Как сделать декоративное травление на металле в домашних условиях. Какое оборудование потребуется для электрохимического травления. Как подготовить металл к травлению. Как правильно провести процесс электролиза для получения рисунка на металле. На что обратить внимание при травлении металла своими руками.

Что такое электрохимическое травление металла

Электрохимическое травление металла — это процесс, при котором с помощью электрического тока и электролита с поверхности металла удаляется тонкий слой, образуя на ней рельефный рисунок или надпись. Данный метод позволяет создавать декоративные металлические изделия в домашних условиях без использования специального оборудования.

Принцип электрохимического травления основан на явлении электролиза. При пропускании электрического тока через раствор электролита происходит перенос ионов металла с анода (обрабатываемой детали) на катод. В результате на поверхности металла образуются углубления в соответствии с нанесенным защитным рисунком.

Необходимые материалы и оборудование

Для проведения электрохимического травления металла в домашних условиях потребуется следующее:

- Металлическая заготовка (пластина из стали, меди, латуни и т.п.)

- Емкость из пластика или стекла для электролита

- Поваренная соль для приготовления электролита

- Источник постоянного тока 5-12 В (блок питания, зарядное устройство)

- Соединительные провода

- Наждачная бумага разной зернистости

- Обезжириватель (спирт, ацетон)

- Защитное покрытие (лак для ногтей, краска)

Подготовка металлической заготовки

Правильная подготовка поверхности металла — важный этап, от которого зависит качество травления. Необходимо выполнить следующие шаги:

- Вырезать из металлического листа заготовку нужного размера.

- Тщательно отшлифовать поверхность наждачной бумагой, начиная с крупной и заканчивая мелкой зернистостью.

- Обезжирить поверхность спиртом или ацетоном для удаления загрязнений.

- Нанести на металл защитный рисунок лаком для ногтей или краской. Незащищенные участки будут вытравлены.

Приготовление электролита и сборка установки

Для травления металла используется простой электролит на основе поваренной соли. Как приготовить раствор и собрать установку:

- Растворить 1 столовую ложку соли в 1 стакане воды.

- Налить электролит в неметаллическую емкость.

- Закрепить в емкости анод (обрабатываемую деталь) и катод (любой кусок металла).

- Подключить анод к положительному полюсу источника тока, катод — к отрицательному.

Процесс электрохимического травления

После сборки установки можно приступать непосредственно к травлению металла:

- Включить источник питания. На катоде должны появиться пузырьки газа.

- Периодически проверять состояние поверхности, чтобы не перетравить металл.

- После появления четкого рельефа выключить ток и извлечь деталь.

- Промыть деталь водой и удалить остатки защитного покрытия.

На что обратить внимание при травлении

При проведении электрохимического травления металла в домашних условиях важно учитывать следующие моменты:

- Концентрация соли влияет на скорость травления. Не делайте раствор слишком концентрированным.

- Оптимальное напряжение 5-12 В. При более высоком напряжении процесс идет слишком быстро.

- Время травления зависит от материала и желаемой глубины рисунка. Контролируйте процесс.

- Защитное покрытие должно быть качественным, иначе рисунок может получиться нечетким.

- Соблюдайте правила безопасности при работе с электричеством и химическими веществами.

Область применения декоративного травления металла

Электрохимическое травление позволяет создавать различные декоративные изделия из металла:

- Таблички и вывески с надписями

- Декоративные панно и картины

- Украшения и бижутерия

- Сувенирная продукция

- Декор для мебели и интерьера

- Авторские изделия из металла

Этот простой и доступный метод обработки металла дает широкие возможности для творчества и создания уникальных изделий своими руками.

Преимущества и недостатки метода

Электрохимическое травление металла имеет ряд преимуществ и некоторые ограничения:

Преимущества:

- Простота и доступность метода

- Низкая стоимость оборудования и материалов

- Возможность обработки твердых металлов

- Высокая точность воспроизведения рисунка

- Экологичность процесса

Недостатки:

- Ограниченная глубина травления

- Сложность получения градиентных переходов

- Необходимость соблюдения мер безопасности

- Ограниченный выбор металлов для обработки

Техника безопасности при травлении металла

При проведении электрохимического травления необходимо соблюдать следующие правила безопасности:

- Работать в хорошо проветриваемом помещении

- Использовать резиновые перчатки и защитные очки

- Не допускать попадания электролита на кожу и в глаза

- Соблюдать осторожность при работе с электрическим током

- Хранить химические вещества в недоступном для детей месте

- После работы тщательно вымыть руки с мылом

При соблюдении этих простых правил процесс травления металла будет безопасным и увлекательным занятием.

описание технологии, виды, инструкция по применению

Из этого материала вы узнаете:

- Описание технологии травления металла/li>

- Области применения травления металла

- Виды травления металла

- Основные растворы-травители металла

- Особенности травления печатных плат

- Способы и тонкости художественного травления металла

- Инструкция по электрохимическому травлению металла своими руками

- Техника безопасности при травлении металла

Травление металла – технология, с которой люди работают уже не одно тысячелетие. Благодаря ей в древности обрабатывали оружие, всевозможную утварь, предметы ритуальных церемоний, красивые украшения. Сегодня травление приходит на помощь как в промышленности, так и в домашних условиях. Если вы мастер, любящий все делать своими руками, то для начала вам нужно ознакомиться с основами и правилами этой процедуры, иначе вы можете лишь навредить себе: работа с разъедающими кислотами – очень опасное дело.

Наша статья поможет вам разобраться с технологией травления. Вы узнаете, каких видов оно бывает и какие растворы применяются. Также мы поделимся инструкцией по собственноручному проведению этой операции и памяткой по технике безопасности, чтобы вы ни в коем случае не подвергли опасности свое здоровье.

Описание технологии травления металла

Данная технология представляет собой удаление части поверхностного слоя изделия посредством проведения химической реакции.

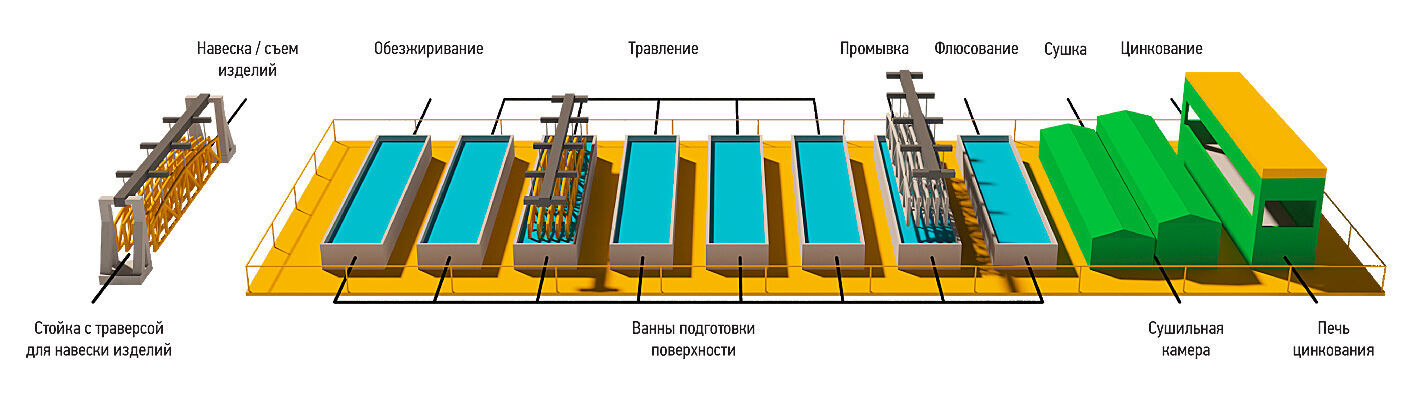

Говоря о том, что такое травление металла, нужно понимать: при помощи растворов кислот, солей и щелочей изделия очищают от окалины, следов коррозии, окислов. Также данный подход необходим при дополнительной подготовке металлических деталей к соединению, нанесению покрытия, поскольку обеспечивает более качественное сцепление элементов, либо основы и защитного слоя. Стоит оговориться, что самым распространенным считается химическое травление металла, при котором заготовку погружают в ванну с химическими реактивами.

Прежде чем приступать к травлению, участки поверхности, которые должны остаться без изменений, защищают при помощи специального состава. После чего заготовка испытывает на себе воздействие кислой среды или окунается в электролит. Чем толще слой металла необходимо удалить, тем больше времени занимает обработка. Иногда прибегают к многослойному протравливанию, при котором работа ведется в несколько приемов.

Области применения травления металла

Сегодня метод травления металлов активно используется в промышленности, а именно он позволяет:

- удалить оксидную пленку с деталей из разных видов стали: углеродистой, низколегированной и высоколегированной, а также титана, алюминия;

- улучшить адгезию металла и, например, гальванического защитного покрытия;

- подготовить стальное изделие к цинкованию горячим методом;

- выполнить макроанализ нержавеющих сталей, чтобы выявить образование межкристаллитной коррозии;

- очистить маленькие детали, в том числе используемые в механизмах наручных часов;

- нанести на полупроводниковую микросхему или печатную плату медные токопроводящие дорожки в электронике;

- быстро удалить окислы с горячего металлопроката, деталей после термообработки;

- уменьшить толщину листов алюминия, чтобы снизить массу самолета в авиастроении;

- нанести изображения по необходимому трафарету на металлические изделия.

Виды травления металла

1. Способ химического травления металлов

При помощи данного подхода поверхности металлических деталей избавляют от следов коррозии, окалины, пленки оксидов. Метод позволяет обрабатывать:

- алюминий;

- титан и его сплавы;

- нержавеющие и жаропрочные стали;

- черные металлы.

Данная технология предполагает применение для травления металла серной кислоты либо азотной и соляной. Заготовки на некоторое время опускают в ванну с кислотным или щелочным раствором, соляным расплавом – продолжительность воздействия начинается от минуты и заканчивается двумя часами. Данный промежуток подбирается в соответствии с целым рядом характеристик.

В основе метода очистки лежит тот факт, что взаимодействие кислоты и металла сопровождается выделением водорода. Если говорить более подробно, кислота через мелкие дефекты поверхности попадает под оксидную пленку, где соприкасается с самой заготовкой. Это приводит к образованию газа, который отрывает оксидную пленку, оставляя чистую поверхность изделия.

Это приводит к образованию газа, который отрывает оксидную пленку, оставляя чистую поверхность изделия.

Однако кислота растворяет не только оксиды, но и сам металл, поэтому данный процесс на производстве предотвращают за счет коррозийных ингибиторов.

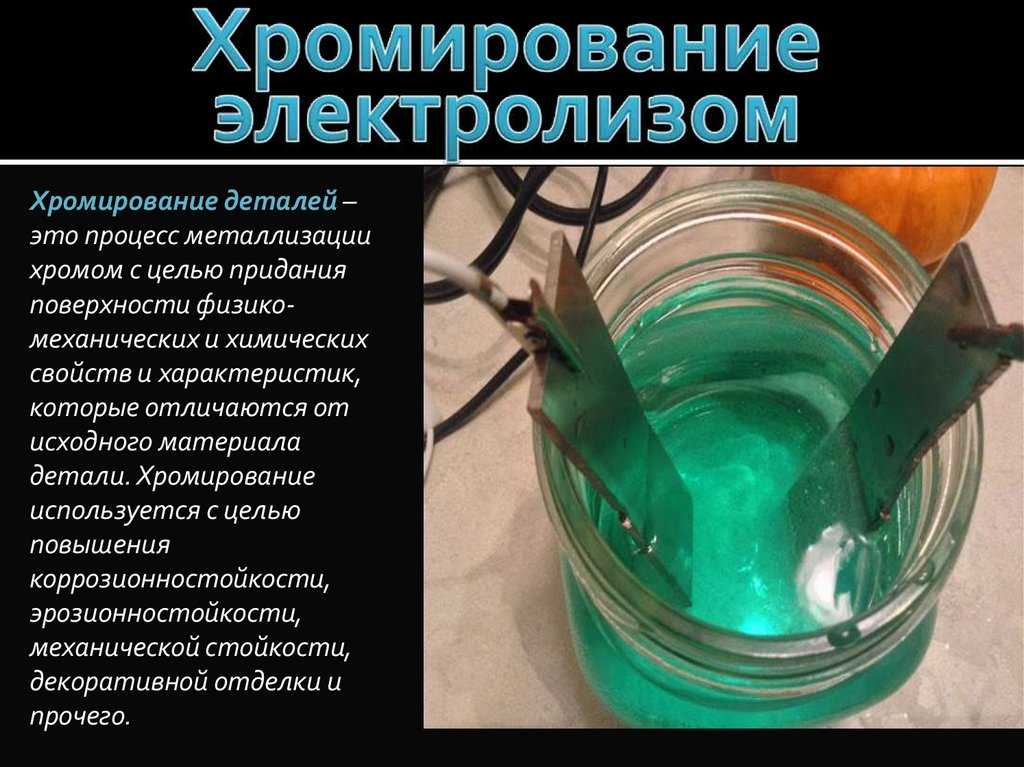

2. Травление при помощи электролитов

При помощи электролитического (гальванического) травления металлов осуществляют быструю очистку деталей, наносят гравировки и делают пазы. Для этого заготовку погружают в электролит на основе кислоты или соли. В результате изделие играет роль катода, то есть имеет отрицательный заряд, или анода – тогда его заряд положительный. По этому принципу выделяют две разновидности электролитического травления – катодное и анодное:

- Первое позволяет удалять окалину с углеродистых сталей после прокатки горячим методом, закалки в масле. Здесь используется свинцовый анод и электролит из раствора соляной, серной кислоты либо соли щелочного металла.

Электролиз приводит к активному выделению газообразного водорода на катоде – именно он удаляет окалину с металла. Однако активное насыщение поверхности железа водородом делает изделие более хрупким, из-за чего данный метод не используют при работе с тонкостенными предметами.

Электролиз приводит к активному выделению газообразного водорода на катоде – именно он удаляет окалину с металла. Однако активное насыщение поверхности железа водородом делает изделие более хрупким, из-за чего данный метод не используют при работе с тонкостенными предметами. - Анодная очистка чаще других методов травления металла используется в машиностроении. Оксидная пленка удаляется с анода механическим способом при помощи кислорода, что сопровождается смешиванием молекул металла с электролитом. Последний состоит из раствора кислот или солей основного металла. Катод может быть из свинца, меди, прочих металлов. В итоге получается чистая шероховатая поверхность изделий, а весь лишний металл растворяется в электролите. Нужно понимать, что данная технология тоже чревата сокращением толщины заготовки и перетравливанием.

Если сравнивать химический метод с гальваническим, то второй требует меньше временных затрат и количества реагентов. Также при нем исключается использование едких кислот, а значит, не выделяются газы, которые отрицательно воздействуют на здоровье персонала.

После обработки остатки растворов нейтрализуют, ненадолго помещая изделие в раствор кальцинированной соды. В противном случае частицы солей, кислот могут вызвать появление ржавчины. Далее детали промывают холодной и горячей водой, после чего высушивают. В процессе хранения металл после травления не боится коррозии, однако чтобы не допустить окисления, рекомендуется сразу приступать к пайке.

Рекомендуем статьи по металлоконструкциям

- Способы соединения металлических изделий: обзор основных методов

- Чем отличаются металлы от неметаллов: физические и химические свойства

- Конструкционная сталь: особенности, классификация, сферы применения

3. Ионно-плазменное травление

Этот метод еще называют сухим, так как верхние слои металла удаляются посредством бомбардировки поверхности ионами инертных газов. Последние не вступают в химическую реакцию с молекулами основного материала. Таким образом удается наносить насечки, делать пазы с точностью до 10 нм, поэтому способ активно используется в микроэлектронике.

Таким образом удается наносить насечки, делать пазы с точностью до 10 нм, поэтому способ активно используется в микроэлектронике.

Технология плазмохимической обработки требует возбуждения плазмы в химически активной среде, что вызывает освобождение радикалов и ионов. Активные частицы попадают на поверхность изделия, провоцируя химическую реакцию, в результате которой формируются легкие соединения. Их удаляют из воздушной среды посредством вакуумных насосов.

Метод предполагает проведение реакции с использованием химически активного газа с большой реакционной способностью, такого как кислород – он взаимодействует в плазме газового разряда. Тогда как при описанном выше химическом травлении металла активный газ вступает в реакцию лишь с определенным видом молекул.

Основные растворы-травители металла

1. Углеродистые стали обрабатывают 8–20%-ным раствором серной или 10–20%-ным раствором соляной кислоты. Чтобы избежать дальнейшей хрупкости материала и снизить вероятность перетравливания, в состав вносят ингибиторы коррозии, такие как КС, ЧМ, УНИКОЛ.

2. Нержавеющую или жаропрочную сталь протравливают смесью из 12%-ной соляной, 12%-ной серной, 1%-ной азотной кислоты. При необходимости обработка осуществляется поэтапно. Тогда при помощи 20%-ной соляной кислоты разрыхляется окалина, после чего изделие окунают в 20–40%-ный раствор азотной кислоты, чтобы удалить загрязнения поверхности.

3. С нержавеющей стали толстый слой окалины, сформировавшийся в процессе производства, снимают 75–85%-ным раствором едкого натра в сочетании с 20–25%-ным азотнокислым натрием. Далее окислы удаляют травлением металла 15–20%-ной азотной кислотой.

4. Алюминий и его сплавы очищают от оксидной пленки, находящейся на поверхности заготовки, при помощи щелочных или кислотных растворов. Чаще всего применяют 10–20%-ную щелочь, все воздействие происходит при температуре +50…+80 °C в течение минимум двух минут. Иногда к щелочи добавляют хлористый и фтористый натрий, чтобы добиться большей равномерности травления.

5. Титан и сплавы на его основе очищают в несколько этапов после термической обработки. В первую очередь необходимо разрыхлить окалину в концентрированном едком натре, далее ее снимают в растворе из серной, азотной либо фтористоводородной кислоты. На заключительном этапе избавляются от оставшегося травильного шлама при помощи соляной или азотной кислоты с небольшим добавлением фтористоводородной кислоты.

6. Медь и ее сплавы обрабатывают при помощи перекиси водорода, хромовой кислоты и ряда солей, таких как:

- хлорид меди;

- хлорид железа;

- персульфат аммония.

Особенности травления печатных плат

В качестве основы для платы берется заготовка в виде листа текстолита, покрытого медной фольгой – она может быть с одной или обеих сторон. Задача состоит в том, чтобы по чертежу сформировать проводящие медные дорожки. Для этого на будущие дорожки наносят защитный лак, а весь остальной металл удаляют.

Травление металла в домашних условиях осуществляют такими методами:

- Хлорным железом. Его продают в магазине химических товаров либо реагент можно изготовить самому из соляной кислоты и железных опилок. Для травления металла хлорным железом необходимо дождаться, пока частицы металла растворятся, и хорошо перемешать получившийся состав.

- Азотной кислотой.

- Водным раствором серной кислоты в сочетании с перекисью водорода в таблетках.

- Медным купоросом, смешанным с горячей водой, хлоридом натрия. Способ травления металла медным купоросом считается наиболее безопасным, однако требует значительных временных затрат. Чтобы обработка не заняла несколько часов, в течение всей реакции необходимо поддерживать температуру состава не ниже +40 °C.

- Электролитическим методом. Для травления металла электролизом нужна диэлектрическая емкость, например, кювета для проявки фотографий.

Ее наполняют раствором поваренной соли, куда погружают плату и медную фольгу. Последняя призвана играть роль катода в данном процессе.

Ее наполняют раствором поваренной соли, куда погружают плату и медную фольгу. Последняя призвана играть роль катода в данном процессе.

Когда протравливание завершено, плату промывают раствором соды, чтобы нейтрализовать кислоту.

Способы и тонкости художественного травления металла

Под художественным травлением металла понимают нанесение на стальное изделие рельефного рисунка или объемного изображения. Чаще всего этот подход применяют при работе со сталями высокой твердости, которые тяжело поддаются обработке инструментами для гравировки.

Таким образом можно украсить любое оружие, кованые, литые предметы. Мастера, занимающиеся изготовлением авторских охотничьих и бытовых ножей, редко обходятся в своей работе без травления металла. Наибольшей популярностью в этой сфере пользуются сцены охоты, арабская вязь, руны, геометрические узоры. Нередко травление дополняют воронением, за счет чего изображение приобретает синеватый, желтоватый или черный оттенок.

Художественную обработку методом травления рисунка на металле можно выполнять такими профессиональными способами: на поверхность эскиза наносят состав, вступающий в реакцию с протравой, либо оставляют изображение свободным, закрывая все промежутки. Далее используют кислоту, причем в первом случае получится малая рельефность рисунка, тогда как во втором рельеф будет сильно углублен.

Принято разделять методы художественного травления на гальванический и химический. Первый считается менее вредным и более эффективным. Немаловажно, что он не предполагает выделения ядовитых газов из раствора электролита, что неизбежно при химической обработке.

Во время химического травления на поверхность изделия, в соответствии с запланированным изображением, наносят кислотостойкий лак. Далее предмет погружают в травильную ванну на нужный отрезок времени, где реактив разъедает незащищенный металл, создавая углубленный рисунок.

Гальваническое травление требует использования ванн из изоляционных материалов и электролита. Для железа и стали это концентрированный раствор железного купороса, тогда как обработка латуни, меди и бронзы проводится медным купоросом. Помимо этого, нужна дистиллированная вода и источник постоянного тока напряжением 4–10 В. Заготовку фиксируют на штанге с «плюсовой» клеммой, теперь она будет играть роль анода, после чего ее опускают в электролитический раствор. К катоду присоединяют пластину из любого металла и подключают ток.

Для железа и стали это концентрированный раствор железного купороса, тогда как обработка латуни, меди и бронзы проводится медным купоросом. Помимо этого, нужна дистиллированная вода и источник постоянного тока напряжением 4–10 В. Заготовку фиксируют на штанге с «плюсовой» клеммой, теперь она будет играть роль анода, после чего ее опускают в электролитический раствор. К катоду присоединяют пластину из любого металла и подключают ток.

Еще один из способов предполагает, что изделие покрывают грунтовкой ГФ-021 или битумным лаком в качестве защитного слоя. Эти составы продаются в магазинах хозтоваров и автозапчастей.

Покрытию дают просохнуть, после чего тонким маркером либо гелевой ручкой рисуют контур будущего изображения – здесь можно прибегнуть к помощи опытного художника. Далее берут пруток из латуни или медную проволоку такого диаметра, чтобы удобно было держать в руке, и делают заостренную иглу. Острым концом процарапывают грунтовку по линиям изображения. Нужно понимать, что иглы из более твердых материалов способны испортить слой полировки на поверхности заготовки. Теперь можно оценить будущую рельефность изображения.

Нужно понимать, что иглы из более твердых материалов способны испортить слой полировки на поверхности заготовки. Теперь можно оценить будущую рельефность изображения.

Если требуется, чтобы участки рисунка имели различную глубину, допустим, для получения эффекта полутеней и контуров, травление поверхности металла осуществляют в несколько циклов. Во время работы важно следить за целостностью грунтовки. Поэтому перед нанесением рисунка рекомендуется потренироваться на другой поверхности – так вы будете уверены, что получится качественно выполнить работу.

Еще один вариант травления металла требует использования глянцевой бумаги. Также пригодится утюг, лазерный принтер и программа, в которой вы будете обрабатывать изображение. Подходящую картинку форматируют, то есть делают зеркальной, задают необходимые габариты, после чего распечатывают. Лист с изображением прикладывают к заготовке, накрывают бумагой и проглаживают. Остывшую глянцевую бумагу смывают струей воды, тогда как тонер остается на металле. Данным методом переноса рисунка для травления металла нередко пользуются во время изготовления печатных плат. Его главным минусом является тот факт, что изображение получится перевести лишь на плоские заготовки.

Данным методом переноса рисунка для травления металла нередко пользуются во время изготовления печатных плат. Его главным минусом является тот факт, что изображение получится перевести лишь на плоские заготовки.

Также стоит помнить об одном нюансе: глянец плохо различим под водой, поэтому после его высыхания необходимо убедиться, не остался ли он на изделии, и проверить целостность всех поверхностей металла. Для этого подойдут различные вещества. Например, тыльную сторону можно замазать пластилином, поскольку он является прекрасным диэлектриком.

Инструкция по электрохимическому травлению металла своими руками

Электрохимическим травлением металла часто пользуются домашние мастера, ведь данный метод позволяет перенести любой рисунок. Для этого необходимо пройти такие этапы:

Подготовить поверхность изделия

- убрать с металла посторонние вкрапления, следы коррозии, окалину, грязь;

- протереть его ветошью и обезжирить растворителем.

Далее переходят к полировке. Иногда не удается добиться зеркальной гладкости – тогда поверхность зачищают наждачной бумагой строго в одном направлении.

Чтобы создать на металлической пластинке надпись или рисунок, нужно подготовить:

- емкость из стекла или пластика;

- поваренную соль;

- металлическую пластину;

- источник питания на 5–12 В;

- соединительные провода.

1. Отрезать от металлической пластины прямоугольный фрагмент, на котором вскоре появится надпись. В любом строительном магазине можно без труда найти пластинку толщиной 1-2 мм. Например, подойдет дешевая стальная проушина.

2. Зашкурить заготовку – для этого используют крупную наждачную бумагу, после чего переходят к мелкой. Должна получиться блестящая поверхность с множеством мелких царапин. Не стоит забывать о зачистке наждачкой краев и ребер пластины. Далее металл обезжиривают спиртом, растворителем либо промывают горячей водой с мылом, после чего запрещается притрагиваться к поверхностям жирными руками.

Далее металл обезжиривают спиртом, растворителем либо промывают горячей водой с мылом, после чего запрещается притрагиваться к поверхностям жирными руками.

3. Распечатать на лазерном принтере рисунок и перенести на заготовку посредством лазерно-утюжной технологии. Помните, что эскиз распечатывается в зеркальном отображении. Если в вашем распоряжении нет лазерного принтера, для нанесения рисунка подойдет лак для ногтей или несмываемый маркер. В результате закрашенная область останется без изменений, а незащищенный металл будет вытравлен.

4. Взять неметаллическую емкость, налить воду, насыпать соль. При травлении металла в солевом растворе концентрация последнего влияет на скорость работы: чем больше соли, тем быстрее вы добьетесь желаемого результата. Однако нужно понимать, что избыточная скорость опасна для защитного слоя лака или тонера, из-за чего рисунок получится низкого качества. Поэтому рекомендуется приготовить смесь из стакана воды и столовой ложки соли.

В емкости закрепляют анод, роль которого играет сама заготовка, и катод. В качестве последнего используется любой кусок металла, но чем больше его площадь, тем быстрее завершится травление.

Плюс от источника питания необходимо подсоединить к заготовке, а минус – в раствор. Чтобы добиться равномерного травления металла, лучше установить несколько минусовых контактов со всех сторон от обрабатываемого кусочка пластины.

В качестве источника тока подойдет компьютерный блок питания, а именно его линия на 12 В. Помните, что от напряжения зависит скорость травления. Либо можно воспользоваться зарядным устройством для мобильного – на его выходе 5 В, что вполне достаточно для запланированной процедуры. Напряжение выше 12 В чревато слишком быстрым протеканием процесса, из-за чего защитный слой лака отпадет, а раствор для травления металла наберет недопустимую температуру.

Итак, когда провода подключены, можно включать блок питания. Пузыри, которые сразу пойдут от катода, являются признаком того, что процесс запущен. Если пузыри исходят от заготовки, допущена ошибка при выборе полярности.

Пузыри, которые сразу пойдут от катода, являются признаком того, что процесс запущен. Если пузыри исходят от заготовки, допущена ошибка при выборе полярности.

За несколько минут обработки на поверхности раствора появится пена неприятного желто-зеленого оттенка. А через 30–40 минут после начала травления нужно отключить питание и достать пластину из раствора. Не стоит пугаться темного налета на поверхности металла, он является нормой.

5. Удалить налет, стереть тонер или лак, игравший роль трафарета для травления на металле, и повторно зашкурить металл, если в этом есть необходимость. Налет без труда можно смыть струей воды, для очищения от лака или тонера понадобится ацетон или жидкость для снятия лака. После этих процедур хорошо заметно, что получились рельефные буквы, а подвергшаяся травлению поверхность стала матовой.

Техника безопасности при травлении металла

Во время всех описанных выше работ нужно выполнять такие правила:

- Помещение должно быть обеспечено хорошей вентиляцией, желательно иметь вытяжной шкаф.

- Мастер обязан использовать средства индивидуальной защиты: резиновые перчатки, фартук, плотную спецодежду, респиратор, защитный щиток для лица.

- Запрещается располагать банки с кислотами и щелочами на полках и в шкафах, находящихся высоко.

- Кислоту наливают в воду, а не наоборот.

- Для работы с кислотой необходимо заранее приготовить раствор соды, при использовании щелочи – слабый уксусный раствор. С помощью этих составов обрабатывают кожу после попадания смеси для травления.

- Перед использованием гальванического метода травления металла необходимо проверить применяемое электрооборудование на предмет отсутствия механических повреждений, убедиться в целостности изоляции.

- Рядом должен находиться огнетушитель в рабочем состоянии.

Когда состав для травления металла попал на кожу, необходимо срочно промыть ее указанными выше растворами, чтобы нейтрализовать действие. Если кислота, щелочь забрызгала одежду, экипировку сразу снимают. В случае попадания травильного раствора на слизистые оболочки, важно как можно быстрее обратиться за медицинской помощью. Нужно понимать, что промедление угрожает здоровью и даже жизни мастера.

В случае попадания травильного раствора на слизистые оболочки, важно как можно быстрее обратиться за медицинской помощью. Нужно понимать, что промедление угрожает здоровью и даже жизни мастера.

Итак, теперь вы знаете о травлении металла и его разновидностях гораздо больше. Пусть наша статья поможет вам стать еще более компетентным и умелым специалистом в области обработки металлических изделий. Соблюдайте приведенные выше правила и создавайте красивые и функциональные вещи!

Декоративное травление металла своими руками

Как известно, металл довольно трудно обрабатывать в домашних условиях без специальных навыков и инструментов, тем более, если это такой твёрдый металл, как сталь. Тем не менее, можно призвать на помощь химию: существует такой химический процесс – электролиз. Он протекает на электродах при прохождении электрического тока через растворы электролитов. Т.е. если в качестве электрода взять металлическую заготовку, в качестве электролита использовать обычную солёную воду, то при прохождении через неё тока металл начнёт стравливаться, проще говоря, атомы с поверхности металла начнут «улетать». Таким образом, для обработки металла не всегда нужны какие-то особые навыки и инструменты, ведь за нас всё может сделать электричество.

Таким образом, для обработки металла не всегда нужны какие-то особые навыки и инструменты, ведь за нас всё может сделать электричество.

В этой статье рассмотрим, как вытравить на металлической пластинке надпись или рисунок. Для этого понадобится:

- Пластиковая или стеклянная ёмкость.

- Поваренная соль.

- Металлическая пластинка.

- Источник питания 5 — 12 вольт.

- Соединительные провода.

Шаг 1. Из металлической пластинки вырежем прямоугольный кусочек, который на котором и будет в дальнейшем вытравлена надпись. Достать металлическую пластинку толщиной 1-2 мм можно в любом строительном магазине, я купил самую дешёвую стальную проушину.

Вырезанный из неё кусок:

Шаг 2. Тщательно зашкуриваем поверхности заготовки, сначала крупной наждачной бумагой, затем мелкой. Поверхность должна стать блестящей, покрытой множеством мелких царапин. Также нужно пройтись наждачной бумагой по краям и рёбрам пластинки. После зашкуривания металл необходимо обезжирить спиртом, растворителем или просто тщательно промыть горячей водой с мылом. После этого прикасаться к поверхностям жирными руками нельзя.

Также нужно пройтись наждачной бумагой по краям и рёбрам пластинки. После зашкуривания металл необходимо обезжирить спиртом, растворителем или просто тщательно промыть горячей водой с мылом. После этого прикасаться к поверхностям жирными руками нельзя.

Шаг 3. На лазерном принтере распечатываем рисунок, который будет увековечен на металле и переносим на металл с помощью лазерно-утюжной технологии, которая не раз описывалась в интернете. Распечатывать нужно в зеркальном отображении. Если под рукой нет лазерного принтера, с тем же успехом можно нарисовать рисунок лаком для ногтей или несмываемым маркером. Закрашенная область останется нетронутой, а голый металл подвергнется электролизу, т.е. попросту стравится.

Шаг 4. Теперь, когда заготовка полностью готова к травлению, нужно взять неметаллическую ёмкость, налить в неё воды и насыпать соли. От концентрации соли сильно зависит скорость травления, чем больше соли – тем быстрее идёт процесс. При слишком большой скорости травления есть риск повреждения защитного слоя лака или тонера от принтера, рисунок получится не качественным. Оптимальное соотношение – столовая ложка соли на стакан воды.

При слишком большой скорости травления есть риск повреждения защитного слоя лака или тонера от принтера, рисунок получится не качественным. Оптимальное соотношение – столовая ложка соли на стакан воды.

В ёмкости нужно закрепить анод, т.е. саму металлическую заготовку и катод – простой кусок металла. Чем больше его площадь, тем выше будет скорость травления. Наглядно установка для травления показана на картинке ниже:

Плюс от источника питания (анод) подключается к заготовке, а минус (катод) в раствор. При этом желательно установить несколько минусовых контактов со всех сторон от заготовки, тогда травление пройдёт равномерно со всех сторон.

Несколько слов об источнике питания. Я использую компьютерный блок питания, а точнее его 12-ти вольтовую линию. Чем больше напряжение – тем выше скорость травления. Можно использовать и обычное зарядное для сотового телефона, на его выходе 5 вольт, этого напряжения будет вполне достаточно. Не стоит повышать напряжение более 12-ти вольт, иначе процесс будет идти слишком активно, защитный слой лака отпадёт, а раствор перегреется.

Не стоит повышать напряжение более 12-ти вольт, иначе процесс будет идти слишком активно, защитный слой лака отпадёт, а раствор перегреется.

Правильно подключив все провода, включаем блок питания. От минусового контакта (катода) сразу же начнут идти пузыри, это означает, что процесс идёт. Если пузыри стали идти от заготовки, значит нужно поменять полярность питания.

После нескольких минут травления на поверхности раствора образуется пенка противного жёлто-зелёного цвета.

Минут через 30-40 заготовку можно доставать из раствора, предварительно отключив питание. Она будет вся покрыта чёрным налётом, это нормально.

Шаг 5. Теперь остаётся лишь очистить металл от налёта, стереть тонер или лак, по желанию ещё раз зашкурить поверхность. Чёрный налёт легко удаляется под струёй обычной воды, лак или тонер смывается ацетоном либо жидкостью для снятия лака. Теперь чётко видно, что буквы на металле стали рельефными, сама металлическая поверхность после травления стала матовой.

Электролитическая очистка сварных швов по сравнению с травлением: испытание в солевом тумане

Очистка сварных швов | Четверг, 05 июля 2018 г.

Испытание в солевом тумане из нержавеющей стали I ВИДЕО

Эффективность электролитической очистки сварных швов и сравнение с химическим травлением – актуальная тема в современной промышленности.

При наличии множества различных мнений важно рассмотреть эту тему, используя научный подход и эмпирические данные.

Именно это мы и сделали.

Пару лет назад, , мы наняли независимое агентство из Дании, чтобы протестировать оба метода и их эффективность в подавлении коррозии сварных швов из нержавеющей стали.

Испытание было проведено с помощью FORCE Technology с использованием метода соляного тумана в течение 168 часов.

Важность испытания отражена в нескольких важных аспектах – , подтверждающем эффективность электролитической очистки сварных швов и смягчающем частые недоразумения, связанные с этим методом.

Об испытаниях в солевом тумане

Испытания в соляном тумане используются для определения антикоррозионных свойств металлических поверхностей (и покрытий) в условиях агрессивной коррозии.

Этот стандартизированный и широко используемый тест проводится с использованием закрытых камер (боксов с соляным туманом), в которых испытуемые детали подвергаются воздействию соленой воды (в основном 5% NaCl).

Металлические детали, демонстрирующие значительное разрушение при испытаниях на ускоренную коррозию, считаются непригодными для промышленного использования. То же самое можно сказать и об оборудовании, которое использовалось для их очистки и пассивации.

При испытании деталей из нержавеющей стали, обладающих естественной устойчивостью к коррозии, почти вся ответственность лежит на оборудовании , используемом для (повторной) пассивации поверхности.

Электролитическое VS химическое травление – испытание в солевом тумане

- Материалы

Испытания проводились с пластинами из нержавеющей стали толщиной 2 мм / 0,07 дюйма (TIG) и 4 мм / 0,15 дюйма (MIG).

Размеры всех пластин были одинаковыми – 210 х 100 мм / 8,26’’ х 3,93’’.

Пластины также изготовлены из той же нержавеющей стали – AISI 316.

- Оборудование

Электролитическая обработка проводилась с использованием очистителя сварных швов Cougartron ProPlus и CGT-350 — одной из наших жидкостей для очистки сварных швов.

Химическое травление проводилось с помощью распространенных травильных кислот , присутствующих в стандартных продуктах на рынке.

- Процесс

После очистки пластины из нержавеющей стали были должным образом промаркированы и подготовлены к фактическим испытаниям.

Испытание проводилось в соответствии со стандартом ISO 9227 с использованием нейтрального солевого тумана .

Тестовые пластины были обращены вверх под углом 20 o и подвергались воздействию соленой воды (5% хлорида натрия) в соответствии с рекомендациями стандарта.

Визуальный осмотр планшетов проводили через 24, 48, 96 и 168 часов.

Ниже приводится сводка наиболее значимых результатов.

Результаты испытания в солевом тумане

Необработанные металлические пластины

Как и ожидалось, ржавчина, потускнение и оттенки тепла появляются на необработанных пластинах независимо от периода проверки. Естественно, эти случаи были гораздо более выраженными, когда речь шла о сварных швах MIG.

Электролитически очищенные металлические листы

Листы из нержавеющей стали, сваренные методом ВИГ – Ржавчина и другие примеси не появились даже через 168 часов.

Пластины, сваренные методом МИГ, после 168 часов – метод электролитической очистки Пластины из нержавеющей стали, сваренные методом МИГ – Одна из металлических пластин образца (2b-2) не подверглась ржавчине даже через 168 часов.

Образец металлической пластины 2b-1 показал признаки коррозии только через 168 часов, но в небольших количествах вокруг незначительных частей сварного шва.

Пластина 2b-3 из нержавеющей стали подвергалась ржавчине после каждого периода измерения, но это, опять же, было незначительное появление на очень небольшой части площади сварного шва.

Пластины, сваренные MIG, через 168 часов – метод электролитической очисткиХимически очищенные металлические пластины

Травильная паста дала аналогичные результаты. После окончания испытания на пластинах из нержавеющей стали, сваренных методом TIG, не было признаков ржавчины . На образцах MIG пластин было случаев коррозии, но не в значительных количествах.

Листы, сваренные методом ВИГ, через 168 часов – метод химического травления Сварные листы, сваренные методом ВИГ, через 168 часов – метод химического травления

Результаты

Поскольку оба метода дали одинаковые результаты, мы можем сделать несколько важных выводов:

- Электролитическая очистка не менее эффективна, чем химическая очистка , как это часто предполагается

- Этот метод можно использовать для очистки сварных швов нержавеющей стали как TIG, так и MIG

Однако, если результаты аналогичны, какие другие факторы мы используем при выборе подходящего метода для нашего производства?

Помимо простоты использования и гибкости , мы всегда должны обращать внимание на безопасность процесса.

Вот некоторые ресурсы, которые вы можете использовать, чтобы узнать больше обо всех этих факторах:

Преимущества электрохимической очистки сварных швов и сравнение с химическими и механическими методами обесцвечивание

Как упоминалось ранее, тестовые образцы в солевом тумане очищали с помощью машины Cougartron ProPlus. В то время это была самая мощная система очистки сварных швов в нашем ассортименте.

Однако в этом году мы запустили еще более мощную машину. Cougartron FURY 100 и FURY 200 — самая мощная серия очистителей сварных швов на рынке предназначена для тяжелых работ на больших сварных швах и поверхностях.

FURY успешно удалит все следы коррозии на всех типах сварных швов, включая сварные швы MIG, которые традиционно очень трудно очистить.

Кроме того, мы также разработали более сильные жидкости для очистки сварных швов, соответствующие мощности наших машин. Cougartron CGT-550 — это более мощная версия CGT-350 с новой формулой для эффективной очистки и полировки сварных швов .

Благодаря своей прочности и всем преимуществам электролитического процесса FURY, вероятно, является самым передовым решением для очистки сварных швов , доступным сегодня профессионалам в области металлообработки.

Закажите демонстрацию Cougartron

Хотите знать, как Cougartron может помочь вам решить ваши потребности в очистке нержавеющей стали?

Если вы хотите увидеть системы очистки сварных швов Cougartron в действии, заполните приведенную ниже форму, чтобы организовать онлайн-демонстрацию или живую демонстрацию с торговым представителем Cougartron или одним из ближайших к вам дилеров Cougartron.

Загрузка…

Пожалуйста, подождите, пока загрузится форма.

Электролитическое извлечение металлического кобальта из отработанного травильного раствора катализатора

. 2022 24 сентября; 15 (19): 6629.

дои: 10. 3390/ma15196629.

3390/ma15196629.

Йи-Син Чжоу 1 , Чин-Сян Кан 1 , Нитика Деви 2 3 , Юн-Сун Чен 3

Принадлежности

- 1 Подразделение химического машиностроения, Институт ядерных исследований, Лунтань, Таоюань 325207, Тайвань.

- 2 Школа физики и материаловедения, Университет Шулини, Солан 173229, Индия.

- 3 Факультет машиностроения и передовой институт производства с высокотехнологичными инновациями, Национальный университет Чунг Ченг, городок Минхсюн, Цзяи 621301, Тайвань.

- PMID: 36233971

- PMCID: PMC9572903

- DOI: 10.3390/ma15196629

Бесплатная статья ЧВК

Йи-Син Чоу и др. Материалы (Базель). .

Бесплатная статья ЧВК

. 2022 24 сентября; 15 (19): 6629.

дои: 10.3390/ma15196629.

Авторы

Йи-Син Чжоу 1 , Чин-Сян Кан 1 , Нитика Деви 2 3 , Юн-Сон Чен 3

Принадлежности

- 1 Подразделение химического машиностроения, Институт ядерных исследований, Лунтань, Таоюань 325207, Тайвань.

- 2 Школа физики и материаловедения, Университет Шулини, Солан 173229, Индия.

- 3 Факультет машиностроения и передовой институт производства с высокотехнологичными инновациями, Национальный университет Чунг Ченг, городок Минхсюн, Цзяи 621301, Тайвань.

- PMID: 36233971

- PMCID: PMC9572903

- DOI: 10.3390/ma15196629

Абстрактный

На заводе по производству терефталевой кислоты в качестве катализатора используется жидкий бромистый кобальт-марганец. Отработанный катализатор сжигается с выхлопными газами и накапливается в золе-уносе, которая затем травится и пропитывается раствором серной кислоты. Полученный раствор богат ионами металлов кобальта и марганца с небольшим количеством примесей металлов из другого нефтяного сырья. Метод электрохимического восстановления используется для извлечения металлического кобальта из отработанного травильного раствора летучей золы катализатора терефталевой кислоты. Были предприняты различные шаги для удаления примесей, извлечения и выделения необходимого чистого раствора металлического кобальта. После этого проводят процесс электролитической восстановительной плавки. Исследуемые переменные включают плотность тока, pH электролита, материалы электродов и диафрагмы электролитических ячеек, а также некоторые другие. Результаты показывают, что чистота продукта может достигать 99,84% для исходного электролита состава 21,4 г L -1 Co, 38,2 г L -1 Na и 2,02 г L -1 Mg.

Отработанный катализатор сжигается с выхлопными газами и накапливается в золе-уносе, которая затем травится и пропитывается раствором серной кислоты. Полученный раствор богат ионами металлов кобальта и марганца с небольшим количеством примесей металлов из другого нефтяного сырья. Метод электрохимического восстановления используется для извлечения металлического кобальта из отработанного травильного раствора летучей золы катализатора терефталевой кислоты. Были предприняты различные шаги для удаления примесей, извлечения и выделения необходимого чистого раствора металлического кобальта. После этого проводят процесс электролитической восстановительной плавки. Исследуемые переменные включают плотность тока, pH электролита, материалы электродов и диафрагмы электролитических ячеек, а также некоторые другие. Результаты показывают, что чистота продукта может достигать 99,84% для исходного электролита состава 21,4 г L -1 Co, 38,2 г L -1 Na и 2,02 г L -1 Mg.

Ключевые слова: восстановление кобальта; электрохимическое восстановление; электролизер; терефталевая кислота.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Электролизер, используемый для реакции экстракции.

Рисунок 1

Электролизер, используемый для реакции экстракции.

Рисунок 1Электролизер, используемый для реакции экстракции.

Рисунок 2

Изменение КПД по току из-за…

Рисунок 2

Изменение выхода по току из-за изменения значения рН электролита.

Изменение выхода по току из-за изменения значения pH электролита.

Рисунок 3

( a ) Вариант…

Рисунок 3

( a ) Изменение текущей эффективности и уровня энергопотребления в зависимости от текущей…

Рисунок 3( a ) Изменение выхода по току и расхода энергии в зависимости от плотности тока для электролитического восстановления кобальта; ( b ) показатели энергопотребления при различных значениях рН электролита с восстановлением кобальта время работы при 30 мА см −2 .

Рисунок 4

СЭМ морфология поверхности осажденных…

Рисунок 4

СЭМ морфология поверхности осажденного кобальта при различных уровнях/значениях плотности тока: ( a…

Рисунок 4 СЭМ морфология поверхности осажденного кобальта при различных уровнях/значениях плотности тока: ( a ) 10, ( b ) 20, ( c ) 30, ( d ) 40, ( e ) 50 и ( f ) 60 мА см электролита снижение.

Рисунок 5

Изменение значений pH…

Рисунок 5

Изменение значений pH электролита при восстановлении кобальтом Время работы при…

Рисунок 5Изменение значений рН электролита с восстановлением кобальтом во время работы при 30 мА см −2 .

Рисунок 6

Получение отложений кобальта…

Рисунок 6

Внешний вид отложений кобальта, полученных при добавлении натрия (40 г л −1 )…

Рисунок 6 Внешний вид отложений кобальта, полученных при добавлении натрия (40 г л -1) и с различным содержанием марганца: ( a ) 7,8, ( b ) 15,7, ( c ) 21,9 и ( d ) 30,2 г л -1 в травильном растворе для электролиза при 30 мА см -2 в течение 2 ч.

Рисунок 7

Изменение КПД по току…

Рисунок 7

Изменение выхода по току при изменении исходной концентрации кобальта в…

Рисунок 7Изменение выхода по току при изменении исходной концентрации кобальта в травильном растворе.

Рисунок 8

СЭМ морфология поверхности кобальтового покрытия…

Рисунок 8

СЭМ Морфология поверхности с кобальтовым покрытием для подачи электролита состава 21,4 г…

Рисунок 8 SEM морфология поверхности с кобальтовым покрытием для подачи электролита состава 21,4 г L -1 Co, 38,2 г L -1 Na и 2,02 г L -1 Мг, а реакцию электролитического восстановления кобальта проводили при 30 мА см -2 в течение 2 часов.

Рисунок 9

Спектр EDX поверхности с кобальтовым покрытием…

Рисунок 9

EDX-спектр поверхности с кобальтовым покрытием для состава электролита 21,4 г L…

Рисунок 9 СпектрEDX поверхности с кобальтовым покрытием для исходного электролита состава 21,4 г л -1 Co, 38,2 г л -1 Na и 2,02 г л -1 Mg, реакция электролитического восстановления кобальта проводилась при 30 мА см -2 в течение 2 ч.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

-

Повторное производство бромида кобальта-марганца в качестве жидкого катализатора из отработанного катализатора, содержащего кобальт, полученного в результате нефтехимических процессов посредством гидрометаллургии.

Джу С.Х., Шин Д.Дж., О Ч., Ван Д.П., Шин С.М. Джу С.Х. и др. Джей Хазард Матер. 2016 15 ноября; 318: 24-31. doi: 10.1016/j.jhazmat.2016.06.008. Epub 2016 6 июня. Джей Хазард Матер. 2016. PMID: 27391861

-

Использование летучей золы угля в качестве носителя для Mn(II), Co(II) и Ni(II) и использование материалов в качестве новых катализаторов окисления для минерализации 4-хлорфенола.

Дека Б., Бхаттачарья К.Г. Дека Б. и др. J Управление окружающей средой. 2015 1 марта; 150: 479-488. doi: 10.1016/j.jenvman.2014.12.037. Epub 2015 3 января. J Управление окружающей средой. 2015. PMID: 25560663

-

Рециркуляционное применение модифицированного отработанного электролитического марганцевого анодного шлака в качестве эффективного катализатора активации ПМС.

Чжоу С., Луо С., Ван Дж., Ван Х., Чен З., Ван С., Чен З. Чжоу С и др. Научная общая среда. 2021 25 марта; 762:143120. doi: 10.1016/j.scitotenv.2020.143120. Epub 2020 17 октября. Научная общая среда. 2021. PMID: 33127126

-

Обзор методов извлечения кислоты(ок) из отработанного травильного раствора сталелитейной промышленности.

Гаре Нью-Йорк, Вани К.С., Патил В.С. Гаре, штат Нью-Йорк, и др. J Environ Sci Eng. 2013 Апрель; 55 (2): 253-66. J Environ Sci Eng. 2013. PMID: 25464702 Обзор.

-

Извлечение тяжелых металлов из летучей золы ТБО с помощью соляной кислоты и раствора хлорида натрия.

Weibel G, Eggenberger U, Kulik DA, Hummel W, Schlumberger S, Klink W, Fisch M, Mäder UK.

Вейбель Г. и соавт.

Управление отходами. 2018 июнь;76:457-471. doi: 10.1016/j.wasman.2018.03.022. Epub 2018 17 марта.

Управление отходами. 2018.

PMID: 29559296

Обзор.

Вейбель Г. и соавт.

Управление отходами. 2018 июнь;76:457-471. doi: 10.1016/j.wasman.2018.03.022. Epub 2018 17 марта.

Управление отходами. 2018.

PMID: 29559296

Обзор.

Посмотреть все похожие статьи

Рекомендации

-

- Уоррелл Э., Рейтер М.А. Вторичная переработка: ключевой фактор эффективности использования ресурсов. В: Уоррелл Э., Рейтер М.А., редакторы. Справочник по переработке. Эльзевир; Амстердам, Нидерланды: 2014. стр. 3–8. — DOI

-

-

Крундвелл Ф., Моутс М., Рамачандран В., Робинсон Т., Давенпорт В. Г. Металлургия металлов никелевой, кобальтовой и платиновой групп.

1-е изд. Эльзевир; Лондон, Великобритания: 2011.

—

DOI

1-е изд. Эльзевир; Лондон, Великобритания: 2011.

—

DOI

-

Крундвелл Ф., Моутс М., Рамачандран В., Робинсон Т., Давенпорт В. Г. Металлургия металлов никелевой, кобальтовой и платиновой групп.

-

- 906:00

Геологическая служба США. Обзоры полезных ископаемых за 2020 год. Геологическая служба США; Рестон, Вирджиния, США: 2020. с. 204.

- Шульц К.Дж., ДеЯнг Дж.Х., Сил Р.Р., Брэдли Д.К. Критические минеральные ресурсы США: экономическая и экологическая геология и перспективы будущих поставок. геологическая служба; Рестон, Вирджиния, США: 2017. — DOI

-

Мешрам П.