Что такое турбомолекулярный насос. Как устроен и работает турбомолекулярный насос. Какие преимущества у турбомолекулярных насосов. Где применяются турбомолекулярные насосы. Какие характеристики у турбомолекулярных насосов.

Принцип работы турбомолекулярного насоса

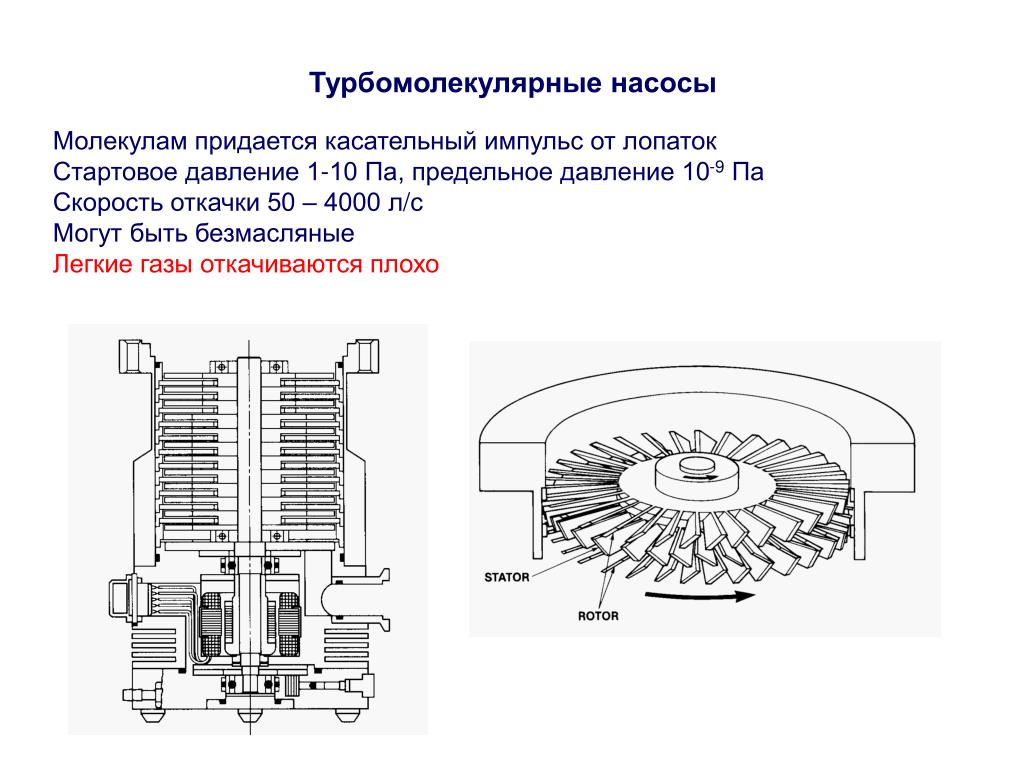

Турбомолекулярный насос — это высоковакуумный насос, принцип действия которого основан на передаче импульса молекулам откачиваемого газа быстро вращающимися лопатками ротора. Ключевые особенности работы турбомолекулярного насоса:

- Ротор насоса вращается с очень высокой скоростью — от 20 000 до 90 000 об/мин.

- Лопатки ротора и статора образуют множество последовательных ступеней сжатия.

- Молекулы газа получают направленный импульс от быстро движущихся лопаток ротора.

- Газ последовательно сжимается и перемещается от входа к выходу насоса.

- Высокая скорость вращения ротора обеспечивает эффективную откачку легких газов.

Таким образом, турбомолекулярный насос работает как многоступенчатый осевой компрессор в молекулярном режиме течения газа. Это позволяет достигать высокого вакуума без использования рабочих жидкостей.

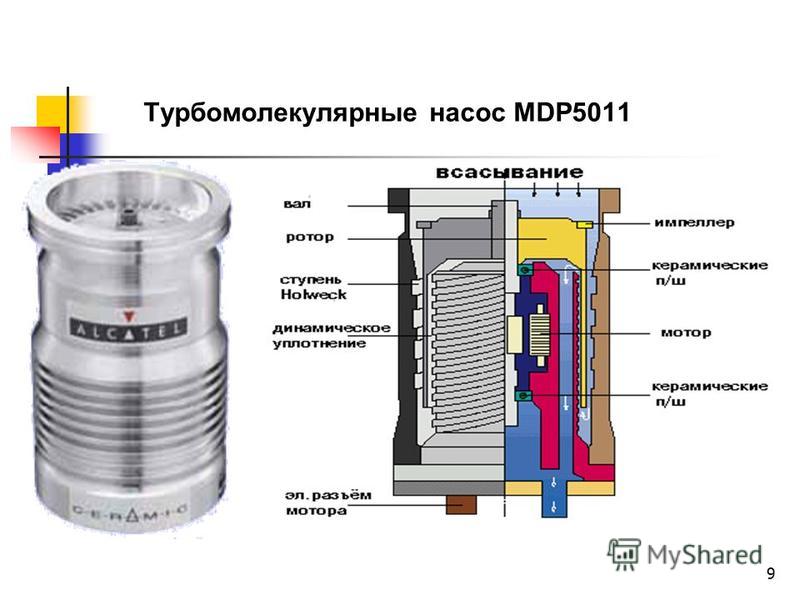

Конструкция турбомолекулярного насоса

Основные элементы конструкции турбомолекулярного насоса:

- Ротор с большим количеством наклонных лопаток

- Статор с ответными лопатками

- Высокоскоростной электродвигатель

- Система подшипников (масляных, керамических или магнитных)

- Корпус с входным и выходным фланцами

- Система охлаждения

Ротор и статор образуют множество ступеней сжатия газа. Высокая частота вращения ротора (до 90 000 об/мин) обеспечивается специальным электродвигателем. Надежность работы на высоких оборотах достигается за счет прецизионных подшипников и системы охлаждения.

Характеристики турбомолекулярных насосов

Основные характеристики турбомолекулярных насосов:

- Быстрота действия — от единиц до тысяч л/с

- Предельное остаточное давление — до 10^-11 мбар

- Входное давление — от 10^-3 мбар

- Выходное давление — до 1 мбар

- Степень сжатия — до 10^9 для тяжелых газов

- Частота вращения ротора — 20 000 — 90 000 об/мин

Скорость откачки турбомолекулярного насоса остается практически постоянной в широком диапазоне давлений. Предельное давление ограничивается обратным потоком газа через насос. Степень сжатия зависит от молекулярной массы газа — для легких газов она ниже.

Преимущества турбомолекулярных насосов

Основные преимущества турбомолекулярных насосов по сравнению с другими типами высоковакуумных насосов:

- Отсутствие загрязнения откачиваемого объема парами рабочих жидкостей

- Высокая быстрота действия по легким газам

- Достижение сверхвысокого вакуума (до 10^-11 мбар)

- Быстрый запуск и остановка

- Возможность откачки химически активных газов

- Высокая надежность и большой ресурс

Благодаря этим преимуществам турбомолекулярные насосы широко применяются для получения высокого и сверхвысокого вакуума в различных областях науки и техники.

Области применения турбомолекулярных насосов

Турбомолекулярные насосы нашли широкое применение в следующих областях:

- Научные исследования (ускорители частиц, масс-спектрометры, электронные микроскопы)

- Полупроводниковая промышленность (производство микросхем, нанесение тонких пленок)

- Вакуумное напыление и покрытия

- Космическая техника (имитация космического вакуума)

- Аналитическое оборудование

- Вакуумная металлургия

Турбомолекулярные насосы незаменимы везде, где требуется чистый безмасляный вакуум высокого уровня. Они позволяют получать предельный вакуум до 10^-11 мбар.

Особенности эксплуатации турбомолекулярных насосов

При эксплуатации турбомолекулярных насосов необходимо учитывать следующие особенности:

- Требуется форвакуумный насос для работы на выхлопе

- Необходимо обеспечить охлаждение насоса (воздушное или водяное)

- Нужна защита от попадания механических частиц на ротор

- Желательна плавная раскрутка и торможение ротора

- Необходима вентиляция насоса после остановки

- Требуется периодическое обслуживание подшипников

При правильной эксплуатации турбомолекулярные насосы обладают высокой надежностью и большим ресурсом работы. Современные модели могут работать без обслуживания до 5 лет.

Гибридные турбомолекулярные насосы

Дальнейшим развитием турбомолекулярных насосов стали гибридные конструкции. В них комбинируются турбомолекулярные и молекулярные ступени:

- Верхние ступени — классические турбомолекулярные

- Нижние ступени — молекулярные (Хольвека, Зигбана)

Это позволяет повысить степень сжатия по легким газам и увеличить выходное давление. Гибридные насосы могут работать при более высоком давлении на выхлопе (до 10 мбар) по сравнению с классическими турбомолекулярными насосами.

Заключение

Турбомолекулярные насосы являются эффективным средством получения высокого и сверхвысокого вакуума без загрязнения рабочими жидкостями. Они обладают высокой скоростью откачки, особенно по легким газам. Основными преимуществами турбомолекулярных насосов являются чистота вакуума, быстрый запуск и универсальность применения. Это делает их незаменимыми во многих областях науки и техники, где требуется глубокий безмасляный вакуум.

Турбомолекулярные насосы — АО «Завод «Измеритель»

|

Турбомолекулярный насос ТМН-150/63 |

Турбомолекулярный гибридный насос ТМГН-50/63 |

Турбомолекулярные вакуумные насосы (ТМН) являются разновидностью вращательных насосов и широко применяются в электронной, авиационной, атомной, электротехнической и других отраслях промышленности. В последнее десятилетие эти насосы получают все большее распространение для высоковакуумной откачки в масс-спектрометрических течеискателях и к настоящему времени практически вытеснили пароструйные насосы. Турбомолекулярные насосы обладают существенными преимуществами перед другими высоковакуумными средствами откачки: они практически не загрязняют откачиваемый объем парами углеводородов, как диффузионные насосы; имеют большую быстроту действия при откачке легких газов; время их запуска и остановки существенно меньше, чем у диффузионных насосов; в них легко обеспечивается различная степень сжатия по легким газам, что позволяет в течеискателях осуществлять режим противотока и тем самым расширять их эксплуатационные возможности.

Принцип действия ТМН основан на переносе молекул откачиваемого газа дисками вращающегося с высокой скоростью ротора, расположенными в малом зазоре между дисками статора.

Конструктивно ТМН выполняются в горизонтальном или вертикальном исполнении (рис. ниже). В корпус 2 закреплены неподвижные статорные диски 4. Ротор 1, представляющий собой вал с рабочими дисками 3, вращается в корпусе со скоростью в десятки тысяч оборотов в минуту. В рабочих дисках ротора предусмотрены косые радиальные пазы либо установлены под определенным углом лопатки. Статорные диски имеют конфигурацию, зеркально отражающую конфигурацию роторных.

Ротор насоса устанавливается в корпусе на подшипниках качения. В насосах с вертикальным расположением вала иногда применяют магнитную подвеску или газовые подшипники. Вращение ротора обеспечивается электроприводом.

Турбомолекулярные насосы работают в паре с форвакуумными насосами, обеспечивающими остаточное давление 0,1 .

Гелиевые течеискатели

Галогенные течеискатели

Комплектующие для вакуумных систем

Вакуумные системы и установки

Как работает турбомолекулярный насос — Leybold

Принцип работы молекулярного насоса, широко известного с 1913 года, заключается в том, что частицы газа, которые необходимо откачать, получают импульс в требуемом направлении потока в результате воздействия быстро движущихся поверхностей ротора. Поверхности ротора, обычно имеющие форму диска, вместе с неподвижными поверхностями статора формируют промежуточные пространства, через которые газ поступает в форвакуумное отверстие. В оригинальном молекулярном насосе Гедэ и его модификациях промежуточные пространства (транспортные каналы) были очень узкими, что привело к конструктивным сложностям и высокой степени восприимчивости к механическому загрязнению.

Поверхности ротора, обычно имеющие форму диска, вместе с неподвижными поверхностями статора формируют промежуточные пространства, через которые газ поступает в форвакуумное отверстие. В оригинальном молекулярном насосе Гедэ и его модификациях промежуточные пространства (транспортные каналы) были очень узкими, что привело к конструктивным сложностям и высокой степени восприимчивости к механическому загрязнению.

Принцип работы турбомолекулярного насоса

В конце 50-х годов благодаря турбиноподобной конструкции и модификации идей Гедэ стало возможным создать технически жизнеспособный насос, названный «турбомолекулярным насосом». Пространства между статором и дисками ротора были обеспечены на миллиметровом уровне, чтобы получить значительно более высокие допуски. Таким образом, была достигнута повышенная надежность работы. Однако эффект откачки любой значимости достигается только в том случае, если окружная скорость (на внешнем ободе) лопастей ротора достигает порядка величины средней тепловой скорости молекул, которые необходимо откачать. Кинетическая теория газа предоставляет для c- o уравнение 1.17:

Кинетическая теория газа предоставляет для c- o уравнение 1.17:

в котором содержится зависимость от типа газа как функция молярной массы M. Расчет, включающий единицы системы СГС (где R = 83,14 · 106 мбар · см3 / моль · K), приводит к следующей таблице:

Таблица 2.4 c как функция молярной массы M

В то время как зависимость скорости насоса от типа газа довольно низкая

зависимость сжатия k0 при нулевой пропускной способности, следовательно, и сжатия k из-за

больше, чем показано экспериментально определенной зависимостью на рис. 2.55.

Пример:

исходя из теории следует

Это согласуется, как и ожидалось (порядок величин), с экспериментально определенным значением k0 (N2) = 2,0 · 108 с рис. 2.55. Учитывая распространенные сегодня оптимизации для отдельных ступеней ротора, этот расчет больше не является правильным для всего насоса. На рис. 2.56 показаны значения, измеренные для современного насоса TURBOVAC 340 M.

Рис. 2.55 TURBOVAC 450 — максимальное сжатие k0 в зависимости от молярной массы M

Рис. 2.56 Максимальное сжатие k0 турбомолекулярного насоса TURBOVAC 340 M для h3, He и N2 в зависимости от противодавления

Посмотрите анимационный ролик о принципе работы турбомолекулярного насоса

Working principle of the turbomolecular pump TURBOVAC from Leybold

Преимущества и недостатки типов подшипников турбомолекулярных насосов

Для соответствия условиям требуется окружная скорость ротора той же величины, что и высокие значения частоты вращения ротора c для турбомолекулярных насосов. Они варьируются от 36 000 об/мин для насосов с ротором большого диаметра (TURBOVAC 1000) до 72 000 об/мин в случае роторов меньшего диаметра (TURBOVAC 35 / 55). Такие высокие значения скорости естественным образом вызывают вопросы, связанные с надежной концепцией подшипников. Leybold предлагает три концепции, преимущества и недостатки которых подробно описаны ниже:

Такие высокие значения скорости естественным образом вызывают вопросы, связанные с надежной концепцией подшипников. Leybold предлагает три концепции, преимущества и недостатки которых подробно описаны ниже:

Смазка маслом / стальные шариковые подшипники

+ Хорошая совместимость с частицами за счет циркуляции смазочного масла

— Может устанавливаться только вертикально

+ Низкая потребность в техническом обслуживании

Консистентная смазка / гибридные подшипники

+ Установка в любом положении

+ Подходит для передвижных систем

± Воздушное охлаждение подходит для многих областей применения

+ Смазаны на весь срок службы (подшипников)

Без смазочных материалов / магнитная подвеска

+ Отсутствие износа

+ Не требует технического обслуживания

+ Не содержит углеводородов

+ Низкий уровень шума и вибрации

+ Установка в любом положении

Стальные шариковые подшипники / гибридные шариковые подшипники (керамические шариковые подшипники):

Даже небольшой разрыв тонкой смазочной пленки между шариками и кольцами может в случае использования того же типа материала привести к микросварке в точках контакта. Это значительно сокращает срок службы подшипников. Использование разнородных материалов в так называемых гибридных подшипниках (кольца: сталь, шарики: керамика) позволяет избежать эффекта микросварки.

Это значительно сокращает срок службы подшипников. Использование разнородных материалов в так называемых гибридных подшипниках (кольца: сталь, шарики: керамика) позволяет избежать эффекта микросварки.

Самая элегантная концепция подшипников — это магнитная подвеска. Уже в 1976 году компания Leybold поставляла турбомолекулярные насосы с магнитной подвеской — легендарные серии 550M и 560M. В это время использовалась исключительно активная магнитная подвеска (т. е. с электромагнитами). Усовершенствования в электронике и использование постоянных магнитов (пассивная магнитная подвеска) на основе «System KFA Jülich» позволили набрать большую популярность концепции магнитной подвески. В этой системе ротор поддерживается в устойчивом положении без контакта во время работы под действием магнитных сил. Смазочные материалы не требуются. Так называемые страховочные подшипники встроены для отключения.

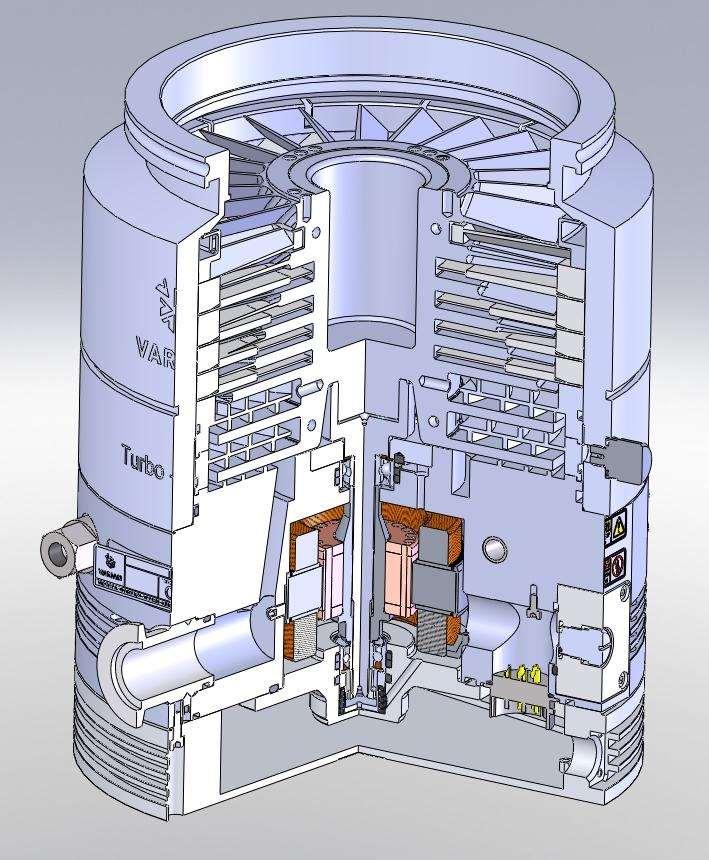

Схематическое изображение турбомолекулярного насоса

На рис. 2.52 показан чертеж типового турбомолекулярного насоса в разрезе. Насос представляет собой компрессор с осевым потоком, который имеет вертикальную конструкцию, активную или насосную часть, состоящую из ротора (6) и статора (2). Лопасти турбины расположены вокруг окружностей статора и ротора. Каждая пара ротор–статор кольцевых рядов лопастей образует одну ступень, а вся конструкция в сборе состоит из множества ступеней, установленных последовательно. Газ, который необходимо перекачать, поступает непосредственно через отверстие впускного фланца (1), то есть без потери проводимости, в активной зоне откачки верхних лопастей блока ротора–статора. Он оснащен лопастями с особенно большим радиусом, что позволяет использовать большую площадь кольцевого входного сечения. Газ, захваченный этими ступенями, передается на нижние ступени сжатия, лопасти которых имеют меньший радиус, где газ сжимается до противодавления или давления низкого вакуума. Ротор турбины (6) установлен на приводном валу, который опирается на два прецизионных шариковых подшипника (8 и 11), установленных в корпусе двигателя.

2.52 показан чертеж типового турбомолекулярного насоса в разрезе. Насос представляет собой компрессор с осевым потоком, который имеет вертикальную конструкцию, активную или насосную часть, состоящую из ротора (6) и статора (2). Лопасти турбины расположены вокруг окружностей статора и ротора. Каждая пара ротор–статор кольцевых рядов лопастей образует одну ступень, а вся конструкция в сборе состоит из множества ступеней, установленных последовательно. Газ, который необходимо перекачать, поступает непосредственно через отверстие впускного фланца (1), то есть без потери проводимости, в активной зоне откачки верхних лопастей блока ротора–статора. Он оснащен лопастями с особенно большим радиусом, что позволяет использовать большую площадь кольцевого входного сечения. Газ, захваченный этими ступенями, передается на нижние ступени сжатия, лопасти которых имеют меньший радиус, где газ сжимается до противодавления или давления низкого вакуума. Ротор турбины (6) установлен на приводном валу, который опирается на два прецизионных шариковых подшипника (8 и 11), установленных в корпусе двигателя.

Рис. 2.52 Схематическое изображение турбомолекулярного насоса TURBOVAC 151 с консистентной смазкой.

- Высоковакуумный впускной фланец

- Пакет статора

- Вентиляционный фланец

- Форвакуумный фланец

- Защита от сколов

- Ротор

- Корпус насоса

- Шариковые подшипники

- Подключение охлаждающей воды

- 3-фазный двигатель

- Шариковые подшипники

Вертикальная конфигурация ротора–статора обеспечивает оптимальные условия потока газа на входе.

Скорость откачки турбомолекулярных насосов

Характеристики скорости откачки (объемный расход) турбомолекулярных насосов показаны на рис. 2.53. Скорость откачки остается постоянной во всем диапазоне рабочего давления. Она уменьшается при давлении на впуске выше 10-3 мбар, так как это пороговое значение указывает на переход от области молекулярного потока к области ламинарного вязкого потока газов. Рис. 2.54 также показывает, что скорость откачки зависит от типа газа.

Рис. 2.53 Скорость откачки воздуха для различных турбомолекулярных насосов

Рис. 2.54 Кривые скорости откачки насоса TURBOVAC 600 для h3, He, N2 и Ar

Степень сжатия турбомолекулярных насосов

Степень сжатия (часто называемая просто сжатием) турбомолекулярных насосов — это отношение между парциальным давлением одного компонента газа на форвакуумном фланце насоса и на фланце высокого вакуума: максимальное сжатие k0 следует находить при нулевой производительности. По физическим причинам коэффициент сжатия турбомолекулярных насосов очень высокий для тяжелых молекул, но значительно ниже для легких молекул. Взаимосвязь между сжатием и молекулярной массой показана на рис. 2.55. На рис. 2.56 показаны кривые сжатия TURBOVAC 340 M для N2, He и H2 в зависимости от противодавления. Благодаря высокому коэффициенту сжатия для тяжелых молекул углеводородов турбомолекулярные насосы могут напрямую подключаться к вакуумной камере без использования одной или нескольких охлаждаемых перегородок или ловушек, а также без риска измеримого парциального давления для углеводородов в вакуумной камере (вакуум без углеводородов! — см. также рис. 2.57: Спектр остаточного газа выше TURBOVAC 361). Поскольку парциальное давление водорода, достигаемое роторным форвакуумным насосом, очень низкое, турбомолекулярный насос способен достичь предельного давления в диапазоне 10-11 мбар, несмотря на то, что он обеспечивает достаточно умеренное сжатие H2.

По физическим причинам коэффициент сжатия турбомолекулярных насосов очень высокий для тяжелых молекул, но значительно ниже для легких молекул. Взаимосвязь между сжатием и молекулярной массой показана на рис. 2.55. На рис. 2.56 показаны кривые сжатия TURBOVAC 340 M для N2, He и H2 в зависимости от противодавления. Благодаря высокому коэффициенту сжатия для тяжелых молекул углеводородов турбомолекулярные насосы могут напрямую подключаться к вакуумной камере без использования одной или нескольких охлаждаемых перегородок или ловушек, а также без риска измеримого парциального давления для углеводородов в вакуумной камере (вакуум без углеводородов! — см. также рис. 2.57: Спектр остаточного газа выше TURBOVAC 361). Поскольку парциальное давление водорода, достигаемое роторным форвакуумным насосом, очень низкое, турбомолекулярный насос способен достичь предельного давления в диапазоне 10-11 мбар, несмотря на то, что он обеспечивает достаточно умеренное сжатие H2. Для получения таких очень низких значений давления, безусловно, необходимо строго соблюдать общие правила технологии сверхвысокого вакуума: следует перегреть вакуумную камеру и верхнюю часть турбомолекулярного насоса, а также использовать металлические уплотнения. При очень низком давлении остаточный газ состоит, главным образом, из H2, исходящего из металлических стенок камеры. Спектр на рис. 2.57 демонстрирует состав остаточного газа перед впускным отверстием турбомолекулярного насоса при предельном давлении 7 · 10-10 мбар азотного эквивалента. Судя по всему, доля H2 в общем объеме газа составляет приблизительно 90–95%. Доля «более тяжелых» молекул значительно уменьшается, и массы, превышающие 44, не обнаруживались. Важным критерием при оценке качества спектра остаточного газа являются измеримые углеводороды из смазочных материалов, используемых в системе вакуумного насоса. Разумеется, «абсолютно безуглеводородный вакуум» может быть создан только с помощью насосных систем, не использующих смазочные материалы, например, турбомолекулярных насосов с магнитной подвеской и безмасляных форвакуумных насосов.

Для получения таких очень низких значений давления, безусловно, необходимо строго соблюдать общие правила технологии сверхвысокого вакуума: следует перегреть вакуумную камеру и верхнюю часть турбомолекулярного насоса, а также использовать металлические уплотнения. При очень низком давлении остаточный газ состоит, главным образом, из H2, исходящего из металлических стенок камеры. Спектр на рис. 2.57 демонстрирует состав остаточного газа перед впускным отверстием турбомолекулярного насоса при предельном давлении 7 · 10-10 мбар азотного эквивалента. Судя по всему, доля H2 в общем объеме газа составляет приблизительно 90–95%. Доля «более тяжелых» молекул значительно уменьшается, и массы, превышающие 44, не обнаруживались. Важным критерием при оценке качества спектра остаточного газа являются измеримые углеводороды из смазочных материалов, используемых в системе вакуумного насоса. Разумеется, «абсолютно безуглеводородный вакуум» может быть создан только с помощью насосных систем, не использующих смазочные материалы, например, турбомолекулярных насосов с магнитной подвеской и безмасляных форвакуумных насосов. При правильной эксплуатации (вентиляция при любом простое) углеводороды также не обнаруживаются в спектре обычных турбомолекулярных насосов.

При правильной эксплуатации (вентиляция при любом простое) углеводороды также не обнаруживаются в спектре обычных турбомолекулярных насосов.

Рис 2.57 Спектр выше TURBOVAC 361.

M = Массовое число = относительная молярная масса при ионизации 1

I = ионный ток

Другие типы турбомолекулярных насосов

Дальнейшее усовершенствование турбомолекулярного насоса — гибридный или составной турбомолекулярный насос. Фактически это два насоса на общем валу в одном корпусе. Ступень высокого вакуума для области молекулярного потока представляет собой классический турбомолекулярный насос, второй насос для диапазона вязкого потока представляет собой высоковакуумный молекулярный или фрикционный насос.

Компания Leybold производит насосы, такие как TURBOVAC 55, со встроенной ступенью Holweck (винтовой компрессор) и, например, HY.CONE 60 или HY.CONE 200 со встроенной ступенью Siegbahn (спиральный компрессор). Затем требуемое противодавление достигает нескольких мбар, чтобы форвакуумный насос мог обеспечивать сжатие только от 5–10 мбар до атмосферного давления. HY.CONE в разрезе показан на рис. 2.52а.

HY.CONE в разрезе показан на рис. 2.52а.

Рис. 2.52a Поперечное сечение тубомолекулярного насоса HY.CONE.

- Вакуумное отверстие

- Высоковакуумный фланец

- Ротор

- Статор

- Подшипник

- Двигатель

- Вентилятор

- Подшипник

Эксплуатация турбомолекулярных насосов с форвакуумным насосом

Как правило, турбомолекулярные насосы обычно запускаются вместе с форвакуумным насосом для снижения обратного потока масла из форвакуумного насоса в вакуумную камеру. Задержка запуска турбомолекулярного насоса целесообразна при использовании небольших комплектов форвакуумных насосов и больших вакуумных камер. При известной скорости откачки для форвакуумного насоса SV (м3/ч) и известном объеме для вакуумной камеры (м3) можно оценить давление включения турбомолекулярного насоса:

Одновременный запуск при

2.24 a

и отложенный запуск при

2. 24 b

24 b

при давлении включения:

2.24 c

Одновременный запуск при

и отложенный запуск при

при давлении включения:

(2.24)

При откачке больших объемов давление включения турбомолекулярных насосов также можно определить с помощью схемы на рис. 2.58.

Рис. 2.58 Определение давления включения турбомолекулярных насосов при откачке из крупных резервуаров

Предотвращение обратной диффузии в турбомолекулярных насосах путем вентиляции

После выключения или в случае сбоя электропитания необходимо всегда вентилировать турбомолекулярные насосы, чтобы предотвратить обратную диффузию углеводородов от форвакуумной стороны в вакуумную камеру. После выключения насоса необходимо также отключить подачу охлаждающей воды, чтобы предотвратить возможную конденсацию водяного пара. Для защиты ротора рекомендуется соблюдать (минимальное) время вентиляции, указанное в инструкции по эксплуатации. Насос должен вентилироваться (за исключением случаев работы с буферным газом) через вентиляционный фланец, который уже оснащен дроссельной заслонкой из спеченного металла, что позволяет выполнять вентиляцию с помощью обычного клапана или выпускного клапана в случае сбоя подачи питания.

Работа с буферным газом

В случае насосов, оснащенных системой буферного газа, инертный газ (например, сухой азот) может подаваться через специальный фланец для защиты пространства двигателя и подшипников от агрессивной среды. Специальный выпускной клапан для буферного газа дозирует необходимое количество буферного газа, а также может служить в качестве вентиляционного клапана.

Ослабление вибраций

Насосы TURBOVAC точно сбалансированы и, как правило, могут быть подключены непосредственно к устройству. Только в случае использования высокочувствительных инструментов, таких как электронные микроскопы, рекомендуется устанавливать поглотители вибрации, которые снижают вибрации до минимума. Насосы с магнитной подвеской обычно можно подключать напрямую к вакуумному аппарату из-за крайне низких вибраций, создаваемых такими насосами.

Для специальных областей применения, таких как работа в сильных магнитных полях, зонах радиационной опасности или в атмосфере трития, обратитесь в отдел продаж, который обладает необходимым опытом и готов оказать помощь в любое время.

Блог и Wiki Типы насосов Создание вакуума Основы вакуума

Как работает турбомолекулярный насос

Принцип действия молекулярного насоса – хорошо известен с 1913 года – заключается в том, что перекачиваемые частицы газа получают за счет удара о быстро движущиеся поверхности ротора импульс в нужном направлении потока. Поверхности ротора – обычно дискообразные – вместе с неподвижными поверхностями статора образуют промежуточные пространства, в которых газ транспортируется к резервному порту. В оригинальном молекулярном насосе Gaede и его модификациях промежуточные пространства (транспортные каналы) были очень узкими, что приводило к конструктивным трудностям и высокой степени подверженности механическим загрязнениям.

Принцип работы турбомолекулярного насоса

В конце пятидесятых годов стало возможным — благодаря конструкции, подобной турбине, и модификации идей Гаеде – создать технически жизнеспособный насос, названный «турбомолекулярным насосом». . Промежутки между дисками статора и ротора были сделаны порядка миллиметров, так что можно было получить существенно большие допуски. Тем самым была достигнута большая безопасность в эксплуатации. Однако какой-либо значительный эффект накачки достигается только тогда, когда окружная скорость (на внешнем ободе) лопастей ротора достигает порядка средней тепловой скорости молекул, которые должны быть откачаны. Теория кинетических газов обеспечивает связь с уравнением 1.17:

. Промежутки между дисками статора и ротора были сделаны порядка миллиметров, так что можно было получить существенно большие допуски. Тем самым была достигнута большая безопасность в эксплуатации. Однако какой-либо значительный эффект накачки достигается только тогда, когда окружная скорость (на внешнем ободе) лопастей ротора достигает порядка средней тепловой скорости молекул, которые должны быть откачаны. Теория кинетических газов обеспечивает связь с уравнением 1.17:

, в котором содержится зависимость от типа газа в зависимости от молярной массы М. Расчет с использованием единиц СГС (где R = 83,14 · 106 мбар · см 3 /моль · К) приводит к следующей таблице:

Таблица 2.4 c в зависимости от молярной массы M

скорость от типа газа довольно низкая

зависимость сжатия k 0 при нулевой производительности и, следовательно, также сжатия k, из-за

больше, как показано экспериментально определенным соотношением на рис. 2. 55.

55.

Пример:

из теории следует, что

Это хорошо согласуется, как и ожидалось (порядок величины), с экспериментально определенным значением k 0 (N 2 ) = 2,0 · 10 8 из рис. 2.55. Ввиду распространенных в настоящее время оптимизаций отдельных ступеней ротора это соображение больше не верно для насоса в целом. На Рис. 2.56 представлены значения, измеренные для современного TURBOVAC 340 M.

Рис. 2.55 TURBOVAC 450 — Максимальное сжатие k0 в зависимости от молекулярной массы M

Рис. 2.56 Максимальное сжатие k0 турбомолекулярного насоса TURBOVAC 340 M для h3, He и N2 в зависимости от противодавления принцип работы турбомолекулярного насоса TURBOVAC от Leybold

Преимущества и недостатки типов турбомолекулярных подшипников

Для выполнения условия окружная скорость ротора того же порядка, что и для турбомолекулярных насосов, требует высоких скоростей вращения ротора. Они варьируются от примерно 36 000 об/мин для насосов с ротором большого диаметра (TURBOVAC 1000) до 72 000 об/мин в случае ротора меньшего диаметра (TURBOVAC 35/55). Такие высокие скорости, естественно, вызывают вопросы относительно надежной концепции подшипника. Leybold предлагает три концепции, преимущества и недостатки которых подробно описаны ниже:

Они варьируются от примерно 36 000 об/мин для насосов с ротором большого диаметра (TURBOVAC 1000) до 72 000 об/мин в случае ротора меньшего диаметра (TURBOVAC 35/55). Такие высокие скорости, естественно, вызывают вопросы относительно надежной концепции подшипника. Leybold предлагает три концепции, преимущества и недостатки которых подробно описаны ниже:

Масляная смазка / стальные шарикоподшипники

+ Хорошая совместимость с частицами за счет циркуляции масла

— Может устанавливаться только вертикально

+ Низкие эксплуатационные расходы

Консистентная смазка / гибридные подшипники Подходит для мобильных систем

± Воздушное охлаждение подходит для многих приложений

+ Смазка на весь срок службы (подшипники)

Без смазки / магнитная подвеска

+ Не изнашиваются

+ Не требуют обслуживания

+ Абсолютно не содержат углеводородов

+ Низкий уровень шума и вибрации

+ Установка в любом положении

Стальные шарикоподшипники / гибридные шарикоподшипники (керамические шарикоподшипники):

Даже Кратковременный разрыв тонкой смазочной пленки между шариками и дорожками качения может, если используется один и тот же тип материала, привести к микросварке в точках контакта. Это значительно сокращает срок службы подшипников. Благодаря использованию разнородных материалов в так называемых гибридных подшипниках (дорожки: сталь, шарики: керамика) удается избежать эффекта микросварки .

Это значительно сокращает срок службы подшипников. Благодаря использованию разнородных материалов в так называемых гибридных подшипниках (дорожки: сталь, шарики: керамика) удается избежать эффекта микросварки .

Самая элегантная концепция подшипника – магнитная подвеска . Еще в 1976 году компания Leybold поставила турбомолекулярные насосы с магнитной подвеской — легендарные серии 550M и 560M. В то время применялась чисто активная магнитная подвеска (т.е. с электромагнитами). Достижения в области электроники и использование постоянных магнитов (пассивная магнитная подвеска) на основе «System KFA Jülich» позволили концепции магнитной подвески широко распространиться. В этой системе ротор удерживается в устойчивом положении бесконтактно во время работы за счет магнитных сил. Абсолютно никаких смазочных материалов не требуется. Для отключения встроены так называемые подшипники приземления.

Схематическая диаграмма турбомолекулярного насоса

На рис. 2.52 показан разрез типичного турбомолекулярного насоса. Насос представляет собой осевой компрессор вертикальной конструкции, активная или насосная часть которого состоит из ротора (6) и статора (2). Лопасти турбины расположены по окружности статора и ротора. Каждая пара рядов круглых лопаток ротор-статор образует одну ступень, так что сборка состоит из множества последовательно установленных ступеней. Перекачиваемый газ поступает непосредственно через отверстие входного фланца (1), то есть без потери проводимости, в зону активной перекачки верхних лопаток роторно-статорного узла. Он оснащен лопастями особенно большого радиального размаха, что обеспечивает большую кольцевую входную площадь. Газ, захваченный этими ступенями, передается на нижние ступени сжатия, лопатки которых имеют более короткий радиальный размах, где газ сжимается до форвакуумного давления или грубого вакуумметрического давления. Ротор турбины (6) установлен на приводном валу, который поддерживается двумя прецизионными шарикоподшипниками (8 и 11), размещенными в корпусе двигателя.

2.52 показан разрез типичного турбомолекулярного насоса. Насос представляет собой осевой компрессор вертикальной конструкции, активная или насосная часть которого состоит из ротора (6) и статора (2). Лопасти турбины расположены по окружности статора и ротора. Каждая пара рядов круглых лопаток ротор-статор образует одну ступень, так что сборка состоит из множества последовательно установленных ступеней. Перекачиваемый газ поступает непосредственно через отверстие входного фланца (1), то есть без потери проводимости, в зону активной перекачки верхних лопаток роторно-статорного узла. Он оснащен лопастями особенно большого радиального размаха, что обеспечивает большую кольцевую входную площадь. Газ, захваченный этими ступенями, передается на нижние ступени сжатия, лопатки которых имеют более короткий радиальный размах, где газ сжимается до форвакуумного давления или грубого вакуумметрического давления. Ротор турбины (6) установлен на приводном валу, который поддерживается двумя прецизионными шарикоподшипниками (8 и 11), размещенными в корпусе двигателя. Вал ротора напрямую приводится в движение среднечастотным двигателем, размещенным в форвакуумном пространстве внутри ротора, так что не требуется никакого выхода вращающегося вала во внешнюю атмосферу. Этот двигатель питается и автоматически управляется внешним преобразователем частоты, обычно полупроводниковым преобразователем частоты, который обеспечивает очень низкий уровень шума. Для специальных применений, например, в зонах, подверженных воздействию радиации, используются преобразователи частоты двигатель-генератор.

Вал ротора напрямую приводится в движение среднечастотным двигателем, размещенным в форвакуумном пространстве внутри ротора, так что не требуется никакого выхода вращающегося вала во внешнюю атмосферу. Этот двигатель питается и автоматически управляется внешним преобразователем частоты, обычно полупроводниковым преобразователем частоты, который обеспечивает очень низкий уровень шума. Для специальных применений, например, в зонах, подверженных воздействию радиации, используются преобразователи частоты двигатель-генератор.

Рис. 2.52 Принципиальная схема турбомолекулярного насоса TURBOVAC 151 с консистентной смазкой.

- Входной фланец высокого вакуума

- Статорный блок

- Вентиляционный фланец

- Форвакуумный фланец

- Защита от осколков

- Ротор

- Корпус насоса

- Шарикоподшипники

- Соединение охлаждающей воды

- 3-фазный двигатель

- Шарикоподшипники

Вертикальная конфигурация ротор-статор обеспечивает оптимальные условия потока газа на входе. Для обеспечения безвибрационной работы при высоких скоростях вращения турбина при сборке динамически балансируется на двух уровнях.

Для обеспечения безвибрационной работы при высоких скоростях вращения турбина при сборке динамически балансируется на двух уровнях.

Скорость откачки турбомолекулярных насосов

Характеристики скорости откачки (объемного расхода) турбомолекулярных насосов показаны на рис. 2.53. Скорость откачки остается постоянной во всем диапазоне рабочего давления. Оно снижается при входных давлениях выше 10-3 мбар, так как это пороговое значение знаменует собой переход из области молекулярного течения в область ламинарного вязкого течения газов. На рис. 2.54 также показано, что скорость откачки зависит от типа газа.

Рис. 2.53 Скорость откачки воздуха различными турбомолекулярными насосами

Рис. 2.54 Кривые скорости откачки TURBOVAC 600 для h3, He, N2 и Ar

Степень сжатия турбомолекулярных насосов

одна составляющая газа на форвакуумном фланце насоса и на высоковакуумном фланце: максимальное сжатие k 0 находится при нулевой пропускной способности. По физическим причинам степень сжатия турбомолекулярных насосов очень высока для тяжелых молекул, но значительно ниже для легких молекул. Зависимость между сжатием и молекулярной массой показана на рис. 2.55. На рис. 2.56 показаны кривые сжатия TURBOVAC 340 M для N 2 , He и H 2 в зависимости от противодавления. Из-за высокой степени сжатия молекул тяжелых углеводородов турбомолекулярные насосы могут быть напрямую подключены к вакуумной камере без помощи одной или нескольких охлаждаемых перегородок или ловушек и без риска возникновения измеримого парциального давления углеводородов в вакуумной камере (углеводород- свободный вакуум! – см. также Рис. 2.57: спектр остаточного газа над TURBOVAC 361). Поскольку парциальное давление водорода, достигаемое роторным форвакуумным насосом, очень низкое, турбомолекулярный насос способен достигать предельных давлений в 10 -11 мбар, несмотря на его довольно умеренное сжатие для H 2 . Для получения таких сверхнизких давлений, конечно, потребуется строгое соблюдение общих правил СВВ-технологии: вакуумная камера и верхняя часть турбомолекулярного насоса должны быть прокалены, а также должны использоваться металлические уплотнения.

По физическим причинам степень сжатия турбомолекулярных насосов очень высока для тяжелых молекул, но значительно ниже для легких молекул. Зависимость между сжатием и молекулярной массой показана на рис. 2.55. На рис. 2.56 показаны кривые сжатия TURBOVAC 340 M для N 2 , He и H 2 в зависимости от противодавления. Из-за высокой степени сжатия молекул тяжелых углеводородов турбомолекулярные насосы могут быть напрямую подключены к вакуумной камере без помощи одной или нескольких охлаждаемых перегородок или ловушек и без риска возникновения измеримого парциального давления углеводородов в вакуумной камере (углеводород- свободный вакуум! – см. также Рис. 2.57: спектр остаточного газа над TURBOVAC 361). Поскольку парциальное давление водорода, достигаемое роторным форвакуумным насосом, очень низкое, турбомолекулярный насос способен достигать предельных давлений в 10 -11 мбар, несмотря на его довольно умеренное сжатие для H 2 . Для получения таких сверхнизких давлений, конечно, потребуется строгое соблюдение общих правил СВВ-технологии: вакуумная камера и верхняя часть турбомолекулярного насоса должны быть прокалены, а также должны использоваться металлические уплотнения. При очень низких давлениях остаточный газ состоит в основном из H 2 , выделяющегося из металлических стенок камеры. Спектр на рис. 2.57 показывает остаточный газ состава перед входом в турбомолекулярный насос при предельном давлении азотного эквивалента 7 · 10 -10 мбар. Получается, что доля H 2 в общем количестве газа составляет примерно от 90 до 95%. Доля более «тяжелых» молекул значительно снижена, массы более 44 не обнаружены. Важным критерием оценки качества спектра остаточных газов являются поддающиеся измерению углеводороды из смазочных материалов, используемых в системе вакуумного насоса. Конечно, «абсолютно безуглеводный вакуум» можно получить только с насосными системами, не содержащими смазочных материалов, например, с турбомолекулярными насосами с магнитной подвеской и форвакуумными насосами с сухим сжатием. При правильной эксплуатации (вентилирование в любом состоянии покоя) углеводороды не обнаруживаются даже в спектре обычных турбомолекулярных насосов.

При очень низких давлениях остаточный газ состоит в основном из H 2 , выделяющегося из металлических стенок камеры. Спектр на рис. 2.57 показывает остаточный газ состава перед входом в турбомолекулярный насос при предельном давлении азотного эквивалента 7 · 10 -10 мбар. Получается, что доля H 2 в общем количестве газа составляет примерно от 90 до 95%. Доля более «тяжелых» молекул значительно снижена, массы более 44 не обнаружены. Важным критерием оценки качества спектра остаточных газов являются поддающиеся измерению углеводороды из смазочных материалов, используемых в системе вакуумного насоса. Конечно, «абсолютно безуглеводный вакуум» можно получить только с насосными системами, не содержащими смазочных материалов, например, с турбомолекулярными насосами с магнитной подвеской и форвакуумными насосами с сухим сжатием. При правильной эксплуатации (вентилирование в любом состоянии покоя) углеводороды не обнаруживаются даже в спектре обычных турбомолекулярных насосов.

Рис. 2.57 Спектр над TURBOVAC 361.

M = массовое число = относительная молярная масса при ионизации 1

I = ионный ток

Другие типы турбомолекулярных насосов или составной турбомолекулярный насос. Фактически это два насоса на общем валу в одном корпусе. Ступень высокого вакуума для области молекулярного течения представляет собой классический турбомолекулярный насос, вторая ступень для области вязкого течения — насос молекулярного сопротивления или трения.

Компания Leybold производит такие насосы, как TURBOVAC 55 со встроенной ступенью Holweck (винтовой компрессор) и, например, HY. КОНУС 60 или HY. CONE 200 со встроенной ступенью Зигбана (спиральный компрессор). Требуемое форвакуумное давление в этом случае составляет несколько мбар, так что форвакуумный насос требуется только для сжатия от примерно 5 до 10 мбар до атмосферного давления. HY в разрезе. КОНУС показан на рис. 2.52а.

Рис. 2.52a Поперечное сечение турбомолекулярного насоса HY. CONE.

CONE.

- Вакуумный порт

- Фланец для высокого вакуума

- Ротор

- Статор

- Подшипник

- Мотор

- Вентилятор

- Подшипник

Как эксплуатировать турбомолекулярные насосы с форвакуумным насосом

Как правило, турбомолекулярные насосы следует запускать вместе с форвакуумным насосом, чтобы уменьшить любой обратный поток масла из форвакуумного насоса в вакуумную камеру. Отложенный запуск турбомолекулярного насоса имеет смысл в случае относительно небольших установок форвакуумных насосов и больших вакуумных камер. При известной скорости откачки форвакуумного насоса S V (м 3 /ч) и известном объеме вакуумной камеры (м 3 ) можно оценить давление включения турбомолекулярного насоса:

Одновременный запуск при

2,24 а

и отложенный пуск при

2,24 b

при давлении включения:

2,24 c

Одновременный пуск при

и отложенный пуск при

при давлении включения:

(2,24)

5

5 При откачивании больших объемов давление включения турбомолекулярных насосов также можно определить с помощью диаграммы рис. 2.58.

2.58.

Рис. 2.58 Определение давления включения турбомолекулярных насосов при вакуумировании крупных судов

Предотвращение обратной диффузии в турбомолекулярных насосах путем сброса давления

После выключения или в случае сбоя питания турбомолекулярные насосы всегда должны быть удалены для предотвращения обратной диффузии углеводородов с форвакуумной стороны в вакуумную камеру. После выключения насоса подача охлаждающей воды также должна быть отключена, чтобы предотвратить возможную конденсацию водяного пара. Чтобы защитить ротор, рекомендуется соблюдать (минимальное) время вентиляции, указанное в инструкциях по эксплуатации. Удаление воздуха из насоса (за исключением случая работы с защитным газом) должно производиться через фланец выпуска воздуха, который уже содержит дроссель из металлокерамического сплава, чтобы выпуск воздуха можно было выполнять с помощью обычного клапана или клапана выпуска воздуха при отключении питания.

Работа с защитным газом

В случае насосов, оснащенных устройством защитного газа, инертный газ, например, сухой азот, может подаваться через специальный фланец для защиты моторного отсека и подшипников от агрессивных сред. Специальный затворный и выпускной клапан отмеряет необходимое количество затворного газа и может также служить в качестве выпускного клапана.

Специальный затворный и выпускной клапан отмеряет необходимое количество затворного газа и может также служить в качестве выпускного клапана.

Развязка вибраций

Насосы TURBOVAC точно сбалансированы и, как правило, могут подключаться непосредственно к аппарату. Только в случае высокочувствительных приборов, таких как электронные микроскопы, рекомендуется устанавливать вибропоглотители, которые сводят имеющиеся вибрации к минимуму. Для насосов с магнитной подвеской обычно подходит прямое соединение с вакуумным аппаратом из-за чрезвычайно низкой вибрации, создаваемой такими насосами.

Для специальных применений , таких как работа в сильных магнитных полях, радиационно-опасных зонах или в тритиевой атмосфере, обращайтесь в наш отдел продаж, который обладает необходимым опытом и доступен для вас в любое время.

Блог и Вики Типы насосов Генерация вакуума Основы вакуума

Механические турбомолекулярные насосы nEXT — вакуумные насосы Edwards

Создан на основе многолетнего опыта

Турбомолекулярный насос представляет собой многоступенчатую осевую турбину, в которой высокоскоростные вращающиеся лопатки обеспечивают сжатие за счет увеличения вероятности движения газа в направлении откачки. Турбомолекулярный насос оптимизирован для условий молекулярного потока и требует наличия форвакуумного насоса подходящего размера для выброса в атмосферу.

Турбомолекулярный насос оптимизирован для условий молекулярного потока и требует наличия форвакуумного насоса подходящего размера для выброса в атмосферу.

nEXT был разработан, чтобы объединить все последние технологические достижения в турбомолекулярных насосах, предлагая насосы размеров 55, 85, 240, 300, 400, 730, 9.Скорость откачки азота 25 и 1250 л/с.

Эти насосы удобны в обслуживании конечным пользователем и представляют собой действительно лучший в своем классе продукт.

Турбомолекулярные насосы nEXT основаны на наших проверенных и проверенных сериях EXT и STP. Они обеспечивают превосходную производительность, надежность и удобство обслуживания конечным пользователем, устанавливая эталон для научных турбомолекулярных насосов.

Ознакомьтесь с нашим полным плейлистом, чтобы узнать больше!

- Подробная презентация ассортимента нашими штатными экспертами

- Анимации

- Видео о техобслуживании

Зачем выбирать nEXT?

- Превосходная производительность с исключительной скоростью откачки и степенью сжатия

- Проверенная надежность для душевного спокойствия у нас есть многолетний опыт и огромная база установок турбонасосов

- Гибкие решения с возможностью индивидуального проектирования

- Простота использования благодаря встроенным интеллектуальным элементам управления

- Увеличенный срок службы и низкая стоимость владения : насосы полностью пригодны для обслуживания конечным пользователем

- Большое разнообразие стандартных вариантов для расширенного выбора покупателя

Турбомолекулярные насосы nEXT55 и nEXT85

Насосы nEXT55 и nEXT85 являются самыми компактными из линейки nEXT. Благодаря значительно уменьшенной высоте и улучшенной производительности в компактном корпусе эти насосы обеспечивают скорость откачки 55 л/с и 85 л/с для азота.

Благодаря значительно уменьшенной высоте и улучшенной производительности в компактном корпусе эти насосы обеспечивают скорость откачки 55 л/с и 85 л/с для азота.

Они обеспечивают одну из самых высоких показателей плотности откачки по сравнению с другими насосами в своем классе, а скорость откачки почти в два раза выше, чем у турбонасосов аналогичного размера.

Турбомолекулярные насосы nEXT240, nEXT300 и nEXT400

nEXT240, nEXT300 и nEXT400 устанавливают эталон для научных турбомолекулярных насосов, основанных на многолетнем опыте и основанных на наших проверенных и проверенных сериях EXT и STP.

Благодаря этим давно зарекомендовавшим себя моделям мы предлагаем широкий выбор размеров и вариантов, что дает OEM-производителям и конечным пользователям более широкий выбор и гибкость для адаптации наиболее подходящего вакуумного решения для удовлетворения их индивидуальных потребностей.

Турбомолекулярные насосы nEXT730, nEXT930 и nEXT1230

С помощью насосов nEXT730, nEXT930 и nEXT1230 мы расширили модельный ряд нашей платформы nEXT тремя более крупными насосами, обеспечивающими скорость значительно более 730 л/с и 925 л/с и 1250 л/с для азота. Теперь мы сделали эти более крупные насосы еще на шаг вперед и можем предложить новые варианты с высокой степенью сжатия, подходящие для применения в сверхвысоком вакууме, и варианты с высокой пропускной способностью для суровых промышленных условий.

Эти компактные насосы могут работать в любом положении* и поддерживаются полным набором принадлежностей для охлаждения, вентиляции, питания и управления.

Эти насосы предназначены не только для общего рынка исследований и разработок, где иногда требуются более высокие скорости откачки, но и для удовлетворения требований рынка покрытий и других распространенных секторов рынка, таких как термообработка, применение в печах, электронно-лучевая сварка, травление, Ионный имплантат, дегазация и вакуумирование баллона.