Как устроен турбомолекулярный насос. Какой принцип работы турбомолекулярного насоса. Где применяются турбомолекулярные насосы. Какие преимущества и недостатки у турбомолекулярных насосов.

Что такое турбомолекулярный насос и для чего он нужен

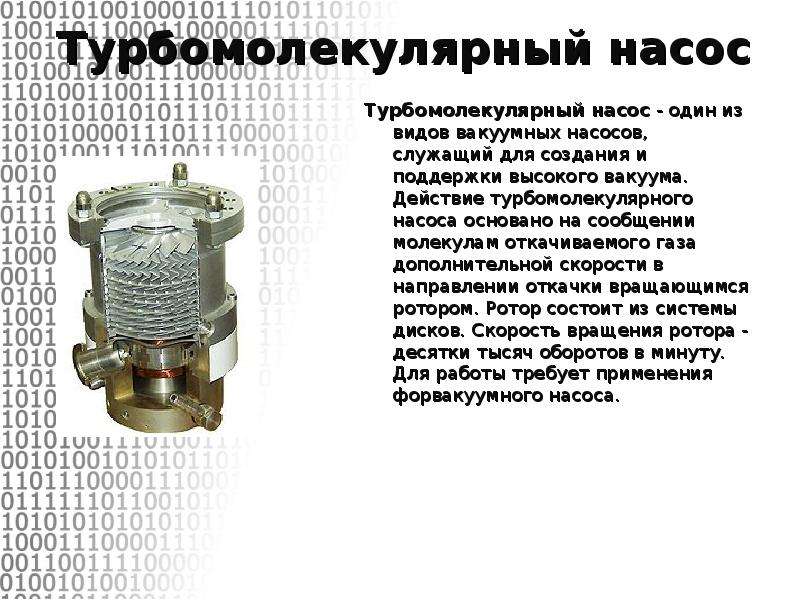

Турбомолекулярный насос — это высоковакуумный насос, предназначенный для создания и поддержания глубокого вакуума. Он позволяет достигать уровня разрежения до 10^-8 — 10^-10 мбар.

Основные сферы применения турбомолекулярных насосов:

- Микроэлектронная промышленность

- Научные исследования и разработки

- Производство полупроводников

- Напыление тонких пленок

- Космическая отрасль

- Ускорители частиц

Турбомолекулярные насосы незаменимы везде, где требуется создание сверхвысокого вакуума без загрязнения откачиваемого объема.

Принцип работы турбомолекулярного насоса

Принцип действия турбомолекулярного насоса основан на передаче импульса от быстровращающихся лопаток ротора молекулам газа. Как это работает?

- Ротор насоса вращается с очень высокой скоростью — до 90 000 об/мин.

- Молекулы газа сталкиваются с лопатками ротора и получают дополнительный импульс.

- Этот импульс направляет молекулы в сторону выхода из насоса.

- Статорные лопатки препятствуют обратному движению молекул.

- В результате происходит постепенная откачка газа и создание вакуума.

Для эффективной работы турбомолекулярного насоса необходимо обеспечить режим молекулярного потока газа. Это достигается при давлении ниже 10^-3 мбар.

Устройство турбомолекулярного насоса

Основные элементы конструкции турбомолекулярного насоса:

- Ротор с лопатками

- Статор с лопатками

- Высокоскоростной электродвигатель

- Система подшипников

- Корпус

- Входной и выходной фланцы

- Система охлаждения

Ротор и статор состоят из чередующихся дисков с наклонными лопатками. Лопатки ротора и статора расположены зеркально друг относительно друга. Такая конструкция обеспечивает эффективную откачку газа.

Виды турбомолекулярных насосов

Существует несколько разновидностей турбомолекулярных насосов:

По конструкции ротора:

- С дисковым ротором

- С цилиндрическим ротором

По типу подшипников:

- С шариковыми подшипниками

- С магнитным подвесом ротора

По наличию дополнительных ступеней:

- Классические турбомолекулярные насосы

- Турбомолекулярные насосы со встроенной молекулярной ступенью (гибридные)

Выбор конкретного типа насоса зависит от требований к вакууму и условий эксплуатации.

Преимущества турбомолекулярных насосов

Турбомолекулярные насосы обладают рядом важных достоинств:

- Высокая скорость откачки

- Возможность создания сверхвысокого вакуума

- Отсутствие загрязнения откачиваемого объема

- Широкий диапазон рабочих давлений

- Высокая степень сжатия газов

- Быстрый запуск (10-15 минут)

- Возможность длительной непрерывной работы

Эти преимущества делают турбомолекулярные насосы незаменимыми во многих высокотехнологичных отраслях.

Недостатки турбомолекулярных насосов

У турбомолекулярных насосов есть и некоторые недостатки:

- Высокая стоимость

- Необходимость форвакуумной откачки

- Чувствительность к механическим воздействиям и вибрациям

- Сложность конструкции

- Высокие требования к точности изготовления

Однако преимущества турбомолекулярных насосов во многих случаях перевешивают их недостатки.

Применение турбомолекулярных насосов

Основные области применения турбомолекулярных насосов:

- Производство полупроводников и микросхем

- Нанесение тонких пленок

- Электронная микроскопия

- Масс-спектрометрия

- Имитация космического пространства

- Ускорители элементарных частиц

- Вакуумные печи

- Установки для научных исследований

Турбомолекулярные насосы используются везде, где требуется чистый высокий или сверхвысокий вакуум.

Особенности эксплуатации турбомолекулярных насосов

При работе с турбомолекулярными насосами необходимо соблюдать ряд правил:

- Использовать форвакуумный насос для предварительной откачки

- Обеспечивать надежное охлаждение насоса

- Не допускать попадания механических частиц в насос

- Избегать резких перепадов давления

- Соблюдать правила запуска и остановки насоса

- Регулярно проводить техническое обслуживание

Правильная эксплуатация позволяет обеспечить надежную работу турбомолекулярного насоса в течение длительного времени.

Вакуумный турбомолекулярный насос: принцип работы и особенности

Турбомолекулярные насосы предназначены для откачки газов до высокой степени вакуума. Высоковакуумным насосам для работы нужно разрежение в камере, и турбомолекулярный насос — не исключение. Соответственно, нужны форвакуумные средства откачки. Работая вместе с подходящим форвакуумным насосом, они способны создавать разряжение 10-8… 10-10 мбар.

Эти насосы нашли обширное применение в таком направлении электроники — как микроэлектроника. Часто их используют в научных приборах, предназначенных для исследования микроструктур. Также они полезны в работе с ускорителями, имитаторами космического пространства и других системах специального назначения.

Насос состоит из осевой турбины, которая передает импульс от быстровращающихся лопастей ротора, тем самым сжимает газ. Частицы сталкиваются и образуют тепловую скорость, та взаимодействует с компонентом скорости вращающегося ротора. Таким образом, движение частиц становиться направленным, а процесс откачки — возможным. В некоторых моделях насосов имеется дополнительная ступень откачки – ступень Хольвека. Такая ступень позволяет откачивать воздух с большей производительностью.

-

Преимущества этих насосов:

- Высокая производительность при быстрой работе,

- В откачиваемом объеме не появляется загрязнений,

- Долгий срок службы,

- Включение в несколько кнопок, т.е. быстрый и простой запуск,

- Широкий диапазон давления, при которым насос может работать,

- Степень сжатия высокая.

-

Недостатки:

- Большая стоимость, складывающаяся из дорогих материалов.

- Необходимо постоянно смазывать (при при использовании шарикоподшипникового насоса).

Строение насоса:

Лопатки ротора зеркально отражают лопатки статора. Два диска (статор и ротор) вместе образуют одну ступень ТМН, обеспечивающую степень сжатия равную приблизительно 30 (в случае воздуха). Несколько ступеней насоса совместно создают степень сжатия, равную перемноженным значениям степени сжатия для каждой ступени.

Наклон лопастей определяет производительность и степень сжатия. Соответственно, на входе в насос лопасти имеют более резкий наклон для большой производительности, но обеспечивают меньшую степень сжатия. На выходе из насоса лопасти имеют малый наклон, из-за этого степень сжатия высокая, но производительность небольшая. Степень сжатия пропорциональна молекулярной массе перекачиваемого газа, соответственно, чем тяжелее газ (больше молекулярная масса), тем выше по нему производительность.

Степень сжатия пропорциональна молекулярной массе перекачиваемого газа, соответственно чем тяжелее газ, тем выше по нему производительность. Также при откачке легких газов (Н2 и He) рекомендуется использовать по возможности большую форвакуумную установку.

Турбомолекулярные вакуумные насосы по принципу подвеса ротора можно условно разделить на два основных типа:

- с использованием классических подшипников,

- с магнитным подвесом ротора.

Обычно насосы такого типа обладают производительностями 60 … 550 л/с. На их базе очень удобно создавать небольшие автоматизированные системы.

Насосы с магнитным подвесом не используют классические подшипники во время работы (но они присутствуют в конструкции в качестве аварийных). Во время работы насоса, ротор под действием магнитного поля подвешен внутри корпуса насоса.

Насосы с подвесом ротора широко используются в полупроводниковых производствах, где им зачастую приходится контактировать с агрессивными средами (пары кислот, мелкодисперсная пыль). Для уменьшения вредного воздействия откачиваемой среды на насос были разработаны специальные коррозионностойкие модели. От обычных они отличаются дополнительным портом для подвода продувочного газа, что позволяет разбавить откачиваемые газы и уменьшить отложение частиц на рабочих поверхностях насоса, а также специальным покрытием лопастей и корпуса насоса. Покрытия подбираются под каждый рабочий процесс индивидуально. Так же насосы могут оснащаться специальной системой прогрева, что также позволяет уменьшить осаждение частиц на поверхностях насоса. К основным недостаткам насосов с магнитным подвесом относится большая стоимость, по сравнению с устройствами на классических подшипниках. В последнее время все большее распространение получают вакуумные насосы с контроллером, который встроен в установку. Это позволяет отказаться от использования дорогостоящего соединительного кабеля между насосом и контроллером, а также уменьшить общие габариты системы.

Однако существует некоторое ограничение на применение насосов со встроенным контроллером в сильных магнитных полях (например, на ускорителях), где необходимо выносить всю электронику за пределы активной зоны. Сами насосы с подвесом неплохо работают в таких условиях.

Насосы с классическими подшипниками и с магнитным подвесом имеют принципиальные отличия.

Приведем несколько примеров:

- Затраты на расходные материалы, такие как замена подшипников и смазочного масла.

- Положение насоса

-

Основные особенности эксплуатации насосов с магнитным подвесом:

- Если возможен контакт с агрессивными средами (пары кислот, воздух загрязненный пылью и т.п.), используйте специальные коррозионностойкие версии насосов. В некоторых случаях возможно ограничиться применением защитных экранов и специальных ловушек.

- Насос с шарикоподшипниками установите вертикально или горизонтально, с учетом допустимых отклонений (при горизонтальном монтаже рекомендуется располагать насос выхлопным фланцем вниз – это поможет уменьшить накопление грязи в корпусе). Эти насосы с магнитным подвесом допускают монтаж в любом положении.

- Прогревайте систему, используя соответствующие прогреваемые версии насосов, и делайте прогрев системы по определенным правилам.

- Строго соблюдайте распорядок работ по уходу за насосом (чистка, замена подшипников и пр.)

- Избегайте разрушения вакуумных систем, которые ведут к взрывоопасному росту давления. Это приводит к полному разрушению турбомолекулярных насосов.

Турбомолекулярный насос. Виды и работа. Применение и особенности

Турбомолекулярный насос представляет собой специализированный вакуумный агрегат, который используется для образования вакуума большого значения. Установки данного типа имеют немного разновидностей, ведь аналогов, способных создать сверхвысокий вакуум, практически не существует. Впервые о турбомолекулярных устройствах заговорили в 1913 году. Именно тогда Геде придумал, как создать молекулярный насос. Однако первые турбомолекулярные устройства стали появляться только в 1958 году благодаря Беккеру. Постепенно их стали активно применять в промышленности.

Огромную роль в процессе создания вакуума выполняет принцип работы насоса. Молекулярное состояние системы находится в прямой зависимости от турбины, которая применяется в данном агрегате. Эта турбина способствует ускорению процесса создания вакуума. Эти агрегаты получили широкое распространение в промышленности, авиации, научных лабораториях и тому подобное.

Виды

Турбомолекулярный насос в зависимости от конструктивного исполнения может быть:

- Двухпоточным.

- Однопоточным.

- С лопатками.

- С дисковыми рабочими колесами.

По своей конструкции подобные агрегаты могут быть классифицированы по трем видам:

- Цилиндрический вид, в роторе которого имеются кольцевые каналы. Данный агрегат имеет конструктивное исполнение Геде;

- Цилиндрический вид, по поверхности его ротора располагаются каналы спирального вида. Данный агрегат часто называют устройством Хольвека.

- Дисковый вид, в котором используются каналы спирального вида от наружного диаметра к диску. Этот тип конструкций часто называют устройством Зигбана.

Конструктивно схема устройства, который предложил Беккер, имеет корпус, в котором установлены неподвижные статорные диски. Ротор представляет вал с колесами, которые представляют диски с фрезерованными косыми пазами радиального вида. Они также могут представлять лопаточные колеса, лопатки на них ставятся под некоторым углом к торцовой плоскости втулки. В случае, когда колеса выполнены в виде дисков с прорезями, то в статорных колесах прорези выполняются зеркально. Для лопаточного исполнения применяются те же условия, но уже с учетом углов установки. Чтобы упростить установку статорных колес их разрезают по диаметру.

В молекулярные агрегаты цилиндрического вида, в которых каналы спирального вида находятся по поверхности ротора, имеют несколько иное исполнение. Здесь, в отличие от агрегатов Геде, каналы создаются винтовыми корпусными канавками. В этих устройствах отсутствуют отсекатели, что снижает объем перемещающегося газа.

Газ посредством патрубка для всасывания направляется насос, где перемещается по винтовым канавкам и делится на потоки. Оттуда он выходит в полости нагнетания, из них газ откачивается с помощью форвакуумного насоса. Ротор начинает работать благодаря электрическому двигателю. Чтобы исключить перемещение газов внутренняя часть насоса надежно изолируется от внешней среды.

В устройстве Зигбана дискового вида каналы изготавливаются в крышках торцового вида. Вращающийся диск в данном случае находится в корпусе. Газ направляется в каналы спирального вида посредством патрубка для всасывания. В большинстве случаев используются три спирали, через которые газ направляет к центру диска, где с помощью форвакуумного насоса откачивается.

Главный минус насосов указанных исполнений – это необходимость применения современного высокоточного оборудования для их производства и сборочных работ. В случае погрешностей в мехобработке или увеличении зазоров происходит резкое перетекание газов, вследствие чего существенно снижаются показатели откачивания. Тем не менее, молекулярные ступени с успехом применяются в комбинированных турбомолекулярных устройствах.

Подобные агрегаты выпускают разные производители, вследствие чего они также добавляют разнообразные новшества в своих моделях.

УстройствоТурбомолекулярный насос работает благодаря статорным и роторным дискам, у которых имеются радиальные косые каналы. Их стенки находятся под углом порядка 15-40 градусов по отношению к плоскости диска. При этом каналы статоров располагаются зеркально по отношению к роторам. Между валом ротора и статором есть зазоры, которые позволяют перемещаться молекулам газа в сторону откачки. Подобная система подвижных и неподвижных каналов обеспечивает перепад давлений и способствует эффективному образованию вакуума.

Насос приводится в движение благодаря высокочастотному электрическому двигателю. Ток в двигатель подается от электрической сети или мощного аккумулятора. Ротор движка располагается в форвакуумной полости вместе с валом насосного ротора. Такое конструктивное исполнение исключает манжетный износ.

Вращение ротора осуществляется с частотой порядка 18-100 тысяч оборотов в минуту. Поэтому во время сборочных работ насос подвергается тщательной балансировке, во время которой подшипники устанавливаются с максимальной точностью. Для таких агрегатов применяются специальные подшипники, имеющие текстолитовые сепараторы. Чтобы подшипники работали без перебоев, им нужна смазка. С этой целью используется маслонасос, для которого устанавливается свой электрический движок. Воздух подается через входной патрубок.

Когда начинается вращаться двигатель, в движение приводится ротор насоса, он вращается относительно статора. Лопатки ротора и статора располагаются по отношению друг к другу зеркально. Вместе они создают ступень насоса, обеспечивающую компрессионное сжатие воздушных масс. Для воздуха компрессия может достигать показателя 30. Однако в агрегатах применяется сразу несколько ступеней, вследствие чего компрессия может достигать показателя в несколько сотен единиц.

Далее в действие вступает форвакуумный насос, который благодаря компрессии легко откачивает воздушные массы. Указанное конструктивное исполнение вызвано тем, что для работы данного агрегата требуется определенное давление, чтобы насос мог приступить к работе. Внешний вид подобного агрегата напоминает турбину, вследствие чего и пошло название турбомолекулярный насос.

Принцип действияТурбомолекулярный насос можно отнести к кинетическим агрегатам, которые работают на принципе передаче импульса молекулам для направления их к откачивающему устройству. Его конструкция напоминает ротор из многочисленных ступеней. Типичная конструкция выполнена в виде вращающегося круглого диска, на котором расположены лопасти. Они во время вращения действуют на молекулы воздушных масс и передают им энергию, направляя через статорные канавки.

В насосе предусмотрено несколько ступеней, на каждой из которых происходит сжатие газа до момента, когда они не дойдут до нагнетательного отверстия. Через него сжатый воздух легко откачивается насосом. Быстродействие и параметры сжатия определяются геометрией роторной и статорной частей, их скоростью вращения, а также числом лопастей. Агрегат производится в вертикальном либо горизонтальном исполнении.

ПрименениеТурбомолекулярный насос находит широчайшее применение во многих сферах деятельности. Данные агрегаты применяются в промышленности, в первую очередь это касается медицинской, металлургической, авиационной, атомной, химической, радиотехнической и электронной промышленности.

- Их используют во всевозможных технологических процессах.

- Обеспечения функционирования установок и оборудования, где наблюдается необходимость создания и поддержания вакуума высокого значения.

- Также турбомолекулярный насос применяется в аналитических приборах, к примеру, в многокамерных масс-спектрометрах.

- Такие агрегаты незаменимы при создании полупроводников, в частности в ионной имплантации и сухом травлении. Производителям необходимо повышать производительность оборудования, их надежность. Поэтому без турбомолекулярных устройств здесь не обойтись. Данные процессы проходят с применением коррозионных и агрессивных газов, поэтому насосы снабжаются защитой и соответствующим покрытием.

- Напылении материалов.

- При испарении, покрытии и травлении разнообразных материалов.

- Химическом осаждении.

- В создании ускорителей частиц.

- При вакуумировании электронных ламп.

- В случае необходимости имитации космического пространства.

- Изготовление вакуумных печей.

- Для создания устройств поиска протечек.

- Создания сверхвысоковакуумного оборудования.

- В производстве электронных приборов и так далее.

Турбомолекулярный насос имеет следующие преимущества:

- Быстрота действия и высокая производительность.

- Отсутствие появления загрязнений в откачиваемом объеме.

- Высокая надежность во время работы.

- Долговечность эксплуатации.

- Быстрый запуск.

- Постоянная готовность к работе.

- Широкий диапазон рабочего давления.

- Высокая степень сжатия.

Однако у таких устройств имеются и недостатки:

- Высокая цена, вызванная необходимостью применения дорогих комплектующих, использования дорогостоящего обрабатывающего оборудования и высокоспециализированного рабочего труда.

- Небольшой дисбаланс лопастей роторных и статорных частей может привести к вибрации и быстрому износу подшипников.

- Необходимость постоянной смазки высокоскоростного ротора.

Похожие темы:

Турбомолекулярный насос — принцип работы

Турбомолекулярный насос — это лопастная турбина, сжимающая газы посредством передачи импульса от быстро вращающихся лопастей ротора молекулам газа. Импульс ротора передается частицам за счет наложения тепловой скорости сталкивающихся частиц на компонент скорости движущейся поверхности ротора. Ненаправленное перемещение частиц заменяется на направленное, обеспечивая процесс откачки. Когда средняя длина свободного пути частиц больше зазора между лопастями ротора и статора (режим молекулярного потока, как правило, при давлении ниже 10-3 мм рт. ст.), частицы сталкиваются главным образом с ротором, обеспечивая в результате эффективный процесс откачки, поэтому взаимодействующее влияние различных газов отсутствует.

В режиме ламинарного потока (как правило, при давлениях выше 10-3 мм рт. ст.) действие ротора уменьшается вследствие более частых столкновений между частицами. Поэтому ТМН не способен откачивать газы от атмосферного давления и должен поддерживаться соответствующим форвакуумным насосом.

История создания турбомолекулярного насоса

История разработки ТМН восходит к 1913 г., когда Гедэ внедрил свой «высоковакуумный молекулярный насос». Первые разработки молекулярных насосов (Гедэ «высоковакуумный молекулярный насос», 1913; Холвек «молекулярный насос двойного потока», 1923; Зигбан «молекулярный насос дискового типа», 1940) так и никогда не стали по-настоящему успешными из-за их относительно низкой быстроты действия и сомнительной надежности. Кроме того, в тот период реальной потребности в этих насосах не существовало. В целях достижения низких значений предельного остаточного давления в этих насосах были сделаны зазоры между вращающимися и неподвижными частями, равные нескольким сотым миллиметра. Поэтому любое изменение температуры или помехи, создаваемые твердыми частицами, могли привести к выходу насоса из строя, вызванному блокировкой ротора.

Однако недавно основные идеи Гедэ (диск) и Холвека (барабан) были успешно применены в конструкции современных насосов (высоковакуумных молекулярных насосах, комбинированных насосах) в целях достижения крайне низких значений давления и/или использования простых сухих форвакуумных насосов.

В конструкции Беккера («турбомолекулярный насос») этих недостатков удалось избежать. Насос состоит из серии дисков с рядом лопастей, где неподвижные лопасти (статоры) чередуются с вращающимися лопастями (статорами). Лопасти наклонены относительно плоскости своего диска: в одном направлении для роторов, в другом — для статоров. Вращающиеся диски имеют высокую частоту вращения, так что окружная скорость лопастей (до 500 м/с) имеет тот же порядок, что и скорость частиц откачиваемого газа.

Расстояния между этими дисками находятся в пределах от нескольких десятых миллиметра до нескольких миллиметров. Каналы между наклоненными лопастями дисков действуют как элементарные молекулярные насосы, аналогичные высоковакуумному молекулярному насосу. Все каналы на одном диске, от 20 до 50, подсоединены параллельно и вместе обеспечивают высокую быстроту действия, равную нескольким тысячам литров в секунду.

Принцип работы турбомолекулярного насоса. Особенности в плане ремонта турбомолекулярных насосов

Оглавление:

- Принцип работы турбомолекулярного насоса

- Турбомолекулярный насос ТМН

- Турбомолекулярный насос KYKY

- Ремонт турбомолекулярных насосов

Турбомолекулярный насос — один из наиболее популярных вакуумных агрегатов, который уже успел завоевать крепкое место на огромном рынке вакуумной техники. Данный тип насоса предназначен для создания и соответственно поддержки высокого и сверхвысокого вакуума. Установки подобного типа — это действительно большая редкость, так как сверхвысокий вакуум — это уровень, достичь которого очень трудно Принцип работы турбомолекулярного насоса заключается в посыле некого сигнала молекулам откачиваемого газа. Далее в процесс вступают огромные скорости, благодаря которым собственно и удается начать работу данного устройства. Если говорить о скорости вращения ротора в турбомолекулярном насосе, то этот показатель достигает нескольких десятков тысяч оборотов за одну минуту. Но также стоит помнить, что для применения подобного насоса также требуется и наличие форвакуумного насоса, который служит неким дополнением, и без него провести рабочий процесс попросту не получится.

При выборе вакуумного насоса для длительной работы, люди чаще всего обращают свое внимание на такой пункт, как: скорость откачки. Делается это для того, чтобы достигать как можно больших показателей производительности, которые напрямую зависят от того, какова будет скорость откачки данного устройства.

В таком механизме, как турбомолекулярный насос, скорость откачки определяется при помощи наружного диаметра ступеней ротора. Делается это путем высчитывания количества углов наклона и вычисления первых ступеней скорости вращения. Если внутри устройства уже высокий уровень давления, то его скорость откачки напрямую зависит от того, насколько эффективно будет работать форвакуумный насос. При увеличении давления на входе, трение ступеней у проточной части становится только больше, а это значит, что и количество электроэнергии для его работы увеличивается в несколько раз. Далее этот процесс приводит к тому, что проточная часть насоса ТМН становятся все горячее. Стоит также отметить, что ни в коем случае нельзя допускать снижения скорости откачки устройства, так как в подобном случае внутри механизма может произойти серьезный бой, который однозначно обернется серьезными последствиями.

Для того чтобы подобной угрозы не было, производители насосов ТМН установили в устройство систему отключения питания, которая срабатывается если вращение ротора переходит за определенный уровень.

Не менее важной частью турбомолекулярного насоса является контроллер. Так как системы подобного типа требуют огромного количество оборотов в минуту, для достижения высоких показателей производительности, в системе обязан быть контроллер, который будет регулировать все эти процессы. Абсолютно все турбомолекулярные насосы оснащены таким контроллером, так как именно через него происходит регулирование частоты и тому подобных процессов, которые каким-то образом влияют на работу.

Но это еще далеко не все элементы турбомолекулярного насоса, которые играют большую роль. Всего существует еще огромное количество элементов, которые также в некоторых ситуациях могут быть очень важными. Но стоит учитывать и цену данного агрегата, так как подобные устройства находятся на уровне среднего ценового сегмента, и турбомолекулярный насос сможет позволить себе далеко не каждый.

Принцип работы турбомолекулярного насоса

Турбомолекулярный насос — это устройств, принцип работы которого сочетает в себе некие элементы осевого компрессора и молекулярного увлечения. Это приводит к тому, что процесс вращения ротора начинает иметь крайние точки, что позволяет на выходе получить линейную скорость около 430 м/c. Именно поэтому, вал турбомолекулярного насоса напрямую зависит от диаметра самого насоса и в результате мы получаем показатели скоростей от 10000 до 60000 оборотов в минуту.

Стоит также взять во внимание тот факт, что принцип работы турбомолекулярного насоса в сравнении с другими устройства сверхвысокого вакуума имеет целый ряд существенных преимуществ, о которых мы сейчас и поговорим.

Преимущества турбомолекулярного насоса:

- Максимальный уровень готовности к началу работы

- Быстрый запуск системы, который длится не более 15 минут

- Высокий уровень степени сжатия

- Широкий диапазон рабочего давления, которого более чем достаточно для решения большинство задач

- Не снижает уровень работоспособности при резких перепадах давления

Глядя на все эти преимущества, можем сделать вывод, что турбомолекулярный насос — это действительно очень мощное и качественное устройство, которое можно применять в самых разных направлениях не боясь за показатели его производительности.

Турбомолекулярный насос ТМН

Турбомолекулярный насос ТМН — устройство, позволяющее достигать уровень среднего, высокого и даже сверхвысокого вакуума, что на данный момент является более чем высоким показателем.

Внутри насоса ТМН, мы сможем увидеть многоступенчатый осевой компрессор, который напрямую зависит от работы статорных ступеней и самого ротора. Статорные ступени в данном механизме получили в свое пользование плоские наклонные каналы, которые расположились вдоль радиуса лопаток. После того, как в системе начинается процесс вращение роторных ступеней, механизм сразу же начинает процесс откачки молекул газа, что позволяет достигать высокого уровня производительности данного устройства.

Наиболее удачно насосы ТМН себя демонстрируют в молекулярном режиме, так как именно там они имеют все возможные условия для производительной работы. Для того чтобы устройство могло работать без перебоев и демонстрировать постоянно высокий показатель работоспособности, они также снабжаются форвакуумным насосом, который расположен на выходе и выполняет ряд важнейших функций, без которых большинство процессов стали бы попросту невозможными.

Турбомолекулярный насос KYKY

Турбомолекулярный насосы данной серии всего за два года успели увеличить свои продажи в несколько раз, и ничего удивительного в этом нет. Главной на то причиной, является производительность и качество таких насосов, которые можно применять где угодно, и в любом из направлений, результаты производительности будут максимально высокими.

Если же говорить о наиболее удачной модели подобного насоса, то – это KYKY FF-63/70E. Эта версия турбомолекулярного насоса имеет безмасляный тип работы, так именно такой принцип работы позволяет деталям быть в максимально хорошем состоянии.

Цена подобных устройств на данный момент находится на достаточно высокой отметке, так как характеристики агрегата действительно удивляют.

Характеристики турбомолекулярного насоса KYKY FF-63/70E:

- Мощность потребления – 100 В

- Охлаждение системы – Водяное (воздушное)

- Быстрота действия в л/c – 62

- Скорость вращения ротора в системе – 51000

- Время, требуемое для начала работы – 1.5 мин

Таких характеристик более чем достаточно для работы в серийном производстве, что уже является показателем высокого уровня производительности устройства. Так что если вы всерьез задумались над покупкой подобного агрегата, то можете обратить свое внимание на модель KYKY FF-63/70E, которая действительно стоит своих денег.

Ремонт турбомолекулярных насосов

Большое количество людей отказывается от покупки турбомолекулярных печей, думая, что сложная конструкция не позволит производить быстрый ремонт данного агрегата. Но на самом деле, устройство продумано таким образом, что все сложные элементы системы заменяют друг друга, и починка определенных устройств в системе не будет чем-то ужасным. Примечательным является тот факт, что если поломка не очень значительная, то устройство некоторое время сможет продолжать свою работу без потери эффективности.

Как показывает практика, турбомолекулярные насосы вовсе редко попадают в станцию техобслуживания и немалую роль в этом играет качество изготовления таких насосов, которые способны работать при любых условиях. Но если они и попадают в ремонт, то в 95 процентах случаев все заканчивает без каких-либо проблем. Причем и стоимость починки подобного устройства не столь велика по сравнению с насосами других разновидностей.

Лекция 4 тема: “МОЛЕКУЛЯРНЫЕ НАСОСЫ»

Конспект лекций «Вакуумная техника»

Преподаватель Конев С.А.

Лекция 4

Молекулярные насосыМолекулярные насосы

Работа данных насосов основана на молекулярно-кинетических явлениях.

Ротор 1 с большой быстротой вращается в направлении стрелки около оси 7. Между камерой 2 и ротором 1 имеется зазор 3, который на участке между впускной (n) и выпускной (m) сторонами значительно уже. Здесь ширина h зазора в большей части технических моделей составляет 2/100-5/100 мм.

Рассматриваются явления, которые происходят в насосе при отсутствии межмолекулярного столкновения. Молекулы, входящие в насос по впускной трубке 4 со стороны n, ударяются в ротор 1 и получают дополнительный импульс в направлении в сторону выпускного патрубка 5. Зазор h между m и n создаёт очень большое сопротивление обратному потоку газа непосредственно через этот зазор. В результате этого между выпускной и впускной сторонами возникает разность давлений. Эту разность давлений показывает манометр 6. В результате расчётов , где w- частота вращения ротора, M- молекулярный вес откачиваемого газа. Наибольшее выпускное давление молекулярных насосов не должно превышать 0,1 мм рт.ст.. Их предельное давление ниже 10-6 мм рт. ст.

Преимущества:

- Для начала работы насосы требуют мало времени. По мере достижения предусмотренного числа оборотов они уже работают с полной производительностью.

- Пары масла не должны сходить в состав остаточных газов.

- Насосы нечувствительны к прорыву воздуха.

- Свойство этих насосов быстрее откачивать тяжёлые газы, что в ряде случаев имеет большое значение.

Недостатки:

- В большинстве конструкций зазоры в этих насосах не должны превышать несколько сотых миллиметра. Такая точность значительно удорожает насос.

- Наличие подвижных деталей приводит к износу насосов.

- Насосы чувствительны к загрязнениям и от попадания в них металлических или стеклянных частиц приходят в негодность.

- Достигаемые значения быстроты действия значительно ниже, чем у диффузионных насосов.

- Работа молекулярных насосов связана со значительным шумом.

Принцип действия турбомолекулярного насоса основан на сообщении молекулам разреженного газа направленной дополнительной скорости быстро движущейся твёрдой поверхностью.

На рисунке представлена принципиальная схема турбомолекулярного насоса. Рабочий механизм насоса образован роторными 3 и статорными 2 дисками, имеющими радиальные косые пазы- каналы, боковые стенки которых наклонены относительно плоскости диска под углом 40-150; причём пазы статорных дисков расположены зеркально относительно пазов роторных дисков. Между статорными дисками и валом ротора и между роторными дисками и корпусом насоса имеются зазоры. При молекулярном режиме течения газа в насосе, т.е. при давлениях ниже 1-10-1 Па, такая система подвижных и неподвижных пазов обеспечивает преимущественное прохождение молекул газа в направлении откачки. Действительно, молекула газа, прошедшая через статорный паз, попав в паз роторного диска, имеет большую вероятность пройти через него, т.к. боковая стенка 1 роторного паза уходит с пути молекулы, а стенка 2 не может её нагнать, в то время как такая же молекула, подходящая к роторному диску справа, т.е. против направления откачки, вошедшая в паз, будет с большой вероятностью задержана стенкой 2 роторного паза и отражена обратно в направлении откачки. Молекулы, отражённые роторным диском, кроме тепловой скорости, приобретают дополнительную скорость. Эта скорость равна окружной скорости роторного диска и направлена параллельно оси насоса. Благодаря соответствующему углу наклона боковых стенок статорного паза здесь также обеспечивается преимущественное прохождение молекул в направлении откачки. Эффективность насоса возрастает с ростом окружной скорости Vокр ротора и с уменьшением наиболее вероятной скорости молекул Vв.

Расчёты показывают, что максимальная быстрота действия достигается при угле наклона пазов около 300. С другой стороны для получения достаточно высокой степени сжатия в одной ступени (от 3 до 5) угол наклона паза должен быть не более 200. Поэтому в современных насосах высоковакуумные ступени выполняются с углом наклона 350, а остальные- 200.

Турбомолекулярные насосы имеют очень высокий коэффициент сжатия для тяжёлых газов, то во время работы эти насосы являются надёжным барьером против проникновения тяжёлых молекул масла из форвакуумной полости насоса.

Конструкции и характеристики:

Турбомолекулярные насосы выполняются:

- с горизонтально расположенным;

- с вертикально расположенным ротором.

Ротор ТМН может иметь следующие опоры:

- подшипниковые;

- на магнитном подвесе;

- на газодинамических опорах.

На рисунке показана типичная зависимость быстроты действия турбомолекулярного насоса от впускного давления. Быстрота действия насоса остаётся постоянной в широком диапазоне давлений. При давлении 10-1 Па начинает сказываться изменение режима течения газа через диски насоса, а при давлении ниже 10-6Па, на быстроту действия начинает оказывать влияние водород, выделяющийся из стенок насоса и перетекающий со стороны форвакуумной полости насоса.

Достоинства турбомолекулярных насосов:

- быстрый запуск;

- малая селективность при откачке различных газов;

- отсутствие паров масла и продуктов его разложения с остаточной атмосфере;

- возможность получения сверхвысокого вакуума без использования ловушек на входе;

- механизм насоса не повреждается при прорывах атмосферного воздуха.

Практические указания по эксплуатации:

Недопустима длительная выдержка остановленного ТМН под форвакуумным давлением (ниже 10 Па), т.к. при этом пары масла могут проникнуть со стороны форвакуума через роторный механизм на сторону высокого вакуума. Остановленный ТМН должен быть заполнен осушенным воздухом или азотом до атмосферного давления через кран, имеющийся в форвакуумном патрубке насоса.

Небольшое количество паров масла, попавшее на вход ТМН, обычно легко удаляется прогревом корпуса в области впускного патрубка до 100-120 0С при работающем ТМН. Большую опасность для работы насоса представляет попадание в него твёрдых частиц. При наличии такой опасности во входном патрубке насоса должна быть установлена металлическая сетка с размерами ячейки 1х1 мм.

тема: адсорбционные насосы

Принцип действия адсорбционных насосов основан на способности предварительно обезгаженных пористых твёрдых тел поглощать газы и пары в основном за счёт физической абсорбции.

Адсорбционные насосы нашли применение в системах безмасляной откачки как для создания предварительного разряжения, так и для получения и поддержания весьма низких давлений в высоковакуумных сосудах. В качестве поглощающих материалов (адсорбентов) могут применяться силикагели, алюмогели, цеолиты и активированные угли.

Наибольшее распространение получили цеолиты, представляющие собой алюмосиликаты щелочного или щелочноземельного металла, природного или искусственного происхождения. Пористую структуру и очень хорошие адсорбирующие свойства они приобретают после прокаливания.

Недостатками цеолитов, как и других адсорбентов, является то, что они плохо поглощают инертные газы, в частности аргон. Кроме этого они неэффективны по отношению к газам с очень низкой точкой кипения (Н2, Не, Ne). Поскольку равновесное давление над поверхностью адсорбента, он обычно охлаждается жидким азотом, жидким гелием или водородом.

С целью получения низких предельных остаточных давлений рекомендуется осуществлять предварительную откачку сосуда до давления 104 Па водоструйным или механическим вакуумным насосом. Иногда в качестве насоса для форвакуумной откачки используют другой адсорбционный насос.

Основным достоинством адсорбционных насосов является полное отсутствие органических загрязнений откачиваемого сосуда. Недостатки насосов- необходимость использования жидкого азота, периодическая регенерация и довольно значительное время охлаждения насоса.

{jlcomments}

Турбомолекулярный насос – характеристики и принцип работы турбомолекулярных насосов. Молекулярные и турбонасосы применение.

Турбомолекулярный насос предназначен для создания среднего, высокого и сверхвысокого вакуума. Он же отвечает за его поддержание. В основе работы насоса заложено придание дополнительной скорости откачиваемому газу в заданном направлении. Элементы, которые придают движение молекулам – это диски. Турбомолекулярный насос способен создавать вакуум, диапазон которого составляет от 10-2 Па до 10-8. Ротор вращается со скоростью более 20 тыч об/мин. В комплект оборудования входит форвакуумный насос.

Навигация:

- Молекулярный насос

- Турбонасос

- Насос ТМН

- Сухой насос

- Безмасляный насос

- Форвакуумный насос

Высоковакуумный турбомолекулярный насос twistorr 84 fs относится к категории малых агрегатов. Его производительность составляет 70 л/с. Он создавался по новой технологии Agilent, которая уже зарекомендовала себя на рынке вакуумных насосов. Она нашла применение в таких насосах как TwisTorr 304 FS и TwisTorr. Новая технология способствовала снижению веса и длины ротора. При этом снижение производительности не произошло.

Она обладает высокой производительностью в своем классе. Инженерам удалось увеличить стабильность работы с повышенными газовыми нагрузками. Срок службы подшипников увеличен, энергопотребление уменьшено.

Турбомолекулярный насос TG350F – это многоступенчатый гибридный образец, который имеет турбомолекулярный принцип действия. В агрегат встроены молекулярные ступени, которые имеют металлокерамические подшипники. В установке используется высококачественная консистентная смазка, обладающая низким давлением пара, способствующего получению сухого вакуума. Срок службы подшипников – 20 тыс. часов без дополнительной смазки. Турбомолекулярный насос может устанавливаться в любом положении и будет продолжать выполнение своей функциональной задачи. Срок службы агрегата в стандартном режиме вкупе составляет более 100 тыс. часов. Он обладает небольшими размерами, массой. Может встраиваться в различные вакуумные системы. Расходы на эксплуатацию агрегата малы, система охлаждения может быть воздушной или водяной. Расход энергии низкий.

Молекулярный насос

Принцип работы молекулярного насоса увеличении газа посредствам ударения его молекул о вращающиеся лопасти мотора. При размещении в разряженном газе поверхности, которая будет быстро двигаться, его молекулы, ударяясь об нее, будут приобретать дополнительную скорость.

Молекулярный насос MDP 5011, цена которого ниже агрегатов данной категории, является кинетическим. Молекулы газа, соприкасаясь с поверхностью ротор-стакана, приобретают дополнительный импульс, который несет их к направлению выхода из насоса. Он способен откачивать небольшие объемы.

Турбонасос

Турбонасос сочетает действие осевого компрессора и молекулярное увеличение. Их совместное усилие позволяет увеличить линейную скорость крайних точек окружности до 430 м/с. Вал такого агрегата вращается с огромной скоростью, которая может достигать 60000 об/мин. Насосы этого типа постоянно готовы к использованию. Для того, чтобы начать выполнять функциональное предназначение, турбонасосу необходимо не более 15 минут. Агрегат способен выдерживать резкое увеличение давление. Степень сжатия с помощью турбонасоса может составлять до 10х15 степени.

Насос ТМН

Безмасляный вакуум высокого давления можно получить при помощи турбомолекулярного насоса ТМН-200. Данный насос получил широкое применение благодаря возможности последовательного включения вращательного насоса с уплотнением. В его конструкцию входит многоступенчатый компрессор, на корпусе которого имеются статорные диски. Их наклон составляет 14 -40 градусов относительно оси. Двигатель способен придавать ему вращение более 1000 об/мин. Быстродействие агрегата составляет 200 л/с.

Турбомолекулярный насос ТМН 500 выполняет быстрое откачивание вакуумной среды. Он способен откачивать неагрессивный газ любого качества. При работе ТМН 500, в остаточном спектре не остаются тяжелые углеводы. Наличие самоуравновешивающейся опоры ротора позволяет при замене подшипников восстанавливать долговечность агрегата. Производить замету лопаток статорных и роторных дисков. Турбомолекулярный насос способен продолжительное время осуществлять откачку большого потока газов. Быстрота его действия составляет 500 л/с., при этом коэффициент сжатия равен 2000 отн.ед.

Сухой насос

Пластинчато-роторные насосы относятся к сухому типу. С их помощью можно получить средний вакуум. Их особенность заключается в отсутствии масла в системе. Это означает отсутствие масляного выхлопа. Максимально достигаемая глубина вакуума составляет до 400 мбар. Это зависит от модели установки. Соответственно, минимальное давление, относительно атмосферного, будет составлять 9%.

Создание качественного сухого насоса – дело сложное. В мире всего несколько производителей, которые на такое способны. Если быть точнее, то выпускают модели небольшой производителей много стран: Китай, Америка и т.д. Но высокопроизводительных образцов не так и много.

Принцип действия сухих вакуумных насосов не отличается от масляных. Однако имеются некоторые расхождения. Для смазки деталей в сухих насосах масло не используется, поэтому лопасти изготавливать из металла нет смысла. Материал лопастей таких агрегатов – графитовый композит. Он трется намного меньше, чем метал и обеспечивает уплотнение камеры насоса.

Сухие вакуумные насосы не имеют масляного выхлопа – это их большое преимущество. Нет надобности, периодически производить замену масла и постоянно следить за его уровнем. Благодаря отсутствию системы циркуляции масла, стоимость продукта снижена.

Есть у них и недостатки. Это глубина достигаемого вакуума, уменьшенный срок службы лопастей. Графитовая пыль от лопастей, при большом износе, может попадать в выпускаемый воздух.

Безмасляный насос

Безмасляный вакуумный насос, он же сухой вакуумный насос может создавать низкий и средний вакуум. Чаще всего, представителями данного типа являются платинчато-роторные вакуумные насосы и компрессоры, которые не имеют системы смазки. Они непрерывно откачивают воздух и неагрессивные смеси. Минимальное значение давления данных агрегатов составляет около 100 мбар.

Безмасляные насосы, как правило, комплектуются антифрикционными самосмазывающими материалами, которые могут долго работать и иметь при этом низкую изнашиваемость. Расходы на такое оборудование значительно меньшее, чем на аналоговое, масляное. Они более компактны и потребляют меньшее количество энергии, экологически чисты и обладают низким уровнем шума.

Данный тип насосов разработан, чтобы заменить спиральный форвакуумный насос. Его значительное преимущество – низкая стоимость. Спрос на недорогие и небольшие агрегаты постоянно растет. А безмасляные форвакуумный насос – один из лучших вариантов. Во многих сферах производства требуется, чтобы откачиваемые пары были чистыми, и в них не было примеси масла.

Форвакуумный насос

Форвакуумный насос 2НВР-5ДМ двухступенчатый, роторно-пластинчатого типа. Он производит откачивание воздуха и газов из вакуумных систем. Примеси, которые подвергаются откачиванию, должны быть предварительно очищены от влаги и грязи. Данный агрегат комплектуется асинхронным электродвигателем. В конструкцию установки входит моноблочная конструкцию. Устройство его отсечения – автоматическое, производящее отсечение откачиваемого объема.

Рабочий процесс откачивания и всасывания происходит путем изменения объема основной камеры. В камере находится вращающий ротор, который, за счет эксцентрического вращения изменяет рабочий объем. Во время этого процесса, лопатки, которые помещены в прорези ротора, прижимаются к стенкам цилиндра. Поточная часть установки изготавливается из углеродистой стали и углепластика. Вал уплотняется манжетой.

Вакуумный насос 2НВР-5ДМ активно применяется в химической и радиотехнической сфере. Вкупе с высоковакуумными насосами используется в высокопроизводительных предприятиях различного типа.

Турбомолекулярный вакуумный насос — принцип работы и для чего нужен

Среди множества современных насосов выделяется вакуумный турбомолекулярный, причем сразу по ряду причин. Во-первых, это очень сложная техника, во-вторых, очень полезная, и наконец, насос подходит для множества сфер.

Принцип работы

Главная особенность этого устройства в совместной работе лопастей статора и ротора его многоосевого компрессора. Лопасти обоих элементов играют разные роли, но они обе одинаково важны в работе такого насоса. Турбомолекулярные вакуумные насосы в Москве предлагает компания компания KYKY.

Лопасти ротора должны разогнать молекулу и направить в нужном направлении, предотвращая ее движение в обратном направлении. Однако затем лопасти статора тормозят молекулу, чтобы лопасти ротора вскоре смогли снова придать ей ускорение.

Так что движение газа внутри такого насоса происходит скачками. Это возможно, благодаря идеальной гармонии формы лопастей ротора и лопастей статора. Технология сложная, так что и оборудование не дешевое, но приобретая его в хорошей компании, можно немного сэкономить.

Во всяком случае, стоимость не будет существенно выше средней по рынку. Ну а если где-то такое оборудование продается значительно ниже средней цены, это подозрительно.

Для чего нужен такой насос

Используется такое изделие во множестве случаев. Во-первых, это различная промышленность. Сюда входит и производство электротехники, и предприятия по созданию электронных схем, и химическая промышленность… Этих сфер можно перечислить еще немало.

Во-вторых, это различные научно-исследовательские лаборатории, которым такая техника необходима для проведения различных экспериментов и работ, им сопутствующих. Без турбомолекулярного вакуумного насоса было бы гораздо сложнее осуществлять многие вещи, а что-то стало бы просто невозможным.

Что касается различных объектов, которые относятся к коммунальному хозяйству, там такие насосы обычно не требуются. Но все равно эту технику можно считать относительно универсальной, ведь сфер промышленности и науки, где она задействуется, очень много.

Смотрите также:

Импеллерный насос — что это такое и как работает http://euroelectrica.ru/impellernyiy-nasos-chto-eto-takoe-i-kak-rabotaet/.

Интересное по теме: Шестеренные насосы: виды, характеристики и сфера применения

Советы в статье «Виды мембранных насосов и их применение в промышленности» здесь.

Конечно, покупать такое изделие стоит только у надежного производителя. Лишь в этом случае можно рассчитывать на эффективную и безопасную работу оборудования. Так что не помешает предварительно почитать отзывы и проконсультироваться с экспертами.

Работа с турбомолекулярными вакуумными насосами

Как работает турбомолекулярный насос?

Турбомолекулярные насосы (ТМН) — это кинетические вакуумные насосы, которые работают с очень быстро вращающимся ротором (обычно вращающимся со скоростью от 24 000 до 90 000 об / мин). Их типичное рабочее давление находится в диапазоне от высокого до сверхвысокого давления от 10 -3 до 10 -11 мбар, при скорости откачки от 10 до 4000 л / с.

Турбомолекулярные вакуумные насосы работают по принципу, согласно которому молекулы газа при ударе о твердую поверхность перемещаются в определенном или преднамеренно смещенном направлении.В этом случае твердая поверхность представляет собой лопатку турбинного типа, вращающуюся внутри камеры. Рабочие части не отличаются от многолопастной турбины с лопатками по всей длине вала.

Изучите взаимосвязь между поверхностными молекулами и турбомолекулярными насосами в нашей серии статей Ask Dr Chew.

Щелкните здесь, чтобы узнать об ограничениях достижения диапазона сверхвысокого давления с помощью турбомолекулярных насосов.

насосные механизмы

Существует два основных типа ТМН: «классический», который содержит только ступень турбомолекулярной откачки (состоящую из ряда ступеней ротора и статора), и версия «широкого диапазона», которая включает ступень турбомолекулярной откачки и сложную ступень откачки. ; «Широкий диапазон» TMP может обеспечить значительно повышенное давление выхлопа до нескольких мбар и, таким образом, может использоваться в сочетании с меньшими форвакуумными насосами, такими как диафрагменные насосы.Преимущества «классической» конструкции ротора заключаются в том, что эти TMP могут работать с более высокой пропускной способностью по газу и могут выдерживать более жесткие технологические условия (например, частицы или пыль).

Стоит упомянуть три различных дизайна составных сценических механизмов: Holweck, Siegbahn и Gaede сценический дизайн.

Источник изображения: Leybold UK

На приведенном выше графике показано, как работает каждый механизм в зависимости от производительности насоса, которая в первую очередь зависит от конкретных конструктивных параметров каждой концепции, таких как количество ступеней, зазоры и т. Д.В целом, механизм Holweck является наиболее эффективным с точки зрения производительности насоса, в то время как конструкция Gaede and Siegbahn более компактна.

концепции подшипников

Турбомолекулярные вакуумные насосы начинали с использования всех механических подшипников ротора (обычно в так называемой консольной конструкции с подшипниками на нижнем конце вала и в области нижних ступеней ротора). Однако для этого требуется смазка, а срок службы насоса определяется сроком службы подшипников, а поскольку замена подшипников — это специальная задача, это необходимо выполнять за пределами предприятия.Кроме того, механические подшипники вызывают менее благоприятную динамику ротора, чем подшипники других типов. Однако с другой стороны, механические подшипники TMP обладают высокой устойчивостью к внешним ударам или ударам вентиляции, а также имеют небольшую площадь основания.

Альтернативой механическим подшипникам являются пятиосные (ориентация 2x, 2y и z) активные магнитные подшипники (расположенные на обоих концах вала ротора) с датчиками положения и контролем переменного магнитного поля. Эти насосы не требуют смазки по сравнению с механическими подшипниками, работают без углеводородов, срок службы насоса не ограничивается износом подшипников, а вибрация трансмиссии очень низкая.Из-за отсутствия механических подшипников эти TMP могут перекачивать агрессивные газы, которые обычно разрушают смазанные подшипники за короткий период времени. По сравнению с механическими подшипниками TMP эти узлы имеют меньшую устойчивость к внешним ударам. Кроме того, они занимают большую площадь и более дороги, чем узлы, в которых используются подшипники других типов.

В гибридном подшипнике для TMP используется механический подшипник, расположенный на «нижнем» конце вала ротора, с парой пассивных магнитных подшипников, расположенных на «верхнем» конце вала.В отличие от системы с двумя механическими подшипниками, срок службы узла в основном ограничен сроком службы только одного механического подшипника, а также меньше передаваемых вибраций из-за отсутствия второго механического подшипника. Конструкции гибридных подшипников имеют благоприятную динамику ротора, что также позволяет заменять подшипники на месте в полевых условиях. Подобно полностью магнитно-левитируемым TMP, гибридные подшипниковые TMP также демонстрируют меньшую устойчивость к внешним ударам и немного больше площади основания по сравнению с конструкциями механических подшипников.

Хотите узнать больше о турбомолекулярных насосах? Ознакомьтесь с нашим бесплатным информационным бюллетенем.

Преимущества турбомолекулярных насосов Турбомолекулярные насосы

чрезвычайно просты в эксплуатации и не требуют технического обслуживания. Они обеспечивают низкую вибрацию, работу без углеводородов, не требующую регенерации. Они обеспечивают постоянную скорость откачки до 4000 л / с в диапазонах высокого, сверхвысокого и сверхвысокого вакуума.Турбомолекулярные насосы очень компактны и в сочетании с сухим первичным насосом не возвращают масло обратно в вакуумную систему. Такие условия необходимы для обеспечения высочайшей чистоты. Эти особенности означают, что турбомолекулярные насосы подходят для широкого спектра применений, от электронной микроскопии до обработки полупроводников.

приложения: Для чего используются турбомолекулярные насосы?

Турбомолекулярные насосы используются в широком диапазоне приложений высокого и сверхвысокого вакуума, охватывая как чистые приложения (например,грамм. в аналитических приборах или НИОКР), а также в очень суровых условиях в полупроводниковой промышленности, где насосы должны работать с агрессивными газами или в критических условиях процесса. Выбор наиболее подходящей конструкции TMP должен основываться на требованиях каждого приложения. Важно помнить, что каждая конструкция (разные насосные механизмы, конструкции подшипников и т. Д.) Будет иметь определенные плюсы и минусы, которые определят ее пригодность для определенного применения.

Хотите узнать больше о других типах вакуумных насосов? Тогда почему бы не загрузить наше последнее руководство по большинству вакуумных насосных систем.Просто нажмите на ссылку ниже, чтобы получить свою копию:

Принцип работы турбомолекулярного насоса

4.9.1.1 Принцип работы турбомолекулярного насоса

Перекачивающий эффект устройства, состоящего из ротора и лопатки статора основаны на передаче импульсов от быстро вращающиеся лопасти к перекачиваемым молекулам газа. Молекулы, которые сталкиваются с лезвиями, адсорбируются там и снова оставляют лезвия через определенный промежуток времени.В этом процессе добавляется скорость лезвия. к тепловой молекулярной скорости. Для обеспечения того, чтобы составляющая скорости что передается лопастями, не теряется из-за столкновений с другие молекулы, в насосе должен преобладать молекулярный поток, т.е. е. длина свободного пробега должна быть больше, чем расстояние между лопастями

В случае кинетических насосов противодавление возникает, когда перекачка газа; это вызывает обратный поток. Скорость откачки обозначается $ S_0 $. Объемный расход уменьшается с увеличением давления и достигает значения 0 при максимальной степени сжатия $ K_0 $.

Рисунок 4.22: Принцип работы турбомолекулярный насос

Степень сжатия

Степень сжатия, которая обозначается $ K_0 $, может быть оценена по Геде [25]. Следующее относится к визуально плотной структуре лезвия (рис. 4.22):

\ [K_0 = \ mbox {exp} \ left (\ frac {1} {g} \ cdot \ frac {1} {\ mbox {sin} \ alpha} \ cdot \ frac {v} {\ bar {c}} \ right) \]

Formula 4-8: Степень сжатия турбонасоса

| $ \ bar {c} | $Средняя скорость молекул | [м · с -1 ] |

| $ v $ | Окружная скорость | [м · с -1 ] |

Геометрические соотношения взяты из рисунка 4.22. Фактор $ g $ равен от 1 до 3 [26]. Из уравнения видно, что $ K_0 $ растет экспоненциально. со скоростью лезвия $ v $, а также с $ \ sqrt {M} $, потому что

$ \ bar {c} = \ sqrt {\ frac {8 \ cdot R \ cdot T} {\ pi \ cdot M}} $ (Формула 1-10)

Следовательно, степень сжатия азота, например, значительно выше, чем у водорода.

Объемный расход (скорость откачки)

Скорость откачки $ S_0 $ пропорциональна входной площади $ A $ и средняя окружная скорость лопастей $ v $, i.е. скорость вращения. Принимая во внимание угол лопасти $ \ alpha $, получаем:

\ [S_0 = \ frac {1} {2} \ cdot A \ cdot v \ cdot \ mbox {sin} \ alpha \ cdot \ mbox {cos} \ alpha = \ frac {1} {4} \ cdot A \ cdot v \ cdot \ mbox {sin} 2 \ alpha \]

Формула 4-9: Скорость откачки турбонасоса

С учетом входной проводимости фланца

$ C_ {Ef} = \ frac {\ bar {c}} {4} \ cdot A $ (Формула 1-24)

, а также оптимальный угол лезвия 45 °, дает приблизительная эффективная скорость откачки S eff турбонасоса для тяжелых газы (молекулярная масса> 20) в соответствии со следующими формула:

\ [S_ {eff} = \ frac {S_0 \ cdot L_ {Ef}} {S_0 + L_ {Ef}} = \ frac {A \ cdot v} {4 \ cdot \ left (\ frac {v} {\ bar {c}} + 1 \ right)} \]

Formula 4-10: Эффективная скорость откачки турбонасоса

Деление эффективной скорости откачки на поверхность входа лопасти самого верхнего диска и взяв область, заблокированную лезвием толщина учитывается с множителем $ d_f \ приблизительно $ 0.9, дает удельная скорость откачки турбонасоса, например, для азота (кривая на рисунке 4.23):

\ [S_A = \ frac {S_ {eff}} {A} = \ frac {d_f \ cdot v} {4 \ cdot \ left (\ frac {v} {\ bar {c}} + 1 \ right)} \]

Formula 4-11: Удельная скорость откачки

По оси Y на рисунке 4.23 удельная скорость откачки отложена в л · с -1 · см -2 и среднее лезвие скорость $ v = \ pi \ cdot f \ cdot (R_a + R_i) $ отложена по оси X.2) \ cdot \ pi $, получает скорость откачки насоса. и позволяет сравнивать его с информацией каталога.

Рисунок 4.23: Удельные скорости откачки турбонасоса

Точки на рис. 4.23 определены Пфайффером. Вакуум на основе измеренных значений указанных насосов. Точки намного выше построенной кривой физически невозможны.

Рисунок 4.24: Скорость откачки в зависимости от относительной молекулярная масса

Рисунок 4.25: Скорость откачки в зависимости от входа давление

Определенные таким образом скорости откачки еще ничего не говорят о значениях для легких газов, например для водорода. Если турбонасос предназначен для низкое предельное давление, используются ступени насоса с различным углом наклона лопастей и градация оптимизирована для максимальной скорости откачки для водород. Таким образом получаются насосы с достаточной степенью сжатия для как водород (примерно 1000), так и азот, что должно быть 10 9 из-за высокого парциального давления азота в воздухе.В этом случае чистых турбомолекулярных насосов, опорно-вакуумное давление примерно 10 -2 мбар требуется из-за их молекулярных поток.

Рисунок 4.26: Принцип работы столика Holweck

Принцип работы турбомолекулярного насоса— Вакуумный насос

В молекулярных насосахиспользуются высокоскоростные вращающиеся рабочие колеса для передачи импульса молекулам газа, так что газ создает направленный поток и перекачивает вакуумный насос.Турбомолекулярный насос обладает такими преимуществами, как быстрый запуск, защита от излучения, антиатмосферный удар, отсутствие эффекта хранения и десорбции газа, отсутствие загрязнения масляными парами или незначительное загрязнение, а также может получить чистый сверхвысокий вакуум. Турбомолекулярные насосы широко используются в ускорителях высоких энергий, управляемых устройствах термоядерных реакций, ускорителях тяжелых частиц и современных электронных устройствах.

Рис .: диаграмма динамической и статической лопаток турбомолекулярного насоса

Конструкция и принцип работы турбомолекулярного насоса

В 1958 г.Бейкер из Федеративной Республики Германии первым предложил практичный турбомолекулярный насос. С тех пор появились всевозможные молекулярные насосы с разной структурой, в основном вертикальные и горизонтальные. На рис. 1 представлена структурная схема вертикального турбомолекулярного насоса. Турбомолекулярный насос в основном состоит из корпуса насоса, ротора с лопастью (т.е. движущейся крыльчатки), статической крыльчатки и системы привода. Линейная скорость внешнего края движущейся крыльчатки равна скорости теплового движения молекул газа (обычно 150 ~ 400 М / сек).Степень сжатия одного рабочего колеса очень мала, и турбомолекулярный насос состоит из более чем 10 движущихся рабочих колес и статического рабочего колеса. Рабочее колесо и статическое колесо расположены попеременно. Динамический и статический размер крыльчатки в основном одинаковый, но угол наклона лопасти противоположный. Интегральный ротор состоит из 20 движущихся рабочих колес. Между каждыми двумя рабочими колесами установлено стационарное рабочее колесо. Внешний край статической крыльчатки закреплен кольцом, а зазор между динамической крыльчаткой и статической крыльчаткой составляет около 1 мм.Динамическое рабочее колесо может свободно вращаться между статическим и статическим рабочим колесом.

Рис.1: Структурная схема вертикального турбинного молекулярного насоса

Рис. 3: Принципиальная схема лопастей молекулярного насоса

Фиг. 3 — схематическая диаграмма движущейся лопасти молекулярного насоса. Молекулы газа по обе стороны от движущейся лопасти диффундируют. С левой стороны крыльчатки (рис.3а), когда молекула газа достигает точки А, молекула газа, отраженная под углом альфа 1, возвращается в левую сторону; одна часть молекулы газа, отраженная под углом бета 1, возвращается в левую сторону, другая часть пересекает лезвие в правую сторону; и молекула газа, отраженная под углом гамма 1, пройдет прямо через лезвие вправо. Точно так же с правой стороны крыльчатки (рис. 3b), когда молекула газа падает около точки B, молекула газа, отраженная под углом альфа 2, вернется в правую сторону; одна часть молекулы газа, отраженная под углом бета 2, достигнет левой стороны, другая часть вернется в правую сторону; и молекула газа, отраженная под углом гамма 2, пройдет через лезвие в левую сторону.Движение наклонного лезвия заставляет молекулы газа пересекать лезвие слева направо, что с большей вероятностью пересекает лезвие справа налево. Когда рабочее колесо непрерывно вращается, молекулы газа непрерывно текут с левой стороны на правую, что приводит к откачивающему действию.

Производительность и характеристика турбомолекулярного насоса

Отношение давления выхлопа насоса к давлению всасывания называется степенью сжатия. Степень сжатия зависит не только от серии и частоты вращения насоса, но и от типа газа.Газ с высоким молекулярным весом имеет высокую степень сжатия. Степень сжатия азота (или воздуха) 108-109; для водорода 102-104; а для газов с большой молекулярной массой, таких как пары масла, он превышает 1010. Предельный вакуум насоса составляет 10-9 Па, диапазон рабочего давления составляет 10-1-10-8 Па, а скорость откачки составляет десятки до тысяч литров в секунду (1 литр = 10-3 метра). Турбомолекулярный насос должен работать в состоянии молекулярного потока (средний свободный пробег молекул газа намного больше, чем максимальный размер поперечного сечения канала), чтобы показать свое превосходство.Поэтому необходимо оборудовать передний вакуумный насос с рабочим давлением 1-10-2 Па. Сам молекулярный насос приводится в действие напрямую от двигателя промежуточной частоты со скоростью вращения 10000 ~ 60000 об / с.

Если вы хотите узнать больше о наших вакуумных насосах продуктов , или если вы хотите проконсультироваться с материалами для вакуумных насосов, оставьте сообщение или отправьте электронное письмо по адресу [email protected] .

|

Турбомолекулярный

Турбомолекулярный насос, впервые описанный Беккером в 1958 году, был основан на более старых молекулярных тормозных насосах, разработанных Gaede в 1913 году, Holweck в 1923 году и Siegbahn в 1944 году. Турбомолекулярные насосы работают по принципу, согласно которому молекулам газа может быть придан импульс в желаемом направлении путем многократного столкновения с движущейся твердой поверхностью. В турбомолекулярном насосе быстро вращающийся ротор турбины «ударяет» по молекулам газа от входа насоса к выхлопу, чтобы создать или поддерживать вакуум.

|

FAQ’s — Турбомолекулярные насосы

Часто задаваемые вопросы [DE]

Производители турбомолекулярных насосов Книги Википедия

Что такое «гибридные» турбомолекулярные насосы?

Подшипники шариковые или на магнитной подвеске?

|

турбомолекулярный насос

Турбомолекулярный насос является типичным выбором для второй ступени откачивающей системы, если предварительный вакуум достигается с помощью форвакуумного насоса.Поэтому он устанавливается между черновой обработкой и приемником UVH.

Как показано на рисунке ниже, насос состоит из ротора с приводом от двигателя с различными ступенями лопаток турбины (этот конкретный насос фактически разрезан пополам для демонстрационных целей). Большой фланец в верхней части насоса соединен с ресивером сверхвысокого вакуума. Небольшой фланец сбоку (отрезанный) соединяется с черновой линией. Принцип работы насоса заключается в том, что остальные молекулы газа, которые сталкиваются с лопастями ротора, приобретают некоторый импульс в глубине пакета лопастей (либо слева, либо справа) и тем самым удаляются из вакуумной системы.Для обеспечения эффективной откачки скорость ротора должна быть очень высокой. Типичные значения — до 80 000 оборотов в минуту. Этот принцип механической передачи импульса остальному газу хуже работает для легких атомов покоящегося газа. В частности, водород плохо перекачивается турбомолекулярным насосом. Для лучшей откачки водорода может быть подходящей комбинация с насосом для сублимации титана.

На рисунке ниже показана часть лопатки турбины

Быстрое вращение предъявляет высокие механические требования к подшипникам насоса.Некоторые новые насосы имеют магнитные подшипники, так что весь ротор поднимается и вращается в магнитном поле. Контроллеры даже достаточно умны, чтобы справиться с перебоями в электроснабжении: насос затем работает как генератор электроэнергии, вырабатывая энергию, необходимую для удержания ротора в воздухе. Единственный способ вызвать катастрофический отказ — это уронить что-то в ротор или отсоединить кабель между насосом и контроллером во время его работы.

Turbo Molecular Pump | Основы вакуумных насосов (высокий вакуум) | Как сделать | ВИТРИНА ULVAC

Что такое турбо-молекулярный насос?

Вакуумный насос с лопастями.

Турбомолекулярный насос — это молекулярный насос, состоящий из ротора (лопасти ротора) с лопатками в форме турбины и статора (неподвижная лопасть). Его производительность улучшилась, и в последние годы этот насос используется все чаще.

Технология турбомолекулярного насоса используется для следующих применений!

Оборудование для производства полупроводников, оборудование для осаждения, оборудование для распыления, аналитическое оборудование, оборудование для травления, ускоритель, оборудование для производства FPD.

Характеристики турбомолекулярного насоса.

Высокоскоростное вращение, которое невозможно в атмосфере, возможно в вакууме.

Турбомолекулярный насос состоит из вращающихся с высокой скоростью лопастей и неподвижных лопастей. Поскольку лопасти ротора вращаются десятки тысяч раз в секунду, лопасти повреждаются из-за нагрузки (сопротивления), приложенной к ним в воздухе.

Следовательно, турбомолекулярный насос необходимо использовать при некоторой степени вакуума.Требуются форвакуумные насосы, такие как сухие насосы или роторные насосы.

Прочность: Постоянная скорость откачки и непрерывная перекачка газа в области молекулярного потока. Нет необходимости в техническом обслуживании, например в восстановительных работах. Возможен выход горючего и едкого газа.