Как устроен вентильный электродвигатель. Какие компоненты входят в его состав. Каков принцип работы вентильного двигателя. Чем он отличается от других типов электродвигателей. Каковы преимущества и недостатки вентильных двигателей.

Устройство вентильного электродвигателя

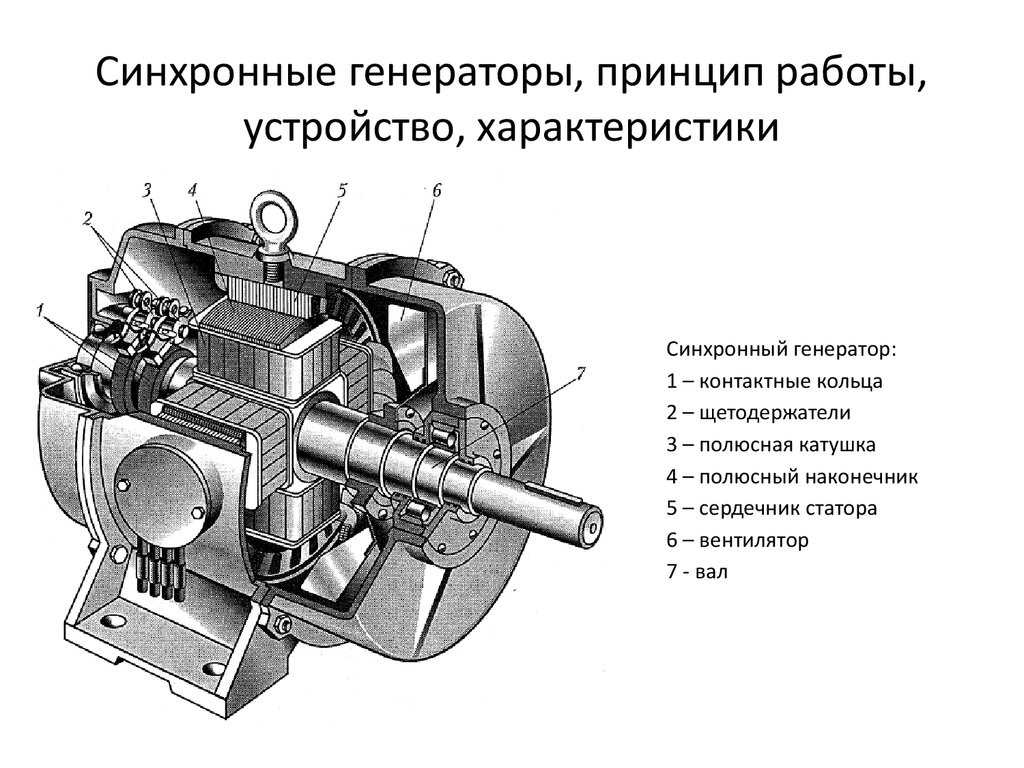

Вентильный электродвигатель представляет собой синхронную электрическую машину, основными компонентами которой являются:

- Статор с многофазной обмоткой

- Ротор с постоянными магнитами

- Датчик положения ротора

- Электронный преобразователь (инвертор)

Статор вентильного двигателя имеет традиционную конструкцию и похож на статор асинхронной машины. Он состоит из корпуса, сердечника из электротехнической стали и медной обмотки, уложенной в пазы по периметру сердечника.

Ротор содержит постоянные магниты, создающие основное магнитное поле. Обычно используется от 2 до 8 пар полюсов с чередованием северного и южного полюсов.

Датчик положения ротора необходим для определения углового положения ротора относительно статора. В качестве датчика могут применяться датчики Холла, энкодеры, резольверы.

Принцип работы вентильного электродвигателя

Принцип работы вентильного двигателя основан на управлении вектором магнитного поля статора в зависимости от положения ротора. Работа двигателя происходит следующим образом:

- Датчик определяет текущее положение ротора

- Система управления на основе этих данных формирует управляющие сигналы для инвертора

- Инвертор подает на обмотки статора трехфазное напряжение определенной амплитуды и частоты

- Создается вращающееся магнитное поле статора

- Ротор с постоянными магнитами стремится повернуться вслед за полем статора

- Происходит вращение вала двигателя

За счет постоянного отслеживания положения ротора и соответствующего управления токами в обмотках статора обеспечивается синхронное вращение магнитных полей статора и ротора.

Способы коммутации вентильного двигателя

Существует несколько способов коммутации (переключения токов в обмотках) вентильного двигателя:

Трапецеидальная коммутация

При трапецеидальной коммутации используются цифровые датчики Холла, которые определяют 6 положений ротора на электрический оборот. В каждый момент времени питание подается только на две обмотки статора. Это приводит к некоторым пульсациям момента.

Синусоидальная коммутация

Синусоидальная коммутация обеспечивает более плавное вращение за счет плавного изменения токов во всех трех фазах статора. Для этого используется датчик положения с более высоким разрешением, например, энкодер.

Векторное управление

Векторное управление позволяет независимо регулировать магнитный поток и момент двигателя. Это обеспечивает наилучшие динамические характеристики во всем диапазоне скоростей.

Преимущества вентильных электродвигателей

Вентильные двигатели обладают рядом преимуществ по сравнению с другими типами электродвигателей:

- Высокий КПД (более 90%)

- Широкий диапазон регулирования скорости

- Высокая удельная мощность

- Хорошие динамические характеристики

- Высокая надежность из-за отсутствия щеточно-коллекторного узла

- Низкий уровень электромагнитных помех

- Возможность точного позиционирования

Недостатки вентильных электродвигателей

К основным недостаткам вентильных двигателей можно отнести:

- Относительно высокая стоимость из-за использования постоянных магнитов

- Необходимость в датчике положения ротора

- Сложная система управления

- Возможность размагничивания постоянных магнитов при перегреве

Применение вентильных электродвигателей

Благодаря своим преимуществам вентильные двигатели находят широкое применение в различных отраслях:

- Промышленные приводы станков и роботов

- Сервоприводы

- Бытовая техника (стиральные машины, кондиционеры)

- Электротранспорт (электромобили, электровелосипеды)

- Авиационная и космическая техника

- Медицинское оборудование

Сравнение вентильных двигателей с другими типами электродвигателей

Для оценки преимуществ вентильных двигателей рассмотрим их сравнение с другими распространенными типами электродвигателей:

Вентильные vs асинхронные двигатели

Вентильные двигатели имеют следующие преимущества перед асинхронными:

- Более высокий КПД, особенно при неноминальных режимах работы

- Меньшие габариты и вес при той же мощности

- Лучшие динамические характеристики

- Более широкий диапазон регулирования скорости

Недостатками по сравнению с асинхронными двигателями являются более высокая стоимость и необходимость в датчике положения ротора.

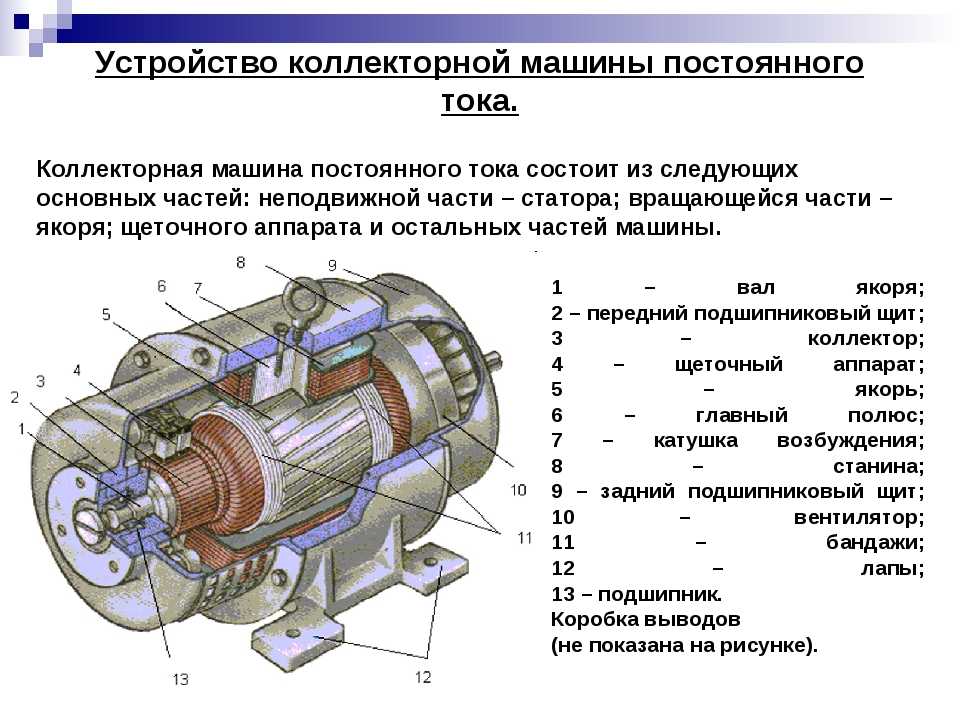

Вентильные vs коллекторные двигатели постоянного тока

По сравнению с коллекторными двигателями вентильные обладают следующими достоинствами:

- Отсутствие щеточно-коллекторного узла, что повышает надежность

- Меньшие массогабаритные показатели

- Лучший теплоотвод с обмоток статора

- Более высокий КПД

К недостаткам можно отнести более сложную и дорогую систему управления.

Перспективы развития вентильных электродвигателей

Основные направления совершенствования вентильных двигателей включают:

- Разработку новых магнитных материалов с улучшенными характеристиками

- Оптимизацию конструкции для снижения себестоимости

- Совершенствование алгоритмов управления

- Интеграцию силовой электроники и системы управления в корпус двигателя

- Разработку бездатчиковых систем управления

Эти меры позволят расширить области применения вентильных двигателей и повысить их конкурентоспособность по сравнению с другими типами электроприводов.

Вентильный электродвигатель | это… Что такое Вентильный электродвигатель?

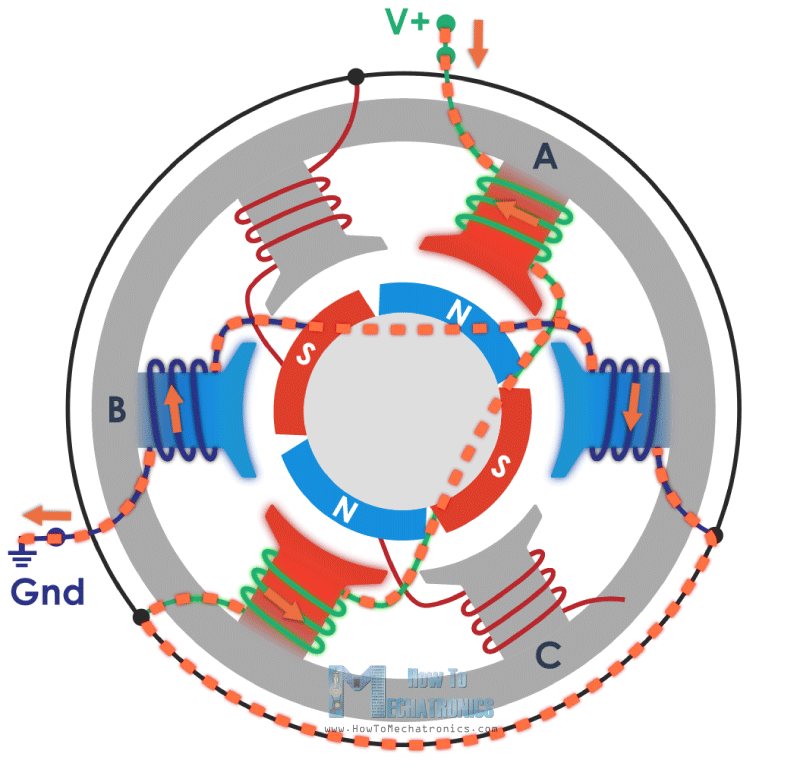

Принцип работы трёхфазного вентильного двигателя

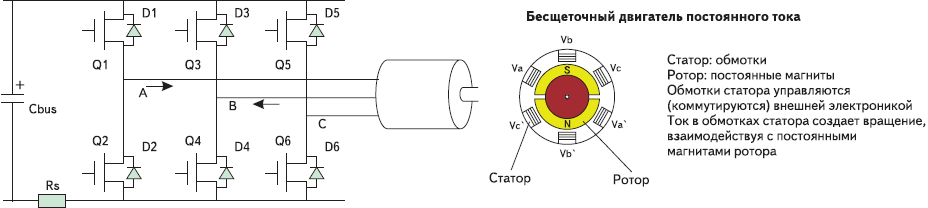

Вентильный электродвигатель — это синхронный двигатель, основанный на принципе частотного регулирования с самосинхронизацией, суть которого заключается в управлении вектором магнитного поля статора в зависимости от положения ротора. Вентильные двигатели (в англоязычной литературе BLDC или PMSM) ещё называют бесколлекторными двигателями постоянного тока, потому что контроллер такого двигателя обычно питается от постоянного напряжения.

|

Содержание

|

Описание ВД

Этот тип двигателя создан с целью улучшения свойств электродвигателей постоянного тока.

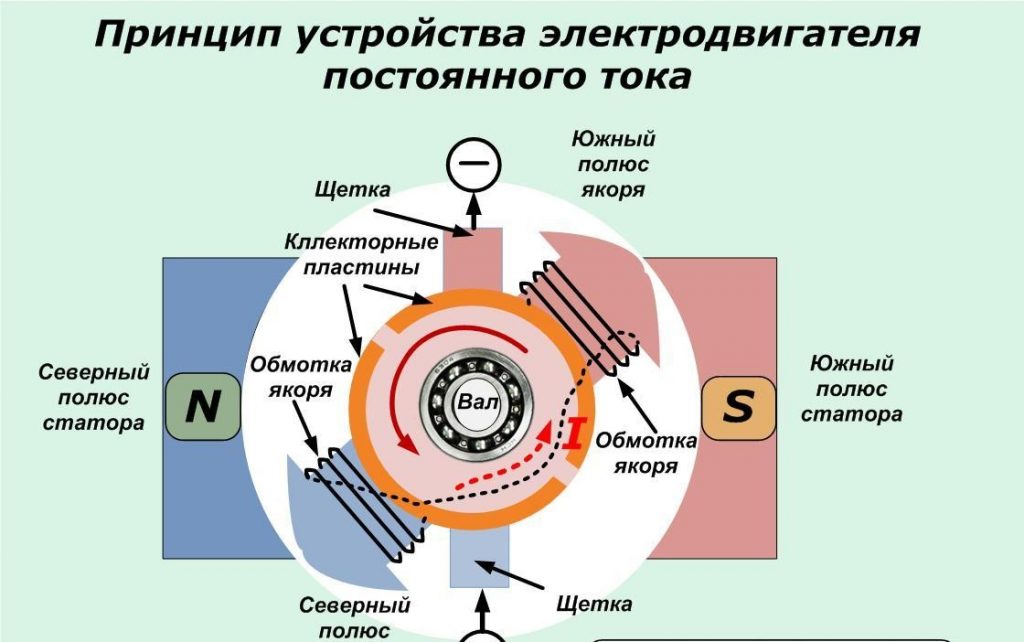

В вентильном двигателе (ВД) индуктор находится на роторе (в виде постоянных магнитов), якорная обмотка находится на статоре (синхронный двигатель). Напряжение питания обмоток двигателя формируется в зависимости от положения ротора. Если в двигателях постоянного тока для этой цели использовался коллектор, то в вентильном двигателе его функцию выполняет полупроводниковый коммутатор (датчиком положения ротора (ДПР) с инвертором).

Основным отличием ВД от синхронного двигателя является его самосинхронизация с помощью ДПР, в результате чего у ВД, частота вращения поля пропорциональна частоте вращения ротора.

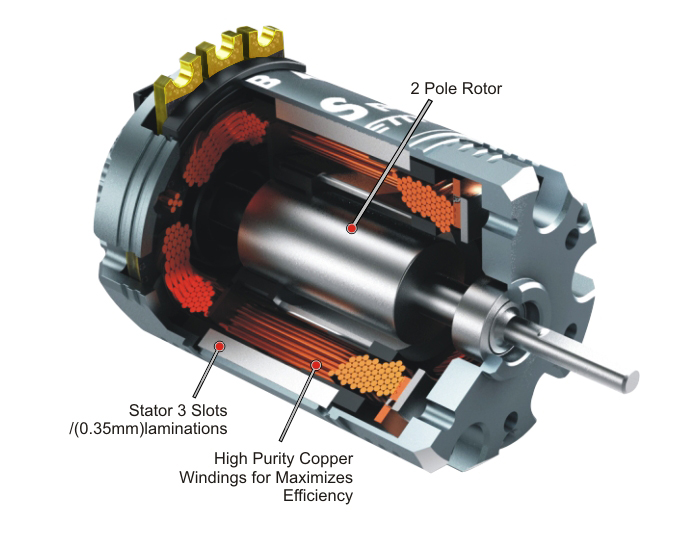

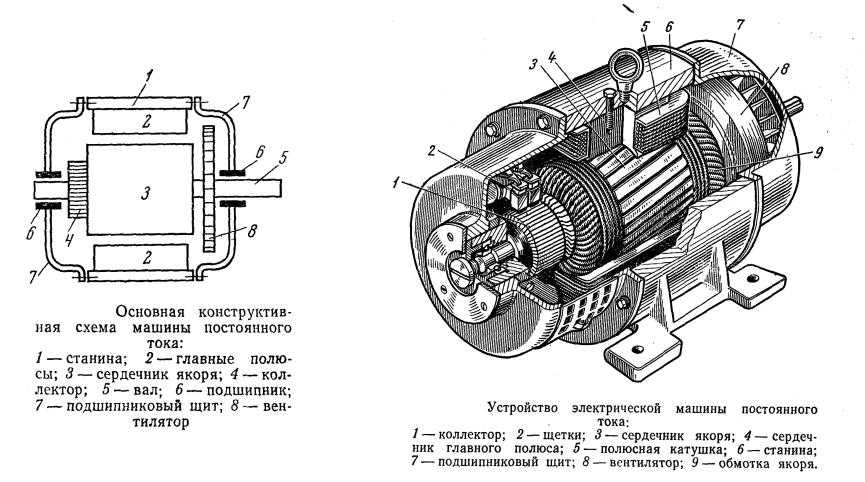

Статор

Статор бесколлекторного электродвигателя

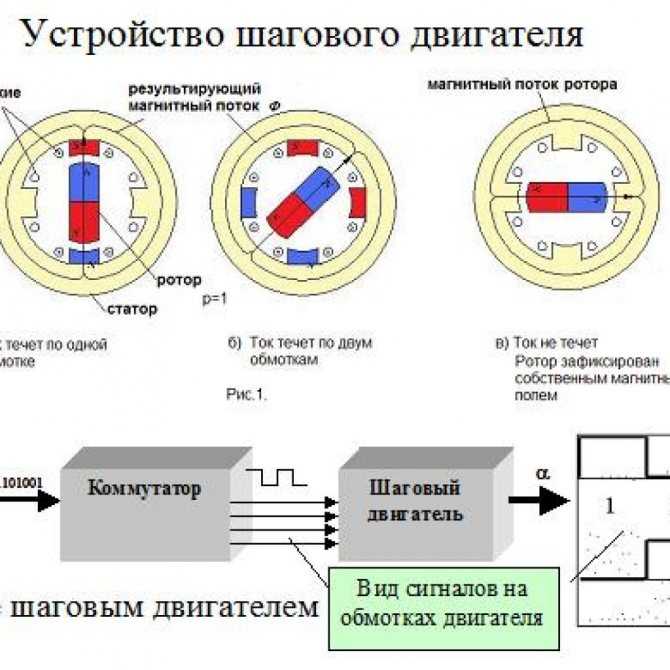

Статор имеет традиционную конструкцию и похож на статор асинхронной машины. Он состоит из корпуса, сердечника из электротехнической стали и медной обмотки,уложенной в пазы по периметру сердечника. Количество обмоток определяет количество фаз двигателя. Для самозапуска и вращения достаточно двух фаз — синусной и косинусной.

По способу укладки витков в обмотки статора различают двигатели имеющие обратную электродвижущую силу трапецеидальной (BLDC) и синусоидальной (PMSM) формы. По способу питания фазный электрический ток в соответствующих типах двигателя также изменяется трапецеидально или синусоидально.

Ротор

-

Основная статья: Ротор (техника)

Ротор изготавливается с использованием постоянных магнитов и имеет обычно от двух до восьми пар полюсов с чередованием северного и южного полюсов.

Вначале для изготовления ротора использовались ферритовые магниты. Они распространены и дёшевы, но им присущ недостаток в виде низкого уровня магнитной индукции. Сейчас получают популярность магниты из редкоземельных сплавов, так как они позволяют получить высокий уровень магнитной индукции и уменьшить размер ротора.

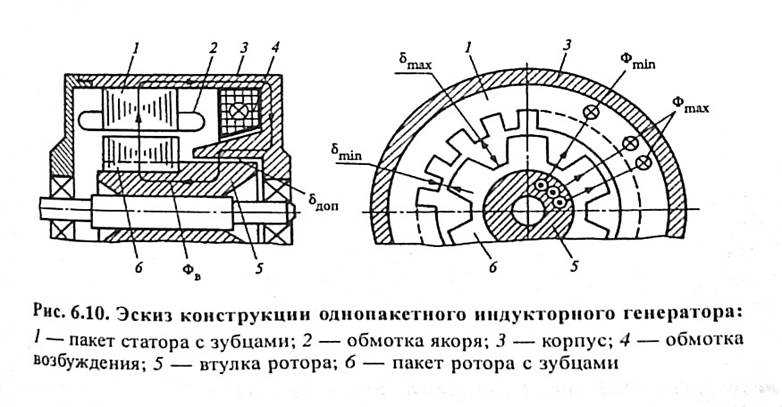

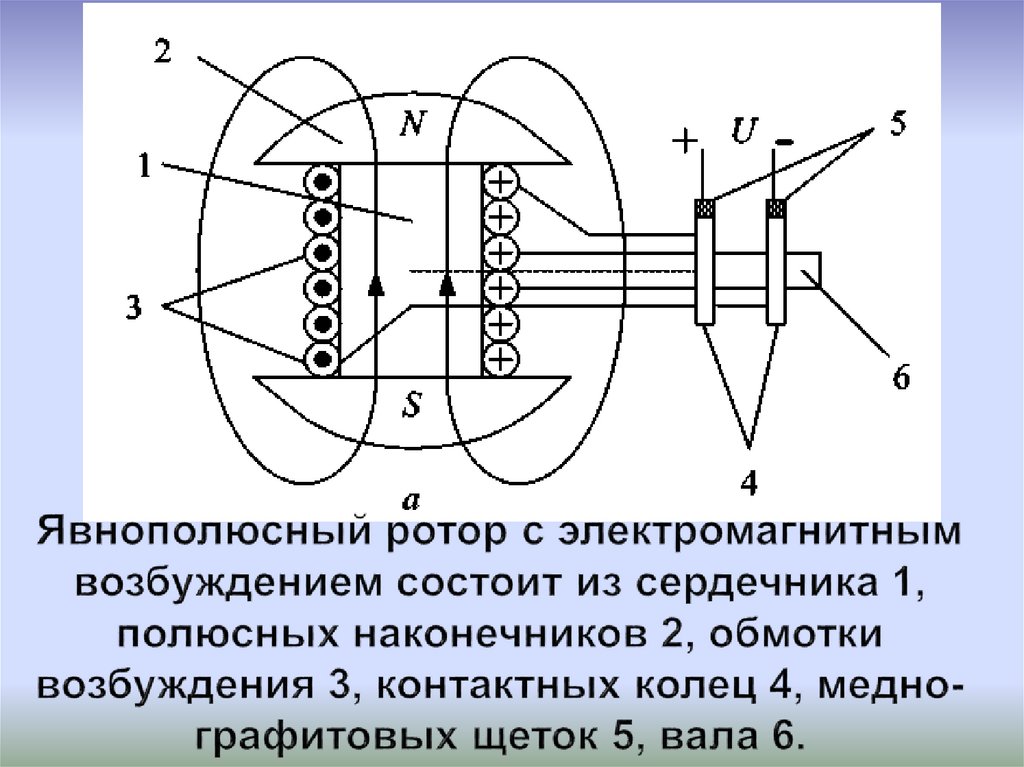

В двигателях большой мощности вместо постоянного магнита на роторе используется электромагнит. Напряжение питания к нему подаётся через щётки и контактные кольца установленные на роторе. Так устроен автомобильный генератор.

Напряжение питания к нему подаётся через щётки и контактные кольца установленные на роторе. Так устроен автомобильный генератор.

Датчик положения ротора

-

Основная статья: Датчик положения ротора

Датчик положения ротора (ДПР) реализует обратную связь по положению ротора. Его работа может быть основана на разных принципах — фотоэлектрический, индуктивный, на эффекте Холла, и т. д. Наибольшую популярность приобрели датчики Холла и фотоэлектрические, так как они практически безинерционны и позволяют избавиться от запаздывания в канале обратной связи по положению ротора.

Фотоэлектрический датчик, в классическом виде, содержит три неподвижных фотоприёмника, которые поочерёдно закрываются шторкой вращающейся синхронно с ротором. Это показано на рисунке. Двоичный код, получаемый с ДПР, фиксирует шесть различных положений ротора. Сигналы датчиков преобразуются управляющим устройством в комбинацию управляющих напряжений, которые управляют силовыми ключами, так, что в каждый такт (фазу) работы двигателя включены два ключа и к сети подключены последовательно две из трёх обмоток якоря.

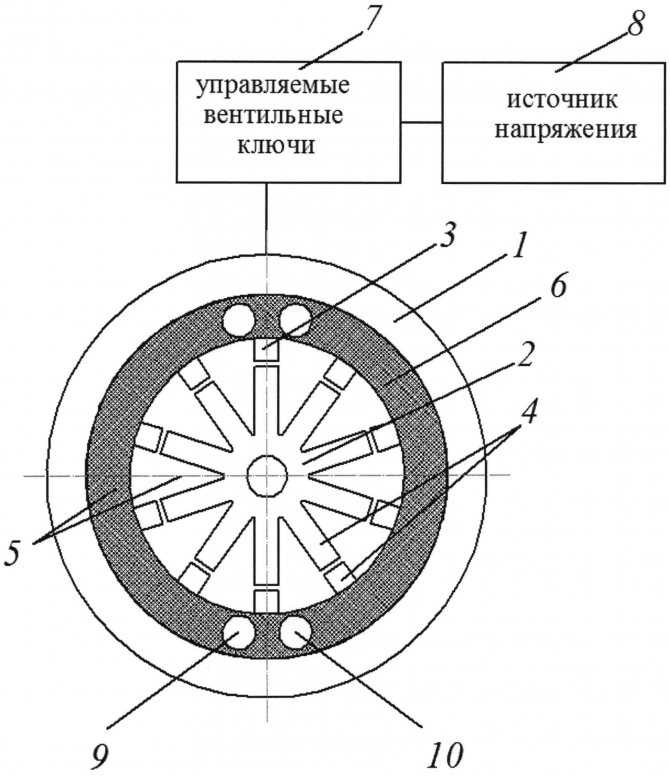

Система управления ВД

Система управления содержит силовые ключи, часто тиристоры или силовые транзисторы с изолированным затвором. Из них собирается инвертор напряжения или инвертор тока. Система управления ключами обычно реализуется на основе использования микроконтроллера. Наличия микропроцессора требует большое количество вычислительных операций по управлению двигателем.

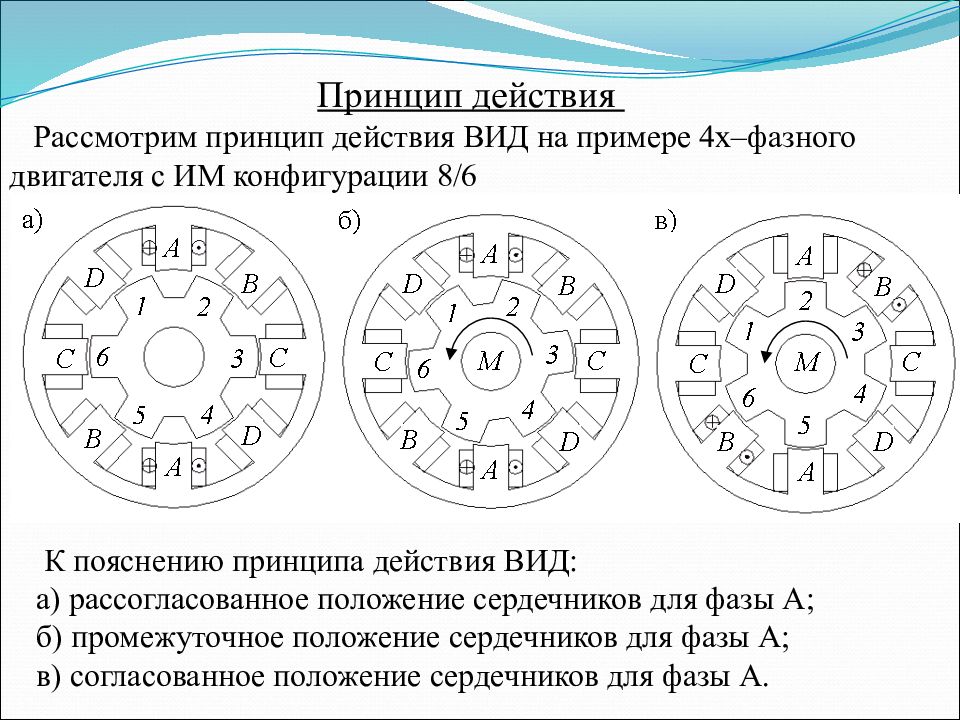

Принцип работы ВД

Принцип работы ВД, основан на том что контроллер ВД так коммутирует обмотки статора чтобы вектор магнитного поля статора всегда был сдвинут на угол близкий к 90° или −90° относительно вектора магнитного поля ротора. C помощью ШИМ модуляции контроллер управляет током протекающим через обмотки ВД и значит величиной вектора магнитного поля статора и таким образом регулируется момент действующий на ротор ВД. Знак у угла между векторами определяет направление момента действующего на ротор.

Знак у угла между векторами определяет направление момента действующего на ротор.

Внимание ! Градусы ЭЛЕКТРИЧЕСКИЕ. Они меньше геометрических градусов в число пар полюсов ротора. Например в ВД с ротором имеющим 3 пары полюсов оптимальный угол между векторами будет 90°/3 = 30°

Так как фаз коммутации обмоток всего 6 то вектор статора может перемещаться скачками по 60° — значит реальный угол между векторами будет не 90°, а будет меняться от 60° до 120° при вращении ротора ВД.

Коммутация производится так, что поток возбуждения ротора — Ф0 поддерживается постоянным относительно потока якоря. В результате взаимодействия потока якоря и возбуждения создаётся вращающий момент M, который стремится развернуть ротор так, чтобы потоки якоря и возбуждения совпали, но при повороте ротора под действием ДПР происходит переключение обмоток и поток якоря поворачивается на следующий шаг.

В этом случае и результирующий вектор тока будет сдвинут и неподвижен относительно потока ротора, что и создаёт момент на валу двигателя.

В двигательном режиме работы МДС статора опережает МДС ротора на угол 90°, который поддерживается с помощью ДПР. В тормозном режиме МДС статора отстаёт от МДС ротора, угол 90° так же поддерживается с помощью ДПР.

Управление двигателем

Контроллер ВД регулирует момент действующий на ротор меняя величину ШИМ.

В отличие от щёточного электродвигателя постоянного тока, коммутация в ВД осуществляется и контролируется с помощью электроники.

Распространены системы управления, реализующие алгоритмы широтно-импульсного регулирования и широтно-импульсной модуляции при управлении ВД.

Система, обеспечивающая самый широкий диапазон регулирования скорости — у двигателей с векторным управлением. С помощью преобразователя частоты осуществляется регулирование скорости двигателя и поддержание потокосцепления в машине на заданном уровне.

Особенность регулирования электропривода с векторным управлением — контролируемые координаты, измеренные в неподвижной системе координат преобразуются к вращающейся системе, из них выделяется постоянное значение, пропорциональное составляющим векторов контролируемых параметров, по которым осуществляется формирование управляющих воздействий, далее обратный переход.

Недостатком этих систем является сложность управляющих и функциональных устройств для широкого диапазона регулирования скорости.

Достоинства и недостатки ВД

В последнее время, этот тип двигателей быстро приобретает популярность, проникая во многие отрасли промышленности. Находит применение в различных сферах использования: от бытовых приборов до рельсового транспорта.

ВД с электронными системами управления часто объединяют в себе лучшие качества бесконтактных двигателей и двигателей постоянного тока.

Достоинства:

- Высокое быстродействие и динамика, точность позиционирования

- Широкий диапазон изменения частоты вращения

- Бесконтактность и отсутствие узлов, требующих техобслуживания — бесколлекторная машина

- Возможность использования во взрывоопасной и агрессивной среде

- Большая перегрузочная способность по моменту

- Высокие энергетические показатели (КПД более 90 % и соsφ более 0,95)

- Большой срок службы, высокая надёжность и повышенный ресурс работы за счёт отсутствия скользящих электрических контактов

- Низкий перегрев электродвигателя, при работе в режимах с возможными перегрузками

Недостатки:

- Относительно сложная система управления двигателем

- Высокая стоимость двигателя, обусловленная использованием дорогостоящих постоянных магнитов в конструкции ротора

См.

также

также

- Электродвигатель постоянного тока

- УКД

Ссылки

- http://www.gaw.ru/html.cgi/txt/app/micros/avr/AVR440.htm AVR440: Управление двухфазным бесколлекторным электродвигателем постоянного тока без датчиков

- http://www.unilib.neva.ru/dl/059/CHAPTER5/Chapter5.html 5.4.Вентильные двигатели

Основные технические особенности вентильных двигателей | Публикации

Для решения задач контролируемого движения в современных прецизионных системах все чаще применяются вентильные (бесколлекторные) двигатели. Такая тенденция обусловлена преимуществами вентильных двигателей и бурным развитием вычислительных возможностей микроэлектроники. Как известно, вентильные (синхронные) двигатели обеспечивают наиболее высокие плотность длительного момента (момент в единице объема) и энергетическую эффективность по сравнению с любым другим типом двигателя.

Современный вентильный привод объединяет электрическую, механическую и электронную подсистемы в единое цельное мехатронное устройство. В рамках такого подхода удается значительно сократить габариты, избавиться от лишних преобразователей и промежуточных элементов, а значит, повысить надежность всего привода в целом.

В рамках такого подхода удается значительно сократить габариты, избавиться от лишних преобразователей и промежуточных элементов, а значит, повысить надежность всего привода в целом.

В рамках данной статьи рассматривается принцип работы и устройство современных вентильных машин, описываются принципы управления вентильным преобразователем для коммутации с применением датчиков положения ротора, а также перечисляются особенности интегрированного исполнения вентильных двигателей.

1. Основные технические особенности вентильных двигателей

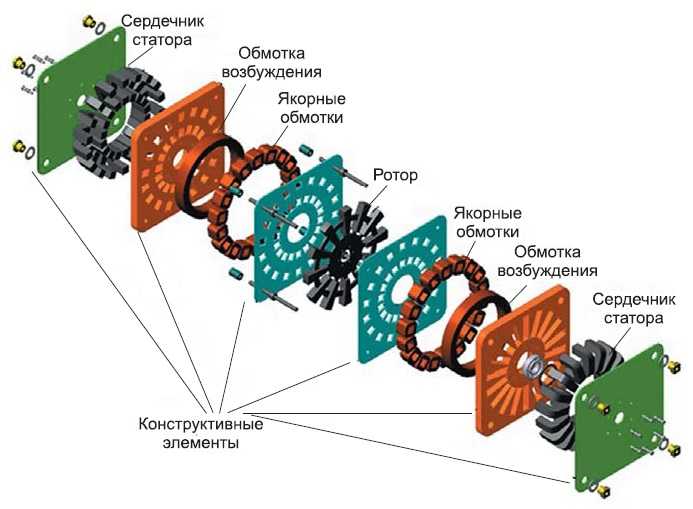

Под вентильным двигателем понимают синхронный двигатель, содержащий многофазную обмотку статора, ротор с постоянными магнитами и встроенным датчиком положения. Коммутация такого двигателя осуществляется при помощи вентильного преобразователя. Поэтому его принято называть «вентильным».

По сути, вентильный двигатель с точки зрения метода коммутации представляет собой «инвертированный» вариант коллекторной машины постоянного тока. В вентильном двигателе индуктор находится на роторе, якорная обмотка на статоре. Коммутация осуществляется путем подачи управляющего согласованного воздействия на обмотки статора в зависимости от положения ротора, определяемого с помощью интегрированных в двигатель датчиков обратной связи.

В вентильном двигателе индуктор находится на роторе, якорная обмотка на статоре. Коммутация осуществляется путем подачи управляющего согласованного воздействия на обмотки статора в зависимости от положения ротора, определяемого с помощью интегрированных в двигатель датчиков обратной связи.

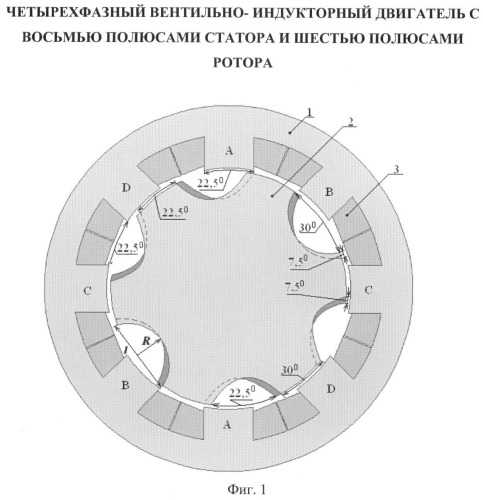

Рис. 1. Структура вентильного двигателя:

1 – задняя крышка, 2 – печатная плата датчиков, 3 – датчики Холла,

4 – втулка подшипника, 5 – подшипник, 6 – вал,

7 – магниты ротора, 8 – изолирующее кольцо, 9 – обмотка,

10 – тарельчатая пружина, 11 – промежуточная втулка, 12 – изоляция,

13 – корпус, 14 – провода.

Рассмотрим структуру вентильного двигателя на примере семейства двигателей Faulhaber (рис. 1). В данном случае в основе ротора лежит двухполюсный магнит, статора трехфазная обмотка, положение ротора определяется с помощью интегрированных в двигатель датчиков Холла. В общем случае ротор может содержать другое количество пар полюсов, а статор иметь более традиционную конструкцию, внешне сходную со статором асинхронной машины. Наиболее распространен статор с тремя обмотками, соединенными «звездой» (реже в «треугольник») без вывода средней точки. Как известно, именно трехфазная структура является наиболее эффективной при минимуме числа обмоток.

Наиболее распространен статор с тремя обмотками, соединенными «звездой» (реже в «треугольник») без вывода средней точки. Как известно, именно трехфазная структура является наиболее эффективной при минимуме числа обмоток.

При соединении обмоток «звездой» вентильный двигатель имеет большие постоянные момента и меньшие постоянные противоЭДС (при соотношении ?3) по сравнению с соединением «треугольником». Поэтому соединение «звездой» используется для управления осями, требующими больших моментов, а соединение «треугольником» – для больших скоростей.

В большинстве случаев обмотки статора выполняются без насыщения, т.е. противоЭДС обмоток имеет синусоидальную форму. Такие двигатели зачастую называют AC brushless motor в отличие от DC brushless motor, обмотки статора которого выполняются с насыщением. Такое насыщение в DC brushless motor предназначено для снижения пульсаций тока (и соответственно момента) при применении трапецеидальной коммутации.

Но иногда термин DC brushless motor используют для двигателей с питанием через инвертор от сети постоянного тока, что не совсем корректно.

Обычно количество пар полюсов, определяемое количеством пар магнитов ротора и определяющее соотношение механического и электрического оборотов, равно 4…8. Статор может быть выполнен с железным (iron core) или безжелезным (ironless) сердечником. Конструкция статора с безжелезным сердечником обеспечивает отсутствие силы притяжения магнитов ротора и железа статорной обмотки (magnetic attraction) и зубцового эффекта (cogging), но снижает незначительно (на 10…20%) эффективность двигателя изза меньших значений постоянной момента.

Одно из самых очевидных преимуществ ротора с постоянными магнитами состоит в уменьшении диаметра ротора и, как следствие, в уменьшении момента инерции ротора. Технологически магниты могут быть встроены в ротор или расположены на его поверхности. Но пониженный момент инерции зачастую приводит к малым значениям соотношения момента инерции двигателя и приведенного к его валу момента инерции нагрузки (mismatch ratio), усложняющему настройку привода. Поэтому ряд производителей предлагает наряду со стандартным и повышенный – в 2…4 раза – момент инерции ротора.

Поэтому ряд производителей предлагает наряду со стандартным и повышенный – в 2…4 раза – момент инерции ротора.

2. Датчики положения и дополнительные устройства

В качестве датчика положения, необходимого для коммутации вентильного двигателя, могут быть использованы датчики Холла (цифровые или аналоговые), энкодер (цифровой, аналоговый или абсолютный) или резольвер.

Цифровые датчики Холла используются для наиболее распространенной – трапецеидальной коммутации вентильного двигателя. Цифровые датчики Холла могут быть выполнены также и на оптической шкале энкодера.Аналоговые датчики Холла используются для синусоидальной коммутации вентильного двигателя.

Энкодер имеет три дифференциальных канала – два канала А, В прямоугольных импульсов, сдвинутых на 90 электрических градусов, и нулевой импульс I (индекс). Резольвер представляет собой вращающийся трансформатор с обмоткой возбуждения и двумя выходными обмотками со сдвигом 90 электрических градусов.

Аналоговый энкодер имеет аналоговые sin/cos (1В между пиками peaktopeak) дифференциальные выходы.

Внешний интерполятор позволяет повысить исходное разрешение с коэффициентом умножения до 4096 .Абсолютный энкодер передает информацию по положению по синхронному последовательному интерфейсу (SSI или BiSS), протокол которого задается производителем энкодера. Одними из наиболее популярных протоколов являются Heidenhain EnDat, Tamagawa Smart Abs и Stegman Hiperface протоколы.

Кроме датчика положения дополнительно могут быть встроены: тахогенератор, термодатчик, тормоз или редуктор.

Тахогенератор применяется в случае использования вентильного двигателя в режиме регулирования/стабилизации скорости с высокой точностью.

Термодатчик для защиты обмоток от перегрева представляет собой несколько последовательно соединенных позисторов, т.е. терморезисторов с положительным температурным коэффициентом (positive temperature coefficient РТС).

3. Способы коммутации с применением датчика положения ротора

Способы коммутации вентильного двигателя различаются по типу датчика положения ротора и особенностям регулирования тока в фазах обмоток статора.

3.1. Трапецеидальная или шестишаговая (sixstep) коммутация вентильного двигателя осуществляется по цифровым датчикам Холла. Для 3х датчиков Холла, являющихся «грубым» датчиком положения ротора, возможных состояний на полный электрический оборот будет шесть, каждое из которых соответствует 60 электрическим градусам. При каждом постоянном состоянии датчиков Холла подключаются только две обмотки двигателя, а третья отключена от источника напряжения. Постоянство вектора тока в пределах ±30 электрических градусов от оптимального (создающего максимальный момент) приводит к 17% пульсациям тока.

Преимущества:

- готовность к работе при включении питания;

- дешевый усилитель тока;

- управление током (моментом) аналоговым сигналом ±10В.

Недостатки:

- пульсации тока;

- средние показатели быстродействия при позиционировании и равномерности при сканировании.

Область применения: регулирование скорости при невысоких требованиях к эффективности и равномерности перемещения на низких скоростях.

3.2. Синусоидальная коммутация лишена недостатков трапецеидальной коммутации за счет непрерывной и плавной коммутации вектора тока. Это достигается благодаря более высокому разрешению датчика положения ротора (обычно инкрементального энкодера) по сравнению с цифровыми датчиками Холла, имеющими разрешение только 60 электрических градусов. Для стандартного двигателя с соединением фаз в «звезду» достаточно контролировать ток в двух обмотках с помощью двух регуляторов на базе ПИрегуляторов. Такой способ коммутации очень эффективен на малых и средних скоростях, но имеет ошибки на высоких скоростях. В этом случае изза ограниченного усиления ПИрегулятора при заданном напряжении постоянного напряжения (DC bus) мах скорость ограничена. Несколько повысить скорость позволяет метод сдвиг фазы (phase advance).

Преимущества:

- минимальные пульсации тока;

- высокие показатели быстродействия при позиционировании и равномерности при сканировании.

Недостатки:

ограничение мах скорости при заданном напряжении постоянного напряжения;

управление током (моментом/силой) при помощи двух аналоговых сигналов ±10В.

Область применения: прецизионные механизмы.

3.3. Непосредственно векторный контроль тока в координатах DQ использует преобразования между статическими DQ и вращающими UVW координатами вектора тока, известными как преобразования ПаркаКларка. В отличие от синусоидальной такой способ коммутации предполагает работу ПИрегулятора с напряжениями постоянного тока, а не синусоидальными напряжениями. Это и обеспечивает качество управления током, независимое от скорости вращения двигателя.

Векторный контроль предполагает регулирование квадратичной (D) и прямой (Q) составляющих тока. Т.к. только прямая (Q) составляющая тока, перпендикулярная к полю ротора, создает момент двигателя, то задание тока подается на вход прямой (Q) составляющей тока. На вход квадратичной (D) составляющей тока подается «0» сигнал.

Преобразования между статическими DQ и вращающими UVW координатами вектора тока производятся с учетом токов фаз и положения ротора.

Векторный контроль при наличии преимуществ синусоидальной коммутации позволяет расширить диапазон скоростей вентильного двигателя за счет более полного использования напряжения постоянного тока.

Следует отметить, что для синусоидальной или векторной коммутации тока при использовании инкрементального (относительного) датчика положения ротора необходимо первоначально (т.е. при каждом включении питания) сфазировать положение ротора относительно фаз статора. Алгоритм такой начальной фазировки обычно является «встроенным».

Трапецеидальная коммутация вентильного двигателя не требует начальной фазировки благодаря использованию датчиков Холла, являющихся абсолютными датчиками положения ротора. Поэтому их иногда применяют вместе с инкрементальным датчиком положения для реализации синусоидальной или векторной коммутации тока без необходимости производить начальную фазировку. Такая конфигурация рекомендуется для механизмов, где реализация процедуры начальной фазировки затруднена, например, механизмов вертикального перемещения.

4. Интегрированное исполнение вентильных двигателей

Одной из основных перспективных тенденций в развитии современных вентильных двигателей является тяготение производителя к интеграции в единый корпус с двигателем управляющей электроники. Такое решение позволяет предлагать не разрозненный набор комплектующих приводной системы, а законченный привод в сборе. Таким образом решаются возможные проблемы совместимости различных компонент привода, а также проблема различных интерфейсов компонент приводной системы.

Такое решение позволяет предлагать не разрозненный набор комплектующих приводной системы, а законченный привод в сборе. Таким образом решаются возможные проблемы совместимости различных компонент привода, а также проблема различных интерфейсов компонент приводной системы.

Рис. 2 Векторный контроль тока вентильного двигателя

Примером интегрированного привода является серия двигателей BG, предлагаемая компанией Dunkermotoren (рис. 3).

В рамках данной серии двигателей производитель предоставляет возможность заказать одну и ту же модель в различных исполнениях:

- без интегрированной управляющей электроники,

- с интегрированной коммутирующей электроникой (2wire),

- с интегрированным контроллером скорости,

- с интегрированным контроллером движения,

- с интегрированным контроллером движения с сетевыми интерфейсами (CAN, PROFINET).

5. Преимущества использования вентильных двигателей

При разработке нового изделия разработчик часто сталкивается с проблемой выбора двигателя для решения конкретной задачи движения. Когда речь идет о построении привода средней либо малой мощности, как правило, выбор сводится к сборкам на базе коллекторных, вентильных, а также шаговых двигателей.

Когда речь идет о построении привода средней либо малой мощности, как правило, выбор сводится к сборкам на базе коллекторных, вентильных, а также шаговых двигателей.

Рис. 3 Двигатели Dunkermotoren серии BG

К несомненным достоинствам вентильных двигателей следует отнести:

Высокий запасаемый момент:

- Идеальное решение при высоких пиковых нагрузках

- Хорошее ускорение при изменяющихся нагрузках

Высокий диапазон скоростей

Высокую равномерность движения

Высокую точность позиционирования благодаря возможности использования энкодеров и других датчиков обратной связи по скорости/положению.

Двигатели для специальных применений: в среде высокого вакуума, автоклавируемые, погружные с высоким классом IP защиты.

М. Сонных, Л. Ганнель

Статья опубликована в журнале «РИТМ» №10, 2010

Конструкция и принцип работы приводов клапанов

Приводы клапанов выбираются на основе ряда факторов, включая крутящий момент, необходимый для работы клапана, и потребность в автоматическом срабатывании. Типы приводов включают ручной маховик, ручной рычаг, электродвигатель, пневматический, соленоидный, гидравлический поршень и автоматический привод. Все приводы, кроме ручного маховика и рычага, могут быть адаптированы к автоматическому приводу.

Типы приводов включают ручной маховик, ручной рычаг, электродвигатель, пневматический, соленоидный, гидравлический поршень и автоматический привод. Все приводы, кроме ручного маховика и рычага, могут быть адаптированы к автоматическому приводу.

Ручные, фиксированные и молотковые приводы

Ручные приводы позволяют установить клапан в любое положение, но не позволяют работать в автоматическом режиме. Наиболее распространенным типом механического привода является маховик. К этому типу относятся маховики, прикрепленные к штоку, молотковые маховики и маховики, соединенные со штоком через шестерни.

Маховики, прикрепленные к штоку

Как показано на рисунке справа, штурвалы, прикрепленные к штоку, обеспечивают только механическое преимущество колеса. Когда эти клапаны подвергаются воздействию высоких рабочих температур, их заклинивание затрудняет работу.

Маховик молотка

Как показано на рисунке, маховик молотка свободно перемещается на протяжении части своего оборота, а затем ударяется о выступ на вспомогательном колесе. Вторичное колесо крепится к штоку клапана. При таком расположении клапан можно захлопнуть для плотного закрытия или открыть, если он застрял в закрытом состоянии.

Вторичное колесо крепится к штоку клапана. При таком расположении клапан можно захлопнуть для плотного закрытия или открыть, если он застрял в закрытом состоянии.

Редуктор с ручным управлением

Если для клапана с ручным управлением требуется дополнительное механическое преимущество, крышка клапана оснащается головками редуктора с ручным управлением, как показано на рисунке. Специальный ключ или маховик, прикрепленный к валу-шестерне, позволяет одному человеку управлять клапаном, когда могут потребоваться два человека без преимущества шестерни. Поскольку для выполнения одного оборота штока клапана необходимо несколько оборотов шестерни, время работы больших клапанов исключительно велико. Использование переносных пневмодвигателей, соединенных с валом-шестерней, сокращает время работы клапана.

Приводы с электродвигателями

Электродвигатели обеспечивают ручное, полуавтоматическое и автоматическое управление клапаном. Двигатели используются в основном для функций открытия-закрытия, хотя их можно адаптировать для позиционирования клапана в любой точке открытия, как показано на изображении ниже. Двигатель обычно представляет собой реверсивный высокоскоростной двигатель, соединенный через зубчатую передачу для снижения скорости двигателя и, таким образом, увеличения крутящего момента на штоке. Направление вращения двигателя определяет направление движения диска.

Двигатель обычно представляет собой реверсивный высокоскоростной двигатель, соединенный через зубчатую передачу для снижения скорости двигателя и, таким образом, увеличения крутящего момента на штоке. Направление вращения двигателя определяет направление движения диска.

Электрическое включение может быть полуавтоматическим, например, когда двигатель запускается системой управления. Маховик, который может быть соединен с зубчатой передачей, обеспечивает ручное управление клапаном. Обычно предусмотрены концевые выключатели для автоматической остановки двигателя в положениях полностью открытого и полностью закрытого клапана. Концевые выключатели управляются либо физически положением клапана, либо крутящим моментом двигателя.

Пневматические приводы

Пневматические приводы, как показано на рисунке ниже, обеспечивают автоматическое или полуавтоматическое управление клапаном. Эти приводы преобразуют воздушный сигнал в движение штока клапана за счет давления воздуха, воздействующего на диафрагму или поршень, соединенные со штоком. Пневматические приводы используются в дроссельных клапанах для открытия-закрытия, где требуется быстрое действие. Когда давление воздуха закрывает клапан, а действие пружины открывает клапан, привод называется прямым действием. Когда давление воздуха открывает клапан, а действие пружины закрывает клапан, привод называется реверсивным. В дуплексных приводах воздух подается к обеим сторонам диафрагмы. Перепад давления на диафрагме позиционирует шток клапана. Автоматическая работа обеспечивается, когда воздушные сигналы автоматически контролируются схемой. Полуавтоматическая работа обеспечивается ручными переключателями в схеме клапанов управления подачей воздуха.

Пневматические приводы используются в дроссельных клапанах для открытия-закрытия, где требуется быстрое действие. Когда давление воздуха закрывает клапан, а действие пружины открывает клапан, привод называется прямым действием. Когда давление воздуха открывает клапан, а действие пружины закрывает клапан, привод называется реверсивным. В дуплексных приводах воздух подается к обеим сторонам диафрагмы. Перепад давления на диафрагме позиционирует шток клапана. Автоматическая работа обеспечивается, когда воздушные сигналы автоматически контролируются схемой. Полуавтоматическая работа обеспечивается ручными переключателями в схеме клапанов управления подачей воздуха.

Гидравлические приводы

Гидравлические приводы обеспечивают полуавтоматическое или автоматическое позиционирование клапана, аналогично пневматическим приводам. Эти приводы используют поршень для преобразования сигнального давления в движение штока клапана. Гидравлическая жидкость подается к любой стороне поршня, а другая сторона сливается или прокачивается. В качестве гидравлической жидкости используется вода или масло. Электромагнитные клапаны обычно используются для автоматического управления гидравлической жидкостью, чтобы открывать или закрывать клапан. Ручные клапаны также можно использовать для управления гидравлической жидкостью; тем самым обеспечивая полуавтоматическую работу.

В качестве гидравлической жидкости используется вода или масло. Электромагнитные клапаны обычно используются для автоматического управления гидравлической жидкостью, чтобы открывать или закрывать клапан. Ручные клапаны также можно использовать для управления гидравлической жидкостью; тем самым обеспечивая полуавтоматическую работу.

Клапаны с автоматическим управлением

Клапаны с автоматическим управлением используют системную жидкость для позиционирования клапана. Предохранительные клапаны, предохранительные клапаны, обратные клапаны и конденсатоотводчики являются примерами клапанов с автоматическим приводом. Все эти клапаны используют некоторые характеристики жидкости системы для приведения в действие клапана. Для работы этих клапанов не требуется никакого источника энергии вне системы.

Клапаны с электромагнитным управлением

Клапаны с электромагнитным управлением обеспечивают автоматическое позиционирование клапана при открытии-закрытии, как показано на рисунке ниже. Большинство клапанов с соленоидным приводом также имеют ручное дублирование, которое позволяет вручную позиционировать клапан до тех пор, пока блокировка позиционируется вручную. Соленоиды позиционируют клапан, притягивая магнитный стержень, прикрепленный к штоку клапана. В одинарных соленоидных клапанах давление пружины препятствует движению стержня, когда на соленоид подается питание. Эти клапаны могут быть устроены таким образом, что питание соленоида либо открывает, либо закрывает клапан. Когда питание соленоида отключено, пружина возвращает клапан в противоположное положение. Два соленоида могут использоваться для открытия и закрытия путем подачи питания на соответствующий соленоид.

Большинство клапанов с соленоидным приводом также имеют ручное дублирование, которое позволяет вручную позиционировать клапан до тех пор, пока блокировка позиционируется вручную. Соленоиды позиционируют клапан, притягивая магнитный стержень, прикрепленный к штоку клапана. В одинарных соленоидных клапанах давление пружины препятствует движению стержня, когда на соленоид подается питание. Эти клапаны могут быть устроены таким образом, что питание соленоида либо открывает, либо закрывает клапан. Когда питание соленоида отключено, пружина возвращает клапан в противоположное положение. Два соленоида могут использоваться для открытия и закрытия путем подачи питания на соответствующий соленоид.

Клапаны с одинарным электромагнитным клапаном называются открыто открытыми или закрытыми при отказе в зависимости от положения клапана при обесточенном соленоиде. Соленоидные клапаны Fail open открываются под давлением пружины и закрываются при подаче питания на соленоид. Закрытые электромагнитные клапаны закрываются под давлением пружины и открываются при подаче питания на соленоид. Двойные электромагнитные клапаны обычно выходят из строя «как есть». То есть положение клапана не меняется, когда оба соленоида обесточены. Одним из применений электромагнитных клапанов являются воздушные системы, например те, которые используются для подачи воздуха к приводам пневматических клапанов. Электромагнитные клапаны используются для управления подачей воздуха к пневматическому приводу и, таким образом, положением клапана с пневматическим приводом.

Закрытые электромагнитные клапаны закрываются под давлением пружины и открываются при подаче питания на соленоид. Двойные электромагнитные клапаны обычно выходят из строя «как есть». То есть положение клапана не меняется, когда оба соленоида обесточены. Одним из применений электромагнитных клапанов являются воздушные системы, например те, которые используются для подачи воздуха к приводам пневматических клапанов. Электромагнитные клапаны используются для управления подачей воздуха к пневматическому приводу и, таким образом, положением клапана с пневматическим приводом.

Скорость силовых приводов

Соображения безопасности предприятия диктуют скорость для некоторых предохранительных клапанов. Там, где система должна быть очень быстро изолирована или открыта, требуется очень быстрое срабатывание клапана. Когда открытие клапана приводит к впрыскиванию относительно холодной воды в горячую систему, необходимо более медленное открытие, чтобы свести к минимуму тепловой удар. Инженерный проект выбирает привод для предохранительных клапанов на основе требований к скорости и мощности, а также доступности энергии для привода.

Как правило, наиболее быстрое срабатывание обеспечивается гидравлическими, пневматическими и электромагнитными приводами. Однако соленоиды не подходят для больших клапанов, потому что их размер и требования к мощности будут чрезмерными. Кроме того, для гидравлических и пневматических приводов требуется система подачи гидравлической или пневматической энергии. Скорость срабатывания в любом случае можно установить, установив отверстия соответствующего размера в гидравлических или пневматических линиях. В некоторых случаях клапан закрывается давлением пружины, которому противостоит гидравлическое или пневматическое давление, удерживающее клапан открытым.

Электрические двигатели обеспечивают относительно быстрое срабатывание. Фактическая скорость клапана определяется комбинацией скорости двигателя и передаточного отношения. Эта комбинация может быть выбрана для обеспечения полного хода клапана в диапазоне примерно от двух до нескольких секунд.

Индикация положения клапана

Операторам требуется индикация положения определенных клапанов, чтобы обеспечить грамотное управление установкой. Для таких клапанов предусмотрена дистанционная индикация положения клапана в виде габаритных огней, которые указывают, открыты ли клапаны или закрыты. В схемах дистанционной индикации положения клапана используется датчик положения, определяющий положение штока и диска или положение привода. Одним из типов датчиков положения является механический концевой выключатель, который физически приводится в действие движением клапана.

Для таких клапанов предусмотрена дистанционная индикация положения клапана в виде габаритных огней, которые указывают, открыты ли клапаны или закрыты. В схемах дистанционной индикации положения клапана используется датчик положения, определяющий положение штока и диска или положение привода. Одним из типов датчиков положения является механический концевой выключатель, который физически приводится в действие движением клапана.

Другим типом являются магнитные переключатели или трансформаторы, которые воспринимают движение своих магнитных сердечников, которые физически приводятся в действие движением клапана.

Локальная индикация положения клапана относится к некоторым визуально различимым характеристикам клапана, которые указывают положение клапана. Положение клапана с поднимающимся штоком указывается положением штока. Клапаны с невыдвижным штоком иногда имеют небольшие механические указатели, которые приводятся в действие приводом клапана одновременно с работой клапана. Клапаны с механическим приводом обычно имеют механический указатель, который обеспечивает локальную индикацию положения клапана. С другой стороны, некоторые клапаны не имеют функции индикации положения.

Клапаны с механическим приводом обычно имеют механический указатель, который обеспечивает локальную индикацию положения клапана. С другой стороны, некоторые клапаны не имеют функции индикации положения.

Обзор приводов клапанов

- Ручные приводы являются наиболее распространенным типом приводов клапанов. Ручные приводы включают маховики, прикрепленные непосредственно к штоку клапана, и маховики, прикрепленные через шестерни, чтобы обеспечить механическое преимущество.

- Приводы с электродвигателями состоят из реверсивных электродвигателей, соединенных со штоком клапана через зубчатую передачу, которая снижает скорость вращения и увеличивает крутящий момент.

- Пневматические приводы используют давление воздуха на одной или обеих сторонах диафрагмы, чтобы обеспечить усилие для позиционирования клапана.

- Гидравлические приводы используют жидкость под давлением на одной или обеих сторонах поршня для обеспечения усилия, необходимого для позиционирования клапана.

- Соленоидные приводы имеют магнитную заглушку, прикрепленную к штоку клапана. Сила для позиционирования клапана исходит от магнитного притяжения между стержнем клапана и катушкой электромагнита в приводе клапана.

Ссылки..

АУМА Роторк

Как работает электрический привод клапана?

Опубликовано RWVC на | Комментарии к записи Как работает электрический привод клапана отключены?

Электрические приводы клапанов управляют открытием и закрытием клапанов. Они могут обеспечивать как прямолинейное, так и вращательное движение и работать с различными типами клапанов, включая шаровые и поворотные затворы. Электрические приводы клапанов реагируют на запросы через системы дистанционного управления или централизованные системы управления технологическим процессом, что делает их бесценными для управления системами, которые труднодоступны или расположены на большой площади. Системы управления технологическими процессами могут управлять электрическими приводами из централизованной системы для подачи запланированных и запрограммированных команд, что позволяет организациям автоматизировать систему и повысить надежность.

Системы управления технологическими процессами могут управлять электрическими приводами из централизованной системы для подачи запланированных и запрограммированных команд, что позволяет организациям автоматизировать систему и повысить надежность.

В целом электрические приводы клапанов становятся все более чувствительными, технологически совершенными и простыми в использовании. В следующем руководстве объясняется, что вам нужно знать о работе этих компонентов, а также о том, что необходимо для их установки и использования.

Компоненты электрического привода

В отличие от других приводов клапанов, электрические приводы содержат двигатели, которые могут преобразовывать электричество в линейное или вращательное движение для открытия, закрытия или регулировки соответствующего клапана. Различные электрические приводы управляют различными видами движения; четвертьоборотный привод, например, повернет механизм клапана 90 градусов, что полностью открыто.

Важно выбрать электрический привод клапана, работающий от напряжения, подходящего для системы вашего предприятия. Эти системы различаются в зависимости от того, использует ли оператор источники питания переменного тока (AC) или постоянного тока (DC).

Эти системы различаются в зависимости от того, использует ли оператор источники питания переменного тока (AC) или постоянного тока (DC).

Некоторые из наиболее популярных типов напряжений:

- 12 VAC

- 12 VDC

- 24 Вак

- 24 В пост. включая концевой выключатель, проводку и зубчатую передачу. Все эти детали размещены в компактном защитном корпусе.

Требования к крутящему моменту для электрических приводов клапанов

Крутящий момент — это вращательное усилие, создаваемое приводом для закрытия поворотного клапана. Электрические приводы могут генерировать эту силу, передавая ее на выходной вал, а затем на шток клапана. Когда к штоку клапана прикладывается давление, отверстие клапана открывается или закрывается.

Приводы имеют различные уровни мощности двигателя (мощности) в зависимости от крутящего момента, который они должны обеспечить. Важно выбирать приводы в зависимости от требуемого для клапана пускового момента. «Момент отрыва» — это мощность, необходимая для инициирования переключения из статического открытого положения в закрытое или наоборот.

Это самый высокий уровень крутящего момента, необходимый для работы системы.

Это самый высокий уровень крутящего момента, необходимый для работы системы. Процесс монтажа

При монтаже электрических приводов клапанов используйте прочные стандартные детали. Многие приводы и монтажное оборудование используют стандарты ISO 5211 для соединений, что обеспечивает беспроблемную совместную работу различных марок и компонентов.

Для монтажа вам потребуется как минимум три компонента:

- Втулка

- Шток для соединения с головкой клапана

- Фланец, крепящий привод к клапану

Для различных приводов требуются разные типы фланцев в зависимости от крутящего момента и имеющихся крепежных деталей.

Как выбрать электрический привод клапана

Электрические приводы клапана могут сделать гидравлические системы более безопасными и простыми в управлении. Они особенно полезны, если вам нужно расширить или обновить вашу систему и сделать ее более сложной.

Вот некоторые параметры, которые могут помочь вам принять решение:

- Крутящий момент: Учитывайте общие требования к крутящему моменту и пусковому моменту системы.

Вторичные факторы, влияющие на крутящий момент, включают вязкость жидкости и размер клапана.

Вторичные факторы, влияющие на крутящий момент, включают вязкость жидкости и размер клапана. - Требования к напряжению: Определить тип тока и мощность источника питания на месте установки привода.

- Монтажное соединение клапана: Различные фланцы, приводы и условия монтажа могут ограничить ваш выбор электрического привода клапана.

- Степень защиты IP: Степень защиты , установленная стандартом IEC 60529, имеет различные уровни защиты от факторов окружающей среды, таких как влага и пыль.

- Сертификация защиты корпуса: Аналогичным образом, защитный корпус и корпуса должны быть в состоянии действовать как барьер против опасностей, характерных для окружающей среды.

- Отказоустойчивость: Встроенные электрические приводы клапанов могут быть запрограммированы с автоматическими настройками, которые вступают в силу в случае потери питания, аварийной ситуации или отказа системы.

- Модуляция: Некоторые приводы могут управлять расходом жидкости, модулируя его, в то время как другие допускают только управление ВКЛ/ВЫКЛ.

- Применение: Материал жидкости, температура и другие факторы предполагаемого применения также могут повлиять на то, какой клапан с электроприводом будет работать лучше всего.

Клапаны с электроприводом от RED-WHITE VALVE CORP.

В RED-WHITE VALVE CORP. мы обслуживаем различные отрасли промышленности, предоставляя мощные интегрируемые электрические приводы для клапанов.

Эти отрасли включают:

- Сельское хозяйство

- Продукты питания и напитки

- Системы отопления, вентиляции и кондиционирования

- Нефть и газ

- Бумажная масса

- Производство электроэнергии

- Очистка сточных вод

Для получения более подробной информации о нашем исключительном мастерстве и технических характеристиках см.