Как создать двухканальный универсальный фазовый регулятор с нуля. Какие компоненты потребуются для его сборки. Как правильно изготовить печатную плату в домашних условиях. Какие этапы включает процесс сборки устройства.

Компоненты и функциональность двухканального фазового регулятора

Двухканальный универсальный фазовый регулятор представляет собой сложное электронное устройство с широким функционалом. Рассмотрим его основные компоненты и возможности:

- Микроконтроллер ATtiny26 для ПИД-регулирования и индикации

- 10-битный встроенный АЦП для обработки сигналов с датчиков

- Усилитель LM358 для предварительной обработки сигналов

- Регистр 74ALS573 для управления индикацией

- Двухразрядный семисегментный индикатор

- Кнопки управления «+», «-«, «Mode», «Func», «Power»

- Оптопары 4N35 для развязки с силовой частью

- Симисторы для управления мощной нагрузкой

- EEPROM 24С04 для регистрации и хранения данных

Устройство способно контролировать температуру в двух независимых зонах, например, в верхней и нижней части вакуумной печи. При этом один из каналов может быть не задействован, превращая регулятор в одноканальный. Кроме того, без симисторов устройство может работать как цифровая паяльная станция.

Подготовка к изготовлению печатной платы

Процесс изготовления печатной платы начинается с подготовки необходимых материалов и инструментов. Что потребуется для работы?

- Фольгированный текстолит

- Калька или прозрачная пленка для печати

- Фоторезист

- Ультрафиолетовая лампа

- Щелочь для проявления

- Хлорное железо для травления

- Растворитель для удаления фоторезиста

- Флюс и припой для лужения

Первым шагом является подготовка топологии платы. Её можно нарисовать вручную или использовать специальные программы для проектирования печатных плат. Готовый рисунок необходимо распечатать на прозрачной пленке или кальке в трех экземплярах для лучшего результата.

Процесс изготовления печатной платы фотоспособом

Изготовление печатной платы фотоспособом включает несколько ключевых этапов:

- Нанесение фоторезиста на фольгированный текстолит

- Совмещение трех слоев топологии и экспонирование платы ультрафиолетом

- Проявление засвеченных участков в щелочном растворе

- Травление платы в растворе хлорного железа

- Удаление оставшегося фоторезиста растворителем

После экспонирования засвеченные участки фоторезиста становятся синими. Это позволяет визуально контролировать качество засветки. Травление в свежем растворе хлорного железа обычно занимает 3-5 минут. Важно не передержать плату в растворе, чтобы не началось подтравливание дорожек.

Финальная обработка и подготовка платы к монтажу

После травления и очистки от фоторезиста плату необходимо подготовить к монтажу компонентов. Какие шаги включает этот процесс?

- Лужение платы с помощью активного флюса и легкоплавкого припоя (например, сплава Розе)

- Отмачивание платы в воде не менее суток для удаления остатков флюса

- Нанесение маркировки компонентов с помощью мелованной бумаги

- Сверление монтажных отверстий

Лужение обеспечивает лучшую адгезию припоя при последующем монтаже и защищает медные дорожки от окисления. Отмачивание после лужения важно для удаления остатков активного флюса, которые могут вызвать коррозию в будущем. Маркировка компонентов облегчает процесс сборки и последующего обслуживания устройства.

Особенности монтажа и настройки компонентов

Монтаж компонентов на подготовленную плату требует внимательности и аккуратности. На что следует обратить особое внимание?

- Правильная ориентация полярных компонентов (электролитических конденсаторов, диодов, микросхем)

- Использование антистатических мер предосторожности при работе с микроконтроллером и другими чувствительными компонентами

- Качественная пайка с использованием флюса и припоя, подходящих для электроники

- Проверка отсутствия коротких замыканий после монтажа каждого компонента

После завершения монтажа необходимо провести настройку устройства. Это включает калибровку АЦП, настройку коэффициентов усиления для каждого канала с помощью многооборотных потенциометров, а также программирование микроконтроллера и EEPROM.

Применение и возможности использования готового устройства

Готовый двухканальный фазовый регулятор обладает широкими возможностями применения. В каких областях он может быть использован?

- Контроль температуры в промышленных печах и термокамерах

- Управление системами отопления и кондиционирования

- Регулирование мощности электроприборов

- Использование в качестве цифровой паяльной станции

- Автоматизация процессов в сельском хозяйстве (например, в теплицах или овощехранилищах)

Благодаря возможности регистрации данных в EEPROM, устройство позволяет вести долговременный мониторинг контролируемых параметров. Это может быть полезно для анализа эффективности работы системы и оптимизации процессов.

Перспективы модернизации и расширения функционала

Разработанное устройство имеет потенциал для дальнейшего усовершенствования. Какие возможности открываются для его модернизации?

- Добавление интерфейса для связи с компьютером (например, USB) для более удобного анализа данных

- Расширение количества каналов управления

- Интеграция с системами «умного дома»

- Добавление беспроводного управления (Wi-Fi, Bluetooth)

- Разработка мобильного приложения для удаленного мониторинга и управления

Одним из перспективных направлений является объединение функционала устройства с возможностями USB. Это позволит не только обеспечить питание устройства от компьютера, но и реализовать удобный интерфейс для настройки и анализа данных.

Вопросы безопасности при работе с силовой электроникой

При разработке и использовании устройств, работающих с сетевым напряжением, критически важно соблюдать меры безопасности. Какие основные правила следует учитывать?

- Использование качественной изоляции между силовой и управляющей частями схемы

- Применение предохранителей и устройств защитного отключения

- Правильный подбор компонентов с учетом максимальных токов и напряжений

- Обеспечение адекватного охлаждения силовых элементов

- Проведение тщательного тестирования перед подключением к реальной нагрузке

Важно помнить, что работа с высоким напряжением требует соответствующей квалификации и опыта. При отсутствии необходимых знаний лучше обратиться к специалистам для проверки и настройки устройства.

Рождённый с паяльником — LiveJournal

Доброго времени суток. Камраден, пост оВаяем тут одну железяку с кучей СОМ-портов, работающую под линем. И для отладки драйверов и железа ваяю программу тестирования СОМ-портов. Чтобы не изобретать велосипед за основу была взята программа linux-serial-test (рекомендую программулинку заценить нуждающимся).

Эмпирическим путём мы поняли, что при передаче данных в порт, они записываются в промежуточный буфер, а от туда уже передаются в СОМ-порт (америку мы не открыли, просто открыли размер этого буфера). Оказалось, что он занимает 4 килобайта. Получается забавная вещь, что вызывая процедуру передачи данных, по готовности порта

[спойлер примера кода]

void process_write_data()

{

int count = 0;

unsigned char write_data[1024] = {0}; //буфер 1 килобайт

while (1) {

int i;

for (i = 0; i < sizeof(write_data); i++) { //заполняем буфер данными

write_data[i] = _write_count_value;

_write_count_value++;

}

int c = write(_fd, &write_data, sizeof(write_data));

if (c > 0) {

_write_count += c;

count += c;

}

if (c < sizeof(write_data)) { //проверяем всё ли передали?

_write_count_value -= sizeof(write_data) - c;

break; //да, всё, выходим из цикла

} else {

count += c;

}

}

}

Мы не можем быть уверенны в том, что данные передались. Фактически получается так, что система нам говорит о готовности передачи, мы продолжаем укладываем туда данные, а фактически мы укладываем 4 килобайта внутреннего буффера, и данные ещё даже не начали передаваться.

Внимание вопросы:

1. Возможно ли изменить с помощью, например, ioctl размер буфера записи/чтения (драйвер пока перепахивать не очень хочется)?

2. Есть ли возможность сделать более real time передачу через СОМ-порт (со стороны user space и kernel space)?

ru-radio-electr.livejournal.com

про питание (просто история) — Рождённый с паяльником — LiveJournal

Казалось бы простоя вещь — подать +12 вольт на СТМ-овскую нуклею (446 в данном случае). А вот не всегда…Отлаживал я тут на днях одно поделие на СТМ, и естественно нужно его для начала запитать. PCB пока полупустая, для простоты аксиоматики, кроме собственно нуклеи, ftdi и мелочи для связи с видеокамерой и нет ничего. (то, что STM32 неплохо работает по USB без ftdi я знаю — но заказчики порой такие заказчики…)

В итоге, схема питания получается такая — +12 с лабораторного источника на плату, там сходу диод имени товарища Шотки (MBR0520L), электролит на землю (2200.0), и пошло на ногу Vin нуклеи, там по дороге еще несколько 10nF керамических кондеров тоже на землю. Все, больше ничего.

Включаю. Естественно, работает — куда денется, потребление 3мА, все хорошо. Запускается прошивка, разгоняет АЦП до максимума, начинает дергать порты — потребление поднимается до 130мА — и тут напряжение на входе СТМ проседает до 7 вольт, диод Шотки превращается точечный тепловой источник. Гм… Говорю себе я. Что-то не так. Выпаиваю диод, проверяю — на нем действительно на постоянном токе падает около 3 вольт при токе около 150 мА. Поминаю недобрым словом китайцев с их пониманием РОСХа (перегрели, сволочи, бессвинцовым припоем), впаиваю новый диод — вижу ту же картинку. Понятно, говорю, видимо партия такая… Но коллега проверят новый диод из линейки до включения — все отлично, чуть меньше 0.2 в падение, как в даташите. Ага. Впаиваю, включаю. Опять оно. В мой мозг закрадывается нехорошее подозрение по имени «паразитная генерация», и, не дав себе подумать слишком долго («Так трусами нас делает раздумье»), напаиваю керамики 220uF параллельно электролиту — напряжение поднимается на 1 вольт. Оба-на… Заменяю диод снова — пожалте, +11.83 как доктор прописал. Ради интереса отрываю керамику — напряжения проседает, диод греется, и после примерно 5 сек работы в таком режиме поджаривается, и начинает просаживать напряжение даже с керамическим кондером до 8 вольт.

То есть понятно, что это какая-то достаточно выскочастотная генерация. Но на роль активного элемента претендент только один — тот самый диод Шотки. Но разве такое возможно?

Проблемы нет — я просто вместо 2200 электролита поставлю десяток 220 керамики (емкость взята не совсем с потолка, сильно уменьшить нельзя, не процессор там главный потреблятор). Но забавно, может пригодится кому при случае.

ru-radio-electr.livejournal.com

Рождённый с паяльником — LiveJournal

? LiveJournal- Main

- Ratings

- Interesting

- Disable ads

- Login

- CREATE BLOG Join

-

English

(en)

- English (en)

- Русский (ru)

- Українська (uk)

- Français (fr)

- Português (pt)

- español (es)

- Deutsch (de)

- Italiano (it)

- Беларуская (be)

ru-radio-electr.livejournal.com

Рождённый с паяльником — LiveJournal

Станцияworklog

Подробный worklog процесса изготовления с накатной маркировкой.

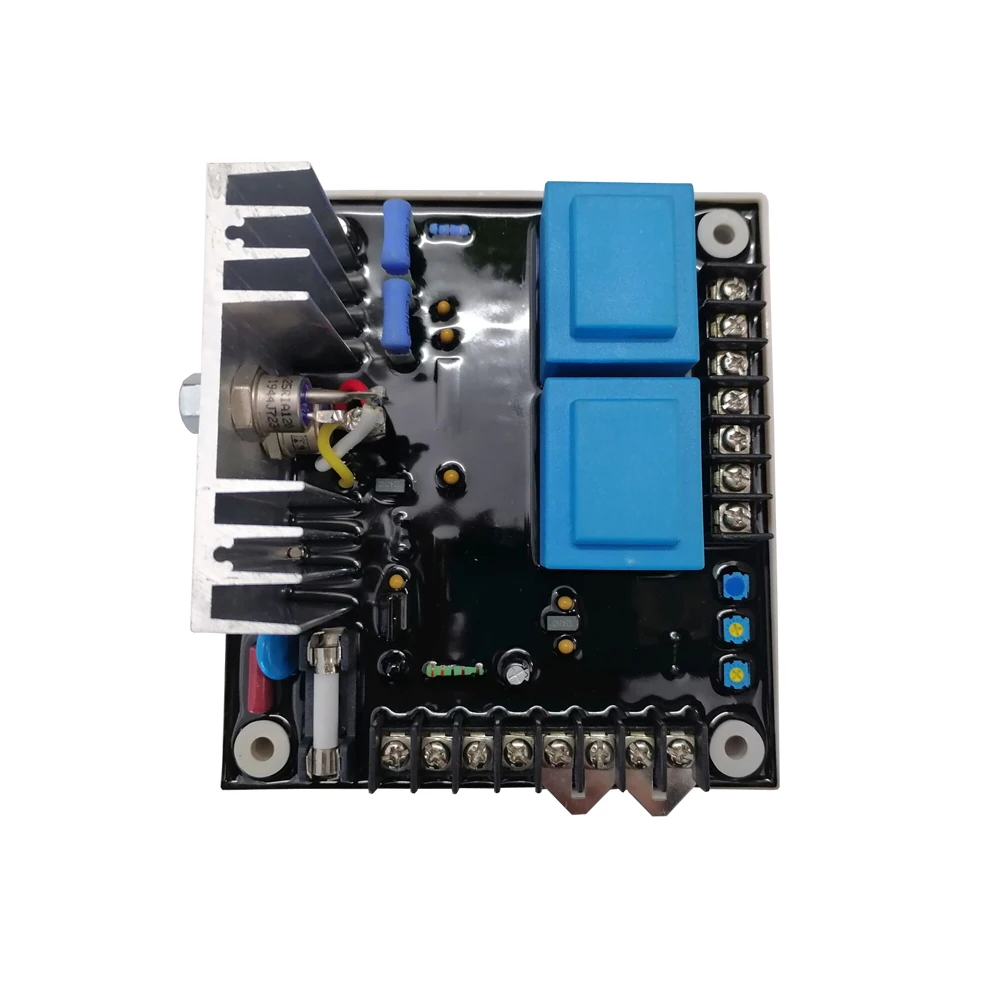

Двухканальный универсальный фазовый регулятор. ПИД регулирование и индикацию осуществляет ATtiny26. Для этого с датчиков через усилитель LM358 сигналы идут на встроенный 10 битный АЦП МК. Все необходимые смещения нуля делаются программно. Холодный спай не нужен (записывается в EEPROM при калибровке). Наклон кривой (коэф. усиления) выставляется многооборотником в усилителе для каждого канала. С помощью дополнительного регистра на 74ALS573 (1533ИР33) отображается температура на двух 3-х сегментных «восьмерках» (хотя не обязательно температура). Под каждой восьмеркой находятся кнопки управления «+», «-«, «Mode». Также имеется «Func» и «Power».

Для опторазвязки с КР1182ПМ1 используются простейшие 4N35. Если нагрузка меньше 100Вт, то дополнительный симмистор не нужен. С симмистором, например ВТ136, на радиаторе типа KG247, нагрузка до 1кВт. С выносными симмисторами — 10кВт. Кроме того рядом с tiny26 стоит 24С04 для ежедневной (ежечасной, ежеминутной) регистрации и записи температуры.

На работе этот девайс должен контроллировать температуру в верней и нижней зоне вакуумной печи. В овощехранилище этот девайс может работать как термостат. Т.к. не запаивая один канал, получается одноканальный регулятор. Не запаивая симмисторы — цифровая паяльная станция (откуда и название).

Через разъем можно скопировать ежедневное изменение температуры. Предположительно связка tiny12+24C04 — чтобы донести до компьютера и посмотреть. Разъем подобный USB. Если взять исходники USB Objective Development, то можно объединить их.

Силовая часть:

Управляющая часть:

Дисплей и клавиатура:

Изготовление

Итак, готовим топологию будущей платы.

Размечаем на листе место печати

Приклеиваем кальку на быстрый канцелярский клей.

Делаем три копии рисунка.

Уже покрашенные заготовки у меня хранятся в таких конвертах.

Засвечиваем, предварительно совместив все три слоя.

Уже засвеченные области становятся синими.

Смываем щелочью засвеченные участки.

Готовим раствор хлорного железа, или используем старый.

Травим плату.

В свежем растворе это занимает 3-5 минут. После промывки.

Смываем растворителем фоторезист.

Спомощью активного флюса и сплава Розе лудим плату. Затем отправляем на отмачивание не менее суток.

В подобных журналах используют мелованную бумагу. Она замечательно подходит для маркировки и ЛУТ.

ru-radio-electr.livejournal.com