Как правильно спроектировать печатную плату. Какие основные правила нужно соблюдать при разработке PCB. На что обратить внимание при выборе компонентов и трассировке платы. Как избежать типичных ошибок новичков в проектировании печатных плат.

Правило 1: Правильный выбор ширины проводников

Одна из самых распространенных ошибок начинающих разработчиков — использование слишком тонких проводников на печатной плате. Многие оставляют значение ширины по умолчанию, которое обычно составляет около 0,15 мм. Это может привести к ряду проблем:

- Падение напряжения на проводниках

- Перегрев проводников при больших токах

- Увеличение паразитной индуктивности

- Низкая механическая прочность

Как правильно выбрать ширину проводника? Используйте максимально возможную ширину, которая позволяет развести все цепи. Для большинства сигнальных цепей оптимальная ширина составляет 0,3-0,5 мм. Для цепей питания и земли ширина должна быть еще больше — 1-2 мм и более.

Правило 2: Корректное подключение к выводам компонентов

При подключении проводников к контактным площадкам компонентов важно соблюдать правило 80%. Ширина проводника должна составлять примерно 80% от ширины контактной площадки. Это обеспечивает:

- Хорошую механическую прочность соединения

- Отсутствие проблем при монтаже компонентов

- Оптимальное распределение тока

Слишком тонкий или слишком широкий проводник приводит к проблемам. В первом случае соединение получается непрочным, во втором — возникают сложности при пайке.

Правило 3: Особое внимание цепям питания

Цепи питания требуют повышенного внимания при проектировании платы. Основные рекомендации:

- Использовать максимально широкие проводники

- Прокладывать питание через развязывающие конденсаторы

- Располагать конденсаторы максимально близко к выводам питания микросхем

- Применять полигоны для шин питания и земли

Соблюдение этих правил позволяет минимизировать падение напряжения, уменьшить помехи и обеспечить стабильную работу устройства.

Правило 4: Грамотная разводка земли

Правильная разводка цепи земли (GND) критически важна для работоспособности устройства. Основные рекомендации:

- Использовать сплошной полигон для земли

- В многослойных платах выделять отдельный слой под землю

- Обеспечивать кратчайший путь для возвратных токов

- Не допускать разрывов в земляном полигоне

Ошибки в разводке земли приводят к нестабильной работе, наводкам и помехам. Особенно важно уделять внимание земле в высокочастотных и аналоговых схемах.

Правило 5: Соблюдение зазоров между проводниками

Минимальные зазоры между проводниками определяются технологическими возможностями производства. Но для надежной работы устройства этого часто недостаточно. На что обратить внимание:

- Для низковольтных цепей зазор 0,2-0,3 мм обычно достаточен

- Для высоковольтных цепей (более 50В) зазор нужно увеличивать

- Учитывать влажность и загрязненность окружающей среды

- При работе на высоте зазоры должны быть больше

Недостаточные зазоры могут привести к пробою изоляции между проводниками и выходу устройства из строя.

Правило 6: Обеспечение гальванической развязки

При наличии в устройстве гальванически развязанных частей (например, через оптроны или трансформаторы) особое внимание нужно уделить зазорам между этими частями на плате. Основные правила:

- Четко разграничивать низковольтную и высоковольтную части

- Обеспечивать зазор между частями не менее 4-5 мм

- В зоне развязки не размещать другие цепи

- При необходимости делать вырезы в плате для увеличения пути утечки

Нарушение правил гальванической развязки может привести к пробою изоляции и выходу из строя компонентов устройства.

Правило 7: Оптимальное использование переходных отверстий

Переходные отверстия (vias) позволяют соединять проводники на разных слоях платы. Однако их чрезмерное использование приводит к проблемам. Основные рекомендации:

- Минимизировать количество переходных отверстий

- Для соединения двух точек использовать не более 1-2 переходных отверстий

- Размещать переходные отверстия на достаточном расстоянии друг от друга

- Не располагать переходные отверстия под компонентами

Оптимальное использование переходных отверстий позволяет сделать плату более технологичной и надежной.

7 правил проектирования печатных плат / Хабр

Приветствую! В процессе обсуждения статьи товарища KSVl была озвучена необходимость небольшого пособия по проектированию печатных плат. Очень часто на хабре я вижу статьи в стиле «5 правил оформления кода» или «5 шагов к успешному проекту», то есть очень удобные собрания тезисов по определенной теме. К сожалению подобных статей по разработке электроники мало и это плохо…

Пролог

Все описанные в статье правила, являются самыми базовыми и ориентированы исключительно на совсем начинающих разработчиков для которых электроника просто хобби. Сразу хочу отметить, что данная статья не претендует на абсолютную истину и все объяснения даны в вольной форме.

Наверняка найдутся люди, которые скажут: «Да и так ведь работает, зачем что-то менять?». И вот тут увы, я не готов тратить силы и переубеждать вас. Одни хотят все делать хорошо, качественно и надежно, другим же не дано понять этого желания.

Источники информации на которых базируются описанные в статье правила:

- Курс общей физики и электротехники. Все в пределах 1-го курса ВУЗа

- Книги Говарда Джонса «Конструирование высокоскоростных цифровых устройств: начальный курс черной магии» и «Высокоскоростная передача цифровых данных: высший курс черной магии»

- Стандарты IPC, например, IPC-2221A. Бывает перевод на русском (старая версия) и оригинал последних версий на английском

- Собственный опыт

Правило №1 — Ширина проводника

Ошибка — очень часто начинающие разработчики используют ту ширину проводников (дорожек), которая стоит по умолчанию в используемой САПР. В упомянутой ранее статье, автор использовал EasyEDA и там базовое значение ширины стоит 6 mils, то есть около 0.15 мм. Данная ширина проводников использована практически везде и это плохо, ибо ведет к ряду проблем.

Проблема №1 — падение напряжения. Все мы помни закон Ома из которого следует, что чем меньше площадь сечения проводника, тем больше его сопротивление. Чем больше сопротивление проводника, тем больше на нем упадет напряжение.

Проблема №2 — нагрев проводника. Тут все тот же закон Ома, мощность выделяемая на проводнике пропорциональна его сопротивлению, то есть чем больше сопротивление, тем больше тепла выделится на проводнике. Дорогу 0.15 мм ток в 5-10А легко испарит.

Проблема №3 — паразитная индуктивность. Этот момент к базовым вряд ли уже относится, но знать про него надо. Чем меньше сечение проводника, тем больше его индуктивность. То есть любой проводник на самом деле не просто «кусок меди», это составной компонент из активного сопротивления, индуктивности и паразитной емкости. Если эти параметры слишком высоки, то они начинают негативно отражаться на работе схемы. Чаще они проявляются частотах больше 10 МГц, например, при работе с SPI.

Проблема №4 — низкая механическая прочность. Думаю не надо объяснять, что дорожка шириной 2 мм более прочно прикреплена к текстолитовой основе, чем дорожка 0.15 мм. Ради интереса возьмите заводскую ненужную плату и поковыряйте ее.

Решение — используйте максимально возможную ширину проводников. Если проводник можно провести с шириной 0.6 мм, то это лучше, чем провести его шириной 0.15 мм.

Пример:

1) Плохо

2) Хорошо

Правило №2 — Подключение к выводам

Под выводами подразумевается контактная площадка компонента (pad), переходные отверстия (via) и прочие объекты, которые на плате мы соединяем с помощью проводников (дорожек).

Ошибка — бывают две крайности. В одной, разработчик совершает ошибку из правила №1 и подключает дорожку 0.15 мм к выводу smd резистора 1206. В другом случае наоборот, использует проводник ширина которого равна ширине контактной площадки. Оба варианта плохие.

Проблема №1 — низкая механическая прочность. При нескольких попытках перепайки компонента, площадка или дорожка просто отслоятся от текстолитовой основы печатной платы.

Проблема №2 — технологические проблемы с монтажом платы. Хотя это станет проблемой, если вы начнете заказывать в Китае не только платы, но и сборку. Вам конечно соберут, но % брака вырастает.

Решение — ширина проводника, подключаемого к контактной площадке, должна составлять примерно 80% от ширины этой площадки.

Пример:

1) Плохо

2) Хорошо

Размер площадки конденсатора 1206 в данном случае составляет 1.6 х 1 мм. Соответственно для подведения сигнала снизу используется дорожка равная 80% от ширины площадки, то есть 0.8 мм (80% от 1 мм). Для подведения сигнала справа используется дорожка толщиной 1.2 мм (примерно 80% от 1.6 мм). Ширина площадки у микросхемы в корпусе SOIC-8 равна 0.6 мм, поэтому подводить нужно сигнал с помощью дорожки около 0.5 мм.

Стоит понимать, что данный вариант является идеальным. Переход из 1.2 мм в 0.5 мм вам наверняка не понравится — лишняя возня. Его можно избежать. Для этого обычно принимают ширину дорожки относительно минимального pad-а (площадки), то есть в данном случае можно сделать вот так:

Как видите, я выбрал ширину проводника по минимальной площадке, то есть по площадке вывода микросхемы в корпусе SOIC-8. Такой упрощение допустимо, но его стоит применять с умом.

Правило №3 — Цепи питания

Теперь рассмотрим случай, когда упрощение в отношение правила №2 просто недопустимо, а именно — проектирование цепей питания. Данной правило опирается на два предыдущих и является частным, но пожалуй самым критичным случаем.

Ошибка — пренебрежение правилами №1 и №2 при проектирование цепей питания.

Проблема №1 — на выходе вашего стабилизатора напряжения строго +3.3В. Вы включаете устройство и наблюдаете, что микросхема ведет себя неадекватно, АЦП измеряет не точно и периодически выключается. Вы измеряете напряжение на ногах потребителя (микросхемы) и обнаруживаете вместо +3.3В всего лишь +2.6В.

Проблема №2 — ваш DC-DC преобразователь не запускается, либо на выходе имеет большие пульсации.

Проблема №3 — в попытках найти неисправность, вы ставите щуп осциллографа на линию +3.3В и обнаруживаете там вместо постоянного напряжения какие-то страшные пульсации и помехи.

Решение — соблюдаем особо строго и фанатично правила №1 и №2. Дорожки максимально широкие. Питание должно приходить на микросхему через керамический конденсатор, который по возможности ставят ближе к выводу этой микросхемы.

Пример:

1) Плохо

2) Хорошо

Что я сделал чтобы стало хорошо:

1) Дорожка питания VCC3V3 теперь подходит не в обход конденсатора, а через него. То есть сначала на конденсатор, а затем уже на вывод микросхемы

2) Переходное отверстие (via) я использовал размером 1.2/0.6 мм. Да, согласно требованиям для 4 класса точности (стандартного), я могу использовать переходное отверстие размером 0.7/0.3 мм, но делать этого не стал и применил более габаритный переход. Это позволило уменьшить его сопротивление и пропустить больший ток

3) Шина питания, которая приходит от стабилизатора у меня теперь не 0.3 мм, а 2 мм! Не бойтесь делать широкие проводники. Такой подход минимизирует падение напряжения в цепи и уменьшит индуктивность проводника

Правило №4 — Земля

О влияние качества проектирование земляной шины (GND) можно говорить вечно, но любой разговор сводится к простой сути: стабильно и работоспособность устройства в наибольшей степени зависит именно от проектирование земли. Данная проблема очень объемная и требует глубокого изучения, поэтому я дам самые базовые рекомендации.

Ошибка — трассировка цепи GND (земли) обычным проводником, да еще и минимальной ширины. Это просто к-к-к-комбо!

Проблема №1 — нестабильность работы устройства и сильные помехи в цепях, особенно в цепях питания.

Проблема №2 — нагрев и часто обрыв тонкого проводника, т.к. в нем действует большой ток.

Решение — использовать полигон для разводки цепи GND, а в идеале отдельный слой, который полностью выделен для данной цепи, например, нижний слой.

Пример:

1) Плохой

2) Хороший

Как видите, вместо обычного проводника я применил заливку сплошным полигоном. Такое решение обеспечило мне огромную площадь сечения, ведь полигон это просто очень большой проводник. Только иногда такое решение имеет недостаток, например, когда плотность монтажа высокая и другие проводники разрывают сплошной полигон, как тут цепи LED1..3 разрывают кратчайший путь между выводом микросхемы и конденсатора (GND):

Тут нам поможет, упомянутый ранее, отдельный слой GND. В двухслойной плате в идеале под него выделить нижний слой, а в многослойной плате — один из внутренних слоев:

Таким образом мы восстановили кратчайший путь для тока по цепи GND, а помог в данном случае нижний слой (синий цвет), который из себя полностью представляет земляной полигон. Переходные отверстия (via) около контактных площадок обеспечили для них максимально короткое соединение с нижним слоем земли.

Конечно это идеальный случай и иногда не получится его реализовать без удорожания платы, поэтому тут решение за вами. Порой «супер» надежность и не нужна, тут важно найти для своей задачи золотую середину между стоимостью и качеством.

Правило №5 — Ширина зазора

Минимальное значение зазора между медными проводниками на печатной плате, нам диктуют технологические требования. Для 4-го (стандартного) класса значение составляет 0.15/0.15 мм или 6/6 mils. Максимальная ширина ограничена лишь вашей фантазией, габаритами платы и здравым смыслом.

Ошибка — зазор недостаточно большой, обычно оставляют значение по умолчанию около 0.15 мм.

Проблема №1 — электрический пробой. Короткое замыкание возникает, когда 2 проводника с разным потенциалом замыкают, например, металлическим предметом и ток резко возрастает. К сожалению идеальных диэлектрических материалов не бывает и в какой-то момент любой материал начинает проводить ток. Пример тому — изоляторы на ЛЭП, иногда и их пробивает. Данное явление происходит, когда превышено значение критического напряжения пробоя. По этой же причине и стеклотекстолит, являющийся основной большинства печатных плат, в какой-то момент может начать пропускать ток.

Решение — увеличение расстояния между проводниками. Напряжение пробоя зависит от типа материала и от толщины/ширины изолятора. В случае печатных плат — расстояние (зазор) между проводниками как раз является тем параметром, который влияет на критического значение напряжения пробоя. Чем больше расстояние между проводниками, тем большее напряжение необходимо чтобы пробить его.

Так же хочется сказать, что пробой по стеклотекстолиту не всегда самая актуальная проблема. Воздух, который окружает плату, тоже является диэлектриком, но при определенных условиях становится проводником, вспомните грозу. Воздушный электрический пробой большая проблема в электронике, особенно если учитывать, что воздух может быть сухой, а может и иметь влажность 90-100%, например, в тропиках или на Севере.

Пример:

Условимся, что в данном примере есть 3 проводника: выпрямленное сетевое напряжение +310В, низковольтная линия питания для микроконтроллера +3.3В и шина земли (GND).

1) Плохой

2) Хороший

Почему 0.3 мм плохо, а 0.8 мм уже хорошо спросите вы и в качестве ответа приведу вам 2 источника:

1) Обычные физика и электротехника. Данные в них разнятся из-за различных методик измерений и прочего, но наиболее реалистичная цифра для сухого воздуха составляет 2 кВ/мм. Тут многие испугаются цифры и подумают: «У меня же нет таких напряжений» и это будет ошибкой. Данное значение характерно лишь для сухого воздуха, который встретить в реальных условиях удается редко. И тут цифры уже куда скромнее, например, при влажности 100% напряжение пробоя воздуха составляет всего 250 В/мм! А еще на значение напряжения пробоя влияет запыленность воздуха и платы, а так же атмосферное давление (кривая и закон Пашена).

2) Стандарт IPC-2221, ссылку на который я давал в начале. Интересует нас таблица 6-1, которая выглядит вот так:

Как видите в таблице для большое количество значений даже для нашего конкретного случая 301-500В. Если посмотрим, то увидим значение 0.25 мм для закрытых проводников на внутренних слоях, то есть в «идеальных» условиях без доступа пыли, грязи и влаги. Если устройство будет работать где-то в горах и проводник находится на внешних слоях (все проводники в случае 2-х слойной платы) на высоте до 3000 метров, то там минимальный зазор уже 2,5 мм, то есть в 10 раза больше. Если же мы эксплуатируем устройство на большей высоте, то зазор необходим уже в 12.5 мм! Стоит сделать замечание — такой большой зазор требуется если наша плата не покрыта защитными составами, например, лаком или компаундом. Как только появляется защитное покрытие, то мы видим уже более адекватные значения: 0.8 и 1.5 мм.

Поэтому в «хорошем» примере по мимо обеспечения зазора 0.8 мм, необходимо так же покрыть плату защитных составом, например, лаком после завершения монтажа устройства, его отмывки и сушки. В противном случае необходимо увеличить зазор!

Правило №6 — Гальванический зазор

Ошибка — приравнивание диэлектрического зазора к гальваническому. По сути они очень похожи, но по требованиям все строже, когда дело доходит до гальванической развязки. Ярким случаем является развязка схемы управления и силовой части с помощью реле или оптрона, когда зазор между развязанными сторонами выбирается так же 0.8 или 1,5 мм.

Проблема №1 — пробой изоляции, выход из строя системы управления и прочего дорогого оборудования.

Решение — увеличение порога электрического пробоя. Стандартными значениями обычно являются напряжения 1,5 кВ, 2,5 кВ и 4 кВ. Если ваше устройство работает с сетевым напряжением, но человек напрямую с ним не взаимодействует, то напряжение развязки в 1,5 кВ будет достаточным. Если предполагается взаимодействие человека с устройством, например, через кнопки и прочие органы управления, то рекомендую применить изоляцию с напряжением 2,5 кВ и более.

Пример:

1) Плохой

Что плохого спросите вы, ведь зазоры на плате есть, их можно сделать и 1,5 мм. Дело в том, что даже если сделать зазор 2 мм, то этого будет недостаточным для обеспечения изоляции. Самым «слабым» местом должно быть расстояние между выводами управления реле (1-2) и выводами силовыми (3-8). Так же надо учитывать, что пробой может быть не только между проводниками на одном слое, но и на разных — насквозь плату через стеклотекстолит.

2) Хороший

Что было сделано для улучшения ситуации:

а) Появилась четкая граница между низковольтной и высоковольтной частью. Теперь проводник +3.3В не проходит в высоковольтной области +310В, полигон GND не выходит за границу низковольтной часть, соответственно и пробоя не будет. Так же в зоне/границе гальванической развязки не должно быть вообще ничего.

б) Изолирующая зона освобождена от паяльной маски. Маска — тоже слабое место и в зависимости от качества ее пробьет раньше, чем стеклотекстолит. Это делать не обязательно в общем случае, но если с устройством взаимодействуют люди, то настоятельно рекомендую.

в) Как я выше писал, слабое место — расстояние между управляющими и силовыми выводами реле. Везде я смог сделать изолирующую зону 4 мм, а тут только 2.5 мм. От маски мы очистили, от проводников тоже и единственное через что может произойти пробой по плате — стеклотекстолит. Поэтому убираем и его, я сделал вырез под реле шириной 2.5 мм и убрал весть текстолит между выводами. Данная операция тоже не обязательна, но существенно повышает надежность и безопасность вашего устройства.

Правило №7 — Переходные отверстия

Ошибка — очень часто наблюдаю картину, когда на 2-х слойной печатной плате для того, чтобы соединить 2 контактные площадки, использую 3..4… или даже 5 переходных отверстий.

Проблема №1 — переходных отверстий (via) становится слишком много на плате и это ограничивает место под проводники, что приводит к удлинению цепей, а следовательно и к увеличению их сопротивления. Уменьшает устойчивость цепей и сигналов к помехам.

Решение — используйте минимальное количество переходных отверстий: если вам нужно соединить 2 контакта на разных слоях, то не используйте более 1-го переходного отверстия. Если 2 контакта находятся на одном слое и вы не можете соединить их напрямую, то используйте максимум 2 переходных отверстия. Если вам нужно больше переходов для соединения, то что-то вы делаете не так — тренируйте логику и переразводите участок платы, который привел к проблеме.

Пример:

1) Плохо

2) Хорошо

Для соединения использовано минимальное количество переходных отверстий (via), что дает больше свободного места для других проводников и обеспечивает минимальные паразитные параметры проводника.

Несколько общих советов

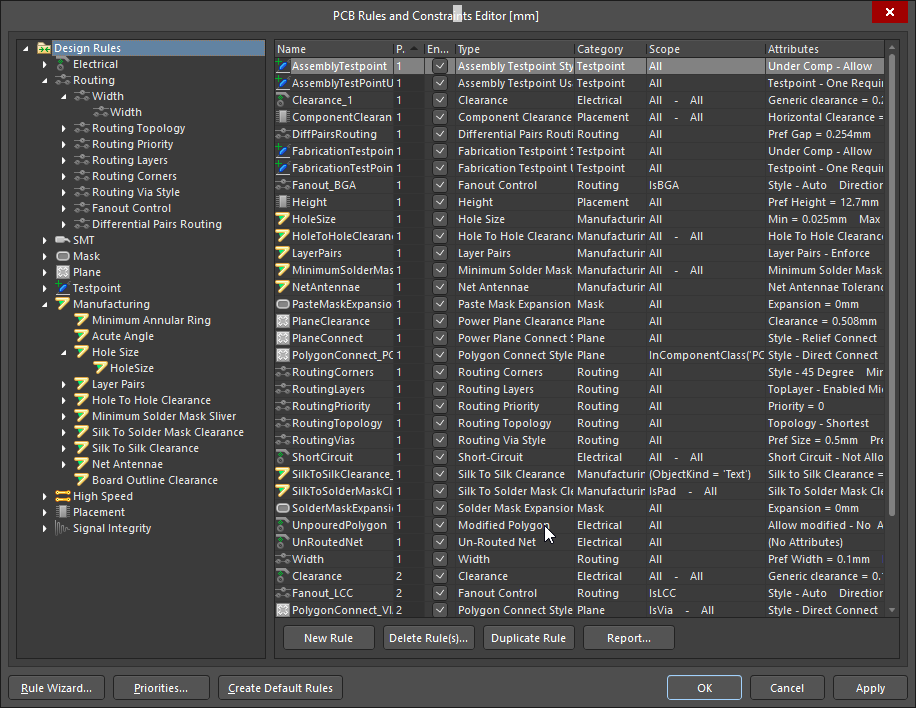

- Не используйте автотрассировщики! В «сыром» не настроенном виде они выдают ужасный результат, который даже самую светлую идею превратит в гуано. Для того, чтобы автотрассировщик работал хорошо, ему необходимо прописать определённые правила, которые скажут ему, что дороги надо не 0.15, а 1 мм и так далее. Для адекватного результат даже на простых платах приходится прописывать сотню, а то и две, этих самих правил. В Altium Designer под них выделен целый раздел, например. Если вы любитель и у вас не стоит задачи спроектировать свою плату для ноутбука, то разводите плату руками — выйдет быстрее и качество будет на высоте

- Не ленитесь переделывать плату. Часто бывает, что вы сделали плату на 90%, но дальше все стало туго и вы начинаете нарушать «правила» и лепить гуано. Откатитесь назад, иногда приходится откатываться в самое начало, сделайте работу качественно и на этапе отладки устройства вы сэкономите очень много времени и нервов

- Перед тем как начать проектировать плату, посмотрите несколько open source проектов, например, на хабре или hackaday. Главное не копируйте оттуда чужие очевидные ошибки

- Если у вас есть знакомые разработчики электроники, пускай тоже любители — дайте им на проверку. Свежий взгляд на ваш проект позволит избежать очень много ошибок

Заключение

Надеюсь данная статья станет полезной для начинающих электронщиков и избавит их хотя бы от самых простых ошибок. Думаю не мало людей в данных правилах увидят и свои недочеты, но не стоит от этого правила слепо копировать. Всегда думайте головой и ищите лучший вариант, иногда и 4 переходных отверстия для 1-й цепи допустимы, если это позволяет вам улучшить конечный результат.

Те, кому данного материала мало — предлагаю ознакомиться со стандартами IPC по диагонали, сильно вчитываться смысла нет, а так же прочитать начальный курс «черной магии» от Говарда Джонса. В ней разобраны и физические принципы проектирования, а так же приводится множество рекомендаций по проектированию стандартных цепей и интерфейсов. Это раньше высокоскоростные цифровые цепи были чем-то магическим и возвышенным, но сегодня на дворе 2018 и с ними сталкиваются даже совсем новички, например, при подключение датчиков и памяти по SPI или дисплеев.

Как спроектировать печатную плату. Часть 1

Этот пост первый из серии о проектировании печатных плат. Эта часть в основном о деталях, которые необходимо знать и использовать до начала разводки печатной платы (здесь и далее по тексту будет встречаться сокращение ПП), вторая же часть будет главным образом о проектировании самих печатных плат и пост обработке.

Брэдборды хороши для прототипирования и являются очень полезным инструментом, но когда нужно сделать действительно что-то серьезное тут не обойтись без знаний о том как собственно сделать свою печатную плату.

Создание ПП задача не самая простая, но немного упорства и времени, а также данное руководство помогут вам создать свою первую ПП.

Анатомия ПП

Когда вы работает за своим компьютером любая задача кажется абстрактно, однако не стоит забывать, что вы работаете с реальными физическими средами и материалами. Перед тем как начинать изучать проектирование плат неплохо было бы разобраться как они делаются на самом деле.

Разрез ПП для показа внутренних слоевЕсли уже знакомы с тем, что и как делается можете смело переходить к следующему разделу.

Материалы для ПП

Сперва разберем какие материалы используются для изготовления. База для ПП изготавливается из сплошного непроводящего материала. Этот материал покрывается слоем меди (или другого металла), который и образует проводящий слой.

Обычно основа это стеклотекстолит, известный как FR-4. Это наиболее часто употребляемый материал, т.к. он огнестоек, дешев и самое главное имеет низкую собственную проводимость.

Для высокопроизводительных схем (RF) используются другие типы материалов, такие как керамика или PTFE. В рамках этих статей мы не будем касаться высокочастотных схем. Когда вы будете отправлять свой дизайн ПП на производство или будете делать плату сами, электрические соединения обычно создаются удалением выбранных участков меди со общего слоя проводника.

Слои

Самый дешевый вариант ПП это односторонняя ПП, т.е. на стеклотекстолите используется лишь один слой меди. Если вы собирается изготавливать ПП в домашних условия, то скорее всего это будет односторонняя ПП. Однослойные ПП очень просты в производстве и разработке, но если разводка вашей платы не умещается в один слой вам придется использовать внешние джамперы для электрических соединений, а это уже может быть неудобно на этапе монтажа радиодеталей.

Большая часть коммерческих и хоббийных проектов строится на двухслойных печатных платах. Их использование позволяет разрабатывать более сложные и элегантные решения дизайнов плат.

Чем более сложными становятся конструкции, тем больше дополнительных слоев металлизации требуют ПП. Обычно хватает двух слоев и если нет необходимости добавлять больше слоев, то лучше этого не делать, т.к. многослойные платы дороже при производстве значительно.

Медные дорожки

Как уже писали выше медные дорожки (электрические соединения) создаются путем удаления лишней меди с поверхности металлизированного слоя. Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Переходные отверстия (Vias)

Один из главных компонентов ПП это переходные отверстия, используются в двух и многослойных платах для электрического соединения одного слоя металлизации с другим.

Переходные отверстия бывают нескольких видов:

1. Сквозные переходные отверстия – наиболее часто используемый вид, отверстие засверливается сквозь всю плату и металлизируется для создания электрического контакта со слоями.

2. Глухие (blind vias) – отверстия, соединяющие наружный слой с одним или несколькими внутренними.

3. Скрытые (buried vias) – переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

4. Микро-via или uVia – микроотверстия или отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренним.

Вот в принципе и все, что нужно знать про переходные отверстия.

Другие вещи

Разберем еще несколько концепция для построения печатных плат и затронем некоторые другие слои ПП, назначение которых нужно понять.

1. Паяльная маска (Soldermask) – если спросить любого человека, что такое плата, он скажет, что это что-то зеленое. Это зеленое и есть паяльная маска, которая выполняет защитные функции для ПП и не позволяет паяльной пасте попадать на нежелательные электрические контакты платы. И кстати, она бывает необязательно зеленого цвета, а практически любого цвета, все зависит от производителя плат.

2. Реперные точки (Fiducials) – это специальная маркировка на плате, которая позволяет системам автоматического монтажа компонентов калиброваться и правильно устанавливать элементы на плату при монтаже. Представляют собой небольшие окружности металла, не закрытые паяльной маской.

3. Шелкография (Silkscreen) – это еще один слой, который наносится на плату при производстве. Шелкография это рисунки на плате, которые дают подсказки пользователю, идентифицируют компонент на плате по размещению или номиналу и другая информация.

4. Медные полигоны (Copper fill) – участки меди, которые подключены электрически к земле или питанию, создание полигонов очень важная часть в проектировании ПП. Полигоны уменьшают шумы устройства, отводят лишнее тепло от мощных активных компонентов.

Разработка схемы

Перед тем как рассматривать проектирование платы или схемотехнику устройства вы должны определиться с идеей того, что вы хотите разработать. Т.е. нужно просто подумать, что вы хотите собрать и выбрать правильные компоненты для этого.

Определите свои цели

Первый шаг к успешному дизайну устройства — это правильно сформулированные цели того, что вы хотите получить в конце. Вы всегда должны ставить для своего проекта умные цели, что это означает:

— конкретные

— измеряемые

— достижимые

— реалистичные

— ограниченные в времени

Для примера, я начал работать над персональным проектом для собственных нужд. Свет ванной комнате в моей квартире тускл в вечернее время суток, но когда я включаю искусственное освещение свет довольно ярок и не комфортен. Можно было бы купить лампу меньшей мощности, но допустим их нет в продаже или меньше уже некуда. И я решаю сделать свою лампу, которая будет изменять цвет и яркость и контролироваться беспроводным способом.

Звучит довольно круто. Пока идея не вышла из головы садимся за компьютер и начинаем планировать. На данном этапе мои цели очень широки:

— лампа должна быть мультицветовой

— регулируемая яркость

— беспроводной контроль

Ни одна из этих целей не специфична для проекта. Что подразумевается под мультицветностью? Два, три или любое количество цветов? Что такое регулируемая яркость? Беспроводное управление каким способом? Wifi, Zigbee, Bluetooth или может быть голосом? Все способы возможны.

Немного переформулируем наши цели, чтобы они стали умными:

— Непрерывно регулируемые RGB светодиоды высокой яркости, закрытые акриловым покрытием для равномерного рассеивания света.

— Контроль яркости, который позволит мне выбрать любую яркость от полностью выключенного состояния до максимальной яркости светодиодов.

— Bluetooth Low Energy 4.0 интерфейс, для контроля параметров с iOS и Android девайсов.

Теперь все наши цели вполне конкретны и реализуемы.

Визуализируйте ваш концепт

Теперь у вас есть ясная идея вашего проекта, время начать проектирование. Перед тем как начинать искать компоненты и чертить схемы я предлагаю разработать ясную картину того, как ваш проект должен функционировать. Т.е. нам нужно нарисовать функциональную схему устройства, что с чем связано и как работает.

Пока что вы не знаете какой источник питания нужен или какие должны быть коннекторы на плате, но вы уже знаете, как компоненты будут соединены друг с другом и какие дополнительные компоненты понадобятся в проекте.

Это хороший момент рассмотреть эстетический аспект вашего дизайна. Вы хотите вместить плату в определенный форм-фактор? Нужно ли учитывать эргономику? Будете ли вы в состоянии открыть свой проект через год и понять что как работает? Эти казалось бы незначительные детали отличают хорошее проектирование от очень хорошего.

Выбор компонентов

Возможно это самый утомительный шаг в процессе проектирования, но он ключевой для успеха проекта. От выбора правильных компонентов зависит закончите ли вы проект успешно или откажетесь от него в отчаянии.

Производители интегральных микросхем много работают, чтобы создать наиболее функциональные компоненты по самой минимальной цене, но все же не все компании равны в этой гонке, особенно это заметно, когда речь заходит о простоте использования компонентов.

Выбирая реди миллионов различных компонентов, предлагаемых на рынке, очень трудно дать полное руководство по выбору, но я могу представить несколько советов, которые помогут выбрать наилучшие компоненты для вашего применения.

1. Проверяйте наличие. Самое последнее, что вы бы хотели сделать это отложить ваш проект на несколько недель или даже месяцев только из-за того, что ключевой компонент вашего проекта отсутствует в наличии у продавца. Выбирайте компоненты, которых в избытке в наличии и они доступны у разных дистрибьюторов.

2. Учитывайте цикл производства ваших компонентов. Иногда случается, что компоненты снимают с производства и возможно через короткий промежуток времени вам придется вносить изменения в проект, однако, если ваше устройство будет в единичном экземпляре, то это не играет ощутимой роли.

3. Используйте фильтры по компонентам. Многие интернет-магазины предоставляют на сайте очень функциональные фильтры по параметрам компонентов, а также по стоимости и наличию, используйте их, подбирайте компоненты с оптимальными для вас параметрами, а потом фильтруйте их по стоимости.

4. Помните о минимальном количестве. Многие компоненты продаются лишь минимально допустимыми партиями, например, начиная от 1000 штук.

5. Выбирайте правильный корпус. Обращайте внимание при выборе компонентов на корпус, в котором он выпускается, не стоит покупать компонент, который вы потом не сможете впаять.

6. Изучите компонент. Перед покупкой обязательно изучите документацию на компонент, чтобы в будущем не возникло проблем с его применением в проекте.

После того, как все компоненты выбраны, можно заказывать их. Лично мне нравится заказывать через интернет-магазины, например, mouser.com или digikey.com. Это, конечно, сугубо мои предпочтения. Если вы знаете других актуальных поставщиков можете написать о них в комментариях.

Зарисуйте ваши соединения

Финальный этап перед началом работы с софтом это перенести некоторые ключевые моменты проекта на бумагу. Наиболее подходящий вариант для этого разрисовать каждый блок раздельно на разных страницах блокнота. Также можете сделать все необходимые примечания, что как работает и за что отвечает тот или иной пин. Также внесите дополнительную информацию, которая понадобится в процессе проектирования, например, бывает утомительно каждый раз искать в даташите адреса I2C микросхемы, внесите их в блокнот.

После того как вы закончили все записи можно переходить к процессу проектирования непосредственно печатной платы. Об этом в следующей части руководства.

Данная статья перевод с дополнениями для сайта radiotech.kz

Заходите в наш чат Telegram, здесь всегда есть, что обсудить.

Введение

Кому не приходилось изготавливать печатную плату? Дело это не очень сложное, а результат придаёт проекту завершённость. В этом посте я бы хотел рассказать о процессе создания печатной платы на дому. Я опишу фоторезистивный метод создания платы. Он довольно прост в применении и позволяет печатать весьма сложные платы. Более того, я обошёлся струйным принтером.

Пост содержит фотографии, видео и схемы.

Идея фоторезистивного метода очень проста. Медь на печатной плате сверху покрыта специальным веществом. Если на это вещество попадает свет, то оно потом растворяется в проявителе. Если свет не попал, то в проявителе вещество остаётся красителем. Процесс изготовления платы состоит из четырёх частей:

1. Создаём прозрачную маску на которой размечено что с чем соединять

1. Светим на плату с веществом через эту маску

2. Бросаем плату в проявитель: на плате окрашены только места, размеченные на маске

3. Бросаем плату в травитель: он съест всю медь, кроме окрашеной

Создание схемы

Первый шаг создания печатной платы вполне очевиден: надо создать схему того, что будет на плате. Довольно стандартной программой для этого является Eagle CAD. Не смотря на то, что программой довольно сложно овладеть (мне так кажется, что она совершенно отвратительна в использовании), Eagle CAD пользуются очень многие. Пользователей так много, что производители и поставщики деталей иногда создают библиотеки компонентов.

В рамках этого поста мы будем делать довольно простое устройство: плату, разводящую контакты для ATTiny. Так, чтобы можно было воткнуть в плату чип, питание и программатор.

Сначала нарисуем простенькую схему, а потом, нажав «Switch to board» расположим компоненты на макете платы.

Схему и разводку платы можно увидеть тут.

Печать макета

Подготовим макет к печате. Надо убедиться, что включены только слои с Bottom, Pads, Vias, Dimension. В меню печати надо включить Mirror и Black. Таким образом макет будет отражен и напечатан лишь черным цветом. Не знаю, есть ли более удобный способ, но я распечатал макет в PDF, сконвертировал PDF в TIFF с довольно прилиным разрешением, а потом в текстовом редакторе размножил картинку, чтобы заполнить лист:

Отмечу, что я печатал две схемы, одну – на сегодня, а другую – на потом.

Документ готов. Печатаем на прозрачной плёнке. Я использовал плёнку от MG Chemicals. Хоть она и предназначена для лазерных принтеров, я использовал свой струйный Lexmark. Минус: чернила легко смазать рукой.

Подготовка платы

Очевидно, что для фоторезистивного процесса необходима плата, покрытая специальным веществом. Можно купить это вещество и покрывать плату самому, но я решил купить готовую. Вырежим из платы кусочек, соответствующий размерам схемы. Я использовал аппарат Dremel для вырезания:

Экспонирование

Всё готово для экспонирования платы. Опыт показывает, что струйный принтер может не дать нужной плотности (то есть чёрный с виду на самом деле будет пронизан мелкими дырочками). Бороться с этим не сложно: можно совместить два или три слоя распечатки. Вот так:

Снимем с платы защитный слой (белая тонка плёночка) и положим её на основу (книжка по электронике даёт +3 к удаче). Плату укроем плёнкой с распечаткой и прижмём это дело стеклом:

Конструкция должна простоять под сильной лампой минут 10:

Проявка

Пока плата экспонируется, разведём проявитель. На коробочке проявителя написана пропорция и рекомендуемая температура. Я взял проявитель от MG Chemicals. Он разводится в любой пластиковой посудине в соотношении 1 к 10:

Проявитель готов, десять минут уже прошло. Берём плату и кидаем её в проявитель:

Получится что-то вроде этого:

Травление

Споласкиваем плату в воде и кидаем её в травитель. Я использовал хлорное железо от MG Chemicals. Рекомендуемая температура – 50° C, но я травил при комнатных 25° С. Травилось минут 20:

Получится что-то вроде этого:

Зачистка

Оставшийся краситель легко удаляется спиртованными тряпочками:

В результате остаётся чистенькая плата:

Отверстия

Дыры дырявить просто. Я использовал тот же аппарат Dremel:

Получается почти уже готовая плата:

Компоненты

Цепляем на плату необходимые компоненты и припаиваем их к медной основе:

Результат

Плата получилась что надо, хоть друзьям показывай:

Впрочем, не всем друзьям объяснишь, что это такое…

Безопасность

Процесс изготовления плат этим методом предполагает работу со всякой химической дрянью.

Во-перых, не сливайте химическую дрянь в раковину или туалет. В интернете много советов о том, что с этой дрянью делать.

Во-вторых эта химическая дрянь портит одежду, оставляет пятна на руках и делает что-то совсем страшное с глазами. Пожалуйста, используйте средства безопасности! К примеру, я использовал резиновые перчатки, очки и передник из шторы для душа:

Я буду рад ответить на вопросы, услышать предложения как этот процесс можно улучшить, ну и, конечно, дополнить пост любой упущенной информацией.

Как разработать печатную плату: этапы разработки

Как известно, печатная плата используется для электрического и механического соединения различных электронных компонентов. Процесс разработки платы также называют «разводкой». В данной статье мы рассмотрим этапы и особенности производственного процесса печатных плат.

Программы для моделирования

Для разработки печатных плат применяют специальные программы автоматического проектирования. Среди наиболее популярных:

- P-CAD

- OrCAD

- TopoR

- Altium Designer

- Specctra

- Proteus

- gEDA

- KiCad

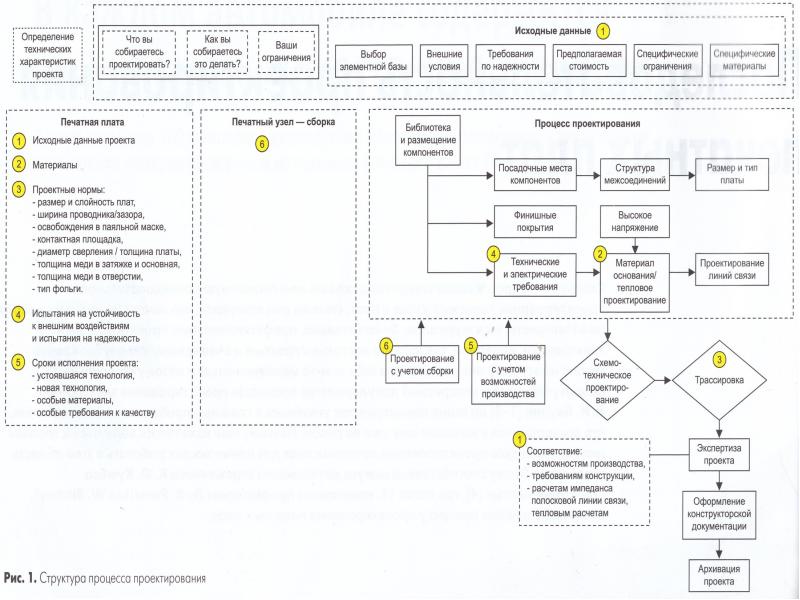

Основные этапы разработки

Выделяют следующие 3 этапа разработки печатных плат

- Подготовительный

- Конструирование

- Создание выходной документации

Рассмотрим их подробнее.

Подготовительный

- Импорт принципиальной электросхемы в базу данных САПР

- Добавление в САПР компонентов (схемы каждого компонента, расположение и предназначение выводов)

- Получение информации об условиях будущего производства платы (типы материалов, кол-во слоев, класс точности, диаметры отверстий и т.д.), подбор материалов на основе полученной информации

Конструирование

- Создание формы конструкции платы – контур, размеры, отверстия для крепежа, предельно допустимая высота компонентов

- Размещение всех компонентов – автоматическое или вручную

- Трассировка платы – так называется отрисовывание дорожек

- Проверка на ошибки – зазоры, замыкания, наложение одного компонента на другой и т.д.

- Расчет механических свойств будущей платы

Создание выходной конструкторской документации

Файл для платы переводится в формат, по которому будет работать изготовитель. Вся необходимая конструкторская документация оформляется по стандартам. В ней указываются:

- Тип материала основания платы

- Диаметры сверления отверстий

- Тип переходных отверстий – закрытые паяльной маской, открытые, луженые

- Кол-во областей гальванических покрытий и их тип

- Цвет и тип паяльной маски

- Необходимость/отсутствие необходимости в маркировке

- Способ обработки контура (фрезеровка, скрайбирование)

Далее мы рассмотрим материалы для производства и ряд других нюансов, которые учитываются в ходе разработки плат.

Материалы

Для изготовления базы платы применяется сплошной непроводящий материал. Чаще всего это стеклотекстолит (FR-4). Для придания ему проводящих свойств (создание проводящего слоя) он покрывается слоем меди или другого металла. Если требования к производительности схемы платы высокие, то тогда применяют керамику или PTFE.

Слои

Имеется в виду, будет ли ПП 1- или 2-х сторонней. Если плата односторонняя, то это самый экономичный вариант, так как надо использовать только 1 слой меди. Но такая ПП не подойдет для реализации каких-либо сложных проектов, например, коммерческих. Для больших задач потребуется плата с двумя слоями.

Отметим, что чем сложнее конструкция, чем сложнее стоящие перед нею задачи, тем больше дополнительных слоев металлизации требуется для платы.

Медные дорожки

Под этим названием скрывается один из самых важных компонентов ПП – электрические соединения. Они создаются посредством удаления лишней меди с металлизированного слоя.

Переходные отверстия

Это тоже один из важных элементов платы. Такие отверстия применяются в платах с двумя и более слоями для обеспечения электрического соединения одного металлизированного слоя с другим.

4 разновидности отверстий

- Сквозные – самые популярные, когда отверстие просверливается через всю плату и покрывается металлом для формирования электрического контакта со слоями.

- Глухие – соединяют наружный слой с одним или несколькими внутренними.

- Скрытые – отверстия переходного назначения, которые не выходят наружу и соединяют сигналы на внутренних слоях.

- Микро-отверстия – отверстия малых диаметра и глубины, которые проделываются либо лазером, либо высверливаются с тщательным контролем глубины (соединяют внешний слой с внутренним).

Другие важные нюансы

Далее мы разъясним значения ещё нескольких ключевых компонентов ПП.

- Паяльная маска – защитный зеленый слой, который у многих и ассоциируется собственно с самой платой (зеленый – самый популярный цвет, но может быть и другой).

- Реперные точки – небольшие окружности, не закрытые маской, которые рассчитаны на системы автоматического монтажа компонентов для калибровки и правильной установки элементов на плату

- Шелкография – дополнительный слой в виде рисунков, необходимый для визуального ориентирования в схеме платы

- Медные полигоны – участки меди, подсоединенные путем электрического соединения к земле или питанию, необходимые для снижения шумов устройства и отведения излишков тепла от мощных и активных компонентов

Что нужно учесть при разработке ПП?

Самое главное, что требуется решить на стадии подготовки к созданию платы – это выбор типа схемы. Все просто – он должен соответствовать требованиям в зависимости от того, на каком оборудовании ПП будет использоваться и какие задачи решать.

Если цели и задачи определены, если вам ясно, как будет функционировать устройство на основе будущей печатной платы, то можно приступать к её проектированию. А здесь появляется не менее важная задача – выбор материалов и компонентов для будущей платы. Для этого стоит руководствоваться следующими пунктами:

- Наличие в продаже – это определяет, насколько быстро будет изготовлена ПП

- Цикл производства компонентов – стоит учесть риск снятия выбранного компонента с производства

- Использование оптимальных фильтров по компонентам

- Выбор правильного корпуса – в противном случае могут возникнуть проблемы с впаиванием подходящего компонента

И перед тем как начинать проектировать ПП в одной из выбранных компьютерных программ, лучше набросать эскиз платы на бумаге. А лучше – более детально расписать работу каждого блока по отдельности, на отдельных листах.

Когда же подготовительный этап создания ПП будет завершен, то вы можете передавать все на производство. Для специалистов нашей компании вам достаточно будет подготовить файл будущего проекта в любом из форматов – PCAD, Gerber, CAM350, ACCEL EDA. После этого необходимо лишь заполнить бланк заказа на изготовление (его вы можете скачать у нас с сайта) или оформить онлайн-заявку.

|

|

|

|

На написание статьи меня подтолкнула программа, на которую я наткнулся в поисках способов автоматизации разработки печатных плат (а упоминаний, тем более статей про неё я на хабре не нашёл). Но, обо всём по порядку.

Итак, конструкция разработана, собрана на макетной плате, проверена в действии. Дальше — печатная плата. Если верить форумам, то многие (в том числе и мои знакомые) используют Sprint-Layout. Но ведь это ручная работа, тот же карандаш и бумажка, только в электронном виде. Зачем все эти ядра процессора и гигабайты памяти, если приходится всё равно работать ручками? Признаюсь, меня это всегда коробило.

Сейчас я расскажу, как добился удовлетворительного для меня результата в автоматическом режиме.

Красивая картинка для привлечения внимания

А использовал я связку Proteus плюс TopoR Lite.

Сразу скажу, что к данным продуктам имею отношение лишь как пользователь и ни в коем случае не рекламирую их. Тем более, что Proteus можно спионерить найти на просторах интернета (конечно же в ознакомительных целях), а TopoR Lite бесплатен (с некоторыми ограничениями).

Почему именно эти программы?

Изначально пользовался Proteus. Не помню, с чего началось, но меня вполне устроило: можно рисовать схемы, моделировать работу, разводить платы. Первые два получались хорошо, последнее не нравилось, искал идеал.

Я пытался рисовать схему в Eagle. Но то ли я рукожопый, то ли нужны особые привычка и сноровка, в общем, мне не понравилось. Сначала я долго не мог понять, как добавить элемент. Потом оказалось, что нужно подключать библиотеки с необходимыми элементами. А откуда я знаю, как называется библиотека, если я и названия элемента-то не знаю (например, разъёмы я ищу исключительно по картинкам). В Eagle по умолчанию не оказалось нужных мне Attiny2313 и Atmega328. Пришлось гуглить/скачивать/копировать нужную библиотеку. Ну и шины питания в Proteus подключены сразу (и даже эти пины у микросхем скрыты, чего внимание отвлекать), а тут пришлось раскидывать их явно. Итогом через полчаса тыканий оказалась одна микросхема, подключенная к питанию.

Я пытался рисовать в DipTrace. В принципе, рисовать удобно. Однако нет (или не нашёл) симуляции работы, мне это нужно и для отладки схемы, и для отладки программ МК. Взгруснул и вернулся в ISIS.

Зачем внешний трассировщик TopoR, если в ARES есть встроенный? Он уныл. Те цепи, которые не может развести, он просто бросает. Если с двусторонней разводкой этого почти не происходит, при односторонней и минимальных габаритах платы получается ужас. А поскольку текстолит у меня односторонний, да и делать двусторонние платы сложнее, я решил — хочу с одной стороны плюс перемычки.

Авторазмещение в ARES тоже ужас, но альтернатив я не нашёл, а вручную делать ничего не хочется. Как говорится, на безрыбье и щуку раком.

Итак, предлагаю рассмотреть средства автоматизации на стандартном примере из Proteus 8 — Thermo.

Переходим в ARES, удаляем всю ту красоту, что наделали хитрые создатели Proteus и нажимаем на Auto-placer. Тут открывается ещё один недостаток этого инструмента: он умеет помещать компоненты только на одну сторону платы (я полчаса потратил в поисках решения, пока в справке не прочёл, что это невозможно). Т.е. если вы используете и SMD корпуса, и обычные и хотите, чтобы они были с разных сторон платы — придётся ручками перемещать компоненты с одной стороны на другую, причём каждый по-отдельности.

Итогом авторазмещения становится такая картина:

Дабы посмотреть, как в ARES работает автороутер, идём в Design Rule Manager, выставляем дороги POWER и SIGNAL только с одной стороны (у меня Top Copper), ширину T25 (чтоб с ЛУТ проблем не было) и запускаем Auto-router.

Вот что получается:

То есть 43 дорожки он не развёл и придётся делать перемычки.

Что ж, давайте опробуем TopoR.

Опять же нажимаем Auto-router, там Export Design File и сохраняем. В TopoR Импорт -> Specctra и открываем файл. Теперь надо немного настроить. В Параметрах дизайна (F4) удаляем лишние 14 слоёв, в Ширине проводников ставим от 0,3 до 0,6 мм. Нажимаем кнопку Автотрассировка, в настройках галки Переназначить функционально эквивалентные контакты компонентов (на всякий случай: мне показалось, что данная опция не совсем работает или даже совсем не работает), Однослойная трассировка и жмём кнопку Запустить. Трассировщик автоматически сохраняет лучшие варианты, которые потом можно добавить в проект. Трассировка закончится только после нажатия кнопки Остановить. Обращу внимание, что перемычки расставляются автоматически, и даже размещаются контактные площадки под них. Я дождался, пока количество переходов не достигло 30 (т.е. 15 перемычек):

15 перемычек против 43 в ARES — гораздо лучше!

Потратив 5 минут и чуть переместив компоненты/раздвинув границы платы можно получить 10 переходов (5 перемычек), что уже допустимо:

А как по мне — 5 минут перемещать уже накиданное гораздо веселей, чем с нуля всё раскладывать по плате.

Белые кружочки — нарушения DRC (дорожки/компоненты расположились слишком близко). Не беда — вручную чуть передвинем эти самые компоненты и дорожки и нажмём F7 — они аккуратно перепроложатся, ошибки устранены (впрочем, я видел, как эта самая F7 глючит: после очередного нажатия ложит одну из дорог поверх нескольких других, а потом ругается об ошибке).

Специфичная для TopoR кривизна дорожек веет тёплой ламповостью и напоминает про времена, когда платы разводили карандашом на листочке в клеточку, а на текстолите рисовали нитрокраской/нитролаком и иголкой/шприцем/пастиком гелевой ручки. Лично меня это прёт.

Когда результат получится удовлетворительный, можно либо экспортировать плату, либо распечатать прямо из программы (есть даже галочка Зеркальное отображение, видимо специально для ЛУТ).

Пример реальной платы:

Полигоны в TopoR рисовать можно, причём сплошные/штрих/сетка, но я про них забыл. На этой плате нарисовал их маркером для дисков. Штрихованные пятачки — как раз перемычки.

Буду рад, если статья помогла кому автоматизировать нудные процессы. Буду благодарен, если расскажете про более удобные инструменты для авторазмещения и автотрассировки (особенно авторазмещения).

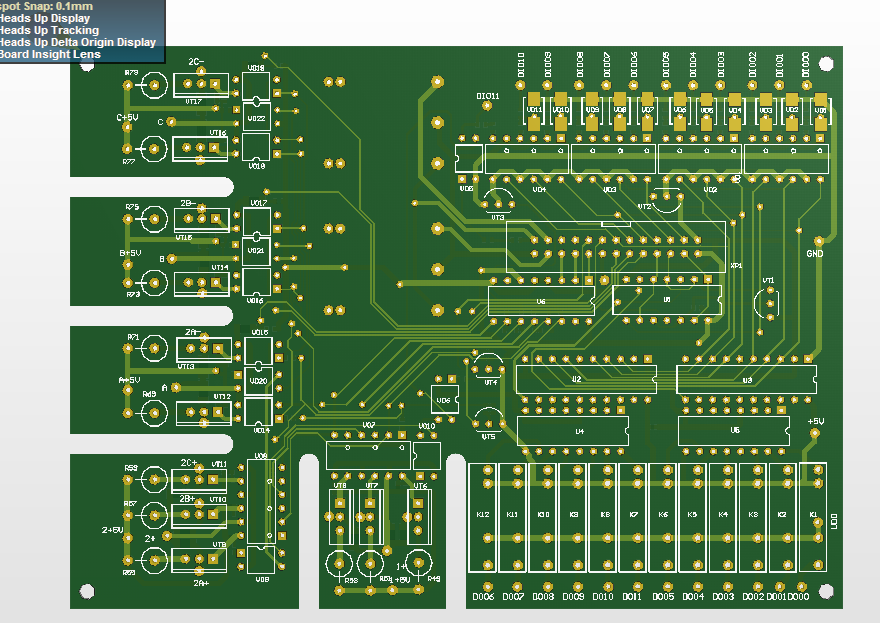

Хочу представить статью о том, как происходит постановка на производство печатной платы на основе опыта фирмы и собственного опыта по другим работам. Моей задачей является модернизация существующей платы для усовершенствования существующих качеств и, возможно, открытия новых, доселе не виданных для нее горизонтов.

За основу была взята плата ЦПУ с кодовым названием «G20».

Данная плата в последствии стала основной для многих разработок фирмы. Она будет использоваться с пристегнутыми платами в разных конфигурациях. Несколько разработчиков работает над проектами для этих плат, каждый ведет свою плату-надстройку и основную.

Когда-то давно, еще до меня, в моей фирме разработали замечательную плату, благодаря продуманной конструкции, послужившую коркой для многих устройств фирмы. Выбор остановили на процессоре Atmel ARM9 G20, в качестве ПЛИС (программируемая логическая интегральная схема, FPGA в англ. литертуре) для связи с другими платами используется Cyclone III от Altera. Cвязь между ПЛИС и ЦПУ — по параллельной шине, которая совместима с шиной памяти процессора.

Процессор работает на частоте 400 МГц, на плате установлена память две микросхемы SRAM 512Mбит через 32 разрядную шину. Также на плате установлен fast ethernet 10/100 и 2 host USB, которые могут использоваться как для загрузки программы, так и для подключения к Wi-Fi, сетевого адаптера и прочих устройств. Так же в схему заложена микросхема PRI, обеспечивающая поток Е1/Т1 на случай подключения к телефонной сети.

На плате установлены разъёмы для подсоединения вспомогательных плат. Одна плата может быть подсоединена сверху (в виде мезонина), и две по бокам. Разъёмы двухрядные с шагом 2,54 мм, с пайкой в отверстие. Их плюсом является доступность, как по цене, так и по наличию в магазине, на базаре, в закромах. Тоже касается и ответных частей. Минус — они большие, за счет большого шага между контактами у них меньше соединительных линий, компоненты с монтажом в отверстия занимают место для трассировки во всех слоях платы, а разъёмы для верхней платы разграничивают плату на три части. Монтаж в отверстия позволяет ставить разъём как вверх так и вниз. Хотя на практике все платы ставятся поверх основной.

Для этой платы были разработаны несколько типов плат субмодулей, которые конструктивно можно назвать мезонинами. Так же платы могут посредством переходников присоединятся по бокам от платы.

Одним из таких модулей является плата GSM на четыре или восемь каналов. Съёмный мезонин позволил разработать платы на различных GSM модулях от разных фирм и выпустить платы на несколько диапазонов (GSM, UMTS, WCDMA). А так же устанавливать платы для традиционной телефонии и создания мини АТС с расширенными функциями. Есть версия с SIM банком на 100 SIM карточек.

Разнесение функций на несколько плат позволило отлаживать платы отдельно друг от друга и впоследствии выпустить усовершенствованные модели мезонинов.

Так же плата служит для отладки и тестирования отдельных программных модулей для будущих систем. К её контактам можно подключить EvBoard и начать отладку до изготовления собственной платы.

Со временем возможностей основной платы перестало хватать и решено было разрабатывать новую плату взамен существующей. Использование параллельной шины накладывало свои ограничения на скорость обмена и количество одновременно нагружаемых плат. Это позволило составить требования к новой плате.

Плата должна иметь больше оперативной памяти, раздельную шину между памятью и ПЛИС, возможность использования быстрых последовательных каналов для связи с платами, по возможности наличие PCIe. На этапе выбора компонентов добавились дополнительные требования: встроенный программатор для ПЛИС, два разъёма Ethernet, USB-hub, HDMI, совместимость со старыми платами. Часть интерфейсов была заложена ввиде отдельных разъёмов для подключения устройств при помощи шлейфа.

После анализа доступных процессоров выбор пал на iMX6 от Freescale. По сравнению с конкурентами на него была открыта вся документация, у него была вменяемая документация и рекомендации доступные без длительного подписания NDA, пригодный к «простой» пайке BGA корпус, «нормальная» шина памяти, поддержка плавающей запятой и ряд других преимуществ. За ядро ARM Cortex-A9, поддержку плавающей запятой и другие плюшки, голосовал не я. Таким образом, получили компромисс современных мобильных технологий и возможностей нашего производства.

Схему взяли от одного из отладочных комплектов и переработали под свои нужды.

Выбор соединительных разъёмов для боковых плат тоже являются компромиссом между желанием получить много сигналов параллельных и последовательных и ценой на разъёмы. Цена за пару которых может переваливать за 60 у.е. Решено было остановится на торцевом разъёме PCIe. В будущем это позволит сэкономить на одном разъёме в паре плат. При этом разъём удовлетворит как передаче быстрых сигналов до 3.125 ГГц, которые присутствуют в Cyclone GX.

Так как у нас нет необходимости использовать E-Ink дисплей, то на параллельную шину процессора повесили ПЛИС, дополнительно соединили PCIe шину процессора и гигабитную шину ПЛИС через высокоскоростной ключ. Теперь у нас процессор может отдавать PCIe либо в ПЛИС, либо на один из боковых разъёмов. Помимо PCIe x1 с процессора на разъёмы выведены 4 гигабитных канала на каждую сторону. В дальнейшем планируется использовать их для “быстрых” соединений.

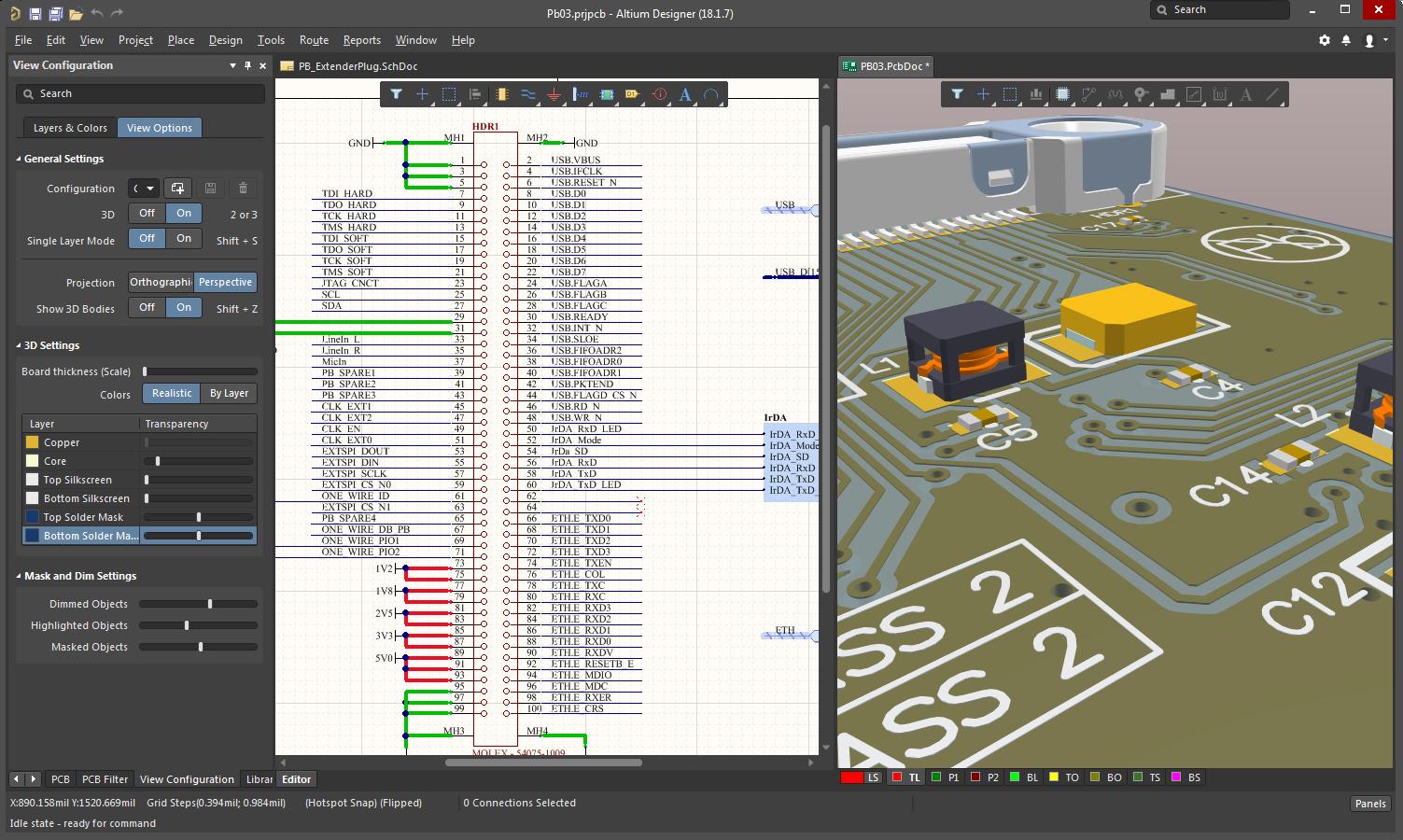

3D моделирование внутри пакета проектирования позволяет «не закрыть» важные разъёмы другими платами.

Дальше нужно было уместить все в нужные нам размеры платы, но при этом оставить возможность доработки платы на месте для случая «это паяем, это не паяем». Такой подход позволяет делать сложную плату у контрактного производителя, а у себя допаивать интерфейсы под заказчика. В итоге заказчик не платит за то, чем нем пользуется. Эти ограничения не позволяют сделать все миниатюрным в размере 0201 и разместить максимально близко друг к другу. К тому же иногда приходится выводить сигналы наружу для возможности запаять перемычку. Это плата за универсальность.

Приходится искать другие пути по минимизации занимаемой площади.

Так, например, конденсаторы одного номинала и напряжения могут занимать больше места по высоте или по площади. Многие микросхемы выпускаются в разных типах корпусов и могут при одинаковой функциональности существенно экономить место.

Можно оценть различия SOIC и QFN корпусов DC-DC преобразователей. По сравнению с ними корпуса DDPAK и TO220 просто гиганты.

У Texas Instruments есть различные типы step-down DC-DC. Но современные преобразователи способны работать на более высоких частотах и требуют меньшей величины индуктивности. Если величина тока 1-2 А, то можно найти индуктивности и 12 … 18 мкГн в приемлемых по размерам корпусам. А если нужно обеспечить ток 5 А и более, то размеры индуктивности становятся слишком большими. Выбор другого преобразователя позволит перейти к индуктивностям 1 … 2 мкГн и вписаться в габаритные показатели. Причем не только по площади и высоте, но и по весу компонентов.

При проектирование печатной платы необходимо учитывать влияние компонентов друг на друга и стараться отделять чувствительные к помехам цепи от источников помех. Которыми, кстати, являются импульсные DC-DC преобразователи. Поэтому применение экранированных индуктивностей, схем компенсации и размещение источников вторичного питания подальше от чувствительных цепей может спасти кучу нервов в дальнейшем. Когда невозможно разнести элементы на плате, приходится ухищряться разными способами ограничивая влияние сигналов внутри платы.

Здесь показана область земляного слоя вблизи ВЧ разъёмов внутри слоя питания на плате PCI GSM шлюза.

Вырез на внутреннем слое земли для уменьшения взаимного влияния цифровых и ВЧ шумов на плате PCI GSM шлюза.

Стоит заметить, что трассировка печатной платы для производства ЛУТом и для производства на заводе отличается.

Так же будем иметь различия в требованиях монтажа компонентов.

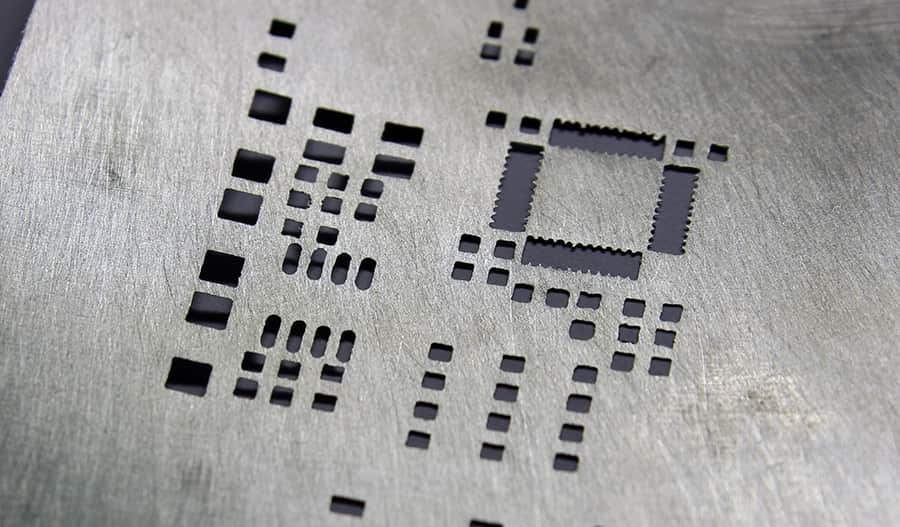

При малых партиях или единичном производстве прототипов требования монтажников могут быть вроде: «мне нужна плата и компоненты, если есть трафарет для монтажа SMD компонентов — давайте». Часто достаточно карты монтажа компонентов, где иногда разным цветом указано, какие компоненты куда ставить, а иногда просто указаны позиционные обозначения. Без указания точных координат. Ниже представлен кусок такого сборочного чертежа.

Если мы собираемся делать сложные платы или простые, но большого объёма, то стоит обратить внимание на серьезных контрактных сборщиков. У них есть оборудование как для монтажа, так и для проверки собранных плат. У них и требований больше. К качеству печатных плат, трафарету, компонентам и даже трассировке.

На печатных платах могут потребоваться технологические зоны по краям для движения платы по конвейеру. Их размеры зависят от производителя и для наших производителей достаточно 3 … 5 мм. Если на краю платы компоненты не монтируются, то технологические зоны можно не использовать. Плата будет перемещаться по конвейеру, опираясь на свои края. Если плата имеет неровные контуры, то для нормального движения по конвейеру нужно будет выровнять контуры при помощи технологических зон.

Так же может потребоваться дополнительная оснастка для нанесения паяльной пасты. Для проектов с элементами поверхностного монтажа обычно это трафарет. Если планируете делать большую партию плат или плата будет не единичной, то лучше сразу доработать библиотечные компоненты “под производство”.

Под термином “под производство” я имею ввиду как монтажное производство так и производство самих плат.

Для монтажников важно, чтоб все компоненты имели правильные посадочные места.

Посадочное место под компонент обычно чуть больше чем припаиваемый элемент, чтоб оставались зазоры на случай неточностей позиционирования. Но и слишком большими их делать не стоит. На больших площадках мелкий компонент может увести в сторону и получим брак монтажа. К тому же на большой площадке может быть слишком много паяльной пасты и при расплавлении выкипающий флюс поднимет компонент боком. Если же контактная площадка большая, а отверстие под трафарет уменьшить, то припой может растечься по площадке и не достанет до ножки компонента.

Для компонентов с шагом между выводами менее 0,5 мм рекомендуют делать открытие в трафарете под паяльную пасту меньше контактной площадки, чтоб паяльная паста не выдавливалась установленным на нее компонентом и при оплавлении не образовывались короткие замыкания и перемычки.

На рисунке красным показана граница открытия паяльной маски, сиреневым — контактная площадка, черным — открытие в трафарете под паяльную пасту.

Сейчас очень много компонентов выпускаются во все меньших и меньших по размеру корпусах и, несмотря на повышающуюся эффективность, перед разработчиками стоит задача отводить тепло от микросхем. Так, если размеры корпуса малы, то через крышку отвести необходимое количество тепла не получается и придумали «ход конем» — припаивать донышко микросхемы к плате, а уже плата отводит тепло через слои меди.

На практике у меня была возможность убедится в эффективности такого метода охлаждения, когда в микросхемах с не припаянным брюшком включалась термозащита от перегрева, и когда после припайки температура микросхем снизилась, а платы повысилась и даже стали греться разъёмы, так как сброс тепла происходил на земляной слой, к которому были припаяны и корпуса разъёмов.

Так вот, нужно внимательно читать рекомендации к проектированию посадочных мест для таких микросхем, так как у некоторых из них нет другого контакта с землей, кроме «брюшка». И если не положить под контакт паяльную пасту, то электрически микросхема не будет подсоединена к земле. Для микросхем с небольшим количеством ножек термопад под корпусом небольшой величины, а у больших микросхем нужно быть осторожным. Производители указывают в рекомендациях какую контактную площадку и какое отверстие в трафарете под паяльную пасту нужно делать. Иногда в документации указывается просто 60 — 70% от площади термопада, а иногда даются рекомендации на разделение большого окна в трафарете на несколько маленьких, тогда при нанесении паяльной пасты она не будет выдавливаться шпателем из больших отверстий. Так же рекомендуют поступать и с большими контактными площадками под другие компоненты, например, для больших индуктивностей.

Для того чтоб система установки компонентов смогла правильно установить компонент, ей нужна точка отсчёта на плате и координаты установки компонентов с углом поворота. Подробнее об этом можно почитать поискав информацию о реперных знаках на печатных платах или PCB fiducials. Файл с координатми готовится в программе проектирования печатной платы автоматически.

У меня на выходе получается подобный файл c табуляциями.

Заголовок:

$HEADER$

BOARD_TYPE PCB_DESIGN

UNITS MM

$END HEADER

Часть с компонентами:

$PART_SECTION_BEGIN$

R303 RC0402FR-0768KL 270.00 120.30 39.10 BOTTOM YES

C580 CC0402-KR-X5R-5BB-104 180.00 38.40 88.50 BOTTOM YES

VT3 NDS331N 90.00 56.80 26.40 TOP NO

…

C282 CC0402-KR-X5R-7BB-104 180.00 128.10 26.20 BOTTOM YES

VS2 BZT52C-3V3 90.00 71.40 27.10 BOTTOM YES

U23 MCIMX6Q4AVT08AC 0.00 106.00 45.90 TOP NO

$PART_SECTION_END$

Координаты с репеерными знаками:

$FIDUCIAL_SECTION_BEGIN$

BOARD 42.50 8.00 BOTTOM

BOARD 177.00 8.00 BOTTOM

BOARD 183.40 113.50 BOTTOM

BOARD 183.40 113.50 TOP

BOARD 177.00 8.00 TOP

BOARD 42.50 8.00 TOP

U23 94.50 57.40 TOP

U23 117.50 34.40 TOP

U10 22.70 87.00 TOP

U10 38.70 109.00 TOP

U18 52.50 69.50 TOP

U18 81.50 98.50 TOP

$FIDUCIAL_SECTION_END$

Для плат малого размера требуется объедение мелких плат в групповую заготовку или панель. Это требование есть как у производителей подложек печатных плат, так и у монтажников. На монтаж отдаются координаты компонентов для одной платы, шаг плат в заготовке и угол поворота платы в заготовке.

Поворачивать платы в основном приходится для уменьшения площади заготовки при кривом контуре платы. Но и прямоугольные платы могут быть повёрнуты в панели. Однажды на монтажном производстве потребовали увеличить технологический отступ с 5 до 30 мм для одной стороны платы, так как там очень близко к краю плату необходимо было поставить компоненты с мелким шагом. При объединении плат в панель проблемный край плат был развернут в середину панели и технологический отступ остался со всех сторон 5 мм. Это позволило уже на производстве печатной платы разместить две панели на одном большом листе стеклотекстолита. При этом заказчик платы не переплачивал за отходы плат.

Панель для изготовления плат газового счётчика.

После монтажа панели платы могут быть разъединены на монтажном производстве, либо легко отделены у нас. Далее идёт проверка, прошивка, настройка, корпусирование и предпродажная подготовка.

Это не все этапы подготовки плат и устройств к производству. Можно добавить еще минимизацию списка компонентов, проверку на технологичность, разработку корпуса и размещение компонентов на плате и другие операции, но я постарался описать те действия, которые мне приходилось делать.

P.S. Для новой платы фото еще нет, так как она еще не приехала. На основе схемы новой платы сейчас делается плата в габаритах старой и без лишних наворотов в виде дисплея дорогой ПЛИС и прочего.

31 августа 2018 г.

Как проектировать печатные платы непросто, но правильное программное обеспечение для проектирования печатных плат может иметь большое значение.Другие инженеры нашли время, чтобы изучить искусство проектирования печатных плат, и вы можете воспользоваться их опытом. Если вы новичок в дизайне печатных плат и все еще учитесь проектировать специализированную печатную плату в Altium Designer®, мы собрали 10 важных шагов, которые вы можете использовать для создания современных схем печатных плат практически для любого приложения.

Существует много всего, что входит в любой инженерный дизайн, от базовой печатной платы до сложной нежесткой печатной платы. Любое новое электронное устройство запустится в виде блок-схемы и / или набора схем электроники.После того, как вы закончили и утвердили свои схемы, вы можете выполнить следующие шаги для создания современных макетов печатных плат в Altium Designer. Вот полный список макетов и этапов проектирования печатной платы:

- Создать схему

- Создание макета пустой печатной платы Захват схемы

- : связь с вашей печатной платой

- Разработка вашего стека PCB

- Определение правил проектирования и требований DFM

- Место Компоненты

- Вставные сверлильные отверстия

- Маршрутные трассы

- Добавить метки и идентификаторы

- Создание файлов дизайна

Как спроектировать печатную плату за 10 шагов

При проектировании печатной платы иногда может показаться, что достижение окончательного дизайна будет долгим и трудным путешествием.Будь то основы микроуправления медью и припоем, или попытка гарантировать, что ваша печатная плата в конце концов напечатана, или переход к более конкретным проблемам проектирования, таким как сквозная технология или макетирование с переходными отверстиями, контактными площадками и любым количеством проблемы целостности сигнала, вы должны убедиться, что у вас есть правильное программное обеспечение для проектирования.

Если вы занимались этим десятилетиями, вам не нужно, чтобы я рассказывал вам, насколько ценно знание программного обеспечения для проектирования для правильной разработки печатных плат.Размещение трассировок для маршрутизации и размещения меди или управление слоем, необходимым для пайки, может стать трудным без точной и надежной интеграции от схематического захвата до макета.

Несмотря на глубокую программу, пользовательский опыт Altium Designer очень полезен как для новых, так и для опытных дизайнеров печатных плат. Он предлагает среду проектирования, созданную с нуля для упрощенного процесса проектирования печатных плат в рамках единой унифицированной среды размещения печатных плат.

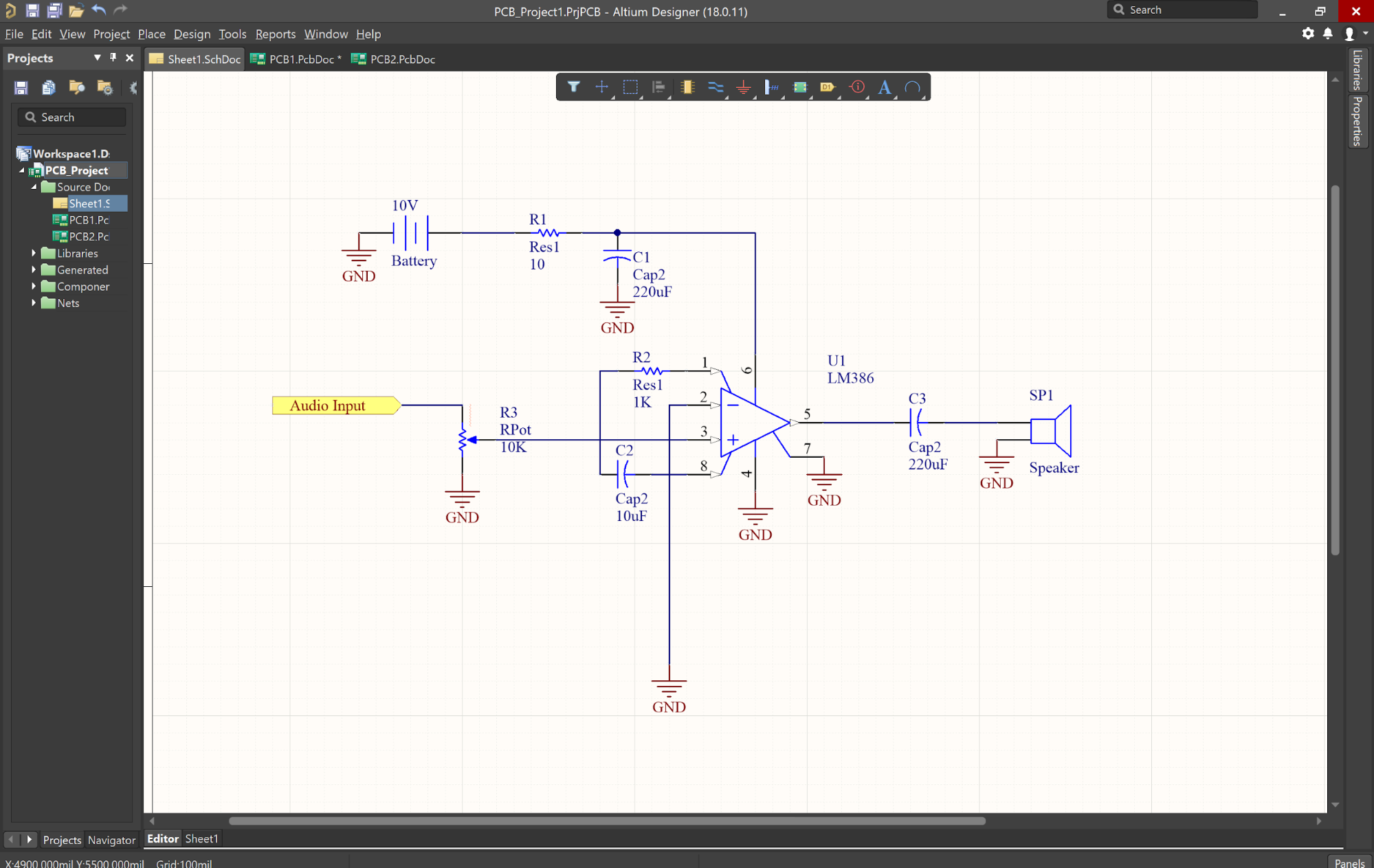

Шаг 1: создание схемы

Независимо от того, создаете ли вы свой дизайн по шаблону или печатную плату с нуля, лучше всего начинать со схемы. Ваша схема похожа на чертежи вашего нового устройства, и важно понимать, что показано на вашей схеме. Во-первых, ваши схемы показывают вам следующее:

- Какие компоненты используются в вашем дизайне

- Как компоненты соединены вместе

- Отношения между группами компонентов в разных схемах

Последний пункт выше очень важен, так как сложные проекты могут использовать иерархические схемы.Вы можете обеспечить значительную организацию в вашей новой плате, если вы будете использовать иерархический подход к своему дизайну и размещать различные блоки схем в разных схемах. Вы можете узнать больше о ценности хорошо спроектированных схем от Карла Шаттке на подкасте OnTrack.

Редактор схем в Altium Designer

Мало того, что взаимосвязь цепей проще определять и редактировать, но преобразование схемы в схему платы намного проще, чем проектирование непосредственно на плате.Для компонентов Altium Designer имеет обширную базу данных библиотек деталей. Кроме того, вы можете использовать Altium Vault, который обеспечивает доступ к тысячам библиотек компонентов и повышает гибкость управления проектами и разработки продуктов. Тем не менее, вы также можете создавать свои собственные схематические символы и создавать следы. Или, если вы хотите создать деталь для вас, попробуйте сервис Altium EE Concierge.

Шаг 2. Создайте макет пустой печатной платы

После того как вы создали свою схему, вам нужно будет использовать инструмент захвата схемы в Altium Designer, чтобы начать создавать макет вашей печатной платы.Сначала создайте пустой документ на печатной плате, который сгенерирует файл PcbDoc. Это делается из главного меню в Altium Designer, как показано ниже.

Начало нового проекта печатных плат в Altium

Если форма печатной платы, размеры и расположение слоев для вашей платы уже определены, вы можете установить их сейчас. Если вы не хотите выполнять эти задачи сейчас, не беспокойтесь, форму доски, размер и состав слоев (см. Шаг 4 ниже) можно изменить позже.Схематическая информация доступна для PcbDoc путем компиляции SchDoc. Процесс компиляции включает в себя проверку проекта и создание нескольких проектных документов, которые позволяют вам проверить и исправить проект до его передачи в PcbDoc, например, как показано ниже. На этом этапе настоятельно рекомендуется просмотреть и обновить параметры проекта, которые используются для создания информации PcbDoc.

Варианты проекта для преобразования в печатную плату

Шаг 3: захват схемы: связь с вашей печатной платой

Все инструменты в Altium Designer работают в единой среде проектирования, где схемы, компоновка печатной платы и спецификация взаимосвязаны и доступны одновременно.Другие программы вынуждают вас вручную компилировать данные схемы, но Altium Designer делает это автоматически для вас при создании вашего проекта. Чтобы перенести информацию SchDoc во вновь созданный PcbDoc, нажмите «Дизайн» »Обновить PCB {Имя файла вашей новой печатной платы} .PcbDoc. Откроется диалоговое окно «Порядок инженерных изменений (ECO)», в котором перечислены все компоненты и сети из схемы, как показано ниже.

Пример заказа на техническое изменение

Проверьте изменения (добавление информации SchDoc в проект без ошибок), нажав на вкладку Validate Changes.Если статус для всех элементов зеленый, нажмите на вкладку «Выполнить изменения». Чтобы завершить процесс, закройте диалоговое окно.

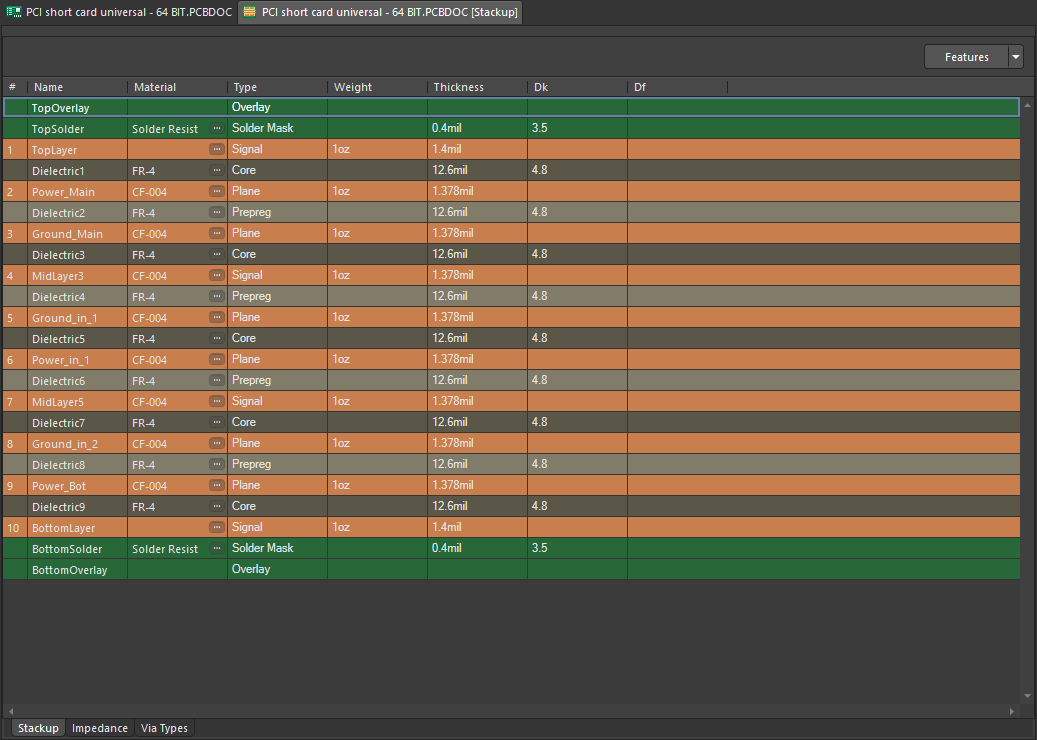

Шаг 4. Проектирование стека PCB

При передаче информации о схеме в PcbDoc, следы компонентов отображаются в дополнение к указанному контуру платы. Перед размещением компонентов вы должны определить макет печатной платы (то есть форму, укладку слоев) с помощью диспетчера укладки слоев, как показано ниже.

Если вы новичок в мире дизайна печатных плат, большинство современных концепций проектирования печатных плат начнется с четырехслойной платы на FR4, хотя вы можете определить любое количество слоев в Altium Designer.Вы также можете воспользоваться библиотекой материалов; Это позволяет вам выбирать из ряда различных ламинатов и уникальных материалов для вашей печатной платы.

Определение стека слоя

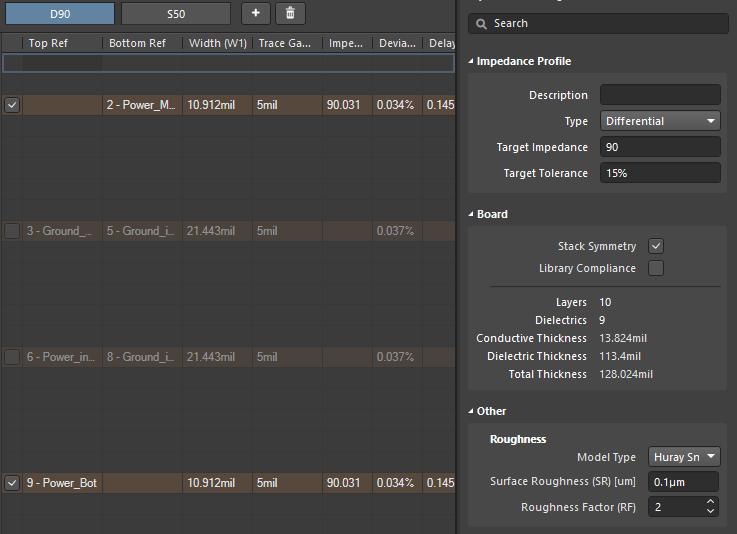

Если вы работаете над высокоскоростным / высокочастотным дизайном, вы можете использовать встроенный профилировщик импеданса для обеспечения контроля импеданса на вашей плате. Инструмент профиля импеданса использует интегрированный решатель электромагнитного поля от Simberian для настройки геометрии ваших следов в соответствии с целевым значением импеданса.

Определение профиля полного сопротивления для маршрутизации в быстродействующей конструкции печатной платы

Шаг 5. Определение правил проектирования и требований DFM

Количество категорий правил проектирования печатных плат очень велико, и вам может не понадобиться использовать все эти доступные правила для каждого проекта. Вы можете выбрать / отменить выбор отдельных правил, щелкнув правой кнопкой мыши по соответствующему правилу в списке в редакторе правил и ограничений PCB ниже.

Редактор правил и ограничений PCB в Altium Designer

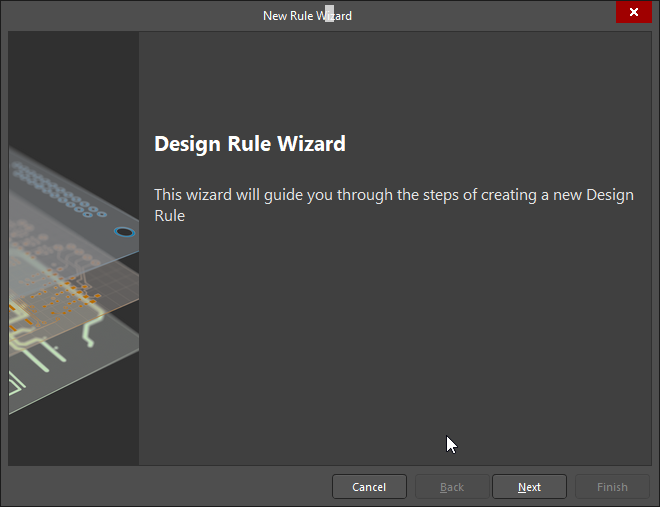

Правила, которые вы используете, особенно для производства, должны соответствовать спецификациям и допускам для оборудования вашего производителя печатных плат.Усовершенствованные конструкции, такие как конструкции с контролируемым импедансом и ряд высокоскоростных / высокочастотных конструкций, могут потребовать очень специфических правил проектирования, которые необходимо соблюдать для обеспечения правильной работы вашего продукта. Всегда проверяйте таблицы компонентов на предмет этих правил проектирования. При необходимости вы можете создать новые правила проектирования, следуя инструкциям мастера разработки правил Altium Designer.

Мастер правил разработки печатных плат в Altium Designer

Altium Designer будет обрабатывать ваши пользовательские правила проектирования так же, как встроенные правила проектирования.При размещении компонентов, переходных отверстий, отверстий и трассировок механизм унифицированного проектирования в Altium Designer автоматически проверяет макет на соответствие этим правилам и визуально помечает вас в случае нарушения.

Шаг 6: Разместите компоненты

Altium Designer обеспечивает большую гибкость и позволяет быстро размещать компоненты на плате. Вы можете автоматически расположить компоненты или разместить их вручную. Вы также можете использовать эти опции вместе, что позволяет вам воспользоваться скоростью автоматического размещения и убедиться, что ваша доска размещена в соответствии с хорошими правилами размещения компонентов.Дополнительной расширенной функцией этой последней версии Altium Designer является возможность упорядочивать компоненты в группы. Вы можете определить эти группы в макете печатной платы, или вы можете определить группы на схеме, используя Cross Cross Mode, который доступен из меню Tools.

Размещение компонентов в режиме перекрестного выбора

Шаг 7: Вставьте сверлильные отверстия

Прежде чем проложить следы, рекомендуется разместить отверстия для сверления (монтаж и переходные отверстия).Если ваш дизайн сложен, вам может потребоваться изменить хотя бы некоторые из промежуточных местоположений во время трассировки трассировки. Это можно легко сделать из диалогового окна «Свойства», показанного ниже.

Диалоговое окно параметров отверстия сверла

Ваши предпочтения здесь должны руководствоваться спецификациями изготовителя вашей печатной платы (DFM). Если вы уже определили свои требования к DFM на печатной плате в качестве правил проектирования (см. Шаг 5), Altium Designer автоматически проверит эти правила при размещении переходов, отверстий, площадок и трасс в макете.

Шаг 8: Маршрутные трассы

После того, как вы разместили свои компоненты и любые другие механические элементы, вы готовы направить свои следы. Обязательно используйте хорошие рекомендации по маршрутизации и воспользуйтесь инструментами Altium Designer для упрощения процесса, такого как выделение сетей и цветовое кодирование посредством маршрутизации, как показано ниже.

с цветовой кодировкой по маршруту

Altium Designer включает в себя ряд важных инструментов, которые помогут сделать работу с маршрутизацией более простой и продуктивной.У вас будет доступ к мощным средствам автоматического выбора маршрута и автоинтерактивной маршрутизации. Эти инструменты будут работать с несколькими сетями одновременно, что упрощает маршрутизацию большого количества трасс в тандеме.

Шаг 9: Добавьте метки и идентификаторы