Как спроектировать печатную плату с нуля. Какие этапы включает разработка ПП. Какие программы и материалы используются. На что обратить внимание при проектировании платы.

Основные этапы разработки печатной платы

Процесс разработки печатной платы (ПП) состоит из нескольких ключевых этапов:

- Подготовительный этап

- Проектирование и конструирование

- Создание выходной документации

- Изготовление прототипа

- Тестирование и отладка

- Подготовка к производству

Давайте подробнее рассмотрим каждый из этих этапов.

Подготовительный этап разработки ПП

На подготовительном этапе выполняются следующие задачи:

- Определение целей и требований к печатной плате

- Выбор компонентов и разработка принципиальной электрической схемы

- Импорт схемы в САПР печатных плат

- Создание и проверка библиотеки компонентов

- Сбор информации об условиях производства и эксплуатации платы

На этом этапе важно четко сформулировать технические требования к плате и правильно подобрать электронные компоненты. От этого будет зависеть успех всего проекта.

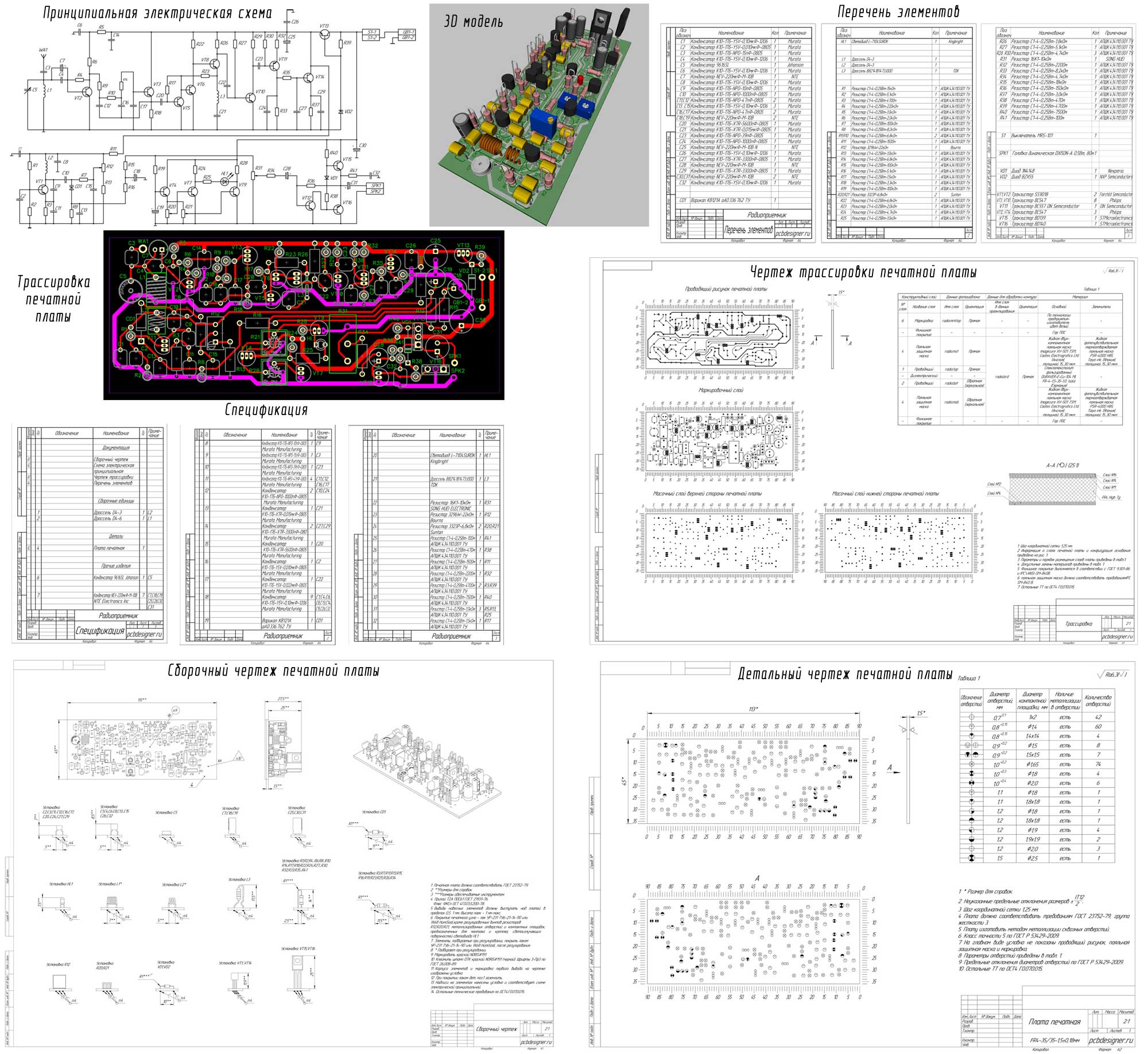

Проектирование и конструирование печатной платы

Этап проектирования включает:

- Создание контура платы с учетом габаритных ограничений

- Размещение компонентов на плате

- Трассировку электрических соединений

- Проверку соблюдения правил проектирования

- Анализ целостности сигналов и электромагнитной совместимости

Это ключевой этап, на котором происходит преобразование схемы в реальную конструкцию платы. Правильное размещение компонентов и качественная трассировка во многом определяют характеристики будущего устройства.

Создание выходной документации для производства ПП

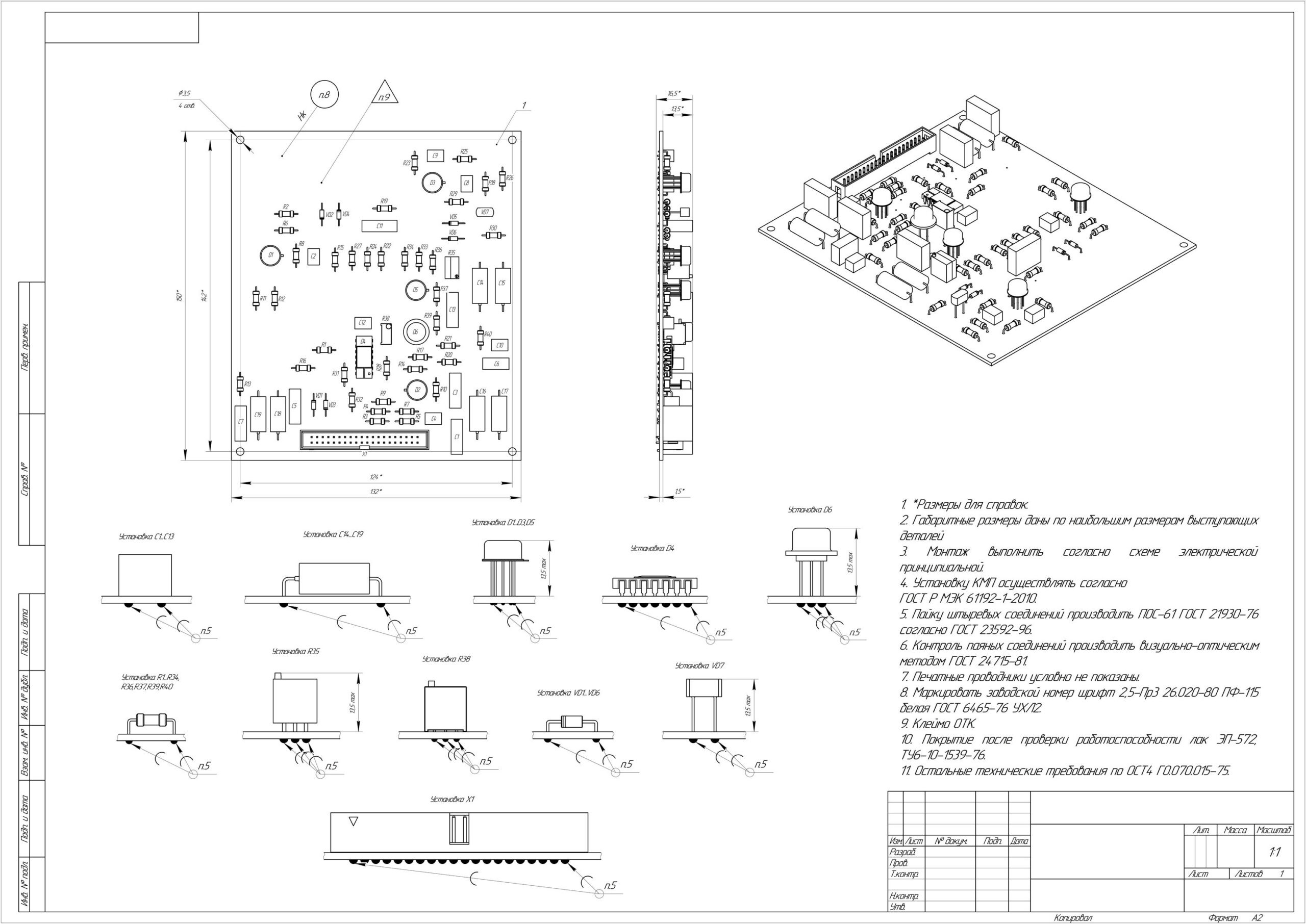

На этом этапе формируется пакет конструкторской документации, включающий:

- Gerber-файлы для изготовления фотошаблонов

- Файлы сверловки

- Спецификацию платы

- Сборочный чертеж

- Файлы для автоматического монтажа компонентов

Качество и полнота документации напрямую влияют на стоимость и сроки изготовления печатных плат.

Изготовление прототипа печатной платы

Прототип позволяет:

- Проверить правильность разработанной конструкции

- Выявить возможные ошибки и недочеты

- Оценить технологичность изготовления платы

- Протестировать работу устройства в реальных условиях

Даже при тщательном проектировании изготовление прототипа часто помогает обнаружить скрытые проблемы.

Тестирование и отладка печатной платы

На этом этапе выполняется:

- Проверка правильности монтажа компонентов

- Измерение электрических параметров платы

- Функциональное тестирование устройства

- Испытания на электромагнитную совместимость

- Климатические и механические испытания

По результатам тестирования может потребоваться внести изменения в конструкцию платы или электрическую схему.

Подготовка к серийному производству печатных плат

Заключительный этап включает:

- Корректировку документации по результатам испытаний

- Оптимизацию конструкции для массового производства

- Разработку технологического процесса изготовления

- Подготовку управляющих программ для оборудования

- Заказ комплектующих и материалов

Тщательная подготовка производства позволяет снизить процент брака и себестоимость изделий.

Программное обеспечение для разработки печатных плат

Для проектирования ПП применяются системы автоматизированного проектирования (САПР). Наиболее популярные программы:

- Altium Designer

- OrCAD

- KiCad

- Eagle

- Proteus

Выбор САПР зависит от сложности проекта, бюджета и личных предпочтений разработчика.

Материалы для изготовления печатных плат

Основные материалы, применяемые в производстве ПП:

- Стеклотекстолит FR4 — наиболее распространенный базовый материал

- Полиимид — для гибких и гибко-жестких плат

- Керамика — для высокочастотных плат

- Алюминий — для плат с повышенным теплоотводом

Выбор материала основания определяется требованиями к механическим, электрическим и тепловым характеристикам платы.

Важные моменты при разработке печатной платы

При проектировании ПП следует обратить внимание на следующие аспекты:

- Правильный выбор класса точности платы

- Оптимальное расположение компонентов

- Ширина проводников и зазоров между ними

- Правильная разводка цепей питания и земли

- Минимизация наводок и перекрестных помех

- Обеспечение теплоотвода от мощных компонентов

- Учет требований по электромагнитной совместимости

Внимание к этим моментам поможет избежать многих проблем при изготовлении и эксплуатации печатной платы.

Заключение

Разработка печатной платы — сложный многоэтапный процесс, требующий знаний в области схемотехники, конструирования и технологии производства. Правильная организация процесса проектирования, использование современных САПР и соблюдение рекомендаций по разработке позволяют создавать надежные и функциональные печатные платы.

Как спроектировать печатную плату. Часть 1

Этот пост первый из серии о проектировании печатных плат. Эта часть в основном о деталях, которые необходимо знать и использовать до начала разводки печатной платы (здесь и далее по тексту будет встречаться сокращение ПП), вторая же часть будет главным образом о проектировании самих печатных плат и пост обработке.

Брэдборды хороши для прототипирования и являются очень полезным инструментом, но когда нужно сделать действительно что-то серьезное тут не обойтись без знаний о том как собственно сделать свою печатную плату.

Анатомия ПП

Когда вы работает за своим компьютером любая задача кажется абстрактно, однако не стоит забывать, что вы работаете с реальными физическими средами и материалами. Перед тем как начинать изучать проектирование плат неплохо было бы разобраться как они делаются на самом деле.

Если уже знакомы с тем, что и как делается можете смело переходить к следующему разделу.

Материалы для ПП

Сперва разберем какие материалы используются для изготовления. База для ПП изготавливается из сплошного непроводящего материала. Этот материал покрывается слоем меди (или другого металла), который и образует проводящий слой.

Для высокопроизводительных схем (RF) используются другие типы материалов, такие как керамика или PTFE. В рамках этих статей мы не будем касаться высокочастотных схем. Когда вы будете отправлять свой дизайн ПП на производство или будете делать плату сами, электрические соединения обычно создаются удалением выбранных участков меди со общего слоя проводника.

Слои

Самый дешевый вариант ПП это односторонняя ПП, т. е. на стеклотекстолите используется лишь один слой меди. Если вы собирается изготавливать ПП в домашних условия, то скорее всего это будет односторонняя ПП. Однослойные ПП очень просты в производстве и разработке, но если разводка вашей платы не умещается в один слой вам придется использовать внешние джамперы для электрических соединений, а это уже может быть неудобно на этапе монтажа радиодеталей.

е. на стеклотекстолите используется лишь один слой меди. Если вы собирается изготавливать ПП в домашних условия, то скорее всего это будет односторонняя ПП. Однослойные ПП очень просты в производстве и разработке, но если разводка вашей платы не умещается в один слой вам придется использовать внешние джамперы для электрических соединений, а это уже может быть неудобно на этапе монтажа радиодеталей.

Чем более сложными становятся конструкции, тем больше дополнительных слоев металлизации требуют ПП. Обычно хватает двух слоев и если нет необходимости добавлять больше слоев, то лучше этого не делать, т.к. многослойные платы дороже при производстве значительно.

Медные дорожки

Как уже писали выше медные дорожки (электрические соединения) создаются путем удаления лишней меди с поверхности металлизированного слоя. Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Более подробно о важных аспектах электрических соединений будет сказано во второй статье.

Переходные отверстия (Vias)

Один из главных компонентов ПП это переходные отверстия, используются в двух и многослойных платах для электрического соединения одного слоя металлизации с другим.

Переходные отверстия бывают нескольких видов:

1. Сквозные переходные отверстия – наиболее часто используемый вид, отверстие засверливается сквозь всю плату и металлизируется для создания электрического контакта со слоями.

2. Глухие (blind vias) – отверстия, соединяющие наружный слой с одним или несколькими внутренними.

3. Скрытые (buried vias) – переходные отверстия, не выходящие наружу и соединяющие между собой сигналы на внутренних слоях.

4. Микро-via или uVia – микроотверстия или отверстия малого диаметра и малой глубины, выполненные лазером или сверлением с контролем глубины и соединяющие внешний слой с внутренним.

Вот в принципе и все, что нужно знать про переходные отверстия.

Другие вещи

Разберем еще несколько концепция для построения печатных плат и затронем некоторые другие слои ПП, назначение которых нужно понять.

1. Паяльная маска (Soldermask) – если спросить любого человека, что такое плата, он скажет, что это что-то зеленое. Это зеленое и есть паяльная маска, которая выполняет защитные функции для ПП и не позволяет паяльной пасте попадать на нежелательные электрические контакты платы. И кстати, она бывает необязательно зеленого цвета, а практически любого цвета, все зависит от производителя плат.

2. Реперные точки (Fiducials) – это специальная маркировка на плате, которая позволяет системам автоматического монтажа компонентов калиброваться и правильно устанавливать элементы на плату при монтаже. Представляют собой небольшие окружности металла, не закрытые паяльной маской.

3. Шелкография (Silkscreen) – это еще один слой, который наносится на плату при производстве. Шелкография это рисунки на плате, которые дают подсказки пользователю, идентифицируют компонент на плате по размещению или номиналу и другая информация.

Разработка схемы

Перед тем как рассматривать проектирование платы или схемотехнику устройства вы должны определиться с идеей того, что вы хотите разработать. Т.е. нужно просто подумать, что вы хотите собрать и выбрать правильные компоненты для этого.

Определите свои цели

Первый шаг к успешному дизайну устройства — это правильно сформулированные цели того, что вы хотите получить в конце. Вы всегда должны ставить для своего проекта умные цели, что это означает:

— конкретные

— измеряемые

— достижимые

— реалистичные

— ограниченные в времени

Для примера, я начал работать над персональным проектом для собственных нужд. Свет ванной комнате в моей квартире тускл в вечернее время суток, но когда я включаю искусственное освещение свет довольно ярок и не комфортен. Можно было бы купить лампу меньшей мощности, но допустим их нет в продаже или меньше уже некуда. И я решаю сделать свою лампу, которая будет изменять цвет и яркость и контролироваться беспроводным способом.

Звучит довольно круто. Пока идея не вышла из головы садимся за компьютер и начинаем планировать. На данном этапе мои цели очень широки:

— лампа должна быть мультицветовой

— регулируемая яркость

— беспроводной контроль

Ни одна из этих целей не специфична для проекта. Что подразумевается под мультицветностью? Два, три или любое количество цветов? Что такое регулируемая яркость? Беспроводное управление каким способом? Wifi, Zigbee, Bluetooth или может быть голосом? Все способы возможны.

Немного переформулируем наши цели, чтобы они стали умными:

— Непрерывно регулируемые RGB светодиоды высокой яркости, закрытые акриловым покрытием для равномерного рассеивания света.

— Контроль яркости, который позволит мне выбрать любую яркость от полностью выключенного состояния до максимальной яркости светодиодов.

— Bluetooth Low Energy 4.0 интерфейс, для контроля параметров с iOS и Android девайсов.

Теперь все наши цели вполне конкретны и реализуемы.

Визуализируйте ваш концепт

Теперь у вас есть ясная идея вашего проекта, время начать проектирование. Перед тем как начинать искать компоненты и чертить схемы я предлагаю разработать ясную картину того, как ваш проект должен функционировать. Т.е. нам нужно нарисовать функциональную схему устройства, что с чем связано и как работает.

Пока что вы не знаете какой источник питания нужен или какие должны быть коннекторы на плате, но вы уже знаете, как компоненты будут соединены друг с другом и какие дополнительные компоненты понадобятся в проекте.

Это хороший момент рассмотреть эстетический аспект вашего дизайна. Вы хотите вместить плату в определенный форм-фактор? Нужно ли учитывать эргономику? Будете ли вы в состоянии открыть свой проект через год и понять что как работает? Эти казалось бы незначительные детали отличают хорошее проектирование от очень хорошего.

Выбор компонентов

Возможно это самый утомительный шаг в процессе проектирования, но он ключевой для успеха проекта. От выбора правильных компонентов зависит закончите ли вы проект успешно или откажетесь от него в отчаянии.

Производители интегральных микросхем много работают, чтобы создать наиболее функциональные компоненты по самой минимальной цене, но все же не все компании равны в этой гонке, особенно это заметно, когда речь заходит о простоте использования компонентов.

Выбирая реди миллионов различных компонентов, предлагаемых на рынке, очень трудно дать полное руководство по выбору, но я могу представить несколько советов, которые помогут выбрать наилучшие компоненты для вашего применения.

1. Проверяйте наличие. Самое последнее, что вы бы хотели сделать это отложить ваш проект на несколько недель или даже месяцев только из-за того, что ключевой компонент вашего проекта отсутствует в наличии у продавца. Выбирайте компоненты, которых в избытке в наличии и они доступны у разных дистрибьюторов.

2. Учитывайте цикл производства ваших компонентов. Иногда случается, что компоненты снимают с производства и возможно через короткий промежуток времени вам придется вносить изменения в проект, однако, если ваше устройство будет в единичном экземпляре, то это не играет ощутимой роли.

3. Используйте фильтры по компонентам. Многие интернет-магазины предоставляют на сайте очень функциональные фильтры по параметрам компонентов, а также по стоимости и наличию, используйте их, подбирайте компоненты с оптимальными для вас параметрами, а потом фильтруйте их по стоимости.

4. Помните о минимальном количестве. Многие компоненты продаются лишь минимально допустимыми партиями, например, начиная от 1000 штук.

5. Выбирайте правильный корпус. Обращайте внимание при выборе компонентов на корпус, в котором он выпускается, не стоит покупать компонент, который вы потом не сможете впаять.

6. Изучите компонент. Перед покупкой обязательно изучите документацию на компонент, чтобы в будущем не возникло проблем с его применением в проекте.

После того, как все компоненты выбраны, можно заказывать их. Лично мне нравится заказывать через интернет-магазины, например, mouser.com или digikey.com. Это, конечно, сугубо мои предпочтения. Если вы знаете других актуальных поставщиков можете написать о них в комментариях.

Зарисуйте ваши соединения

Финальный этап перед началом работы с софтом это перенести некоторые ключевые моменты проекта на бумагу. Наиболее подходящий вариант для этого разрисовать каждый блок раздельно на разных страницах блокнота. Также можете сделать все необходимые примечания, что как работает и за что отвечает тот или иной пин. Также внесите дополнительную информацию, которая понадобится в процессе проектирования, например, бывает утомительно каждый раз искать в даташите адреса I2C микросхемы, внесите их в блокнот.

После того как вы закончили все записи можно переходить к процессу проектирования непосредственно печатной платы. Об этом в следующей части руководства.

Данная статья перевод с дополнениями для сайта radiotech.kz

Заходите в наш чат Telegram, здесь всегда есть, что обсудить.

Как создать плату из схемы в Altium Designer

Altium Designer|  Создано: 18 Апреля, 2019  |  Обновлено: 16 Марта, 2020

Вы завершили разработку схемы и готовы передать ее на печатную плату. Но в этот раз ситуация несколько изменилась. Возможно, отдел конструирования недоступен, либо вы, возможно, решили создать плату самостоятельно. Как бы то ни было, вы готовы начать работать над проектом со стороны платы, но вы не уверены, каким должен быть следующий шаг.

К счастью, следующий шаг в Altium Designer вполне прост и эффективен. Мы рассмотрим процесс на примере очень простой схемы и увидим, что необходимо для синхронизации данных с совершенно новой платой. Возможно, эта небольшая простая схема не похожа на те, с которыми привыкли работать вы, но основные шаги по передаче данных будут теми же самыми. Создание конструкции платы из схемы не должно быть сложным. Возьмите чашечку кофе (или чего-нибудь еще), и посмотрим на весь этот процесс.

Чего ожидать от редактора плат?

По существу, главное, чего следует ожидать при переходе в редактор плат, это то, что вы можете взаимодействовать с компонентами, размещать их, а также проводить трассировку для создания проводящих областей. После того, как конструкция стала удовлетворять начальным требованиям, вам необходимо сформировать выходные документы, такие как файлы Gerber и 3D-модели.

В идеальном случае, вы сначала разрабатываете устройство, формируя его схему в соответствующем редакторе. Затем вы передаете данные из схемы в плату, где работаете с компонентами, настройками проводящих областей и требованиями к механической части для оптимизации файлов конструкции платы и их максимально простой передачи в производство. К счастью, это самое малое, что может предложить Altium Designer.

Подготовка к синхронизации проекта

Прежде всего, посмотрите на схему еще раз и убедитесь, что она готова к передаче на плату для конструирования. Конечно, это не значит, что на данном этапе схема должна быть полностью завершена – скорее всего, еще будет много изменений перед тем, как проект можно будет отправлять в производство. Но следует убедиться в том, что на плате не появится каких-либо сюрпризов – посмотрите на схему и удалите лишние дублирующиеся части схем, компоненты и т.п.

Теперь убедимся, что со схемой все хорошо, выполнив процесс проверки редактора схем Altium Designer. Для этого необходимо скомпилировать проект. В процессе компиляции будет сформирована вся внутренняя информация о проекте, такая как связи между компонентами и цепями, а также будет проведен ряд проверок схемы на предмет ее соответствия правилам. Поэтому перед компиляцией посмотрим на настройку этих правил, активируя команду Project » Project Options.

Настройки проекта в Altium Designer

На изображении выше показаны первые четыре вкладки диалогового окна настроек проекта. На первой из них, Error Reporting, вы можете управлять тем, какие нарушения в проекте следует находить и каким образом следует уведомлять о них. На второй вкладке, Connection Matrix, вы задаете, какие выводы могут соединяться между собой. На третьей вкладке, Class Generation, вы настраиваете формирование классов цепей и компонентов. На четвертой вкладке, Comparator, вы видите настройки модуля сравнения (компаратора), которые задают отчет о различиях между схемой и платой. В большинстве случаев, здесь не нужно производить много изменений этих настроек, но вы можете узнать подробнее о них в документации Altium.

Теперь вы готовы к компиляции схемы. Активируйте команду Project » Compile PCB Project, чтобы запустить компилятор. Если в проекте нет нарушений, схема не отобразит каких-либо сообщений.

Чтобы показать, что представляют собой ошибки, мы удалили часть цепи, соединяющей R1 и Q1, как показано ниже, и запустили компилятор. Как видите Altium Designer сообщил, что цепь NetC1_1 содержит только один вывод. После восстановления цепи компилятор больше не сообщает о каких-либо ошибках.

Отчет компилятора об ошибках

Передача данных из схемы на плату

Теперь вы готовы передать данные схемы в плату, но сначала необходимо создать плату, в которую эти данные будут переданы. Щелкните ПКМ по проекту и выберите команду Add New to Project » PCB, как показано на изображении ниже. В дереве проекта будет создан документ платы. Щелкните по нему ПКМ и сохраните его под каким-либо именем. В этом примере название документа платы совпадает с названием схемы.

Добавление новой платы в проект Altium Designer

Когда документ платы создан, может понадобиться настроить плату для работы с ней необходимым образом. Сначала задайте сетку и начало координат. Команды для этого находятся в меню View » Grids и Edit » Origin. Также может понадобиться изменить существующий или создать новый контур платы, чтобы у нее были необходимые размеры и форма. Для этого перейдите в режим планирования платы с помощью меню View (или горячей клавиши 1) и затем используйте подходящие команды меню Design.

Теперь вы готовы передать данные из схемы в плату. В редакторе плат выберите команду Design » Import Changes From…. Появится диалоговое окно Engineering Change Order, показанное ниже.

Добавление новой платы в проект Altium Designer

Сначала нажмите кнопку Validate Changes в левой нижней части этого диалогового окна. После того, как система закончит валидацию изменений, которые вы собираетесь применить для синхронизации схемы и платы, в столбце Check справа появятся зеленые галочки, указывающие, что проверка этих элементов и схемных символов прошла успешно. Элементы, не прошедшие проверку, необходимо изучить и исправить для того, чтобы добиться полной синхронизации проекта.

Затем нажмите кнопку Execute Changes. Применение изменений займет некоторое время, и этот процесс вы можете наблюдать в диалоговом окне. По завершении процесса в столбце Done появятся зеленые галочки, как показано ниже.

Диалоговое окно Engineering Change Order после валидации и применения изменений

Поздравляем, вы успешно передали данные из схемы на плату. Вы можете закрыть диалоговое окно и увидеть компоненты, размещенные рядом с платой, примерно как это показано на изображении ниже.

Данные со схемы были успешно переданы в плату, где компоненты готовы к размещению

Вы создали плату из схемы. Что дальше?

Перед тем, как начать конструирование, необходимо выполнить еще ряд задач. Необходимо настроить физическую структуру слоев платы, отображение этих слоев и правила проектирования.

Layer Stack Manager в Altium Designer

Выше изображен инструмент Layer Stack Manager для управления структурой слоев в Altium Designer. Его запуск осуществляется через меню Design. С его помощью вы можете добавлять, копировать, удалять и перемещать физические слои в структуре платы. Вы можете добавлять сигнальные, экранные и диэлектрические слои платы. Layer Stack Manager также позволяет рассчитывать импедансы.

Настройка правил проектирования осуществляется в диалоговом окне PCB Rules and Constraints Editor, доступного по команде Design » Rules. Настроить видимость слоев и объектов можно с помощью панели View Configuration. Ниже показана вкладка Layers & Colors этой панели.

Панель View Configuration в Altium Designer

Теперь данные из схемы переданы в плату, и вы готовы к завершению конструкции платы. Вы можете разместить компоненты, провести трассировку, изготовить плату и даже успеть выпить еще кофе до конца дня.

Altium Designer – это средство проектирования печатных плат, созданное на основе унифицированной среды проектирования, которая позволяет легко передавать данные из схемы на плату. Вы можете передать данные туда и обратно между этими инструментами, что делает процесс проектирования проще и эффективнее.

Простая передача данных из схемы на плату – это только малая часть преимуществ, обеспечиваемых Altium Designer. Если вы еще не начали использовать Altium Designer, узнайте больше, поговорив с экспертом Altium.

Как разработать печатную плату: этапы разработки

Как известно, печатная плата используется для электрического и механического соединения различных электронных компонентов. Процесс разработки платы также называют «разводкой». В данной статье мы рассмотрим этапы и особенности производственного процесса печатных плат.

Программы для моделирования

Для разработки печатных плат применяют специальные программы автоматического проектирования. Среди наиболее популярных:

- P-CAD

- OrCAD

- TopoR

- Altium Designer

- Specctra

- Proteus

- gEDA

- KiCad

Основные этапы разработки

Выделяют следующие 3 этапа разработки печатных плат

- Подготовительный

- Конструирование

- Создание выходной документации

Рассмотрим их подробнее.

Подготовительный

- Импорт принципиальной электросхемы в базу данных САПР

- Добавление в САПР компонентов (схемы каждого компонента, расположение и предназначение выводов)

- Получение информации об условиях будущего производства платы (типы материалов, кол-во слоев, класс точности, диаметры отверстий и т.д.), подбор материалов на основе полученной информации

Конструирование

- Создание формы конструкции платы – контур, размеры, отверстия для крепежа, предельно допустимая высота компонентов

- Размещение всех компонентов – автоматическое или вручную

- Трассировка платы – так называется отрисовывание дорожек

- Проверка на ошибки – зазоры, замыкания, наложение одного компонента на другой и т.д.

- Расчет механических свойств будущей платы

Создание выходной конструкторской документации

Файл для платы переводится в формат, по которому будет работать изготовитель. Вся необходимая конструкторская документация оформляется по стандартам. В ней указываются:

- Тип материала основания платы

- Диаметры сверления отверстий

- Тип переходных отверстий – закрытые паяльной маской, открытые, луженые

- Кол-во областей гальванических покрытий и их тип

- Цвет и тип паяльной маски

- Необходимость/отсутствие необходимости в маркировке

- Способ обработки контура (фрезеровка, скрайбирование)

Далее мы рассмотрим материалы для производства и ряд других нюансов, которые учитываются в ходе разработки плат.

Материалы

Для изготовления базы платы применяется сплошной непроводящий материал. Чаще всего это стеклотекстолит (FR-4). Для придания ему проводящих свойств (создание проводящего слоя) он покрывается слоем меди или другого металла. Если требования к производительности схемы платы высокие, то тогда применяют керамику или PTFE.

Слои

Имеется в виду, будет ли ПП 1- или 2-х сторонней. Если плата односторонняя, то это самый экономичный вариант, так как надо использовать только 1 слой меди. Но такая ПП не подойдет для реализации каких-либо сложных проектов, например, коммерческих. Для больших задач потребуется плата с двумя слоями.

Отметим, что чем сложнее конструкция, чем сложнее стоящие перед нею задачи, тем больше дополнительных слоев металлизации требуется для платы.

Медные дорожки

Под этим названием скрывается один из самых важных компонентов ПП – электрические соединения. Они создаются посредством удаления лишней меди с металлизированного слоя.

Переходные отверстия

Это тоже один из важных элементов платы. Такие отверстия применяются в платах с двумя и более слоями для обеспечения электрического соединения одного металлизированного слоя с другим.

4 разновидности отверстий

- Сквозные – самые популярные, когда отверстие просверливается через всю плату и покрывается металлом для формирования электрического контакта со слоями.

- Глухие – соединяют наружный слой с одним или несколькими внутренними.

- Скрытые – отверстия переходного назначения, которые не выходят наружу и соединяют сигналы на внутренних слоях.

- Микро-отверстия – отверстия малых диаметра и глубины, которые проделываются либо лазером, либо высверливаются с тщательным контролем глубины (соединяют внешний слой с внутренним).

Другие важные нюансы

Далее мы разъясним значения ещё нескольких ключевых компонентов ПП.

- Паяльная маска – защитный зеленый слой, который у многих и ассоциируется собственно с самой платой (зеленый – самый популярный цвет, но может быть и другой).

- Реперные точки – небольшие окружности, не закрытые маской, которые рассчитаны на системы автоматического монтажа компонентов для калибровки и правильной установки элементов на плату

- Шелкография – дополнительный слой в виде рисунков, необходимый для визуального ориентирования в схеме платы

- Медные полигоны – участки меди, подсоединенные путем электрического соединения к земле или питанию, необходимые для снижения шумов устройства и отведения излишков тепла от мощных и активных компонентов

Что нужно учесть при разработке ПП?

Самое главное, что требуется решить на стадии подготовки к созданию платы – это выбор типа схемы. Все просто – он должен соответствовать требованиям в зависимости от того, на каком оборудовании ПП будет использоваться и какие задачи решать.

Если цели и задачи определены, если вам ясно, как будет функционировать устройство на основе будущей печатной платы, то можно приступать к её проектированию. А здесь появляется не менее важная задача – выбор материалов и компонентов для будущей платы. Для этого стоит руководствоваться следующими пунктами:

- Наличие в продаже – это определяет, насколько быстро будет изготовлена ПП

- Цикл производства компонентов – стоит учесть риск снятия выбранного компонента с производства

- Использование оптимальных фильтров по компонентам

- Выбор правильного корпуса – в противном случае могут возникнуть проблемы с впаиванием подходящего компонента

И перед тем как начинать проектировать ПП в одной из выбранных компьютерных программ, лучше набросать эскиз платы на бумаге. А лучше – более детально расписать работу каждого блока по отдельности, на отдельных листах.

Когда же подготовительный этап создания ПП будет завершен, то вы можете передавать все на производство. Для специалистов нашей компании вам достаточно будет подготовить файл будущего проекта в любом из форматов – PCAD, Gerber, CAM350, ACCEL EDA. После этого необходимо лишь заполнить бланк заказа на изготовление (его вы можете скачать у нас с сайта) или оформить онлайн-заявку.

Разводка печатных плат на заказ — PCB technology

Общие соображения

Из-за существенных отличий аналоговой схемотехники от цифровой, аналоговая часть схемы должна быть отделена от остальной части, а при ее разводке должны соблюдаться особые методы и правила. Эффекты, возникающие из-за неидеальности характеристик печатных плат, становятся особенно заметными в высокочастотных аналоговых схемах, но погрешости общего вида, описанные в этой статье, могут оказывать воздействие на качественные характеристики устройств, работающих даже в звуковом диапазоне частот.

Намерением этой статьи является обсуждение распространенных ошибок, совершаемых разработчиками печатных плат, описание воздействия этих ошибок на качественные показатели и рекомендации по разрешению возникших проблем.

Печатная плата — компонент схемы

Лишь в редких случаях печатная плата аналоговой схемы может быть разведена так, чтобы вносимые ею воздействия не оказывали никакого влияния на работу схемы. В то же время, любое такое воздействие может быть минимизировано так, чтобы характеристики аналоговой схемы устройства были такими же, как и характеристики модели и прототипа.

Макетирование

Разработчики цифровых схем могут скорректировать небольшие ошибки на изготовленной плате, дополняя ее перемычками или, наоборот, удаляя лишние проводники, внося изменения в работу программируемых микросхем и т.п., переходя очень скоро к следующей разработке. Для аналоговой схемы дело обстоит не так. Некоторые из распространенных ошибок, обсуждаемых в этой статье, не могут быть исправлены дополнением перемычек или удалением лишних проводников. Они могут и будут приводить в нерабочее состояние печатную плату целиком. Очень важно для разработчика цифровых схем, использующего такие способы исправления, прочесть и понять материал, изложенный в этой статье, заблаговременно, до передачи проекта в производство. Немного внимания, уделенного при разработке, и обсуждение возможных вариантов помогут не только предотвратить превращение печатной платы в утильсырье, но и уменьшить стоимость из-за грубых ошибок в небольшой аналоговой части схемы. Поиск ошибок и их исправление может привести к потерям сотен часов. Макетирование может сократить это время до одного дня или менее. Макетируйте все свои аналоговые схемы.

Источники шума и помех

Шум и помехи являются основными факторами, ограничивающими качественные характеристики схем. Помехи могут как излучаться источниками, так и наводиться на элементы схемы. Аналоговая схема часто располагается на печатной плате вместе с быстродействующими цифровыми компонентами, включая цифровые сигнальные процессоры (DSP). Высокочастотные логические сигналы создают значительные радиочастотные помехи (RFI). Количество источников излучения шума огромно: ключевые источники питания цифровых систем, мобильные телефоны, радио и телевидение, источники питания ламп дневного света, персональные компьютеры, грозовые разряды и т.д. Даже если аналоговая схема работает в звуковом частотном диапазоне, радиочастотные помехи могут создавать заметный шум в выходном сигнале.

Категории печатных плат

Выбор конструкции печатной платы является важным фактором, определяющим механические характеристики при использовании устройства в целом. Для изготовления печатных плат используются материалы различного уровня качества. Наиболее подходящим и удобным для разработчика будет, если изготовитель печатных плат находится неподалеку. В этом случае легко осуществить контроль удельного сопротивления и диэлектрической постоянной — основных параметров материала печатной платы. К сожалению, этого бывает недостаточно и часто необходимо знание других параметров, таких как воспламеняемость, высокотемпературная стабильность и коэффициент гигроскопичности. Эти параметры может знать только производитель материалов, используемых при производстве печатных плат.

Слоистые материалы обозначаются индексами FR (flame resistant, сопротивляемость к воспламенению) и G. Материал с индексом FR-1 обладает наибольшей горючестью, а FR-5 — наименьшей. Материалы с индексами G10 и G11 обладают особыми характеристиками. Материалы печатных плат приведены в табл. 1.

Не используйте печатную плату категории FR-1. Есть много примеров использования печатных плат FR-1, на которых имеются повреждения от теплового воздействия мощных компонентов. Печатные платы этой категории более похожи на картон.

FR-4 часто используется при изготовлении промышленного оборудования, в то время как FR-2 используется в производстве бытовой техники. Эти две категории стандартизованы в промышленности, а печатные платы FR-2 и FR-4 часто подходят для большинства приложений. Но иногда неидеальность характеристик этих категорий заставляет использовать другие материалы. Например, для очень высокочастотных приложений в качестве материала печатных плат используются фторопласт и даже керамика. Однако, чем экзотичнее материал печатной платы, тем выше может быть цена.

При выборе материала печатной платы обращайте особое внимание на его гигроскопичность, поскольку этот параметр может оказать сильный негативный эффект на желаемые характеристики платы — поверхностное сопротивление, утечки, высоковольтные изоляционные свойства (пробои и искрения) и механическая прочность. Также обращайте внимание на рабочую температуру. Участки с высокой температурой могут встречаться в неожиданных местах, например, рядом с большими цифровыми интегральными схемами, переключения которых происходят на высокой частоте. Если такие участки расположены непосредственно под аналоговыми компонентами, повышение температуры может сказаться на изменении характеристик аналоговой схемы.

Таблица 1

| Категория | Компоненты, комментарии |

| FR-1 | бумага, фенольная композиция: прессование и штамповка при комнатной температуре, высокий коэффициент гигроскопичности |

| FR-2 | бумага, фенольная композиция: применимый для односторонних печатных плат бытовой техники, невысокий коэффициент гигроскопичности |

| FR-3 | бумага, эпоксидная композиция: разработки с хорошими механическими и электрическими характеристиками |

| FR-4 | стеклоткань, эпоксидная композиция: прекрасные механические и электрические свойства |

| FR-5 | стеклоткань, эпоксидная композиция: высокая прочность при повышенных температурах, отсутствие воспламенения |

| G10 | стеклоткань, эпоксидная композиция: высокие изоляционные свойства, наиболее высокая прочность стеклоткани, низкий коэффициент гигроскопичности |

| G11 | стеклоткань, эпоксидная композиция: высокая прочность на изгиб при повышенных температурах, высокая сопротивляемость растворителям |

После того, как материал печатной платы выбран, необходимо определить толщину фольги печатной платы. Этот параметр в первую очередь выбирается исходя из максимальной величины протекающего тока. По возможности, старайтесь избегать применения очень тонкой фольги.

Количество слоев печатной платы

В зависимости от общей сложности схемы и качественных требований разработчик должен определить количество слоев печатной платы.

Однослойные печатные платы

Очень простые электронные схемы выполняются на односторонних платах с использованием дешевых фольгированных материалов (FR-1 или FR-2) и часто имеют много перемычек, напоминая двухсторонние платы. Такой способ создания печатных плат рекомендуется только для низкочастотных схем. По причинам, которые будут описаны ниже,односторонние печатные платы в большой степени восприимчивы к наводкам. Хорошую одностороннюю печатную плату достаточно сложно разработать из-за многих причин. Тем не менее хорошие платы такого типа встречаются, но при их разработке требуется очень многое обдумывать заранее.

Двухслойные печатные платы

На следующем уровне стоят двухсторонние печатные платы, которые в большинстве случаев используют в качестве материала подложки FR-4, хотя иногда встречается и FR-2. Применение FR-4 предпочтительнее, поскольку в печатных платах из этого материала отверстия получаются лучшего качества. Схемы на двухсторонних печатных платах разводятся гораздо легче, т.к. в двух слоях проще осуществить разводку пересекающихся трасс. Однако для аналоговых схем пересечение трасс выполнять не рекомендуется. Где возможно, нижний слой (bottom) необходимо отводить под полигон земли, а остальные сигналы разводить в верхнем слое (top). Использование полигона в качестве земляной шины дает несколько преимуществ:

• общий провод является наиболее часто подключаемым в схеме проводом; поэтому резонно иметь «много» общего провода для упрощения разводки.

• увеличивается механическая прочность платы.

• уменьшается сопротивление всех подключений к общему проводу, что, в свою очередь, уменьшает шум и наводки.

• увеличивается распределенная емкость для каждой цепи схемы, помогая подавлять излучаемый шум.

• полигон, являющийся экраном, подавляет наводки, излучаемые источниками, располагающимися со стороны полигона.

Двухсторонние печатные платы, несмотря на все свои преимущества, не являются лучшими, особенно для малосигнальных или высокоскоростных схем. В общем случае, толщина печатной платы, т.е. расстояние между слоями металлизации, равняется 1,5 мм, что слишком много для полной реализации некоторых преимуществ двухслойной печатной платы, приведенных выше. Распределенная емкость, например, слишком мала.

Многослойные печатные платы

Для ответственных схемотехнических разработок требуются многослойные печатные платы (МПП). Некоторые причины их применения очевидны:

• такая же удобная, как и для шины общего провода, разводка шин питания; если в качестве шин питания используются полигоны на отдельном слое, то довольно просто с помощью переходных отверстий осуществить подводку питания к каждому элементу схемы;

• сигнальные слои освобождаются от шин питания, что облегчает разводку сигнальных проводников;

• между полигонами земли и питания появляется распределенная емкость, которая уменьшает высокочастотный шум.

Кроме этих причин применения многослойных печатных плат существуют другие, менее очевидные:

• лучшее подавление электромагнитных (EMI) и радиочастотных (RFI) помех благодаря эффекту отражения (image plane effect), известному еще во времена Маркони. Когда проводник размещается близко к плоской проводящей поверхности, большая часть возвратных высокочастотных токов будет протекать по плоскости непосредственно под проводником. Направление этих токов будет противоположно направлению токов в проводнике. Таким образом, отражение проводника в плоскости создает линию передачи сигнала. Поскольку токи в проводнике и в плоскости равны по величине и противоположны по направлению, создается некоторое уменьшение излучаемых помех. Эффект отражения эффективно работает только при неразрывных сплошных полигонах (ими могут быть как полигоны земли, так и полигоны питания). Любое нарушение целостности будет приводить к уменьшению подавления помех.

• снижение общей стоимости при мелкосерийном производстве. Несмотря на то, что изготовление многослойных печатных плат обходится дороже, их возможное излучение меньше, чем у одно- и двухслойных плат. Следовательно, в некоторых случаях применение лишь многослойных плат позволит выполнить требования по излучению, поставленные при разработке, и не проводить дополнительных испытаний и тестирований. Применение МПП может снизить уровень излучаемых помех на 20 дБ по сравнению с двухслойными платами.

Порядок следования слоев

У неопытных разработчиков часто возникает некоторое замешательство по поводу оптимального порядка следования слоев печатной платы. Возьмем для примера 4-слойную палату, содержащую два сигнальных слоя и два полигонных слоя — слой земли и слой питания. Какой порядок следования слоев лучший? Сигнальные слои между полигонами, которые будут служить экранами? Или же сделать полигонные слои внутренними, чтобы уменьшить взаимовлияние сигнальных слоев?

При решении этого вопроса важно помнить, что часто расположение слоев не имеет особого значения, поскольку все равно компоненты располагаются на внешних слоях, а шины, подводящие сигналы к их выводам, порой проходят через все слои. Поэтому любые экранные эффекты представляют собой лишь компромисс. В данном случае лучше позаботиться о создании большой распределенной емкости между полигонами питания и земли, расположив их во внутренних слоях.

Другим преимуществом расположения сигнальных слоев снаружи является доступность сигналов для тестирования, а также возможность модификации связей. Любой, кто хоть раз изменял соединения проводников, располагающихся во внутренних слоях, оценит эту возможность.

Для печатных плат с более, чем четырьмя слоями, существует общее правило располагать высокоскоростные сигнальные проводники между полигонами земли и питания, а низкочастотным отводить внешние слои.

Заземление

Хорошее заземление — общее требование насыщенной, многоуровневой системы. И оно должно планироваться с первого шага дизайнерской разработки.

Основное правило: разделение земли.

Разделение земли на аналоговую и цифровую части — один из простейших и наиболее эффективных методов подавления шума. Один или более слоев многослойной печатной платы обычно отводится под слой земляных полигонов. Если разработчик не очень опытен или невнимателен, то земля аналоговой части будет непосредственно соединена с этими полигонами, т.е. аналоговый возвратный ток будет использовать такую же цепь, что и цифровой возвратный ток. Авторазводчики работают примерно также и объединяют все земли вместе.

Если переработке подвергается ранее разработанная печатная плата с единым земляным полигоном, объединяющим аналоговую и цифровую земли, то необходимо сначала физически разделить земли на плате (после этой операции работа платы становится практически невозможной). После этого прозводятся все подключения к аналоговому земляному полигону компонентов аналоговой схемы (формируется аналоговая земля) и к цифровому земляному полигону компонентов цифровой схемы (формируется цифровая земля). И лишь после этого в источнике производится объединение цифровой и аналоговой земли.

Другие правила формирования земли:

• Шины питания и земли должны находится под одним потенциалом по переменному току, что подразумевает использование конденсаторов развязки и распределенной емкости.

• Не допускайте перекрытий аналоговых и цифровых полигонов (рис. 1). Располагайте шины и полигоны аналогового питания над полигоном аналоговой земли (аналогично для шин цифрового питания). Если в каком-либо месте существует перекрытие аналогового и цифрового полигона, распределенная емкость между перекрывающимися участками будет создавать связь по переменному току, и наводки от работы цифровых компонентов попадут в аналоговую схему. Такие перекрытия аннулируют изоляцию полигонов.

• Разделение не означает электрической изоляции аналоговой от цифровой земли (рис. 2). Они должны соединяться вместе в каком-то, желательно одном, низкоимпедансном узле. Правильная, с точки зрения земли, система имеет только одну землю, которая является выводом заземления для систем с питанием от сетевого переменного напряжения или общим выводом для систем с питанием от постоянного напряжения (например, аккумулятора). Все сигнальные токи и токи питания в этой схеме должны возвращаться к этой земле в одну точку, которая будет служить системной землей. Такой точкой может быть вывод корпуса устройства. Важно понимать, что при подсоединении общего вывода схемы к нескольким точкам корпуса могут образовываться земляные контуры. Создание единственной общей точки объединения земель является одним из наиболее трудных аспектов системного дизайна.

• По возможности разделяйте выводы разъемов, предназначенные для передачи возвратных токов — возвратные токи должны объединяться только в точке системной земли. Старение контактов разъемов, а также частая расстыковка их ответных частей приводит к увеличению сопротивления контактов, следовательно, для более надежной работы необходимо использование разъемов с некоторым количеством дополнительных выводов. Сложные цифровые печатные платы имеют много слоев и содержат сотни или тысячи проводников. Добавление еще одного проводника редко создает проблему в отличие от добавляемых дополнительных выводов разъемов. Если это не удается сделать, то необходимо создавать два проводника возвратного тока для каждой силовой цепи на плате, соблюдая особые меры предосторожности.

• Важно отделять шины цифровых сигналов от мест на печатной плате, где расположены аналоговые компоненты схемы. Это предполагает изоляцию (экранирование) полигонами, создание коротких трасс аналоговых сигналов и внимательное размещение пассивных компонентов при наличии расположенных рядом шин высокоскоростных цифровых и ответственных аналоговых сигналов. Шины цифровых сигналов должны разводиться вокруг участков с аналоговыми компонентами и не перекрываться с шинами и полигонами аналоговой земли и аналогового питания. Если этого не делать, то разработка будет содержать новый непредусмотренный элемент — антенну, излучение которой будет воздействовать на высокоимпедансные аналоговые компоненты и проводники (рис. 3).

Почти все сигналы тактовых частот являются достаточно высокочастотными сигналами, поэтому даже небольшие емкости между трассами и полигонами могут создавать значительные связи. Необходимо помнить, что может вызывать проблему не только основная тактовая частота, но и ее высшие гармоники.

• Хорошей концепцией является размещение аналоговой части схемы близко к входным/выходным соединениям платы. Разработчики цифровых печатных плат, использующие мощные интегральные схемы, часто склонны разводить шины шириной 1 мм и длиной несколько сантиметров для соединения аналоговых компонентов, полагая, что малое сопротивление трассы поможет избавиться от наводок. То, что при этом получается, представляет собой протяженный пленочный конденсатор, на который будут наводиться паразитные сигналы от цифровых компонентов, цифровой земли и цифрового питания, усугубляя проблему.

Пример хорошего размещения компонентов

На рисунке 4 показан возможный вариант размещения всех компонентов на плате, включая источник питания. Здесь используются три отделенных друг от друга и изолированных полигона земли/питания: один для источника, один для цифровой схемы и один для аналоговой. Цепи земли и питания аналоговой и цифровой частей объединяются только в источнике питания. Высокочастотный шум отфильтровывается в цепях питания дросселями. В этом примере высокочастотные сигналы аналоговой и цифровой частей далеко отстоят друг от друга. Такой дизайн имеет очень высокую вероятность на благоприятный исход, поскольку обеспечено хорошее размещение компонентов и следование правилам разделения цепей.

Имеется лишь один случай, когда необходимо объединение аналоговых и цифровых сигналов над областью полигона аналоговой земли. Аналого-цифровые и цифро-аналоговые преобразователи размещаются в корпусах с выводами аналоговой и цифровой земли. Принимая во внимание предыдущие рассуждения, можно предположить, что вывод цифровой земли и вывод аналоговой земли должны быть подключенны к шинам цифровой и аналоговой земли соответственно. Однако в данном случае это не верно.

Названия выводов (аналоговый или цифровой) относятся лишь к внутренней структуре преобразователя, к его внутренним соединениям. В схеме эти выводы должны быть подключены к шине аналоговой земли. Соединение может быть выполнено и внутри интегральной схемы, однако получить низкое сопротивление такого соединения довольно сложно из-за топологических ограничений. Поэтому при использовании преобразователей предполагается внешнее соединение выводов аналоговой и цифровой земли. Если этого не сделать, то параметры микросхемы будут значительно хуже приведенных в спецификации.

Необходимо учитывать то, что цифровые элементы преобразователя могут ухудшать качественные характеристики схемы, привнося цифровые помехи в цепи аналоговой земли и аналогового питания. При разработке преобразователей учитывается это негативное воздействие так, чтобы цифровая часть потребляла как можно меньше мощности. При этом помехи от переключений логических элементов уменьшаются. Если цифровые выводы преобразователя не сильно нагружены, то внутренние переключения обычно не вызывают особых проблем. При разработке печатной платы, содержащей АЦП или ЦАП, необходимо должным образом отнестись к развязке цифрового питания преобразователя на аналоговую землю.

Частотные характеристики пассивных элементов

Для правильной работы аналоговых схем весьма важен правильный выбор пассивных компонентов. Начинайте дизайнерскую разработку с внимательного рассмотрения высокочастотных характеристик пассивных компонентов и предварительного размещения и компоновки их на эскизе платы.

Большое число разработчиков совершенно игнорируют частотные ограничения пассивных компонентов при использовании в аналоговой схемотехнике. Эти компоненты имеют ограниченные частотные диапазоны, и их работа вне специфицированной частотной области может привести к непредсказуемым результатам. Кто-то может подумать, что это обсуждение касается только высокоскоростных аналоговых схем. Однако, это далеко не так — высокочастотные сигналы достаточно сильно воздействуют на пассивные компоненты низкочастотных схем посредством излучения или прямой связи по проводникам. Например, простой низкочастотный фильтр на операционном усилителе может легко превращаться в высокочастотный фильтр при воздействии на его вход высокой частоты.

Резисторы

Высокочастотные характеристики резисторов могут быть представлены эквивалентной схемой, приведенной на рисунке 5.

Обычно применяются резисторы трех типов: проволочные, углеродные композитные и пленочные. Не надо иметь много воображения, чтобы понять, как проволочный резистор может превращаться в индуктивность, поскольку он представляет собой катушку с проводом из высокоомного металла. Большинство разработчиков электронных устройств не имеют понятия о внутренней структуре пленочных резисторов, которые также представляют собой катушку, правда, из металлической пленки. Поэтому пленочные резисторы также обладают индуктивностью, которая, впрочем, несколько меньше, чем у проволочных резисторов. Пленочные резисторы с сопротивлением не более 2 кОм можно свободно использовать в высокочастотных схемах. Выводы резисторов параллельны друг другу, поэтому между ними существует заметная емкостная связь. Для резисторов с большим сопротивлением межвыводная емкость будет уменьшать полный импеданс на высоких частотах.

Конденсаторы

Высокочастотные характеристики конденсаторов могут быть представлены эквивалентной схемой, приведенной на рисунке 6.

Конденсаторы в аналоговых схемах используются в качестве элементов развязки и фильтрующих компонентов. Для идеального конденсатора реактивное сопротивление определяется по следующей формуле:

Следовательно, электролитический конденсатор емкостью 10 мкФ будет обладать сопротивлением 1,6 Ом на частоте 10 кГц и 160 мкОм на частоте 100 МГц. Так ли это?

В действительности, никто никогда не видел электролитического конденсатора с реактивным сопротивлением 160 мкОм. Обкладки пленочных и электролитических конденсаторов представляют собой свитые слои фольги, которые создают паразитную индуктивность. Эффект собственной индуктивности у керамических конденсаторов значительно меньше, что позволяет использовать их при работе на высоких частотах. Кроме этого, конденсаторы обладают током утечки между обкладками, который эквивалентен включенному параллельно их выводам резистору, добавляющему свое паразитное воздействие к воздействию последовательно включенного сопротивления выводов и обкладок. К тому же, электролит не является идеальным проводником. Все эти сопротивления, складываясь, создают эквивалентное последовательное сопротивление (ESR). Конденсаторы, используемые в качестве развязок, должны обладать малым ESR, поскольку последовательное сопротивление ограничивает эффективность подавления пульсаций и помех. Повышение рабочей температуры довольно значительно увеличивает эквивалентное последовательное сопротивление и может привести к ухудшению характеристик конденсатора. Поэтому, если предполагается использование алюминиевого электролитического конденсатора при повышенной рабочей температуре, то необходимо использовать конденсаторы соответствующего типа (105°С).

Выводы конденсатора также вносят свой вклад в увеличение паразитной индуктивности. Для малых значений емкости важно оставлять длину выводов короткой. Сочетание паразитных индуктивности и емкости может создать резонансный контур. Полагая, что выводы имеют индуктивность порядка 8 нГн на один сантиметр длины, мы можем подсчитать, что конденсатор емкостью 0,01 мкФ с выводами длиной по одному сантиметру будет иметь резонансную частоту около 12,5 МГц. Этот эффект был известен еще инженерам, которые десятилетия назад разрабатывали электронные вакуумные приборы. Тот, кто восстанавливает антикварные радиоприемники и не знает об этом эффекте, сталкивается с множеством проблем.

При использовании электролитических конденсаторов необходимо следить за правильным его подключением. Положительный вывод должен быть подключен к более положительному постоянному потенциалу. Неправильное подключение приводит к протеканию через электролитический конденсатор постоянного тока, что может вывести из строя не только сам конденсатор, но и часть схемы.

В редких случаях разность потенциалов по постоянному току между двумя точками в схеме может менять свой знак. Это требует применения неполярных электролитических конденсаторов, внутренняя структура которых эквивалентна двум полярным конденсаторам, соединенным последовательно.

Индуктивности

Высокочастотные характеристики индуктивностей могут быть представлены эквивалентной схемой, приведенной на рисунке 7.

Реактивное сопротивление индуктивности описывается следующей формулой:

Следовательно, индуктивность 10 мГн будет обладать реактивным сопротивлением 628 Ом на частоте 10 кГц, а на частоте 100 МГц — сопротивлением 6,28 МОм. Верно ли это?

В действительности, не существует индуктивности с реактивным сопротивлением 6,28 МОм. Природу возникновения паразитного сопротивления легко понять — витки катушки выполнены из провода, обладающего некоторым сопротивлением на единицу длины. Паразитная емкость воспринимается труднее до тех пор, пока не принять во внимание то, что следующий виток катушки расположен вплотную к предыдущему, и между близко расположенными проводниками возникает емкостная связь. Паразитная емкость ограничивает верхнюю рабочую частоту. Небольшие проволочные индуктивности начинают становиться неэффективными в диапазоне 10…100 МГц.

Печатная плата

Сама печатная плата обладает характеристиками рассмотренных выше пассивных компонентов, правда, не столь очевидными.

Рисунок проводников на печатной плате может быть как источником, так и приемником помех. Хорошая разводка проводников уменьшает чувствительность аналоговой схемы к излучению источников.

Печатная плата восприимчива к излучению, поскольку проводники и выводы компонентов образуют своеобразные антенны. Теория антенн представляет собой достаточно сложный предмет для изучения и не рассматривается в этой статье. Тем не менее, некоторые основы здесь приводятся.

Немного из теории антенн

Одним из основных типов антенн является штырь или прямой проводник. Такая антенна работает, потому что прямой проводник обладает паразитной индуктивностью и поэтому может концентрировать и улавливать излучение от внешних источников. Полный импеданс прямого проводника ….

Читать далее >

7 правил проектирования печатных плат / Хабр

Приветствую! В процессе обсуждения

статьитоварища

KSVlбыла озвучена необходимость небольшого пособия по проектированию печатных плат. Очень часто на хабре я вижу статьи в стиле «5 правил оформления кода» или «5 шагов к успешному проекту», то есть очень удобные собрания тезисов по определенной теме. К сожалению подобных статей по разработке электроники мало и это плохо…

Я обещал пользователю KSVl и некоторым другим читателям, статью с базовыми принципами проектирования печатных плат (ПП), так же приглашаю к ознакомлению всех любителей попаять за чашечкой кофе!

Пролог

Все описанные в статье правила, являются самыми базовыми и ориентированы исключительно на совсем начинающих разработчиков для которых электроника просто хобби. Сразу хочу отметить, что данная статья не претендует на абсолютную истину и все объяснения даны в вольной форме.

Наверняка найдутся люди, которые скажут: «Да и так ведь работает, зачем что-то менять?». И вот тут увы, я не готов тратить силы и переубеждать вас. Одни хотят все делать хорошо, качественно и надежно, другим же не дано понять этого желания.

Источники информации на которых базируются описанные в статье правила:

- Курс общей физики и электротехники. Все в пределах 1-го курса ВУЗа

- Книги Говарда Джонса «Конструирование высокоскоростных цифровых устройств: начальный курс черной магии» и «Высокоскоростная передача цифровых данных: высший курс черной магии»

- Стандарты IPC, например, IPC-2221A. Бывает перевод на русском (старая версия) и оригинал последних версий на английском

- Собственный опыт

Правило №1 — Ширина проводника

Ошибка

— очень часто начинающие разработчики используют ту ширину проводников (дорожек), которая стоит по умолчанию в используемой САПР. В упомянутой ранее статье, автор использовал EasyEDA и там базовое значение ширины стоит 6 mils, то есть около 0.15 мм. Данная ширина проводников использована практически везде и это плохо, ибо ведет к ряду проблем.

Проблема №1 — падение напряжения. Все мы помни закон Ома из которого следует, что чем меньше площадь сечения проводника, тем больше его сопротивление. Чем больше сопротивление проводника, тем больше на нем упадет напряжение.

Проблема №2 — нагрев проводника. Тут все тот же закон Ома, мощность выделяемая на проводнике пропорциональна его сопротивлению, то есть чем больше сопротивление, тем больше тепла выделится на проводнике. Дорогу 0.15 мм ток в 5-10А легко испарит.

Проблема №3 — паразитная индуктивность. Этот момент к базовым вряд ли уже относится, но знать про него надо. Чем меньше сечение проводника, тем больше его индуктивность. То есть любой проводник на самом деле не просто «кусок меди», это составной компонент из активного сопротивления, индуктивности и паразитной емкости. Если эти параметры слишком высоки, то они начинают негативно отражаться на работе схемы. Чаще они проявляются частотах больше 10 МГц, например, при работе с SPI.

Проблема №4 — низкая механическая прочность. Думаю не надо объяснять, что дорожка шириной 2 мм более прочно прикреплена к текстолитовой основе, чем дорожка 0.15 мм. Ради интереса возьмите заводскую ненужную плату и поковыряйте ее.

Решение — используйте максимально возможную ширину проводников. Если проводник можно провести с шириной 0.6 мм, то это лучше, чем провести его шириной 0.15 мм.

Пример:

1) Плохо

2) Хорошо

Правило №2 — Подключение к выводам

Под выводами подразумевается контактная площадка компонента (pad), переходные отверстия (via) и прочие объекты, которые на плате мы соединяем с помощью проводников (дорожек).

Ошибка — бывают две крайности. В одной, разработчик совершает ошибку из правила №1 и подключает дорожку 0.15 мм к выводу smd резистора 1206. В другом случае наоборот, использует проводник ширина которого равна ширине контактной площадки. Оба варианта плохие.

Проблема №1 — низкая механическая прочность. При нескольких попытках перепайки компонента, площадка или дорожка просто отслоятся от текстолитовой основы печатной платы.

Проблема №2 — технологические проблемы с монтажом платы. Хотя это станет проблемой, если вы начнете заказывать в Китае не только платы, но и сборку. Вам конечно соберут, но % брака вырастает.

Решение — ширина проводника, подключаемого к контактной площадке, должна составлять примерно 80% от ширины этой площадки.

Пример:

1) Плохо

2) Хорошо

Размер площадки конденсатора 1206 в данном случае составляет 1.6 х 1 мм. Соответственно для подведения сигнала снизу используется дорожка равная 80% от ширины площадки, то есть 0.8 мм (80% от 1 мм). Для подведения сигнала справа используется дорожка толщиной 1.2 мм (примерно 80% от 1.6 мм). Ширина площадки у микросхемы в корпусе SOIC-8 равна 0.6 мм, поэтому подводить нужно сигнал с помощью дорожки около 0.5 мм.

Стоит понимать, что данный вариант является идеальным. Переход из 1.2 мм в 0.5 мм вам наверняка не понравится — лишняя возня. Его можно избежать. Для этого обычно принимают ширину дорожки относительно минимального pad-а (площадки), то есть в данном случае можно сделать вот так:

Как видите, я выбрал ширину проводника по минимальной площадке, то есть по площадке вывода микросхемы в корпусе SOIC-8. Такой упрощение допустимо, но его стоит применять с умом.

Правило №3 — Цепи питания

Теперь рассмотрим случай, когда упрощение в отношение правила №2 просто недопустимо, а именно — проектирование цепей питания. Данной правило опирается на два предыдущих и является частным, но пожалуй самым критичным случаем.

Ошибка — пренебрежение правилами №1 и №2 при проектирование цепей питания.

Проблема №1 — на выходе вашего стабилизатора напряжения строго +3.3В. Вы включаете устройство и наблюдаете, что микросхема ведет себя неадекватно, АЦП измеряет не точно и периодически выключается. Вы измеряете напряжение на ногах потребителя (микросхемы) и обнаруживаете вместо +3.3В всего лишь +2.6В.

Проблема №2 — ваш DC-DC преобразователь не запускается, либо на выходе имеет большие пульсации.

Проблема №3 — в попытках найти неисправность, вы ставите щуп осциллографа на линию +3.3В и обнаруживаете там вместо постоянного напряжения какие-то страшные пульсации и помехи.

Решение — соблюдаем особо строго и фанатично правила №1 и №2. Дорожки максимально широкие. Питание должно приходить на микросхему через керамический конденсатор, который по возможности ставят ближе к выводу этой микросхемы.

Пример:

1) Плохо

2) Хорошо

Что я сделал чтобы стало хорошо:

1) Дорожка питания VCC3V3 теперь подходит не в обход конденсатора, а через него. То есть сначала на конденсатор, а затем уже на вывод микросхемы

2) Переходное отверстие (via) я использовал размером 1.2/0.6 мм. Да, согласно требованиям для 4 класса точности (стандартного), я могу использовать переходное отверстие размером 0.7/0.3 мм, но делать этого не стал и применил более габаритный переход. Это позволило уменьшить его сопротивление и пропустить больший ток

3) Шина питания, которая приходит от стабилизатора у меня теперь не 0.3 мм, а 2 мм! Не бойтесь делать широкие проводники. Такой подход минимизирует падение напряжения в цепи и уменьшит индуктивность проводника

Правило №4 — Земля

О влияние качества проектирование земляной шины (GND) можно говорить вечно, но любой разговор сводится к простой сути:

стабильно и работоспособность устройства в наибольшей степени зависит именно от проектирование земли. Данная проблема очень объемная и требует глубокого изучения, поэтому я дам самые базовые рекомендации.

Ошибка — трассировка цепи GND (земли) обычным проводником, да еще и минимальной ширины. Это просто к-к-к-комбо!

Проблема №1 — нестабильность работы устройства и сильные помехи в цепях, особенно в цепях питания.

Проблема №2 — нагрев и часто обрыв тонкого проводника, т.к. в нем действует большой ток.

Решение — использовать полигон для разводки цепи GND, а в идеале отдельный слой, который полностью выделен для данной цепи, например, нижний слой.

Пример:

1) Плохой

2) Хороший

Как видите, вместо обычного проводника я применил заливку сплошным полигоном. Такое решение обеспечило мне огромную площадь сечения, ведь полигон это просто очень большой проводник. Только иногда такое решение имеет недостаток, например, когда плотность монтажа высокая и другие проводники разрывают сплошной полигон, как тут цепи LED1..3 разрывают кратчайший путь между выводом микросхемы и конденсатора (GND):

Тут нам поможет, упомянутый ранее, отдельный слой GND. В двухслойной плате в идеале под него выделить нижний слой, а в многослойной плате — один из внутренних слоев:

Таким образом мы восстановили кратчайший путь для тока по цепи GND, а помог в данном случае нижний слой (синий цвет), который из себя полностью представляет земляной полигон. Переходные отверстия (via) около контактных площадок обеспечили для них максимально короткое соединение с нижним слоем земли.

Конечно это идеальный случай и иногда не получится его реализовать без удорожания платы, поэтому тут решение за вами. Порой «супер» надежность и не нужна, тут важно найти для своей задачи золотую середину между стоимостью и качеством.

Правило №5 — Ширина зазора

Минимальное значение зазора между медными проводниками на печатной плате, нам диктуют технологические требования. Для 4-го (стандартного) класса значение составляет 0.15/0.15 мм или 6/6 mils. Максимальная ширина ограничена лишь вашей фантазией, габаритами платы и здравым смыслом.

Ошибка — зазор недостаточно большой, обычно оставляют значение по умолчанию около 0.15 мм.

Проблема №1 — электрический пробой. Короткое замыкание возникает, когда 2 проводника с разным потенциалом замыкают, например, металлическим предметом и ток резко возрастает. К сожалению идеальных диэлектрических материалов не бывает и в какой-то момент любой материал начинает проводить ток. Пример тому — изоляторы на ЛЭП, иногда и их пробивает. Данное явление происходит, когда превышено значение критического напряжения пробоя. По этой же причине и стеклотекстолит, являющийся основной большинства печатных плат, в какой-то момент может начать пропускать ток.

Решение — увеличение расстояния между проводниками. Напряжение пробоя зависит от типа материала и от толщины/ширины изолятора. В случае печатных плат — расстояние (зазор) между проводниками как раз является тем параметром, который влияет на критического значение напряжения пробоя. Чем больше расстояние между проводниками, тем большее напряжение необходимо чтобы пробить его.

Так же хочется сказать, что пробой по стеклотекстолиту не всегда самая актуальная проблема. Воздух, который окружает плату, тоже является диэлектриком, но при определенных условиях становится проводником, вспомните грозу. Воздушный электрический пробой большая проблема в электронике, особенно если учитывать, что воздух может быть сухой, а может и иметь влажность 90-100%, например, в тропиках или на Севере.

Пример:

Условимся, что в данном примере есть 3 проводника: выпрямленное сетевое напряжение +310В, низковольтная линия питания для микроконтроллера +3.3В и шина земли (GND).

1) Плохой

2) Хороший

Почему 0.3 мм плохо, а 0.8 мм уже хорошо спросите вы и в качестве ответа приведу вам 2 источника:

1) Обычные физика и электротехника. Данные в них разнятся из-за различных методик измерений и прочего, но наиболее реалистичная цифра для сухого воздуха составляет 2 кВ/мм. Тут многие испугаются цифры и подумают: «У меня же нет таких напряжений» и это будет ошибкой. Данное значение характерно лишь для сухого воздуха, который встретить в реальных условиях удается редко. И тут цифры уже куда скромнее, например, при влажности 100% напряжение пробоя воздуха составляет всего 250 В/мм! А еще на значение напряжения пробоя влияет запыленность воздуха и платы, а так же атмосферное давление (кривая и закон Пашена).

2) Стандарт IPC-2221, ссылку на который я давал в начале. Интересует нас таблица 6-1, которая выглядит вот так:

Как видите в таблице для большое количество значений даже для нашего конкретного случая 301-500В. Если посмотрим, то увидим значение 0.25 мм для закрытых проводников на внутренних слоях, то есть в «идеальных» условиях без доступа пыли, грязи и влаги. Если устройство будет работать где-то в горах и проводник находится на внешних слоях (все проводники в случае 2-х слойной платы) на высоте до 3000 метров, то там минимальный зазор уже 2,5 мм, то есть в 10 раза больше. Если же мы эксплуатируем устройство на большей высоте, то зазор необходим уже в 12.5 мм! Стоит сделать замечание — такой большой зазор требуется если наша плата не покрыта защитными составами, например, лаком или компаундом. Как только появляется защитное покрытие, то мы видим уже более адекватные значения: 0.8 и 1.5 мм.

Поэтому в «хорошем» примере по мимо обеспечения зазора 0.8 мм, необходимо так же покрыть плату защитных составом, например, лаком после завершения монтажа устройства, его отмывки и сушки. В противном случае необходимо увеличить зазор!

Правило №6 — Гальванический зазор

Ошибка

— приравнивание диэлектрического зазора к гальваническому. По сути они очень похожи, но по требованиям все строже, когда дело доходит до гальванической развязки. Ярким случаем является развязка схемы управления и силовой части с помощью реле или оптрона, когда зазор между развязанными сторонами выбирается так же 0.8 или 1,5 мм.

Проблема №1 — пробой изоляции, выход из строя системы управления и прочего дорогого оборудования.

Решение — увеличение порога электрического пробоя. Стандартными значениями обычно являются напряжения 1,5 кВ, 2,5 кВ и 4 кВ. Если ваше устройство работает с сетевым напряжением, но человек напрямую с ним не взаимодействует, то напряжение развязки в 1,5 кВ будет достаточным. Если предполагается взаимодействие человека с устройством, например, через кнопки и прочие органы управления, то рекомендую применить изоляцию с напряжением 2,5 кВ и более.

Пример:

1) Плохой

Что плохого спросите вы, ведь зазоры на плате есть, их можно сделать и 1,5 мм. Дело в том, что даже если сделать зазор 2 мм, то этого будет недостаточным для обеспечения изоляции. Самым «слабым» местом должно быть расстояние между выводами управления реле (1-2) и выводами силовыми (3-8). Так же надо учитывать, что пробой может быть не только между проводниками на одном слое, но и на разных — насквозь плату через стеклотекстолит.

2) Хороший

Что было сделано для улучшения ситуации:

а) Появилась четкая граница между низковольтной и высоковольтной частью. Теперь проводник +3.3В не проходит в высоковольтной области +310В, полигон GND не выходит за границу низковольтной часть, соответственно и пробоя не будет. Так же в зоне/границе гальванической развязки не должно быть вообще ничего.

б) Изолирующая зона освобождена от паяльной маски. Маска — тоже слабое место и в зависимости от качества ее пробьет раньше, чем стеклотекстолит. Это делать не обязательно в общем случае, но если с устройством взаимодействуют люди, то настоятельно рекомендую.

в) Как я выше писал, слабое место — расстояние между управляющими и силовыми выводами реле. Везде я смог сделать изолирующую зону 4 мм, а тут только 2.5 мм. От маски мы очистили, от проводников тоже и единственное через что может произойти пробой по плате — стеклотекстолит. Поэтому убираем и его, я сделал вырез под реле шириной 2.5 мм и убрал весть текстолит между выводами. Данная операция тоже не обязательна, но существенно повышает надежность и безопасность вашего устройства.

Правило №7 — Переходные отверстия

Ошибка

— очень часто наблюдаю картину, когда на 2-х слойной печатной плате для того, чтобы соединить 2 контактные площадки, использую 3..4… или даже 5 переходных отверстий.

Проблема №1 — переходных отверстий (via) становится слишком много на плате и это ограничивает место под проводники, что приводит к удлинению цепей, а следовательно и к увеличению их сопротивления. Уменьшает устойчивость цепей и сигналов к помехам.

Решение — используйте минимальное количество переходных отверстий: если вам нужно соединить 2 контакта на разных слоях, то не используйте более 1-го переходного отверстия. Если 2 контакта находятся на одном слое и вы не можете соединить их напрямую, то используйте максимум 2 переходных отверстия. Если вам нужно больше переходов для соединения, то что-то вы делаете не так — тренируйте логику и переразводите участок платы, который привел к проблеме.

Пример:

1) Плохо

2) Хорошо

Для соединения использовано минимальное количество переходных отверстий (via), что дает больше свободного места для других проводников и обеспечивает минимальные паразитные параметры проводника.

Несколько общих советов

- Не используйте автотрассировщики! В «сыром» не настроенном виде они выдают ужасный результат, который даже самую светлую идею превратит в гуано. Для того, чтобы автотрассировщик работал хорошо, ему необходимо прописать определённые правила, которые скажут ему, что дороги надо не 0.15, а 1 мм и так далее. Для адекватного результат даже на простых платах приходится прописывать сотню, а то и две, этих самих правил. В Altium Designer под них выделен целый раздел, например. Если вы любитель и у вас не стоит задачи спроектировать свою плату для ноутбука, то разводите плату руками — выйдет быстрее и качество будет на высоте

- Не ленитесь переделывать плату. Часто бывает, что вы сделали плату на 90%, но дальше все стало туго и вы начинаете нарушать «правила» и лепить гуано. Откатитесь назад, иногда приходится откатываться в самое начало, сделайте работу качественно и на этапе отладки устройства вы сэкономите очень много времени и нервов

- Перед тем как начать проектировать плату, посмотрите несколько open source проектов, например, на хабре или hackaday. Главное не копируйте оттуда чужие очевидные ошибки

- Если у вас есть знакомые разработчики электроники, пускай тоже любители — дайте им на проверку. Свежий взгляд на ваш проект позволит избежать очень много ошибок

Заключение

Надеюсь данная статья станет полезной для начинающих электронщиков и избавит их хотя бы от самых простых ошибок. Думаю не мало людей в данных правилах увидят и свои недочеты, но не стоит от этого правила слепо копировать. Всегда думайте головой и ищите лучший вариант, иногда и 4 переходных отверстия для 1-й цепи допустимы, если это позволяет вам улучшить конечный результат.

Те, кому данного материала мало — предлагаю ознакомиться со стандартами IPC по диагонали, сильно вчитываться смысла нет, а так же прочитать начальный курс «черной магии» от Говарда Джонса. В ней разобраны и физические принципы проектирования, а так же приводится множество рекомендаций по проектированию стандартных цепей и интерфейсов. Это раньше высокоскоростные цифровые цепи были чем-то магическим и возвышенным, но сегодня на дворе 2018 и с ними сталкиваются даже совсем новички, например, при подключение датчиков и памяти по SPI или дисплеев.

Как изготовить печатную плату в домашних условиях

Печатная плата – это диэлектрическое основание, на поверхности и в объеме которого нанесены токопроводящие дорожки в соответствии с электрической схемой. Печатная плата предназначена для механического крепления и электрического соединения между собой методом пайки выводов, установленных на нее электронных и электротехнических изделий.

Операции по вырезанию заготовки из стеклотекстолита, сверлению отверстий и травление печатной платы для получения токоведущих дорожек в независимости от способа нанесения рисунка на печатную плату выполняются по одинаковой технологии.

Технология ручного способа нанесения

дорожек печатной платы

Подготовка шаблона

Бумага, на которой рисуется разводка печатной платы обычно тонкая и для более точного сверления отверстий, особенно в случае использования ручной самодельной дрели, чтобы сверло не вело в сторону, требуется сделать ее более плотной. Для этого нужно приклеить рисунок печатной платы на более плотную бумагу или тонкий плотный картон с помощью любого клея, например ПВА или Момент.

Далее плотная бумага вырезается по контуру приклеенного рисунка и шаблон для сверления готов.

Вырезание заготовки

Подбирается заготовка фольгированного стеклотекстолита подходящего размера, шаблон печатной платы прикладывается к заготовке и обрисовывается по периметру маркером, мягким простым карандашом или нанесением риски острым предметом.

Далее стеклотекстолит режется по нанесенным линиям с помощью ножниц по металлу или выпиливается ножовкой по металлу. Ножницами отрезать быстрее, и нет пыли. Но надо учесть, что при резке ножницами стеклотекстолит сильно изгибается, что несколько ухудшает прочность приклейки медной фольги и если потребуется перепайка элементов, то дорожки могут отслоиться. Поэтому если плата большая и с очень тонкими дорожками, то лучше отрезать с помощью ножовки по металлу.