Как сделать импульсный паяльник в домашних условиях. Какие детали потребуются для сборки. В чем преимущества импульсного паяльника перед обычным. Как работает импульсный паяльник.

Что такое импульсный паяльник и в чем его преимущества

Импульсный паяльник — это разновидность паяльного инструмента, которая отличается от обычных паяльников принципом работы и некоторыми преимуществами:

- Быстрый нагрев — жало разогревается за считанные секунды

- Экономичность — потребляет энергию только во время пайки

- Компактность — имеет небольшие размеры

- Возможность работы от низковольтных источников питания (6-12В)

- Высокая мощность при малых габаритах

Благодаря этим качествам импульсный паяльник очень удобен для мобильного использования и мелких ремонтных работ. Его можно подключать через блок питания от телефона или от прикуривателя автомобиля.

Принцип работы импульсного паяльника

В основе работы импульсного паяльника лежит принцип трансформатора:

- Первичная обмотка трансформатора подключается к источнику питания

- Во вторичной обмотке индуцируется ток большой силы

- Вторичная обмотка замкнута через тонкое жало паяльника

- При прохождении большого тока жало быстро нагревается

Нагрев происходит короткими импульсами, отсюда и название — «импульсный паяльник». В промежутках между импульсами жало остывает. Это обеспечивает экономию энергии.

Необходимые компоненты для сборки импульсного паяльника

Для изготовления импульсного паяльника своими руками потребуются следующие детали:

- Ферритовый сердечник

- Медный провод 2 мм для обмоток

- 2 резистора на 470 Ом

- 2 резистора на 10 кОм

- 2 диода 1N4007

- 2 полевых транзистора IRFZ44

- Конденсатор 22 нФ

- Дроссель 47 мкГн

- Кнопка без фиксации

- Разъем питания

- Клеммы

- Болт, гайка, шайбы

- Канцелярская скрепка для жала

Большинство компонентов доступны в магазинах радиодеталей. Некоторые, например ферритовый сердечник, можно извлечь из старой электроники.

Пошаговая инструкция по сборке импульсного паяльника

Процесс изготовления импульсного паяльника своими руками включает следующие этапы:

- Намотка обмоток трансформатора на ферритовый сердечник

- Сборка электронной схемы на плате или макетке

- Припаивание выводов трансформатора к схеме

- Изготовление жала из канцелярской скрепки

- Монтаж кнопки и разъема питания

- Сборка корпуса паяльника

- Окончательная пайка всех соединений

Рассмотрим основные этапы более подробно.

Намотка трансформатора

Трансформатор является ключевым элементом импульсного паяльника. Для его изготовления:

- Возьмите ферритовый сердечник подходящего размера

- Намотайте на него 12 витков медного провода диаметром 2 мм — это первичная обмотка

- Сделайте один виток толстым проводом — это вторичная обмотка

- Зачистите и залудите концы обмоток

Правильная намотка трансформатора обеспечит эффективную передачу энергии на жало паяльника.

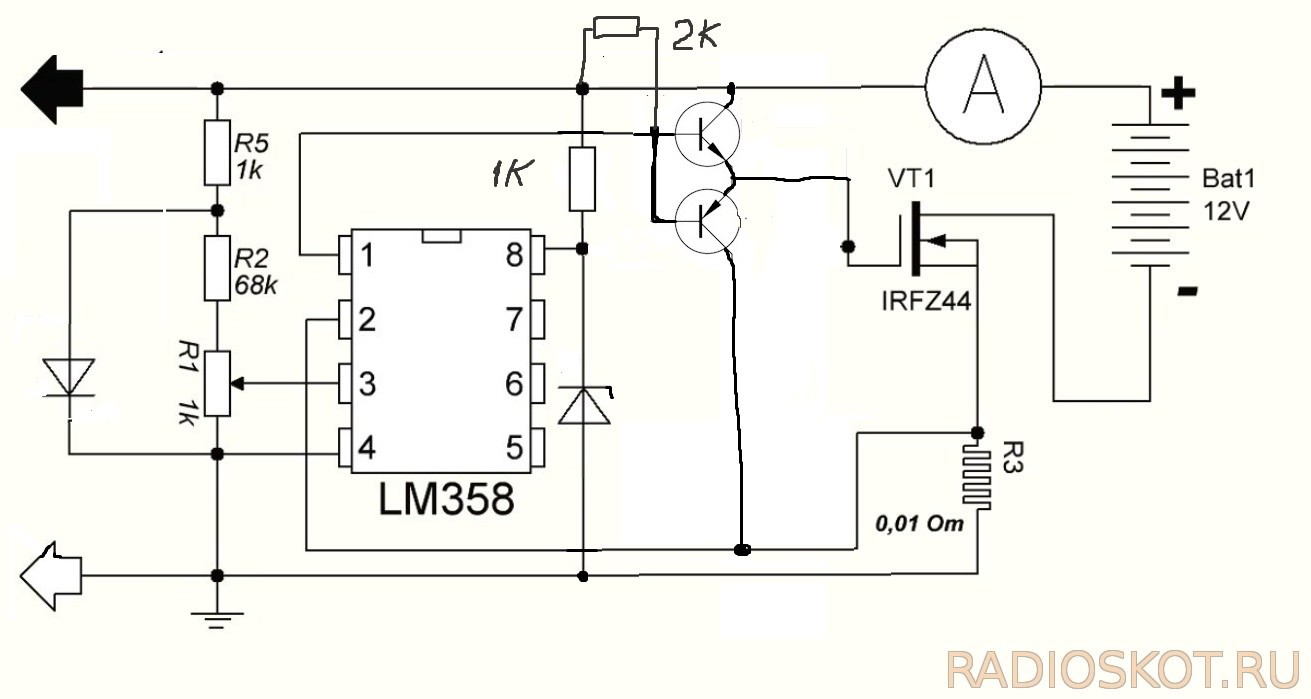

Сборка электронной схемы

Электронная схема импульсного паяльника собирается на небольшой печатной плате или макетке. Основные этапы:

- Разместите и припаяйте резисторы, диоды и транзисторы согласно схеме

- Установите конденсатор и дроссель

- Подключите выводы трансформатора

- Припаяйте провода для кнопки и разъема питания

При сборке соблюдайте полярность диодов и транзисторов. Используйте качественный припой для надежных соединений.

Особенности использования импульсного паяльника

Импульсный паяльник имеет некоторые особенности в работе по сравнению с обычными моделями:

- Нагрев происходит очень быстро — будьте осторожны

- Температура регулируется длительностью нажатия кнопки

- При длительной работе возможен нагрев корпуса

- Требуется периодическая очистка и обслуживание жала

С учетом этих нюансов импульсный паяльник становится удобным и эффективным инструментом для пайки.

Техника безопасности при работе с импульсным паяльником

При использовании самодельного импульсного паяльника важно соблюдать правила безопасности:

- Не касайтесь металлических частей во время работы

- Используйте подставку для паяльника

- Работайте в хорошо проветриваемом помещении

- Не оставляйте включенный паяльник без присмотра

- Периодически проверяйте изоляцию проводов

- При появлении запаха гари немедленно выключите устройство

Соблюдение этих простых правил обеспечит безопасную и комфортную работу с импульсным паяльником.

Как сделать компактный и мощный импульсный паяльник

Импульсный паяльник отличается от обычного тем, что разогревается практически моментально. Им можно пользоваться уже через несколько секунд после включения в сеть. При этом импульсный вариант экономичен, обладает небольшими размерами и позволяет использовать напряжение от 6 до 12 Вольт. Подключать такой паяльник можно через блок питания, зарядное устройство телефона или от прикуривателя автомобиля.

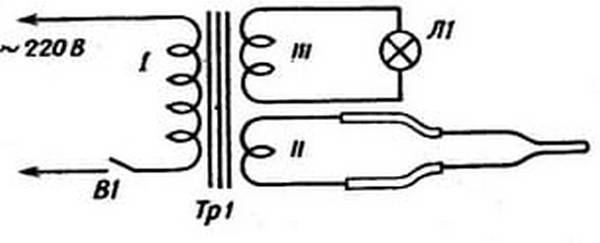

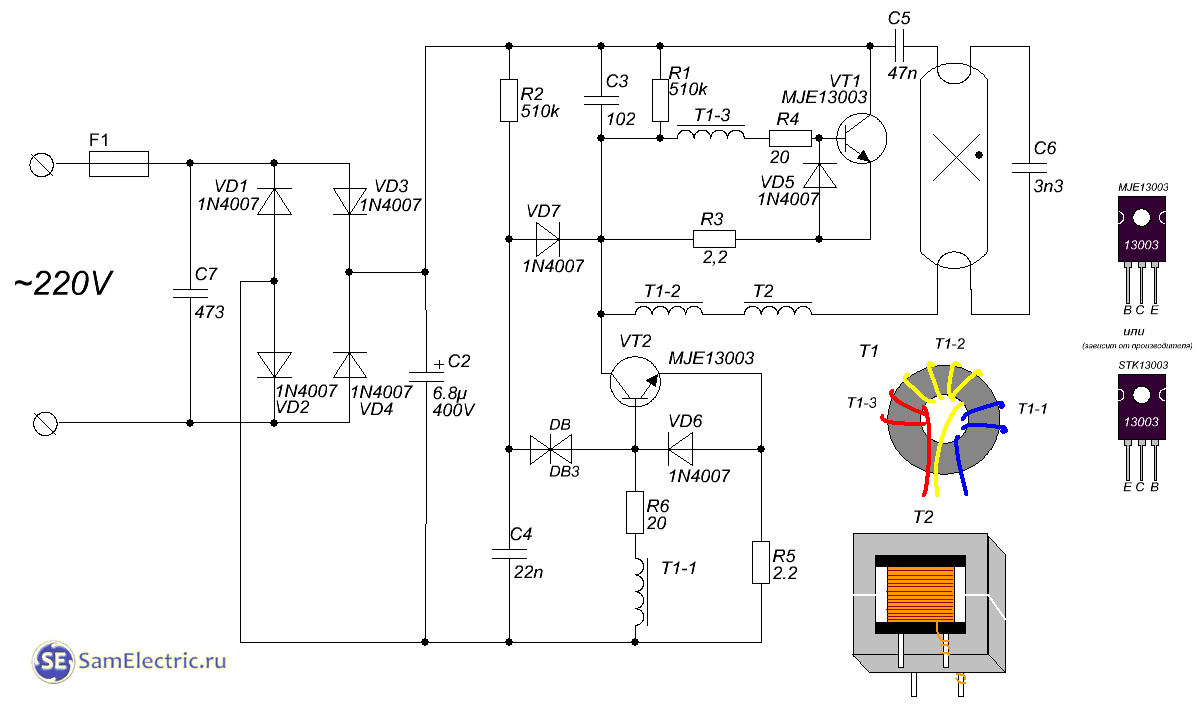

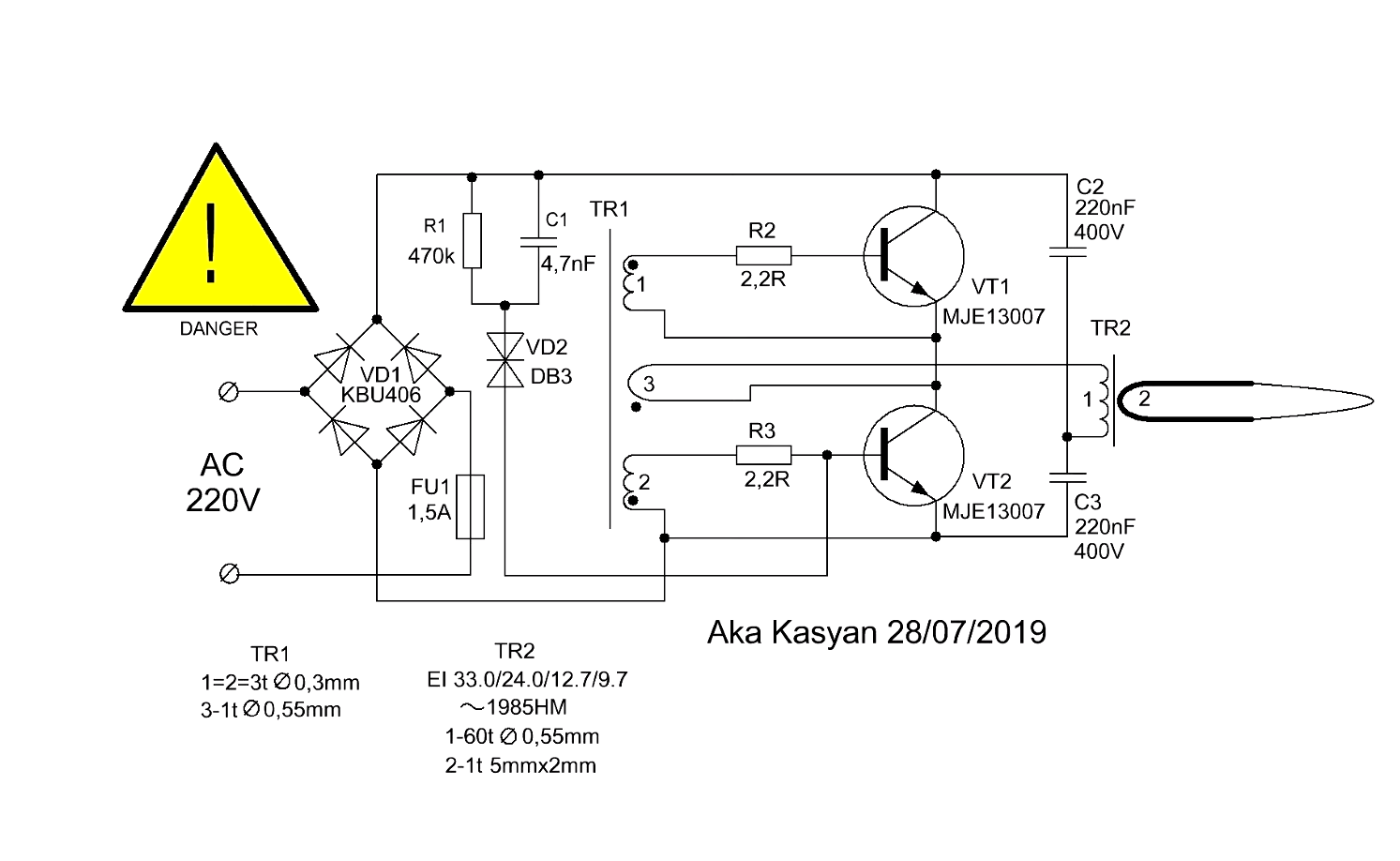

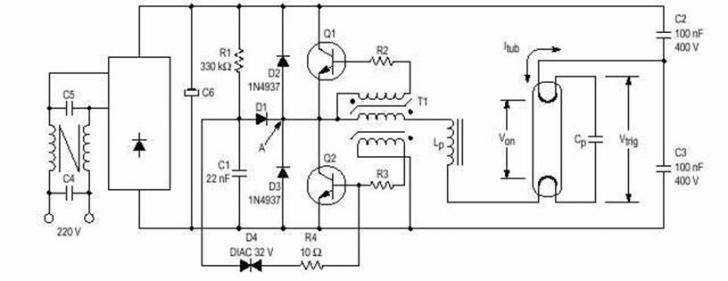

Данный прибор выполнен по схеме «двухтактного автогенератора». Основным элементом паяльника является трансформатор, вторичная обмотка которого сделана из одного витка толстой проволоки. Концы витка замкнуты через тонкое жало, из-за чего, нагревается именно этот участок.

Для изготовления импульсного паяльника нам понадобятся:

- ферритовый сердечник;

- 2 резистора на 470 Ом;

- 2 резистора на 10 кОм;

- 2 выпрямительных диода 1N4007;

- 2 полевых транзистора IRFZ44;

- конденсатор 22 нФ;

- индуктивность (дроссель) 47 мкГн;

- кнопка включения;

- провод медный, толщиной 2 мм;

- разъем для блока питания;

- металлические клемники;

- болт, гайка, 2 металлические шайбы, 2 шайбы из изоляционного материала;

- скрепка.

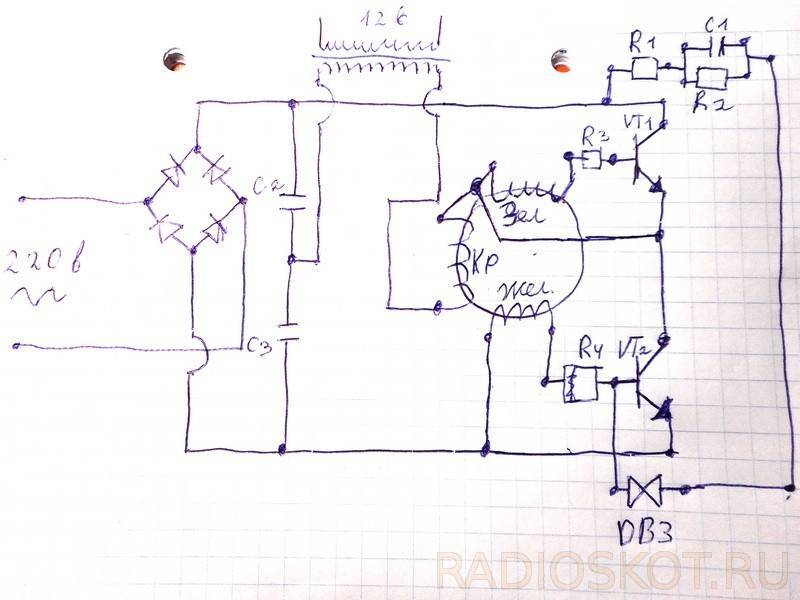

Приступим к сборке импульсного паяльника:

1. Сначала изготовим трансформатор. Для этого нам понадобится ферритовый сердечник и медный провод толщиной 2 мм. Делаем 12 витков проволоки.

Концы обмотки выводим и зачищаем.

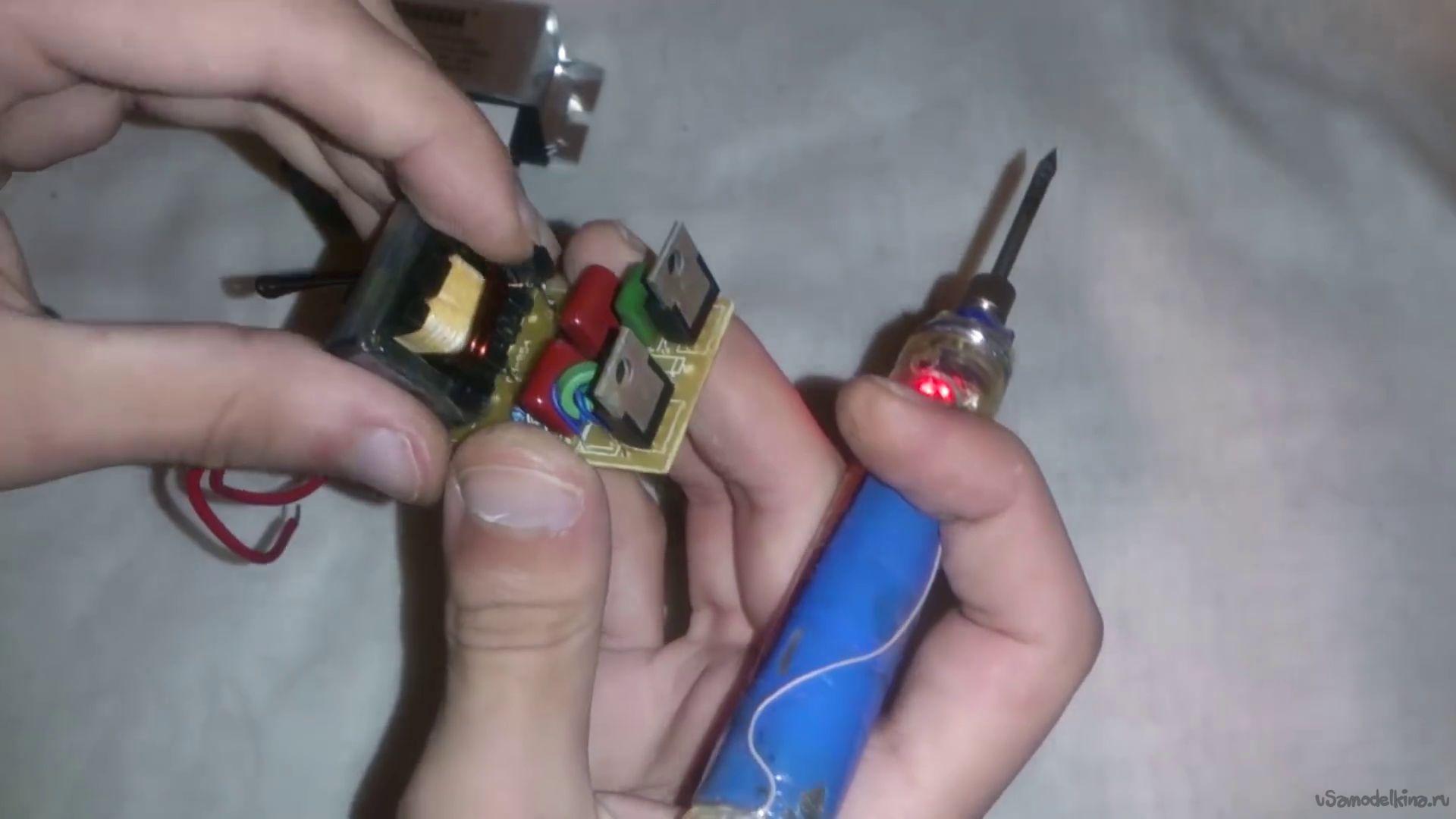

2. Полевые транзисторы в данной схеме могут перегреваться.

Поэтому их необходимо соединить с теплоотводом. В качестве радиатора можно применить какую либо металлическую деталь. Для компактности устройства, теплоотвод можно использовать как скелет схемы. Вокруг него собираем основные радиодетали. Впаиваем резисторы, диоды.

3. К получившейся плате припаиваем концы обмотки трансформатора и конденсатор.

4. С обратной стороны приклеиваем кнопку включения и разъем. Затем припаиваем. Кнопка включения должна быть без фиксации. То есть, паяльник будет работать, когда кнопка удерживается во включенном положении. Делается это для того, что при длительном включении будет разогреваться весь трансформатор и удержать паяльник в руках будет проблематично.

5. Находим центр обмотки и припаиваем дроссель.

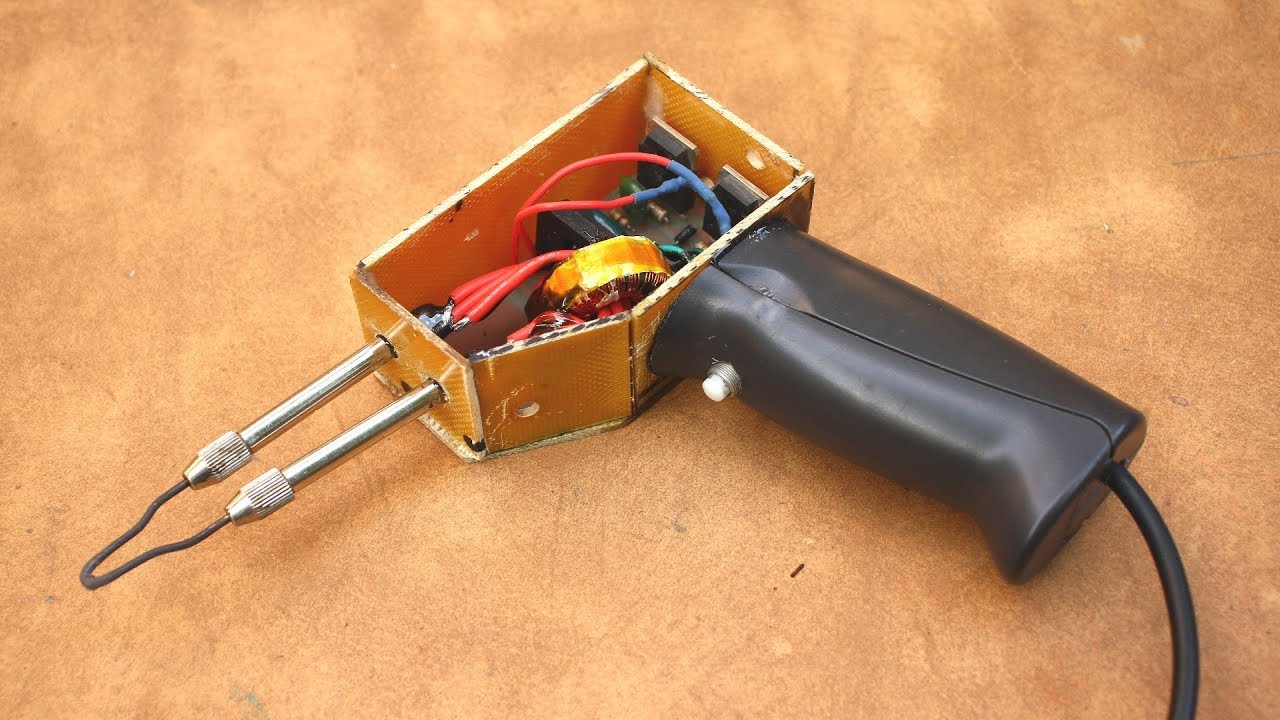

6. Собираем вторичную обмотку. Из проволоки, толщиной 2 мм, делаем два вывода.

Концы зачищаем от лака. На одной из сторон делаем кольца под диаметр болта.

7. На болт одеваем одну из проволок, затем металлическую шайбу, изоляцию. Просовываем болт в отверстие трансформатора. Одеваем изоляцию, шайбу, второй контакт. Зажимаем гайкой.

8. Скрепку обрезаем, что бы получилось удобное жало.

И подсоединяем к выводам вторичной обмотки с помощью клемников.

9. Подключаем паяльник к источнику питания. Проверяем работоспособность.

Примечание

Подключать импульсный паяльник можно от различных блоков питания напряжением до 12 Вольт. Необходимо учитывать, что чем выше напряжение блока, тем больше будет мощность прибора и тем быстрее он разогреется.

Данный паяльник можно сделать с питанием и от аккумуляторов или батареек. Для того чтобы добиться напряжения 12 Вольт, элементы питания необходимо соединить последовательно. Паяльник — прибор очень мощный, поэтому долго от батареек он не проработает. Однако в связи с быстрым нагревом для небольших объемов работ его вполне хватит. Главное не забывать отключать.

Паяльник — прибор очень мощный, поэтому долго от батареек он не проработает. Однако в связи с быстрым нагревом для небольших объемов работ его вполне хватит. Главное не забывать отключать.

Техника безопасности

- При подключении паяльника к источнику питания соблюдайте полярность.

- После сборки и проверки работоспособности, схему паяльника лучше спрятать в корпус.

- Не забывайте отключать прибор от сети после использования.

Смотрите видео

| |||||||||||||||

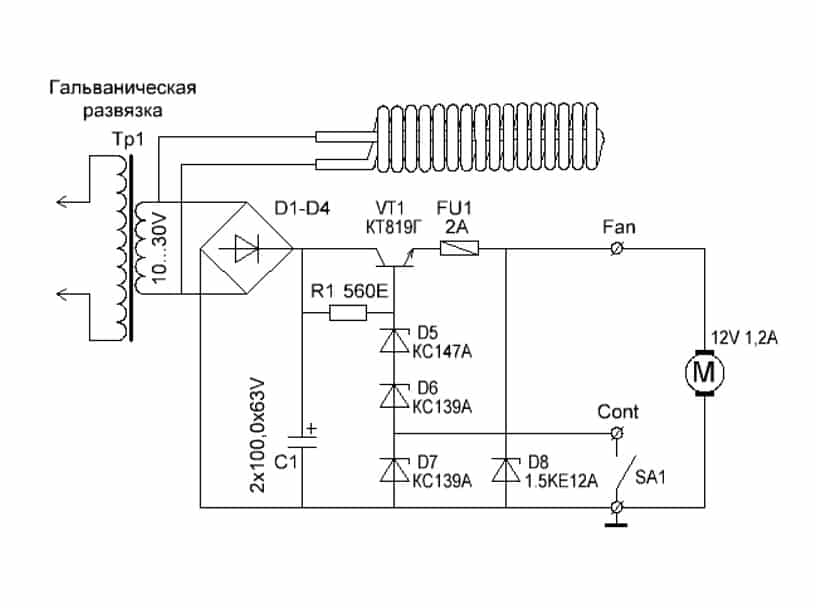

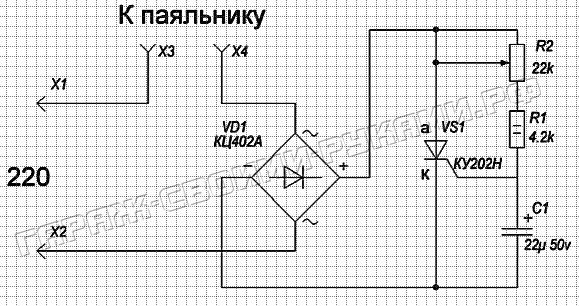

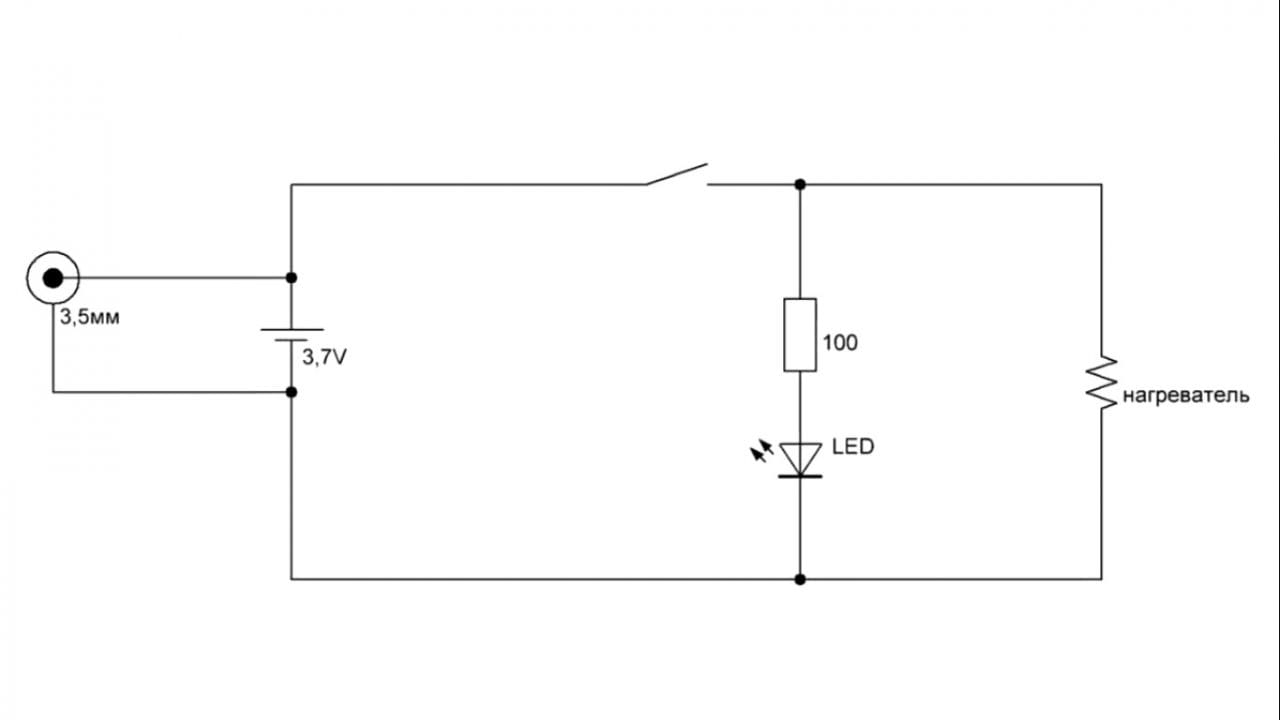

Импульсный таймер для паяльника Контроль температуры

Это продолжение предыдущего поста о способе контроля температуры подключаемого паяльника без датчика температуры. Вместо того, чтобы использовать датчик для контроля температуры, это устройство посылает питание на паяльник точно синхронизированными импульсами таким образом, который имитирует синхронизацию того, как работает паяльная станция с регулируемой температурой.

Контроллер импульсного таймера для сменных паяльников

Наблюдая за миганием светодиода высококачественной паяльной станции, когда паяльник поддерживает стабильную температуру, у меня родилась идея. Это выглядело так, как будто это происходило с регулярностью в определенном ритме. Я подумал, а почему бы не использовать схему таймера, чтобы сделать что-то подобное для обычного втычного паяльника?

ПОСМОТРЕТЬ ВИДЕО

Схема проверена в предыдущем посте. Установка была грубой, но ее было достаточно, чтобы проверить концепцию.

Предыдущая тестовая плата для схемы таймера цикла ПЛК.

Таймер задержки для холодного запуска в исходной тестовой схеме был ограничен 10 секундами, поэтому он был изменен. Подстроечный резистор на 100 кОм на печатной плате был заменен подстроечным резистором на 1 МОм. Это позволило установить время задержки до 100 секунд.

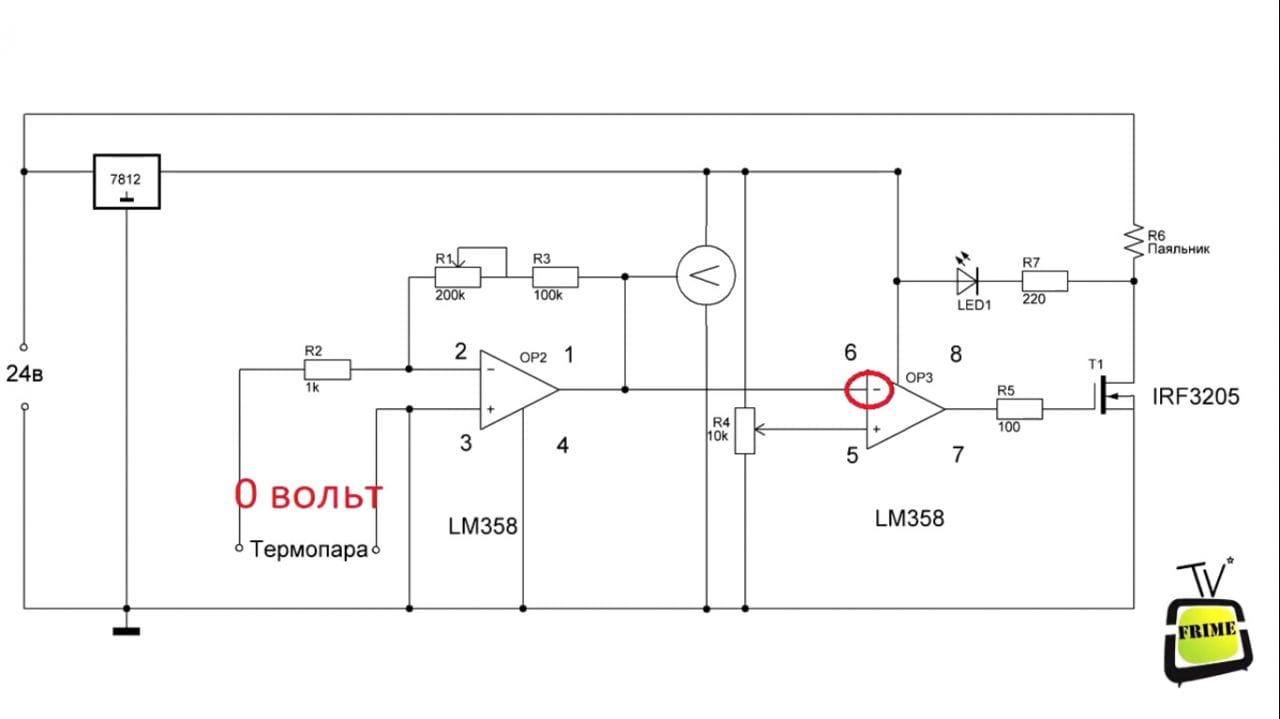

Ниже показана схема подключения этой новой цепи:

Схема подключения контроллера импульсного таймера паяльника (щелкните, чтобы увеличить)

Я использовал кнопочный переключатель для каждого из переключателей сброса таймера SW3 и SW4. Было трудно определить на ощупь при нажатии на переключатель, включен он или выключен, поэтому я добавил светодиод для каждого переключателя, который загорался, когда он был включен, и гас, когда он был выключен.

Важно убедиться, что переключатель сброса таймера задержки выключен, как только начинается новый обратный отсчет, чтобы предотвратить случайный холодный пуск. Вариант схемы показан ниже для добавления светодиодов к переключателям сброса. Если физические характеристики переключателя таковы, что без светодиода легко определить, включен он или выключен, то светодиоды не нужны.

Схема подключения контроллера импульсного таймера со светодиодами переключателя сброса (щелкните, чтобы увеличить)

Напряжение на переключателе SW4 для таймера задержки составляет 12 В, поэтому требуется токоограничивающий резистор R1 на 560 Ом. Когда я проверял, напряжение на переключателе SW3 для таймера цикла составляло 1,85 В. Напряжение очень низкое, и светодиод 3 мм (T1) едва загорится. Резистор ограничения тока не требуется для светодиода SW3.

ВНИМАНИЕ!! – НЕ ПЫТАЙТЕСЬ построить эту схему, если вы не знаете, что делаете! Если вы не совсем уверены, что знаете, что делаете, попросите кого-нибудь помочь вам, кто знает. Существует возможная опасность поражения электрическим током ЧТО МОЖЕТ БЫТЬ СМЕРТЕЛЬНЫМ . Если вы решите построить эту схему или работать с ней, вы делаете это на свой страх и риск!

Существует возможная опасность поражения электрическим током ЧТО МОЖЕТ БЫТЬ СМЕРТЕЛЬНЫМ . Если вы решите построить эту схему или работать с ней, вы делаете это на свой страх и риск!

Я получил лучший таймер задержки для этой новой схемы:

Есть несколько отличий, которые делают это устройство более безопасным и удобным для пользователя. Одна из проблем со старым таймером заключалась в том, что он использовал нормально замкнутые контакты реле для включения цепи. Таймер должен быть запитан, чтобы цепь оставалась разомкнутой.

Это было из соображений безопасности, потому что при отключении питания или перезапуске по какой-либо причине паяльник снова начинал нагреваться, даже если он уже был горячим. Я писал об этом в конце предыдущего поста как о одной из своих проблем.

Таймер задержки в этой новой схеме работает в обратном порядке. Нормально разомкнутые контакты реле используются для включения цепи. Таймер не требуется включать, чтобы цепь оставалась разомкнутой, поэтому в случае перебоя в подаче питания ответственность не взимается.

Таймер задержки также имеет функцию управления для запуска обратного отсчета. Переключатель SW4 используется для запуска обратного отсчета, и после его запуска переключатель отключается. Обратный отсчет завершается и не будет повторяться до тех пор, пока не будет нажат переключатель, чтобы начать новый обратный отсчет.

Самое лучшее в новом таймере отсрочки — это то, что он оснащен цифровым дисплеем. Кнопки используются для ввода времени задержки в секундах. Со старым таймером отсрочки приходилось подстраивать триммер отверткой и каждый раз проверять по секундомеру.

Детали, используемые для корпуса

Для корпуса использовалась розетка из ПВХ с двумя прозрачными пластиковыми навесными коробками для цепей таймера. Для крепления прозрачных пластиковых коробок и фанерного основания к розетке использовались нейлоновые застежки. Печатная плата источника питания постоянного тока 12 В была расположена внутри в нижней части розетки и закреплена горячим клеем. Были просверлены отверстия и установлены выключатели, светодиоды, шнур питания и держатель предохранителя в розетке.

Ниже приведены фотографии большинства деталей. Слева находится розетка GFCI, а над ней — розетка из ПВХ (к тому времени, как было сделано это фото, я уже отпилил монтажные гвозди ножовкой, чтобы стороны выглядели гладкими). Искать «Одинарная кабельная коробка RACO с невыпадающими гвоздями».

Также в правом верхнем углу находится 8-футовый внешний удлинитель (белый). Чуть ниже находится схема таймера цикла FRM01, одна из жестких прозрачных пластиковых коробок на петлях (3 9/16 дюйма x 2 9 дюйма)./16 дюймов x 1 1/8 дюйма) и один из двух наборов стоек, гаек и винтов для печатной платы. Слева от цепи таймера цикла находится втулка для снятия натяжения косички для шнура питания. Прямо под ним находится тумблер на 15 ампер. Этот переключатель не использовался и был заменен на кулисный переключатель меньшего размера на 10 ампер. В переднем ряду находится адаптер переменного тока 12 В, держатель предохранителя, предохранитель 3AG на 2 ампера и настенная панель для розетки.

Адаптер переменного тока был разобран, а печатная плата удалена.

Новые провода должны быть припаяны к блоку питания, потому что существующие провода слишком короткие.

Сборка блока

Прежде чем сверлить какие-либо отверстия, я установил розетку GFCI и настенную пластину, а затем прикрепил две прозрачные пластиковые коробки к розетке резиновыми лентами. Это было сделано для того, чтобы понять, как все эти части будут соединяться, и сделать некоторые замеры, чтобы убедиться, что все подходит.

Следующим шагом было размещение печатной платы источника питания 12 В внутри розетки внизу. Временно он был закреплен прозрачной лентой. Я установил 4 нейлоновые шестигранные гайки так далеко, как они должны были подойти к краям внутренних поверхностей.

Используя шестигранные гайки в качестве ориентира, я отметил маркером места для сверления отверстий в основании выпускной коробки:

4 отверстия в нижней части выходной коробки. Затем я вырезал кусок фанеры размером 6 1/2 x 5 1/2 дюйма из 3/8 дюйма для основы. Используя отверстия в выходной коробке в качестве ориентира, я отметил, где просверлить отверстия в фанере. Сначала я просверлил отверстия на 3/16 дюйма, а затем расточил их плоским сверлом по дереву на 7/16 дюйма.

Затем я вырезал кусок фанеры размером 6 1/2 x 5 1/2 дюйма из 3/8 дюйма для основы. Используя отверстия в выходной коробке в качестве ориентира, я отметил, где просверлить отверстия в фанере. Сначала я просверлил отверстия на 3/16 дюйма, а затем расточил их плоским сверлом по дереву на 7/16 дюйма.

На фото ниже показана розетка, фанерная основа и нейлоновые крепления перед сборкой. Крепеж был метрическим: винты с крестообразным шлицем M5 x 15 мм, шестигранные гайки M5 и плоские шайбы M5 x 10 мм x 1,0 мм. Их трудно найти в небольших количествах у местных поставщиков, поэтому я заказал их онлайн.

На фотографии ниже показан вид на нижнюю часть основания. Крепежи раззенкованы, поэтому основание плотно прилегает к ровной поверхности.

На следующем фото вид внутренней части распределительной коробки с основанием, закрепленным пластиковыми застежками. Пластиковая фурнитура использовалась вместо металла из соображений безопасности.

Сверление отверстий и установка прозрачных пластиковых коробок

Были проведены измерения для сверления отверстий в прозрачных пластиковых коробках. Чертежи были сделаны на бумаге карандашом и линейкой:

Чертежи были сделаны на бумаге карандашом и линейкой:

Шаблоны расположения отверстий для каждой поверхности были вырезаны из чертежа канцелярским ножом. Бумажные выкройки были прикреплены к коробке с помощью диспенсера на рулонной клейкой ленте с помощью перемещаемого клея. Шаблон для нижних отверстий был прикреплен к нижней стороне коробки (фото ниже).

Шаблоны для боковых стенок были нанесены на внутренние поверхности коробки:

Прозрачная пластиковая коробка изготовлена из полистирола. Он очень хрупкий и легко треснет. Следует использовать свежее острое сверло 1/8 дюйма. Все отверстия, кроме 3-мм отверстий для светодиодов переключателя сброса, были сделаны сверлом 1/8 дюйма. Я использовал меньшее сверло для отверстий диаметром 3 мм.

Сверление нижних отверстий для коробки таймера цикла:

Отверстия в нижней части:

Сверление отверстий в боковой панели для коробки таймера цикла:

Отверстия в боковой панели:

Я использовал конусную развертку, чтобы увеличить отверстия там, где это необходимо. Я не рекомендую использовать сверло большего размера для расширения отверстий в хрупком пластике, потому что оно может треснуть.

Я не рекомендую использовать сверло большего размера для расширения отверстий в хрупком пластике, потому что оно может треснуть.

Прозрачные пластиковые коробки были установлены на выходную коробку. Я обрезал длину четырех винтов, используемых в нижней части прозрачных пластиковых коробок, с помощью высокоточного универсального ножа, чтобы они подошли. При обрезке винта по длине лучше всего сначала навинтить на винт гайку ниже места разреза. Сделав надрез, открутите гайку от винта. Это удалит любые заусенцы, которые могут мешать, и облегчит навинчивание гайки обратно.

Затем выпускное отверстие GFCI было установлено на выпускной коробке, чтобы проверить наличие зазора и убедиться, что винты не мешают: отверстия в выходной коробке из ПВХ и для крепления выключателей и других деталей. Это было сделано на данном этапе, чтобы убедиться, что все детали подходят. Ниже показан вид спереди. Установлены два переключателя сброса и отмечены отверстия для переключателя теплого пуска SW2 слева и главного переключателя SW1 справа. Над SW1 будет просверлено отверстие диаметром 3 мм.

Над SW1 будет просверлено отверстие диаметром 3 мм.

Вид сзади показывает расположение держателя предохранителя слева и шнура питания справа.

Отверстия были просверлены и обработаны круглым напильником. Сначала было просверлено прямоугольное отверстие для выключателя, затем высечками и, наконец, канцелярским ножом.

Это вид сзади. Все детали помещаются под выпускным отверстием.

Окончательная сборка

Затем были сняты переключатели, прозрачные пластиковые коробки и втулка для снятия натяжения. Оставьте фанерную основу прикрепленной к выходной коробке. Две схемы таймера были смонтированы на пластиковых коробках со стойками, а затем коробки были повторно установлены на выходной коробке.

Я использовал метрические зазоры, полученные онлайн. Шестигранные гайки M3 прилагались к стойкам. Винты заказывались отдельно. Введите в поиск «корпус 5 мм, M3 x 6 мм, латунная стойка с наружной резьбой» и «винт с крестообразным шлицем M3 x 5 мм».

Ниже представлена фотография первого этапа окончательной сборки.

Сначала был установлен блок питания. Чтобы закрепить его на месте, был использован горячий клей. Существующие выводы и светодиод были отпаяны от печатной платы, а новые провода были использованы для увеличения длины выводов и светодиода, чтобы его можно было расположить над главным выключателем.

Красный светодиод режима ожидания виден на фотографии выше, он висит над правым нижним углом розеточной коробки. Он был вставлен в отверстие диаметром 3 мм над главным выключателем SW1. Использовать клей или нет, будет зависеть от того, насколько плотно он войдет в отверстие.

Если вы внимательно посмотрите на фото, то увидите, что конец одной из плоских обжимных клемм касается нижнего левого края выходной коробки. Эта обжимная клемма находится на коротком отрезке провода, противоположный конец которого припаян к одному из контактов держателя предохранителя. Обжимная клемма должна быть подключена к одному из контактов главного выключателя SW1.

Следующим шагом было отрезать конец шнура питания с гнездовым разъемом.

С помощью универсального ножа было удалено около 6 дюймов оболочки. Будьте очень осторожны, чтобы не порезать изоляцию проводника. Я использовал инструмент для зачистки проводов, чтобы снять примерно 5/8 дюйма изоляции с каждого провода.

С этого момента окончательная сборка в основном включала проводку. Вся проводка 12 В была выполнена с помощью многожильного провода калибра 24, а вся проводка 110 В была выполнена с помощью многожильного провода калибра 20. Плоские обжимные клеммы использовались для соединения главного выключателя и выключателя мгновенного действия. На плоских обжимных клеммах и припаянных выводах использовались отрезки термоусадочных трубок, чтобы свести к минимуму риск соприкосновения оголенных проводов и возникновения короткого замыкания.

Две маленькие серые гайки использовались для подключения 12-вольтовой проводки, а три желтые гайки использовались для подключения 110-вольтовой проводки.

Проводка завершена, розетка GFCI установлена. Я использовал две небольшие нейлоновые прокладки размером 1/8 дюйма, чтобы немного приподнять розетку GFCI над выходной коробкой. Это было необходимо для того, чтобы настенная пластина была на одном уровне с прозрачными пластиковыми коробками.

На фото ниже показан готовый блок, готовый к работе.

Контроллер импульсного таймера готового паяльника

Одна вещь, которую я сделал, это проверила непрерывность перед подключением устройства. Я не хотел, чтобы часы работы превращались в клуб дыма. Я проверил непрерывность линий 12 В от одного таймера к другому, а также проверил горячий проводник внутри розетки GFCI с одной стороны переключателя мгновенного действия SW2 и с горячими клеммами переменного тока на каждом из таймеров. Это придало мне уверенности, поэтому я задержал дыхание и подключил его к сети. Устройство работало отлично, и я снова смог дышать.

Нравится:

Нравится Загрузка…

Опубликовано в Проекты, Инструменты для магазина, Паяльники, Регуляторы температуры | Tagged Паяльник, Схема таймера | 3 комментария

Импульсная паяльная станция, Товары, Термопро

ФРК-150

Обратная связь

Свяжитесь с нами

для получения дополнительной информации

Обратная связь

Многофункциональная паяльная система с импульсным нагревом

Импульсная система FRC-150 представляет собой низковольтный источник переменного тока с цифровым управлением, которое управляет и контролирует один из три наконечника: импульсный паяльник, одноконтурный и двухконтурный пинцет и импульсный инструмент для зачистки проводов. Инструмент относительно холодный до и после работы. Время включения или длительность импульса и скорость нагрева определяются оператором и контролируются автоматически с помощью цифровой системы. FRC-150 Pulse Выходная тепловая мощность увеличивает температуру до уровня оплавления, снижая риск теплового удара и нежелательный нагрев соседних паяных соединений и компонентов.

Инструмент относительно холодный до и после работы. Время включения или длительность импульса и скорость нагрева определяются оператором и контролируются автоматически с помощью цифровой системы. FRC-150 Pulse Выходная тепловая мощность увеличивает температуру до уровня оплавления, снижая риск теплового удара и нежелательный нагрев соседних паяных соединений и компонентов.

Основным отличием систем импульсной пайки от традиционных паяльных станций является возможность регулирования скорости нагрева. Это свойство определяет области применения, в которых инструменты Pulse работают с наибольшим успехом.

Двухконтурный импульсный пинцет DIP-65 MПайка/демонтаж керамических конденсаторов |

|

Изготовленные из керамической подложки компоненты очень чувствительны к резким изменениям температуры. Прикосновение к компоненту горячим паяльником без предварительного нагрева может быть для них фатальным. |

Для достижения наилучших результатов мы рекомендуем использовать паяльную пасту. |

| Наша сборка пинцетов берет компонент с помощью холодного инструмента и предварительно устанавливает его на луженые площадки или контактные площадки с паяльной пастой на плате. Затем оператор нажимает на педаль, и инструмент постепенно нагревается до нужной температуры вместе с деталью. При этом мощность определяет скорость нагрева и предварительно устанавливается оператором. Таким же образом можно снять компонент без каких-либо повреждений. | Сменные широкие наконечники расширяют возможности прибора. |

Импульс Инструмент для зачистки проводов IS-70 MСнять изоляцию провода |

|

Инструмент для зачистки проводов IS-15 позволяет быстро, с регулируемой температурой и без повреждений снимать всю изоляцию проводов, включая ПТФЭ и шелк. Доступны различные наконечники, специально разработанные для проводов различного сечения. Доступны различные наконечники, специально разработанные для проводов различного сечения. |

Сильный нагрев сопла возможен, но не обязателен для раствора. |

Пинцет импульсный одноконтурный ОИП-90 МПрипайка/отпайка проводов к контактам |

|

| Для подключения кабеля к разъему также требуются специальные инструменты. При выполнении обычным паяльником эта операция может повредить изоляцию провода. Гораздо быстрее и надежнее использование одноконтурных пинцетов. Во время пайки ток проходит непосредственно через выходной разъем, нагревая его. Установите наконечники пинцета в паяное соединение, когда они немного нагреты, что обеспечивает безопасную работу прибора с ближайшими проводами. | Пинцет с одной петлей можно превратить в импульсный паяльник, заменив наконечники. Такой паяльник можно использовать в тех случаях, когда тепло при пайке передается с заданной скоростью. Хорошо работает при обработке ферритовых деталей, где требуется минимизация нагрева. Это также важно для восстановления печатных проводников, где токопроводящая фольга не может быть перегрета. Наконечник имеет сменные наконечники различных форм и размеров и может использоваться не только для пайки, но и для термического удаления защитных покрытий. Такой паяльник можно использовать в тех случаях, когда тепло при пайке передается с заданной скоростью. Хорошо работает при обработке ферритовых деталей, где требуется минимизация нагрева. Это также важно для восстановления печатных проводников, где токопроводящая фольга не может быть перегрета. Наконечник имеет сменные наконечники различных форм и размеров и может использоваться не только для пайки, но и для термического удаления защитных покрытий. |

Расширенный функционал FRC-150

Импульсная система FRC-150 обеспечивает автоматический выбор выходного диапазона в зависимости от подключенного прибора. Каждый раз при смене инструмента нажимайте соответствующую кнопку, относящуюся к используемому инструменту, и система автоматически устанавливает минимальную и максимальную мощность для выбранного инструмента. Это исключает перегрев и потенциальное повреждение наконечника инструмента, гарантируя исключительную долговечность.

В зависимости от ваших потребностей система FRC-150 может работать в одном из трех режимов: «непрерывный» режим, когда обогрев подается до нажатия педали, «таймерный» режим — работа с фиксированными параметрами и «программный» режим — на обогрев желаемая программа.

Сегодня паяльник конечно можно купить, ведь рынок забит не только дешевым китайским мусором. Если хорошо поискать за 5 -10 долларов можно приобрести маломощный радиолюбительский паяльник на 25-30 ватт, покупайте именно те, у которых мощность лежит в этом районе, а китайских хлам на 40 — 60 ватт выходит из строя после первого включения.

Сегодня паяльник конечно можно купить, ведь рынок забит не только дешевым китайским мусором. Если хорошо поискать за 5 -10 долларов можно приобрести маломощный радиолюбительский паяльник на 25-30 ватт, покупайте именно те, у которых мощность лежит в этом районе, а китайских хлам на 40 — 60 ватт выходит из строя после первого включения.  Далее нужно думать о жале. Жало согнуто из проволоки с диаметром 1-1,2 мм, заранее нужно приспособить крепеж для жала, удобно использовать болты и текстолит. Выключатель питания можно спрятать сзади корпуса или выполнить в виде курка, как в данном случае, последний вариант очень удобен.

Далее нужно думать о жале. Жало согнуто из проволоки с диаметром 1-1,2 мм, заранее нужно приспособить крепеж для жала, удобно использовать болты и текстолит. Выключатель питания можно спрятать сзади корпуса или выполнить в виде курка, как в данном случае, последний вариант очень удобен.