Как устроен сварочный полуавтомат. Какие элементы входят в его конструкцию. Как работает полуавтоматическая сварка. Можно ли собрать сварочный полуавтомат своими руками. Какие инструменты и материалы понадобятся для сборки. Пошаговая инструкция по изготовлению сварочного полуавтомата в домашних условиях.

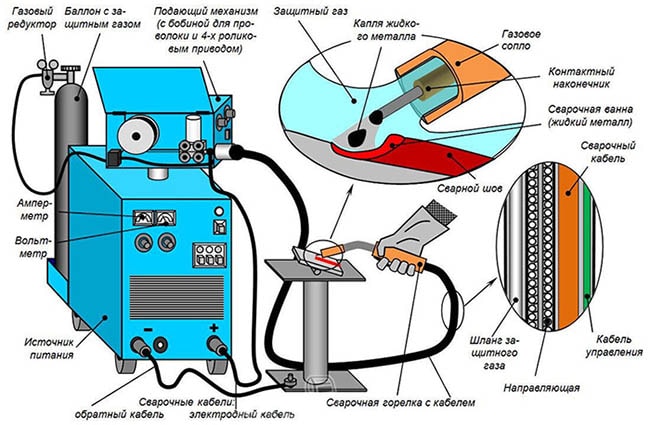

Устройство сварочного полуавтомата

Сварочный полуавтомат представляет собой сложное устройство, состоящее из нескольких основных элементов:

- Источник питания (трансформатор или инвертор)

- Механизм подачи сварочной проволоки

- Сварочная горелка

- Газовая аппаратура (при сварке в среде защитных газов)

- Система управления

Рассмотрим подробнее каждый из этих элементов.

Источник питания

В качестве источника питания в сварочных полуавтоматах используются:

- Трансформаторы — преобразуют напряжение сети в напряжение, необходимое для сварки

- Инверторы — более современные и компактные источники питания на основе электронных схем

Основная задача источника питания — обеспечить стабильный сварочный ток нужной силы и напряжения.

Механизм подачи проволоки

Этот узел отвечает за равномерную подачу сварочной проволоки в зону сварки. Он состоит из:

- Электродвигателя

- Редуктора

- Подающих роликов

- Прижимного устройства

Скорость подачи проволоки регулируется и согласуется с режимом сварки.

Сварочная горелка

Через горелку подается сварочный ток, защитный газ и проволока. Основные элементы горелки:

- Рукоятка

- Кнопка включения

- Сопло

- Токоподводящий наконечник

- Канал для проволоки

Горелка должна обеспечивать удобство работы сварщика и стабильность процесса сварки.

Принцип работы сварочного полуавтомата

Принцип работы сварочного полуавтомата основан на подаче сварочной проволоки с определенной скоростью в зону сварки. Рассмотрим основные этапы этого процесса:

- При нажатии кнопки на горелке включается подача защитного газа (при сварке в защитной среде).

- Через 1-2 секунды начинает подаваться сварочная проволока.

- При касании проволокой изделия возникает электрическая дуга и начинается процесс сварки.

- Сварщик перемещает горелку вдоль свариваемого шва с постоянной скоростью.

- При отпускании кнопки прекращается подача проволоки и газа, дуга гаснет.

Скорость подачи проволоки и сила сварочного тока подбираются в зависимости от толщины свариваемого металла и других параметров.

Преимущества полуавтоматической сварки

Сварка полуавтоматом имеет ряд преимуществ по сравнению с ручной дуговой сваркой:

- Высокая производительность

- Меньшее разбрызгивание металла

- Возможность сварки тонкого металла

- Более высокое качество сварного шва

- Меньшая утомляемость сварщика

Эти преимущества обусловили широкое применение полуавтоматической сварки в промышленности и быту.

Можно ли сделать сварочный полуавтомат своими руками

Изготовление сварочного полуавтомата своими руками — сложная, но выполнимая задача для человека с навыками в области электроники и механики. Однако следует учитывать следующие моменты:

- Потребуются специальные знания в области сварочного оборудования

- Необходим набор инструментов и материалов

- Самодельный аппарат может уступать заводским по надежности и безопасности

- Экономическая целесообразность сомнительна при наличии недорогих готовых полуавтоматов

Тем не менее, для энтузиастов это может быть интересным техническим проектом.

Инструменты и материалы для сборки сварочного полуавтомата

Для изготовления сварочного полуавтомата своими руками потребуются следующие инструменты и материалы:

Инструменты:

- Паяльник

- Мультиметр

- Набор отверток

- Плоскогубцы

- Кусачки

- Дрель

- Болгарка

Материалы:

- Сварочный трансформатор или инвертор

- Электродвигатель для подачи проволоки

- Редуктор

- Подающие ролики

- Сварочная горелка

- Провода различного сечения

- Электронные компоненты для схемы управления

- Металл для корпуса

Точный перечень будет зависеть от конкретной схемы и конструкции полуавтомата.

Пошаговая инструкция по сборке сварочного полуавтомата

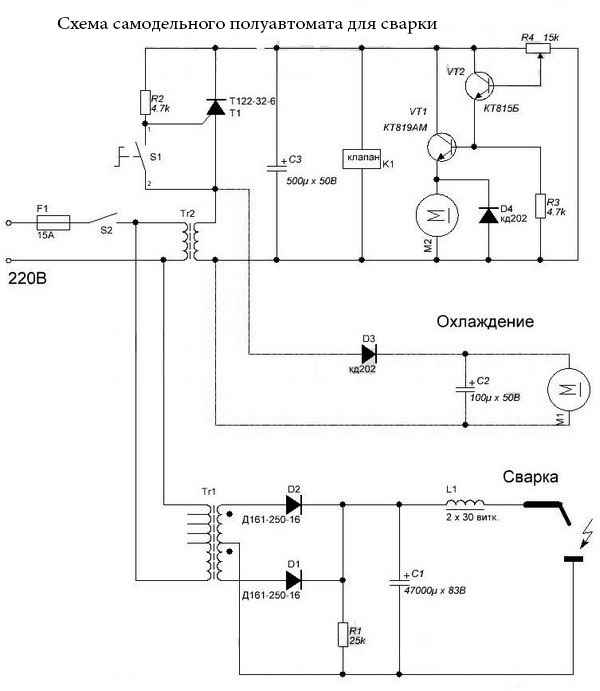

Рассмотрим основные этапы изготовления сварочного полуавтомата своими руками:

- Подготовка источника питания:

- Если используется трансформатор, его нужно доработать для получения постоянного тока

- При использовании инвертора доработка обычно не требуется

- Изготовление механизма подачи проволоки:

- Крепление электродвигателя к редуктору

- Установка подающих роликов

- Монтаж прижимного механизма

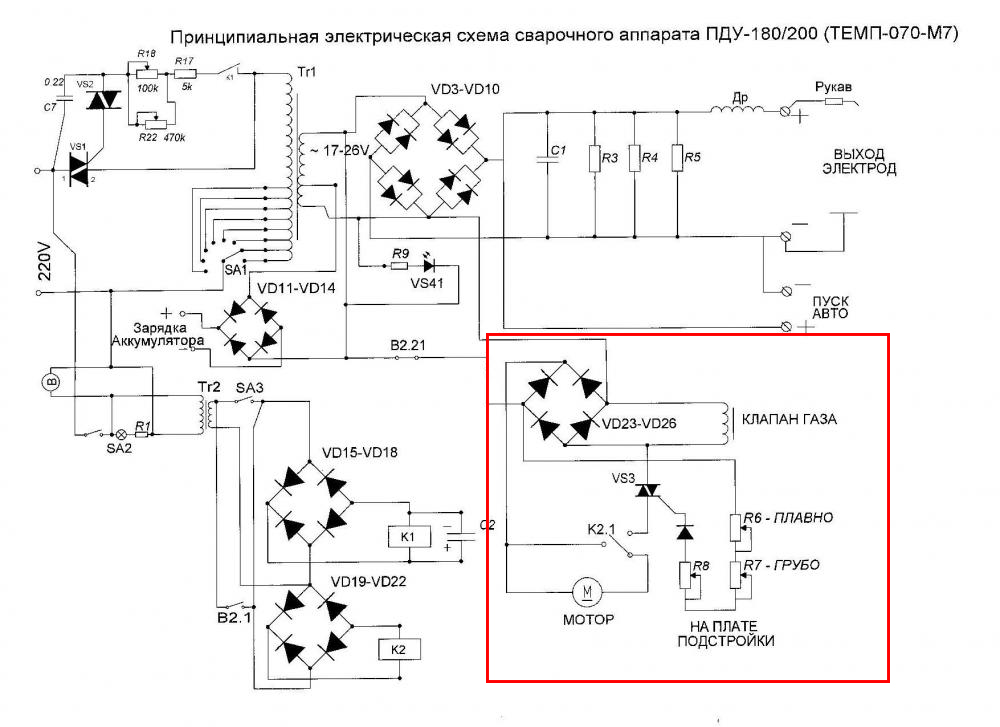

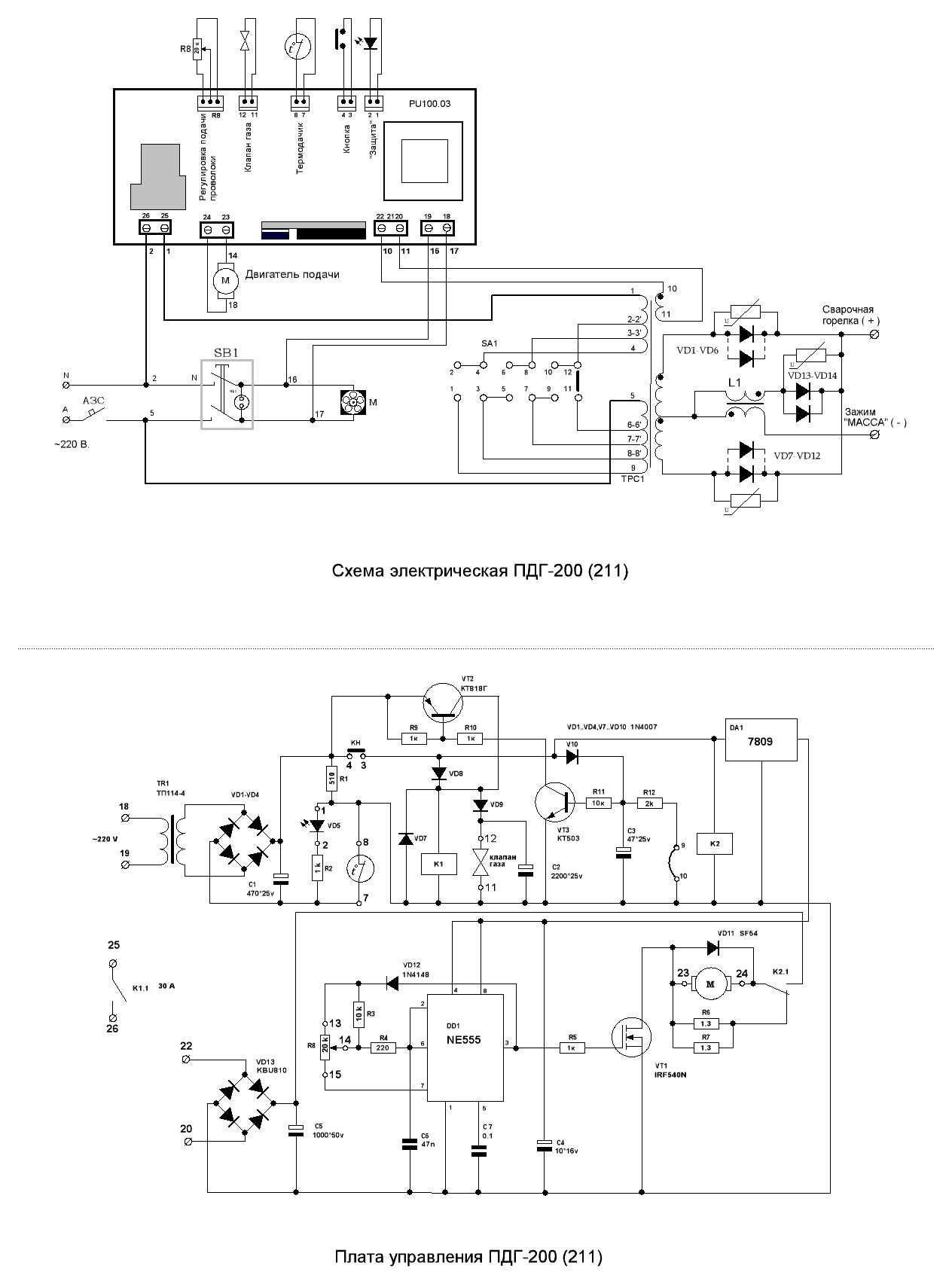

- Сборка системы управления:

- Изготовление печатной платы по выбранной схеме

- Монтаж электронных компонентов

- Подключение органов управления (потенциометров, кнопок)

- Изготовление корпуса:

- Разметка и вырезка деталей корпуса

- Сварка или соединение деталей корпуса

- Установка вентиляции при необходимости

- Монтаж компонентов в корпус:

- Установка источника питания

- Монтаж механизма подачи проволоки

- Крепление платы управления

- Подключение проводов

- Подключение сварочной горелки:

- Соединение кабеля горелки с механизмом подачи

- Подключение кнопки управления

- Настройка и тестирование:

- Проверка всех соединений

- Настройка параметров сварки

- Пробная сварка и корректировка настроек

Меры безопасности при работе со сварочным полуавтоматом

Сварочные работы связаны с риском для здоровья и требуют соблюдения правил техники безопасности:

- Использовать средства индивидуальной защиты: маску сварщика, спецодежду, перчатки

- Обеспечить хорошую вентиляцию рабочего места

- Не проводить сварку вблизи легковоспламеняющихся материалов

- Проверять исправность оборудования перед началом работы

- Не оставлять включенный аппарат без присмотра

- При работе с газовыми баллонами соблюдать правила их эксплуатации

Соблюдение этих правил поможет избежать травм и несчастных случаев при сварочных работах.

Типичные неисправности сварочных полуавтоматов и их устранение

Даже качественные сварочные полуавтоматы могут выходить из строя. Рассмотрим некоторые распространенные проблемы и способы их решения:

Проволока не подается или подается неравномерно

Возможные причины:

- Износ подающих роликов

- Засорение канала в горелке

- Неисправность электродвигателя подачи

Решение: проверить и при необходимости заменить ролики, прочистить канал горелки, проверить электродвигатель.

Нестабильная дуга

Возможные причины:

- Неправильные настройки сварочного тока и напряжения

- Плохой контакт массы

- Некачественная проволока

Решение: откорректировать настройки, проверить подключение массы, заменить проволоку.

Перегрев аппарата

Возможные причины:

- Превышение ПВ (продолжительности включения)

- Неисправность системы охлаждения

Решение: соблюдать режим работы, указанный в инструкции, проверить работу вентилятора охлаждения.

При серьезных неисправностях рекомендуется обращаться в специализированные сервисные центры.

схема, ремонт и устройство агрегата • Мир электрики

Содержание

- Конструкция агрегата

- Выбор комплектующих

- Изготовление полуавтомата

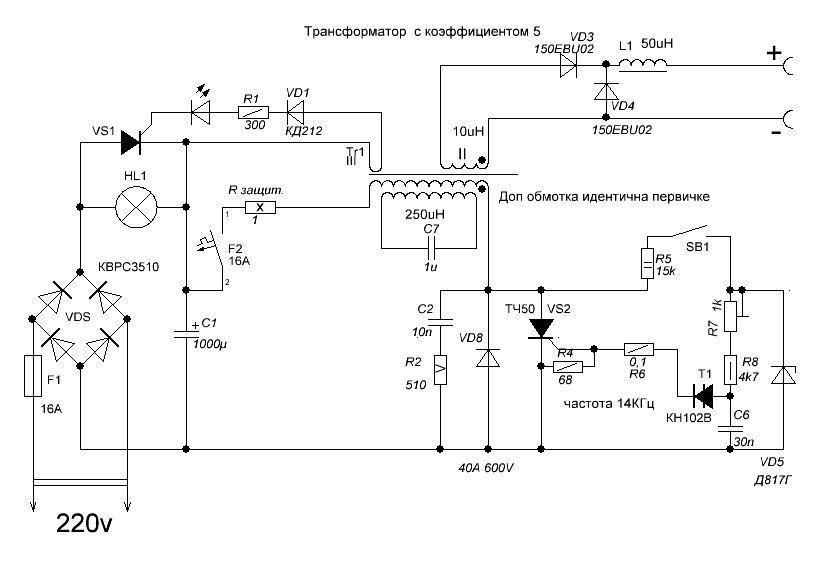

- Трансформатор и плата управления

- Корпус и система охлаждения

- Механизм подачи

Если у человека есть некоторый опыт в области электроники, то сделать сварочный полуавтомат своими руками будет несложно, особенно при наличии всех необходимых инструментов и материалов. Инверторные полуавтоматы, в сравнении с другими типами сварочного оборудования, имеют ряд преимуществ, которые и сделали их популярными.

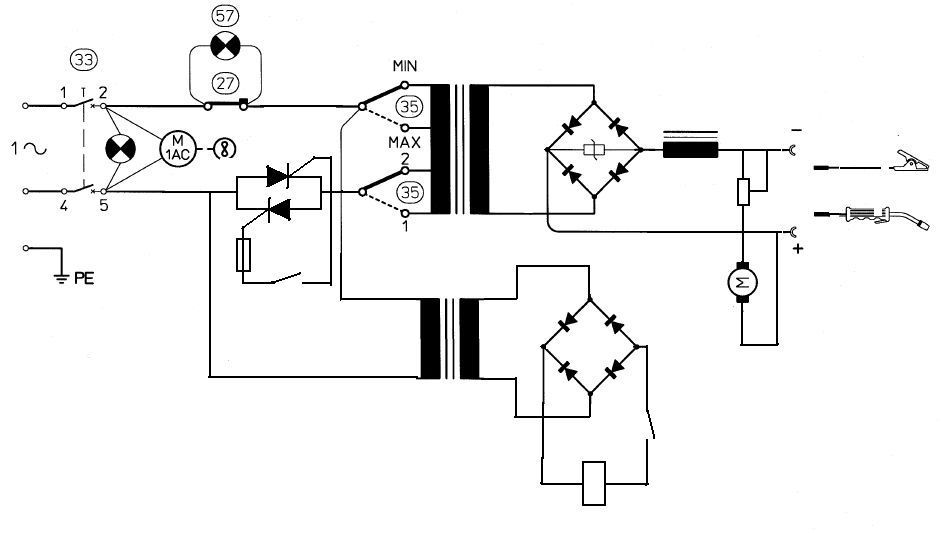

Конструкция агрегата

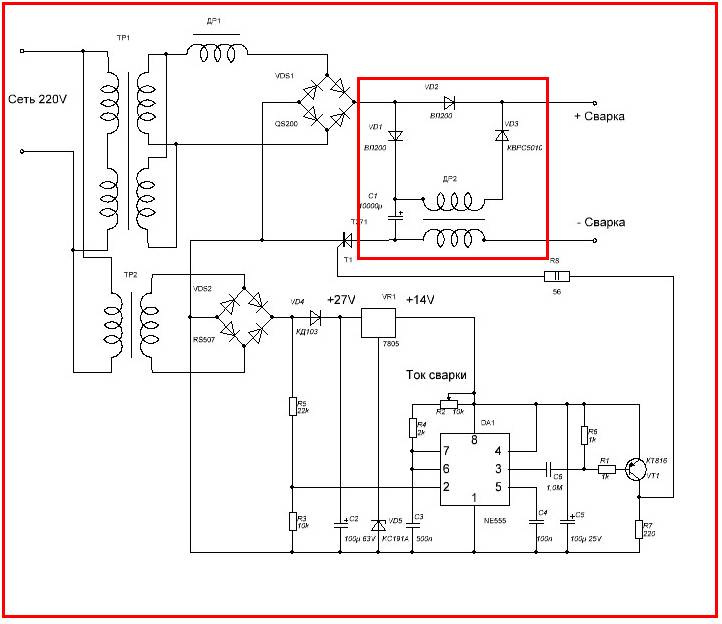

Принцип работы инверторного устройства достаточно прост: ток поступает в выпрямитель, после чего специальный фильтр сглаживает его пульсирующее напряжение. В результате на выходе можно получить постоянный ток, который с помощью транзисторов снова конвертируется в переменный, но его частота при этом составляет не 50 Гц, а от 20 и выше.

Все это позволяет самодельным сварочным полуавтоматам конкурировать с другими видами сварочного оборудования. Однако их ремонт зачастую становится трудным делом из-за наличия нескольких сложных схем и в такой ситуации без знаний в области электроники не обойтись. Так как в инверторном полуавтоматическом агрегате не нужно использовать частотные преобразователи ЭДС, они получаются легкими и имеют небольшие габариты.

Однако их ремонт зачастую становится трудным делом из-за наличия нескольких сложных схем и в такой ситуации без знаний в области электроники не обойтись. Так как в инверторном полуавтоматическом агрегате не нужно использовать частотные преобразователи ЭДС, они получаются легкими и имеют небольшие габариты.

Выбор комплектующих

Если потребовалась переделка ручного инверторного аппарата в полуавтомат, то предстоит найти некоторые комплектующие. Также потребуется и определенное оборудование, без которого изготовить самодельный сварочный полуавтомат своими руками не получится. Для проведения этих работ необходимы следующие детали:

- Инвертор, позволяющий получить ток силой не менее 150 ампер.

- Механизм равномерной подачи проволоки.

- Горелка.

- Рукав для подачи защитного газа в рабочую зону.

- Электронный блок управления.

При изготовлении самодельного полуавтомата из инвертора особое внимание стоит уделить подающему механизму, чтобы шов был максимально качественным. Так как при сварке используется различная проволока, отличающаяся не только диаметром, но и материалами, необходимо предусмотреть возможность регулировки скорости ее подачи.

Изготовление полуавтомата

Часть элементов аппарата предстоит переделать, а другие нужно сделать с нуля. Некоторые из предстоящих работ отличаются высокой сложностью и требуют детального рассмотрения.

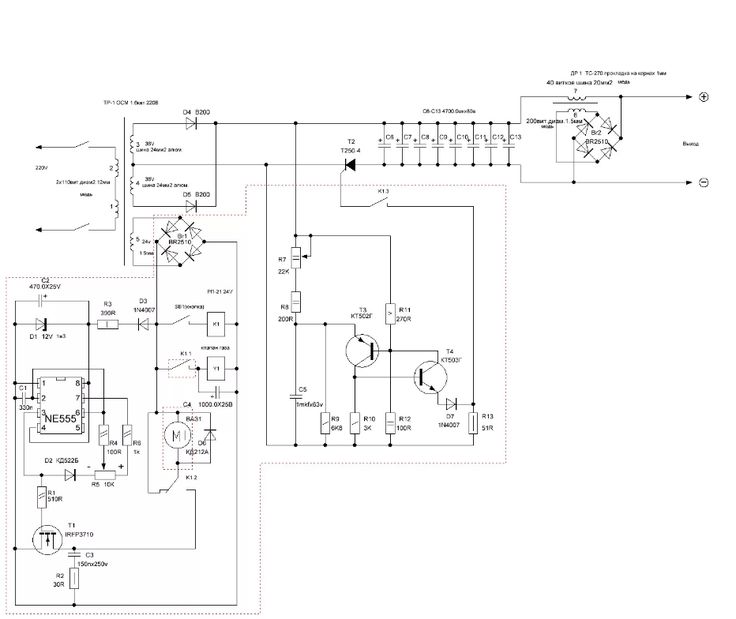

Трансформатор и плата управления

Трансформатор состоит из двух обмоток — первичной и вторичной. При этом они имеют разное количество витков проволоки. Сначала ток поступает на первичную обмотку и благодаря явлению индукции, напряжение на вторичной падает при одновременном увеличении силы тока. Для самодельного полуавтомата можно использовать готовый трансформатор, например, от микроволновой печи, но обязательно переделать.

Для самодельного полуавтомата можно использовать готовый трансформатор, например, от микроволновой печи, но обязательно переделать.

Дело в том, что это устройство производит значительно большее напряжение, чем необходимо для сварки. Чтобы агрегат работал хорошо, необходимо провести расчет трансформатора для сварочного полуавтомата. Изменения будут вноситься во вторичную обмотку и сначала необходимо удалить старую. Толщина проволоки и количество витков зависят от переделываемого трансформатора, и назвать сейчас их точные значения не представляется возможным. Когда будет сделано нужное количество витков, обмотка покрывается специальным токоизолирующим составом.

Кроме этого, потребуется и плата управления, на которой должны находиться следующие элементы:

- Трансформатор гальванической развязки, также называемый задающим генератором.

- Узел управления реле.

- Блоки обратной связи.

- Механизм термозащиты.

Кроме этого желательно собрать регулятор тока для сварочного аппарата своими руками, чтобы расширить функционал агрегата. Для этого можно использовать схемы на транзисторах. Когда все работы будут завершены, остается соединить блок управления с силовой частью аппарата и подключить его к электросети. После этого к выходам изделия подключается осциллограф.

Для этого можно использовать схемы на транзисторах. Когда все работы будут завершены, остается соединить блок управления с силовой частью аппарата и подключить его к электросети. После этого к выходам изделия подключается осциллограф.

С его помощью проверяется частота электроимпульсов, которая должна находиться в пределах 40−50 кГц.

Изменяя входное напряжение, необходимо настроить аппарат так, чтобы между импульсами сохранялся временной отрезок длительностью в 15 мкс. Когда напряжение будет подобрано, агрегат можно считать готовым к работе.

Корпус и система охлаждения

Для размещения всех элементов агрегата необходимо подыскать для него корпус. Оптимальным решением здесь будет изготовление короба из листового металла. Сначала следует установить трансформаторы, а затем соединить их обмотки. Следует заметить, что первичные катушки необходимо подключать параллельно, а вторичные — последовательно.

Стоит уделить внимание и системе охлаждения полуавтомата, ведь во время работы инвертор будет достаточно сильно греться. Для решения поставленной задачи можно использовать вентиляторы от системного блока ПК. Их необходимо установить с двух сторон корпуса напротив инвертора.

Не стоит забывать, что теплый воздух должен быстро удаляться из корпуса и для этого на стенках корпуса следует просверлить десять или даже больше отверстий.

Механизм подачи

Если под рукой не оказалось устройства от старого агрегата, его можно полностью изготовить самостоятельно. Для этого потребуется два подшипника типоразмера 6202 и электродвигатель небольших размеров, например, от автомобильных дворников. При подключении механизма подачи к схеме сварочного агрегата необходимо убедиться, что вращение электромотора осуществляется в правильном направлении.

На вал двигателя устанавливается ролик диаметром в 25 мм. Подшипники крепятся на двух пластинах, между которыми и должен быть закреплен электромотор с роликом. Собирается весь механизм подачи на текстолитовой пластине толщиной в 5 мм. Катушка с проволокой крепится на валике, закрепленном на текстолитовой пластине. Следует обратить внимание, что бобина должна сидеть на валу максимально плотно.

Если при сборке конструкции не были допущены ошибки, то самодельный агрегат будет работать долго и надежно.

схема и инструкция по сборке

Содержание

- Как работает полуавтомат для сварки

- Полуавтомат из инвертора

- Инструменты и расходники

- О процессе создания полуавтомата

- Создание механизма подачи проволоки

- Схема узла горелки

- Подключение питания

- Финальная сборка агрегата

- Полуавтомат трансформатора

- Необходимые инструменты

- Выбор элементов

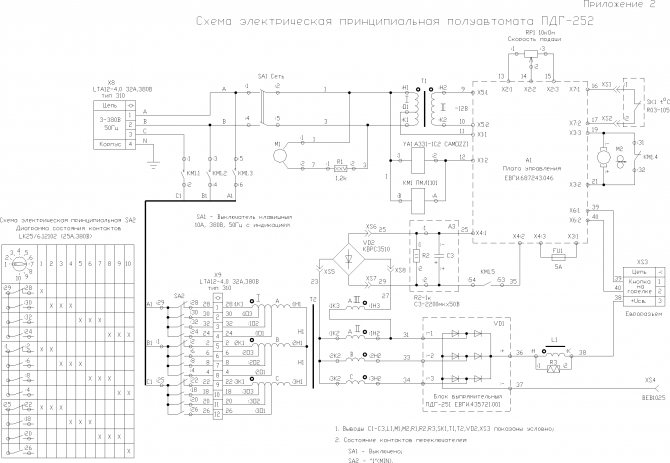

- Схема полуавтомата

- Подготовка оборудования

- Процесс создания сварочного аппарата

Многие интересуются, как сделать полуавтомат сварочный своими руками. В качестве основы используют инвертор, подлежащий переделке. Этот элемент нередко заменяют старым сварочным трансформатором. Также понадобится обустройство горелки и механизма выдачи расходного материала.

В качестве основы используют инвертор, подлежащий переделке. Этот элемент нередко заменяют старым сварочным трансформатором. Также понадобится обустройство горелки и механизма выдачи расходного материала.

Как работает полуавтомат для сварки

Самодельное устройство функционирует по тому же принципу, что стандартное оборудование. Однако вместо электродов здесь используют присадочную проволоку. Ее подают в сварочную ванну автоматически, с помощью специального приспособления. Из-за непрерывной работы механизма образуется зона расплавления, позволяющая быстро соединить 2 элемента.

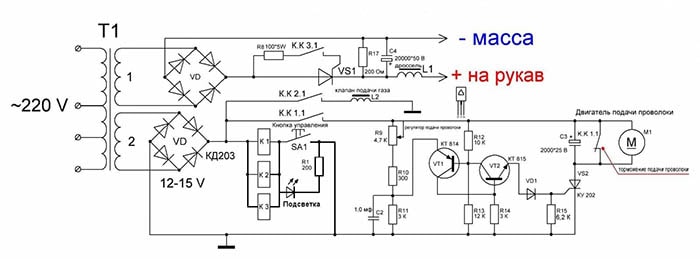

В виде источника тока в электросхему самодельного полуавтомата включают трансформатор или инвертор. Электрическая дуга образуется на горелке пистолетного вида. Подача присадочной проволоки выполняется через прорезиненный шланг. В это же время по каналу поступает газ.

Принцип работы самодельного сварочного аппарата прост, производительность высока. Шов имеет равномерную поверхность, отличается повышенной прочностью. Самодельное устройство используют для сварки низкоуглеродистой стали и цветных металлов.

Самодельное устройство используют для сварки низкоуглеродистой стали и цветных металлов.

Полуавтомат из инвертора

Чтобы сделать сварочное оборудование из инвертора, понадобятся средства подачи тока и присадочного материала, горелка, формирующая защитную газовую среду. Ее подключают к баллону, подсоединяемому к аппарату шлангом.

При использовании некоторых видов присадочной проволоки можно обходиться без подачи газа.

Пистолетная рукоятка с кнопкой служит держателем электродов. Проволока перемещается по каналу прорезиненного рукава, соединяющего горелку с аппаратом. Инверторный агрегат должен удерживать постоянное выходное напряжение.

Инструменты и расходники

Для сборки устройства своими руками понадобятся следующие материалы и приспособления:

- инвертор с выходной силой тока не менее 150 А;

- подающий механизм, плавно выводящий проволоку в сварное соединение;

- газовая горелка, расплавляющая края металлических деталей;

- шланг для подачи газа к обрабатываемой области;

- катушка с расходным материалом;

- электронное устройство, управляющее функциями агрегата;

- схема сварочного полуавтомата.

О процессе создания полуавтомата

Готовый инвертор требует переделки. Входящий в конструкцию трансформатор оборачивают термобумагой и медной проволокой. Слишком тонкую жилу применять нельзя. Во время сварки она нагревается, из-за чего аппарат выключается.

Во время сварки она нагревается, из-за чего аппарат выключается.

Вторичную обмотку трансформатора защищают 3 слоями жести. Спаивание концов повышает токопроводимость. Источник питания для полуавтомата можно сделать из готового сварочного инвертора. Его подключают к отдельному корпусу, содержащему остальные элементы.

Создание механизма подачи проволоки

Этот блок нужен для равномерного введения расходного материала в сварочную ванну. Проволоку подбирают с учетом типа соединяемых металлов, результата работ. Механизм подачи должен адаптироваться под любые виды и размеры расходного материала. Готовое устройство приобретают в магазине электротоваров.

Допускается изготовление узла своими руками из таких подручных средств:

- мотора от автомобильных «дворников»;

- прижимного вала с пружиной;

- 3 подшипников;

- металлических пластин шириной 1 см.

Все детали устанавливают на текстолитовую подставку толщиной 5 мм. Проволоку вставляют между валом и подшипником. Место вывода присадочного материала сопоставляют с креплением конца шлага, используемого для впуска газа.

Место вывода присадочного материала сопоставляют с креплением конца шлага, используемого для впуска газа.

Провод накручивают на катушку равномерно, от этого зависит прочность сварных соединений. Катушку устанавливают на опору и закрепляют. При работе проволока разматывается и поступает в шов. Такой механизм облегчает и ускоряет процесс сварки.

Схема узла горелки

Этот элемент используется для формирования сварного соединения в газовой среде. Он служит около года и относится к категории расходных материалов. Принцип работы разных горелок одинаков. Виды отличаются максимальной температурой нагрева, мощностью, способом подачи газа.

Согласно описанию, конструкция узла включает такие детали:

- опору с рукояткой;

- сопло;

- крепеж;

- наконечник;

- втулку.

Элементы устройства перегреваются при сварке. Больше всего негативному влиянию подвергаются токопроводящий наконечник и сопло. От материала их изготовления зависит срок эксплуатации. Более дешевые варианты производятся из меди, дорогие — из вольфрама. В среднем наконечник работает 200 часов.

Более дешевые варианты производятся из меди, дорогие — из вольфрама. В среднем наконечник работает 200 часов.

Рукоятку производят из огнеупорных изоляционных материалов, защищающих сварщика от поражения током. К этой детали подсоединяют рукав подачи газа длиной 3-7 м.

Горелка должна иметь небольшие размеры и вес. Для изготовления своими руками используют штекерный разъем. Он помещен в корпус из прочного пластика. Для поджига дуги проволоку выводят за край сопла на 10-15 см. Подачу проволоки начинают, нажимая кнопку на рукоятке, которую сварщик держит в руках.

Подключение питания

Важный этап переделки инвертора под полуавтомат — установка управляющего элемента. Он же отвечает за поддержание и преобразование тока. Питающий кабель подсоединяют к клапану подачи газа и вытяжки проволоки. Для этого устанавливают сварочный инвертор с выпрямителем.

Связь между двигателем и остальными компонентами агрегата обеспечивается промежуточным автоматическим реле на 12 В.

Финальная сборка агрегата

Для изготовления аппарата выполняют такие действия:

- Подсоединяют инвертор к питающему и управляющему блокам.

- Заправляют подающее устройство проволокой, оценивают равномерность ее распределения.

- Соединяют горелку с рукавом, подключаемым к баллону. Включают инвертор, проверяют подачу газа. Проволока начинает выводиться в сварочную ванну через 1-2 секунды. Расходный материал подается в защитную среду, что исключает окисление.

- Устанавливают входные преобразователи на радиаторах.

- В самой горячей области инвертора устанавливают термодатчик. Он отключает систему при перегреве.

- Подсоединяют силовую часть электрической схемы к управляющему блоку. Подключают инверторный аппарат к сети. Измеряют выходной ток, который должен составлять более 120 А. Если показатель меньше, меняют напряжение.

Полуавтомат трансформатора

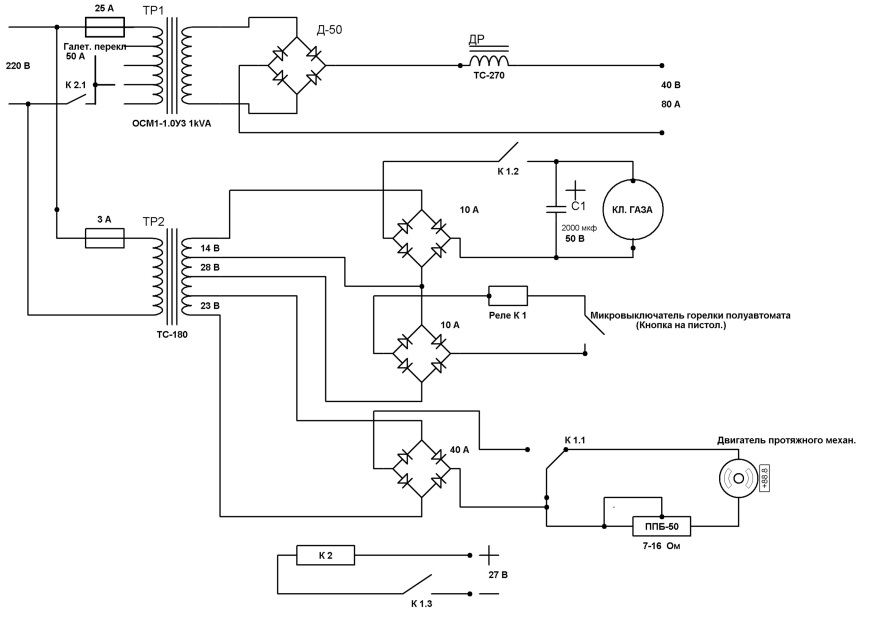

При наличии ненужного сварочного устройства этого типа можно собрать рабочий полуавтоматический аппарат. Прибор с постоянным током и выпрямителем не требует доработки. Работающий с переменным напряжением трансформатор нужно переделывать.

Прибор с постоянным током и выпрямителем не требует доработки. Работающий с переменным напряжением трансформатор нужно переделывать.

Необходимые инструменты

Для сборки сварочного аппарата в домашних условиях применяют такие приспособления:

- механизм подачи проволоки;

- блок формирования сварочного тока;

- питающее устройство;

- горелку;

- опорную часть;

- рукава;

- зажимы.

Выбор элементов

Перед тем как сделать аппарат своими руками, нужно правильно подобрать следующие компоненты:

- Источник питания. Для создания этого элемента используют трансформатор. От этой детали зависит производительность агрегата.

- Корпус. Используют короб или ящик нужного размера. Он должен быть сделан из металлических листов или пластика. В корпус устанавливают трансформаторы, подключаемые к первичным и вторичным бобинам.

- Охлаждающая система. При длительной работе сварочный аппарат перегревается. Самый простой способ охлаждения — установка вентиляторов.

Эти устройства монтируют в боковых частях корпуса, напротив трансформатора.

Эти устройства монтируют в боковых частях корпуса, напротив трансформатора.

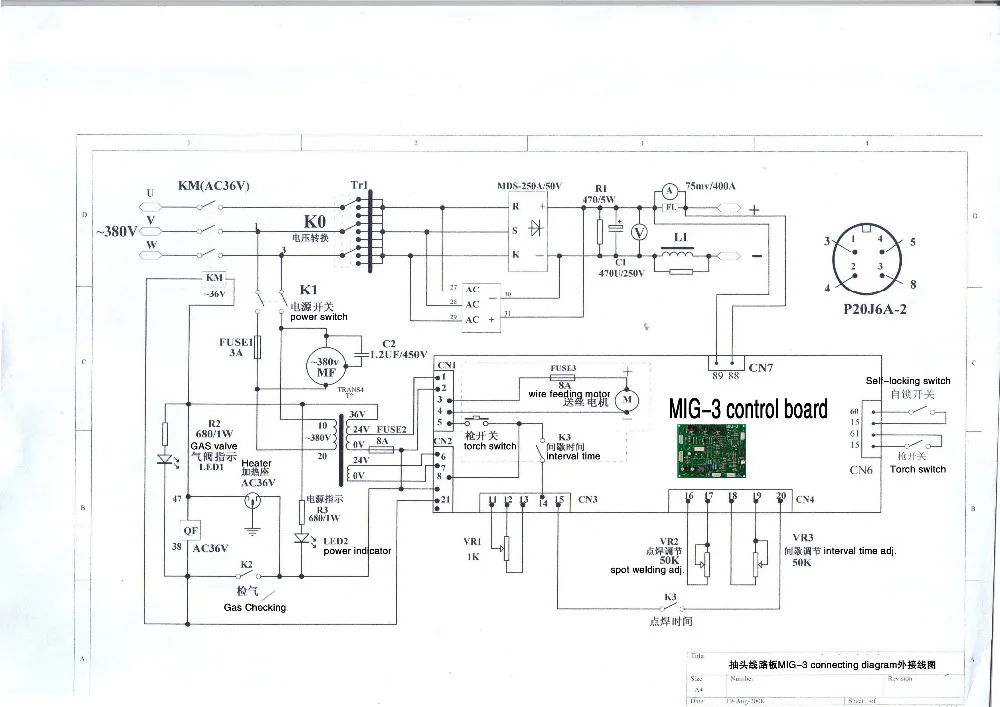

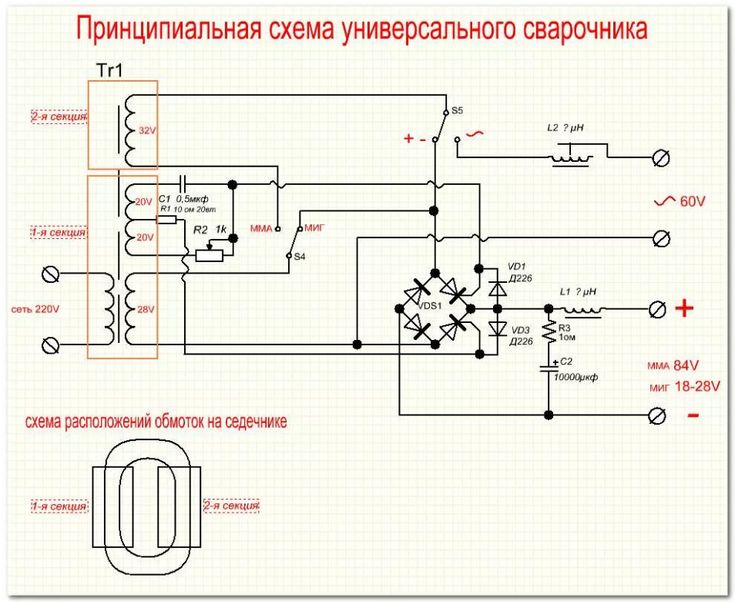

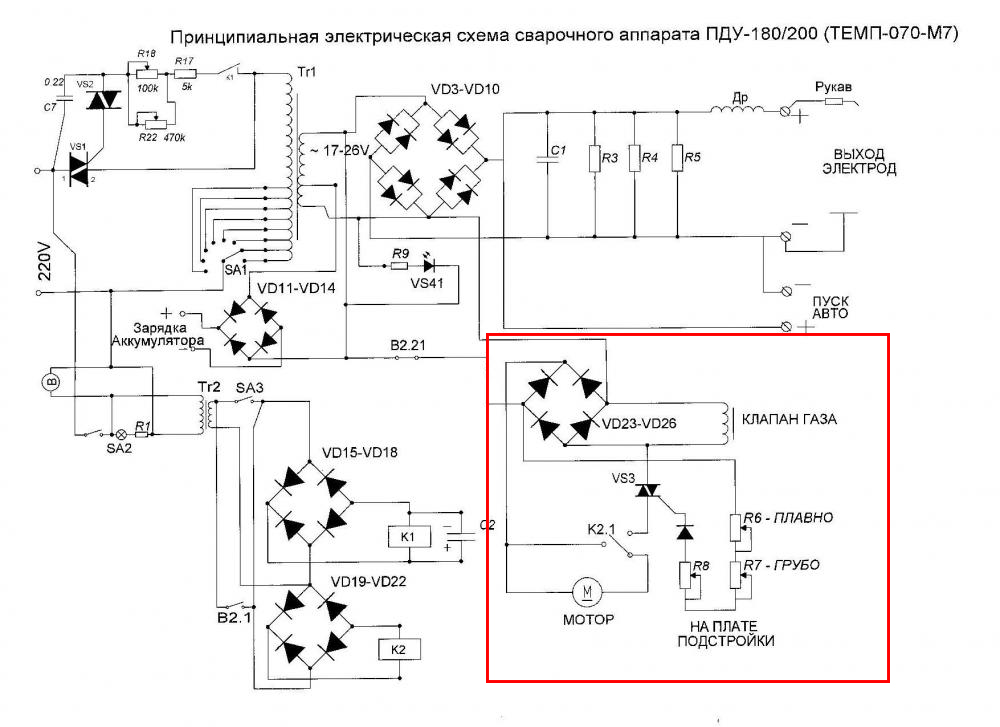

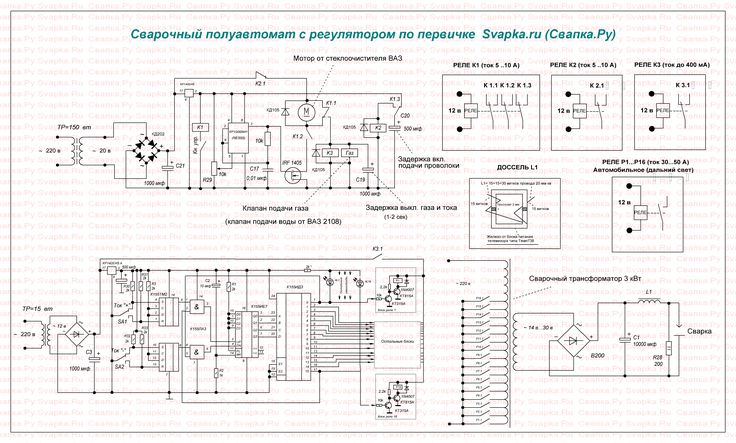

Схема полуавтомата

Чертеж полуавтомата включает электронный блок, высокочастотный тиристор, специальные выпрямители. Будущий аппарат должен обладать оптимальной для образования сварного соединения силой тока, скоростью распределения проволоки, напряжением. Для обеспечения этих характеристик потребуется источник формирования электрической дуги.

Подготовка оборудования

Чтобы подготовить аппарат к работе, нужно переделать следующие блоки:

- Трехфазный трансформатор. Его превращают в источник постоянного тока. Для этого устанавливают фильтры и диодный мост. Первый удерживает стабильную дугу, второй — выпрямляет напряжение. Подсоединение фильтра нейтрализует перепады напряжения.

- Дроссельный элемент. Его получают путем обматывания старого трансформатора. Подойдет деталь от старого советского телевизора. Элемент имеет 2 катушки, расположенные на округлом сердечнике, состоящем из 2 частей.

Конструкцию разбирают. После этого удаляют подводы. На катушки наматывают медную проволоку. Части сердечника складывают, между ними устанавливают текстолитовую приставку толщиной 1,5 мм. Катушки соединяют последовательно.

Конструкцию разбирают. После этого удаляют подводы. На катушки наматывают медную проволоку. Части сердечника складывают, между ними устанавливают текстолитовую приставку толщиной 1,5 мм. Катушки соединяют последовательно.

Процесс создания сварочного аппарата

После выполнения всех вышеуказанных действий трансформатор вводят в корпус, устанавливают горелку, механизм распределения проволоки, подающий газ рукав, баллон. Агрегат готов к работе.

Патент США на полуавтоматический сварочный пистолет Патент (Патент № 4,297,561, выдан 27 октября 1981 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область изобретения —

Изобретение относится к сварочному пистолету. Более конкретно, это изобретение предлагает сварочную горелку для регулируемой подачи сварочной проволоки, электроэнергии и защитного газа в рабочую зону.

Более конкретно, это изобретение предлагает сварочную горелку для регулируемой подачи сварочной проволоки, электроэнергии и защитного газа в рабочую зону.

2. Описание предшествующего уровня техники —

В нашем патенте США No. № 3 629 547 от 21 декабря 19 г.71, мы изобрели полуавтоматический сварочный аппарат. С момента патентования этого изобретения мы улучшили это изобретение. В частности, мы обнаружили улучшенный узел рукоятки в сочетании со съемным регулируемым трубным узлом для нашего полуавтоматического сварочного аппарата. Наш патент США. 3629547, 21 декабря 1971 г., будет полностью включен сюда в качестве ссылки, а части, не показанные здесь на чертежах, подробно проиллюстрированы в нашем патенте США No. № 3 629 547.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является создание усовершенствованного полуавтоматического сварочного аппарата.

Еще одной целью настоящего изобретения является создание усовершенствованного полуавтоматического сварочного аппарата, имеющего регулируемый съемный трубный узел и усовершенствованный узел рукоятки.

В широком смысле это изобретение представляет собой сварочную горелку для подачи электроэнергии и защитного газа для сварочной проволоки в рабочую зону, содержащую блок адаптера подачи, соединенный с блоком подачи сварочной проволоки и газа; узел быстрого соединителя, съемно соединенный с узлом переходника подачи для приема защитного газа, сварочной проволоки, электроэнергии и схемы управления от него; узел троса и узел сварочной горелки, имеющий улучшенный узел рукоятки со съемным узлом регулируемой трубки по отношению к узлу горелки.

Преимущества и задачи изобретения станут очевидными из следующего подробного описания при чтении вместе с прилагаемыми чертежами, иллюстрирующими предпочтительные варианты осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 показан вид сбоку узла пистолета и узла адаптера подачи, а также узла быстроразъемного соединителя;

РИС. 2 представляет собой частичный разрез усовершенствованного полуавтоматического сварочного пистолета согласно настоящему изобретению;

РИС. 3 представляет собой частичный вид в разрезе узла адаптера питания и узла быстроразъемного соединителя согласно настоящему изобретению; и

3 представляет собой частичный вид в разрезе узла адаптера питания и узла быстроразъемного соединителя согласно настоящему изобретению; и

РИС. 4 представляет собой увеличенный вид в перспективе кабельного соединителя.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся теперь к чертежам, на которых аналогичные части изобретения обозначены одинаковыми ссылочными позициями. и механизм подачи газа, обычно обозначенный позицией 250, который приводится в действие при активации схемы управления для подачи сварочной проволоки, электроэнергии и защитного газа. Сварочная горелка включает в себя, во-первых, узел адаптера подачи 14, легко подсоединяемый к механизму 250 подачи сварочной проволоки и газа; узел 16 быстрого соединителя, легко подсоединяемый к узлу 14 переходника подачи; узел 18 кабеля, один конец которого соединен с узлом 16 быстрого соединителя; и узел сварочной горелки 20, соединенный с внешним концом тросового узла 18.

Узел адаптера подачи 14 включает основной опорный корпус 22; переходник 24 подачи газа, соединенный с опорным корпусом 22; адаптер 26 механизма подачи проволоки, соединенный резьбой с опорным корпусом 22; и адаптер 28 силового кабеля, составляющий одно целое с опорным корпусом 22. Опорный корпус 22 включает в себя центральное удлиненное отверстие 30, имеющее входное отверстие для газа 31, выступающее в боковом направлении с одной его стороны, и один конец центрального отверстия 30 снабжен внутренней резьбой для приема адаптер подачи проволоки 26. Адаптер 28 силового кабеля представляет собой расширенную в боковом направлении часть опорного корпуса 22 и снабжен круглым входом 32 для приема электрического кабеля 34, прикрепленного к корпусу парой шариковых установочных винтов 35 для обеспечения электрической непрерывности.

Переходник 24 для подачи газа снабжен заглушкой основного соединителя 37, установленной во входном отверстии для газа 31 и прикрепленной к шланговому элементу 38 для подачи защитного газа в центральное отверстие 29 узла быстроразъемного соединителя 56. Переходник подачи проволоки 26 снабжен заглушкой 39 подачи, имеющей центральное отверстие 41 для приема сварочной проволоки (не показана) внутри части канала 44 для сварочной проволоки, как будет пояснено ниже. Внешний конец элемента 39 заглушки подачи снабжен конической секцией 46 для установки внутри механизма подачи сварочной проволоки и газа. Кроме того, элемент 39 заглушки подачиснабжен резьбовым отверстием 47 для установки установочного винта 48, чтобы зажать в нем кабельный канал 44.

Переходник подачи проволоки 26 снабжен заглушкой 39 подачи, имеющей центральное отверстие 41 для приема сварочной проволоки (не показана) внутри части канала 44 для сварочной проволоки, как будет пояснено ниже. Внешний конец элемента 39 заглушки подачи снабжен конической секцией 46 для установки внутри механизма подачи сварочной проволоки и газа. Кроме того, элемент 39 заглушки подачиснабжен резьбовым отверстием 47 для установки установочного винта 48, чтобы зажать в нем кабельный канал 44.

Опорный корпус 22 снабжен проходящим в поперечном направлении отверстием 49, пересекающим центральное отверстие 30 и приспособленным для приема через него стопорного винта 51, чтобы надежно зажать узел 56 вилки быстроразъемного соединения внутри центрального отверстия 30, как будет описано ниже.

Узел быстрого соединителя 16 снабжен основным корпусом 53 соединителя; узел 55 блока кабельного соединителя; узел штекера быстрого соединителя 56; и узел 58 соединителя провода управления. Корпус 53 соединителя образован парой взаимодействующих по существу идентичных элементов 59 корпуса блока. помещены в зажатое положение, как взаимодействующие болтовые элементы 60. Внешний контур корпуса 53 соединителя имеет неправильную форму, приспособленную для захвата рукой, и имеет верхнюю дугообразную часть 65, на которую можно упираться большим пальцем для вставки в адаптер питания. узел 14. Следует отметить, что внутренняя часть корпуса 53 соединителя образована полостями неправильной формы; полость 67 узла соединителя провода управления; и полость 69 блока кабельного соединителя.

помещены в зажатое положение, как взаимодействующие болтовые элементы 60. Внешний контур корпуса 53 соединителя имеет неправильную форму, приспособленную для захвата рукой, и имеет верхнюю дугообразную часть 65, на которую можно упираться большим пальцем для вставки в адаптер питания. узел 14. Следует отметить, что внутренняя часть корпуса 53 соединителя образована полостями неправильной формы; полость 67 узла соединителя провода управления; и полость 69 блока кабельного соединителя.

Узел 55 блока кабельного соединителя включает в себя первый блок 70 кабельного соединителя, имеющий внутри него разделительный элемент 72 и нижнюю часть, предназначенную для установки с резьбой пары шариковых установочных винтов 71, показанных в патенте США No. № 3629547, который, как упоминалось ранее, был полностью включен в качестве ссылки, которые имеют шестигранные гнездовые головки для крепления проводящей части кабельного узла 18, как будет описано ниже. Винты с шестигранной головкой под торцевой ключ были сочтены очень желательными и обеспечивают повторное затягивание узла соединительного блока с помощью шестигранного ключа, проходящего через отверстия 17 в корпусе соединителя 53, что также верно в отношении узла наконечника горелки сварочного аппарата, как будет показано ниже. из описания и обсуждения далее. Соединительный блок 70 имеет в основном прямоугольную форму и имеет удлиненную прорезь (на чертежах не показана). Разделительный элемент 72 снабжен верхней и нижней криволинейными поверхностями и имеет ширину, позволяющую поперечно входить в продолговатый паз. Блок 70 кабельного соединителя и разделительный элемент 72 изготовлены из проводящего материала, такого как медь, чтобы обеспечить электрическую непрерывность снаружи узла сварочной горелки 20.

из описания и обсуждения далее. Соединительный блок 70 имеет в основном прямоугольную форму и имеет удлиненную прорезь (на чертежах не показана). Разделительный элемент 72 снабжен верхней и нижней криволинейными поверхностями и имеет ширину, позволяющую поперечно входить в продолговатый паз. Блок 70 кабельного соединителя и разделительный элемент 72 изготовлены из проводящего материала, такого как медь, чтобы обеспечить электрическую непрерывность снаружи узла сварочной горелки 20.

Узел 56 вилки быстрого соединителя включает в себя удлиненную вилку 76 соединителя, имеющую соединительный элемент 77 канала для сварочной проволоки, установленный в нем и удерживаемый установочным винтом (не показан на чертежах), и может быть установлен в центральном отверстии 30 опорного корпуса 22. Заглушка 76 соединителя включает в себя переходник 78 газового шланга с резьбой на одном конце и с удлиненным центральным отверстием. Штекер 76 соединителя снабжен канавкой на внешнем конце для приема стопорного винта 51 в присоединенном состоянии. Кроме того, внешняя поверхность вилки 76 соединителя снабжена ступенчатым заплечиком для зацепления с блоком 70 соединителя, а сзади от него снабжена двумя канавками для уплотнительных колец вокруг центральной канавки. Множество отверстий в центральной канавке подает защитный газ от адаптера 24 для подачи газа к удлиненному центральному отверстию. Следует отметить, что уплотнительные кольца 89

Кроме того, внешняя поверхность вилки 76 соединителя снабжена ступенчатым заплечиком для зацепления с блоком 70 соединителя, а сзади от него снабжена двумя канавками для уплотнительных колец вокруг центральной канавки. Множество отверстий в центральной канавке подает защитный газ от адаптера 24 для подачи газа к удлиненному центральному отверстию. Следует отметить, что уплотнительные кольца 89

Соединительный элемент 77 канала для сварочной проволоки монтируется в канавках для обеспечения газового уплотнения в центральном отверстии 30.

Соединительный элемент 77 канала для сварочной проволоки снабжен, как правило, цилиндрической головной частью, установленной на самом внешнем конце гибкого канала 44 для сварочной проволоки и имеющей установленный вокруг него тяжелая неопреновая полость газового уплотнения 92 для предотвращения утечки газа из удлиненного центрального отверстия в блок адаптера подачи 14. Трубопровод 44 для сварочной проволоки образован спиральной проволокой или другим материалом до узла сварочной горелки 20 и окружен кожухом 9. 4, для герметизации от защитного газа, который движется вокруг него, в узел 20 сварочной горелки. Узел 58 соединителя провода управления снабжен элементом 95 блока лапок, устанавливаемым внутри полости 67 узла соединителя провода управления и имеющим пару клеммных винтов 96 для приема провода управления на нем. Элемент 95 язычкового блока снабжен выступающими штыревыми соединителями 101, выступающими в боковом направлении, для установки на них вилки 103 соединителя для обеспечения схемы управления через провода 98 управления к переходной вилке (не показана на чертежах).

4, для герметизации от защитного газа, который движется вокруг него, в узел 20 сварочной горелки. Узел 58 соединителя провода управления снабжен элементом 95 блока лапок, устанавливаемым внутри полости 67 узла соединителя провода управления и имеющим пару клеммных винтов 96 для приема провода управления на нем. Элемент 95 язычкового блока снабжен выступающими штыревыми соединителями 101, выступающими в боковом направлении, для установки на них вилки 103 соединителя для обеспечения схемы управления через провода 98 управления к переходной вилке (не показана на чертежах).

Кабельная полость 66 имеет, как правило, круглую форму с цилиндрической канавкой для размещения части хомута на самом внутреннем конце кабельного узла 18, чтобы закрепить его внутри корпуса соединителя 53 от бокового смещения.

Кабельный узел 18 предусмотрен в месте соединения с узлом быстрого соединителя 16 с внешним тяжелым защитным элементом 110, чтобы ограничить гибкость в этой точке и предотвратить разрыв содержащихся в нем элементов. Кабельный узел 18 включает в себя канал 44 для сварочной проволоки, имеющий отстоящий от него кабельный изолятор и газовый шланг 112, образующий полость 114 для подачи через нее защитного газа. Далее к наружной поверхности кабельного изолятора и газового шланга 112 крепится электрический токопроводящий кабель 115, снабженный изолированными контрольными проводами, а внешняя поверхность образована тяжелой изолирующей оболочкой 117. Следует отметить, что кабельная сборка 18 обеспечивает отдельные и коаксиальные каналы для различных функций подачи сварочной проволоки, защитного газа, электрического проводника и отдельных управляющих проводов для достижения полуавтоматической работы по настоящему изобретению, как будет объяснено ниже. Самый внешний конец кабельной сборки 18 может быть установлен в толстой кабельной втулке 119.на одном конце узла 20 сварочной горелки, чтобы обеспечить средства для ограничения изгиба узла 18 кабеля для предотвращения его разрыва.

Кабельный узел 18 включает в себя канал 44 для сварочной проволоки, имеющий отстоящий от него кабельный изолятор и газовый шланг 112, образующий полость 114 для подачи через нее защитного газа. Далее к наружной поверхности кабельного изолятора и газового шланга 112 крепится электрический токопроводящий кабель 115, снабженный изолированными контрольными проводами, а внешняя поверхность образована тяжелой изолирующей оболочкой 117. Следует отметить, что кабельная сборка 18 обеспечивает отдельные и коаксиальные каналы для различных функций подачи сварочной проволоки, защитного газа, электрического проводника и отдельных управляющих проводов для достижения полуавтоматической работы по настоящему изобретению, как будет объяснено ниже. Самый внешний конец кабельной сборки 18 может быть установлен в толстой кабельной втулке 119.на одном конце узла 20 сварочной горелки, чтобы обеспечить средства для ограничения изгиба узла 18 кабеля для предотвращения его разрыва.

Сварочная горелка в сборе 20 включает узел основной рукоятки 121, соединяющий узел кабеля 18 внутри с выдвинутым вперед проводником и узлом 122 питающей трубки. Узел 121 рукоятки снабжен удлиненным корпусом захвата 124; узел 126 кабельного соединителя, установленный внутри корпуса 124 захвата; и узел 127 переключателя исполнительного механизма внутри корпуса 124 захвата, соединенный с проводами 9 управления.8.

Узел 121 рукоятки снабжен удлиненным корпусом захвата 124; узел 126 кабельного соединителя, установленный внутри корпуса 124 захвата; и узел 127 переключателя исполнительного механизма внутри корпуса 124 захвата, соединенный с проводами 9 управления.8.

Корпус захвата 124 адаптирован для удобного размещения в руке и образует внутренние полости 135 для размещения тросового узла 18. Внешний конец тросового узла 18 сначала вставляется через кабельную втулку 119. Тросы управления 98 подключены к узлу 127 переключателя привода, а электрический проводник 115 прикреплен к узлу 126 кабельного соединителя, содержащему кабельный соединитель 240 (см. фиг. 4) и гайку 242 кабельного соединителя, чтобы обеспечить эффективное электрическое соединение в результате соединение мужских и женских конических зажимных элементов. Кабельный соединитель 240 крепится с помощью резьбы на конце узла 122 трубки подачи, чтобы обеспечить взаимозаменяемость узла 122 трубки подачи с другим узлом трубки или изменить угол узла 122 трубки подачи по отношению к пистолету 20 без разборки пистолета 20.

Узел 127 переключателя исполнительного механизма включает в себя основной пусковой механизм 144, шарнирно закрепленный на одном из болтов 131, имеющий исполнительный механизм 145, способный контактировать с парой контактных элементов 146 и 148 для замыкания цепи через управляющие провода 98. Контактный элемент 146 представляет собой пружину. смещен, чтобы нормально удерживать основной корпус 145 в нижнем положении. Этот узел 127 переключателя исполнительного механизма является более эффективным и простым, чем узел переключателя в нашем патенте США No. № 3 629 547.

Узел 122 проводника и питающей трубки включает в себя узел основной трубки 166, разъемно и с возможностью вращения прикрепленный к кабельному соединителю 240 с помощью охватываемых и охватываемых конических элементов и с помощью электрически изолированной стопорной гайки 244 токопроводящей трубки для обеспечения механического соединения, готового позиционирования узла трубки 166, надежное электрическое соединение и уплотнение для защитного газа, а также простая взаимозаменяемость основной трубы в сборе. Трубный узел 166 включает основной дугообразный трубчатый элемент 177 (положение которого легко регулируется путем ослабления гайки 244), газовый диффузор 181 с резьбовым соединением с трубным элементом 177, контактный наконечник 183, прикрепленный к газовому диффузору 181, и изолированное сопло 186, установленное вокруг газовый диффузор 181. Дугообразный элемент 177 снабжен внешней тяжелой изолирующей крышкой 178.

Трубный узел 166 включает основной дугообразный трубчатый элемент 177 (положение которого легко регулируется путем ослабления гайки 244), газовый диффузор 181 с резьбовым соединением с трубным элементом 177, контактный наконечник 183, прикрепленный к газовому диффузору 181, и изолированное сопло 186, установленное вокруг газовый диффузор 181. Дугообразный элемент 177 снабжен внешней тяжелой изолирующей крышкой 178.

В процессе сварки полуавтоматического сварочного аппарата по настоящему изобретению цепь управления обеспечивается через управляющие провода 98 к узлу 127 переключателя привода. При работе узла 127 переключателя привода контакты 146 и 148 замыкаются. обеспечить цепь через управляющие провода 98 к механизму подачи сварочной проволоки и газа (не показан) для одновременной подачи защитного газа, электроэнергии и сварочной проволоки к узлу сварочной горелки 20. Ток передается от источника питания наружу через токопроводящий кабель 115 и элемент 183 наконечника сопла, а также свариваемое изделие соединяют с другой стороной цепи для выполнения дуговой сварки обычным способом. Защитный газ подается через кабельный узел 18, центральное отверстие дугообразного трубчатого элемента 177, вокруг внутренней конструкции элемента 181 газового диффузора, вокруг внешней поверхности шестиугольной части элемента 181 газового диффузора и вокруг элемент 183 контактного наконечника. Газ обеспечивает защиту сварочной проволоки 44, когда она выходит из элемента 183 контактного наконечника, а также обеспечивает охлаждение блока сварочной горелки 20.

Защитный газ подается через кабельный узел 18, центральное отверстие дугообразного трубчатого элемента 177, вокруг внутренней конструкции элемента 181 газового диффузора, вокруг внешней поверхности шестиугольной части элемента 181 газового диффузора и вокруг элемент 183 контактного наконечника. Газ обеспечивает защиту сварочной проволоки 44, когда она выходит из элемента 183 контактного наконечника, а также обеспечивает охлаждение блока сварочной горелки 20.

Хотя изобретение было описано в связи с его предпочтительными конкретными вариантами осуществления, следует понимать, что это описание предназначено для иллюстрации, а не для ограничения объема изобретения, который определяется следующей формулой изобретения.

Плохая проводимость, мешающая производительности сварки

Большинство людей понимают, что электрическая цепь лежит в основе сварочной операции. Хотя сбои в этой цепи легко влияют на производительность, качество сварки и срок службы оборудования.

Понимание роли проводимости в сварочных операциях и способов устранения неполадок, которые могут сократить время простоя, доработку и ненужные затраты на оборудование.

На все эти факторы в конечном счете влияет проводимость: способность электрического тока течь по сварочной цепи. Проводимость также может быть указана через ее обратную сторону: сопротивление или помеха электричеству свободно течь по цепи. Если электрический ток движется с очень небольшим сопротивлением, материал очень проводящий. Золото — один из самых проводящих материалов на земле, но его стоимость не позволяет использовать его в сварочном оборудовании.

Использование меди, алюминия и других металлов в сварочном оборудовании обеспечивает хороший баланс между стоимостью и проводимостью. Медь, используемая в сварочном оборудовании, хорошо справляется с прохождением электрического тока. Существует еще очень небольшое сопротивление, присущее свойствам материала, но его недостаточно, чтобы мешать операции сварки. Однако чрезмерное сопротивление в контуре может вызвать дефекты сварки, снизить производительность и привести к преждевременному выходу оборудования из строя.

Влияние электропроводности

Чтобы точно понять, как электропроводность влияет почти на все аспекты вашей сварочной операции, полезно представить себе сварочную цепь как садовый шланг. Вода, текущая по шлангу, аналогична электрическому току в цепи. Сжатие шланга в одном месте уменьшает количество воды, которая может вытекать из шланга. Точно так же область электрического сопротивления, такая как изношенное или грязное соединение контактов питания, ограничивает электрический ток по всей длине цепи.

Вода, текущая по шлангу, аналогична электрическому току в цепи. Сжатие шланга в одном месте уменьшает количество воды, которая может вытекать из шланга. Точно так же область электрического сопротивления, такая как изношенное или грязное соединение контактов питания, ограничивает электрический ток по всей длине цепи.

Когда сопротивление препятствует движению электронов по цепи, они преобразуют свою энергию в тепло. Окружающие компоненты поглощают тепло. Тепло вызывает расширение и сжатие пластиковых и металлических компонентов при охлаждении, создавая механическое напряжение, которое может привести к преждевременному выходу оборудования из строя.

Интересно, что тепло само по себе является источником сопротивления. Вот почему процессы высокотемпературной сварки, например, с использованием проволоки с металлическим сердечником, требуют, чтобы контактный наконечник был утоплен как можно дальше от сварочной дуги. Поскольку контактный наконечник поглощает тепло дуги, он теряет способность передавать ток проводу. Это приводит к ухудшению характеристик сварки.

Это приводит к ухудшению характеристик сварки.

Чрезмерное сопротивление в любом месте цепи может привести к целому ряду проблем. Это включает в себя распыление или неустойчивую дугу, непостоянный внешний вид сварного шва и частое обратное прогорание контактного наконечника. Эти проблемы возникают из-за того, что сопротивление в цепи снижает величину тока, который может течь к сварочной дуге. Когда источник питания обнаруживает снижение тока в дуге, он посылает скачок напряжения, чтобы преодолеть ограниченный ток. Это повышенное напряжение вызывает хлопки и разбрызгивание, что приводит к плохому и непостоянному качеству сварки.

Как видно на этой схеме, существует множество областей, в которых может произойти прерывание проводимости. Регулярная проверка механических соединений между компонентами позволяет избежать проблем до их возникновения. Способность правильно определять и устранять неполадки с чрезмерным электрическим сопротивлением имеет решающее значение для снижения затрат на оборудование и ремонт.

Механические соединения между сварочными компонентами являются причиной большинства нарушений проводимости. К ним относятся: соединение между источником питания и вилкой кабеля питания пистолета; фитинги и соединения между кабелем питания горелки, горловиной, диффузором, контактным наконечником и сварочной проволокой; и соединения между рабочим кабелем, сварочным столом и источником питания. Регулярно проверяйте эти соединения до того, как возникнут проблемы, чтобы избежать усугубления проблем в будущем.

Существует три основных типа концевых муфт силового кабеля: компрессионные, установочные винты и обжимные. Компрессионные фитинги обычно обеспечивают наилучшее сочетание долговечности и ремонтопригодности. Ремонт установочных винтовых фитингов прост, но часто ослабевает и требует частой затяжки. Обжатые фитинги обеспечивают хороший контакт между кабелем и пистолетом, но также подвержены перегреву и постепенному износу. Затяните ослабленные соединения кабеля, пистолета и источника питания в соответствии со спецификациями производителя или замените их, если они повреждены.

Поскольку сварочная проволока со временем изнашивает отверстие, контактный наконечник следует проверять в первую очередь при поиске и устранении неисправностей. Контактный наконечник, который не поддерживает постоянное соединение со сварочной проволокой, следует заменить, независимо от того, является ли он основным источником проблемы проводимости.

Прерывания

Шейка, диффузор и контактный наконечник подвергаются многократному механическому воздействию, так как они поглощают тепло от дуги, а затем остывают после завершения сварки. Краска и другие загрязнители поверхности могут снизить проводимость соединения рабочего кабеля. Чтобы обеспечить максимальный электрический ток, прикрепите зажим рабочего провода к чистому неокрашенному металлу как можно ближе к сварному шву. При использовании вращающихся рабочих проводов, таких как поворотные столы и позиционеры, проводящая смазка может помочь увеличить площадь проводящей поверхности между движущимися и неподвижными частями.

Другим наиболее частым источником прерывания проводимости является изношенная медная жила внутри пистолета или, реже, в рабочих кабелях. Эти нити могут изнашиваться и ломаться из-за повторяющихся изгибов и скручиваний, особенно на пистолетах, которые не содержат компонентов для снятия натяжения в точках соединения с пистолетом и источником питания. Кроме того, термические напряжения могут привести к тому, что медная жила станет хрупкой, что увеличит вероятность усталостного разрушения.

По этой причине сгибать или скручивать кабель пистолета следует только в случае крайней необходимости. Резистивное тепло, вызванное изношенной скруткой кабеля, не только ухудшает качество сварки, но также может ускорить деградацию оставшихся неповрежденных прядей и, в конечном итоге, привести к выходу кабеля из строя.

Устранение неполадок Повреждение

Соединение контактов питания может ослабнуть и вызвать повышенное сопротивление. Функция разгрузки натяжения на этом пистолете снижает вероятность разрыва скрутки кабеля в месте соединения с контактом питания.

К сожалению, осмотреть кабель на наличие повреждений в профилактических целях сложно, а часто и нецелесообразно. Сначала проверьте механические соединения и фитинги, если плохая проводимость является предполагаемым источником проблем со сваркой, а затем приступайте к проверке состояния кабеля.

Можно обрезать и повторно заделывать кабель, если повреждение происходит рядом с соединениями с источником питания или пистолетом. Серьезное повреждение кабеля или повреждение в середине кабеля может потребовать замены кабеля или всего пистолета.

Технологии сварки значительно продвинулись со времен «жужжащих ящиков» постоянного тока, но одна вещь, которая оставалась неизменной на протяжении десятилетий, — это необходимость создания и обслуживания надежной электрической цепи. Сопротивление из-за незакрепленных фитингов и соединений является естественной частью износа, которому сварочное оборудование подвергается при нормальном использовании. Тем не менее, знание общих признаков плохой проводимости и выполнение регулярных проверок поможет гарантировать, что повышенное сопротивление не приведет к чрезмерным затратам на оборудование и ремонт.