Что такое щит управления и для чего он нужен. Как устроен щит управления. Какие бывают виды щитов управления. Как работает схема щита управления. Какие элементы входят в состав щита управления.

Что такое щит управления и для чего он нужен

Щит управления — это устройство, предназначенное для автоматизации и контроля работы различных инженерных систем и оборудования. Основные функции щита управления:

- Контроль работы механизмов и устройств

- Защита оборудования от аварийных ситуаций

- Дистанционное управление и настройка параметров

- Программирование логики работы систем

- Диагностика состояния оборудования

Щиты управления широко применяются в жилых, общественных и промышленных зданиях для управления системами вентиляции, отопления, освещения и другим инженерным оборудованием.

Устройство и конструкция щита управления

Типовая конструкция щита управления включает следующие основные элементы:

- Металлический или пластиковый корпус

- Монтажная панель для установки оборудования

- Автоматические выключатели

- Контакторы и пускатели

- Программируемый логический контроллер (ПЛК)

- Блоки питания

- Клеммные колодки

- Органы управления и индикации на дверце щита

Степень защиты корпуса щита (IP) выбирается в зависимости от условий эксплуатации. Внутри щита компоненты соединяются проводами и кабелями согласно электрической схеме.

Основные виды щитов управления

По назначению и области применения выделяют следующие виды щитов управления:

- Щиты управления вентиляцией (ЩУВ)

- Щиты автоматики отопления

- Щиты управления освещением

- Щиты управления насосами

- Щиты АВР (автоматического ввода резерва)

- Щиты управления противопожарными системами

- Щиты управления технологическим оборудованием

Конструкция и комплектация щита зависит от его назначения и сложности управляемых систем.

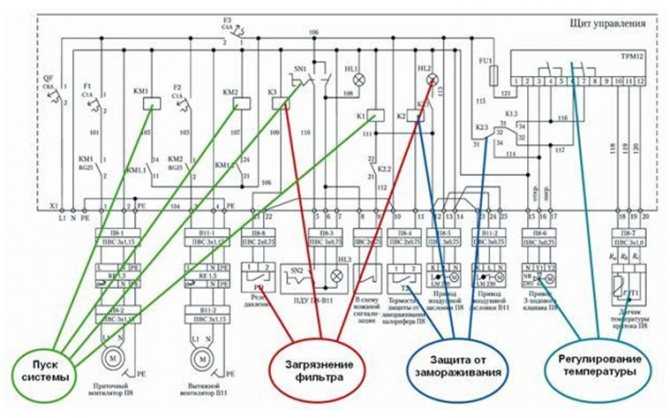

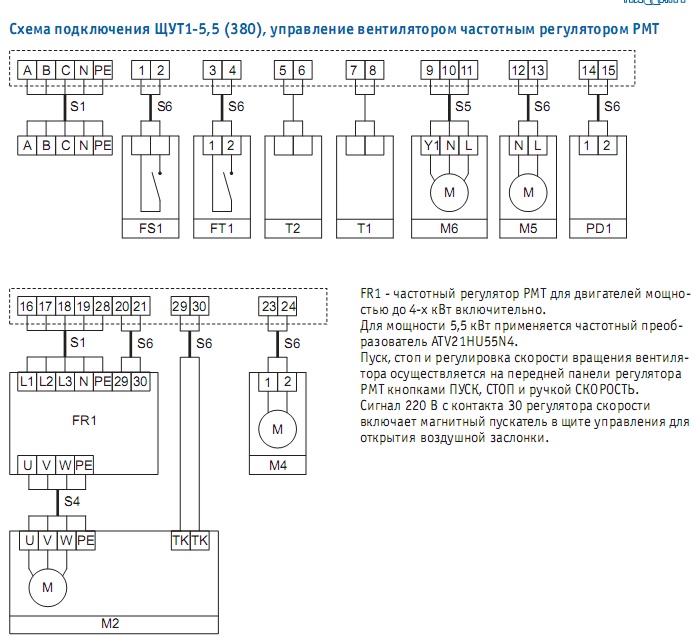

Схема щита управления вентиляцией

Рассмотрим типовую схему щита управления вентиляционной установкой:

- Вводной автомат для подключения питания

- Автоматические выключатели для защиты цепей управления и двигателя вентилятора

- Контактор для коммутации двигателя

- Тепловое реле для защиты двигателя от перегрузки

- ПЛК для реализации алгоритмов управления

- Преобразователь частоты для регулирования скорости вентилятора

- Датчики температуры, давления, загрязненности фильтров

- Кнопки, переключатели и индикаторы на лицевой панели

ПЛК обеспечивает автоматическое управление вентиляцией по заданной программе с учетом показаний датчиков. Предусмотрен также ручной режим управления.

Принцип работы щита управления вентиляцией

Алгоритм работы щита управления вентиляцией включает следующие основные этапы:

- Включение питания щита и проверка готовности оборудования

- Запуск вентилятора и открытие воздушных заслонок

- Контроль параметров работы (температура, давление и др.)

- Регулирование производительности по сигналам датчиков

- Отработка аварийных ситуаций (перегрев, обрыв ремня и т.п.)

- Останов системы по команде оператора или таймеру

ПЛК обеспечивает гибкую настройку режимов работы под конкретный объект. Предусмотрена возможность диспетчеризации и удаленного управления.

Элементы автоматизации в щите управления

Для реализации функций автоматизации в щитах управления применяются следующие элементы:

- Программируемые логические контроллеры (ПЛК)

- Преобразователи частоты

- Датчики (температуры, давления, расхода и др.)

- Модули ввода-вывода сигналов

- Панели оператора

- Реле времени

- Устройства плавного пуска двигателей

Современные ПЛК позволяют реализовать сложные алгоритмы управления, вести архивы данных, обмениваться информацией с другими системами.

Требования к проектированию щитов управления

При разработке щитов управления необходимо учитывать следующие основные требования:

- Соответствие нормативным документам (ПУЭ, ГОСТ и др.)

- Обеспечение требуемой степени защиты корпуса

- Правильный выбор комплектующих по характеристикам

- Удобство монтажа и обслуживания

- Наличие защитных устройств

- Эргономичность органов управления

- Возможность модернизации и расширения

Важно также предусмотреть резервирование ответственных узлов для повышения надежности работы системы управления.

Преимущества автоматизации с помощью щитов управления

Внедрение современных щитов управления позволяет получить следующие преимущества:

- Снижение эксплуатационных затрат

- Увеличение срока службы оборудования

- Улучшение параметров микроклимата в помещениях

- Сокращение числа обслуживающего персонала

- Возможность удаленного мониторинга и управления

- Ведение архивов параметров работы систем

Автоматизация на базе щитов управления позволяет значительно повысить эффективность работы инженерного оборудования зданий и производств.

Устройство, схемы и назначение щита управления

Жилые здания, общественные и промышленные сооружения имеют сложные инженерные системы. Для правильной организации работы этих систем требуется монтаж щитов управления. Их установка позволяет координировать работу исполнительных механизмов, участвующих в ходе технических процессов. Щит управления оборудованием характеризуется особенностями конструкции, назначения и комплектации.

Назначение щита управления

Щит управления требуется для автоматизациии контроля технологических процессов. Назначение щита управления:

- контроль работы механизмов, которые входят в состав инженерных систем;

- предохранение устройств от короткого замыкания, перегрева и других технических отказов в процессе эксплуатации;

- дистанционная настройка мощности и производительности оборудования;

- программирование логики работы отдельных подсистем и всей системы;

- диагностика состояния оборудования.

При наличии СМИС на предприятии, в жилом или общественном зданиипроводитсяавтоматический контроль работоспособности элементов инженерных систем.

Инженерная компания «Технологика» является одним из лидеров в области системной интеграции систем автоматизации (АСУТП), электрики (ЭОМ) и слаботочных систем (СС).

Особенности устройства

Устройство шкафа управления выпускается в различных конструктивных вариантах, отличающихся размерами, назначением, степенью автоматизации и безопасности. Щиты автоматизации устанавливаются в технических помещениях, в щитовыхили в помещениях диспетчерских.

При выборе щита управления учитывается степень пылевлагозащиты и безопасность эксплуатации. Особенности устройств шкафа управления:

- особо важные приборы снабжаются цифровой и световой индикацией;

- устройства, которые отвечают за работу самых главных механизмов, имеют ручные органы управления на двери шкафа управления;

- в щите устанавливаются устройства, которые отвечают за работу вентиляции;

- элементы управления должны быть понятны, чтобы даже не разбирающийся в электронике человек, смог отключить нужное устройство при аварии.

Цена на щит управления зависит от многих факторов. Дорогой и сложный щит потребуется для крупных производственных зданий, а более простой и доступный по цене – для жилых.

Конструкция и комплектация

Щит управления конструктивно представляет собой корпус из металла или пластика, внутри которого расположены:

- пуско-регулирующая аппаратура: автоматические выключатели, контакторы, реле и т.д.;

- блоки питания;

- контроллеры;

- модули ввода-вывода дискретных и аналоговых сигналов;

- коммуникационные модули;

- преобразователи и другие элементы.

Защитные комплектующие страхуют от нештатных ситуаций, обеспечивают подачу звуковых и световых сигналов.

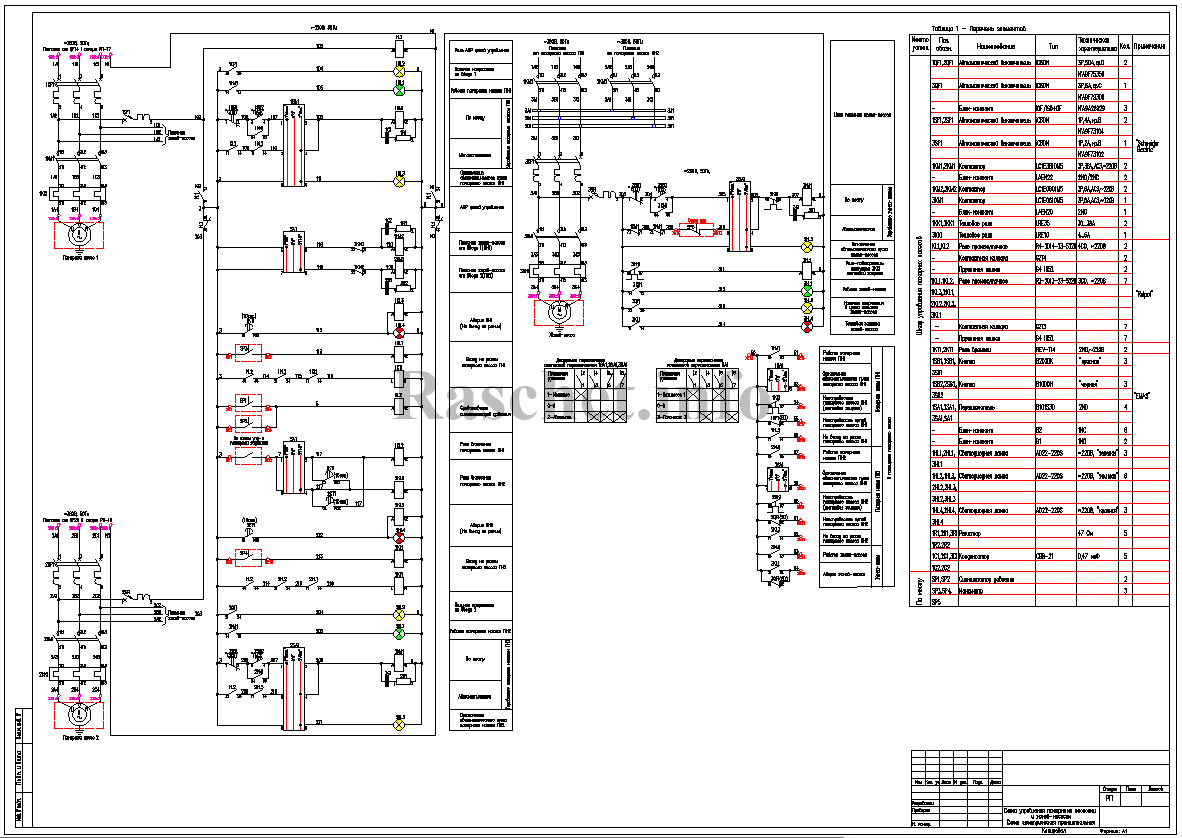

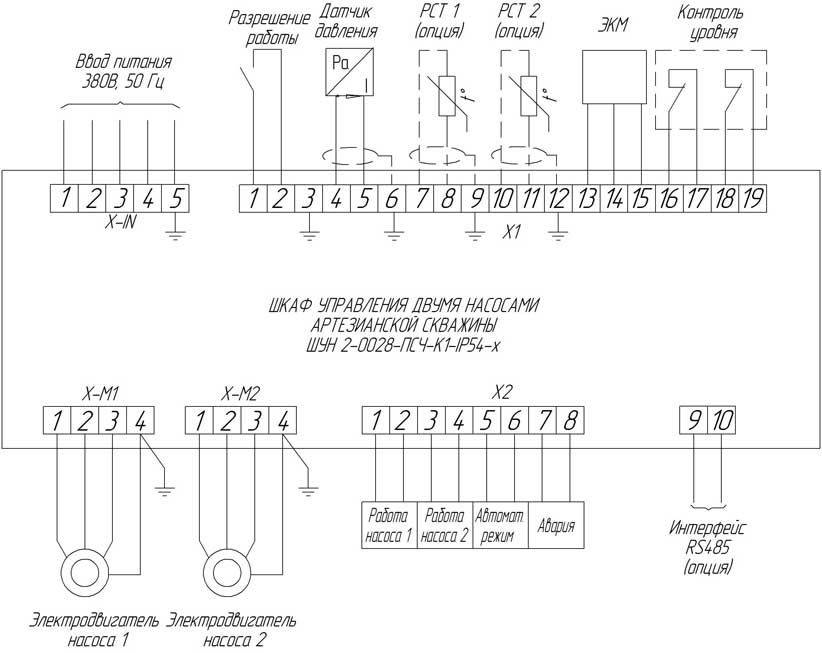

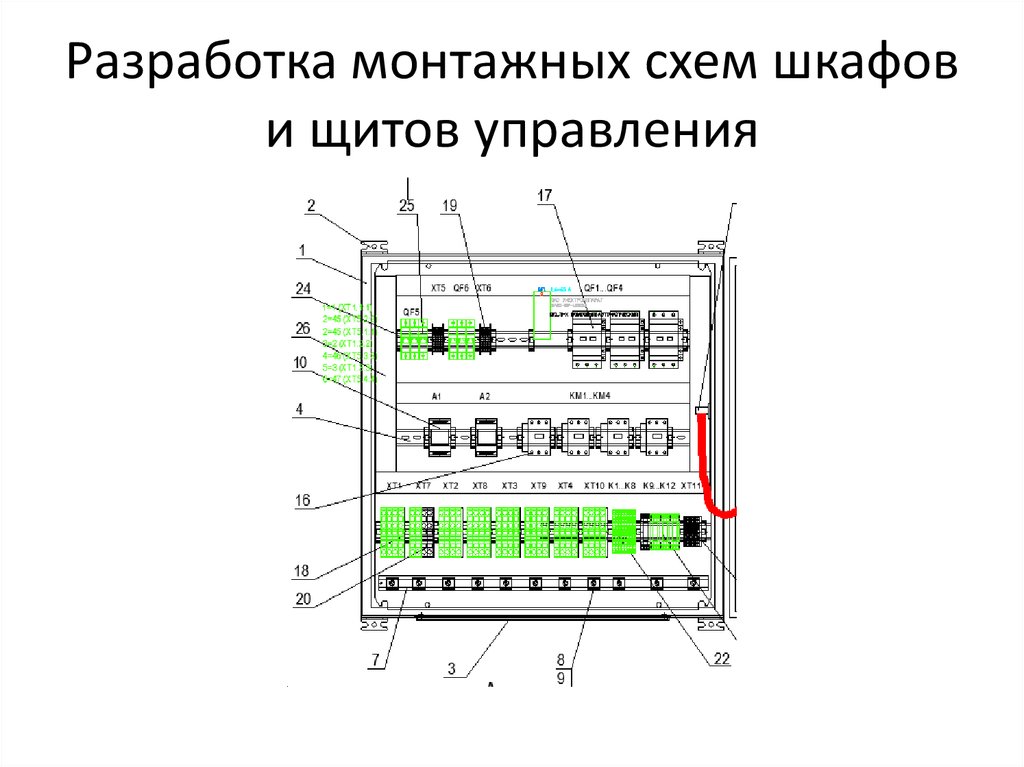

Схемы внешних подключенийщита управления

Электрические схемы внешних подключений применяются для отображения соединения датчиков и исполнительных механизмов с щитом управления. Схема для каждой конструкции выполняется на отдельном листе.

Если щит управления выполнен из нескольких частей, он называется многосекционным.

Шкаф управления – сложная конструкция, в которой может разобраться только высококлассный инженер. Он занимается построением электрической схемы и выбором подходящего оборудования для каждого конкретного объекта. Существует различные способы выполнения монтажных электрических схем. Соблюдение технологии построения электрической схемы позволяет:

- минимизировать риск поражения током и короткого замыкания;

- обеспечить беспроблемную и длительную работу всего оборудования;

- упростить процесс монтажа электрических приборов.

Монтаж и обслуживание шкафа автоматизации и управления рекомендуется доверить профессиональным инженерам.

Компания «Технологика» профессионально занимается разработкой и установкой автоматизированных комплексов для управления производством. С нами Ваша компания повысит надежность технологического цикла, улучшит качество выпускаемой продукции, увеличит рентабельность и прибыль предприятия.

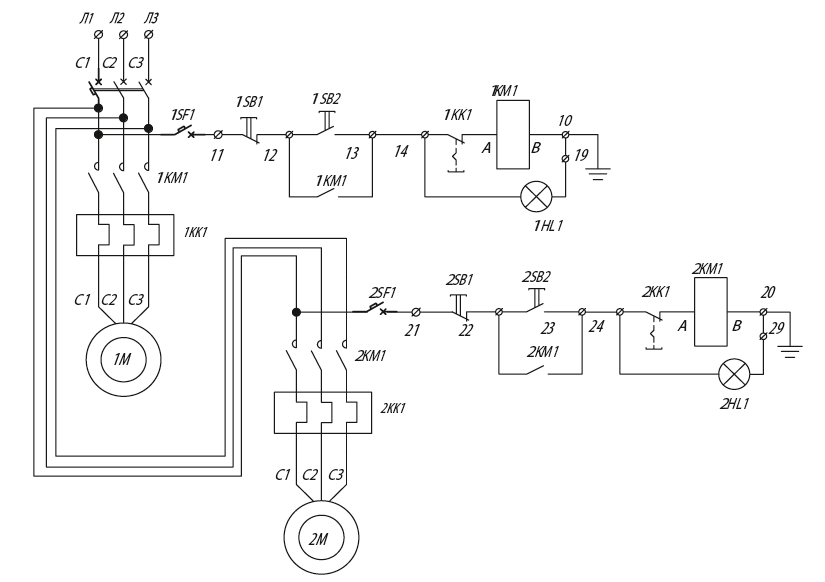

Управление вентиляцией

Для производства подобных щитов, прежде всего определяются технические характеристики требуемого оборудования. Так как обычно имеются особенности использования таких шкафов для управления двигателями вентиляции, то они учитываются в первую очередь, лучше всего когда заказчик присылает заполненный опросный лист или технические требования, или схему. Иногда запрашиваются ящики для пуска вентиляции, но суть от этого не меняется.

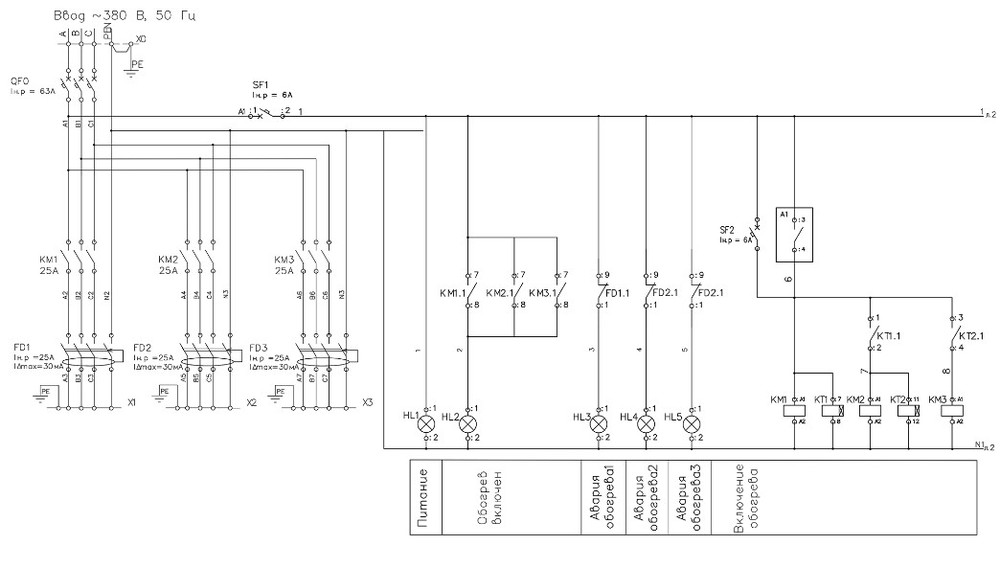

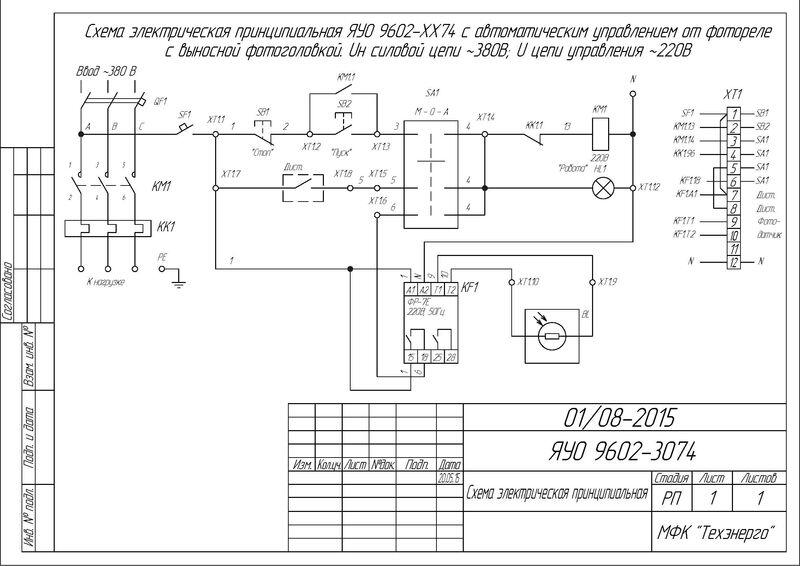

Ящик управления вентиляцией ЯУВ собран по обычной распространенной схеме (приведена ниже, для увеличения нажать).

Щит управления вентиляцией ЯУВ имеет два режима работы:

РУЧНОЙ (МУ — местное управление), АВТОМАТИЧЕСКИЙ (АУ — автоматическое управление).

Назначение элементов схемы:

— SA1 — переключатель режимов работы;

— КК1 тепловое реле, контакт тр КК1;

— SB1 кнопка пуск в МУ «Включить вентилятор»;

— SB2 кнопка стоп в МУ «Отключить вентилятор»;

— К1 контактор.

Комплектующие:

— Тепловое реле TF42-4.2 для контакторов AF09-AF38;

— Переключатель 25А 1п ONU1PBR(1-0-2) IP20;

— XT1C 160 TMD 40-450 3p;

— Контактор AF09-30-10-13 с универсальной катушкой управления 100-250B;

— Кнопка CP1-30R-01 красная без фиксации 1HЗ;

— Щит ЩМП 500х500х210 IP54 RAL1011 c замком и съемной панелью для установки сальников снизу;

— болт заземления на боковую стенку.

Работа в автоматическом режиме:

При установке переключателя SА1 в положение «АВТОМАТИЧЕСКИЙ», двигатель вентилятора запустится в случае срабатывания датчика регулятора температуры.

Цепь срабатывания: L1 контакты 1-2 SF, контакты переключателя 4-3 SA1, контакты Х2:3 — Х2:2 исполнительное реле температуры ВК, обмотка А1-А2 промежуточного реле KL1. В результате срабатывания KL1 замыкаются контакты 111-114 KL1, напряжение поступает на обмотку контактора (А1-А2) К1, контакты К1 замыкаются и включается двигатель В4, загорается лампа HL1 «Вентиляция В4 включена». При выключении контакта от реле температуры вентилятор выключается, цикл повторяется при включении контакта от датчика температуры. Для отключения вентилятора в автоматическом режиме необходимо переключить переключатель SA1 в положение «МЕСТНЫЙ» или «0» — среднее положение.

При выключении контакта от реле температуры вентилятор выключается, цикл повторяется при включении контакта от датчика температуры. Для отключения вентилятора в автоматическом режиме необходимо переключить переключатель SA1 в положение «МЕСТНЫЙ» или «0» — среднее положение.

Работа в ручном режиме:

устанавливаем переключатель SA1 в положение «МЕСТНЫЙ», нажимаем кратковременно кнопку SB1 «ВКЛЮЧИТЬ ВЕНТИЛЯТОР», включается вентиляция, о чем свидетельствует загорание лампы HL1 «ВЕНТИЛЯЦИЯ В4 ВКЛЮЧЕНА».

Для отключения нажимаем кнопку «ОТКЛЮЧИТЬ ВЕНТИЛЯТОР». В данном режиме работы датчик температуры не участвует.

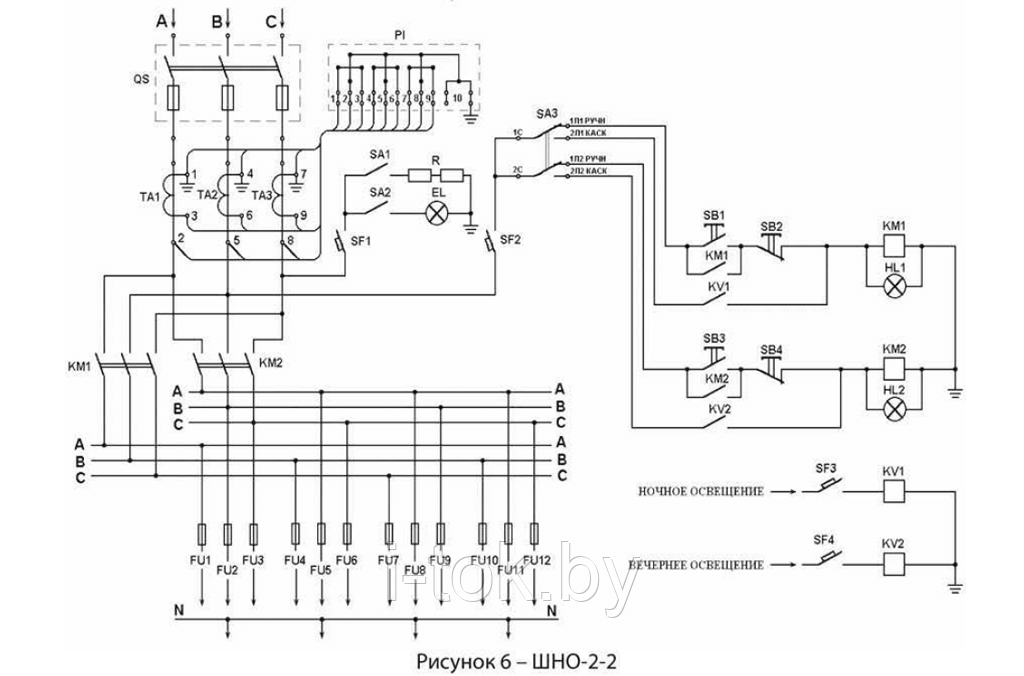

Щит ЩУВ

ШУВ, ЩУВ, ЩУВ5 — шкаф управления вентиляцией, изготовлен в корпусе размером 800х650х250, IP54. Управление с лицевой панели. Двигатели вентиляторов управляются автоматически по времени заданное в суточном реле. По требованию заказчика на каждый вентилятор предусмотрено свое суточное реле (таймер).

Имеется режимы работы: Автоматический и Ручной устанавливаемый на каждый вентилятор отдельно. Предусмотрена кнопка для управления Аварийной остановкой одновременно для всех вентиляторов.

Предусмотрена кнопка для управления Аварийной остановкой одновременно для всех вентиляторов.

По требованию пожарной безопасности на клеммы выведены контакты для дистанционного выключения. Комплектующие. Расцепитель дистанционный AA1-230B, устройство плавного пуска 1.5kW 400V PSR3-600-70, суточный таймер, автоматические выключатели.

Фото изготовленного щита ЩУВ.

В состав щита входят компоненты:

— Контроллер с интерфейсом Ethernet MC12М.

— Модуль расширения МА8.3 МЗТА

— Сенсорная панель оператора 4.3, модель МТ8050iE.

— Одноканальный блок питания DC24В.

— Трансформатор однофазный TM-C 100/12-24, реле производства Finder, выключатели автоматические и предохранители. Размер шкафа ABB 600х600х250 IP65 по требованию заказчика.

Автоматика отопления и вентиляции, алгоритм работы

Автоматизация отопления и вентиляции

1. Проект реализован на контроллере МС-12 МЗТА.

2. Запуск/остановка система происходит одновременно с запуском/остановкой вентилятора приточной установки.

3. Поддержание заданной T в канале осуществляется с помощью датчика Т, установленного в приточном воздуховоде.

4. Регулировка температуры в канале осуществляться трехходовым клапаном по управляющему сигналу 0-10v от контроллера МС-12 МЗТА Контар.

5. Примерный алгоритм работы контроллера:

— при температуре наружного воздуха выше +22°С заслонка рециркуляционного воздуха закрыта, заслонка приточного воздуха открыта на 100% — поддержание температуры обеспечивается регулированием клапана охладителя;

— при температуре наружного воздуха ниже +22°С поддержание Т обеспечивается смешением наружного и рециркуляционного воздуха путем плавного регулирования приводов воздушных заслонок, работающих в противофазе;

— на кровле установлены воздушные заслонки с электроподогревом для сброса избыточного давления в помещении, которые открываются по сигналу от датчиков перепада давления воздуха между помещением и улицей;

— регулировка температуры охлаждаемого воздуха производится через программируемую панель управления, и существующую SCADA систему;

— положения трехходового клапана регистрируется в режиме реального времени в существующей SCADA системе % отношении открыт/закрыт.

6. Предусмотрено ручное управление трехходовым краном через SCADA систему по управляющему сигналу.

7. Предусмотрено отображение в SCADA и на панели управления значений Т наружного воздуха, Т приточного воздуха, P измерительных датчиков перепада давления воздуха, % открытия воздушных заслонок.

8. Ведется регистрация аварийных сигналов в существующей SCADA системе:

— перепад давления на приточном фильтре 1;

— перепад давления на приточном фильтре 2;

— дистанционный сброс аварийных сигналов;

— изменение уставки Т приточного воздуха.

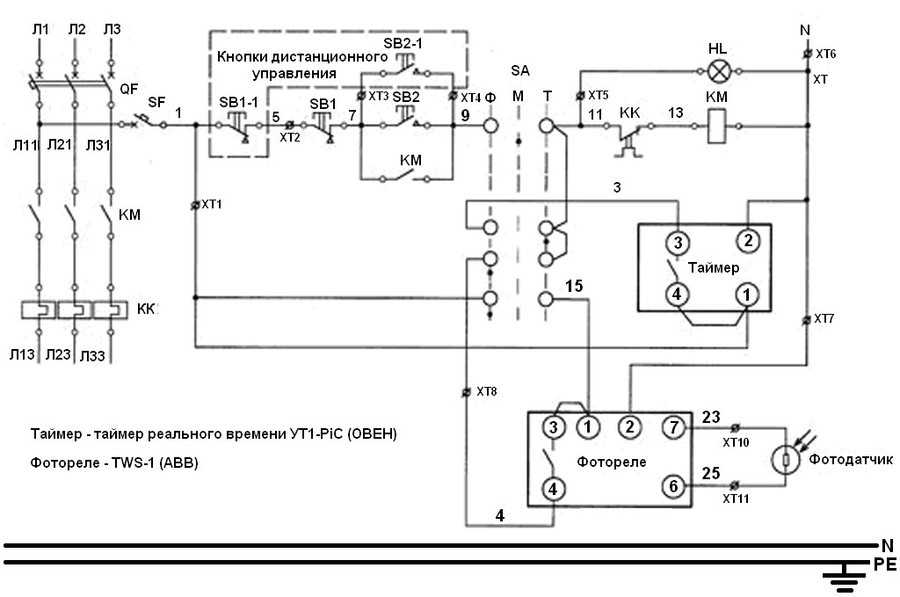

Щит управления электродвигателем вентиляции на 15 кВт.

Работа щита противодымной вентиляции в разных режимах

Исходные требования заказчика:

В нормальном состоянии клапан «закрыт».

При наличии сетевого напряжения горит лампа «сеть», горит лампа «клапан закрыт», горит лампа «вентилятор выкл».

При нажатии кнопки «вентилятор вкл» загорается лампа «клапан переключение», происходит открытие клапана После полного открытия клапана, загорается лампа «клапан открыт», и запускается вентилятор, и загорается лампа «вентилятор вкл»

При выключении вентилятора кнопкой «вентилятор выкл» загорается лампа «вентилятор выкл». Происходит закрытие клапана горит лампа «клапан переключение». Когда клапан закроется горит лампа «клапан закрыт».

Происходит закрытие клапана горит лампа «клапан переключение». Когда клапан закроется горит лампа «клапан закрыт».

В ручном режиме управление производится при помощи кнопок.

Работа ЩУВ осуществляется в ручном и автоматическом режимах управления.

Управление вентилятором и электроприводом клапана осуществляется кнопками с двери ЩУВ или ПДУ.

Выбор режима управления производится на двери ЩУВ переключателем «РУЧНОЙ-0-АВТОМАТ».

Когда переключатель режимов управления находится в положении «0», действия кнопок управления вентилятором и электроприводом клапана на двери ЩУВ и ПДУ блокируются, вентилятор и электропривод клапана отключены, клапан находится в положении «ЗАКРЫТ», на двери ЩУВ включены индикаторы: «СЕТЬ», «ВЕНТИЛЯТОР ОТКЛЮЧЕН», «КЛАПАН ЗАКРЫТ»; остальные индикаторы неактивны.

Автоматический режим:

Переключатель режима управления ЩУВ находится в положении «АВТОМАТ».

При нажатии на двери ЩУВ или ПДУ кнопки «ВЕНТИЛЯТОР ПУСК» происходит открытие клапана, включается индикатор «КЛАПАН ПЕРЕКЛЮЧЕНИЕ» и отключается индикатор «КЛАПАН ЗАКРЫТ». После полного открытия клапана включается индикатор «КЛАПАН ОТКРЫТ», отключается индикатор «КЛАПАН ПЕРЕКЛЮЧЕНИЕ», запускается вентилятор, включается индикатор «ВЕНТИЛЯТОР ВКЛЮЧЕН», отключается индикатор «ВЕНТИЛЯТОР ОТКЛЮЧЕН».

После полного открытия клапана включается индикатор «КЛАПАН ОТКРЫТ», отключается индикатор «КЛАПАН ПЕРЕКЛЮЧЕНИЕ», запускается вентилятор, включается индикатор «ВЕНТИЛЯТОР ВКЛЮЧЕН», отключается индикатор «ВЕНТИЛЯТОР ОТКЛЮЧЕН».

Для ограничения пусковых токов запуск вентилятора осуществляется УПП.

При нажатии на двери ЩУВ или ПДУ кнопки «ВЕНТИЛЯТОР СТОП» отключается вентилятор, закрывается клапан, включаются индикаторы: «ВЕНТИЛЯТОР ОТКЛЮЧЕН», «КЛАПАН ПЕРЕКЛЮЧЕНИЕ»; отключаются индикаторы: «ВЕНТИЛЯТОР ВКЛЮЧЕН», «КЛАПАН ОТКРЫТ». После полного закрытия клапана включается индикатор «КЛАПАН ЗАКРЫТ», отключается индикатор «КЛАПАН ПЕРЕКЛЮЧЕНИЕ».

Ручной режим:

Переключатель режима управления ЩУВ находится в положении «РУЧНОЙ».

Управление вентилятором и электроприводом клапана осуществляется кнопками «ПУСК»/»СТОП» на двери ЩУВ.

В ручном режиме управление вентилятором и электроприводом клапана кнопками ПДУ невозможно. Блокировка включения вентилятора при закрытом клапане не предусмотрена.

В автоматическом или ручном режимах управления при нажатии кнопки «ВЕНТИЛЯТОР СТОП» остановка вентилятора выполняется без замедления (выбег).

При возникновении короткого замыкания или перегрузки вентилятора отключается автоматический выключатель защиты вентилятора, включается индикатор «ВЕНТИЛЯТОР АВАРИЯ», управление вентилятором блокируется.

При возникновении короткого замыкания или перегрузки клапана отключается автоматический выключатель защиты клапана, включается индикатор «КЛАПАН АВАРИЯ», управление клапаном блокируется.

При отключенном автоматическом выключателе вентилятора или клапана управление соответствующим устройством невозможно.

На фото внешний вид шкафа с открытой дверью, монтажная панель на сборке, устройства плавного пуска для асинхронных двигателей ATS01.

В состав щита входит:

Щит ЩМП 800x600x250мм IP65,

Устройство плавного пуска Altistart 01 ATS01 32A 380-415В,

Автоматический выключатель для защиты двигателя MMS-32S 32A,

Автоматические выключатели на разный ток,

Переключатель кулачковый, кнопки, лампочки, кнопочный пост для дистанционного управления.

Вид панели управления вентиляцией, оборудование изготовлено для производственного помещения.

Проектирование печатной платы, схема и сборка

Проектирование печатной платы, схема и процесс сборки.

Конструкция печатной платы или печатная плата ( PCB ) или печатная монтажная плата ( PWB ) представляет собой плату, изготовленную из изолирующего и высокотермостойкого изоляционного материала, такого как стекловолокно. Эти доски также называются подложками. Подложка или плата может иметь только один однослойный ( однослойная печатная плата ) или более одного слоя (многослойная печатная плата ). Проводящий металл, такой как медь, используется для создания токопроводящих дорожек или дорожек для облегчения прохождения электричества. После того, как эти проводящие дорожки протравлены на подложке, она называется «печатная плата

PCB Design

Содержание:

История печатных плат

История печатных плат восходит к середине 1930-х годов, когда австрийский инженер Пауль Эйслер изобрел PCB при проектировании радиоприемника. Эти радиоприемники позже широко использовались Соединенными Штатами во время Второй мировой войны. После этого использование и применение печатных плат, поскольку коммерческие в электронных компаний .

Эти радиоприемники позже широко использовались Соединенными Штатами во время Второй мировой войны. После этого использование и применение печатных плат, поскольку коммерческие в электронных компаний .

Эти печатные платы бесполезны, пока электронные компоненты не будут припаяны. Электронные компоненты могут быть как сквозными, так и SMD. Опять же, технология, используемая для пайки этих компонентов на печатной плате, может быть технологией сквозных отверстий или Технология поверхностного монтажа .

Материал для пайки может включать припой в виде проволочного припоя, припойной пасты, шариков припоя для BGA ( Массив шариковых сеток ) и флюс для пайки.

Печатная плата (печатная плата)

Проектирование печатной платы: рекомендации, правила и инструменты

Как объяснялось выше, печатная плата представляет собой плату, изготовленную из одного или нескольких слоев изолирующего материала печатной платы ( стекловолокно, керамика , высокотермостойкий пластик или любой другой диэлектрический материал ) с токопроводящими дорожками, протравленными проводящим металлом, таким как медь.

В процессе производства печатной платы следы медного или любого другого проводника вытравливаются с платы, оставляя только следы, необходимые для монтажа/пайки электронных компонентов. После того, как все основные электронные компоненты припаяны к печатной плате и плата готова к использованию, она называется Сборка печатной платы (PCA) или Сборка печатной платы (PCBA).

Текущим общим стандартом проектирования печатных плат является IPC-2221A. Общий стандарт IPC 2221A на Проект печатной платы содержит правила изготовления печатных плат и рекомендации по качеству.

Эти сведения и рекомендации применимы ко всем типам печатных плат, включая однослойные и многослойные печатные платы, и включают информацию о подложке, свойствах материала, критериях покрытия поверхности, толщине проводника, размещении компонентов, размерах и правилах допусков и т. д.

Другими стандартами проектирования печатных плат являются IPC-2220 и IPC-959. 2. Следует отметить, что IPC и другие стандарты предоставляют информацию о том, как правильно развести плату.

2. Следует отметить, что IPC и другие стандарты предоставляют информацию о том, как правильно развести плату.

Для идеальной и надежной конструкции печатной платы необходимо хорошее знание и понимание методов компоновки печатных плат , а также базовое понимание работы схемы. При проектировании прототипа печатной платы необходимо надлежащим образом позаботиться о материале подложки в зависимости от типа технологии пайки и используемых компонентов.

Ширина дорожек печатной платы ( проводников цепи ) следует выбирать с учетом ожидаемого максимального повышения температуры при номинальном токе и приемлемом импедансе. Другими моментами, которые следует учитывать при проектировании печатной платы, являются КТР, стоимость и диэлектрические свойства. Разработчик должен тщательно сбалансировать ограничения стоимости с потребностями в надежности и производительности. Кроме того, следует тщательно выбирать паяльную маску и сквозные отверстия.

Прототип печатной платы

Схема печатной платы

Принципиальная схема — это схема , показывающая и поясняющая, как и где будут монтироваться электронные компоненты для получения целевого продукта. Каждый компонент на схеме печатной платы представлен символом цепи. Создание принципиальной схемы перед производством имеет решающее значение. Это дает представление о том, как будет работать схема и как достичь целевого продукта. Принципиальная схема необходима для любого нового электронного продукта, устройства или гаджета.

Каждый компонент на схеме печатной платы представлен символом цепи. Создание принципиальной схемы перед производством имеет решающее значение. Это дает представление о том, как будет работать схема и как достичь целевого продукта. Принципиальная схема необходима для любого нового электронного продукта, устройства или гаджета.

Символ цепи электронных компонентов

Как нарисовать принципиальную схему?

Начертить принципиальную схему не так сложно, если вы знаете основы. Вот несколько советов, руководств и руководств:

- Изучите и поймите все распространенные символы и сокращения для электронных компонентов, которые будут использоваться на схеме.

- С помощью линейки начертите соединительные провода прямыми линиями. Используйте следующие символы: «клякса» () на каждом стыке между проводами, пометьте компоненты (резисторы, конденсаторы, диоды и т. д.) с их значениями, положительный ( + ) подача должна быть вверху, а отрицательная ( — ) подача внизу.

Отрицательное питание обычно обозначается 0 В, ноль вольт.

Отрицательное питание обычно обозначается 0 В, ноль вольт. - Для сложных принципиальных схем начинайте слева направо. Чтобы сигналы шли слева направо ( входы и элементы управления должны быть слева, выходы справа).

Компоновка печатной платы

Сборка печатной платы

Сборка печатной платы

Монтаж электронных компонентов на печатной плате и подготовка ее к использованию называется сборкой печатной платы. А Процесс сборки печатной платы может использовать технологию сборки через отверстие или технологию поверхностного монтажа (SMT) или их сочетание.

После того, как печатная плата собрана с компонентами, она готова к тестированию и окончательной сборке с продуктом. Но не гарантируется, что сборка печатной платы обеспечит производство без дефектов на 100%. Будут дефекты, и эти дефекты необходимо переработать/отремонтировать.

Видео: Процесс сборки печатной платы SMT

Блок-схема процесса сборки печатных плат (процесс PCBA)

Блок-схема процесса сборки печатных плат (процесс PCBA)

Видео: Как сделать печатную плату (PCB) — пошаговое руководство

Похожие сообщения:

- Пайка в электронике

- Как работает электронная/электрическая схема

- Печатная плата и печатная плата — в чем разница

- Двусторонняя печатная плата

- Жесткая печатная плата

- Гибкая печатная плата или гибкая печатная плата

- 10 крупнейших производителей печатных плат в США

- Жесткая гибкая печатная плата

- Электронные компоненты, детали и их функции

- Печатная плата (PCB) для технологии поверхностного монтажа (SMT)

- Пайка волной припоя: оборудование и процесс

- Основное руководство по пайке – Как паять электронные компоненты

- Методы пайки поверхностным монтажом и сборки печатных плат

- Машины и инструменты для сборки печатных плат

- Лучшая машина для селективной пайки и процесс селективной пайки

- Машины для поверхностного монтажа и производители машин для поверхностного монтажа

- Процесс пайки волной припоя, дефекты и схема

- Как паять

Понимание печатных плат: как читать схему печатной платы

Схема печатной платы и монтажная плата

Я неоднократно слышал, что инженеры плохо следуют указаниям. Распространенные примеры, подтверждающие это наблюдение, заключаются в том, что инженеры никогда не читают инструкции по сборке и никогда, ни при каких обстоятельствах не остановятся и не спросят, как проехать. Если в этих утверждениях и есть доля правды, то это, конечно, не относится к проектированию электронных плат. На самом деле опора на диаграммы лежит в основе проектирования печатных плат.

Распространенные примеры, подтверждающие это наблюдение, заключаются в том, что инженеры никогда не читают инструкции по сборке и никогда, ни при каких обстоятельствах не остановятся и не спросят, как проехать. Если в этих утверждениях и есть доля правды, то это, конечно, не относится к проектированию электронных плат. На самом деле опора на диаграммы лежит в основе проектирования печатных плат.

Умение читать и создавать схемы печатных плат различной степени сложности необходимо на всех этапах разработки платы. Однако понимание печатных плат требует знания типов схем печатных плат и того, как они связаны и используются для соответствующей платы.

Из чего состоит печатная плата?

Электронная плата может быть довольно сложной. Об этом свидетельствует ряд производственных процессов, в том числе перечисленных ниже, необходимых для создания собранной печатной платы.

Основные процессы сборки печатной платы

Процессы изготовления

- Изображение платы

- Травление внутреннего слоя и поверхности

- Размещение, укладка и прижатие слоев платы

- Сверление отверстий для переходных отверстий и монтаж

- Покрытие переходных отверстий

- Нанесение маскировки припоем, шелкография и финишная обработка

Процессы сборки

- Нанесение паяльной пасты

- Сбор и размещение компонентов

- Начальная пайка

- Доработка (при необходимости)

- Окончательная пайка

- Очистка

- Депанелизация

Вышеуказанные процессы типичны для всех операций автоматизированного производства печатных плат, будь то прототипирование или полное производство. В некоторых случаях необходимы дополнительные действия, например, при построении гибко-жестких или полногибких плит. Окончательная сборка платы состоит из следующих элементов:

В некоторых случаях необходимы дополнительные действия, например, при построении гибко-жестких или полногибких плит. Окончательная сборка платы состоит из следующих элементов:

- Компоненты

- Соединители

- Просверленные отверстия – сквозные отверстия с покрытием (PTH) и сквозные отверстия без покрытия (NPTH)

- Медные дорожки

- Медные пластины – для маршрутизации сигналов и заземления

- Слои изоляции – для разделения медных плоскостей

- Защитное покрытие – паяльная маска и конформное покрытие (дополнительно)

Этот список, хотя и не исчерпывающий, представляет элементы для большинства печатных плат. Многие конструкции печатных плат делают ставку на размер, что приводит к плотной топологии поверхности, которой очень трудно — если не невозможно — следовать, что является одной из причин, по которой схемы печатных плат необходимы.

Как используются схемы печатных плат?

Как указывалось выше, одной из наиболее важных причин для схем печатных плат является упрощение понимания схем, которые они представляют. Это преимущество используется разным персоналом и для разных целей по всей технологической цепочке разработки и производства печатных плат. Кроме того, схемы печатных плат используются конечными пользователями для лучшего понимания работы и функциональности печатных плат. Общие типы схем печатных плат и способы их использования перечислены ниже.

Это преимущество используется разным персоналом и для разных целей по всей технологической цепочке разработки и производства печатных плат. Кроме того, схемы печатных плат используются конечными пользователями для лучшего понимания работы и функциональности печатных плат. Общие типы схем печатных плат и способы их использования перечислены ниже.

| ИСПОЛЬЗОВАНИЕ И ПРИМЕНЕНИЕ СХЕМ ПХД | |||

| Тип схемы печатной платы | Основной пользователь | Информация | Применение |

| Схема | Конструктор печатных плат | Показывает все символы компонентов и список соединений, который их соединяет. | Для создания оригинального дизайна и внесения последующих изменений в дизайн. |

| Схема печатной платы | Контрактный производитель (CM) | Показывает посадочные места для компонентов, расположение и размеры дорожек, наложение слоев, маркировку шелкографией и т. д. д. |

Используется CM для изготовления и сборки физической платы. |

| Схема отверстий | Контрактный производитель (CM) | Показывает расположение и размеры PTH и NPTH. | Для размещения отверстий во время изготовления. |

| Блок-схема | Конечный пользователь | Показывает основные элементы платы. | Обзор операций и функций. |

Как видно из приведенной выше таблицы, схемы печатных плат важны для всех, кто занимается сборкой и использованием печатных плат. Тем не менее, диаграммы должны использоваться правильно.

Использование схем для понимания печатных плат

Если вы не являетесь создателем проекта печатной платы, получение подробного представления о замысле проекта, включая цели производительности, может быть неуловимым и мучительно трудоемким. Однако, следуя нескольким простым рекомендациям, вы можете смягчить эти проблемы и быстро раскрыть цель дизайна.

Основные принципы работы с печатными платами

🔑 Четко определите информацию, которую вы ищете.

🔑 Выберите тип схемы печатной платы, который, скорее всего, предоставит нужную информацию.

🔑 Знайте общие символы и исправьте Терминологию печатных плат для своей схемы.

🔑 Изолируйте подсхемы, дорожки и/или компоненты для оценки.

🔑 Используйте дополнительную информацию, такую как технические описания компонентов .

🔑 Используйте методы и инструменты анализа.

Следуя приведенным выше рекомендациям, вы сможете определить назначение большинства печатных плат. Во многих случаях достаточно понять печатную плату с точки зрения макросов. Однако в других случаях требуется более тонкое понимание или понимание на уровне компонентов.