Что такое конденсаторная сварка. Как работает конденсаторная сварка. Какие виды конденсаторной сварки существуют. В чем преимущества и недостатки конденсаторной сварки. Как сделать аппарат для конденсаторной сварки своими руками.

Что такое конденсаторная сварка и как она работает

Конденсаторная сварка — это вид контактной сварки, при которой соединение металлов происходит за счет кратковременного импульса тока высокой мощности, накопленного в конденсаторах. Принцип работы следующий:

- Конденсаторы накапливают электрическую энергию от источника питания

- Две свариваемые детали помещаются между электродами

- При замыкании цепи происходит мгновенный разряд конденсаторов

- Выделяется большое количество тепла в месте контакта деталей

- Металл в зоне сварки расплавляется и образуется прочное соединение

Весь процесс занимает доли секунды, что позволяет избежать перегрева и деформации тонких деталей. Мощный импульс тока обеспечивает качественное сварное соединение.

Основные виды конденсаторной сварки

Существует несколько разновидностей конденсаторной сварки:

Точечная конденсаторная сварка

При точечной сварке соединение происходит в отдельных точках. Применяется для сварки тонких деталей, например в электронике. Позволяет соединять детали разной толщины.

Роликовая конденсаторная сварка

Представляет собой непрерывный ряд точечных сварных соединений. Электроды выполнены в виде вращающихся роликов. Позволяет получать герметичные швы.

Стыковая конденсаторная сварка

Используется для сварки проводов и стержней встык. Перед соединением торцы деталей оплавляются электрической дугой. Затем детали сжимаются и происходит сварка.

Преимущества конденсаторной сварки

Конденсаторная сварка обладает рядом важных достоинств:

- Высокая производительность и скорость сварки

- Возможность сварки тонких и разнородных металлов

- Минимальный нагрев и деформация деталей

- Высокое качество и прочность сварного соединения

- Низкое энергопотребление

- Экологичность процесса

- Простота автоматизации

Благодаря этим преимуществам конденсаторная сварка широко применяется в электронике, приборостроении, автомобилестроении и других отраслях.

Недостатки конденсаторной сварки

У конденсаторной сварки есть и некоторые недостатки:

- Ограничение по толщине свариваемых деталей (обычно до 2-3 мм)

- Сложность сварки массивных деталей

- Необходимость тщательной подготовки поверхностей

- Высокая стоимость промышленного оборудования

- Создание помех в электросети при работе

Однако в большинстве случаев преимущества конденсаторной сварки перевешивают ее недостатки.

Применение конденсаторной сварки

Конденсаторная сварка нашла широкое применение в различных отраслях промышленности:

- Электроника и приборостроение — сварка контактов, выводов, проводов

- Автомобилестроение — сварка кузовных деталей, аккумуляторов

- Ювелирное производство — сварка тонких деталей из драгоценных металлов

- Медицинская техника — сварка имплантов, инструментов

- Аэрокосмическая отрасль — сварка тонкостенных конструкций

- Бытовая техника — сварка нагревательных элементов, контактов

Конденсаторная сварка особенно эффективна при работе с тонкими, чувствительными к нагреву материалами.

Как сделать аппарат для конденсаторной сварки своими руками

Простейший аппарат для конденсаторной сварки можно изготовить самостоятельно. Для этого потребуется:

- Конденсатор большой емкости (1000-10000 мкФ)

- Трансформатор с ферритовым сердечником

- Тиристор для управления разрядом

- Диодный мост для выпрямления тока

- Медная проволока для обмоток

- Электроды из медного прутка

Схема подключения элементов достаточно проста. Однако при самостоятельном изготовлении нужно соблюдать меры предосторожности, так как устройство работает с высокими токами.

Сравнение конденсаторной сварки с другими видами сварки

Как конденсаторная сварка соотносится с другими методами? Рассмотрим основные отличия:

Конденсаторная vs дуговая сварка

Конденсаторная сварка позволяет работать с более тонкими материалами, создает меньше брызг и дыма. Дуговая сварка универсальнее и подходит для толстых деталей.

Конденсаторная vs контактная сварка

Конденсаторная сварка использует импульсный ток, что снижает нагрев. Контактная сварка проще по конструкции, но сильнее нагревает детали.

Конденсаторная vs лазерная сварка

Конденсаторная сварка дешевле и проще в реализации. Лазерная сварка точнее и позволяет сваривать сложные формы.

Выбор метода сварки зависит от конкретных задач и свариваемых материалов.

своими руками схема и описание, контактная для аккумуляторов, точечная – Контактная сварка на Svarka.guru

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Отличительные особенности

Классический электродуговой метод подразумевает использование громоздкого оборудования, которое отличается сложностью конструкции. Соединение выполняется за счет температурного воздействия на поверхность, создаваемого постоянной электрической дугой.

Расплавленный металл и присадочный материал перемешиваются, после застывания образуется сварочный шов. В процессе выполнения работ сварщик подвергаются интенсивному воздействию ультрафиолета, который оказывает негативное влияние на организм человека.

В процессе выполнения работ сварщик подвергаются интенсивному воздействию ультрафиолета, который оказывает негативное влияние на организм человека.

В отличие от данного метода, конденсаторная сварка не вредит здоровью, поэтому для выполнения работ не требуется минимальный комплект средств индивидуальной защиты. Благодаря точности устройств, после соединения элементов на поверхности практически не остаются следы. Рациональное использование энергии позволяет сэкономить электричество.

Современная наука не располагает возможностями для создания массивных аппаратов, поэтому в настоящее время конденсаторная точечная сварка используется для соединения компактных элементов.

Конденсаторная сварка: что это такое

Конденсаторная сварка своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Способ конденсаторной сварки изделия.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Принцип точечного способа

Технологический процесс соединения выглядит следующим образом:

- Две заготовки соединяют двумя проводниками, для создания замкнутой цепи.

- Конденсаторы накапливают необходимое количество энергии от питающей сети.

- На проводники поступает кратковременный заряд, под действием которого контактная область плавится, образуя соединения.

Далее процедура повторяется в той же последовательности.

Метод позволяет соединить изделия, которые отличаются по типу металла. Однако толщина одного из элементов не должна превышать 0,15 см.

Выполнение работ не требует применения каких-либо расходных материалов. Зона расплава состоит исключительно из сплава заготовок.

Этапы работы

Процесс выполнения конденсаторной сварки довольно простой, и понять его сможет даже человек, который никогда не делал подобную работу. Она выполняется в три этапа, на которые затрачивается минимальное количество времени. От точности соблюдения порядка действий будет зависеть качество шва и прочность конструкции.

Порядок действий:

- Начальная стадия процесса подразумевает тщательную подготовку свариваемых деталей. Первым делом с их поверхности счищается ржавчина. Затем удаляются пыль, остатки каких-либо веществ и прочие загрязнения. Если этого не сделать, то шов получится кривым и хрупким.

- Обе заготовки стыкуются друг с другом в нужном положении.

- Затем они помещаются между двумя электродами.

- К месту соединения подводятся контакты.

- Мастер включает устройство, и на них подаётся импульс нужной силы.

- После завершения этой процедуры электроды возвращаются в начальное положение.

- Соединённые детали вынимаются, и проверяется качество шва.

- При необходимости заготовки поворачиваются под нужным углом, и сварка продолжается аналогичным образом.

Читать также: Отвал для мотоблока мтз своими руками

Требования

Для получения качественного результата необходимо соблюдать следующие требования:

- Длительность рабочего цикла не превышает 3 мс.

- Конденсаторы получают рабочий уровень энергии за короткий промежуток времени.

- В качестве предварительной подготовки выполняют очистку от загрязнений и обезжиривание поверхности.

- На роль электродов лучше всего подойдут медные стрежни. Их толщина быть в три раза больше, чем самое тонкое место заготовки.

- В момент контакта соединяемые элементы должны быть плотно прижаты друг к другу. После разряда необходим небольшой промежуток времени, для кристаллизации соединения, поэтому электроды отсоединяют с небольшой задержкой.

Технологические приемы

Существует три варианта воздействия на заготовки:

- Конденсаторная точечная сварка в основном применяется для соединения деталей с разным соотношением толщины. Она успешно используется в сфере электроники и приборостроения.

- Роликовая сварка представляет собой определенное количество точечных соединений, выполненных в виде сплошного шва. Электроды напоминают вращающиеся катушки.

- Ударная конденсаторная сварка позволяет создавать стыковые соединения элементов с небольшим сечением. Перед столкновением заготовок образуется дуговой разряд, оплавляющий торцы. После соприкосновения деталей осуществляется сваривание.

Что касается классификации по применяемому оборудованию, то можно разделить технологию по наличию трансформатора. При его отсутствии упрощается конструкция основного прибора, а также происходит выделение основной массы тепла в зоне непосредственного контакта. Основным достоинством трансформаторной сварки является возможность обеспечения большим количеством энергии.

Разновидности

Различают несколько технологических приемов для выполнения конденсаторной контактной сварки. Рассмотрим их подробнее.

Точечная

Метод предназначен для соединения изделий с разными габаритами, например тонкой проволоки и листа металла. Соединение выполняется за счет короткого импульса тока, накопленного в конденсаторах. Широко применяется в электротехнической промышленности.

Роликовая

В данном случае шов состоит из множества точечных соединений перекрывающих друг друга. Они обеспечивают полную герметичность. Сварку выполняют специальными электродами, непрерывно вращающимися вокруг своей оси. Основная сфера использования – производство приборов преобразования электромагнитной энергии.

Стыковая

Свое название получила благодаря возможности выполнять сварку проводов малого сечения стык в стык. Выполняется методом оплавления или сопротивления. В первом случае перед соприкосновением концы деталей оплавляются, под действием электрической дуги. Затем приступают к сварке. Во втором случае все действия выполняются в момент соприкосновения заготовок.

Схема самостоятельной сборки аппарата

Составляющие конденсаторной сварки достаточно просты, поэтому агрегат можно собрать самостоятельно, следуя определенной схеме. Основным элементом является трансформатор, способный значительно понижать силу электрического тока из бытовой сети. Оптимальными параметрами являются цифры – 10-12 V. При этом необходимо добиться силы электричества в 300-500 А. С такими показателями возможно выполнение конденсаторной сварки в домашних условиях.

Схема сварочного конденсаторного аппарата

Работа аппарата основана на преобразовании используемого напряжения и его передаче на накопители. Накопителями в данном случае являются конденсаторы, емкость которых должна быть в пределах 46 мкФ. Конструкция оснащается диодным мостом и диодами в количестве две штуки. Управление сварочным процессом происходит при помощи реле РЭК 74. Это устройство подает ток на встроенные электроды, таким способом осуществляя процесс.

Конденсаторный аппарат должен содержать специальный автомат, который будет срабатывать во время перегрузки. Для предотвращения перегрева используется кулер, который встраивают сзади конденсаторной конструкции. На клешнях устанавливают пусковую кнопку, с помощью которой осуществляют запуск сварочного процесса. Сварщик зажимает соединяемые стороны изделия между клешнями, совершает конденсаторную сварку точечным способом.

Преимущества и недостатки

К достоинствам аппаратов относят:

- производительность работ;

- возможно применение в промышленных и бытовых целях;

- низкое энергопотребление;

- простая конструкция;

- длительный период эксплуатации;

- точечное воздействие позволяет выполнить соединения без тепловой деформации изделия;

- не требуется применение расходных материалов;

- малые размеры позволяют свободно перемещать устройство самостоятельно.

Конденсаторы в сварочных аппаратах, функционирующих по прочим технологиям, также играют важную роль. Например, алюминиевые электролитические конденсаторы в инверторах и полуавтоматических аппаратах они отвечают за повышение уровня напряжения, а также сглаживают возможные пульсации.

Недостатков всего два:

- Малая мощность не позволяет соединять заготовки большого сечения.

- Эксплуатация аппарата вызывает помехи, которые нарушают функционирование рабочей сети.

Отличие точечного метода сварки от других существующих

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Основным отличием подобного метода соединения является экологичность. Стандартное устройство конденсаторной сварки работает на высоких токах, благодаря чему есть возможность получить шов отменного качества при небольшом расходе электроэнергии.

Конденсаторный метод сварки, как и приспособления для него, используется чаще всего в случаях, когда необходимо выполнить микросварку или соединить заготовки больших сечений и толщин. Точечная сварка своими руками заключается в следующем:

- В конденсаторах накапливается энергия в необходимом количестве.

- Заряды превращаются в тепло, которое используется для сварки.

Следует знать, что точечная сварка является экологичной, так как она практически не оказывает влияния на окружающую среду. Используемые устройства не нуждаются в жидкости для охлаждения, так как из них не выделяется тепло. Подобное значительное преимущество дает возможность увеличить цикл жизни всего устройства для получения неразъемных соединений.

Вместо типичных цилиндров в конструкциях используются специальные сервоприводы, в связи с чем отсутствует необходимость в пневмоподключении. Встраиваемые компоненты позволяют скопить сварочное усилие довольно быстро и эффективно. Электроды при этом будут действовать на основание деликатно.

Конденсаторная сварка имеет следующие преимущества:

- возможность производить сварку на высокой скорости;

- точность соединения элементов;

- высокий уровень экологичности;

- надежность соединения;

- долговечность сварочных устройств.

Схема конденсаторной сварки.

За счет высокой скорости точечная сварка не будет деформировать и расплавлять металл. Устройства действуют на различные обрабатываемые заготовки щадящим образом. Отличные показатели качества можно получить при контактном или ударном способе соединения заготовок. Например, ударно-конденсаторный метод лучше всего использовать для соединения цветных металлов и сплавов на их основе. В итоге шов получится эстетичным, надежным, а процесс получения неразъемных соединений займет небольшое количество времени.

Конденсаторная сварка достаточно часто используется в промышленных условиях благодаря сочетанию эксплуатационных характеристик. Образуется технологическое явление, в процессе которого нераздельный контакт заготовок из металла производится ввиду выделения тепла. При этом из места сварки путем усилия сжатия устранятся грязь, оксидные пленки, различные включения и выпуклости. В результате появятся соединения между атомами соединяемых покрытий.

Заряды энергии будут аккумулироваться при зарядке от генератора или выпрямителя. Производить регулировку энергии можно с помощью изменения напряжения и емкости зарядки.

Cвоими руками: схема простейшего прибора

Помимо работ промышленного назначения, точечную сварку часто используют в быту. Аппарат заводского производства стоит довольно дорого. На просторах интернета можно найти множества чертежей для самостоятельной сборки различного направления деятельности. Например, конденсаторная сварка для аккумулятора своими руками изготавливается из дипольной катушки и трансформатора с контактными триодами.

Рассмотрим схему и описание конденсаторной сварки своими руками, в которой для передачи импульсов используется трансформатор.

Схема устройства имеет следующий вид:

Для сборки понадобится:

- Конденсатор емкостью 1000 мкФ. Для накопления заряда.

- Ферритовый сердечник с Ш-образными пластинами для изготовления трансформатора.

- Медная проволока сечением 0,8 мм. Для первичной обмотки будет достаточно 3 витков.

- Медная шина. Будет использована для изготовления вторичной обмотки, которая должна насчитывать 10 витков.

- Тиристор типа КУ-202М. Для управления коммутацией напряжением.

Такой прибор будет с легкость справляться с элементами, толщиной до 0,5 мм.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

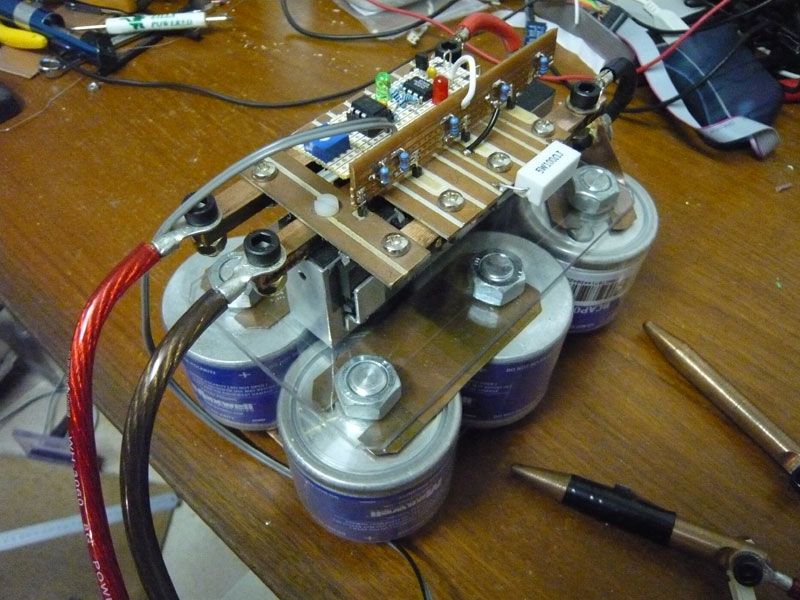

Самодельный аппарат конденсаторной сварки.

Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне контактной сварки металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению. Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей.

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Схема и описание более мощного устройства

Схема устройства для точечной сварки на конденсаторах, способной работать с изделиями большей толщины, имеет следующий вид:

Основу аппарата составляют 6 конденсаторов на 10000 мкФ, соединенные в единую батарею. В данном случае, в качестве ключей были использованы два тиристора 70TPS12, подключенные параллельно. Зарядка конденсаторов осуществляется с помощью повышающего преобразователя. Сопротивление резистора составляет 130 Ом.

Для визуального контроля над уровнем заряда имеется блок светового индикатора с 3 делениями.

Расчетная сила тока составляет 2000 А, а величина напряжения – 32 В.

В качестве электродов рекомендуем использовать состав из хромированной бронзы. Срок службы классического медного контакта не превышает 900 разрядов.

Единственный недостаток данной модели – продолжительность зарядки конденсаторов, которая составляет 45 секунд.

Собранный аппарат не сможет приварить шпильку большого диаметра, однако вполне справится с проводом, сечением до 5 мм.

Обращаем внимание, что промышленные образцы изготовлены с соблюдением ГОСТов, регулирующих данную отрасль промышленности. В случае самостоятельных изобретений вся ответственность за возможные последствия ложится на конструктора.

Аппарат с повышенной мощностью

Тут необходимо переделывать агрегат по другой методике, но это даст возможность сваривать более толстые листы и проволоку. Это также самодельная конструкция, но конденсаторная сварка получиться ничуть не хуже. Чтобы её сотворить потребуется: пускатель MTT4K с током 8 А и возвратным напряжением 800 В. К модулю управления присоединены тиристоры, пара диодов и один резистор.

Все реакции протекают, как и в предыдущем случае, но здесь нужно уделить внимание выбору конденсаторов. Их наличие – 3 пары со следующей мощностью:

- 1-я 47мкФ;

- 2-я 100мкФ;

- 3-я 470мкФ.

Герконовое реле

При этом напряжение повинно быть не меньше 50 В. Также потребуется герконовое реле с напряжением 20 В. Что касается обмотки, то тут понадобиться 1,5 мм провод и шина с 60 мм2. Сила электротока в зоне варки будет достигать 1500 А.

Разумеется, такой аппаратурой не получиться приварить трубы или арматуру, но для малых дел она будет отличным помощником.

Устройство контактного блока

Механизм для фиксации и перемещения электродов по рабочей плоскости называется контактным блоком. Примитивная конструкция подразумевает ручную регулировку контактов. В продвинутых моделях за надежность крепления отвечает блок из метизов.

В этом случае нижний стержень фиксируется в неподвижном положении. Его длина должна быть в диапазоне 10-20 мм, а сечение – не менее 8 мм.

Второй стержень крепят на подвижную площадку. Для регулировки давления устанавливают простейшие винты.

Для обеспечения безопасности следует о наличии надежной изоляции между площадкой и основанием энергетического блока.

Как отремонтировать инверторный сварочный аппарат

Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно.

Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях. Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике.

Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую. Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения. Провести ремонт трансформаторных сварочных аппаратов несложно, к тому же они непривередливы в обслуживании.

У инверторных аппаратов определить поломку сложнее, а ремонт в домашних условиях зачастую невозможен. Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте.

Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками. В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора.

При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность. При обрыве одной из токовых обмоток потребуется её перемотка, а в случае неисправности обеих проще заменить трансформатор целиком. После ремонта сварочный аппарат снова включают и проверяют на исправность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью. В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата. Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов.

Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата. К причинам организационного характера, вследствие которых аппарат не варит как надо, можно отнести чрезмерную длину сварочных проводов более 30 метров. Если залипание сопровождается сильным гудением трансформатора — это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников. В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой автоматом , срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы.

Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля. После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние. При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

Бывает и так, что узел охлаждения не справляется со своими функциями из-за того, что сварочный аппарат в течение длительного времени находился под нагрузкой, превышающей допустимую норму. При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам. Так, некоторые модели таких аппаратов сварочный инвертор, в частности в соответствии с инструкцией должны работать по графику, предполагающему перерыв на минуты после ми минут непрерывной сварки.

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их. В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока. С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной без отключения инвертора работы устройства. Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

Если в ходе осмотра никаких нарушений обнаружить не удаётся — поиск неисправности продолжается путём выявления нарушений в работе электронной схемы проверки уровней напряжения и наличия сигнала в её контрольных точках.

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации — единственно верным решением будет отвезти отнести прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата. В случае принятия решения о самостоятельном ремонте платы — рекомендуем воспользоваться следующими советами опытных специалистов. При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату — придётся начать поблочное обследование цепей преобразования электронного сигнала. Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала. Одним из наиболее сложных узлов инверторного сварочного аппарата считается плата управления электронными ключами, проверить исправность которой можно с помощью того же осциллографа.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной от другого, работающего инвертора и попытаться вновь запустить сварочный аппарат. В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой.

Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов и инверторов, в частности считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу. Детали, вышедшие из строя можно легко определить визуально — это треснутые элементы, имеющие потемневший корпус, либо вздутые конденсаторы.

При смене всех негодных частей схемы , производится их аккуратное выпаивание, предварительно зачистив все контактные разъемы. Затем делается замена и повторное запаивание на плате.

Отбор необходимых запчастей производятся по их техническим характеристикам, указанных на корпусе каждой единицы. Либо можно воспользоваться справочными таблицами, для более корректного подбора элементов цепи. В случае отсутствия дефектов при визуальном осмотре , применяются специализированные приборы мультиметр, либо омметр. Одни из самых часто выходящих из строя элементов являются транзисторы. Это один из самых уязвимых элементов инверторного сварочного аппарата.

Поломанный транзистор можно достаточно легко обнаружить по разломанному корпусу и выгоревшими выводами. Самый правильным решением в такой ситуации — будет замена сломанного транзистора. Следовательно припайка диода должна быть проведена с максимальной аккуратностью, поскольку плохо выполненная пайка приведет к появлению перегрева элемента схемы, и в дальнейшем появлению неисправности.

Самое сложное при ремонте инверторных сварочных аппаратов — это выявление поломки в схемах управления, которая напрямую влияет на правильную работоспособность устройства.

При появлении всякого рода неисправностей, или отсутствии соответствующих навыков в ремонте инверторов, рекомендуется обращаться к специалистам, это позволит в дальнейшем сохранить свои финансовые расходы и драгоценное время.

Таким образом можно проводить ремонт, не сомневаясь, что причиной могло стать короткое замыкание цепи. Если прозвон в электрической цепи закорачивается, то следует произвести поиск поврежденного диода. Проверка работы полуавтоматов. Проблема полуавтоматов заключается в исключительно механических неисправностях. К таким неполадкам можно отнести: задержку подачи сварочной проволоки, вызванным невысоким прижимом, либо высоким трением проволоки с элементами рукава.

Самым надежным решением такой поломки является замена сварочного канала. Рекомендация по замене заключается в удалении старого рукава и, установка нового должны проводиться за один поход, то есть, соединив конец старого с началом нового. Основные неисправности Некорректное регулирование сварочного заряда. В каждой конструкции сварочного генератора может возникать такая поломка из-за повреждения механизма регулирования. Это могут быть: попадание различных предметов извне; смещение катушек; замыкание в катушках.

Необходимо разобрать корпус регулятора аппарата и провести контроль всех элементов на наличие неисправностей. Невысокое значение сварочного тока. Данный фактор имеет место — в случае понижения напряжения в сети, а также поломки регулятора свариваемого тока. Громкий шум при работе генератора. Сильный гул, зачастую свидетельствует о перегреве. Причина может быть скрыта в таких факторах, как:.

В таком случае, наиболее вероятной причиной может стать короткое замыкание в цепи между корпусом и проводом, или между самими проводами. К числу причин замыкания можно также отнести:.

Современные сварочные аппараты являются сложным электротехническим оборудованием. Возникающие в процессе работы неисправности могут быть следствием совершенно разных причин. Разобравшись в них, можно без проблем осуществить качественный ремонт сварочного аппарата своими руками. Следует отметить, что основными характеристиками сварочных аппаратов являются надежная работа и простота конструкции. Но иногда даже самые лучшие сварочные аппараты выходят из строя. Зачастую следствием поломок оборудования является их использование в сложных погодных условиях снег, дождь, повышенная влажность и в сильно загрязненных помещениях.

К наиболее уязвимому месту сварочных аппаратов относится клеммная колодка. К ней осуществляется подключением кабелей для сварки. Наличие плохого контакта вкупе с максимальным значением тока является причиной сильного перегрева соединяющихся элементов и проводов. На концах обмотки происходит плавление изоляции на проводах. По этой причине происходит замыкание электрической цепи. В данном случае ремонт сварочных аппаратов предусматривает зачистку контактов и их плотное стыкование с греющимся соединением.

Самопроизвольное выключение сварочного аппарата происходит при срабатывании защитного устройства.

Применение готовых аппаратов

Для конденсаторных сварочных аппаратов нашлось множество применений:

- Автомобилестроение. Элементы кузова соединяют только посредством точечной сварки.

- Авиастроение. Данная отрасль отличается особыми требованиями к точности проведения работ.

- Приборостроение. Для соединения миниатюрных элементов, которые не должны подвергаться деформации.

- Строительство. С помощью данной технологии выполняют соединение тонколистовых металлов.

- Домашние работы. Приборы помогают в ремонте бытовой техники.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства).

Основные правила техники безопасности:

- Запрещается выполнять какие-либо сварочные работы с незаземленным устройством.

- Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе.

- Рабочий должен иметь прямой доступ к устройству аварийного отключения.

- Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги.

- Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование.

- Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий.

- При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур.

- Рабочее место должно быть огорожено со всех сторон. Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла.

- Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы.

- Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров.

- При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка — это быстрый и простой способ качественно соединить две металлические детали. При правильном её проведении и соблюдении всех правил техники безопасности можно значительно упростить процесс и снизить риск получения серьёзной травмы.

Конденсаторная сварка является методом сварки с запасенной энергией. Энергетические заряды будут накапливаться в конденсаторах в процессе зарядки от выпрямителя, после чего трансформироваться в теплоту. Она будет образовываться в процессе протекания тока между свариваемыми деталями. Именно поэтому конденсаторная сварка также называется контактной.

Электрическая схема точечной микросварки.

Элементы, которые будут необходимы:

- устройство для сварки;

- электрод;

- трансформатор;

- проволока;

- конденсатор.

Ремонт и доработки сварочных инверторов своими руками

Задать вопрос. Ваш вопрос в очереди. Светлана Николаевна Оператор справочной. Ответы справочной 23 июня При включении сварочного инвертора взорвался конденсатор на входе питания. Полезно: Да Нет. Наталья Ивановна Оператор справочной.

Войти через. На AliExpress мы предлагаем тысячи разновидностей продукции всех брендов и спецификаций, на любой вкус и размер. Если вы хотите купить сварочный аппарат конденсатор с алюминиевой крышкой и подобные товары, мы предлагаем вам позиций на выбор, среди которых вы обязательно найдете варианты на свой вкус.

Сварка своими руками

Сварочный инверторный аппарат, как и любое другое оборудование, рано или поздно может дать сбой в работе. И если это случается, то проблему можно решить двумя путями: отдать прибор в сервисный центр, специализацией которого является ремонт инверторных сварочных аппаратов, или попытаться устранить неисправность самостоятельно. Перед началом ремонта сварочного инвертора убедитесь, что он отключен от электросети. Овладев необходимой информацией, вы сможете устранить некоторые неисправности своими руками, не прибегая к помощи мастеров. Это, разумеется, сэкономит ваши денежные средства. Однако и времени может уйти немало.

Улучшит ли работу конденсатор на выходе инверторного сварочного полуавтомата? Перед дросселем? (не знаю зачем, электрик так.

Литература

- Принципиальная электрическая схема сварочного инвертора – 2012;

- Импульсные источники питания;

- https://www.aic-europe.com;

- https://www.samwha.com/;

- https://www.yageo.com/;

- Электролитические конденсаторы Hitachi;

- Электролитические конденсаторы Yageo;

- Каталог по конденсаторам Samwha.

Получение технической информации, заказ образцов, заказ и доставка.

•••

схема и описание, как сделать своими руками

На сегодняшний день разработано множество способов сваривания разных видов металла, в результате которых можно получить прочный и ровный шов. К одному из таких относят конденсаторный сварочный процесс. Он приобрел популярность в прошлом веке, относится к разновидности контактной сварки.

Конденсаторная сварка пользуется высокой популярностью в промышленности, также его часто применяют в бытовых условиях. При помощи него можно производить сваривание мелких деталей, которые выполнены из алюминия, меди. Но все же перед тем как приступать к выполнению этой технологии стоит рассмотреть важные особенности и характеристики.

Что это такое

Конденсаторная контактная сварка появилась еще в 30-х годах ХХ века. И с тех пор она приобрела широкую известность в разных областях производства. Во время технологии производится бесшовное сваривание компонентов из металлической основы. Оно происходит благодаря кратковременным импульсам электрической энергии.

В настоящее время часто применяется на предприятиях для сваривания разных металлических элементов небольшого размера. В связи с тем, что она имеет простую технологию к ней прибегают умельцы в бытовых условиях.

Зачастую этот метод сваривания применяется в ремонтных цехах, где производятся и ремонтируются кузовные части транспортных средств. При конденсаторном сваривании во время создания шва не происходит прожигания и деформирования тонких стенок листов металлических заготовок. В последующий период деталям не потребуется дополнительное рихтование.

Конденсаторная точечная сварка используется в радиоэлектронике для соединения элементов, которые невозможно запаять при помощи обычных флюсов. Оборудование применяется в ювелирной области для производства и ремонта мелких элементов украшений.

Эта технология нашла применение на заводах по изготовлению шкафов коммуникационного типа. Также этот метод задействуют при производстве:

- приборов, которые применяются в лабораториях;

- элементов медицинского оборудования;

- компонентов оборудования, которое применяется в пищевой промышленности.

Особенности

Конденсаторная сварка своими руками позволяет осуществлять сваривание изделий из цветных металлов в домашних условиях. Это связано с ее легкой технологией и простым проведением. А в производстве данный способ является просто необходимым условием при ремонте и изготовлении важных конструкций, оборудования.

Востребованность конденсаторного сварочного процесса связана со следующими положительными особенностями:

- аппарат конденсаторной сварки обладает простой конструкцией, поэтому при желании его можно собрать самостоятельно;

- точечный сварочный процесс отличается низкой энергоемкостью и небольшими нагрузками, оказываемыми на электросеть;

- этот метод сваривания имеет высокую производительность;

- во время сварки снижается термическое воздействие на соединяемые поверхности. Благодаря этому можно соединять небольшие металлические элементы;

- этот метод может работать с конструкциями, у которых очень тонкие стенки. А вот при проведении других сварок они сильно деформируются.

Стоит отметить! Главное достоинство конденсаторного сварного процесса состоит в простоте его проведения. Качественные и прочные швы смогут выполнить даже неопытные сварщики.

В основе схемы конденсаторной сварки лежит изменение энергии электрических зарядов, которые скапливаются на конденсаторах, в состояние тепловой энергии. Когда электроды соприкасаются, возникает разряд, и все это приводит к образованию электрической дуги краткого действия. Благодаря выделяемому теплу металлические кромки расплавляются, и в результате образуется сварной шов.

При проведении конденсаторного сварочного процесса наблюдается подача тока на область сварного электрода. Они имеет вид кратковременного импульса с высоким показателем мощности. Он образуется за счет установки в сварочные приборы конденсаторов с большим объемом емкости.

Все эти особенности конденсаторного сварочного процесса позволяют сварщику добиться следующих положительных условий:

- на термическое нагревание изделий из металла требуется гораздо меньше времени. Это представляет особую ценность для производителей электронных деталей;

- ток, который применяется для соединения элементов, имеет высокую мощность. Именно за счет этого свойства швы получаются прочными и ровными.

Принцип

Самодельная конденсаторная сварка является востребованной технологией, которая позволяет быстро проводить соединение разных небольших деталей в домашних условиях. Она имеет простое проведение, поэтому ее могут применять даже новички и специалисты среднего класса.

Работа точечной сварки из конденсаторов основывается на следующих особенностях:

- При сварке заготовки зажимаются при помощи двух электродов, на которые поступает кратковременный ток.

- Затем между ними образуется дуга, она прогревает металл, что приводит к его расплавлению.

- Сварочный импульс начинает действовать через 0,1 секунды. Он образует общее ядро расплавки для всех элементов заготовок, которые свариваются.

- Даже после того, как перестает действовать импульс, детали дальше сжимаются от давления.

- В итоге образуется прочный и ровный шов.

Разновидности

Всего выделяют несколько типов конденсаторной сварки. Каждый из них имеет определенные особенности и позволяет выполнять некоторые важные задачи. Перед тем как приступать стоит рассмотреть основные нюансы каждого метода.

Точечная

Точечная сварка на конденсаторах осуществляется по принципу контактной технологии. Во время ее проведения создается короткий импульс тока, который быстро расплавляет металл и сваривает элементы.

Эта разновидность сварки считается популярной. Ее применяют во многих отраслях производства. Конденсаторная точечная сварка может проводиться в бытовых условиях своими руками. При помощи этого способа можно сварить компоненты с разным показателем толщины.

Роликовая

Роликовый конденсаторный сварочный процесс производится по тому же принципу, что и точечная технология, но готовые «точки» частично перекрываются между собой. Соединение обладает герметичной структурой, через него не проходит влага и частички пыли.

Обратите внимание! Роликовая сварка с использованием конденсаторов применяется в промышленности. Но особенно часто к ней прибегают при производстве изделий вакуумного и мембранного типа.

Ударная

Ударно-конденсаторная сварка осуществляет сваривание отдельных металлических компонентов, которые формируют цельную конструкцию. Электричество поступает к месту сваривания, оно имеет вид кратковременного удара. Данная технология уменьшает длительность сварных операций до 1,5 м/с.

Как собрать сварное оборудование

Совсем не обязательно приобретать дорогое оборудование его можно сделать своими руками. Если соблюдать все правила и нюансы, то готовая самодельная контактная сварка на конденсаторах выйдет ничем не хуже оригинала, но это позволит существенно сэкономить финансы.

Чтобы сделать конденсаторный сварочный аппарат своими руками стоит подготовить следующие компоненты:

- трансформатор на 220 вольт. Устройство должно иметь мощность 5-20 Вт, а показатель выходного напряжения должен составлять 5В;

- диодные компоненты выпрямительного типа с прямым током — 4 штуки. Показатель мощности — не меньше 300 мА;

- тиристор. В качестве аналога подойдет прибор Т142-80-16, КУ 202 и похожие устройства;

- конденсаторы электролитические;

- резистор переменного типа на 100 Ом;

- трансформатор с мощностью 1000 Вт. Подходящим вариантом будет устройство от микроволновок;

- электроды;

- провод из меди с сечением не меньше 35 мм.кв. — 1 метр;

- переключательные компоненты, предохранители, корпус по желанию.

Чтобы сделать конденсаторную сварку своими руками потребуется схема и описание процесса. Ниже на картинке изображена схема конденсаторного сварочного аппарата, которая потребуется при его сборке.

Главное все собирать четко по схеме. Если все будет выполнено правильно, а все детали будут исправными, то проблем с работоспособностью самодельного сварного оборудования возникнуть не должно. Но все же трудности могут возникнуть с трансформатором. Как было указано выше, можно использовать прибор от микроволновки, его можно недорого купить на рынке с использованными элементами.

В этом деле может потребоваться схема конденсаторной сварки ударного типа от Aka Kasyan.

Однако перед тем как устанавливать, трансформатор переделывается:

- Обязательно удаляются магнитные шунты, убирается вторичная обмотка.

- На свободную область место наматывается 2-5 витков вторичной обмотки. Для этих целей применяется толстый провод из меди.

- При настройке число витков меняется.

Особенности сборки

Схема конденсаторной сварки, собранной своими руками требует соблюдения важных принципов. Важно чтобы все было выполнено строго по алгоритму, только так можно получить качественное и исправное оборудование.

Особенности сборки и работы прибора:

- На начальном этапе сварочные разряды тока должны поступать на область первичной обмотки трансформаторной катушки. Также они должны доходить до диодного моста.

- После на мост поступает сигнал от тиристора. Но перед этим данный элемент необходимо подключить к кнопке, которая подает импульс.

- Чтобы происходило скапливание сварочных импульсов, конденсаторные элементы встраиваются в цепь тиристора. Одновременно с этим конденсатор подключается к диодному мосту и к области первичной обмотки трансформатора.

- Во время включения самодельного оборудования с конденсаторами происходит накапливание электричества, исходящего из розетки. После этого нужно нажать на кнопку, а накопленное электричество в это время передвигается через резистор и тиристор, оно образует импульс.

- После импульс переходит на электрод. Как раз в этот момент требуется остановить подачу электричества к сварному прибору.

Это простая схема конденсаторной точечной сварки своими руками. При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

Если вы решили сделать конденсаторную точечную сварку своими руками, то предварительно рассмотрите ее важные особенности и нюансы. Несмотря на то, что данная технология считается простой, она имеет важные принципы и правила, которые нужно учитывать при ее проведении. Не стоит забывать про принципы, виды и отличительные качества. Также, перед тем как приступать к сооружению самодельного аппарата для сварки, стоит подготовить необходимые элементы.

Интересное видео

Инвертор

Инвертор — устройство для преобразования постоянного тока в переменный

Применяются обычно для питания устройств переменного тока от батарей и сетей постоянного тока, например, автомобильных. Кроме того, инверторы широко используются в компактных блоках сетевого питания, в которых сетевое напряжение выпрямляется, а затем инвертируется в переменное напряжение более высокой частоты. Это позволяет существенно снизить размеры и вес силового трансформатора.

НЕОБХОДИМА КОНСУЛЬТАЦИЯ?

Основным блоком инвертора является коммутатор, с заданной частотой изменяющий полярность подключения нагрузки к источнику постоянного тока, что и создает в нагрузке переменный ток. Кроме коммутатора, инвертор обязательно содержит электронную схему управления коммутатором (в современных приборах реализуемую часто с использованием микропроцессоров), а также может содержать трансформатор для повышения или понижения выходного напряжения, фильтры, приближающие форму выходного напряжения к синусоидальной, а также различные устройства защиты, стабилизации и т.д.

Широкое применение инверторы получили в электросварке. Сварочные установки, использующие инверторы, по сравнению с традиционными трансформаторными, имеют существенные преимущества – компактность, малый вес, более гибкое управление сварочным процессом и т.д. Сварочные аппараты постоянного тока – а именно такими и является большинство из сварочных устройств, использующих инверторы, отличаются меньшими пульсациями сварочного тока, так как отфильтровать высокочастотные пульсации с помощью дросселя и конденсатора легче, чем низкочастотные пульсации после традиционного сварочного трансформатора и диодного выпрямителя. Кроме того, использование инверторных установок позволяет сэкономить электроэнергию, так как небольшой вес позволяет расположить преобразователь непосредственно вблизи места проведения работ, и исключить тем самым выделение энергии на длинных подводящих проводах. По некоторым оценкам, экономия при сварке больших конструкций может достигать 50% и более.

Упрощенная принципиальная схема источника питания сварочного аппарата с использованием инвертора, а также типичные осциллограммы напряжения в различных ее точках приведены на рисунке.

Перед подачей на инвертор сетевое напряжение выпрямляется и сглаживается фильтром, состоящим из дросселя и накопительного конденсатора C1. Напряжение на выходе выпрямителя пульсирует с частотой 300 Гц при питании его от трех фаз (как это изображено на схеме) и 100 Гц при питании от одной фазы. Эти пульсации частично сглаживаются дросселем, но ток на его выходе остается пульсирующим. Накопительный конденсатор заряжается в те интервалы времени, когда этот ток близок к максимальному, и разряжается, питая инвертор, в остальное время. Величина емкости накопительного конденсатора должна быть достаточной для обеспечения максимального тока, потребляемого инвертором, который, в свою очередь, определяется максимальным сварочным током и коэффициентом трансформации трансформатора Т. Коммутатор инвертора на транзисторах VT1 и VT2 переключает полярность тока в первичных обмотках трансформатора с частотой от единиц до десятков килогерц. Трансформатор Т понижающий, он понижает напряжение до 50 – 80 В (амплитудного значения) в режиме холостого хода, и, соответственно, повышает ток в рабочем режиме. На выходе переменный ток высокой частоты сглаживается фильтром L2 C2. Емкость конденсатора C2 значительно меньше C1, так как частота пульсаций на нем значительно выше.

Важно: конденсаторы являются существенными элементами инверторов, и подбор их характеристик прямо влияет на эффективность и работы устройства.

НЕОБХОДИМА КОНСУЛЬТАЦИЯ?

Самодельная сварка на конденсаторах: схема и описание аппарата

Способ соединения металлических деталей с помощью электросварки способствовал развитию технического прогресса в области машиностроения, строительства и других отраслей народного хозяйства. Конденсаторная сварка, как разновидность такого способа соединения деталей, стала применяться в Советском Союзе в конце тридцатых годов 20-го века.

Конденсаторная сварочная установка GX 1095

Что такое конденсаторная сварка (КС)

Для того чтобы соединить между собой две заготовки малой толщины электродуговой сваркой, нужно очень постараться. Электрическая дуга легко прожигает тонкий металл. Требуется тщательно подбирать силу тока, диаметр электрода, род тока и т.д.

Кстати! Цветные металлы (алюминий или медь) вообще дуговой электросваркой без специальных аппаратов друг к другу не приварить.

Технологические особенности

Технология, при которой место соприкосновения двух соединяемых металлов подвергается механическому усилию сжатия и последующему нагреву в результате пропускания электротока, называется контактной сваркой.

Контактная сварка

Конденсаторная сварка (КС) представляет одну из разновидностей подобной технологии с использованием аккумулированной энергии. Основное её отличие – кратковременная подача тока на стык, обусловленная временем разряда конденсаторов.

Внимание! Источником энергии электрического тока, проходящего через место контакта, служат конденсаторы, имеющие большую ёмкость. Разряжаясь через сварочную зону, они расплавляют металлы.

Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта. Этим обеспечивается устойчивое качество соединения деталей в местах стыка.

Используемое оборудование

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора позволяет регулировать напряжение заряда и ток разряда. Использование при разряде понижающего трансформатора даёт увеличение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования теплового поля непосредственно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. При необходимости токи увеличивают до 1,2 кА (при U = 60 V) и воздействуют на детали до 0,6 с.

Трансформаторная и безтрансформаторная схемы КС

Основные приёмы

Соединение двух металлов с помощью КС можно выполнять несколькими способами. К ним относятся следующие категории подобной технологии:

- точечная – применяется для сопряжения элементов, у которых большая разница в толщине материала (лист и шпилька), а также используется для выполнения электровакуумных электронных изделий и в точном приборостроении;

- шовная или роликовая – с помощью такой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а место соединения являет собой сплошной шов;

- стыковая – разряд сначала оплавляет концы заготовок, потом их прижимают (метод оплавления), или ток подают в момент соприкосновения поверхностей (метод сопротивления).

Информация. Метод оплавления требует обязательного наличия выступа на привариваемых деталях. Это цилиндр диаметром 0,6-0,8 мм и высотой 0,55-0,75 мм. Такой выступ позволяет точно позиционировать место сварки и гарантировать устойчивую дугу горения по всей поверхности при разряде конденсатора.

Основные преимущества

К плюсам КС можно отнести следующие моменты:

- прочность места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узкий сектор температурного воздействия;

- отсутствие всплесков нагрузки в сети питания при наличии больших сварочных токов.

Некоторые недостатки

Наличие специальных сварочных устройств и дополнительного оборудования, лимит на применение больших сечений могут вполне считаться минусами подобной технологии.

Разновидности

Каждая из рассматриваемых разновидностей КС применяется в зависимости от того, какой результат нужен.

Точечная конденсаторная сварка

Соединение заготовок осуществляют в определённых точках (отдельных местах), это регламентировано ГОСТ 15878-79.

Структура и границы такой точки зависят от следующих параметров:

- геометрических поверхностных характеристик электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Такой вид КС отлично подходит для работы с листовыми или профильными заготовками, при этом они накладываются друг на друга внахлёст.

Типы точечных соединений

Роликовая конденсаторная сварка

Другое её название – шовная. Представляет собой непрерывный ряд из перекрывающих друг друга точек. Токопроводящие электроды в виде роликов выполняют шов при прокатке через них наложенных внахлёст заготовок.

Внимание! Расположение электродов при точечной и роликовой КС может быть, как одностороннее, так и двухстороннее.

Подобную сварку используют для производства различных ёмкостей: баков, канистр, сосудов и т.д.

Схема роликовой сварки с разрезом шва

Стыковая конденсаторная сварка

Сварку оплавлением при таком способе получают при медленном приближении деталей, на которые подаётся ток. При соприкосновении двух поверхностей в зонах микроконтактов получается взрывное оплавление из-за возникновения в этих местах высокой плотности тока.

Важно! Магнитное поле выталкивает наружу кипящий металл, а сдавливание заготовок способствует образованию шва.

Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали.

Несложные заготовки сращивают, пользуясь способом сопротивления, прижимая друг к другу и пропуская через них ток. В результате чего металлы в месте соприкосновения становятся пластичными, и происходит их осадка. Обязательна предварительная подготовка мест контакта.

Конденсаторная сварка своими руками

В домашних условиях, когда возникает необходимость соединить медные или алюминиевые детали, это можно сделать с помощью самодельной конденсаторной сварки. Для правильной работы с различными металлами нужно опираться на графики их сварочных температур.

Графики температур сварки для металлов

Работа подобных схем основана на следующем принципе:

- напряжение сети понижается трансформатором и выпрямляется с помощью диодного моста;

- выпрямленное напряжение накапливается на конденсаторе большой емкости, включенном в диагональ диодного моста;

- в цепь через тиристор подключаются рабочие электроды;

- при кратковременной подаче напряжения на управляющий электрод тиристора последний открывается, и конденсатор разряжается через электроды на место сварки.

Необходимо сильно прижать свариваемые поверхности с помощью струбцины и прикоснутся к ним электродами, нажав на кнопку разряда.

Схема при КС

Конденсаторная точечная сварка своими руками схема которой подбирается индивидуально, может содержать в себе батарею конденсаторов для увеличения емкости.

Схема самодельной конденсаторной сварки

К сведению. Если включить вместо обычного трансформатора в цепь самоделки автотрансформатор, то можно выполнять регулировку напряжения на выходе, тем самым меняя величину сварочного тока. Главное, чтобы тиристор был рассчитан на его максимальное значение.

Применять подобную сварку можно для сваривания между собой и ремонта литиевых аккумуляторов, например, 18650.

Требования к конденсаторной сварке

Самодельный аппарат должен включать в себя как минимум два узла:

- источник импульсов;

- сварочный блок.

При этом желательно организовать регулировку сварочных режимов и защиту схемы. В домашних условиях при выполнении работ необходимо выполнять ряд условий. Основные моменты, на которые следует обратить внимание, следующие:

- обеспечение достаточной мощности давления и качественного контакта в момент воздействия импульса тока;

- гарантирование короткого промежутка времени (до 0,1с.) для разряда и максимально малого времени заряда конденсаторов и достаточной временной выдержки для остывания расплава;

- размер точки прикосновения электрода обязан быть в два раза больше самой тонкой из заготовок.

Не стоит забывать! Места сварки обязательно очищать от грязи, ржавчины и окислов.

Процесс конденсаторной сварки

Конструкции контактного блока

У изготовленной конденсаторной сварки своими руками схема и описание могут быть разными, но контактный блок в основном одинаковый. Этот узел отвечает за фиксацию или перемещение по сварной плоскости рабочих электродов. В домашних условиях это простая фиксация при помощи различных зажимов или винтов. Ими же регулируется степень сжатия. Обычно один из электродов (нижний) закрепляется статично. Он имеет размеры: сечение – 5-8 мм, длину – 10-20 мм. Подвижный электрод крепится на верхней площадке и имеет горизонтальную степень свободы.

Совет. В качестве электродов допустимо брать толстую омеднённую проволоку или медный пруток. Узел прижима деталей и узел подачи токового импульса должны быть изолированы друг от друга.

Особенности работы самодельного агрегата

Самодельная контактная сварка на конденсаторах должна обеспечивать стабильные параметры:

- величины тока импульса;

- входного напряжения;

- длительности подачи импульса;

- достаточную мощность для работы с заданным диаметром электродов.

Правильно собранный и отрегулированный аппарат не должен по своим характеристикам отличаться от заводских моделей. При производстве работ необходимо соблюдать технику безопасности и защиту от искр и ультрафиолета.

Конденсаторная сварка – незаменимая вещь в гараже любого радиолюбителя или автовладельца. Независимо от того, каким аппаратом пользоваться, самодельным или заводского производства, простота и качество работы будут только радовать.

Видео

Сварка своими руками | Сварка своими руками

Cегодня поговорим о сварочных аппаратах. Кто-то уже практикуется и занимается сваркой вовсю, а кто-то еще только собирает деньги, чтобы ее приобрести. Хотя есть еще один вариант – собрать сварку своими руками.

Что нужно для элементарного сварочника: как минимум трансформатор. Задача состоит в том, чтобы подать напряжение на первичную обмотку и получить на вторичной многократно увеличенный ток и меньшее напряжение.

Рассмотрим схему простого сварочного аппарата постоянного тока. Рис.1.

Рис.1

Схема имеет свои достоинства и недостатки, но она очень проста в отличие от схемы современного инвертора Чтобы собрать последний необходимы серьезные знания и оборудование, а чтобы собрать сварочник по приведенному рисунку – достаточно просто желания и возможность купить элементы.

На рис.1 показаны

• сердечник, на который мотается первичная и вторичная обмотки;

• диодный мост из четырех диодов;

• дроссель;

• конденсатор (на любителя) подключен параллельно с дугой. Так делать не следует, потому что конденсатор накапливает энергию и в процессе поджига дуги, она будет «клацать». Если в схему ввести резистор на 10 W сопротивлением 1-2 Ом, это позволит уменьшить ток зарядки/разрядки. В результате и конденсатор останется цел и электрод залипать не будет.

Какие бывают трансформаторы для сварочных аппаратов:

- Можно взять тор. Такой вот «бублик» как показано на фото. КПД у него 100%, габариты небольшие, на первый взгляд одни плюсы, но не все так просто. Тороид мотать сложнее, чем Ш-образный трансформатор, который имеет всего одну катушку, на которую мотаются все обмотки. Или двухкатушечный трансформатор, который правда имеет КПД поменьше.

Итак, допустим, Вы собрали трансформатор и получили 50В на его выходе (см рис.1), подсоединили диодный мост, дроссель, конденсатор и т.д. по схеме. «Чиркаем» электродом, зажигаем дугу – и получаем ток 150 … 200А. И хорошо, скажете Вы, но не так все просто! Берет-то наш трансформатор из розетки слишком много… Например, при токе 100А на вторичной обмотке мы будем тянуть 5кВт (≈25А) из домашней розетки. Если утром и даже

днем такой вариант может и пройти, то вечером будут сюрпризы, потому что к вечеру напряжение начинает просаживаться, соответственно, свет начинает «моргать» — и ждите недовольных соседей к себе в гости.

50В на выходе мы получили переменного тока, чтобы его выпрямить, подключается диодный мост, который срезает отрицательную кривую тока и перебрасывает его в положительную систему ординат без потери мощности.

Дроссель служит для подавления пульсаций (сглаживания «рывков» тока). Он накапливает энергию и делает ток более «постоянным», соответственно дуга будет гореть более плавно, без рывков. Он накапливает энергию и превращает ток в более «постоянный», что позволит дуге гореть более плавно, без рывков. У данного дросселя, кроме R индукции есть активное сопротивление, благодаря чему наблюдается некоторое падение напряжения. «На холостом ходу» конденсатор заряжается «на корень из двух»: если на вторичной обмотке 50В, на конденсаторе будет около 70в. В сварке он не участвует, но зато облегчает поджиг дуги, тем более если попался ржавый металл, который нужно «пробить».

Теперь о том, как разгрузить электрическую систему дома. Можно поставить балластный резистор (сопротивление), что уменьшит ток, который проходит по цепи, но на нем выделится тепло, которое будет греть улицу. Нам такое не выгодно. При токе 100А получится двухкилловатный обогреватель.

Для того, чтобы потери были меньше, и соседи не ругались, нужно уменьшить потребление. Как этого добиться?

При жесткой ВАХ наматывается первичная обмотка как это показано на рис.2. (две половинки образуют полную обмотку 220В.) Сверху на нее наматывается вторичная и соединяется с предыдущей параллельно или последовательно.

Рис.2

Либо мы наматываем обмотки тонким проводом и соединяем их параллельно, но с большим числом витков, либо толстым проводом и соединяем последовательно. (Рис.3).По сути, получаем одно и тоже в обоих случаях: жесткую ВАХ, когда на одной катушке у нас намотана половинка первички и половинка вторички. Для сварочного аппарата такой транс НЕ ГОДИТСЯ!

Рис.3

Можно установить дроссель на выходе, но это как «костыль».

Лучше возьмите двухкатушечный трансформатор. Чем больше расстояние между его обмотками (насколько они сильно разнесены), тем меньше получаемый ток. Но можно пойти еще на одну «хитрость»: накрутить часть вторичной обмотки поверх первичной – за счет этого снизятся потери и увеличится ток на выходе. Понятно, что потери на катушках будут разными и один участок будет жестко связан по напряжению, а 2-й получится «плавающий». По этому принципу можно построить регулировку сварного тока. Накручивается первичная обмотка как есть, потом вторичная 60-65%, а остаток ее доматывается на «первичку». Такой аппарат имеет пологопадающую ВАХ. Чем она хороша. Так как варить Вы будете не самим трансформатором, а подключив к нему выпрямитель и дроссель, нужно компенсировать потери. Если характеристика крутопадающая то, например, со 100А на выходе получится 60А, если пологопадающая – потери компенсируются (можно выбирать из более широкого ассортимента электродов, использовать прямую и обратную полярность).

При поиске элементов учитывайте, что диоды нужно использовать на ток минимум 100А, но лучше 200А, поставьте их на радиаторы. Опыт показывает, что «привинчивание» дешевых китайских мостиков на 50А оправдано. Только если на выходе нужно получить 200А, таких мостов нужно цеплять не 4 шт, а не менее 8шт. Если вы возьмете с запасом, только тогда все будет хорошо работать.

Дроссель можно накрутить практически на любом подходящем магнитопроводе, главное чтобы у него была площадь поперечного сечения не менее 10 кв. см. Если взять 20 кв. см – это будет даже лучше имеди мотать нужно будет меньше. Нужно так же выполнить следующее условие: сердечник не должен быть полностью замкнутым.

Величиной зазора дросселя определяется его индуктивность. С малым зазором он хорошо будет работать на малых токах, если увеличивать – получится легкая сварка на больших токах. Поэтому нужно искать компромисс.

Рассмотрим еще несколько схем для «пытливых умов»

Рис.4

На рис.4 используется трансформатор с жесткой характеристикой. Выходное напряжение у него 36В. Здесь устанавливается конденсатор, который увеличивает напряжение до 45В и позволяет зажечь дугу. В обязательном порядке должен стоять резистор. На схеме не показан дроссель, но поставить его нужно в любом случае, потому что с ним варить гораздо приятней и удобней.

На рис. 5 показана схема продвинутого сварАппа. Здесь используется свойство резонанса. То есть получаем «LC-контур»: индуктивность вторичной обмотки и емкость последовательно включенных конденсаторов. А замыкается это все на дуге. Получается трансформатор относительно малых габаритов и высокая мощность.

Рис.6

Зверя этого собрать – задача интересная, но очень затратная! Конденсаторы С1-С20 дорогие. Если поставить какой-нибудь шлак, такой как Chang он вылетит сразу же, а хороший кондер типа JAMICON или JAVA — стоят денег. Обращайте внимание на наличие жестких выводов.

Если на вторичной обмотке трансформатора напряжение будет, допустим 30-40В, то нужно брать кондеры по схеме на U в 1,5 -2 раза больше. Если не соблюдать это условие конденсаторы пробъет и они сгорят.

Есть схема тиристорного регулятора (Рис. 7), у него наматывается первичная обмотка, вторичная и обмотка управления. Так же используется по паре мощных тиристоров и диодов. Обмотка III рассчитана на U от 30В до 40В, ток около 1 А.

Рис.7 Щелкните по картинке , чтобы открыть

Резистор R1 предназначен подстройки сварочного тока, т.е. если нужно задать минимальный диапазон. R2 работает как основной (тоесть R1 можно убрать).

R3 ограничивает ток управления тиристорами.

Стабилитрон V06 можно ставить как отечественного, так и импортного производства.

Вместо тиристора КУ101 можно брать 202-й, начинающийся практически с любой буквы.

Диоды КД209 можно заменить на любые на ток до 1 А

Управление углом открытия тиристора регулируется мощность: чем меньше он открыт, тем меньше ток на выходе. Если открыть тиристоры полностью, они будут работать как диоды и получится полноценный диодный мост – сварка при таком условии будет проходить хорошо, но если мощность уменьшить больше чем на половину – пульсации тока увеличатся, и варить будет довольно трудно. Поэтому в схему лучше добавить дроссель.

| Сварочный ток |

Сварочные аппараты установка конденсаторов что дает. Сварочный аппарат на конденсаторах своими руками

Попал мне в руки китайский сварочный полуавтомат Vita (в дальнейшем буду называть просто ПА), в котором сгорел силовой трансформатор, просто знакомые попросили отремонтировать.

Жаловались на то, что когда ещё работал, то им невозможно было что-то сварить, сильные брызги, треск и т.д. Вот решил я его довести до толку, и заодно поделится опытом, может, кому то пригодится. При первом осмотре я понял, что трансформатор для ПА был намотан не правильно, поскольку первичная и вторичная обмотки были намотаны отдельно, на фото видно, что осталась только вторичка, а первичка была намотана рядом, (так мне трансформатор принесли).

А это значит, что такой трансформатор имеет круто падающую ВАХ (вольт амперная характеристика) и подходит для дуговой сварки, но не для ПА. Для Па нужен трансформатор с жёсткой ВАХ, а для этого вторичная обмотка трансформатора должна быть намотана поверх первичной обмотки.

Для того чтобы начать перемотку трансформатора нужно аккуратно отмотать вторичную обмотку, не повредив изоляцию, и спилить перегородку разделяющую две обмотки.

Для первичной обмотки я буду использовать медный эмалевый провод толщиной 2 мм, для полной перемотки нам хватит 3,1 кг медного провода, или 115 метров. Мотаем виток к витку от одной стороны к другой и обратно. Нам нужно намотать 234 витка — это 7 слоёв, после намотки делаем отвод.

Первичную обмотку и отводы изолируем матерчатой изолентой. Дальше мотаем вторичную обмотку тем проводом, что мы отмотали раньше. Наматываем плотно 36 витков, шинкой 20 мм2, приблизительно 17 метров.

Трансформатор готов, теперь займемся дросселем. Дроссель не менее важная часть в ПА без которой он не будет нормально работать. Сделан он неправильно, потому что не имеет зазора между двумя частями магнитопровода. Дроссель я намотаю на железе от трансформатора ТС-270. Трансформатор разбираем и берём с него только магнитопровод. Провод того же сечения, что и на вторичной обмотке трансформатора мотаем на один крен магнитопровода, или на два последовательно соединив концы, как вам нравится. Самое главное в дросселе это немагнитный зазор, который должен быть между двух половинок магнитопровода, достигается это вставками из текстолита. Толщина прокладки колеблется от 1,5 до 2 мм, и определяется экспериментальным путём для каждого случая отдельно.