Как устроен сварочный трансформатор постоянного тока. Какие преимущества дает использование постоянного тока для сварки. Из каких основных элементов состоит схема сварочного аппарата постоянного тока. Как правильно рассчитать и собрать самодельный сварочный трансформатор.

Устройство и принцип работы сварочного трансформатора постоянного тока

Сварочный трансформатор постоянного тока является ключевым элементом современных сварочных аппаратов. Его основная функция — преобразование сетевого напряжения 220-380 В в низкое напряжение 50-80 В, необходимое для устойчивого горения сварочной дуги. Рассмотрим подробнее устройство и принцип работы такого трансформатора:

- Магнитопровод — сердечник из трансформаторной стали

- Первичная обмотка на 220-380 В

- Вторичная обмотка на 50-80 В

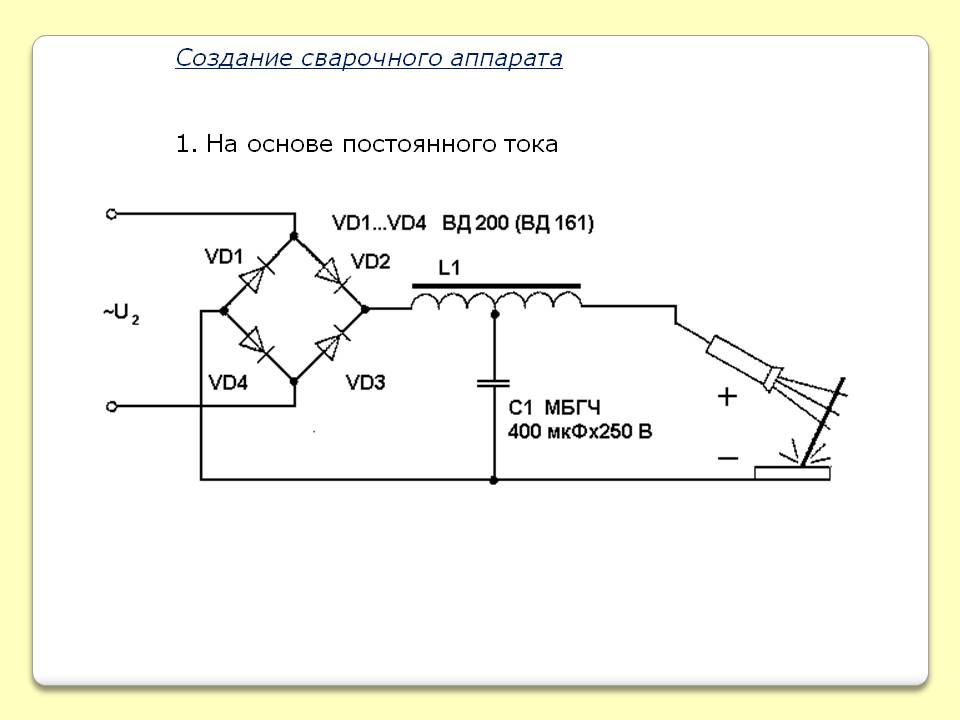

- Выпрямительный блок (диодный мост)

- Сглаживающий конденсатор

Переменный ток из сети поступает на первичную обмотку, создавая переменное магнитное поле в сердечнике. Это поле индуцирует ЭДС во вторичной обмотке. За счет меньшего числа витков вторичной обмотки напряжение понижается, а сила тока возрастает. Выпрямительный блок преобразует переменный ток в постоянный пульсирующий, а конденсатор сглаживает пульсации.

Преимущества сварочных аппаратов постоянного тока

Использование постоянного тока для сварки имеет ряд существенных преимуществ по сравнению с переменным током:

- Более стабильное горение дуги без прерываний

- Меньшее разбрызгивание металла

- Возможность сварки тонкого металла

- Отсутствие характерного треска при сварке

- Возможность сварки в любых пространственных положениях

- Более качественный сварной шов

Эти преимущества обусловлены тем, что при постоянном токе отсутствуют периоды нулевого тока, характерные для переменного. Дуга горит непрерывно, что обеспечивает более стабильный процесс сварки.

Основные элементы схемы сварочного аппарата постоянного тока

Типовая схема сварочного аппарата постоянного тока включает следующие основные элементы:- Понижающий трансформатор

- Выпрямительный блок (диодный мост)

- Сглаживающий конденсатор

- Регулятор сварочного тока

- Силовые клеммы для подключения электрододержателя и массы

- Элементы управления и индикации

Трансформатор понижает сетевое напряжение до 50-80 В. Выпрямительный блок преобразует переменный ток в постоянный. Конденсатор сглаживает пульсации. Регулятор позволяет изменять силу сварочного тока. К силовым клеммам подключаются сварочные кабели.

Расчет и сборка самодельного сварочного трансформатора

При самостоятельном изготовлении сварочного трансформатора важно правильно рассчитать основные параметры:

- Мощность трансформатора (обычно 1-3 кВА)

- Сечение магнитопровода

- Число витков и сечение проводов обмоток

- Параметры выпрямительного блока

- Емкость сглаживающего конденсатора

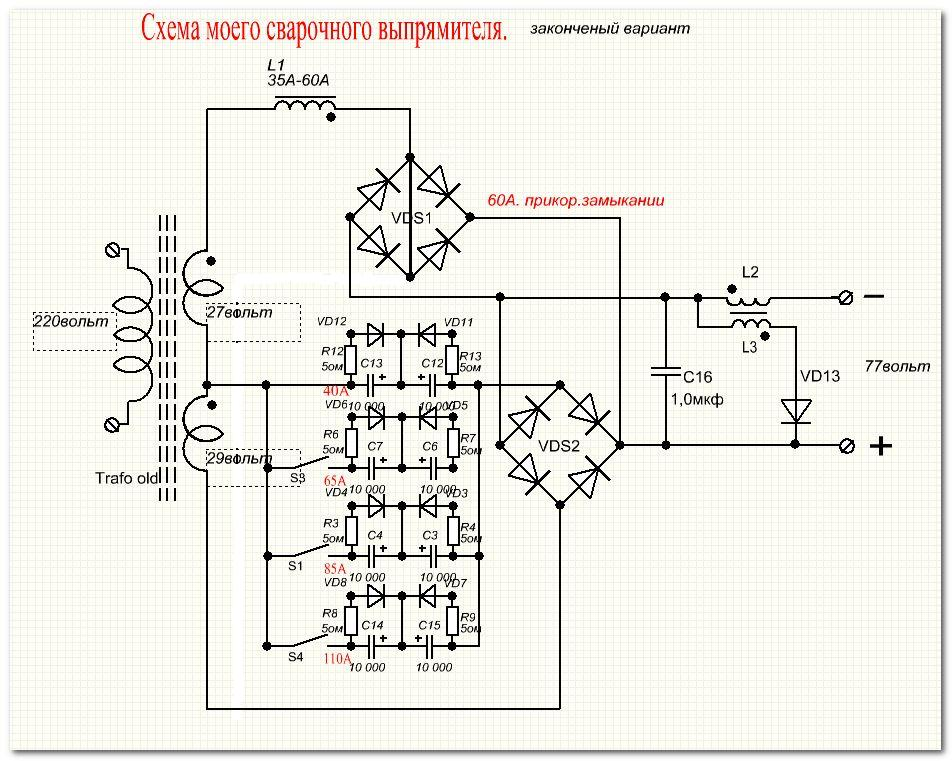

Для намотки вторичной обмотки используется провод большего сечения (15-25 мм2). Число витков обычно составляет 40-60. Выпрямительный блок собирается на диодах с рабочим током 120-160 А. Емкость конденсатора — 2000-6000 мкФ. При сборке важно обеспечить надежную изоляцию и охлаждение силовых элементов.

Особенности работы сварочного трансформатора постоянного тока

Рассмотрим некоторые важные особенности работы сварочного трансформатора постоянного тока:

- Напряжение холостого хода составляет 60-80 В

- Рабочее напряжение дуги — 20-30 В

- Сила сварочного тока регулируется в пределах 50-250 А

- Продолжительность включения обычно не превышает 60%

- Вторичная обмотка работает в режиме короткого замыкания

При коротком замыкании электрода с деталью ток резко возрастает, но затем падает до рабочего значения за счет увеличения длины дуги. Это обеспечивает т.н. «мягкую» характеристику сварочного трансформатора.

Основные неисправности сварочных трансформаторов постоянного тока

При эксплуатации сварочных трансформаторов возможны следующие основные неисправности:

- Межвитковое замыкание в обмотках

- Пробой изоляции обмоток на корпус

- Выход из строя выпрямительных диодов

- Повреждение сглаживающего конденсатора

- Нарушение работы регулятора тока

- Перегрев силовых элементов

Для диагностики обычно проверяют сопротивление и изоляцию обмоток, исправность диодов и конденсатора. При ремонте важно использовать компоненты с нужными параметрами. Регулярное техобслуживание помогает продлить срок службы трансформатора.

Инверторные сварочные аппараты — альтернатива трансформаторным

В современных сварочных аппаратах все чаще применяется инверторная технология вместо классических трансформаторов. Рассмотрим основные особенности инверторных сварочных аппаратов:

- Высокая частота преобразования (20-100 кГц)

- Малые габариты и вес

- Высокий КПД (до 90%)

- Точная регулировка параметров

- Стабильная дуга

- Низкое энергопотребление

Принцип работы инвертора: входное напряжение выпрямляется, затем преобразуется в высокочастотное переменное, которое подается на компактный высокочастотный трансформатор. Это позволяет значительно уменьшить размеры и вес аппарата при сохранении высокой мощности.

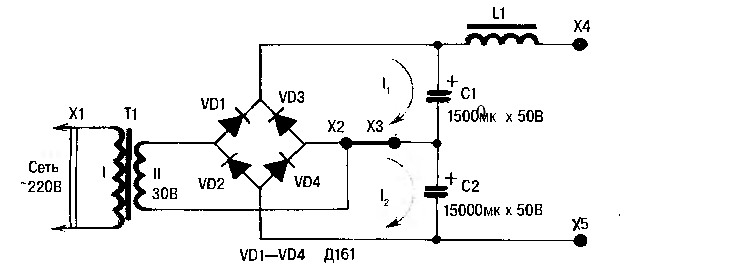

Схема сварочного аппарата постоянного тока

Самодельный сварочный аппарат может прекрасно подойти для выполнения бытовых задач средней сложности. Естественно, с полноценным сварочным инвертором его трудно сопоставить, но небольшие домашние работы такой аппарат выполняет без особых проблем.

Основным преимуществом таких устройств является тот факт, что пользователь самостоятельно решает, какие изменения вносить в конструкцию, преобразуя, таким образом, технические характеристики агрегата, исключая и добавляя разные функции.

Самые примитивные самодельные рабочие сварочные аппараты сделаны в виде трансформатора с рабочей и сетевой обмоткой. Рабочая обмотка, как правило, проектируется с напряжением 45-70 В, а сетевая – с напряжением 220-240 В. Сила тока при этом изменяется за счёт увеличения или уменьшения витков рабочей обмотки.

Что нужно для сборки сварочного аппарата?

Схема сварочного аппарата постоянного тока представляет собой, как правило, корпус старого асинхронного двигателя или понижающего трёхфазного трансформатора.

Блок питания помещается в корпус, который оборудован всеми необходимыми мелочами:

- регуляторами;

- клеммами;

- соединительными разъёмами;

- специальными выключателями;

- переходниками и т. п.

Для удобства переноски и транспортировки, корпус сварочного аппарата можно оборудовать специальными колёсиками или ручками.

Чтобы собрать в домашних условиях сварочный аппарат постоянного тока, необходимо минимум инструментов и оборудования:

- плоскогубцы;

- отвёртка;

- паяльник;

- нож (ножницы), ножовка;

- молоток;

- электродрель;

- винты, шайбы и гайки разных размеров;

- алюминиевые заклёпки и пластины.

ВАЖНО: если вы решили самостоятельно собрать сварочный трансформатор постоянного тока, необходимо ознакомиться с базовыми теоретическими знаниями и навыками, которые касаются момента плавления электрода и горения сварочной дуги, технических характеристик трансформаторов, обмоток сварочного аппарата.

Основные сведения об обмотках сварочного аппарата

В процессе создания проекта своего сварочного агрегата необходимо рассчитывать первичную обмотку с током 25 А. Вторичную обмотку нужно проектировать на 160 А.

Не менее важным моментом является правильный подбор оптимального сечения проводов. Расчёт нужно производить по следующей схеме: на 1 мм2 провода разрешается подача тока не более 10 А. Если провода алюминиевые, ток должен быть уменьшен вообще до 4 А.

Изначально рассчитывается площадь сечения окна железа в см2, а исходя из этого – число витков обмоток. Количество витков обмоток рассчитывается сначала на 1 В (48 делится на площадь сечения окна рабочей площади трансформатора), после чего – для суммарного значения.

Сборка самодельного сварочного агрегата должна производиться только после завершения всех расчётов. Чтобы сварочный трансформатор постоянного тока работал правильно, необходимо добиться правильности расчётов. Если необходимо, нужно вносить частые изменения в характеристики конструкции.

Если необходимо, нужно вносить частые изменения в характеристики конструкции.

Сварочный аппарат своими руками

Сварочный трансформатор является главным элементом любого сварочного устройства (он отвечает за понижение сетевого напряжение до 50-80 В). Схема сварочного аппарата постоянного тока подразумевает максимальную отдачу мощности, из-за чего трансформатор должен спокойно выдерживать подачу тока до 200 А.

Самодельные конструкции сварочных аппаратов очень простые, так как в них отсутствует, как правило, даже дополнительные компоненты для регулировки тока (нет переключателя силы тока). Сила тока регулируется за счёт переключения витков катушек (или других специализированных устройств).

Сварочный трансформатор постоянного тока состоит из магнитопровода (состоит из пластин трансформаторной стали повышенной прочности), первичной и вторичной обмотки. Первичную обмотку обычно изготавливают с отводами, так как это позволяет изменять сварочный ток во время процесса сварки. Если же трансформатор рассчитан на определённый ток, то варить можно сразу после прохода вторичной обмотки.

Если же трансформатор рассчитан на определённый ток, то варить можно сразу после прохода вторичной обмотки.

Не менее важной деталью сварочного трансформатора является магнитопровод, в процессе изготовления которого применяются детали из старых телевизионных трансформаторов или электродвигателей.

Во время сварки важное свойство имеет и эластичность дуги, основным критерием которой является её максимальная длина, при которой дуга может существовать. Дуга может зажигаться и гаснуть до 100 раз в секунду (это зависит от фазового сдвига между током дуги и напряжением на холостом ходу).

Чтобы уменьшить паузы горения, можно повысить напряжение на холостом ходу (не выше уровня 80 В) с помощью включения в цепь дросселей, которые приводят к фазовому сдвигу между напряжением и током.

В таком случае сварочная дуга вообще может гореть беспрерывно, потому, как она будет поддерживаться ЭДС самоиндукцией. А когда дуга более стабильна, сварной шов ложится тоже более ровно.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Самодельный аппарат для сварки на постоянном токе

Преимущества сварочных аппаратов постоянного тока перед их «переменнотоковыми собратьями» общеизвестны. Это и мягкое зажигание дуги, и возможность соединять тонкостенные детали, и меньшее разбрызгивание металла, и отсутствие непровариваемых участков. Даже надоедливого (и, как выяснилось, вредно действующего на людей) треска нет.

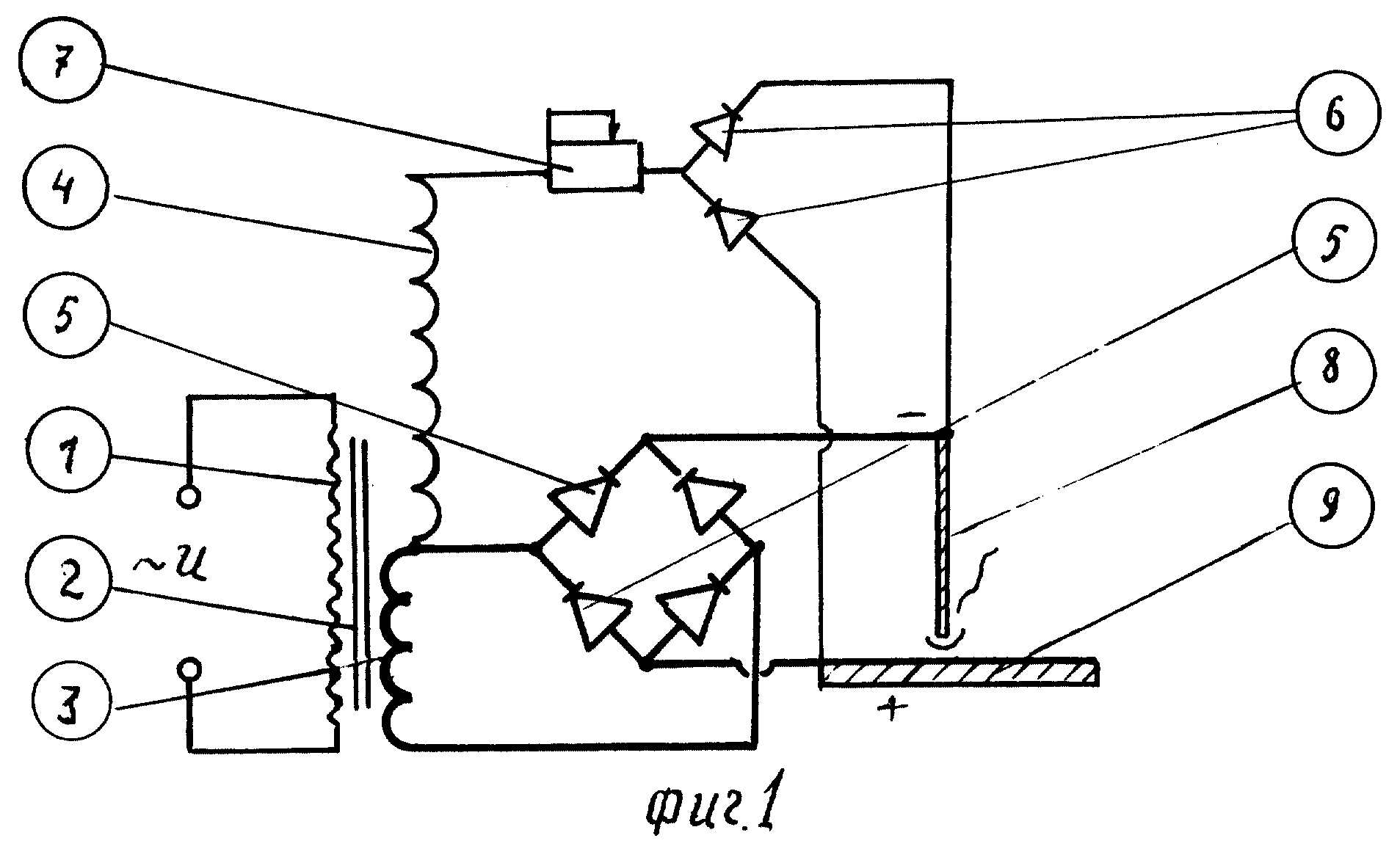

А все потому, что отсутствует главная, присущая сварочным аппаратам переменного тока особенность — прерывистое горение дуги при перетекании синусоиды питающего напряжения через ноль (рис.1).

Рис. 1. Графики, поясняющие процесс сварки на переменном (а) и постоянном (б) токе.

Переходя от графиков к реальным конструкциям, нельзя также не отметить: в аппаратах переменного тока для улучшения и облегчения сварки применяют мощные трансформаторы (магнитопровод — из специального электротехнического железа с крутопадающей характеристикой) и заведомо завышенное напряжение во вторичной обмотке, доходящее до 80 В, хотя для поддержки горения дуги и наплавления металла в зоне сварки достаточно 25-36 В.

Приходится мириться с непомерно большими массой и габаритами аппарата, повышенным расходованием электроэнергии. Снизив же напряжение, трансформируемое во вторичную цепь, до 36 В, можно в 5-6 раз облегчить вес «сварочника», довести его размеры до размеров переносного телевизора с одновременным улучшением остальных эксплуатационных характеристик.

Но как при низковольтной обмотке зажечь дугу?

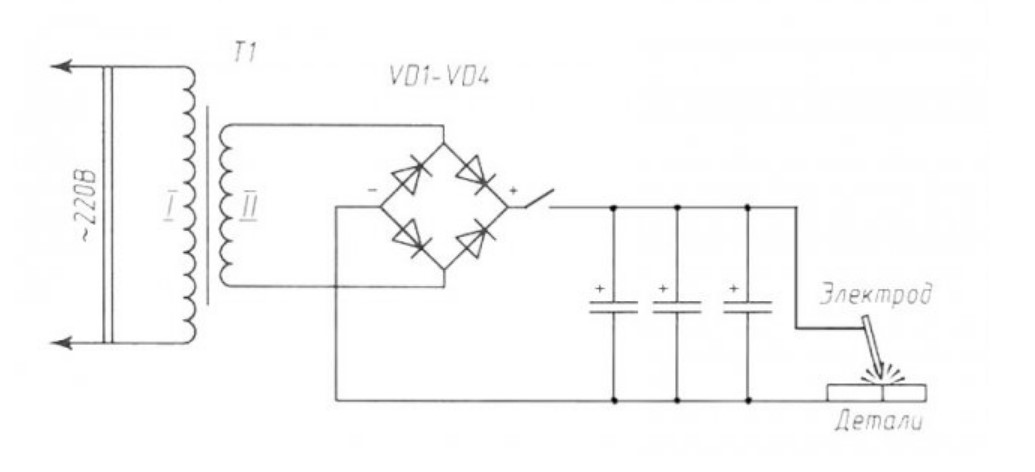

Решением стал ввод во вторичную цепь диодного моста с конденсатором. В результате напряжение на выходе модернизированного «сварочника» удалось увеличить почти в 1,5 раза. Мнение специалистов подтверждено на практике: при превышении 40-вольтного барьера постоянного тока дуга легко зажигается и устойчиво горит, позволяя сваривать даже тонкий кузовной металл.

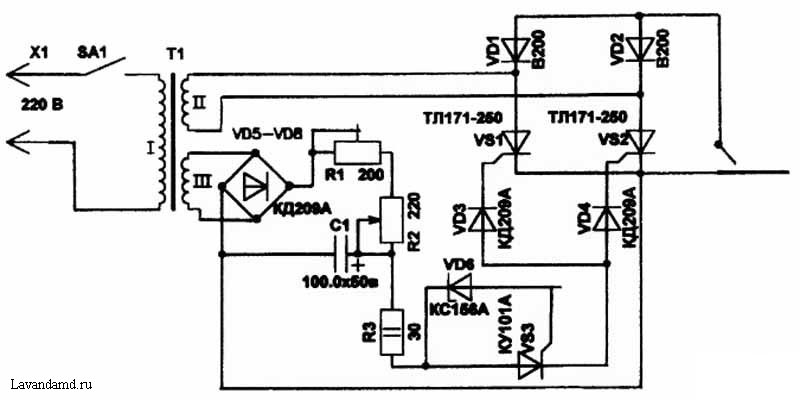

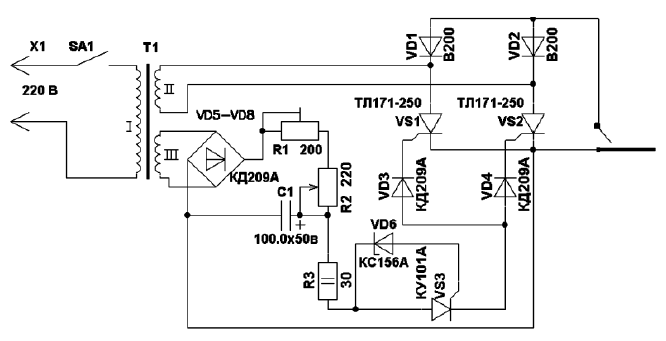

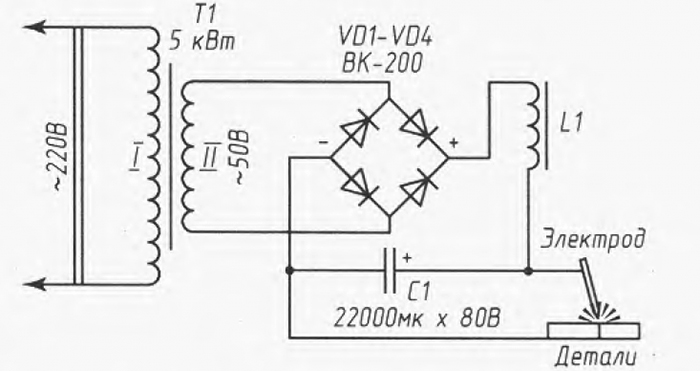

Рис. 2. Принципиальная электрическая схема сварочного аппарата постоянного тока.

Последнее, впрочем, легко объяснимо. С введением в схему большой ёмкости характеристика сварочного аппарата также получается крутопадающей (рис. 3). Создаваемое конденсатором начальное повышенное напряжение облегчает зажигание дуги.

3). Создаваемое конденсатором начальное повышенное напряжение облегчает зажигание дуги.

А когда потенциал на сварочном электроде упадет до U2 трансформатора (рабочая точка «А»), возникнет процесс устойчивого горения дуги с наплавлением металла в зоне сварки.

Рис. 3. Вольт-амперная характеристика «сварочника».

Рекомендуемый автором «сварочник» можно собрать даже в домашних условиях, взяв за основу промышленный силовой трансформатор 220-36/42 В (такие обычно используют в системах безопасного освещения и питания низковольтного заводского оборудования).

Убедившись в целости первичной обмотки, содержащей, как правило, 250 витков изолированного провода сечением 1,5 мм2, проверяют вторичные.

Если их состояние неважное, все (за исключением исправной сетевой обмотки) без сожаления удаляют. А в освободившемся пространстве наматывают (до заполнения «окна») новую вторичную обмотку.

Для рекомендуемого трансформатора мощностью 1,5 кВА это 46 витков медной или алюминиевой шины сечением 20 мм2 с добротной изоляцией.

Причём в качестве шины вполне подойдет кабель (или несколько свитых в жгут изолированных одножильных проводов) общим сечением 20 мм2.

| Диаметр электрода, мм | 1 | 2 | 3 | 4 |

| Ток вторичной цепи,А | 30 | 60 | 120 | 240 |

| Сечение обмотки, м2 | 6 | 12 | 20 | 36 |

| Мощность тр-ра, кВА | 0,6 | 0,9 | 1,5 | 2,6 |

Выпрямительный мост можно собрать из полупроводниковых диодов с рабочим током 120-160 А, установив их на теплоотводы-радиаторы 100×100 мм. Разместить такой мост удобнее всего в одном корпусе с трансформатором и конденсатором, выведя на переднюю текстолитовую панель 16-амперный выключатель, глазок сигнальной лампочки «Вкл.», а также клеммы «плюс» и «минус» (рис.4).

А для подключения к держателю электрода и «земле» использовать по отрезку одножильного кабеля соответствующей длины сечением по меди 20-25 мм2. Что касается самих сварочных электродов, то их диаметр зависит от мощности используемого трансформатора.

Что касается самих сварочных электродов, то их диаметр зависит от мощности используемого трансформатора.

Рис. 4. Самодельный аппарат для сварки на постоянном токе.

И ещё. При испытаниях рекомендуется, отключив аппарат (минут через 10 после сварки) от сети, проверить тепловые режимы трансформатора, диодного моста и конденсатора. Лишь убедившись, что всё в норме, можно продолжить работу. Ведь перегретый «сварочник» — источник повышенной опасности!

Из других требований нелишне, думается, отметить, что сварочный аппарат должен быть укомплектован искросветозащитной маской, рукавицами и резиновым ковриком. Место, где выполняются сварочные работы, оборудуется с учётом требований противопожарной безопасности.

К тому же надо проследить, чтобы рядом не было ветоши, других горючих материалов, а подключение «сварочника» к сети выполнять с соблюдением правил электробезопасности через мощный штепсельный разъём электрощитка на вводе в здание.

В. КОНОВАЛОВ, г. Иркутск. Моделист-конструктор 1998 №4.

Иркутск. Моделист-конструктор 1998 №4.

Что такое сварочный трансформатор?

Трансформатор, встроенный в сварочный аппарат, используется для преобразования входного высокого напряжения или первичной энергии от настенной розетки, обычно от 208 до 600 вольт, при слабом переменном токе (АС) от 15 до 55 ампер. Это преобразуется на стороне вторичной мощности в более низкое напряжение до 80 вольт и диапазон сварочных токов до 1000 ампер переменного тока или более, в зависимости от процесса и оборудования.

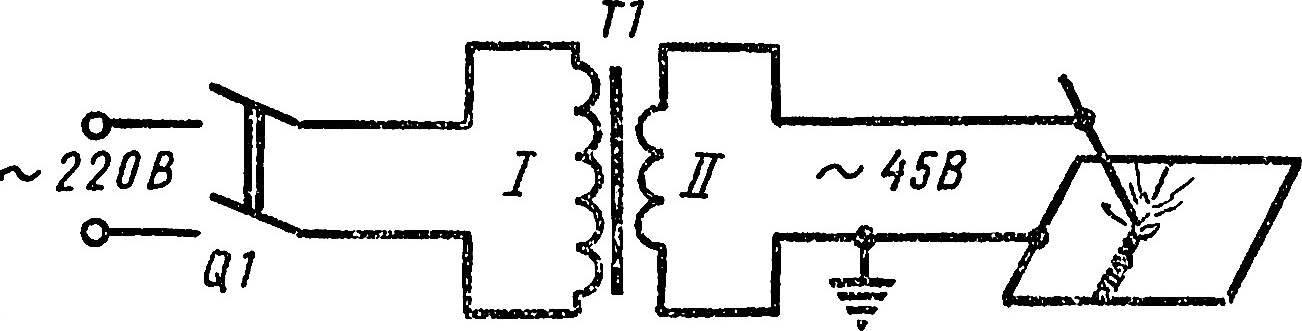

Рисунок 1 показано типичное подключение сварочного аппарата к электродуговой сварке в среде защитного газа (SMAW), иллюстрирующее основной источник питания на первичной стороне и выход на электрододержатель со вторичной стороны трансформатора.

Рис. 1. Схема подключения для типичного процесса дуговой сварки в защитных газах

используйте большое количество витков проводов меньшего сечения (N1 на схеме) и меньшее количество витков больших проводов (N2 на схеме) на вторичной стороне. Это выводит низкое напряжение/более высокий ток в зависимости от соотношения витков или количества витков провода на вторичной стороне, как показано на рис. 9.0005 Рисунок 2.

Это выводит низкое напряжение/более высокий ток в зависимости от соотношения витков или количества витков провода на вторичной стороне, как показано на рис. 9.0005 Рисунок 2.

Рисунок 2. Схема понижающего трансформатора

Провода обмотаны вокруг железного сердечника, который создает магнитный поток от движения электрической энергии через трансформатор. Величина выходной силы тока определяет размер трансформатора. Чем выше выходная сила тока, тем больше трансформатор, и тем тяжелее и больше становится машина. На рис. 3 показан типичный трансформатор, переменный ток высокого напряжения/малого тока входит во входной проводник, а переменный ток низкого/напряжения/высокой силы тока выходит на выходной проводник.

Рисунок 3. Фактический понижающий трансформатор

Первые сварочные аппараты работали только на переменном токе и чередовали положительный и отрицательный электроды до 60 раз в секунду согласно Рисунок 4.

Рисунок 4, Изображение сбалансированной волны переменного тока выбор полярности. Для достижения выхода постоянного тока использовался выпрямительный диод согласно 9.0005 Рисунок 5.

Рисунок 5, Типовой диод

Диод работает, пропуская переменный ток через диод, но не позволяя переменному току течь обратно, таким образом создавая постоянный ток (DC). который используется на большинстве сварочных аппаратов сегодня. Эти трансформаторные выпрямители будут использовать ряд диодов в мостовой схеме для генерации постоянного тока на выходе, как показано на рис. 6 . Линейная мощность переменного тока будет проходить через сварочный трансформатор и выходить через ряд выпрямительных диодов в мосту и преобразовываться в плавный выходной постоянный ток.

Рисунок 6. Технология трансформатор-выпрямитель

Сварочный трансформатор для типичных процессов сварки переменным/постоянным током был очень большим и тяжелым, и было сделано много усовершенствований, чтобы уменьшить размер трансформатора. В конце 1970-х годов начали появляться первые сварочные инверторы. Эта инверторная технология была внедрена с рядом преимуществ. Одним из них был способ преобразования входного сигнала высокого напряжения/низкого тока в выходной сигнал низкого напряжения/высокого тока, что позволило бы уменьшить размер и вес сварочного трансформатора. На рис. 7 показано, как технология инвертора работает внутри источника питания.

В конце 1970-х годов начали появляться первые сварочные инверторы. Эта инверторная технология была внедрена с рядом преимуществ. Одним из них был способ преобразования входного сигнала высокого напряжения/низкого тока в выходной сигнал низкого напряжения/высокого тока, что позволило бы уменьшить размер и вес сварочного трансформатора. На рис. 7 показано, как технология инвертора работает внутри источника питания.

Рисунок 7. Схема инверторной технологии

Инверсионная технология противоположна выпрямлению, процесс инверсии преобразует постоянный ток в переменный ток высокой частоты с использованием импульсного типа регулирования, состоящего в основном из транзисторных устройств.

Переключение токов выполняется на высоковольтной первичной входной стороне трансформатора, а не на более традиционной вторичной выходной стороне, как описано выше. На рисунке 7 показано, как высокое переменное напряжение поступает и преобразуется в постоянное, переключается на высокочастотный пульсирующий прямоугольный переменный ток, а затем «преобразуется» в низковольтный и сильноточный выпрямленный постоянный ток на выходе. Именно так многие сварочные аппараты сегодня используют эту инверторную технологию, которая снижает потребность в очень больших и тяжелых сварочных трансформаторах и, таким образом, значительно уменьшает размер и вес оборудования.

Именно так многие сварочные аппараты сегодня используют эту инверторную технологию, которая снижает потребность в очень больших и тяжелых сварочных трансформаторах и, таким образом, значительно уменьшает размер и вес оборудования.

Эта технология также снижает количество энергии (электроэнергии), используемой инверторной технологией, по сравнению со старыми трансформаторно-выпрямительными машинами.

Билл Экклс, вице-президент PPC and Associates

WTC — процесс контактной точечной сварки

| |

|

|

|||||||||||||||

| Главная Продукция компании & Решения Сервис & Поддержка Учебный центр Новости Юридическая информация Свяжитесь с нами Войти | |||||||||||||||

|

|

|||||||||||||||

|

|

|||||||||||||||

|

|||||||||||||||

|

|

|||||||||||||||

|

. |

Сила

частота на первичной обмотке трансформатора 50/60

Гц при номинальном первичном напряжении 220В, 380В,

480В или 600В. Мощность трансформатора

контролируется инверсно-параллельными тиристорами в сварочном

контроль. Вторичное напряжение варьируется от 3 вольт

до 30 вольт в зависимости от соотношения витков

между первичной и вторичной обмотками. Там

на вторичной обмотке подключены диодные блоки

трансформатор. Трансформатор выше представляет собой

Полноволновой мост с центральным отводом. Поскольку ток на

вторичное не чередуется между положительным и

отрицательные импульсы, индуктивный импеданс становится

незначительный.

Сила

частота на первичной обмотке трансформатора 50/60

Гц при номинальном первичном напряжении 220В, 380В,

480В или 600В. Мощность трансформатора

контролируется инверсно-параллельными тиристорами в сварочном

контроль. Вторичное напряжение варьируется от 3 вольт

до 30 вольт в зависимости от соотношения витков

между первичной и вторичной обмотками. Там

на вторичной обмотке подключены диодные блоки

трансформатор. Трансформатор выше представляет собой

Полноволновой мост с центральным отводом. Поскольку ток на

вторичное не чередуется между положительным и

отрицательные импульсы, индуктивный импеданс становится

незначительный. При определении размера трансформатора

необходимо для конкретной сварочной задачи, один первый

определяет требуемый выходной ток для сварки,

затем определяет напряжение, необходимое для нажатия

ток через сопротивление инструментов и

заготовки. Только сопротивление инструмента и заготовок должно

учитывать при определении требуемого напряжения

так как индуктивный импеданс поддерживается только

во время первого цикла или около того.

При определении размера трансформатора

необходимо для конкретной сварочной задачи, один первый

определяет требуемый выходной ток для сварки,

затем определяет напряжение, необходимое для нажатия

ток через сопротивление инструментов и

заготовки. Только сопротивление инструмента и заготовок должно

учитывать при определении требуемого напряжения

так как индуктивный импеданс поддерживается только

во время первого цикла или около того.  Сварщики постоянного тока. На графике показаны два цикла времени

период. Обратите внимание, что между импульсами одинаковой полярности

что есть время, когда ток равен нулю. Это

иногда называют периодом «межциклового охлаждения».

Поскольку импульсы постоянного сварочного тока остаются одинаковыми

полярность, индукция снижена, следовательно, эта мощность

передача используется для очень больших контурных сварочных систем.

Сварщики постоянного тока. На графике показаны два цикла времени

период. Обратите внимание, что между импульсами одинаковой полярности

что есть время, когда ток равен нулю. Это

иногда называют периодом «межциклового охлаждения».

Поскольку импульсы постоянного сварочного тока остаются одинаковыми

полярность, индукция снижена, следовательно, эта мощность

передача используется для очень больших контурных сварочных систем.