Как работает конденсаторная сварка. Какие преимущества у этого метода. Как собрать аппарат для конденсаторной сварки своими руками. На что обратить внимание при сборке и использовании.

Что такое конденсаторная сварка и в чем ее особенности

Конденсаторная сварка — это разновидность контактной точечной сварки, при которой энергия для нагрева и расплавления металла в зоне сварки накапливается в конденсаторах. Это позволяет получить очень короткий и мощный импульс тока.

Основные особенности конденсаторной сварки:

- Очень короткое время сварки — от долей до нескольких миллисекунд

- Высокая плотность энергии в зоне сварки

- Возможность сваривать тонкие и небольшие детали

- Минимальный нагрев деталей за пределами сварной точки

- Возможность сваривать разнородные металлы

Принцип работы конденсаторной сварочной машины

Принцип работы аппарата для конденсаторной сварки заключается в следующем:

- Конденсаторы заряжаются от источника питания до заданного напряжения

- При нажатии на кнопку конденсаторы разряжаются через первичную обмотку сварочного трансформатора

- Во вторичной обмотке трансформатора возникает мощный импульс тока, который проходит через детали

- За счет выделяемого тепла металл в точке контакта расплавляется и детали свариваются

Весь процесс занимает доли секунды, поэтому нагрев деталей минимален.

Преимущества конденсаторной сварки перед другими методами

Конденсаторная сварка имеет ряд важных преимуществ по сравнению с другими методами сварки:

- Возможность сваривать тонкие детали без прожога

- Минимальная зона термического влияния

- Отсутствие видимых следов сварки

- Высокая производительность

- Простота автоматизации процесса

- Экономичность и энергоэффективность

Благодаря этим преимуществам конденсаторная сварка широко применяется в электронике, приборостроении, ювелирном деле и других отраслях.

Области применения конденсаторной сварки

Основные области применения конденсаторной сварки включают:

- Сварка тонколистовых металлов

- Приварка выводов и контактов в электронике

- Сварка мелких деталей в приборостроении

- Ремонт ювелирных изделий

- Сварка элементов аккумуляторных батарей

- Приварка шпилек и метизов

Конденсаторная сварка позволяет соединять как однородные, так и разнородные металлы, включая сталь, медь, алюминий, титан и их сплавы.

Как собрать аппарат для конденсаторной сварки своими руками

Собрать простой аппарат для конденсаторной сварки можно своими руками. Для этого потребуются следующие компоненты:

- Сварочный трансформатор

- Блок конденсаторов большой емкости

- Тиристор или мощный транзистор

- Диодный мост

- Резисторы, кнопки, провода

- Электроды и держатель электродов

Схема сборки аппарата выглядит следующим образом:

- Собирается выпрямитель на диодном мосту

- К выпрямителю подключается блок конденсаторов

- Параллельно конденсаторам подключается первичная обмотка трансформатора через тиристор

- К вторичной обмотке подключаются электроды

- Добавляется схема управления тиристором

При сборке важно соблюдать меры безопасности, так как в схеме присутствуют высокие напряжения.

На что обратить внимание при сборке конденсаторной сварки

При самостоятельной сборке аппарата для конденсаторной сварки следует учитывать несколько важных моментов:

- Емкость конденсаторов должна быть достаточной для получения мощного импульса

- Тиристор или транзистор должны выдерживать большие токи

- Важно обеспечить надежную изоляцию токоведущих частей

- Необходимо предусмотреть защиту от короткого замыкания

- Желательно добавить регулировку мощности импульса

Правильно собранный аппарат позволит выполнять качественную сварку тонких деталей в домашних условиях.

Техника безопасности при работе с конденсаторной сваркой

При работе с аппаратом конденсаторной сварки необходимо соблюдать следующие правила безопасности:

- Использовать защитные очки и перчатки

- Не прикасаться к электродам и свариваемым деталям во время работы

- Обеспечить хорошую вентиляцию рабочего места

- Не допускать попадания влаги на аппарат

- Отключать питание аппарата, когда он не используется

Соблюдение этих простых правил позволит безопасно использовать конденсаторную сварку в домашних условиях.

Заключение

Конденсаторная сварка — эффективный метод соединения тонких металлических деталей. Собрать простой аппарат можно своими руками, что позволит выполнять многие работы в домашних условиях. При правильной сборке и соблюдении техники безопасности конденсаторная сварка станет незаменимым инструментом для любителей и профессионалов.

Простой аппарат для точечной сварки » Сделай сам своими руками

В радиолюбительской практике не часто применяется контактная сварка, но все же бывает. И когда такой случай настает, но нет ни желания, ни времени мастерить хороший и большой аппарат для точечной сварки. Да если и делать его, то потом он будет валяться без дела, так как следующее применение его может и не наступить.Например, вам нужно соединить в цепь несколько аккумуляторных батарей. Соединяются они тонкой металлической лентой, без пайки припоем, так как аккумуляторы вообще не рекомендуют паять. Для таких целей я покажу вам как собрать простой аппарат для точечной контактной свари своими руками минут за 30.

- Нам понадобиться трансформатор переменного тока с напряжением вторичной обмотки 15-25 Вольт. Нагрузочная способность не имеет значения.

- Конденсаторы. Я взял 2200 мкФ – 4 штуки. Можно больше, в зависимости от мощности которую вам необходимо получить.

- Кнопка любая.

- Провода.

- Медная проволока.

- Диодная сборка для выпрямления. Можно так же использовать один диод, для полуволнового выпрямления.

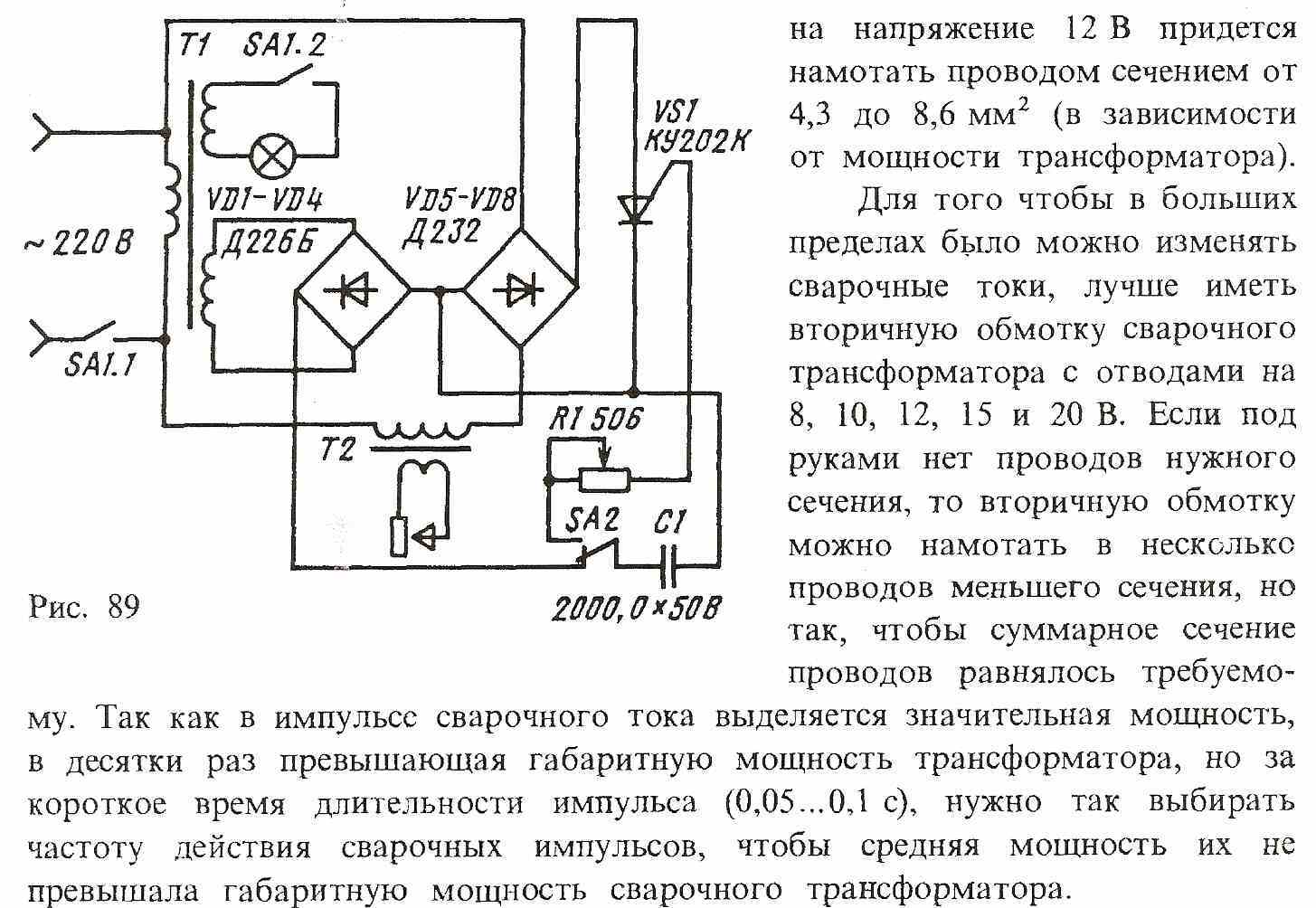

Схема аппарата для контактной точечной сварки

Работа устройства очень проста. При нажатии на кнопку, которая установлена на сварочной вилке, происходит зарядка конденсаторов до 30 В. После этого на сварочной вилке появляется потенциал, так как конденсаторы подключены параллельно вилке. Для того чтобы сварить металлы соединяем их и прижимаем вилкой. При замыкании контактов происходит короткое замыкание, в результате чего проскакивают искры и металлы свариваются между собой.

Сборка аппарата для сварки

Припаиваем конденсаторы между собой.

Делаем сварочную вилку. Для этого берем два отрезка толстой медной проволоки. И припаиваем к проводам, изолируем места пайки изолентой.

Корпусом вилки будет служить алюминиевая трубка с пластиковой заглушкой, через которую будут торчать сварочные вывода. Чтобы вывода не проваливались, сажаем их на клей.

Также сажаем на клей заглушку.

Припаиваем провода к кнопке и прикладываем кнопку к вилке. Все обматываем изолентой.

То есть к сварочной вилке идут четыре провода: два для сварочных электродов и два для кнопки.

Включаем, нажимаем кнопку зарядки. Происходит зарядка конденсаторов.

Измеряем напряжение на конденсаторах. Оно примерно равно 30 В, что вполне приемлемо.

Пробуем сваривать металлы. В принципе терпимо, учитывая то что я взял не совсем новые конденсаторы. Лента держится довольно неплохо.

Но если вам нужно помощнее, то тогда можно доработать схему так.

Первое, что бросается в глаза, так это большее число конденсаторов, что существенно повышает мощность всего аппарата.

Далее, вместо кнопки – резистор сопротивлением 10-100 Ом. Я решил, что хватит с кнопкой баловаться – все заряжается само через 1-2 секунды. Плюс ко всему кнопка не залипает. Ведь ток мгновенного заряда также порядочный.

И третье это дроссель в цепи вилки, состоящий из 30-100 витков толстой проволоки на ферритовом сердечнике. Благодаря этому дросселю будет увеличено мгновенное время сварки, что повысит её качество, и будет продлена жизнь конденсаторов.

Конденсаторы, эксплуатирующийся в таком аппарате контактной сварки обречены на ранний выход из строя, так как такие перегрузки им не желательны. Но их с лихвой хватит на несколько сотен сварочных соединений.

Сморите видео сборки и испытаний

схема и описание точечной контактной сварки

На чтение 10 мин Просмотров 26.6к. Опубликовано

Конденсаторная сварка является одним из видов контактной сварки, которую активно используют в промышленности, а также для выполнения сварных операций своими руками в быту.

Технологическая схема операции следующая: в конденсаторах при их зарядке от выпрямителя осуществляется накопление энергии, которая при разряде трансформируется в тепловую энергию.

С помощью этой энергии и осуществляется соединение кромок металлических изделий. Расскажем, как выполнить конденсаторную сварку своими руками: схема и описание технологии.

Конденсаторная сварка: что это такое

Конденсаторная своими руками была разработана еще в 30-х годах XX века. Сегодня эта технология активно используется предприятиями промышленности и умельцами с целью выполнения бытовых сварных операций.

Особенно популярна такая технология в цехах ремонта кузовов транспортных средств: в отличие от дугового, при конденсаторном методе создания сварного шва не происходит прожигание и деформация тонких стенок листов кузовных деталей. В последующее время соединенным деталям кузова не нужна дополнительная рихтовка.

Такую технологию применяют в радиоэлектронике для соединения изделий, не паяющихся посредством обычных флюсов или выходящих из строя при перегреве.

Активно применяются аппараты конденсаторной сварки ювелирами при изготовлении и ремонте ювелирных украшений, на предприятиях, выпускающих коммуникационные шкафы, лабораторное, медицинское, пищевое оборудование, при строительстве зданий, мостов, инженерных коммуникаций.

Столь широкое распространение можно объяснить действием ряда факторов:

- простая конструкция сварочного аппарата, который при желании можно собрать своими руками;

- точечная сварка отличается относительно низкой энергоемкостью и малыми нагрузками, создаваемыми на электрическую сеть;

- высокие показатели производительности, что крайне важно при серийном производстве;

- возможность снизить термическое влияние на соединяемые поверхности, что позволяет сваривать детали малых размеров и работать с теми конструкциями, стенки которых чрезмерно тонки и могут деформироваться при обычной сварке.

На заметку! Достоинством технологии конденсаторной сварки является простота ее реализации: даже средний уровень квалификации позволяет мастеру создать качественные сварные швы.

Правила осуществления сварных операций с помощью энергии конденсаторов регламентируются ГОСТ. Принцип технологии основывается на трансформации энергии электрического заряда, накопленного на конденсаторах, в тепловую энергию.

При соприкосновении электродов происходит разряд и образуется электрическая дуга краткого действия. За счёт выделяемого ею тепла кромки соединяемых деталей из металла плавятся, образуя сварной шов.

При конденсаторной сварке ток подается на сварной электрод в виде кратковременного импульса высокой мощности, который получается за счет монтажа в оборудование конденсаторов большой емкости.

В случае использования контактной сварки ток непрерывен. В этом заключается основное отличие этих видов выполнения сварных операций.

В итоге, мастер может достичь высоких показателей двух важных параметров:

- на термический нагрев соединяемых деталей требуется гораздо меньше времени, что особенно ценно для производителей электронных компонентов;

- ток, используемый для соединения деталей, обладает высокой мощностью, поэтому и сами сварные швы получаются более качественными.

В процессе сварных операций для крепления элементов и узлов разных изделий могут потребоваться разные по разновидности и назначению шпильки.

Достоинством конденсаторной сварки является возможность уменьшить площадь термического воздействия, снизить напряжение и свести к нулю риск деформации поверхностей ввиду высокой плотности энергии и кратковременности сварного импульса. Технология позволяет работать с цветными металлами с малой толщиной.

Также отметим, что огромным плюсом конденсаторного сварного аппарата является его компактность. Для применения такой технологии на практике не потребуется мощный источник питания, устройство можно заряжать между переносом электрода к следующей точке.

Выполняем конденсаторную сварку своими руками

Контактная сварка применяется сварщиками, поэтому купить заводской аппарат для ее выполнения несложно.

Модели, в отличие от агрегатов для точечной сварки, отличаются простой конструкцией, несложным управлением и стоят недорого, но многие умельцы все же принимают решение, собрать сварной аппарат конденсаторного типа своими руками. Это позволяет сэкономить деньги, реализовать собственный талант.

Температура сварки различных материалов.Выполнения данного задания требует от мастера следующего:

- найти в интернете нужную схему и подробное описание конструкционных особенностей агрегата;

- уяснить механизм работы устройства;

- подобрать актуальные материалы и приспособления: шпильки приварные, сварные электроды и т.п.

Механизм функционирования аппарата для конденсаторной сварки:

- ток направляется через первичную обмотку питающего трансформатора, выпрямитель, представленный диодным мостом;

- на диагонали моста осуществляется подача управляющего сигнала тиристора с кнопкой запуска;

- в цепи тиристора вставлен конденсатор для накопления сварного импульса, который также нужно подключить к диагонали выпрямителя и первичной обмотке трансформаторной катушки.

Соединение участков металлических конструкций осуществляется при сильном электрическом влиянии, накопленном в двухполюсниках, а сам процесс делится на три категории:

- Контактная сварка.

Предполагает плотное прижатие заготовок друг к другу с последующим соприкосновением электродов к данному месту. Энергия, подающаяся на ограниченное пространство настолько велика, что это приводит к быстрому расплавлению и дальнейшему прикреплению кромок деталей. - Ударная технология.

Также предполагает соединение отдельных деталей из металла в единую конструкцию, но электричество подается к месту сваривания в виде кратковременного удара. Такая технология позволяет уменьшить продолжительность сварной операции до 1,5 м/с; - Точечная техника.

При использовании такого вида сварки потребуется два медных контакта, касающиеся объекта с двух граней. В результате изделия скрепляются в точке прикосновения к электроду.

При необходимости навесить на тонколистовую металлическую конструкцию приборы, фиксируемые гайками, можно воспользоваться той же конденсаторной сваркой.

С ее помощью на стенку конструкции приваривается специальная шпилька для конденсаторной сварки, а уже на нее фиксируют прибор. Шпильку помещают напротив основного металла и настраивают оборудование для выполнения операции приварки.

Дуга плавит основание шпильки и соответствующую ему площадь основного металла, после чего изделие вводят в сварную ванну и фиксируют на поверхности до тех пор, пока металлы не остынут. На выполнение такого потребуются миллисекунды, но он будет надежен и долговечен.

Схема при конденсаторной сварке

Схема конденсаторной сварки.Конденсаторная точечная сварка своими руками легко выполняется даже малоопытным сварщиком.

Ее основа ‒ электрическая схема с применением конденсаторов:

- Первичная обмотка проводится через выпрямитель, представленный .

Затем она подключается к источнику напряжения. - Тиристор подает сигнал на мостовую диагональ и управляется кнопкой запуска.

Конденсатор подключается к сети тиристора, диодному мосту и выводится на первичную обмотку. - Зарядить конденсатор можно путем, включения вспомогательной цепи с выпрямителем и трансформатором.

Конденсаторная сварка аккумуляторов своими руками осуществляется в следующей последовательности действий со стороны мастера:

- нажатие пусковой кнопки, запускающей временное реле;

- включение трансформатора при помощи тиристоров, после реле отключается;

- использование резистора с целью определения длительности импульса.

Требования к конденсаторной сварке

Сварные конденсаторы применяются в промышленном масштабе и в условиях небольших мастерских. В любом варианте нельзя нарушать технологию сварки для аккумуляторов своими руками, иначе сварные швы получаться низкокачественными.

Электрическая схема конденсаторной сварки.Соблюдение следующих условий позволит получить действительно качественный результат работы:

- обеспечьте подачу кратковременного импульса в течение временного промежутка до 0,1 с, а также последующее накопление энергозаряда от источника питания для нового импульса за максимально краткое время;

- позаботьтесь о хорошем контакте свариваемых деталей путем достаточного давления электрода на детали в момент подачи сварочного импульса;

- разжимание электродов производите с задержкой, дабы расплав остывал под давлением и улучшался режим кристаллизации металла сварного шва;

- диаметр точки, образуемой на металле от контакта с электродом, должен быть крупнее, нежели самая тонкая свариваемая заготовка в 2 раза;

- тщательно очистите поверхность свариваемых заготовок перед сваркой, дабы окисные пленки и ржавчина не спровоцировали существенное сопротивление для тока.

На заметку! Наиболее удачный вариант электродов для конденсаторной сварки – это омедненная проволока.

Конденсаторную точечную сварку осуществлять своими руками можно только при условии сборки агрегата с минимум двумя блоками: источником сварного импульса и сварочного блока. Также крайне важно предусмотреть возможность регулировки режима сварки и защиты.

Особенно важно придерживаться правил безопасной со сварным аппаратом, которые предполагают следующие пункты:

- для защиты глаз от искр от сварного аппарата надевают специальную маску;

- обезопасить кожу рук от ожога помогут перчатки, а тело – специальный защитный комбинезон;

- на ноги сварщика надевают ботинки с подошвой из плотного материала, не позволяющего повредить пальцы и ступню при работе.

Конструкции контактного блока

Контактный блок конденсаторной сварки ответственен за фиксацию и перемещение сварных . В большинстве случаев фиксация обоих стержней осуществляется вручную.

Схема конденсаторной сварки ударного типа.Более качественный вариант обеспечивает надежную фиксацию нижнего стержня, но оставляет подвижным верхний стержень. В данном случае верхний медный прут закрепляется так, чтобы он свободно двигался в вертикальной плоскости. А нижний ‒ оставляют в неподвижном состоянии.

Также на верхней части монтируют регулятор винтового образца, позволяющий создавать дополнительное давление. Главное, чтобы верхняя площадка и основание энергоблока имели хорошую изоляцию друг от друга. Некоторые модели сверху оснащены фонарем, что делает работу более комфортной.

При конструировании конденсаторной сварки своими руками потребуется иметь следующие детали:

- конденсатор, емкостью 1000-2000 мкФ, мощностью 10 В, напряжением 15;

- трансформатор требуемого размера ‒ 7 см, произведенный из сердечника типа Ш40;

- первичная обмотка, сделанная из трехсот слоев провода с диаметром 8 мм;

- вторичная обмотка из десяти обмоток медной шины;

- пусковик серии МТТ4К, включающий параллельные тиристоры, диоды и резистор.

На заметку! Если работа потребует соединения заготовок до 0,5 см, понадобится применить дополнительные коррективы в схему конструкции.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

Самодельный аппарат конденсаторной сварки.Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению. Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей.

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Подведем итоги

Конденсаторная сварка актуальна при необходимости соединить детали из цветных металлов в единую конструкцию.

Технология имеет ряд достоинств, среди которых особенно ценна возможность уменьшить площадь термовоздействия, снизить напряжение и устранить риск деформации металлоповерхностей. Аппараты для конденсаторной сварки просты в использовании и легко собираются своими руками, что позволяет сэкономить.

Конденсаторная сварка своими руками — схема и описание

Этот вид сварки относится к точечному способу. Он удобен в случае, когда требуется приваривать небольшие детали друг к другу, а одну и маленькую. Преимущественно конденсаторную сварку используют для работы с цветными металлами.

Как только появилась возможность проводить точеную сварку в домашних условиях, метод стал набирать популярность среди неопытных сварщиков. Такая ситуация и прибавила актуальности вопросу на сегодняшний день. Что собой представляет этот процесс и как собственноручно сделать сварку для домашнего использования? Этот вопрос мы и постараемся сегодня разобрать в деталях.

Чем отличается конденсаторный способ от других видов?

Первое отличие, которое бросается в глаза, это скорость сварки и её экологичность. Стандартный прибор для конденсаторной сварки работает на высоком напряжении. Это и позволяет сэкономив электроэнергию, получить качественный и ровный шов. Основное её применение лежит в микросварке или же при надобности осуществить сварку больших сечений. Это происходит при таком принципе:

- Конденсаторы собирают в себе требуемое количество энергии;

- Заряд переходит в тепло, которое используется для сварки.

Как уже упоминали ранее, этот вид сварки является экологически безопасным. Приборам не требуется жидкость для охлаждения из-за отсутствия тепловых выделений. Это преимущество позволяет прибавить времени к сроку эксплуатации конденсаторного устройства.

Принцип работы конденсаторной сварки

В процессе сваривания точечным способом, детали подвергаются зажиму двумя электродами, на которые приходит кратковременный ток. Затем между электродами образуется дуга, она и нагревает металл, расплавляя его. Сварочный импульс приходит в работу в течение 0,1 сек., он предоставляет общее ядро расплавки для обеих подвергающихся сварке частей заготовок. Когда снимается импульс, детали продолжают сжиматься под давлением нагрузки. В результате получаем общий сварной шов.

Существуют вторичные обмотки, с них ток попадает на электроды, а на первичную обмотку, приходится импульс, который образовался при конденсаторном заряде. В конденсаторе накапливание заряда происходит в промежутке между поступления импульса на два электрода. Особенно хорошие результаты приходят, когда речь идёт о сварке алюминия или меди. Существует ограничение по тому, какой должна быть толщина заготовок, она не должна превышать 1,5 мм. Может, это и минус, но такая схема прекрасно проявляет себя при сваривании разнородных материалов.

Виды точечной сварки

Различают два основных вида конденсаторной сварки своими руками:

- Трансформаторный. При которой конденсатор разрядит энерго-заряд на обмотку трансформаторного оборудования. При этом заготовки расположены в сварочном поле, которое соединяется со вторичной обмоткой.

- Бестрансформаторный.

Преимущества

Как и у всех других видов, самостоятельная конденсаторная сварка отличается рядом положительных особенностей:

- При стабильной работе, есть возможность сэкономить электроэнергию;

- Надёжность и практичность. Скорость работы позволяет точечной сварке быть доступной при воздушном охлаждении;

- Скорость работы;

- Сварочный ток очень плотный;

- Аккуратность. Учитывая дозу потребляемой энергии, в поле соприкосновения образуется надёжный шов, компактной толщины. Такой способ широко используют для тонкой сварки цветного металла;

- Экономичность. Потребляемая мощность равна 20 кВА максимум. Это происходит при помощи отбора мощности благодаря стабилизации напряжения в сети.

Схема сборки агрегата своими руками

Через диодный мост (выпрямительный) проводится первичная обмотка, затем подключается к источнику напряжения. С тиристора идёт сигнал на мостовую диагональ. Тиристор управляется специальной кнопкой для запуска. Конденсатор подключают к тиристору, точнее к его сети, к диодному мосту, затем его выводят на обмотку (первичную). Чтобы зарядить конденсатор, включается вспомогательная цепь с диодным мостом и трансформатором.

Как источник импульса, используют конденсатор, его емкость должна быть 1000-2000 мкФ. Для конструкции системы производится трансформатор из сердечника типа Ш40, требуемый размер 7 см. Чтобы сделать первичную обмотку, нужен провод диаметром 8 мм, который обматывается 300 раз. Вторичная обмотка предполагает использование медной шины, в 10 обмоток. Для входа используют практически любые конденсаторы, единственное требование мощность в 10 В., напряжение 15.

Когда работа будет требовать соединения заготовок до 0,5 см, стоит применить кое-какие коррективы в схему конструкции. Для более удобного управления сигналом, используют пусковик серии МТТ4К, он включает параллельные тиристоры, диоды и резистор. Дополнительное реле позволит корректировать рабочее время.

Такая самодельная конденсаторная сварка, работает при следующей последовательности действий:

- Нажимаем пусковую кнопку, она запустит временное реле;

- Трансформатор включается с помощью тиристоров, после реле отключается;

- Резистор используют для определения длительности импульса.

Как происходит процесс сварки?

После того как конденсаторная сварка своими руками собрана, мы готовы приступить к работам. Для начала стоит подготовить детали, зачистив их от ржавчины и другой грязи. Перед тем как поместить заготовки между электродами, их соединяют в таком положении, в котором их нужно сваривать. Затем запускается прибор. Теперь можно сжать электроды и прождать 1-2 минуты. Заряд, который скапливается в высокоемкостном конденсаторе пройдёт через приварной крепёж и поверхность материала. В результате он плавится. Когда эти действия проделаны, можно приступать к последующим шагам и сваривать остальные части металла.

Перед сварочными работами в домашних условиях, стоит приготовить такие материалы, как наждачная бумага, болгарка, нож, отвертка, любой зажим или пассатижи.

Вывод

Конденсаторную сварку очень широко применяют как дома, так и в промышленной зоне, как мы видим, она очень удобна и проста в применении, плюс ко всему имеет большое количество преимуществ. С помощью приведённой информации, Вы сможете вывести свои знания на новый уровень и удачно примените точечную сварку на практике.

Конденсаторная сварка своими руками схема и описание

Главная › Новости

Опубликовано: 06.09.2018

Конденсаторная точечная сварка вариант с мощным тиристоромУстройство, которые мы представим в этой статье носит название «конденсаторная сварка». Этой сваркой можно соединять очень мелкие или тонкие предметы и детали. Ее отличие от стандартной точечной сварки состоит в том, что нагрев места соединения деталей осуществляется за счет энергии разряда конденсаторов.

Куча электронных увлекательных штучек в этом китайском магазине .

Удобство этого вида конструкций в относительной простоте электрической схемы, которую можно собрать своими руками. Модель, представленная на видео, питается от сварочного трансформатора, переменный ток преобразуется выпрямителем. Напряжение составляет 70 вольт. Ток поступает на емкостное сопротивление, которое при необходимости можно заменить обычным сопротивлением, равным 10 кОм. После сопротивления ток поступает на конденсаторную батарею общей емкостью 30000 Мкф. Накопленный заряд на конденсаторах высвобождается через тиристор.

Конденсаторная точечная сварка. Собираем аппарат своими руками

Далее посмотрите, как работает точечная конденсаторная сварка.

После включения питания загорается лампочка, которая в данном случае играет роль индикатора напряжения. Когда лампочка перестает гореть, это означает, что конденсаторная батарея полностью заряжена. После этого сварочный аппарат готов к работе. Включение разряда осуществляется нажатием на кнопку, встроенной в держатель. Такая сварка позволяет приваривать не только тонкие пластинки, но и шпильки разного диаметра к металлическим поверхностям. Для этого предусмотрена возможность удержания шпильки в держателе.

Сварочный аппарат своими руками

Приветствую всех читателей сайта « Вольт-Индекс », иногда делая те или иные проекты на основы литиевых аккумуляторов, многие читатели часто критикуют, что литиевые батарейки нельзя паять. Это конечно так, но если паять очень быстро и не нагревать чрезмерно – можно. Входе этой статьи мы постараемся сделать аппарат для контактной сварки конденсаторного типа.

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

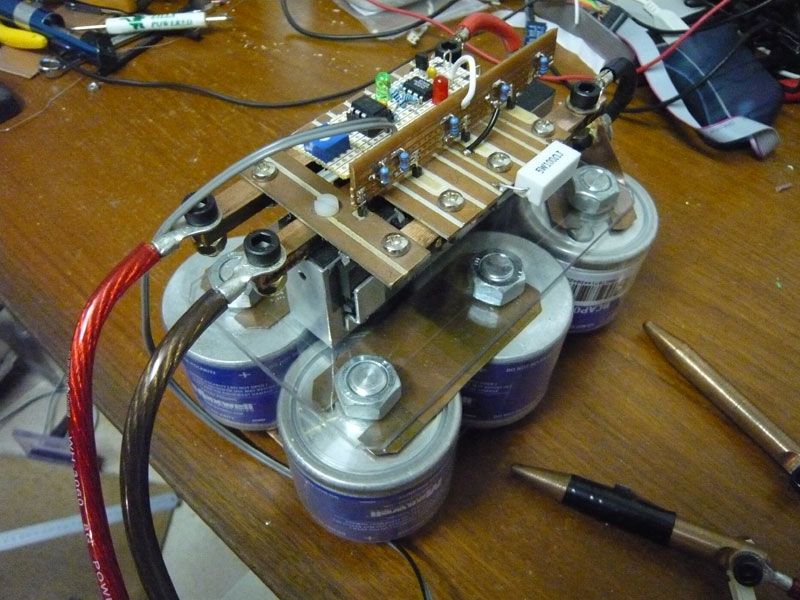

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.

В момент сварки вся емкость конденсатора разряжается на определенной точке, к которой подключаются съемные контакты. Притом в качестве этих контактов иногда могут быть использованы сами детали, которые нужно сварить вместе.

Моментальный разряд емкости мощных конденсаторов вызывает огромный скачок тока, процесс очень кратковременный, но токи могут доходить до десятков тысяч ампер в зависимости от емкости и напряжения конденсаторной батареи. Кратковременный разряд такой емкости приводит к моментальному плавлению металла под электродами.

Давайте более подробно рассмотрим систему.

Напряжение было выбрано порядка 40 вольт. Такое напряжение полностью безопасно для человека, хотя все зависит от физиологии индивида. Для кого-то и 12 вольт максимум.

Но, во всяком случае, 40 вольт не смертельно. Поскольку аппарат планировался с питанием от сети нужно использовать понижающий трансформатор для зарядки конденсаторов.

В нашем случае был использован трансформатор, выдающий на вторичке около 30 вольт при токе в 1.5 ампера, что отлично подходит для наших целей.

После выпрямителей напряжение на конденсаторах будет порядка 40 вольт. Естественно из-за нестабилизированного источника это напряжение может отклоняться в ту или иную сторону в зависимости от напряжения в сети.

В принципе подойдет любой трансформатор мощностью свыше 50 ватт, которое обеспечивает на выходе нужное напряжение. От тока вторичной обмотки будет зависеть время зарядки конденсаторов.

Для ограничения тока заряда конденсатора использован 10 ваттный резистор проволочного типа с сопротивлением 10-15 Ом.

Если же не ограничивать ток заряда, то система будет потреблять колоссальные токи, в следствие чего может сгореть диодный мост.

В аппарате предусмотрен тиристорный замыкатель.

При нажатии слаботочной кнопки сработает мощный тиристор, который разрядит всю емкость конденсаторной батареи, то есть произойдет короткое замыкание. В нашем случает был взят тиристор Т 171-320.

Кратковременный ударный ток в нашей системе может доходить до 4 000 ампер.

Для того, чтобы этот «монстр» сработал нужно подать на управляющий электрод напряжение от 3.5 – 12 вольт. Указанное напряжение можно получить путем использования делителя напряжение на базе двух резисторов на 0.5 -1 ватт. Их подбором в средней точке нужно получить раннее указанное напряжение.

В качестве диодного выпрямителя был использован готовый мост на 10 Ампер, напряжение моста не менее 100 вольт, хотя такие мосты делают на 400 и более вольт. Мост в ходе работы не нагревается, но желательно посадить его на теплоотвод.

Цепочка из резистора, светодиода и стабилитрона представляет собой индикатор заряда конденсаторов и при достижении на них около 40 вольт светодиод загорается, что свидетельствует, о том, что аппарат готов к использованию.

Можно также использовать цифровой вольтметр.

При отсутствии стабилитронов на 40 вольт можно использовать несколько штук меньших номиналов.

Светодиод можно взять любой, а ограничительный резистор 0.25 ватт.

Конденсаторы были взяты с напряжением в 50 вольт — желательно на 63 либо 100 вольт. Общая емкость батареи составила 41 000 мкф.

Конечно можно увеличить емкость конденсатров лишь бы тиристор справился, а увеличение емкости даст возможность варить более крупные детали.

Конденсаторы были запаяны на общую плату, дорожки были дополнительно усилены. Также парралельно к конденсаторам был запаян 5 ваттный резистор на 1.5 кОм. Для разряда последних после выключения прибора. Также была предусмотрена кнопка для экстренного разряда емкости. Здесь принцип тот же – разряд через резистор только в этом случае он низкоомный.

Для запуска тиристора можно использовать абсолютно любой низковольную кнопку.

В первичной цепи трансформатора можно внедрить простой диммер. Это позволит регулировать напряжение на конденсаторах и выбрать оптимальное напряжение для сварки деталей из определенных металлов.

Members 244 сообщений Город: Кишинев Имя: ВладимирКонтактная сварка — DIY конденсаторная

Народ, привет!

Назрела проблема ремонтировать аккумуляторные сборки (NiMh, LiIon etc), а следовательно нужен аппарат точечной сварки. Паять буду тонкой никелевой лентой. Вникнув немного в тему, определили для себя, что с этой задачей хорошо будет справляться самодельный конденсаторный аппарат.За основу буду брать буржуйскую конструкцию:

Оригинальная конструкцияУ буржуинов получается очень хорошо.

Как накопитель энергии возьму т.н. «автомобильный9quot; силовой аудио конденсатор на 1-2 Фарада, 24В. Эти конденсаторы довольны распространены, стоят около 70 долларов даже в нашем молдавском захолустье. С учетом местных цен один такой конденсатор брать дешевле, чем набирать батарею + компактнее + стильный корпус с вольтметром и подсветкой.

Блок питания — 24В 5А от ноутбука, благо он имеет второй выход USB На 5В. Тиристор — на 100А (есть в наличии симистор ТС171-250-8-3 на 250А, но, по моему, лучше брать именно тиристор, т.к. односторонняя проводимость уменьшит длительность импульса (с симистором будет образоваться колебательный контур — проверено на практике, когда делал подобие Гаусс-пушки).

Микросхема контроллера тоже есть в наличии, LM22678, получал как образцы.

Что хочется поменять во второй конструкции — иметь возможность устанавливать длительность импульса. Благо один вывод контроллера свободен, значит можно поменять его на PIC12F675 — совместим по выводам + есть АЦП, программу переписать не проблема. На свободный вывод садим линейный потенциометр + шкалу к нему.

Вообще-то у меня есть и личная разработка программируемого таймера на PI16F628 и ЖКИ экране, в свое время делал для устройства экспозиции УФ-светом печатных плат. Может возьму и ее за основу, т.к. ЖКИ экран более информативен + можно точно задавать форму и длительность импульса.

Буду постепенно выкладывать результаты.

Кто желает изучать тему по второй ссылке — будьте внимательны . в лучших традициях открытых разработок заложены несколько ошибок в разводке платы (не проведена дорожка к 4-й ноге контроллера зарядки) и в программе — разные имена процедур в теле программы DLY_xxx против Dly_xxx, ассемблер будет ругаться на необьявленные переменные).

Не верю, что так и было, автор специально поставил, чтоб народ хоть немного думал !Прикрепленные изображения

Сообщение отредактировал kreitzz: 12 December 2010 — 14:11

Members 2339 сообщенийКонтактная сварка — DIY конденсаторная

Лет 15 назад делал такую сварку, т.е. именно для сварки (соединения) аккумуляторов таких. За основу брал схемку из Радио (именно та, где держак выполнен в виде пистолета). Немного переработал, и на базе ее собрал три варианта. В том числе и конденсаторный. Кондер использовал какой-то обычный. О фарадных емкостях тогда можно было только мечтать. Схемки реализовывал на коленке, очень срочно нужно было. Что интересно, все работали неплохо. Ленточка соединительная отрывалась от тела аккумуляторов с дырками, т.е. ее куски оставались на местах сварки, что говорило о неплохом качестве сварки. На сколько помню, не все типы тиристоров хорошо работали, симисторы тоже не хотели (кажется). Держаки делал с прямой рукояткой, ставил вертикально, кнопка пуск монтировалась на вершине рукоятки (микрик обычный), удобно. Выбирая усилие прижима опытным путем быстро находил оптимальный вариант. Схемы были простыми, без контроллеров.

ВВ.#5 kreitzz

kreitzz Отправлено 16 December 2010 — 02:23

16 December 2010 — 02:23

Members 2339 сообщенийКонтактная сварка — DIY конденсаторная

А контроллер, по моему, прилада необходимая, если он способен запоминать режимы сварки. У меня свариваться изделия начинали не сразу, приходилось руку набивать, хоть и не долго. Потом, ведь контроллер может взять на себя функцию формирования кривой импульса.2*T, но как искать я так и не понял.

Или BTA40 взять? Или Т171-250-9?

Я насколько понимаю, на пригодность схемы влияет не только мощность тиристора, но в первую очередь быстродействие. Если можете посоветуйте несколько аналогов подходящих тиристров.

Раскрыть ветвь 3

Ищите параметр «ударный ток» или «I tsm», пользуйтесь калькулятором, например для нашей схемы нужен тиристор, который способен выдержать 2000 А. 2 тиристора 70TPS12 выдержат 2200 ампер. Если же брать 40TPS12, то у них 500А и их нужно будет 4 шт. минимум, а лучше 5.

ESR каждого конденсатора принимается за 0,1 (по таблице на просторах интернета, лучше конечно измерить, но прибора нет под рукой) в итоге 6 параллельных конденсаторов будут иметь ESR 0,01667 Ом, это значение нужно подставить в формулу закона Ома 32/0,016=2000А

Раскрыть ветвь 2

У меня в магазине из мощных тиристров только Т171-250-9 и 40TPS12. У Т171-250-9 ударный ток 6000, но di/dt в два раза меньше чем у 40TPS12, т.е. 80 против 150. Что лучше будет сборка из 40TPS12 или один Т171-250-9?

Раскрыть ветвь 1

я бы взял Т171-250-9, di/dt — 80 а/мкс, а постоянная времени для 60000х32 — почти 1мс. то есть 1000 мкс. и если разделить 2000А на 80 а/мкс, то получим 25 мкс. а это значительно меньше 1000 мкс

Конденсаторная сварка является методом сварки с запасенной энергией. Энергетические заряды будут накапливаться в конденсаторах в процессе зарядки от выпрямителя, после чего трансформироваться в теплоту. Она будет образовываться в процессе протекания тока между свариваемыми деталями. Именно поэтому конденсаторная сварка также называется контактной.

Электрическая схема точечной микросварки.

Элементы, которые будут необходимы:

устройство для сварки; электрод; трансформатор; проволока; конденсатор.Отличие точечного метода сварки от других существующих

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Основным отличием подобного метода соединения является экологичность. Стандартное устройство конденсаторной сварки работает на высоких токах, благодаря чему есть возможность получить шов отменного качества при небольшом расходе электроэнергии.

Конденсаторный метод сварки, как и приспособления для него, используется чаще всего в случаях, когда необходимо выполнить микросварку или соединить заготовки больших сечений и толщин. Точечная сварка своими руками заключается в следующем:

В конденсаторах накапливается энергия в необходимом количестве. Заряды превращаются в тепло, которое используется для сварки.Следует знать, что точечная сварка является экологичной, так как она практически не оказывает влияния на окружающую среду. Используемые устройства не нуждаются в жидкости для охлаждения, так как из них не выделяется тепло. Подобное значительное преимущество дает возможность увеличить цикл жизни всего устройства для получения неразъемных соединений.

Вместо типичных цилиндров в конструкциях используются специальные сервоприводы, в связи с чем отсутствует необходимость в пневмоподключении. Встраиваемые компоненты позволяют скопить сварочное усилие довольно быстро и эффективно. Электроды при этом будут действовать на основание деликатно.

Конденсаторная сварка имеет следующие преимущества:

возможность производить сварку на высокой скорости; точность соединения элементов; высокий уровень экологичности; надежность соединения; долговечность сварочных устройств.Схема конденсаторной сварки.

За счет высокой скорости точечная сварка не будет деформировать и расплавлять металл. Устройства действуют на различные обрабатываемые заготовки щадящим образом. Отличные показатели качества можно получить при контактном или ударном способе соединения заготовок. Например, ударно-конденсаторный метод лучше всего использовать для соединения цветных металлов и сплавов на их основе. В итоге шов получится эстетичным, надежным, а процесс получения неразъемных соединений займет небольшое количество времени.

Конденсаторная сварка достаточно часто используется в промышленных условиях благодаря сочетанию эксплуатационных характеристик. Образуется технологическое явление, в процессе которого нераздельный контакт заготовок из металла производится ввиду выделения тепла. При этом из места сварки путем усилия сжатия устранятся грязь, оксидные пленки, различные включения и выпуклости. В результате появятся соединения между атомами соединяемых покрытий.

Заряды энергии будут аккумулироваться при зарядке от генератора или выпрямителя. Производить регулировку энергии можно с помощью изменения напряжения и емкости зарядки.

Существующие разновидности точечной сварки

Конструкция трансформаторов для точечной сварки.

Иногда используется соединение без трансформаторов. Конденсаторы в данном случае будут разряжать энергию на соединяемое основание. Допускаются следующие схемы зарядки:

1000 мкФ устройства будут аккумулировать энергию на напряжение до 1000 В путем повышающего трансформатора, при этом время сварки составит 0,005 с. Ток сварки находится в промежутке от 10 до 100 А. Подобный способ опасен для человека в связи с высоким напряжением. 40000-400000 мкФ устройства будут аккумулировать энергию на напряжение до 60 В путем понижающего трансформатора. Время сварки может достигать 0,6 с. при этом ток сварки находится в промежутке от 1000 до 2000 А.В других случаях используется сварка с использованием трансформаторов. В данном случае конденсатор будет разряжать заряд энергии на первичную обмотку устройства трансформатора.

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Соединяемые детали при этом размещаются в контуре сварки, который соединяется со вторичной обмоткой трансформатора. Данный способ соединения используется в качестве микросварки со следующими параметрами:

напряжение зарядки – 1000 В; время сварки – 0,001 с.; ток сварки – 6000 А; емкость конденсаторных устройств – 1000 мкФ.Конденсатор будет аккумулировать энергию до конкретного количества при левом размещении рычага. При правом выполняется разряд тепловых обменников на первичную обмотку трансформаторной конструкции. Конденсаторный метод соединения во вторичной обмотке индуктируется электродвижущей силой. Данная сила обусловливает силу тока в цепочке сварки.

Сварка цветных металлов точечной сваркой

Цветные металлы контрастируют с обыкновенной сталью. В данном случае могут использоваться различные методы тепловой обработки. Все будет зависеть от вида соединяемого металла. Сварка подобных металлов имеет следующие особенности:

температура плавления; плотность; сродство к газам атмосферы; механические показатели при низких и высоких температурах.Сварочные горелки для точечной сварки.

По совокупности данных можно выделить металлы:

тяжелые цветные; активные и тугоплавкие; легкие.Из первой группы можно плавить металлы точечной сваркой без особых трудностей. Для проводов из меди в большинстве случаев применяются механизированные устройства. Они способны обеспечить соединение высокого качества и сохранять исходные размеры заготовок.

Для обработки металлов двух остальных групп понадобятся устройства с высокой концентрацией энергии. Сварка своими руками заготовок из данных групп выполняется крайне редко, так как в данном случае могут образовываться летучие вредные соединения.

Технология конденсаторной сварки

Процесс соединения заготовок точечным способом состоит из нескольких этапов. Прежде всего, соединяемые заготовки понадобится совместить в необходимом положении, поместить между электродами устройства для сварки, после чего прижать друг к другу. После этого их понадобится нагреть до состояния пластичности и подвергнуть последующей пластической деформации. В условиях промышленности в процессе использования автоматических конструкций частота сварки достигает 600 точек/мин. Чтобы можно было произвести качественную конденсаторную сварку своими руками, понадобится поддерживать одинаковую скорость перемещения всех электродов. Обязательно надо обеспечить необходимую величину давления и полный контакт свариваемых заготовок.

Заготовки будут нагреваться за счет прохождения тока сварки в виде кратковременного импульса. Длительность импульса зависит от условий сварки и может составлять от 0,01 до 0,1 с. Данным импульсом обеспечится расплавление элемента в зоне действия электродов и образуется общее жидкое ядро двух заготовок. Диаметр ядра может составлять от 4 до 12 мм. После того как прекратит действовать импульс тока, заготовки некоторое время под давлением будут удерживаться, чтобы образованное ядро могло остыть и кристаллизоваться.

Продолжительность нагрева и сила давления

Продолжительность нагрева или прохождения тока сварки может изменяться, она зависит от условий сварки и мощности используемой конструкции. В случае соединения элементов из сталей, которые склонны к закалке и образованию трещинок, понадобится увеличить продолжительность нагрева. Это делается для того, чтобы была возможность замедлить дальнейшее охлаждение металла. Сварку заготовок из нержавеющей стали понадобится производить с минимальной продолжительностью нагрева. Это нужно для того, чтобы была возможность предотвратить опасность нагрева наружного основания точки соединения до температуры превращений структуры. Следует знать, что в результате могут быть нарушены высокие антикоррозийные свойства внешних слоев металла.

Сила давления между электродами должна обеспечить надежное соединение заготовок в месте сварки. Она зависит от вида соединяемого металла и толщины свариваемых заготовок. Давление после нагрева имеет важное значение, так как его величина будет обеспечивать мелкозернистую структуру металла в месте соединения, при этом прочность точки соединения будет равна прочности базового металла.

Особенности выбора и использования электродов

Положение электрода при сварке.

Факторы, от которых зависит качество сварки:

Качество сварки будет зависеть от правильного выбора диаметра электрода из меди. Диаметр точки соединения обязательно должен превышать толщину тонкого элемента соединения сварки в несколько раз. Прижимом заготовок в момент прохождения импульса сварки может обеспечиться появление пояска для уплотнения возле расплавленного ядра. Благодаря этому не понадобятся какие-либо дополнительные меры защиты места соединения. Чтобы была возможность улучшить кристаллизацию расплавленной заготовки, электроды понадобится разжать с небольшой задержкой после прохождения импульса сварки. Чтобы можно было получить качественный и надежный шов сварки, соединяемые основания понадобится первым делом подготовить. В данном случае имеется в виду очистка элементов от ржавчины. Расстояние между точками соединения должно обеспечить уменьшение шунтирования тока через ближние точки. К примеру, для соединения двух заготовок толщиной в 2-5 мм расстояние между точками соединения будет изменяться от 15 до 50 мм.Электроды, которые используются для конденсаторной сварки, должны обеспечить прочность в интервале рабочих температур, высокую электро- и теплопроводность, а также легкость их обработки. Подобным требованиям соответствуют некоторые бронзы, которые включат в себя кобальт и кадмий. Подходят и сплавы меди с содержанием хрома. Следует знать, что по показателям тепло- и электропроводности медь существенно превосходит бронзу и сплавы, но данный металл во много раз хуже по показателям износостойкости. Поэтому лучше всего подходит для подобных целей сплав типа ЭВ, который являет собой практически чистую медь с добавлением хрома и цинка.

Чтобы уменьшить износ электродов, в процессе использования нужно интенсивно охлаждать их водой.

Как своими руками сделать устройство для сварки точечным способом?

Схема шовной сварки.

Устройство для сварки проволоки из меди можно с легкостью собрать самому. Для этого следует приобрести трансформатор мощностью 450 Вт. Трансформатор нужен стандартного типа, с первичной медной обмоткой толщиной в 0,75х2 мм и вторичной обмоткой силовым кабелем из алюминия 6 мм. В данном случае понадобится и угольный электрод.

Устройство для сварки проводов из меди работает на переменном токе от 35 до 40 А. Высшая точка напряжения составляет 15 В. В качестве держателя электрода можно использовать несколько зажимов. Проводником для изготавливаемого устройства может служить угольный электрод, который изготавливается из щетки троллейбусного контакта.

Если аккуратно эксплуатировать данное приспособление, то оно может прослужить несколько лет. Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Следует заметить: сварочные работы в данном случае можно автоматизировать, что является существенным преимуществом.

Конденсаторная сварка является сложным процессом, поэтому необходимо знать все нюансы.

Внимание, только СЕГОДНЯ!Схема и описание конденсаторной сварки своими руками: общие сведения, изготовление устройства

Конденсаторная сварка — это один из методов бесшовного соединения металлических деталей. Он осуществляется благодаря подаче тока и созданию короткого замыкания. Из-за этого металл расплавляется, и две заготовки надёжно скрепляются друг с другом. Такой процесс довольно дорогой, поэтому лучше выполнять его при помощи самодельного устройства. В этом поможет схема и описание конденсаторной сварки своими руками.

Общие сведения

Конденсаторная сварка считается одной из самых часто применяемых. Свою популярность она получила благодаря высокому качеству соединения и его долговечности. Чтобы использовать её для своих целей, необходимо подробно изучить всю доступную информацию. Она поможет избежать ошибок в изготовлении устройства и процессе соединения деталей.

Достоинства и недостатки

Самодельная контактная сварка на конденсаторах часто применяется не только в промышленности, но и в домашних условиях. Для её осуществления достаточно небольшого помещения, в котором можно расположить малогабаритный аппарат.

Основные преимущества технологии:

- высокая производительность;

- возможность скрепления деталей, изготовленных из разных материалов;

- долговечность применяемого оборудования;

- малое тепловыделение;

- высокая точность и качество шва;

- отсутствие затрат на покупку дополнительных расходных материалов.

Несмотря на большое количество достоинств, у технологии есть и несколько недостатков. Их обязательно нужно принимать во внимание перед планированием и началом работы. В противном случае можно столкнуться с проблемами, которые снизят качество изделия и повлекут за собой дополнительные финансовые затраты.

Среди основных недостатков выделяются такие:

- ограниченность размера сечения соединяемых деталей;

- кратковременность мощности процесса;

- помехи в сети, создаваемые импульсной нагрузкой.

Особенности применения

Во время конденсаторной сварки наблюдаются некоторые особенности, которые по-разному влияют на качество работы. Из-за этого следует учитывать все мельчайшие факторы и стараться добиться идеального результата.

Основные особенности:

- Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата.

- Продолжительность процесса выделения энергии составляет от 1 до 3 миллисекунд. За счёт этого снижается термическое воздействие на зону, находящуюся вокруг места контакта.

- Для выполнения сварки в домашних условиях необходимо подключать прибор к обычной электросети, а в промышленности — к специальным устройствам, обладающим высокой мощностью.

- Лучше всего использовать конденсаторную сварку для ремонта кузова автомобиля или любого другого транспортного средства. С её помощью тонкий лист металла не будет подвержен деформации, что значительно улучшит качество выполненной работы.

Основные требования и технологические приёмы

Для того чтобы хорошо выполнить соединение двух деталей, необходимо принять во внимание основные требования к процессу. Они помогут избежать недочётов в работе и снизят риск возникновения непредвиденной ситуации.

Условия проведения работы:

- Для обеспечения максимально надёжного соединения необходимо в момент импульса оказывать достаточное давление контактных элементов на заготовки.

- Разжимать электроды следует через небольшой промежуток времени после завершения импульса. Это поможет получить лучшую кристаллизацию деталей.

- Поверхности скрепляемых деталей должны быть хорошо очищены от каких-либо загрязнений (ржавчина, плёнка окиси). Это позволит снизить сопротивление и увеличить воздействие тока на заготовку. При этом эффективность сварки значительно повысится.

- При выборе электродов следует отдавать предпочтение медным стержням. Их диаметр в точке контакта должен быть в 3 или более раз больше толщины скрепляемых деталей.

Кроме этого, очень важно правильно выбрать способ воздействия на свариваемые элементы. Все они используются для соединения определённых деталей и подходят для той или иной конструкции.

Среди них выделяются следующие:

- Точечная. Она используется для скрепления элементов, которые имеют различную толщину. Схема точечной сварки на конденсаторах предусматривает её использование в приборостроении и электронике.

- Роликовая. Этот вид представляет собой несколько последовательных точечных соединений, которые образуют сплошной шов. В такой сварке используются электроды, имеющие форму вращающейся катушки.

- Ударная. Она предназначается для создания цельных конструкций из деталей с небольшим сечением. Перед началом процесса подаётся дуговой заряд, который оплавляет края заготовок. Благодаря этому упрощается сваривание элементов после их соприкосновения.

Самодельные устройства

Есть несколько способов смастерить своими руками аппарат для конденсаторной сварки. Каждый из них выбирается исходя из особенности формы и размера конструкции, которую нужно сваривать, а также её назначения.

Простой вариант

Самая простая конструкция применяется только для соединения деталей толщиной до 0,5 миллиметра. Во всех остальных случаях установка не сможет качественно справиться со своей задачей. Такой аппарат можно изготовить в любой мастерской или гараже. Принцип его работы основывается на подачи импульса через трансформатор. Один из концов его вторичной обмотки подводится к электроду, а другой — к обрабатываемой детали.

Особенности процесса изготовления аппарата:

- За основу можно взять схему, в которой первичная обмотка подсоединяется к электросети.

- Один из её концов должен проходить через диагональ преобразователя в виде диодного моста, а другой — через тиристор, управляемый кнопкой пуска.

- Для вырабатывания необходимого импульса следует применять конденсатор ёмкостью от 1 до 2 тыс. микрофарад.

- Его обмотку (300 витков) лучше всего делать из ПЭВ провода с сечением не более 0,8 миллиметров.

- Вторичную обмотку (10 витков) следует изготавливать из медной шины.

- В качестве прибора управления может служить тиристор ПТЛ-50 или КУ200.

Сложная конструкция

Для изготовления более многофункционального прибора понадобится больше материалов и времени. Однако это даст возможность соединять заготовки толщиной около 1 миллиметра.

Нюансы создания аппарата своими руками:

- В качестве прибора для управления импульсом применяется бесконтактный пускатель МТТ4К, который рассчитан на силу электрического тока в 80 ампер. Блок дополняется диодами, резистором и тиристорами.

- В главной цепи входного трансформатора встраивается реле. С его помощью можно настроить скорость и интервал срабатывания установки.

- Необходимая для импульса энергия накапливается в электролитических конденсаторах, которые объединены в общую батарею при помощи параллельного соединения.

- Первичная обмотка трансформатора выполняется из провода сечением не более полутора миллиметров, а вторичная — из медной шины.

Принцип действия изготовленного своими руками прибора соответствует стандартной схеме. Она одинакова для всех подобных устройств и идеально подходит для работы аппарата в домашних условиях.

Порядок действий:

- После включения устройства срабатывает реле.

- С его помощью активируются контакты тиристоров, и включается трансформатор.

- Как только конденсатор будет полностью разряжен, происходит отключение аппарата.

Этапы работы

Процесс выполнения конденсаторной сварки довольно простой, и понять его сможет даже человек, который никогда не делал подобную работу. Она выполняется в три этапа, на которые затрачивается минимальное количество времени. От точности соблюдения порядка действий будет зависеть качество шва и прочность конструкции.

Порядок действий:

- Начальная стадия процесса подразумевает тщательную подготовку свариваемых деталей. Первым делом с их поверхности счищается ржавчина. Затем удаляются пыль, остатки каких-либо веществ и прочие загрязнения. Если этого не сделать, то шов получится кривым и хрупким.

- Обе заготовки стыкуются друг с другом в нужном положении.

- Затем они помещаются между двумя электродами.

- К месту соединения подводятся контакты.

- Мастер включает устройство, и на них подаётся импульс нужной силы.

- После завершения этой процедуры электроды возвращаются в начальное положение.

- Соединённые детали вынимаются, и проверяется качество шва.

- При необходимости заготовки поворачиваются под нужным углом, и сварка продолжается аналогичным образом.

Техника безопасности

Во время эксплуатации аппарата для контактной сварки нужно соблюдать простые меры предосторожности. С их помощью можно избежать поломки оборудования и снизить риск получения какой-либо серьёзной травмы (ожог от попадания раскалённого металла, удар электрическим током, раны, нанесённые движущимися частями устройства).

Основные правила техники безопасности:

- Запрещается выполнять какие-либо сварочные работы с незаземленным устройством.

- Чтобы избежать поражения электрическим током, не рекомендуется эксплуатировать аппарат, имеющий повреждения в защитном корпусе.

- Рабочий должен иметь прямой доступ к устройству аварийного отключения.

- Включать прибор можно только сухими руками. При этом также нужно проверить пространство вокруг аппарата на наличие влаги.

- Перед началом сварки мастер должен стать на резиновый коврик и проверить всё защитное обмундирование.

- Сварку на конденсаторах может выполнять только высококвалифицированный опытный рабочий.

- При смене электродов или установке детали необходимо обеспечить защиту рук и глаз от воздействия высоких температур.

- Рабочее место должно быть огорожено со всех сторон. Такая мера предосторожности поможет избежать возгорания в случае отлетания капель горячего металла.

- Около сварочного аппарата нельзя хранить горючие и легковоспламеняющиеся материалы.

- Если работа выполняется в полностью закрытом помещении, то необходимо обеспечить хорошую вентиляцию для удаления вредных паров.

- При возникновении какой-либо неисправности следует сразу же приостановить процесс сварки и отключить аппарат от источника питания.

Конденсаторная сварка — это быстрый и простой способ качественно соединить две металлические детали. При правильном её проведении и соблюдении всех правил техники безопасности можно значительно упростить процесс и снизить риск получения серьёзной травмы.

Самодельная сварка на конденсаторах: схема и описание аппарата

Способ соединения металлических деталей с помощью электросварки способствовал развитию технического прогресса в области машиностроения, строительства и других отраслей народного хозяйства. Конденсаторная сварка, как разновидность такого способа соединения деталей, стала применяться в Советском Союзе в конце тридцатых годов 20-го века.

Конденсаторная сварочная установка GX 1095

Технологические особенности

Технология, при которой место соприкосновения двух соединяемых металлов подвергается механическому усилию сжатия и последующему нагреву в результате пропускания электротока, называется контактной сваркой.

Контактная сварка

Точечная сварка для аккумуляторов своими руками

Конденсаторная сварка (КС) представляет одну из разновидностей подобной технологии с использованием аккумулированной энергии. Основное её отличие – кратковременная подача тока на стык, обусловленная временем разряда конденсаторов.

Внимание! Источником энергии электрического тока, проходящего через место контакта, служат конденсаторы, имеющие большую ёмкость. Разряжаясь через сварочную зону, они расплавляют металлы.

Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта. Этим обеспечивается устойчивое качество соединения деталей в местах стыка.

Используемое оборудование

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора позволяет регулировать напряжение заряда и ток разряда. Использование при разряде понижающего трансформатора даёт увеличение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования теплового поля непосредственно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. При необходимости токи увеличивают до 1,2 кА (при U = 60 V) и воздействуют на детали до 0,6 с.

Трансформаторная и безтрансформаторная схемы КС

Основные приёмы

Соединение двух металлов с помощью КС можно выполнять несколькими способами. К ним относятся следующие категории подобной технологии:

- точечная – применяется для сопряжения элементов, у которых большая разница в толщине материала (лист и шпилька), а также используется для выполнения электровакуумных электронных изделий и в точном приборостроении;

- шовная или роликовая – с помощью такой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а место соединения являет собой сплошной шов;

- стыковая – разряд сначала оплавляет концы заготовок, потом их прижимают (метод оплавления), или ток подают в момент соприкосновения поверхностей (метод сопротивления).

Информация. Метод оплавления требует обязательного наличия выступа на привариваемых деталях. Это цилиндр диаметром 0,6-0,8 мм и высотой 0,55-0,75 мм. Такой выступ позволяет точно позиционировать место сварки и гарантировать устойчивую дугу горения по всей поверхности при разряде конденсатора.

Основные преимущества

К плюсам КС можно отнести следующие моменты:

- прочность места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узкий сектор температурного воздействия;

- отсутствие всплесков нагрузки в сети питания при наличии больших сварочных токов.

Некоторые недостатки

Наличие специальных сварочных устройств и дополнительного оборудования, лимит на применение больших сечений могут вполне считаться минусами подобной технологии.

Аппарат с повышенной мощностью

Тут необходимо переделывать агрегат по другой методике, но это даст возможность сваривать более толстые листы и проволоку. Это также самодельная конструкция, но конденсаторная сварка получиться ничуть не хуже. Чтобы её сотворить потребуется: пускатель MTT4K с током 8 А и возвратным напряжением 800 В. К модулю управления присоединены тиристоры, пара диодов и один резистор.

Все реакции протекают, как и в предыдущем случае, но здесь нужно уделить внимание выбору конденсаторов. Их наличие – 3 пары со следующей мощностью:

- 1-я 47мкФ;

- 2-я 100мкФ;

- 3-я 470мкФ.

Герконовое реле

При этом напряжение повинно быть не меньше 50 В. Также потребуется герконовое реле с напряжением 20 В. Что касается обмотки, то тут понадобиться 1,5 мм провод и шина с 60 мм

2

. Сила электротока в зоне варки будет достигать 1500 А.

Разумеется, такой аппаратурой не получиться приварить трубы или арматуру, но для малых дел она будет отличным помощником.

Разновидности

Сваривание электропроводки

Каждая из рассматриваемых разновидностей КС применяется в зависимости от того, какой результат нужен.

Точечная конденсаторная сварка

Соединение заготовок осуществляют в определённых точках (отдельных местах), это регламентировано ГОСТ 15878-79.

Структура и границы такой точки зависят от следующих параметров:

- геометрических поверхностных характеристик электродов;

- силы и времени пропускаемого через точку тока;

- степени сжатия соединяемых поверхностей и их состояния.

Такой вид КС отлично подходит для работы с листовыми или профильными заготовками, при этом они накладываются друг на друга внахлёст.

Типы точечных соединений

Роликовая конденсаторная сварка

Другое её название – шовная. Представляет собой непрерывный ряд из перекрывающих друг друга точек. Токопроводящие электроды в виде роликов выполняют шов при прокатке через них наложенных внахлёст заготовок.

Внимание! Расположение электродов при точечной и роликовой КС может быть, как одностороннее, так и двухстороннее.

Подобную сварку используют для производства различных ёмкостей: баков, канистр, сосудов и т.д.

Схема роликовой сварки с разрезом шва

Стыковая конденсаторная сварка

Сварку оплавлением при таком способе получают при медленном приближении деталей, на которые подаётся ток. При соприкосновении двух поверхностей в зонах микроконтактов получается взрывное оплавление из-за возникновения в этих местах высокой плотности тока.

Важно! Магнитное поле выталкивает наружу кипящий металл, а сдавливание заготовок способствует образованию шва.

Таким способом сваривают между собой детали сложной конфигурации из металлов разного рода: медь, алюминий, углеродистые стали.

Несложные заготовки сращивают, пользуясь способом сопротивления, прижимая друг к другу и пропуская через них ток. В результате чего металлы в месте соприкосновения становятся пластичными, и происходит их осадка. Обязательна предварительная подготовка мест контакта.

Принцип действия

Объекты плотно скрепляются двумя проводниками, на которые подаётся кратковременный разряд электричества. Подобная реакция основывает дугу, которая своим жаром расплавляет сталь. После импульса продолжается сжатие под нагрузкой, что делает общий шов для пары предметов. Если рассматривать мероприятие подробнее, то она проходит так:

- накопительные конденсаторы собирают нужную энергию, которая поступает через первичную цепь;

- при контакте электрода с обрабатываемым материалом поступает интенсивный всплеск частиц, способствующий нагреву и плавке металлопроката;

- далее всё происходит повторно и в такой же последовательности.

Схема конденсаторной сварки ударного типа

Деятельность можно проводить с ограниченным количеством прокатов, и с толщиной не более 0,15 см.

Важно! Такой манерой возможно приварить тонкую проволоку к твёрдой стальной поверхности, при этом химические составы сплавов могут значительно отличаться.

Нужно отметить, что результат присоединения получается с очень положительными свойствами, а для агрегата не придётся покупать расходные компоненты. Во время применения допускается проявление нагрузки, которая создаёт помехи в электросети. Несмотря на это, конденсаторный подход закрепления широко распространён как в крупной промышленности, так и в частном использовании.

Конденсаторная сварка своими руками

Инвертор для сварки

В домашних условиях, когда возникает необходимость соединить медные или алюминиевые детали, это можно сделать с помощью самодельной конденсаторной сварки. Для правильной работы с различными металлами нужно опираться на графики их сварочных температур.

Графики температур сварки для металлов

Работа подобных схем основана на следующем принципе:

- напряжение сети понижается трансформатором и выпрямляется с помощью диодного моста;

- выпрямленное напряжение накапливается на конденсаторе большой емкости, включенном в диагональ диодного моста;

- в цепь через тиристор подключаются рабочие электроды;

- при кратковременной подаче напряжения на управляющий электрод тиристора последний открывается, и конденсатор разряжается через электроды на место сварки.

Необходимо сильно прижать свариваемые поверхности с помощью струбцины и прикоснутся к ним электродами, нажав на кнопку разряда.

Схема при КС

Конденсаторная точечная сварка своими руками схема которой подбирается индивидуально, может содержать в себе батарею конденсаторов для увеличения емкости.

Схема самодельной конденсаторной сварки

К сведению. Если включить вместо обычного трансформатора в цепь самоделки автотрансформатор, то можно выполнять регулировку напряжения на выходе, тем самым меняя величину сварочного тока. Главное, чтобы тиристор был рассчитан на его максимальное значение.

Применять подобную сварку можно для сваривания между собой и ремонта литиевых аккумуляторов, например, 18650.

Требования к конденсаторной сварке

Самодельный аппарат должен включать в себя как минимум два узла:

- источник импульсов;

- сварочный блок.

При этом желательно организовать регулировку сварочных режимов и защиту схемы. В домашних условиях при выполнении работ необходимо выполнять ряд условий. Основные моменты, на которые следует обратить внимание, следующие:

- обеспечение достаточной мощности давления и качественного контакта в момент воздействия импульса тока;

- гарантирование короткого промежутка времени (до 0,1с.) для разряда и максимально малого времени заряда конденсаторов и достаточной временной выдержки для остывания расплава;

- размер точки прикосновения электрода обязан быть в два раза больше самой тонкой из заготовок.

Не стоит забывать! Места сварки обязательно очищать от грязи, ржавчины и окислов.

Процесс конденсаторной сварки

Конструкции контактного блока

У изготовленной конденсаторной сварки своими руками схема и описание могут быть разными, но контактный блок в основном одинаковый. Этот узел отвечает за фиксацию или перемещение по сварной плоскости рабочих электродов. В домашних условиях это простая фиксация при помощи различных зажимов или винтов. Ими же регулируется степень сжатия. Обычно один из электродов (нижний) закрепляется статично. Он имеет размеры: сечение – 5-8 мм, длину – 10-20 мм. Подвижный электрод крепится на верхней площадке и имеет горизонтальную степень свободы.

Совет. В качестве электродов допустимо брать толстую омеднённую проволоку или медный пруток. Узел прижима деталей и узел подачи токового импульса должны быть изолированы друг от друга.

Контактный блок

Приспособление отвечает за крепёж и перемещение стержней. В большинстве ситуаций установка предусматривает фиксацию ручного образца. Более качественное же фиксирует нижний, и делает подвижным верхний стержень (готовый блок напоминает слесарные тиски). Здесь закрепляется медный прут небольшой длинны и с окружностью 0.8 см. Он должен свободно двигаться в вертикальной плоскости. Нижний же остаётся в неподвижном состоянии. Также на верхней части устанавливается регулятор винтового образца, благодаря которому можно создать дополнительное давление. При этом верхняя площадка и основание энергоблока должны быть наделены хорошей изоляцией друг от друга. В некоторых моделях сверху можно прикрепить фонарь, это придаст дополнительное удобство для работы.

Контактный блок

Особенности работы самодельного агрегата

Самодельная контактная сварка на конденсаторах должна обеспечивать стабильные параметры:

- величины тока импульса;

- входного напряжения;

- длительности подачи импульса;

- достаточную мощность для работы с заданным диаметром электродов.

Правильно собранный и отрегулированный аппарат не должен по своим характеристикам отличаться от заводских моделей. При производстве работ необходимо соблюдать технику безопасности и защиту от искр и ультрафиолета.

Конденсаторная сварка – незаменимая вещь в гараже любого радиолюбителя или автовладельца. Независимо от того, каким аппаратом пользоваться, самодельным или заводского производства, простота и качество работы будут только радовать.

Необходимо знать

Тому, кто решил собрать свой сварочный аппарат самостоятельно, следует обратить внимание на следующие моменты:

- Рекомендуемая ёмкость конденсатора должна составлять порядка 1000 – 2000 мкФ.

- Для изготовления трансформатора лучше всего подходит сердечник разновидности Ш40. Его оптимальная толщина – 70 мм.

- Параметры первичной обмотки – 300 витков медного провода диаметром 8 мм.

- Параметры вторичной обмотки – 10 витков медной шины, имеющей сечение 20 квадратных миллиметров.

- Для управления хорошо подойдёт тиристор ПТЛ-50.

- Входное напряжение должен обеспечивать трансформатор мощностью не менее 10 Вт и выходным напряжением 15 В.

Опираясь на эти данные, можно собрать вполне работоспособное устройство для точечной сварки. И хотя оно будет не столь совершенно и удобно, как оборудование заводского изготовления, с его помощью вполне можно будет освоить азы профессии сварщика и даже приступить к изготовлению различных деталей.

Используя описываемую технологию, удаётся соединять не только тонкие стальные листы, но и изделия из цветных металлов. При проведении работ важно учитывать не только толщину, но и другие особенности материалов. Если металл при нагреве склонен к образованию микротрещин, или при его обработке возникают высокие внутренние напряжения, необходимо увеличить длительность импульса, подняв, таким образом, температуру нагрева.

Сварочный аппарат для контактной сварки конденсаторного типа

Приветствую всех читателей сайта «Вольт-Индекс», иногда делая те или иные проекты на основы литиевых аккумуляторов, многие читатели часто критикуют, что литиевые батарейки нельзя паять. Это конечно так, но если паять очень быстро и не нагревать чрезмерно – можно. Входе этой статьи мы постараемся сделать аппарат для контактной сварки конденсаторного типа.

На самом деле в интернете очень много вариантов построения таких аппаратов, но мы остановимся на самом простом и безотказном. Это бестрансформаторная или ударная контактная сварка, чтобы потом не путаться хочу сказать, что трансформатор на нашей схеме.

Все же есть, он предназначен для зарядки конденсатора. Но есть сварочные аппараты, где емкость конденсатора разряжается на месте сварки не напрямую, а через разделительный трансформатор.

Такие аппараты называют трансформаторными.

В отличие от обычных аппаратов контактной сварки, у которых процесс происходит нагреванием двух металлов, конденсаторная сварка не нагревает деталь из-за очень кратковременного процесса сварки. Это особенно хорошо для пайки аккумуляторов.

В схеме S3 подключается на массу. В архиве на схеме, все исправлено.

Принцип работы следующий.

Напряжение с сетевого трансформатора выпрямляется двухполупериодным выпрямлителем и заряжает электролитический конденсатор большой емкости. Целесообразно использовать батарею из параллельно соединенных конденсаторов одинакового напряжения и емкости.

Если честно, емкости могут отличаться, но важно чтобы конденсаторы имели одинаковое расчетное напряжение.