Что такое вакуумные конденсаторы. Какие бывают типы вакуумных конденсаторов. Для чего применяются вакуумные конденсаторы в нефтяной и химической промышленности. Как устроены горизонтальные и вертикальные вакуумные конденсаторы. Каковы основные технические характеристики вакуумных конденсаторов.

Что такое вакуумные конденсаторы и где они применяются

Вакуумные конденсаторы — это теплообменные аппараты, предназначенные для конденсации паров и газов при пониженном давлении (вакууме). Они широко используются в нефтяной, химической, нефтехимической и других отраслях промышленности.

Основные области применения вакуумных конденсаторов:

- Вакуумная перегонка нефти и нефтепродуктов

- Производство полимеров

- Очистка газов

- Ректификация спиртов

- Получение высокочистых веществ

Работа под вакуумом позволяет снизить температуру кипения и конденсации веществ, что дает возможность перерабатывать термочувствительные продукты.

Основные типы и конструкции вакуумных конденсаторов

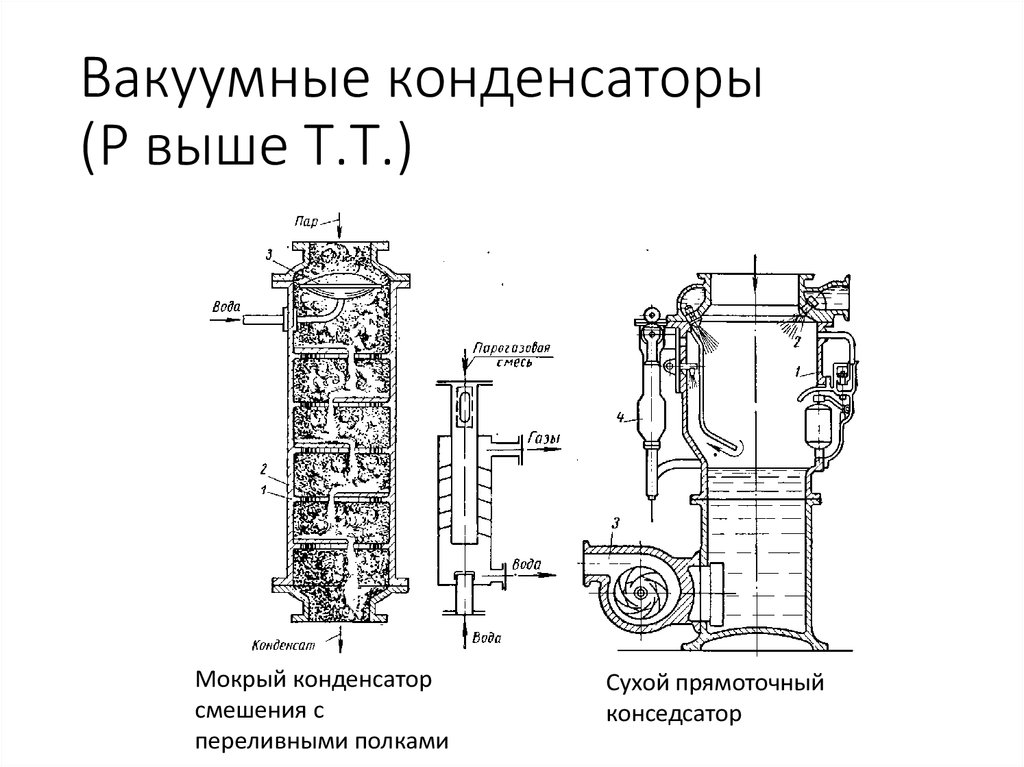

По конструкции вакуумные конденсаторы делятся на два основных типа:

- Горизонтальные (КВНГ, КВКГ)

- Вертикальные (КВНВ, КВКВ)

Горизонтальные конденсаторы могут изготавливаться в 4 исполнениях, различающихся конструкцией распределительной камеры, формой крышки и размерами кожуха. Вертикальные конденсаторы бывают 2 исполнений.

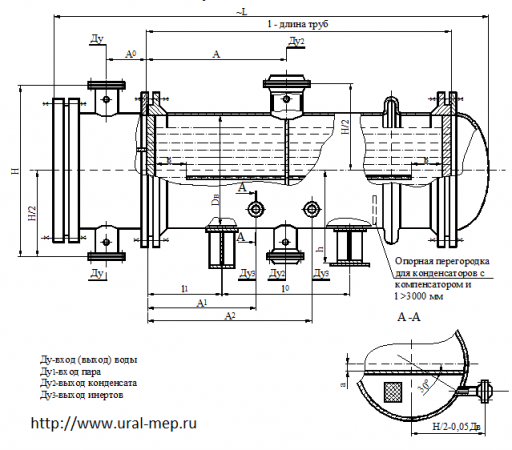

Конструкция горизонтальных вакуумных конденсаторов

Горизонтальные вакуумные конденсаторы состоят из следующих основных элементов:

- Цилиндрический кожух

- Трубные решетки

- Пучок теплообменных труб

- Распределительная камера

- Крышка (плоская или эллиптическая)

В зависимости от исполнения меняются размеры кожуха и длина теплообменных труб. Диаметр кожуха может быть от 600 до 2000 мм, длина труб — 3000, 4000 или 6000 мм.

Особенности вертикальных вакуумных конденсаторов

Вертикальные конденсаторы имеют следующие отличительные черты:- Смещенный трубный пучок (для диаметра кожуха 600-1200 мм)

- Расширение кожуха в зоне входа пара (для диаметра 1400-2000 мм)

- Два варианта исполнения распределительной камеры

Вертикальная компоновка обеспечивает лучший отвод конденсата и более эффективный теплообмен в некоторых процессах.

Материалы изготовления и особенности конструкции вакуумных конденсаторов

При производстве вакуумных конденсаторов используются различные материалы в зависимости от рабочей среды и условий эксплуатации:

- Углеродистые стали

- Низколегированные стали

- Нержавеющие стали

- Биметаллические трубы

Теплообменные трубы могут быть гладкими или диафрагмированными с накатными кольцевыми канавками для интенсификации теплообмена.

Важные конструктивные особенности:

- Наличие температурного компенсатора на кожухе (для типа КВКГ)

- Возможность изготовления с деталями для крепления теплоизоляции

- Климатическое исполнение для умеренного и тропического климата

Основные технические характеристики вакуумных конденсаторов

Ключевые параметры вакуумных конденсаторов:

- Поверхность теплообмена: 35-1444 м²

- Внутренний диаметр кожуха: 600-2000 мм

- Рабочая температура:

- В трубах: от -20°C до +60°C

- В кожухе: от 0°C до +200°C

- Рабочее давление:

- В трубах: до 0,6 МПа

- В кожухе: вакуум до 5 мм рт.ст.

- Число ходов по трубам: 2, 4 или 6

Выбор конкретной модели конденсатора зависит от требуемой производительности, свойств рабочих сред и условий технологического процесса.

Преимущества использования вакуумных конденсаторов в промышленности

Применение вакуумных конденсаторов дает ряд важных преимуществ:- Снижение температуры процесса, что позволяет перерабатывать термочувствительные вещества

- Повышение чистоты получаемых продуктов за счет более эффективного разделения смесей

- Уменьшение энергозатрат на нагрев и испарение веществ

- Возможность проведения процессов при более низких температурах, что снижает коррозию оборудования

- Повышение выхода целевых продуктов в ряде технологических процессов

Эти преимущества обусловили широкое распространение вакуумных конденсаторов в нефтепереработке, нефтехимии и других отраслях промышленности.

Особенности эксплуатации и обслуживания вакуумных конденсаторов

При эксплуатации вакуумных конденсаторов необходимо учитывать следующие факторы:

- Поддержание глубокого вакуума требует тщательной герметизации всех соединений

- Необходим контроль за образованием отложений на поверхности теплообмена

- Важно обеспечить эффективный отвод конденсата для предотвращения подтопления трубного пространства

- Требуется регулярная проверка целостности труб и отсутствия протечек

Правильное обслуживание позволяет обеспечить длительную и надежную работу вакуумных конденсаторов в составе технологических установок.

Перспективы развития конструкций вакуумных конденсаторов

Основные направления совершенствования вакуумных конденсаторов:

- Применение новых конструкционных материалов для повышения коррозионной стойкости

- Оптимизация конструкции для интенсификации теплообмена

- Разработка более эффективных способов создания и поддержания вакуума

- Внедрение систем автоматизированного контроля и управления работой конденсаторов

Развитие технологий позволит повысить эффективность и расширить области применения вакуумных конденсаторов в промышленности.

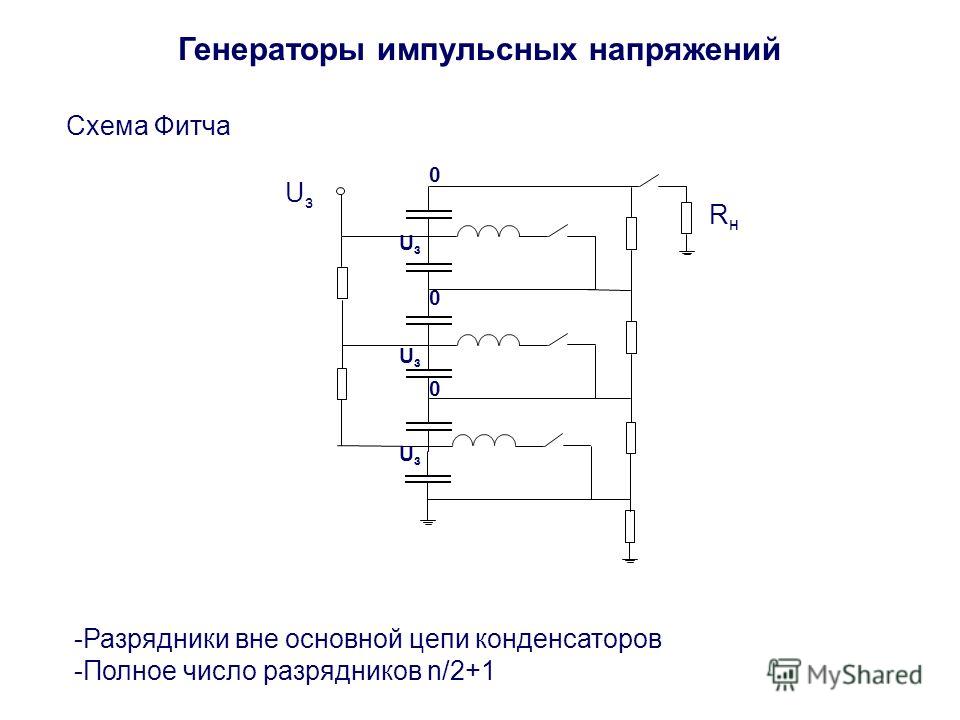

Вакуумная обработка конденсаторов, заливка их маслом и испытания

- Подробности

- Категория: Подстанции

- реактивная мощность

- конденсатор

Содержание материала

- Конденсаторные установки для повышения коэффициента мощности

- Введение

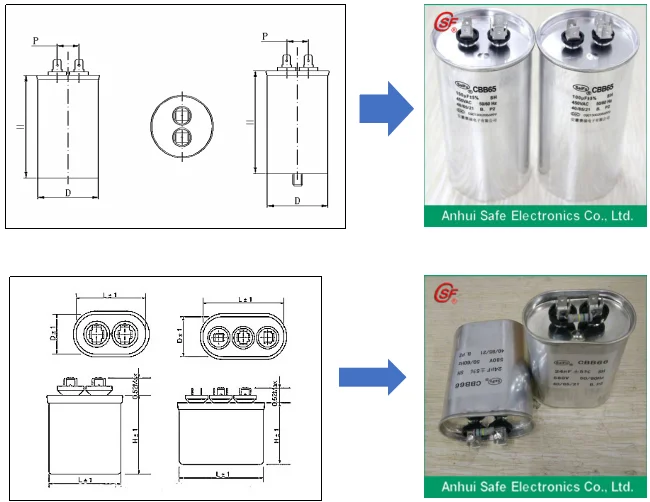

- Конструкции силовых конденсаторов

- Схемы соединения секций в конденсаторах

- Встроенная защита конденсаторов

- Важнейшие материалы, применяемые в конденсаторостроении

- Основные конструктивные элементы силовых конденсаторов

- Технология производства силовых, конденсаторов

- Электрические характеристики конденсаторных установок

- Емкость конденсаторной установки

- Реактивная мощность конденсаторной установки

- Энергия электрического поля конденсатора

- Потерн энергии в конденсаторной установке

- Тепловые режимы работы конденсаторной установки

- Перегрузочная способность конденсаторной установки

- Напряжение ионизации силового конденсатора

- Разряд конденсатора после отключения от сети

- Общая характеристика коммутационных процессов в конденсаторных установках

- Включение обособленного конденсатора

- Включение конденсатора на параллельную работу с другим конденсатором

- Отключение конденсатора

- Экспериментальные данные о коммутационных процессах в конденсаторных установках

- Эксплуатационные данные о коммутационных процессах, аппаратура для ограничения параметров переходных процессов

- Источники высших гармоник тока и напряжения в электрических системах

- Токи при наличии источников высших гармоник

- Эксплуатационные данные о высших гармониках в конденсаторных установках

- Меры борьбы с высшими гармониками в конденсаторных установках

- Эффект от повышения коэффициента мощности

- Источники реактивной мощности в электрических системах

- Схемы компенсации реактивных нагрузок с помощью силовых конденсаторов

- Самовозбуждение асинхронных двигателей при индивидуальной компенсации

- Последовательность расчетов по выбору мощностей и мест присоединения

- Схемы присоединения конденсаторных установок к сети

- Схемы соединения конденсаторов в батареях

- Схемы соединения фаз и заземление нейтрали конденсаторных установок

- Подразделение конденсаторных батарей на секции

- Схемы разряда конденсаторных установок

- Измерения в цепях конденсаторных установок

- Виды защит конденсаторных установок

- Условия работы защит конденсаторных установок

- Общие защиты конденсаторных установок

- Групповая и индивидуальная защиты конденсаторов плавкими предохранителями

- Регулирование и форсировка мощности конденсаторных установок

- Факторы и схемы регулирования мощности

- Форсировка мощности конденсаторных установок

- Конструкции конденсаторных установок

- Примеры конструкций конденсаторных установок

- Монтаж конденсаторных установок

- Осмотры и испытания конденсаторных установок

- Вспомогательное оборудование помещений конденсаторных установок

- Техника безопасности при эксплуатации конденсаторных установок

- Восстановительный ремонт силовых конденсаторов

- Вакуумная обработка конденсаторов, заливка их маслом и испытания

Страница 53 из 53

Вакуумная обработка существенно отличается по своей технологии от других работ по ремонту силовых конденсаторов. Она производится при остаточном давлении, составляющем только доли миллиметра ртутного столба, что требует соответствующего оборудования, а именно вакуумных насосов, вакуумных баков, приборов для измерения малого остаточного давления и ,т. п. Процесс вакуумной обработки конденсаторов продолжается несколько суток, что превышает продолжительность всех остальных операций по ремонту конденсаторов, вместе взятых. От правильного проведения вакуумной обработки в значительной степени зависит надежность работы отремонтированных конденсаторов.

Она производится при остаточном давлении, составляющем только доли миллиметра ртутного столба, что требует соответствующего оборудования, а именно вакуумных насосов, вакуумных баков, приборов для измерения малого остаточного давления и ,т. п. Процесс вакуумной обработки конденсаторов продолжается несколько суток, что превышает продолжительность всех остальных операций по ремонту конденсаторов, вместе взятых. От правильного проведения вакуумной обработки в значительной степени зависит надежность работы отремонтированных конденсаторов.

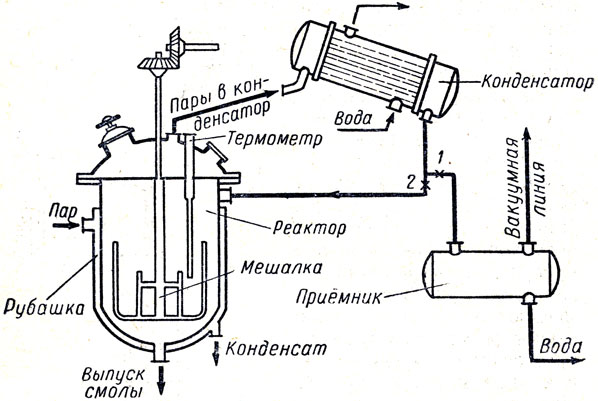

Схема существующей установки для вакуумной обработки конденсаторов приведена на рис.

12-1. Важнейшими частями ее являются: бак 5 для вакуумной обработки конденсаторов, бак 4 для дегазации масла, бак 3 для очистки масла силикагелем, бак 2 для сушки масла, бак 1 для свежего масла, поступившего на обработку, вакуумные насосы типов ВН-4 (рабочий 9) и ВН-1 (резервный 8) к первому баку, дня вакуумных насоса 6 и 7 типа РВН-20 к бакам 2 и 4 и фильтр-пресс 14. Каждый насос имеет индивидуальный электропривод при помощи асинхронного электродвигателя (10, 11, 12 и 13).

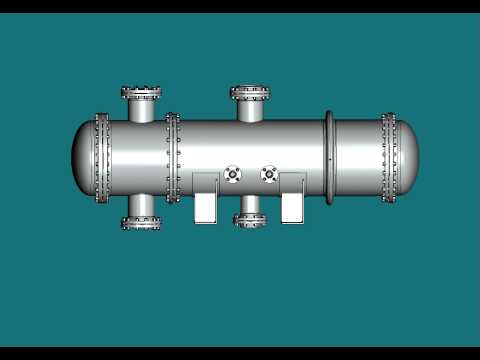

12-1. Важнейшими частями ее являются: бак 5 для вакуумной обработки конденсаторов, бак 4 для дегазации масла, бак 3 для очистки масла силикагелем, бак 2 для сушки масла, бак 1 для свежего масла, поступившего на обработку, вакуумные насосы типов ВН-4 (рабочий 9) и ВН-1 (резервный 8) к первому баку, дня вакуумных насоса 6 и 7 типа РВН-20 к бакам 2 и 4 и фильтр-пресс 14. Каждый насос имеет индивидуальный электропривод при помощи асинхронного электродвигателя (10, 11, 12 и 13).Бак для вакуумной обработки конденсаторов емкостью 3,9 м3 имеет форму горизонтально расположенного цилиндра внутренним диаметром 1 700 мм и длиной 1 700 мм. Для съема крышки с бака вблизи него установлен кран-укосина с ручной талью.

Рис. 12-1. Схема установки для вакуумной обработки конденсаторов и подготовки масла (пояснения см.

в тексте).

в тексте).Конденсаторы могут быть установлены внутри бака в два яруса, что дает возможность загружать в него до 66 конденсаторов типа КМ первого габарита. В верхней части бака имеются два круглых смотровых окна диаметром 120 мм со стеклами толщиной 20 мм.

Обогрев бака производится посредством индукционной обмотки, наложенной на цилиндрическую часть бака, и нагревательных сопротивлений, установленных на днище и крышке бака.

Вакуум в баке создается посредством вращательного масляного насоса типа ВН-4 с предельным вакуумом 5 мк. рт. ст. и быстротой действия 59 л/сек при 760 мм рт. ст. В качестве резерва к насосу ВН-4 установлен насос типа ВН-1 с быстротой действия 18,3 л/сек при давлении 760 мм рт. ст.

Измерение давления в баке производится посредством термопарного вакуумметра типа УТВ-49 с термопарной манометрической лампой типа ЛТ-2.

Вакуум в баках для обработки масла создается посредством двух вакуумных насосов типа РВН-20. Быстрота действия каждого из них составляет 2,7 л/сек при давлении 760 мм рт. ст., что значительно меньше быстроты действия насоса, но достаточно для обработки масла.

ст., что значительно меньше быстроты действия насоса, но достаточно для обработки масла.

Перед вакуумной обработкой конденсаторов отпаиваются металлические пробки, закрывающие отверстия в крышках, и выливается масло из баков. Затем конденсаторы загружаются в бак для вакуумной обработки и к каждому из них подводится сверху трубка от маслораспределительной ванночки, установленной в верхней части вакуумного бака. Бак герметически закрывается, включаются индукционная обмотка и активные сопротивления, служащие для его обогрева, и пускается в ход вакуумный насос.

Подъем вакуума внутри бака до остаточного давления около 0,5 мм рт. ст. производится за время около 0,5 ч и подъем температуры до 80—85° С —примерно за 16 ч. При дальнейшей вакуумной обработке наблюдается постепенное уменьшение количества конденсированной влаги, периодически сливаемой из вакуумной системы, и небольшое снижение остаточного давления до 0,4—0,3 мм рт. ст.

Через 2—3 суток после начала вакуумной обработки конденсация влаги в вакуумной системе прекращается. Тогда производится смена увлажненного масла, заполняющего вакуумный насос, что позволяет при дальнейшей работе достичь остаточного давления около 0,2— 0,1 мм рт. ст. Продолжительность вакуумной обработки конденсаторов после смены масла в насосе составляет еще 5—6 суток.

Тогда производится смена увлажненного масла, заполняющего вакуумный насос, что позволяет при дальнейшей работе достичь остаточного давления около 0,2— 0,1 мм рт. ст. Продолжительность вакуумной обработки конденсаторов после смены масла в насосе составляет еще 5—6 суток.

После этого без снижения вакуума в баке производится заливка конденсаторов изоляционным маслом, предварительно просушенным, очищенным, дегазированным и подогретым до 70—75° С. Масло поступает из бака для дегазации в маслораспределительную ванночку и оттуда через латунные трубки диаметром 3 мм растекается по конденсаторам. Заливка конденсаторов прекращается после того, как они заполняются маслом до предела и масло начинает переливаться за края отверстий в крышках. Наблюдение за заполнением конденсаторов маслом производится через смотровые окна в верхней части вакуумного бака. Заливка продолжается в течение 5—8 ч. Через 6—8 ч после окончания заливки прекращается работа вакуумного насоса и отключается обогрев бака. В таком состоянии бак остается в течение 24—30 ч. За это время температура конденсаторов понижается до 30—40° С, а остаточное давление в баке остается почти на прежнем уровне. Затем бак вскрывается и конденсаторы выгружаются из него.

В таком состоянии бак остается в течение 24—30 ч. За это время температура конденсаторов понижается до 30—40° С, а остаточное давление в баке остается почти на прежнем уровне. Затем бак вскрывается и конденсаторы выгружаются из него.

Общая продолжительность вакуумной обработки конденсаторов составляет около 8—10 суток. Температура внутри бака поддерживается в течение всего этого времени, за исключением периода разогрева в начале вакуумной обработки и периода остывания в конце ее, на уровне 80—85° С путем периодического включения и отключения индукционной обмотки и нагревательных сопротивлений. Измерение температуры производится при помощи ртутного термометра, установленного внутри бака, с отсчетом показаний через смотровое окно.

При остывании конденсаторов в вакуумном баке от температуры 80—85° С до температуры 30—40° С уровень масла в них несколько понижается. Поэтому после выгрузки конденсаторов из бака проверяется уровень масла в них и в случае надобности доливается масло до уровня на 6—8 мм ниже, крышки. Если в каком-либо конденсаторе уровень масла оказывается ниже верхней поверхности секций, то конденсатор направляется в повторную вакуумную обработку. Долитые конденсаторы окончательно герметизируются путем припайки металлических пробок к крышкам.

Если в каком-либо конденсаторе уровень масла оказывается ниже верхней поверхности секций, то конденсатор направляется в повторную вакуумную обработку. Долитые конденсаторы окончательно герметизируются путем припайки металлических пробок к крышкам.

При заключительных испытаниях конденсаторов проверяется изоляция между зажимами и корпусом. Затем измеряется емкость конденсатора, полученное значение которой проставляется вместе с мощностью и другими данными на новой маркировочной табличке конденсатора.

Последним испытанием является пробная эксплуатация конденсаторов при напряжении 1,00—1,05 в течение 7—8 ч при окружающей температуре 25—30° С или 14—16 ч при 10—15° С. Если при этом испытании наблюдается нагрев конденсатора более чем на 15° С выше окружающей температуры, то такой конденсатор отбраковывается.

- Назад

- Вперёд

- Вы здесь:

- org/ListItem»> Главная

- Архив

- Подстанции

- Электроснабжение электрифицированных железных дорог

Еще по теме:

- Статические тиристорные компенсаторы и конденсаторные батареи в энергосистемах

- Компенсаторы, реакторы и конденсаторы

- Конденсаторные установки для промышленных предприятий

- Тепловизионный контроль силовых конденсаторов

- Проблемы устойчивости сетей на примере реализаций

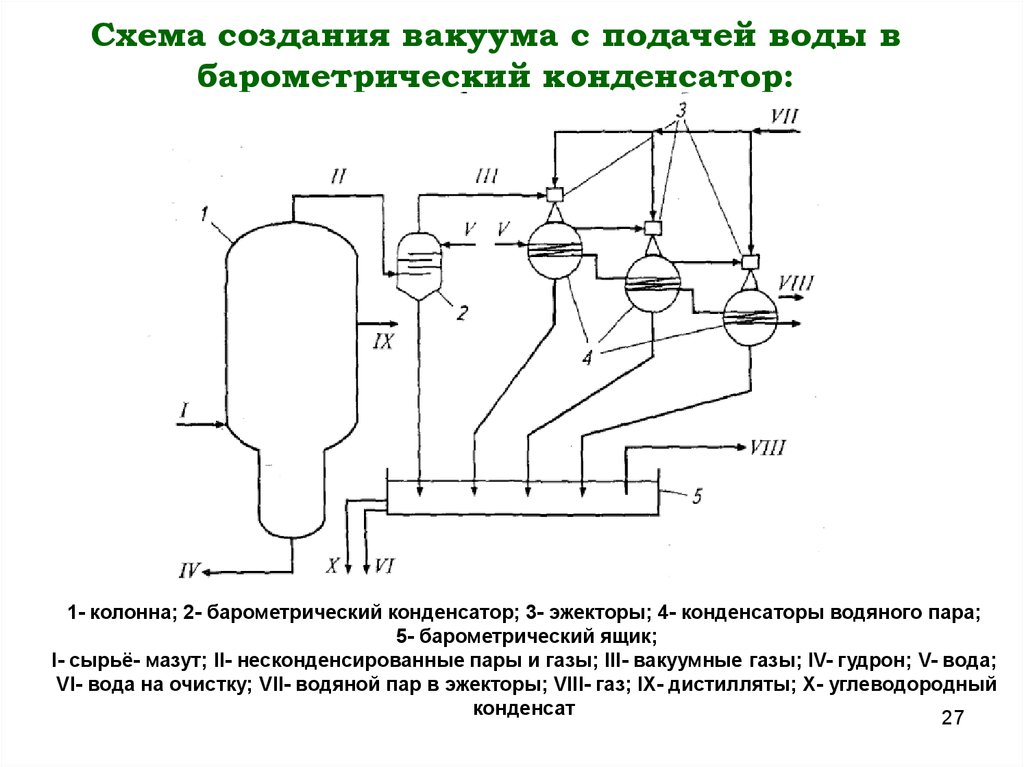

1.3.4. Конденсационно-вакуумные системы установок вакуумной перегонки мазута

Заданное остаточное

давление в вакуумной колонне обеспечивается

конденсацией паров, уходящих с верха

колонны, и эжектированием неконденсирующихся

газов и низкокипящих фракций. При

перегонке мазута с верха вакуумной

колонны уходят пары вакуумного

газойля вместе с водяным паром и инертными

газами. К последним относятся: газы

разложения или термического распада

сырья (легкие углеводороды, СО2,

H2S

и др.) и воздух, проникающий через

неплотности аппаратуры, выделяющийся

в конденсаторах из охлаждающей воды

и поступающий в растворенном виде вместе

с сырьем и водяным паром.

При

перегонке мазута с верха вакуумной

колонны уходят пары вакуумного

газойля вместе с водяным паром и инертными

газами. К последним относятся: газы

разложения или термического распада

сырья (легкие углеводороды, СО2,

H2S

и др.) и воздух, проникающий через

неплотности аппаратуры, выделяющийся

в конденсаторах из охлаждающей воды

и поступающий в растворенном виде вместе

с сырьем и водяным паром.

Конденсационно-вакуумные

системы состоят из двух ступеней

конденсации и системы вакуумных насосов.

Двухступенчатую конденсацию паров

применяют для снижения потерь углеводородов

вследствие

интенсивного образования «тумана» и

для раздельной конденсации нефтяных и

водяных паров. В качестве первой ступени

конденсации наиболее часто используют

тарелки циркуляционного орошения в

верху колонны, реже – конденсатор

острого орошения; в качестве второй

ступени применяют конденсаторы смешения

(барометрического типа) и поверхностные

конденсаторы. Вакуумный насос эвакуирует

несконденсированные пары и инертные

газы после конденсаторов.

В качестве вакуумных насосов в нефтепереработке применяют в основном струйные насосы – одно-, двух- и трехступенчатые эжекторы – на водяном паре с промежуточной его конденсацией.

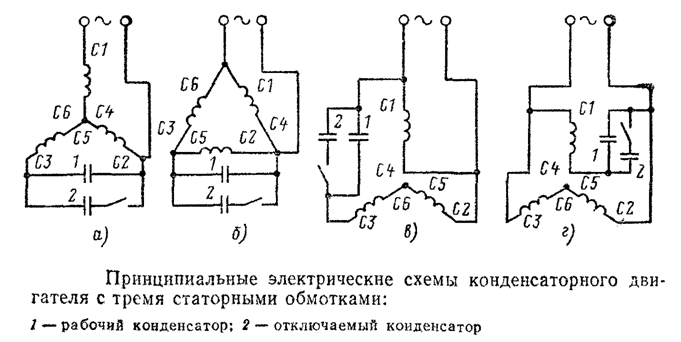

На рис. 1.12. показаны принципиальные схемы конденсационно-вакуумных систем, применяемые в нефтепереработке при перегонке мазута, а также основные потоки и давление в линиях и аппаратах конденсационно-вакуумной системы.

Рис. 1.12. Классификация конденсационно-вакуумных систем вакуумных колонн:

а – с верхним циркуляционным орошением (ВЦО) и барометрическим конденсатором;

б – с ВЦО,

поверхностными конденсаторами-холодильниками

и конденсаторами смешения; в – с острым

орошением, с поверхностными

конденсаторами-холодильниками и

конденсаторами смешения; г – с острым

орошением и с поверхностными конденсаторами

холодильниками; д – с ВЦО и

поверхностными конденсаторами-холодильниками;

е – с предварительным эжектором.

I – ВЦО; II – поверхностные конденсаторы-холодильники; III – конденсаторы смешения; IV – эжекторы с конденсаторами;

Vv – расход нефтяных паров; Vi – расход инертного газа; Vp – расход водяного пара; Vп – расход неконденсируемых паров; рi, рv– парциальные давления паров Vi, и Vп соответственно; ∆Р – перепад давления в поверхностном конденсаторе и в трубопроводе.

В основу классификации

положен принцип построения схем ступеней

вакуумной конденсации (системы конденсации

– системы эжекторов). Изучение большого

числа вакуумных колонн действующих

установок АВТ показало, что в промышленности

используют в основном пять типов

конденсационно-вакуумных систем.

Приведенные на рисунке схемы различаются

как по числу, так и по оформлению ступеней

вакуумной конденсации. По принятой

классификации первая ступень конденсации

соответствует верхнему циркуляционному

орошению (ВЦО) вакуумной колонны; вторая

– конденсаторам поверхностного типа,

сочетающим теплообменники для

регенерации тепла парогазового потока

и водяные или воздушные конденсаторы;

третья – конденсаторам смешения в

конденсаторах барометрического типа

водой или одним из продуктов этой же

колонны и, наконец, четвертая ступень

– конденсации парогазового потока

между ступенями эжекторов.

Приведенные схемы конденсационно-вакуумных систем различаются также связью с окружающей средой. Так, схема а полностью «открыта»: в ней воду и углеводородный конденсат сбрасывают в открытую систему. Промежуточное положение занимают схемы б и в, а схемы г и д полностью «закрыты».

Распространенность

схем в промышленности различна. Из

общего числа установок, по которым

получены данные для классификации, 48%

работают по схеме а, 12% — по схеме б,

17% — по схеме в и д и 6% — по схеме г, т. е.

23% установок имеют полностью «закрытые»

системы. Температура парового потока,

покидающего первую ступень конденсации,

выше 100°С, что свидетельствует о выносе

из колонны большого объема паров во

вторую ступень. Очевидно, это и является

одной из основных причин повышенного

давления на верху колонн, которое в

большинстве случаев составляет 107 –120

гПа вместо 53 – 80 гПа по проекту.

Конденсационно-вакуумные системы

различают также и по расходу охлаждающей

воды и пара на эжекцию. В частности,

расход воды для каждой из схем меняется

в пределах 1 – 5 м3/т,

а расход пара на эжекцию – от 1 до 3% по

отношению к сырью колонны и являются

соизмеримым расходу острого пара,

подводимого в низ колонны.

В частности,

расход воды для каждой из схем меняется

в пределах 1 – 5 м3/т,

а расход пара на эжекцию – от 1 до 3% по

отношению к сырью колонны и являются

соизмеримым расходу острого пара,

подводимого в низ колонны.

Рассмотрим работу

конденсационно-вакуумной системы на

примере схемы а. Уходящие с верха колонны

нефтяные пары конденсируются в колонне

с верхним

циркуляционным орошением. Водяные пары

вместе с инертными газами и с

несконденсированными нефтяными парами,

насыщающими газовую фазу после тарелок

циркуляционного орошения при температуре

конденсации поступают в барометрический

конденсатор, где конденсируется основная

масса водяных паров. Конденсат

поступает в барометрический колодец,

а несконденсированные водяные пары

вместе с инертными газами отсасываются

эжектором, после которого водяной пар

конденсируется в конденсаторе

поверхностного типа. Газы разложения

после второй или третьей ступеней

эжектора отводятся в камеру сгорания

трубчатой печи.

Схемы с барометрическим конденсатором (схемы а, б и в) наиболее распространены в промышленности. Они обеспечивают достаточно глубокий вакуум за счет низкого сопротивления и высокой эффективности теплообмена в барометрическом конденсаторе смешений. В то же время при непосредственном смешении нефтепродуктов и охлаждающей воды последняя загрязняется сероводородом и в результате многократного перемешивания создается довольно стойкая эмульсия, затрудняющая очистку воды и загрязняющая водный бассейн. Устройство оборотной системы водоснабжения в барометрическом конденсаторе уменьшает загрязнение водоемов, однако при этом повышается температура охлаждающей воды и затрачивается немало средств на сооружение отдельной системы водоснабжения.

В схеме по рис.

1.12,в предусматривается минимальное

смешение нефтепродуктов с водой, и

поэтому она в настоящее время широко

внедряется в промышленности. Однако

поверхностные конденсаторы имеют

большую разность температур охлаждающей

воды и водяного конденсата, нежели

конденсаторы смешения. В связи с этим

для достижения одинакового абсолютного

давления в системе с конденсаторами

поверхностного типа требуется охлаждающая

вода с более низкой температурой или

больший ее расход.

В связи с этим

для достижения одинакового абсолютного

давления в системе с конденсаторами

поверхностного типа требуется охлаждающая

вода с более низкой температурой или

больший ее расход.

В схеме по рис. 1.12,г с острым орошением в верху колонны наблюдаются большие потери легких фракций дизельного топлива из-за интенсивного образования тонкой эмульсии в виде масляного «тумана», поэтому она применяется редко.

Схема по рис. 1.12,е с предварительным эжектором применяется для дополнительного понижения давления в колонне и создания глубокого вакуума (порядка 6,7 – 13,3 гПа). Поскольку через предварительный эжектор проходит весь объем паров из колонны, размеры его достаточно велики и значителен расход водяного пара на эжекцию, поэтому такие схемы применяют редко.

При вакуумной

перегонке тяжелых остатков высокопарафинистых

нефтей, когда верхний погон является

парафиновым дистиллятом с температурой

застывания 38 – 43 °С, возможно отложение

парафина на трубках конденсатора. Во

избежание этого предлагается

впрыскивать в трубу до конденсатора

фракцию дизельного топлива 200 – 250°С в

качестве депрессирующего компонента

в количестве 40 – 60% общего расхода

нефтепродуктов до конденсатора.

Легкие фракции приводят к выпадению

парафинов в трубе до конденсатора,

откуда их удаляют механически.

Во

избежание этого предлагается

впрыскивать в трубу до конденсатора

фракцию дизельного топлива 200 – 250°С в

качестве депрессирующего компонента

в количестве 40 – 60% общего расхода

нефтепродуктов до конденсатора.

Легкие фракции приводят к выпадению

парафинов в трубе до конденсатора,

откуда их удаляют механически.

В системах, приведенных на рис. 1.12, а—д, глубина вакуума в колонне определяется условиями конденсации водяного пара в конденсаторах или условиями конденсации нефтяных паров в этих же конденсаторах при перегонке без водяного пара, а достигнутая глубина вакуума поддерживается системой эжекторов. Следовательно, глубина вакуума зависит в первую очередь от температуры хладоагента в конденсаторе. Очевидно, для вакуумной перегонки мазута с водяным паром остаточное давление в колонне не может быть меньше давления насыщенных паров воды при заданной температуре охлаждения в конденсаторе. Поэтому летом вакуум падает, а зимой повышается.

При использовании

предварительного эжектора остаточное

давление в системе зависит не только

от температуры охлаждающей воды в

конденсаторе, но и от перепада давления,

создаваемого предварительным эжектором. Обычно давление в верху вакуумных колонн

с предварительным эжектором значительно

меньше давления насыщенных паров

воды, так как предварительный эжектор

создает вакуум до себя и повышенное

давление после себя.

Обычно давление в верху вакуумных колонн

с предварительным эжектором значительно

меньше давления насыщенных паров

воды, так как предварительный эжектор

создает вакуум до себя и повышенное

давление после себя.

Конденсаторы вакуумные.

Конденсаторы вакуумные с неподвижными трубными решетками типа КВН, с неподвижными трубными решетками и температурным компенсатором на кожухе типа КВК и их модификации предназначены для конденсации сред под вакуумом в технологических процессах нефтяной, химической, нефтехимической, газовой и других отраслях промышленности. Вакуумные конденсаторы изготавливаются по ТУ 3612-007-00220302-99.

Конденсаторы изготавливаются двух видов: горизонтальные и вертикальные.

В зависимости от конструкции горизонтальные вакуумные конденсаторы могут изготавливаться в четырех исполнениях:

исполнение 1 — с разъемной распределительной камерой, плоской крышкой и кожухом диаметром 600-1200 мм при длине теплообменных труб 3000 и 4000 мм;

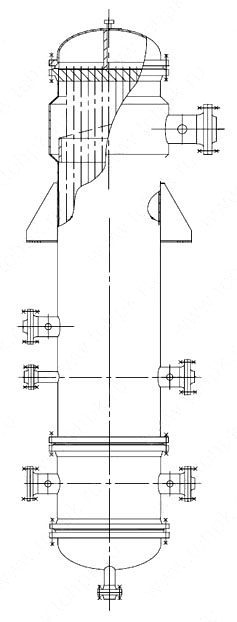

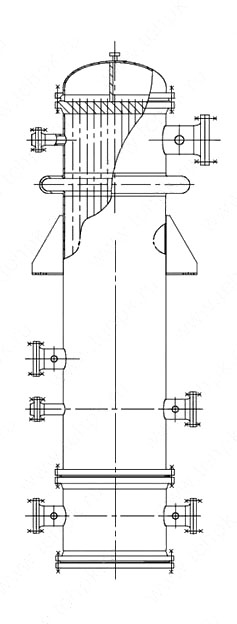

Конденсаторы вакуумные типа КВНГ и КВКГ исполнения 1

исполнение 2 — с разъемной распределительной камерой, плоской крышкой и кожухом диаметром 800-1200 мм при длине теплообменных труб 6000 мм;

Конденсаторы вакуумные типа КВНГ и КВКГ исполнения 2

исполнение 3 — с разъемной распределительной камерой, эллиптической крышкой и кожухом диаметром 1400-2000 мм при длине теплообменных труб 3000 и 4000 мм;

Конденсаторы вакуумные типа КВНГ и КВКГ исполнения 3

исполнение 4 — с разъемной распределительной камерой, эллиптической крышкой и кожухом диаметром 1400-2000 мм при длине теплообменных труб 6000 мм.

Конденсаторы вакуумные типа КВНГ и КВКГ исполнения 4

Конденсаторы вертикальные с диаметром кожуха 600-1200 мм выполняются со смещенным трубным пучком, с диаметром кожуха 1400-2000 мм — с расширением кожуха в зоне входа пара.

В зависимости от конструкции распределительных камер конденсаторы вертикальные могут изготавливаться в двух исполнениях:

исполнение 1 — с разъемной распределительной камерой, плоской крышкой и кожухом диаметром 600-1200 мм;

исполнение 2 — с разъемной распределительной камерой, эллиптической крышкой и кожухом диаметром 1400-2000 мм.

Конденсаторы типа КВНВ и КВКВ

Исполнение 1 Исполнение 2

В конденсаторах применяются как гладкие (Г) теплообменные трубы, так и диафрагмированные (Д) с накатными кольцевыми канавками.

Конденсаторы могут эксплуатироваться в условиях макроклиматических районов с умеренным и тропическим климатом. Климатическое исполнение «У» и «Т», категория изделия 1 по ГОСТ 15150.

Конденсаторы рассчитаны на установку в географических районах сейсмичностью до 7 баллов по принятой в РФ 12-ти бальной шкале СНиП II-7-81.

Пример условного обозначения конденсатора при заказе: Конденсатор вакуумный с неподвижными трубными решетками температурным компенсатором на кожухе, горизонтальный — КВКГ, исполнения 2, с кожухом диаметром 800 мм, исполнения по материалу M1, с гладкими теплообменными трубами — Г диаметром 25 мм, длиной 6 м, четырехходовой по трубам, климатического исполнения — У, с деталями для крепления теплоизоляции — И:

Конденсатор вакуумный 800 КВКГ-2-М1/25Г-6-4-У-И

Пример условного обозначения конденсатора при заказе: Конденсатор вакуумный с неподвижными трубными решетками, вертикальный — КВНВ, исполнения 1, с кожухом диаметром 1000 мм, исполнения по материалу М10, с гладкими теплообменными трубами — Г диаметром 25 мм, длиной 4 м, шестиходовой по трубам, климатического исполнения — Т, без деталей для крепления теплоизоляции:

Конденсатор вакуумный 1000 КВНВ-1-М10/25Г-4-6-Т

Основные технические характеристики конденсаторов вакуумных:

|

Наименование параметров |

Значения параметров для конденсаторов |

||

КВНГ, КВКГ |

КВНВ, КВКВ |

||

|

Поверхность теплообмена, м² |

41-1190 |

35-1444 |

|

|

Внутренний диаметр кожуха, мм (из листовой стали) |

600; 800; 1000; 1200; 1400; 1600; 1800; 2000 |

||

|

Температура охлаждлающей и конденсируемой сред, ±5ºС |

в трубах |

от минус 20 до плюс 60 |

|

|

в кожухе |

от 0 до плюс 200 |

от 0 до плюс 120 |

|

|

Условное давление, *МПа, не более |

в трубах |

0,6 |

|

|

в кожухе |

вакуум до 5 мм рт. |

||

|

Длина теплообменных труб, мм для аппаратов диаметром, мм |

600 |

3000; 4000 |

|

|

800-1200 |

3000; 4000; 6000 |

3000; 4000; 6000 |

|

|

1400 |

4000; 6000 |

||

|

1600 |

|||

|

1800 |

6000 |

||

|

2000 |

|||

|

Наружный диаметр и толщина стенки теплообменных труб, мм |

25х2 |

||

|

Число ходов по трубам |

2; 4; 6 |

4; 6 |

|

|

Схема и шаг размещения теплообменных труб в трубных решетках, мм |

по вершинам равносторонних треугольников |

||

*Разрешается применять конденсаторы с диаметром кожуха 600-1000 мм — при давлении в кожухе до Ру=1,0 МПа и с диаметром кожуха 1200-2000 мм — при давлении до Ру=0,6 МПа с пределами применения согласно Приложению, при этом в условное обозначение компенсатора вносится величина условного давления в корпусе после обозначения исполнения: Конденсатор вакуумный 1000 КВНГ-3-1,0-М1/25Г-4-6-У-И

Примечание. Допускается изготавливать кожух конденсаторов из труб наружным диаметром 630 мм.

Допускается изготавливать кожух конденсаторов из труб наружным диаметром 630 мм.

Приложение — Пределы применения.

|

Давление условное, Ру, МПа |

Предельное расчетное давление, при температуре среды, ºС |

|

|

До 100 |

До 200 |

|

|

0,6 |

0,6 |

0,56 |

|

1,0 |

1,0 |

0,93 |

Дополнительные технические характеристики:

Материалы, применяемые для изготовления сборочных единиц основных узлов и деталей аппаратов:

|

Тип аппарата |

Исполнение аппарата по материалу |

Кожуха и крышки кожуха |

Распределительной камеры |

Трубы |

Трубной решетки |

|

КВНГ, КВКГ, КВНВ, КВКВ |

М1 |

Ст3сп по ГОСТ 380, ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 Трубы-сталь марки 20 по ГОСТ 1050, по ГОСТ 8731 гр. |

Стали марок 10 и 20 по ГОСТ 1050, ГОСТ 550 гр. А, ГОСТ 8733 гр. В |

Сталь марки 16ГС по ГОСТ 5520 или ГОСТ 8479 гр. IV, ГОСТ 19281 |

|

|

КВКГ, КВКВ |

М3 |

Латунь марки ЛАМш77-2-0,05 по ГОСТ 15527, ГОСТ 21646 |

Сталь марки 16ГС по ГОСТ 5520 или ГОСТ 8479 гр. IV, ГОСТ 19281 с наплавкой латунью марки ЛО62-1 или Л63 по ГОСТ 15527, ГОСТ 931 |

||

|

КВНГ, КВКГ, КВНВ, КВКВ |

М10 |

Стали марки 12Х18Н10Т по ГОСТ 5632, ГОСТ 7350 гр. М2б |

Ст3сп по ГОСТ 380, ГОСТ-14637 Сталь 16ГС по ГОСТ 5520 |

Сталь марок 08Х18Н10Т, 12Х18Н10Т по ГОСТ 5632, ГОСТ 9941 |

Сталь марки 12Х18Н10Т по ГОСТ 5632, ГОСТ 7350 гр. |

|

КВНГ, КВКГ, КВНВ, КВКВ |

М11 |

Сталь марки 10Х17Н13М2Т по ГОСТ 5632 и ГОСТ 7350 гр.М2б |

Сталь марки 10Х17Н13М2Т по ГОСТ 5632, ГОСТ 9941 |

Сталь марки 10Х17Н13М2Т по ГОСТ 5632, ГОСТ 7350 гр. М2б, ГОСТ 25054 гр. IV и технической документации, утвержденной в установленном порядке |

|

|

КВНГ, КВКГ, КВНВ, КВКВ |

М12** |

Ст3сп по ГОСТ 380, ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 Трубы-сталь марки 20 по ГОСТ 1050, по ГОСТ 8731 гр. |

Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 9941 Стали марок 08Х18Н10Т* и 12Х18Н10Т* по ГОСТ 5632, ГОСТ 9941 |

Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 7350 гр. М2б, ГОСТ 25054 гр. IV и технической документации, утвержденной в установленном порядке Сталь марки 16ГС* по ГОСТ 5520 или ГОСТ 8479 гр. IV, ГОСТ 19281 |

|

|

КВНГ, КВКГ, КВНВ, КВКВ |

М19** |

Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 7350 гр. М2б |

Ст3сп по ГОСТ 380, ГОСТ 14637 Сталь марки 16ГС по ГОСТ 5520 |

Сталь марки 08Х22Н6Т по ГОСТ 5632 и ГОСТ 9941 |

Сталь марки 08Х22Н6Т по ГОСТ 5632, ГОСТ 7350 гр. |

|

КВНГ, КВКГ, КВНВ, КВКВ |

М20** |

Сталь марки 08Х21Н6М2Т по ГОСТ 5632, ГОСТ 7350 гр. М2б |

Сталь марки 08Х21Н6М2Т по ГОСТ 5632 и технической документации, утвержденной в установленном порядке |

Сталь марки 08Х21Н6М2Т по ГОСТ 5632, ГОСТ 7350 гр. М2б, ГОСТ 25054 гр.IV и технической документации, утвержденной в установленном порядке |

|

* Допускается применять только по согласованию с заказчиком.

** Допускается применять по согласованию с заводом-изготовителем.

Примечания:

1. Допускается изготовлять сборочные единицы из материалов других марок, предусмотренных ОСТ 26-291, по механическим свойствам и коррозийной стойкости не уступающих материалам, указанным в таблице.

2. Все материалы, применяемые для изготовления аппаратов, должны иметь сертификаты.

Поверхность теплообмена по наружному диаметру труб и площадь проходных сечений по трубам конденсаторов КВНГ, КВКГ:

|

Внутренний диаметр |

Число ходов по |

Поверхность теплообмена, м², при длине труб, мм |

Площадь проходного |

||

|

3000 |

4000 |

6000 |

|||

|

600 |

2 |

41 |

55 |

— |

0,030 |

|

4 |

35 |

47 |

— |

0,011 |

|

|

6 |

32 |

43 |

— |

0,007 |

|

|

800 |

2 |

82 |

109 |

164 |

0,060 |

|

4 |

74 |

99 |

149 |

0,027 |

|

|

6 |

70 |

94 |

141 |

0,015 |

|

|

1000 |

2 |

147 |

196 |

294 |

0,108 |

|

4 |

136 |

181 |

172 |

0,046 |

|

|

6 |

131 |

175 |

162 |

0,030 |

|

|

1200 |

2 |

224 |

299 |

449 |

0,165 |

|

4 |

211 |

281 |

422 |

0,077 |

|

|

6 |

204 |

272 |

408 |

0,048 |

|

|

1400 |

2 |

265 |

354 |

531 |

0,195 |

|

4 |

250 |

334 |

501 |

0,087 |

|

|

6 |

243 |

325 |

487 |

0,057 |

|

|

1600 |

2 |

371 |

494 |

742 |

0,272 |

|

4 |

352 |

470 |

705 |

0,127 |

|

|

6 |

345 |

460 |

690 |

0,082 |

|

|

1800 |

2 |

495 |

660 |

990 |

0,636 |

|

4 |

474 |

632 |

948 |

0,168 |

|

|

6 |

465 |

620 |

930 |

0,110 |

|

|

2000 |

2 |

628 |

838 |

1257 |

0,461 |

|

4 |

605 |

806 |

1210 |

0,220 |

|

|

6 |

595 |

793 |

1190 |

0,143 |

|

Поверхность теплообмена по наружному диаметру труб и площадь проходных сечений по трубам конденсаторов КВНВ, КВКВ:

|

Внутренний диаметр |

Число ходов по |

Поверхность теплообмена, м², при длине труб, мм |

Площадь проходного |

||

|

3000 |

4000 |

6000 |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

600 |

4 |

35 |

47 |

— |

0,011 |

|

6 |

32 |

43 |

— |

0,007 |

|

|

800 |

4 |

74 |

99 |

149 |

0,027 |

|

6 |

70 |

94 |

141 |

0,015 |

|

|

1000 |

4 |

136 |

181 |

272 |

0,046 |

|

6 |

131 |

175 |

262 |

0,030 |

|

|

1200 |

4 |

211 |

281 |

422 |

0,077 |

|

6 |

204 |

272 |

408 |

0,048 |

|

|

1400 |

4 |

— |

446 |

669 |

0,017 |

|

6 |

— |

435 |

653 |

0,079 |

|

|

1600 |

4 |

— |

632 |

948 |

0,068 |

|

6 |

— |

620 |

930 |

0,010 |

|

|

1800 |

4 |

— |

— |

1210 |

0,020 |

|

6 |

— |

— |

1190 |

0,143 |

|

|

2000 |

4 |

— |

— |

1464 |

0,265 |

|

6 |

— |

— |

1444 |

0,174

|

|

Масса конденсаторов КВНГ, КВКГ:

|

Внутренний диаметр |

Число ходов по трубам |

Масса, кг, при длине труб, мм |

||

|

3000 |

4000 |

6000 |

||

|

600 |

2 |

1730 |

2070 |

— |

|

4 |

1650 |

1960 |

||

|

6 |

1620 |

1920 |

||

|

800 |

2 |

2910 |

3550 |

5050 |

|

4 |

2810 |

3410 |

4840 |

|

|

6 |

2750 |

3330 |

4720 |

|

|

1000 |

2 |

4730 |

5570 |

7850 |

|

4 |

4570 |

5360 |

7530 |

|

|

6 |

4510 |

5270 |

7400 |

|

|

1200 |

2 |

6640 |

8140 |

11180 |

|

4 |

6450 |

7880 |

10790 |

|

|

6 |

6360 |

7760 |

10600 |

|

|

1400 |

2 |

7980 |

9620 |

13550 |

|

4 |

7770 |

9330 |

13120 |

|

|

6 |

7680 |

9210 |

12930 |

|

|

1600 |

2 |

10460 |

12700 |

17970 |

|

4 |

10200 |

12350 |

17450 |

|

|

6 |

10100 |

12210 |

17240 |

|

|

1800 |

2 |

13110 |

16150 |

22870 |

|

4 |

12810 |

15750 |

22260 |

|

|

6 |

12690 |

15580 |

22010 |

|

|

2000 |

2 |

16960 |

20550 |

29020 |

|

4 |

16620 |

20100 |

28350 |

|

|

6 |

16480 |

19920 |

28070 |

|

Масса конденсаторов КВНВ, КВКВ:

|

Внутренний |

Число ходов |

Масса, кг, при длине труб, мм |

|||||

|

Исполнение 1 |

Исполнение 2 |

||||||

|

3000 |

4000 |

6000 |

3000 |

4000 |

6000 |

||

|

600 |

4 |

1610 |

1770 |

— |

— |

— |

— |

|

6 |

1580 |

1730 |

— |

— |

— |

— |

|

|

800 |

4 |

3010 |

3440 |

4550 |

— |

— |

— |

|

6 |

2950 |

3360 |

4430 |

— |

— |

— |

|

|

1000 |

4 |

5190 |

6060 |

7960 |

— |

— |

— |

|

6 |

5130 |

5970 |

7830 |

— |

— |

— |

|

|

1200 |

4 |

6340 |

7660 |

10360 |

— |

— |

— |

|

6 |

6250 |

7530 |

10170 |

— |

— |

— |

|

|

1400 |

4 |

— |

— |

— |

— |

— |

— |

|

6 |

— |

— |

— |

— |

— |

— |

|

|

1600 |

4 |

— |

— |

— |

— |

— |

— |

|

6 |

— |

— |

— |

— |

— |

— |

|

|

1800 |

4 |

— |

— |

— |

— |

— |

— |

|

6 |

— |

— |

— |

— |

— |

— |

|

|

2000 |

4 |

— |

— |

— |

— |

— |

— |

|

6 |

— |

— |

— |

— |

— |

— |

|

Примечание:

1. Масса аппаратов КВНГ, КВКГ и КВНВ, КВКВ рассчитана для номинальных толщин листового проката без учета массы арматуры и комплектующих изделий.

Масса аппаратов КВНГ, КВКГ и КВНВ, КВКВ рассчитана для номинальных толщин листового проката без учета массы арматуры и комплектующих изделий.

2. Допускаемое отклонение от значения массы не должно превышать +8%.

Наибольшая допускаемая разность температур стенок кожуха (tK) и теплообменных труб (tx) для конденсаторов КВНГ, КВНВ:

|

Внутренний диаметр |

Tk-tT при температуре труб tT |

|||

|

до 200 ºC |

||||

|

для исполнений по |

для исполнений по |

для исполнений по |

для исполнений по |

|

|

600 |

40 |

50 |

30 |

40 |

|

800 |

||||

|

1000 |

50 |

60 |

50 |

50 |

|

1200 |

60 |

70 |

60 |

|

|

1400 |

||||

|

1600 |

||||

|

1800 |

||||

|

2000 |

||||

Наибольшая допускаемая разность в удлинении кожуха и труб для конденсаторов КВКГ, КВКВ исполнений по материалу М1, М3, М12 не должна превышать 4,4мм, а исполнений по материалу М10, М11, М19, М20 не должна превышать 6мм.

Добро пожаловать! Благодарим Вас за посещение нашего интернет-магазина электронных излишков.Чтобы использовать этот сайт, в вашем веб-браузере должны быть разрешены файлы cookie и включен JavaScript. Наши файлы cookie не содержат личную информацию (PII). Это просто уникальный серийный номер, используемый для распознавания этого уникального сеанса браузера. Используя этот сайт, вы принимаете наше заявление о конфиденциальности и соглашаетесь принимать файлы cookie. Принять | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

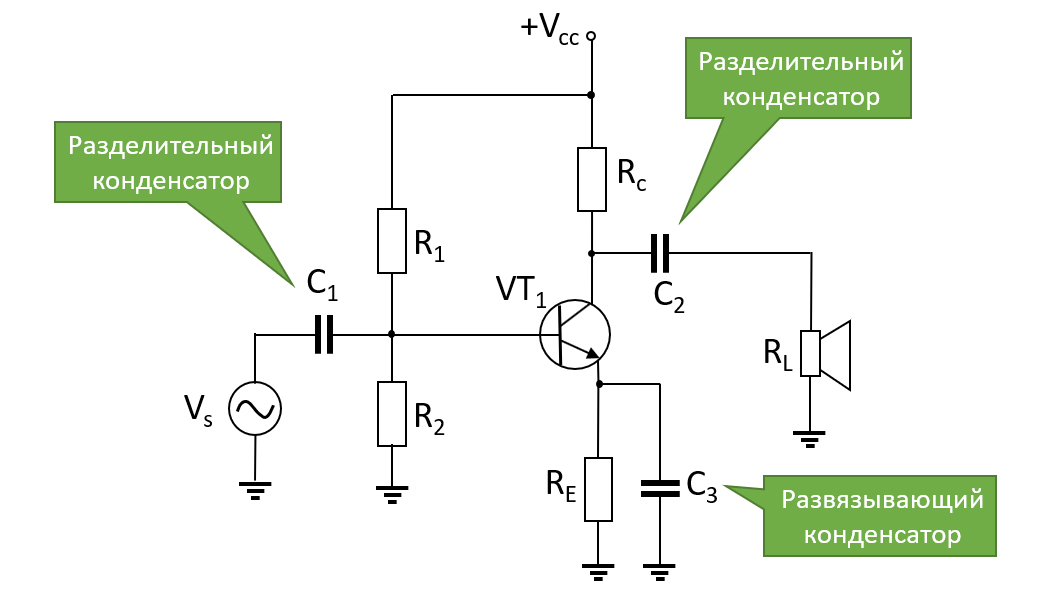

Переключение блока конденсаторов вакуумными выключателями Таврида

К списку

5 июля 2021 года

Как заметили многие наши клиенты, вакуумные выключатели «Таврида» обладают чрезвычайно длительным механическим и электрическим сроком службы — столько операций может выполнять контактор, обеспечивая при этом полную функциональность выключателя. Предлагаем рассмотреть применение ВКБ «Таврида» для переходных процессов коммутации конденсаторных батарей.

Предлагаем рассмотреть применение ВКБ «Таврида» для переходных процессов коммутации конденсаторных батарей.

Содержание

- Введение

- Проблема переключения блока конденсаторов — синхронизация напряжения

- Уменьшение диэлектрической прочности вакуумного прерывателя

- Способность выдерживать вакуумный зазор

- Очиститель вакуумного зазора

- Заключение переходных процессов переключения конденсатора

- Источник статьи

Эта комбинация параметров является совершенно уникальной в отрасли, что приводит к большому количеству запросов наших партнеров, желающих извлечь выгоду из этого в своих приложениях.

Не будет преувеличением сказать, что большинство запросов касаются коррекции коэффициента мощности или фильтра с переключаемыми конденсаторами. А причина очень проста – такая нагрузка включается минимум три раза в сутки – чтобы компенсировать потери в сети или гармонические искажения, вызванные суточными колебаниями потребления. Массовое увеличение количества неископаемых генераторов делает количество операций для таких установок еще больше — переключение необходимо для изменения выработки электроэнергии в течение дня.

Массовое увеличение количества неископаемых генераторов делает количество операций для таких установок еще больше — переключение необходимо для изменения выработки электроэнергии в течение дня.

Если сложить все вышеперечисленное, то гидромолот должен выполнять не менее тысячи операций в год. Понятно, что никто из пользователей не хочет каждый год проводить техосмотр такого выключателя, тем более обслуживание кое-как. Вот где «Таврида» может дать преимущество.

Однако, наверное, все слышали, что коммутирующая нагрузка типа конденсаторов, шунтирующих реакторов или фильтров подавления гармоник имеет некоторые особенности. Ниже мы попытаемся описать их очень кратко и предоставить вам руководство о том, где смотреть и как получить все преимущества прерывателя, которые вам нужны при использовании его для компенсации емкостной мощности и переключения фильтров гармоник.

Проблема переключения блока конденсаторов — синхронизация напряжения

Каждый инженер знает, что автоматический выключатель прерывает переменный ток в его нуле. Таким образом, после отключения конденсатора батареи он полностью заряжается до амплитуды номинального напряжения сети. Это означает, что через полупериод после срабатывания вакуумный прерыватель получает напряжение сети с одной стороны и противоположное напряжение с другой. Двойное напряжение на прерывателе!

Таким образом, после отключения конденсатора батареи он полностью заряжается до амплитуды номинального напряжения сети. Это означает, что через полупериод после срабатывания вакуумный прерыватель получает напряжение сети с одной стороны и противоположное напряжение с другой. Двойное напряжение на прерывателе!

Что произойдет, если вакуумный зазор (иногда) сломается в этот самый момент? Однако переходный процесс начнет перезарядку конденсатора до напряжения сети с эффектом выброса колебательного процесса. Когда ток конденсатора снова станет равным нулю, прерыватель легко прервет его (помните, что прерыватель разомкнут). Однако на этот раз конденсатор будет перезаряжен до 3-кратной амплитуды номинального сетевого напряжения. Теперь мы получаем четырехкратное амплитудное напряжение на вакуумном прерывателе за полпериода. В случае повторного пробоя мы получаем 5х на конденсатор и т.д. Наверняка какое-то оборудование, подключенное к такой сети, выйдет из строя первым в этих условиях.

Хотя, на первый взгляд, почему первая поломка? Даже двойное напряжение на вакуумном промежутке все еще слишком мало, чтобы вызвать какие-либо проблемы для вакуумного выключателя, спроектированного так, чтобы выдерживать напряжение промышленной частоты на самом себе. Например, заземленная сеть 13,8 кВ с амплитудой между фазой и землей 11,3 кВ, даже удвоенная, дает 22,6 кВ на промежутке. Разрыв, рассчитанный на пиковое напряжение 54 кВ (на основе среднеквадратичного значения PFWV 38 кВ). Это выглядит как более чем двойной запас, так почему такое напряжение может быть проблемой?

Уменьшение диэлектрической прочности вакуумного прерывателя

Если говорить очень долго (которую тщательно изучили многочисленные исследователи, в том числе и наш отдел НИОКР), то очень коротко: вакуумный выключатель может выйти из строя при включении емкостной нагрузки из-за наличия «мусора» в вакуумном промежутке и резкой шероховатости на контактных поверхностях после отключение, вызванное предшествующим включением конденсатора. Почему? Потому что по сравнению с любым другим типом нагрузки, ток конденсатора возрастает очень быстро после начального пробоя сужающегося зазора вакуумной дугогасительной камеры в процессе замыкания. Настолько быстро, что ток достигает значительных значений или даже максимума, пока вакуумная камера еще не закрыта механически. Этот ток нагрел бы очень небольшую часть материала контактной поверхности и расплавил бы ее. Сразу после механического закрывания этот материал замерзал.

Почему? Потому что по сравнению с любым другим типом нагрузки, ток конденсатора возрастает очень быстро после начального пробоя сужающегося зазора вакуумной дугогасительной камеры в процессе замыкания. Настолько быстро, что ток достигает значительных значений или даже максимума, пока вакуумная камера еще не закрыта механически. Этот ток нагрел бы очень небольшую часть материала контактной поверхности и расплавил бы ее. Сразу после механического закрывания этот материал замерзал.

Использование VCB Таврида для конденсаторов

Впоследствии, когда требуется срабатывание выключателя, эта расплавленная часть растрескивается на многочисленные частицы разного размера, которые заполняют зазор и, наряду с шероховатостью контакта в месте плавления, снижают диэлектрическую прочность вакуумной дугогасительной камеры – именно такую диэлектрическую прочность, которая необходима. выдерживать повышенное напряжение.

Как уже можно было догадаться, есть два пути решения проблемы:

- Увеличить зазор между контактами, чтобы справиться с напряжением независимо от наличия в нем частиц

- Уменьшить количество частиц, которые, в свою очередь, уменьшают напряжение пробоя промежутка

Способность выдерживать вакуумный зазор

Как можно повысить устойчивость к вакуумному зазору? Очевидный способ — увеличить его размер, но он не выглядит оптимальным. Просто взгляните на приведенную ниже диаграмму [1], показывающую диэлектрическую прочность вакуумной камеры в зависимости от размера ее зазора. Напряжение пробоя увеличивается постепенно, однако чем больше зазор, тем меньше увеличение.

Просто взгляните на приведенную ниже диаграмму [1], показывающую диэлектрическую прочность вакуумной камеры в зависимости от размера ее зазора. Напряжение пробоя увеличивается постепенно, однако чем больше зазор, тем меньше увеличение.

Обратите внимание! Пожалуйста, не пытайтесь выдержать 160 кВ в промышленном вакуумном прерывателе с зазором 5 мм.

Приведенная ниже таблица применима для идеально обработанных поверхностей в лабораторных условиях, с которыми вы можете ознакомиться в оригинальной статье. Однако сам эффект очевиден.

График зависимости диэлектрической прочности вакуумного прерывателя от размера его зазора

Представьте, что вы выбираете между двумя последовательными зазорами в 5 мм или одним в 10 мм. Первый вариант обеспечит почти двойную сопротивляемость!

Подводя итог, можно сказать, что для коммутации конденсаторов можно использовать вакуумный прерыватель с большим ходом или два последовательных прерывателя. Чтобы сделать правильный выбор, рассмотрим параметры сетевого напряжения и сравним их с электрической выдержкой вакуумной дугогасительной камеры выключателя.

Чтобы сделать правильный выбор, рассмотрим параметры сетевого напряжения и сравним их с электрической выдержкой вакуумной дугогасительной камеры выключателя.

Очиститель вакуумного зазора

Чистота вакуумного промежутка на пике напряжения обеспечивается менее проплавленным пятном при его предварительном закрытии. Хотя мы не можем напрямую определить размер такого пятна, существуют различные концепции электрических критериев для оценки применения автоматического выключателя с этой точки зрения. В «Тавриде» используется простой, но проверенный на практике – пиковое значение тока включения конденсатора.

В свою очередь, на пиковый ток включения конденсатора влияют:

- Размер конденсаторной батареи — чем она больше, тем выше пиковый ток включения. Индуктивность серии

- . Чем больше индуктивность между источником питания и конденсатором, тем меньше пиковый ток включения. Этому эффекту способствует любая индуктивность между источником питания и конденсатором – сборные шины, воздушная линия, трансформатор, специальная индуктивность и т.

д.

д.

Чтобы оценить, можно ли использовать прерыватель для коммутации конденсаторов в конкретной точке сети, инженер должен знать безопасное значение пикового тока включения для конкретного вакуумного прерывателя. В Таврии мы провели многочисленные опросы, которые определили это значение. Фактический пиковый ток включения должен быть рассчитан для применения и сравнен с безопасным для выключателя.

Чтобы помочь нашим клиентам в правильном выборе вакуумного выключателя, мы проводим опросы по применимости выключателя по запросу. Для выполнения обследования мы рассматриваем однолинейную схему полной электроустановки. Важен не только участок сети между источником и конденсатором, но и соседние элементы, такие как параллельно соединенные конденсаторы или большие сегменты сети, которые могут повлиять на результат. Мы выполняем расчет пикового тока включения для различных фазовых углов замыкания выключателя, чтобы определить сценарий наихудшего случая. Один из примеров расчета пикового тока включения показан на рисунке ниже.

Переключение банка разряжено. Зависимость пикового напряжения от близкого угла

Подводя итог, мы были бы рады, если бы это было так, но, к сожалению, сам по себе номинальный ток конденсатора не определяет применимость вакуумного выключателя. Это может быть огромная батарея с номинальным током 1000 А, однако демпфированная с соответствующей последовательной индуктивностью, которая будет производить ток питания лишь немного выше номинального тока батареи, и выключатель будет работать нормально. С другой стороны, относительно небольшая батарея без какого-либо демпфирования или, что еще хуже, параллельно подключенная к большой предварительно заряженной емкости может привести к повторным пробоям выключателя и отказу системы.

Заключение переходных процессов переключения конденсатора

Применение вакуумных выключателей для коммутации емкостных фильтров и фильтров подавления гармоник требует экспертизы производителя выключателя, который должен знать критическое значение пикового тока включения конденсатора и параметры стойкости вакуумного прерывателя. Это необходимо для того, чтобы предложить подходящий тип автоматического выключателя и оценить его применение с учетом максимального пикового тока включения конденсатора, который может возникнуть в установке.

Это необходимо для того, чтобы предложить подходящий тип автоматического выключателя и оценить его применение с учетом максимального пикового тока включения конденсатора, который может возникнуть в установке.

Источник статьи

- РГ СИГРЭ A3.27, «Влияние применения вакуумных распределительных устройств на напряжение передачи», Техническая брошюра СИГРЭ 589, стр. 17, 2014z

Владимир Минаев

Технический директор по экспортным продажам Tavrida Electric Global

125 лет вакуумным конденсаторам

125 лет вакуумно-конденсаторным технологиям

01 сентября 2021 г.

Когда Никола Тесла подал первый патент на вакуумный конденсатор 15 сентября 1896 г., то есть 125 лет назад, он мало знал, какое влияние это изобретение окажет на современный мир.

Стать отцом электричества благодаря своему коту.

Родившийся в 1856 году в части Австрийской империи, которая сейчас является Хорватией, Никола Тесла изменил повседневную жизнь на рубеже 20-го века своими изобретениями и вкладом в эпоху электричества. Он изобрел современную систему электроснабжения переменного тока, работая на знаменитого изобретателя Томаса Эдисона в США — и все это, даже не получив ученой степени.

История гласит, что однажды, когда юный Нико гладил своего кота (и лучшего друга детства по имени Макак), искра статического электричества прыгнула с его кошачьей шерсти на его руку. В этот момент он решил сделать изучение электричества, особенно магнетизма, делом своей жизни. Пытаясь разработать изобретения, которые он мог бы запатентовать и продавать, Тесла провел ряд экспериментов с механическими осцилляторами и генераторами, электрическими разрядными трубками и ранними рентгеновскими изображениями (как и его коллега-изобретатель Вильгельм Рентген).

Когда Тесла подал заявку на патент, переменный вакуумный конденсатор предназначался для повышения качества электрических компонентов для работы с «высокочастотными токами», однако коммерчески они стали доступны только с 1942 года. Одним из первых коммерческих производителей технологии был американской компании Machlett Laboratories.

Одним из первых коммерческих производителей технологии был американской компании Machlett Laboratories.

Никола Тесла — Источник изображения: Pixabay

Махлетт и Комета задают тон

Компания Machlett была очень важным партнером Comet: сначала в качестве лицензиара на производство рентгеновских трубок с начала 1950-х годов, а затем – с 1965 по 1989 год – на производство вакуумных конденсаторов Comet.

Прежде чем быть проданным Eimac в 1989 году, Махлетт уже передал свой многолетний опыт и знания компании Comet.

Команда Comet усвоила ноу-хау и приступила к дальнейшему развитию технологий. Таким образом, вакуумные конденсаторы стали незаменимым компонентом подсистем, используемых для лучшего контроля высокочастотных напряжений и электрических токов в современных производственных процессах.

Компоненты вакуумного конденсатора переменной емкости Machlett —

Источник изображения: Архив, Machlett (Lars Giers)«Несмотря на то, что мы добились значительных успехов с точки зрения срока службы продукта и удельной мощности, базовая конструкция вакуумных конденсаторов оставалась очень стабильной с течением времени, не потому, что инженеры не креативны, а потому, что эта стабильность важна для клиентов, особенно в приложений, где точность имеет решающее значение.

Качество, воспроизводимость, стабильность и надежность — это то, в чем мы были лучшими все эти годы».

Качество, воспроизводимость, стабильность и надежность — это то, в чем мы были лучшими все эти годы». Уолтер Биглер, давний эксперт по вакуумным технологиям Comet PCT

Но что такое вакуумный конденсатор?

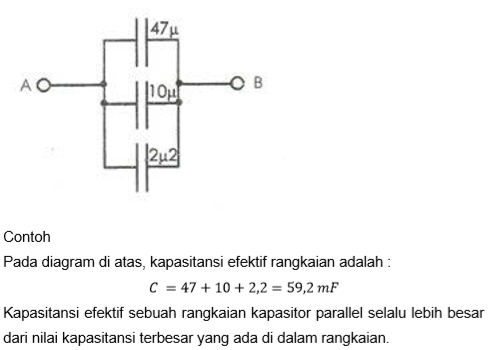

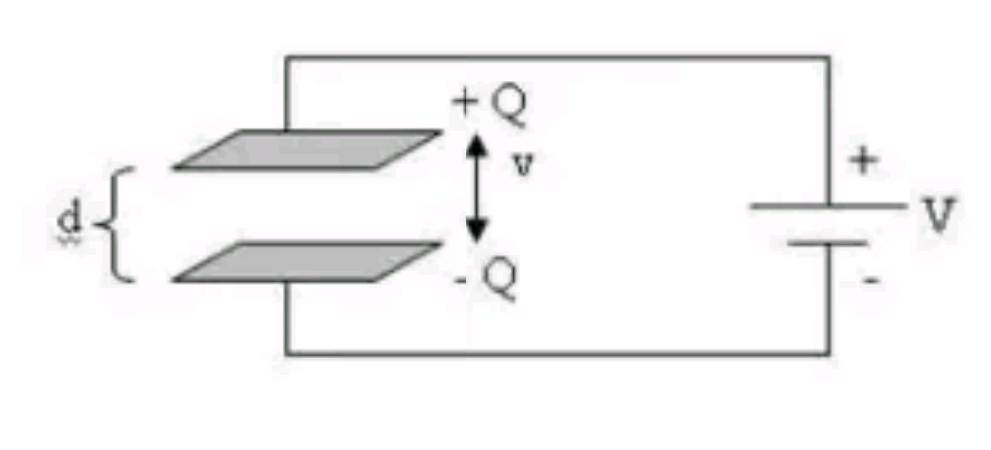

Конденсатор — это пассивный электрический компонент, способный накапливать электрические заряды. Конденсатор состоит из двух проводящих поверхностей, называемых электродами, которые обычно располагаются очень близко друг к другу. Между электродами находится электроизолирующая среда — в простейшем случае воздух. Конденсатор характеризуется своей емкостью, которая указывает, какой электрический заряд может храниться при определенном приложенном напряжении. Максимальное напряжение, которое может быть приложено к электродам, и максимальный переменный ток, который может выдержать конденсатор, также представляют интерес.

Для некоторых применений, таких как генерация радиоволн в коротковолновых передатчиках, требуются конденсаторы с очень высокой диэлектрической прочностью и способностью выдерживать очень большие токи. Кроме того, необходимо, чтобы емкость конденсаторов, используемых в этих передатчиках, была регулируемой. Этим свойствам в принципе могут соответствовать только вакуумные конденсаторы. Из-за гораздо лучших изоляционных свойств вакуума по сравнению с воздухом очень часто используются вакуумные конденсаторы. Электроды вакуумных конденсаторов обычно представляют собой концентрические кольца или спирали, погруженные друг в друга. Емкость можно варьировать, изменяя глубину погружения.

Кроме того, необходимо, чтобы емкость конденсаторов, используемых в этих передатчиках, была регулируемой. Этим свойствам в принципе могут соответствовать только вакуумные конденсаторы. Из-за гораздо лучших изоляционных свойств вакуума по сравнению с воздухом очень часто используются вакуумные конденсаторы. Электроды вакуумных конденсаторов обычно представляют собой концентрические кольца или спирали, погруженные друг в друга. Емкость можно варьировать, изменяя глубину погружения.

Как области применения, так и соответствующие конструкции конденсаторов очень разнообразны. Они используются в радиовещательных станциях высокой мощности для настройки резонансных цепей и антенн, а также в медицинских и научных радиочастотных приложениях, таких как МРТ или ускорители. Comet в основном использует их в RF Matching Networks для плазменных приложений в полупроводниковой промышленности.

Вакуумный переменный конденсатор показан в разрезе

В полупроводниковой промышленности

Во многих процессах нанесения покрытий и травления в полупроводниковой промышленности используется плазма, которая зажигается и поддерживается высокочастотной энергией. Поскольку импедансы системы ВЧ-генератора и плазмы не равны, необходимо согласовать различные импедансы, чтобы передать как можно больше энергии генератора в плазму. Для этого сети согласования РЧ (также известные как «спичечные коробки») регулируют динамический РЧ-импеданс плазменной камеры, чтобы он соответствовал импедансу РЧ-системы. Таким образом, мы можем гарантировать, что технологическая мощность, вырабатываемая ВЧ-генератором, может быть подведена к плазменному процессу. (пример в видео ниже)

Поскольку импедансы системы ВЧ-генератора и плазмы не равны, необходимо согласовать различные импедансы, чтобы передать как можно больше энергии генератора в плазму. Для этого сети согласования РЧ (также известные как «спичечные коробки») регулируют динамический РЧ-импеданс плазменной камеры, чтобы он соответствовал импедансу РЧ-системы. Таким образом, мы можем гарантировать, что технологическая мощность, вырабатываемая ВЧ-генератором, может быть подведена к плазменному процессу. (пример в видео ниже)

За последние десятилетия Comet заняла очень сильную позицию на рынке вакуумных конденсаторов благодаря превосходному качеству, исключительной ориентации на клиента и самой надежной службе доставки. Конденсаторы Comet используются в самом передовом оборудовании полупроводниковой промышленности. Это стало возможным благодаря проверенному опыту Comet в области высокочастотной инженерии и производственных технологий.

Внешний контент

Это видео на Youtube.

Чтобы иметь возможность смотреть, вам необходимо принять маркетинговые файлы cookie.

Управление согласием

Я согласен с отображением внешнего содержимого. Персональные данные могут быть переданы на сторонние платформы. Дополнительная информация — Защита данных

Вакуумные переменные конденсаторы широко используются для создания микросхем, имеющих решающее значение для цифровизации современного мира. Подробнее в видео (минута 1:55).

Откройте для себя весь ассортимент самых точных в мире вакуумных конденсаторов Comet PCT.

К нашим вакуумным конденсаторам

Источники:

Comet Group и Comet PCT, внутренние источники и архивы | Сервисный бюллетень SB-12, Вакуумные конденсаторы переменной емкости»

(PDF) | Вакуумные переменные конденсаторы. Введение в их конструкцию, номинальные характеристики и установку Ларса Гирса (Machlett) | Википедия: Вакуумный конденсатор и Никола Тесла | Патенты Google Patents. google.com (номер США 567,818)

google.com (номер США 567,818)

Последние сообщения

Торжественное открытие Comet Technologies Malaysia

22 сентября 2022 г.

Сегодня Comet объявила о крупном расширении производства в Пенанге, Малайзия, добавив 30 000 квадратных футов и около 200 сотрудников. Объявление было сделано на официальном открытии наших первоначальных инвестиций в Пенанге, которое было отмечено в присутствии 250 почетных гостей на существующем объекте Comet в Taman Perindustrian Batu Kawan, Penang.

Подробнее

Наши выводы из Semicon Taiwan

20 сентября 2022 г.

Выставка Semicon Taiwan 2022, состоявшаяся на прошлой неделе в выставочном зале Taipei Nankang, привлекла влиятельную аудиторию из всех сегментов и секторов мировой микроэлектронной промышленности. За последние 10 лет выставка Semicon Taiwan стала одной из самых важных выставок полупроводниковой промышленности, идущей рука об руку с развитием региона в этой области. Местная команда Comet воспользовалась возможностью, чтобы продемонстрировать последние разработки нашей компании и привлечь очень целевую аудиторию.

За последние 10 лет выставка Semicon Taiwan стала одной из самых важных выставок полупроводниковой промышленности, идущей рука об руку с развитием региона в этой области. Местная команда Comet воспользовалась возможностью, чтобы продемонстрировать последние разработки нашей компании и привлечь очень целевую аудиторию.

Подробнее

1 место — 2 технологии

28 июня 2022 г.

Semicon West — одно из самых важных событий в индустрии полупроводников и электроники. Это возможность для нас связаться с людьми, желающими быть пионерами в цифровизации.

На стенде № 654-655 ключевыми словами являются сотрудничество для инноваций. Будь то технология для процессов на основе радиочастотной энергии для производства полупроводников или контроль полупроводников / электроники с помощью рентгеновского излучения и компьютерной томографии, наша команда всегда готова решать проблемы отрасли.

ст.

ст. В

В М2б, ГОСТ 25054 гр. IV и технической документации, утвержденной в установленном порядке

М2б, ГОСТ 25054 гр. IV и технической документации, утвержденной в установленном порядке В

В М2б, ГОСТ 25054 гр. IV и технической документации, утвержденной в установленном порядке

М2б, ГОСТ 25054 гр. IV и технической документации, утвержденной в установленном порядке Крепится шпильками №10 на головке. Для соединения задней ступицы требуется фланец 7/8″. Диаметр 3″.

х 3 дюйма в длину.

Крепится шпильками №10 на головке. Для соединения задней ступицы требуется фланец 7/8″. Диаметр 3″.

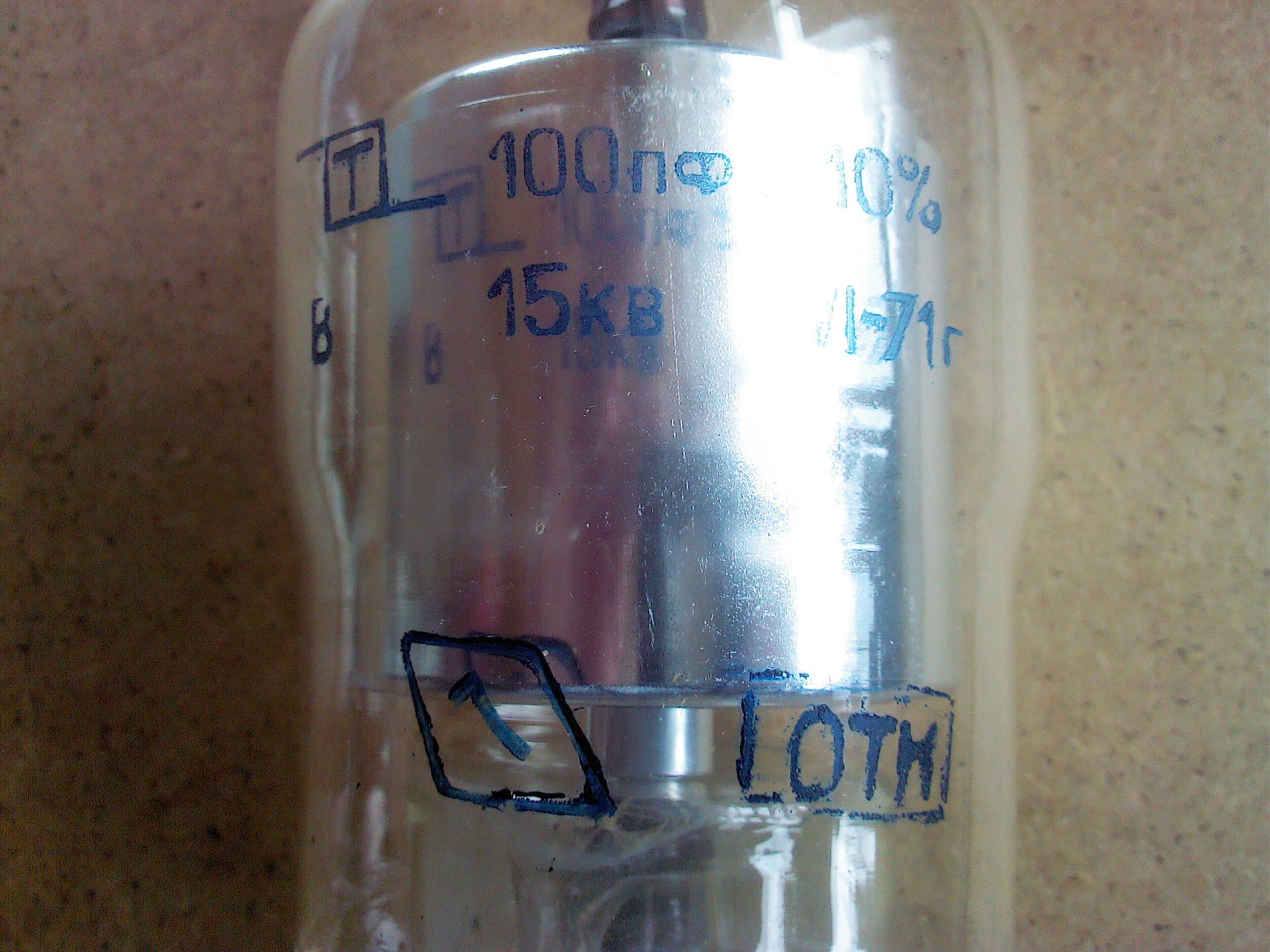

х 3 дюйма в длину.  2 — 20 пФ при 20 кВ. Общая длина 3 дюйма x 5-3/4 дюйма. Фиксированная концевая вставка D 0,98 дюйма. Вал 1/4 дюйма.

2 — 20 пФ при 20 кВ. Общая длина 3 дюйма x 5-3/4 дюйма. Фиксированная концевая вставка D 0,98 дюйма. Вал 1/4 дюйма.  Вал D 1/4″. Новый, старый сток.

Вал D 1/4″. Новый, старый сток.  Вал 1/4 дюйма. 0,9Задняя втулка D 8 дюймов. Используйте фланец FM0. Крепится через 4 отверстия в переднем фланце с межосевым расстоянием 1-1/2 дюйма. Новый, неиспользованный. НСН: 5910-00-879-9396.

Вал 1/4 дюйма. 0,9Задняя втулка D 8 дюймов. Используйте фланец FM0. Крепится через 4 отверстия в переднем фланце с межосевым расстоянием 1-1/2 дюйма. Новый, неиспользованный. НСН: 5910-00-879-9396.  Длина 2-3/4″ x 9″.

максимальные габариты.

Длина 2-3/4″ x 9″.

максимальные габариты.  9 — 60

пФ, 15 кв. Хай-пот свыше 15 кв. 2-3/4″Г x 3-3/4″Д, голова к голове. Вал 1/4 дюйма. Выглядит

то же, что и выше. Монтажные головки имеют резьбу и не требуют фланцев.

9 — 60

пФ, 15 кв. Хай-пот свыше 15 кв. 2-3/4″Г x 3-3/4″Д, голова к голове. Вал 1/4 дюйма. Выглядит

то же, что и выше. Монтажные головки имеют резьбу и не требуют фланцев.  00

00  00

00  00

00  00

00  00

00  00

00