Что такое двигатель Стирлинга и как он работает. Каковы преимущества и недостатки двигателя Стирлинга. Где сегодня применяются двигатели Стирлинга и каковы перспективы их использования в будущем. Как самостоятельно изготовить модель двигателя Стирлинга.

История создания двигателя Стирлинга

Двигатель Стирлинга был изобретен шотландским священником Робертом Стирлингом в 1816 году. Однако первые простейшие «двигатели горячего воздуха» были известны еще в конце 17 века. Главным достижением Стирлинга стало добавление узла, названного им «экономом», а сегодня известного как регенератор.

Регенератор значительно повышает эффективность двигателя, удерживая тепло в горячей части, пока рабочее тело охлаждается. Обычно это камера, заполненная проволокой, гранулами или гофрированной фольгой. Газ, проходя через наполнитель в одну сторону, отдает тепло регенератору, а при движении обратно — забирает его.

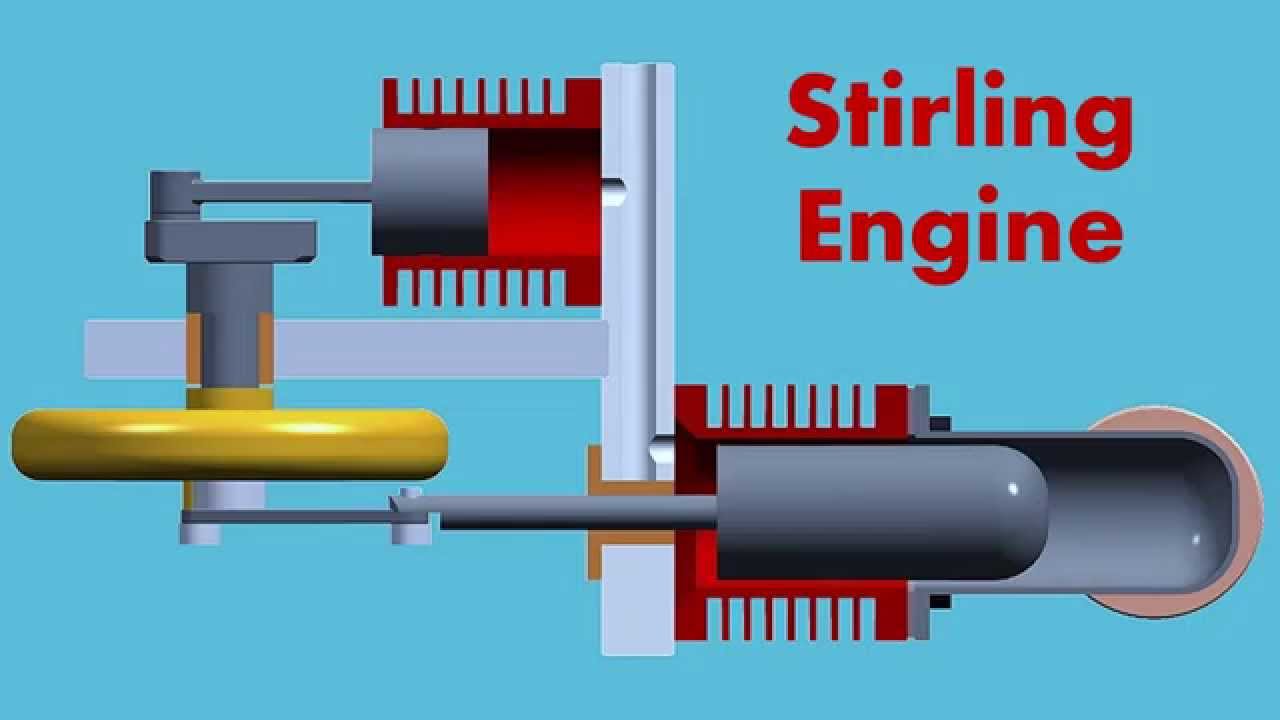

Принцип работы двигателя Стирлинга

Двигатель Стирлинга относится к классу двигателей с внешним подводом теплоты. Он работает по замкнутому термодинамическому циклу, в котором газ попеременно нагревается и охлаждается. Рабочий цикл состоит из четырех основных этапов:

- Нагрев газа в нижней части цилиндра от внешнего источника тепла. Давление толкает рабочий поршень вверх.

- Перемещение разогретого газа в охлаждающую камеру с помощью вытеснительного поршня.

- Охлаждение и сжатие газа, поршень опускается вниз.

- Перемещение охлажденного газа обратно в нижнюю часть цилиндра.

Этот цикл повторяется, обеспечивая работу двигателя. Ключевую роль играет разница температур между нагретой и охлажденной частями цилиндра.

Классификация двигателей Стирлинга

Существует три основных типа двигателей Стирлинга:

- Альфа-Стирлинг — два раздельных поршня в отдельных цилиндрах (горячем и холодном)

- Бета-Стирлинг — один цилиндр с горячим и холодным концами, рабочий поршень и вытеснитель

- Гамма-Стирлинг — отдельные цилиндры для рабочего поршня и вытеснителя

Каждый тип имеет свои особенности конструкции и области применения.

Преимущества двигателя Стирлинга

Двигатели Стирлинга обладают рядом важных достоинств:

- Высокий КПД и экономичность

- «Всеядность» — могут работать от различных источников тепла

- Экологичность — низкий уровень выбросов

- Бесшумность работы

- Простота конструкции и высокая надежность

- Возможность работы в обратном режиме (как холодильная машина)

Эти преимущества делают двигатели Стирлинга перспективными для многих применений.

Недостатки и ограничения двигателей Стирлинга

Наряду с достоинствами, у двигателей Стирлинга есть и некоторые недостатки:

- Медленный запуск и набор мощности

- Сложность регулирования мощности

- Необходимость эффективного охлаждения холодной части

- Высокая стоимость производства из-за точных допусков

- Большие габариты и вес по сравнению с ДВС той же мощности

Эти ограничения сдерживают массовое применение двигателей Стирлинга в некоторых областях, например, в автомобилестроении.

Современные области применения двигателей Стирлинга

Несмотря на ограничения, двигатели Стирлинга находят применение во многих сферах:

- Подводные лодки и морские суда

- Автономные энергоустановки

- Солнечные электростанции

- Криогенные установки и холодильные системы

- Космические аппараты

- Маломощные генераторы для удаленных районов

Их используют там, где важны экологичность, бесшумность и возможность работы от различных источников тепла.

Перспективы развития технологии двигателей Стирлинга

Двигатели Стирлинга имеют хорошие перспективы развития в будущем:

- Применение в гибридных автомобилях как вспомогательный двигатель

- Использование в мини-ТЭЦ для автономного энергоснабжения

- Развитие солнечных энергоустановок на базе двигателей Стирлинга

- Применение в системах утилизации низкопотенциального тепла

- Создание высокоэффективных криогенных установок

По мере истощения запасов нефти и ужесточения экологических требований двигатели Стирлинга могут стать более конкурентоспособными.

Как самостоятельно изготовить модель двигателя Стирлинга

Для изготовления простейшей модели двигателя Стирлинга в домашних условиях потребуются следующие материалы:

- Две консервные банки разного диаметра

- Стальная проволока для изготовления кривошипно-шатунного механизма

- Пористый материал для вытеснителя (например, пенопласт)

- CD-диск для маховика

- Герметик и клей

Процесс сборки включает следующие основные этапы:

- Изготовление цилиндров из консервных банок

- Создание поршня и вытеснителя

- Сборка кривошипно-шатунного механизма

- Установка маховика

- Герметизация конструкции

При сборке важно обеспечить максимальную герметичность и минимальное трение в подвижных частях. Готовую модель можно запустить, нагревая нижнюю часть горелкой.

Как самостоятельно изготовить двигатель Стирлинга.

Как сделать двигатель «Stirling». |

Пояснение работы двигателя «Stirling». |

Начинаем с разметки маховика. |

Шесть отверстий не прошли. Получается не красивым.Отверстия маленькие и тело между ними тонкое. |

За одно точим противовесы для коленвала. Подшипники запрессованы.В последствии подшипники выпрессованы и на их место нарезано резьба на М3. |

Я фрезеровал но можно и напильником. |

Это часть шатуна. Остальная часть припаивается ПСРом. |

Работа развёрткой над уплотнительной шайбой. |

Сверловка станины стирлинга. Отверстие которое связывает вытеснитель с рабочим цилиндром. Сверло на 4,8 под резьбу на М6. Потом её надо заглушить. |

Сверловка гильзы рабочего цилиндра,под развёртку. |

Сверловка под резьбу на М4. |

Как это делалось. |

Размеры даны с учётом переделанного.Было изготовлено две пары цилиндр-поршень,на10мм. и на15мм. Были опробованы оба.Если ставить цилиндр на 15мм. то ход поршня будет 11-12мм. и работает не акти. А вот10мм. с ходом на 24мм. самый раз. |

Размеры шатунов.К ним припаивается латунная проволока Ф3мм. |

Крепёжный узел шатуна.Вариант с подшипниками не прошёл. При затяжки шатуна,подшипник деформируется и создаёт дополнительное трение. Вместо подшипника сделал Al. втулку с болтом. |

Размеры некоторых деталей. |

Некоторые размеры по маховику. |

Некоторые размеры как крепить на валу и сочлинения. |

Между охладителем и жаровой камеры ставим асбестовую прокладку на 2-3мм. Желательно и под болты которые стягивают обе детали ставить прокладки паронитовые или что нибудь которое меньше проводит тепло. |

Вытеснитель сердце стирлинга он должен быть лёгким и мало проводящим тепло. Шток взят с того же старого винчестера. Это одна из направляющих линейного двигателя.Очень подходит,калённая ,хромированная. Для того чтоб нарезать резьбу обмотал середину промоченной тряпкой,и концы нагрел до красна. |

Шатун с рабочим цилиндром. Длина общая 108мм. Из них 32мм это поршень диаметром 10мм.Поршень должен ходить в цилиндр легко,без ощутимых задиров.Для проверки закрываем плотно пальчиком снизу,а сверху вставляем поршень,он должен очень медленно отпускаться вниз. |

Планировал так сделать но в процессе работы сделал изменения. Для того чтоб узнать ход рабочего цилиндра,отодвигаем вытеснитель в холодильную камеру,а рабочий цилиндр вытягиваем на 25мм.Нагреваем жаровую камеру .Окуратно под рабочим шатуном ложим линейку,и запоминаем данные. Резко заталкиваем вытеснитель ,и на сколько рабочий цилиндр передвинется это и есть его ход.Этот размер играет очень важную роль. |

Вид на рабочий цилиндр. Длина шатуна 83мм. Ход 24мм.Маховичок крепится к валу винтом М4. На фото видна его головка. И таким образом крепится и противовес шатуна вытеснителя. |

Вид на шатун вытеснителя.Общая длина с вытеснителем 214мм. Длина шатуна 75мм. Ход 24мм. Обратите внимания на проточку U образной формы на маховик.Сделано для отбора мощности.Задумка была или генератор или через пасик на вентилятор охладителя.Пилон маховика имеет размеры 68х25х15. С верхней части фрезеровано с одной стороны на глубину 7мм.и длина 32мм.Центр подшипника снизу находится на 55мм. Крепится снизу двумя болтами на М4.Расстояние между центрами пилонов 126мм. |

Вид на жаровую камеру и охладителя.Корпус двигателя запрессован в пилон.Размеры пилона 47х25х15 углубление под посадку 12мм.К доске снизу крепится двумя болтами на М4. |

Лампада 40мм. в диаметре высота 35мм. Углублена в древку на 8мм. На дне по центру запаяна гайка на М4 и закреплена болтом снизу. |

Готовый вид. Основание дуб 300х150х15мм. |

Шильдик. |

Долго искал рабочую схему. Находил но всегда было связанно с тем что или с оборудованием проблемы или с материалами.Решил сделать как арбалет. Посмотрев много вариантов и прикидывал что у меня есть в наличии и что я смогу сделать самому на своём оборудовании.Те размеры что я прикидывал сразу,при собранном аппарате мне не понравилось.Получился слишком широким. Пришлось станину цилиндров укоротить. А маховик ставить на одном подшипнике(на одном пилоне).Материалы маховик,шатуны,противовес,уплотнительная шайба,лампада и рабочий цилиндр бронза.Пилоны,рабочий поршень,станина цилиндров охладитель и шайба с резьбой от жаровой камеры алюминий.Вал маховика и шток вытеснителя сталь.Жаровая камера нержавейка.Вытеснитель графит. А что получилось ставлю на обозрение,вам судить.

Статья приведена без изменений с сайта автора: http://culibinc.narod.ru

Автор статьи Казаку Анатолий Иванович

Об авторе Вячеслав Васильев

Руководитель проекта «Заряд»Самодельный двигатель Стирлинга | Каталог самоделок

Данный двигатель представляет собой устройство, работающее с использованием тепловой энергии. Источник тепла для его функционирования может избираться любой. Главным аспектом для работоспособности двигателя является температурная разница.

Щелкните для просмотра двигателя в работеЩелкните для просмотра двигателя в работеВ этой статье представлена модель подобного двигателя, изготовленная из банки от напитка «Кока-кола».

Для создания устройства понадобятся следующие материалы и инструменты:

- детский надувной шар,

- алюминиевые банки из-под «Кока-колы» в количестве 3 штук,

- 5 электрических клемм на 5А,

- 2 ниппеля для последующего крепления спиц велосипеда,

- металлическая вата,

- отрезок проволоки из стали, длина которого составляет 30 см, а сечение – 1 мм,

- отрезок стальной или медной проволоки, диаметр которой составляет от 1,6 мм до 2,

- деревянный стержень длиной в 1 см, диаметр которого составляет 20 мм,

- пластиковая крышка бутылки из-под напитка,

- 30 см электропроводов,

- суперклей,

- 2 см2 вулканизированной резины,

- 30 см рыболовной лески,

- никелевые грузила для балансировки в количестве 2 штук,

- 3 CD-диска,

- кнопки канцелярские,

- дополнительная банка из жести для последующего изготовления топки,

- банка из-под консервов для обеспечения водяного охлаждения,

- теплоустойчивый силикон.

На первом этапе отрежьте верхушки двух банок. Если эта задача плохо осуществляется посредством ножниц, избавьтесь от образовавшихся зазубрин, используя напильник.

С помощью ножа удалите дно банки.

Далее вам понадобится усиленный вулканизированной резиной воздушный шарик. Разрежьте его и, следуя фото, натяните на банку. В центральной части диафрагмы приклейте фрагмент вулканизированной резины. Дайте клею застыть и пробейте в середине диафрагмы отверстие, с тем чтобы позже провести в него проволоку. Эту операцию можно осуществить посредством канцелярской кнопки. Оставьте ее в проделанном отверстии вплоть до момента сборки.

Просверлите в стенках крышки два отверстия, диаметр которых должен составлять 2 мм. В дальнейшем они пригодятся для монтажа поворотной оси рычагов.

В донышке проделайте еще одно отверстие, необходимое для прохождения проволоки, связанной с вытеснителем.

Согласно демонстрационному фото, используя хозяйственные ножницы, обрежьте крышку для предотвращения помех, которые могут возникнуть у цепляющейся за края проволоки.

После проделанных манипуляций просверлите в банке два предназначенных для подшипников отверстия. Используйте в этих целях сверло диаметром 3,5 мм.

Для наблюдения за работой всех узлов будущего устройства проделайте в корпусе изготавливаемого двигателя смотровое окно.

Очистите приготовленные клеммы от пластиковой изоляции. Используя дрель, просверлите по краям трех клемм сквозные отверстия. Две клеммы не используются на данном этапе.

Далее необходимо изготовить рычаги. Для этого используйте отрезки медной проволоки диаметром 1,88 мм. Согните спицы, следуя представленным ниже фото.

Пришла очередь двух велосипедных ниппелей. С их помощью изготовьте подшипники. Диаметр просверленных насквозь отверстий должен составлять 2 мм.

Непосредственно через смотровое стекло установите рычаги. Учтите, что один конец проволоки должен быть длиннее, чтобы в последующем установить на нем махровое колесо. Проконтролируйте плотность посадки подшипников. В случае наличии люфта приклейте их.

Из применяемой для полировки стальной ваты изготовьте вытеснитель. С этой целью сделайте крючок из стальной проволоки и намотайте на отрезок необходимое количество ваты. Размер вытеснителя должен позволить ему беспрепятственно перемещаться в полости банки. Его высота не должна превышать пяти сантиметров.

С одной стороны ваты должна образоваться проволочная спираль, не выходящая за пределы материала, а с другой – проволочная петля, к которой впоследствии нужно привязать леску и протянуть ее сквозь центральную часть диафрагмы.

Внутри емкости следует поместить вулканизированную резину.

На следующем этапе необходимо вырезать дно банки, оставив от ее основания около 2,5 см. В резервуар поместите вытеснитель и диафрагму. Установите данный механизм в конце банки. Натяните диафрагму, чтобы предотвратить ее провисание.

Сквозь не просверленную клемму протяните леску. Приклейте узелок, лишив его возможности двигаться. Тщательно смажьте проволоку маслом. Убедитесь, что вытеснитель без помех тянет леску.

С помощью отрезка медной проволоки длиной 15 см соедините тяги диафрагмы и рычагов.

Вооружившись тремя СД-дисками и деревянным стержнем, приступайте к изготовлению маховика. После его монтажа загните стержень коленчатого вала, тем самым предотвратив падение маховика. Соберите весь механизм в единое целое.

В качестве топки запланировано использование жестяной банки. Для установки и поджигания свечи вырежьте в ней смотровое окно.

Для сглаживания острых краев окантуйте арку посредством электрокабеля.

Обязательно протестируйте двигатель. Для этого поставьте его на топку и зажгите внутри нее свечу. В случае правильной сборки маховик придет в состояние вращения. В противном случае ищите проблему. Убедитесь, что все тщательно смазано и герметизировано.

Желая повысить КПД двигателя, добавьте кожух водяного охлаждения.

Двигатель Стирлинга

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕУ двигателя внутреннего сгорания есть альтернатива?

Мой проект начался именно с этого вопроса. Конечно, есть. Это внешний двигатель или Двигатель Стирлинга.

Двигатель Стирлинга в наше время не самое распространённое устройство, его увидеть в современном мире большая редкость, хотя используют его в некоторых сферах деятельности, таких как: в современных моделях подводных лодок, автомобильной технике, или даже на космических станциях. Когда запасы нефти будут заканчиваться, в будущем, за счёт своей практичности и высокого КПД двигатели смогут конкурировать с дизельными двигателями. Двигатели могут устанавливаться на мини ТЭЦ или их энергией можно будет питать целый город.

Основой современной цивилизации по праву можно считать двигатели. С их помощью обеспечивается рост производства. Благодаря этим установкам человек получает энергию, свет, тепло, информацию. Экономия в энергетике скоро станет неизбежной, так как природные ресурсы истощаются. В сочетании с подзаряжаемой теплоаккумулирующей системой Двигатель Стирлинга может оказаться главным в двигательных установках для автомобилей и вообще для транспорта при сложившихся обстоятельствах.

Можно отметить широкое применение двигателей Стирлинга в тепловых насосах и холодильных системах. Двигатель Стирлинга используется для стационарных энергетических систем в широком диапазоне мощностей.

Из всего выше сказанного возникает противоречие: идея есть — производства нет.

У двигателя Стирлинга так же есть ключевые характеристики, которые делают двигатели Стирлинга непрактичными для использования в легковых и грузовых автомобилях. У двигателя Стирлинга источник тепла является внешним, то соответственно ему требуется некоторое время, чтобы отреагировать на изменения количества тепла, подаваемого на цилиндр — требуется время, чтобы тепло проходило через стенки цилиндра и нагревало газ внутри двигателя. Соответственно двигателю необходимо время для прогрева, то есть для того, чтобы выработать полезную работу, так как он не может быстро изменить свою выходную мощность.

Эти недостатки и способствуют тому, что двигатель Стирлинга вряд ли заменит двигатель внутреннего сгорания в автомобилях. Тем не менее, гибридный автомобиль с двигателем Стирлинга может быть целесообразным.

В настоящее время западные фирмы, ведущие разработки в данной области, в основном опираются на теоретические и экспериментальные исследования своих научных подразделений, технических университетов или создают технопарки по разработки отдельных типов машин Стирлинга.

Но на промышленный выпуск данных устройств ни одна страна ещё не вышла.

Не до конца изучен вопрос, дорого, времязатратно. Тем ни менее экологичность двигателя обусловлена экологичностью источника тепла и возможностью обеспечить полноту сгорания топлива.

Проблема: так как разработка двигателя Стирлинга уделено недостаточно времени, экологичные «Стирлинги» сегодня не нашли широкого использования в жизнедеятельности человека.

Над данной проблемой учёные работают уже не один год.

В процессе работы по изучению материалов создания двигателя Стирлинга мною были изучены следующие документы: Научная статья «Двигатели Стирлинга — технологический прорыв в автономной энергетике XXI века». Автор: Н.Г. Кириллов, доктор технических наук, академик Академии военных наук, Заслуженный изобретатель РФ [1]. Научная статья «Стирлинг по-русски» Автор: доктор технических наук В. Нисковских (г. Екатеринбург) [2].

Вывод: к сожалению, на государственном уровне в России разработкой машин Стирлинга никто не занимается. Это связано с общим экономическим спадом, хотя до 1990 года исследования в этой области техники проводились в 15 организациях военно-промышленного комплекса. В настоящее время важно отметить отсутствие в России серийного производства конкурентоспособных энергетических установок мощностью от 1 до 50 кВт.

Разработку и производство данного устройства можно считать новой технологией, которая открывает широкие возможности для снабжения электроэнергией и теплом не газифицированных сельских районов, поселков, фермерских хозяйств, животноводческих ферм, птицефабрик и т.д. Она также поможет решить многие проблемы жилищно-коммунальных хозяйств городов.

Интересный факт! Однажды была продемонстрирована установка, которая функционировала на двадцати вариантах топлива. Без остановки двигателя во внешнюю камеру сгорания подавались бензин, дизельное топливо, метан, сырая нефть и растительное масло – силовой агрегат продолжал устойчиво работать.

ОСНОВНАЯ ЧАСТЬЦель проекта: создание трёх моделей двигателя Стирлинга и апробация их работы в домашних условиях.

Задачи проекта:

Проанализировать материал на тему история создания двигателя Стирлинга.

Используя информационные источники провести анализ моделей двигателя Стирлинга.

Подобрать подходящий проект модели двигателя.

Создать действующую модель двигателя Стирлинга в домашних условиях.

В процессе работы были использованы следующие методы:

Метод сбора информации: анализ научной литературы на тему история создания и принцип действия Двигателя Стирлинга.

Метод обработки и анализа моделей двигателя Стирлинга.

Экспериментальный метод: подбор модели Двигателя Стирлинга; сборка, запуск и тестирование готовой модели Двигателя Стирлинга.

Наблюдение.

Объект исследования: перспективность внешнего двигателя.

Предмет исследования: модель двигателя Стирлинга.

Я решил разобраться с данной проблемой, создав свою модель двигателя Стирлинга.

По моему мнению, изучение возможности использования двигателя Стирлинга для работы стационарных энергетических систем и в производстве, является крайне важным вопросом в сфере энергоснабжения.

Гипотезой моей работы явилось предположение, что я изготовлю в домашних условиях действующую модель двигателя Стирлинга.

ИСТОРИЯ ИЗОБРЕТЕНИЯ ДВИГАТЕЛЯ СТИРЛИНГА [3]Изучив материал по данной теме, я узнал, что двигатель Стирлинга был запатентован шотландским священником Робертом Стирлингом 27 сентября 1816 год (английский патент № 4081 1819). Однако первые элементарные «двигатели горячего воздуха» были известны ещё в конце XVII века, задолго до Стирлинга. Достижением Стирлинга является добавление узла, который он назвал «эконом».

В современной научной литературе этот узел называется «регенератор». Он увеличивает производительность двигателя, удерживая тепло в тёплой части двигателя, в то время как рабочее тело охлаждается. Этот процесс намного повышает эффективность системы. Чаще всего регенератор представляет собой камеру, заполненную проволокой, гранулами, гофрированной фольгой (гофры идут вдоль направления потока газа). Газ, проходя через наполнитель в одну сторону, отдаёт тепло регенератору, а при движении в другую сторону отбирает его. Он устанавливается последовательно с теплообменником, в котором происходит нагрев рабочего тела, со стороны холодного поршня.

Двигатель Стирлинга относится к классу двигателей с внешним подводом теплоты (ДВПТ) [4]. Это машина, которая работает по замкнутому термодинамическому циклу. Из термодинамики известно, что давление, температура и объём газа взаимосвязаны по закону: PV=nRT

РАБОЧИЙ ЦИКЛ ДВИГАТЕЛЯ СТИРЛИНГА

Внешний источник тепла нагревает газ в нижней части теплообменного цилиндра. Создаваемое давление толкает рабочий поршень вверх (обратите внимание, что вытеснительный поршень неплотно прилегает к стенкам). | Маховик толкает вытеснительный поршень вниз, тем самым перемещая разогретый воздух из нижней части в охлаждающую камеру. | Воздух остывает и сжимается, поршень опускается вниз. | Вытеснительный поршень поднимается вверх, тем самым перемещая охлаждённый воздух в нижнюю часть. И цикл повторяется. |

Современная схема классификации и идентификации двигателей Стирлинга включает следующие три признака, которые мною взяты за основу систематизации существующих и будущих форм двигателей:

а) режим работы;

б) способ соединения цилиндров;

в) способ соединения поршней.

Имеются три типа соединения цилиндров.

Альфа-Стирлинг — содержит два раздельных силовых поршня в раздельных цилиндрах. Один поршень — горячий, другой — холодный. Цилиндр с горячим поршнем находится в теплообменнике с более высокой температурой, в то время как цилиндр с холодным поршнем находится в более холодном теплообменнике. | |

Бета-Стирлинг — цилиндр всего один, горячий с одного конца и холодный с другого. Внутри цилиндра движутся поршень (с которого снимается мощность) и «вытеснитель», изменяющий объем горячей полости. Газ перекачивается из холодной части цилиндра в горячую, через регенератор. Регенератор может быть внешним, частью теплообменника, или совмещённым с поршнем-вытеснителем. | |

Гамма-Стирлинг — тоже есть поршень и «вытеснитель», но при этом два цилиндра — один холодный (там движется поршень, с которого снимается мощность), а второй горячий с одного конца и холодный с другого (там движется «вытеснитель»). Регенератор соединяет горячую часть второго цилиндра с холодной и одновременно с первым (холодным) цилиндром. | |

Поиск, отбор и анализ информационных источников, в том числе и цифровых ресурсов [6], занял определенное количество времени, в итоге я решил собрать три модели двигателя Стирлинга.

1 МОДЕЛЬ ДВИГАТЕЛЯ СТИРЛИНГА

Данная модель двигателя была собрана из подручных материалов, в частности две жестяные банки, поршень для холодного цилиндра из эпоксидки, для горячего из губки, коленчатый вал и шатуны собраны из скрепок.

Составные части модели двигателя Стирлинга:

Маховик

Арматура двигателя удерживающая коленчатый вал и маховик

Шатун

Шатун

Цилиндр с горячим телом

Топливный отсек

Коленчатый вал

Цилиндр с холодным телом

Вывод: данная модель двигателя Стирлинга запустилась в работу, но вырабатывала, на мой взгляд, не достаточное количество энергии, по причине несовершенства конструкции и примененных материалов. Основными причинами могут быть: большого трения при вращении и большая потеря тепла.

2 МОДЕЛЬ ДВИГАТЕЛЯ СТИРЛИНГА

Вся система состоит из двух цилиндров. Первый цилиндр весь холодный. В нем перемещается рабочий поршень. Второй цилиндр с одной стороны нагретый, а с другой – холодный, и предназначен для передвижения вытеснителя. Регенератор для перекачки охлажденного газа может являться общим для двух цилиндров, либо может быть включен в устройство вытеснителя.

Вывод: данная модель двигателя Стирлинга заработала, но через несколько минут вышла из строя по причине несовершенства конструкции и примененных материалов.

Недостатки модели, следующие: для обеспечения герметичности цилиндров использован силиконовый герметик который расплавился от контакта с горячим концом цилиндра. Вторым слабым местом оказался шатунный механизм со стороны большого цилиндра и отверстие большого цилиндра, в которое входит шток шатунного механизма: это самая сложная часть конструкции и она время от времени заедала, что приводило к перегреву воздуха.

3 МОДЕЛЬ ДВИГАТЕЛЯ СТИРЛИНГА

Данная модель двигателя была собрана из готовых деталей, выполненных на заводе.

Эта модель двигателя Стирлинга прошла тест – испытание, не только заработала, но и с её помощью я смог запитать лампочку, которая горела достаточно ярко.

Рис.6 Модель двигателя Стирлинга

Составные части модели двигателя Стирлинга:

Маховик

Электромотор в роли генератора для съема мощности

«Холодный» цилиндр

«Горячий» цилиндр

Подставка под конструкцию двигателя

Место для нагревателя

Потребитель электричества (Лампочка)

Вывод: Данная модель двигателя Стирлинга работает.

Рекомендации по работе с данной моделью: необходимо смазывать ходовые части конструкции для уменьшения трения, пламя горелки должно быть достаточным для того, чтобы двигатель как можно быстрее завёлся и работал продолжительное время.

ЗАКЛЮЧЕНИЕВ ходе исследуемой работы были получены следующие результаты:

Выяснил, во — первых, на автомобильном рынке двигатель с внешним подводом теплоты сегодня может стать очень популярным, во — вторых, двигатель Стирлинга можно отнести к наиболее экологичным установкам, в — третьих, в настоящее время двигатель Стирлинга стали широко использовать, не только как автомобильные двигатели, но и в качестве криогенных газовых машин, в качестве рефрижераторных установок, а так же как электрогенераторы малой мощности, двигатели для морских судов, подводные энергетические системы, солнечные энергетические установки. Двигатель Стирлинга бесшумный и у него нет выбросов горючих газов.

Выяснил, что существует три основных модели двигателя Стирлинга, которые широко применяются, что обусловлено их компактностью, как преобразователя тепловой энергии, простотой установки, высокой эффективностью в сравнении с другими тепловыми двигателями, широким использованием для превращения в электроэнергию любой теплоты.

Убедился, что на двигатели Стирлинга возлагают большие надежды по созданию солнечных электроустановок. Важным моментом является и то, что Стирлинги выгодно применять для охлаждения датчиков в сверхточных приборах. С помощью двигателя можно запасать энергию, используя в качестве источника тепла теплоаккумуляторы на расплавах солей, может использоваться для преобразования солнечной энергии в электрическую. Преимущества: «Всеядность двигателя», простота конструкции, увеличенный ресурс, экономичность, бесшумность, экологичность.

В процессе анализа имеющейся информации по данной теме, разработал наиболее оптимальный проект модели двигателя, таких проектов получилось три. В ходе работы реализовал каждый из проектов и опробовал их в процессе работы.

Гипотезой моей работы явилось предположение, что я изготовлю в домашних условиях действующую модель двигателя Стирлинга. В ходе работы над проектом моя гипотеза подтвердилась.

Мною сделаны следующие выводы: при использовании рабочей модели двигателя Стирлинга важно учитывать все составляющие компоненты работы прибора, использовать детали для сборки, выполненные на профессиональных станках, не забывать про смазочные материалы, которые уменьшают трение в процессе работы двигателя.

Перспективы: в будущем я планирую усовершенствовать свои модели двигателей Стрилинга и довести их до рабочего состояния в каждой из конфигураций, а также применить их для питания потребителей электрической энергии.

Результаты данной работы можно использовать на уроках и внеурочных занятиях физики.

ЛИТЕРАТУРА«Двигатели Стирлинга — технологический прорыв в автономной энергетике XXI века». Автор: Н.Г. Кириллов, доктор технических наук, академик Академии военных наук, Заслуженный изобретатель РФ.

«Стирлинг по-русски» Автор: доктор технических наук В. Нисковских (г. Екатеринбург).

Двигатель Стирлинга [Электронный ресурс] URL: https://ruwikiorg.ru/wiki/

Роторно–лопастные машины с внешним подводом теплоты [Электронный ресурс] URL: https://www.sites.google.com/site/deltat2011/rldvp/project-definition

Сайт Стирлинг Машины [Электронный ресурс] URL: http://stirlingmotors.ru/

Н. Кириллов, И. Затеев Двигатель Стирлинга. История, перспективы — журнал «Альтернативный киловатт»

Международный научно – исследовательский журнал [Электронный ресурс] URL: https://research-journal.org/technical/mnogotoplivnaya-elektrostanciya-sverxmaloj-moshhnosti-s-teplovym-dvigatelem-vneshnego-sgoraniya-sposobnaya-effektivno-rabotat-v-usloviyax-selskoj-mestno

Как сделать двигатель Стирлинга своими руками

Двигатель Стирлинга представляет собой тепловую машину, в которой рабочее тело (газообразное или жидкое) двигается в замкнутом объёме, по сути это разновидность двигателя внешнего сгорания. Этот механизм основан на принципе периодического нагрева и охлаждения рабочего тела. Извлечение энергии происходит из возникающего объема рабочего тела. Двигатель Стирлинга работает не только от энергии сгорающего топлива, но и от практически любого источника тепловой энергии. Запатентован этот механизм шотландцем Робертом Стирлингом в 1816 году.

Описанный механизм, несмотря на невысокий КПД, имеет ряд преимуществ, в первую очередь это простота и неприхотливость. Благодаря этому многие конструкторы-любители совершают попытки собрать двигатель Стирлинга своими руками. Некоторым это удается, а некоторым нет.

В этой статье мы рассмотрим, как сделать двигатель Стирлинга своими руками из подручных материалов. Нам понадобятся следующие заготовки и инструменты: консервная банка (можно из-под шпрот), листовая жесть, канцелярские скрепки, поролон, резинка, пакет, кусачки, медная проволока, плоскогубцы, ножницы, паяльник, наждачная бумага.

Теперь приступим к сборке. Вот подробная инструкция к тому, как сделать двигатель Стирлинга своими руками. Сначала необходимо вымыть банку, зачистить наждачной бумагой края. Вырезаем из листовой жести круг таким образом, чтобы он лег на внутренние края банки. Определяем центр (для этого воспользуемся штангенциркулем или линейкой), делаем ножницами отверстие. Далее берем медную проволоку и канцелярскую скрепку, выпрямляем скрепку, на конце делаем кольцо. Наматываем на скрепку проволоку — четыре плотных витка. Далее паяльником пролудим полученную спираль небольшим количеством припоя. Потом необходимо аккуратно спираль припаять к отверстию в крышке таким образом, чтобы шток получился перпендикулярным крышке. Скрепка должна двигаться свободно.

После этого необходимо сделать в крышке сообщающееся отверстие. Из поролона делаем вытеснитель. Его диаметр должен быть немного меньше диаметра банки, но при этом не должно быть большого зазора. Высота вытеснителя – немногим больше половины банки. Вырезаем в поролоне по центру отверстие для втулки, последнюю можно изготовить из резины или пробки. Вставляем в полученную втулку шток и все заклеиваем. Вытеснитель необходимо размещать параллельно крышке, это важное условие. Далее остается закрыть банку и запаять края. Шов должен быть герметичным. Теперь приступаем к изготовлению рабочего цилиндра. Для этого вырезаем из жести полосу длиной 60 мм и шириной 25 мм, загибаем плоскогубцами край на 2 мм. Формируем гильзу, после этого спаиваем край, далее необходимо припаять гильзу к крышке (над отверстием).

Теперь можно приступить к изготовлению мембраны. Для этого отрезаем от пакета кусок пленки, немного продавливаем его пальцем внутрь, резинкой прижимаем края. Далее необходимо проверить правильность сборки. Нагреваем на огне дно банки, тянем за шток. В результате мембрана должна выгибаться наружу, а если шток отпустить, вытеснитель под собственным весом должен опуститься, соответственно, мембрана возвращается на место. В том случае, если вытеснитель сделан неправильно или пайка банки не герметична, шток не вернется на место. После этого делаем коленвал и стойки (разнос кривошипов должен составить 90 градусов). Высота кривошипов должна составлять 7 мм, а вытеснителей 5 мм. Длина шатунов определена положением коленвала. Конец кривошипа вставляется в пробку. Вот мы и рассмотрели, как собрать двигатель Стирлинга своими руками.

Такой механизм будет работать от обычной свечки. Если прикрепить к маховику магниты и взять катушку аквариумного компрессора, то такое устройство способно заменить простой электродвигатель. Своими руками, как вы видите, сделать такой прибор совсем не сложно. Было бы желание.Так в чем же проблемы изготовления двигателя Стирлинга с высоким КПД?: engineering_ru — LiveJournal

Как и большинство «виртуальных стирлингостроителей», заинтересовавшихся теоретическим КПД двигателя «Стирлинга», столкнулся с множеством вопросов и заново вспомнил (да и пересмотрел с практической точки зрения) законы термодинамики. В итоге, так до конца и не выяснил, почему же при таких хороших показателях в теории, все так плохо обстоит на практике. Вот то, что смог нарыть в Интернет.

1. Теоретический КПД, вроде бы, может быть равен КПД идеального цикла Карно (то есть максимально возможному, при определенной разнице температур),но при условии «идеального» регенератора, с коэффициентом теплопередачи 1,0. Вот тут неясно. В одних источниках пишут, что максимальный коэффициент 0,5, обосновывая тем, что тепло будет переходить от горячего тела к холодному, пока не сравняется их температура, то есть достигнет половины разницы температур горячего и холодного тела (тот самый коэффициент 0,5). Но в некоторых источниках упоминается коэффициент теплопередачи регенератора до 0,98, при этом не описывается, каким образом это достигается. Где правда, непонятно.

2. Альфа-стирлинг (два цилиндра с поршнями — горячий и холодный) имеет проблемы со смазкой горячего поршня. Тогда почему именно этот тип пользуется популярностью?

3. Бетта-стирлиг (один цилиндр, с вытеснителем в горячей части и поршнем в холодной) и гамма-стирлинг (два цилиндра — горячий с вытеснителем и холодный с поршнем) не имеют проблем со смазкой, так как трение о стенки только в холодном цилиндре, а вытеснитель имеет зазор от стенок цилиндра и не нуждается в смазке. То есть, такие двигатели могут работать с большой разницей температур, а значит с большим КПД. Но, почему-то, они считаются менее перспективными, чем альфа-стирлинги.

К тому же, важным показателем, влияющим на КПД, является время циклов (количество оборотов) – чем оно больше, тем лучше теплообмен и выше КПД. Но, при этом, наблюдается «гонка за оборотами», которую обосновать чем-то, кроме как маркетинговыми интересами довольно трудно. То есть, причина типа «потери в редукторе при низких оборотах» не выдерживает критики – такие потери исчисляются всего лишь процентами, а прирост КПД может быть выше 10-30%. Поэтому, создается ощущение, что разработчики гонятся больше за такими характеристиками, как удельная мощность и оборотистость, чтобы противопоставить «стирлинги» ДВС, а КПД приносят в жертву.

Но ведь можно оставить пока гонки с ДВС на транспорте и сосредоточится на стационарных двигателях Стирлинга, работая над повышением их КПД и удешевлением конструкции. Работающие на любом виде топлива, в том числе и на солнечной энергии, эти двигатели могут, в перспективе, конкурировать с солнечными батареями. И у них неплохие перспективы в области возобновляемой энергии, в том числе древесное топливо, которое за счет солнечной энергии «восстанавливается» за несколько десятилетий. И опять же, всеядность этих двигателей позволяет создавать электростанции (в том числе бытовые) комбинированного типа – пока есть солнце, работает от солнечной энергии, когда нет, то на твердом топливе.

Правда, достижение высокого КПД, это не единственное направление, за которое стоит бороться, двигатели Стирлинга имеют еще один недостаток – так как источник тепла находится за пределами объема двигателя, а рабочее тело (газ) имеет низкую теплопроводность, то получается, что в работе участвует только газ, находящийся у стенок цилиндра. А значит, что отношение роста мощности к увеличению объема цилиндра, находится в обратной квадратичной зависимости. То есть, чтобы увеличить мощность в 5 раз, надо увеличить объем цилиндра в 25 раз.

Именно поэтому, на заре «стирлингостроения» более-менее мощные двигатели были массивнее даже паровых машин при той же мощности. Сейчас эта проблема решается путем накачки двигателя газом под большим давлением, то есть увеличивается масса рабочего тела при том же объеме. Но этот путь тоже тупиковый – в двигателях больше пары литров, опять же, стоит та же проблема, квадратичное отношение роста объема к росту мощности. Да и проблемы с утечкой рабочего тела при давлениях в 100-200 атмосфер трудно решить.

На этом фоне, более перспективным видится другое решение – заставить работать весь газ внутри двигателя, независимо от объема. Такое решение, несмотря на простоту реализации было предложено только недавно (источник — http://zayvka2016131416.blogspot.ru/) — поставить насос или вентилятор, которые будут создавать потоки газа внутри двигателя. И, по аналогии с вентилятором, дующим на радиатор, будет увеличиваться скорость охлаждения стенок цилиндров рабочим газом двигателя и обеспечиваться максимальное участие этого газа в работе, независимо от размера цилиндра. По идее, это должно дать толчок развитию двигателей Стирлинга, так как позволяет создавать довольно простые и мощные варианты этих двигателей.

А если не гнаться за массогабаритными показателями автомобильных ДВС, то, может быть, скоро мы наконец то услышим о двигателях, работающих на дровах или солнечной энергии, с КПД 60-70%. И пусть они не смогут конкурировать по размерам с ДВС, но зато могут обеспечить выработку дешевой электроэнергии. А это, в свою очередь, может поспособствовать увеличению экономической целесообразности электромобилей. Ну, а в сочетании с получающими распространение пиролизными котлами, может привести к полной автономии в энергоснабжении жилья (особенно новых домов, для подключения которых к электросети и газопроводу требуется немалая сумма).

Вот как-то так. Буду рад услышать критику моих выкладок.

Двигатель Стирлинга

Автор: Юлиюс Мацкерле (Julius Mackerle)Источник: «Современный экономичный автомобиль» [1]

25321 2

Важным новым источником механической энергии для привода автомобиля является двигатель Стирлинга. Он почти неизвестен, существуют только его прототипы [2], поэтому можно дать лишь беглое описание его принципа действия и конструкции. В первоначальном виде он существовал как тепловая расширительная машина, в цилиндре которой рабочее тело, например, воздух, перед сжатием охлаждался, а перед расширением — нагревался. Схема и принцип действия такого двигателя показаны на рис. 1.

| Рис. 1. Схема и принцип действия двигателя Стирлинга: |

|---|

| 1 — цилиндр; 2 — охлаждающая рубашка; 3 — рабочий поршень; 4 — вытеснитель; 5 — шток вытеснителя. |

В верхней части цилиндра 1 имеется водяная охлаждающая рубашка 2, а дно цилиндра постоянно нагревается пламенем. В цилиндре размещен рабочий поршень 3 уплотненный поршневыми кольцами и соединенный шатуном с коленчатым валом (на рисунке коленчатый вал не показан). Между дном цилиндра и рабочим поршнем находится поршень-вытеснитель 4, который перемещается в цилиндре с большим зазором. Заключенный в цилиндре воздух через этот зазор перекачивается вытеснителем 4 либо к днищу рабочего поршня, либо к нагреваемому дну цилиндра. Вытеснитель приводится в движение штоком 5, проходящим через уплотнение в поршне, и приводимым эксцентриковым механизмом, который вращается с углом запаздывания около 90° по сравнению с механизмом привода рабочего поршня.

В положении а поршень находится в НМТ (нижняя мертвая точка) и охлаждаемый стенками цилиндра воздух заключен между ним и вытеснителем. В следующей фазе б вытеснитель движется вверх, а поршень остается в НМТ. Воздух между ними выталкивается через зазор между вытеснителем и цилиндром к дну цилиндра и при этом охлаждается стенками цилиндра. Фаза в является рабочей, в течение которой воздух нагревается горячим дном цилиндра, расширяется и выталкивает оба поршня вверх к ВМТ (верхняя мертвая точка).

После совершения рабочего хода вытеснитель возвращается в нижнее положение к дну цилиндра и выталкивает воздух через зазор между стенками цилиндра в камеру под поршнем, воздух при этом охлаждается стенками. В положении г холодный воздух подготовлен к сжатию, и рабочий поршень движется от ВМТ к НМТ. Поскольку работа, затрачиваемая на сжатие холодного воздуха, меньше работы, совершаемой при расширении горячего воздуха, то возникает полезная работа. Аккумулятором энергии, необходимой для сжатия воздуха, служит маховик.

В описанном исполнении двигатель Стирлинга имел низший КПД, так как теплоту, содержащуюся в воздухе после совершения рабочего хода, необходимо было отводить в охлаждающую жидкость через стенки цилиндра. Воздух в течение одного хода поршня не успевал охлаждаться в достаточной степени, и требовалось увеличить время охлаждения, вследствие чего частота вращения двигателя также была небольшой. Термический КПД, который зависит, как говорилось ранее, от разницы максимальной и минимальной температур рабочего цикла, был также небольшим. Теплота отработавшего воздуха отводилась в охлаждающую воду и полностью терялась.

| Рис. 2. Схема двигателя Стирлинга с регенератором и ромбическим кривошипно-шатунным механизмом: |

|---|

| 1 — вытеснитель; 2 — рабочий поршень; 3 — радиатор; 4 — регенератор; 5 — подогреватель с форсункой; 6 — трубки подогревателя; 7 — вход воздуха в подогреватель; 8 — выход отработавших газов из подогревателя. |

Двигатель Стирлинга был значительно усовершенствован фирмой «Филипс» («Philips» – Нидерланды). Прежде всего, был применен внешний регенератор теплоты, через который осуществлялась перекачка воздуха из верхней части цилиндра в нижнюю под действием вытеснителя. Последовательно к регенератору во внешнем контуре был подключен радиатор. Регенератор аккумулирует теплоту воздуха, поступающего после расширения в холодную камеру. При течении воздуха в обратном направлении аккумулятор вновь отдает ему теплоту. Тем самым возрастает разница максимальной и минимальной температур цикла и теплоту необходимо отводить системой охлаждения. Радиатор, размещенный за регенератором, отводит только часть этой теплоты, остальная сохраняется в аккумуляторе и используется вновь. Вследствие этого не только улучшается КПД двигателя, но и увеличивается его максимальная частота вращения, что влияет на мощность и удельную массу двигателя. Теплота отработавших газов подогревателя используется для повышения температуры свежего воздуха, подаваемого в его камеру сгорания. Описанная конструктивная схема двигателя показана на рис. 2.

Поршень 2 является рабочим, он передает давление воздуха на кривошипно-шатунный механизм, а вытеснитель 1 предназначен для перемещения воздуха из верхней части цилиндра в нижнюю. В положении а воздух из пространства между двумя поршнями поступает через радиатор 3 и регенератор 4 в трубки подогревателя 6 и затем в верхнюю часть цилиндра. Трубки подогревателя размещены в камере сгорания, куда свежий воздух для сгорания подается по каналам 7 и затем, проходя через теплообменник, поступает в зону распылителя форсунки 5; отработавшие газы из подогревателя отводятся через выпускной трубопровод 8.

В положении а воздух сжат и при движении в верхнюю часть цилиндра нагревается сначала в регенераторе, а затем в подогревателе. В положении б весь воздух вытеснен из пространства между двумя поршнями и выполняет работу, перемещая оба поршня в нижнее положение. В положении в после совершения работы рабочий поршень остается в нижнем положении, а вытеснитель 1 начинает выталкивать воздух из верхней части цилиндра в пространство между поршнями через регенератор, в котором воздух отдает значительную часть своей теплоты, и радиатор, где воздух охлаждается еще глубже. В последней фазе цикла г воздух охлажден и вытеснен из верхней части цилиндра в пространство между поршнями, где происходит его сжатие.

Сжатие холодного воздуха, поступление его через регенератор и радиатор в верхнюю часть цилиндра, последующее расширение и охлаждение воздуха представляют рабочий цикл. В цилиндре сохраняется постоянная масса воздуха, поэтому цилиндр работает без выхлопа. Для подогрева можно использовать любой источник тепла. В рассмотренной схеме применен котел на жидком топливе; содержание вредных веществ зависит от полноты сгорания топлива в камере сгорания котла. Поскольку при этом создается режим непрерывного сгорания при относительно низкой температуре и большом избытке воздуха, можно достичь полного сгорания и небольшого содержания вредных веществ.

Преимущество двигателя Стирлинга заключается также в том, что он может работать не только на разнообразных топливах, но дает возможность применять различные виды источников теплоты. Это означает, что работа двигателя не зависит от наличия атмосферы. Он может одинаково хорошо работать в замкнутом пространстве как на подводных лодках, так и на спутниках. При использовании теплового аккумулятора с LiF теплота подводится к двигателю по теплопроводу, как это показано на рис. 3.

| Рис. 3. Соединение теплового аккумулятора тепла с головкой цилиндра двигатели Стирлинга: |

|---|

| 1 — резервуар с LiF; 2 — жидкий натрий; 3 — нагревательная спираль; 4 — теплоизоляция. |

В нижней части рис. 2 показан ромбический механизм привода, который управляет движением обоих поршней. Для привода используются два коленчатых вала, соединенных парой шестерен и вращающихся в противоположных направлениях. Концы штока вытеснителя 1 и пустотелого штока поршня 2 через отдельные шатуны соединены с обоими коленчатыми валами. Если кривошипы обоих коленчатых валов находятся в верхнем положении и движутся из положения а в положение б, то шатуны рабочего поршня 2 находятся вблизи ВМТ и он немного перемещается около ВМТ. Шатуны вытеснителя, перемещающегося в этой фазе цикла, движутся вниз и поршень также движется с наибольшей скоростью из положения а в положение б.

Противоположное направление вращения двух коленчатых валов позволяет разместить на них противовесы, необходимые для уравновешивания сил инерции первого порядка и их моментов от возвратно-поступательно движущихся масс, которые существуют у одноцилиндрового и рядных двигателей.

Ромбический механизм имеет еще и то преимущество, что шатуны симметрично передают усилия от штоков поршней на коленчатые валы, а в подшипниках и уплотнениях поршней не возникают боковые силы. Последнее очень важно, так как для работы двигателя с хорошим КПД необходимо высокое рабочее давление.

У обычных кривошипно-шатунных механизмов при высоком давлении на поршень и больших углах отклонения шатуна возникают большие боковые силы, действующие на поршень и являющиеся причиной больших потерь на трение и большого износа. При применении крейцкопфа или же ромбического механизма это отрицательное явление устраняется и можно достичь хорошего уплотнения поршней.

Чтобы штоки не передавали большие усилия на коренные и шатунные подшипники коленчатых валов, под рабочим поршнем поддерживается противодавление, равное среднему рабочему давлению в цилиндре, оно составляет около 20 МПа.

Зависимость индикаторного КПД ηi от удельной литровой мощности Nуд одноцилиндрового двигателя Стирлинга мощностью 165 кВт показана на рис. 4. Температура в подогревателе равна 700 °C, охлаждающей жидкости — 25 °C. Рабочее давление газа составило 11 МПа.

| Рис. 4. Зависимость индикаторного КПД ηi двигателя Стерлинга от его удельной литровой мощности при различных видах рабочего тела. Цифры на кривых — частота вращения двигателя в мин-1. |

|---|

На диаграмме показаны зависимости для трех видов рабочего тела: воздуха, гелия и водорода. Точки с числами на кривых обозначают соответствующую частоту вращения (в мин-1). Видно, что наибольшие значения КПД достигаются при низких значениях удельных мощностей. Заметно также большое различие показателей двигателя при использовании вместо воздуха водорода.

| Рис. 5. Уплотнение штока поршня: |

|---|

| C — насосное кольцо; R — регулятор давления. |

Высокое давление рабочего тела, действующее в двигателе Стирлинга, требует наличия толстых стенок картера и цилиндра. При применении водорода в качестве рабочего тела масло не должно попадать в рабочее пространство и поэтому необходимо иметь высокогерметичное уплотнение штока поршня. Хорошо зарекомендовало себя цилиндрическое диафрагменное уплотнение в сочетании с масляной подушкой (рис. 5). Диаметры d и d2 выбраны так, чтобы объем масла под диафрагмой сальника не изменялся при перемещении штока. Маслосъемное поршневое кольцо C выполняет функцию насосного элемента, а регулятор R поддерживает давление масла под диафрагмой на уровне среднего давления газа в цилиндре.

Схематический поперечный разрез двигателя Стирлинга с ромбическим механизмом приведен на рис. 6. Это двигатель первого поколения, имеющий картер с высоким избыточным давлением. Двигатель Стерлинга постоянно совершенствуется и его четырехцилиндровая модель второго поколения уже имеет поршень двойного действия. Соединение горячей верхней камеры одного цилиндра с холодной камерой под поршнем соседнего цилиндра позволяет достичь необходимого изменения объема без отдельного поршня-вытеснителя. У четырехцилиндрового двигателя сдвиг между кривошипами поршней соседних цилиндров составляет 90°, что весьма нежелательно.

| Рис. 6. Схематический разрез одноцилиндрового двигателя Стерлинга: |

|---|

| 1 — выход воздуха из подогревателя; 2 — кольцевая камера сгорания; 3 — горячая камера цилиндра; 4 — вход воздуха в подогреватель; 5 — поршень-вытеснитель; 6 — цилиндр; 7 — камера сжатия (холодная камера) цилиндра; 8 — шток поршня-вытеснителя; 9 — рабочий поршень; 10 — шток рабочего поршня; 11 — траверса рабочего поршня; 12 — шатун рабочего поршня; 13 — шатун поршня-вытеснителя; 14 — траверса поршня-вытеснителя; 15 — топливная форсунка; 16 — горелка; 17 — подогреватель; 18 — трубки подогревателя; 19 — ребра цилиндра; 20 — регенератор; 21 — трубки радиатора; 22 — камера противодавления; 23 — противовес; 24 — приводная шестерня; 25 — коленчатый вал. |

Схема соединения соседних цилиндров с таким расположением кривошипов показана на рис. 7. Соединительные трубопроводы связывают горячую камеру, подогреватель, регенератор, радиатор и холодную камеру. Два коленчатых вала вращаются в одном направлении и связаны с поршнями через крейцкопфный механизм. В нижней части рис. 7 на диаграммах жирной линией обозначены фазы цикла, соответствующие положениям 1—4 поршней. Для привода поршней используется или четырехопорный коленчатый вал (двигатели шведской фирмы «Юнайтед Стирлинг») или же наклонная шайба (двигатель «Филипс 4-215DA»).

На рис. 7 показаны последовательные этапы 1—2 — сжатие холодного газа в холодной камере; 2—3 — перемещение сжатого воздуха в горячую камеру — рабочий ход; 3—4 — расширение-охлаждение газа при поступлении в холодную камеру — рабочий ход; 4—1 — перемещение газа в холодную камеру.

| Рис. 7. Схема работы двигателя Стерлинга с поршнем двойного действия: |

|---|

| А — горячая камера; Б — подогреватель; В — регенератор; Г — радиатор; Д — холодная камера. |

В рядном двигателе соединительный канал между четвертым и первым цилиндрами имеет большую длину и объем, поэтому используются двигатели с V-образным или звездообразным расположением цилиндров. В обоих случаях все четыре цилиндра расположены близко друг от друга, а их верхние части (головки) образуют группы, обогреваемые общим котлом. Теплоизоляция такой конструкции также отличается простотой.

Фирма «Филипс» внесла в двигатель Стерлинга много интересных изменений. Для первых регенераторов использовались мелкие сита из тонкой медной проволоки, в дальнейшем они были заменены блоком из пористой керамики. Материал регенератора должен иметь большую удельную теплоемкость и выдерживать резкие изменения температуры. Поэтому регенератор должен быть разделен на несколько меньших элементов. Пористый материал легко аккумулирует и отдает теплоту и позволяет благодаря этому обеспечить работу двигателя с частотой вращения до 4000 мин-1.

| Рис. 8. Изменение крутящего момента по углу поворота коленчатого вала в четырехцилиндровом бензиновом двигателе (А) и двигателе Стирлнига с поршнем двойного действия (Б) [3] |

|---|

Мощность двигателя зависит от среднего рабочего давления. У двигателя «Филипс» это давление составляло около 20 МПа. Чтобы избежать прижатия поршня к стенке цилиндра, был применен уже упомянутый ромбический механизм и, кроме того, под рабочим поршнем была образована камера, в которой поддерживалось среднее рабочее давление газа. В этих условиях кривошипно-шатунный механизм испытывает нагрузки вследствие небольших отклонений от этого давления, а также действие инерционных сил, поскольку давление газов в цилиндре меняется незначительно. На рис. 8 приведены мгновенные значения относительного крутящего момента Mτ/Mср двигателя Стирлинга и дизельного двигателя за один оборот коленчатого вала [3].

Значительные трудности возникают при регулировании мощности двигателя Стирлинга. Изменение мощности, происходящее в результате изменения количества подаваемого в подогреватель топлива, незначительно. Более заметного результата можно добиться при изменении давления или количества рабочего тела. Этот способ регулирования мощности используется в автомобильном двигателе Стирлинга. Для уменьшения мощности часть газа из цилиндров перепускается в резервуар низкого давления; для увеличения мощности газ подается в цилиндры из резервуара высокого давления, куда он предварительно перекачивается специальным компрессором из резервуара низкого давления. У двигателей с поршнем двойного действия для снижения мощности газ перепускается из верхней части поршня в нижнюю через специальный канал. Переход от полной мощности к холостому ходу длится 0,2 с; обратный процесс занимает около 0,6 с.

Чтобы потери на трение газа при прохождении его через узкие каналы регенератора и радиатора были небольшими, применяют гелий, а также пытаются использовать водород. Для уменьшения размеров и массы четыре цилиндра с поршнями двойного действия в двигателе второго поколения размещаются как показано на рис. 9. Вместо коленчатого вала применен привод с помощью наклонных шайб. Наличие высокого давления газов по обе стороны поршня обеспечивает передачу на приводную шайбу только небольшой разницы давлений. Поскольку в двигателе Стирлинга вся отводимая теплота передается в охлаждающую жидкость, то радиатор этого двигателя должен быть в 2 раза больше, чем у обычных двигателей внутреннего сгорания.

| Рис. 9. Четырехцилиндровый бесшатунный двигатель Стирлинга с поршнем двойного действия и вращающейся наклонной шайбой |

|---|

| Рис. 10. Четырехцилиндровый рядный двигатель Стирлинга с ромбическим кривошипно-шатунным механизмом |

|---|

В качестве примера рассмотрим два автомобильных двигателя Стирлинга. Четырехцилиндровый двигатель первого поколения с ромбическим механизмом, изображенный на рис. 10, имеет диаметр цилиндра 77,5 мм, ход поршня 49,8 мм (рабочий объем 940 см3), развивает мощность 147 кВт при 3000 мин-1 и среднем давлении в цилиндре порядка 22 МПа. Температура головки цилиндра поддерживается около 700 °C, а охлаждающей жидкости — на уровне 60 °C. Масса сухого двигателя составляет 760 кг. Холодный пуск и прогрев двигателя до достижения температуры головки цилиндра 700 °C длятся около 20 с. При температуре воды 55 °C индикаторный КПД двигателя на испытательном стенде достиг 35 %. Удельная мощность 156 кВт/дм3, а удельная масса на единицу мощности 5,2 кг/кВт.

Схематический разрез двигателя Стирлинга второго поколения модели «Филипс 4-215 DA», предназначенного для легкового автомобиля, изображен на рис. 9. Двигатель имеет примерно такие же размеры и массу, как и обычный бензиновый двигатель, и его мощность равна 127 кВт. Четыре цилиндра с поршнями двойного действия расположены вокруг оси приводного вала с наклонной шайбой. Котел подогревателя, общий для всех четырех цилиндров, имеет одну форсунку. На автомобиле «Форд Торино» (США) расход топлива с этим двигателем был на 25 % ниже, чем с бензиновым V-образным 8-цилиндровым двигателем. Содержание NOx в отработавших газах системы подогрева благодаря применению их рециркуляции было намного меньше установленной нормы.

Диаметр цилиндра двигателя «Филипс 4-215 DA» — 73 мм, ход поршня 52 мм. Мощность двигателя 127 кВт при частоте вращения 4000 мин-1. Температура в подогревателе (температура головок цилиндров) равна 700 °C, а охлаждающей жидкости — 64 °C.

| Рис. 11. Четырехцилиндровый V-образный двигатель Стирлинга фирмы «Юнайтед Стирлинг»: |

|---|

| 1 — подогреватель; 2 — трубки подогревателя; 3 — теплообменник; 4 — генератор; 5 — радиатор. |

Шведская фирма «Юнайтед Стерлинг» создала свой двигатель Стирлинга таким образом, чтобы можно было в наибольшей степени использовать детали, серийно выпускаемые автомобильной промышленностью. Используются обычный коленчатый вал и шатун, который совместно с крейцкопфом преобразует во вращательное движение вала поступательное движение поршня двойного действия. Разрез этого четырехцилиндрового V-образного двигателя изображен на рис. 11. Ряды цилиндров расположены под небольшим углом, головки цилиндров образуют общую группу, подогреваемую одной горелкой.

Предполагаемая удельная масса этого двигателя равна 2,4 кг/кВт, что можно сравнить с показателями очень хорошего малоразмерного высокооборотного дизеля. Удельная масса двигателей Стирлинга уменьшилась с 6,1–7,3 кг/кВт до 4,3 кг/кВт и постоянно снижается.

Производство двигателя Стирлинга требует технологии, совершенно отличной от технологии производства двигателей внутреннего сгорания, что будет тормозить его внедрение в производство. Однако разработки таких двигателей продолжаются, поскольку традиционные бензиновый и дизельный двигатели не будут отвечать перспективным требованиям необходимой чистоты отработавших газов, а созданные двигатели Стирлинга дают основание надеяться, что эту проблему удастся решить. Так как изменение давления газов в цилиндре двигателя Стирлинга носит плавный характер, то он работает стабильно и тихо, напоминая паровую машину. Однако большое количество отводимой теплоты требует новых решений в области систем охлаждения.

Большой прогресс в двигателях Стирлинга достигнут при создании двигателя «Филипс 4-215 DA». Двигатель предназначен для применения в легковых автомобилях и занимает в них столько же места, сколько и обычный бензиновый V-образный двигатель равной мощности. Масса двигателя «Филипс 4-215 DA» равна 448 кг и при максимальной мощности 127 кВт его удельная масса составляет 3,5 кг/кВт. Индикаторный КПД этого двигав теля при использовании е качестве рабочего тела водорода под давлением 20 МПа равен 35 %.

Холодный пуск двигателя длится 15 с, расход топлива автомобилем в условиях городского движения на 25 % меньше, чем в случае обычного бензинового двигателя. Регулирование мощности двигателя производится изменением количества и давления рабочего тела.

Плотность водорода в 14 раз ниже плотности воздуха, а его теплоемкость также в 14 раз выше теплоемкости воздуха. Это положительно сказывается на гидравлических потерях, особенно в регенераторе, и в целом ведет к росту КПД двигателя (см. рис. 4).

Опубликовано 24.03.2014Читайте также

- Подушка безопасности для пешехода

Очередной инновацией стала подушка безопасности для пешехода. Подушка расположена между капотом и лобовым стеклом и, надуваясь при ударе, ловит на себя сбитого пешехода.

- Первый электромобиль в России – электромобили Романова

В 1889 году Ипполит Романов сконструировал первый российский электромобиль и хотел наладить городское электрическое сообщение. Но электромобили Романова не появились массово на улицах городов – мечте не суждено было сбыться.

Сноски

- ↺ Мацкерле Ю. Современный экономичный автомобиль/Пер. с чешск. В. Б. Иванова; Под ред. А. Р. Бенедиктова. — М.: Машиностроение, 1987. — 320 с.: ил.//Стр. 22 — 23 (книга есть в библиотеке сайта). – Прим. icarbio.ru

- ↺ В настоящий момент двигатели Стирлинга используются на солнечных электростанциях. – Прим. icarbio.ru

- ↺ В книге – опечатка либо дизельный, либо бензиновый двигатель. – Прим. icarbio.ru

Комментарии

Двигатель Стирлинга был изобретен в 1816 году преподобным Робертом Стирлингом, который стремился создать более безопасную альтернативу паровым двигателям, котлы которых часто взрывались из-за высокого давления пара и ограничений примитивных материалов, доступных в то время.Как и другие тепловые двигатели, двигатель Стирлинга преобразует тепловую энергию в механическую. Однако существенные особенности двигателя Стирлинга заключаются в том, что это двигатель внешнего сгорания с замкнутым циклом. Это означает, что он использует фиксированное количество рабочей жидкости, обычно воздуха, но могут использоваться и другие газы, заключенные в герметичный контейнер, а тепло, потребляемое двигателем, передается извне. Это позволяет двигателю работать практически от любого источника тепла, включая ископаемое топливо, горячий воздух, солнечную, химическую и ядерную энергию.Он также может работать с очень низкими перепадами температур, всего 7 ° C, между источником тепла и радиатором, так что он может работать от тепла тела и даже пара от чашки кофе. Поскольку он может использовать тепло постоянного пламени и не зависит от взрывов, как в двигателе внутреннего сгорания, двигатель работает бесшумно. На приведенной выше диаграмме показаны три альтернативных источника тепла, которые обычно используются в электроэнергетике. Принцип работыДвигатель Стирлинга основан на свойстве газов: они расширяются при нагревании и сжимаются при охлаждении. (Закон Чарльза). Если газ содержится в фиксированном объеме, его давление будет увеличиваться при нагревании и уменьшаться при охлаждении. Если газ находится в контейнере переменного объема, состоящем из подвижного поршня в цилиндре, закрытом с одного конца, давление увеличивается и уменьшается, заставляя поршень двигаться наружу и внутрь.Повторяющиеся нагрев и охлаждение вызовут возвратно-поступательное движение поршня, которое можно преобразовать во вращательное движение с помощью обычного шатуна и коленчатого вала с маховиком. К сожалению, скорость, с которой температура газа может изменяться путем нагрева и охлаждения цилиндра, ограничена большой теплоемкостью практических поршней и цилиндров. Однако эту проблему можно решить, поддерживая на одном конце цилиндра постоянную высокую температуру, а на другом конце — постоянную холодную температуру и перемещая газ от одного конца цилиндра к другому.Это достигается с помощью поршня с неплотной посадкой, известного как вытеснитель, который перемещается вперед и назад внутри цилиндра, таким образом перемещая газ от одного конца к другому. При перемещении буйка газ выходит из зазора между буйком и стенкой цилиндра. Вытеснитель сам по себе не производит энергии и использует достаточно энергии только для циркуляции газа внутри цилиндра. Мощность извлекается из тепловой системы за счет изменения объема / давления газа на холодном конце цилиндра, чтобы толкать отдельный «силовой поршень» вперед и назад.Возможно множество различных конфигураций поршня и буйка, и ниже приведены примеры, иллюстрирующие наиболее распространенные типы. Эффективность преобразования Теоретический КПД двигателя Стирлинга η определяется законом Карно следующим образом: η = (T h — T c ) / T h или η = 1 — T c / T h Где T c — это температура газа в холодном состоянии, а T h — это температура газа в горячем состоянии. Изготовлены практические двигатели с КПД 50%. Это вдвое выше обычного КПД двигателя внутреннего сгорания, который имеет большие потери на перекачивание и воздушный поток в двигателе, а также тепловые потери через выхлопные газы и систему охлаждения. См. Также Тепловые двигатели Доступная мощность Хотя двигатель обладает высокой эффективностью преобразования энергии, он, к сожалению, имеет низкую удельную мощность, поскольку она достаточно велика для производимой мощности, и это ограничивает диапазон его использования приложениями с низким энергопотреблением.Удельная мощность может быть увеличена за счет использования более высокого давления газа и альтернативных рабочих газов для увеличения теплоемкости газа. См. Приложения ниже. Типы двигателей СтирлингаДвигатели Стирлинга бывают разных форм и форм. Большинство из них представляют собой варианты четырех основных конфигураций: альфа, бета, гамма и конструкции двойного действия, показанные на диаграмме ниже.

ПриложенияДвигателиСтирлинга использовались в различных формах с 1930-х годов в качестве движущей силы в ряде транспортных средств, и были разработаны двигатели мощностью 75 кВт и более.Хотя ранние разработки двигателей предназначались для использования в автомобилях, из-за своей низкой удельной мощности двигатель Стирлинга лучше подходит для стационарных применений, и в последние годы он стал больше использоваться для выработки электроэнергии.

Двигатель Стирлинга идеален для использования в небольших теплоэлектроцентралях для улавливания отработанного тепла. Генераторы с двигателем Стирлинга с выходной мощностью от 1 кВт до 10 кВт доступны для бытовых применений, в которых отработанное тепло используется котлом центрального отопления.Общий тепловой КПД этих установок может достигать 80%. Дополнительную информацию см. На страницах Hybrid Power. В США блоки двигателей Стирлинга мощностью 25 кВт используются для выработки электроэнергии из тепловой энергии, улавливаемой большими солнечными тепловыми батареями. См. Также небольшие солнечные тепловые установки для получения подробной информации. См. Также Генераторы Вернуться к Обзор электроснабжения | |||

Двигатель Стирлинга

Двигатель Стирлинга альфа-типа.Есть два цилиндра. В цилиндре расширения (красный) поддерживается высокая температура, в то время как цилиндр сжатия (синий) охлаждается. В проходе между двумя цилиндрами находится регенератор. Двигатель Стирлинга бета-типа. Есть только один цилиндр, горячий с одного конца и холодный с другого. Из-за неплотно установленного буйка воздух направляется между горячим и холодным концом цилиндра. Силовой поршень на конце цилиндра приводит в движение маховик.A Двигатель Стирлинга — это тепловой двигатель, работающий за счет циклического сжатия и расширения воздуха или другого газа, рабочей жидкости , при различных уровнях температуры, так что происходит чистое преобразование тепловой энергии в механическую работу. [1] [2]

Как и паровой двигатель, двигатель Стирлинга традиционно классифицируется как двигатель внешнего сгорания, поскольку вся теплопередача к рабочему телу и от него происходит через стенку двигателя. Это контрастирует с двигателем внутреннего сгорания, где подвод тепла происходит за счет сгорания топлива в теле рабочего тела. В отличие от парового двигателя (или, в более общем смысле, двигателя цикла Ренкина) использования рабочего тела как в жидкой, так и в газовой фазах, двигатель Стирлинга включает фиксированное количество постоянно газообразной жидкости, такой как воздух.

Типичный для тепловых двигателей, общий цикл состоит из сжатия холодного газа, нагрева газа, расширения горячего газа и, наконец, охлаждения газа перед повторением цикла. Эффективность процесса сильно ограничена эффективностью цикла Карно, которая зависит от разницы температур между горячим и холодным резервуарами.

Первоначально задуманный в 1816 году как промышленный двигатель, способный конкурировать с паровым двигателем, его практическое использование в основном ограничивалось маломощными бытовыми приложениями на протяжении более века. [3]

Двигатель Стирлинга отличается высоким КПД по сравнению с паровыми двигателями, [4] тихой работой и легкостью, с которой он может использовать практически любой источник тепла. Эта совместимость с альтернативными и возобновляемыми источниками энергии становится все более важной по мере роста цен на обычное топливо, а также в свете таких проблем, как пик нефти и изменение климата. Этот двигатель в настоящее время вызывает интерес как основной компонент микрогенераторов тепла и электроэнергии (ТЭЦ), в которых он более эффективен и безопасен, чем сопоставимый паровой двигатель. [5] [6]

Название и определение

Роберт Стирлинг был шотландским изобретателем первого практического примера воздушного двигателя с замкнутым циклом в 1816 году, и еще в 1884 году Флиминг Дженкин предложил, чтобы все такие двигатели в общем назывались двигателями Стирлинга. Это предложение по названию не нашло особой поддержки, и различные типы, представленные на рынке, продолжали быть известны по именам их отдельных дизайнеров или производителей, например Двигатель Райдера, Робинсона или (горячего воздуха) Хейнрици.В 1940-х годах компания Philips искала подходящее название для своей собственной версии «воздушного двигателя», который к тому времени испытывался с рабочими жидкостями, отличными от воздуха, и в апреле 1945 года выбрала «двигатель Стирлинга». [ 7] Однако почти тридцать лет спустя Грэм Уокер все еще сетовал на тот факт, что такие термины, как «двигатель горячего воздуха», продолжали использоваться как синонимы «двигатель Стирлинга», которые сами по себе применялись широко и без разбора. [8] Сейчас ситуация несколько улучшилась, по крайней мере, в академической литературе, и теперь общепринято считать, что «двигатель Стирлинга» должен относиться исключительно к регенеративному тепловому двигателю замкнутого цикла с постоянно газообразной рабочей жидкостью, где замкнутый цикл определяется как термодинамическая система, в которой рабочая жидкость постоянно содержится в системе, а регенеративный описывает использование внутреннего теплообменника и накопителя тепла определенного типа, известного как регенератор .

Из работы по замкнутому циклу следует, что двигатель Стирлинга представляет собой двигатель внешнего сгорания, который изолирует свою рабочую жидкость от энергии, поступающей от внешнего источника тепла. Существует много возможных вариантов реализации двигателя Стирлинга, большинство из которых относятся к категории поршневых двигателей с возвратно-поступательным движением.

Описание функций

Двигатель спроектирован так, что рабочий газ обычно сжимается в более холодной части двигателя и расширяется в более горячей части, что приводит к чистому преобразованию тепла в работу. [2] Внутренний регенеративный теплообменник увеличивает тепловой КПД двигателя Стирлинга по сравнению с более простыми двигателями с горячим воздухом, в которых эта функция отсутствует.

Ключевые компоненты

Схема в разрезе бета-конфигурации ромбического привода Конструкция двигателя Стирлинга:

|

Вследствие работы по замкнутому циклу тепло, приводящее в действие двигатель Стирлинга, должно передаваться от источника тепла к рабочей жидкости через теплообменники и, наконец, к радиатору. Система двигателя Стирлинга имеет по крайней мере один источник тепла, один радиатор и до пяти теплообменников. Некоторые типы могут сочетать или обходиться без некоторых из них.

Источник тепла

Параболическое зеркало с точечной фокусировкой с двигателем Стирлинга в центре и устройством слежения за солнечными лучами в Plataforma Solar de Almería (PSA) в ИспанииИсточником тепла может служить сгорание топлива, и, поскольку продукты сгорания не смешиваются с рабочей жидкостью и, следовательно, не вступают в контакт с внутренними частями двигателя, двигатель Стирлинга может работать на топливе, которое могло бы повредить внутренние детали двигателей других типов, например, свалочный газ, содержащий силоксан.

Другими подходящими источниками тепла являются концентрированная солнечная энергия, геотермальная энергия, ядерная энергия, отходящее тепло или даже биологические. Если источником тепла является солнечная энергия, можно использовать обычные солнечные зеркала и солнечные тарелки. Также рекомендуется использовать линзы Френеля и зеркала (например, для исследования поверхности планет). [9] Двигатели Стирлинга, работающие на солнечной энергии, становятся все более популярными, поскольку они являются очень экологически безопасным вариантом для выработки энергии. Также некоторые конструкции экономически привлекательны в девелоперских проектах. [10]

Нагреватель / теплообменник горячей стороны

В небольших двигателях малой мощности он может просто состоять из стенок горячего пространства (а), но там, где требуется большая мощность, требуется большая площадь поверхности для передачи достаточного количества тепла. Типичное исполнение — внутренние и внешние ребра или несколько труб малого диаметра

Проектирование теплообменников двигателя Стирлинга — это баланс между высокой теплопередачей с низкими вязкостными насосными потерями и малым мертвым пространством (внутренним объемом без очистки).В двигателях, работающих при высокой мощности и давлении, теплообменники на горячей стороне должны быть изготовлены из сплавов, сохраняющих значительную прочность при температуре, которые также не будут подвергаться коррозии или ползучести.

Регенератор

Основная статья: Регенеративный теплообменникВ двигателе Стирлинга регенератор представляет собой внутренний теплообменник и временный накопитель тепла, расположенный между горячим и холодным пространством, так что рабочая жидкость проходит через него сначала в одном направлении, а затем в другом. Его функция состоит в том, чтобы удерживать в системе то тепло, которое в противном случае передавалось бы с окружающей средой при температурах, промежуточных между максимальной и минимальной температурами цикла, [11] , таким образом позволяя тепловому КПД цикла приближаться к предельному КПД Карно, определяемому формулой те максимумы и минимумы.

Первичный эффект регенерации в двигателе Стирлинга заключается в повышении теплового КПД за счет «рециркуляции» внутреннего тепла, которое в противном случае необратимо прошло бы через двигатель. В качестве вторичного эффекта повышенный термический КПД приводит к более высокой выходной мощности от данного набора теплообменников горячего и холодного конца. Именно они обычно ограничивают тепловую мощность двигателя. На практике эта дополнительная мощность не может быть полностью реализована, поскольку дополнительное «мертвое пространство» (непромокаемый объем) и насосные потери, присущие практическим регенераторам, уменьшают потенциальный выигрыш в эффективности от регенерации.

Задача конструкции регенератора двигателя Стирлинга состоит в том, чтобы обеспечить достаточную теплопередающую способность без введения слишком большого дополнительного внутреннего объема («мертвого пространства») или сопротивления потоку. Эти внутренние конфликты конструкции являются одним из многих факторов, ограничивающих эффективность практических двигателей Стирлинга. Типичная конструкция представляет собой набор тонких металлических проволочных сеток с низкой пористостью для уменьшения мертвого пространства и с осями проволоки, перпендикулярными потоку газа, чтобы уменьшить проводимость в этом направлении и максимизировать конвективную теплопередачу. [12]

Регенератор — это ключевой компонент, изобретенный Робертом Стирлингом, и его присутствие отличает настоящий двигатель Стирлинга от любого другого двигателя с горячим воздухом замкнутого цикла. Многие небольшие «игрушечные» двигатели Стирлинга, особенно типы с низкотемпературным перепадом (LTD), не имеют отдельного компонента регенератора и могут считаться двигателями горячего воздуха, однако небольшая регенерация обеспечивается за счет поверхности самого вытеснителя и близлежащих элементов. стенка цилиндра или аналогично канал, соединяющий горячий и холодный цилиндры двигателя альфа-конфигурации.

Теплообменник охладителя / холодной стороны

В небольших двигателях малой мощности он может просто состоять из стенок холодного помещения (а), но там, где требуется большая мощность, необходим охладитель, использующий жидкость, например воду, для передачи достаточного количества тепла.

Радиатор

Радиатор обычно находится в окружающей среде с температурой окружающей среды. В случае двигателей средней и высокой мощности требуется радиатор для передачи тепла от двигателя в окружающий воздух.Судовые двигатели могут использовать окружающую воду. В случае комбинированных теплоэнергетических систем охлаждающая вода двигателя прямо или косвенно используется для отопления.

В качестве альтернативы, тепло может подаваться при температуре окружающей среды, а теплоотвод поддерживаться при более низкой температуре с помощью таких средств, как криогенная жидкость (см. Экономия жидкого азота) или ледяная вода.

Буек

Вытеснитель представляет собой поршень специального назначения, используемый в двигателях Стирлинга типа Beta и Gamma для перемещения рабочего газа вперед и назад между горячим и холодным теплообменниками.В зависимости от типа конструкции двигателя вытеснитель может быть или не быть прилегающим к цилиндру, т. Е. Он не плотно прилегает к цилиндру и позволяет рабочему газу проходить вокруг него, когда он перемещается, занимая часть цилиндра за его пределами.

Конфигурации

Существует два основных типа двигателей Стирлинга, которые различаются по способу перемещения воздуха между горячей и холодной сторонами цилиндра: