Что такое электрическая дуга в сварке. Как возникает электрическая дуга при сварке. Какие существуют виды сварочных дуг. Каковы основные характеристики сварочной дуги. Как обеспечивается стабильность горения дуги.

Что представляет собой электрическая дуга в сварке

Электрическая дуга является ключевым элементом многих сварочных процессов. Это мощный электрический разряд в газовой среде между электродами, находящимися под напряжением. Сварочная дуга обладает следующими основными свойствами:

- Высокая температура (до 6000-7000°C в центре столба дуги)

- Большая плотность тока (до 200-400 А/мм² и выше)

- Интенсивное излучение в видимом, инфракрасном и ультрафиолетовом диапазонах

- Ионизация газов в области дугового разряда

Именно благодаря этим свойствам электрическая дуга способна обеспечивать эффективный нагрев и плавление металлов при сварке.

Как происходит возникновение электрической дуги при сварке

Процесс возникновения и стабилизации сварочной дуги включает несколько этапов:

- Касание электрода к свариваемой детали и возникновение короткого замыкания

- Нагрев и испарение металла в точке контакта под действием тока короткого замыкания

- Ионизация газового промежутка между электродом и деталью

- Возникновение устойчивого дугового разряда при отводе электрода на 2-5 мм

Для стабильного зажигания дуги необходимо обеспечить достаточное напряжение холостого хода источника питания (60-80 В для ручной дуговой сварки). Современные сварочные аппараты имеют специальные системы для облегчения зажигания дуги.

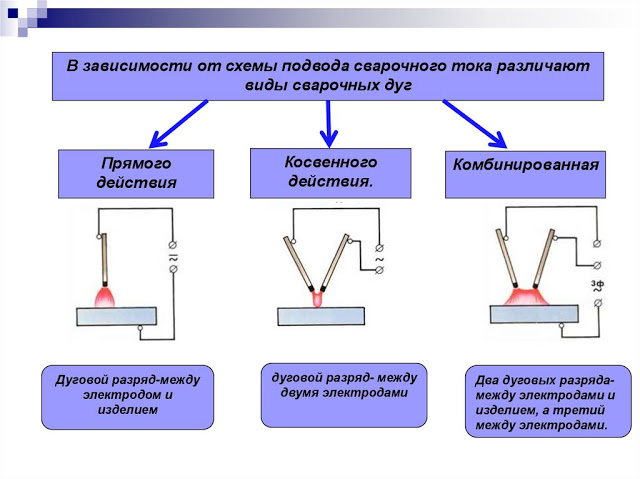

Основные виды сварочных дуг

В зависимости от используемых электродов и способа сварки различают следующие виды сварочных дуг:

- Дуга прямого действия — горит между электродом и изделием

- Дуга косвенного действия — горит между двумя электродами, не касаясь изделия

- Дуга комбинированного действия — сочетание первых двух видов

- Трехфазная дуга — горит между тремя электродами

Наиболее распространена дуга прямого действия, используемая в большинстве способов дуговой сварки. Дуги косвенного и комбинированного действия применяются в некоторых специальных процессах.

Ключевые характеристики сварочной дуги

Основными параметрами, определяющими свойства и поведение сварочной дуги, являются:

- Ток дуги — определяет тепловую мощность и глубину проплавления

- Напряжение на дуге — влияет на ее длину и стабильность горения

- Полярность тока — прямая или обратная при сварке на постоянном токе

- Род тока — постоянный или переменный

- Состав защитной газовой среды

- Материал и диаметр электродов

Правильный выбор этих параметров позволяет оптимизировать процесс сварки для конкретных условий и материалов.

Обеспечение стабильности горения сварочной дуги

Стабильность горения дуги — важнейшее условие получения качественного сварного соединения. Для ее обеспечения применяются следующие меры:

- Использование источников питания с крутопадающей внешней характеристикой

- Применение специальных покрытий электродов и флюсов

- Защита зоны сварки инертными и активными газами

- Введение в состав электродных покрытий элементов с низким потенциалом ионизации

- Использование импульсных режимов сварки

Современное сварочное оборудование имеет встроенные системы стабилизации дуги, что значительно облегчает работу сварщика и повышает качество сварных соединений.

Особенности дуги при сварке на переменном токе

При сварке на переменном токе возникают определенные сложности в поддержании стабильного горения дуги, связанные с ее периодическим угасанием при смене полярности. Для решения этой проблемы применяются следующие методы:

- Использование трансформаторов с повышенным напряжением холостого хода

- Применение осцилляторов — устройств, генерирующих высоковольтные импульсы для повторного зажигания дуги

- Введение в состав электродных покрытий элементов, облегчающих эмиссию электронов

- Использование источников питания с прямоугольной формой кривой тока

Эти меры позволяют обеспечить стабильное горение дуги переменного тока даже при сварке таких материалов, как алюминий и его сплавы.

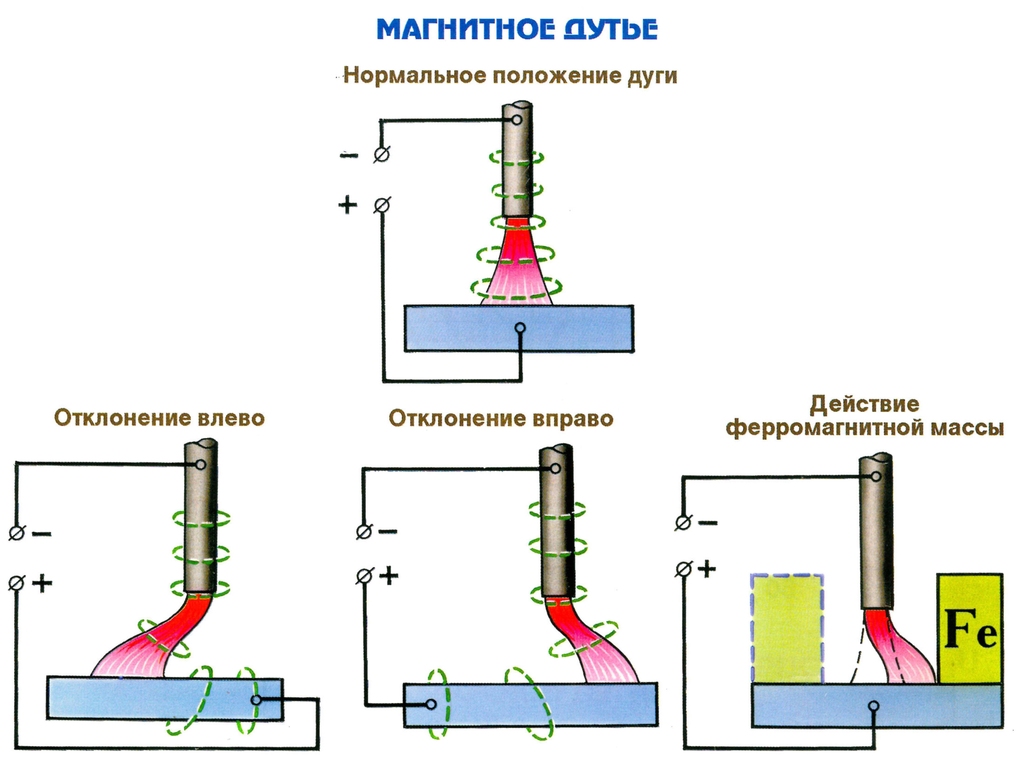

Влияние магнитных полей на сварочную дугу

При протекании сварочного тока вокруг дуги возникают магнитные поля, которые могут оказывать значительное влияние на ее поведение. Основные эффекты воздействия магнитных полей на дугу:

- Отклонение столба дуги от вертикального положения

- Возникновение магнитного дутья — нестабильного горения дуги

- Изменение формы и размеров сварочной ванны

Для борьбы с нежелательным влиянием магнитных полей применяются различные методы:

- Изменение места подключения обратного кабеля

- Использование размагничивающих устройств

- Применение переменного тока для сварки

- Экранирование зоны сварки

Правильный учет и компенсация влияния магнитных полей позволяет повысить стабильность горения дуги и качество сварных соединений.

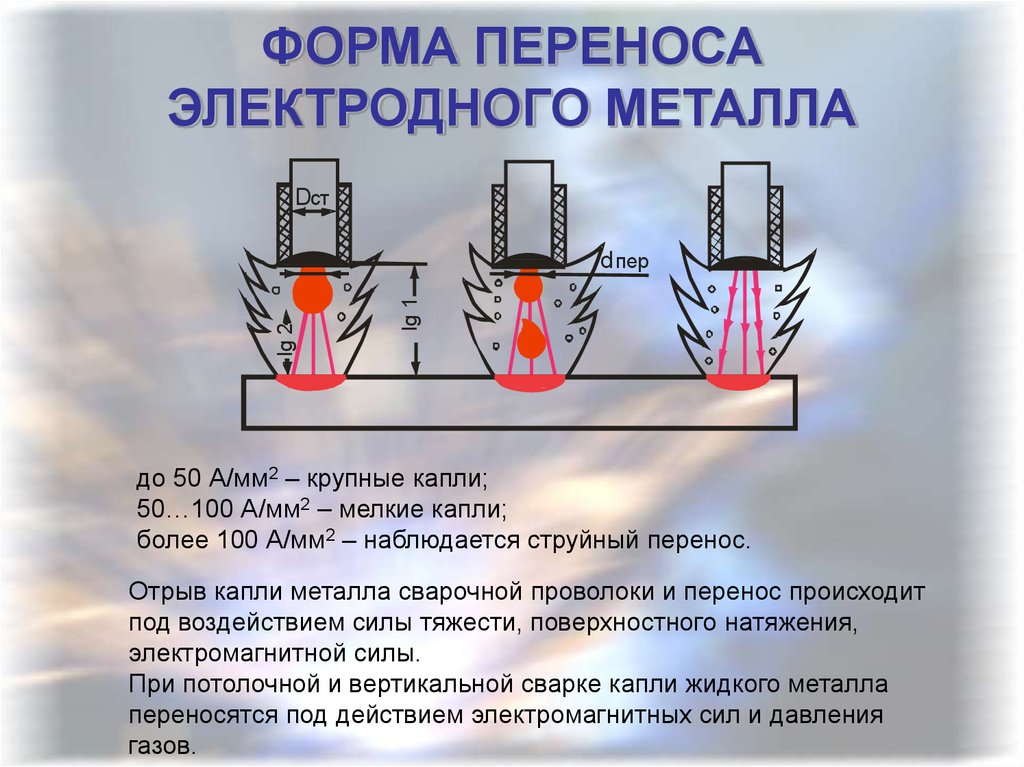

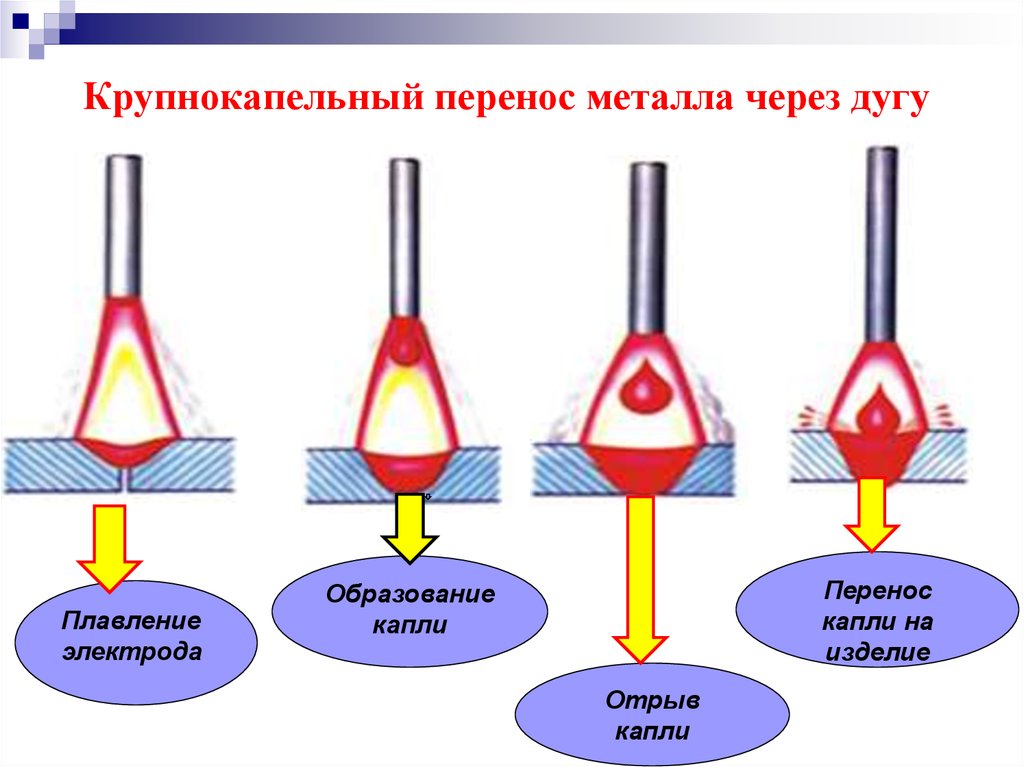

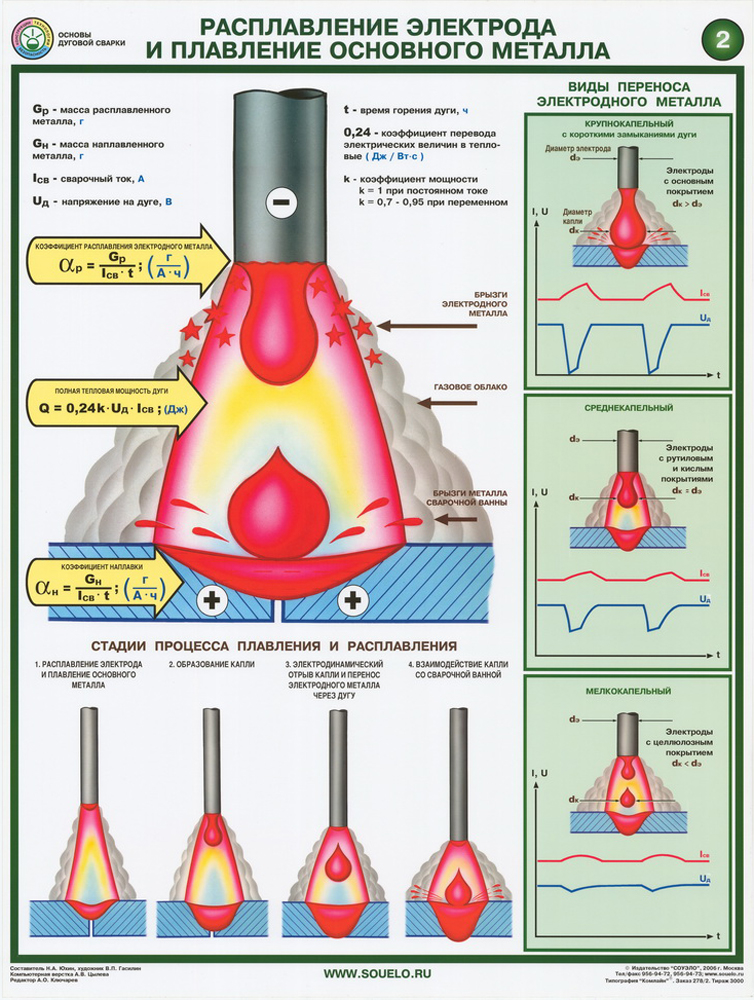

Перенос металла в сварочной дуге

Процесс переноса расплавленного металла электрода в сварочную ванну играет важную роль в формировании сварного шва. Различают следующие основные виды переноса металла:

- Крупнокапельный — характерен для ручной дуговой сварки покрытыми электродами

- Мелкокапельный — наблюдается при механизированной сварке в защитных газах

- Струйный — возникает при высоких плотностях тока в сварке МИГ/МАГ

Вид переноса металла определяется многими факторами:

- Сила сварочного тока и напряжение на дуге

- Состав защитного газа

- Материал и диаметр электрода

- Полярность тока

Управление переносом металла позволяет влиять на качество сварного соединения, производительность процесса и разбрызгивание металла.

Применение импульсных режимов в дуговой сварке

Импульсные режимы сварки предполагают периодическое изменение тока дуги с заданной частотой и амплитудой. Это позволяет получить ряд преимуществ:

- Улучшение стабильности горения дуги

- Снижение разбрызгивания металла

- Управление формой и размерами сварочной ванны

- Уменьшение тепловложения в основной металл

- Возможность сварки в различных пространственных положениях

Импульсные режимы особенно эффективны при сварке тонколистовых материалов и цветных металлов. Современные инверторные источники питания позволяют реализовать сложные алгоритмы управления параметрами импульсов для оптимизации процесса сварки.

Как возникает дуга?

- Главная

- |

- Азбука сварки — Справочный раздел

- |

- Общие сведения о сварке

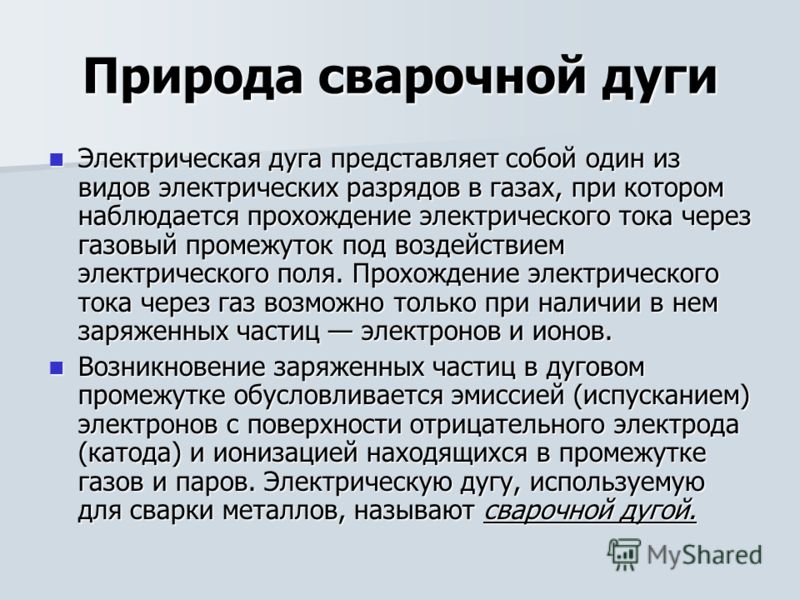

Неотъемлемой частью электродуговой сварки является сварочная дуга. Именно она необходима для нагрева изделий и присадочных материалов, их расплавления и последующего сваривания. Сварочная дуга – разряд электрического тока между сварочным электродом и свариваемым изделием. Дуга разогревается до высоких температур порядка 7000oC, что позволяет легко плавить все существующие виды металлов и другие материалы.

Для появления дуги может использоваться ток любого рода: переменный или постоянный прямой или обратной полярности. Различные рода тока используются для различных видов работ.

Различают дугу прямого и косвенного действия. Прямая, или зависимая, дуга зажигается между электродом и свариваемым изделием. Косвенная, или независимая, дуга горит между двумя электродами, минуя само изделие.

Электрический ток подается от источника питания на электрод. Ток подается непрерывно, поэтому изделие перед работой необходимо заземлить. Для этого в сварочной машине предусмотрен специальный заземляющий кабель. В результате подачи тока между электродом и изделием образуется электрический разряд. В момент соприкосновения электрода и изделия происходит короткое замыкание. После этого электрод медленно приподнимается над изделием, и образуется дуга, используемая для электросварки.

При ручной дуговой сварке зажигание дуги может быть происходить в результате касания или чирканья электродом по изделию. Современное сварочное оборудование позволяет получить дугу бесконтактным способом с помощью генератора высокочастотных колебаний.

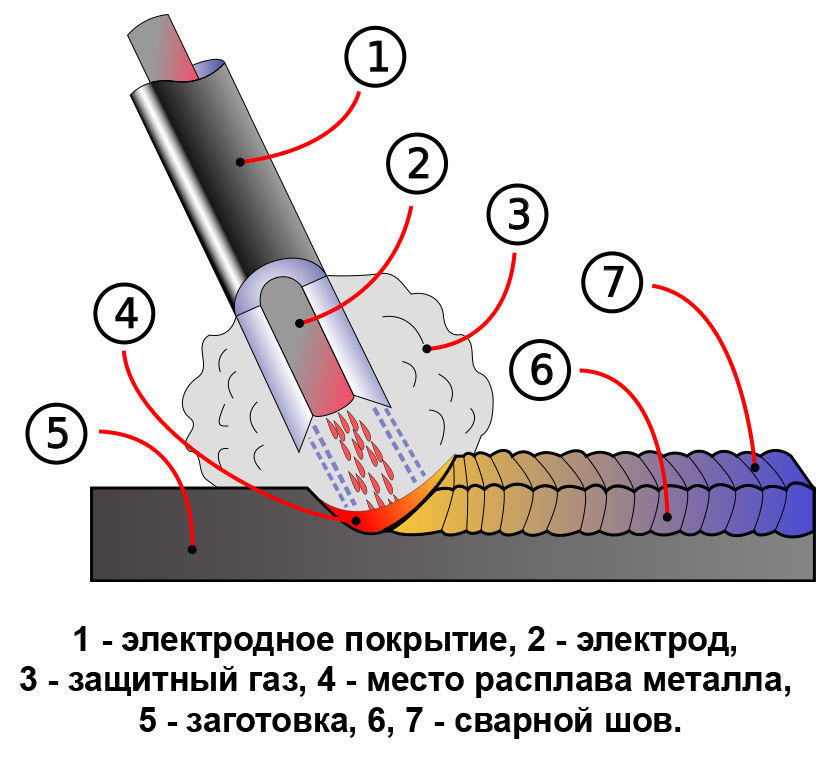

В сварке MMA используется стандартный сварочный электрод. В сварке методом TIG для образования дуги применяется неплавящийся вольфрамовый электрод, а также дополнительно используется присадочная проволока, подаваемая вручную. В сварка методом MIG/MAG электродом для подачи тока служит сама сварочная проволока, подаваемая из специального пистолета. В этом случае проволока выполняет две функции: функцию электрода и функцию присадочного материала.

Для качественного выполнения шва дуга должна быть стабильной. Поэтому большое внимание должно уделяться бесперебойной подаче напряжения. Тип проволоки и скорость ее подачи должны соответствовать свариваемым изделиям. Это также влияет на стабильность электродуги.

Качество горения дуги зависит и от квалификации сварщика. Грамотный сварщик должен уметь поддерживать оптимальное расстояние от электрода до свариваемых кромок и выдерживать постоянную скорость перемещения горелки. Использование современных аппаратов, в том числе для автоматической сварки, позволяет облегчить работу сварщика и снизить влияние человеческого фактора на стабильность дуги и качество получаемого шва.

Сварочная дуга. Характеристика сварочной дуги

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (IД), напряжением (UД), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

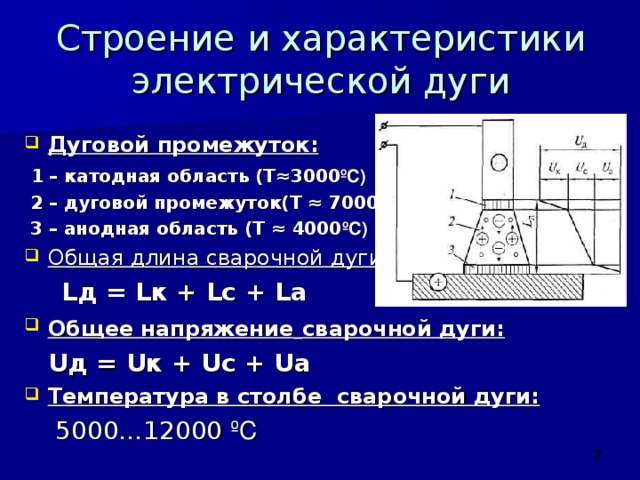

В дуговом промежутке IД (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги — также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики. С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра — вправо.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а — схема дуги, б — зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 — анодная область, 2 — катодная область, 3 — столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод. В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2. Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга — источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга — источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению. Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги. Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис.

Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис. 4.

4.

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги — включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

Что такое дуговая сварка? Определения и процессы дуговой сварки

Содержание

- 1 Определение дуговой сварки и типы процессов

- 2 Как это работает?

- 3 Какие существуют типы дуговой сварки?

- 4 Методы плавящимся электродом

- 4.

1 Газовая сварка с металлической вставкой (MIG) и сварка металлическим электродом в активном газе (MAG)

1 Газовая сварка с металлической вставкой (MIG) и сварка металлическим электродом в активном газе (MAG) - 4.2 Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

- 4.3 Дуговая сварка флюсовой проволокой (FCAW) 4.0005 Дуговая сварка под слоем флюса Сварка (под флюсом)

- 4.

- 4.5 Электро-скала сварки (ESW)

- 4.6 Сварка дуги (SW)

- 5.1 В вольфрамовую инертную сварку газа (TIG)

- 5,2 Плазма сварка (PAW)

Определение дуговой сварки и типы процессов

Дуговая сварка является одним из многих процессов сварки плавлением, используемых для соединения металлов. Он использует электрическую дугу для создания интенсивного тепла для плавления и соединения металлов. Источник питания создает электрическую дугу между плавящимся или неплавящимся электродом и основным металлом. Дуговые сварщики могут использовать как постоянный ток (DC), так и переменный ток (AC).

Дуговые сварщики могут использовать как постоянный ток (DC), так и переменный ток (AC).

Как это работает?

Дуговая сварка работает с использованием электрической дуги от источника питания переменного или постоянного тока для создания ошеломляющего тепла около 6500 градусов по Фаренгейту на конце, для расплавления основных металлов и создания ванны расплавленного металла и соединения двух частей.

Дуга образуется между заготовкой и электродом, который перемещается по линии стыка механическим или ручным способом. Электрод может быть либо стержнем, по которому проходит ток между наконечником и заготовкой, либо стержнем или проволокой, которая проводит ток, а также плавится и подает присадочный металл к соединению.

Металл склонен вступать в химическую реакцию с элементами воздуха, такими как кислород и азот, при нагревании дугой до экстремальных температур. Это создает оксиды и нитриды, которые разрушают прочность сварного шва. Следовательно, необходимо использовать защитный защитный газ, шлак или пар, чтобы уменьшить контакт расплавленного металла с воздухом. После того, как деталь остынет, расплавленный металл может затвердеть, чтобы создать металлургическую связь.

После того, как деталь остынет, расплавленный металл может затвердеть, чтобы создать металлургическую связь.

Какие существуют типы дуговой сварки?

Дуговую сварку можно разделить на две различные формы:

Методы плавящегося электрода

Газовая сварка с металлической вставкой (MIG) и сварка металлическим активным газом (MAG)

Эта форма дуговой сварки также известна как дуговая сварка металлическим электродом в газе ( ГМАВ). MIG использует защитный газ, такой как аргон, двуокись углерода или гелий, для защиты основных металлов от разрушения из-за загрязнения.

Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Этот вид сварки также известен как электродуговая сварка или ручная дуговая сварка металлическим электродом. В этом процессе дуга помещается между металлическим стержнем, покрытым электродным флюсом, и рабочим сегментом, чтобы расплавить его и сформировать сварочную ванну. Флюсовое покрытие электрода на металлическом стержне расплавляется с образованием газа, который защищает сварочную ванну от воздуха. В этом процессе не используется давление, и присадочный металл формируется электродом. Этот процесс лучше всего подходит для черных металлов, поскольку их можно сваривать во всех положениях. Черные металлы — это сплавы, состоящие в основном из железа и содержащие углерод.

В этом процессе не используется давление, и присадочный металл формируется электродом. Этот процесс лучше всего подходит для черных металлов, поскольку их можно сваривать во всех положениях. Черные металлы — это сплавы, состоящие в основном из железа и содержащие углерод.

Дуговая сварка порошковой проволокой (FCAW)

Этот вид сварки можно использовать вместо SMAW. FCAW использует газ, образованный флюсом, для защиты заготовки от загрязнения. Это позволяет оператору сваривать на открытом воздухе, даже в ветреную погоду. Он работает за счет использования постоянно подаваемого расходуемого порошкового электрода и источника постоянного напряжения для создания дуги постоянной длины. Эта форма сварки отлично подходит для общего ремонта и судостроения, потому что она хорошо работает с более толстыми соединениями.

Дуговая сварка под флюсом (SAW)

SAW предполагает образование дуги между постоянно подаваемым плавящимся электродом или проволокой и заготовкой. Этот процесс создает покрытие из плавкого флюса, который создает защитный газ для защиты рабочей зоны. Процесс становится проводящим при расплавлении и создает путь тока между электродом и заготовкой. Поток велик, потому что он предотвращает брызги и искры, одновременно подавляя пары и ультрафиолетовое излучение.

Процесс становится проводящим при расплавлении и создает путь тока между электродом и заготовкой. Поток велик, потому что он предотвращает брызги и искры, одновременно подавляя пары и ультрафиолетовое излучение.

Электрошлаковая сварка (ЭШС)

ЭШС — это процесс сварки, в котором используется тепло, выделяемое электрическим током, протекающим между плавящимся электродом и заготовкой. Это создает расплавленный шлак, который покрывает поверхность сварного шва. Сопротивление расплавленного шлака прохождению электрического тока создает тепло для расплавления проволоки и кромок пластин. Металл затвердевает при контакте с водой. Это вертикальный процесс, который используется для сварки толстых листов толщиной более 25 мм за один проход.

Дуговая сварка шпилек (SW)

SW соединяет металлическую шпильку, такую как гайка или крепеж, с металлической заготовкой путем нагревания обеих частей электрической дугой.

Методы с неплавящимся электродом

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Этот процесс также называется дуговой сваркой вольфрамовым электродом (GTAW). TIG использует нерасходуемый вольфрамовый электрод для создания электрической дуги. Дуга также действует как газовый щит, защищающий сварной шов от воздуха, который может вызвать окисление. Это предпочтительный метод сварки алюминия.

TIG использует нерасходуемый вольфрамовый электрод для создания электрической дуги. Дуга также действует как газовый щит, защищающий сварной шов от воздуха, который может вызвать окисление. Это предпочтительный метод сварки алюминия.

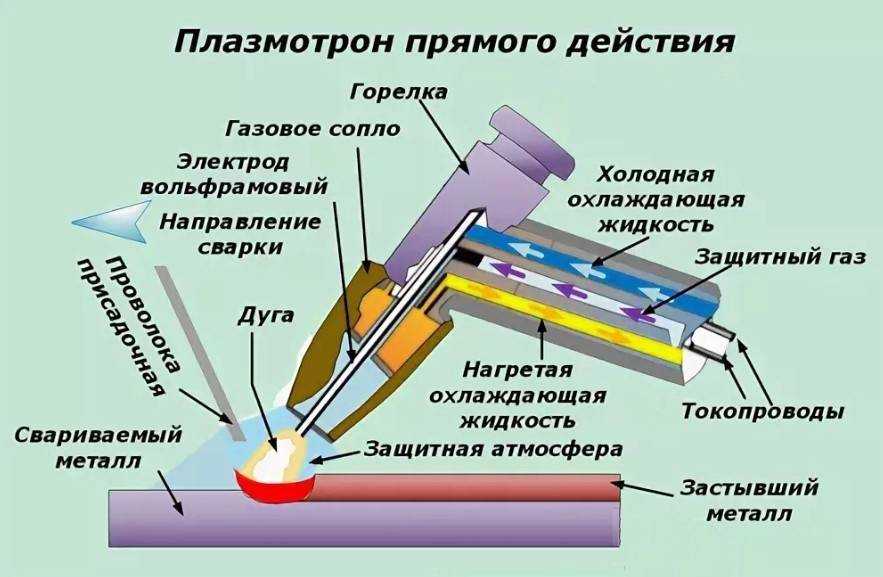

Плазменно-дуговая сварка (PAW)

В этом методе используется электрическая дуга между неплавящимся электродом и основным металлом. Электрод помещается в горелку, и плазмообразующий газ отделяется от защитного газа, в результате чего получаются узкие и глубокие швы.

Где используется?

Дуговая сварка обычно используется для соединения материалов во многих отраслях промышленности.

В аэрокосмической промышленности дуговая сварка используется для производства и ремонта самолетов, соединения листов и для точных работ. В автомобильной промышленности дуговая сварка используется для соединения выхлопных систем и гидравлических линий. Дуговая сварка может обеспечить чрезвычайно прочное соединение даже между тонкими металлами.

В строительной отрасли дуговая сварка используется для обеспечения прочных и надежных соединений внутри зданий, мостов и других объектов инфраструктуры. Другими отраслями, использующими дуговую сварку, являются нефтегазовая промышленность и энергетика.

Типы стержней

Для дуговой сварки используется широкий спектр стержней, которые имеют различные сильные и слабые стороны и области применения. Все эти факторы влияют на качество сварки. Стержень прикреплен к сварочному аппарату, и ток проходит через него для соединения заготовок. Стержень может либо расплавиться, чтобы стать частью сварного шва, известным как плавящиеся электроды, либо не плавиться, известными как неплавящиеся электроды.

Обычно используемые стержни имеют покрытие. Реже можно использовать стержни без покрытия, но они создают больше брызг и затрудняют контроль дуги. Стержни с покрытием лучше подходят для снижения содержания загрязняющих оксидов и серы из-за химических веществ, которые они выделяют. Покрытие стержня может быть целлюлозным, минеральным или их смесью. Неважно, с покрытием или без покрытия стержень, пользователь должен выбрать правильный стержень для своей заготовки, чтобы создать прочные, незагрязненные сварные швы.

Покрытие стержня может быть целлюлозным, минеральным или их смесью. Неважно, с покрытием или без покрытия стержень, пользователь должен выбрать правильный стержень для своей заготовки, чтобы создать прочные, незагрязненные сварные швы.

Преимущества дуговой сварки

Дуговая сварка имеет множество преимуществ по сравнению с другими видами сварки. К этим преимуществам относятся:

- Низкая стоимость. Это доступная техника, поскольку стоимость оборудования невысока. Также требуется меньше оборудования из-за отсутствия газа.

- Портативность. Материалы в этой технике легко транспортировать.

- Используется для очистки нечистых металлов . Дуговая сварка может выполняться на грязных металлах.

- Работа в любых условиях. Во многих дуговых процессах используется защитный газ, поэтому работа может выполняться только в одном месте. При дуговой сварке нет необходимости в защитном газе, поэтому работа может выполняться независимо от погодных условий.

Недостатки дуговой сварки

Несмотря на то, что у дуговой сварки есть много преимуществ, у нее есть и некоторые недостатки. К таким недостаткам относятся:

- Стоимость. Хотя стоимость считается преимуществом, она также является и недостатком, поскольку приводит к увеличению количества металлических отходов , чем другие методы, что приводит к более высокой стоимости проекта.

- Требуется высокий уровень навыков и обучения. Не все операторы имеют высокий уровень подготовки и навыков.

- Тонкий металл. Дуговая сварка плохо подходит для некоторых тонких металлов.

Различные типы дуговой сварки: процессы и преимущества

Перейти к содержимомуПредыдущая Следующая

- Просмотреть увеличенное изображение

Какие существуют типы дуговой сварки?

- Дуговая сварка металлическим электродом в среде защитного газа (сварка электродом)

- Дуговая сварка металлическим газом (сварка MIG или MAG)

- Дуговая сварка порошковой проволокой

- Дуговая сварка вольфрамовым электродом в среде защитного газа (сварка TIG)

- Дуговая сварка углеродом 90 067 Дуговая плазменная сварка 9066

- Дуговая сварка под флюсом

- Сварка атомным водородом

- Электрошлаковая сварка

- Сварка стержней вытянутой дугой (DA)

Что такое дуговая сварка?

Дуговая сварка — это вид сварки, используемый в различных отраслях промышленности, включая автомобильную, судостроительную, строительную и аэрокосмическую. Процесс влечет за собой использование концентрированного тепла, генерируемого электрической дугой, для сварки металлов.

Процесс влечет за собой использование концентрированного тепла, генерируемого электрической дугой, для сварки металлов.

Дуга возникает от основного материала к электроду, сварочному стержню или проволоке и расплавляет металл. Затем сварщик может расплавить расплавленный металл и создать из него сварной шов.

В большинстве процессов дуговой сварки используются либо плавящиеся, либо неплавящиеся электроды, что определяет роль электрода и то, плавится ли он, чтобы стать частью сварного шва, или действует только как проводник дуги, не плавясь.

В то время как во многих других процессах сварки используется газ, в дуговой сварке используется электричество, причем для некоторых типов требуется либо постоянный ток (DC), либо переменный ток (AC). Хотя некоторые виды дуговой сварки требуют газовой защиты для защиты дуги от загрязнений.

Компания Taylor Studwelding составила руководство по различным типам дуговой сварки, чтобы помочь вам определить, какой процесс наиболее подходит для вашего применения.

Дуговая сварка металлическим электродом в среде защитного газа (стержневая сварка)

Электрическая дуга генерируется переменным или постоянным током между покрытым флюсом расходуемым электродом и обрабатываемым материалом. Затем присадочные материалы плавятся в расплавленной ванне и сплавляют металлы. Флюсовое покрытие электрода при нагреве распадается на защитный газ.

Этот процесс популярен, так как он недорогой и простой, но может быть медленнее.

Газовая дуговая сварка металлическим электродом (сварка MIG или MAG)

В этом процессе образуется электрическая дуга постоянного тока (DC) между расходуемым проволочным электродом и материалами заготовки, которая расплавляет их вместе и заставляет их предохранитель. Защитный газ подается через сварочную горелку для защиты дуги.

Сварка MIG относится к использованию инертного газа металла в качестве защитного газа, тогда как метод сварки MAG использует активный газ металла.

Первоначально этот процесс был разработан для цветных металлов, таких как алюминий, но затем стал широко использоваться для сварки различных материалов, включая тонкие листы. Процесс прост, экономичен, универсален и легко автоматизируется.

Дуговая сварка флюсом

Процесс аналогичен сварке MIG, но вместо защитного газа часто используется полая электродная проволока, заполненная флюсом. Однако для неэмиссионных флюсов может потребоваться защитный газ.

Существует два типа дуговой сварки с флюсовой проволокой:

- Самозащитная — основанная на газовой защите от порошковой проволоки и шлаковой системы для защиты расплавленного металла от атмосферы.

- Газозащитный – использует внешний защитный газ и шлаковую систему для защиты дуги от окисления.

Этот метод идеально подходит для более толстых соединений благодаря высокой скорости наплавки металла, сильному проплавлению и постоянному напряжению сварочного тока.

Дуговая сварка с флюсовой проволокой обычно используется на производственных предприятиях, при строительстве мостов, ремонте тяжелого оборудования, промышленных трубопроводов и железных дорог.

Он имеет гибкое движение и ориентацию резака, что упрощает работу пользователей. Тем не менее, сварной шов обычно визуально не приятен. Это может привести к включению шлака (результат попадания расплавленного флюса внутрь сварного шва) и является более дорогостоящим из-за необходимого оборудования.

Газовая вольфрамовая дуговая сварка (сварка ВИГ)

В этом методе используется нерасходуемый вольфрамовый электрод и источник питания постоянного тока для создания плазменной дуги между металлами, и его можно проводить с присадочным материалом или без него. Инертный защитный газ защищает зону сварки и электрод от атмосферы.

Сварка ВИГ может быть трудной для обучения и технически сложной. Он требует большего контроля со стороны оператора, чем аналогичные процессы, но доступны как ручные, так и автоматические методы.

Этот процесс обеспечивает высококачественные, чистые и прочные сварные швы, но может занять много времени. Он в первую очередь подходит для сварки тонких материалов и цветных металлов, но не идеален для соединений более толстых металлов.

Плазменная дуговая сварка

В этом типе сварки используются ионизированные газы и электроды для формирования струй горячей плазмы. Это похоже на сварку TIG, но плазменная дуга отделена от оболочки защитного газа из-за расположения электрода внутри корпуса сварочной горелки.

Плазменная дуговая сварка идеально подходит для узких и глубоких швов, поскольку струи особенно горячие, что позволяет увеличить скорость сварки.

Сварка угольным электродом

Электрическая дуга образуется между неплавящимся угольным электродом и заготовкой, соединяя металлы и создавая прочную связь. Этот метод был первым обнаруженным типом дуговой сварки и ранее широко использовался. Однако с тех пор этот процесс сократился из-за повышенной безопасности и удобства современных методов.

Однако с тех пор этот процесс сократился из-за повышенной безопасности и удобства современных методов.

Дуговая сварка под флюсом

Этот метод создает электрическую дугу между заготовкой и постоянно подаваемым электродом. Слой флюсового порошка покрывает дугу и обеспечивает защитные защитные газы и шлак, которые могут добавлять легирующие элементы в сварочную ванну. Слой флюса также предотвращает искры и брызги и снижает потери тепла.

После сварки воронка для флюса может перерабатывать неиспользованный флюс и удалять слои шлака.

Этот процесс, который сварщик может использовать как автоматический или полуавтоматический, обеспечивает более глубокое проникновение тепла, но ограничен сталью и горизонтальными сварными швами.

Сварка атомарным водородом

Дуга возникает между двумя вольфрамовыми электродами с водородом, используемым в качестве защитного газа, и проходит через газообразный водород, вызывая его диссоциацию на атомарный водород.

Требуется квалифицированный оператор для управления выделяемым теплом, потоком газообразного водорода и дугой. Этот процесс дает быстрые результаты, но редко используется, поскольку он дорог, включает легковоспламеняющиеся газы и ограничен плоскими положениями. Обычно предпочтительнее сварка MIG.

Электрошлаковая сварка

Этот метод представляет собой комбинацию дуговой сварки и контактной сварки. В зону сварки подается проволока, а в электрическую дугу добавляется флюс до тех пор, пока расплавленный шлак, покрывающий поверхность сварного шва, не достигнет электрода и не зажжет дугу. Электрическое сопротивление расплавленного шлака расплавляет присадочный металл и создает ванну расплава на поверхности соединения.

Электрошлаковая сварка идеально подходит для сварки толстых материалов, таких как низкоуглеродистая сталь, из-за большого количества тепла. Сварщик выполняет этот процесс в вертикальном или близком к вертикальному положении.

Приварка шпилек вытянутой дугой (DA)

Этот метод обычно считается формой приварки шпилек из-за используемого оборудования, но этот процесс включает в себя создание электрической дуги.

Используя инструмент или пистолет для дуговой сварки, сварщик прикладывает шпильку к основному металлу, который запускает вспомогательную дугу и поднимает шпильку на заданную высоту. Нарисованная дуга расплавляет основание шипа и исходный материал, создавая расплавленную ванну. Возвратное давление вдавливает шпильку в расплавленную ванну, а керамическая втулка удерживает расплавленный металл и закрепляет сварной шов.

Этот процесс обеспечивает чрезвычайно прочные сварные швы, что делает его наиболее подходящим для толстых основных материалов. Он также подходит для использования на неровных и дефектных поверхностях. По сравнению с приваркой шпилек с конденсаторным разрядом (CD), DA является более дорогим и трудоемким из-за необходимости использования наконечников. Тем не менее, приварка шпилек часто считается более выгодной, чем дуговая сварка, поскольку она, как правило, более рентабельна и дает более быстрые результаты.

Тем не менее, приварка шпилек часто считается более выгодной, чем дуговая сварка, поскольку она, как правило, более рентабельна и дает более быстрые результаты.

Каждый тип дуговой сварки имеет различные преимущества, недостатки и требования, что делает их пригодными для конкретных целей. Для получения дополнительных рекомендаций относительно того, какой процесс сварки наиболее подходит для вашего применения, обратитесь к специалисту по сварке.

Если вы не уверены, что лучше всего подходит для вашей предполагаемой функции – дуговая сварка или приварка шпилек, обратитесь за консультацией в Taylor Studwelding. Компания является ведущим производителем и поставщиком машин для приварки шпилек, в том числе оборудования для приварки шпилек Drawn Arc, которые обеспечивают превосходную прочность сварных швов на различных металлах.

Как работает дуговая сварка?

Дуговая сварка использует электрическую дугу для выработки тепла и соединения двух металлов. Электропитание, подаваемое на электрическую дугу, может быть переменным током (AC) или постоянным током (DC). Сварочные аппараты для дуговой сварки на переменном токе часто недороги, в то время как аппараты для дуговой сварки на постоянном токе предлагают более плавную дугу, которая лучше подходит для тонких материалов, однако они дороже.

Электропитание, подаваемое на электрическую дугу, может быть переменным током (AC) или постоянным током (DC). Сварочные аппараты для дуговой сварки на переменном токе часто недороги, в то время как аппараты для дуговой сварки на постоянном токе предлагают более плавную дугу, которая лучше подходит для тонких материалов, однако они дороже.

Все процессы дуговой сварки используют электрическую дугу для сварки и должны иметь как минимум следующее:

- Электрод

- Электродный кабель

- Рабочий кабель и зажим

- Источник питания

- Металлы для соединения Дуга 6

- Дуга 6

Итак, насколько горяча сварочная дуга? Сварочная дуга при любом виде дуговой сварки будет иметь температуру около 3500°С.

В процессе дуговой сварки сварщик работает с двумя типами металла.

Исходный материал: Это металлические детали, которые соединяются вместе в процессе сварки.

Расходные материалы Материал: Это дополнительные материалы, которые нагреваются в дуге и наносятся на стыки для создания более прочного соединения.

В основном процессе дуговой сварки источник питания включается, и электрод подносится к основному материалу. Затем выделяется сильное тепло для создания электрической дуги. Затем тепло расплавляет основной металл, сердечник электрода и флюсовое покрытие. Затем флюсовое покрытие создает защитную среду для сварки. Расплавленный металл осаждается между двумя металлическими заготовками, чтобы соединить их вместе. Как только он затвердевает, он образует прочную связь между двумя материалами. Затем металлические детали оставляют остывать.

Ищете услуги дуговой сварки?

Каждый тип дуговой сварки имеет различные преимущества, недостатки и требования, что делает их пригодными для конкретных целей. Для получения дополнительных рекомендаций относительно того, какой процесс сварки наиболее подходит для вашего применения, обратитесь к специалисту по сварке.

Если вы не уверены, что лучше всего подходит для вашей предполагаемой функции — дуговая сварка или приварка шпилек, обратитесь за консультацией в Taylor Studwelding. Мы являемся ведущим производителем и поставщиком машин для приварки шпилек, в том числе оборудования для приварки шпилек Drawn Arc, которые обеспечивают превосходную прочность сварных швов на различных металлах.

Часто задаваемые вопросы

Какие существуют 4 типа дуговой сварки?

Существует четыре основных типа дуговой сварки: дуговая сварка металлическим электродом в среде защитного газа (GMAW), дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), дуговая сварка металлическим электродом в среде защитного газа (SMAW) и дуговая сварка с флюсовым покрытием (FCAW).

Сколько существует типов дуг?

Всего существует десять типов дуговой сварки: сварка электродом, сварка MIG или MAG, дуговая сварка порошковой проволокой, сварка TIG, дуговая плазменная сварка, дуговая сварка углеродом, дуговая сварка под флюсом, атомно-водородная сварка, электрошлаковая сварка и сварка методом волочения Дуговая (DA) сварка шпилек.

Что означает SMAW?

SMAW известен как дуговая сварка защитным металлом, также называемая дуговой сваркой.

Для чего используется дуговая сварка?

Дуговая сварка используется для соединения материалов, требующих прочного соединения, особенно для точных работ.

Какой тип электрода используется при дуговой сварке?

Тип требуемого электрода зависит от типа используемой дуговой сварки, например, при сварке электродом обычно используются электроды E7018. Если вы не уверены в том, какой тип электрода лучше всего использовать, свяжитесь с нами в Taylor Studwelding.

Для чего используется дуговая сварка?

Дуговая сварка используется для соединения двух металлов. Он используется в различных отраслях промышленности, в том числе в автомобильной и аэрокосмической промышленности.

Что означает дуга в сварке?

Дуга при сварке представляет собой электрический ток, используемый для создания тепла и соединения двух металлов.