Какие виды электродных материалов используются для сварки. Какие основные характеристики имеют сварочные электроды. Как правильно выбрать электродные материалы для разных типов сварки.

Основные виды электродных материалов для сварки

Для выполнения качественных сварочных работ необходимо правильно подобрать электродные материалы. Они обеспечивают стабильное горение дуги и хорошее качество сварных швов. Основные виды электродных материалов включают:

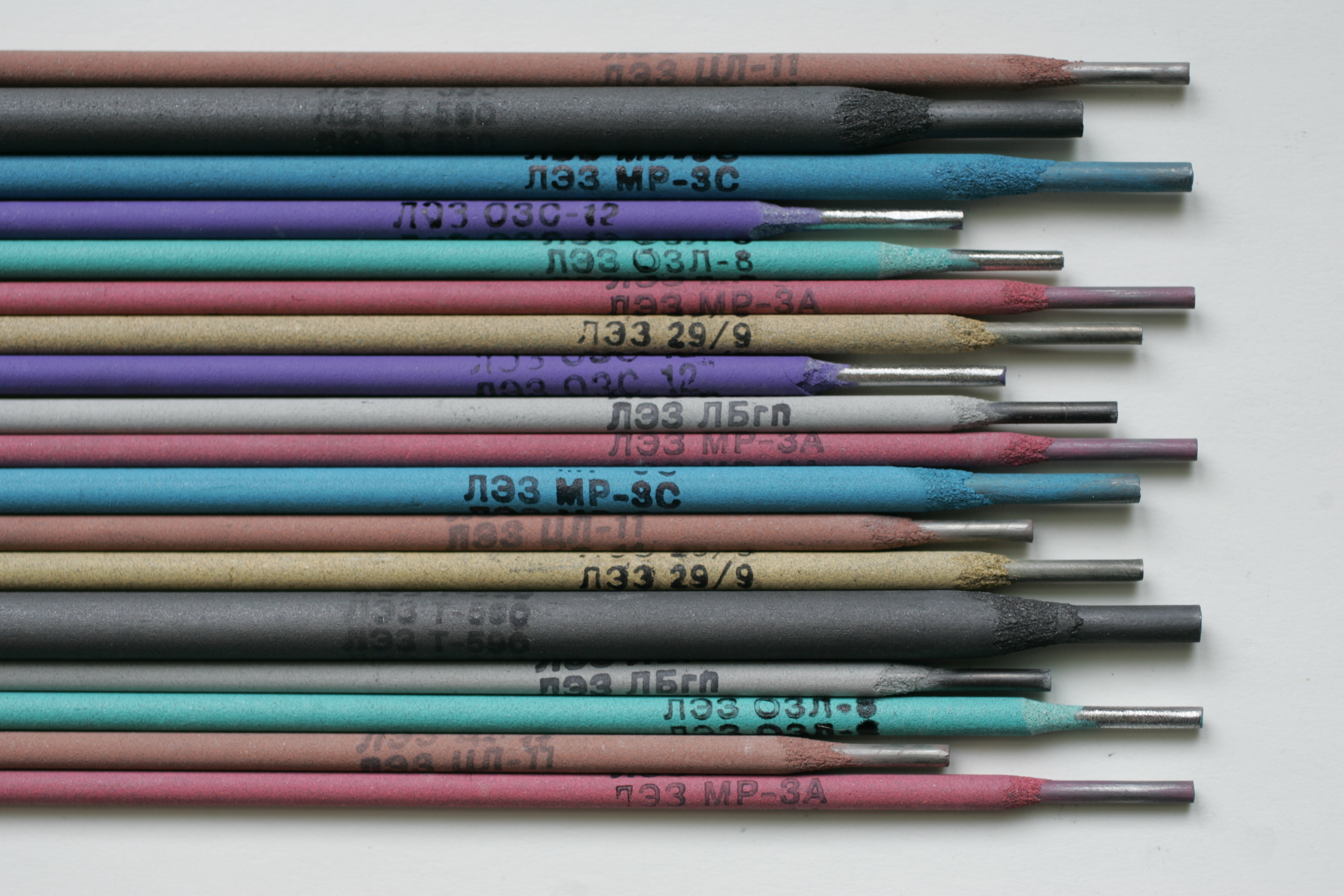

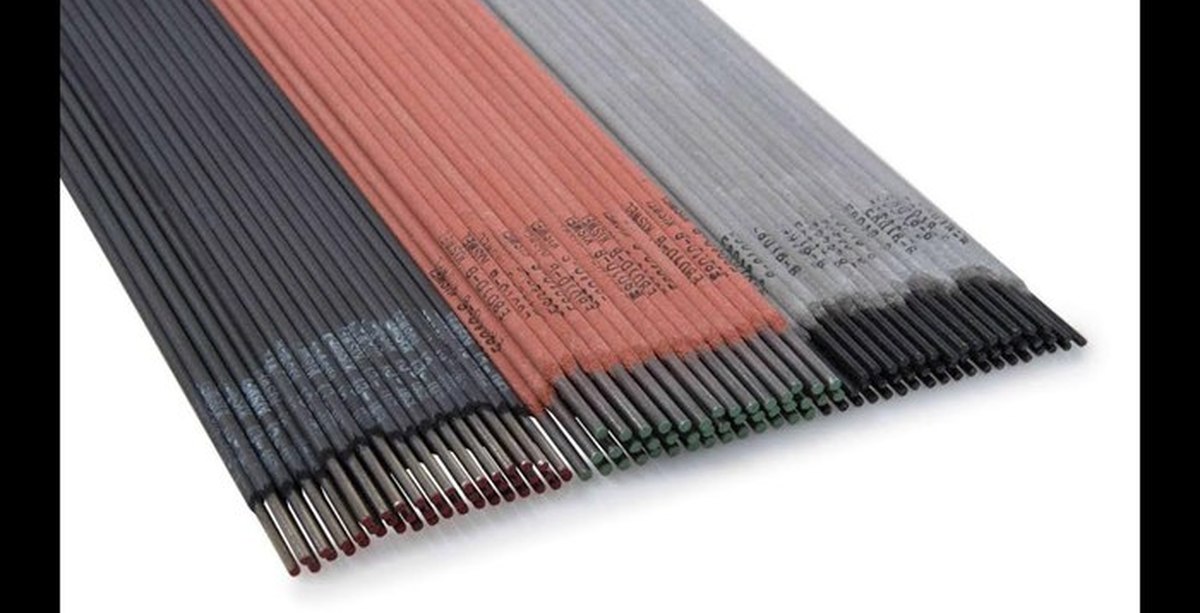

- Сварочные электроды с различными типами покрытий

- Сварочную проволоку (активированную, порошковую, сплошного сечения)

- Флюсы

- Защитные и горючие газы

- Керамические подкладки

Выбор конкретного типа электродного материала зависит от свариваемого металла, метода сварки и требований к сварному соединению.

Характеристики сварочных электродов

Сварочные электроды являются одним из наиболее распространенных электродных материалов. Их основные характеристики включают:

- Тип покрытия (рутиловое, основное, целлюлозное и др.)

- Диаметр стержня

- Длину электрода

- Механические свойства наплавленного металла

- Химический состав покрытия и стержня

- Коэффициент наплавки

От этих характеристик зависят сварочно-технологические свойства электродов и качество получаемых сварных соединений.

Виды сварочной проволоки

Сварочная проволока используется для механизированных и автоматизированных способов сварки. Основные виды сварочной проволоки:

- Сплошная проволока

- Порошковая проволока

- Активированная проволока

Сплошная проволока изготавливается из специальных сварочных сталей. Порошковая проволока имеет трубчатую конструкцию с порошковым наполнителем. Активированная проволока содержит на поверхности специальные активирующие компоненты.

Флюсы для сварки под слоем флюса

Флюсы применяются при автоматической сварке под слоем флюса. Их основные функции:- Защита сварочной ванны от воздействия атмосферы

- Стабилизация горения дуги

- Раскисление и легирование металла шва

- Формирование сварного шва

По способу изготовления различают плавленые и керамические флюсы. Выбор флюса зависит от химического состава свариваемого металла и требований к сварному соединению.

Защитные газы для сварки

Защитные газы применяются при различных способах дуговой сварки для защиты сварочной ванны от воздействия атмосферы. Основные виды защитных газов:

- Инертные газы (аргон, гелий)

- Активные газы (углекислый газ, азот)

- Смеси газов

Выбор защитного газа зависит от свариваемого металла, способа сварки и требуемых свойств сварного соединения. Правильный подбор защитного газа обеспечивает стабильность процесса и высокое качество сварки.

Особенности выбора электродных материалов

При выборе электродных материалов для сварки необходимо учитывать следующие факторы:

- Химический состав и свойства свариваемого металла

- Тип сварного соединения и его назначение

- Способ сварки

- Пространственное положение шва при сварке

- Требования к механическим свойствам сварного соединения

Правильный выбор электродных материалов позволяет получить качественное сварное соединение с требуемыми эксплуатационными характеристиками.

Требования к качеству электродных материалов

Качество электродных материалов во многом определяет качество сварных соединений. Основные требования к электродным материалам:

- Стабильность химического состава

- Отсутствие посторонних включений и примесей

- Соответствие геометрических размеров заданным значениям

- Равномерность нанесения покрытий

- Отсутствие поверхностных дефектов

Соблюдение этих требований обеспечивается на стадии производства электродных материалов и контролируется при их поставке потребителю.

Хранение и подготовка электродных материалов к сварке

Для сохранения качества электродных материалов необходимо соблюдать правила их хранения и подготовки к сварке:

- Хранить в сухих отапливаемых помещениях

- Не допускать механических повреждений

- Прокаливать электроды и флюсы перед использованием

- Очищать проволоку от ржавчины и загрязнений

- Проверять качество защитных газов

Правильное хранение и подготовка электродных материалов позволяют обеспечить стабильность процесса сварки и высокое качество сварных соединений.

Виды сварочных материалов и их основные характеристики

Для сварки используют специальные материалы — они обеспечивают стабильное горение дуги, хорошее качество сварных швов. Виды и назначение материалов для сварки различны.

Основные типы:

- сварочные электроды с различными покрытиями (кислым, смешанным, целлюлозным, рутиловым) и присадочные прутки;

- проволока — активированная. порошковая, сплошная;

- флюсы;

- керамические подкладки для соединения разных видов швов — всепозиционные, круглые и др.

Изделия делят на группы по типу свариваемых металлов: для соединения элементов из углеродистых сталей, для нержавеющих и низколегированных сталей, а также для меди, чугуна и т.д.

Электроды и проволока

Эти два вида сварочных материалов обеспечивают подачу питания в сварочную зону. Плавящиеся электроды с покрытием, отдельные разновидности проволоки и защитный флюс содержат компоненты, помогающие защитить металл от окисления. Они поддерживают стабильную работу, помогают получить нужный химический состав шва. Присадочный пруток вводится в шов непосредственно при сварке.

Они поддерживают стабильную работу, помогают получить нужный химический состав шва. Присадочный пруток вводится в шов непосредственно при сварке.

Плавящиеся проволоки используют под флюсом, в защитных газах и при электрошлаковой сварке. Технологические стандарты предполагают использование разных типов проволок из стали: легированных, высоколегированных и низкоуглеродистых. Легированная и низкоуглеродистая сталь бывает омедненной и неомедненной.

При выборе той или иной марки нужно учитывать, что от нее будет зависеть химический состав шва. Обычно используют материал, по составу наиболее близкий к обрабатываемому металлу. Он должен соответствовать требованиям ГОСТ — состав указывают на упаковке изделия.

При выборе сварочного материала для сварки обращайте внимание на качество изготовления. Поверхность изделия должна быть гладкой, без следов жира, окалины и ржавчины. Показатель плавления не должен быть ниже, чем у соединяемых материалов.

Стержни и пластины

Электрошлаковая сварка производится с использованием пластин, дуговая — с применением металлических стержней с покрытием на основе электрода. Электроды бывают тонкими, средней толщины и толстыми.

Электроды бывают тонкими, средней толщины и толстыми.

Изделия маркируют буквами в зависимости от типа покрытия:

- А — с кислотными добавками;

- Б — традиционный вариант;

- Ц — с содержанием целлюлозы;

- П — смешанные.

Газы

Для газовой сварки используют горючие газы и газы, поддерживающие горение, в частности:

- кислород;

- водород;

- ацетилен;

- пропанобутановую смесь;

- метилацетилен-алленовую фракцию.

Также применяют защитные газы для обеспечения защиты расплава от воздуха: углекислый газ, гелий, аргон и различные смеси.

Помните о безопасности: сжатый кислород при взаимодействии со смазкой и маслами может воспламениться или вызвать взрыв. Хранить сварочные материалы этого типа нужно со строгим соблюдением норм пожарной безопасности. Ацетилен при ускоренном нагревании до высоких температур также может привести к взрыву — важно строго соблюдать технологию работы.

Прочие изделия

Флюс имеет разное назначение: в процессе сварочных работ благодаря ему можно быстро и эффективно расстворить окислы на металлической поверхности, он образует барьер для доступа кислорода. Кроме того, расплав флюса при сварке может выступать в роли теплообменной среды — облегчать нагревание стыка.

По способу производства флюсы делят на плавленые и неплавленые. Состоят из порошка или пасты, изготовленной на основе борной кислоты или прокаленной буры. Для соединения легированных сталей данный вид сварочного материала не применяют.

Сравнительно недавно в сварке начали использовать керамические подкладки. Они обеспечивают качественный шов и служат для создания обратного валика. Универсальны, применять их можно для всех типов сварки, в любых положениях материалов (например, удобны при изготовлении изогнутых швов).

Общие требования

К сварочным материалам предъявляют определенные технологические требования Согласно принятым стандартам, все заводские изделия должны иметь сертификаты с указанием основных характеристик:

- товарный знак;

- маркировка, указывающая на тип изделия;

- заводской номер смены, номер партии;

- показатель поверхностного состояния;

- состав материала с указанием процентного соотношения компонентов;

- механические особенности направленного шва;

- вес нетто.

Одним из важнейших требований для электродов является хорошо сформированный шов и дуга со стабильным горением. Металл полученной направки должен соответствовать заданному химическому составу, стержень при сварке должен плавиться равномерно, без образования брызг и выделения токсичных веществ.

Для получения хорошего качественного шва необходимо соблюдать все условия, которых требует технология. Лучший вариант — приобрести сертифицированные изделия у проверенных поставщиков с гарантией качества.

Сварка – самый распространенный способ прочного соединения металлоизделий и конструкций

Сварка – самый распространенный способ прочного соединения металлоизделий и конструкций. Чтобы выполнять сварочные работы, необходим сварочный аппарат и правильно подобранные расходные материалы для сварки.

Электродные стержни

Для соединения металлических деталей с помощью аппарата ручной дуговой сварки необходимы электроды – металлические стержни со специальным покрытием.

Материал электродного сердечника должен быть как можно ближе по составу к свариваемым деталям. В продаже представлены специальные электроды для сварки углеродистых, низко- и среднелегированных сталей, а также варианты для работы с нержавейкой, жаростойкими и жаропрочными сплавами, алюминием, чугуном, медью и другими металлами.

Покрытие электродов делится на 4 группы: основное, рутиловое, кислое, целлюлозное. Стержни с основным и целлюлозным покрытием применяют для работы на постоянном токе. Рутиловые модификации подходят для сварки как на постоянном, так и переменном токе. Электродный материал с кислым покрытием применяется только на открытом воздухе из-за выделения токсичных газов в процессе сварки.

Наиболее востребованными являются основные и рутиловые электроды. Самые распространенные электродные стержни с основным покрытием – УОНИИ-13/55. К популярным представителям рутиловых электродов можно отнести МР-3. Для аргонодуговой (TIG) сварки применяют неплавкие электроды из вольфрама с легирующими добавками. К примеру, WL-20 подходит для алюминия, меди, бронзы, высоколегированных сталей, WT-20 – для нержавейки, молибдена, титана, ниобия и других тугоплавких металлов.

Для аргонодуговой (TIG) сварки применяют неплавкие электроды из вольфрама с легирующими добавками. К примеру, WL-20 подходит для алюминия, меди, бронзы, высоколегированных сталей, WT-20 – для нержавейки, молибдена, титана, ниобия и других тугоплавких металлов.

Проволока для сварки

Для сварки полуавтоматом используется электродная проволока. Она делится на три группы: активированная, сплошного сечения, порошковая. Выбор зависит от типа металла и газовой среды.

К примеру, для сварки в углекислом газе подойдет активированная проволока СВ-08Г2С. А для соединения алюминия – сплошная алюминиевая проволока FI AI Mg-5. Если нужно сваривать стальные детали без защитной газовой среды, используют порошковую проволоку – например, E71T-8 или ПП-81.

Комплектующие

Кроме электродов и сварочной проволоки потребуются еще некоторые приспособления:

цанга – фиксирует электрод в сопле сварочной горелки;

диффузор – разбивает газовую струю на несколько потоков перед подачей в сопло;

регулятор расхода газа – поддерживает заданный расход газа;

направляющий канал – подает электродную проволоку к соплу сварочной горелки.

Эти комплектующие представлены в широком ассортименте, их подбирают в соответствии с типом сварочного оборудования.

Оценка:

22.08.2022

Мобильные труборезные и кромкострогальные станки «SUPERCUTTER» и «MINICUTTER»: назначение и особенности оборудования

12.06.2020

Аргонодуговая сварка (TIG): особенности и преимущества

09.11.2021

Сборка и установка ММРТ 101

Sunstone Welders > Обучение микросварке и технике безопасности > Руководство по выбору электродов

Выбор электрода для контактной сварки является одной из проблем, возникающих при начале работы со сваркой сопротивлением. Материалы электродов различаются и включают медь, вольфрам и молибден; а также различные сплавы каждого из вышеперечисленных материалов. Размер и форма электрода являются важными факторами для получения желаемого места сварки.

Что означает RWMA?

Ассоциация производителей сварочных аппаратов сопротивлением (RWMA). RWMA — это организация, входящая в состав Американского общества сварщиков (AWS), целью которой является продвижение контактной сварки и ее развитие. Использование RWMA и номера является ссылкой на их стандарты и позволяет использовать единую систему классификации для определения сплавов, используемых в сварочных электродах.

RWMA — это организация, входящая в состав Американского общества сварщиков (AWS), целью которой является продвижение контактной сварки и ее развитие. Использование RWMA и номера является ссылкой на их стандарты и позволяет использовать единую систему классификации для определения сплавов, используемых в сварочных электродах.

Из чего сделаны сварочные электроды?

RWMA 1 Медь

Медно-кадмиевый сплав –

Твердость по Роквеллу 70B, проводимость 90%. Обычно используемый сварочный электродный сплав. Наименее дорогой сварочный материал.

RWMA 2 Медь

Медно-хромовый сплав

Твердость по Роквеллу 83B, проводимость 85%. Используется при сварке стали, никеля и резистивных материалов.

RWMA 3 Медь

Медь Кобальт Бериллиевый сплав

Твердость по Роквеллу 100B, проводимость 48%.

Основной целью является увеличение срока службы электрода и возможность использования с большими усилиями. Для сварки резистивных деталей.

GLIDCOP

– Медь, смешанная в основном с частицами оксида алюминия – Твердость по Роквеллу 68B, проводимость 92%. По своим характеристикам аналогичен RWMA 1 и 2, но с большей прочностью и сроком службы электрода. Устойчив к термическому размягчению. Используется в аккумуляторных электродах EL BATT.

RWMA 11 – медно-вольфрамовый сплав

Твердость по Роквеллу 99B, проводимость 46%. В основном используется для сварки драгоценных металлов и медных сплавов. Обладает более высокой прочностью, чем RWMA 1 и 2, но по-прежнему пригоден для обработки нестандартных форм.

RWMA 13 – Вольфрам

Твердость по Роквеллу 70А, проводимость 32%. Невозможно обработать, чтобы придать ему определенную форму, но можно отшлифовать и заточить до точки. Используется для сварки металлов

, таких как медь и латунь

, и их сплавов. Самая высокая термостойкость и прочность среди всех электродов.

RWMA 14 – Молибден

Твердость по Роквеллу 90B, проводимость 31%. Пригоден для изготовления электродов нестандартной формы. В основном используется для сварки меди, золота, серебра, а также сплавов, в состав которых они входят.

Пригоден для изготовления электродов нестандартной формы. В основном используется для сварки меди, золота, серебра, а также сплавов, в состав которых они входят.

Какой электрод лучше всего подходит для моих материалов?

Лучше всего убедиться, что электрод, контактирующий с металлом, соответствует наилучшему материалу для использования при сварке этого типа. Например, вы бы не хотели сваривать медь, используя медный электрод. Это может вызвать прилипание и приваривание электродов к основным материалам. Кроме того, если используются правильные электроды и они должным образом обслуживаются, то прилипание можно устранить, а техническое обслуживание электродов можно практически исключить.

Найдите ниже материал, который вы собираетесь сваривать. Рекомендуемые электроды пронумерованы ниже.

Алюминий:

- GLIDCOP

- RWMA 2

- RWMA 3

Бериллий Медь:

- GLIDCOP 90 078

- Вольфрам

- Молибден

Латунь:

- GLIDCOP

- Вольфрам

- Молибден

- Вольфрам

- Молибден

Оцинкованная сталь:

- GLIDCOP

- RWMA 2

- RWMA 3

Золото:

- GLIDCOP 9 0077 Вольфрам

- Молибден

Инконель:

- GLIDCOP

- RWMA 2

- RWMA 3

Кантал:

- GLIDCOP

- RWMA 2

- RWMA 3

Ковар:

- GLIDCOP

- RWMA 2

- RWMA 3

Молибден:

- GLIDCOP

- RWMA 2

- RWMA 3

Нихром:

- GLIDCOP

- RWMA 2

- RWMA 3

Никель:

- GLIDCOP

- RWMA 2

- RWMA 3

Ниобий:

- GLIDCOP

- RWMA 2

- RWMA 3

Нитинол:

- GLIDCOP

- RWMA 2

- RWMA 3

Фосфористая бронза:

- GLIDCOP

- RWMA 3

- RWMA 2

Платина:

- GLIDCOP

- RWMA 2

- RWMA 3

-

Серебро:

- Медь Вольфрам

- GLIDCOP

- RWMA 3

- RWMA 2

Нержавеющая сталь:

- GLIDCOP

- RWMA 2

- RWMA 3

Титан:

- GLIDCOP

- RWMA 2

- RWMA 3

Вольфрам:

- GLIDCOP

- RWMA 2

- RWMA 3

Есть вопросы? Обратная связь? на базе программного обеспечения для онлайн-чата Olark

Электроды для контактной сварки | Plansee

В процессе контактной сварки соединяемые детали прижимаются друг к другу и нагреваются электрическим током до тех пор, пока в отдельных точках между ними не образуется расплавленная ванна. Этот процесс требует высоких токов и больших усилий прижима.

Этот процесс требует высоких токов и больших усилий прижима.

При сварке толстых листов усилия между электродом и соединяемыми деталями могут достигать 450 МПа. Это представляет серьезную проблему для сварочных электродов, которые должны выдерживать такие нагрузки.

Наши сварочные электроды из вольфрама, молибдена и их сплавов особенно подходят для сварки материалов с высокой проводимостью, таких как медь. Они используются в следующих процессах: точечная сварка, роликовая шовная сварка, рельефная сварка, сварка с осадкой.

Краткий обзор ваших преимуществ:

Долгий срок службы и повышенная производительность

ЭффективностьНадежность благодаря воспроизводимому качеству

Однородность, отсутствие сколов

Постоянное сопротивление в процессе сварки

Высокая плотность и твердость –

однородный материал

свойстваХорошая тепло- и электропроводность

Хотите получить более подробную информацию о нашей продукции? Не стесняйтесь запрашивать технические характеристики нашей продукции.

В зависимости от области применения контактной сварки мы можем предложить вам правильный продукт от сплошных электродов до электродов с обратным литьем (электроды-вкладыши).

Мы производим наши твердые электроды из:

- W, WL10, WL20

- Мо, ТЗМ

- ВКу70/30, ВКу75/25, ВКу80/20, ВКу90/10

- Вольфрамовый сплав тяжелых металлов (DENSIMET®)

Мы производим наши залитые электроды (вставные электроды) из:

- Вал CuCrZr со вставкой W, WL10, WL20, Mo или TZM

- Медный вал со вставкой W, WL10, WL20, Mo или TZM

Что делает электрод превосходным и оптимальным?

Свойства материала твердого электрода и электродной вставки

Наш материал характеризуется чрезвычайно однородной структурой и большим количеством удлиненных частиц оксида лантана.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.

Эта мелкая однородная зернистая структура позволяет нам добиться особенно высокой плотности по всему поперечному сечению с хорошей твердостью.Здесь вы можете увидеть типичную структуру материала Plansee в сравнении с материалами других производителей. Неоднородная, более грубая структура последнего свидетельствует о том, что он мало формировался, что увеличивает риск пористости. Это, в свою очередь, приводит к выкрашиванию и ухудшению качества обработки, а также к ухудшению качества сварки.

Материал Plansee в продольном сечении (слева) и в поперечном сечении (справа)

Эталонный материал в продольном сечении (слева) и в поперечном сечении (справа)

100-процентная технология соединения залитого электрода

Чем лучше соединение между электродной вставкой из вольфрама (W, WL10, WL20) или молибдена (Mo или TZM) и стержнем электрода из меди (Cu) или медь-хром-цирконий (CuCrZr), тем лучше и воспроизводимее результаты сварки и тем дольше срок службы.

Почему это так? Благодаря нашей специальной технологии производства мы можем добиться 100-процентного соединения между электродной вставкой и стержнем электрода. Это приводит к чрезвычайно низкому электрическому контактному сопротивлению между вставкой и стержнем, что обеспечивает исключительно хорошую электропроводность и, в свою очередь, высокую теплопроводность, что обеспечивает высокоэффективное охлаждение наконечника электрода.

В противоположность этому, электроды (вставные электроды), изготовленные с помощью процессов пайки, содержат полости в результате используемого метода изготовления. Поскольку эти полости не всегда имеют однородный характер, контактное сопротивление электродов, изготовленных таким образом, различно, а их охлаждающая способность непостоянна, что приводит к сокращению срока службы.

Кроме того, наша технология соединения помогает обеспечить устойчивое производство с низким уровнем потребления ресурсов: опыт показывает, что наши клиенты могут значительно уменьшить токи благодаря оптимальному соединению, тем самым снижая потребление энергии.

Это положительно скажется на вашем экологическом следе!

Это положительно скажется на вашем экологическом следе!Ниже для сравнения микрошлиф впаянной электродной вставки (слева) и разрез наших залитых электродов (справа):

Здесь полости на стыке между основанием электрода и стержень (слева) хорошо видны. Сравните это с безупречным соединением литого электрода (справа):

Еще одним преимуществом наших литейных электродов является их более высокая прочность на изгиб. Как ясно показано на следующем рисунке, безупречное соединение отлитого электрода приводит к гораздо более стабильному изгибу, а также к большей жесткости благодаря его конструкции по сравнению с припаянным электродом того типа, который обычно встречается на рынке.

На приведенной выше диаграмме «сила изгибающей нагрузки» сравнивается изгиб литых и припаянных вставных электродов. Для испытания вставной электрод был зажат горизонтально в держателе (длина зажима такая же, как при реальном использовании) и прижат вертикальной силой к кончику электрода.

Сравнительный тест ясно показывает, что электрод, залитый обратным литьем, может подвергаться гораздо более высоким нагрузкам.

Сравнительный тест ясно показывает, что электрод, залитый обратным литьем, может подвергаться гораздо более высоким нагрузкам.Пайка по сравнению с обратным литьем.

Определен победитель точечной сварки!Краткий обзор преимуществ наших залитых электродов:

- Надежное соединение электрода с материалом стержня

- Постоянный уровень сопротивления

- Стабильная теплопроводность

- Снижение энергопотребления

- Воспроизводимое качество электрода

- Стабильность процесса в практическом применении

Вы получаете более длительный срок службы и одинаковые параметры сварки.

Обработка электродов в соответствии с вашими требованиями

Мы предлагаем вам лучшее качество по экономичной цене благодаря нашему многолетнему производственному опыту. У нас есть подходящее производственное оборудование для удовлетворения ваших особых требований.

Просто отправьте нам свой чертеж, и мы изготовим электрод в точном соответствии с вашими спецификациями.

Просто отправьте нам свой чертеж, и мы изготовим электрод в точном соответствии с вашими спецификациями. Мы стремимся к скорости. Чтобы выполнить это обязательство, мы производим сплошные электроды из стандартных запасов различных размеров.

Рекомендации по сварке:

В зависимости от материала соединения мы рекомендуем следующий материал электрода из нашего ассортимента:СОЕДИНИТЕЛЬНЫЙ МАТЕРИАЛ МАТЕРИАЛ ЭЛЕКТРОДА Сталь без покрытия CuCrZr / W Нержавеющая сталь CuCrZr / WCu Сталь с покрытием CuCrZr / Mo / W / WCu Чистая медь Пн / Вт / ВтCu Латунь (CuZn / оловянная бронза CuSn) CuCrZr / Mo / W / WCu Прочие медные сплавы CuCrZr / Mo / W / WCu Cu + сплавы с медным покрытием Пн / Вт / ВтCu Прочие цветные металлы (например, Al, Mg, Ni, Ti) CuCrZr / Mo / W / WCu Благородные металлы (например, Ag, Au, Pt) CuCrZr / Mo / W / WCu Тугоплавкие металлы (например, Mo, Ta, Cr) Вт * Mo, в основном TZM / W, в основном WL10 / WCu, в основном W80Cu20

Электроды Plansee — преимущества при заказе:

- Короткие сроки поставки благодаря 100- процент собственного производства

- Высокий стандарт качества и воспроизводимое качество

- Решения и требования заказчика выполнены

- Полная прослеживаемость, включая бесконфликтные материалы и продукты

- Также возможны годовые контракты с определенными запасами из резервного фонда

Увеличенный срок службы. Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.

Узнайте сами всего за 90 секунд, почему наши литые вставные электроды служат так долго.

Точечная сварка соединяет две электропроводящие металлические детали с использованием тепла, выделяющегося в результате электрического сопротивления при пропускании через них электрического тока. Два электрода прижимают металлические листы друг к другу и преобразуют сварочный ток в тепло на контактных поверхностях. Через место сварки пропускается большой ток. В этот момент металл плавится, образуя сварное соединение. Преимущество точечной сварки заключается в том, что на месте можно сконцентрировать большое количество энергии за очень короткое время. Таким образом, остальная часть листа не подвергается чрезмерному нагреву. Обычно толщина листа здесь составляет от 0,5 до 3 мм.

Электроды WCu для рельефной сварки

Мы поставляем 100% пропитанную вольфрамовую медь, состоящую из 75% вольфрама и 25% меди, для вашего процесса рельефной сварки в соответствии со стандартом RWMA Американского общества сварщиков (AWS).

Этот композит сочетает в себе лучшее из обоих материалов: прочность вольфрама и превосходную тепло- и электропроводность меди.

Вы можете положиться на наше качество. Свойства материала наших электродов из WCu всегда остаются неизменными. Однородная структура материала означает, что он очень легко обрабатывается.

Выступающая сварка — это разновидность точечной сварки. В этом процессе сварка выполняется на приподнятых участках (выступах) одного или обоих соединяемых компонентов. Тепло выделяется так же, как и при точечной сварке, за исключением того, что оно возникает преимущественно в области выступов. Выступающая сварка обеспечивает более близкое расстояние сварных швов. «Проекции» также можно использовать для позиционирования. Выступающая сварка обычно используется для приваривания заклепок, гаек и других винтов к металлическим пластинам.

Вольфрамовые электроды для сварки термодами

Мы производим наши вольфрамовые электроды для сварки термодами в соответствии с вашими спецификациями, чтобы удовлетворить ваши потребности.