Что такое электролизеры и электродиализаторы. Как они устроены и работают. Какие бывают виды этих аппаратов. Где применяются в пищевой промышленности. Каковы их преимущества и недостатки.

Что такое электролизеры и электродиализаторы

Электролизеры и электродиализаторы — это аппараты для проведения электрохимических процессов в жидких средах. Они активно применяются в различных отраслях промышленности, в том числе пищевой.

Принцип работы электролизеров основан на явлении электролиза — разложении веществ под действием постоянного электрического тока. При пропускании тока через электролит на электродах происходят окислительно-восстановительные реакции.

Электродиализаторы используют явление электродиализа — переноса ионов через ионообменные мембраны под действием электрического поля. Это позволяет разделять ионы и очищать растворы.

Конструкция и принцип работы электролизеров

Типичный электролизер состоит из следующих основных элементов:

- Корпус

- Анод (положительный электрод)

- Катод (отрицательный электрод)

- Электролит

- Источник постоянного тока

- Системы подвода и отвода веществ

Принцип работы:

- Электролит заполняет межэлектродное пространство

- При подаче напряжения на электроды через раствор протекает ток

- На аноде происходит окисление (отдача электронов), на катоде — восстановление (присоединение электронов)

- В результате электрохимических реакций образуются продукты электролиза

Виды электролизеров

По конструкции различают следующие основные виды электролизеров:

Фильтр-прессные

Состоят из чередующихся анодных и катодных камер, разделенных диафрагмами или мембранами. Обеспечивают компактность и высокую производительность.

Ячейковые

Имеют отдельные ячейки с анодом и катодом. Просты по конструкции, удобны в обслуживании.

Проточные

Электролит непрерывно прокачивается через межэлектродное пространство. Позволяют обрабатывать большие объемы жидкости.Применение электролизеров в пищевой промышленности

В пищевой отрасли электролизеры используются для следующих целей:

- Обеззараживание воды и напитков

- Электрохимическая активация растворов

- Получение дезинфицирующих растворов

- Регулирование кислотности продуктов

- Извлечение ценных компонентов

Электролизеры позволяют проводить эти процессы без использования химических реагентов, что особенно важно для пищевых производств.

Конструкция и принцип работы электродиализаторов

Электродиализатор включает:

- Корпус

- Электроды (анод и катод)

- Ионообменные мембраны

- Камеры обессоливания и концентрирования

- Системы подачи и отвода растворов

Принцип работы:

- Обрабатываемый раствор подается в камеры обессоливания

- При подаче напряжения катионы движутся к катоду, анионы — к аноду

- Ионы проходят через соответствующие мембраны в камеры концентрирования

- Из камер обессоливания выходит очищенный раствор, из камер концентрирования — концентрат

Применение электродиализаторов в пищевой промышленности

Основные области применения электродиализаторов в пищевой отрасли:

- Обессоливание молочной сыворотки

- Деминерализация соков и вин

- Умягчение воды

- Концентрирование белковых растворов

- Очистка технологических растворов

Электродиализ позволяет избирательно удалять ионы без фазовых переходов, что важно для сохранения качества пищевых продуктов.

Преимущества электрохимических методов обработки

Использование электролизеров и электродиализаторов в пищевой промышленности дает ряд преимуществ:

- Экологическая чистота (не требуются химреагенты)

- Высокая эффективность и селективность процессов

- Возможность автоматизации

- Компактность оборудования

- Низкие эксплуатационные затраты

Это делает электрохимические методы перспективными для многих пищевых производств.

Ограничения и недостатки электрохимического оборудования

Наряду с достоинствами, у электролизеров и электродиализаторов есть определенные ограничения:

- Высокие начальные затраты на оборудование

- Необходимость использования электроэнергии

- Возможность коррозии электродов

- Образование побочных продуктов электролиза

- Сложность обработки концентрированных растворов

Эти факторы следует учитывать при выборе метода обработки пищевых продуктов и растворов.

Основная информация об электролизерах: что это такое, как они работают и какую роль играют в зеленой экономике

Компания Cummins ожидает, что в будущем на энергетическом рынке произойдет сдвиг. Вследствие этой перемены возникают новые возможности и перспективы для более широкого спектра нашей продукции, а не только для традиционных продуктов. Для более оптимальной службы своим клиентам и планете компания Cummins создает новые экологически устойчивые формы энергии и обеспечивает портфолио продукции подразделения New Power широким спектром новых возможностей, предоставляя способ производства экологически чистого водорода для снабжения топливных элементом, работы над промышленными процессами или производства таких «зеленых» химических средств, как удобрения, возобновляемый природный газ и метанол.

Cummins предлагает разнообразные технологии на основе водорода, включая электролизные системы, а недавно компания объявила о том, что предоставит свой электролизер мощностью 5 мегаватт с PEM для преобразования избыточного гидроэлектричества в экологически чистый водород для района коммунального обслуживания округа Дуглас в штате Вашингтон (США). Но что именно представляет собой электролизер, как он работает и какую роль играет в зеленой экономике?

Что такое электролизер и как он работает?

Электролизер — это система, использующая электричество для разделения воды на водород и кислород при помощи процесса, называющегося электролизом. Электролитическая система создает водородный газ при помощи процесса электролиза. Избыточный кислород высвобождается в атмосферу, но его также можно захватывать или хранить для снабжения других промышленных процессов, а в некоторых случаях даже для медицинских газов.

Водородный газ можно хранить как в виде сжатого газа, так и в жидком виде, а поскольку водород является энергоносителем, его можно использовать для энергоснабжения любой сферы применения, в которой необходимо электричество водородных топливных элементах, будь то поезда, автобусы, грузовики или центры обработки данных.

Самый базовый вид электролизеров имеет катод (отрицательный заряд), анод (положительный заряд) и мембрану. Полная система также имеет насосы, вентиляционные отверстия, топливные баки, источник электропитания, сепаратор и другие компоненты. Электролиз воды является электрохимической реакцией, происходящей внутри пакета элементов. Электричество поступает в анод и катод по всей протонообменной мембране (PEM) и заставляет воду (h30) разделяться на ее составные молекулы, то есть водород (h3) и кислород (O2).

Существуют ли разные виды электролизеров?

Да, они отличаются по размеру и принципу работы. Эти электролизеры можно масштабировать для соответствия различным входным и выходным диапазонам, что позволит им подходить по размеру как для небольших промышленных объектов, установленных в грузовом контейнере, так и для крупных централизованных промышленных предприятий, которые могут поставлять водород в грузовиках или быть подсоединенными к трубопроводам.

Существует три основных типа электролобов: протонная биржевая мембрана («ПЕГ»), щелочная и прочная оксидов. Принцип работы этих разных электролизеров слегка отличается в зависимости от используемого электролитного материала. Электролизеры с щелочной технологией и электролизеры с PEM могут производить водород на рабочем месте и по требованию, сжатый водород без компрессора, а также чистый на 99,999 %, сухой и безуглеродный водород.

Различия между тремя основными видами электролизеров включают:

Электролизеры с щелочной технологией

- Используют жидкий раствор электролита, такой как гидроксид калия (KOH) или гидроксид натрия (NAOH), и воду.

- Водород производится в «ячейке», состоящей из анода, катода и мембраны. Ячейки обычно собраны в ряд в «пакете ячеек», который производит больше водорода и кислорода при большем количестве ячеек.

- После подачи напряжения на пакет ячеек гидроксид-ионы (OH-) проходят через электролит из катода в анод каждой ячейки, а на стороне электролизера, где расположен катод, появляются пузырьки водородного газа, на стороне анода — кислородный газ, как показано здесь.

Электролизеры с протонообменной мембраной (PEM)

- Электролизеры с PEM используют протонообменную мембрану, в которой используется твёрдый полимерный электролит.

- После подачи напряжения на пакет ячеек вода разделяется на водород и кислород, а протоны водорода проходят через мембрану для образования газа h3 на стороне катода.

Электролизеры с твердооксидными элементами (SOEC)

- Они используют твердый керамический материал в качестве электролита

- Электроны из внешней цепи сочетаются с водой в катоде для образования водородного газа и ионов с отрицательным зарядом. Затем кислород проходит через твердую керамическую мембрану и вступает в реакцию на стороне анода для образования кислородного газа и производства электронов для внешней цепи

- SOEC работают при намного более высокой температуре (выше 500 градусов C), чем электролизеры с щелочной технологией или электролизеры с PEM (до 80градусов C), и у них есть потенциальная возможность стать намного более эффективными, чем варианты с PEM и щелочной технологией.

Как коммерциализируются электролизеры на основе производства водорода?

Существует четыре основных способа коммерциализации электролизеров:

- Энергия для мобильности: водород можно использовать в качестве топлива на заправочных станциях для таких электрических транспортных средств на топливных элементах, как автобусы, поезда и автомобили.

- Энергия для топлива: можно использовать в очистительных заводах для удаления серы из ископаемых видов топлива.

- Энергия для промышленности: можно использовать непосредственно в качестве промышленного газа для сталелитейной промышленности, заводов по производству листового стекла, сферы полупроводников и т. п. Его также можно вводить непосредственно в трубопроводы природного газа для более низкоуглеродного отопления и других сфер применения природного газа.

- Энергия для газа: можно использовать при производстве «зеленых» химических средств, таких как метанол, удобрения (аммиак) и любых других жидких видов топлива, включая реактивное топливо!

В чем заключается уникальность водородных топливных элементов?

Водород, который производится при помощи электролизера, идеально подходит для использования в водородных топливных элементах. Топливные элементы, во многом работающие как аккумуляторы, не изнашиваются и не требуют зарядки, а производят электричество и тепло пока у них есть топливо. Вы можете больше узнать об аккумуляторах и топливных элементах здесь. Топливные элементы используют водород для выработки электричества с нулевым уровнем выбросов в точке использования. Это значит, что можно больше не использовать ископаемые виды топлива, а из выхлопной трубы больше не будут исходить вредные выбросы.

Более того, когда электролитическая система снабжается энергией из возобновляемого источника, например гидроэнергией из дамб на реке Колумбия, производимый водород считается возобновляемым и не содержащим CO2 в ходе полного цикла своего производства. Узнайте больше о выбросах в ходе полного цикла производства водорода для полностью электрической техники и техники на топливных элементах.

Почему водород считается настолько хорошим вариантом для экологически чистой энергии?

Водород позволяет создать массовые рыночные изменения в сфере энергетики. Энергетические системы по всему миру проходят через основательные преобразования с целью сосредоточения внимания на более низком уровне выбросов и менее отрицательном влиянии на окружающую среду.

Такие возобновляемые технологии, как ветряная и солнечная энергетика, играют ключевую роль в обеспечении решения для уменьшения негативных последствий изменения климата и декарбонизации сектора энергетики. Но интеграция этих неустойчивых источников энергии в энергосеть может оказаться сложной задачей.

Водород может выступать в качестве среды хранения энергии для разрешения этих трудностей энергосетей, что позволит с большей легкостью использовать возобновляемую энергию вне энергосети. Водород является надежным способом эффективного хранения и транспортировки возобновляемого электричества на протяжении долгих периодов времени. Благодаря этому вырабатываемое при помощи ветра или солнца электричество, которое не используется сразу, можно использовать в другое время или в другом месте. Потенциал водорода в сфере хранения и транспортировки энергии позволяет ему играть ключевую роль в глобальном процессе перехода на возобновляемую энергию.

Что Cummins делает с электролизерами?

Компания Cummins эффектно присоединилась к водородной экономике в сентябре 2019 г. после приобретения компании Hydrogenics, являющейся глобальным производителем водородных топливных элементов и электролизной технологии. Cummins продолжает быстро прогрессировать в вопросах инноваций для новых продуктов и сфер применения в водородной отрасли. На данный момент Cummins предлагает два разных вида электролизеров:

- Электролизер HyLYZER® с твердоэлектролитной мембраной (PEM) использует твердый полимер с ионной проводимостью и больше всего подходит для крупномасштабного производства водорода.

- Электролизер HySTAT® с щелочной технологией использует жидкий электролит и хорошо подходит для маломасштабного и среднемасштабного производства водорода.

Cummins с гордостью занимает ведущую позицию в сфере новых водородных технологий. Используя столетний опыт работы со множеством источников питания и трансмиссий, мы работаем вместе с клиентами, чтобы предоставить правильное решение правильному клиенту в правильное время. Выбор типа энергии ложиться на вас, вне зависимости получается ли она из аккумулятора, дизеля, природного газа или топливных элементов.

Страница не найдена — Портал Продуктов Группы РСС

Сообщите нам свой адрес электронной почты, чтобы подписаться на рассылку новостного бюллетеня. Предоставление адреса электронной почты является добровольным, но, если Вы этого не сделаете, мы не сможем отправить Вам информационный бюллетень. Администратором Ваших персональных данных является Акционерное Общество PCC Rokita, находящееся в Бжег-Дольном (ул. Сенкевича 4, 56-120 Бжег-Дольный, Польша ). Вы можете связаться с нашим инспектором по защите личных данных по электронной почте: .

Мы обрабатываем Ваши данные для того, чтобы отправить Вам информационный бюллетень — основанием для обработки является реализация нашей законодательно обоснованной заинтересованности или законодательно обоснованная заинтересованность третьей стороны – непосредственный маркетинг наших продуктов / продуктов группы PCC .

Как правило, Ваши данные мы будем обрабатывать до окончания нашего с Вами общения или же до момента, пока Вы не выразите свои возражения, либо если правовые нормы будут обязывать нас продолжать обработку этих данных, либо мы будем сохранять их дольше в случае потенциальных претензий, до истечения срока их хранения, регулируемого законом, в частности Гражданским кодексом.

В любое время Вы имеете право:

- выразить возражение против обработки Ваших данных;

- иметь доступ к Вашим данным и востребовать их копии;

- запросить исправление, ограничение обработки или удаление Ваших данных;

- передать Ваши персональные данные, например другому администратору, за исключением тех случаев, если их обработка регулируется законом и находится в интересах администратора;

- подать жалобу Президенту Управления по защите личных данных.

Получателями Ваших данных могут быть компании, которые поддерживают нас в общении с Вами и помогают нам в ведении веб-сайта, внешние консалтинговые компании (такие как юридические, маркетинговые и бухгалтерские) или внешние специалисты в области IT, включая компанию Группы PCC .

Больше о том, как мы обрабатываем Ваши данные Вы можете узнать из нашего Полиса конфиденциальности.

Применение электролизеров и электродиализаторов в пищевой промышленности Текст научной статьи по специальности «Химические технологии»

УДК 663.11, 663.05, 663.03,663.038

Д. Д. Темершин, С. В. Гаврилов, Ю. Д. Сидоров, А. В. Канарский

ПРИМЕНЕНИЕ ЭЛЕКТРОЛИЗЕРОВ И ЭЛЕКТРОДИАЛИЗАТОРОВ В ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ

Ключевые слова: электролиз, электродиализ, конструкции аппаратов.

Рассмотрены конструкции электролизеров и электродиализаторов, применяемых в промышленности.

Keywords: electrolysis, electrodialysis, constructions of apparatus. Constructions of electrolyzers and electrodyalizers which used in industry are considered.

Актуальность

В последнее время электрохимические процессы все чаще занимают важное место в различных отраслях промышленности.

Соответственно, оборудование которое используется для осуществления данных процессов, несмотря на простую конструкцию, имеет различные варианты исполнения и функции. Данное оборудование применяется для добычи цветных металлов (магний, алюминий), получения химических элементов (разложение воды на кислород и водород, получение хлора) очистки сточных вод (обессоливание, обеззараживание, дезинфекция от ионов металлов) обработки различных продуктов (деминерализация молока, посол мяса, электроактивация пищевых жидкостей, извлечение нитратов и нитритов из овощных продуктов, извлечения белка из водорослей, грибов и рыбных отходов) [1,2].

Цель данной статьи — обзор электролизного и электродиализного оборудования. Рассмотрение преимуществ и недостатков, а также областей применения в различных отраслях

промышленности.

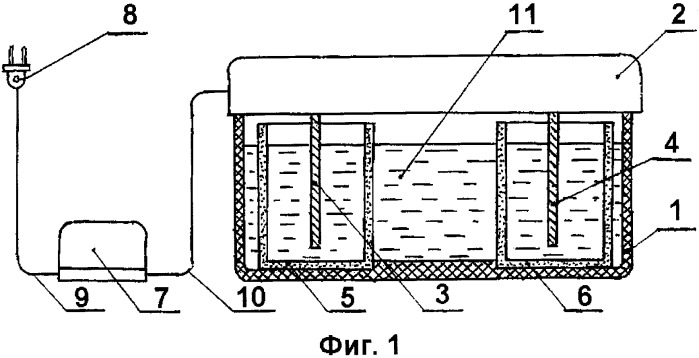

Рассмотрим аппарат для обработки жидких продуктов в пищевой отрасли. Данный аппарат используется для улучшения исходных качеств пищевых продуктов, например, молока молочных продуктов, соков, сиропов, жидких яичных продуктов в пищевой промышленности, вин и виноматериалов в винодельческой

промышленности, различных вакцин и других жидкотекучих медикаментов в фармацевтической промышленности [3].

Аппарат состоит из корпуса, состоящего из двух половин, в котором расположены выполненные из токопроводящего материала верхний и нижний электроды. Между этими электродами размещен промежуточный электрод, имеющий сквозное отверстие в центральной его части. Нижний и верхний электроды имеют отверстия для ввода и вывода из камеры обрабатываемого продукта. К промежуточному электроду подключен

высоковольтный вывод генератора импульсов высокого напряжения, а к нижнему и верхнему электродам подключен заземленный вывод генератора. Жидкий продукт через отверстия в нижнем электроде вводится в камеру, потом через отверстие в промежуточном электроде поступает в

пространство между промежуточным и верхним электродами и через отверстия в верхнем электроде выводится из камеры. Одновременно с подачей продукта в камеру от генератора на промежуточный, нижний и верхний электроды поступают импульсы высокого напряжения. Эти импульсы преобразуются в импульсы электрического поля высокой напряженности, которые воздействуют на электрообрабатываемый продукт [3].

Известны также способы обработки жидкости, при которых продукт обрабатывался электромагнитным полем [4] или электрическим [5]. Однако данные способы не показали свою эффективность. Ввиду сложности получения высокой напряженности этих полей в электропроводящей жидкости.

Основная проблема заключается в том, что при увеличении напряженности импульсного электрического поля в устройстве — прототипе происходит появление застойных зон и завихрения обрабатываемого жидкого продукта. В этих зонах происходит слияние и налипание на поверхность электродов и на внутреннюю поверхность корпуса камеры газовых пузырьков, которые образуются за счет растворенных газов в обрабатываемом продукте при его нагреве в процессе электрообработки. Ионизационные процессы в газовых пузырьках, которые появляются под действием электрического поля, способствуют появлению внутри камеры между электродами электрических пробоев, которые приводят к порче обрабатываемого продукта [3].

Для устранения указанной проблемы рекомендуется вводить промежуточный электрод. За счет выполнения внутренней поверхности корпуса камеры таким образом, что обеспечивается соприкосновение электрообрабатываемого продукта не только с частями поверхностей нижнего и верхнего электродов, противостоящими (частями поверхностей) частям поверхности промежуточного электрода, но и с другими частями их поверхностей, а также обтекания обрабатываемым продуктом, после ввода в камеру через отверстие (отверстия) нижнего электрода, частей поверхности нижнего электрода, не противостоящих поверхности промежуточного электрода. Вследствие этого создаются условия, при которых не происходит слияния и налипания газовых пузырьков на

поверхности электродов и на внутреннюю поверхность корпуса камеры, и существенно увеличивается напряженность импульсного электрического поля без возникновения электрических пробоев между электродами [3].

Для более однородного распределения электрического поля в камере количество промежуточных электродов может выражаться любым числом, начиная с единицы. При этом промежуточные электроды будут иметь два варианта исполнения. При использовании трех, пяти или больше промежуточных электродов облегчаются условия работы камеры, улучшается (становится более однородным) распределение поля в ней при действии импульсов напряжения с амплитудами мегавольтного диапазона и формировании в ней поля с напряженностью 10 МВ/м и больше при величинах промежутков между соседними электродами камеры приблизительно (1…2) см. При использовании нескольких промежуточных электродов высоковольтный (потенциальный) вывод может быть подключен к любому из них, но наиболее однородным поле в камере будет, когда вывод будет подключен к среднему промежуточному электроду, между которым и верхним, а также нижним электродом находится одинаковое количество промежуточных электродов на одинаковом расстоянии между соседними электродами [3].

Для обработки молочных продуктов (молоко, творога, сыворотка) применяют электродиализные аппараты.

Такие аппараты включают в себя ванну с катодным и анодным электродами, разделенными мембраной. Ванна изготовлена из металла, заполнена раствором двууглекислого натрия и выполняет функцию катодного электрода. Мембрана выполнена из брезента, имеет цилиндрическую форму и к ней подведен воздуховод для охлаждения молока. В середину пространства, ограниченного мембраной, опущен анодный электрод, выполненный из графита, с мешалкой, установленной с возможностью вращения вокруг него [6].

Графитовые электроды обладают рядом недостатков, главными из которых является их низкие механические свойства, которые обуславливают их разрушение (обычно вследствие образования газа), частицы графита загрязняют продукты и вызывают необходимость проведения дополнительной операции по очистке пищевого продукта. Для устранения этих недостатков в ряде аппаратов вместо графитового электрода используют платиновый электроды. Использование платины в таких аппаратах позволяет исключить наличие частиц графита, но было установлено, что в процессе работы происходило растворение платины под действием электролиза.

При использовании графитовых электродов иногда применяют дополнительные цилиндрические мембраны, которыми оборачивают графитовый электрод в металлической ванне, являющейся одновременно катодным электродом и заполненной

раствором двууглекислого натрия, помещены цилиндрическая мембрана из брезента, заполненная молоком, в которую опущен графитовый электрод, обвернутый тонким слоем брезента, для предотвращения выхода мелких частиц графита в молоко и подсоединений проводом к положительному полюсу электропитающей установки, а к мембране из брезента с молоком подведен воздухопровод — носитель воздуха с пониженной температурой [7].

Для регулирования кислотности молока используют электролизеры другой конструкции состоящей из корпуса, источника тока подведенному к положительному и отрицательному электродам и аэронизатора, выходной патрубок которого введен в корпус со стороны отрицательного электрода, при этом корпус изготовлен из диэлектрика, а электроды расположены на его внешней поверхности. Наличие аэронизатора способствует увеличению

продуктивности работы электролизера и одновременно снижению затрат. Аэроионизатор испускает отрицательные ионы в область корпуса, прилегающую к отрицательному электроду. Ионы водорода, попавшие в эту область, взаимодействуют с отрицательными аэроионами и теряют свой заряд. Образуется атомарный водород, который, соединяясь в молекулу водорода, выделяетая с открытой поверхности, например в молочном танке. Как утверждают авторы, попавшие в молоко отрицательные аэроионы способствуют

подцержанию отрицательного заряда на поверхности белковых частиц и жировых шариков, что препятствует их отстаиванию. Таким образом, качество обработки молока улучшается за счет повышения его устойчивости к стсисанию. Обработанное молоко можно хранить более длительное время в свежем, пригодном к употреблению виде. Обработку можно повторять несколько раз без ухудшения качества молока, так как способ обработки является бесконтактный [8].

Для электрохимической обработки жидкости рекомендуется использовать специальные аппараты, которые содержат корпус с набором установленных друг над другом электродов. Электроды выполнены в форме анодных и катодных дисков с центральными отверстиями. Корпус выполнен в форме усеченного конуса из электропроводного материала. Аноды и катоды выполнены разного диаметра. Катоды имеют по периферии конусные отбортовки, конусность которых равна конусности корпуса. Верхняя поверхность каждого анода выполнена с полупроницаемой диафрагмой из химически инертного материала. Нижняя и боковая поверхность каждого анода покрыта оболочкой с центральным отверстием из электроизолирующего материала. Высота боковой поверхности оболочки равна толщине анода с полупроницаемой диафрагмой. Предполагается, что использование данного аппарата предохраняет молоко от скисания путем понижения кислотности, увеличивая его срок хранения [8].

В аппаратах этого типа корпус выполнен в

форме усеченного конуса из электропроводного материала, аноды и катоды выполнены разного диаметра, катоды имеют на периферии конусные отбортовки, конусность которых равна конусности корпуса, для обеспечения посадки катодов на его внутреннюю поверхность, верхняя поверхность каждого анода выполнена с полупроницаемой диафрагмой из химически инертного материала, а нижняя и боковая поверхности каждого анода покрыты оболочкой с центральным отверстием из электроизолирующего, химически инертного материала, причем высота боковой поверхности оболочки равна толщине анода с полупроницаемой диаграммой; также для достижения указанной цели анодные диски выполнены с поверхностью, образованной вращением выпуклой кривой вокруг оси симметрии, при этом они установлены выпуклой поверхностью к дну корпуса, а полупроницаемая диафрагма повторяет геометрию вогнутой поверхности анода [8].

В химической промышленности для получения кислорода и водорода путем электролиза используют устройства для преобразования тепловой энергии и энергии магнитного поля в химическую и электрическую энергии. Аппарат содержит неподвижную емкость, заполненную водным раствором электролита, каналы подвода раствора электролита в емкость и отвода продуктов электролиза. Внутренняя поверхность емкости выполнена в форме усеченного конуса. Под действием электромагнитных полей, создаваемых электромагнитной катушкой, установленной вокруг емкости, и электромагнитного поля спиральной катушки, установленной под емкостью, обеспечивается вращение электролита, при этом электроды, электромагнитная и спиральная катушки соединены в контур через один и тот же источник электроэнергии [9].

Что касается рассматриваемого устройства, то выход по водороду в предлагаемом устройстве составляет 10-13 кг за 1 час. В процессе разложения воды из водного раствора электролита на водород и кислород для поддержания заданного значения концентрации добавляют воду.

Конструкция заявленного устройства для преобразования энергии очень проста и может быть использована автономно на транспортных средствах с ДВС. Устройство можно изготавливать в условиях как единичного, так и серийного производства с использованием традиционных конструкционных материалов и известных электролитов.

В аппаратах этого типа для преобразования механической энергии в электрическую, а затем в химическую путем разложения воды электролизом раствора электролита и получения при этом водорода и кислорода. Емкость заполнена раствором электролита, в ней электроды включены в электрическую цепь генератора и имеются каналы для подвода начальных и отвода конечных продуктов электролиза [9].

Недостатком этого устройства является то, что емкость с электролитом вращается, что приведет к дополнительным проблемам на движущемся

транспорте. Данное устройство не позволяет совершать нетрадиционные преобразования, то есть одновременно несколько параллельных циклов преобразования энергии, а также КПД устройства будет низким, поскольку компенсация эндотермического эффекта реакции разложения воды производится за счет использования выработанной электроэнергии [9].

Так же известен также способ магнитодинамического автоэлектролиза:

электрохимическую систему, содержащую электроды и электролит, воздействуют внешним магнитным полем, ортогональным контурам электродов. Причем осуществляют вращение источников магнитного поля в плоскостях, параллельных контурам электродов. Однако ему присущи определенные недостатки. Они связаны с необходимостью либо покачивания электролита, либо вращения системы постоянных магнитов, так как данный способ является динамическим. Это ведет к усложнению способа, связанному с использованием двигателей для вращения системы постоянных магнитов или покачивания электролита с использованием специальных насосов для работы в агрессивных средах, а также трудностям надежного крепления массивных постоянных магнитов во вращающейся системе, балансировки такой системы и герметизации токовыводов и напорных трубопроводов при непрерывной езде автомобиля в течении 6-7 часов. В процессе разложения воды из водного раствора электролита на водород и кислород для поддержания заданного значения концентрации добавляет воду [10].

Фирма Siemens Water Technologies в 2010 году представили систему OSECTM — LC. Данная система предназначена для непрерывного производства раствора гипохлорита натрия из пищевой соли и воды непосредственно на месте. Основные характеристики: низкие

эксплуатационные расходы и простота обслуживания, компактные размеры и модульное исполнение, наличие 2 вариантов

производительности, надежная система удаления водорода, проверенная временем конструкция электролизера автоматическая эксплуатация. Данная система имеет очень широкое поле применение: обработка питьевой воды, обработка сточных вод, вода для охлаждения в технологических процессах, пищевая промышленность, химическая

промышленность, плавательные бассейны [11].

Принцип работы: подаваемая вода проходит через умягчитель (обязательный компонент системы при жёсткости воды выше 17 мг/л) для удаления содержащихся в ней кальция, магния, железа и марганца. Насыщенный соляной раствор подаётся перистальтическим насосом в линию разбавления воды. Точная подача соляного раствора, необходимая для поддержания высокой эффективности, обеспечивается при помощи калибровочной трубки. Поток умягченной воды для разбавления подается в электролизёр. Регулятор расхода служит для поддержания фиксированной скорости потока. Вода для разбавления смешивается

с насыщенным соляным раствором до получения 3 % соляного раствора, который затем подаётся в электролизёр. Внутри электролизёра соляной раствор, являющийся хорошим проводником, поддерживает протекание тока, возникающего между положительным и отрицательным электродами. За счет этого происходит электролиз раствора хлорида натрия. В результате у положительного электрода (анода) образуется газообразный хлор (С12), в то время как у отрицательного электрода (катода) образуются гидроксид натрия (ЫаОН) и газообразный водород (Н2). Далее хлор взаимодействует с гидроксидом, образуя гипохлорит натрия (ЫаОС!). При выходе из электролизёра, раствор представляет собой 0,8 % раствор гипохлорита натрия. Высоконадежные сенсоры уровня жидкости следят за условиями внутри электролизёра для обеспечения эффективной эксплуатации системы. Раствор гипохлорита, вместе с побочно полученным в процессе электролиза водородом, поступает в резервуар для хранения готового продукта. Для того, чтобы обеспечить удаление водорода, используется мощная воздуходувка, которая вентилирует резервуар. Поток воздуха перед выбросом регистрируется при помощи сенсорного элемента. Все эти участки подключены к общему управлению системой для обеспечения наличия потока воздуха перед началом процесса электролиза. Раствор гипохлорита далее подается в точку ввода при помощи дозирующего насоса. Высоконадежные датчики для измерения уровня жидкости, расположенные внутри резервуара, запускают и останавливают работу электролизёра для поддержания подачи гипохлорита [11].

В цветной металлургии рекомендуется использовать специальные электролизерные установки. Электролизер для получения магния и хлора включает продольные и торцевые вертикальные стенки, образующие ванну, футерованную огнеупорным материалом и разделенную перегородкой на сборную ячейку и электролитическое отделение. В перегородке выполнен переточный У-образный канал с выступом. В электролитическом отделении размещены чередующиеся между собой аноды и катоды с экраном и со штангами в продольной стенке ванны. Верхняя часть продольной стенки ванны выполнена переменного сечения в виде выступов с увеличением ее ширины сверху вниз в сторону катодных штанг. На верхнем выступе установлено перекрытие с патрубком для отвода газов, а нижний выступ выполнен наклонным. На торце катода сверху со стороны перегородки выполнен срез 2-образной формы, на торце катода снизу — срез с наклоном в сторону электролитического отделения. Выступ У-образного переточного канала перегородки размещен напротив среза 2-образной формы катода [12].

Для повышения эффективности электролиза и снижения энергозатрат при получении магния и хлора рекомендуется использовать электролизеры включающие в себя ванну, футерованную

огнеупорным материалом и разделенную перегородкой с переточным каналом на сборную ячейку и на одно или несколько электролитических отделений, в которых размещены чередующиеся между собой аноды с верхним вводом и катоды с экраном и штангами в боковой стенке ванны, перекрытие с патрубком для отвода хлорсодержащих газов. Ниже входного отверстия переточных каналов перегородки выполнен выступ, обращенный в электролитическое отделение и образующий между катодами и перегородкой зазор 2-образной формы шириной, постоянной по всей высоте. Это позволяет максимально быстро выносить магний в сборную ячейку и повысить выход магния по току [13].

Недостатком данной конструкции электролизера является то, что за счет интенсивной циркуляции расплавленного электролита хлор не успевает отделиться от электролита, и в форме пузырьков выносится в сборную ячейку, где смешивается с воздухом. Полученную смесь выводят через патрубок санитарно-технического отсоса в общий трубопровод. Это приводит к значительным потерям хлора с сантехническими газами и к большим затратам на газоочистку. Кроме того, часть хлора вступает во взаимодействие с магнием с образованием твердых хлористых солей, что приводит к образованию большого количества шлама и шламо — электролитной смеси. Периодичность откачки шламо-электролитной смеси составляет один раз в 7 — 10 суток. Это приводит к высоким трудозатратам на удаление шлама из электролизера, так как это ручной труд, и к загрязнению окружающей среды твердыми отходами [13].

Для снижения трудозатрат и улучшения экологии при этом способе получения магния и хлора рекомендуется данные недостатки устраняются следующим образом: верхнюю часть продольной стенки ванны переменного сечения выполнять в виде выступов с увеличением ее ширины сверху вниз в сторону катодных штанг, при этом на верхнем выступе установлено перекрытие, а нижний выступ выполнен наклонным; на торце катода сверху со стороны перегородки выполнен срез 2-образной формы, а на торце катода снизу -срез с наклоном в сторону электролитического отделения; выступ переточного канала перегородки размещен напротив среза 2-образной формы катода. Кроме того, отношение высоты катода к его ширине равно 1:(1,3 — 1,4) а угол наклона нижнего выступа продольной стенки ванны равен 40 — 50° [13].

В медицине электролизеры используются в интенсивной терапии для экзогенной и эндогенной детоксикации организма, а именно для получения высокочистых растворов гипохлорита натрия. Для этого используется электролизер проточного типа с титановыми электродами промотированными микроколичествами платины с фактором шероховатости не менее 200, с межэлектродным расстоянием 0,2 — 0,8 мм, при скорости протока физиологического раствора 100 — 400 мл/мин и плотности тока 20 — 100 мА/см2 (предпочтительно 10

— 20 мА/см2). Сочетание всех указанных факторов обеспечивает получение высокочистых (в частности, не содержащих вредных примесей хлората натрия), стерильных растворов гипохлорита натрия. Использование таких растворов позволит исключить влияние вредных примесей в гипохлорите натрия на непосредственные и отдаленные результаты лечения различных патологий, связанных с экзогенной и эндогенной интоксикацией [14].

Использование такого способа позволяет получать лекарственный раствор с заранее заданной концентрацией активного действующего начала -гипохлорита натрия в течение короткого времени (14 мин) и с минимальным (на уровне пределов аналитического определения) содержанием хлората натрия и с полным отсутствием других высших кислородных соединений хлора, а также элементного хлора. Такой раствор можно считать идеальным для использования в качестве лекарственного средства. В проточном электролизере, где геометрическая площадь поверхности анодов примерно равна площади поверхности катодов, аноды должны иметь платиновое покрытие с достаточно развитой поверхностью, раствор должен прокачиваться через электролизер со скоростью 100 — 400 мл/мин (или с линейной скоростью 10 — 40 см/мин), межэлектродный зазор должен быть в пределах от 0,2 до 0,8 мм (предпочтительно 0,5 мм), плотность тока (в расчете на геометрическую поверхность анодов) должна составлять 2 — 100 мА/см2 (предпочтительно 10 — 20 мА/см2) [14].

Ряд авторов предлагает другие конструкции электролизеров для получения гипохлорита натрия. Электролизер смонтирован в корпусе, в верхней части которого имеются выходной патрубок, а в нижней входной патрубок. Спиралевидный анод выполнен из титановой проволоки с металлоксидным покрытием, а катод из электропроводящего стержня и расположен коаксиально и равноудалено относительно анода. Рабочая площадь анода в два раза и более превышает рабочую площадь катода. Технический результат заключается в том, чтобы обеспечить непрерывную работу электролизера

с минимальным ремонтно-профилактическим обслуживанием [15].

Вертикальные электролизеры для этих целей представляют собой емкость с входным и выходным патрубками ввода и вывода растворов, расположенными соответственно в нижних и верхних частях емкости, размещенные в емкости по высоте горизонтальные перегородки с отверстиями для протекания раствора, по краям которых закреплены пластинчатые электроды [16].

Недостатком таких электролизеров является то, что они не могут достаточно длительное время работать без ремонтно — профилактического обслуживания. Применение обычной

водопроводной воды и технической поваренной соли при электролизе приведет к достаточно быстрому запиранию электролизера

за счет образующихся плотных катодных

отложений [16].

Решение указанной проблемы достигается тем, что электролизер для получения раствора гипохлорита натрия, включающий корпус, электроды, токоподводы, входной и выходной патрубки, причем в корпусе электролизера располагают электродную ячейку, в которой спиралевидный анод выполнен из титановой проволоки с металлооксидным покрытием, а катод -из электропроводящего стержня, находящегося коаксиально и равноудаленно относительно анода, причем рабочая площадь анода в два раза и более превышает рабочую площадь катода. Выполнение анода в виде титановой проволочной спирали со значительным превышением его рабочей площади относительно катода, позволяет обеспечить высокую катодную плотность тока, в результате чего выделяющийся газообразный водород разрыхляет карбонатные образования, а движение хлоридного раствора снизу вверх позволяет выносить из прикатодной зоны карбонатные образования вместе с раствором гипохлоритом натрия через выходной патрубок, что обеспечивает непрерывную работу электролизера с минимальным обслуживанием [17].

Электролизные и электродиализные установки нашли широкое применение для решения экологических проблем и опреснения воды. Основные недостатки данных аппаратов: сложность конструкции и эксплуатации из-за необходимости подготовки катода в виде спрессованной стружки, использование трехфазного тока (что требует много энергозатрат) и периодическая замена электродов из-за их растворения. Данные недостатки решаются тем, что вместо трехфазного тока можно использовать постоянный ток и присоединения корпуса к заземлению. При использовании постоянного тока не будет происходить растворение пластин, а наличие заземление упрощает конструкцию тем, что не нужно использовать диэлектрических материалов [18].

Выводы

Исходя из этого, можно сделать вывод, что конструктивные особенности каждого вида электролизера и электродиализатора позволяет решать определенные проблемы, связанные с качеством продукта и скоростью приготовления продукта или сырья, энергоемкостью оборудования и т.д. Данные решения можно использовать при конструировании промышленных электролизеров в пищевой промышленности для различных отраслей.

Литература

1. Е.Э. Куприна, А.И. Кириллов Вестник Казан. технол. ун-та, 1, 188-192 (2014).

2. А.В. Канарский, Ю. Д. Сидоров Вестник Казан. технол. ун-та, 9, 165-168 (2012).

3. Патент РФ 2157649. Дата регистрации: 15.04.1999.

4. Патент СССР 595945.Дата регистрации:15.08.1983.

5. Патент США 4838154. Дата регистрации: 13.06.1983.

6. Патент РФ 2204906 Дата регистрации: 04.07.1996.

7. Патент США 1089880 . Дата регистрации 05.06.1966.

8. Патент СССР 747458. Дата регистрации: 15.07.1980.

9. Патент СССР 1009389. Дата регистрации: 16.03.1948.

10. Патент РФ 2043041 Дата регистрации: 15.05.1992.

11. Siemens water technologies, www.industry.siemens.ru.

12. Патент РФ 2015395. Дата регистрации: 23.06.1990.

13. Патент РФ 2513554. Дата регистрации: 13.03.2005.

14. Патент РФ 2094536. Дата регистрации:27.10.1997.

15. Патент РФ 2110999. Дата регистрации: 12.07.1998.

16. Патент РФ2514194. Дата регистрации: 23.05.1993.

17. Патент СССР 733521. Дата регистрации: 13.05.1986.

18. А.Б. Голованчиков, Ю.В. Аристова, Известия ВолГТУ, 5, 91-93 (2012).

© Д. Д. Темершин — магистр кафедры пищевой инженерии малых предприятий КНИТУ, [email protected]; С. В. Гаврилов — аспирант кафедры пищевой инженерии малых предприятий КНИТУ, [email protected]; Ю. Д. Сидоров — ст. преподаватель кафедры пищевой инженерии малых предприятий КНИТУ, [email protected]; А. В. Канарский — д-р техн. наук, проф, кафедры пищевой биотехнологии КНИТУ, [email protected].

© D. D. Temershin — Master of the Department of Food Engineering in small businesses KNRTU, [email protected]; S. V. Gavrilov — graduate student of Food Engineering in small businesses KNRTU, [email protected]; Y. D. Sidorov — Art. Lecturer, Department of Food Engineering KNRTU small businesses, [email protected]; A. V. Canarskiy — Doctor of Technical Sciences, Professor, Department of Food Biotechnology KNRTU, [email protected].

что это такое, применение, сущность, правила, примеры

Вопрос о том, что такое электролиз, рассматривается еще в школьном курсе физике, и для большинства людей не является секретом. Другое дело – его важность и практическое применение. Этот процесс с большой пользой используется в различных отраслях и может пригодиться для домашнего мастера.

Что такое электролиз?

Электролиз представляет собой комплекс специфических процессов в системе электродов и электролита при протекании по ней постоянного электрического тока. Его механизм основывается на возникновении ионного тока. Электролит – это проводник 2-го типа (ионная проводимость), в котором происходит электролитическая диссоциация. Она связана с разложением на ионы с положительным (катион) и отрицательным (анион) зарядом.

Электролизная система обязательно содержит положительный (анод) и отрицательный (катод) электрод. При подаче постоянного электрического тока катионы начинают двигаться к катоду, а анионы – к аноду. Катионами в основном являются ионы металлов и водород, а анионами – кислород, хлор. На катоде катионы присоединяют к себе избыточные электроны, что обеспечивает протекание восстановительной реакции Men+ + ne → Me (где n – валентность металла). На аноде, наоборот, электрон отдается из аниона с протеканием окислительной реакции.

Таким образом, в системе обеспечивается окислительно-восстановительный процесс. Важно учитывать, что для его протекания необходима соответствующая энергия. Ее должен обеспечить внешний источник тока.

Законы электролиза Фарадея

Великий физик М.Фарадей своими исследованиями позволил не только понять природу электролиза, но и производить необходимые расчеты для его осуществления. В 1832 г. появились его законы, связавшие основные параметры происходящих процессов.

Первый закон

Первый закон Фарадея гласит, что масса восстанавливающегося на аноде вещества прямо пропорциональна электрическому заряду, наведенному в электролите: m = kq = k*I*t, где q — заряд, k – коэффициент или электрохимический эквивалент вещества, I – сила тока, протекающего через электролит, t – время прохождения тока.

Второй закон

Второй закон Фарадея позволил определить коэффициент пропорциональности k. Он звучит следующим образом: электрохимический эквивалент любого вещества прямо пропорционален его молярной массе и обратно пропорционален валентности. Закон выражается в виде:

k = 1/F*A/z, где F – постоянная Фарадея, А- молярная масса вещества, z – его химическая валентность.

С учетом обоих законов можно вывести окончательную формулу для расчета массы, оседающего на электроде вещества: m = A*I*t/(n*F), где n – количество электронов, участвующих в электролизе. Обычно n соответствует заряду иона. С практической точки зрения важна связь массы вещества с подаваемым током, что позволяет контролировать процесс, изменяя его силу.

Электролиз расплавов

Один из вариантов электролиза – использование в качестве электролита расплав. В этом случае в электролизном процессе участвуют только ионы расплава. В качестве классического примера можно привести электролиз солевого расплава NaCl (поваренная соль). К аноду устремляются отрицательные ионы, а значит, выделяется газ (Cl). На катоде будет происходить восстановление металла, т.е. оседание чистого Na, образующегося из положительных ионов, притянувших избыточные электроны. Аналогично можно получать другие металлы (К, Са, Li и т.д.) из расправа соответствующих солей.

При электролизе в расплаве электроды не подвергаются растворению, а участвуют только в качестве источника тока. При их изготовлении можно использовать металл, графит, некоторые полупроводники. Важно, чтобы материал имел достаточную проводимость. Один из наиболее распространенных материалов – медь.

Особенности электролиза в растворах

Электролиз в водном растворе существенно отличается от расплава. Здесь имеют место 3 конкурирующих процесса: окисление воды с выделением кислорода, окисление аниона и анодное растворение металла. В процессе задействованы ионы воды, электролита и анода. Соответственно, на катоде может происходить восстановление водорода, катионов электролита и металла анода.

Возможность протекания указанных конкурирующих процессов зависит от величины электрических потенциалов системы. Протекать будет только тот процесс, который требует меньше внешней энергии. Следовательно, на катоде будут восстанавливаться катионы, имеющие максимальный электродный потенциал, а на аноде – окисляться анионы с наименьшим потенциалом. Электродный потенциал водорода принят за «0». Для примера, у калия он равен (-2,93 В), натрия – (-2,71 В), свинца (-0,13 В), а у серебра – (+0,8 В).

Электролиз в газах

Газ может исполнить роль электролита только при наличии ионизатора. В этом случае ток, проходя через ионизированную среду, вызывает необходимый процесс на электродах. При этом законы Фарадея не распространяются на газовый электролиз. Для его осуществления необходимы такие условия:

- Без искусственной ионизации газа не поможет ни высокое напряжение, ни большой ток.

- Для электролиза подходят лишь кислоты, не содержащие кислорода и находящиеся в газообразном состоянии, и некоторые газы.

Важно! При выполнении необходимых условий процесс протекает аналогично электролизу в жидком электролите.

Особенности процессов, происходящих на катоде и аноде

Для практического применения электролиза важно понимать, что происходит на обоих электродах при подаче электрического тока. Характерны такие процессы:

- Катод. К нему устремляются положительно заряженные ионы. Здесь происходит восстановление металлов или выделение водорода. Можно выделить несколько категорий металлов по катионной активности. Такие металлы, как Li, K, Ba, St, Ca, Na, Mg, Be, Al, хорошо восстанавливаются только из расплава солей. Если используется раствор, то выделяется водород за счет электролиза воды. Можно обеспечить восстановление в растворе, но при достаточной концентрации катионов, у следующих металлов — Mn, Cr, Zn, Fe, Cd, Ni, Ti, Co, Mo, Sn, Pb. Процесс протекает наиболее легко для Ag, Cu, Bi, Pt, Au, Hg.

- Анод. К этому электроду поступают отрицательно заряженные ионы. Окисляясь, они отбирают электроны у металла, что приводит к их анодному растворению, т.е. переходу в положительно заряженные ионы, которые направляются к катоду. Анионы также подразделяются по своей активности. Только из расплавов могут разряжаться такие анионы PO4, CO3, SO4, NO3, NO2, ClO4, F. В водных растворах электролизу подвергаются не они, а вода с выделением кислорода. Наиболее легко реагируют такие анионы, как ОН, Cl, I, S, Br.

При обеспечении электролиза важно учитывать склонность материала электродов к окислению. В этом отношении выделяются инертные и активные аноды. Инертные электроды делаются из графита, угля или платины и не участвуют в снабжении ионами.

Факторы, влияющие на процесс электролиза

Процесс электролиза зависит от следующих факторов:

- Состав электролита. Значительное влияние оказывают различные примеси. Они подразделяются на 3 типа – катионы, анионы и органика. Вещества могут быть более или менее отрицательными, чем основной металл, что и мешает процессу. Среди органических примесей выделяются загрязнители (например масла) и ПАВ. Их концентрация имеет предельно допустимые значения.

- Плотность тока. В соответствии с законами Фарадея, масса осаждаемого вещества увеличивается с увеличением силы тока. Однако возникают неблагоприятные обстоятельства – концентрированная поляризация, повышенное напряжение, интенсивный разогрев электролита. С учетом этого существуют оптимальные значения плотности тока для каждого конкретного случая.

- рН электролита. Кислотность среды также выбирается с учетом металлов. Например оптимальное значение кислотности электролита для цинка – 140 г/куб.дм.

- Температура электролита. Она влияет неоднозначно. С увеличением температуры растет скорость электролиза, но повышается и активность примесей. Для каждого процесса есть оптимальная температура. Обычно она находится в пределах 38-45 градусов.

Важно! Электролиз можно ускорить или замедлить путем различных воздействий и выбора состава электролита. Для каждого варианта применения существует свой режим, который следует строго соблюдать.

Где применяется электролиз?

Электролиз применяется во многих сферах. Можно выделить несколько основных направлений использования для получения практических результатов.

Гальваническое покрытие

Тонкое, прочное гальваническое покрытие из металла можно наложить путем электролиза. Покрываемое изделие устанавливается в ванну в виде катода, а электролит содержит соль нужного металла. Так можно покрыть сталь цинком, хромом или оловом.

Электроочистка — рафинирование меди

Примером электроочистки может служить такой вариант: катод – чистая медь, анод – медь с примесями, электролит – водный раствор медного сульфата. Медь из анода переходит в ионы и оседает в катоде уже без примесей.

Добыча металлов

Для получения металлов из солей они переводятся в расплав, а затем обеспечивается электролиз в нем. Достаточно эффективен такой способ для получения алюминия из бокситов, натрия и калия.

Анодирование

При этом процессе покрытие выполняется из неметаллических соединений. Классический пример – анодирование алюминия. Алюминиевая деталь устанавливается, как анод. Электролит – раствор серной кислоты. В результате электролиза на аноде оседает слой из оксида алюминия, обладающего защитными и декоративными свойствами. Указанные технологии широко используются в различных отраслях промышленности. Можно осуществить процессы и своими руками с соблюдением техники безопасности.

Энергетические затраты

Электролиз требует больших энергетических затрат. Процесс будет иметь практическую ценность при достаточной величине анодного тока, а для этого необходимо приложить значительный постоянный ток от источника электроэнергии. Кроме того, при его проведении возникают побочные потери напряжения – анодное и катодное перенапряжение, потери в электролите за счет его сопротивления. Эффективность работы установки определяется путем отнесения мощности энергозатрат к единице полезной массы полученного вещества.

Электролиз давно и с высокой эффективностью используется в промышленности. Анодированные и гальванические покрытия стали обычным явлением в повседневной жизни, а добыча и обогащение материалов помогает добывать многие металлы из руды. Процесс можно запланировать и рассчитать, зная основные его закономерности.

Больше чем просто источник энергии

Водород используется в различных промышленных процессах, начиная от производства синтетического топлива и нефтехимии до изготовления полупроводников и электромобилей на водородных топливных элементах. Чтобы уменьшить вредное воздействие на окружающую среду в связи с производством 70 млн тонн водорода в год, некоторые страны обращаются к ядерной энергетике.

«Например, перевод всего лишь 4% текущего производства водорода на электроэнергию, вырабатываемую АЭС, позволил бы уменьшить выбросы углекислого газа на 60 млн тонн в год, — объясняет Хамис. — А если бы весь водород производился с использованием ядерной энергии, то можно было бы говорить о сокращении выбросов углекислого газа на более чем 500 млн тонн в год».

Ядерные энергетические реакторы могут быть соединены с установкой по производству водорода в единую систему когенерации для экономически эффективного производства одновременно электроэнергии и водорода. При производстве водорода когенерационная система оснащается компонентами либо для электролиза, либо для термохимических процессов. Электролиз — это процесс выделения водорода и кислорода из молекул воды с помощью постоянного электрического тока. Электролиз воды проходит при относительно низких температурах от 80°C до 120°C, в то время как электролиз водяного пара проводится при гораздо более высоких температурах и поэтому является более эффективным. Электролиз пара может идеально подходить для интеграции с усовершенствованными высокотемпературными АЭС, поскольку для этого процесса требуется подвод теплоносителя с температурой от 700°C до 950°C.

Термохимические процессы позволяют производить водород с помощью химических реакций с определенными соединениями при высоких температурах для расщепления молекул воды. Усовершенствованные ядерные реакторы, способные работать при очень высоких температурах, также могут использоваться в целях производства тепла для этих процессов.

«Производство водорода с использованием серно-йодного цикла, в частности, имеет большой потенциал в плане расширения масштабов применения для обеспечения устойчивой и долгосрочной эксплуатации, — рассказывает Хамис. — Разработка этого метода с использованием конструкций японского реактора HTTR и китайских конструкций HTR‑PM 600 и HTR‑10 является весьма многообещающей, в рамках других исследовательских инициатив также продолжает наблюдаться отличный прогресс».

В настоящее время несколько стран внедряют производство водорода с использованием АЭС или изучают такую возможность в целях содействия декарбонизации своего энергетического, промышленного и транспортного секторов. Это позволяет также увеличить отдачу от АЭС, что может способствовать повышению ее рентабельности.

МАГАТЭ оказывает поддержку странам, заинтересованным в производстве водорода, посредством различных инициатив, в том числе проектов координированных исследований и технических совещаний. Оно разработало также Программу экономической оценки водорода (HEEP) — инструмент для проведения экономической оценки крупномасштабного производства водорода с помощью ядерной энергии. В начале 2020 года МАГАТЭ запустило также электронный учебный курс, посвященный производству водорода с помощью ядерной когенерации.

«Производство водорода с использованием АЭС имеет большой потенциал в плане содействия усилиям по декарбонизации, но сначала необходимо решить ряд вопросов, таких как определение экономической целесообразности включения производства водорода в более широкую энергетическую стратегию, — говорит Хамис. — Для производства водорода с помощью термохимических процессов расщепления воды требуются инновационные реакторы, работающие при очень высоких температурах, однако в ближайшие годы ввод таких реакторов в эксплуатацию не ожидается. Аналогичным образом, чтобы серно-йодный процесс окончательно оформился и мог использоваться в коммерческих масштабах, нужно еще несколько лет НИОКР». Он добавляет, что с лицензированием ядерно-энергетических систем, включающих не связанные с производством электроэнергии применения, также могут возникать сложности.

Вихревой электролиз. Как это работает?

В современном мире все больше внимания уделяется вопросам рационального использования природных ресурсов и повышению экологической безопасности промышленных предприятий, в том числе предприятий по добыче и обогащению меди, никеля, серебра, олова и некоторых других металлов.

Обменный электролиз vs emewКомпания emewCorporation (Ванкувер, Канада) в 1992 году разработала и запатентовала уникальную и передовую технологию «вихревого» электролиза, при которой рабочий раствор прокачивается между катодом и анодом под определенным давлением в закрытой системе.

При этом все параметры процесса контролируются датчиками системы emewNet, благодаря чему достигается максимальная скорость извлечения металла.

Благодаря повышенному массопереносу увеличивается общее количество извлекаемого металла из раствора, вследствие чего значительно снижается его концентрация в растворе после процесса электролиза.

Применение заводов и технологии emew возможно как в качестве основной производственной системы, так и в качестве встраиваемой технологии в существующее производство.

На примере получения катодной меди, можно выделить следующие преимущества заводов и уникальной технологии emew:

— увеличение общих объемов извлекаемой меди в сравнении со стандартным обменным процессом, а значит получение дополнительной прибыли;

— производство товарной катодной меди высокой степени чистоты (>99,99%) в соответствии с требованиями Лондонской биржи металлов;

— снижение содержания меди в растворе после процесса электролиза – до 1 г/л в сравнении с более чем 20-30 г/л после стандартного обменного процесса;

График, обменный электролиз vs emew— в связи со снижением содержания меди в сернокислом растворе, при его возврате в процесс кучного выщелачивания, повышается эффективность выщелачивания и увеличивается общее количество извлекаемой дополнительной меди из кучи;

— снижение добавляемых объемов серной кислоты, а значит дополнительное снижение затрат;

— закрытые электролизеры, отсутствие испарений кислоты, значительная экономия средств на проектировании, внедрении и обслуживании системы вентиляции. Снижение затрат на средства защиты для персонала;

— повышение экологической безопасности;

— низкие эксплуатационные расходы, снижение трудовых затрат;

— постоянный контроль за содержанием примесей;

— срок окупаемости <12 месяцев против >2 лет окупаемости завода стандартного обменного процесса.

При соблюдении определенных условий применение технологии emew возможно без предварительной подготовки рабочего раствора.

Но при наличии некоторых примесей, для повышения эффективности использования emew существует ряд дополняющих технологий, таких как выщелачивание, жидкостная экстракция, ионный обмен.

За 26 лет существования, компания emew установила на 6 континентах более 65 заводов по извлечению цветных металлов. Дополнительная информация представлена на сайте https://ru.emew.com

Что такое электролизер?

В электролизере используется электрическая энергия, чтобы вызвать химическую реакцию. Два металлических компонента, называемые электродами, обычно погружаются в жидкость, такую как вода. Каждая ячейка обычно имеет один электрод, называемый катодом, который имеет отрицательный электрический заряд, и анод, который имеет положительный заряд. Химическая реакция, которая происходит в электролизере, называется электролизом, что означает, что вещество разрушается. Если вода является раствором, то она будет разделяться на водород и кислород, когда частицы будут течь от положительного анода к отрицательному катоду.

Промышленные, а также коммерческие объекты иногда используют электролизер для получения кислорода и водорода из воды. Ячейка также может быть использована для нанесения одного металла на другой во время гальваники. Аккумуляторы, такие как никель-металлогидридные или свинцово-кислотные, часто ведут себя как электролитические элементы. Запасы энергии в этих типах батарей могут быть созданы путем преобразования электрической энергии в химическую энергию.

Батареи, как правило, представляют собой гальванические элементы, которые используют химическую энергию и преобразуют ее в электричество. Вольтова ячейка также называется гальванической ячейкой и обычно использует один и тот же металл для каждого электрода. Электролитические ячейки, с другой стороны, обычно используют один металл для положительного электрода и другой металл для другого. Они также должны быть в том же растворе, чтобы реакция произошла. Гальванические элементы могут состоять из двух отдельных элементов со связью, называемой солевой мостик, которая перемещает заряженные частицы, называемые ионами, с одной стороны на другую.

Электролизер может питаться от батареи с проводами, соединенными с каждым электродом для формирования электрической цепи. Одна ячейка также может быть подключена к другой, но каждая из них, как правило, нуждается в различном напряжении, чтобы что-то существенное могло произойти. Электролизер с более высоким напряжением обычно разряжается в этой цепи. Создается гальванический элемент, в то время как элемент с более низким напряжением может получить заряд. Это типично для электролизера.

Вода часто разлагается на газы, состоящие из ее молекулярных компонентов, с помощью электролизера. Другим используемым соединением является хлорид натрия, который можно разложить на газообразный хлор, а также ионы натрия; они обычно объединяются с электронами, выпущенными из катода. Металлический натрий осаждается на катоде по мере объединения ионов и электродов. Электролизеры часто используются для очистки металлов и, как правило, являются частью очистки алюминия, свинца, цинка, а также меди.

ДРУГИЕ ЯЗЫКИ

Технологии электролизеров для зеленого водорода — Химическая инженерия

Водород должен стать краеугольным камнем глобального перехода к энергетике, и его производство с помощью электролиза вызвало спрос на высокопроизводительные электролизеры

Технологические и экономические достижения выдвинули водород на передний план стратегий устойчивого развития во многих отраслях, и конечные пользователи надеются извлечь выгоду из обещания значительного сокращения или полной ликвидации выбросов CO 2 .

Во всем мире многие организации разрабатывают инициативы в области устойчивого развития и энергетики, связанные с водородом, включая проекты в США, Канаде, Саудовской Аравии, Дании, Австрии, Новой Зеландии, Австралии, Сингапуре, Германии, Чили, Испании, Китае, Португалии и Японии.

Основы электролизера

Большая часть деятельности, связанной с водородом, сегодня связана с электролизёрами, которые представляют собой модульные технологические установки, в которых применяется электрический ток для расщепления молекул воды на водород и кислород.При питании от возобновляемых источников электроэнергии, таких как ветер или солнечная энергия, электролизеры производят без выбросов или «зеленые» H 2 .

РИСУНОК 1. Производители электролизеров расширяют мощности, чтобы удовлетворить растущий мировой спрос

В последние годы производство электролизеров значительно увеличилось, чтобы удовлетворить глобальный спрос на зеленый H 2 . В июне thyssenkrupp Industrial Solutions AG (Эссен, Германия; www.thyssenkrupp-industrial-solutions.com) в партнерстве с De Nora S.р.А. (Милан, Италия; www.denora.com), расширила свои производственные мощности по производству электролизеров (рис. 1). «Теперь у нас есть возможность строить электролизные установки годовой мощностью 1 гигаватт, и мы будем расширять наши мощности еще больше», — объясняет Кристоф Ноэрес, глава отдела хранения энергии и водорода в thyssenkrupp. Эти электролизеры предлагаются в виде предварительно изготовленных модулей, смонтированных на салазках (рис. 2), которые можно комбинировать для легкого наращивания производственных мощностей. Увеличение мощностей электролизеров, по словам Нореса, поможет реализовать экономически перспективные цепочки создания стоимости не только для крупномасштабного производства зеленого H 2 , но и для последующего производства устойчивых химических веществ, таких как аммиак и метанол.«Зеленый номер H 2 будет играть центральную роль в достижении нейтральности выбросов парниковых газов, а также в создании экономики с замкнутым циклом», — добавляет Ноэрес. На горизонте thyssenkrupp сосредотачивает свои проекты развития на регионах с благоприятными условиями для приложений power-to-x. Ранее в этом году компания объявила, что ее электролизные заводы смогут подключиться к рынку электроэнергии Германии через виртуальную электростанцию E.ON, эффективно выступая в качестве крупномасштабных буферов для стабилизации энергосистемы.Для достижения этой амбициозной цели электролизеры должны были соответствовать нескольким квалификационным критериям изменения нагрузки, подробно изложенным в кодексах сетевых операторов, демонстрируя, что они демонстрируют достаточную скорость отклика и гибкость для участия в рынке балансировки энергии.

РИСУНОК 2. Благодаря своей модульной структуре электролизеры подходят как для больших, так и для малых установок

На рынке представлены два основных типа электролизеров — щелочные и с протонообменной мембраной (ПЭМ).Другие новые технологии электролиза, которые все еще находятся в стадии разработки, включают анионообменную мембрану (AEM), твердооксидный электролизер (SOEC), протонную керамическую электрохимическую ячейку (PCEC) и фотоэлектрохимическое (PEC) разделение воды. В щелочном электролизере вода расщепляется на составляющие в присутствии раствора едкого электролита — часто гидроксида калия (КОН). Реакция расщепления воды в электролизере PEM собирает электролиты из катализатора, нанесенного на полимерную мембрану.

Щелочной электролиз является более устоявшейся технологией, а щелочные электролизеры, как правило, более доступны по цене, но электролизеры PEM обеспечивают дополнительную ценность благодаря более быстрому реагированию на изменения мощности. Кроме того, PEM часто рассматриваются как более безопасный вариант, поскольку мембрана обеспечивает физический барьер между производимыми H 2 и O 2 .

Меньше затрат, выше производительность

Хотя электролизеры не новы, последние разработки и отраслевые тенденции сделали их гораздо более привлекательными по сравнению с традиционным производством H 2 из природного газа с помощью парометанового риформинга (SMR), говорит Дэвид Боу, старший вице-президент по корпоративному бизнесу. разработка и стратегия, Nel Hydrogen (Wallingford, Conn.; www.nelhydrogen.com). «За последние 2-3 года электролизерная промышленность снизила свои капитальные затраты на целых 75%, что в основном обусловлено потребностью рынка в более крупных системах и инновациях в проектировании и производстве систем», — объясняет Боу. Распространение дешевой возобновляемой энергии также является огромной движущей силой, наряду с необходимостью достижения корпоративных и государственных целей в области устойчивого развития. «SMR будет производить от 10 до 12 тонн CO 2 на тонну произведенного H 2 .Теперь можно использовать дешевую возобновляемую электроэнергию для производства экологически чистых продуктов H 2 с нулевыми выбросами CO 2 », — говорит Боу. Основной целью поставщиков электролизеров является достижение «ископаемого паритета» — это означает, что электролизер может производить зеленый H 2 по той же цене, что и при использовании SMR на природном газе («серый» водород).

Достигнув значительного снижения затрат, Nel в настоящее время сосредоточивает свои усилия на разработке на повышении эффективности и производительности электролизера, включая работу по уменьшению количества драгоценных металлов (таких как платина и иридий) в катализаторах PEM и достижения в технологии электродов для щелочных систем. .

Географическое положение является важным фактором при сравнении экономичности ММР с электролизером. В некоторых районах, где природного газа для установок ММР недостаточно, природный газ необходимо транспортировать; или H 2 транспортируется в тюбинге-трейлерах или в жидком виде в автоцистернах, что является очень неэффективным и интенсивным выбросом CO 2 . «Поскольку H 2 представляет собой такую легкую молекулу, полный грузовик с прицепом может перевозить всего около 350 кг. Кроме того, при хранении водорода в виде жидкости возникают значительные потери, поскольку он испаряется при изменении температуры», — объясняет Боу.Это делает производство H 2 на месте гораздо более привлекательным предложением для крупных потребителей водорода, таких как заводы по производству аммиака, заводы по производству метанола и нефтеперерабатывающие заводы.

Несмотря на то, что ММР на сегодняшний день являются доминирующей технологией, многие предприятия химической промышленности обращаются к электролизерам, чтобы помочь увеличить производительность ММР и повысить гибкость предприятия, поскольку электролизеры могут эффективно работать при большом диапазоне регулирования и легко масштабируются. Боу приводит пример крупного производителя химикатов, который покупал H 2 у близлежащего подразделения SMR и обнаружил, что их спрос превысил возможности SMR.«Они рассматривали возможность покупки еще одной установки SMR вместо перехода на электролизеры или перевозки жидкости H 2 в автоцистернах и обнаружили, что последовательные электролизеры обеспечивают большую эффективность при меньших затратах», — говорит Боу.

Компания Nel провела множество пилотных испытаний для различных приложений H 2 , помогая предприятиям перейти от серого к зеленому H 2 . «Многие, если не все, крупные производители аммиака присматриваются к тому или иному уровню электролизных испытаний. У нас есть проект по производству аммиака из ветра в Миннесоте, который работает уже несколько лет, и многие другие находятся в стадии разработки.Мы также продали ряд крупных щелочных электролизеров для производства этилена и сахарных спиртов, оба из которых потребляют большое количество H 2 в процессе», — говорит Боу.

Nel Hydrogen является одним из нескольких получателей финансирования в рамках инициативы h3@Scale, финансируемой Министерством энергетики США (DOE; Вашингтон, округ Колумбия; www.doe.gov) через Управление по энергоэффективности и возобновляемым источникам энергии (EERE) Hydrogen. и Управление технологий топливных элементов (HFTO). В июле было выделено 64 миллиона долларов на 18 проектов, поддерживающих цели h3@Scale по продвижению США.С. Водородное хозяйство. Почти 15 миллионов долларов из последнего раунда финансирования пошли на проекты, ориентированные конкретно на производство электролизеров. «Преимуществом электролизеров является их совместимость с прерывистыми возобновляемыми источниками энергии, такими как ветер и солнечная энергия. Вместо сокращения мощности электролизеры можно использовать для производства H 2 либо для хранения энергии, либо для других конечных применений с добавленной стоимостью, таких как производство химикатов или стали», — объясняет директор HFTO Сунита Сатьяпал.

Основными целями h3@Scale для электролизеров являются повышение эффективности и долговечности при одновременном снижении общих затрат.По мере развития технологий электролизеров Сатьяпал отмечает тенденцию к более целостным и совместным проектам разработки. «Вместо того, чтобы рассматривать конкретные компоненты, такие как катализаторы или мембраны, большая часть текущей работы связана с интеграцией материалов и производственных процессов, а также с тем, как мы можем интегрировать их, чтобы их можно было производить в больших масштабах», — говорит она. «Пример уникальной области, которую мы финансируем, — это методы контроля качества. В идеале, если мы собираемся нарастить электролизеры до гигаваттного масштаба, компоненты не будут производиться в пакетном режиме, поэтому мы рассматриваем непрерывные процессы с более высокой пропускной способностью, такие как рулон-в-рулон, а также высокоскоростные осмотр компонентов большой площади для выявления дефектов, которые могут повлиять на долговечность.«Некоторые из других основных областей развития включают: методы мембранного покрытия и упрощение изготовления мембраны; оптимизация пористого транспортного слоя; и снижение содержания драгоценных металлов. Кроме того, h3@Scale работает над двумя первыми в своем роде ядерными проектами H 2 в США.

h3@Scale фокусируется на различных потребностях в производстве, хранении, распределении и использовании водорода, включая электролизеры PEM, которые набирают обороты на рынке, но все еще имеют потенциал для значительного снижения затрат.По словам Сатьяпала, качество питательной воды является еще одной новой областью исследований в рамках проекта. «У нас есть несколько проектов на ранней стадии, в которых исследуется возможность использования грязной или соленой воды вместо того, чтобы использовать воду высокой чистоты для электролиза», — добавляет она. «У нас также есть первый в своем роде проект в США, где мы производим H 2 с помощью электролизера и используем биологическую систему для производства возобновляемого метана с помощью H 2 и CO 2 », — говорит Сатьяпал. . Другие области применения проекта h3@Scale включают энергетику центров обработки данных, морской транспорт, производство стали, производство аммиака и большегрузные автомобили, которые могут помочь увеличить масштаб и снизить затраты на производство водорода и инфраструктуру.

Синергия с природным газом является еще одной областью, представляющей значительный интерес, в частности, при смешивании H 2 и природного газа с возможностью подачи водорода в газопроводы. Тем не менее, при смешивании H 2 совместимость материалов может быть серьезной проблемой в зависимости от используемых материалов, и большая часть исследовательской деятельности связана с влиянием водорода на охрупчивание и его воздействием как на металлы, так и на полимеры, как было рассмотрено консорциумом DOE H-Mat.

Значительная веха в смешивании H 2 произошла в июле, когда компания Baker Hughes (Хьюстон; www.Bakerhughes.com) и Snam (Сан-Донато-Миланезе, Италия; www.snam.it) завершили испытания первой в мире «гибридной» водородной турбины, предназначенной для газовой сети, с конечной целью впрыска H 2 , смешанного с природным газом. в текущую передающую инфраструктуру Snam.

Продвижение электролиза PEM

Hoeller Electrolyzer GmbH (Висмар, Германия; www.hoeller-electrolyzer.com) разработала оптимизированную технологию поверхности ячейки для компактных электролизеров PEM (рис. 3), которая снижает количество требуемых драгоценных металлов и повышает рабочее давление.Компания Hoeller разрабатывает блоки ячеек PEM с учетом требований к установке, таких как интеграция блока непосредственно в головку ветряной турбины. «Ключевым преимуществом электролиза PEM является то, что производство H 2 почти мгновенно меняется в зависимости от подаваемой энергии, поэтому идеально подходят процессы с изменяющейся потребностью в H 2 », — говорит Матиас Крамер, финансовый директор Hoeller. По словам Холлера, его стеки могут обрабатывать изменения нагрузки от 0 до 100% от номинальной нагрузки в течение нескольких секунд.В то время как PEM универсален в условиях меняющегося спроса, Kramer также подчеркивает его способность работать непрерывно. Кроме того, стек способен выдерживать давление до 50 бар и выше, что делает более удобным непосредственное хранение. Запатентованная Hoeller технология PEM была продемонстрирована в рамках проверки концепции в Институте систем солнечной энергии Фраунгофера (ISE; Фрайбург-им-Брайсгау, Германия; www.ise.fraunhofer.de), и Крамер говорит, что компания рассчитывает установить прототип единиц к концу 2020 года.Также ведутся обсуждения пилотного проекта для новых стеков PEM на ветряной электростанции в земле Шлезвиг-Гольштейн, Германия.

РИСУНОК 3. Эти компактные электролизеры предназначены для установки в труднодоступных местах, таких как головка ветряной турбины, для обтекаемой формы

накопитель энергии

АЭМ электролиз