Как работает генератор ультразвука. Из каких основных компонентов состоит ультразвуковой генератор. Для чего используются ультразвуковые генераторы в промышленности. Какие бывают типы ультразвуковых генераторов.

Принцип работы ультразвукового генератора

Ультразвуковой генератор — это устройство, преобразующее электрическую энергию в механические колебания ультразвуковой частоты. Его основная задача — генерация электрических колебаний высокой частоты (от 20 кГц) и преобразование их в механические колебания с помощью пьезоэлектрического или магнитострикционного преобразователя.

Принцип работы ультразвукового генератора включает следующие этапы:

- Преобразование переменного тока сети в постоянный ток

- Генерация высокочастотных электрических колебаний

- Усиление колебаний до необходимой мощности

- Преобразование электрических колебаний в механические с помощью преобразователя

Ключевой элемент генератора — электронный генератор высокой частоты, который создает колебания в диапазоне ультразвука. Затем эти колебания усиливаются и подаются на преобразователь.

Основные компоненты ультразвукового генератора

В состав типичного ультразвукового генератора входят следующие основные компоненты:

- Источник питания — преобразует переменный ток сети в постоянный

- Задающий генератор — создает высокочастотные колебания

- Усилитель мощности — усиливает колебания до требуемой мощности

- Согласующее устройство — согласует выходной каскад с нагрузкой

- Система управления и защиты

- Преобразователь — преобразует электрические колебания в механические

Ключевую роль играет задающий генератор, определяющий частоту колебаний. Современные генераторы используют цифровые схемы на основе микроконтроллеров для точного задания и стабилизации частоты.

Применение ультразвуковых генераторов в промышленности

Ультразвуковые генераторы нашли широкое применение в различных отраслях промышленности благодаря способности ультразвука интенсифицировать многие технологические процессы. Основные области применения включают:

- Очистка и обезжиривание деталей и изделий

- Сварка пластмасс и металлов

- Размерная обработка твердых и хрупких материалов

- Интенсификация химических и физических процессов

- Диспергирование и гомогенизация жидкостей

- Дегазация жидкостей и расплавов

В медицине ультразвуковые генераторы применяются для диагностики (УЗИ) и терапевтического воздействия. В быту используются в ультразвуковых стиральных машинах, увлажнителях воздуха и других устройствах.

Типы ультразвуковых генераторов

Существует несколько основных типов ультразвуковых генераторов, различающихся по принципу работы и характеристикам:

- Ламповые генераторы — используют электронные лампы, обеспечивают высокую мощность, но имеют низкий КПД

- Транзисторные генераторы — на основе полупроводниковых приборов, более компактные и эффективные

- Генераторы с фазовой автоподстройкой частоты — обеспечивают высокую стабильность частоты

- Широкополосные генераторы — позволяют плавно регулировать частоту в широком диапазоне

- Генераторы с цифровым управлением — на основе микроконтроллеров, обладают высокой функциональностью

Выбор типа генератора зависит от конкретного применения, требуемой мощности, стабильности частоты и других параметров.

Характеристики ультразвуковых генераторов

Основными характеристиками ультразвуковых генераторов, определяющими их возможности, являются:

- Выходная мощность — от десятков ватт до нескольких киловатт

- Рабочая частота — обычно в диапазоне 20-100 кГц

- Стабильность частоты — определяет точность поддержания резонанса

- КПД — отношение выходной акустической мощности к потребляемой

- Возможность регулировки мощности и частоты

- Наличие систем защиты и автоматики

Важным параметром является также согласование выходного сопротивления генератора с импедансом нагрузки для максимальной передачи энергии.

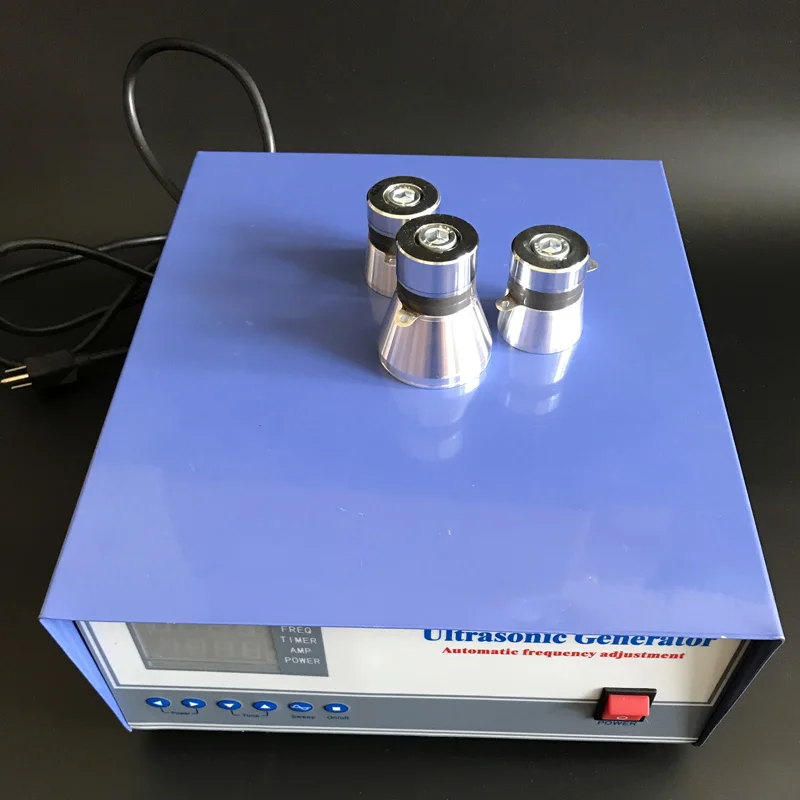

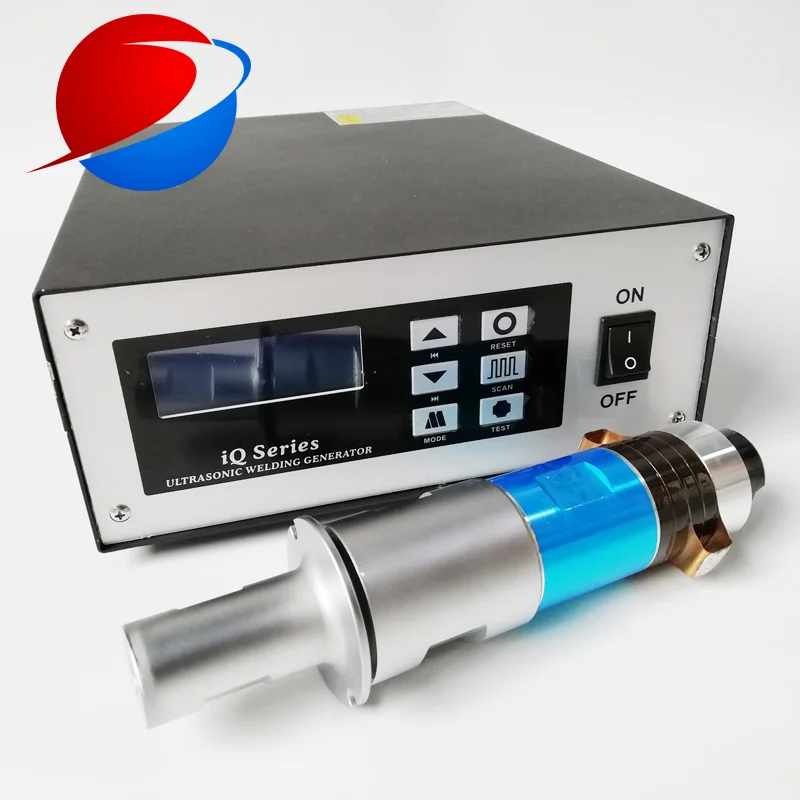

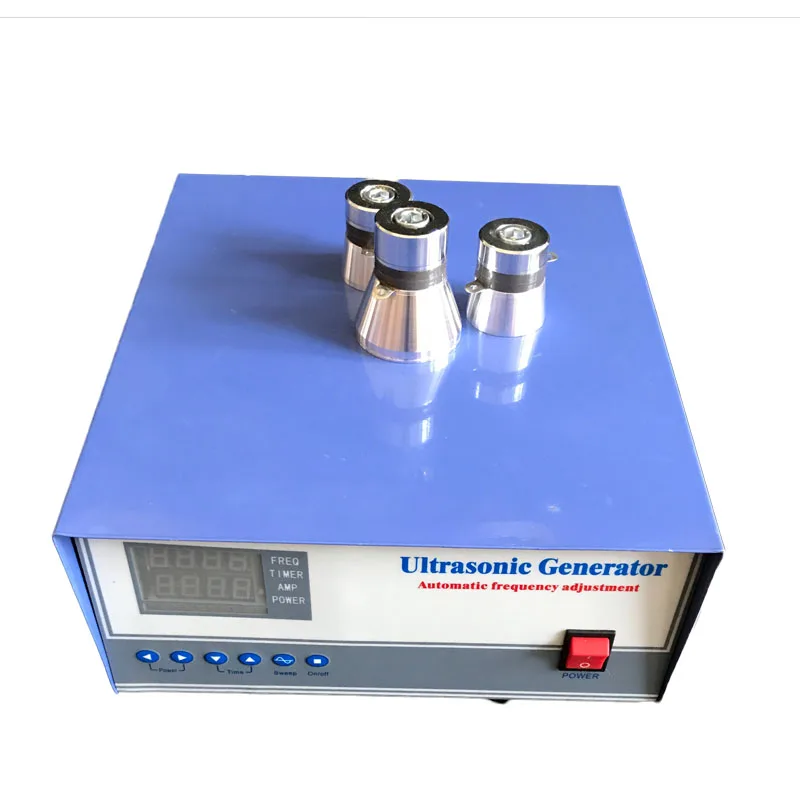

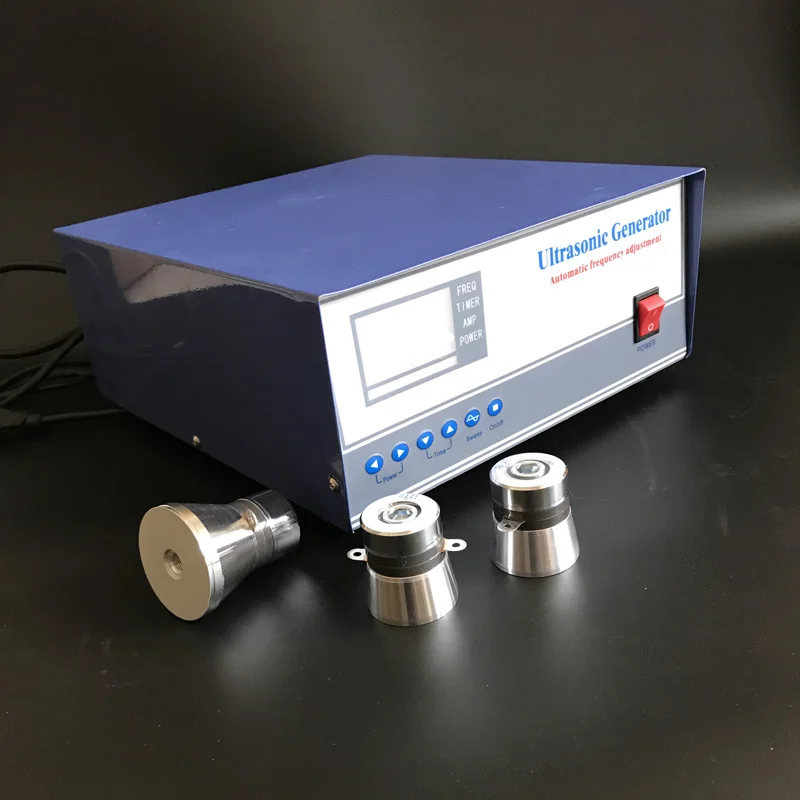

Конструкция ультразвукового генератора

Конструктивно ультразвуковой генератор обычно выполняется в виде отдельного блока, содержащего все необходимые электронные компоненты. Основные элементы конструкции включают:

- Корпус с системой охлаждения

- Блок питания

- Плату задающего генератора

- Усилитель мощности с радиатором

- Согласующий трансформатор

- Панель управления и индикации

- Разъемы для подключения преобразователя и внешних устройств

Современные генераторы часто имеют модульную конструкцию, позволяющую легко заменять или модернизировать отдельные узлы.

Принципы управления ультразвуковым генератором

Эффективное управление работой ультразвукового генератора предполагает решение следующих основных задач:

- Поддержание резонансной частоты колебательной системы

- Регулирование выходной мощности

- Согласование выходного каскада с нагрузкой

- Защита от аварийных режимов работы

Современные генераторы используют цифровые системы управления на основе микроконтроллеров, реализующие сложные алгоритмы автоподстройки частоты, стабилизации амплитуды колебаний и оптимизации режимов работы.

Перспективы развития ультразвуковых генераторов

Основные направления совершенствования ультразвуковых генераторов включают:

- Повышение КПД и выходной мощности

- Расширение рабочего диапазона частот

- Улучшение стабильности частоты и амплитуды колебаний

- Развитие систем цифрового управления и диагностики

- Миниатюризация и снижение стоимости

Перспективным является создание многочастотных генераторов, способных работать одновременно на нескольких частотах, что расширяет возможности ультразвуковой обработки.

Особенности ультразвуковых генераторов | Эко-Тех Микроэлектроника

Чтобы преобразовать 50-герцевую частоту электросети в ультразвуковую (с частотой выше 20 кГц), необходимую для питания некоторых специализированных установок, используют спецальные ультразвуковые генераторы. Схема работы таких устройств предусматривает одновременное производство тока подмагничивания — он нужен для получения максимально возможной амплитуды колебаний частоты.

Использование генераторов

Источники ультразвука широко используются в промышленности и даже в быту. На основе звуковых волн такой высокой частоты работают отпугиватели собак, насекомых, грызунов. В промышленности такая энергия используется в:

- типографском деле — для повышения качества промывки и сокращения времени травления печатных плат;

- промышленных прачечных — для уменьшения периода замачивания белья в емкостях;

- химическом производстве — для ускорения протекания процессов;

- металлообработке — в сфере ультразвуковой очистки металлов, сварки;

- в электронике — при пайке и лужении схем.

Еще одна распространенная область использования звуковых волн высокой частоты — неразрушающий контроль качества продукции (УЗ-дефектоскопия). Также генераторы нужны в:

- металлургии — для уменьшения пористости готового металла, удаления из расплавов ненужных примесей;

- горном деле — для поиска полезных ископаемых, корректировки подземных схем и планов;

- сельском хозяйстве — для обработки семян в целях повышения их всхожести;

- пищевой промышленности — для дезинфекции, пастеризации, стерилизации продуктов;

- медицине — для диагностики заболеваний (УЗИ).

Все применяемые генераторы УЗ-энергии делятся на:

- Универсальные генераторы, рассчитанные на работу с широким спектром технологических установок. На таком оборудовании можно вносить корректировки в схему их работы и задавать параметры частоты на выходе в достаточно обширном диапазоне. У некоторых моделей можно менять емкость используемых конденсаторов.

- Специализированные генераторы, работающие по схеме, заданной производителем, применяемые там, где необходимость задавать рабочие значения частоты в большом диапазоне отсутствует. Емкость используемых конденсаторов также не может быть изменена.

Работают генераторы на базе ламп или резисторов-полупроводников, могут иметь в основе функционирования схему с независимым или самостоятельным возбуждением. Вторые модели более простые по конструкции, но по стабильности выдаваемых частот могут уступать первым вариантам.

В конструктивном плане аппарат состоит из нескольких узлов, которые называются блоками или каскадами:

- задающего, работающего с током стандартной частоты и преобразующего его в ультразвуковые импульсы, пока еще маломощные;

- промежуточного, несколько усиливающего мощность полученной энергии;

- выходного, который окончательно усиливает импульсы нужной частоты до мощности, требуемой на выходе прибора.

Любой генератор имеет ряд электротехнических характеристик, отражающихся на КПД. Рабочая частота соответствует общепринятым промышленным стандартам, например, 44±4,4 или 18±1,35 кГц. Мощность на выходе имеет диапазон от 0,25 до 10 кВт (с возможностью регулировать этот параметр плавно или ступенчато). Стабильность частоты выражается в отклонении этого параметра от первоначально заявленного диапазона.

Рабочая частота соответствует общепринятым промышленным стандартам, например, 44±4,4 или 18±1,35 кГц. Мощность на выходе имеет диапазон от 0,25 до 10 кВт (с возможностью регулировать этот параметр плавно или ступенчато). Стабильность частоты выражается в отклонении этого параметра от первоначально заявленного диапазона.

Коэффициент полезного действия УЗ генератора

КПД генераторов определяется как отношение его мощности, получаемой на выходе, к общей, которая потребляется из электрической сети. Этот показатель зависит от множества факторов — режима работы и основной схемы генератора, выдаваемых частот, производителя устройства, качества его сборки и изготовления отдельных компонентов и узлов.

Ламповые генераторы мощностью не выше 0,4 кВт должны иметь КПД не меньше, чем 0,3, их резисторные аналоги — не меньше, чем 0,5. КПД генераторов с мощностью в диапазоне 2,5-10 кВт должен быть не менее 0,5 для генераторов ламповых и не менее 0,65 для резисторных.

Применение в микросварке

Генераторы ультразвука активно применяется в микросварке, когда нужно, например:

- соединить тончайшие лепестки металлической фольги;

- присоединить к детали микроскопическую проволоку;

- сварить миниатюрную емкость из пластмассы.

Традиционная сварка для этого использоваться не может: малейший нагрев приведет материалы в негодность. Менее мощные токовые импульсы в диапазоне ультравысоких частот, создаваемые УЗ генераторами, используются также для неразъемного соединения полимеров.

Метод сварки на УЗ-частотах был разработан сравнительно недавно. Это «холодная» операция, не изменяющая структуру и свойства свариваемых изделий. Это важно для разных сфер промышленности, в частности, для работы с некоторыми металлами, используемыми в силовой электронике для резисторных и других схем.

Ультразвуковые генераторы

Ультразвуковые генераторыТелефон и факс:+7 (3854) 43-25-70

Одной из ответственных частей УЗ аппарата является электронный генератор – устройство, предназначенное для преобразования энергии электрической промышленной сети в энергию электрических колебаний ультразвуковой частоты.Решение проблемы автоматической подстройки параметров генератора при всех возможных изменениях параметров обрабатываемых сред и разработка электрического генератора для специализированного ультразвукового станка является сложной проблемой.

Наиболее интересной и перспективной является схема генератора с независимым возбуждением и автоматической подстройкой частоты.

К достоинству таких схем относятся все достоинства схем генераторов с независимым возбуждением, плюс к этому добавляется возможность автоматической подстройки частоты в соответствии с изменением механической частоты колебательной системы.

Однако у всех разработанных к настоящему времени генераторов с автоподстройкой частоты есть следующие общие недостатки:

1. Ограничение по максимальной развиваемой мощности, обусловленное длительным временем рассасывания зарядов в базах современных высоковольтных транзисторов при протекании больших токов.

2. Диапазон перестройки рабочей частоты генератора меньше возможного диапазона изменения собственной рабочей частоты колебательной системы.

3. Ограниченный диапазон изменения или полное отсутствие регулировок выходной мощности генераторов.

4. Полное отсутствие или недостаточное быстродействие систем автоматического поддержания амплитуды механических колебаний колебательной системы.

5. Отсутствие систем защиты от нерегламентных режимов работы;

6. Отсутствие ультразвуковых колебательных систем, способных обеспечить максимально эффективное согласование выходного электрического сопротивления электрического генератора и механического сопротивления обрабатываемых сред в широком диапазоне.

7. Снижение производительности (эффективности ультразвукового воздействия) при изменении влияния обрабатываемых сред даже при наличии системы автоматической подстройки рабочей частоты.

На основании результатов создания электронных генераторов для ультразвуковых аппаратов и исследований, проведенных выше, был разработан электрический генератор, позволяющий исключить перечисленные недостатки.

Это стало возможным за счет обеспечения автоматической подстройки режимов работы электронной схемы генератора при всех возможных изменениях условий ультразвукового технологического воздействия, при использовании различных колебательных систем с большим числом разнообразных инструментов [13,14].

Рассмотрим структурную схему, представленную на рисунке 2.15.

Рисунок 2.15 — Блок-схема ультразвукового технологического аппарата

Электронный генератор включает в себя:

1 — фазовый компаратор;

2 – генератор, управляемый напряжением;

3– выходные каскады УЗ генератора;

4 – электрический LC контур;

5 – ультразвуковую колебательную систему;

6 – устройство, фиксирующее амплитуду напряжения на колебательной системе;

7- датчики для снятия сигналов обратной связи;

8 – регулятор;

9 – тиристорный регулятор;

10 – устройство для формирования уставки, задающей стабилизируемую мощность;

11 – блок питания низковольтной части;

12 – устройство защиты и автоматики.

При включении УЗ станка низковольтная часть его питается с помощью источника питания 11, блок автоматики 12 запускает генератор 2 на максимально возможной частоте из диапазона перестройки генератора, и тот начинает поиск резонансной частоты колебательной системы. Это происходит следующим образом: сигнал с выхода генератора 2 подается на выходные ключевые каскады 3, этот же сигнал (опорный) поступает на один из входов фазового компаратора 1, на ключевые каскады нагружен колебательный контур 4, резонанс которого близок к резонансной частоте механической колебательной системы.

Работая как фильтр, контур 4 выдает первую гармонику прямоугольного сигнала, который на него подается, то есть на колебательную систему подается синусоидальное напряжение.

Работая как фильтр, контур 4 выдает первую гармонику прямоугольного сигнала, который на него подается, то есть на колебательную систему подается синусоидальное напряжение.В электрическую цепь питания колебательной системы включены датчики 7 для снятия сигналов обратной связи. Один из датчиков включен таким образом, что сигнал (ток), снимаемый с него, имеет ту же частоту и фазу, что и ток в механической ветви ультразвуковой колебательной системы. Сигнал с этого датчика подается на второй вход фазового компаратора 1.

При неравенстве фаз и частот на входах фазового компаратора на его выходе формируется соответствующее напряжение, подаваемое на ГУН 2, который перестраивается в соответствии с подаваемым напряжением.

Когда равенство фаз и частот будет достигнуто, данный генератор будет работать в условии резонанса, и любое изменение фазы и частоты будет скомпенсировано.

Выходные каскады 3 питаются постоянным напряжением, которое поступает с тиристорного регулятора 9. Напряжение, которым питаются выходные каскады, определяется видом работы и устанавливается устройством 10.

В результате работы на различные среды и при смене нагрузок происходит изменение напряжения на колебательной системе. Для стабилизации этого напряжения, а, следовательно, для стабилизации амплитуды механических колебаний системы, напряжение на колебательной системе отслеживается датчиком 7, затем в блоке 6 фиксируется его амплитуда, и этот сигнал, пропорциональный амплитуде питающего напряжения колебательной системы, подается на пропорциональный регулятор 8. Это регулятор, сравнивая уровень, задаваемый устройством 10, с приходящим от блока 6 сигналом, вырабатывает управляющий сигнал для тиристорного регулятора. В результате происходит автоматическая стабилизация амплитуды механических колебаний системы.

Устройство защиты и автоматики 12 служит для ручного пуска генератора, выключения его при аварийных ситуациях, повторного перезапуска генератора, при срыве частоты и при срабатывании токовой защиты.

Полная автоматизация подстройки параметров УЗ генератора, автоматическая защита электронной части от перегрузок позволяет свести к минимуму действия оператора, связанные с перестройкой генератора и аварийными ситуациями.

При проведении определенной работы от оператора требуется лишь включить в сеть аппарат, выставить требуемую для данного процесса мощность и кнопкой пуска запустить на работу данный генератор. Далее обеспечение ультразвукового воздействия происходит в автоматическом режиме.

При проведении определенной работы от оператора требуется лишь включить в сеть аппарат, выставить требуемую для данного процесса мощность и кнопкой пуска запустить на работу данный генератор. Далее обеспечение ультразвукового воздействия происходит в автоматическом режиме.На рисунке 2.16 представлена структурная схема системы управления ультразвуковым технологическим аппаратом. Информацию о степени согласования колебательной системы и технологической среды несет величина разности фаз выходного напряжения и тока генератора. Изменение напряжений, токов и их фазовых соотношений осуществляется средствами, рассмотренными ранее.

Согласно предлагаемому способу управления регулировка амплитуды выходного напряжения электронного генератора осуществляется за счет изменения постоянного напряжения питания выходного каскада инвертора (блок ВК на схеме) [15,16]. Постоянное напряжение питания выходного каскада инвертора поступает от регулируемого источника питания (блок ИП). Величина напряжения устанавливается управляющим сигналом VS.

Контроль напряжения осуществляется с помощью сигнала VR. Частота выходного напряжения электронного генератора определяется частотой тактовых импульсов задающего генератора (блок ЗГ). Частота тактовых импульсов задающего генератора устанавливается сигналом FS. Контроль тактовой частоты осуществляется сигналом FR. Значение индуктивности дросселя ДР1 устанавливается сигналом L1. Значение индуктивности дросселя ДР2 устанавливается сигналом L2. Коэффициент передачи нормирующего усилителя (блок НУ) устанавливается сигналом KS

Контроль напряжения осуществляется с помощью сигнала VR. Частота выходного напряжения электронного генератора определяется частотой тактовых импульсов задающего генератора (блок ЗГ). Частота тактовых импульсов задающего генератора устанавливается сигналом FS. Контроль тактовой частоты осуществляется сигналом FR. Значение индуктивности дросселя ДР1 устанавливается сигналом L1. Значение индуктивности дросселя ДР2 устанавливается сигналом L2. Коэффициент передачи нормирующего усилителя (блок НУ) устанавливается сигналом KS.

ИП – регулируемый источник питания постоянного тока;

ВК – выходной каскад инвертора; Г – задающий генератор;

ДР1 и ДР2 – регулируемые дроссели; ИУ1-ИУ2 – исполнительные

устройства, регулирующие индуктивность дросселей;

УЗКС – ультразвуковая колебательная система;

НУ – нормирующий усилитель; ДУ – дифференциальный усилитель;

Д1-Д2 – делители напряжений; Ш1-Ш3 – токоизмерительные шунты

Рисунок 2.16 – Структурная схема устройства управления работой

технологического аппарата для оптимизации ультразвукового воздействия Для контроля значений напряжений и токов в различных участках электроакустической системы используются два делителя напряжения Д1 и Д2 и три токоизмерительных шунта Ш1-Ш3.

Выделение сигнала, пропорционального эквивалентному току через «механическую ветвь» УЗКС, осуществляется дифференциальным усилителем (блок ДУ) и нормирующим усилителем (блок НУ). Обработка измерительных сигналов и выработка управляющих воздействий осуществляется блоком управления в соответствии с предлагаемым способом управления. Блок управления целесообразно выполнять с использованием микроконтроллеров, т.к. алгоритм управления сопряжен с выполнением вычислительных операций и гибким изменением логики. Подходы к регулированию параметров УЗТА в режиме осуществления ультразвукового воздействия и в режиме запуска существенно отличаются.

Выделение сигнала, пропорционального эквивалентному току через «механическую ветвь» УЗКС, осуществляется дифференциальным усилителем (блок ДУ) и нормирующим усилителем (блок НУ). Обработка измерительных сигналов и выработка управляющих воздействий осуществляется блоком управления в соответствии с предлагаемым способом управления. Блок управления целесообразно выполнять с использованием микроконтроллеров, т.к. алгоритм управления сопряжен с выполнением вычислительных операций и гибким изменением логики. Подходы к регулированию параметров УЗТА в режиме осуществления ультразвукового воздействия и в режиме запуска существенно отличаются.В режиме осуществления УЗ воздействия требуется лишь компенсировать влияние изменения параметров технологических сред на режим преобразования и передачи энергии. Знание абсолютных значений параметров компонентов генератора, колебательной системы и технологической среды здесь не требуется, достаточно следящего режима регулирования [17].

В режиме запуска УЗТА начальные параметры компонентов электроакустического тракта ультразвукового аппарата и технологических сред неизвестны.

Поэтому перед запуском УЗТА в работу они должны быть определены.

Поэтому перед запуском УЗТА в работу они должны быть определены.Фактически для полной автоматизации управления работой УЗТА требуются два различных способа [17]. Первый способ должен обеспечивать установку начальных значений параметров компонентов генератора, обеспечивающих его запуск в работу. Второй способ управления должен обеспечивать оптимальный режим ввода энергии ультразвуковых колебаний в технологическую среду в условиях изменения ее параметров.

В режиме запуска УЗТА в работу необходимо обеспечить скоординированное регулирование его основных параметров. Поскольку УЗТА второго типа практически не чувствительны к величине, приведенной к электрическому входу УЗКС активной составляющей общего акустического сопротивления системы УЗКС – технологическая среда, для установления начальных условий согласования необходимо определить значение собственной электрической емкости пьезопреобразователя и резонансной частоты УЗКС. Другие параметры системы известны. Для измерения электрической емкости использована схема выделения сигнала, пропорционального эквивалентному току «механической ветви» УЗКС, которая фактически представляет собой измерительный мост.

Определение начального значения резонансной частоты УЗКС обычно выполняется сканированием диапазона рабочих частот электронного генератора. При этом производится плавное увеличение частоты выходного напряжения электронного генератора до тех пор, пока она не станет равной резонансной частоте УЗКС (или пока не достигнет верхней границы диапазона).

Определение начального значения резонансной частоты УЗКС обычно выполняется сканированием диапазона рабочих частот электронного генератора. При этом производится плавное увеличение частоты выходного напряжения электронного генератора до тех пор, пока она не станет равной резонансной частоте УЗКС (или пока не достигнет верхней границы диапазона).В процессе изменения частоты выходного напряжения электронного генератора производится изменение индуктивностей дросселей ДР1 и ДР2 таким образом, чтобы обеспечить равенство резонансных частот колебательного контура последовательного питания (ДР1С1), колебательного контура параллельного питания (ДР2С2+Сэ) и частоты выходного напряжения генератора.

Если в процессе сканирования удается обнаружить резонансную частоту УЗКС, то осуществляется переход блока управления в основной режим работы. В основном режиме работы осуществляется следящее управление параметрами УЗТА таким образом, чтобы обеспечить наилучшие условия ввода энергии ультразвуковых колебаний в технологическую среду.

Фактически в основном режиме работы организуется четыре независимых контура регулирования.

Фактически в основном режиме работы организуется четыре независимых контура регулирования.Первый контур регулирования осуществляет автоматическую подстройку частоты выходного напряжения генератора. Для этого осуществляется непрерывный контроль разности фаз переменного напряжения питания УЗКС и переменного тока «механической ветви» на основании информации о фазах сигналов U2 и Iм и минимизация этой разности фаз за счет изменения выходной частоты генератора (используя управляющий сигнал FS).

Второй контур регулирования осуществляет поддержание заданного значения выходной мощности. Для этого применяется произведение амплитудных значений сигналов U2 и Iм, которое в процессе регулирования обеспечивается равным заданной уставке за счет изменения напряжения питания выходных каскадов электронного генератора (используя сигнал VS).

Третий контур регулирования обеспечивает работу электронного генератора с максимальным коэффициентом мощности нагрузки. Для этого производится контроль разности фаз сигналов U1 и I1 и ее минимизация за счет изменения индуктивности дросселя ДР1 (используя сигнал L1).

Четвертый контур регулирования обеспечивает компенсацию емкостной составляющей входного сопротивления УЗКС. Для этого производится контроль разности фаз сигналов U2 и I1 и ее минимизация за счет изменения индуктивности дросселя ДР2 (используя сигнал L2).

Структурная схема ультразвукового аппарата (электронного генератора и колебательной системы) показана на рисунке 2.17.

Рисунок 2.17 — Структурная схема ультразвукового технологического аппарата

На структурной схеме линиями нормальной толщины представлены цепи прохождения аналоговых сигналов, а утолщенными линиями – цепи прохождения цифровых сигналов.

Источник питания (ИП) преобразует переменное напряжение электрической сети в регулируемое постоянное напряжение 0–300 В, преобразуемое транзисторным ключевым преобразователем (ПР) с выходным повышающим трансформатором в переменное напряжение прямоугольной формы. Возбуждение преобразователя обеспечивается от маломощного генератора, управляемого напряжением (ГУН). Сопротивление токовых шунтов (Ш1-Ш3) 0,1 Ом.

Для увеличения амплитуды снимаемого с них напряжения (0–0,25 В) применяются три одинаковых усилителя У1-У3 (коэффициент усиления 20). Напряжение, снимаемое с резистивных делителей, не нуждается в усилении (его амплитуда изменяется в пределах 0–5 В). Сигналы с делителей напряжений поступают на входы амплитудных детекторов (АД1-АД4) и формирователей прямоугольных импульсов (Ф1-Ф4). Напряжение сигнала с выхода усилителя У2 делится цифроаналоговым преобразователем (коэффициент деления задается основным микроконтроллером) и вместе с сигналом с выхода усилителя У3 поступает на вход дифференциального усилителя ДУ, с выхода которого снимается напряжение, пропорциональное амплитуде и совпадающее по фазе с током «механической ветви» УЗКС.

Для увеличения амплитуды снимаемого с них напряжения (0–0,25 В) применяются три одинаковых усилителя У1-У3 (коэффициент усиления 20). Напряжение, снимаемое с резистивных делителей, не нуждается в усилении (его амплитуда изменяется в пределах 0–5 В). Сигналы с делителей напряжений поступают на входы амплитудных детекторов (АД1-АД4) и формирователей прямоугольных импульсов (Ф1-Ф4). Напряжение сигнала с выхода усилителя У2 делится цифроаналоговым преобразователем (коэффициент деления задается основным микроконтроллером) и вместе с сигналом с выхода усилителя У3 поступает на вход дифференциального усилителя ДУ, с выхода которого снимается напряжение, пропорциональное амплитуде и совпадающее по фазе с током «механической ветви» УЗКС.Микроконтроллер (МК1) дросселя последовательного колебательного контура на основании сигналов с выходов формирователей Ф1 и Ф2 вычисляет значение фазового угла между током и напряжением на выходе инвертора и его минимизацию. Микроконтроллер (МК2) дросселя параллельного колебательного контура на основании сигналов с выходов формирователей Ф3 и Ф1 вычисляет значение фазового угла между током и напряжением на параллельном колебательном контуре и общим током через контур и осуществляет минимизацию этого фазового угла (обеспечивая компенсацию емкостной составляющей комплексного электрического сопротивления УЗКС).

Устройство, реализованное по рассмотренной структурной схеме [17], позволяет осуществлять автоматическое согласование выходных каскадов электронного генератора и ультразвуковой колебательной системы при всевозможных изменениях в акустической нагрузке (технологической среды) и в самой ультразвуковой колебательной системе (изменение электрической емкости пьезоэлектрических элементов в процессе нагрева колебательной системы).

О компании

Новости

Технологии

Каталог

Наука

Контакты

Ультразвуковой генератор 200 Вт — регулируемый ASIC 20-68 кГц — SMUG200W2068ND — STEMINC

SMUG200W2068ND — 1 шт./компл.

Номер детали производителя: СМУГ200W2068ND

Доступность: 3 в наличии

420,00 долларов США

Перевозки: $890,95

Доставка каждой дополнительной единицы: $57,95

/1 шт. набор

набор

Состояние:

Новый

Номер детали: SMUG200W2068ND

Ультразвуковой генератор для преобразователей Ланжевена с болтовым креплением с частотой от 20 до 68 кГц +/-3 кГц. Частота просто регулируется.

В этом ультразвуковом генераторе используется новая специализированная интегральная схема (ASIC), в результате чего получается очень лаконичная линия с высокой надежностью. Генератор

поставляется с частотой 40 кГц. При использовании другой частоты ее необходимо отрегулировать перед использованием генератора.

Выходная мощность: 200 Вт

Входное напряжение: 110 В переменного тока

Диапазон частот: от 20 кГц до 68 кГц ±3 кГц (поставляется установленным на 40 кГц)

Cs => измеритель LCR на частоте 1 кГц 1 В (среднеквадратичное значение)

НАСТРОЙКА ЧАСТОТЫ:

Подключите прилагаемый трансформатор переменного тока 15 В к разъему, показанному на рисунке ниже. Генератор не может быть включен без подсоединенного к нему трансформатора переменного тока 15В.

Генератор не может быть включен без подсоединенного к нему трансформатора переменного тока 15В.

Подключите генератор к сети 110 В переменного тока с помощью разъемов L и N. Включите его без подключенных к нему датчиков.

Используйте частотомер и подключите его щупы, соблюдая полярность (+/-), к контактам 12 В постоянного тока, показанным в правом нижнем углу рисунка. Используя его мини-винты, настраивайте два синих стручка, пока не установите желаемую частоту. Теперь генератор должен быть выключен, чтобы к нему можно было подключить преобразователь.

Для каждой другой частоты преобразователя этот процесс следует повторить, чтобы частота генератора соответствовала частоте преобразователя.

РЕГУЛИРОВКА МОЩНОСТИ:

Пожалуйста, ознакомьтесь со спецификациями продукта по этой ссылке: SMACCLED01 , чтобы узнать, как регулируется мощность.

ПОДСОЕДИНЕНИЕ ДАТЧИКОВ:

Положительный электрод датчика расположен между двумя пьезокерамическими кольцами. Все преобразователи должны быть подключены параллельно, соблюдая правильную полярность. Положительный и отрицательный провода, идущие от преобразователя, будут подключаться к положительным и отрицательным выходным разъемам генератора, показанного в левом верхнем углу на приведенном выше рисунке.

Все преобразователи должны быть подключены параллельно, соблюдая правильную полярность. Положительный и отрицательный провода, идущие от преобразователя, будут подключаться к положительным и отрицательным выходным разъемам генератора, показанного в левом верхнем углу на приведенном выше рисунке.

ПРИНАДЛЕЖНОСТИ:

1 — Эта генераторная установка включает ПАНЕЛЬ СВЕТОДИОДНОГО ДИСПЛЕЯ , которая позволяет регулировать мощность вручную. Он также добавит функцию таймера для установки времени работы, после которого генератор выключится.

На панели светодиодного дисплея есть две кнопки для регулировки мощности и две другие для регулировки времени работы. Так же есть кнопка ВКЛ/ВЫКЛ. Каждая из 10 светодиодных полосок представляет 10% от общей мощности генератора.

2 — Если вам нужна конструкция сборки, мы также можем поставить (не входит в стоимость генератора) охлаждающий вентилятор, который вы можете увидеть по этой ссылке ==> SMCF120A26K

=> ГЕНЕРАТОР ДОЛЖЕН ИМЕТЬ ОХЛАЖДАЮЩИЙ ВЕНТИЛЯТОР, НАПРАВЛЯЮЩИЙ ВОЗДУХ НА РАДИАТОРЫ И ЭЛЕКТРОНИКА. Мы предлагаем два вентилятора для резервирования защиты.

Мы предлагаем два вентилятора для резервирования защиты.

=> НИКОГДА НЕ ПРИКАСАЙТЕСЬ К ПРЕОБРАЗОВАТЕЛЯМ ИЛИ ГЕНЕРАТОРУ, КОГДА НА НЕГО ПОДАЕТСЯ ПИТАНИЕ.

=> ЗАПРЕЩАЕТСЯ ЗАСУСВАТЬ РУКИ ВНУТРИ ВКЛЮЧЕННОГО УЛЬТРАЗВУКОВОГО РЕЗЕРВУАРА. ЭТО МОЖЕТ ПОВРЕДИТЬ ТКАНИ ВАШЕЙ РУКИ.

Как работают ультразвуковые очистители?

- Как работают ультразвуковые очистители?

- Что искать в ультразвуковых очистителях

- Чем отличаются ультразвуковые очистители Best Technology?

- Мифы об ультразвуковом резервуаре

Как работает ультразвуковой очиститель? Ультразвуковая очистка работает с помощью высокочастотных звуковых волн, проходящих через жидкость, для очистки поверхности погруженных деталей. Высокочастотные звуковые волны, обычно 40 кГц, взбалтывают жидкий раствор воды или растворителя и вызывают кавитацию молекул раствора.

Что такое кавитация?

Мыльные пузыри. Кавитационные «пузыри» образуются, когда звуковая энергия создает пустоту (или полость), которая захватывается как пузырь в жидком растворе воды или растворителя. Эти микроскопические пузырьки взрываются с такой силой, что загрязняющие вещества, прилипшие к поверхностям, смещаются. Ультразвуковой очиститель деталей чистит поверхности за счет взрыва крошечных пузырьков.

Кавитационные «пузыри» образуются, когда звуковая энергия создает пустоту (или полость), которая захватывается как пузырь в жидком растворе воды или растворителя. Эти микроскопические пузырьки взрываются с такой силой, что загрязняющие вещества, прилипшие к поверхностям, смещаются. Ультразвуковой очиститель деталей чистит поверхности за счет взрыва крошечных пузырьков.

Как работает ультразвуковая очистка?

Ультразвуковые очистители подходят для очистки широкого спектра материалов, включая металлы, стекло, резину, керамику и некоторые твердые пластмассы. Ультразвуковой очиститель особенно полезен для удаления сильно прилипших загрязнений со сложных предметов с глухими отверстиями, трещинами и углублениями. Примеры загрязнений, удаляемых ультразвуковой очисткой, включают пыль, грязь, масло, жир, пигменты, флюсы, отпечатки пальцев и полировальные составы.

Жидкость, используемая в промышленных системах ультразвуковой очистки, может быть на водной основе или на основе растворителя. Оба типа чистящих растворов содержат смачивающие вещества (ПАВ) для снижения поверхностного натяжения и увеличения кавитации. Водные чистящие растворы, как правило, имеют более ограниченную эффективность очистки, но более безопасны для окружающей среды, чем чистящие растворы на основе растворителей.

Оба типа чистящих растворов содержат смачивающие вещества (ПАВ) для снижения поверхностного натяжения и увеличения кавитации. Водные чистящие растворы, как правило, имеют более ограниченную эффективность очистки, но более безопасны для окружающей среды, чем чистящие растворы на основе растворителей.

При ультразвуковой очистке детали обычно помещают в корзину или лоток, а затем погружают в резервуар для ультразвуковой очистки. Иногда детали могут быть стеллажированы, а стеллаж опущен в резервуар. Предметы с глухими отверстиями можно использовать с вращающейся корзиной в ультразвуковой мойке деталей.

Что такое ультразвуковая ванна?

Ультразвуковая ванна — другое название ультразвукового очистителя. Часть «ванна» ультразвуковой ванны относится к жидкости или растворителю в резервуаре, а «ультразвук» относится к методу очистки с использованием высокочастотных звуковых волн.

Как использовать ультразвуковой очиститель

Ультразвуковые очистительные машины широко используются во многих отраслях промышленности, включая медицинское оборудование, автомобилестроение, аэрокосмическую промышленность, стоматологию, электронику, ювелирные изделия и оружие. Идеальными предметами для ультразвуковой очистки деталей являются медицинские и хирургические инструменты, карбюраторы, огнестрельное оружие, оконные жалюзи, детали промышленных машин и электронное оборудование.

Идеальными предметами для ультразвуковой очистки деталей являются медицинские и хирургические инструменты, карбюраторы, огнестрельное оружие, оконные жалюзи, детали промышленных машин и электронное оборудование.

Время, необходимое для ультразвуковой очистки, зависит от материала и загрязнения, но типичное время очистки составляет от 3 до 6 минут. Некоторые деликатные предметы, такие как электроника, могут потребовать более длительного времени очистки. Более высокая температура помогает быстрее ослабить грязь и химические связи, поэтому большинство очистителей промышленных деталей применяют температуру в диапазоне 135–150 °F.

Следует отметить, что очистка в ультразвуковой ванне не стерилизует изделия. В медицинских целях стерилизация обычно следует за ультразвуковой очисткой в качестве еще одного этапа процесса.

Как работают машины для ультразвуковой очистки?

Машина для ультразвуковой очистки, иногда называемая машиной с ультразвуковой ванной или ультразвуковой мойкой, включает следующие основные компоненты:

- Бак для ультразвуковой очистки — Бак для ультразвуковой очистки содержит жидкость из ультразвуковой ванны и предметы, подлежащие очистке.

- Ультразвуковой генератор – Ультразвуковой генератор преобразует электрическую энергию переменного тока в ультразвуковую частоту.

- Ультразвуковой преобразователь — Преобразователь преобразует ультразвуковой электрический сигнал в механическую энергию.

Что такое ультразвуковой преобразователь?

Ультразвуковой преобразователь является ключевым компонентом ультразвуковой очистительной машины. Ультразвуковой преобразователь — это устройство, которое генерирует звук выше диапазона человеческого слуха, обычно начиная с 20 кГц, также известный как ультразвуковые колебания.

Ультразвуковой преобразователь состоит из активного элемента, подложки и излучающей пластины. В большинстве ультразвуковых очистителей в качестве активного элемента используются пьезоэлектрические кристаллы. Пьезоэлектрический кристалл преобразует электрическую энергию в ультразвуковую энергию за счет пьезоэлектрического эффекта, при котором кристаллы меняют размер и форму, когда получают электрическую энергию.

Основа ультразвукового преобразователя представляет собой толстый материал, который поглощает энергию, излучаемую обратной стороной пьезоэлектрического кристалла.

Излучающая пластина в ультразвуковом преобразователе работает как диафрагма, которая преобразует ультразвуковую энергию в механические волны (давления) в жидкости. Таким образом, когда пьезоэлектрический кристалл получает импульсы электрической энергии, излучающая пластина отвечает ультразвуковыми колебаниями очищающего раствора.

Что такое ультразвуковой генератор?

Электронный ультразвуковой генератор является источником питания. Он преобразует электрическую энергию переменного тока от источника питания, такого как настенная розетка, в электрическую энергию, подходящую для питания преобразователя на ультразвуковой частоте. Другими словами, ультразвуковой генератор посылает на преобразователь электрические импульсы высокого напряжения.

Принцип работы ультразвукового генератора заключается в отправке импульсов электрической энергии на преобразователь, который преобразует энергию в механические волны (волны давления) в очищающей жидкости для вибрационно-ультразвукового промывающего действия.

Ультразвуковой генератор и погружной ультразвуковой преобразователь

Хотя ультразвуковая частота 40 кГц является наиболее часто используемой частотой для ультразвуковой очистки деталей, в некоторых случаях для достижения наилучших результатов требуется более низкая или более высокая частота. Например, для более крупных и сильно загрязненных предметов можно использовать частоту 20 кГц, поскольку это дает более крупные и сильные очищающие пузырьки, но меньшее количество пузырьков в секунду. С другой стороны, для некоторых очень маленьких и хрупких предметов может потребоваться более высокая частота ультразвуковой очистки, до 200 кГц. В общем, более высокая частота позволяет очищать более высокий уровень сложных деталей.

Чем высококачественные ультразвуковые очистители отличаются от низкокачественных стандартных ультразвуковых очистителей?

Благодаря широкому охвату Интернета и зарубежным производителям в Соединенных Штатах появились «готовые» машины для ультразвуковой очистки. Чтобы предложить самые низкие цены, эти производители часто жертвовали качеством. Многие конечные пользователи не понимают или не признают эти жертвы качеством, поэтому они покупают недорогой ультразвуковой бак, думая, что он такой же, как ультразвуковой бак для мойки/очистки деталей американского производства. К сожалению, это не может быть дальше от истины.

Чтобы предложить самые низкие цены, эти производители часто жертвовали качеством. Многие конечные пользователи не понимают или не признают эти жертвы качеством, поэтому они покупают недорогой ультразвуковой бак, думая, что он такой же, как ультразвуковой бак для мойки/очистки деталей американского производства. К сожалению, это не может быть дальше от истины.

Давайте рассмотрим некоторые из этих жертв:

- Пьезоэлектрические преобразователи могут сильно различаться по качеству. Из-за природы кристаллического образования преобразователи со временем (обычно 3-6 лет) естественным образом разрушаются в своей способности преобразовывать электрическую энергию в механическую/звуковую энергию. Недорогие преобразователи более низкого качества будут распадаться намного быстрее, чем изготовленные из более качественных кристаллов. Эта деградация или распад сильно изменит качество очистки ультразвуковой машины. Недорогие ультразвуковые мойки, которые, кажется, хорошо работают, когда они новые, часто показывают снижение качества очистки уже через 3-6 месяцев.

- Ультразвуковые генераторы могут быть изготовлены из электрических компонентов, срок службы которых не соответствует ожиданиям конечного пользователя. В сочетании с ускоренным выходом из строя пьезоэлектрического преобразователя эти низкокачественные компоненты ультразвукового генератора могут со временем привести к резким изменениям характеристик ультразвуковой очистки деталей. Этот вариант очистки, в свою очередь, приводит к большему количеству бракованных и переработанных деталей. Это представляет собой не только серьезную проблему затрат для бизнеса, но также может привести к тому, что процесс не будет соответствовать протоколам и спецификациям проверки в медицинских устройствах, аэрокосмической и других областях.

- Маломощные ультразвуковые преобразователи могут значительно снизить стоимость машины для ультразвуковой очистки, но эта жертва также может снизить эффективность очистки. Преобразователи малой мощности в ультразвуковой ванне очистки также могут поставить под угрозу способность равномерно кавитировать раствор.

- Толщина бака вопросов. Частое воздействие ультразвуковой энергии на резервуар со временем вызывает эрозию резервуара и может привести к эрозии дна резервуара. Признаки эрозии бака ультразвуковой мойки включают появление серого цвета на нержавеющей стали и ямки на дне бака. В низкокачественных звуковых очистителях используется более тонкая нержавеющая сталь, износ которой может проявиться в течение нескольких месяцев.

Ультразвуковой очиститель мелких деталей – промывка объемом 5 литров – ополаскивание – сушка – сделано в США

Чем отличаются ультразвуковые очистители Best Technology?

- Высококачественные пьезоэлектрические кристаллы. Наши ультразвуковые преобразователи изготовлены из пьезоэлектрических кристаллов высочайшего качества. Хотя цена на производство преобразователей выше из-за стоимости сырья, наши преобразователи служат намного дольше. Производители, использующие наши датчики, могут рассчитывать на 5+ лет использования, прежде чем датчики начнут разрушаться.

- Генераторы ультразвуковые самонастраивающиеся. Наши ультразвуковые генераторы являются самонастраивающимися, что означает, что они могут определять нагрузку деталей в баке ультразвуковой очистки и регулировать выходную мощность в зависимости от нагрузки. Это также означает, что, когда генераторы обнаруживают затухание в преобразователе, они увеличивают выходную мощность, так что части подвергаются ультразвуковой очистке того же уровня, что и при использовании нового преобразователя.

- Высококачественные компоненты ультразвукового генератора. Наши ультразвуковые генераторы изготовлены из полевых МОП-транзисторов и других высококачественных компонентов, которые предназначены для непрерывного использования в производстве, а не только для периодического использования в лаборатории.

- Ультразвуковые датчики с недостаточным питанием отсутствуют. Ультразвуковые преобразователи измеряются по выходной мощности, но более важным измерением является удельная мощность в ваттах, измеряемая как мощность/объем или ватт/галлон.

Для любого резервуара объемом менее 20 галлонов мы обычно настраиваем систему ультразвуковой очистки на 100 Вт на галлон. Это гарантирует, что ультразвуковая энергия правильно передается и распределяется по всему объему резервуара. Геометрия резервуара может играть решающую роль в небольших ультразвуковых резервуарах, а мощность 100 Вт на галлон устраняет влияние геометрии резервуара.

Для любого резервуара объемом менее 20 галлонов мы обычно настраиваем систему ультразвуковой очистки на 100 Вт на галлон. Это гарантирует, что ультразвуковая энергия правильно передается и распределяется по всему объему резервуара. Геометрия резервуара может играть решающую роль в небольших ультразвуковых резервуарах, а мощность 100 Вт на галлон устраняет влияние геометрии резервуара. - Ультразвуковые генераторы прямоугольной формы. Многие ультразвуковые генераторы используют синусоидальную форму волны, но наша использует прямоугольную форму волны. Генератор синусоидальных волн создает ультразвуковые кавитационные пузырьки в равномерно расположенных линиях, что приводит к образованию мертвых зон между линиями и неравномерной очистке. В качестве обходного пути генераторы синусоидальных колебаний «качают» частоту, чтобы уменьшить влияние мертвых зон. Генераторы прямоугольных импульсов, напротив, обеспечивают выходной сигнал с гармониками на нескольких частотах.

Многочастотный выход обеспечивает стабильное и равномерное распределение вибрации и повышенную эффективность очистки.

Многочастотный выход обеспечивает стабильное и равномерное распределение вибрации и повышенную эффективность очистки. - Толстая нержавеющая сталь. Наши баки для ультразвуковой мойки из нержавеющей стали изготовлены из более толстой нержавеющей стали, способной выдерживать длительное воздействие ультразвуковых колебаний.

Мифы об ультразвуковом резервуаре

Миф № 1: Частотная подметальная обработка поможет лучше очистить детали. Подметание частоты или незначительное изменение частоты, создаваемой генераторами, поможет выровнять ультразвуковую кавитацию по всей глубине резервуара. Однако этот подход является обходным путем для компенсации некачественных ультразвуковых преобразователей. Датчики низкого качества могут иметь сильно различающиеся резонансные частоты от одного устройства ультразвуковой очистки к другому. Развертка по частоте стремится соответствовать резонансной частоте данного преобразователя, пробуя все частоты. Это пустая трата энергии.

Это пустая трата энергии.

Наши преобразователи тестируются и согласовываются на основе точной резонансной частоты, а затем ультразвуковая электроника настраивается на эту точную частоту.

Миф № 2: Чем больше движений или волнений на поверхности жидкости, тем лучше. Многие думают, что «танцы» поверхности означают большую мощность в ультразвуковом промывочном баке, но движение поверхности — это просто ультразвуковая энергия, отражающаяся от поверхности жидкости, и не имеет ничего общего с однородностью ультразвуковой энергии. Самый простой способ проверить однородность ультразвуковой энергии — повесить в ванну кусок алюминиевой фольги и наблюдать за кавитационными отверстиями в фольге по всей глубине ультразвуковой ванны.

Миф №3: Пока в резервуарах есть ультразвук, мощность не имеет значения. Правильное соотношение ватт на галлон необходимо для правильного распределения ультразвуковой энергии в резервуаре для очистки. Многие недорогие ультразвуковые резервуары жертвуют мощностью очистки ради цены с коэффициентом мощности менее 50 Вт/галлон.

Многие недорогие ультразвуковые резервуары жертвуют мощностью очистки ради цены с коэффициентом мощности менее 50 Вт/галлон.

Наши резервуары для ультразвуковой очистки имеют коэффициент мощности 100 Вт/галлон для резервуаров объемом менее 20 галлонов. (Большие объемы ультразвукового резервуара не требуют такой высокой плотности мощности из-за геометрии резервуара.) Более высокая плотность мощности означает лучшее насыщение ультразвукового резервуара кавитационными пузырьками, что приводит к более быстрому времени очистки и лучшему, более стабильному результату очищенного продукта.

Оборудование для ультразвуковой очистки

Оборудование для ультразвуковой очистки доступно в различных формах, размерах и конфигурациях, от небольших настольных резервуаров для ультразвуковой очистки до промышленных систем очистки с резервуарами емкостью сотни галлонов.

Для самых простых задач может быть достаточно настольного или настольного резервуара для ультразвуковой очистки, а промывка выполняется в раковине или отдельном контейнере.

Настольные емкости для ультразвуковой очистки

В большинстве промышленных применений используется подход к ультразвуковой очистке с несколькими резервуарами, который включает ряд резервуаров для промывки, ополаскивания и сушки. Системы ультразвуковой очистки с несколькими резервуарами доступны в нескольких форм-факторах, включая настольные и консольные (также известные как влажные).

Настольная система ультразвуковой очистки с несколькими резервуарами – 3,5 галлона Промывка – полоскание – полоскание – сушка

Консоль ультразвуковой очистки с несколькими резервуарами

Для еще большей эффективности многие промышленные системы ультразвуковой очистки дополняются средствами автоматизации. Автоматизация позволяет пользователю мыть, полоскать и сушить одним нажатием кнопки, как в посудомоечной машине, а не вручную перемещать корзины с деталями из одного бака в другой.

Автономная автоматизированная система ультразвуковой очистки –

Мойка – полоскание – сушка

Чтобы узнать больше о типах оборудования для ультразвуковой очистки , предлагаемых компанией Best Technology, посетите страницу «Системы прецизионной очистки и средства для очистки деталей».