Аксиальный генератор на ферритовых магнитах

Наверное многих интересует возможность использования альтернативной энергии. Автор данного устройства как раз является одним из таких, он так же читал различные статьи в интернете посвященные возобновляемых источникам энергии. Особенно его заинтересовало использование энергии ветра, так как в его местности ветра довольно сильные и он сразу понял, что должная конструкция ветрового генератора будет выдавать довольно большое количество энергии.

Ознакомившись с основными типами ветряков и используемых в них генераторах, автор остановился на аксиальном генераторе с ферритовыми магнитами.

Материалы, которые были задействованы автором для создания данного генератора:

1) металлическая труба

2) подшипники

3) шпилька

4) алмазные диски диаметром 22 см

6) эпоксидная смола

7) провод толщиной 0.5 мм

8) уголок металлический

9) шуруповерт

10) фанера

11) лобзик

Рассмотрим более подробно конструкцию данной модели генератора, а так же основные этапы его сборки.

Данный генератор был построен полностью с нуля. Его основой послужила ступица, которую автор собрал самостоятельно из отрезка трубы. В данную трубу были установлены подшипники и шпилька. Приварив к данной трубе несколько отрезков уголка, автор получил готовую основу для крепления статора будущего генератора своего ветряка.

Ступица, и уголки для крепления статора, разметка перед сваркой

В качестве роторов генератора автор решил использовать алмазные диски с диаметром около 220 мм. Для того, чтобы точно закрепить на них все ферритовые магниты, автор расчертил их таким образом, чтобы получилось двадцать одинаковых секторов, на стыках которых и были размещены магниты. Для того, чтобы магниты были надежно закреплены на дисках, автор использовал супер клей и эпоксидную смолу: для начала магниты были зафиксированы каплей супер клея, а затем залиты эпоксидной смолой. Установка магнитов на диски ротора:

Так примерно будут стоять диски ротора:

Для того, чтобы изготовить статор автор сделал небольшое приспособление в виде оправы.

Оправка для намотки катушек

Данная оправа понадобилась автору для того, чтобы более легко и удобнее намотать 15 катушек проводов. Именно такое количество катушек решил использовать автор для создания статора. Приспособление для намотки одевалось на шуруповерт, после чего он включался и автор наматывал 325 витков провода толщиной 0.5 мм. Такое большое количество витков провода для катушек автор обуславливает тем, что ферритовые магниты, использованные для создания генератора, довольно слабые. Итоговая толщина катушек составила 9 мм. Поэтому замеры сопротивления одной фазы показали значение в 18.5 Ом, что понятное дело не является лучшим показателем для постройки генератора, но благодаря такой конструкции катушек, напряжение будет в пределах нормы и подойдет для зарядки аккумуляторов.

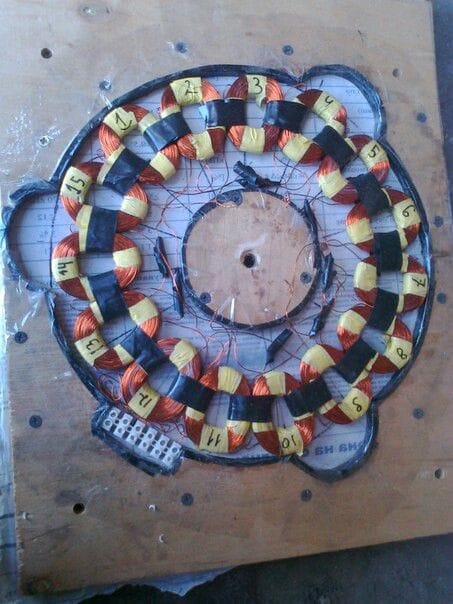

Готовые катушки статора, провод 0,5 мм по 325 витков, толщина 9 мм:

После того как катушки были полностью готовы, автор решил приступить к изготовлению статора на их основе. Для начала автор взял лист фанеры и вырезал необходимую форму для статора. В эту форму автор планирует поместить катушки и залить их эпоксидной смолой. Чтобы затем было проще отделить статор от формы, автор обтянул фанерную заготовку скотчем. После чего все шесть проводов от фаз были соединены вместе и все залито эпоксидной смолой.

Катушки статора перед заливкой эпоксидной смолой:

Форма для отливки статора, под низом шаблон с пленкой, края формы обклеены скотчем:

Когда форма затвердела, автор отделил ее от заготовки и получил готовый статор. Следующим шагом автор собрал все части генератора воедино и протестировал его вручную. Таким образом, при соединении в треугольник и раскрутке генератора от руки, ток короткого замыкания получился около 1.5 ампер и напряжение в 15 вольт. Так же автор протестировал генератора при помощи шуруповерта. Для этого шуруповерт был специально соединен с генератором и автору удалось раскрутить до 700 оборотов в минуту и получить напряжение в 47 вольт.

Готовый статор аксиального генератора:

Общий вид готового генератора для ветряка

Затем автор приступил к сборке выбору подходящего винта для данной модели генератора. Было изготовлено несколько винтов из ПВХ трубы диаметром 110 мм. Однако подобные винты не давали необходимых результатов, так как были слишком тихоходными и не развивали нужных скоростей для полноценной работы генератора.

Генератор с винтом перед установкой на мачту:

Тихоходный шести-лопастной винт для ветрогенератора:

Трех-лопастной винт ветрогенератора:

В итоге был сделан трех-лопастной винт для ветряка на основе данного генератора, с которым генератор может работать. Однако это не означает, что на этом винте пробы автора закончились. Так как по мнению автора, хоть генератор получился и слабенький из за ферритовых магнитов, но он все же работает, а следовательно можно добиться мощности в 30 ватт с данного генератора при подходящем винте, который будет полностью раскрывать потенциал установки.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru

Разработка генератора постоянного тока на неодимовых магнитах на магнитных подвесах

Работа выполнена при поддержке гранта РФФИ №16–08–00243 а

В статье рассмотрены перспективы создания высококоэрцитивных магнитов на основе редкоземельных магнитов. Описан положительный опыт применения неодимовых магнитов в технике и быту разного вида конструкций магнитоэлектрических машин с возбуждением от постоянных магнитов. Показано, что их применение широко способствует утверждению альтернативной энергетики, дает возможность значительно улучшить экологическую нагрузку. А также было рассмотрено использование магнитных подшипников, их принцип действия, разновидности с отличиями друг от друга.

Ключевые слова: генераторы, постоянные магниты, магнитные подшипники.

Начнем с того, что такое генератор? Генератор — (лат. Generator «производитель») электрическая машина, преобразующая какой-либо вид энергии (химическую, тепловую, световую, механическую) в электрическую. В дальнейшем нас интересует преобразование механической энергии в электрическую.

В облегченном виде генератор можно представить, как: индуктор (магнит или электромагнит), якорь (обмотка, при изменении магнитного потока в которой возникает ЭДС), контактные кольца и скользящие по ним контактные пластинки (щетки), с их помощью снимается или подводится ток к вращающейся части генератора. Ротор — это вращающаяся часть генератора, а статор — неподвижная [1].

Работа генератора основана на использовании закона электромагнитной индукции, согласно которому в проводнике, движущемся в магнитном поле и пересекающем магнитный поток, индуцируется ЭДС.

Мир не стоит на месте и развивается. Увеличивается число новых разработок в электроэнергетике, которые требуют немалой электроэнергии и ее качества. Увеличивается количество электроприборов. Все это приводит с каждым годом к увеличению потребности в электроэнергии и в ее высоком качестве.

За последнее время приобрела большую популярность разработка и создание генераторов с возбуждением от постоянных магнитов. Дело в том, что у таких генераторов наилучшие энергетические показатели, долговечны, выдерживают высокую частоту вращения, а также обладают высокой надежностью [1].

В 30-х годах прошлого века появились электрические машины на постоянных магнитах феррита бария FeBa и феррита стронция FeSr, а также магнитов ЮНДК. Постоянные магниты имели низкие удельных характеристики, из-за этого и ограничивалась возможность по повышению мощности генераторов, изготовленных на этих магнитах [1].

В 80–90 годы были разработаны постоянные магниты из нового материала NdFeB (неодимовые магниты), получившие широкое распространение в промышленном изготовлении генераторов на постоянных магнитах [1].

Неодимовый магнит, который изготавливают из металлов редкоземельной группы, имеет трехкомпонентный состав. В него входят неодим (самый ценный, заменяется самарием, Sm), бор и железо. Но наибольшее распространение получили магниты, в составе которых 2 атома неодима (Nd), 14 — железа (Fe) и 1 — бор (В). Достоинство сплава — отсутствует кобальт, который достаточно дорогой. Недостаток — низкая коррозийная стойкость, следует покрывать защитными слоями из меди, цинка, никеля, хрома [2].

В 1982 году в Японии был впервые представлен постоянный магнит на основе формулы Nd2Fe14B, как совместная разработка автомобильной корпорации GeneralMotors и компании SumitomoCorporation. Эти компании смогли найти формулу идеального сплава, благодаря которому магниты приобрели исключительные эксплуатационные свойства [3].

В зависимости от используемой порошковой технологии магниты классифицируются на магнитопласты (прессованные и литые) и спеченные.

Наиболее перспективным способом является спекание исходного материала, а окончательные формы нарезаются в соответствии с требованиями заказчика к размерам. Что дает возможность изготовить магниты из данного материала практически любых форм и размеров [4].

Все это открывает широкую перспективу применения магнитов NdFeB в электромоторах, ветра генераторах, датчиках холла, медицинской технике и во многих других отраслях.

В настоящее время массовое производство неодимовых магнитов является одной из наиболее развитых, востребованных и перспективных отраслей. Главный производитель на сегодня — Китай.

На ряду из редкоземельных магнитов с NdFeB существуют SmCo (Самарий-Кобальт). Они изготавливаются из сплавов близкими по составу к интерметаллическим соединениям SmCo5 или Sm2Co17. Данные магниты по сочетанию магнитных свойств (остаточной индукции Вr и коэрцитивной силы по намагниченности Нсм) занимают промежуточное место между магнитами Nd-Fe-B и ферритовыми. Их преимуществом перед магнитами из NdFeB является хорошая временная стабильность, отличная коррозионная устойчивость и используются в качестве альтернативы NdFeB, когда требуется работа при высоких температурах. В 5 раз большее значение магнитного произведения (ВН)макс перед ферритами и на порядок большая коэрцитивная сила по намагниченности перед магнитами из сплава ЮНДК [5].

SmCo магниты применяются в часовых механизмах, высококачественных звукодинамиках, автомобильных датчиках, компактных высокооборотных двигателях, и др.

Магниты изготавливаются на основе сплава Al-Ni-Co-Fe. В сравнении с ферритовыми магнитами имеют значительно большую индукцию насыщения и, следовательно, остаточную индукцию. Хоть и коэрцитивная сила магнитов системы ЮНДК значительно меньше ферритов, магнитная энергия их выше и произведение (ВН)макс достигается до 60–70 кДж/м³. Преимущества магнитов ЮНДК: высокая температурная стабильность в интервале температур до 550°С; значительно меньшая стоимость по сравнению с магнитами из Sm-Co [6].

Генератор на постоянных магнитах вырабатывает как переменный, так и постоянный ток.

Несмотря на то, что в промышленности зачастую применяется переменный ток, генераторы постоянного тока используются в различных промышленных, транспортных и других установках, в электролизной промышленности, на судах, тепловозах и т. д. Они могут выполняться с магнитным и комбинированным возбуждением, где также используются постоянные магниты для создания магнитного потока, и электромагнитным возбуждением.

Эксплуатация и производство генераторов с высококоэрцитивными постоянными магнитами показала их высокие технико-экономические параметры, резонность и уместность их применения в системах электроснабжения. Особенностями параметров редкоземельных магнитов являются: низкое значение магнитной проницаемости, высокое значение коэрцитивной силы по намагниченности от напряженности магнитного поля [7].

Применение высокоэнергетических постоянных магнитов, состав которых неодим-железо-бор, позволило упростить конструкцию и значительно уменьшить размеры и вес генераторов, это было началом в развитии малой ветроэнергетики. Также генераторы на неодимовых магнитах стали применяться в автотранспорте, авиации, машиностроении и других областях [7].

Теорема (запрет) Ирншоу:

В системе тел, взаимодействующих посредством полей, потенциал которых изменяется обратно пропорционально расстоянию от источника, и не способных к изотропному вытеснению полей взаимодействия из занимаемого пространства, устойчивое равновесие невозможно.

Для решения данной проблемы в генераторах на постоянных магнитах используются постоянные магниты на магнитных подвесах.

Магнитный подшипник работает на принципе магнитной левитации ферромагнитных тел, (в частности роторов) в магнитном или электромагнитном полях из-за силы магнитного притяжения/отталкивания, создаваемого этими полями. Следствие этого является отсутствие контакта между поверхностями и нет необходимости в смазке. Такие подшипники обладают высокой надежностью за счет того, что могут работать в жестких условиях эксплуатации, при высоких/низких давлениях, криогенных температурах, на высоких скоростях. Также они экологичные, незначительное потребление энергии, за счет отсутствия соприкасающихся частей, соответственно и трения, работают длительное время, обладают низким уровнем вибрации [8].

Важнейший недостаток магнитных подшипников — зависимость от магнитного поля. Для предотвращения исчезновения магнитного необходимо обеспечить страховочные подшипники. Обычно это подшипники качения, которые могут выдерживать один или два отказа магнитных подшипников, после чего их необходимо заменить [8].

В зависимости от способа реализации различают: пассивные(на постоянных магнитах), магниторезонансные и активные магнитные подшипники. Активные магнитные подшипники уже получили определенное распространение, а пассивные подшипники (где магнитное поле создается высокоэнергетическими постоянными магнитами, например, NdFeB) только на стадии разработки [9].

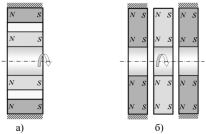

Радиальные и осевые магнитные подшипники на постоянных магнитах (МППМ) (см. рис. 1, а и 1, б соответственно) могут исполняться по различным схемам. Одним из вариантов конструкции для МППМ является использование двух или более магнитных колец [10].

Рис 1. Магнитные подшипники на постоянных магнитах: а) радиальный; б) осевой

У таких подвесов так же имеются недостатки, такие как невозможность создания полного подвеса роторов только с их применением, что следует из теоремы Ирншоу.

Активные магнитные подшипники (АМП) — это управляемое электромеханическое устройство, в котором стабилизация положения ротора осуществляется силами магнитного притяжения, действующими на ротор со стороны электромагнитов. Напряжение или ток управления в обмотках этих электромагнитов регулируется системой автоматического управления по сигналам датчиков положения ротора. В системе управления может использоваться как аналоговая, так и более современная цифровая обработка сигналов [11].

Магниторезонансные подшипник (МРП) имеют принцип действия, основанный на применении электрической резонансной LC-цепи, которая реализует принцип саморегулирования положения подвешиваемого ротора относительно статорных электромагнитов. Простота конструкции такого подшипника обладает существенными недостатками: малая грузоподъемность, относительно малые зазоры, потери энергии на вихревые токи и перемагничивание и др. От сюда следует крайне редкого его применения [9].

Основное отличие МППМ от МРП и АМП заключается в том, что они не нуждаются в источниках электроэнергии, им не нужна система автоматического регулирования, которая составляет основную часть стоимости АМП. Однако они имеют относительно низкую жесткость, которая не может изменяться. Достоинством же АМП является возможность реализации жесткости опор в широком диапазоне, что позволяет обеспечивать устойчивость движения ротора для заданных возмущающих динамических нагрузок.

На практике, исходя из разумного баланса между достоинствами и недостатками, часто применяются комбинированные магнитные подвесы, которые используют МППМ и АМП в различных конструктивных вариациях.

Литература:

- Магазин постоянных магнитов [электронный ресурс]. — URL: http://magnetmagazin.com/articles/117/ (дата обращения: 23.09.2016).

- «ЛЭПКОС», ИЦ «Северо-Западная Лаборатория» [электронный ресурс]. — URL: http://ferrite.ru/products/magnets/ndfeb/ (дата обращения: 23.09.2016).

- Магазин магнитов [электронный ресурс]. — URL: http://www.xn--24–8kcmzvj5b.xn--p1ai/page/istoriya-neodimovyh-magnitov (дата обращения: 23.09.2016).

- MAGSY [электронный ресурс]. — URL: http://www.magnity-magsy.ru/25250-neodymium-magnets-ndfeb (дата обращения: 23.09.2016).

- «ЛЭПКОС», ИЦ «Северо-Западная Лаборатория» [электронный ресурс]. — URL: http://ferrite.ru/products/magnets/smco/ (дата обращения: 23.09.2016).

- «ЛЭПКОС», ИЦ «Северо-Западная Лаборатория» [электронный ресурс]. — URL: http://ferrite.ru/products/magnets/alnico/ (дата обращения: 23.09.2016).

- Магазин магнитов [электронный ресурс]. — URL: http://www.xn--24–8kcmzvj5b.xn--p1ai/page/generatory-na-postoyannyh-magnitah (дата обращения: 23.09.2016).

- Подшипник RU [BearingRu] [электронный ресурс]. — URL: http://www.pkural.ru/tech/section124/ (дата обращения: 23.09.2016).

- Журавлев Ю. Н. Активные магнитные подшипники: Теория, расчет, применение // СПб.: Политехника, 2003. — 206 с.

- Мартыненко Г. Ю. Определение жесткостных характеристик радиальных магнитных подшипников на двух кольцевых постоянных магнитах // Вестник НТУ «ХПІ», Тем. вип. «Динамика и мощность машин». — Харьков: НТУ «ХПІ». — 2007. — No 38. — С. 83–95.

- SchweitzerG., BleulerH., TraxlerA. Activemagneticbearings. — Zurich: ETH, 1994. — 244 с.

Основные термины (генерируются автоматически): магнит, постоянная, подшипник, генератор, коэрцитивная сила, магнитное поле, магнитный поток, остаточная индукция, магнитное притяжение, высокая надежность.

moluch.ru

Принцип действия гпт. Генератор на постоянных магнитах

Dragons» Lord (2003)

Задача: Построить несколько вариаций электромагнитного генератора, оценить параметры входа и выхода, опробовать несколько идей, обычно встречающихся в заявленных конструкциях других исследователей, потрогать индукционный процесс на вкус и запах собственными руками. Оценить наилучшие габариты магнитопровода, топологию катушек съёма, габариты катушек, толщину провода и число витков.

Было построено три принципиально отличающихся модели генераторов с постоянными магнитами. Первая — альтернатор со шторками, в которой шторки из ферромагнитного материала коммутируют магнитный поток постоянного магнита в сердечник катушки индуктивности. Шторка перемещается в зазоре между магнитом и катушкой и производит коммутацию магнитных линий за счёт окон в самой шторке. Подразумевалось, что шторка достаточно лёгкая и на её вращение тратится мало энергии, за счёт чего процесс генерации будет иметь хороший баланс в плане КПД (затраты на привод / мощность на выходе). Постоянные магниты закреплены неподвижно, катушки также закреплены неподвижно на станине устройства. Перемещаются только многолепестковые шторки.

Вторая модель генератора без шторок. Подвижная роторная часть содержит постоянные магниты. Катушки съёма энергии установлены неподвижно на станине устройства. Подразумевалось, что выгодно иметь постоянные магниты в роторе, т.к. на поддержание магнитного поля мы не затрачиваем внешнюю энергию, мы только лишь перемещаем роторные магниты в пространстве (вращаем ротор). Также в данной конструкции были опробованы модули, представляющие собой спаренные катушки на замкнутом кольцевом сердечнике, согласно идее Ф-машины, где встречные потоки противо ЭДС взаимокомпенсируются. К сожалению, фотографий второй модели генератора не сохранилось, хотя это была наиболее интересная, практичная и технологичная версия из всех трёх.

Третий вариант генератора содержал неподвижные статорные магниты, установленные в станине по окружности, а вращающаяся роторная часть имела «на борту» катушки для съёма сгенерированной энергии. Мысль устройства была в следующем: оптимизированные катушки были легче, чем роторные магниты во второй версии устройства, что подразумевало снижение затрат на вращение такого ротора в сборе. Правда, появлялась проблема с организацией токосъёма с вращающегося ротора, но она была быстро решена при помощи гибких ламелей и двух токопроводящих дорожек на оси ротора.

Что удалось выяснить: В первую очередь, как человека впервые создающего генератор переменного тока, меня интересовали размерности и прочие параметры катушек. Я задавался вполне справедливым вопросом, — какие будут наиболее продуктивными? В экспериментах я очень быстро пришёл к выводу, что соотношение диаметров наиболее приемлемо такое: если за единицу взять диаметр сердечника, то диаметр катушки будет троечка. В экспериментах с первым альтернатором использовались катушки на сердечнике 8 мм и, соответственно, диаметр катушек был 24 мм. Вторая версия генератора имела катушки на сердечнике 10 мм, и диаметр катушки 30 мм. Последние выглядели так:

Также было протестировано несколько катушек одинакового размера, но намотанных проводом различной толщины и построены графики (таблицы) эффективности выходной мощности. Результаты были ожидаемые: чем больше толщина провода, тем большая эффективность катушки по уровню отдаваемой мощности. Однако значения не так глобально отличаются друг от друга, буквально на несколько процентов. Поэтому я не заостряю на этом ваше внимание.

Второй вопрос касался экранирования магнитного потока ферромагнитными шторками. Вообще сам принцип. Экранируется ли (изолируется ли) некая область пространства от магнитных линий? Уничтожаются ли магнитные линии? Что происходит в системе с физической точки зрения? Эти и прочие вопросы были обкатаны на примитивных сторонних моделях с постоянными магнитами и экранами различной формы. В результате удалось вывести жёсткое правило: магнитные линии невозможно уничтожить, — сколько линий (условно) вышло с северного полюса, ровно столько же войдёт в южный, мы можем лишь изменить траекторию движения этих линий в пространстве, — они будут предпочитать течь в более магнитопроницаемой среде (нашей шторке), чем в воздухе. Благодаря этим выводам уже по другому смотришь на модели альтернаторов со шторками и их конструкции. Нужно сразу вкладывать в девайс непрерывный путь следования для магнитных линий, которые хочется увести из некого объёма пространства, чем самым осуществить модуляцию магнитного потока в этом самом объёме.

Дальше возник вопрос по поводу необходимой толщины листа стальной шторки. Учебник физики говорит, что объём ограниченный ферромагнитным экраном со всех сторон изолирован от внешнего магнитного поля. Банальные эксперименты показали, что это правило не всегда справедливо, в силу недописанности. Недописанность касается толщины (в конечном итоге — объёма) ферромагнитного материала, которым мы экранируем. Условно говоря есть удельная величина сколько магнитных линий может вместить определённый объём ферромагнетика. Допустим, условно сечение экрана площадью 1 квадратный см может вместить в себя 100 магнитных линий. Если мы подадим более плотное (мощное) магнитное поле, то ферромагнетик войдёт в насыщение, — он не может вместить более 100 линий и все линии, которые превышают своим количеством эту предельную величину уже не будут экранироваться нашим экраном. Они его просто не будут замечать и проходить насквозь. Таким образом никакого экранирования не будет происходить, точнее будет иметь место лишь частичное экранирование.

В связи с вышеописанными условиями предлагается следующая модель усовершенствованного альтернатора со шторками для тех, кто хочет такую построить. Важно сделать шторки из достаточно толстого листа с хорошей проницаемостью. Будут некоторые проблемы технологического характера с гибкой, чтобы неподвижный магнит статора оказался внутри такого «цветка». Кстати, применение кольцевых магнитов это также моё усовершенствование, которое до этого не применялось. Кольцевой магнит позволяет убрать сопротивление вращению шторки с неравномерными краями, т.к. в любой точке на окружности вращения, с точки зрения шторки — имеем одинаковую интенсивность магнитного поля. Все известные мне модели подобных альтернаторов имели дискретные магниты статора, что делает их априори неработоспособными. Оценку общей эффективности предложенной модели я давать не берусь. Всё покажет эксперимент, если вы таковой проведёте. Удачи.

Д

vw-saratov.ru

Ветрогенератор с генератором без магнитного залипания

Я сделал фотосессию моего маленького ветрячка или, как я называю, действующей модели. Так как я его построил неожиданно для себя, просто решил потренироваться и узнать что получится, то сначала ничего не фотографировал, не думал, что им могут заинтересоваться, фотосессия получилась в обратном порядке, т.е. дедукцией – от целого к частям.А теперь немного истории, и все по порядку:

Построить ветряк – моя давнишняя мечта, но было много препятствий. То жил в городской квартире, а дачи не было. То переезды из одного города в другой, потом в третий. В Светловодске я живу последние 18 лет. Здесь есть все условия – частный коттедж на две семьи, 5 соток огорода и столько же сада. С востока и юга открытая местность, с севера и запада рельеф выше моего. Ветры не балуют, т.е. не очень сильные. Ну, думаю, здесь я построю ветряк для души.

Но когда занялся вплотную, оказалось все не так просто. Литературы подходящей не нашел. Долго не мог определиться с генератором, не знал, как правильно изготовить лопасти, какой редуктор применить, как защитить от урагана и т.п. Как говорится, варился в собственном соку. Но знал, что если очень хочется, то все получится. Неспеша делал мачту. На чермете подбирал подходящие куски труб, начиная с диаметра 325 мм по 1,5 м длиною (чтобы помещалась в багажнике моей машины). Взамен сдавал металлолом. Получилась мачта длиной 12м. Для фундамента привез бракованный фундаментный блок от высоковольтной опоры. Закопал его на 2метра в землю и 1м остался над землей. Затем обварил его двумя поясами из уголка, к ним приварил кронштейны. На концы кронштейнов к анкерным болтам приварил «пластинки» из 16мм железа размером 50 х 50 см, соединенных между собой мощными петлями. Купил на рынке мягкие 10 мм тросы и талрепы, все анодированное, не ржавеет. Сварил и закопал анкер под съемную лебедку. Лебедку тоже пришлось делать самодельную, используя готовый червячный редуктор. Кроме того, установил П-образную подпорку высотой около 2м, на которую должна ложиться мачта. Так как спешить было некуда – мачта делалась без спешки и поэтому получилась, на мой взгляд, красивая и надежная.

Решил построить действующую уменьшенную модель, чтобы выдавала до 1 ампера на 12-вольтовый аккумулятор.

Для изготовления ротора купил 24 шт. дисковых неодимовых магнита 20х5 мм. Нашел ступицу от колеса мотоблока, токарь по моим чертежам выточил два стальных диска диаметром по 105мм и толщиной 5мм, распорную втулку толщиной 15мм и вал. На диски наклеил и до половины залил эпоксидкой магниты по 12 шт на каждый, чередуя их полярность.

Для изготовления статора намотал 12 катушек эмальпроволокой диаметром 0,5мм по 60 витков на катушку (взял проволоку с петли размагничивания старого негодного цветного кинескопа, там его достаточно). Распаял катушки последовательно конец с концом, начало с началом и т.д. Получилась одна фаза (боялся, что будет маловато напряжения). Выпилил из 4 мм фанеры форму, натер ее воском.

Жаль, вся форма в сборе не сохранилась. На нижнее основание положил вощеную бумагу (спер в жены на кухне, она выпечку на ней делает), на нее наложил форму с круглячком в центре. Потом вырезал со стеклоткани два кружка. Один постелил на вощеную бумагу нижнего основания формы. На него выложил распаянные между собой катушки. Выводы из многожильного изолированного провода проложил в выпиленные ножовкой неглубокие пазы. Залил все это эпоксидкой. Подождал около часа, чтобы пузырьки воздуха все вышли, и эпоксидка разлилась равномерно по всей форме и пропитала катушки, долил, где надо, и накрыл вторым кружком стеклоткани. Сверху положил второй лист вощеной бумаги и прижал верхним основанием (куском ДСП). Главное, чтобы оба основания были строго плоскими. Утром разъединил форму и извлек красивый прозрачный статор толщиной 4мм.

Жаль, что для более мощного ветряка эпоксидка не годится, т.к. боится высокой температуры.

В ступицу вставил 2 подшипника, в них вал со шпонкой, на вал первый диск ротора с наклеенными и залитыми до половины эпоксидкой магнитами, потом распорную втулку толщиной 15мм. Толщина статора с залитыми катушками 4мм, толщина магнитов 5мм, итого 5+4+5=14мм. На дисках ротора оставлены бортики на краях по 0,5мм чтобы упирались магниты при центробежной силе (на всякий случай). Поэтому отнимем 1мм. Осталось 13мм. На зазоры остается по 1мм. Поэтому распорка 15мм. Потом статор (прозрачный диск с катушками), который крепится к ступице тремя медными 5 мм болтами, их видно на фото. После ставится второй диск ротора, который упирается в распорную втулку. Нужно остерегаться, чтобы палец не попал под магниты – очень больно защемляют. (Противоположные магниты на дисках должны иметь разную полярность, т.е. притягиваться.)

Зазоры между магнитами и статором регулируются медными гайками, размещенными на медных болтах по обе стороны ступицы.

На оставшуюся выступающую часть вала со шпонкой одевается пропеллер, который через шайбу (а если нужно то и втулку) и гровер прижимается гайкой к ротору. Гайку желательно закрыть обтекателем (я его так и не сделал).

Зато сделал крышу-козырек над ротором и статором, распилив алюминиевую кастрюльку так, чтобы захватить часть донышка и часть боковой стенки.

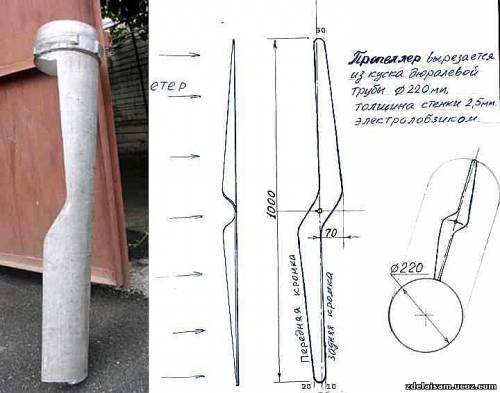

Пропеллер изготовил из метрового куска дюралевой поливной трубы диаметром 220 мм с толщиной стенки 2,5мм.

Просто на ней нарисовал двухлопастный пропеллер и выпилил электролобзиком. (Из этого же куска я еще выпилил три лопасти длиной по 1м для ветряка на автогенераторе, и еще как видите осталось). Переднюю кромку лопастей я заокруглил «на глаз» радиусом, равным половине толщины дюрали, а зднюю заострил с фаской приблизительно 1см на концах и до 3см к центру.

В центре пропеллера сначала просверлил отверстие 1мм сверлом для балансировки. Балансировать можно прямо на сверле, положив дрель на стол, или подвесить на нить к потолку. Балансировать нужно очень тщательно. Я отдельно балансировал диски ротора и отдельно пропеллер. Ведь обороты доходят до 1500 об/мин.

Так как магнитное залипание отсутствует, пропеллер весело вращается от малейшего ветерка, которого на земле даже не ощущаешь. При рабочем ветре развивает высокие обороты, у меня амперметр на 2А прямого включения, так он часто зашкаливает на 12 вольтовый старый автомобильный аккумулятор. Правда при этом начинает складываться и подниматься вверх хвост, т.е. срабатывает автоматическая защита от сильного ветра и чрезмерных оборотов.

Защита выполнена на основе наклонной оси вращения хвоста.

Отклонение оси составляет 18-20 градусов от вертикали.

Отработал этот ветрячок у меня 3 месяца. Снял, разобрал – подшипники в порядке, статор тоже цел. Немного приржавели магниты в тех местах, где не попала краска. Кабель идет напрямую без токосъемника. Он у меня есть сделанный, но я передумал его ставить. Когда демонтировал малый ветрячек — он небыл перекручен. Так что я убедился — он не нужен, только лишние хлопоты. Выдавал он до 30 ватт мощности. Шум от пропеллера при закрытых окнах не слышен. А при открытых не сильно слышно, если здоровый сон, то не разбудит, тем более на фоне шумов самого ветра.

sdelaysam-svoimirukami.ru

Ветрогенератор на постоянных магнитах своими руками.

Аксиальный 20-ти полюсной ветрогенератор

Ветрогенератор аксиального типа на основе готовой ступицы и трехфазного генератора, который содержит 15 катушек, намотанных проводом 0.7 мм по 70 витков. Ротор данного генератора имеет 20 пар магнитов размером 20 на 5 мм, а толщина статора равна 8 мм. В этой модели используется двухлопастной винт и система защиты от сильного ветра.

Материалы и агрегаты использованные для постройки данного ветрогенератора:

1) автомобильная ступица

2) эпоксидная смола

3) металлические уголки

4) магниты размером 20 на 5 мм в количестве 40 штук

5) труба 20

6) суперклей

7) вазелин

8) ступица от прицепа «зубренок»

9) фанера

10) ламинат 8 мм

11) провод толщиной 0.7 мм

Рассмотрим более подробно основные этапы постройки и особенности конструкции данной модели ветрогенератора.

Для начала автор занялся намоткой катушек для статора. Чтобы облегчить данный процесс автор изготовил специальное приспособление:

Для его изготовления автор использовал трубу диаметром 20 мм, таким образом она как раз подходит под размеры магнитов. Автор решил изготовить катушки толщиной 7 мм.

Еще одно изображение самодельного станка для намотки катушек:

Автор отмечает, что благодаря данному станку, собранному из подручных материалов, намотка катушек прошла без особых трудностей. Главное мотать катушки виток к витку давая несильную натяжку для того, чтобы витки плотнее прижимались друг к другу.

Итак, автор приступил к изготовлению катушек для генератора. Для того, чтобы катушки не развалились после намотки автор промазывал их клеем для пластика, а так же дополнительно обернул оконным скотчем. Для намотки катушек автор использовал провод толщиной 0.7 мм по 70 витков на каждую катушку. Хотя после конечной сборки автор решил, что нужно было делать по 90 витков, это позволило бы выиграть по напряжению.

Далее была изготовлена форма для заливки статора. Автор решил сделать форму на подложке из фанеры. Для этого на фанеру была нанесена разметка, которая позволит более точно разместить катушки. Средняя часть формы сделана из ламината толщиной 8 мм. Для того, чтобы эпоксидная смола не приставала к форме, автор смазал ее вазелином, это позволит затем легко извлечь статор из заготовки после затвердевания эпоксидной смолы.

Для проводов были сделаны специальные канавки при помощи болгарки.

При заливке статора автор использовал стеклосетку, чтобы увеличить прочность статора. Уложив стеклосетку с каждой стороны статора, автор через заранее просверленные отверстия притянул крышку и оставил статор остывать.

Катушки статора были соединены пофазно, все шесть проводов от фаз были выведены по канавкам наружу, после чего провода были замазаны пластилином для того, чтобы смола не вытекала. В последствии автор соединил фазы звездой.

На следующий день статор был извлечен из формы, и автор слегка обработал края для ровности. Магниты на дисках автор так же решил залить эпоксидной смолой для большей надежности.

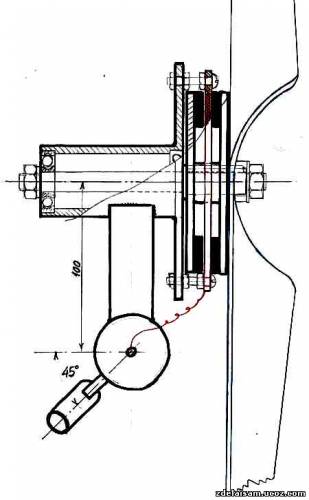

На фотографиях ниже можно рассмотреть, как была выполнена поворотная ось ветрогенератора:

Основой для изготовления поворотной оси послужила автомобильная ступица. Для того, чтобы защитить будущий ветрогенератор от слишком сильного ветра автор использовал стандартную конструкцию увода от ветра путем складывания хвоста. Важно заметить, что ветроголовку необходимо вынести минимум на 100 мм, иначе защита от ветра не будет работать так как ось генератора будет расположена слишком близко к поворотной оси.

Так же к конструкции был приварен штырь под углом в 20 градусов и на 45 градусов относительно винта, на этот штырь одевается хвост ветрогенератора.

Рассмотрим конструкцию ступицы генератора.

За основу самого генератора была взята ступица от прицепа «Зубренок». Автор использовал неодимовые магниты размером 20х5 мм. На каждый диск ушло по 20 магнитов. Ступица была закручена через пластину, на которую прикреплены уголки. Статор генератора будет держаться на шпильках.

Далее автор приступил к изготовлению дисков с магнитами.

Магниты были прикреплены на диски при помощи суперклея. Для того, чтобы сделать все максимально точно автор изготовил шаблон из картона. Так же важно заметить, что магниты должны клеиться с чередованием полюсов, таким образом, чтобы на генераторе диски с магнитами притягивались.

Ниже можно рассмотреть, как именно был закреплен хвост ветрогенератора, который будет защищать его от сильного ветра:

На фотографии ветроголовка была размещена слишком близко к поворотной оси ветрогенератора, что в последующем было выявлено на испытаниях и устранено. Однако само крепление хвоста и углы наклона верные. После доведения конструкции до ума, она отлично себя проявила: при усилении ветра винт отворачивается, а хвост складывается и поднимается вверх.

Автор решил сделать для начала двухлопастной вариант винта для своего генератора. Лопасти были изготовлены из ПВХ трубы. Так же был сооружен кожух, который будет закрывать генератор от дождя.

Затем генератор был собран и покрашен. После покраски автор решил испытать работу генератора. От руки удалось раскрутить генератор до 30 вольт с силой тока кз 4.5 А.

Данный генератора работает на 3 светодиодные ленты по 25 ватт каждая, но в будущем автор планирует более серьезно подойти к расчету винта для генератора и подключить аккумулятор.

статья взята с сети интернет: http://usamodelkina.ru/

Следите за новостями!

magnet-prof.ru

Ветрогенератор на неодимовых магнитах: чертежи, расчет, своими руками

Неодимовый магнит – это редкоземельный металл, обладающий стойкостью к размагничиванию и способностью намагничивать некоторые материалы. Используется при изготовлении электронных устройств (жесткие диски компьютеров, металлодетекторы и т.д.), медицине и энергетике.

Неодимовые магниты используются при изготовлении генераторов, работающих в различных видах установках, вырабатывающих электрический ток.

В настоящее время генераторы, изготовленные с использованием неодимовых магнитов, широко используются при изготовлении ветровых установок.

Основные характеристики

Содержание статьи

Для того, чтобы определиться в целесообразности изготовления генератора на неодимовых магнитах, нужно рассмотреть основные характеристики данного материала, которыми являются:

- Магнитная индукция В — силовая характеристика магнитного поля, измеряется в Тесла.

- Остаточная магнитная индукция Br — намагниченность, которой обладает магнитный материал при напряжённости внешнего магнитного поля, равной нулю, измеряется в Тесла.

- Коэрцитивная магнитная сила Hc — определяет сопротивляемость магнита к размагничиванию, измеряется в Ампер/метр.

- Магнитная энергия (BH)max -характеризует, насколько сильным является магнит.

- Температурный коэффициент остаточной магнитной индукции Tc of Br – определяет зависимость магнитной индукции от температуры окружающего воздуха, измеряется в процентах на градус Цельсия.

- Максимальная рабочая температура Tmax — определяет предел температуры, при которой магнит временно теряет свои магнитные свойства, измеряется в градусах Цельсия.

- Температура Кюри Tcur — определяет предел температуры, при которой неодимовый магнит полностью размагничивается, измеряется в градусах Цельсия.

В состав неодимовых магнитов, кроме неодима входит железо и бор и зависимости от и их процентного соотношения, получаемое изделие, готовый магнит, различается по классам, отличающимся по своим характеристикам, приведенным выше. Всего выпускается 42 класса неодимовых магнитов.

Достоинствами неодимовых магнитов, определяющими их востребованность, являются:

- Неодимовые магниты обладают наиболее высокими магнитными параметрами Br, Нсв, Hcм , ВН.

- Подобные магниты имеют более низкую стоимость в сравнении с подобными металлами, имеющими в своем составе кобальт.

- Обладают способностью работать без потерь магнитных характеристик в температурном диапазоне от – 60 до + 240 градусов Цельсия, с точкой Кюри +310 градусов.

- Из данного материала возможно изготовить магниты из любой формы и размеров (цилиндры, диски, кольца, шары, стержни, кубы и др.).

Ветрогенератор на неодимовых магнитах мощностью 5,0 кВт

В настоящее время отечественные и зарубежные компании все более широко используют неодимовые магниты при изготовлении тихоходных генераторов электрического тока. Так ООО «Сальмабаш», г. Гатчина Ленинградской области, выпускает подобные генераторы на постоянных магнитах мощностью 3,0-5,0 кВт. Внешний вид данного устройства приведен ниже:

Корпус и крышки генератора изготавливаются из стали, в дальнейшим с покрытием лакокрасочными материалами. На корпусе предусмотрены специальные крепления, позволяющие закрепить электрический аппарат на несущей мачте. Внутренняя поверхность обработана защитным покрытием, предотвращающим коррозию металла.

Статор генератора набран из электротехнических пластин стали.

Обмотка статора — выполнена эмаль-проводом, позволяющим устройству работать продолжительное время с максимальной нагрузкой.

Ротор генератора имеет 18 полюсов и установлен в подшипниковых опорах. На ободе ротора размещены неодимовые магниты.

Генератор не требует принудительного охлаждения, которое осуществляется естественным путем.

Технические характеристики генератора мощностью 5,0 кВт:

- Номинальная мощность – 5,0 кВт;

- Номинальная частота – 140,0 оборотов/минуту;

- Рабочий диапазон вращения – 50,0 – 200,0 оборотов/минуту;

- Максимальная частота – 300,0 оборотов/минуту;

- КПД – не ниже 94,0 %;

- Охлаждение – воздушное;

- Масса – 240,0 кг.

Генератор оснащен клеммной коробкой, посредством которой осуществляется его подключение к электрической сети. Класс защиты соответствует ГОСТ14254 и имеет степень IP 65 (пылезащищенное исполнение с защитой от струй воды).

Конструкция данного генератора приведена на рисунке, приведенном ниже:

где: 1-корпус, 2- крышка нижняя, 3- крышка верхняя, 4- ротор, 5- неодимовые магниты, 6- статор, 7- обмотка, 8- полумуфта, 9- уплотнения, 10,11,12- подшипники, 13- клеммная коробка.

Плюсы и минусы

К достоинствам ветрогенераторов, изготовленных с использование неодимовых магнитов можно отнести следующие характеристики:

- Высокий КПД устройств, достигаемый за счет минимизации потерь на трение;

- Продолжительные сроки эксплуатации;

- Отсутствие шума и вибрации при работе;

- Снижение затрат на установку и монтаж оборудования;

- Автономность работы, позволяющая осуществлять эксплуатацию без постоянного обслуживания установки;

- Возможность самостоятельного изготовления.

К недостаткам подобных устройств можно отнести:

- Относительно высокая стоимость;

- Хрупкость. При сильном внешнем воздействии (ударе), неодимовый магнит способен лишиться своих свойств;

- Низкая коррозийная стойкость, требующая специального покрытия неодимовых магнитов;

- Зависимость от температурного режима работы – при воздействии высоких температур, неодимовые магниты теряют свои свойства.

Как сделать своим руками

Ветровой генератор на основе неодимовых магнитов отличается от прочих конструкций генераторов тем, что легко может быть изготовлен самостоятельно в домашних условиях.

Как правило за основу берут автомобильную ступицу или шкивы от ременной передачи, которые предварительно очищаются, если это бывшие в употреблении запасные части и подготавливаются к работе.

При наличии возможности изготовить (выточить), специальные диски, лучше остановиться на этом варианте, т.к. в этом случае не придется подгонять геометрические размеры наматываем ых катушек к размерам используемых заготовок.

Неодимовые магниты следует приобрести, для чего можно воспользоваться сетью интернет или услугами специализированных организаций.

Один из вариантов изготовления генератора на неодимовых магнитах, с использованием дисков, специально изготовленных для этих целей, предлагает к рассмотрению Яловенко В.Г. (Украина). Данный генератор изготавливается в следующей последовательности:

- Из листовой стали вытачиваются два диска диаметром 170,0 мм с устройством центрального отверстия и шпоночного паза.

- Диск делится на 12 сегментов, для на его поверхности выполняется соответствующая разметка.

- В размеченные сегменты клеятся магниты, таким образом, чтобы их полярность чередовалась. Для избегания ошибок (по полярности), необходимо перед наклейкой, выполнить их маркировку.

- Подобным образом изготавливается и второй диск. В результате получается следующая конструкция:

- Поверхность исков заливается эпоксидной смолой.

- Из провода (эмаль-провода) марки ПЭТВ или аналога, сечением 0,95 мм2, наматывается 12 катушек по 55 витков в каждой.

- На листе фанеры или бумаге, изготавливается шаблон, соответствующий диаметру используемых дисков, на котором также производится разбивка на 12 секторов.

Катушки укладываются в размеченные сегменты, где фиксируются (изолента, скотч и т.д.) и расключаются последовательно между собой (конец первой катушки соединяется с началом второй и т.д.). в результате получается следующая конструкция

- Из дерева (доска и т.д.) или фанеры, изготавливается матрица, в которой можно залить эпоксидной смолой уложенные по шаблону катушки. Глубина матрицы должна соответствовать высоте катушек.

- Катушки укладываются в матрицу и заливаются эпоксидной смолой. В результате получается следующая заготовка:

- Из стальной трубы диаметром 63,0 мм изготавливается ступица с узлом крепления вала, изготавливаемого генератора. Вал монтируется на подшипники, устанавливаемые внутри ступицы.

- Из такой же трубы изготавливается поворотный механизм, обеспечивающий ориентацию генератора в соответствии с потоками ветра.

- На вал одеваются изготовленные запасные части. В результате получается следующая конструкция, плюс поворотный механизм:

- Конструкция должна жестко крепить статор (заготовка с обмотками, залитыми эпоксидной смолой), с одной стороны, и не затруднять вращение ротора (диски с недимовыми магнитами).

- Из трубы (полиэтилен, пропилеи и т.д.), используемой для прокладки сетей водопровода или канализации, изготавливаются лопасти ветрового генератора. Для этого труба нарезается нужной длины, после чего разрезается и заготовкам придается соответствующая форма.

- Изготавливается хвостовок ветровой установки. Для этого может быть использован любой листовой материал (фанера, металл, пластик), после чего хвостовик крепится к собираемой конструкции, со стороны противоположной креплению лопастей. В результате получается следующая конструкция:

- Собранная установка монтируется в предусмотренном для этого месте.

- К выводам генератора подключается нагрузка.

Конструкция ветрового генератора на неодимовых магнитах может быть различной, все зависит от имеющихся запасных частей и технический возможностей человека, решившего изготовить подобное устройство самостоятельно.

alter220.ru

Самодельный генератор на неодимовых магнитах

Неодимовые магниты позволяют создавать мощные источники энергии с высоким КПД, которые можно приводить в действие мускульной силой, ветром, водой и другими средствами. В этой статье рассмотрим трехфазный самодельный генератор на неодимовых магнитах. Приобрести их можно в китайском интернет-магазине. Этим устройством можно заряжать АКБ автомобиля, переносные телевизоры, ноутбуки и другие энергетически “прожорливые” устройства. Если нет желания или времени делать генератор вручную, то можно взять и готовый электрогенератор в интернет-магазине.

Генератор на неодимовых магнитах

Генератор на неодимовых магнитахГенератор имеет ручной привод, но можно поменять его на другой, например на привод от ветроустановки. Ручной привод имеет повышающую передачу один к восьми. При использовании его нужно жестко крепить с столу, это позволит интенсивно его вращать и извлечь до 100 ватт электроэнергии. По сравнению с генератором на моторе, аппарат имеет значительно более высокий КПД преобразования механической энергии в электрическую и заряжать с его помощью можно не только мобильники, но и ноутбуки. Напряжение, которое он выдает при ручном вращении 12 вольт, ток 2 ампера.

Устройство генератора. Примерно с 16-й минуты на ролике показано устройство генератора на неодимовых магнитах.

Механизм привода использован от настольного точильного аппарата. Для соединения его с генератором сделана переходная втулка. Важно, чтобы при соединении этих частей была соблюдена соосность.

Собственно генератор собран на основе мощных неодимовых магнитов, размером 15 мм в диаметре, 5 мм толщиной. Рабочая часть находится на стойках, которые устанавливаются на основание и крепятся на болты. Для уменьшения трения внутри отверстий стоек встроены маленькие подшипники.

Ротор

Ротор состоит из оси, на которую установлены 2 диска с магнитами. Магниты стоят на диске поочередно, они крепятся без использования клея, а держатся на железном диске силой магнитного притяжения. На каждом диске стоят по 12 магнитиков.

Для обеспечения точности установки магнитов, сделана пластиковая обойма с высверленными выемками для магнитов.

Статор состоит из 9 катушек, по 3 катушки на каждую фазу. В приведенной модели медный провод 0,4 -0,5 мм. Автор данного устройства (Игорь Белецкий рекомендует оптимальную толщину 0,5 мм). Тонкий провод повысит напряжение, но снизит ток. Толстый провод повысит ток, понизит напряжение.

Статор

Количество витков от 100 до 200. От количества витков также зависит напряжение и ток. Чем больше витков, тем больше напряжение, но тем меньше ток. Схема соединения катушек использована стандартная, в интернете ее можно найти. В данной конструкции классическое соединение “звезда”. На выходе диодный мостик для выпрямления тока.

При сборке генератора очень важно, чтобы магниты попадали строго в центры катушек.

Такое устройство можно использовать в генераторах на основе мотора Стирлинга.

izobreteniya.net