Что такое индукционный нагрев металла. Как работает индукционная система нагрева. Каковы основные преимущества индукционного нагрева. Где применяется индукционный нагрев в промышленности. Какие виды индукционных нагревателей существуют.

Что такое индукционный нагрев и как он работает

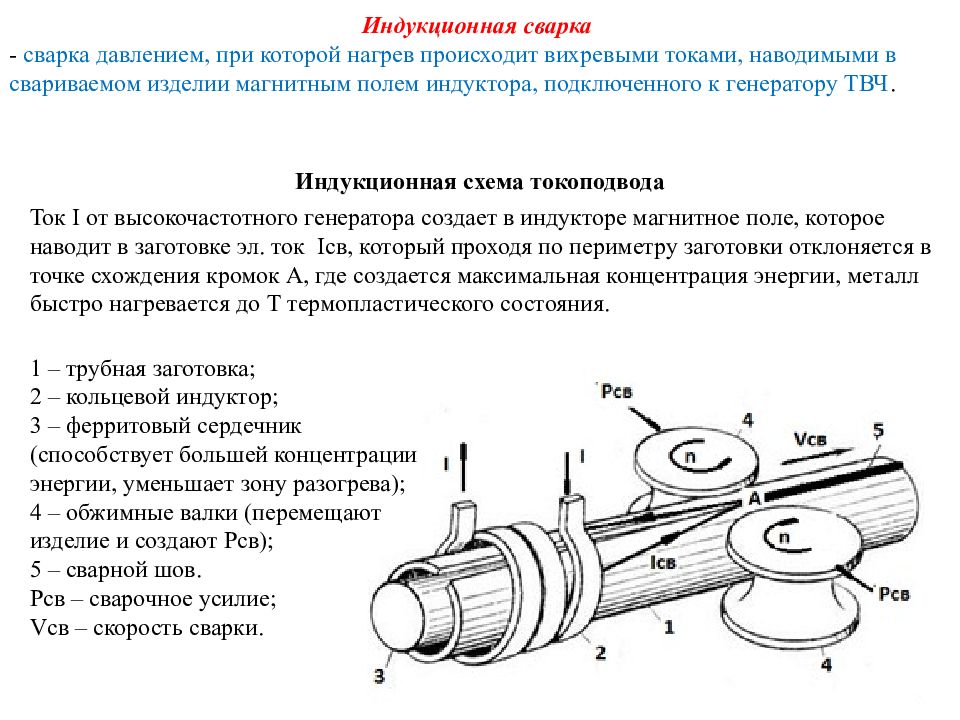

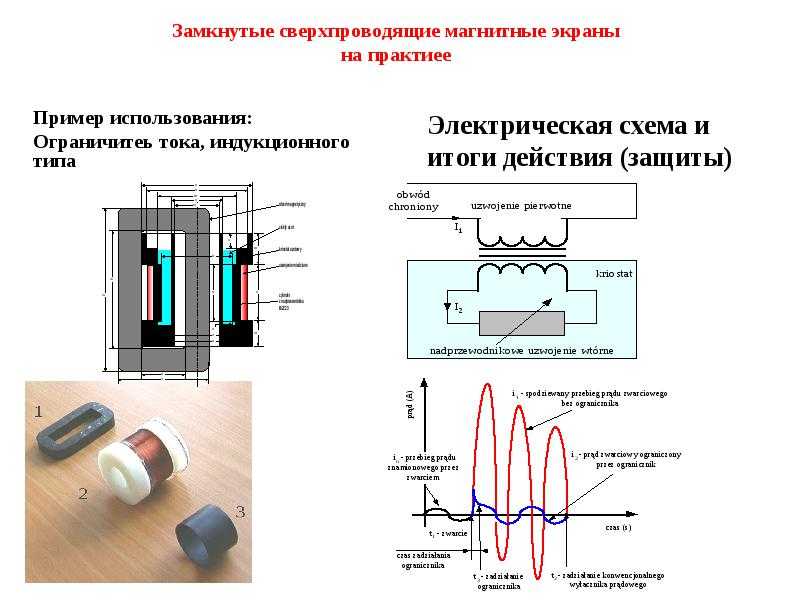

Индукционный нагрев — это метод бесконтактного нагрева электропроводящих материалов с помощью электромагнитной индукции. Принцип его работы основан на законе электромагнитной индукции Фарадея.

Как происходит индукционный нагрев металла:

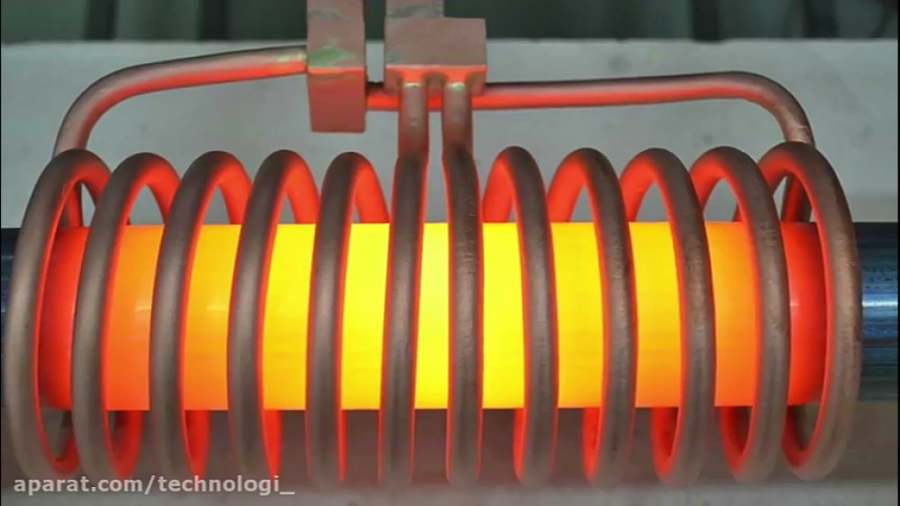

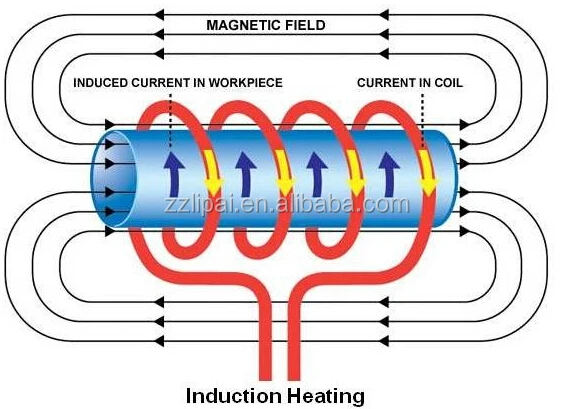

- Металлическая заготовка помещается в индуктор — катушку из медного провода.

- В индукторе создается переменное магнитное поле высокой частоты.

- Магнитное поле наводит в заготовке вихревые токи.

- Вихревые токи разогревают металл изнутри за счет эффекта Джоуля.

Система «индуктор-заготовка» работает как трансформатор без сердечника. Индуктор выступает первичной обмоткой, а заготовка — вторичной, замкнутой накоротко.

Основные преимущества индукционного нагрева

По сравнению с другими методами, индукционный нагрев обладает рядом важных преимуществ:

- Высокая скорость нагрева

- Возможность локального нагрева

- Отсутствие прямого контакта с нагреваемой деталью

- Чистота процесса, отсутствие вредных выбросов

- Высокий КПД (до 90%)

- Точный контроль температуры

- Возможность автоматизации процесса

Эти преимущества обеспечивают высокую эффективность и качество нагрева при низких энергозатратах.

Сферы применения индукционного нагрева в промышленности

Индукционный нагрев широко применяется в различных отраслях промышленности:

- Металлургия — плавка металлов, нагрев заготовок перед обработкой давлением

- Машиностроение — закалка, отпуск, пайка деталей

- Автомобилестроение — нагрев деталей перед сборкой

- Трубное производство — сварка труб, нагрев перед гибкой

- Электронная промышленность — пайка элементов

- Пищевая промышленность — разогрев и плавление

Одно из основных применений — индукционный нагрев заготовок перед ковкой, штамповкой и другими видами обработки давлением.

Виды индукционных нагревателей

Существуют различные типы индукционных нагревателей в зависимости от назначения и конструкции:

- Ручные нагреватели малой мощности

- Полуавтоматические и автоматические нагреватели

- Многосекционные нагреватели для длинных заготовок

- Линейные нагреватели для проволоки и прутка

- Нагреватели с продольной и поперечной подачей заготовок

Выбор типа нагревателя зависит от размеров заготовок, требуемой производительности и других факторов.

Особенности глубокого индукционного нагрева заготовок

При глубоком индукционном нагреве максимальная температура создается на определенной глубине от поверхности детали. Это обеспечивает лучшую теплопередачу вглубь заготовки.

Основные особенности глубокого нагрева:

- Глубина проникновения тепла зависит от частоты тока

- Необходимо выдерживать разницу температур по объему заготовки не более 50-100°С

- Время нагрева рассчитывается исходя из допустимой разницы температур

- Для толстых заготовок используют более низкие частоты

Правильный выбор параметров обеспечивает равномерный нагрев по всему объему заготовки.

Преобразователи частоты для индукционного нагрева

Для питания индукционных нагревателей используются два основных типа преобразователей частоты:

- Транзисторные преобразователи

- Тиристорные преобразователи

Транзисторные преобразователи имеют ряд преимуществ:

- Высокая надежность

- Меньшие габариты и вес

- Широкий диапазон автоподстройки частоты (1-20 кГц)

- Возможность работы с разными индукторами

Тиристорные преобразователи применяются в основном для мощных установок мегаваттного класса.

Расчет параметров индукционного нагрева

При проектировании индукционных нагревателей необходимо учитывать следующие параметры:

- Удельная мощность нагрева (Вт/см²)

- Время нагрева заготовки

- Рабочая частота тока

- Диаметр заготовки

- КПД передачи энергии от индуктора к детали

Для расчета используются специальные таблицы и формулы. Важно правильно выбрать оптимальную частоту и мощность для конкретных заготовок.

Перспективы развития индукционного нагрева

Индукционный нагрев активно развивается и находит все новые применения. Основные направления развития:

- Повышение мощности и КПД преобразователей

- Расширение частотного диапазона

- Совершенствование систем управления и автоматизации

- Разработка новых типов индукторов

- Применение в аддитивных технологиях

Индукционный нагрев остается одной из самых эффективных и перспективных технологий нагрева металлов в промышленности.

Индукционный нагрев, основные принципы и технологии.

1 августа 2013

Индукционный нагрев (Induction Heating) — метод бесконтактного нагрева токами высокой частоты (англ. RFH — radio-frequency heating, нагрев волнами радиочастотного диапазона) электропроводящих материалов.

Описание метода.

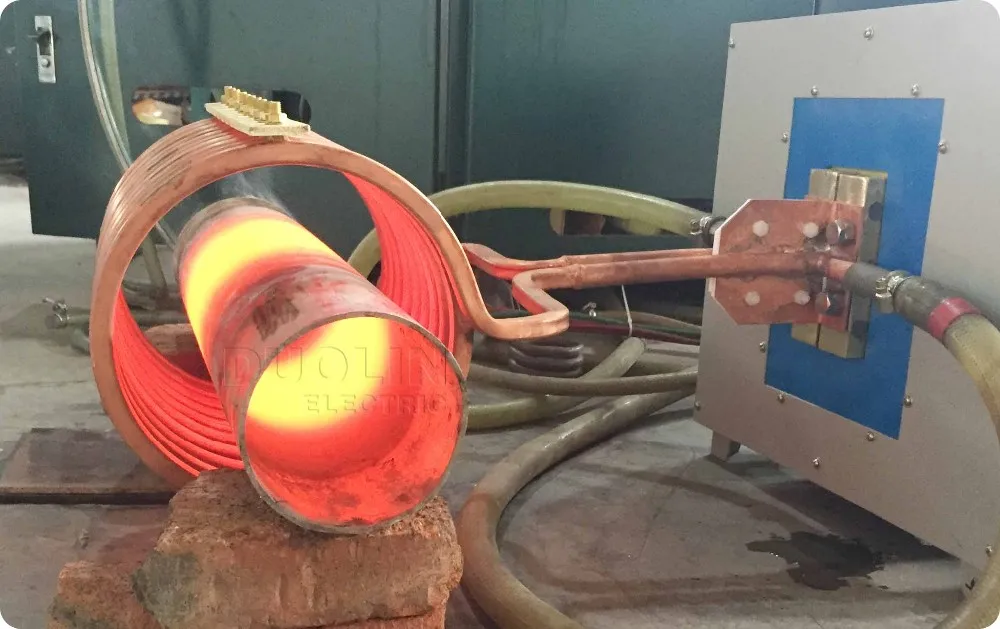

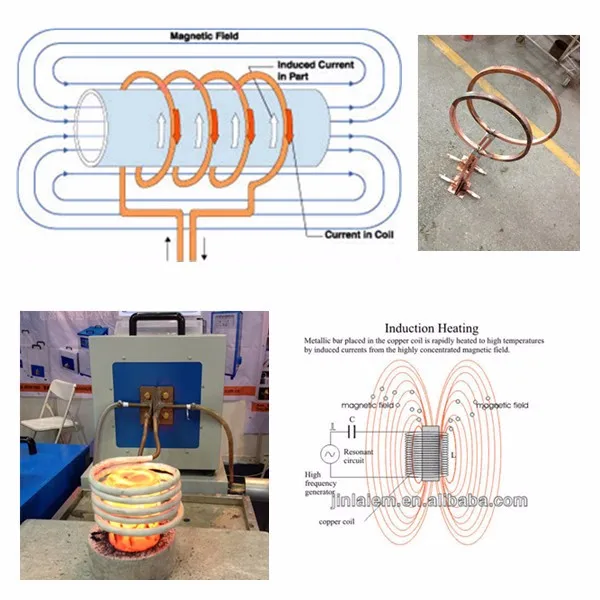

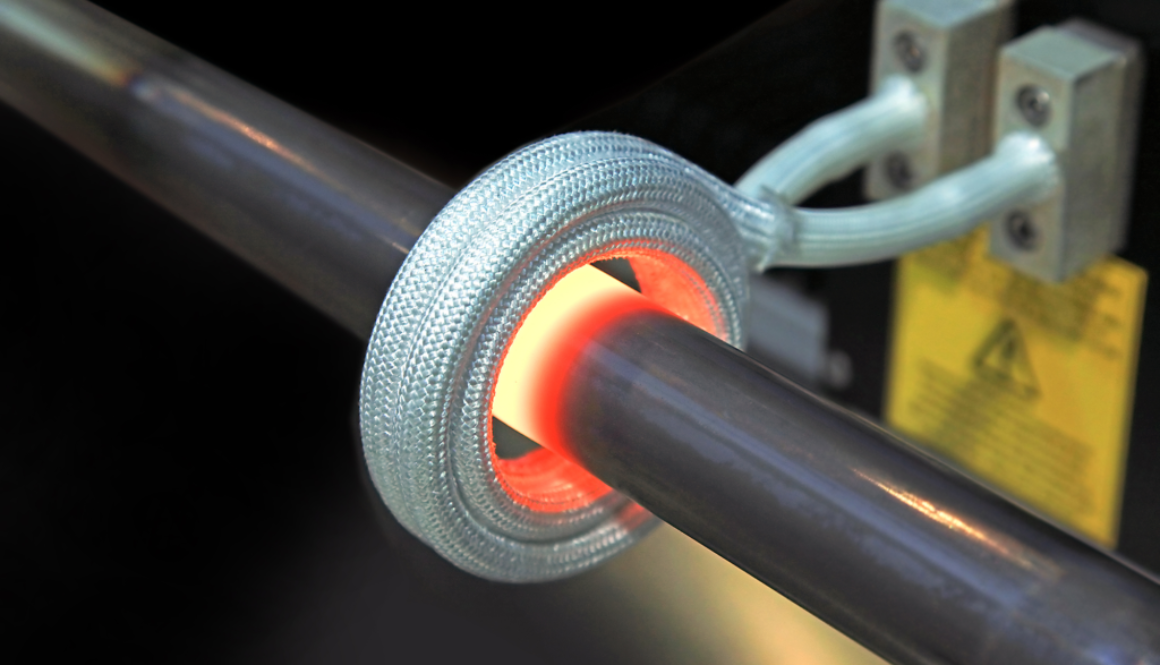

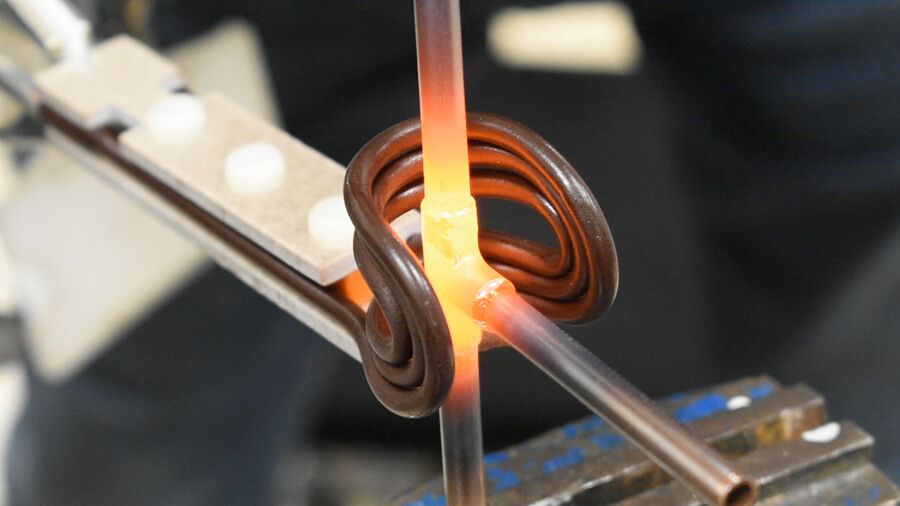

Индукционный нагрев — это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно — это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля). Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле.

Система «индуктор-заготовка» представляет собой бессердечниковый трансформатор, в котором индуктор является первичной обмоткой. Заготовка является вторичной обмоткой, замкнутой накоротко. Магнитный поток между обмотками замыкается по воздуху.

На высокой частоте вихревые токи вытесняются образованным ими же магнитным полем в тонкие поверхностные слои заготовки Δ (Поверхностный-эффект), в результате чего их плотность резко возрастает, и заготовка разогревается. Нижерасположенные слои металла прогреваются за счёт теплопроводности. Важен не ток, а большая плотность тока. В скин-слое Δ плотность тока уменьшается в e раз относительно плотности тока на поверхности заготовки, при этом в скин-слое выделяется 86,4 % тепла (от общего тепловыделения. Глубина скин-слоя зависит от частоты излучения: чем выше частота, тем тоньше скин-слой. Также она зависит от относительной магнитной проницаемости μ материала заготовки.

Для железа, кобальта, никеля и магнитных сплавов при температуре ниже точки Кюри μ имеет величину от нескольких сотен до десятков тысяч. Для остальных материалов (расплавы, цветные металлы, жидкие легкоплавкие эвтектики, графит, электролиты, электропроводящая керамика и т. д.) μ примерно равна единице.

Например, при частоте 2 МГц глубина скин-слоя для меди около 0,25 мм, для железа ≈ 0,001 мм.

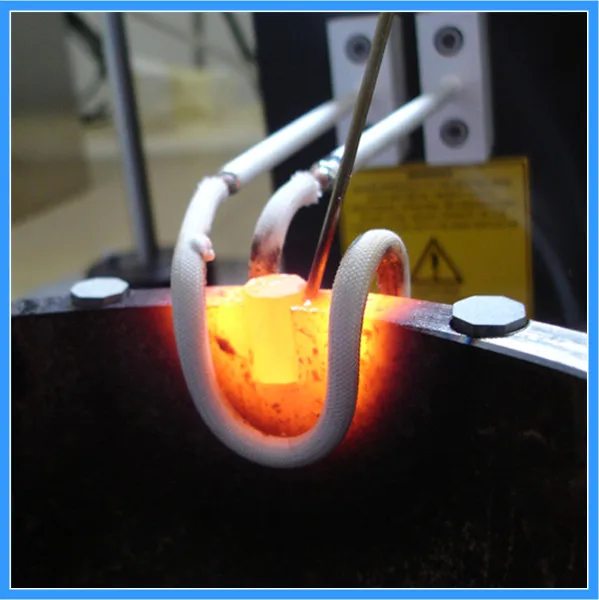

Индуктор сильно нагревается во время работы, так как сам поглощает собственное излучение. К тому же он поглощает тепловое излучение от раскалённой заготовки. Делают индукторы из медных трубок, охлаждаемых водой. Вода подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

Применение:

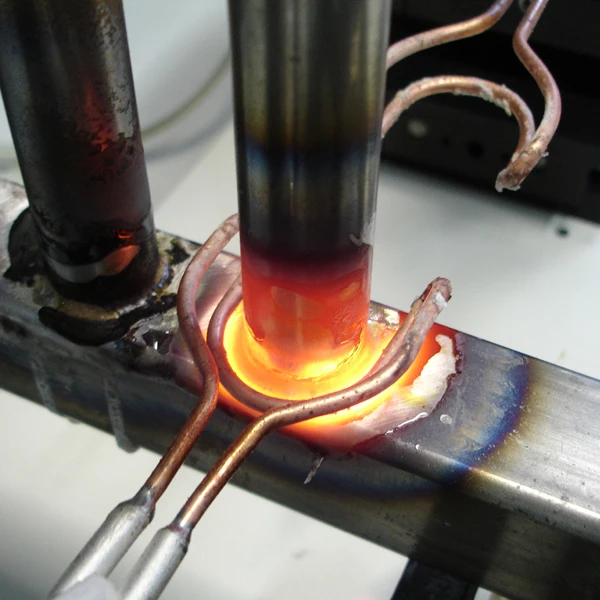

Сверхчистая бесконтактная плавка, пайка и сварка металла.

Получение опытных образцов сплавов.

Гибка и термообработка деталей машин.

Ювелирное дело.

Обработка мелких деталей, которые могут повредиться при газопламенном или дуговом нагреве.

Поверхностная закалка.

Закалка и термообработка деталей сложной формы.

Обеззараживание медицинского инструмента.

Преимущества.

Высокоскоростной разогрев или плавление любого электропроводящего материала.

Возможен нагрев в атмосфере защитного газа, в окислительной (или восстановительной) среде, в непроводящей жидкости, в вакууме.

Нагрев через стенки защитной камеры, изготовленной из стекла, цемента, пластмасс, дерева — эти материалы очень слабо поглощают электромагнитное излучение и остаются холодными при работе установки. Нагревается только электропроводящий материал — металл (в том числе расплавленный), углерод, проводящая керамика, электролиты, жидкие металлы и т. п.

За счёт возникающих МГД усилий происходит интенсивное перемешивание жидкого металла, вплоть до удержания его в подвешенном состоянии в воздухе или защитном газе — так получают сверхчистые сплавы в небольших количествах (левитационная плавка, плавка в электромагнитном тигле).

Поскольку разогрев ведётся посредством электромагнитного излучения, отсутствует загрязнение заготовки продуктами горения факела в случае газопламенного нагрева, или материалом электрода в случае дугового нагрева.

Удобство эксплуатации за счёт небольшого размера индуктора.

Индуктор можно изготовить особой формы — это позволит равномерно прогревать по всей поверхности детали сложной конфигурации, не приводя к их короблению или локальному непрогреву.

Легко провести местный и избирательный нагрев.

Так как наиболее интенсивно разогрев идет в тонких верхних слоях заготовки, а нижележащие слои прогреваются более мягко за счёт теплопроводности, метод является идеальным для проведения поверхностной закалки деталей (сердцевина при этом остаётся вязкой).

Лёгкая автоматизация оборудования — циклов нагрева и охлаждения, регулировка и удерживание температуры, подача и съём заготовок.

Установки индукционного нагрева:

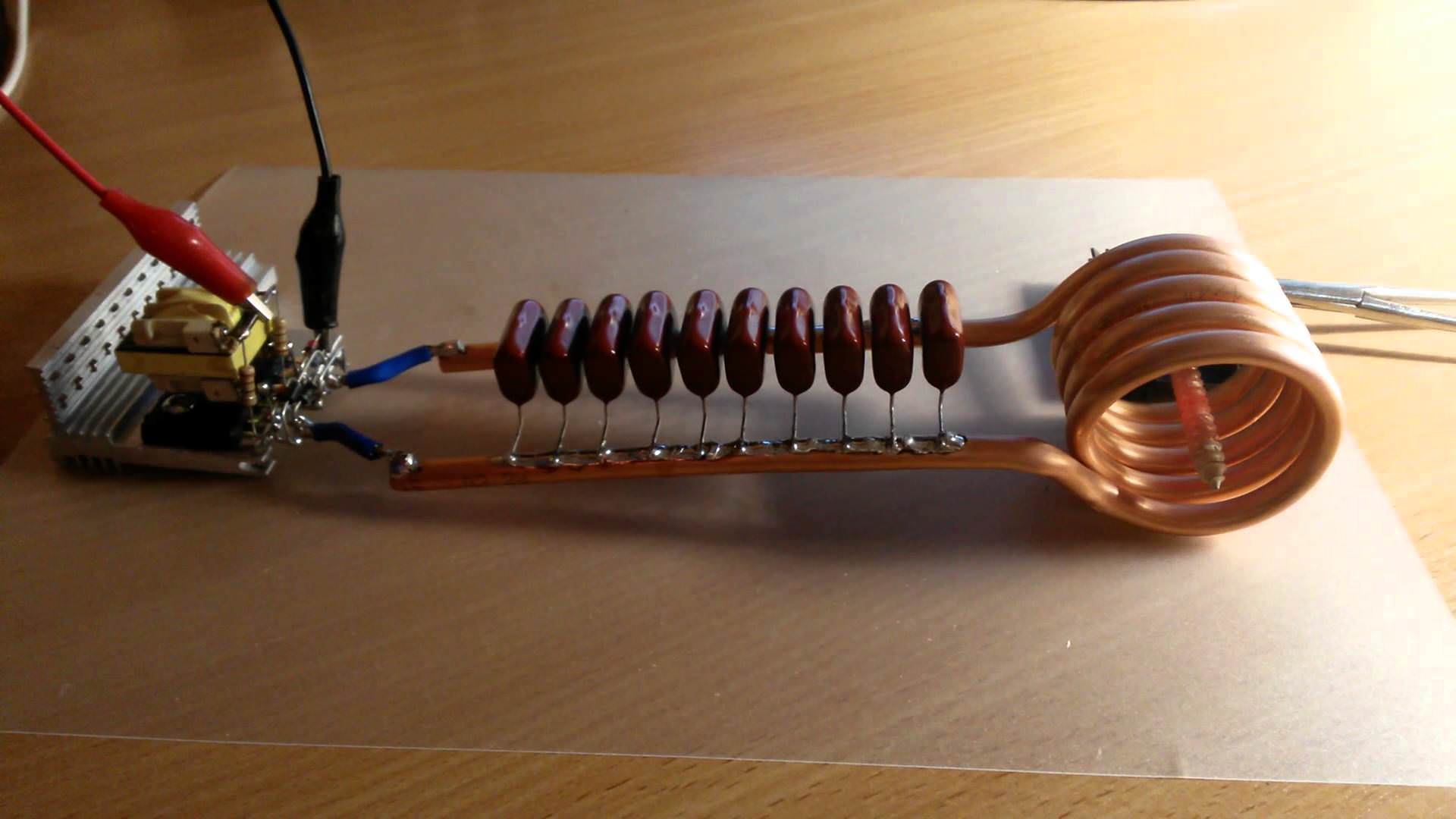

На установках с рабочей частотой до 300 кГц используют инверторы на IGBT-сборках или MOSFET-транзисторах. Такие установки предназначены для разогрева крупных деталей.

Также для разогрева мелких деталей строятся установки повышенной частоты на MOSFET-транзисторах на рабочие частоты до 1,7 МГц. Управление транзисторами и их защита на повышенных частотах представляет определённые трудности, поэтому установки повышенной частоты пока ещё достаточно дороги.

Индуктор для нагрева мелких деталей имеет небольшие размеры и небольшую индуктивность, что приводит к уменьшению добротности рабочего колебательного контура на низких частотах и снижению КПД, а также представляет опасность для задающего генератора (добротность колебательного контура пропорциональна L/C, колебательный контур с низкой добротностью слишком хорошо «накачивается» энергией, образует короткое замыкание по индуктору и выводит из строя задающий генератор). Для повышения добротности колебательного контура используют два пути:

— повышение рабочей частоты, что приводит к усложнению и удорожанию установки;

— применение ферромагнитных вставок в индукторе; обклеивание индуктора панельками из ферромагнитного материала.

Так как наиболее эффективно индуктор работает на высоких частотах, промышленное применение индукционный нагрев получил после разработки и начала производства мощных генераторных ламп. До первой мировой войны индукционный нагрев имел ограниченное применение. В качестве генераторов тогда использовали машинные генераторы повышенной частоты (работы В. П. Вологдина) или искровые разрядные установки.

Схема генератора может быть в принципе любой (мультивибратор, RC-генератор, генератор с независимым возбуждением, различные релаксационные генераторы), работающей на нагрузку в виде катушки-индуктора и обладающей достаточной мощностью. Необходимо также, чтобы частота колебаний была достаточно высока.

Например, чтобы «перерезать» за несколько секунд стальную проволоку диаметром 4 мм, необходима колебательная мощность не менее 2 кВт при частоте не менее 300 кГц.

Выбирают схему по следующим критериям: надёжность; стабильность колебаний; стабильность выделяемой в заготовке мощности; простота изготовления; удобство настройки; минимальное количество деталей для уменьшения стоимости; применение деталей, в сумме дающих уменьшение массы и габаритов, и др.

На протяжении многих десятилетий в качестве генератора высокочастотных колебаний применялась индуктивная трёхточка (генератор Хартли, генератор с автотрансформаторной обратной связью, схема на индуктивном делителе контурного напряжения). Это самовозбуждающаяся схема параллельного питания анода и частотно-избирательной цепью, выполненной на колебательном контуре. Она успешно использовалась и продолжает использоваться в лабораториях, ювелирных мастерских, на промышленных предприятиях, а также в любительской практике. К примеру, во время второй мировой войны на таких установках проводили поверхностную закалку катков танка Т-34.

Недостатки трёх точки:

Низкий кпд (менее 40 % при применении лампы).

Сильное отклонение частоты в момент нагрева заготовок из магнитных материалов выше точки Кюри (≈700С) (изменяется μ), что изменяет глубину скин-слоя и непредсказуемо изменяет режим термообработки. При термообработке ответственных деталей это может быть недопустимо. Также мощные твч-установки должны работать в узком диапазоне разрешённых Россвязьохранкультурой частот, поскольку при плохом экранировании являются фактически радиопередатчиками и могут оказывать помехи телерадиовещанию, береговым и спасательным службам.

При смене заготовок (например, более мелкой на более крупную) изменяется индуктивность системы индуктор-заготовка, что также приводит к изменению частоты и глубины скин-слоя.

При смене одновитковых индукторов на многовитковые, на более крупные или более малогабаритные частота также изменяется.

Под руководством Бабата, Лозинского и других учёных были разработаны двух- и трёхконтурные схемы генераторов, имеющих более высокий кпд (до 70 %), а также лучше удерживающие рабочую частоту. Принцип их действия состоит в следующем. За счёт применения связанных контуров и ослабления связи между ними, изменение индуктивности рабочего контура не влечёт сильного изменения частоты частотозадающего контура. По такому же принципу конструируются радиопередатчики.

Недостаток многоконтурных систем — повышенная сложность и возникновение паразитных колебаний УКВ-диапазона, которые бесполезно рассеивают мощность и выводят из строя элементы установки. Также такие установки склонны к затягиванию колебаний — самопроизвольному переходу генератора с одной из резонансных частот на другую.

Современные твч-генераторы — это инверторы на IGBT-сборках или мощных MOSFET-транзисторах, обычно выполненные по схеме мост или полумост. Работают на частотах до 500 кГц. Затворы транзисторов открываются с помощью микроконтроллерной системы управления. Система управления в зависимости от поставленной задачи позволяет автоматически удерживать

а) постоянную частоту

б) постоянную мощность, выделяемую в заготовке

в) максимально высокий КПД.

Например, при нагреве магнитного материала выше точки Кюри толщина скин-слоя резко увеличивается, плотность тока падает, и заготовка начинает греться хуже. Также пропадают магнитные свойства материала и прекращается процесс перемагничивания — заготовка начинает греться хуже, сопротивление нагрузки скачкообразно уменьшается — это может привести к «разносу» генератора и выходу его из строя. Система управления отслеживает переход через точку Кюри и автоматически повышает частоту при скачкообразном уменьшении нагрузки (либо уменьшает мощность).

Замечания.

Индуктор по возможности необходимо располагать как можно ближе к заготовке. Это не только увеличивает плотность электромагнитного поля вблизи заготовки (пропорционально квадрату расстояния), но и увеличивает коэффициент мощности Cos(φ).

Увеличение частоты резко уменьшает коэффициент мощности (пропорционально кубу частоты).

При нагреве магнитных материалов дополнительное тепло также выделяется за счет перемагничивания, их нагрев до точки Кюри идет намного эффективнее.

При расчёте индуктора необходимо учитывать индуктивность подводящих к индуктору шин, которая может быть намного больше индуктивности самого индуктора (если индуктор выполнен в виде одного витка небольшого диаметра или даже части витка — дуги).

Имеются два случая резонанса в колебательных контурах: резонанс напряжений и резонанс токов.

Параллельный колебательный контур – резонанс токов.

В этом случае на катушке и на конденсаторе напряжение такое же, как у генератора. При резонансе, сопротивление контура между точками разветвления становится максимальным, а ток (I общ) через сопротивление нагрузки Rн будет минимальным (ток внутри контура I-1л и I-2с больше чем ток генератора).

При резонансе, сопротивление контура между точками разветвления становится максимальным, а ток (I общ) через сопротивление нагрузки Rн будет минимальным (ток внутри контура I-1л и I-2с больше чем ток генератора).

В идеальном случае полное сопротивление контура равно бесконечности — схема не потребляет тока от источника. При изменение частоты генератора в любую сторону от резонансной частоты полное сопротивление контура уменьшается и линейный ток (I общ) возрастает.

Последовательный колебательный контур – резонанс напряжений.

Главной чертой последовательного резонансного контура является то, что его полное сопротивление минимально при резонансе. (ZL + ZC – минимум). При настройке частоты на величину, превышающую или лежащую ниже резонансной частоты, полное сопротивление возрастает.

Вывод:

В параллельном контуре при резонансе ток через выводы контура равен 0, а напряжение максимально.

В последовательном контуре наоборот — напряжение стремится к нулю, а ток максимален.

Статья взята с сайта http://dic.academic.ru/ и переработана в более понятный для читателя текст, компанией ООО «Проминдуктор».

Современные индукционные кузнечные нагреватели

Эта статья предназначена в первую очередь нашим потенциальным покупателям, выбирающим ту или иную модель индукционного кузнечного нагревателя (ИКН). Надеюсь, что-то новое почерпнут для себя специалисты, эксплуатирующие индукционное оборудование.

1. Особенности глубокого индукционного нагрева заготовок

С помощью Индукционных кузнечных нагревателей (ИКН) очень удобно нагревать металлические заготовки для целей горячей штамповки, ковки, гибки и высадки. По сравнению с электрическим печным нагревом, индукционный нагрев имеет ряд неоспоримых преимуществ:

· Значительно снижаются энергозатраты, что особенно важно в наше непростое для производства время.

· Во много раз снижает время нагрева заготовок, что резко повышает производительность производства.

· За счет автоматизации подачи заготовок, улучшается точность их нагрева до заданной температуры.

· Уменьшается количество окалины, что в свою очередь значительно повышает стойкость штамповой оснастки. · Улучшаются условия труда, это поймет каждый, кто хоть раз стоял у жерла открытой печи с большим количеством заготовок.

· Освобождаются дополнительные площади в цеху, за счет меньших габаритов индукционного оборудования.

Все эти преимущества достигаются за счет того, что в зависимости от рабочей частоты индукционный нагрев проникает от нескольких мм до нескольких см в глубину заготовки. В итоге максимальная температура нагрева создается на определенной глубине от поверхности детали. Вспомните слоган компании «Мосиндуктор»: «Согревая изнутри». Естественно, нагрев детали изнутри способствует лучшей теплопередаче в глубину заготовки. Различают высокотемпературный нагрев для штамповки и высадки стали 1200°С и низкотемпературный 850°С. Технология штамповки может предусматривать и промежуточную температуру между этими значениями.

Технология штамповки может предусматривать и промежуточную температуру между этими значениями.

Существуют научнообоснованные требования по максимальной разнице температур по всему объему заготовки для обеспечения требуемой пластичности и однородности металлов. Для углеродистой стали максимальная разница температур составляет 100°С. Для других металлов и особых случаев разница может составлять 50°С.

Ориентируясь на эту разницу температур, рассчитывается время нагрева заготовки. Дело в том, что индукционный нагрев с высокой удельной мощностью может расплавить поверхность заготовки, при этом ее сердцевина останется холодной. Передача тепла внутрь заготовки осуществляется только за счет теплопроводности. Поэтому наша задача заключается в том, что бы создать на глубине горячего проникновения индукционного поля высокую температуру. Однако она должна быть существенно ниже температуры плавления металла. И выдержать в таком состоянии время, необходимое для проникновения тепла вглубь заготовки. Понятно, что чем толще сама заготовка, тем большее время потребуется для ее равномерного нагрева. Для сокращения времени нагрева заготовок большого диаметра полезно использовать более низкие частоты, чем для нагрева тонких заготовок.

Понятно, что чем толще сама заготовка, тем большее время потребуется для ее равномерного нагрева. Для сокращения времени нагрева заготовок большого диаметра полезно использовать более низкие частоты, чем для нагрева тонких заготовок.

Соответственно, чем большую производительность должен выдавать ИКН при нагреве заготовок большого диаметра, тем большее количество заготовок должно одновременно находиться в футерованной индукционной катушке, являющейся нагревающим органом ИНК. Сводную информацию по удельной мощности на квадратный сантиметр, времени нагрева, рабочей частоте и диаметре заготовок вы можете увидеть в Таблице №1.

Из нее, например, следует:

Что для нагрева заготовки диаметром 50 мм на частоте 2000 Гц потребуется 58 секунд при удельной мощности 133 Вт/см².

Для нагрева той же заготовки на частоте 6000 Гц потребуется 125 секунд при удельной мощности 67 Вт/см².

Можно сделать вывод, что в данном случае увеличение частоты в 3 раза приводит к снижению примерно в 2 раза разрешенной удельной мощности и увеличению в 2 раза времени нагрева заготовок.

С помощью таблицы №1 можно весьма приблизительно оценить необходимую мощность ИКН. Однако учтите, что для расчета площади нагрева берется только боковая поверхность заготовки, за исключением торцов. И существуют потери передачи энергии от индукционной катушки к нагреваемой детали, доходящие до 30-50%, в зависимости от конструкции катушки и соотношения диаметров катушки и нагреваемой заготовки. Чем ближе диаметр нагреваемой детали к внутреннему диаметру индукционной катушки, тем меньше потери энергии на рассеивание электромагнитного поля в пространстве. Однако чем меньше толщина футеровки, находящейся между индукционной катушкой и нагреваемой деталью, тем большее количество тепла вымывается из катушки охлаждающей ее водой. Главный закон диалектики – единства и борьбы противоположностей еще никто не отменял.

Часто возникает вопрос об универсальности ИКН при нагреве заготовок различного диаметра. Конечно, никто не запрещает нагревать в индукторе большого диаметра тонкие заготовки, однако КПД такого нагрева будет чрезвычайно низким. Нормальным можно считать соотношение максимальных и минимальных диаметров заготовки на уровне 1,5-1,7 раза. Т.е. если максимальный нагреваемый диаметр 50 мм, можно греть заготовки с минимальным диаметром 30-35 мм.

Нормальным можно считать соотношение максимальных и минимальных диаметров заготовки на уровне 1,5-1,7 раза. Т.е. если максимальный нагреваемый диаметр 50 мм, можно греть заготовки с минимальным диаметром 30-35 мм.

Важно правильно выбирать оптимальную рабочую частоту ИКН для нагрева заготовок различного диаметра исходя из данных представленных в Таблице №2.

Для ИКН всегда действуют следующие правила:

· Для нагрева большей массы металла в единицу времени требуется большая мощность.

· Чем больше диаметр заготовки, тем ниже должна быть рабочая частота и больше время нагрева.

· Чем жестче требования по однородности температурных полей в заготовке, тем меньше должна быть удельная мощность и больше время нагрева.

2. Виды индукционных кузнечных нагревателей

Попытаемся составить примерную классификацию ИКН. В принципе ИКН называют любой индукционный нагреватель, использующийся для нагрева металлических заготовок для их дальнейшей объемной деформации.

Существует множество видов ИКН, отличающихся по конструкции и назначению:

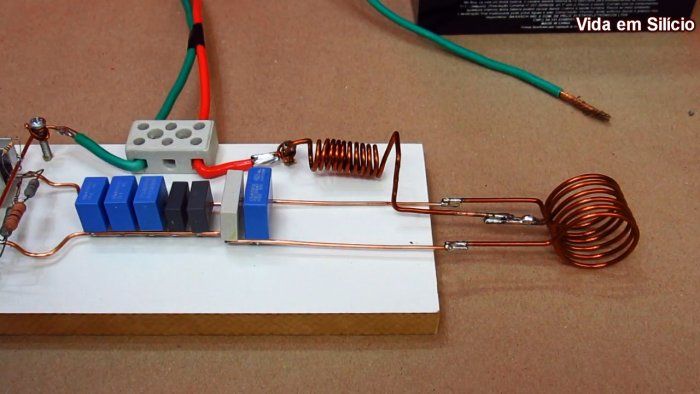

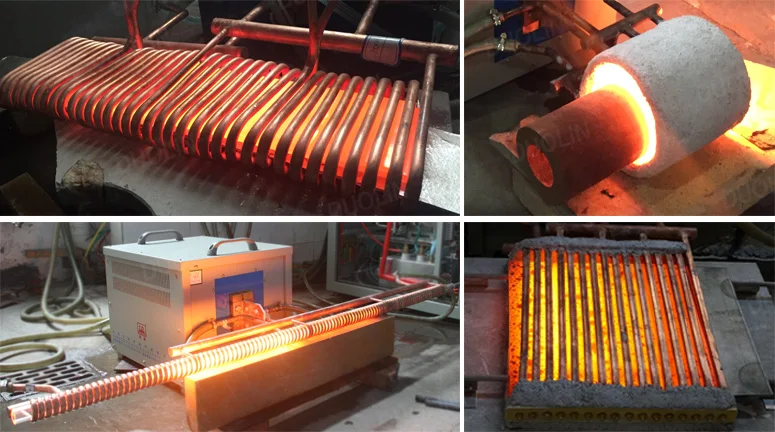

А) ИКН с ручной подачей и выемкой заготовок из индуктора, поштучно или коллективно. Применяются в основном с транзисторными индукционными преобразователями малой мощности, и в случае невысокой производительности оборудования. В них может нагреваться заготовка целиком или только ее часть, конец или середина. В таких ИКН на один преобразователь может нагружаться одна или несколько параллельных индукционных катушек, для увеличения производительности при нагреве толстых заготовок. В простейшем случае может использоваться индукционная катушка (индуктор) с подкладкой из асбеста. В более сложном — индуктор, футерованный жаропрочным бетоном или керамическая, разрезная втулка для исключения растрескивания от контакта с разогретойзаготовкой.

Для замены кузнечного горна применяют индукционный нагреватель с индукционной катушкой по профилю нагреваемой детали. Индукционная катушка при этом может не охватывать всю нагреваемую поверхность. Кузнец сам, перемещая заготовку, регулирует степень нагрева той или иной ее части.

Кузнец сам, перемещая заготовку, регулирует степень нагрева той или иной ее части.

Для нагрева прутков 10-16 мм вполне подойдет нагреватель ВЧ-15А мощностью 15 кВт. Для чуть более массивных заготовок подойдет ВЧ-25А. Наиболее универсальные возможности для кузни предоставит высокочастотный индукционный нагреватель ВЧ-60АВ.

Смотрите видеоролики здесь>>>

Б) Для увеличения производительности и стабилизации температуры нагрева, применяют ИКН с полуавтоматической и автоматической подачей заготовок в футерованный индуктор с помощью пневматических и гидравлических цилиндров. В полуавтоматическом варианте заготовка укладывается на направляющие вручную, а в автоматическом, подается на направляющие из бункера или вибробункера.

С помощью таймера задается периодичность подачи заготовок, а с помощью регулируемых дросселей — скорость подачи и возврата цилиндра.

В случае нагрева массивных заготовок механизируется процесс накопления и транспортировки заготовок в индуктор с помощью накопителей, гидротолкателей, роликовых транспортеров и т. п. Выдача заготовок из индуктора так же осуществляется цепным или роликовым транспортером. Движение нагретой заготовки в индукторе, как правило, осуществляется по направляющим. На маломощных ИКН, направляющие могут быть выполнены из нержавеющих трубок или нихромового уголка. На более мощных моделях направляющие делают из водоохлаждаемых нержавеющих трубок. Расположение направляющих непосредственно в зоне нагрева «съедает» до 8% энергии ИКН.

п. Выдача заготовок из индуктора так же осуществляется цепным или роликовым транспортером. Движение нагретой заготовки в индукторе, как правило, осуществляется по направляющим. На маломощных ИКН, направляющие могут быть выполнены из нержавеющих трубок или нихромового уголка. На более мощных моделях направляющие делают из водоохлаждаемых нержавеющих трубок. Расположение направляющих непосредственно в зоне нагрева «съедает» до 8% энергии ИКН.

В) Иногда бывает необходимо нагреть очень массивную и длинную заготовку. Ее невозможно «пропихнуть» в индуктор по неподвижным направляющим, заготовка просто их сносит. В этом случае применяют, вынесенные за пределы индуктора водоохлаждаемые ролики, а индуктор делают многосекционным. Иногда до десяти секций и более. Питание на раздельные секции индукторов может подаваться от одного мощного генератора. Российские производители любят применять схему с раздельной подачей питания на каждую секцию индуктора от собственного менее мощного генератора. По их мнению, это увеличивает надежность устройства в целом.

По их мнению, это увеличивает надежность устройства в целом.

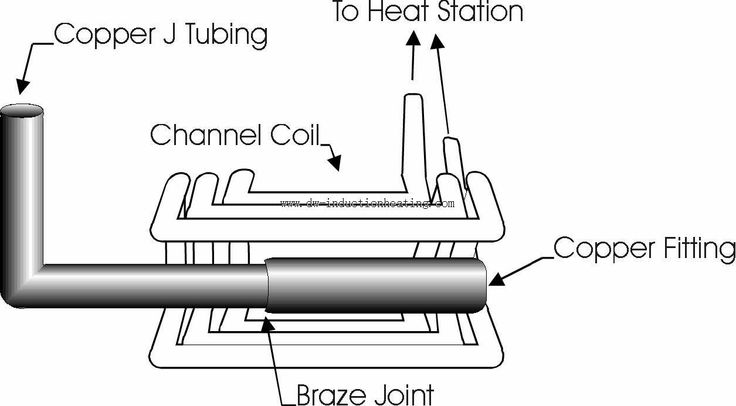

Г) ИКН часто применяют для линейного нагрева сплошных заготовок. Например, проволоки или прута из бухты. Схема построения такого ИКН примерно такая же, как и в предыдущем случае. Индуктор секционируют на 3-20 частей, а между секциями располагают водоохлаждаемые ролики. Как правило, для питания ИКН линейного нагрева используют достаточно мощные тиристорные преобразователи мегаватного класса. Однако при небольшом диаметре заготовки и невысокой производительности возможно построение ИКН для линейного нагрева на одном индукторе, как это изображено на рисунке. Такие нагреватели хороши для навивки пружин для автомобилей.

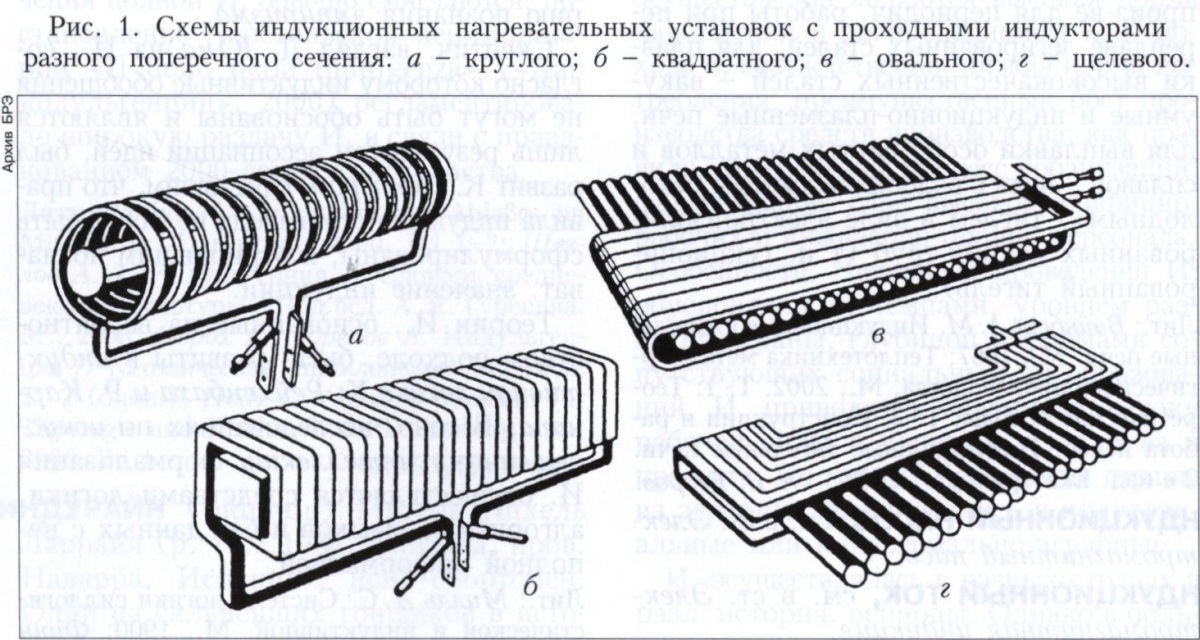

Д) В зависимости от длины и диаметра заготовки, применяют различные схемы подачи заготовок в индуктор. Если заготовки короткие, их, как правило, подают в круглый индуктор вдоль, располагаю как вагоны в поезде. Регулируя производительность нагрева с помощью длины индуктора.

Если же заготовка длинная ее подают в щелевой индуктор боком, т. е. поперек. Индуктор при таком способе подачи становится значительно короче, заготовки в нем перекатываются с боку на бок, что улучшает равномерность их нагрева. К параллельной подаче заготовок в индуктор прибегают в том случае, когда нужно греть длинные и массивные заготовки.

е. поперек. Индуктор при таком способе подачи становится значительно короче, заготовки в нем перекатываются с боку на бок, что улучшает равномерность их нагрева. К параллельной подаче заготовок в индуктор прибегают в том случае, когда нужно греть длинные и массивные заготовки.

3. Транзисторные и тиристорные преобразователи частоты

В настоящее время для питания индукционных кузнечных нагревателей используют транзисторные и тиристорные преобразователи частоты (ТПЧ).

Транзисторные преобразователи обладают рядом преимуществ, таких как:

Повышенная надежность, меньшие габариты и вес. Только транзисторные преобразователи имеют автоматическую подстройку частоты генерации в очень широких пределах. От 1-го до 20-ти кГц, это практически 2000%. Что дает возможность нагружать их на индукционные катушки с громадным разбросом индуктивности. Это важно в случае использования транзисторного генератора для питания нескольких устройств индукционного нагрева. Или в том случае, когда на одном устройстве применяются индукционные катушки различного диаметра и количества витков.

Или в том случае, когда на одном устройстве применяются индукционные катушки различного диаметра и количества витков.

Например, для питания индукционных трубогибов, применяемых при производстве отводов труб различного диаметра. Следует иметь ввиду, что для питания трубогибов, производящих крутоизогнутые стальные отводы бывает необходимо локализовать зону нагрева. Подобную локализацию можно обеспечить только при использовании мощного закалочного трансформатора. В этом случае можно выдать всю энергию генератора всего в один широкий виток индукционной катушки. В настоящее время уже доступны транзисторные преобразователи частоты мощностью несколько МВт, имеющие КПД 97,5%.

Тиристорные преобразователи частоты применяются в ИКН достаточно давно. Они очень хороши, когда необходимая мощность нагрева приближающаяся к одному МВт и более. В настоящее время доступны тиристорные преобразователи частоты мощностью 20-25 МВт, применяемые для плавки до 110 тонн стали. Для питания подобных монстров применяют специальные понижающие трансформаторы с выходным напряжением, достигающим 1000 и более Вольт, и количеством фаз до 12-ти.

Для питания подобных монстров применяют специальные понижающие трансформаторы с выходным напряжением, достигающим 1000 и более Вольт, и количеством фаз до 12-ти.

При преобразовании таких больших мощностей особой проблемой становится борьба с электрическими наводками в электросетях, попросту говоря, возникают сильные помехи, мешающие работе систем управления преобразователем. Для борьбы с этим явлением применяется оптоволоконные линии между платами управления. ТПЧ такого уровня оснащаются системами самотестирования электрических компонентов, с выводом результатов через модем в интернет. В случае сбоев в работе оборудования, можно протестировать ТПЧ с помощью производителя оборудования через интернет. Преобразователи оснащаются дисплеями с сенсорным управлением, что делает работу с ними простой и приятной.

КПД тиристорных преобразователей достигает 92%, что тоже очень неплохо. Однако они, как правило, имеют большие, чем у транзисторных моделей габариты и вес. И обычно имеют фиксированную частоту генерации. Или частота подстраивается в небольших пределах. В том случае, когда необходимо согласовать рабочую частоту тиристорного преобразователя с различной по индуктивности нагрузкой применяют переключаемые банки водоохлаждаемых конденсаторных батарей. Есть и устройства автоматического переключения емкости. Тиристорные преобразователи частоты традиционно используют для питания мощных ИКН и индукционных плавильных печей, с весом плавки от 0,1 до 110т.

И обычно имеют фиксированную частоту генерации. Или частота подстраивается в небольших пределах. В том случае, когда необходимо согласовать рабочую частоту тиристорного преобразователя с различной по индуктивности нагрузкой применяют переключаемые банки водоохлаждаемых конденсаторных батарей. Есть и устройства автоматического переключения емкости. Тиристорные преобразователи частоты традиционно используют для питания мощных ИКН и индукционных плавильных печей, с весом плавки от 0,1 до 110т.

4. Футерованные индукционные катушки

Индуктор для мощного индукционного кузнечного нагревателя представляет собой следующую конструкцию. К навитой с необходимым диаметром и шагом прямоугольной медной трубке припаивают медные шпильки с резьбой. Затем индукционную катушку обматывают киперной лентой из стеклоткани и пропитывают изолирующим лаком. После высыхания лака, на медные шпильки крепят медными гайками стеклотекстолитовые направляющие. Они служат для исключения разрушения катушки от вибрации, создаваемой мощными индукционными полями и придания жесткости всей конструкции. Припаивают или приваривают вводы-выводы электроэнергии и воды.

Припаивают или приваривают вводы-выводы электроэнергии и воды.

Внутрь катушки для уплотнения и теплоизоляции вставляют асбест или микалит в виде рулона толщиной несколько мм, а затем задвигают кольца или трубу из жаропрочного материала. Таким материалом может служить жаропрочный бетон, керамика, глинозем и т.п. Так же используются всевозможные окислы редкоземельных элементов. Как уже описано выше, внутри футерованного индуктора размещают направляющие для движения заготовок.

Чем лучше футеровка держит высокую температуру и механические нагрузки, тем дольше она прослужит в условиях высокотемпературного нагрева. Срок службы футеровки может быть различным, от нескольких недель до нескольких месяцев.

В любом случае, покупая автоматический ИКН с футерованным индуктором, подумайте, как вы будете ремонтировать вышедшую из строя футеровку.

Часто индукционные катушки для ИКН имеют многоточечный подвод энергии и воды. Делается это для обеспечения энергетических условий эксплуатации индуктора. Попросту говоря, для того, что бы обеспечить нагрев необходимых заготовок и не расплавить во время работы индуктор.

Делается это для обеспечения энергетических условий эксплуатации индуктора. Попросту говоря, для того, что бы обеспечить нагрев необходимых заготовок и не расплавить во время работы индуктор.

При нагреве медных и алюминиевых билет большого диаметра иногда закрывают крышками входное и выходное отверстия индуктора. Учитывая большое время нагрева билет, это делается для сохранения тепла внутри индуктора. Таким образом, мы получаем аналог печного нагрева в индукционном исполнении, конечно при большей эффективности нагрева.

5. Меры безопасности

Как бы мы этого не желали, при работе ИКН мощностью несколько мегаватт, сотни киловатт электромагнитной энергии излучаются в окружающее пространство. Мощные магнитные поля иногда даже становятся причиной перекашивания и заклинивания деталей при их движении в индукторе. Они же рассеиваясь в пространстве, могут стать причиной электрических наводок в любом металлическом оборудовании рядом с ИКН, и частях его конструкции. Для экранирования рассеянных полей иногда используют металлический кожух вокруг индукционной катушки. А торцевые части индуктора, где наблюдается максимальная концентрация полей, делают разрезными из металла и даже оснащают системой водяного охлаждения. Для отведения выделяющегося тепла. Понятно, что сам ИКН и все подающее оборудование следует тщательно заземлить. В любом случае, присутствие людей рядом с источником мощного электромагнитного излучения следует ограничивать.

Для экранирования рассеянных полей иногда используют металлический кожух вокруг индукционной катушки. А торцевые части индуктора, где наблюдается максимальная концентрация полей, делают разрезными из металла и даже оснащают системой водяного охлаждения. Для отведения выделяющегося тепла. Понятно, что сам ИКН и все подающее оборудование следует тщательно заземлить. В любом случае, присутствие людей рядом с источником мощного электромагнитного излучения следует ограничивать.

Спецификации на индукционные кузнечные нагреватели смотрите здесь >>>

6. Системы охлаждения

Для нормальной работы любого ИКН необходимо обеспечить его эффективное охлаждение проточной водой. Как правило, для охлаждения силовой электроники ТПЧ используют контур замкнутого водоснабжения с водой максимально очищенной от солей. А для охлаждения индуктора — техническую воду, желательно с минимальным содержанием солей, для исключения засоления индуктора. Требования по входящей температуре воды, как правило, не превышает 40°С. Давление на входе ИКН в пределах 1-3 атм. Его нужно уточнить в Руководстве пользователя на оборудование.

Требования по входящей температуре воды, как правило, не превышает 40°С. Давление на входе ИКН в пределах 1-3 атм. Его нужно уточнить в Руководстве пользователя на оборудование.

Ни в коем случае нельзя допускать закипания воды, охлаждающей индукционную катушку. Закипание сигнализирует о себе звонким шумом в индукторе. Любое образование пузырьков пара в катушке может привести к выгоранию участка медной трубки. Трубка в индукторе несет большую энергетическую нагрузку, от расплавления ее спасает только постоянное вымывание водой излишков тепла.

Градирни

Для охлаждения индукционных установок большой мощности, как правило, используют градирни. Это установки, в которых охлаждение происходит не только за счет теплообмена, но и за счет испарения воды. Для ускорения испарения воды градирни обязательно оборудуются электрическим вентилятором.

Градирни бывают одноконтурные, когда охлаждающая вода одновременно испаряется, и двухконтурные, когда дистиллированная охлаждающая вода течет по замкнутому контуру из медных трубок, а трубки поливаются испаряющейся водопроводной водой. Двухконтурные градирни дороже одноконтурных, но исключительно экономны по расходу дорогой дистиллированной воды.

Двухконтурные градирни дороже одноконтурных, но исключительно экономны по расходу дорогой дистиллированной воды.

При установке градирни в отапливаемом цеху, в нее можно заливать дистиллированную воду. При размещении градирни на улице следует использовать незамерзающую жидкость – антикоррозийный, размагничивающий антифриз на основе диэтанола.

По имеющимся у нас сведениям в России двухконтурные градирни не производятся. По желанию клиентов, ТД «Мосиндуктор» может укомплектовать мощные индукционные кузнечные нагреватели двухконтурными градирнями производства КНР. Градирни имеют различную охлаждающую мощность, которая подбирается соответственно мощности индукционной установки.

При выборе одноконтурной градирни мы всегда сталкиваемся с несоответствием производительности водяного насоса градирни с потребностью индукционного нагревателя. Производительность по воде градирни намного больше. Причем если уменьшить поток воды через градирню, уменьшится ее охлаждающая мощность. В этом случае бывает полезно замкнуть поток воды от насоса градирни на себя. А для подачи охлаждающей воды на индукционную установку использовать дополнительный насос с нужной производительностью. Такой способ подачи воды, в целях экономии электроэнергии, позволяет установить термодатчик и включать насос градирни после превышения заданной температуры в баке, при постоянно включенном насосе подаче охлаждающей воды на индукционную установку.

В этом случае бывает полезно замкнуть поток воды от насоса градирни на себя. А для подачи охлаждающей воды на индукционную установку использовать дополнительный насос с нужной производительностью. Такой способ подачи воды, в целях экономии электроэнергии, позволяет установить термодатчик и включать насос градирни после превышения заданной температуры в баке, при постоянно включенном насосе подаче охлаждающей воды на индукционную установку.

Чиллеры

Чиллером называется автоматический фреоновый холодильник для воды. Чиллер типа Вода-Воздух сбрасывает тепло в воздух цеха или на улицу. Чиллер типа Вода-Вода отдает тепло проточной воде. Фреоновый насос позволяет удалять тепло с большой эффективностью за счет высокой разницы температур в средах. А так же поддерживает температуру охлаждающей жидкости в заданных пределах при любой температуре проточной воды и воздуха на улице или в цеху.

При выборе охлаждающей производительности чиллера следует учитывать, что фреоновый охладитель должен работать не более трети рабочего времени, а вот насос, подающий охлаждающую воду, работает непрерывно. Только в этом случае можно рассчитывать на длительный ресурс работы чиллера.

Только в этом случае можно рассчитывать на длительный ресурс работы чиллера.

Установка чиллера типа Вода-Воздух непосредственно в цеху, позволяет использовать выделяющееся тепло для отопления цеха. Использование чиллера типа Вода-Вода позволяет существенно экономить проточную воду.

Из всех известных систем охлаждения, чиллеры являются самыми высокоавтоматизированными агрегатами, но и самыми дорогими.

При выборе чиллера для системы охлаждения индукционной установки мы так же сталкиваемся с несоответствием производительности водяного насоса чиллера с потребностью индукционного нагревателя. Как правило, производительность по воде чиллера намного больше. Есть два пути решения этой проблемы. Первый это замена насоса чиллера на насос с меньшей производительностью, что в отличие от случая с градирней, не влияет на охлаждающую мощность чиллера. Второй – установка на выходе насоса байпаса, т.е. водяной перемычки с краном регулирующим давление в централи.

Полезная литература

Нужно отметить, что СССР был «Впереди планеты всей» в области индукционного нагрева, собственно наши ученые его и изобрели. А вот после 1988 года автору не попало в руки ни одной новой книги по индукционному нагреву металлов. Однако с 1940 г по 1988 г. в СССР были изданы десятки книги по интересующей нас тематике. Нам удалось собрать библиотеку обо всех областях технологии термической обработки металлов с применением индукционного нагрева токами высокой частоты.

Таких как:

· Физические основы индукционного нагрева.

· Плавка металлов в индукционных плавильных тигельных и канальных печах.

· Плавка и литье сплавов в вакууме.

· Индукционный нагрев металлов для горячей объемной штамповки.

· Автоматические индукционные кузнечные нагреватели.

· Индукционная пайка.

· Поверхностная, сканирующая закалка стали токами высокой частоты.

· Индукционная закалка токами высокой частоты валов и шестерен.

Станьте нашими клиентами, и мы всегда поможем вам серьезной методической литературой в любой области применения индукционного нагрева токами высокой частоты.

Автор статьи директор компании «Мосиндуктор»

(С) 2011 Кучеров Вячеслав Васильевич

Авторские права защищены.

Гарантируется судебное преследование

за размещение статьи на любом сайте

кроме www.mosinductor.ru

Что такое индукционный нагрев? | Как это работает?

И КАК ЭТО РАБОТАЕТ?

Индукционный нагрев — это точный, повторяемый, бесконтактный метод нагрева электропроводящих материалов, таких как латунь, алюминий, медь или сталь, или полупроводниковых материалов, таких как карбид кремния.

ЧТО ТАКОЕ ИНДУКЦИОННЫЙ НАГРЕВ

И КАК ЭТО РАБОТАЕТ?

Индукционный нагрев — это точный, воспроизводимый, бесконтактный метод нагрева электропроводящих материалов, таких как латунь, алюминий, медь или сталь, или полупроводниковых материалов, таких как карбид кремния.

Для нагревания непроводящих материалов, таких как пластик или стекло, индукционный нагрев представляет собой графитовый токоприемник, передающий тепло непроводящему материалу.

Индукционный нагрев очень эффективно используется во многих процессах, таких как пайка и термоусадка. От чего-то такого маленького, как игла для подкожных инъекций, до большого колеса на танке. Многие компании автомобильной, медицинской и авиационной промышленности эффективно используют индукционный нагрев в своих процессах.

Это помогает объяснить, как работает индукционный нагрев.

Индукционный нагрев

Системы

Эксплуатация

Частота

Магнитный

Материалы

Глубина

Проникновения

Решение вашего

Проблемы технологического нагрева

Муфта

Эффективность

Катушка

Дизайн

Что в системе индукционного нагрева?

Наши индукционные нагреватели преобразуют сетевую мощность переменного тока в переменный ток более высокой частоты, доставляя его по специально разработанному кабелю к рабочему блоку, содержащему батарею конденсаторов и специально разработанную рабочую катушку. В этой комбинации используется принцип резонанса для создания электромагнитного поля внутри катушки для эффективной подачи энергии на заготовку.

В этой комбинации используется принцип резонанса для создания электромагнитного поля внутри катушки для эффективной подачи энергии на заготовку.

Заготовка помещается в это электромагнитное поле, вызывающее вихревые токи в заготовке. Трение от этих токов создает точный, чистый, бесконтактный нагрев. Обычно для охлаждения рабочего змеевика и системы индукционного нагрева требуется система водяного охлаждения.

Что такое рабочая частота?

Рабочая или резонансная частота индукционной системы — это точка, в которой энергия передается наиболее эффективно.

Рабочая частота определяется емкостью контура бака, индуктивностью индукционной катушки и свойствами материала обрабатываемой детали.

Как правило, чем больше заготовка, тем ниже частота, а чем меньше заготовка, тем выше частота.

Нагревает ли индукционный магнит магнитные материалы?

Если обрабатываемый материал является магнитным, например углеродистая сталь, его можно легко нагреть с помощью двух методов индукционного нагрева: вихревого тока и гистерезисного нагрева. Гистерезисный нагрев очень эффективен до температуры Кюри (для стали 600°C (1100°F)), когда магнитная проницаемость уменьшается до 1, а вихревой ток остается для нагрева.

Гистерезисный нагрев очень эффективен до температуры Кюри (для стали 600°C (1100°F)), когда магнитная проницаемость уменьшается до 1, а вихревой ток остается для нагрева.

Что такое глубина проникновения нагрева?

Означает, насколько глубоко индукционный нагрев заготовки.

Наведенный ток в изделии будет течь по поверхности, где 80% тепла, выделяемого в изделии, генерируется во внешнем слое (скин-эффект). Более высокие рабочие частоты имеют небольшую глубину скин-слоя, в то время как более низкие рабочие частоты имеют большую глубину скин-слоя и большую глубину проникновения.

Насколько важна эффективность муфты?

Соотношение тока, протекающего через заготовку, и расстояния между заготовкой и индукционной катушкой является ключевым; чем ближе катушка, тем больше ток в заготовке.

Но расстояние между катушкой и заготовкой должно быть сначала оптимизировано для необходимого нагрева и удобного обращения с заготовкой. Многие факторы в системе индукционного нагрева можно отрегулировать, чтобы они соответствовали катушке и оптимизировали эффективность соединения.

Важен ли дизайн катушки в системе индукционного нагрева?

Эффективность индукционного нагрева максимальна, если заготовку можно поместить внутрь индукционной катушки. Если ваш процесс не позволяет поместить вашу заготовку внутрь катушки, катушку можно поместить внутрь заготовки.

Размер и форма медной индукционной нагревательной катушки с водяным охлаждением будут соответствовать форме вашей заготовки и предназначены для направления тепла в нужное место на заготовке.

Требования к мощности

Мощность, необходимая для нагрева заготовки, зависит от:

- Массы заготовки

- Свойства материала вашей заготовки

- Требуемое повышение температуры

- Время нагрева, необходимое для удовлетворения ваших технологических потребностей

- Эффективность поля благодаря конструкции катушки

- Любые потери тепла в процессе нагрева

После того, как мы определим мощность, необходимую для нагрева вашего изделия, мы можем выбрать правильное оборудование для индукционного нагрева с учетом эффективности соединения катушки.

Индукционный нагрев экономичен и потребляет меньше энергии

Потери тепла и неравномерное, неравномерное применение тепла приводят к увеличению брака и снижению качества продукции, увеличению затрат на единицу продукции и снижению прибыли. Наилучшая экономия производства наблюдается, когда применение энергии контролируется.

Чтобы довести печь периодического действия до температуры и удержать всю камеру при необходимой температуре в течение всего времени процесса, требуется гораздо больше энергии, чем требуется для обработки деталей. Процессы, управляемые пламенем, по своей природе неэффективны, поскольку теряют тепло в окружающую среду. Нагрев электрическим сопротивлением также может привести к расточительному нагреву окружающих материалов. Идеально использовать только энергию, необходимую для обработки ваших деталей.

Индукция избирательно фокусирует энергию только на той области детали, которую вы хотите нагреть. Каждая часть процесса использует одинаково эффективное использование энергии. Поскольку энергия передается непосредственно от катушки к детали, нет промежуточных сред, таких как пламя или воздух, которые могли бы исказить процесс.

Поскольку энергия передается непосредственно от катушки к детали, нет промежуточных сред, таких как пламя или воздух, которые могли бы исказить процесс.

Точность и воспроизводимость индукционного нагрева помогают снизить процент брака и повысить производительность. Избирательное применение тепла к целевой области детали позволяет очень точно контролировать процесс нагрева, а также сокращать время нагрева и ограничивать потребность в энергии.

Прочтите: Индукционный нагрев — это экологически чистая технология

Индукционный нагрев имеет более высокую эффективность и производит больше за меньшее время

Поставка деталей самого высокого качества с наименьшими затратами в кратчайшие сроки достигается за счет эффективного процесса, в котором входные элементы материалов и энергии строго и точно контролируются. Целенаправленное применение тепла индукционным нагревом к детали или области детали, а также повторяемость обеспечивают наиболее однородные результаты при наименьших затратах. Повторяемость и производительность — это две вещи, которые можно значительно улучшить с помощью индукции по сравнению с резистивным или пламенным нагревом.

Повторяемость и производительность — это две вещи, которые можно значительно улучшить с помощью индукции по сравнению с резистивным или пламенным нагревом.

Индукционный нагрев обеспечивает экономию, прежде всего, за счет значительного сокращения доли технологических браков, повышения производительности и экономного использования энергии. Нет необходимости запуска процесса; применяется тепло и мгновенно останавливается. Для сравнения, периодическое нагревание в печи требует затрат времени и энергии, которые служат только процессу, а не продукту. Производительность и эффективность повышаются за счет индукционного нагрева с тщательным применением энергии (тепла) в количествах, не превышающих потребности продукта.

Считается ли индукционный нагрев безопасным процессом?

Любой процесс нагрева сопряжен с риском контакта оператора с нагретыми материалами. Такая технология, как индукционный нагрев, которая ограничивает площадь поверхностей, с которыми контактирует оператор, снижает общий риск. Если нагрев может быть ограничен только частью и далее ограничен зоной части, безопасность повышается еще больше.

Если нагрев может быть ограничен только частью и далее ограничен зоной части, безопасность повышается еще больше.

По сравнению с пламенным или ручным нагревом каждый цикл процесса индукционного нагрева идентичен, и процесс не требует регулировки во время работы. Таким образом, однажды установленный и испытанный процесс индукционного нагрева не требует для работы высококвалифицированного персонала.

Позвольте нам помочь

Мы делаем все возможное, чтобы наши клиенты были довольны. Наша миссия начинается в ЛАБОРАТОРИИ, где мы решаем самые сложные задачи наших клиентов по отоплению, определяя процессы, которые могут выиграть от наших чрезвычайно надежных систем.

Решение ваших проблем с технологическим обогревом

Имея репутацию производителя качественной продукции, основанной на более чем 30-летнем опыте, компания Ambrell предлагает инновационные решения для обогрева. Наше оборудование установлено более чем в 50 странах и поддерживается сетью специализированных экспертов по индукционному нагреву.

Если вы хотите улучшить систему обогрева на любом этапе вашего процесса, проконсультируйтесь с нашей командой по поводу высокоэффективных и экономичных решений. Технические специалисты Ambrell проектируют и производят ряд систем индукционного нагрева, чтобы предоставить вам самые качественные решения для технологического нагрева.

Прочтите нашу 8-страничную брошюру; Узнайте больше о том, как наука об индукционных технологиях может решить ваши проблемы с технологическим нагревом.

Прочтите раздел «Решение проблем технологического нагрева»

Об индукционном нагреве

Индукционный нагрев — это быстрый, эффективный, точный и воспроизводимый бесконтактный метод нагрева металлов или других электропроводящих материалов. Материалом может быть металл, такой как латунь, алюминий, медь или сталь, или он может быть полупроводником, таким как карбид кремния, углерод или графит. Для нагрева непроводящих материалов, таких как пластик или стекло, индукция используется для нагрева электропроводящего токоприемника, обычно графита, который затем передает тепло непроводящему материалу.

Прочтите нашу 4-страничную брошюру; Узнайте больше о том, как наука об индукционных технологиях может решить ваши проблемы с точным нагревом.

Прочтите «Об индукционном нагреве»

Четыре способа связаться с Ambrell для получения поддержки

Индукционный нагрев: что это такое и как это работает?

Что такое индукционный нагрев?

Индукционный нагрев — это процесс нагрева металлов и других электропроводящих материалов, который является точным, воспроизводимым и безопасным бесконтактным методом. Он включает в себя сложную комбинацию электромагнитной энергии и теплопередачи, которая проходит через индукционную катушку, создавая электромагнитное поле внутри катушки для металлических пуховых материалов. Такие материалы, как сталь, медь, латунь, графит, золото, серебро, алюминий и карбид, можно нагревать для целого ряда применений, включая различные виды термообработки, такие как закалка, отжиг, отпуск, пайка, пайка, термоусадочная посадка, термообработка. крепление, склеивание, отверждение, плавление и многое другое.

крепление, склеивание, отверждение, плавление и многое другое.

Чтобы понять основы индукционного нагрева, необходимо изучить два ключевых явления; Закон индукции Фарадея и скин-эффект.

Закон индукции Фарадея

Когда электропроводящий материал (например, металл) помещается в изменяющееся во времени магнитное поле, в части, производящей второе магнитное поле, индуцируется электрический ток (называемый «вихревым током»). поле, которое противостоит приложенному полю (рисунок ниже). Причина этого явления заключается в том, что изменяющееся во времени магнитное поле нарушает расслабленное состояние электропроводящего материала. В свою очередь, материал пытается противостоять этому изменению, создавая другое магнитное поле, чтобы нейтрализовать навязанное поле.

Как работает индукционный нагрев?

Явление индукции имеет два важных следствия:

i. Индуцированная сила . Пример показан на рисунке ниже, где постоянный магнит опускается в медную трубку. Наведенная сила по закону Фарадея пытается остановить движение магнита внутри трубки.

Наведенная сила по закону Фарадея пытается остановить движение магнита внутри трубки.

ii. Индуцированный нагрев. Когда электропроводящий материал подвергается воздействию переменного магнитного поля, в зависимости от материала тепло индуцируется двумя механизмами; Джоулев нагрев и магнитный гистерезис. Последнее происходит в магнитных металлах (таких как углеродистая сталь с температурой ниже Кюри), в которых вращение соседних магнитных диполей из-за изменения направления наложенного магнитного поля приводит к трению и теплу. Этот эффект усиливается при увеличении частоты наложенного магнитного поля. 92, где R — электрическое сопротивление пути тока. Сопротивление пути тока обратно пропорционально площади поперечного сечения, по которому протекает ток.

Как образуется индуцированное тепло?

Если электропроводящий материал подвергается воздействию магнитного поля, в материале индуцируются вихревые токи. Особые характеристики таких токов приводят к явлению, которое мы называем «индукционным нагревом».