Как производят неодимовые магниты. Из чего состоят неодимовые магниты. Какие этапы включает процесс изготовления неодимовых магнитов. Какие технологии применяются при производстве неодимовых магнитов. Какие особенности имеет процесс изготовления неодимовых магнитов.

Состав и свойства неодимовых магнитов

Неодимовые магниты представляют собой сплав редкоземельных металлов, обладающий уникальными магнитными свойствами. Основными компонентами являются:

- Неодим (Nd) — около 30-32%

- Железо (Fe) — 65-70%

- Бор (B) — 1-2%

Кроме того, в состав могут входить небольшие добавки других элементов для улучшения характеристик:

- Диспрозий (Dy)

- Празеодим (Pr)

- Тербий (Tb)

- Кобальт (Co)

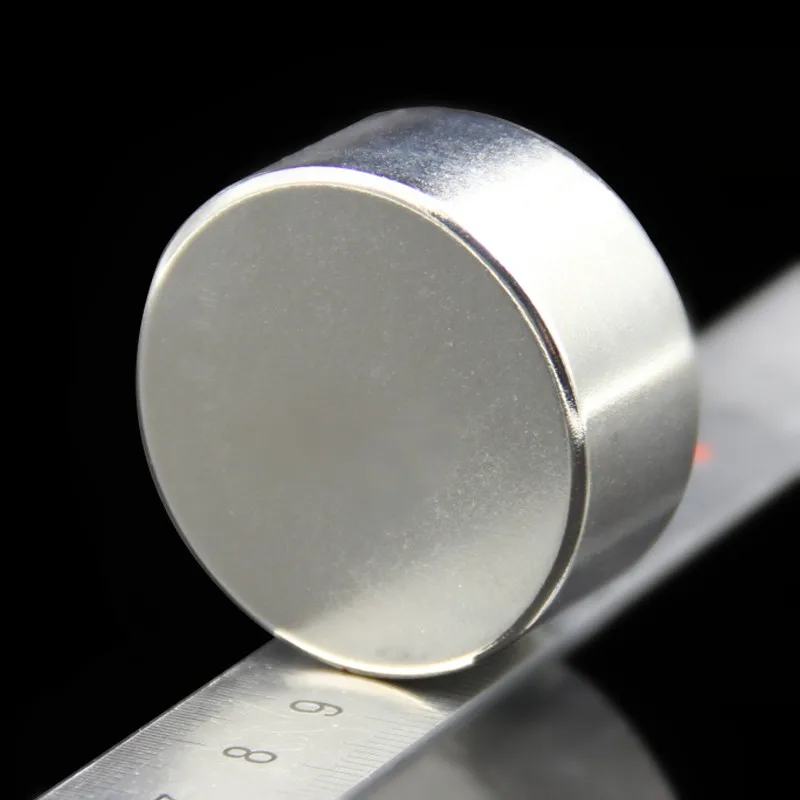

Благодаря такому составу неодимовые магниты обладают рекордной магнитной энергией — до 50 МГсЭ, что в 10-15 раз превышает показатели ферритовых магнитов. Это позволяет создавать очень компактные и мощные магнитные системы.

Основные этапы производства неодимовых магнитов

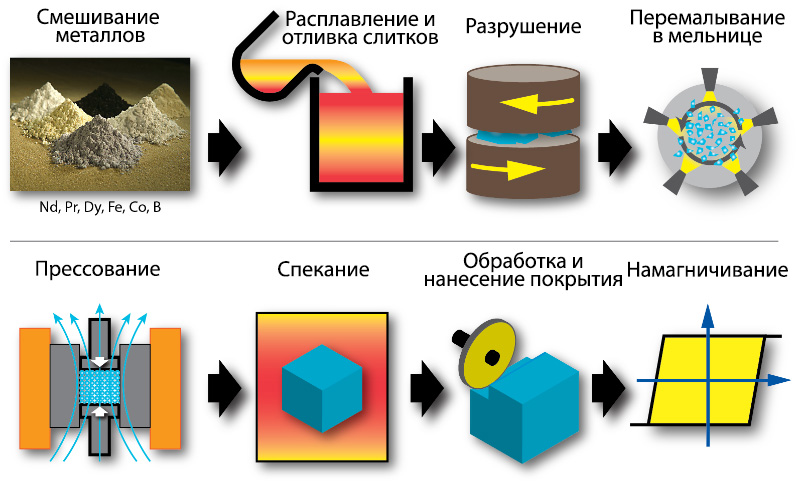

Процесс изготовления неодимовых магнитов включает следующие основные стадии:

- Добыча и обогащение редкоземельной руды

- Выплавка сплава NdFeB

- Измельчение сплава в порошок

- Прессование порошка в заготовки

- Спекание заготовок

- Механическая обработка спеченных магнитов

- Нанесение защитного покрытия

- Намагничивание

Рассмотрим подробнее каждый из этих этапов.

Добыча и обогащение редкоземельной руды

Производство неодимовых магнитов начинается с добычи редкоземельной руды, содержащей неодим. Основные месторождения сосредоточены в Китае, США, Австралии. Руда добывается открытым или подземным способом.

Далее проводится обогащение руды для повышения концентрации редкоземельных элементов. Применяются методы гравитационного, магнитного и флотационного обогащения. В результате получают концентрат с содержанием оксидов редкоземельных металлов 30-60%.

Выплавка сплава NdFeB

На металлургическом производстве из концентрата выделяют чистые редкоземельные металлы. Затем выплавляют сплав NdFeB нужного состава. Для этого используют вакуумные индукционные печи.

Расплавленный сплав быстро охлаждают методом полосовой разливки — выливают тонкой струей на вращающийся охлаждаемый барабан. Скорость охлаждения достигает 100 000°C в секунду. Это позволяет получить очень мелкозернистую структуру сплава.

Измельчение сплава в порошок

Полученные пластины сплава измельчают в мелкодисперсный порошок. Для этого применяют несколько стадий:

- Водородное охрупчивание — насыщение сплава водородом для повышения хрупкости

- Грубое дробление

- Тонкое измельчение на струйных мельницах

Прессование порошка в заготовки

Магнитный порошок прессуют в заготовки нужной формы. Прессование проводят в сильном магнитном поле для ориентации частиц. Это позволяет получить анизотропные магниты с максимальными свойствами в заданном направлении.

Применяют два основных метода прессования:

- Осевое прессование — магнитное поле направлено вдоль оси прессования

- Поперечное прессование — магнитное поле перпендикулярно оси прессования

Поперечное прессование позволяет получить более высокие магнитные характеристики, но технологически сложнее.

Спекание заготовок

Спрессованные заготовки спекают в вакуумных печах при температуре около 1100°C. При спекании происходит уплотнение материала, формирование кристаллической структуры и магнитных свойств.

Режим спекания очень важен и влияет на конечные характеристики магнитов. Обычно процесс включает:

- Нагрев до температуры спекания

- Выдержку при максимальной температуре 1-2 часа

- Медленное охлаждение для снятия внутренних напряжений

После спекания объем заготовок уменьшается на 15-20% за счет усадки.

Механическая обработка спеченных магнитов

Спеченные магниты подвергают механической обработке для получения точных размеров и формы. Применяют следующие методы:

- Шлифование

- Резка алмазными дисками

- Электроэрозионная резка

Неодимовые магниты очень твердые и хрупкие, поэтому их обработка требует специального оборудования и инструмента. Важно не допустить перегрева и растрескивания магнитов при обработке.

Нанесение защитного покрытия

Для защиты от коррозии на магниты наносят защитные покрытия. Наиболее распространенные варианты:

- Никелирование

- Цинкование

- Многослойное покрытие никель-медь-никель

- Эпоксидное покрытие

Толщина покрытия обычно составляет 10-30 мкм. Правильно подобранное покрытие значительно увеличивает срок службы магнитов.

Намагничивание

Заключительным этапом является намагничивание готовых магнитов. Для этого используют мощные импульсные магнитные поля напряженностью до 3500 кА/м.

Намагничивание проводят в специальных установках с катушками. Магнит помещают в катушку и подают мощный импульс тока, создающий сильное магнитное поле. После этого магнит приобретает постоянную намагниченность.

Особенности технологии производства неодимовых магнитов

При изготовлении неодимовых магнитов применяется ряд специальных технологических приемов:

- Быстрое охлаждение расплава для получения мелкозернистой структуры

- Водородное охрупчивание для облегчения измельчения

- Прессование в магнитном поле для создания анизотропии

- Спекание в вакууме для предотвращения окисления

- Легирование диспрозием для повышения коэрцитивной силы

Одной из перспективных технологий является зернограничная диффузия. При этом тяжелые редкоземельные элементы вводят только в приграничные области зерен. Это позволяет повысить магнитные свойства при меньшем расходе дорогих компонентов.

Контроль качества при производстве неодимовых магнитов

Производство неодимовых магнитов требует строгого контроля на всех этапах. Основные контролируемые параметры:

- Химический состав сплава

- Размер частиц порошка

- Плотность прессовок

- Режимы спекания

- Геометрические размеры магнитов

- Магнитные характеристики

Для контроля применяют различные методы:

- Химический и спектральный анализ

- Металлографические исследования

- Рентгеноструктурный анализ

Тщательный контроль позволяет обеспечить стабильно высокое качество неодимовых магнитов.

Производство неодимовых магнитов. Лучшие цены в Статьи о магнитах

МЫ ПРОДАЁМ МАГНИТЫ ТОЛЬКО —

ТОЧНЫЙ РАЗМЕР

Способы оплаты

Распечатать страницу

Главная \ О Магнитах \ Производство неодимовых магнитов

|

« Назад

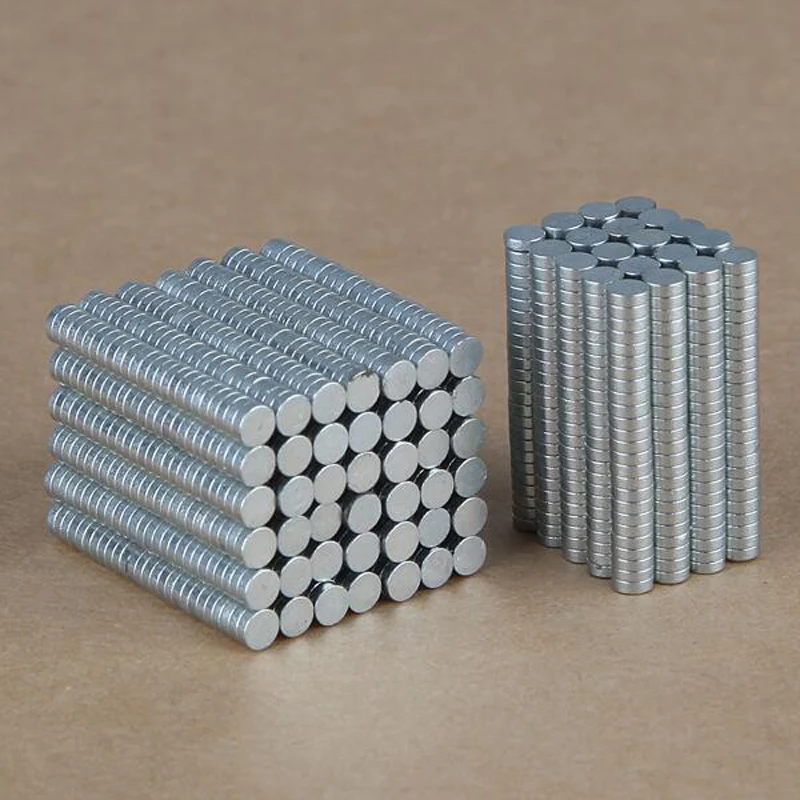

Производство неодимовых магнитов. Неодимовые магниты — это класс редкоземельного материала, который используется в нескольких отраслях промышленности, как в машиностроении, в производстве компьютеров, так и на более бытовом уровне. Когда неодимовые магниты появились в продаже, этот вид магнитов заменил собой другие — ферритовые и кобальтовые. «Магазин Магнитов» — компания, которая предлагает клиентам приобрести целую партию этих магнитов в любых объемах и лучшего качества. Система заказа очень удобная, к тому же мы предлагаем вам воспользоваться комплексными консультациями, благодаря которым вы сможете определиться с верным выбором. Неодимовые магниты, свойства и особенности Свойства этого магнита превышают в десятки раз ферритный сплав, также они конкурируют с кобальтовыми магнитами. Они отличаются высокой остаточностью уровня намагниченности, поэтому их можно использовать как в сфере промышленности, так и в других сферах, где нужно использовать процесс омагничивания жидкостей. Сплавы неодимовые имеют отличный высокий потенциал эксплуатации. Показатель потери уровня намагниченности — около 2% на протяжении 10 лет, это очень мало. Такой низкий показатель является недостижимым для остальных типов магнитов. Магнит устойчив к воздействию низких температур, низкая температура не сказывается на работоспособности неодимового сплава. Так как неодим может выдерживать большие нагрузки, сцепление превышает вес магнита и может достигать 2000 раз. Неодимовые магниты, производство, его процесс Чтобы создать неодимовые магниты, используется сырье, которое расплавляется в печах и отливается в формах. При выборе магнита неодимового, обратите внимание на то, какой марки сплав. Благодаря этой характеристике вы узнаете о том, какая максимальная энергия магнита. Чаще всего выделяют несколько моделей начиная N-32 и до N-52. Чем будет выше указанное число, тем сильнее свойства неодимового сплава. Если вы собираетесь применять магнит при высокой температуре, обратите внимание на те буквы, которые идут сразу после обозначения марки: Например: Буква М обозначает температуру Кюри, которая составляет 100 С. ЕН обозначает 200 С, и это еще не вся классификация. Более подробные данные о характеристиках представленных магнитов, а также об их основных свойствах вы сможете подробнее узнать у специалистов компании «Магазин Магнитов, для этого Вам нужно позвонить к нам. |

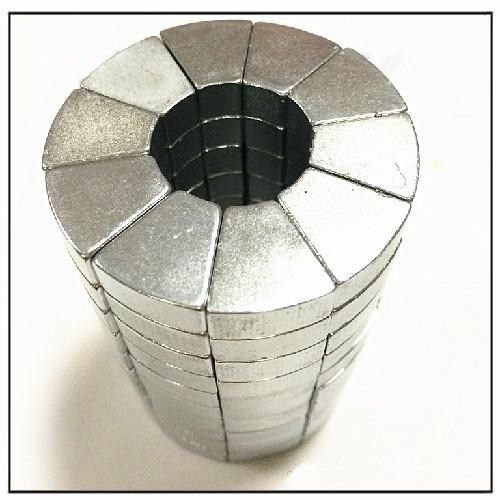

Магниты на заказ по размерам заказчика

Если Вы не смогли найти подходящий размер магнита в нашем интернет-магазине, то мы имеем возможность изготовить постоянные магниты NdFeB, SmCo AlNiCo, Ферритовые и магнитопласты, различных форм и размеров с требуемыми вам магнитными характеристиками.

Если нужный вам магнит имеет простую форму, например, диска, кольца или пластины, вам достаточно указать размеры, рабочую температуру и направление намагниченности, если же магнит сложной или нестандартной формы, например, сегмент, вам нужно прислать нам чертеж или рисунок (эскиз) от руки, а все технические требования представить в виде описания. Так же, вы всегда можете связаться с нашими специалистами по телефону 8-800-301-02-32 или электронной почте

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

.

Так же, вы всегда можете связаться с нашими специалистами по телефону 8-800-301-02-32 или электронной почте

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

.

В случае, если у вас имеется образец магнита, который нужно изготовить, мы можем самостоятельно снять с него размеры и определить, из какого материала он изготовлен.

• Неодимовые магниты (Неодим-железо-бор NdFeB) — Сильнейшие среди всех существующих постоянных магнитов.

• Ферритовые магниты (Br,St) — Имеют стабильные магнитные параметры и сравнительно низкую цену.

• Магниты Самарий-кобальт (SmCo) — Обладают высокой коррозийной стойкостью и высокой рабочей температурой (до + 350 °С).

• Металлические магниты (AlNiCo/ЮНДК) — Имеют высокую температурную стабильность магнитных параметров.

Для рассчета стоимости производства магнитов Вам необходимо заполнить форму-заявку (расположенную ниже):

Выберите категорию магнитов: — Постоянные магниты | NdFeBПостоянные магниты | SmCoПостоянные магниты | AlNiCo (ЮНДК)Постоянные магниты | Феррит Br/StПостоянные магниты | МагнитопластыМагнитный крепеж | Тип AМагнитный крепеж | Тип BМагнитный крепеж | Тип CМагнитный крепеж | Тип DМагнитный винилПоисковые магнитыМагнитная оснасткаМагнитный сборщик | Ручной магнитМагнитный сборщик | КоллекторМагнитные сепараторыМагнитные грузозахватыМагнитные столыМагнитный активатор топливаМагнитные системыМагнитные кнопкиМагниты для сувениров | Ферритовый Магниты для сувениров | Неодимовый (NdFeB)Магниты для сувениров | Резиновый (винил)Магнитные шарики | СтальМагнитные шарики | ЗолотоМагнитные шарики | ЧерныйМагнитный держатель

Выберите подкатегорию (код материала, типоразмер): —

Выберите форму и укажите параметры (если тип магнита предполагает типоразмер):

Пластина / Призма Диск / Стержень Кольцо / Трубка Сегмент / Сектор

Ширина: Длина: Толщина:

| Введите количество товара: |

Ваше ФИО(*):

Номер телефона(*), без +:

Ваш e-mail адрес(*):

Название компании:

Прикрепить файл (изображения до 3 Мб):

Дополнительная информация:

Ваши комментарии к заказу:

После того, как мы получим от вас заказ, он будет направлено технологам для просчета возможности изготовления, стоимости и сроков. Время просчета составляет в среднем 1-3 рабочих дня и может уменьшаться или увеличиваться в зависимости от сложности и объема заказа, а также от загруженности производства в данный момент времени.

Время просчета составляет в среднем 1-3 рабочих дня и может уменьшаться или увеличиваться в зависимости от сложности и объема заказа, а также от загруженности производства в данный момент времени.

Как делают неодимовые магниты?

Неодимовые магниты представляют собой сильные постоянные магниты, изготовленные из сплавов редкоземельных металлов.

Неодимовые магниты в основном изготавливаются из сплава неодима, железа и бора (NdFeB). Они также содержат небольшое количество таких элементов, как празеодим (Pr), диспрозий (Dy), алюминий (Al) и ниобий (Nb). Они могут быть добавлены для улучшения таких свойств, как прочность, термостойкость и устойчивость к размагничиванию и коррозии.

Подготовка неодимового сплава начинается с расплавления металлов в вакуумной индукционной печи. Расплавленный сплав охлаждают путем литья полос, метода быстрого охлаждения, в результате чего получаются тонкие чешуйки материала.

Эти хлопья измельчаются и помещаются в струйную мельницу, где они измельчаются в мелкий порошок.

Спеченные магниты

Спеченные неодимовые магниты изготавливаются путем нагревания в вакууме частиц редкоземельных металлов, используемых в качестве сырья в печи. Элементы, в основном неодим, железо и бор, выбираются таким образом, чтобы получить магнит определенного класса. Химический состав магнита регулируется для определения магнитной поляризации, точки Кюри, плотности потока и коэрцитивной силы.

После расплавления смесь NdFeB (неодим, железо, бор) отливается в форму и охлаждается для формирования слитков. Слитки измельчают до крошечных зерен и измельчают, как правило, на струйной мельнице. Этот мелкий порошок прессуется в форму. Магнитная энергия от проволочной катушки подается во время нагревания и плавления порошка.>

Это формирует неодим в виде плотных блоков. Магнетизм катушки генерируется, когда через нее проходит электрический ток.

После помещения измельченного магнитного порошка в форму для ориентации прикладывают внешнее магнитное поле. Направленная ориентация магнетизма фиксируется по мере прессования смеси. Порошок полностью уплотнен после ориентации.

Направленная ориентация магнетизма фиксируется по мере прессования смеси. Порошок полностью уплотнен после ориентации.

Полученный магнит называется анизотропным, т. е. направление магнетизма совпадает со структурой частицы. Максимальная магнитная ориентация в направлении полюсов магнита увеличивает силу.

Существует три разных метода прессования спеченных магнитов NdFeB, каждый из которых дает немного отличающийся конечный продукт. Распространенными методами являются осевое, поперечное и изостатическое прессование. Каждая из них представляет определенное соотношение между осью прессования и осью магнитного выравнивания.

При осевом прессовании оси прессования и выравнивания совпадают. Поперечное прессование указывает на то, что ось прессования перпендикулярна оси выравнивания. Наконец, равномерное приложение давления со всех сторон называется изостатическим прессованием. При изостатическом прессовании магнитов магнетизм выравнивается до того, как магниты будут прижаты.

После блокировки магнитного направления намагниченный материал размагничивается. Поскольку материал слишком хрупок для практического использования, теперь его необходимо спекать. Спекание нагревает его в бескислородной среде почти до температуры плавления, так что магнитные частицы сплавляются вместе.

После спекания магнит закаливается. Нагретый материал быстро охлаждается, придавая материалу большую прочность и твердость. После закалки спеченного магнита проводят отпуск для охлаждения магнитного порошка.

После достижения заданной температуры нагревается. Быстрое охлаждение повышает производительность магнита за счет уменьшения областей с плохим магнитным полем.

Теперь магнитам можно придать соответствующую форму. Из-за твердости магнитов используются режущие инструменты с алмазным покрытием. Методы механической обработки включают шлифовку и нарезку, лазерную обработку и электроэрозионную обработку (EDM).

Склеенные магниты

Склеенные магниты NdFeB представляют собой редкоземельные магниты, изготовленные из магнитного порошка NdFeB и связующего вещества. Порошок получают путем измельчения сплава NdFeB в порошок и соединения его с полимером. Склеенные магниты не только чрезвычайно полезны в качестве готовых магнитов, они также используются в качестве компонентов во многих других продуктах. По сравнению с другими типами, эти магниты часто содержат меньше неодима и больше железа.

Порошок получают путем измельчения сплава NdFeB в порошок и соединения его с полимером. Склеенные магниты не только чрезвычайно полезны в качестве готовых магнитов, они также используются в качестве компонентов во многих других продуктах. По сравнению с другими типами, эти магниты часто содержат меньше неодима и больше железа.

Склеенные магниты могут быть изготовлены литьем под давлением, экструзией, каландрированием или прессованием.

При литье под давлением расплавленный термопластический компаунд впрыскивается в форму. Там он остывает и затвердевает, принимая нужную форму. Для неодимовых магнитов в качестве магнитного порошка в этой смеси используется NdFeB. Магниты могут быть сформированы с помощью этого процесса, который хорошо работает с технологиями сборки и литья под давлением.

В процессе экструзии смесь проталкивается через нагретый цилиндр с помощью большого шнека. Смесь продавливается через нагретую матрицу, и этот материал отрезается до нужной длины.

Каландрирование — это способ изготовления непрерывных магнитных листов. Это часто используется для гибких магнитов. Порошкообразная смесь железного порошка и эластомера проталкивается через набор горячих роликов. Эти ролики растягивают и разглаживают полосу, создавая однородный лист.

При компрессионном склеивании NdFeB обрабатывается в процессе измельчения порошка, смешивается с пластиковым материалом и подвергается прессованию. Компрессионные неодимовые магниты могут быть намагничены в любом направлении и с несколькими полюсами. Обычно они используются в небольших двигателях, мобильных телефонах, электронике, автомобилях и т. д. Другие области применения включают бесщеточные двигатели, динамики, зуммеры, игрушки и т. д.

Защитное покрытие

Поскольку неодимовые магниты хрупкие, они подвержены сколам и поломкам. Подложка NdFeB также может быстро окисляться без защитного слоя. Чтобы предотвратить это, они покрываются, очищаются и покрываются металлом для защиты магнита от коррозии. >

>

Перед повторным намагничиванием материала наносится защитное покрытие для продления срока службы магнита. Обычно это гальваническое покрытие из трех слоев, состоящих из никеля, меди и никеля.

Любое покрытие или металлизация должны быть нанесены на спеченный магнит до того, как он насыщается (заряжается). Высокая температура может размагнитить магнит, а магнитное поле нарушит процесс гальванического покрытия. Наиболее распространенным покрытием является смесь никеля, меди и никеля, но также могут применяться другие металлы или полимеры PTFE.

Связанные неодимовые магниты также обычно покрываются перед использованием, обычно с помощью электрофоретического покрытия («E-coating») или процесса распылительного покрытия. Альтернативные покрытия и методы могут использоваться для магнитов, используемых в условиях экстремальных температур или агрессивных сред. E-покрытие широко используется, потому что оно подходит для различных применений и имеет одинаковую толщину. Напыление больше подходит для небольших магнитов и не рекомендуется для агрессивных сред.

Как изготавливаются неодимовые магниты

Как изготавливаются неодимовые магниты? Неодимовые магниты изготавливаются с помощью сложного процесса, который включает в себя несколько очень высокотехнологичных металлургических методов, включая порошковую металлургию и передовую металлургию.

Для изготовления неодимовых магнитов, также известных как NdFeB, для химических символов неодима, железа и бора необходимо очень точно выполнить десятки технологических операций.

Варианты процесса используются для достижения свойств, необходимых для различных марок. Эти вариации включают различия в составе, морфологические различия (форма кристаллов) и различия в процессах.

Ниже мы рассмотрим многие основные этапы обработки.

Этапы производственного процесса неодимовых магнитов

Рассмотрим этапы обработки. Производство неодимовых магнитов зависит от передовых материалов и технологий. Вот основные этапы:

Вот основные этапы:

Этапы процесса:

- Открыта и добыта редкоземельная руда.

- Руда перерабатывается и очищается

- В рафинированный металл добавляются элементы для создания редкоземельного сплава

- Melting (raw material) and strip casting

- Hydrogen Decrepitation

- Jet Milling

- Pressing Under External Magnetic Field

- Cold Isostatic Pressing

- Sintering

- Annealing

- Machining and Grinding

- Plating/Coating

- Magnetizing

- Упаковка и отгрузка

Этапы обработки неодимовых магнитов

Производство высококачественных высокотехнологичных неодимовых магнитов состоит из множества основных производственных операций, а также многочисленных подэтапов. Каждый шаг очень важен, и каждый шаг является неотъемлемой частью очень тонкой операции.

Вот основные шаги.

- Этап №1 Добыча редкоземельной руды

Сначала обнаруживают редкоземельную руду, а затем добывают ее. Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Большинство редкоземельных рудников открыты, поэтому руда удаляется с помощью крупного оборудования после удаления любой вскрышной породы.

Фото: Карьер РЗЭ | Ecomerge.blogspot.com

- Этап № 2 Переработка и очистка руды

Затем редкоземельная руда дробится и измельчается. Затем руда проходит процесс флотации, где она смешивается с водой и специальными реагентами для отделения редкоземельных элементов от хвостов. В зависимости от источника руды концентрат также может подвергаться электролитическому рафинированию. Редкоземельные металлы могут быть очищены и извлечены электрохимически, дистилляцией, ионным обменом или другими методами. Концентрат (очищенная руда) затем плавится. Это означает, что он нагревается до очень высоких температур (~ 1500 ° C), поэтому ценные металлы могут быть отделены от непригодных материалов в руде.Редкоземельные элементы часто встречаются с другими ценными металлами, такими как драгоценные металлы, и даже со значительными количествами неблагородных металлов, таких как медь и никель, поэтому для их разделения предпринимаются многочисленные шаги.

Извлечение редкоземельных элементов затруднено, поскольку многие из них имеют очень похожие свойства, что затрудняет их очистку. Это один из факторов стоимости; потому что методы очистки требуют использования дорогостоящих химикатов и трудоемких процессов.Например, малоизвестно, но около 20-30% неодима в неодимовых магнитах на самом деле является празеодимом. На самом деле сплав, используемый для изготовления магнитов, называется PrNd, потому что эти два элемента химически настолько похожи, что они не только слишком похожи, чтобы их можно было легко разделить, но они также настолько похожи, что это будет иметь лишь небольшую разницу в качестве материала. магнит.

- Этап №3 Легирование

В процессе легирования в сплав NdFeB вносятся небольшие добавки других металлов для улучшения и модификации микроструктуры конечного продукта, улучшения его магнитных свойств и усиления воздействия других процессы.

- Этап № 4 Отливка полосы

Легированный NdFeB теперь готов к плавке и отливке полосы. Он нагревается в вакуумной печи, и поток расплавленного металла под давлением нагнетается на охлаждаемый барабан, где он быстро охлаждается со скоростью примерно 100 000 градусов в секунду. Высокая скорость охлаждения приводит к образованию очень мелких зерен металла, которые упрощают и усиливают эффект последующей обработки. Кроме того, мелкие зерна являются важной частью производства высококачественных магнитов.

Он нагревается в вакуумной печи, и поток расплавленного металла под давлением нагнетается на охлаждаемый барабан, где он быстро охлаждается со скоростью примерно 100 000 градусов в секунду. Высокая скорость охлаждения приводит к образованию очень мелких зерен металла, которые упрощают и усиливают эффект последующей обработки. Кроме того, мелкие зерна являются важной частью производства высококачественных магнитов.

Вакуумная печь для литья полос быстро затвердевает магнитный материал NdFeB с образованием очень мелких зерен

- Этап № 5 Декрепитация водородом

Несмотря на то, что зерна при литье полос очень малы, материал от литья полос выходит из разливочной машины в виде листов которые должны быть превращены в порошок, чтобы сделать магниты. Следующим шагом после этого является водородная декрепитация — процесс, который вводит водород для преднамеренного разрушения материала магнита. Металл теперь достаточно хрупок, чтобы его можно было легко разбить на более мелкие части, поэтому это называется водородным растрескиванием. При обработке большинства металлов переработчики избегают введения в них водорода.

При обработке большинства металлов переработчики избегают введения в них водорода.

Водородное охрупчивание может быть серьезной проблемой для многих металлов. В этом случае водород специально вводится для того, чтобы заставить материал распадаться. Тогда его легко измельчить еще мельче при последующей операции. Ветхий материал теперь готов к следующему шагу.

Декрепитация водородом — это технологический этап, используемый при производстве неодимовых магнитов для создания очень мелких зерен в материале.

Струйная мельница — очень чистый и эффективный способ измельчения металла NdFeB до порошка

- Этап № 7. Прессование во внешнем магнитном поле

Порошок хранится в атмосфере инертного газа и обрабатывается в перчаточных боксах перед отправкой на автоматический пресс. Порошок поступает в форму и сжимается между пластинами под действием сильного магнитного поля, образуя блок материала. Магнитное поле ориентирует зерна так, что магнитные домены остаются выровненными в заданном направлении на всех последующих этапах обработки.

Магнитное поле может быть ориентировано двумя способами: 1) на одной линии с блоком или 2) перпендикулярно блоку. Спеченные неодимовые магниты обычно прижимаются перпендикулярно блоку для достижения наибольшей анизотропии (самая сильная намагниченность север-юг)

Как изготавливаются неодимовые магниты

Прессование в перпендикулярном магнитном поле

- Этап #8 Холодное изостатическое прессование

Блок материала помещается в мешок и погружается в холодный изостатический пресс (CIP) под большим давлением. Это устраняет любые оставшиеся воздушные зазоры в блоке, который выходит из этого пресса немного меньше, чем он был при входе.

- Шаг #9 Спекание

Спрессованный блок вынимают из пакета и спекают. Спекание – это процесс, при котором блоки помещают в печь при очень высокой температуре чуть ниже точки плавления металла. При этой температуре >1000 o C отдельные атомы совершают большое движение, что позволяет блокам полностью развивать свои магнитные и механические свойства.

Магнитные домены сохраняют ту же ориентацию, что и до спекания. При этой температуре достигается полная плотность, и блоки сжимаются до своего окончательного размера.

Материал неодимового магнита достигает полной плотности в печи для спекания

- Этап №10 Отжиг

После спекания в металле остаются сдерживаемые напряжения от всех перемещений во время спекания, поэтому блоки снова подвергают термообработке. ступенчатым образом при более низких температурах для снижения напряжений.

Блоки нагреваются до высокой температуры выдержки в течение заданного времени, а затем снижаются до более низкой температуры выдержки. По истечении времени выдержки теперь свободные от напряжения блоки медленно охлаждают до комнатной температуры.

- Этап №11 Резка, механическая обработка и шлифовка

Магниты NdFeB к настоящему времени получили большую добавленную стоимость благодаря всем предыдущим этапам. Резка, механическая обработка и шлифовка выполняются в соответствии со строгим планом контроля, а отходы сведены к минимуму.

Резка проволокой выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. Механическая обработка и шлифовка сведены к минимуму за счет строгого контроля на протяжении предыдущих процессов. Отходы повторно используются и перерабатываются.

Машины для резки проволоки используются для точной и экономичной резки магнитов.

- Этап №12. Обработка поверхности

Большинство неодимовых магнитов проходят окончательную обработку поверхности перед отправкой с завода. Базовая обработка представляет собой гальваническое покрытие никель-медь-никель, которое защищает магнит от коррозии в большинстве типичных условий эксплуатации.

Некоторые конечные пользователи по разным причинам не указывают никакого покрытия. Другие определяют покрытия с большей защитой, чем может предложить Ni-Cu-Ni. Алюминий-цинк предлагает гораздо большую защиту, чем NiCuNi. Алюминий IVD — еще один выбор, указанный конечными пользователями. Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

Эпоксидное покрытие является очень хорошим покрытием для интенсивных сред и рекомендуется конечными пользователями в тех случаях, когда магниты могут подвергаться воздействию соляного тумана.

BJMT наносит антикоррозионные покрытия для всех типов сред. Это линия непрерывного распыления алюминиево-цинкового покрытия.

- Этап 13. Тестирование

Тестирование и оценка магнитного материала выполняются почти на каждом этапе процесса, и сохраняются записи каждой точки данных. При таких интенсивных требованиях к тестированию BJMT имеет значительный запас испытательного оборудования для поддержания и улучшения качества продукции, эффективности производства и затрат.

Тщательное тестирование гарантирует, что покупателю отгружаются только высококачественные продукты

- Шаг №14 Намагничивание

Одним из последних этапов является намагничивание. Материал помещают внутрь электрической катушки, на которую подается напряжение для создания очень сильного магнитного поля в течение короткого времени. После того, как катушка обесточена, магнитное поле в магните сохраняется.

После того, как катушка обесточена, магнитное поле в магните сохраняется.

Различия в составе и обработке NdFeB

Высокотемпературные неодимовые магниты обычно требуют добавления тяжелых редкоземельных элементов (HREE), таких как диспрозий и тербий. HREE улучшают сопротивление магнита размагничиванию при высоких температурах и в присутствии противоположных магнитных полей.

Относительная редкость HREE побудила несколько ведущих компаний NdFeB разработать методы и процессы для снижения или устранения потребности в HREE в высокотемпературных магнитах NdFeB.

Зернограничная диффузия

В последние годы несколько ведущих производителей магнитов NdFeB создали высокотемпературные магниты NdFeB с более высокой коэрцитивной способностью без тяжелых РЗЭ (или со значительно сниженным содержанием тяжелых РЗЭ) за счет улучшения контроля размера и формы зерна, а также за счет использования зернограничной диффузии.

Диффузия по границам зерен (GBD) — это метод селективного введения HREE в зернограничную фазу магнита. ГБД создает высокую коэрцитивную силу при значительном снижении количества тяжелых РЗЭ, таких как диспрозий и тербий, что снижает опасения по поводу использования этих редких и дорогих тяжелых РЗЭ.

ГБД создает высокую коэрцитивную силу при значительном снижении количества тяжелых РЗЭ, таких как диспрозий и тербий, что снижает опасения по поводу использования этих редких и дорогих тяжелых РЗЭ.

Форма и размер кристаллов

Во многих металлургических системах на свойства материала влияет форма отдельных кристаллов или зерен в металлической структуре, а также средняя форма и размер зерен по всей микроструктуре. . Жесткий контроль над процессами может привести к улучшению магнитных свойств при высоких температурах при одновременном снижении потребности в тяжелых РЗЭ.

Каждый производственный процесс должен тщательно контролироваться, чтобы убедиться, что каждый шаг выполняется с точностью для достижения качества, производительности и экономичности.

Производство магнитов NdFeB требует больших капиталовложений

Эти процессы требуют больших капиталовложений в оборудование. Например, вакуумные ленточные разливочные машины, оборудование для водородной декрепитации, оборудование для струйной мельницы, магнитные ориентирующие прессы, холодные изостатические прессы, печи для спекания и отжига требуются только для изготовления магнитных блоков. Каждый из них является основным капитальным вложением.

Каждый из них является основным капитальным вложением.

Очень точное оборудование для резки, механической обработки и шлифовки делает блоки магнитов заданными по размеру. Поскольку магнитный материал изготавливается с помощью процесса порошковой металлургии и других процессов, к тому времени, когда детали переходят к процессам механической обработки и шлифовки, к ним добавляется значительная стоимость.

Резка спланирована очень тщательно. Резка проволоки выполняется очень тонкой проволокой, чтобы свести к минимуму потери на пропил. При необходимости используется измельчение, но оно хорошо спланировано, чтобы свести потери материала к минимуму.

Гальваника и другие операции по нанесению покрытий требуют значительных капиталовложений для производства высококачественной продукции экономичным и экологически безопасным способом.

Неодимовые магниты используются для большего количества приложений

Неодимовые магниты питают так много устройств, что легко потерять их все. Почти каждый гибридный и электрический автомобиль зависит от неодимовых магнитов. Ветряные турбины, морские силовые установки, кондиционеры, мобильные телефоны, аудиоустройства и многие другие приложения зависят от неодимовых магнитов для достижения гладких форм-факторов, которые обеспечивают экономию во многих новых системах.

Почти каждый гибридный и электрический автомобиль зависит от неодимовых магнитов. Ветряные турбины, морские силовые установки, кондиционеры, мобильные телефоны, аудиоустройства и многие другие приложения зависят от неодимовых магнитов для достижения гладких форм-факторов, которые обеспечивают экономию во многих новых системах.

Промышленные двигатели, изготовленные с использованием магнитов NdFeB, рассчитанные на длительное время безотказной работы с эффективностью более 95 %, позволяют экономить электроэнергию и сохранять природные ресурсы. Неодимовые (NdFeB) магниты создают больше возможностей в меньшем пространстве и большем количестве приложений, чем когда-либо прежде.

Магниты NdFeB обеспечивают высочайшую производительность при наименьшем объеме материала, что делает их очень привлекательным выбором для разработчиков все большего числа требовательных приложений.

Неодимовые магниты используются в наиболее динамично развивающихся областях энергетики и автомобилестроения

Цена за единицу веса – это еще не все

Простой расчет цены за кг не дает полной картины при оценке высокотехнологичного материала, такого как NdFeB.

После того, как слитки охлаждаются, их размалывают до тех пор, пока они не превращаться в мелкий порошок. Завершающий процесс — обработка термического типа, выравнивание, а также процесс намагничивания. В конечном итоге получается слиток с ровными краями, который внешне похож на металл.

После того, как слитки охлаждаются, их размалывают до тех пор, пока они не превращаться в мелкий порошок. Завершающий процесс — обработка термического типа, выравнивание, а также процесс намагничивания. В конечном итоге получается слиток с ровными краями, который внешне похож на металл. Наши менеджеры с удовольствием помогут вам выбрать подходящий вид неодимового магнита и сразу же оформят ваш заказ максимально быстро, поэтому вы получите свой товар в течение одного-двух дней. Мы уверены, что вы будете удовлетворены качеством нашего сервиса и конечно же товара. Чтобы клиентам не пришлось думать о вывозе магнитов самостоятельно, специально для вас работает служба доставки по всей России — приоритет отдаём «Почте России». Если вам все-таки удобнее вывезти самостоятельно, вы можете приехать сами и забрать заказанную партию.

Наши менеджеры с удовольствием помогут вам выбрать подходящий вид неодимового магнита и сразу же оформят ваш заказ максимально быстро, поэтому вы получите свой товар в течение одного-двух дней. Мы уверены, что вы будете удовлетворены качеством нашего сервиса и конечно же товара. Чтобы клиентам не пришлось думать о вывозе магнитов самостоятельно, специально для вас работает служба доставки по всей России — приоритет отдаём «Почте России». Если вам все-таки удобнее вывезти самостоятельно, вы можете приехать сами и забрать заказанную партию.