Как правильно выпаять трансформатор из электронной платы с помощью паяльника. Какие инструменты потребуются для демонтажа трансформатора. На что обратить внимание при выпаивании многовыводных компонентов.

Необходимые инструменты и материалы для выпаивания трансформатора

Для успешного демонтажа трансформатора с печатной платы потребуются следующие инструменты и расходные материалы:

- Паяльник мощностью 40-60 Вт

- Припой и флюс

- Оплетка для удаления припоя

- Пинцет

- Кусачки

- Отвертка

- Вытяжка или вентилятор

Важно использовать качественный паяльник с регулировкой температуры. Это позволит избежать перегрева компонентов платы. Оплетка поможет удалить излишки припоя. Пинцет и кусачки пригодятся для извлечения выводов трансформатора.

Подготовка рабочего места для выпаивания

Перед началом работы необходимо правильно организовать рабочее пространство:

- Выберите хорошо освещенное место

- Обеспечьте вентиляцию помещения

- Подготовьте огнеупорную поверхность для платы

- Разложите все инструменты в пределах досягаемости

- Наденьте защитные очки

Хорошее освещение и вентиляция крайне важны для безопасной и комфортной работы. Огнеупорная поверхность защитит стол от повреждений. Очки предохранят глаза от брызг припоя.

Пошаговая инструкция по выпаиванию трансформатора

Выпаивание трансформатора требует аккуратности и соблюдения определенной последовательности действий:

- Внимательно осмотрите плату и определите все точки пайки трансформатора

- Нагрейте паяльник до рабочей температуры (около 350°C)

- Нанесите немного свежего припоя на каждую точку пайки

- Прогрейте каждый вывод в течение 2-3 секунд

- Удалите излишки припоя с помощью оплетки

- Аккуратно потяните за корпус трансформатора, покачивая его

- При необходимости повторно прогрейте выводы

- Извлеките трансформатор после размягчения всех паяных соединений

Предварительное нанесение свежего припоя улучшает теплопередачу. Важно не перегревать плату, работая быстро и аккуратно. Если трансформатор не удается извлечь, повторите прогрев выводов.

Особенности выпаивания многовыводных компонентов

Трансформаторы часто имеют большое количество выводов, что усложняет их демонтаж. При работе с многовыводными компонентами следует учитывать несколько моментов:

- Прогревайте выводы поочередно, переходя от одного к другому

- Используйте паяльник с тонким жалом для точечного нагрева

- Применяйте оплетку для удаления излишков припоя

- При необходимости подрежьте выводы кусачками

- Не прилагайте чрезмерных усилий при извлечении компонента

Поочередный прогрев позволяет избежать перегрева платы. Тонкое жало обеспечивает точность работы. Подрезка выводов может потребоваться, если припой затвердел в отверстиях платы.

Очистка платы после выпаивания трансформатора

После успешного демонтажа трансформатора необходимо очистить плату:

- Удалите остатки припоя из монтажных отверстий

- Очистите контактные площадки от нагара и флюса

- Проверьте целостность дорожек на плате

- При необходимости восстановите поврежденные участки

- Обезжирьте поверхность платы спиртом

Тщательная очистка платы важна для дальнейшего использования. Проверка целостности дорожек поможет выявить возможные повреждения. Обезжиривание улучшит адгезию при последующей пайке.

Меры предосторожности при выпаивании трансформатора

Работа с паяльником требует соблюдения правил безопасности:

- Используйте защитные очки и перчатки

- Не прикасайтесь к нагретым элементам голыми руками

- Обеспечьте хорошую вентиляцию рабочего места

- Не оставляйте включенный паяльник без присмотра

- Держите рядом средства для оказания первой помощи при ожогах

Соблюдение этих простых правил поможет избежать травм и несчастных случаев. Помните, что безопасность — главный приоритет при работе с электроинструментами.

Возможные проблемы при выпаивании и способы их решения

При демонтаже трансформатора могут возникнуть определенные трудности:

- Припой не плавится — увеличьте температуру паяльника или время нагрева

- Трансформатор не извлекается — проверьте все точки пайки, при необходимости подрежьте выводы

- Повреждение контактных площадок — используйте меньшую температуру и будьте аккуратнее

- Окисление жала паяльника — регулярно очищайте и облуживайте жало

Большинство проблем решается корректировкой температуры и времени нагрева. При сложностях с извлечением компонента не применяйте грубую силу, чтобы избежать повреждения платы.

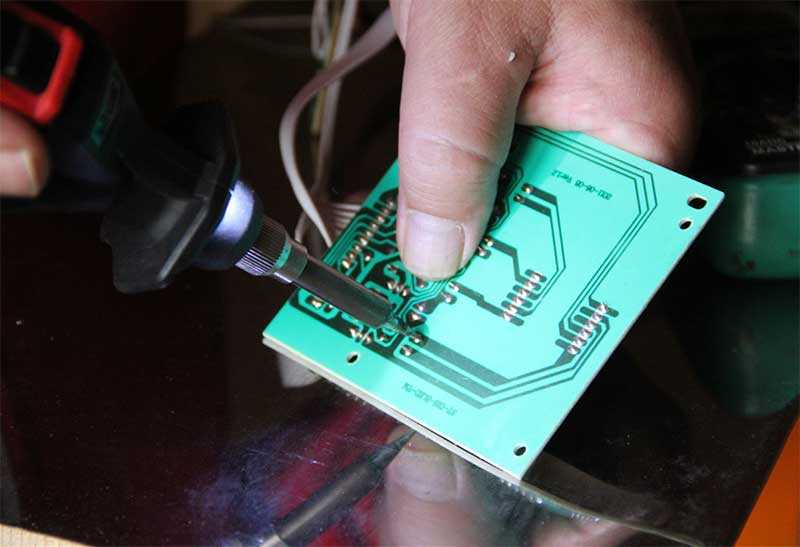

Альтернативные методы демонтажа трансформатора

Помимо использования паяльника, существуют и другие способы демонтажа трансформатора:

- Применение термофена для равномерного нагрева

- Использование паяльной станции с горячим воздухом

- Демонтаж с помощью специального инструмента — демонтажных пинцетов

Эти методы могут быть более эффективными для крупных трансформаторов или при работе с многослойными платами. Однако они требуют наличия специального оборудования.

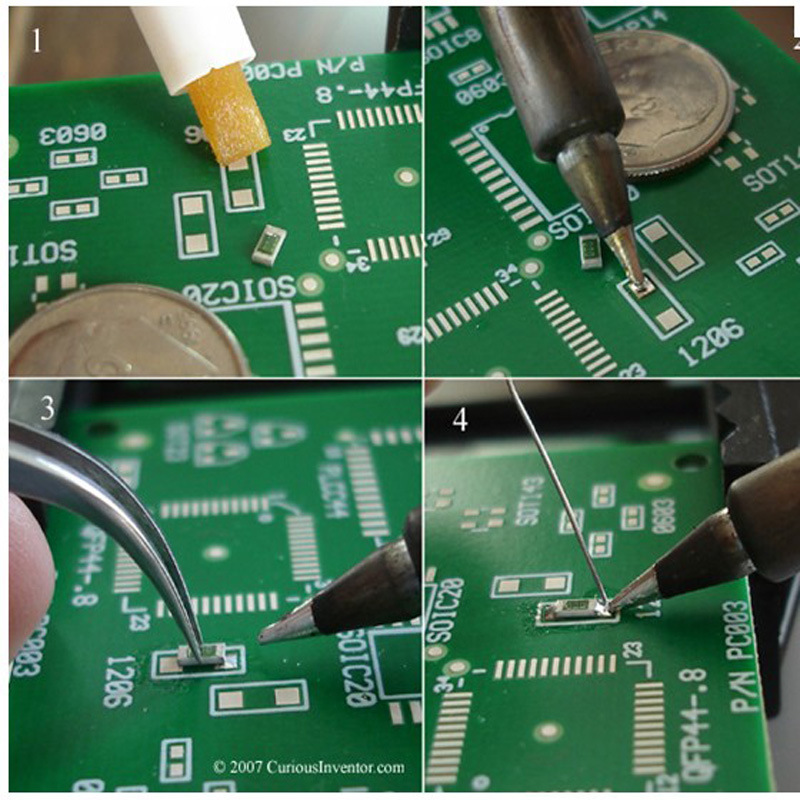

Как выпаять микросхему из платы паяльником

Всем привет. Очень часто начинающие радиолюбители сталкиваются с проблемой демонтажа микросхем в DIP корпусе. Сегодня я расскажу о самом простом способе как выпаять микросхему из платы паяльником.Как известно большинство радиодеталей: конденсаторы, резисторы, диоды, транзисторы, имеют несколько ножек. Как правило, не возникает проблем с демонтажом этих радиоэлементов. Нагревая по очереди каждую ножку, радиолюбитель с легкостью может извлечь нужную радиодеталь из платы. Гораздо сложнее дела обстоят с выпаиванием элементов, в составе которых находятся большое количество ножек, таких как: дроссели, трансформаторы, различного рода фильтра и особенно микросхемы.

Такие много выводные элементы можно извлечь из платы несколькими способами, а именно тремя. Можно воспользоваться различного рода оловоотсосами, отдельными или совмещёнными с паяльником:

Этот способ наиболее эффективный, но не у каждого радиолюбителя в наличие может оказаться оловоотсос, особенно у начинающего.

Не стоит забывать ещё один очень хороший способ, а именно использование оплётки от экранированного кабеля. Суть его заключается в следующем. Место пайки разогреваем паяльником через оплетку. Олово разогревается и впитывается в эту оплётку, тем самым удаляется, освобождая ножку вывода радиодетали.

Существует и третий способ демонтажа много выводных радиодеталей. По эффективности он не уступает оловоотсосу. По показателю цена-качество даже выигрывает, так как стоит копейки. Речь сегодня пойдёт о медицинской игле. Итак, нам понадобится игла от шприца:

Внутренний диаметр иголки нужно подобрать такой, чтобы она могла плотно одеваться на вывод микросхемы. При помощи напильника нужно сточить острый край иглы сделать его плоским слегка заострённым. Чтобы было удобно пользоваться, можно удлинить противоположный край иглы, сделать, таким образом, рукоятку.

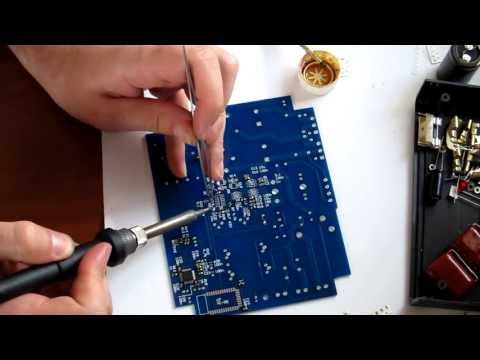

Как выпаять микросхему из платы

паяльником

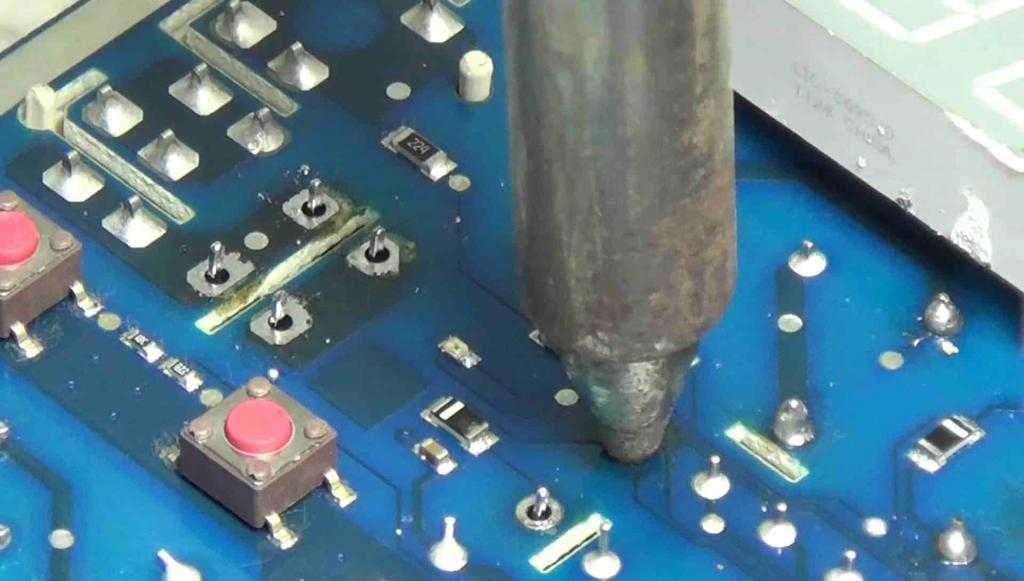

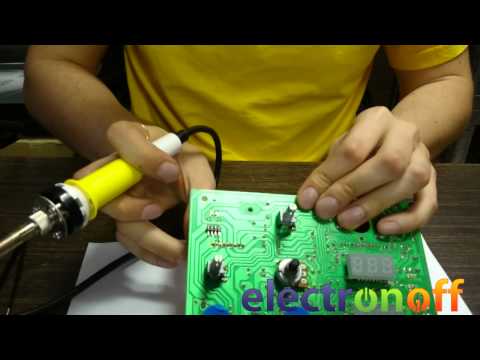

Допустим нам нужно выпаять какую-либо микросхему из платы. Воспользуемся обычным паяльником и нашей доработанной иглой. В качестве донора выступит плата от старого магнитофона:

Воспользуемся обычным паяльником и нашей доработанной иглой. В качестве донора выступит плата от старого магнитофона:

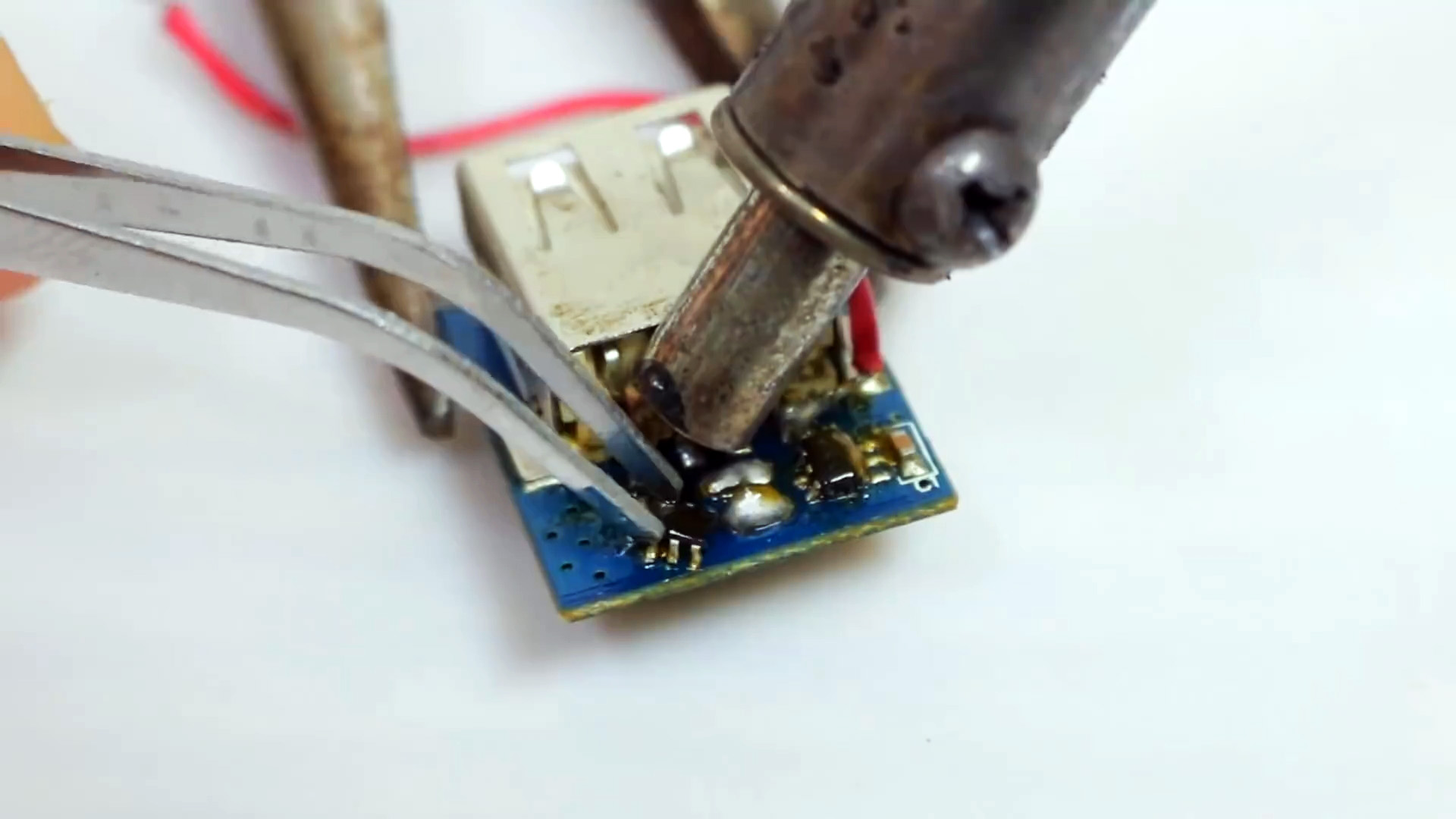

При помощи паяльника, подключенного через регулятор температуры, нужно нагреть вывод микросхемы и быстро одеть на этот вывод кончик иголки так чтобы она провалилась внутрь печатной палаты и тут же вытащить её. Затем такую же операцию следует проделать для следующего вывода микросхемы. Так как иголка сделана из нержавеющей стали, припаяться она не успевает:

Если набить руку, то скорость демонтажа довольно-таки внушительная, на пайку каждого вывода будет уходить не более двух секунд:

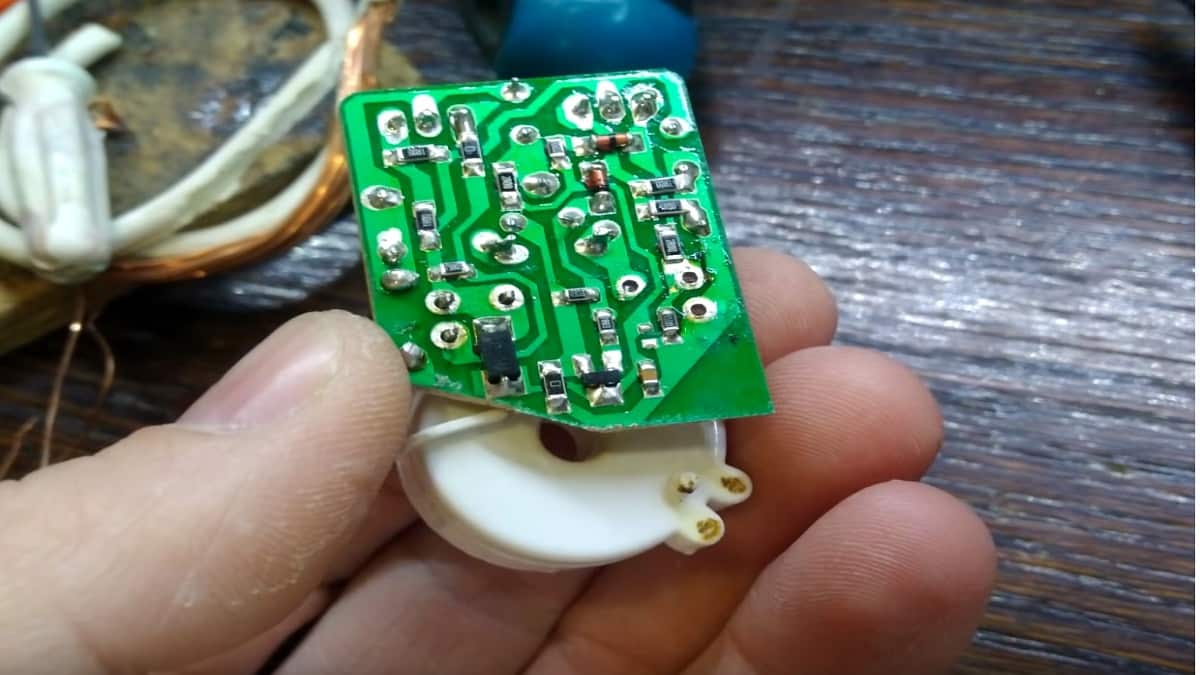

Этим методом мне удалось выпаять большое количество микросхем:

Этот способ хорош тем, что микросхема практически не перегревается, так как время контакта паяльника с выводом очень маленькое. Также отверстия получаются очень ровные, очищенные от олова, и место готово к установке новой микросхемы. Что очень важно при ремонте какой-либо радиоаппаратуры. При помощи этого метода можно выпаивать микросхемы различной величиной:

При помощи этого метода можно выпаивать микросхемы различной величиной:

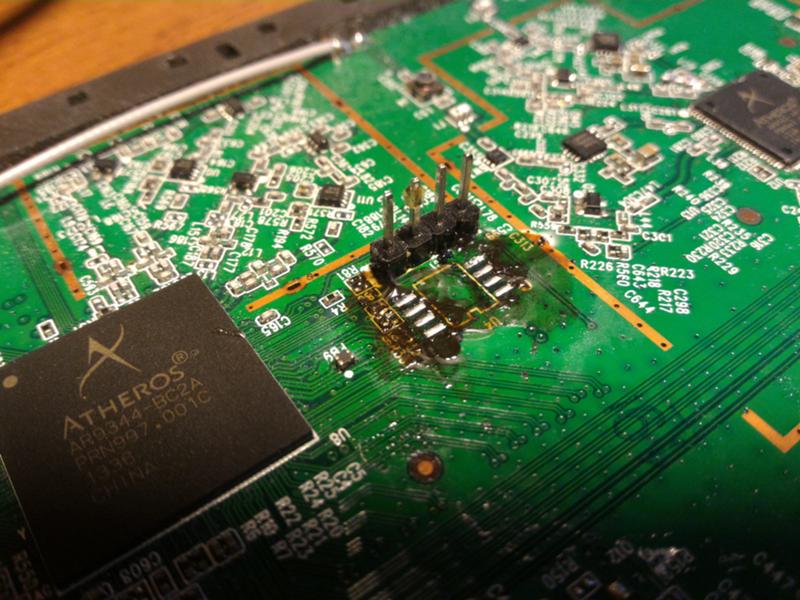

Также был разобран Советский видеомагнитофон Электроника ВМ-12:

Поэтому же принципу можно выпаивать не только различные микросхемы, но и другие многовыводные электронные компоненты, например трансформаторы ТВС. Нужно лишь запастись иголками, диаметр которых будет соответствовать, конкретному выводу. Приобрести их можно в ветаптеке:

Этим способом я пользуюсь давно, мне он очень нравится. Рекомендую всем начинающим радиолюбителям. Для наглядности я даже записал видео:

На этом буду завершать. Надеюсь, что кто-то почерпнул новые знания.

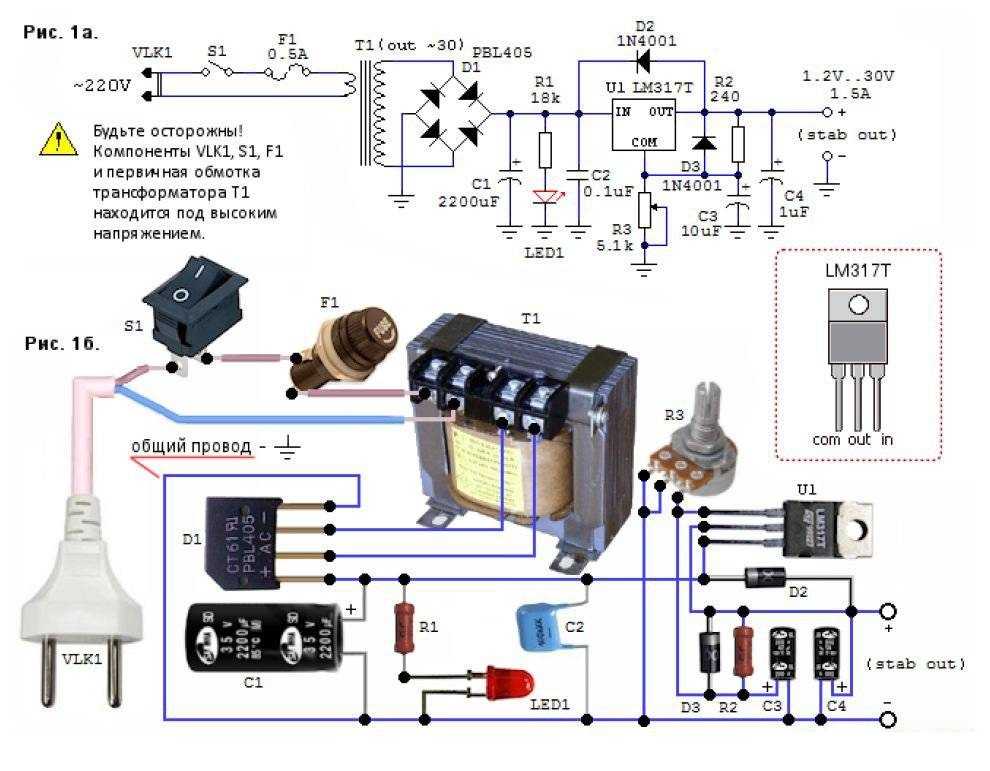

Подставка-регулятор для паяльника часть 1

Автор не просто изготовил автомат, регулирующий и стабилизирующий режим работы паяльника, но и разместил его в «подвале» подставки для паяльника, сэкономив место на рабочем столе.

Давний печальный опыт использования паяльника на 230 В, когда пробой изоляции между его нагревателем и жалом привёл в полную негодность ремонтируемый дорогостоящий измерительный приоор, заставил меня пересмотреть отношение к паяльному оборудованию. С тех пор использую паяльники только на 36 В с электропитанием через надёжный разделительный трансформатор.

С тех пор использую паяльники только на 36 В с электропитанием через надёжный разделительный трансформатор.

В зависимости от размеров и массы паяемых компонентов мне приходилось использовать несколько паяльников различной мощности. Применение паяльных станций сдерживали их большие габариты и, конечно, стоимость. Были попытки включать единственный паяльник через тринисторный регулятор, чтобы в различных ситуациях пользоваться только им, но надоедливый гул трансформатора, через который паяльник был подключён к сети, заставил искать иное решение проблемы.

С выбором паяльника сложности не было, ибо все, имеющиеся у меня в наличии, были только на 36 В. За основу конструкции была взята имеющаяся в продаже удобная подставка для паяльников (рис. 1), в которой я постарался рационально использовать пустующее пространство «подвала».

Рис. 1. Подставка для паяльника

Получилась удобная в эксплуатации универсальная подставка-регулятор для паяльников мощностью до 40 Вт на напряжение 36 В. Заложенные в ней принципы можно использовать и для паяльников на другое напряжение, заменив некоторые компоненты, изменив намоточные данные дросселей, а также подкорректировав программу.

Заложенные в ней принципы можно использовать и для паяльников на другое напряжение, заменив некоторые компоненты, изменив намоточные данные дросселей, а также подкорректировав программу.

Для питания паяльника был использован доработанный «электронный трансформатор» для галогенных ламп TRS 60W (рис. 2), приобретённый в магазине электротоваров. В результате пришлось решать проблему снижения помех и уделить особое внимание электробезопасности.

Рис. 2. «Электронный трансформатор» для галогенных ламп TRS 60W

Микроконтроллеры я применяю уже давно, но на этот раз для управления паяльником и регулирования его нагрева впервые использовал модуль Arduino Pro Mini с микроконтроллером ATmega328A и кварцевым резонатором на 16 МГц, а также предназначенную для него среду разработки программ Arduino IDE.

Разработанная программа позволяет выбирать нажатием на кнопку пять режимов работы паяльника и поддерживать выбранный режим, автоматически корректируя нестабильность сетевого напряжения. Пользуясь одним и тем же паяльником, режим 1 можно применять для работы с легкоплавкими припоями, например, сплавом Вуда, а режим 5 позволяет нормально прогревать даже массивные компоненты.

Пользуясь одним и тем же паяльником, режим 1 можно применять для работы с легкоплавкими припоями, например, сплавом Вуда, а режим 5 позволяет нормально прогревать даже массивные компоненты.

Принцип регулирования основан на формуле определения текущей мощности нагревателя паяльника

P = Iн2·Rн,

где Rн — сопротивление нагревателя; Iн — текущее значение тока через него. При каждом включении устройство измеряет сопротивление нагревателя паяльника и вычисляет его мощность при напряжении 36 В, на основании которой устанавливает мощность для каждого из пяти режимов: 20 % — для режима 1; 40 % — для режима 2; 60 % — для режима 3; 80 % — для режима 4; 100 % — для режима 5.

Принципиальная схема регулятора изображена на рис. 3. Регулирование мощности нагрева производится за счёт питания паяльника прямоугольными импульсами регулируемой скважности, следующими с частотой около 500 Гц. В качестве силового ключа использован полевой транзистор VT4, особенность которого — довольно большая ёмкость затвор-исток. Для уменьшения вызванного перезарядкой этой ёмкости затягивания перепадов управляющего сигнала, приводящего к росту рассеиваемой транзистором VT4 мощности, предназначены транзисторы VT2 и VT3.

Для уменьшения вызванного перезарядкой этой ёмкости затягивания перепадов управляющего сигнала, приводящего к росту рассеиваемой транзистором VT4 мощности, предназначены транзисторы VT2 и VT3.

Рис. 3. Принципиальная схема регулятора

Импульсы с выхода D9 модуля Arduino через резистор R3 управляют транзистором VT2. Высокий логический уровень открывает этот транзистор, что через диод VD1 быстро разряжает ёмкость затвор-исток транзистора VT4 и закрывает его. Одновременно будет закрыт и транзистор VT3. Низкий логический уровень с выхода D9 закроет транзистор VT2, а транзистор VT3 будет открыт током, текущим через резистор R8. Транзистор VT3 — эмиттерный повторитель с низким выходным сопротивлением — быстро заряжает ёмкость затвор-исток транзистора VT4 и открывает его.

Выход D8 Arduino использован для управления светодиодом HL1, отображающим текущий режим работы регулятора и служащий индикатором аварийных ситуаций. На выходе D7 Arduino формирует звуковые сигналы, подаваемые на пьезоэлемент HA1. Вход D2 использован для опроса состояния кнопки SB1. Когда она отпущена, программно включённый внутренний резистор микроконтроллера поддерживает на этом входе высокий логический уровень. Нажатие на кнопку делает уровень низким.

Вход D2 использован для опроса состояния кнопки SB1. Когда она отпущена, программно включённый внутренний резистор микроконтроллера поддерживает на этом входе высокий логический уровень. Нажатие на кнопку делает уровень низким.

Для измерения тока, текущего через паяльник, и напряжения, из которого устройство формирует подаваемую на паяльник импульсную последовательность, использованы аналоговые входы модуля Arduino A0 и A1. Импульсное напряжение, пропорциональное току паяльника, снимают с резисторов R9- R11. Фильтр R14C8R15C9 выделяет из него постоянную составляющую, пропорциональную среднему значению этого тока. Она поступает на вход A0. Для измерения напряжения питания использован делитель напряжения R12R13 со сглаживающим фильтром C6R7C5, постоянное напряжение с которого поступает на вход A1.

Модуль Arduino и узел управления транзистором VT4 питаются напряжением +9 В от стабилизатора на параллельном интегральном стабилизаторе DA1 и транзисторе VT1. Конечно, корректней было бы применить трансформатор с вторичной обмоткой на нужное напряжение и с выпрямителем. Но с целью упрощения напряжение +9 В получено из напряжения питания паяльника. Нужно признать, что при этом транзистор VT1 оказался самым мощным источником тепла в устройстве.

Но с целью упрощения напряжение +9 В получено из напряжения питания паяльника. Нужно признать, что при этом транзистор VT1 оказался самым мощным источником тепла в устройстве.

Сетевой шнур, а также шнур паяльника — хорошие антенны, способные излучать широкий спектр помех, создаваемых преобразователем напряжения в «электронном трансформаторе» U1. Для снижения уровня помех применено частичное экранирование отдельных узлов, а также использованы три синфазных помехоподавляющих фильтра на двухобмоточных дросселях L1-L3.

Первый фильтр C1L1C4 препятствует проникновению помех в питающую сеть. Дроссель L2 установлен непосредственно на выходе, к которому подключают паяльник. Фильтр L3C7 снижает уровень помех после выпрямителя. Ценное свойство таких фильтров в том, что они, не оказывая никакого влияния на рабочие дифференциальные (несимметричные) напряжение и ток, хорошо ослабляют синфазные (симметричные) помехи.

Для использования в регуляторе «электронного трансформатора» tRs 60W потребовалась его переделка. Дело в том, что в нём применена обрат-ная связь по току нагрузки, что хорошо при использовании «трансформатора» по назначению, но не в нашем случае, поскольку такая обратная связь существенно сужает интервал допустимой нагрузки. При нагрузке мощностью менее 5…6 Вт преобразователь без доработки мог вообще не заработать. Однако несложная переделка дала ему возможность работать даже без нагрузки.

Дело в том, что в нём применена обрат-ная связь по току нагрузки, что хорошо при использовании «трансформатора» по назначению, но не в нашем случае, поскольку такая обратная связь существенно сужает интервал допустимой нагрузки. При нагрузке мощностью менее 5…6 Вт преобразователь без доработки мог вообще не заработать. Однако несложная переделка дала ему возможность работать даже без нагрузки.

Все доработки отображены на упрощённой схеме (рис. 4). Цепи, которые необходимо удалить, помечены на ней крестами. Вновь добавленные цепи и элементы выделены красным, а перемотанная обмотка II трансформатора T2 — синим цветом. Нумерация элементов на схеме условна и может не совпадать с их маркировкой на плате устройства.

Рис. 4. Схема с доработками

Прежде всего необходимо выпаять трансформатор T2 и удалить с него обмотку II. Для большей надёжности и повышения электробезопасности рекомендую поверх обмотки I нанести несколько слоёв изоляции из фторопластовой плёнки, нарезанной лентами шириной 10 мм, а на выводы этой обмотки надеть тонкие пластиковые трубки.

Для новой обмотки II я использовал провод МГТФ-0,35, которым намотал 36 витков. Для фиксации выводов вторичной обмотки рекомендуется надеть на них общую термоусаживаемую трубку и прогреть её феном. После этого можно впаять трансформатор на своё место.

На сетевом входе преобразователя был установлен защитный резистор R1. Рекомендуется вместо него установить терморезистор RK1, например, S153/10/M или аналогичный. Дополнительные конденсатор C1 и резистор R2 можно разместить на небольшом отрезке макетной платы, закрепив его перпендикулярно основной плате преобразователя. Я сделал это с помощью жёсткого одножильного медного провода диаметром 1,5…2 мм, припаянного к печатному проводнику, с которым связаны нижний по схеме вывод конденсатора C3 и эмиттер транзистора VT2. Чтобы уменьшить размер по высоте, резистор R2 можно составить из трёх последовательно соединённых резисторов сопротивлением 2,2 Ом и мощностью 1 Вт.

С трансформатора T1 необходимо удалить обмотку токовой обратной связи I, представляющую собой виток провода, пропущенный в окно магнитопровода. На плате вместо этого витка следует впаять перемычку. Новую цепь обратной связи сделайте из отрезка провода МГТФ-0,07. Один его конец припаяйте к резистору R2, сделайте на трансформаторе T2 два витка (обмотка III) этого провода, затем пропустите его сквозь окно магнитопровода трансформатора T1 (обмотка Ia) и припаяйте провод к другому выводу резистора R2. Если при проверке преобразователь не заработает, извлеките провод обмотки Ia из трансформатора T1 и пропустите его сквозь окно магнитопровода в противоположном направлении.

На плате вместо этого витка следует впаять перемычку. Новую цепь обратной связи сделайте из отрезка провода МГТФ-0,07. Один его конец припаяйте к резистору R2, сделайте на трансформаторе T2 два витка (обмотка III) этого провода, затем пропустите его сквозь окно магнитопровода трансформатора T1 (обмотка Ia) и припаяйте провод к другому выводу резистора R2. Если при проверке преобразователь не заработает, извлеките провод обмотки Ia из трансформатора T1 и пропустите его сквозь окно магнитопровода в противоположном направлении.

Рис. 5. Эскиз корпуса устройства

Корпус устройства изготовлен из алюминиевого листа толщиной 1 мм по эскизу, показанному на рис. 5. Ширина и высота корпуса ограничены внутренними размерами «подвала» подставки для паяльника, а в длину он на 10 мм больше длины подставки. В местах сгибов в заготовке прорежьте канавки, например, резаком из ножовочного полотна. Их глубина должна быть достаточной для сгибания листа вручную с некоторым усилием. Слишком глубоко резать не следует, это ухудшит прочность конструкции. При разметке развёртки необходимо помнить, что на сгибах необходимо учитывать толщину алюминиевого листа.

При разметке развёртки необходимо помнить, что на сгибах необходимо учитывать толщину алюминиевого листа.

В передней (правой, согласно рис. 5) части корпуса сделана полка шириной 5 мм, которая выше остальной его части на 2 мм. Эта полка — своеобразный замок, куда входит передняя часть подставки. В левой, согласно эскизу, части корпуса просверлено отверстие, в котором развальцована невыпадающая гайка М2,5 с таким расчётом, чтобы после установки передней части подставки в замок её задняя часть не менее чем наполовину перекрыла резьбовое отверстие гайки. Чтобы резьба открылась, напротив установленной гайки в задней части подставки сделана круглым надфилем выемка. Затем подставка закреплена на корпусе винтом.

В передней стенке корпуса следует подготовить отверстия для винтов М3, служащих для крепления транзисторов преобразователя, для резиновой проходной втулки под сетевой шнур и для сетевого выключателя SA1. Расположение отверстий и их размер уточняйте по месту исходя из наличия деталей и их конструктивных особенностей.

В задней стенке корпуса должны быть просверлены отверстия под розетку для паяльника XS1, кнопку SB1 и светодиод HL1. Положение отверстий под кнопку и светодиод определите перед установкой в корпус печатной платы устройства управления. Розетку установите в правом верхнем (согласно рис. 5) углу отсека устройства управления как можно дальше от дна корпуса, потому что под розеткой будет находиться часть печатной платы с установленным на ней пьезоизлучателем HA1.

Рекомендую для безопасности заменить стандартную вилку паяльника другой, несовместимой с обычной сетевой розеткой, а на регуляторе установить в качестве XS1 соответствующую новой вилке розетку. Это исключит возможность случайно включить паяльник в сеть.

Далее изготовьте из алюминиевого листа толщиной около 0,5 мм экраны, разделяющие отсеки корпуса. Их высота должна быть максимально возможной. Нижнюю часть каждого экрана шириной 5 мм отогните под прямым углом и прикрепите к корпусу потайными заклёпками диаметром 1,5. ..2 мм. Использование заклёпок обусловлено малыми зазорами между дном корпуса и нижними сторонами печатных плат. Зазоры между краями печатных плат и экранами должны быть шириной не менее 1 мм, чтобы в них вошли изоляционные короба из прессшпана.

..2 мм. Использование заклёпок обусловлено малыми зазорами между дном корпуса и нижними сторонами печатных плат. Зазоры между краями печатных плат и экранами должны быть шириной не менее 1 мм, чтобы в них вошли изоляционные короба из прессшпана.

В верхней, согласно рис. 5, части отсека устройства управления установите алюминиевую пластину-теплоотвод для транзисторов VT1 и VT4. Её размеры — 50×20 мм, толщина — 2,5.3 мм. Пластину приклепайте к дну корпуса, предварительно смазав соприкасающиеся поверхности теплопроводной пастой КПТ-8.

Продолжение следует

Автор: А. Дымов, г. Оренбург

Как паять | Tameson.com

Рисунок 1: Паяльник

Пайка — важный процесс в электронной, сантехнической и ювелирной промышленности, а также жизненно важный навык для любителей электроники, работающих над домашними проектами. Пайка помогает удерживать компонент на месте и создавать плотные соединения между различными компонентами и проводами на печатной плате (PCB).

Это достигается с помощью металла с низкой температурой плавления, называемого припоем, и ручного инструмента, известного как паяльник.

Посмотрите наш онлайн-выбор паяльного оборудования!

паяльные станции

припой

паяльные жала и насадки

Паяльные стойки и очистка

Что такое пайка

При пайке используется металл с низкой температурой плавления (припой) для соединения двух или более металлических соединений. Паяльник — это ручной инструмент, который обеспечивает тепло, необходимое для пайки. Утюг отдает тепло припою, который плавится и затекает в стык между заготовками. Припой остывает за несколько секунд, образуя паяное соединение. Выбранный припой должен иметь более низкую температуру плавления, чем у соединяемых в процессе компонентов; в противном случае части компонентов могут расплавиться.

Рисунок 2: Процесс пайки

Инструменты, используемые при пайке

Следующие компоненты обычно используются при пайке:

Паяльник

Паяльник подает тепло для расплавления припоя и создания электрического соединения между двумя компонентами/проводами. . Утюг состоит из наконечника, который соприкасается с припоем, нагревая его, и изолированной ручки, используемой для удержания инструмента. Паяльники могут быть газовыми, электрическими или с внешним нагревом, но наиболее распространены электрические типы. Паяльник нагревается при подключении к сети. Наконечник утюга может передавать тепло, чтобы расплавить припой и выполнить соединение. Некоторые паяльники оснащены встроенным регулятором температуры, что позволяет пользователю устанавливать предопределенную температуру для работы. Это полезно при работе с разными припоями с разной температурой плавления. Чрезмерный нагрев наконечника может привести к перегреву и повреждению припоя и других компонентов на печатной плате.

. Утюг состоит из наконечника, который соприкасается с припоем, нагревая его, и изолированной ручки, используемой для удержания инструмента. Паяльники могут быть газовыми, электрическими или с внешним нагревом, но наиболее распространены электрические типы. Паяльник нагревается при подключении к сети. Наконечник утюга может передавать тепло, чтобы расплавить припой и выполнить соединение. Некоторые паяльники оснащены встроенным регулятором температуры, что позволяет пользователю устанавливать предопределенную температуру для работы. Это полезно при работе с разными припоями с разной температурой плавления. Чрезмерный нагрев наконечника может привести к перегреву и повреждению припоя и других компонентов на печатной плате.

Жало паяльника

Жало паяльника передает тепло к соединению за счет теплопроводности от контакта металл-металл между соединением и жалом. Жала для паяльника универсальны и бывают разных форм и размеров, таких как конические, долото, иглы и ножи. Выбор наконечника является важным элементом правильной пайки, чтобы обеспечить надлежащий припой и предотвратить попадание близлежащих компонентов или проводов. Кроме того, жало паяльника должно быть достаточно большим, чтобы обеспечить надлежащую передачу тепла в соединение. Это гарантирует, что припой плавится и растекается должным образом. Выбор типа наконечника является личным выбором и зависит в первую очередь от области применения. Например, коническое жало используется для пайки общего назначения, в то время как игольчатое жало выполняет исключительно детальные и концентрированные паяльные работы. Смотрите нашу статью о жалах для паяльника, чтобы узнать больше.

Кроме того, жало паяльника должно быть достаточно большим, чтобы обеспечить надлежащую передачу тепла в соединение. Это гарантирует, что припой плавится и растекается должным образом. Выбор типа наконечника является личным выбором и зависит в первую очередь от области применения. Например, коническое жало используется для пайки общего назначения, в то время как игольчатое жало выполняет исключительно детальные и концентрированные паяльные работы. Смотрите нашу статью о жалах для паяльника, чтобы узнать больше.

Паяльная станция

Паяльная станция представляет собой паяльное устройство с регулируемой температурой, предназначенное для пайки компонентов на крошечных чипах, которые могут быть повреждены чрезмерным нагревом или температурой. Паяльная станция имеет паяльные инструменты, подключенные к блоку управления (CU), который включает в себя автоматические/ручные регуляторы температуры, электрический трансформатор и дисплеи для температуры и таймера.

Паяльная станция в целом подразделяется на аналоговую и цифровую. В аналоговой паяльной станции нагревательный элемент нагревает жало паяльника до рекомендуемой температуры, а затем отключается. Утюг со временем остывает до определенного предела, и в этот момент нагревательный элемент срабатывает, чтобы снова нагреть кончик утюга. Цифровая паяльная станция имеет встроенный в микропроцессор пропорционально-интегрально-дифференциальный (ПИД) контроллер для регулирования температуры. Цифровая паяльная станция регулирует температуру автоматически, и это более точно, в отличие от аналоговой паяльной станции, где температуру нужно регулировать с помощью ручки регулировки. Если в первую очередь важна точность работы, лучшим вариантом будет цифровая паяльная станция.

В аналоговой паяльной станции нагревательный элемент нагревает жало паяльника до рекомендуемой температуры, а затем отключается. Утюг со временем остывает до определенного предела, и в этот момент нагревательный элемент срабатывает, чтобы снова нагреть кончик утюга. Цифровая паяльная станция имеет встроенный в микропроцессор пропорционально-интегрально-дифференциальный (ПИД) контроллер для регулирования температуры. Цифровая паяльная станция регулирует температуру автоматически, и это более точно, в отличие от аналоговой паяльной станции, где температуру нужно регулировать с помощью ручки регулировки. Если в первую очередь важна точность работы, лучшим вариантом будет цифровая паяльная станция.

Рисунок 3: Паяльная станция

Припой

Припои, используемые в электрических цепях, делятся на два основных типа: оловянно-свинцовые припои и бессвинцовые припои. Оловянно-свинцовые припои просты в использовании; следовательно, этот тип припоя был более популярен, чем бессвинцовые припои. Однако, поскольку воздействие свинца приводит к серьезным проблемам со здоровьем у людей и отрицательно влияет на окружающую среду, коммерческое использование этих припоев постепенно прекращается. Смотрите нашу статью о типах припоя для получения дополнительной информации.

Однако, поскольку воздействие свинца приводит к серьезным проблемам со здоровьем у людей и отрицательно влияет на окружающую среду, коммерческое использование этих припоев постепенно прекращается. Смотрите нашу статью о типах припоя для получения дополнительной информации.

Подставка для паяльника

Очень удобно иметь подставку для паяльника, на которой можно размещать паяльник на короткие перерывы. Эта подставка предотвращает контакт горячего наконечника утюга с легковоспламеняющимися материалами или случайное травмирование рук пользователя. Большинство паяльных станций имеют встроенную подставку для утюга, а также губку или латунную вату для очистки жала.

Губка для очистки

Стандартный метод очистки наконечника утюга заключается в использовании чистящего средства, такого как влажная губка или мочалка из латунной проволоки. Когда влажная губка протирается о наконечник, вода в губке охлаждает припой, а механическое трение удаляет загрязнения с наконечника, оставляя на наконечнике тонкий слой чистого припоя. Загрязненный припой прилипает к латуни, когда латунная проволока трется о наконечник. Наконечник втыкается в латунную вату, и после извлечения наконечника остается тонкий слой припоя.

Загрязненный припой прилипает к латуни, когда латунная проволока трется о наконечник. Наконечник втыкается в латунную вату, и после извлечения наконечника остается тонкий слой припоя.

Флюс

Флюс помогает очистить припаиваемые поверхности и предотвращает окисление горячего наконечника припоя. Флюс помещают в сердцевину припоя или используют отдельно в виде пасты. Большинство флюсов выделяют пары при нагревании припоя, что в долгосрочной перспективе может представлять опасность для здоровья пользователя. Следовательно, желательно иметь хорошо проветриваемое помещение для периодической пайки и использовать вытяжку дыма в случае повторного воздействия. Прочтите нашу статью о руководстве по уходу за жалом паяльника для получения дополнительной информации.

Рис. 4. Губка для очистки паяльного жала

Как паять компонент или провод

Лужение жала паяльника

Жало паяльника быстро окисляется, действуя как изолятор, препятствуя надлежащей передаче тепла для плавления припоя во время пайки. работа на электронной доске. Лужение – это процесс покрытия наконечника тонким слоем припоя. В идеале это следует делать в начале и в конце процесса пайки и регулярно во время процесса, чтобы продлить срок службы жала паяльника.

работа на электронной доске. Лужение – это процесс покрытия наконечника тонким слоем припоя. В идеале это следует делать в начале и в конце процесса пайки и регулярно во время процесса, чтобы продлить срок службы жала паяльника.

Выполните следующие шаги для лужения жала утюга перед тем, как приступить к пайке:

- Плотно прикрепите жало к утюгу и плотно завинтите его на месте.

- Нагрейте паяльник, включив блок питания, и дождитесь нагрева жала.

- Используйте влажную губку для очистки жала паяльника. Подождите несколько секунд, пока наконечник снова не нагреется.

- Удерживая припой в одной руке и паяльник в другой, коснитесь жалом припоя до тех пор, пока припой не потечет равномерно через жало.

Как припаять компонент к печатной плате (PCB)

Рисунок 5: Хорошее паяное соединение

После лужения жала паяльника выполните следующие шаги, чтобы припаять компонент к электронной плате:

- Поместите компонент в отверстие на плате в соответствии с маркировкой и зафиксируйте его, перевернув плату и отогнув выводы наружу под углом 45 0 .

- Прикоснитесь кончиком нагретого утюга к медной площадке и проводу компонента одновременно. Задержитесь в этом положении на 3-4 секунды, чтобы нагреть площадку и электроды.

- Продолжайте удерживать жало паяльника в положении, как описано в шаге 3, и коснитесь припоем соединения. Большинство припоев плавится при температуре около 180 0 C; поэтому убедитесь, что паяные соединения нагреваются выше этой температуры.

- Уберите паяльник и подождите, пока припой остынет естественным путем. Это может занять несколько секунд. После остывания отрезаем лишний провод от выводов.

- Проверьте правильность соединения, образованного припоем. Хорошее паяное соединение будет иметь коническую форму. Если форма сформирована неправильно, отрежьте вывод компонента и повторите процесс.

- Если припой образует липкие куски, а не полностью расплавляется, это может быть связано с окислением жала паяльника. Лужение железа настоятельно рекомендуется, по крайней мере, до и после процесса пайки.

Как паять провода

Рисунок 6: Пайка двух проводов

Для пайки проводов выполните следующие действия:

- Снимите изоляцию с концов проводов, которые будут спаяны. Скрутите пряди пальцами в случае многожильного провода.

- Нагрейте паяльник и прикоснитесь жалом к концу одного из проводов и удерживайте 3-4 секунды.

- Удерживая утюг на месте, как описано в шаге 2, прикасайтесь к припою на проводе, пока он не расплавится и не покроет весь провод. Повторите процесс и для другого провода.

- Установите обе луженые проволоки друг на друга и прикоснитесь нагретым железным наконечником к обеим проволокам. В процессе припой плавится и равномерно покрывает оба провода.

- Уберите паяльник и подождите несколько секунд, пока паяное соединение не остынет и не затвердеет. Для покрытия соединения можно использовать термоусадку.

Отпайка

Рисунок 7: Использование паяльника и присоски для отпайки

Припой и компоненты можно удалить с печатной платы для ремонта и устранения неполадок. Фитиль для припоя, известный как оплетка для отпайки, может отсоединять соединение. Выполните следующие шаги, чтобы отпаять соединение:

Фитиль для припоя, известный как оплетка для отпайки, может отсоединять соединение. Выполните следующие шаги, чтобы отпаять соединение:

- Поместите часть оплетки для отпайки поверх соединения, которое нужно отпаять.

- Прикоснитесь жалом нагретого паяльника к верхней части оплетки. Это плавит припой внизу, который прикрепляется к оплетке.

- Снимите оплетку. Припой будет прикреплен к оплетке.

В качестве альтернативы можно использовать присоску для удаления припоя с платы. Присоска для припоя — это ручной пылесос, который может всасывать горячий припой простым нажатием кнопки.

Посмотрите наш онлайн-выбор паяльного оборудования!

паяльные станции

припой

паяльные жала и насадки

Паяльные стойки и очистка

Рекомендации по ручной пайке трансформаторов со сквозным отверстием

Чтобы свести к минимуму количество свинца, попадающего на свалки и грунтовые воды, почти все заботящиеся об окружающей среде компании отказались от припоев, содержащих свинец, в пользу более экологически чистых припоев, не содержащих свинец. Shreejee Electronics является одной из таких ответственных компаний, поскольку с 2011 года все продукты, которые мы производим, соответствуют требованиям RoHS. Обычно это включает отсутствие свинца в припое на наших контактах, наконечниках и луженых выводах.

Методы пайки бессвинцовыми припоями отличаются от традиционных Sn60/Pb 40 и Sn 63/Pb 37, использовавшихся в прошлом. Самым существенным отличием остается необходимость применять более высокую температуру к паяльнику. Этот пост публикуется, чтобы осветить некоторые основные принципы пайки выводов бессвинцовым припоем на печатные платы.

Выбор жала паяльника

Как и в случае любой пайки, правильное жало для размера вывода и контактной площадки важно для хорошего конформного соединения. Ширина наконечника должна составлять не менее 2/3 стандартной ширины подушечки, но не больше полной ширины подушечки.

Ширина наконечника должна составлять не менее 2/3 стандартной ширины подушечки, но не больше полной ширины подушечки.

Обычно используемая проволока для припоя имеет флюсовый сердечник. Наилучшие результаты будут видны, когда диаметр проволоки припоя также подходит для контактной площадки. Обычно указывается проволока для припоя, приблизительно равная диаметру вывода.

Температура припоя и время касания

Температура наконечника 600°F, удерживаемая в месте пайки в течение 3-4 секунд , обычно обеспечивает хорошее конформное соединение с обеих сторон платы.

Температура наконечника 600°F всего за 1 или 2 секунды обеспечила приемлемое паяное соединение на нижней стороне платы, но не дала достаточно времени для того, чтобы припой перетек на другую сторону платы.

Температура наконечника 500°F даже в течение 5-6 секунд не приводит должным образом бессвинцовый припой в жидкое состояние. В результате не происходит точения штифта и припоя не течет на другую сторону платы.

В результате не происходит точения штифта и припоя не течет на другую сторону платы.

Температура наконечника 650°F в течение 3 секунд приводит к тому, что припой течет слишком свободно, часто оставляя избыточное скопление припоя на верхней стороне платы. Более высокие температуры также приводят к более длительному времени охлаждения, поэтому увеличивается риск нарушения паяного соединения.

Заключение

Компания Shreejee Electronics использует паяльник с температурой жала 600°F и временем касания от 3 до 4 секунд , касаясь как площадки, так и штифта. Мы обнаружили, что это остается оптимальной точкой для большинства практических применений, когда мы припаиваем трансформаторы со сквозными отверстиями к платам.

Условия на вашем заводе могут различаться в зависимости от используемого оборудования, окружающей среды и конкретного типа используемого бессвинцового припоя.