Что такое точечная сварка. Как работает точечная сварка. Какие преимущества у точечной сварки. Как сделать аппарат точечной сварки своими руками. Какие схемы точечной сварки подходят для домашней мастерской.

Что такое точечная сварка и как она работает

Точечная сварка — это вид контактной сварки, относящийся к термомеханическому классу. Процесс точечной сварки состоит из следующих этапов:

- Свариваемые детали помещаются между электродами и прижимаются друг к другу

- Подается кратковременный импульс сварочного тока (0,01-0,1 сек)

- Металл в зоне электродов расплавляется, образуя общее жидкое ядро

- После снятия импульса детали выдерживаются под давлением для кристаллизации расплава

- Формируется прочное неразъемное соединение в точке сварки

Прижатие деталей обеспечивает формирование уплотнительной ленты вокруг расплавленного ядра, предотвращая выплеск металла. Для качественной сварки поверхности должны быть очищены от окислов и ржавчины.

Преимущества и недостатки точечной сварки

Основные преимущества точечной сварки:

- Высокая экономичность процесса

- Хорошая механическая прочность сварных соединений

- Возможность автоматизации

- Отсутствие необходимости в дополнительных материалах

- Высокая скорость сварки (до 600 точек в минуту)

Главный недостаток — недостаточная герметичность сварных швов. Также точечная сварка требует тщательной подготовки поверхностей и контроля режимов.

Применение точечной сварки в домашних условиях

В домашней мастерской точечная сварка может пригодиться для следующих задач:

- Сварка тонколистового металла (до 1-2 мм)

- Соединение проволоки небольшого диаметра

- Приварка тонких деталей к более массивным

- Ремонт кузова автомобиля

- Изготовление металлической мебели и конструкций

- Сварка аккумуляторных батарей

Схема простого аппарата точечной микросварки

Рассмотрим схему простого аппарата для точечной микросварки, позволяющего сваривать детали толщиной до 0,2 мм:

- Основа — сварочный трансформатор Т2

- Управление — тиристор V9 в диагонали выпрямительного моста

- Формирование импульса — разряд конденсатора С1 через резистор R1

- Регулировка длительности импульса — переменный резистор R1

- Вспомогательный источник питания на трансформаторе Т1

Максимальная длительность импульса около 0,1 сек, сварочный ток 300-500 А. Подходит для сварки миниатюрных деталей в приборостроении и электронике.

Конструкция более мощного аппарата точечной сварки

Схема более мощного аппарата для сварки металла до 1 мм содержит:

- Сварочный трансформатор Т2 большей мощности

- Тиристорный контактор МТТ4К на 80 А

- Реле времени на конденсаторах С1-С6

- Регулировка длительности кнопкой КН1 и резистором R2

Сварочный ток до 1500 А при напряжении холостого хода 4-7 В. Позволяет сваривать листовой металл до 1 мм и проволоку до 4 мм.

Особенности изготовления сварочного трансформатора

Ключевые моменты при изготовлении сварочного трансформатора:

- Магнитопровод из сгоревшего ЛАТРа на 2,5 А

- Тщательная изоляция лаком и электрокартоном

- Первичная обмотка — провод 1,5 мм, 220-300 витков

- Вторичная обмотка — многожильный провод 20 мм, 4-7 витков

- Общая площадь вторичной обмотки не менее 300 кв.мм

Такая конструкция обеспечивает необходимый сварочный ток при компактных размерах трансформатора.

Меры безопасности при работе с аппаратом точечной сварки

При работе с самодельным аппаратом точечной сварки необходимо соблюдать следующие меры безопасности:

- Использовать защитные очки и перчатки

- Обеспечить надежное заземление корпуса аппарата

- Не прикасаться к электродам и свариваемым деталям во время работы

- Работать в хорошо вентилируемом помещении

- Не допускать попадания влаги на электрические части

- Периодически проверять изоляцию проводов и обмоток

Соблюдение этих простых правил поможет избежать травм и повреждения оборудования при точечной сварке в домашних условиях.

Выбор материалов и деталей для самодельного аппарата

При изготовлении аппарата точечной сварки своими руками рекомендуется использовать следующие материалы и детали:

- Магнитопровод — из сгоревшего ЛАТРа или трансформатора подходящей мощности

- Провод для обмоток — медный, с качественной изоляцией

- Конденсаторы — электролитические, на напряжение не менее 50В

- Диоды — мощные, например 1N5408

- Тиристоры — на ток не менее 80А, например МТТ4К

- Кнопки и переключатели — надежные, рассчитанные на большой ток

Важно использовать качественные комплектующие, чтобы обеспечить надежность и безопасность самодельного аппарата.

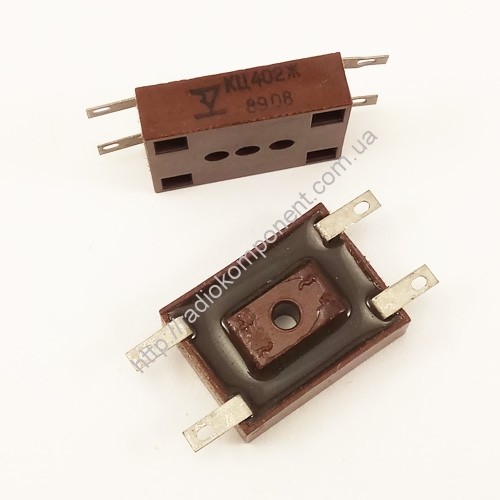

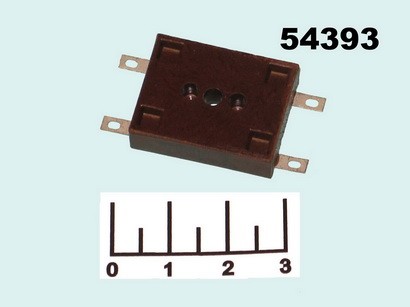

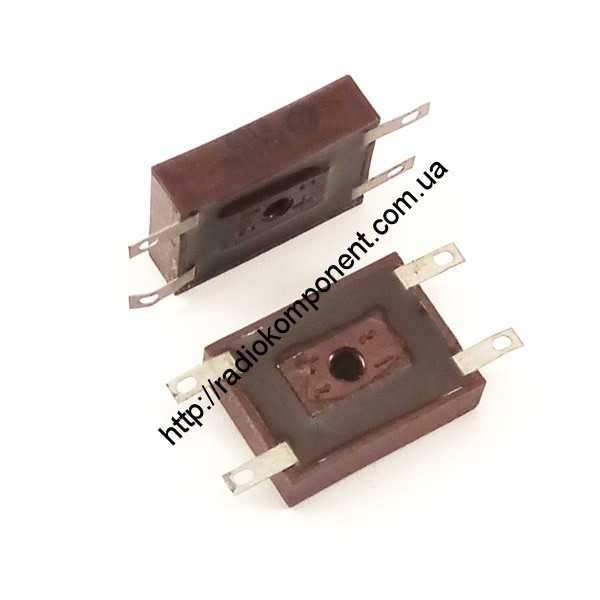

Диодный мост КЦ402И 16шт (торги завершены #27328253)

Загрузка …

Все с рубля!-

- Основной раздел

- Как работает аукцион

- Зачем регистрироваться?

- Как покупать?

- Как продавать?

- Частые вопросы

- Корзина

- Продать

- Регистрация

-

Недавние

- Лоты

- Разделы

- Поиски

-

Избранные

- Лоты

- Разделы

- Поиски

-

- Недавние

- Лоты

- Разделы

- Поиски

- Избранные

- Лоты

- Разделы

- Поиски

-

Покупаю

- Главная страница

- Избранные лоты

- Торгуюсь сейчас

- Я купил

- Не купил

- Подписка на новые лоты

- Запросы лотов у продавцов

- Предложения продавцов

«>

Продаю

- Продать

- В продаже

- Сделки

- Завершенные торги

- Пополнить счет

- Спрос

- Настройки продавца

- Мой магазин [подробнее]

- Активация

- Настройка

-

- Покупаю

- Избранные лоты

- Торгуюсь сейчас

- Я купил

- Подписка на новые лоты

- Запросы лотов у продавцов

- Предложения продавцов

- Продаю

- Продать

- В продаже

- Сделки

- Завершенные торги

- Пополнить счет

- Спрос

- Настройки продавца

| |||

|

Все фото на одной странице

| ||||||||||||||

|

||||||||||||||||

радиотехника радиодетали электроника СССР диодный мост

Все права защищены 1999-2022 Мешок

Mon, 02 Jan 2023 05:25:25 +0300

Методы защиты полупроводниковых приборов — Низковольтные силовые цепи переменного тока

- Подробности

- Категория: СЦБ

- связь

- защита

- перенапряжения

Содержание материала

- Защита приборов СЦБ и связи от перенапряжений

- Атмосферные перенапряжения

- Пути проникновения

- Коммутационные перенапряжения

- Электрическая прочность

- Разрядники

- Выравниватели

- Варисторы

- Защитные диоды

- Защитные блоки

- Методы защиты

- Силовые цепи

- Цепи электропитания

- Эффективность грозозащиты

В эксплуатационных условиях низковольтные силовые цепи переменного тока подвергаются воздействиям атмосферных и коммутационных перенапряжений. В зависимости от. номинального напряжения силовой цепи ПП защищают от обоих видов перенапряжений низковольтными вентильными разрядниками РВН-0,5 или РВНШ-250 (основной каскад) и оксидно-цинковыми выравнивателями ВОЦШ-110 или ВОЦШ-220 (дополнительный каскад). В силовые цепи включают, как правило, индуктивную нагрузку (обмотку реле, трансформаторы и т. п.), волновое сопротивление которой измеряется килоомами, поэтому токи, обусловленные возникающими в этих цепях атмосферными и коммутационными перенапряжениями, приложенными к р-п переходу ПП в прямом направлении, относительно малы и не опасны для ПП. В силовых цепях наибольшую опасность представляют перенапряжения, приложенные к р-п переходам в обратном направлении.

В зависимости от. номинального напряжения силовой цепи ПП защищают от обоих видов перенапряжений низковольтными вентильными разрядниками РВН-0,5 или РВНШ-250 (основной каскад) и оксидно-цинковыми выравнивателями ВОЦШ-110 или ВОЦШ-220 (дополнительный каскад). В силовые цепи включают, как правило, индуктивную нагрузку (обмотку реле, трансформаторы и т. п.), волновое сопротивление которой измеряется килоомами, поэтому токи, обусловленные возникающими в этих цепях атмосферными и коммутационными перенапряжениями, приложенными к р-п переходу ПП в прямом направлении, относительно малы и не опасны для ПП. В силовых цепях наибольшую опасность представляют перенапряжения, приложенные к р-п переходам в обратном направлении.

Поэтому для обеспечения эффективной защиты ПП от указанных перенапряжений электрические характеристики вышеперечисленных приборов защиты достаточно согласовать с электрической прочностью ПП.

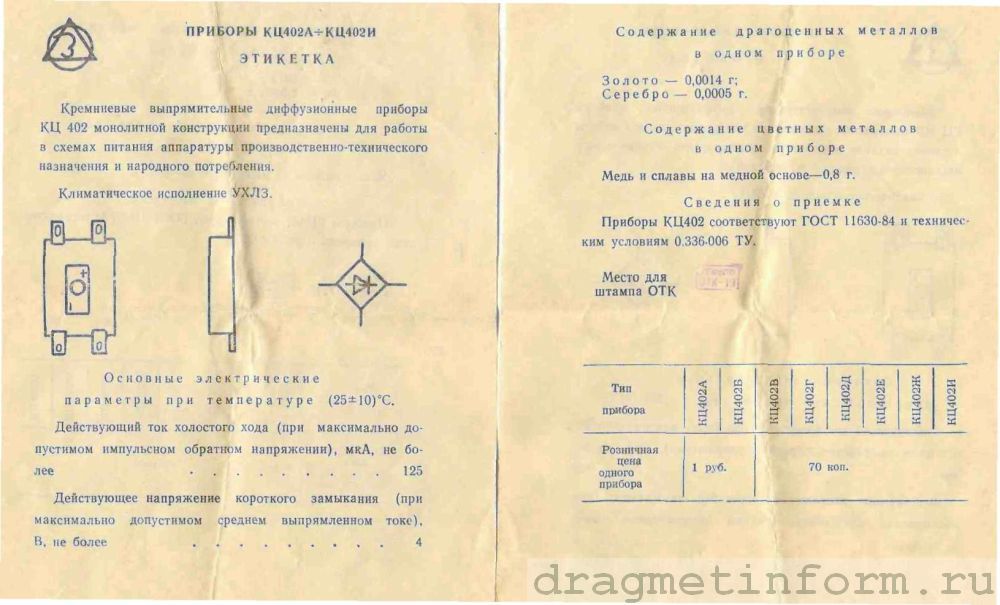

В качестве примера рассмотрим типовые схемы защиты аварийных реле АСШ2 (рис. 24, а) и трансмиттерных реле ТШ-2000В (рис. 24, б) с полупроводниковыми вентилями: Схема защиты аварийных реле содержит основной (разрядники РВНШ-250) и дополнительный (выравниватели ВОЦШ-220) каскады защиты. Разрядники ограничивают продольные, а выравниватели—поперечные перенапряжения. В этой схеме защиты остающееся напряжение выравнивателя ВОЦШ-220 при максимальной амплитуде тока (2000 А) не превышает 1000 В. В то же время электрическая прочность пакетного выпрямителя КЦ402И достигает 1,8 кВ, что вполне удовлетворяет условиям согласования и эффективной защиты (см. главу V).

24, а) и трансмиттерных реле ТШ-2000В (рис. 24, б) с полупроводниковыми вентилями: Схема защиты аварийных реле содержит основной (разрядники РВНШ-250) и дополнительный (выравниватели ВОЦШ-220) каскады защиты. Разрядники ограничивают продольные, а выравниватели—поперечные перенапряжения. В этой схеме защиты остающееся напряжение выравнивателя ВОЦШ-220 при максимальной амплитуде тока (2000 А) не превышает 1000 В. В то же время электрическая прочность пакетного выпрямителя КЦ402И достигает 1,8 кВ, что вполне удовлетворяет условиям согласования и эффективной защиты (см. главу V).

Если ряд ПП получает питание от одного трансформатора, то целесообразно предусматривать, групповую защиту. В этом случае выравниватель следует подключить ко вторичной обмотке трансформатора (см. рис. 24, б; на этом рисунке разрядники, установленные на линейном вводе силовой цепи, не показаны). В этой схеме защиты выравниватель ограничивает атмосферные и коммутационные перенапряжения, возникающие в цепи первичной обмотки силового или сигнального трансформатора при включении и выключении источника переменного тока. Электрическая прочность полупроводниковых диодов Д226Б (1300 В) трансмиттерyого реле значительно ниже максимального значения остающегося напряжения выравнивателя ВОЦШ-110 (800 В).

Электрическая прочность полупроводниковых диодов Д226Б (1300 В) трансмиттерyого реле значительно ниже максимального значения остающегося напряжения выравнивателя ВОЦШ-110 (800 В).

Рис. 24. Схемы защиты малогабаритных аварийных и трансмиттерных реле, включенных в силовые цепи напряжением 220 В (а) и 110 В (б)

Рис. 25. Схема включения дополнительных устройств защиты полупроводниковых приборов на сигнальной установке автоблокировки

Рис. 26. Схема защиты полупроводниковых приборов на посту ЭЦ

В трехфазных выпрямительных устройствах защите подлежит каждый полупроводниковый вентиль. Вместо выравнивателей ВОЦШ-220 могут быть использованы оксидно-цинковые варисторы СН2 (см. главу III, п. 8). Полупроводниковые выпрямители (например селеновые), включаемые в силовую цепь напряжением 12 или 24 В через понижающий трансформатор, имеют относительно низкую электрическую прочность (менее 100 В). Указанный выравниватель целесообразно присоединить к зажимам первичной обмотки трансформатора.

В применении выравнивателей в качестве дополнительного каскада защиты (выбора места его включения) должна быть проявлена определенная гибкость. В сигнальных устройствах АБ, где ПП включены в силовые цепи через сигнальные трансформаторы малой мощности, для защиты ПП достаточно установить по одно му выравнивателю на входе основной или резервной силовой цепи (рис. 25). На постах электрической централизации следует включать два дополнительных каскада защиты: один (ВОЦШ-220) на вводе силовых цепей, а другой — на защищаемых ПП (рис. 26).

Рис. 27. Схемы защиты силовой цепи напряжением 380/220 В на посту ЭЦ с трех- и однофазными изолирующими трансформаторами

Первый каскад защиты ограничивает перенапряжения (атмосфер ные и коммутационные), переходящие с первичной во вторичную обмотку трехфазного силового трансформатора, СТр (рис. 27, а), а второй дополнительный каскад защиты — главным образом коммутационные перенапряжения, возникающие на ПП при включении или выключении источника тока в цепи первичной обмотки однофазного трансформатора (рис. 27,б) (например, при перегорании предохранителей). Для обеспечения необходимого согласования в некоторых выпрямителях целесообразно последовательным соединением полупроводниковых вентилей увеличить их электрическую прочность (например, выпрямители ВУС-1,3).

27,б) (например, при перегорании предохранителей). Для обеспечения необходимого согласования в некоторых выпрямителях целесообразно последовательным соединением полупроводниковых вентилей увеличить их электрическую прочность (например, выпрямители ВУС-1,3).

- Назад

- Вперёд

- Назад

- Вперёд

Близкие публикации:

- Грозозащита

- Защита устройств СЦБ от перенапряжений

- Молниеотвод

- Защита электрических цепей ЭПС

- Дренажно-катодная защита

© 2009-2022 — lokomo.ru, железные дороги.

Как подключить кулер для охлаждения светодиодной матрицы 220 В

Фито LED-матрица для подсветки растений, имеющая собственный драйвер питания, подключается напрямую к сети 220 В. Он работает почти полдня каждый день, при этом его корпус очень горячий. Матрица, прикрепленная к алюминиевому радиатору, получает необходимое охлаждение от обдува компьютерным кулером. Постоянные 12 В для него получаются от сетевого адаптера, который не всегда есть под рукой.

Постоянные 12 В для него получаются от сетевого адаптера, который не всегда есть под рукой.

БП без сетевого трансформатора легко сделать своими руками. Нужны радиодетали и паяльник.

Описание блока

Схема трансформатора громоздкая и тяжелая. Чтобы понизить напряжение, используйте свойство конденсатора обеспечивать реактивное сопротивление переменному току. При использовании делителя с активным сопротивлением возникают проблемы:

1. При больших номиналах резисторов ток в цепи мал, разность потенциалов на выходе недостаточна для питания устройства.

2. Уменьшение сопротивления увеличит напряжение, но увеличится ток через гасящий резистор, он будет интенсивно греться, пока не сгорит или не возгорится.

На конденсаторе переменный ток и напряжение сдвинуты по фазе. В начале цикла заряда ток большой, а напряжение на конденсаторе малое и постепенно увеличивается. Когда емкость заряжается, напряжение увеличивается, а ток уменьшается до нуля. При этом они не большие. На конденсаторе выделяется небольшая мощность, корпус немного нагревается.

При этом они не большие. На конденсаторе выделяется небольшая мощность, корпус немного нагревается.

Сетевое напряжение подается на диодный мост через конденсатор. Делитель формируется из реактивного сопротивления емкости и диодов. Небольшая часть выпрямленного мостом напряжения сглаживается электролитическим конденсатором. На двигатель подается нормализованное питание стабилитрона 12 В. Параллельно с балластной емкостью включен резистор, сглаживающий пусковой ток при подаче питания и обеспечивающий разрядку конденсатора при выключении.

Подробнее

Схема работает при напряжении сети 220 В, поэтому применяют конденсаторы с рабочим напряжением не менее 600 В, бумажные типа КГБ или пленочные К73-17. Мощность тепловыделения резистора 0,25÷0,5 Вт.

Минимально допустимое обратное напряжение диодов 400 В. Подходят Д226Б, КД105Б-Г или их импортные аналоги. Диоды заменены мостовой сборкой КЦ402-407. Стабилитрон подбирается по максимальному току при рабочем напряжении 12 В.

Стабилитрон подбирается по максимальному току при рабочем напряжении 12 В.

Параллельное соединение конденсаторов увеличивает общую емкость за счет суммирования номиналов всех элементов. Нужное значение выбирается путем объединения нескольких элементов.

Крепление

Деталей мало, их выводы тяжелы. Возможна сборка блока питания навесным монтажом без печатной платы, избегая короткого замыкания в соединениях выводов деталей.

Схема, собранная без ошибок монтажа из исправных деталей, запускает двигатель кулера при включении питания.

Проверить параметры работы поможет мультиметр в режиме измерения постоянного напряжения, подключенный параллельно кулеру. Диапазон рабочего напряжения двигателя находится в пределах 9 ÷ 14 вольт. На верхних границах шум вентилятора заметно возрастает. Увеличение емкости балласта увеличивает выходное напряжение. Сокращение наоборот.

Сокращение наоборот.

Помещение крепления в пластиковый корпус защитит от поражения электрическим током. Для соединения проводов на входе и выходе агрегата устанавливаются клеммные пары.

Корпус установлен на радиатор с размещенной на нем светодиодной матрицей. Шнур питания подключается к параллельно соединенным проводам питания драйвера светодиодов и блока питания.

Нужно убедиться, что ничто не мешает свободному вращению лопастей.

Особенности схемы

Все элементы схемы находятся под опасным для жизни напряжением 220 В, поэтому:

- работают с цепью при отключенном питании и разряде балластного конденсатора;

- отключение нагрузки (охладителя) без предварительного отключения питания приведет к выходу из строя агрегата;

- необходимо защитить цепь от короткого замыкания, установив предохранитель.

Отсутствие гальванической развязки блока питания от сети компенсируется малыми габаритами, массой и низким уровнем шума при работе.

Точечная сварка в домашней мастерской

Разновидности и классификация сварки

Сварка — процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают под влиянием местного или общего нагрева свариваемых деталей, либо под влиянием пластической деформации, либо того и другого.

Сварку чаще всего применяют для соединения металлов и их сплавов, для соединения термопластов и даже в медицине. Но сварка живых тканей выходит за рамки этой статьи. Поэтому кратко рассмотрим только те виды сварки, применяемые в технологии .

Современное развитие сварочной техники таково, что позволяет производить сварку не только в производственных условиях, но и на открытом воздухе и даже под водой. В последние годы сварка в качестве эксперимента уже проводилась в космосе.

В последние годы сварка в качестве эксперимента уже проводилась в космосе.

Для производства сварочных работ используются различные виды энергии. Прежде всего, это электрическая дуга или пламя газовой горелки. Более экзотическими источниками являются ультразвук, лазерное излучение, электронный луч, а также сварка трением.

Все сварочные работы связаны с повышенной пожароопасностью, загазованностью вредными газами, ультрафиолетовым излучением, да и просто риском поражения электрическим током. Поэтому проведение сварочных работ требует строгого соблюдения техники безопасности.

Все способы сварки в зависимости от вида энергии и технологии ее использования подразделяются на три основных класса: термический класс, термомеханический класс и механический класс.

Сварка термического класса осуществляется плавлением за счет использования тепловой энергии. Это в основном широко известно дуговая сварка и газовая сварка . Сварка термомеханического класса выполняется с использованием тепловой энергии и механического давления. Для сварки механического класса используется энергия давления и трения. Все разбивки сварки на классы выполняются по ГОСТ 19521-74.

Для сварки механического класса используется энергия давления и трения. Все разбивки сварки на классы выполняются по ГОСТ 19521-74.

Точечная сварка

Точечная сварка относится к категории так называемой контактной сварки. Помимо нее сюда же относится стыковая и шовная сварка. В условиях домашней мастерской последние два вида реализовать практически невозможно, так как техника слишком сложна для повторения в кустарных условиях. Поэтому дальше только точечная сварка .

По приведенной выше классификации точечная сварка относится к термомеханическому классу. Процесс сварки состоит из нескольких этапов. Сначала свариваемые детали, предварительно совмещенные в нужном положении, помещаются между электродами сварочного аппарата и прижимаются друг к другу. Затем их нагревают до состояния пластичности и последующей совместной пластической деформации. При использовании автоматического оборудования в промышленных условиях достигается частота сварки 600 точек в минуту.

Технология кратковременной точечной сварки

Нагрев деталей осуществляется подачей кратковременного импульса сварочного тока. Длительность импульса варьируется в пределах 0,01…0,1 сек в зависимости от условий сварки. Этот кратковременный импульс обеспечивает расплавление металла в зоне электродов и образование общего жидкого ядра для обеих частей. После снятия импульса тока компоненты некоторое время выдерживают под давлением для охлаждения и кристаллизации расплавленного ядра.

Прижатие деталей в момент сварочного импульса обеспечивает формирование вокруг расплавленного ядра уплотнительной ленты, препятствующей выплескиванию расплава из зоны сварки. Поэтому дополнительных мер по защите места сварки не требуется.

Усилие сжатия электродов должно сниматься с некоторой задержкой после окончания сварочного импульса, что обеспечивает условия для лучшей кристаллизации расплавленного металла. В ряде случаев на завершающем этапе рекомендуется увеличить усилие прижима деталей, что обеспечивает проковку металла и устранение неоднородностей внутри сварного шва.

Следует отметить, что для получения качественного сварного шва свариваемые поверхности должны быть предварительно подготовлены, в частности, очищены от толстых окисных пленок или просто ржавчины. Для сварки тонких листов достаточно, до 1…1,5 мм, так называемой конденсаторной сварки .

Конденсаторы постоянно заряжаются достаточно малым током, потребляя ничтожную мощность. В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки.

Такие источники применяются для сварки миниатюрных и сверхминиатюрных деталей в приборостроении, электронной и радиотехнической промышленности. При этом возможна сварка как черных, так и цветных металлов, и даже в различных сочетаниях.

Преимущества и недостатки точечной сварки

Как и все в мире, точечная сварка имеет свои преимущества и недостатки. В первую очередь к преимуществам можно отнести высокую экономичность, механическую прочность точечных сварных швов и возможность автоматизации сварочных процессов. Недостатком является недостаточная герметичность сварных швов.

Недостатком является недостаточная герметичность сварных швов.

Самодельные конструкции аппаратов точечной сварки

В условиях домашней мастерской точечная сварка может быть просто необходима, поэтому разработано множество устройств, пригодных для самостоятельного изготовления в домашних условиях. Краткое описание некоторых из них будет дано ниже.

Одна из первых конструкций аппарата для точечной сварки описана в журнале РАДИО N 12, 1978 г. с. 47-48. Принципиальная схема аппарата представлена на рисунке 1.

Рисунок 1. Схема аппарата точечной сварки

Такой аппарат не отличается повышенной мощностью, с его помощью можно сваривать листовой металл толщиной до 0,2 мм или стальную проволоку диаметром до 0,3 мм. При таких параметрах вполне возможна сварка термопар, а также приварка тонких деталей из фольги к массивным стальным подложкам.

Одно из возможных применений – приварка тонких листов фольги с предварительно приклеенными тензорезисторами к испытуемым деталям. В связи с тем, что свариваемые детали имеют небольшие размеры, усилие прижима при сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Зажим деталей осуществляется вручную.

В связи с тем, что свариваемые детали имеют небольшие размеры, усилие прижима при сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Зажим деталей осуществляется вручную.

Схема сварочного аппарата довольно проста. Его основное назначение – создание сварочного импульса необходимой длительности, что обеспечивает различные режимы сварки.

Основным узлом аппарата является сварочный трансформатор Т2. К его вторичной обмотке (по схеме верхнего конца) присоединяется сварочный электрод с помощью многожильного гибкого кабеля, а к нижнему концу — более массивная свариваемая часть. Соединение должно быть достаточно надежным.

Сварочный трансформатор подключается к сети через выпрямительный мост V5…V8. Тиристор V9входит в другую диагональ этого моста; при его размыкании сетевое напряжение через выпрямительный мост подается на первичную обмотку трансформатора Т2. Управление тиристором осуществляется с помощью кнопки S3 «Импульс», расположенной на рукоятке сварочного пистолета.

При подключении к сети от вспомогательного источника сразу заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V1…V4. Если теперь нажать кнопку S3 «Импульс», то конденсатор С1 через его замкнутый контакт и резистор R1 разрядится через участок управляющего электрода — катода тиристора V9, что приведет к открытию последнего.

Открывшийся тиристор закроет диагональ моста V5…V9 (постоянный ток), что приведет к включению сварочного трансформатора Т1. Тиристор будет открыт до тех пор, пока не разрядится конденсатор С1. Время разряда конденсатора, а значит и время импульса сварочного тока, можно регулировать переменным резистором R1.

Для подготовки следующего сварочного импульса кнопку «Импульс» нужно кратковременно отпустить, чтобы конденсатор С1 зарядился. Следующий импульс будет сгенерирован повторным нажатием кнопки: весь процесс будет повторяться, как описано выше.

В качестве трансформатора Т1 подойдет любой маломощный (5. ..10Вт) с выходным напряжением на III обмотке около 15В. Обмотка II используется для подсветки, ее напряжение 5…6В. При номиналах С1 и R1, указанных на схеме, максимальная длительность сварочного импульса составляет около 0,1 сек, что обеспечивает сварочный ток 300…500 А, что вполне достаточно для сварки упомянутых выше малогабаритных деталей.

..10Вт) с выходным напряжением на III обмотке около 15В. Обмотка II используется для подсветки, ее напряжение 5…6В. При номиналах С1 и R1, указанных на схеме, максимальная длительность сварочного импульса составляет около 0,1 сек, что обеспечивает сварочный ток 300…500 А, что вполне достаточно для сварки упомянутых выше малогабаритных деталей.

Трансформатор Т2 изготовлен на железе Ш50. Толщина набора 70 мм, первичная обмотка намотана проводом ПЭВ-2 0,8 и содержит 300 витков. Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4 мм. Также можно использовать покрышку сечением не менее 20 кв.мм.

Вполне возможно заменить тиристор ПТЛ-50 на КУ202 с буквами К, Л, М, Н. Причем конденсатор С1 придется увеличить до 2000 мкФ. Вот только надежность устройства при такой замене может несколько снизиться.

Более мощный аппарат точечной сварки

Описанный выше аппарат можно назвать аппаратом микросварки . Схема более мощного аппарата показана на рисунке 2.

Схема более мощного аппарата показана на рисунке 2.

Рисунок 2. Принципиальная схема аппарата точечной сварки

При ближайшем рассмотрении нетрудно заметить, что он конструктивно очень похож на предыдущий и содержит те же компоненты, а именно: сварочный трансформатор, полупроводниковый тиристорный ключ и устройство задержки времени, обеспечивающее необходимую длительность сварочного импульса.

Данная схема позволяет сваривать листовой металл толщиной до 1 мм, а также проволоку диаметром до 4 мм. Это увеличение мощности по сравнению с предыдущей схемой достигается за счет применения более мощного сварочного трансформатора.

Общая схема аппарата представлена на рисунке 2а. Первичная обмотка сварочного трансформатора Т2 подключается к сети через бесконтактный тиристорный контактор типа МТТ4К. Постоянный ток такого пускателя 80 А, обратное напряжение 800 В. Его внутреннее устройство показано на рисунке 2в.

Схема модуля достаточно проста и содержит два тиристора, включенных встречно-параллельно, два диода и резистор. Контакты 1 и 3 переключают нагрузку, а контакты 4 и 5 замкнуты. В нашем случае они замыкаются с помощью контактной группы реле К1. Для защиты от внештатных ситуаций в цепи имеется автоматический выключатель АВ1.

Контакты 1 и 3 переключают нагрузку, а контакты 4 и 5 замкнуты. В нашем случае они замыкаются с помощью контактной группы реле К1. Для защиты от внештатных ситуаций в цепи имеется автоматический выключатель АВ1.

Реле времени в сборе на трансформаторе Тр1, диодном мосту КЦ402, электролитических конденсаторах С1…С6, реле К1 и коммутирующих переключателях и кнопках. В показанном на схеме положении при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

Конденсаторы подключаются к диодному мосту с помощью переключателя П2К с независимой фиксацией, что позволяет подключать разное количество конденсаторов и тем самым управлять выдержкой времени. Резистор R1 установлен в цепи заряда конденсаторов, его назначение — ограничение зарядного тока конденсаторов в начальный момент заряда. Это позволяет увеличить срок службы конденсаторов. Зарядка конденсаторов осуществляется через нормально замкнутый контакт на кнопке КН1.

При нажатии на кнопку КН1 замыкается нормально — разомкнутый контакт, соединяющий реле К1 с времязадающими конденсаторами. Нормально — замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 напрямую к выпрямительному мосту.

Нормально — замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 напрямую к выпрямительному мосту.

Реле срабатывает, замыкает своими контактами управляющие контакты тиристорного реле, которое включает сварочный трансформатор. После разрядки конденсаторов реле выключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 нужно отпустить.

Для точного подбора длительности импульса используется переменный резистор R2. В качестве реле К1 подходит геркон типа РЭС42, РЭС43 или им подобные с напряжением срабатывания 15…20 В. Причем, чем меньше ток срабатывания реле, тем больше выдержка времени. Ток между контактами 4 и 5 тиристорного пускателя не превышает 100 мА, поэтому подойдет любое слаботочное реле.

Конденсаторы С1 и С2 по 47 мкФ, С3, С4 по 100 мкФ, С5 и С6 по 470 мкФ. Рабочее напряжение конденсаторов не менее 50 В. Трансформатор Тр2 подойдет любой мощностью не более 20 Вт при вторичном напряжении 20. ..25 В. Выпрямительный мост можно собрать из отдельных диодов, для например, широко распространенные 1N4007 или 1N5408.

..25 В. Выпрямительный мост можно собрать из отдельных диодов, для например, широко распространенные 1N4007 или 1N5408.

Сварочный трансформатор изготовлен на магнитопроводе из сгоревшего ЛАТРА на 2,5 А. После снятия старой обмотки утюг покрывают не менее чем тремя слоями лака. На концах магнитопровода перед намоткой лакоткани установлены кольца из тонкого электротехнического картона, загнутые по внешнему и внутреннему краям кольца. Это предотвращает разрушение лаковой ткани при намотке и последующей эксплуатации.

Первичная обмотка выполняется проводом диаметром 1,5 мм, лучше всего, если провод будет с тканевой изоляцией, что улучшает условия пропитки обмотки лаком. Для пропитки можно использовать лак КС521 или подобный. Количество витков показано на рисунке 2b. С помощью отводов можно произвести грубую регулировку сварочного тока. Между первичной и вторичной обмотками наматывают слой хлопчатобумажной ленты, после чего катушку пропитывают лаком.

Вторичная обмотка выполнена из многожильного провода в силиконовой изоляции диаметром 20 мм и содержит 4. ..7 витков. Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые следует припаять для лучшего контакта. Можно выполнить вторичную обмотку пучком из нескольких более тонких проводов. Общая площадь должна быть не ниже указанной, а все провода должны быть намотаны одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

..7 витков. Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые следует припаять для лучшего контакта. Можно выполнить вторичную обмотку пучком из нескольких более тонких проводов. Общая площадь должна быть не ниже указанной, а все провода должны быть намотаны одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Сварочно-контактный механизм выполняют в соответствии с характером работ, выполняемых по одной из известных схем. Чаще всего это сварочные клещи. Давление, создаваемое механизмом, составляет около 20 КГ/см2. Точнее, это усилие подбирается практическим путем. Контакты выполнены из меди или бериллиевой бронзы. При этом размер контактных площадок должен быть как можно меньше, что обеспечивает более качественную сварку сердечника.

Любительских конструкций для точечной сварки сейчас можно найти много. Все вступает в игру. Например, одна из конструкций основана на силовых трансформаторах ТС270 от старых ламповых цветных телевизоров.