Как сделать качественную печатную плату своими руками. Какие материалы и инструменты потребуются. Какой метод изготовления выбрать. На что обратить внимание при травлении и лужении платы.

Что такое печатная плата и из чего она состоит

Печатная плата — это пластина из диэлектрика с нанесенными на нее электропроводящими дорожками для соединения электронных компонентов. Основные виды печатных плат:

- Односторонние (ОПП) — один слой фольги

- Двусторонние (ДПП) — два слоя фольги

- Многослойные (МПП) — несколько слоев фольги внутри диэлектрика

Материалы для изготовления печатных плат:

- Стеклотекстолит — наиболее распространенный материал

- Гетинакс — бумага, пропитанная бакелитовым лаком

- Фторопласт и керамика — для СВЧ-плат

- Полиимидные материалы — для гибких плат

Методы изготовления печатных плат в домашних условиях

Существует несколько основных методов изготовления печатных плат:

- Химический метод — нанесение защитного рисунка и травление

- Механический метод — фрезерование дорожек

- Фоторезистивный метод — нанесение и засветка фоторезиста

- Лазерно-утюжная технология (ЛУТ) — перенос тонера утюгом

- Метод холодного химического переноса тонера

Преимущества метода холодного химического переноса тонера

Метод холодного химического переноса тонера имеет ряд преимуществ:

- Доступные и недорогие материалы

- Не требует специального оборудования

- Простота процесса, подходит даже для начинающих

- Высокая повторяемость результатов

- Отсутствие проблем с перегревом и растеканием дорожек

Необходимые материалы и инструменты для изготовления платы

Для изготовления печатной платы методом холодного переноса потребуются:

- Фольгированный стеклотекстолит

- Лазерный принтер

- Ацетон и спирт для приготовления раствора

- Емкость для травления

- Раствор для травления (например, хлорное железо)

- Наждачная бумага

- Ножницы или нож для резки текстолита

- Защитные перчатки и очки

Пошаговая инструкция по изготовлению печатной платы

- Подготовка рисунка платы в специальной программе

- Печать рисунка на лазерном принтере

- Подготовка заготовки из стеклотекстолита

- Перенос тонера на плату с помощью раствора

- Травление платы в растворе хлорного железа

- Удаление защитного слоя тонера

- Лужение дорожек платы

- Сверление отверстий

- Финишная обработка краев платы

Особенности травления и лужения печатной платы

При травлении платы важно соблюдать следующие правила:

- Использовать свежий раствор для травления

- Контролировать температуру раствора (оптимально 40-50°C)

- Периодически помешивать раствор для равномерного травления

- Вовремя извлечь плату, чтобы не перетравить дорожки

Лужение платы выполняется для защиты медных дорожек от окисления. Основные способы лужения:

- Лужение паяльником

- Лужение в расплаве припоя

- Химическое лужение

Советы по повышению качества изготовления печатных плат

Чтобы получить качественную печатную плату, следуйте этим рекомендациям:

- Используйте качественный стеклотекстолит без дефектов

- Тщательно очищайте поверхность платы перед нанесением рисунка

- Подбирайте оптимальную концентрацию раствора для переноса тонера

- Соблюдайте время выдержки при переносе тонера и травлении

- Используйте защитные средства при работе с химикатами

- Регулярно очищайте и обслуживайте лазерный принтер

Возможные проблемы при изготовлении плат и способы их решения

При изготовлении печатных плат могут возникнуть следующие проблемы:

- Неполный перенос рисунка — увеличьте время выдержки или концентрацию раствора

- Растекание дорожек — уменьшите время выдержки при переносе тонера

- Перетравливание платы — контролируйте время травления

- Отслаивание фольги — используйте качественный текстолит

- Неравномерное лужение — тщательно очищайте поверхность перед лужением

Какие проблемы чаще всего возникают при изготовлении печатных плат в домашних условиях? Наиболее распространенные трудности связаны с неполным переносом рисунка, перетравливанием платы и растеканием дорожек. Чтобы избежать этих проблем, важно тщательно подбирать концентрацию раствора для переноса тонера, контролировать время травления и использовать качественные материалы. При соблюдении технологии и небольшой практике можно добиться стабильно хороших результатов даже в домашних условиях.

|

|

Изготовление печатной платы своими руками в домашних условиях

Лазерно-утюжная технология (сокращенно ЛУТ) – несложный и распространенный метод для прорисовки и изготовления печатных плат в домашних условиях. Этот метод доступен и выгоден как для начинающих радиолюбителей, так и для опытных мастеров своего дела. Плюсы этого способа – низкий уровень затрат на материалы, доступность и легкость выполнения своими руками.

Производство трафарета для печатной платы

Для начала необходимо развести дорожки в специальных программах для трассировки и черчения плат. Есть множество программ для этой цели, к примеру, Sprint Layout, Pcad, Eagle и Deep Trace. После разведения дорожек на плате следует вывести схему на печать, обязательно отключив экономию тонера.В некоторых случаях необходимо распечатать рисунок зеркально для того, чтобы выводы на плате совпадали с распиновкой деталей, например микросхем в smd исполнении. Для удобства надо создать контур платы, чтобы после травления было легче обрабатывать края платы, придавая им эстетичный вид. Затем следует убрать ненужные слои для травления или выставить два слоя для дорожек и шелкографии в настройках. Для надежности можно напечатать несколько образцов, для возможных неудачных попыток. Для печати можно использовать любую бумагу с глянцевым покрытием.

Посмотрите подробное видео по изготовлению печатной платы своими руками (Технология ЛУТ)

Перенос рисунка на плату

Затем потребуется утюг, наждачная бумага, деревянная разделочная доска и ванночка с мыльным раствором. Необходимо подготовить кусок подходящего под плату текстолита или гетинакса, а также наждачную бумагу средней зернистости. Дальше следует тщательно убрать пыль и грязь, приложить кусок с отпечатком платы так, чтоб рисунок оказался посередине заготовки. Затем крепко завернуть, положить на деревянную доску, сверху поставить горячий утюг. Температура запекания тонера около 100-180 градусов. Поэтому температуру утюга поначалу следует выставлять экспериментально, так же как и длительность воздействия на заготовку.

После этого процесса плату надо опустить в ванночку с водой, с добавлением какого-нибудь мыльного раствора или чистящим средством для посуды. Следует подождать, пока бумага не откиснет, достаточно 10 минут. После чего аккуратно необходимо ее оторвать. Если есть плохо отпечатанные места – можно подправить маркером, стойким к воде.

Травление платы

Есть множество растворов для травли плат, но в данной статье использован для травления раствор перекиси водорода с лимонной кислотой. Следует опустить плату в раствор, и смотреть на реакцию травления, иногда реакция настолько быстрая и бурная, что можно ощутить тепло от платы в конце процесса. После травления платы можно увидеть результат – места, не покрытые тонером, были лишены слоя меди, остались только дорожки и символы, которые под слоем тонера. Далее потребуется растворитель 646 и тряпочка, например, одноразовая салфетка или тряпка для протирания пыли. Необходимо слегка смочить тряпку в растворителе, и оттереть тонер с поверхности заготовки.

Лужение заготовки

Следующий этап процесса – лужение дорожек. Для данной заготовки использовался сплав Розе, в отличие от сплава Вуда, он не имеет кадмия и потому не так токсичен. Преимущество этого метода лужения перед другими в аккуратности и эстетичном виде изделия. Так как сплав Розе плавится при температуре +94 градуса, для повышения точки кипения используется жидкий глицерин, который можно приобрести в любой аптеке за копейки. Также надо добавить чайную ложку лимонной кислоты – она служит своеобразным флюсом. Еще потребуются две деревянные палочки, подойдут те, что подают к китайской еде. На конец одной палочки надевается специальный тампон из тканевого материала. Также желательно приобрести резиновый шпатель небольших размеров, например, из авто-магазина.

Итак, надо налить в металлическую чашку немного воды, так, чтоб ее хватило закрыть всю плату, плюс сверху 3-4 сантиметра воды, добавить глицерина примерно чайную ложку, иногда может потребоваться больше – надо устанавливать опытным путем. Затем добавить лимонную кислоту, следом отправить плату. Дальше надо ждать, когда закипит раствор, затем, придерживая палочкой с твердым краем заготовку, добавить туда одну гранулу сплава Розе.После того, как сплав стал жидким, в виде светлой капли, похожей на ртуть, следует водить эту каплю тампоном с мягким наконечником по поверхности платы, без резких движений. Важно следить, чтоб сплав покрывал все участки заготовки, подготовленной для лужения. Можно вынуть и проверить визуально, на предмет непролуженности отдельных участков. При необходимости повторить процедуру, кинув другую гранулу сплава. По завершении лужения платы, следует достать резиновый шпатель и, удерживая плату палочкой, прямо в кипятке снять излишки металла на поверхности заготовки, проводя шпателем по ней. Остатки сплава Розе можно в том же кипятке собрать в одну большую каплю и использовать в следующий раз. Заготовку следует промыть проточной водой и высушить.

Механическая обработка платы

Последний шаг процесса – механическая обработка платы. Необходимо просверлить отверстия специальной дрелью или сверлильным станком. Не рекомендуется сверлить обычной дрелью – слишком велико биение патрона и вес самой дрели для столь тонких работ. Весьма чревато сломать сверло, например, имеющее диаметр 0,7 мм на первом же отверстии. Затем обработать неровности платы на наждачном камне, или надфилем с плоской гранью, или на наждачной бумаге на ровной поверхности. В результате получается красивая, аккуратная плата, полностью готовая для монтажа на нее деталей. Поделиться:Как изготовить печатную плату в домашних условиях. Как сделать действительно хорошую плату в домашних условиях

Что такое печатная платaПеча́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) — пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

В зависимости от количества слоёв с электропроводящим рисунком, печатные платы подразделяют на:

односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика.

двухсторонние (ДПП): два слоя фольги.

многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат.

По мере роста сложности проектируемых устройств и плотности монтажа, увеличивается количество слоёв на платах.

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс. Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору. В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д), и керамика. Гибкие платы делают из полиимидных материалов, таких как каптон.

Самые распространненые, доступные материалы для изготовления плат — это Гетинакс и Стеклотекстолит. Гетинакс-бумага пропитанная бакелитовым лаком, текстолит стекловолокно с эпоксидкой. Однозначно будем использовать стеклотекстолит!

Стеклотекстолит фольгированный представляет собой листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол и облицованные с двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. Предельно допустимая температура от -60ºС до +105ºС. Имеет очень высокие механические и электроизоляционные свойства, хорошо поддается механической обработке резкой, сверлением, штамповкой.

Стеклотекстолит в основном используется одно или двухсторонний толщиной 1.5мм и с медной фольгой толщиной 35мкм или 18мкм. Мы будем использовать односторонний стеклотекстолит толщиной 0.8мм с фольгой толщиной 35мкм (почему будет подробно рассмотрено далее).

Платы можно изготавливать химическим методом и механическим.

При химическом методе в тех местах где должны быть дорожки (рисунок) на плате на фольгу наносится защитный состав (лак, тонер, краска и т.д.). Далее плата погружается в специальный раствор (хлорное железо, перекись водорода и другие) который «разъедает» медную фольгу, но не действует на защитный состав. В итоге под защитным составом остается медь. Защитный состав в дальнейшем удаляется растворителем и остаётся готовая плата.

При механическом методе используется скальпель (при ручном изготовлении) или фрезерный станок. Специальная фреза делает бороздки на фольге, в итоге оставляя островки с фольгой — необходимый рисунок.

Фрезерные станки довольно дорогое удовольствие, а также сами фрезы дороги и имеют небольшой ресурс. Так что, этот метод мы не будем использовать.

Самый простой химический метод — ручной. Ризографом лаком рисуются дорожки на плате и потом травим раствором. Этот метод не позволяет делать сложные платы, с очень тонкими дорожками — так что это тоже не наш случай.

Следующий метод изготовления плат — с помощью фоторезиста. Это очень распространненая технология (на заводе платы делаются как раз этим методом) и она часто используется в домашних условиях. В интернет очень много статей и методик изготовления плат по этой технологии. Она дает очень хорошие и повторяемые результаты. Однако это тоже не наш вариант. Основная причина — довольно дорогие материалы (фоторезист, который к тому же портится со временем), а также дополнительные инструменты (УФ ламка засветки, ламинатор). Конечно, если у вас будет объемное производство плат дома — то фоторезист вне конкуренции — рекомендуем освоить его. Также стоит отметить, что оборудование и технология фоторезиста позволяет изготовливать шелкографию и защитные маски на платы.

С появлением лазерных принтеров радиолюбители стали активно их использовать для изготовления плат. Как известно, для печати лазерный принтер использует «тонер». Это специальный порошок, который под температурой спекается и прилипает к бумаге — в итоге получается рисунок. Тонер устойчив к различным химическим веществам, это позволяет использовать его как защитное покрытие на поверхности меди.

Итак, наш метод состоит в том, чтобы перенести тонер с бумаги на поверхность медной фольги и потом протравить плату специальным раствором для получения рисунка.

В связи с простотой использования данный метод заслужил очень большое распространение в радиолюбительстве. Если вы наберете в Yandex или Google как перенести тонер с бумаги на плату — то сразу найдёте такой термин как «ЛУТ» — лазерно утюжная технология. Платы по этой технологии делаются так: печатается рисунок дорожек в зеркальном варианте, бумага прикладывается к плате рисунком к меди, сверху данную бумагу гладим утюгом, тонер размягчяется и прилипает к плате. Бумага далее размачивается в воде и плата готова.

В интернет «миллион» статей о том как сделать плату по этой технологии. Но у данной технологии есть много минусов, которые требуют прямых рук и очень долгой пристройки себя к ней. То есть ее надо почувствовать. Платы не выходят с первого раза, получаются через раз. Есть много усовершенствований — использовать ламинатор (с переделкой — в обычном не хватает температуры), которые позволяют добиться очень хороших результатов. Даже есть методы построения специальных термопрессов, но все это опять требует специального оборудования. Основные недостатки ЛУТ технологии:

перегрев — дорожки растекаются — становятся шире

недогрев — дорожки остаютяся на бумаге

бумага «прижаривается» к плате — даже при размокании сложно отходит — в итоге может повредится тонер. Очень много информации в интернете какую бумагу выбрать.

Пористый тонер — после снятия бумаги в тонере остаются микропоры — через них плата тоже травится — получаются изъеденные дорожки

повторяемость результата — сегодня отлично, завтра плохо, потом хорошо — стабильного результат добиться очень сложно — нужна строго постоянная температура прогрева тонера, нужно стабильное давление прижима платы.

К слову, у меня этим методом не получилось сделать плату. Пробовал делать и на журналах, и на мелованной бумаге. В итоге даже платы портил — от перегрева вздувалась медь.

В интернет почему-то незаслуженно мало информации про еще один метод переноса тонера — метод холодного химического переноса. Он основан на том факте, что тонер не растворяется спиртом, но растворяется ацетоном. В итоге, если подобрать такую смесь ацетона и спирта, которая будет только размягчать тонер — то его можно «переклеить» на плату с бумаги. Этот метод мне очень понравился и сразу дал свои плоды — первая плата была готова. Однако, как оказалось потом, я нигде не смог найти подробной информации, которая давала бы 100% результат. Нужен такой метод, которым плату мог сделать даже ребёнок. Но на второй раз плату сделать не вышло, потом опять и пришло долго подбирать нужные ингридиенты.

В итоге после долгих была разработана последовательность действий, подобраны все компоненты, которые дают если не 100% то 95% хорошего результата. И самое главное процесс настолько простой, что плату может сделать ребенок полностью самостоятельно. Вот этот метод и будем использовать. (конечно его можно и далее доводить до идеала — если у вас выйдет лучше — то пишите). Плюсы данного метода:

все реактивы недорогие, доступные и безопасные

не нужны дополнительные инструменты (утюги, лампы, ламинаторы — ничего, хотя нет — нужна кастрюля)

нет возможности испортить плату — плата вообще не нагревается

бумага отходит сама — видно результат перевода тонера — где перевод не вышел

нет пор в тонере (они заклеиваются бумагой) — соответственно нет протравов

делаем 1-2-3-4-5 и получаем всегда один и тот же результат — почти 100% повторяемость

Прежде чем начать, посмотрим какие платы нам нужны, и что мы сможем сделать дома данным методом.

Мы будем делать приборы на микроконтроллерах, с применением современных датчиков и микросхем. Микросхемы становятся все меньше и меньше. Соответственно необходимо выполнение следующих требований к платам:

платы должны быть двух сторонними (как правило развести одностороннюю плату очень сложно, сделать дома четырехслойные платы довольно сложно, микроконтроллерам нужен земляной слой для защиты от помех)

дорожки должны быть толщиной 0.2мм — такого размера вполне достаточно — 0.1мм было бы еще лучше — но есть вероятность протравов, отхода дорожек при пайке

промежутки между дорожками — 0.2мм — этого достаточно практически для всех схем. Уменьшение зазора до 0.1мм чревато сливанием дорожек и сложностью в контроле платы на замыкания.

Мы не будем использовать защитные маски, а также делать шелкографию — это усложнит производство, и если вы делаете плату для себя, то в этом нет нужды. Опять же в интернет много информации на эту тему, и если есть желание вы можете навести «марафет» самостоятельно.

Мы не будем лудить платы, в этом тоже нет необходимости (если только вы не делаете прибор на 100лет). Для защиты мы будем использовать лак. Основная наша цель — быстро, качественно, дёшево в домашних условиях сделать плату для прибора.

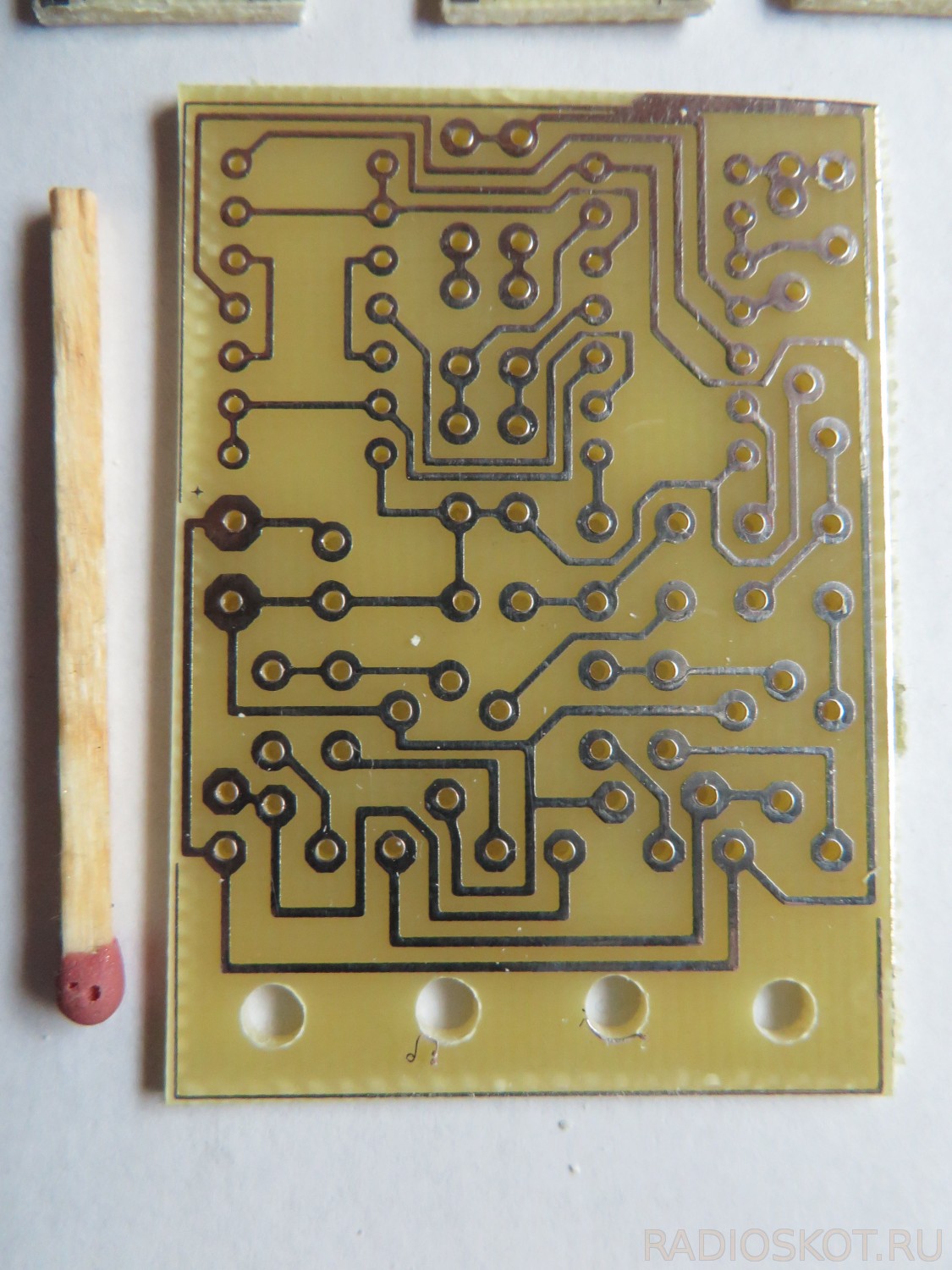

Вот так выглядит готовая плата. сделанная нашим методом — дорожки 0.25 и 0.3, расстояния 0.2

Одна из проблем изготовления двухсторонних плат — это совмещение сторон, так чтобы переходные отверстия совпадали. Обычно для этого делается «бутерброд». На листе бумаги печатается сразу 2 стороны. Лист сгибается пополам, на просвет точно совмещаются стороны с помощью специальных меток. Внутрь вкладывается двухсторонний текстолит. При методе ЛУТ такой бутерброд проглаживается утюгом и получается двухсторонняя плата.

Однако, при методе холодного переноса тонера сам перенос осуществляется с помощью жидкости. И поэтому очень сложно организовать процесс смачивания одной стороны одновременно с другой стороной. Это конечно тоже можно сделать, но с помощью специального приспособления — мини пресса (тисков). Берутся плотные листы бумаги — которые впитывают жидкость для переноса тонера. Листы смачиваются так, чтобы жидкость не капала, и лист держал форму. И дальше делается «бутерброд» — смоченный лист, лист туалетной бумаги для впитывания лишней жидкости, лист с рисунком, плата двухсторонняя, лист с рисунком, лист туалетной бумаги, опять смоченный лист. Все это зажимается вертикально в тиски. Но мы так делать не будем, мы поступим проще.

На форумах по изготовлению плат проскочила очень хорошая мысль — какая проблема делать двухстороннюю плату — берем нож и режем текстолит пополам. Так как стеклотекстолит — это слоеный материал, то это не сложно сделать при опредленной сноровке:

В итоге из одной двухсторонней платы толщиной 1.5мм получаем две односторонние половинки.

Далее делаем две платы, сверлим и все — они идеально совмещены. Ровно разрезать текстолит не всегда получалось, и в итоге пришла идея использовать сразу тонкий односторонний текстолит толщиной 0.8мм. Две половинки потом можно не склеивать, они будут держаться за счет запаяных перемычек в переходных отверстиях, кнопок, разъемов. Но если это необходимо без проблем можно склеить эпоксидным клеем.

Основные плюсы такого похода:

Текстолит толщиной 0,8мм легко режется ножницами по бумаге! В любую форму, то есть очень легко обрезать под корпус.

Тонкий текстолит — прозрачный — посветив фонарем снизу можно легко проверить корректность всех дорожек, замыкания, разрывы.

Паять одну сторону проще — не мешают компоненты на другой стороне и легко можно контролировать спайки выводов микросхем- соединить стороны можно в самом конце

Сверлить надо в два раза больше отверстий и отверстия могут чуть-чуть не совпасть

Немного теряется жёсткость конструкции если не склеивать платы, а склеивать не очень удобно

Односторонний стеклотекстолит толщиной 0.8мм трудно купить, в основном продается 1.5мм, но если не удалось достать, то можно раскроить ножем более толстый текстолит.

Перейдем к деталям.

Нам понадобятся следующие ингридиенты:

Теперь когда все это есть, делаем по шагам.

Автоматический цанговый набор:

Мы рекомендуем первый вариант — он дешевле. Далее необходимо к мотору припаять провода и выключатель (лучше кнопку). Кнопку лучше разместить на корпусе, чтобы удобнее было быстро включать и выключать моторчик. Остается подобрать блок питания, можно взять любой блок питания на 7-12в током 1А (можно и меньше), если такого блока питания нет, то может подойти зарядка по USB на 1-2А или батарейка Крона (только надо пробовать — не все зарядки любят моторы, мотор может не запустится).

Дрель готова, можно сверлить. Но вот только необходимо сверлить строго под углом 90градусов. Можно соорудить мини станок — в интернет есть различные схемы:

Но есть более простое решение.

Кондуктор для сверления

Чтобы сверлить ровно под 90 градусов достаточно изготовить кондуктор для сверления. Мы будем делать вот такой:

Изготовить его очень легко. Берем квадратик любого пластика. Кладем нашу дрель на стол или другую ровную поверхность. И сверлим в пластике нужным сверлом отверстие. Важно обеспечить ровное горизонтальное смещение дрели. Можно прислонить моторчик к стене или рейке и пластик тоже. Далее большим сверлом рассверлить отверстие под цангу. С обратной стороны рассверлить или срезать кусок пластика, чтобы было видно сверло. На низ можно приклеить нескользящую поверхность — бумагу или резинку. Такой кондуктор надо сделать под каждое сверло. Это обеспечит идеально точное сверление!

Такой вариант тоже подойдет, срезать сверху часть пластика и срезать уголок снизу.

Вот как производится сверление с его помощью:

Зажимаем сверло так, чтобы оно торчало на 2-3мм при полном погружении цанги. Ставим сверло на место где надо сверлить (при травлении платы у нас будет оставаться метка где сверлить в виде мини отверстия в меди — в Kicad мы специально ставили галку для этого, так что сверло будет само вставать туда), прижимаем кондуктор и включаем мотор — отверстие готово. Для подстветки можно использовать фонарик, положив его на стол.

Как уже мы писали ранее, сверлить можно только отверстия с одной стороны — там где подходят дорожки — вторую половину можно досверлить уже без кондуктора по направляющему первому отверстию. Это немного экономит силы.

Зачем лудить платы — в основном для защиты меди от корозии. Основной минус лужения — перегрев платы, возможная порча дорожек. Если у вас нет паяльной станции — однозначо — не лудите плату! Если она есть, то риск минимальный.

Можно лудить плату сплавом РОЗЕ в кипящей воде, но он дорого стоит и его сложно достать. Лудить лучще обычным припоем. Чтобы сдеалать это качественно, очень тонким слоем надо сделать простое приспособление. Берем кусочек оплетки для выпайки деталей и одеваем ее на жало, прикручиваем проволокой к жалу, чтобы она не соскочила:

Плату покрываем флюсом — например ЛТИ120 и оплетку тоже. Теперь в оплетку набираем олово и ей водим по плате (красим)- получается отличный результат. Но по мере использования оплетка расподается и на плате начинают оставаться ворскинки медные — их обязательно надо убрать, а то будет замыкание! Увидеть это очень легко посветив фонарем с обратной стороны платы. При таком методе хорошо использовать или мощный паяльник (60ват) или сплав РОЗЕ.

В итоге, платы лучше не лудить, а покрывать лаком в самом конце- например PLASTIC 70, или простой акриловый лак купленный в автозапчастях KU-9004:

В методе есть два момента, которые поддаются тюнингу, и могут не получиться сразу. Для их настройки, необходимо в Kicad сделать тестовую плату, дорожки по квадратной спирали разной толщины, от 0.3 до 0.1 мм и с разными промежутками, от 0.3 до 0.1 мм. Лучше сразу распечатать несколько таких образцов на одном листе и провести подстройку.

Возможные проблемы, которые мы будем устранять:

1) дорожки могут менять геометрию — растекаться, становится шире, обычно очень не значительно, до 0.1мм — но это не хорошо

2) тонер может плохо прилипать к плате, отходить при снятии бумаги, плохо держаться на плате

Первая и вторая проблема взаимосвязаны. Решаю первую, вы приходите ко второй. Надо найти компромисс.

Дорожки могут растекаться по двум причинам — слишкой большой груз прижима, слишком много ацетона в составе полученной жидкости. В первую очередь надо попробовать уменьшить груз. Минимальный груз — около 800гр, ниже уменьшать не стоит. Соответственно груз кладем без всякого прижима — просто ставим сверху и все. Обязательно должно быть 2-3 слоя туалетной бумаги для хорошего впитывания лишнего раствора. Вы должны добиться того, что после снятия груза, бумага должна быть белая, без фиолетовых подтеков. Такие подтеки говорят о сильном расплавлении тонера. Если грузом отрегулировать не получилось, дорожки все равно расплываются, то увеличиваем долю жидкости для снятия лака в растворе. Можно увеличить до 3 части жидкости и 1 часть ацетона.

Вторая проблема, если нет нарушения геометрии, говорит о недостаточном весе груза или малом количестве ацетона. Начать опять же стоит с груза. Больше 3кг смысла не имеет. Если тонер все равно плохо держится на плате, то надо увеличить количество ацетона.

Эта проблема в основном возникает, когда вы меняете жидкость для снятия лака. К сожалению, это не постоянный и не чистый компонент, но на другой его заменить не получилось. Пробовал заменить его спиртом, но видимо получается не однородная смесь и тонер прилипает какими-то вкраплениями. Также жидкость для снятия лака может содержать ацетон, тогда ее надо будет меньше. В общем, такой тюнинг вам надо будет провести один раз, пока не закончится жидкость.

Если вы не будете сразу запаивать плату, то ее необходимо защитить. Самый простой способ сделать это — покрыть спиртоканифольным флюсом. Перед пайкой это покрытие надо будет снять например изопропиловым спиртом.

Вы также можете сделать плату:

Дополнительно, сейчас набирает популярность сервис изготовления плат на заказ — например Easy EDA . Если необходима более сложная плата (например 4-х слойная) — то это единственный выход.

К сожалению единственное что вам понадобиться это текстолит, его можно только купить, вряд ли вы найдете его дома.

Первым делом мы рекомендуем вам зачистить (отпалировать) текстолит, так что бы он блестел. Лучше это сделать перед тем как вырезать нужный рисунок, потому что потом по рисунку отполировать поверхность будет намного сложнее.

В местах где будут дырочки под электронные компоненты, необходимо наметить дырочки. Для этого можно взять острый гвоздь или сверло, ставить в точку контакта сверло и ударять по нему сзади молотком (не сильно что бы не затупить сверло и не сломать его)

Если вы нанесете метки отверстий, вам легче будет потом просверлить дырки. Сверло очень плотно входит в такие наметки и не соскакивает, что позволяет делать точные и красивые отверстия. Так же это поможет вам перерисовать рисунок напечатанный на листе бумаги по точками привязки.

Самый главный этап это вырезание текстолита. Тут вам понадобиться скальпель или острый нож (лезвие). Вы можете сильно прижимая ножь пройтись по всем граням нарисованных дорожек. Таким образом вы проделаете неглубокие разрезы, отделяя дорожки от ненужной медной пластины. На ножь надо давить с такой силой, что бы разрезать поверхность медной пластины текстолита (сильно давить не стоит — вы можете разрезать текстолит насквозь).

Далее вы можете поддеть острой частью скальпеля медную пластину приклеенную к текстолиту в том месте где медная пластина должна быть удалена. Делайте это смелее, таким образом отделив скажем сантиметр меди вы сможете взять его пальцами и просто потянув на себя отделить его от текстолита. Лишняя медная пластина будет отделяться именно по тому рисунку который вы прорезали скальпелем.

Не стоит спешить в этой ювелирной процедуре, если вы будете отрывать медь резко, вы можете оторвать часть дорожки и работа будет испорчена. Не стоит и этого пугаться, если вы где то разорвете дорожку…вы можете взять кусочек провода и припаять его поверх к концам разорванной дорожки, удалив таким образом образовашуюся прорезь.

Отделив лишний текстолит у вас остануться медные дорожки, по сути вам останется только просверлить отверстия, вставить электронные компоненты и припаять их.

Читайте про другие методы создания печтаных плат на нашем сайте.

Удачи вам в ваших начинаниях.

Сегодня мы будем говорить о такой технологии, как изготовление печатных плат в домашних условиях с использованием пленочного фоторезиста.

Примечание : фоторезист — полимерный (пленочный или аэрозольный) светочувствительный материал, который наносится на подложку (основу) методом фотолитографии, образуя на ней рисунок (окна) для их последующей обработки травящими или красящими веществами.

В принципе, существует несколько методов для изготовления печатных плат в домашних условиях. Перечислим их в порядке удобства (от менее удобного к более).

- Самый старый и самый менее точный метод это нанесение рисунка на плату с помощью лака. Таким методом нарисовать плату можно, но возникнут серьезные проблемы с воспроизводимостью и тонкими дорожками. Таким методом невозможно нарисовать дорожки под корпус TQFP-32.

- Более свежим методом является «лазерный утюг» (ЛУТ, лазерно-утюжная технология). Таким способом уже можно делать платы и довольно серьезные, но хорошей воспроизводимости у меня добиться не получилось. (периодически тонер плохо переводится или расплывается). Данным методом дорожки тоньше 0,5 мм делать и не пытался. 0,7 получается относительно стабильно.

- Самым, на мой взгляд, привлекательным способом изготовления плат в домашних условиях является использование пленочного фоторезиста. Данным методом у меня уверенно получаются дорожки 0,2 мм и расстояние между дорожками 0,2 мм. О нем и поговорим.

Для работы нам понадобятся следующие вещи:

- Фольгированный стеклотекстолит.

- Пленочный фоторезист (в моем случае негативный)

- Тонкая игла

- УФ лампа (у меня экономка на 26 ватт)

- Пленка для струйного принтера (возможно использовать и лазерный принтер, но для этого нужна специальная пленка да и тонер лазерного принтера более прозрачный)

- Струйный принтер (лазерный)

- Разведенная печатная плата (для этого подойдет любая программа, в которой вам будет удобно работать. Лично мне нравится PCB Layout)

- Стирательная резинка.

- Канцелярский нож (обойный нож или лезвие)

- Оргстекло (прозрачная часть от коробки для дисков)

- Две емкости (одна обязательно должна быть пластиковой)

- Надфиль

- Ножовка по металлу или ножницы по металлу

- Лимонная кислота

- Перекись водорода

Первое что необходимо сделать, это подготовить фотошаблон. Как работать с программами для создания печатных плат я рассказывать не буду. Они бывают разные и рассказать о всех и нюансах работы с ними будет проблематично. Расскажу только то, что непосредственно относится к печати платы.

При работе с негативным фоторезистом необходимо при печати установить галочку «негатив» при этом дорожки станут прозрачными, а все остальные области закрасятся черным цветом. Далее необходимо отключить все настройки для экономии чернил (тонера). На пленку должно попасть как можно больше чернил. Пленка для печати на струйном принтере имеет две стороны (глянцевая и матовая). Формировать изображение можно только на матовой стороне. При работе с фоторезистом отзеркаливать (как в ЛУТ-е) ничего не нужно (это при создании односторонней платы). Для двусторонней обратную сторону нужно отзеркалить.

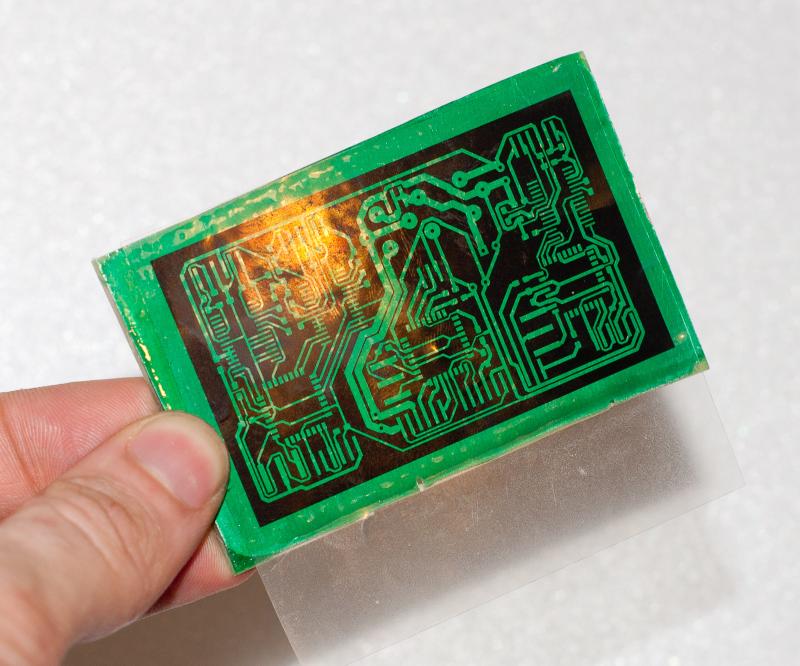

Вот так выглядит распечатанный фотошаблон. В моем случае плата будет двусторонней. Поэтому и фотошаблона два. На фотографии нижний фотошаблон — это обратная сторона платы и распечатан он зеркально.

На первый взгляд, совместить шаблоны достаточно проблематично (по отношению к ЛУТ-у это будет верно), но при использовании фоторезиста это не составит большого труда! Это очень просто сделать на фоне любой лампы (подсветив пленку снизу). После совмещения отверстий, я скрепляю фотошаблон с трех сторон степлером.

Подготовка стеклотекстолита

На первом шаге изготовления печатной платы в домашних условиях мы вырезаем текстолит. Для этого я использую ножницы по металлу или ножовку по металлу (хотя собрался переходить на гильотину). Потом края обрабатываются надфилем.

Перед поклейкой фоторезиста с текстолита необходимо удалить всю грязь и окислы. Для этого достаточно одного ластика и чистой бумаги.

Ластиком тщательно обрабатываем всю поверхность текстолита. После обработки пальцами не дотрагиваться (может плохо прилипнуть фоторезист). Важно что бы на текстолите не осталось грязи, жира, окислов.

На фотографии видно обработанную ластиком часть и еще не обработанную. После того как всю плату обработали ластиком она полируется бумагой.

На фото плохо видно, но правая часть отполирована бумагой, а левая еще нет.

Следующим шагом идет поклейка фоторезиста. Здесь нам необходимо отрезать фоторезиста немного больше, чем заготовка из текстолита. Фоторезист состоит из трех частей. С двух сторон прозрачная пленка, между которыми и заключен сам фоторезист.

Для начала необходимо тонкой иглой поддеть внутреннюю тонкую пленку (пленочный фоторезист продается в рулонах и намотан стороной с тонкой пленкой во внутрь) и снять ее на несколько миллиметров (всю не снимать). После чего фоторезист прикладывается к заготовке из текстолита и мягкой тканью (я использую ватные диски) разглаживается. Потом отклеивается еще немного пленки и процесс повторяется. Главное чтобы фоторезист хорошо приклеился к текстолиту. (Работать можно при обычном освещении, главное, чтобы не попадали прямые солнечные лучи, а хранить фоторезист нужно в темном месте).

Далее кладем текстолит нашей будущей печатной платы с наклеенным фоторезистом на ровную поверхность, накрываем фотошаблоном, а сверху все это дело — оргстеклом. После чего включается ультрафиолетовая (УФ) лампа для засветки.

Время засветки платы может изменяться и его необходимо подбирать экспериментально (в моем случае засветка длится три минуты). Для определения времени засветки делается фотошаблон с цифрами 1, 2, 3, 4… (это минуты) Накрывается непрозрачным материалом и каждую минуту сдвигается от большего к меньшему. Оно зависит от расстояния от лампы до заготовки, толщины оргстекла и мощности самой лампы (кстати засвечивать можно и не УФ лампой, а мощной «экономкой»).

Сразу после засветки ультрафиолетовой лампой печатная плата у нас может выглядеть следующим образом:

После засвета плату необходимо прогреть. При этом, рисунок становится более контрастным. Для этого плата кладется между двумя листами белой бумаги и прогревается утюгом на средней температуре в течении пяти секунд.

На этом этапе изготовления печатной платы необходимо отмыть не засвеченный фоторезист. Для этого в емкость набирается немного воды, в которую добавляется сода (я делаю примерно 100 мл воды и чайная ложка соды). Теперь снимается вторая защитная пленка с фоторезиста. Она более толстая и иголка тут не требуется. Снимать необходимо аккуратно, чтобы не отодрать фоторезист с платы. На краях платы он может потянуться за пленкой. В таком случае, необходимо начать снимать плёнку с другой стороны Плата помещается в раствор, каждые три минуты текстолит вынимается и под струей теплой воды протирается мягкой губкой. Процедура повторяется до полного снятия не засвеченного фоторезиста.

Травление платы

Есть множество растворов, в которых можно вытравить плату. У каждого есть свои достоинства и недостатки. Мне нравится травить платы в растворе лимонной кислоты в перекиси водорода. Данный метод мне нравится тем, что раствор не оставляет пятен, не воняет и вообще более экологически чистый.

Для приготовления раствора необходимо растворить 30 грамм лимонной кислоты, одну чайную ложку соли (выступает в качестве катализатора) в 100 мл перекиси водорода. Готовить раствор и дальнейшее травление платы необходимо проводить в пластиковой емкости, желательно на водяной бане. Я использую два судка (пластиковый и металлический). В металлический судок я наливаю горячую воду, а в пластиковом судке провожу процесс травления. Травится относительно быстро (около 10 минут).

Вот как выглядит процесс травления печатной платы в домашних условиях:

А вот и практически готовая плата. На этом этапе необходимо отмыть оставшийся фоторезист. Для этого в ванночку наливаем горячую воду (около 70-80 градусов) и растворяем в ней соду (соду не жалеть, концентрацию делаем раз в пять больше). Оставляем минут на десять, а далее отмываем мочалкой (на этот раз можно тереть жесткой стороной)

Вот как выглядит наша плата после «помывки»:

Сверление платы

До того как я начал делать платы, меня всегда пугал этот вопрос. Тонким сверлом работать не просто, а сверлильный станок или дремель стоит денег. Но после первой попытки я понял, что вполне можно работать сверлом диаметром 1 мм и обычным шуруповертом (дрелью). К сожалению для более тонких отверстий шуруповерт уже не подойдет.

Сейчас я сверлю самодельным сверлильным станком. Минимальное сверло использую диаметром 0,5 мм. (для переходных отверстий).

Вот еще один пример:

Лужение печатной платы, пайка

От этого этапа я планирую отказаться. Нет, я не говорю, что лужение это лишнее. Оно очень даже нужно. Лужение защищает медную дорожку от окисления. Просто хочу перейти на УФ маску. Плата выглядит гораздо приятней. Да и дорожка совсем спрятана, что исключает (КЗ) по линиям.

Не верьте тем, кто говорит, что для пайки (лужения) нужна . Я начинал паять 25-ти ваттным паяльником с тонким жалом. И прекрасно справлялся с SMD 0805 и корпусами TQFP32. Сейчас приобрел паяльную станцию. Конечно стало удобней но незаменимой вещью ее назвать нельзя. Кстати сейчас паяю жалом К-типа. Думал приобрести себе микроволну, но настолько мелкие корпуса мне не попадались, а покупать жало так мне не хочется. Да и жала для моей станции стоят не дешево.

Для удобной пайки необходимо жало держать в чистоте. Можно не тратиться на заводские приспособы, а сделать все самостоятельно. Металлическая мочалка поможет убрать лишний припой с жала, а жесткая сторона обычной мочалки, вымоченная в аптечном глицерине прекрасно подойдет для снятия гари и окислившегося припоя.

В процессе лужения флюса не жалейте. После лужения и пайки всех компонентов плату необходимо промыть. Для этого можно купить промывку для печатных плат. А можно промыть в смеси бензина «Калоша» и изопропилового спирта (особой концентрации я не придерживаюсь) это и будет заводская промывка для печатных плат, только гораздо дешевле.

Итог всего сказанного выше: изготовление печатных плат в домашних условиях — вполне реальное и (что важно) не сильно затратное в финансовом плане предприятие, которое может позволить себе каждый! Естественно, если Вас интересует данная тема?

Как всегда, задавайте свои вопросы или высказывайте пожелания в конце статьи в комментариях. Мы будем рады на них ответить!

Условиях на конкретном примере. Например, нужно изготовить две платы. Одна — переходник с одного типа корпуса на другой. Вторая — замена большой микросхемы с корпусом BGA на две поменьше, с корпусами TO-252, с тремя резисторами. Размеры плат: 10×10 и 15×15 мм. Есть 2 варианта изготовления печатных плат в : с помощью фоторезиста и методом «лазерного утюга». Воспользуемся методом «лазерного утюга».

Процесс изготовления печатных плат в домашних условиях

1. Готовим проект печатной платы. Я пользуюсь программой DipTrace: удобно, быстро, качественно. Разработана нашими соотечественниками. Очень удобный и приятный пользовательский интерфейс, в отличие от общепризнанного PCAD. Есть конвертация в формат PCAD PCB. Хотя многие отечественные фирмы уже начали принимать в формате DipTrace.

В DipTrace есть возможность узреть своё будущее творение в объёме, что весьма удобно и наглядно. Вот что должно получиться у меня (платы показаны в разных масштабах):

2. Сначала размечаем текстолит, выпиливаем заготовку для печатных плат.

4. Не забудем почистить и обезжирить заготовку платы. Если нет обезжиривателя, можно пройтись по меди стеклотекстолита ластиком. Далее с помощью обыкновенного утюга «привариваем» тонер с бумаги к будущей печатной плате. Я держу 3-4 минуты под небольшим нажимом, до лёгкого пожелтения бумаги. Нагрев ставлю максимальный. Сверху кладу ещё один лист бумаги для более равномерного прогрева, иначе изображение может «поплыть». Важный момент здесь — равномерность прогрева и нажима.

5. После этого, дав плате немного остыть, кладём заготовку с прилипшей к ней бумагой в воду, желательно горячую. Фотобумага быстро намокает, и через минуту-две можно аккуратно снять верхний слой.

В местах, где большое скопление наших будущих токопроводящих дорожек, бумага к плате особенно сильно. Её пока не трогаем.

6. Даём плате ещё пару минут отмокнуть. Остатки бумаги аккуратно снимаем с помощью ластика или трения пальцем.

7. Вынимаем заготовку. Просушиваем. Если где-то дорожки получились не очень чёткими, можно сделать их ярче тонким маркером для CD. Хотя лучше добиться того, чтобы все дорожки одинаково чёткими и яркими. Это зависит от 1) равномерности и достаточности прогрева заготовки утюгом, 2) аккуратности при снятии бумаги, 3) качества поверхности текстолита и 4) удачного подбора бумаги. С последним пунктом можно поэкспериментировать, чтобы найти наиболее подходящий вариант.

8. Кладём получившуюся заготовку с отпечатанными на ней будущими дорожками-проводниками в раствор хлорного железа. Травим часа 1,5 или 2. Пока ждём, накроем нашу «ванночку» крышкой: испарения достаточно едкие и токсичные.

9. Достаём из раствора готовые платы, промываем, сушим. Тонер замечательно смывается с платы с помощью ацетона. Как видно, даже самые тонкие проводники шириной 0,2 мм вышли вполне хорошо. Осталось совсем немного.

10. Лудим изготовленные методом «лазерного утюга» печатные платы. Смываем бензином или спиртом остатки флюса.

11. Осталось только выпилить наши платы и смонтировать радиоэлементы!

Выводы

При определённой сноровке метод «лазерного утюга» подходит для изготовления несложных печатных плат в домашних условиях. Вполне чётко получаются короткие проводники от 0,2 мм и шире. Более толстые проводники получаются совсем хорошо. Времени на подготовку, эксперименты с подбором типа бумаги и температуры утюга, травление и лужение уходит примерно 3-5 часов. Но это гораздо быстрее, чем если заказывать платы в фирме. Денежные затраты также минимальны. В общем, для простых бюджетных радиолюбительских проектов метод рекомендуется к использованию.

Не знаю как вы, а я с лютой ненавистью отношусь к классическим монтажным платам. Монтажка это такая хрень с дырками куда можно вставлять детальки и запаивать, где все соединения делаются посредством проводков. Вроде бы просто, но при этом получается такая каша, что понять в ней что либо весьма проблематично. Поэтому и ошибки и сгоревшие детали, непонятные глюки. Ну ее нафиг. Только нервы портить. Мне гораздо проще нарисовать в моем любимом схемку и тут же вытравить ее в виде печатной платы. С использованием лазеро-утюжного метода

все выходит за каких то полтора часа ненапряжной работы. Ну и, конечно же, этот метод отлично подходит для выполнения финального устройства, так как качество печатных плат, получаемых таким методом весьма высоко. А поскольку данный метод весьма непрост для неискушенного, то я с радостью поделюсь своей отработанной технологией, позволяющей получать с первого раза и без каких либо напрягов, печатные платы с дорожками 0.3мм и просветом между ними до 0.2мм

. В качестве примера я изготовлю отладочную плату для моего учебного курса, посвященного контроллеру AVR

. Принципиальную вы найдете в записи , а

На плате разведена демосхема, а еще навалом медных пятачков, которые тоже можно высверлить и использовать под свои нужды, подобно обычной монтажной плате.

▌Технология изготовления качественных печатных плат в домашних условиях.

Суть метода изготовления печатных плат в том, что на фольгированный текстолит наносится защитный рисунок, который предотвращает травление меди. В результате, после травления, на плате остаются дорожки проводников. Способов нанесения защитных рисунков много. Раньше их рисовали нитрокраской, посредством стеклянной трубочки, потом стали наносить водостойкими маркерами или даже вырезать из скотча и наклеивать на плату. Также для любительского применения стал доступен фоторезист

, который наносится на плату, а потом засвечивается. Засвеченные участки становятся растворимы в щелочи и смываются. Но по простоте применения, дешевизне и скорости изготовления все эти методы сильно проигрывают лазеро-утюжному методу

(далее ЛУТ

).

Метод ЛУТ основан на том, что защитный рисунок образуется тонером, который посредством нагревания переносится на текстолит.

Так что нам потребуется лазерный принтер, благо они сейчас не редкость. Я использую принтер Samsung ML1520

с родным картриджем. Заправленные картриджи подходят крайне плохо, так как у них недостаточная плотность и равномерность выдачи тонера. В свойствах печати надо выставить максимальную плотность и контрастность тонера, обязательно отключить все режимы экономии — не тот случай.

▌Инструмент и материалы

Помимо фольгированного текстолита нам потребуется еще лазерный принтер, утюг, фотобумага, ацетон, мелкая шкурка, щетка для замши с металлопластиковым ворсом,

▌Процесс

Дальше рисуем рисунок платы в любой удобной для нас софтине и печатаем его. Sprint Layout. Простая рисовалка для плат. Чтобы нормально напечаталось надо слева цвета слоев выставить черным. Иначе получится фигня.

Вывод на печать, две копии. Мало ли, вдруг одну запортачим.

Вот тут заключается главная тонкость технологии ЛУТ

из-за которой у многих возникают проблемы с выходом качественных плат и они бросают это дело. Путем множества экспериментов было выяснено, что самый лучший результат достигается при печати на глянцевой фотобумаге для струйных принтеров. Идеальной я бы назвал фотобумагу LOMOND 120г/м 2

Она стоит недорого, продается везде, а главное дает отличный и повторяемый результат, и не пригорает своим глянцевым слоем к печке принтера. Это очень важно, так как я слышал про случаи когда глянцевой бумагой загаживали печь принтера.

Заряжаем бумагу в принтер и смело печатаем на глянцевой стороне

. Печатать нужно в зеркальном отображении, чтобы после переноса картинка соответствовала действительности. Сколько раз я ошибался и делал неправильные отпечатки, не пересчитать:) Поэтому первый раз лучше для пробы напечатать на обычной бумаге и проверить, чтобы все было правильно. Заодно и печку принтера прогреете.

После печати картинку ни в коем случае нельзя хватать руками и желательно беречь от пыли

. Чтобы ничто не мешало соприкосновению тонера и меди. Далее вырезаем рисунок платы точно по контуру. Без каких либо запасов — бумага жесткая, поэтому все будет хорошо.

Теперь займемся текстолитом. Вырежем сразу же кусок нужного размера, без допусков и припусков. Столько, сколько нужно.

Его надо хорошенько зашкурить. Тщательно, стараясь содрать весь окисел, желательно круговыми движениями. Немного шершавости не повредит — тонер будет лучше держаться. Можно взять не шкурку, а абразивную губку «эффект». Только брать надо новую, не жирную.

Шкурку лучше взять самую мелкую какую найдете. У меня вот такая.

После зашкуривания его надо тщательнейшим же образом обезжирить. Я обычно тырю у жены ватную подушечку и, смочив ее как следует ацетоном, хорошенько прохожусь по всей поверхности. Опять же после обезжиривания ни в коем случае нельзя хватать его пальцами.

Накладываем наш рисунок на плату, естественно тонером вниз. Разогрев утюг на максимум

, придерживая бумагу пальцем, хорошенько прижимаем и проглаживаем одну половину. Надо чтобы тонер прилип к меди.

Далее, не допуская сдвижения бумаги, проглаживаем всю поверхность. Давим изо всех сил, полируем и утюжим плату. Стараясь не пропустить ни миллиметра поверхности. Это ответственнейшая операция, от нее зависит качество всей платы. Не бойтесь давить изо всех сил, тонер не поплывет и не размажется, так как фотобумага толстая и отлично защищает его от расползания.

Гладим до тех пор, пока бумага не пожелтеет. Впрочем это зависит от температуры утюга. У меня на новом утюге не желтеет почти, а вот на старом почти обугливалось — результат везде был одинаково хорош.

После можно дать плате немного остыть. А затем, схватив пинцетом, суем под воду. И держим некоторое время в воде, обычно минуты две три.

Взяв щетку для замши, под сильной струей воды, начинаем яростно задирать внешнюю поверхность бумаги. Нам надо покрыть ее множественными царапинами, чтобы вода проникла в глубь бумаги. В подтверждение твоих действий будет проявление рисунка через плотную бумагу.

И вот этой щеткой дрючим плату пока не сдерем верхний слой.

Когда рисунок будет весь явно виден, без белых пятен, то можно начинать аккуратно, скатывать бумагу от центра к краям. Бумага Lomond

скатывается великолепно, практически сразу же оставляя 100% тонера и чистую медь.

Скатав пальцами весь рисунок можно зубной щеткой хорошенько продраить всю плату, чтобы вычистить остатки глянцевого слоя и ошметки бумаги. Не бойся, зубной щеткой отодрать хорошо прижаренный тонер практически нереально.

Вытираем плату и даем ей просохнуть. Когда тонер высохнет и станет серым, то будет явно видно где осталась бумага, а где все чисто. Белесые пленочки между дорожками надо убирать. Можно разрушить их иголкой, а можно продрать зубной щеткой под струей воды. Вообще полезно пройтись щеткой вдоль дорожек. Из узких щелей белесый глянец можно вытаскивать с помощью изоленты или малярного скотча. Он липнет не так яростно как обычный и не срывает тонер. А вот остатки глянца отрывает без следа и сразу же.

Под светом яркой лампы внимательно оглядываем слои тонера на разрывы. Дело в том, что при охлаждении он может потрескаться, тогда в этом месте останется узкая трещина. Под светом лампы трещины поблескивают. Эти места стоит подкрасить перманентным маркером для компакт дисков. Даже если есть лишь подозрение, то лучше все же прокрасить. Этим же маркером можно дорисовать и некачественные дорожки, если таковые возникли. Я рекомендую маркер Centropen 2846

— он дает толстый слой краски и, фактически, им можно тупо рисовать дорожки.

Когда плата будет готова, то можно бодяжить раствор хлорного железа.

Техническое отступление, при желании можно его пропустить

Вообще травить можно много в чем. Кто то травит в медном купоросе, кто то в кислотных растворах, а я в хлорном железе. Т.к. продается оно в любом радио магазине, травит быстро и чисто.

Но у хлорного железа есть жуткий недостаток — оно марается просто писец. Попадет на одежду или любую пористую поверхность вроде дерева или бумаги все, считай пятно на всю жизнь. Так что свои фуфайки от Дольче Габаны или валенки от Гуччи нычь подальше в сейф и обматывай скотчем на три рулона. А еще хлорное железо самым жестоким образом разрушает почти все металлы. Особенно быстро аллюминий и медь. Так что посуда для травления должна быть стеклянной или пластиковой.

Я кидаю 250 граммовый пакет хлорного железа в литр воды

. И полученным раствором травлю десятки плат, пока не перестанет травить.

Порошок надо сыпать в воду. И следи за тем, чтобы вода не перегревалась, а то реакция идет с выделением большого количества тепла.

Когда порошок весь растворится и раствор приобретет однородную окраску, то можно кидать туда плату. Желательно, чтобы плата плавала на поверхности, медью вниз. Тогда осадок будет сваливаться на дно емкости, не мешая травлению более глубоких слоев меди.

Чтобы плата не тонула, то можно на двусторонний скотч прилепить к ней кусок пенопласта. Я так и сделал. Получилось очень удобно. Шуруп я вкрутил для удобства, чтобы держатсья за него как за рукоятку.

Плату лучше несколько раз макнуть в раствор, причем опускать не плашмя, а под углом, чтобы на поверхности меди не остались пузырьки воздуха, иначе будут косяки. Периодически надо доставать из раствора и следить за процессом. В среднем на травление платы уходит от десяти минут до часа. Все зависит от температуры, крепости и свежести раствора.

Очень резко ускоряется процесс травления если под плату опустить шланчик от аквариумного компрессора и пускать пузырьки. Пузыри перемешивают раствор и мягко выбивают прореагировавшую медь с платы. Также можно покачивать плату или емкость, главное не расплескать, а то не отмоешь потом.

Когда вся медь стравится, то аккуратно вынимаем плату и промываем под струей воды. Дальше смотрим на просвет, чтобы нигде не было соплей и недотрава. Если сопли есть, то кидаем еще минут на десять в раствор. Если дорожки подтравились или возникли разрывы, то значит тонер криво лег и эти места надо будет пропаять медной проволокой.

Если все хорошо, то можно смывать тонер. Для этого нам потребуется ацетон — верный друг токсикомана. Хотя сейчас ацетон купить становится сложней, т.к. какой то придурок из госнаркоконтроля решил, что ацетон это вещество использующееся для приготовления наркотоиков, а значит нужно запретить его свободную продажу. Вместо ацетона вполне подходит 646 растворитель

.

Берем кусок бинта и хорошенько смочив его ацетоном начинаем смывать тонер. Сильно давить не надо, главное возякать не слишком быстро, чтобы растворитель успевал впитываться в поры тонера, разьедая его изнутри. На смыв тонера уходит минуты две три. За это время даже зеленые собаки под потолком не успеют появиться, но форточку все же открыть не помешает.

Отмытую плату можно сверлить. Я для этих целей уже много лет использую моторчик от магнитофона, запитанный от 12 вольт. Монстр машина, правда хватает его ресурса примерно на 2000 отверстий, после чего щетки сгорают напрочь. А еще из него нужно выдрать схему стабилизации, подпаяв проводки напрямую к щеткам.

При сверловке нужно стараться держать сверло строго перпендикулярно. Иначе потом хрен ты туда микросхему засунешь. А с двусторонними платами этот принцип становится основным.

Изготовление двусторонней платы происходит также, только тут делаются три реперных отверстия, как можно меньшего диаметра. И после вытравливания одной стороны (другую в это время заклеивают скотчем, чтобы не стравилась) по этим отверстиям совмещают и накатывают вторую сторону. Первую заклеивают наглухо скотчем и травят вторую.

На лицевую сторону можно тем же ЛУТ методом нанести обозначение радиодеталей, для красоты и удобства монтажа. Впрочем, я так не заморачиваюсь, а вот камрад Woodocat

из ЖЖ сообщества ru_radio_electr

делает так всегда, за что ему большой респект!

В скором времени я, наверное, выдам также и статью по фоторезисту. Метод более замороченный, но в то же время мне им больше прикалывает делать — люблю с реактивами пошаманить. Хотя 90% плат я делаю все же ЛУТом.

Кстати, вот по поводу точности и качества плат изготовленных лазерно утюжным методом. Контроллер P89LPC936

в корпусе TSSOP28

. Расстояние между дорожками 0.3мм, ширина дорожек 0.3мм.

Резисторы на верхней плате типоразмера 1206 . Каково?

Изготовление печатной платы в домашних условиях

Если вы решили собрать понравившуюся электрическую схему, а раньше этим никогда не занимались, то вам пригодятся приводимые ниже советы, а со временем, при появлении опыта, вы сможете выбрать наиболее удрбную для себя методику.

Вся современная радиоаппаратура собирается на печатных платах, что позволяет повысить ее надежность, а также упростить сборку. Несложно научиться делать печатные платы своими руками, тем более что особых секретов в технологии нет.

Итак, вы выбрали нужную схему и приобрели необходимые детали. Теперь можно приступать к разводке топологии печатных проводников, учитывая реальные габариты деталей. Удобнее это делать на миллиметровой бумаге, но можно взять и обычный лист в клеточку. Рисуем контуры платы, габариты которой будут определяться с учетом размещения ее в каком-то готовом корпусе,, что наиболее удобно, так как изготовление самодельного потребует много времени и не каждый сможет его сделать аккуратно и красиво.

Разводку топологии платы выполняют карандашом, отмечая места отверстий для выводов радиоэлементов и пунктиром контуры самих элементов. Линии соединения элементов выполняются в соответствии с электрической схемой по кратчайшему пути при минимальной длине соединительных проводников. Входные и выходные цепи схемы должны быть разнесены друг относительно друга по возможности дальше, что исключит наводки и самовозбуждение схем усилителей.

Наилучшее размещение элементов с первой попытки, как правило, не получается, и приходится пользоваться ластиком при изменении компоновки деталей.

После размещения всех элементов необходимо еще раз проверить соответствие топологии платы электрической схеме и устранить все выявленные ошибки (они будут).

Теперь можно приступать к изготовлению платы. Для этого из фоль-гированного стеклотекстолита вырезается заготовка печатной платы (ножовкой, резаком или ножницами по металлу). К заготовке закрепляем рисунок топологии (липкой лентой или пластырем). По рисунку, с помощью керна или шила, намечаются отверстия для выводов радиоэлементов и крепления платы.

Сверлим отверстия, сняв бумагу, сверлом диаметром 0,9…1,5 iyiM для радиоэлементов и 3…3.5 мм — для крепления платы. Иногда я сверлю плату по бумаге. Это несколько ускоряет изготовление, однако в случае необходимости рисунок топологии будет уже трудно использовать во второй раз, Причем пострадают точность расположения отверстий и аккуратность исполнения.г-Оосле сверления мелкой наждачной шкуркой (нулевкой) слегка зачищаем фольгу, чтобы снять заусенцы и окисную пленку, — это ускоряет процесс травления.

Перед нанесением рисунка топологии плату нужно обезжирить техническим спиртом или ацетоном (протерев поверхность ‘смоченной тряпкой), подойдут и многие другие растворители.

Для выполнения рисунка проводников используется любой быстро сохнущий лак, например женский лак для ногтей или мебельный (его можно подкрасить пастой от шариковой авторучки, чтобы было хорошо видно на плате). Очень удобно рисовать печатные соединения тонким водостойким маркером (не каждый тип подойдет).

Для нанесения рисунка можно воспользоваться двумя методами:

- берется рейсфедер или перо (или маркер) и рисуются проводники от Отверстия к отверстию (рис. 7.1а) в соответствии с рисунком топологии;

- во втором методе покрывается лаком вся поверхность платы и при его подсыхании счищаются лишние участки лака при помощи скальпеля и линейки, оставляя закрашенными только токопроводящие дорожки (рис..•скорректировать, аккуратно соскоблив скальпелем лишние участки лака. Затем плату помещаем в ванночку с раствором хлорного железа. Если плата двухсторонняя, чтобы заготовка не легла рисунком проводников на дно, необходимо в крепежные отверстия вставить диэлектрические клинья или любым другим способом обеспечить зазор.

Весь процесс травления займет около часа, но если вы хотите его ускорить, то раствор должен быть слегка теплым и при травлении иногда его помешивайте (время зависит и от концентрации раствора хлорного железа в воде).

После окончания травления заготовку промываем под струей воды и отверткой соскабливаем лак с платы (его можно также растворить, например ацетоном, но это дольше и создает больше грязи).

Для удобства монтажа, проводники платы необходимо облудить припоем ПОС-61 с использованием жидкого спирТо-канифольного флюса (для лучшей пайки плату можно слегка зачистить мелкой шкуркой). Прикосновения паяльника должны быть легкими и не надолгими, иначе медная фольга дорожек начнет отслаиваться.

Остатки канифоли после облуживания удаляют с платы ацетоном или спиртом. На этом процесс изготовления печатной платы считается законченным и можно приступать к монтажу элементов на ней.

В заключение отметим, что существует способ изготовления печатной платы без использования химических реактивов. При этом зазоры между контактными дорожками выполняются резаком при помощи металлической линейки, но этот метод требует больше сил и определенных навыков, так как резак может соскочить и порезать нужные участки фольги. Поэтому этим методом обычно пользуются очень редко, когда топология очень простая, а хлорного железа нет под руками.

Хлорное железо нетрудно изготовить самостоятельно. Для этого берется соляная кислота с концентрацией около 9% (ее можно приобрести в хозяйственных магазинах) и железные опилки (или тонкие листовые кусочки). Опилки заливаем кислотой и оставляем в открытой емкости на несколько дней. Если кислота имеет низкую концентрацию, то ее берется 25 частей на 1 часть объема опилок для получения водного раствора хлорного железа сразу нужной плотности.

По окончании реакции получается светло-зеленый раствор, который, постояв еще несколько дней, становится желто-бурым.

Метод изготовления печатных плат в домашних условиях. Изготовление печатной платы в домашних условиях (в картинках)

Самодельная печатная плата

Как изготовить печатную плату в домашних условиях с помощью лазерно-утюжнаой технологии. Имеется в виду термоперенос тонера с бумаги на поверхность металлизации будущей печатной платы.

Много раз пытался изготовить печатную плату с использованием лазерно-утюжнаой технологии, но мне так ни разу не удалось получить надёжный легко повторяемый результат. Кроме того, при изготовлении платы мне необходимы протравленные отверстия в контактных площадках размером не более 0,5мм. Впоследствии, я их использую при сверлении, для того, чтобы отцентровать сверло диаметром 0,75мм.

Брак проявляется в виде смещения или изменения ширины дорожек, а так же в неодинаковой толщине тонера оставшегося на медной фольге после удаления бумаги. Кроме того, при удалении бумаги перед травлением, проблематично очистить каждое отверстие в тонере от остатков целлюлозы. В результате, при травлении печатной платы появляются дополнительные трудности, которых удалось избежать, только сделав всё наоборот. http://oldoctober.com/ru/

Предполагаю, что причина, вызывающая брак следующая.

Бумага, нагреваясь до высокой температуры начинает коробиться. В то время как температура фольгированного стеклотекстолита всегда немного ниже. Тонер частично закрепляется на фольге, но остаётся расплавленным со стороны бумаги. При короблении, бумага сдвигается и изменяет первоначальную форму проводников.

В самом начале хочу предупредить, что технология не лишена определённых недостатков.

Первый, это отсутствие специальной бумаги для термопереноса, вместо которой я предлагаю подобрать подходящую бумагу для самоклеящихся этикеток. К сожалению, не всякая бумага годится. Нужно выбрать ту, у которой этикетки плотнее, а подложка имеет хорошую, ровную поверхность.

Второй недостаток состоит в том, что размер печатной платы ограничен размерами подошвы утюга. Кроме того, не каждый утюг может достаточно равномерно разогреть фольгированный стеклотекстолит, поэтому лучше выбрать самый массивный.

Однако, при всех этих недостатках, описываемая ниже технология позволила мне получить стабильный, легко повторяемый результат, при мелкосерийном производстве.

Суть изменения традиционного процесса состоит в том, что предлагается нагревать не бумагу с тонером, а сам фольгированный стеклотекстолит.

Основное преимущество состоит в том, что при этом способе легко контролировать температуру в зоне плавления тонера. Кроме того, резиновый валик позволяет равномерно распределить давление и предотвратить раздавливание тонера.(Я везде пишу именно про фольгированный стеклотекстолит, так как другие материалы не испытывал).

Технология одинаково хорошо подходит для фольгированного стеклотекстолита разной толщины, но лучше использовать материал не толще одного миллиметра, так как его легко резать ножницами.

Итак, берём кусок, самого что ни на есть, затрапезного фольгированного стеклотекстолита и обрабатываем его шкуркой. Очень крупную шкурку использовать не стоит, так как можно повредить будущие дорожки. Однако можно не шкурить, если вы располагаете куском нового стеклотекстолита. Поверхность меди требуется тщательно очистить и обезжирить в любом случае.

Делаем трафарет для термопереноса. Для чего отрезаем необходимый кусок от листа бумаги для этикеток отделяем от подложки сами этикетки. В начале листа нужно оставить кусочек этикетки, чтобы предотвратить застревание подложки в механизме принтера.

Не следует прикасаться руками тех мест на подложке, куда впоследствии будет нанесён тонер.

Если толщина фольгированного стеклотекстолита один и менее миллиметра, то расстояние между краями отдельных плат можно выбрать 0,2мм, если больше и вы собираетесь разрезать заготовку ножовкой, то — 1,5-2,0мм в зависимости от толщины полотна и допуска на обработку.

Слой тонера я использую тот, что заложен по-умолчанию в дрйвере принтера, а вот «B & W Halftones:» (Ч/Б Полутон) следует выбрать «Solid» (Сплошной). Иными словами, нужно предотвратить появление растра. Вы его можете не увидеть на трафарете, однако это может сказаться на толщине тонера.

Закрепляем трафарет на отрезке фольгированного стеклотекстолита канцелярскими скрепками. Ещё одну скрепку цепляем на свободный край трафарета, чтобы он не соприкоснулся с утюгом.

Температура плавления тонера разных марок составляет примерно 160-180С. Поэтому, температура утюга должна быть чуть выше на 10-20С. Если ваш утюг не нагревается до температуры 180С, то придётся его подрегулировать.

Перед нагревом, подошву утюга следует тщательно очистить от жира и других загрязнений!

Разогреваем утюг до температуры 180-190 градусов и плотно прижимаем к фольгированному стеклотекстолиту так, как показано на рисунке. Если расположить утюг иначе, плата может разогреться слишком неравномерно, так как обычно утюг разогревается на 20-30С сильнее в широкой части. Выдерживаем две минуты.

После этого, снимаем утюг и одним движением, с усилием прикатываем трафарет к фольгированному стеклотекстолиту используя резиновый валик для накатки фотографий.

Если во время прикатывания происходит раздавливание тонера, то есть, дорожки съёзжают в сторону или меняют свои очертания, то следует уменьшить количество тонера в драйвере принтера.

Нужно, чтобы центр валика всегда двигался вдоль центра платы. Ручку валика нужно держать так, чтобы не допустить появления вектора силы направленного “вокруг” ручки.

Ещё несколько раз сильно прикатываем трафарет и прижимаем полученный «бутерброд» чем-нибудь тяжёлым, предварительно проложив сложенную в несколько раз газету для того, чтобы равномерно распределить вес.

Прикатывать трафарет следует всякий раз в одну и ту же сторону. Валик начинает движение от места крепления трафарета.

Минут через десять можно снять пресс и удалить трафарет. Вот что получилось.

Теперь нужно к обратной стороне платы приклеить любым способом что-то такое, за что впоследствии можно будет эту плату удерживать при травлении. (Я использую термоклей.)

Травим плату в растворе хлорного железа.

Как приготовить раствор?

Если банка с хлорным железом разгерметизирована, то там, скорее всего, уже есть сверхконцентрированный раствор. Его можно слить в посуду для травления и добавить немного воды.

Если хлорное железо ещё не покрылось водой, то это можно сделать самому. Наверное, можно достать и сами кристаллы из банки, но не используйте для этого фамильное серебро.

Имейте в виду, в сверконцентрированном растворе процесс травления не пойдёт, поэтому, получив такой раствор, нужно добавить немного воды.

В качестве посуды лучше всего использовать фото ванночку из винипласта, но можно и любую другую.

На снимке видно, что плата плавает на поверхности раствора за счёт его поверхностного натяжения. Этот метод хорош тем, что продукты травления не задерживаются на поверхности платы, а сразу опускаются на дно ванночки.

В самом начале травления нужно убедиться, что под платой не осталось воздушных пузырей. В процессе травления желательно проверять, чтобы травление протекало равномерно на всей поверхности платы.

Если есть какая-то неоднородность, то нужно активировать процесс старой зубной щёткой или чем-то подобным. Но делать это нужно осторожно, чтобы не разрушить слой тонера.

Особое внимание следует уделить отверстиям в контактных площадках. Места, на которых процесс травления не пошёл сразу — более светлые. В принципе, достаточно в самом начале процесса добиться потемнения всей поверхности и всех отверстий и тогда успех предрешён.

Если основная часть платы вытравилась за 15 минут, то не стоит увеличивать общее время травления больше, чем в два раза, то есть более 30 минут. Дальнейшее травление не только уменьшит ширину проводников, но и может частично разрушить тонер.

Обычно за удвоенное время вытравляются все отверстия 0,5мм в контактных площадках.

Моторчик крутит небольшой эксцентрик, который создаёт вибрации в растворе (не обязательно, если периодически приподнимать и шевелить плату).

Смываем тонер тампоном смоченным в ацетоне.

Вот, что получилось. Слева плата ещё покрыта тонером. Ширина дорожек 0,4мм.

Теперь можно удалить заусенцы, образовавшиеся на меди при сверлении. Для этого, сначала закатываем их при помощи шарикоподшипника закреплённого в какой-нибудь удобной оправке. При этом плату лучше разместить на твёрдой ровной поверхности. Затем, мелкой шкуркой удаляем окисел с поверхности меди, если он образовался.

Лудим заготовку, для чего предварительно покрываем её слоем флюса.

Сходил в магазин канцтоваров и сфотографировал упаковку с Самоклеящимися этикетками. Именно эта бумага плохо подходит для термопереноса. Хотя, если нет другой, то можно использовать и эту после некоторой доработки.

Бумага, которая оказалась самой удобной для термопереноса, оказалась производства финской компании «Campas». А так как на мелкой упаковке нет никаких опознавательных знаков, то вряд ли удастся её идентифицировать без тестирования.

Лазерно-утюжная технология (сокращенно ЛУТ) – несложный и распространенный метод для прорисовки и изготовления печатных плат в домашних условиях. Этот метод доступен и выгоден как для начинающих радиолюбителей, так и для опытных мастеров своего дела. Плюсы этого способа – низкий уровень затрат на материалы, доступность и легкость выполнения своими руками.

Производство трафарета для печатной платы

Для начала необходимо развести дорожки в специальных программах для трассировки и черчения плат. Есть множество программ для этой цели, к примеру, Sprint Layout, Pcad, Eagle и Deep Trace. После разведения дорожек на плате следует вывести схему на печать, обязательно отключив экономию тонера.

В некоторых случаях необходимо распечатать рисунок зеркально для того, чтобы выводы на плате совпадали с распиновкой деталей, например микросхем в smd исполнении. Для удобства надо создать контур платы, чтобы после травления было легче обрабатывать края платы, придавая им эстетичный вид. Затем следует убрать ненужные слои для травления или выставить два слоя для дорожек и шелкографии в настройках. Для надежности можно напечатать несколько образцов, для возможных неудачных попыток. Для печати можно использовать любую бумагу с глянцевым покрытием.

Посмотрите подробное видео по изготовлению печатной платы своими руками (Технология ЛУТ)

Перенос рисунка на плату

Затем потребуется утюг, наждачная бумага, деревянная разделочная доска и ванночка с мыльным раствором. Необходимо подготовить кусок подходящего под плату текстолита или гетинакса, а также наждачную бумагу средней зернистости. Дальше следует тщательно убрать пыль и грязь, приложить кусок с отпечатком платы так, чтоб рисунок оказался посередине заготовки. Затем крепко завернуть, положить на деревянную доску, сверху поставить горячий утюг. Температура запекания тонера около 100-180 градусов. Поэтому температуру утюга поначалу следует выставлять экспериментально, так же как и длительность воздействия на заготовку.

Читайте также: Как выбрать садовый измельчитель?

После этого процесса плату надо опустить в ванночку с водой, с добавлением какого-нибудь мыльного раствора или чистящим средством для посуды. Следует подождать, пока бумага не откиснет, достаточно 10 минут. После чего аккуратно необходимо ее оторвать. Если есть плохо отпечатанные места – можно подправить маркером, стойким к воде.

Травление платы

Есть множество растворов для травли плат, но в данной статье использован для травления раствор перекиси водорода с лимонной кислотой. Следует опустить плату в раствор, и смотреть на реакцию травления, иногда реакция настолько быстрая и бурная, что можно ощутить тепло от платы в конце процесса. После травления платы можно увидеть результат – места, не покрытые тонером, были лишены слоя меди, остались только дорожки и символы, которые под слоем тонера. Далее потребуется растворитель 646 и тряпочка, например, одноразовая салфетка или тряпка для протирания пыли. Необходимо слегка смочить тряпку в растворителе, и оттереть тонер с поверхности заготовки.

Лужение заготовки

Следующий этап процесса – лужение дорожек. Для данной заготовки использовался сплав Розе, в отличие от сплава Вуда, он не имеет кадмия и потому не так токсичен. Преимущество этого метода лужения перед другими в аккуратности и эстетичном виде изделия. Так как сплав Розе плавится при температуре +94 градуса, для повышения точки кипения используется жидкий глицерин, который можно приобрести в любой аптеке за копейки. Также надо добавить чайную ложку лимонной кислоты – она служит своеобразным флюсом. Еще потребуются две деревянные палочки, подойдут те, что подают к китайской еде. На конец одной палочки надевается специальный тампон из тканевого материала. Также желательно приобрести резиновый шпатель небольших размеров, например, из авто-магазина.

Читайте также: Гидроаккумулятор для водоснабжения: виды, советы как выбрать. Гидроаккумулятор своими руками

Итак, надо налить в металлическую чашку немного воды, так, чтоб ее хватило закрыть всю плату, плюс сверху 3-4 сантиметра воды, добавить глицерина примерно чайную ложку, иногда может потребоваться больше – надо устанавливать опытным путем. Затем добавить лимонную кислоту, следом отправить плату. Дальше надо ждать, когда закипит раствор, затем, придерживая палочкой с твердым краем заготовку, добавить туда одну гранулу сплава Розе.

После того, как сплав стал жидким, в виде светлой капли, похожей на ртуть, следует водить эту каплю тампоном с мягким наконечником по поверхности платы, без резких движений. Важно следить, чтоб сплав покрывал все участки заготовки, подготовленной для лужения. Можно вынуть и проверить визуально, на предмет непролуженности отдельных участков. При необходимости повторить процедуру, кинув другую гранулу сплава. По завершении лужения платы, следует достать резиновый шпатель и, удерживая плату палочкой, прямо в кипятке снять излишки металла на поверхности заготовки, проводя шпателем по ней. Остатки сплава Розе можно в том же кипятке собрать в одну большую каплю и использовать в следующий раз. Заготовку следует промыть проточной водой и высушить.

Печатная плата – это диэлектрическое основание, на поверхности и в объеме которого нанесены токопроводящие дорожки в соответствии с электрической схемой. Печатная плата предназначена для механического крепления и электрического соединения между собой методом пайки выводов, установленных на нее электронных и электротехнических изделий.