Как работает нагрев металлов током высокой частоты. Какие преимущества дает этот метод по сравнению с традиционным нагревом. Где применяется индукционный нагрев в промышленности. Какие существуют схемы и оборудование для ТВЧ-нагрева.Теперь перейду к написанию основного текста статьи с SEO-оптимизированными подзаголовками:

Принцип работы индукционного нагрева металлов

Индукционный нагрев металлов током высокой частоты (ТВЧ) основан на явлении электромагнитной индукции. При помещении металлической заготовки в переменное магнитное поле в ней возникают вихревые токи, которые и вызывают нагрев. Как это происходит?

- Металлическая заготовка помещается внутрь индуктора — катушки с током.

- По индуктору пропускают переменный ток высокой частоты (обычно от 1 до 1000 кГц).

- Переменный ток создает вокруг индуктора переменное магнитное поле.

- Это поле наводит в металле вихревые токи (токи Фуко).

- Вихревые токи вызывают нагрев металла за счет его электрического сопротивления.

Таким образом, при индукционном нагреве тепло выделяется непосредственно внутри металла, а не подводится снаружи, как при нагреве в печи. Это обеспечивает высокую скорость и эффективность нагрева.

Преимущества индукционного нагрева металлов

Нагрев металлов током высокой частоты имеет ряд существенных преимуществ по сравнению с традиционными методами нагрева в печах:

- Высокая скорость нагрева — до нескольких сотен градусов в секунду

- Возможность локального нагрева заданных участков детали

- Отсутствие окисления и обезуглероживания поверхности

- Высокий КПД и энергоэффективность процесса

- Легкость автоматизации и встраивания в производственные линии

- Экологическая чистота — отсутствие вредных выбросов

- Улучшение условий труда для персонала

Эти преимущества обусловили широкое применение индукционного нагрева в современной промышленности.

Области применения ТВЧ-нагрева металлов

Нагрев металлов током высокой частоты используется в различных отраслях промышленности:

Металлургия

- Плавка металлов и сплавов

- Нагрев заготовок перед горячей обработкой давлением

- Термообработка металлов и сплавов

Машиностроение

- Поверхностная закалка стальных деталей

- Пайка и сварка металлов

- Нагрев деталей перед горячей посадкой

Автомобилестроение

- Закалка коленчатых и распределительных валов

- Нагрев заготовок перед штамповкой

- Пайка радиаторов и теплообменников

Трубное производство

- Сварка труб большого диаметра

- Термообработка сварных швов

- Нагрев труб перед нанесением покрытий

Это лишь некоторые примеры использования индукционного нагрева в промышленности. Сфера его применения постоянно расширяется.

Оборудование для индукционного нагрева металлов

Для реализации нагрева металлов током высокой частоты используется специальное оборудование, основными элементами которого являются:

- Генератор ТВЧ — источник переменного тока высокой частоты

- Индуктор — катушка, создающая переменное магнитное поле

- Конденсаторная батарея — для компенсации реактивной мощности

- Система охлаждения — для отвода тепла от индуктора и генератора

- Система управления — для контроля параметров нагрева

Существуют различные типы индукционных нагревателей, различающиеся мощностью, рабочей частотой, конструкцией индуктора. Выбор конкретного оборудования зависит от задач нагрева и свойств обрабатываемых деталей.

Расчет и проектирование индукционных нагревателей

Проектирование установок для индукционного нагрева металлов требует учета множества факторов:

- Электрофизические свойства нагреваемого металла

- Геометрические размеры и форма заготовок

- Требуемая температура и скорость нагрева

- Распределение температуры по сечению детали

- КПД и энергетические показатели установки

Для расчета параметров индукционных нагревателей применяются специальные методики и компьютерное моделирование. Это позволяет оптимизировать конструкцию и режимы работы оборудования.

Перспективы развития индукционного нагрева металлов

Технология нагрева металлов током высокой частоты продолжает активно развиваться. Основные направления совершенствования:

- Повышение энергоэффективности и КПД установок

- Расширение частотного диапазона генераторов

- Создание специализированных индукторов сложной формы

- Разработка новых схем управления процессом нагрева

- Применение современных полупроводниковых приборов

Это позволит еще больше расширить сферу применения индукционного нагрева и повысить его эффективность в промышленности.

Сравнение индукционного нагрева с другими методами

Чтобы лучше понять преимущества нагрева металлов током высокой частоты, сравним его с другими распространенными методами нагрева:

| Метод нагрева | Преимущества | Недостатки |

|---|---|---|

| Индукционный (ТВЧ) |

— Высокая скорость — Отсутствие окисления — Возможность локального нагрева — Высокий КПД |

— Высокая стоимость оборудования — Сложность расчета режимов |

| Газопламенный |

— Простота оборудования — Низкая стоимость |

— Низкая скорость нагрева — Окисление поверхности — Неравномерность нагрева |

| Электропечи сопротивления |

— Равномерный нагрев — Точный контроль температуры |

— Низкая производительность — Высокое энергопотребление — Большие габариты |

Как видно из сравнения, индукционный нагрев обладает рядом уникальных преимуществ, которые делают его незаменимым во многих технологических процессах.

Ответы на часто задаваемые вопросы

Какие металлы можно нагревать индукционным методом?

Индукционным методом можно нагревать любые электропроводные материалы. Наиболее эффективен нагрев ферромагнитных металлов (железо, сталь, никель). Также хорошо нагреваются медь, алюминий, титан и их сплавы.

До какой температуры можно нагреть металл током высокой частоты?

Теоретически, индукционным методом можно нагреть металл до любой температуры, вплоть до температуры плавления. На практике обычно нагрев ограничивают температурой 1200-1300°C для сталей и 600-800°C для цветных металлов.

Как влияет частота тока на глубину нагрева?

Чем выше частота тока, тем меньше глубина проникновения магнитного поля в металл. Соответственно, при высоких частотах (сотни кГц) нагрев происходит в тонком поверхностном слое. При низких частотах (единицы кГц) прогревается весь объем металла.

Насколько энергоэффективен индукционный нагрев?

КПД современных индукционных нагревателей достигает 70-90%, что значительно выше, чем у печей сопротивления или газовых печей. Это делает индукционный нагрев одним из самых энергоэффективных методов термообработки металлов.

НАГРЕВ МЕТАЛЛОВ ТОКОМ ВЫСОКОЙ ЧАСТОТЫ

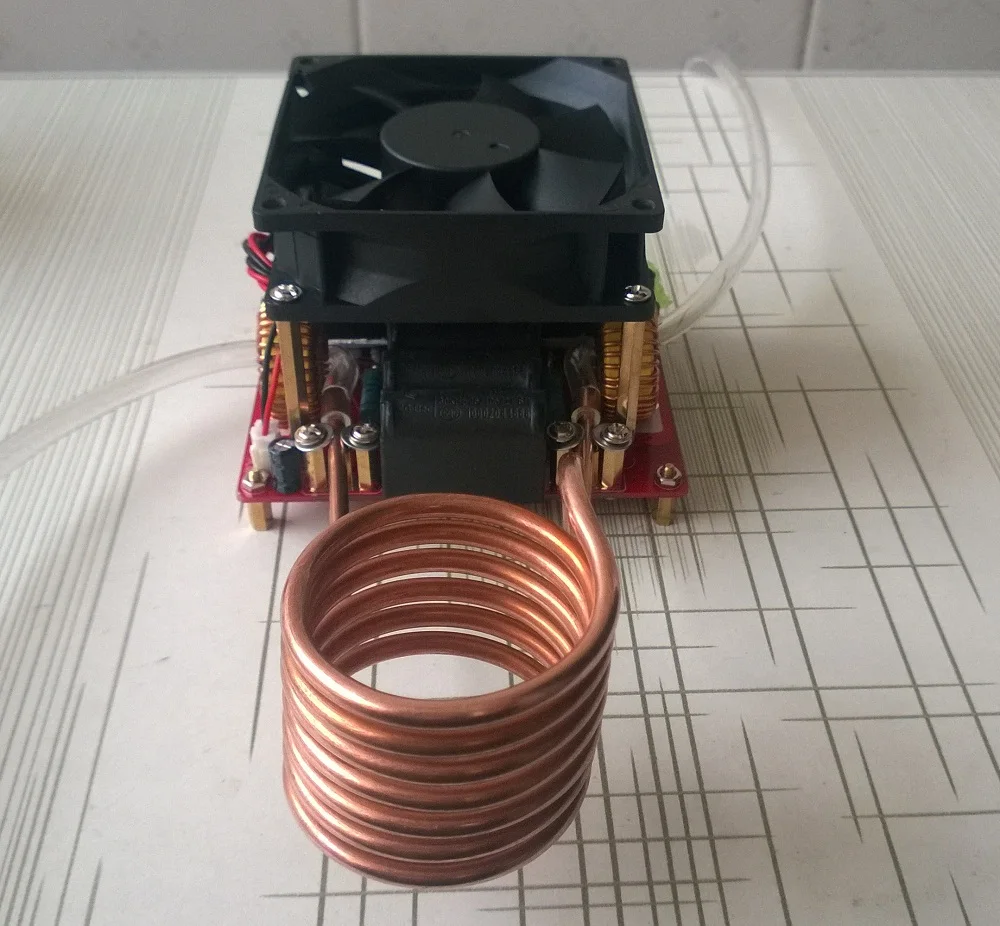

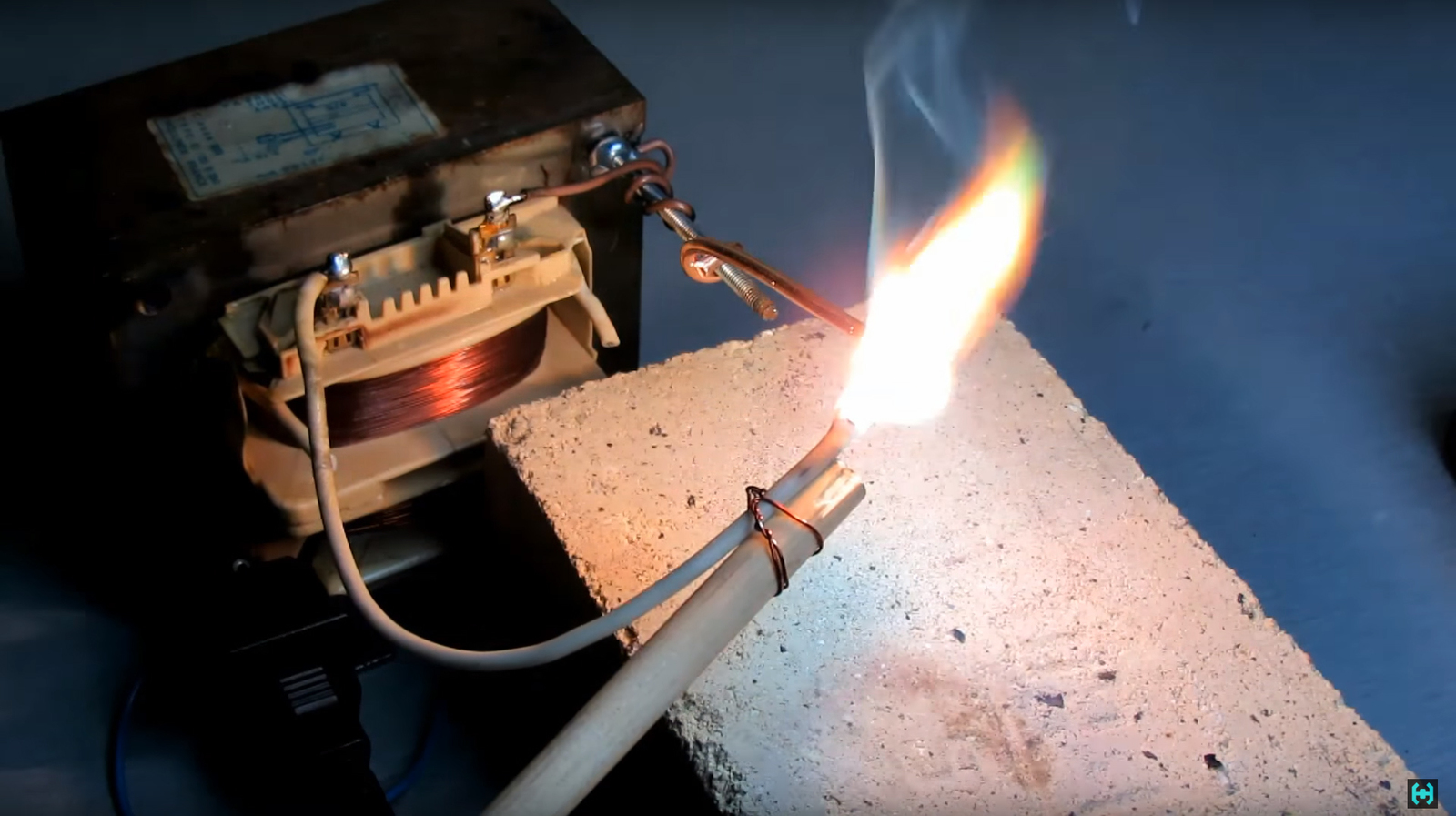

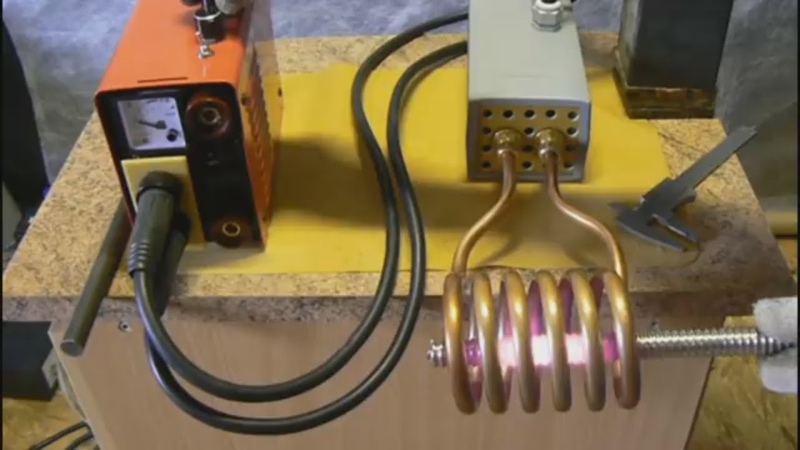

Чтоб нагреть до красна или даже расплавить небольшой металлический предмет в домашних условиях, совсем не обязательно раскочегаривать печку и переводить топливо — современные технологии позволяют для этого задействовать токи высокой частоты (ТВЧ). И простейшей (и самый распространённой) схемой индукционного нагревателя металлов будет мультивибратор на полевых транзисторах. По крайней мере эти модули с китайских сайтов собирают как раз по такой схеме. Далее смотрите 2 модели, отличающиеся мощностью и, конечно, ценой.

Индукционный нагреватель на 50 ватт

ZVS50 — модуль индукционного нагрева начального уровня, питание модуля допустимо даже от батарей с напряжением до 12 вольт, то есть как от автономного питания, так и от сетевого БП. Цена на www.banggood.com примерно $8.

- Входное напряжение: 5-12 В

- Размеры платы: 5,5 х 4 х 2 см

- Размер катушки: длина 2.8, диаметр 2 см

Индукционный нагреватель на 1000 ватт

ZVS1000 — модуль индукционного нагрева металлов токами высокой частоты, с мощностью до 1000w. Средняя цена $35.

Средняя цена $35.

Данный блок индукционного нагрева использует источник питания постоянного тока 12-48 В, максимальный ток 20 А, максимальная мощность 1000 Ватт. Может быть использован для обработки мелких деталей: закалка, отжиг и другая термической обработка. Также может быть использован с тиглем, чтоб плавить золото, серебро, медь, алюминий и другие металлы. Быстрый и равномерный нагрев, что очень удобно для ювелиров.

- Внутренний диаметр катушки: 40 мм

- Высота катушки: 50 мм

- При 48 В без нагрузки ток 5 А

Чем выше напряжение, тем больше ток нагрева, а значит и мощность передаваемая в металл. Катушка может принять внутрь 40 мм тигель. Использовать устройство надо с блоками питания соответствующей мощности и поставить на радиатор кулер охлаждения.

Размер объекта, что нагревается внутри индукционной катушки не может превышать 1/4 объема, иначе может произойти перегрузка и сгорание схемы. Хотя эта схема может временно выдержать 30 А — для долгосрочной работы ток не должен превышать 20 А для безопасной работы. 2Rt

2Rt

Это общая формула, которая не показывает и не определяет конкретных температур в зоне соединения при нагреве его сварочном током.

Однако надо помнить, что величина R и I в значительной мере зависит от длительности протекания этого тока.Контактные машины конструктивно изготовлены так, что наибольшее количество теплоты выделяется между электродами.

У шовной точечной сварки наибольшее количество участок электрод-электрод, общее количечтво сопротивления складываются из сопротивления электрод- деталь + деталь- деталь+ деталь+ электрод- деталь

Rээ= 2Rэд+Rдд+2Rд

Все составляющие общего сопротивления Rээ непрерывно изменяются в течении термического цикла сварки.

Контактное сопротивление – Rдд является самым большим по величине, т.к. контактирование осуществляется по микровыступам и площадь физического контакта мала.

Кроме того на поверхности детали присутствуют окисные плёнки и различные загрязнения.

Т.к. свариваем в основном стали и сплавы, обладающие значительной прочностью, то полное смятие микроенровностей происходит лишь при нагреве их сварочным током до тепмератур около 600градС

Сопротивление в контакте электрод- деталь значительно меньше Rдд, т. к. более мягкий и более высокотеплоэлектропроводный материал электродов активно внедряется между выступов микронеровностей деталей.

к. более мягкий и более высокотеплоэлектропроводный материал электродов активно внедряется между выступов микронеровностей деталей.

Повышенное сопротивление в контактах также из-за того, что в контактных областях резкое искривление линии тока, что определяет более высокое сопротивление за счёт увеличиния пути тока.

Сопротивление контактов Rдд и Rэд в значительной мере зависит от очистки поверхности под сварку.

Измеряя 2 пластинки, толщиной 3мм очень сильно сжатые 200Н по схеме амперметр-вольтметр, получили следующие значения:

R=U/I

Зачистка поверхностей кругом и шлифованием: 100мкОм

Вывод: шлифовать

На практике применяют травление ( при сварке больших поверхностей), обработка поверхностей металлическими щётками, пескоструйная и дробеструйная обработка.

При контактной сварке стараются применять холоднокатаный прокат на поверхности которого могут быть остатки масла.

Если нет ржавчины на поверхности, то достаточно обезжирить свариваемые поверхности.

Контактное сопротивление чистых, но покрытых окисью деталей уменьшается с ростом усилий сжатия. Это объяснятся большей деформацией микровыступов.

Включаем ток, наибольшая плотность линии тока сосредотачивается на ювенильных поверхностях. Ток через контакты, образовавшегося при деформации микровыступов.

В начальный момент времени плотность тока в материале детали меньше, т.к. линии тока распостранены относительно равномерно, а в контакте деталь- деталь ток течёт только через зоны проводимости, следовательно, плотность тока выше, чем в основной массе детали и тепловыделения и нагрев в этой области более значительны.

Металл в контакте станет пластичным. Он деформируется под действием сварочного усилия, площадь проводящих контактов будет возрастать и при достижении t=600 градС ( ерез сотые доли секунды) микровыступы полностью деформируются, окисные плёнки частично разрушаться, частично диффундируют в массу детали и роль контактного сопротивления Rдд перестанет быть первостепенной в процессе нагрева.![]()

Однако к этому моменту температура в области контакта деталь-деталь будет наиболее высокой, удельное сопротивление материала ρ — наибольшее и тепловыделение будет более интенсивным всё равно в этой зоне.

При достаточных плотностях тока длительности его протекания именно там начинается плавление металла.

Появлению изотермы плавления именно в контакте деталь-деталь будет способствовать наименьший теплоотвод из этой области, собственное сопротивление детали.

Собственное сопротивление детали

Rд=, где

S- сечение проводника

S=

Rд = *A

Коэффициент А увеличивает растекание линии тока в массу детали, при этом происходит увеличение реальной площади растекания

dk- диаметр растекания

А= 0,8-0,95, зависит от твёрдости материала, а в большей степени от удельного сопротивления.

От соотношения dk/δ= 3-5 А=0,8

Очевидно, что сопротивление детали зависит от толщины, это учитывается коэффициентом А и от удельного электрического сопротивления материала детали ρ, оно зависит от химического состава.

Кроме этого удельное сопротивление зависит от температуры

ρ(t)=ρ0*( 1+αp*T)

В процессе сварки при протекании тока t измеряется от контактной до tпл и выше

Tпл=1530 градС

При достижении tпл удельное сопротивление скачком увеличивается.

αρ- температурный коэффициент

αρ=0,004 1/градС- для чистых металлов

αρ=0,001-0,003 1/градС- для сплавов

Значение αρ падает с увеличением степени лигирования.

С ростом температуры металл как в контакте, так и в основной массе под электродами деформируется, площадь контакта возрастает и если рабочая повехность электродов сферическая, то площадь контакта может увеличиваться в 1,5-2 раза.

График изменения сопротивления в процессе сварки.

В начальный момент времени сопротивление детали растёт вследствие увеличения температуры и роста удельного электрического сопротивления , затем метал становится пластичным и начинает увеличиваться площадь контакта вследствие вдавливания электродов в поверхность детали, а также увеличение размеров площади контакта деталь-деталь.

Общее сопротивление будет снижаться по мере выключения сварочного тока. Однако это справедливо для сварки углеродистых и низколегированных сталей.

Для сварки жаропрочных Ni и Cr сплавов, сопротивление может даже вырастать.

Электрическое и температурное поле.

Закон Джоуля-Ленца Q=IRt показывает тепловыделение в токоведущих элементах, а происходят ещё процессы теплоотвода.

Благодатя активному охлаждению электродов и увеличению теплоотвода в них получаем чечевицеобразную форму литого ядра.

Но такую форму не всегда удаётся получить, особенно при сварке разнородных, разнотолщинных материалов и тонких деталей.

Зная характер температурного поля в зоне сварки можно проанализировать:

1) Размеры литого ядра.

2) Размер ЗТВ (структуры)

3) Величину остаточных напряжений, т.е. свойства соединений.

Температурное поле- совокупность температур в различных точках детали в определённый момент времени.

Точки с одинаковой температурой, соединённые линией называются изотермой.

Размер чистого ядра на микрошлифе называет изотерму плавления по границам литого ядра.

В конечном счёте на температуру и размер изотермы плавления т.е. литого ядра, влияет в основном сопротивление детали.

Основоположник- Гельман, взял две детали 2+2мм, отшлифовал, протравил и получил литое ядро; взял детали и получил тоже литое ядро.

Однако трудности, возникающие при сварке разнородных толщин вынуждают исследовать распределение тепловых полей в зоне сварки.

Плотность тока – это количество зарядов, проходящих в течение 1 секунды через малую площадку, перпендикулярную направлению движения зарядов, отнесенная к длине ее поверхности.

Для использования вычислительной техники разбивают на большое количество ячеек (сетку)

В каждой ячейке считается ее потенциал .

h – размер ячейки сетки

По программе определяем плотность тока в каждой ячейке, строим по сечениям распределение плотности тока.

Распределение плотностей тока показывает лишь зоны, где будет происходить нагрев без учета теплоотвода, нам надо знать распределение температур в зоне сварки.

Для этого используют уравнение Фурье в дифференциальной форме:

Также по теме:

Токи шунтирования. При шовной сварке.

Свариваемость. При контактной точечной и шовной сварке.

Нагрев посредством электричества » Привет Студент!

Нагрев металла в пламенных печах идет от наружных слоев к внутренним; следовательно, возможность нагрева здесь обусловлена неравенством

t> t1 > t2 ,

где t — температура рабочего пространства печи;

t1 — температура поверхностных слоев нагреваемого предмета;

t2 — температура внутренних слоев его.

Так как процесс передачи тепла от печи ко всей массе нагреваемого металла не мгновенен, то приведенное неравенство практически остается в силе почти в течение всего времени нагрева металла в пламенной печи, вследствие чего и рекомендуется, как было сказано выше, не допускать слишком быстрого нагрева, могущего вызвать трещины в нагреваемой заготовке.

С другой стороны, при чрезмерно длительном нагреве металл приобретает крупнозернистое строение (перегрев), и при взаимодействии с печными газами в верхних слоях заготовки может измениться его химический состав (пережог).

Результатом перегрева является снижение механических качеств металла; пережог приводит к порче изделия.

Наконец, для получения хорошего качества металла в изделии необходимо нагревать его перед обработкой давлением до определенной температуры. Эта температура определяется, с одной стороны, стремлением облегчить деформирование металла, с другой — соображениями о недопущении излишнего роста зерна. В целях облегчения процесса обработки металла желателен максимальный нагрев, если же поставить целью лишь получение возможно мелкой структуры в изделии, желателен низкий нагрев с применением соответственно более мощного орудия обработки. Однако нагрев металла в процессе обработки его давлением не может быть ниже определенной величины; эта величина определяется из соображений недопущения наклепа обрабатываемого металла.

Таким образом, процесс нагрева металла при обработке его давлением требует выполнения ряда условий относительно скоростей и температур нагрева.

Удовлетворение всех этих требований при нагреве металла в пламенных печах даже в лабораторных условиях достаточно трудно, а в цеховой обстановке часто невозможно. Еще более трудно это сделать в случае нагрева металла в кузнечном горне.

Значительные трудности регулирования процесса нагрева металла в пламенных печах являются причиной большого количества брака изделий, получаемых обработкой давлением, именно по нагреву: если все виды брака поковок (при массовом производстве) принять за 100%, то на брак по нагреву следует отнести около 25 %.

Атмосфера рабочего пространства заводских пламенных печей, кроме специальных муфельных, практически всегда является окислительной. Поэтому нагрев металла в пламенных печах сопровождается образованием окалины. Кроме больших потерь металла на угар, следствием окалины является брак изделий, получаемых в штампах, и порча самих штампов.

Перечисленные недостатки процесса нагрева металла в пламенных печах в значительной мере устраняются применением электрических нагревательных устройств.

Нагревать металл электрическим током перед обработкой его давлением можно тремя способами: в печах с нагревательными элементами, заделанными в стенках печи, пропусканием тока через нагреваемый металл (контактный метод) и индукционным методом.

Печи с нагревательными элементами не имеют большого распространения в кузницах вследствие трудности получения в них требуемых достаточно высоких температур, дороговизны, частой порчи и неэкономичности. Кроме того, в этих печах, так же как и в пламенных, нагрев металла идет от наружных слоев к внутренним,в следствие чего эти печи имеют ряд недостатков, свойственных и пламенным печам.

При нагреве металла контактным методом нагреваемый предмет помещается между зажимами, соединенными с полюсами источника тока.

По мере нагрева металла сопротивление его увеличивается, поэтому нагревательные приборы снабжают реостатами, при помощи которых можно регулировать силу тока.

При контактном нагреве пользуются токами большой силы (при малом напряжении) вследствие того, что степень нагрева металла пропорциональна квадрату силы пропускаемого через металл тока. Так как при большой силе тока потери в цепи должны быть большими, потребляемый электрическими нагревательными приборами ток обычно трансформируют в ток низкого напряжения.

На фиг. 253, а представлена схема устройства и действия комбинированной ковочно-нагревательной машины.

Подлежащий осадке стержень 1 устанавливают между двумя направляющими 2 так, что его конец, подлежащий осадке, упирается в подушку 3; к подушке присоединяют один конец обмотки трансформатора 4, а к направляющим — другой конец обмотки.

Таким образом, по участку стержня, заключенному между подушкой и направляющими, течет ток и нагревает этот участок стержня. Когда температура нагреваемой части стержня достигает надлежащей величины, производится осадка, достигаемая давлением ползуна 5 на другой конец стержня. На фиг. 253, б показано положение стержня после осадки.

На фиг. 253, б показано положение стержня после осадки.

Контактный нагрев можно применять при сравнительно небольших сечениях нагреваемых заготовок (dmax =50 мм), так как при сечениях значительного размера пришлось бы пользоваться токами весьма большой силы, что вызывает ряд технических неудобств (в частности обгорание заготовок в местах контакта).

Наиболее совершенным электрическим нагревательным устройством для обработки металла давлением являются индукционные бессердечниковые печи.

В этих печах можно нагревать металл практически с любой скоростью, не вызывая внутренних напряжений в нем, и почти полностью устранить угар металла.

О принципе действия этих нагревательных устройств говорилось выше и было отмечено, что силовое поле в заготовке, помещенной в соленоид, имеет максимальную величину на поверхности ее. Таким образом, и в случае нагрева заготовки индукционным методом не все элементарные частицы металла будут получать одновременно одинаковое количество энергии. Неравномерность нагрева и в этом случае должна иметь место. Но к такому выводу, на первый взгляд совершенно очевидному, если речь идет о практическом процессе нагрева кузнечных заготовок, должны быть сделаны имеющие весьма важное значение поправки.

Неравномерность нагрева и в этом случае должна иметь место. Но к такому выводу, на первый взгляд совершенно очевидному, если речь идет о практическом процессе нагрева кузнечных заготовок, должны быть сделаны имеющие весьма важное значение поправки.

По мере увеличения температуры на поверхности заготовки увеличивается и сопротивление материала в верхних слоях, силовое поле перемещается к соседним глубже лежащим слоям. В результате этого при сравнительно больших частотах (по нашим опытам приблизительно до 20 000 гц) кузнечные заготовки различных размеров и формы нагреваются практически почти одновременно на всей глубине.

В случае нагрева стали неодновременность перехода через критические точки у слоев, нагревающихся быстрее, по сравнению со слоями, нагревающимися медленнее, т. е. у наружных и расположенных ближе к сердцевине болванки, имеет следствием перемещение нагрева под действием магнитного гистерезиса также к внутренним слоям.

В результате имеет место равномерный нагрев металла, позволяющий, по нашим опытам, вести нагрев со скоростями, превосходящими скорости, допускаемые в пламенных печах, в 60 раз и более без вреда для качества нагреваемых заготовок.

Сравнение микроструктуры образцов стали до и после нагрева в бессердечниковых индукционных печах показывает, что в результате нагрева наблюдается лишь небольшое укрупнение зерна.

На фиг. 254 показана микроструктура стали, содержащей 0,4% С, до и после нагрева индукционным методом (фиг. 254, а — микроструктура до нагрева, фиг. 254, б — после нагрева).

Питать индукционные печи для нагрева кузнечных заготовок можно (как и в литейной и металлургической практике) от машинных, ламповых и искровых генераторов.

На фиг. 255 показан разрез индукционной печи для нагрева кузнечных заготовок. Нагреваемая заготовка помещается в цилиндрическую муфельную камеру, вокруг муфеля расположены витки индуктора (см. левую часть чертежа).

Полный к. п. д. индукционных печей, применяемых при обработке металлов давлением, достигает 13% (под полным к. п. д. здесь надо понимать отношение количества тепла, потраченного на нагрев металла, к количеству тепла, выделенного топливом на электрической станции). Если принять во внимание, что на наших ГРЗС сжигают только низкосортное топливо по сравнению с топливом для пламенных печей, то положительное значение применения индукционного нагрева металла при обработке его давлением делается еще ощутительнее.

Если принять во внимание, что на наших ГРЗС сжигают только низкосортное топливо по сравнению с топливом для пламенных печей, то положительное значение применения индукционного нагрева металла при обработке его давлением делается еще ощутительнее.

Таким образом, электрический нагрев при обработке металла давлением имеет следующие преимущества: совмещение нагревательного и ковочного устройств; быстроту нагрева, имеющую следствием экономию времени и уменьшение угара по сравнению со всеми другими способами нагрева, а также возможность обслуживать ковочное оборудование любой производительности; легко осуществляемую регулировку температуры нагрева; отсутствие дыма, копоти, золы; общее удобство работы; нагрев металла практически без окалины, вследствие чего увеличивается срок службы штампов, которые при других средствах нагрева портятся окалиной; возможность использования низких сортов топлива, сжигаемого на электростанциях (например, торфа), вместо высокосортного, применяемого для пламенных печей (например, нефти).

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Нагрев электрическим током — Энциклопедия по машиностроению XXL

За критерий долговечности трубчатых образцов принимают число циклов нагружения до появления сквозной трещины, так как с момента появления поверхностной трещины в ее вершине дополнительно локализуется нагрев электрическим током, что приводит к ускоренному развитию трещины до полного разрушения образца. В силу указанной способности затруднено изучение кинетики распространения термоусталостной трещины, что является одним из основных недостатков метода Л. Коффина. [c.34]Для местного нагрева заготовки более экономичен и удобен нагрев электрическим током в контактных нагревателях. [c.303]

Электромеханическая (контактная) сварка выполняется без применения флюсов, так как нагрев электрическим током протекает быстро и, следовательно, период воздействия кислорода воздуха на детали невелик. При

[c.388]

При

[c.388]

Основным элементом такого соединения является муфта с внутренним буртом и двумя спиралями из нихромовой тонкой проволоки, рассчитанной на нагрев электрическим током низкого напряжения с помощью автоматического устройства. [c.111]

Нагрев электрическим током [c.18]

Нагрев свариваемых деталей при контактной сварке происходит в течение очень короткого времени. Так как за небольшое время металл в месте сварки должен быть доведен до пластического состояния или расплавления, то для нагрева требуется большой ток. Понятно, что если нужно произвести нагрев электрическим током на определенном участке цепи, то сопротивление на этом участке цепи должно быть больше, чем на каком-либо другом. [c.15]

Наиболее распространенными источниками тепла для сварки плавлением, кроме газосварочного пламени, являются электрическая дуга, электрошлаковый источник тепла, электронный луч для тепловой подготовки при сварке давлением применяют пламя горючих газов, нагрев электрическим током, индукционный нагрев и тепло превращения механической энергии в тепловую. [c.89]

[c.89]

НАГРЕВ ЭЛЕКТРИЧЕСКИМ ТОКОМ ПРИ НАЛИЧИИ КОНТАКТНОГО СОПРОТИВЛЕНИЯ [c.114]

Нагрев электрическим током по методу сопротивления или индукции [c.364]

Нагрев электрическим током по методу сопротивления или индукции целесообразен при горячей посадке больших деталей и при отсутствии соответствующих электрических нагревательных печей. [c.364]

При контактной сварке нагрев осуществляется теплом, выделяемым при протекании электрического тока большой силы через свариваемые детали и контакты между ними. В процессе разогрева металл [c.214]

Температура, требуемая для нагрева, назначается в зависимости от конструкции детали и металла, из которого она сделана, а также требуемого натяга. Нагревать соединяемую деталь можно в кипящей воде, нагретым маслом, паром, газовыми горелками, в газовых или электрических нагревательных печах, а также электрическим током методом сопротивления или индукции. В тех случаях, когда требуется соблюдение равномерности нагрева, целесообразно применять нагрев в жидкости (воде, масле).

[c.475]

В тех случаях, когда требуется соблюдение равномерности нагрева, целесообразно применять нагрев в жидкости (воде, масле).

[c.475]

Контактный нагрев изделий при пропускании электрического тока силой в несколько тысяч ампер, частотой 50 гц и напряжением 2—8 в. Электродом при этом служит ролик. Вследствие интенсивного охлаждения водой после нагрева выше критических температур образуется закаленная полоса на поверхности вращающегося изделия. Глубина закаленного слоя зависит от силы тока, ширины и скорости перемещения ролика. [c.134]

Основным видом термомеханического класса является контактная сварка — сварка с применением давления, при которой нагрев осуществляют теплом, выделяемым при прохождении электрического тока через находящиеся а контакте соединяемые части. [c.5]

Помимо нагрева в печи, при испытаниях применяют нагрев образца током. Образец (как правило, это проволока с покрытием) закрепляют в водоохлаждаемых зажимах, через которые подводится электрический ток. Далее испытания ведутся по вышеописанной методике.

[c.178]

Далее испытания ведутся по вышеописанной методике.

[c.178]

Существует много видов сварки, которые можно подразделить на две группы сварка плавлением и сварка давлением. Часть конструкции, в которой сварены примыкающие друг к другу элементы, называется сварным узлом. В машиностроении наибольшее распространение имеют сварные узлы, полученные разновидностью сварки плавлением — дуговой сваркой, при которой нагрев осуществляется электрической дугой меньшее распространение имеет контактная сварка с применением давления, при которой нагрев производится теплом, выделяемым при прохождении электрического тока в зоне контакта соединяемых деталей. В дальнейшем рассматриваются соединения, полученные дуговой сваркой. [c.21]

В индукционных печах (рис. 3.30) нагрев происходит за счет выделения теплоты непосредственно в нагреваемом металле вихревыми токами, наводимыми в нем переменным магнитным полем, которое создается переменным электрическим током при прохождении его через катушку-индуктор /. В плавильных

[c.174]

В плавильных

[c.174]

В канале МГД-генератора температура и энтальпия плазмы уменьшаются в результате совершения полезной работы по преодолению движущейся плазмой электромагнитных сил. Однако одновременно происходит джоулев нагрев плазмы при протекании через нее возникающего электрического тока. При этом часть теплоты уходит на нагрев конструкции, а оставшаяся часть увеличивает энтальпию (температуру) плазмы на выходе из канала. Несмотря на дальнейшее использование плазмы во втором контуре энергосиловой установки, джоулев нагрев, как и другие потери, приводит к снижению КПД установки. [c.291]

Солнечную энергию можно легко приспособить для различных нужд без больших затрат — это нагрев воды для бытовых целей (самый тривиальный случай), кондиционирование воздуха, опреснение воды и, наконец, получение высоких температур и электрического тока. [c.33]

Итак, без электросетей нет энергосистем и, следовательно, электрификации. В электросети только передают электрический ток. Более того, значительная часть электроэнергии расходится на преодоление сопротивления электропроводов, на их нагрев.

[c.102]

В электросети только передают электрический ток. Более того, значительная часть электроэнергии расходится на преодоление сопротивления электропроводов, на их нагрев.

[c.102]

При исследовании строения и свойств металлов и сплавов в широком диапазоне температур в вакууме или в защитных газовых средах нагрев образцов до заданных температур осуществляется различными методами, которые в первом приближении можно разделить на две группы. К первой группе следует отнести способы, при использовании которых нагрев производится внешними источниками тепла, передающими тепловую энергию образцу за счет радиационного излучения или теплопроводности. Во вторую группу входят методы нагрева за счет теплового действия электрического тока. [c.72]

При исследовании, например, термической усталости материалов, а также при наблюдении кинетики полиморфных превращений и других явлений важно не только нагреть образец, но и охладить его с требуемой скоростью. При радиационном нагреве скорость охлаждения образца определяется тепловой инерцией системы нагреватель—образец и может колебаться от нескольких до сотен градусов в минуту. Образцы, подвергаемые контактному и индукционному нагревам, охлаждаются со значительно более высокими скоростями, зависящими от их массы. Например, после прекращения пропускания электрического тока через образец, нагретый до 1200° С и имеющий активное сечение 9 мм , в течение первых 5 с снижение температуры происходит со средней скоростью около 50 град/с. Примерно с такой же скоростью охлаждаются образцы, нагреваемые индукционным способом.

[c.77]

Образцы, подвергаемые контактному и индукционному нагревам, охлаждаются со значительно более высокими скоростями, зависящими от их массы. Например, после прекращения пропускания электрического тока через образец, нагретый до 1200° С и имеющий активное сечение 9 мм , в течение первых 5 с снижение температуры происходит со средней скоростью около 50 град/с. Примерно с такой же скоростью охлаждаются образцы, нагреваемые индукционным способом.

[c.77]

Нагрев образца. Образец нагревается электрическим током промышленной частоты и низкого напряжения, подводимым от силового однофазного трансформатора через герметизированные в корпусе водоохлаждаемые электроды и гибкие медные шины, соединенные с захватами 12 и 13 из жаропрочного сплава. Для измерения температуры в различных зонах образца служат три платинородий-платиновые термопары из проволоки диаметром 0,3 мм (на рис. 58, а условно показана одна термопара 14), введенные в вакуумную камеру через герметизирующее уплотнение 15. Спаи термопар при помощи точечной электросварки прикрепляются к боковой поверхности в средней части образца.

[c.118]

Спаи термопар при помощи точечной электросварки прикрепляются к боковой поверхности в средней части образца.

[c.118]

Нагрев исследуемого образца до 1200° С производится радиационным способом при излучении от молибденового нагревателя, а до 1500° С — про-Г32 пусканием через образец электрического тока промышленной частоты низ- [c.132]

Нагрев образца. В установке ИМАШ-9-66 образец нагревается за счет теплового действия пропускаемого через него электрического тока, подведенного от силового однофазного трансформатора через герметизированные в корпусе водоохлаждаемые электроды и гибкие медные шины, соединенные с изготовленными из жаропрочного сплава захватами 12 и 13. [c.161]

Моделирование однородного теплового состояния образцов достигается за счет помещения образца в электропечь сопротивления, индукционную, отражательную и т. д. Камера, в которой находится образец, может содержать газы необходимого состава либо в ней может быть создан вакуум. В последнем случае можно использовать нагрев электронной бомбардировкой. Весьма удобным и эффективным способом является нагрев прямым пропусканием электрического тока через образец.

[c.21]

В последнем случае можно использовать нагрев электронной бомбардировкой. Весьма удобным и эффективным способом является нагрев прямым пропусканием электрического тока через образец.

[c.21]

Первый был открыт еще в 1821 году немецким ученым Т. Зеебеком, который, как мы уже говорили, установил, что если спаять концы двух проволок из разных металлов, а затем этот спай нагреть, то по проволочкам пойдет электрический ток. Мы обычно называем теперь такой ток термоэлектричеством, а устройство из двух проволочек — термоэлементом. [c.204]

Сплавы для нагревателей составляют обособленную группу в семействе жаростойких сплавов. Эта обособленность определилась, когда был разработан специальный метод ускоренного испытания проволочных образцов с нагревом их электрическим током. Такой способ испытания в большей степени учитывал условия эксплуатации электронагревателей (нагрев электрическим током, неоднородность электрического сопротивления по длине проводника, провисание нагревателей), чем ранее применявшиеся методы оценки жаростойкости. Метод позволял быстро изучать влияние легирования сплавов на стойкость образцов и поэтому получил широкое распространение. В результате применения этого метода обнаружено чрезвычайно эффективное влияние микродобавок редкоземельных и щелочноземельных элементов на термостойкость окалины (данные Хессенбруха). Использование специальных микродобавок привело к резкому повышению уровня эксплуатационных свойств промышленных сплавов.

[c.4]

Метод позволял быстро изучать влияние легирования сплавов на стойкость образцов и поэтому получил широкое распространение. В результате применения этого метода обнаружено чрезвычайно эффективное влияние микродобавок редкоземельных и щелочноземельных элементов на термостойкость окалины (данные Хессенбруха). Использование специальных микродобавок привело к резкому повышению уровня эксплуатационных свойств промышленных сплавов.

[c.4]

Зерно аустенита в первый момент образования всегда получает ся мелким даже у природнокрупнозернистого железа. Рост зерна аустенита происходит при повышении температуры или при увеличении длительности выдержки поэтому при малой чувствительности зерна аустенита к росту получается и мелкое зерно феррита. Мелкое зерно феррита можно получить, применяя при фазовой перекристаллизации быстрый нагрев электрическим током [36]. [c.37]

Нагрев электрическим током при контактной сварке из-за выделения тепла непосредственно в металле осуществляется с большей скоростью и обеспечивает быстрое фазовое превращение (так, перлит превращается в аустенит за 0,14 сек. при скорости нагрева 4007сек). Вместе с тем переход цементита в аустенит завершается при температуре более высокой, чем Л (линия РК на фиг. 23).

[c.35]

при скорости нагрева 4007сек). Вместе с тем переход цементита в аустенит завершается при температуре более высокой, чем Л (линия РК на фиг. 23).

[c.35]

Если дно наружного корпуса нагреть электрическим током, то натрий испаряется и конденсируется на контейнерах с Ь1Р с отдачей соответствующего количество теплоты. Жидкий натрий возвращается в нижнюю часть корпуса через пористый материал 2. Этот процесс продолжается до тех пор, пока вся соль в контейнерах не будет расплавлена, что можно определить пО изменению скорости повышения температуры. В этом случае тепловой аккумулятор считается заряженным, и электроподогревающее устройство 7 может быть отключено. Если требуется пустить двигатель, то клапан 3 открывают, и пары натрия начинают конденсироваться на трубках нагревателя двигателя, а сконденсировавшийся жидкий натрий течет обратно к внешней поверхности контейнеров, которые теперь становятся зоной испарения тепловой трубы. [c.139]

Нагрев деталей (катод) в водном электролите (СаСО, или К2СО3) в металлической ванне (анод) при пропускании через электролит электрического тока высокого напряжения — 330—380 в (рис. 10.2). На поверхности изделия при этом образуется оболочка из На, обла-

[c.133]

10.2). На поверхности изделия при этом образуется оболочка из На, обла-

[c.133]

На рис. 20-10 изображен Ц[1кл МГД установки в Ts-диаграмме. Компрессор сжимает воздух в процессе 1-2. Затем воздух подогревается в регенераторе (до точки d процесс 2-d). В камере сгорания происходит дальнейший нагрев рабочего тела до 2930—3030° С (точка Л). Пл. dSekd соответствует теплоте, выделившейся при сгорании топлива. Образовавшиеся газы из камеры вытекают в канал генератора электрического тока, проходя через сильное магнитное поле. За каналом генератора температура рабочего тела падает до значения в точке 4. В идеальном МГД генераторе [c.327]

Анализ превращений в сталях при охлаждении в процессе сварки выполняют с помощью так называемых с анизотернических диаграмм превращения (распада) аустенита- (АРА) применительно к термическим условиям сварки. Их строят на основе экспериментальных данных, получаемых с помощью дилатометрического или термического метода анализа. Дилатометрический метод основан на регистрации изменений размера определенным образом выбранной базы на свободном незакрепленном образце в процессе его нагрева и охлаждения (рис. 13.18). В сварочных быстродействующих дилатометрах применяют плоские или полые цилиндрические образцы ограниченных размеров (например, 1,5X10X100 мм или диаметром 6 мм с толщиной стенки 1 мм). В образцах воспроизводится сварочный термический (СТЦ) или сварочный термодеформационный (СТДЦ) циклы. Нагрев образцов осуществляется проходящим электрическим током, радиационным нагревом или токами высокой частоты. Необходимое условие нагрева — равномерное распределение температуры на

[c.518]

Дилатометрический метод основан на регистрации изменений размера определенным образом выбранной базы на свободном незакрепленном образце в процессе его нагрева и охлаждения (рис. 13.18). В сварочных быстродействующих дилатометрах применяют плоские или полые цилиндрические образцы ограниченных размеров (например, 1,5X10X100 мм или диаметром 6 мм с толщиной стенки 1 мм). В образцах воспроизводится сварочный термический (СТЦ) или сварочный термодеформационный (СТДЦ) циклы. Нагрев образцов осуществляется проходящим электрическим током, радиационным нагревом или токами высокой частоты. Необходимое условие нагрева — равномерное распределение температуры на

[c.518]

Специально созданное приспособление (рис. 7.3) обеспечивает высокую жесткость крепления образца. Нагрев проводится электрическим током до выбранной температуры испытания. Термоциклиро-вание осуществляется одним из известных электронных устройств (рис. 7.4). В центральной части образца длиной не менее 4 мм обеспечивается постоянная температура. Деформация в этой зоне оценивается с помощью микроскопа МВТ по смещению реперных точек, нанесенных на микротвердомере ПМТ-З. Покрытие наносится на боковые поверхности образцов (см. рис. 7.2). При испытаниях определяются величины А , А° , — количество циклов до образова-

[c.131]

Деформация в этой зоне оценивается с помощью микроскопа МВТ по смещению реперных точек, нанесенных на микротвердомере ПМТ-З. Покрытие наносится на боковые поверхности образцов (см. рис. 7.2). При испытаниях определяются величины А , А° , — количество циклов до образова-

[c.131]

Универсальные установки для изучения прочности материалов при высоких температурах методами растяжения, микротвердости известны с 1959 г. Первая такая установка типа ИМАШ-9 служила для измерения микротвердости при растяжении и нагреве в вакууме до температуры 1570 К [ИЗ, 114, 118]. Более совершенная серийная установка ИМАШ-9-66 предназначена для оценки прочности металлов и сплавов при температурах от 300 до 1400 К в вакууме и защитных газовых средах [118, 119, 134]. Основным недостатком этих установок является применение только одного метода нагрева путем прямого пропускания через образец электрического тока низкого напряжения промышленной частоты. В последние годы показано, что при пропускании тока через образец возникает электропластический эффект уменьшения сопротивления металлов пластической деформации [84, 85, 182, 195, 196, 197, 198].

Установки типа НМ-4 японской фирмы Юнион оптикал используют радиационный нагрев образца при растяжении до 1770 К и при измерении микротвердости до 1270 К [119, 226].

[c.95]

Установки типа НМ-4 японской фирмы Юнион оптикал используют радиационный нагрев образца при растяжении до 1770 К и при измерении микротвердости до 1270 К [119, 226].

[c.95]В послевоенные годы усилия научно-исследовательских институтов, лабораторий и конструкторских бюро были направлены на улучшение технологии производства светильников и светоотдачи электроламп. Вопрос светоотдачи является важнейшим, так как современные лампы накаливания имеют весьма низкий КПД (в цределах 2—4%), подавляющая часть электроэнергии в них расходуется на нагрев нити и лампы. Выли разработаны новые типы электроламп — люминесцентные, ртутные, кварцевые, КПД которых достигает 8—10%. Таким образом, полезное использование электрического тока в этих лампах возрастает более чем в 2 раза. [c.38]

Программное устройство (рис. 2) предусматривает выполнение этих этапов в необходимой последовательности в автоматическом режиме с записью кривой растяжения. Срабатывание контактов реле времени (РВ1 и РВ2) определяет этапы моделирования ТМО. Нагрев образца производится непосредственно пропусканием электрического тока. Включение цепи нагрева образца осуществляется контактором К1. При достижении заданной температуры аустенитизации конечный выключатель ВК1 замыкает цепь реле времени РВ1. После определенной выдержки при заданной температуре аустенитизации контакты РВ11 замыкаются, цепь управления электромагнитной муфтой (ЭММ) ока-

[c.51]

Нагрев образца производится непосредственно пропусканием электрического тока. Включение цепи нагрева образца осуществляется контактором К1. При достижении заданной температуры аустенитизации конечный выключатель ВК1 замыкает цепь реле времени РВ1. После определенной выдержки при заданной температуре аустенитизации контакты РВ11 замыкаются, цепь управления электромагнитной муфтой (ЭММ) ока-

[c.51]

Для нагрева образца в вакууме около 10 мм рт. ст. через него пропускают электрический ток, подводимый через шины. Возможен также радиационный нагрев с помощью трубчатого нагревателя, внутри которога [c.112]

Нагрев образца в установках ВМД-1 и ВМС-1 так же, как и в установках типа ИМАШ-5С-65, производится за счет тепла, выделяющегося при пропускании через образец электрического тока. Для измерения и регулирования температуры образца к нему точечной сваркой прикрепляются спаи термопар алюмель-хромелевой (на диапазон 20—1000° С) и вольфрам-рениевой (на диапазон 1000—2000° С). Выводы термопар подключаются к электронному потенциометру.

[c.135]

Выводы термопар подключаются к электронному потенциометру.

[c.135]

Электроэрозиоиная обработка. В ее основе лежит использование явления электрической эрозии, т. е. разрушения электродов при прохождении между ними импульса электрического тока. Непосредственной причиной съема металла электрическим разрядом является местный нагрев поверхности электрода, плавление и испарение металла при этом. [c.142]

НАГРЕВ ЭЛЕКТРИЧЕСКИМ ТОКОМ ПРИ НАЛИЧИИ КОНТАКТНОГО СОПРОТИВЛЕНИЯ

Выделение тепла Q при протекании по проводнику электрического тока определяется известным законом Ленца — Джоуля: в калориях

Q-0,24/2/?/, (III.54а)

или в джоулях

Q=I2Rt, (III.546)

где / — сила тока, А; /? — сопротивление цепи, Ом; t — время протекания тока, с.

При наличии в цепи участков с различным сопротивлением тепло выделяется различно, пропорционально их сопротивлениям. Сопротивление протеканию электрического тока сплошного провод- ника

Д=*Р *(//*). (III.55)

(III.55)

где р* — удельное сопротивление. Ом-см; /—длина проводника, см; F — площадь поперечного сечения проводника, см2.

Значения удельного сопротивления некоторых металлов при температуре 18° С приселены в табл. II 1.10.

|

Таблица III.10 Удельное сопротивление некоторых металлов

Rt=R0(+oT), (Ш.56) |

С повышением температуры сопротивление металлов возрастает

где Rt — сопротивление металла при температуре Т R0 — начальное сопротивление; а — температурный коэффициент электрического сопротивления.

У металлов, изменяющих свою кристаллическую решетку при нагреве (например, у железа), значения а для различных состояний решетки меняются.

Наличие легирующих элементов и примесей в металле также изменяет значения р * и а. Как общее правило, образование твердых растворов увеличивает электрическое сопротивление, а распад растворов с образованием гетерогенных систем уменьшает сопротивление, хотя оно остается более высоким, чем у чистого металла. Значительный наклеп металла увеличивает сопротивление.

Сопротивление проводников в месте их взаимного соприкосновения (контактное сопротивление) не подчиняется таким определенным зависимостям, как сопротивление самих металлов. Поверхности металла никогда не являются идеально ровными. Степень неровности зависит от свойств металла и его предшествующей обработки. Кроме того, на поверхностях обычно имеются те или иные посторонние вещества — жировые пленки, окислы и пр. Толщина окисных пленок зависит от свойств металла, степени предварительной зачистки, времени с момента окончания зачистки. В различных участках поверхности толщина пленок окислов обычно неодинакова.

В различных участках поверхности толщина пленок окислов обычно неодинакова.

При сближении двух металлических поверхностей вследствие их неровности соприкосновение происходит только в отдельных точках. В связи с тем что толщина пленок окислов в различных-

местах неодинакова, образование контактных участков может иметь вид А, Б и В (рис. Ш. 16). Так как электрическое сопротивление этих участков неодинаково, то при подведении напряжения и протекающий по этим участкам ток будет разным. При нагревании и наличии давления (внешней сдавливающей силы) контактные выступы сминаются, увеличиваются по площади, а сплошность окис — ных пленок нарушается. В связи с этим первоначально большое электриче — • ское сопротивление контакта уменьшается. Этот процесс сопровождается рядом побочных процессов: возникновением термотоков и др.

Изменение сопротивления холодного контакта RK между плоскими стальными листами в зависимости от рис прщ

приложенного давления (применительно к схеме точечной сварки) изображено

на рис. III.17, где 1 — нижнее значение RK при диаметрах электродов D—7 мм и D=10 мм; 2 — верхнее значение RK при D=10 мм: 3 — верхнее значение RK при D=7 мм; А — среднее значение RK при D=10 мм; Б — среднее значение RK при D=7 мм.

Сопротивление холодного контакта сильно зависит от первоначальной обработки контактирующих поверхностей (табл. ПІЛЬ

|

Таблица 111.1) Контактнее сопротивление при 20° С некоторых металлов и сплавов в зависимости от различной подготовки их поверхностей и давления

|

Приведенные в таблице величины контактных сопротивлений являются ориентировочными и в конкретных случаях могут иметь значительные отклонения.

Зависимость изменения контактного сопротивления низкоуглеродистой стали при различных температурах и давлениях показана

на рис. ІІІЛ8. Для других материалов такая зависимость может быть количественно иной, что определяется характером изменения механических свойств с повышением температуры, главным образом предела текучести. Металлы, которые с повышением температуры имеют меньшее снижение от, могут сохранять при прочих равных условиях большее значение RK при повышенных температурах.

Основные схемы использования нагрева электрическим током посредством выделения тепла в контактных сопротивлениях, применяемые при различных способах контактной сварки (а — при точечной сварке, 6 — при стыковой сварке сопротивлением, в — при стыковой сварке оплавлением), показаны на рис. III.19.

При пропускании тока по схеме точечной сварки через две пластины, сложенные внахлестку, общее сопротивление между электродами сварочной машины в начале сварочной операции определяется формулой

Я=2ЯЛ+ЯК+2ЯМ1 (III .0,4Д? к (40% от контактного сопротивления между стальными листами).

Тогда R~ 1,45/?к, т. е. основную часть сопротивления составляет контактное сопротивление между листами, подлежащими сварке. Естественно, что в начале пропускания тока наибольшее тепловыделение будет происходить в этом контакте.

Контактное сопротивление складывается из внутреннего RB (определяемого несовершенством прохождения тока через контактирующие поверхности! и геометрического RT (сопротивление протеканию тока по искривленным путям, например в свариваемых листах, определяемым соотношением d3 и 6):

Як-Яв+Яг* (III .58)

При протекании тока и нагревании металла соотношение между Rb и Rr изменяется- Характерная зависимость изменения этих составляющих (и их суммы RK) при точечной (сплошная линия) и рельефной (штриховая линия) сварках от температуры нагрева металла приведена на рис. III.20, а.

Общее сопротивление при точечной сварке меняется относительно мало и характер тепловыделения при протекании тока качественно не изменяется. В связи с тем что отвод тепла в электроды (обычно охлаждаемые водой для ограничения их нагрева и повышения стойкости), как правило, больше, чем в свариваемые листы, наиболее интенсивно температура повышается вблизи контакта между листами. При этом металл вблизи контакта может быть нагрет до температур, при которых возможно сваривание в твердом состоянии, или до температуры плавления. При точечной сварке обычно более стабильное качество получается при местном расплав-

|

Рис. III.20 |

лении — образовании литого ядра. Размеры этого литого ядра определяются меняющимися соотношениями тепловыделения при протекании тока и теплоотвода, в частности в электроды. При выключении тока жидкий металл охлаждается, кристаллизуется и получается сварная точка диаметром, обычно несколько большим диаметра электрода.

Аналогично происходит соединение при рельефной и шовной сварках.

Схема нагрева протекающим электрическим током при сварке стержней встык сопротивлением в целом также подобна случаю, рассмотренному выше, но имеет некоторые. особенности. Так, R3JI имеет при этом меньшее значение, чем при точечной сварке (контактная поверхность между зажимами машины и контактом между деталями, подлежащими сварке, расположены дальше; эта поверхность в ряде случаев более развита). Меньшее значение имеет также и теплоотвод в зажимные устройства.

Второй особенностью является меньшее значение Rr в составе RK. При окончании процесса сваривания стыка геометрическая составляющая контактного сопротивления снижается до нуля. Характерные кривые изменения RB, Rr и RK при стыковой сварке сопротивлением в зависимости от температуры показаны на рис. III.20, б*

При стыковой сварке сопротивлением торцы свариваемых деталей сводят друг с другом, дают то или иное давление, а затем включают гок. Общий характер распределения температур по длине, например, свариваемых стержней, зависящий и от величины контактного сопротивления, определяемой давлением, показан па рис. III.21 сплошной линией.

Если торцы тех же стержней подводят друг к другу при включенном напряжении, то первое касание произойдет только в одной — двух отдельных точках, как бы при очень малом давлении. Через эти контактные перемычки пойдет достаточно большой ток и они быстро, почти мгновенно, нагреются и расплавятся. Жидкий металл будет выброшен из зазора, а прилегающие к этим выступам (контактам) участки металла быстро нагреются до достаточно высокой температуры. Дальнейшее сближение торцов приведет к повторению этого явления в других участках — контактах, затем еще в других, пока вся поверхность такими последовательными процессами ite будет оплавлена, а торцы нагреются до температуры, необходимой для сварки давлением.

Тогда ток выключают и дают сварочное давление.

При таком процессе тепловыделение происходит в различных участках, каждый раз при большой плотности гока, и нагрев осуществляется более концентрированно. Общий характер распределения температур при рассмотренном процессе сварки оплавлением изображен на рис. III. 21 штриховой линией.

Тепловыделение при нагреве электрическим током определяется сопротивлением, силой тока и временем [формула (III. 54)]. Так как величина сопротивления при сварке конкретных изделий может регулироваться только в небольших пределах, практически сварочный нагрев достигается выбором силы тока и временем его протекания. При увеличении времени протекания тока одновременно растут потери тепла (в металл изделия, электроды, окружающую среду), поэтому энергетически наиболее эффективны процессы нагреЕа, осуществляемые в минимально короткое время. Это может быть достигнуто соответствующим увеличением силы тока.

Обычно при контактной сварке в зависимости от свариваемых изделий и способа сварки используют значения силы тока от 100 до—100000 А. Время протекания тока при контактной сварке обычно составляет от нескольких секунд до сотых и тысячных долей секунды. Для сварочного нагрева часто применяют переменный ток. При этом приходится учитывать и индуктивное сопротивление всей системы машины к свариваемого изделия.

Подробно эти вопросы рассматриваются в курсе «Электрическая контактная сварка».

Известно, что расплавленные шлаки, состоящие из окислов, галоидов или их смесей, являются проводниками электрического тока.lUt, (111.596)

где U — падение напряжения между металлическими электродами в объеме, заполненном расплавленным шлаком.

Схема тепловых потоков при электрошлаковой сварке представлена на рис. III.22.

Электродная проволока (пластина или пластина с дополнительными проволоками) плавится в результате выделившегося тепла при прохождении по ней тока и нагрева шлаком, перегретым выше температуры плавления металла. Если скорость подачи проволоки равна скорости ее плавления, зазор между торцом электрода и зеркалом металлической ванны остается постоянным.

Часть теплового запаса шлаковой ванны расходуется на нагрев и плавление свариваемого металла.

Для обеспечения создания шлаковой и металлических ванн и исключения их вытекания по боковым поверхностям зазор между свариваемыми изделиями перекрывается обычно подвижными медными воцо — охлаждаемыми ползунами. Тепло, отводимое в ползуны расходуется на нагрев протекающей в них воды.

Часть теплового запаса шлака тратится на плавление флюса, как начального количества, так и добавляемых по ходу выполнения сварки порций флюса, а также на получение (радиацию) зеркалом шлаковой ванны., зависящим от температу

ры. Общее сопротивление шлаковой ванны может быть определено по формуле

<4(h7-‘)4 <ш-60>

где р*н — удельное сопротивление шлака при средней температуре шлаковой ванны. Ом-см; L — длина плавящегося электрода, по-

груженного в шлаковую ванну (согласии рис. 111.22 — а), см;

d — диаметр электрода, см; е — коэффициент, учитывающий сильное изменение сопротивления при малых значениях а; є—1—е 1 ш *; т — поправочный коэффициент, зависящий от длины погруженной части электрода (рис. 111.23).

Значения Рщ для целого ряда практически применяемых шлаков при сварке сталей в зависимости от температуры показаны на рис. III.24.

При сварке несколькими (п) электродами сопротивление сварочной ванны уменьшается. Для случая, когда расстояние между электродами не менее L, приведенное сопротивление шлаковой ванны при п электродах

Rup~Rin.

где R — сопротивление ванны при одном электроде [см. формулу (III.60)].

Электрошлаксвая сварка применяется главным образом при необходимости соединения металла больших толщин. Обыч — *7008

ными режимами сварки являются: сила тока 500—1500 А; напряжение 30 —50 В; скорость сварки 0,6—1,5 м/ч. При таких режимах на единицу длины шва выделяется большое количество теплоты Расход

этого тепла по различным составляющим зависит от толщины свариваемого изделия. С увеличением толщины свариваемого металла доля тепла на его нагрев возрастает, а потери тепла в охлаждающие устройства (на нагрев воды) при этом относительно уменьшаются. Тепловой баланс применительно к сварке стыкового шва стали толщиной 100 мм показан на рис. Ш.25, где / — потери тепла с поверхности шлаковой ванны; // — потери тепла на плавление шлака; III — отвод тепла в ползуны; IV — расход тепла на нагрев свариваемого металла; V — расход тепла на плавление свариваемого металла; VI — расход тепла на плавление электрода.

Электрошлаковый источник тепла позволяет производить сварку металла весьма большей толщины (например, около 1000 мм) в один проход, что определяет эффективность его использования для изготовления целого ряда сварных конструкций.

Нагрев металла током высокой частоты. Индукционный нагрев, основные принципы и технологии

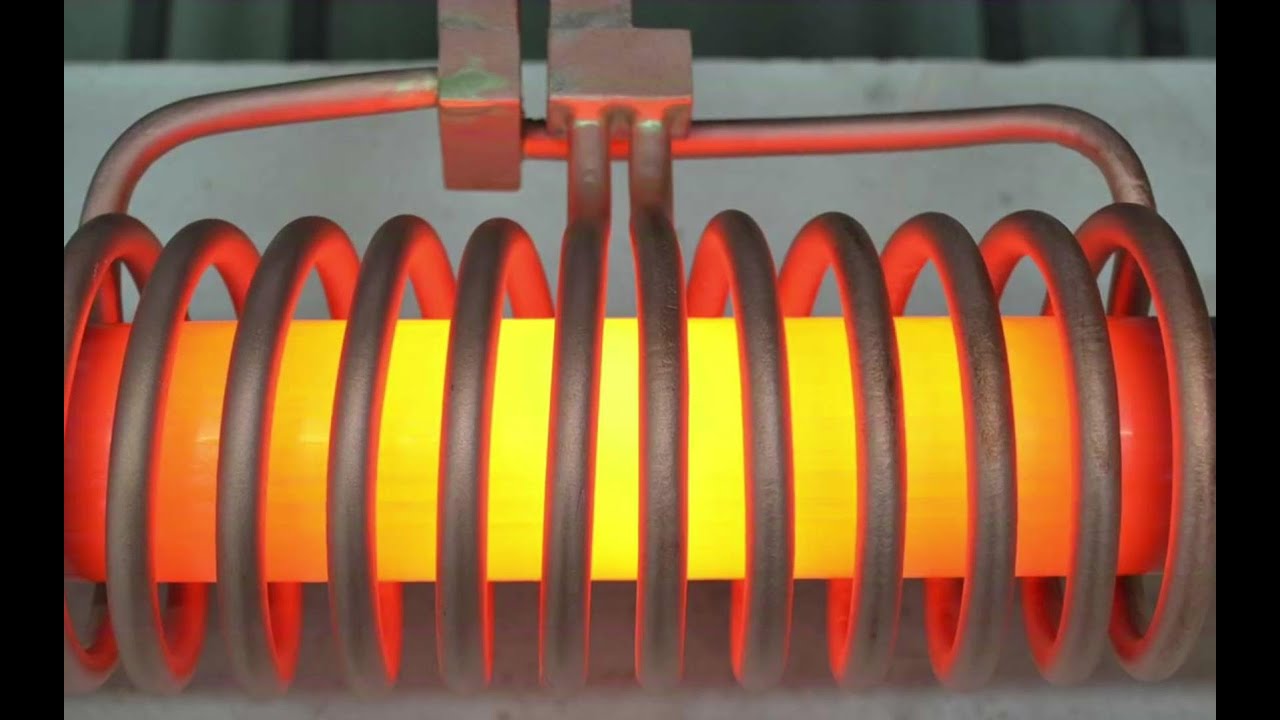

Индукционный нагрев – это способ бесконтактной тепловой обработки металлов, способных проводить электрическую энергию, под воздействием токов высокой частоты. все активнее стал применяться на предприятиях для осуществления высокотемпературной обработки металлов. На сегодняшний день индукционное оборудование смогло занять лидирующие позиции, вытесняя альтернативные методы нагрева.

Индукционный нагрев как работает

Принцип действия индукционного нагрева предельно прост. Нагрев производится за счет трансформации электрической энергии в электромагнитное поле, обладающее высокой мощностью. Нагрев изделия осуществляется при проникновении магнитного поля индукторов в изделие, способное проводить электрическую энергию.

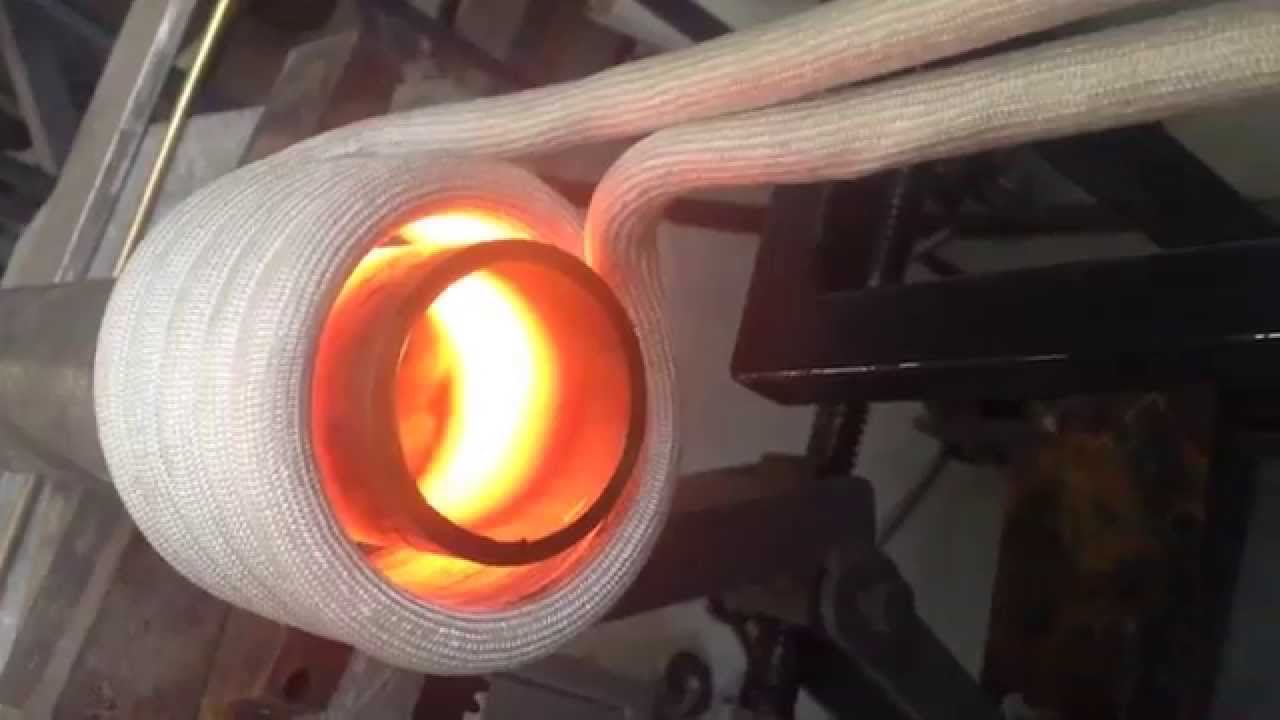

Заготовка (обязательно из материала, проводящего электрическую энергию) размещается в индукторе или в непосредственной близости с ним. Индуктор, как правило, выполняется в виде одного или нескольких витков провода. Чаще всего для изготовления индуктора используют толстые медные трубки (провода). Специальный генератор электрической энергии подает ее в индуктор, наводя токи высокой частоты, которые могут варьироваться от 10-и Гц до нескольких МГц. В результате наведения токов высокой частоты на индуктор, вокруг него образуется мощное электромагнитное поле. Вихревые токи образовавшегося электромагнитного поля проникают в изделие и преобразуются внутри его в тепловую энергию, осуществляя нагрев.

Во время работы индуктор довольно сильно нагревается за счет поглощения собственного излучения, поэтому он непременно должен охлаждаться во время рабочего процесса за счет проточной технической воды. Вода для охлаждения подается в установку при помощи отсасывания, такой метод позволяет обезопасить установку, если вдруг произойдет прожог или разгерметизация индуктора.

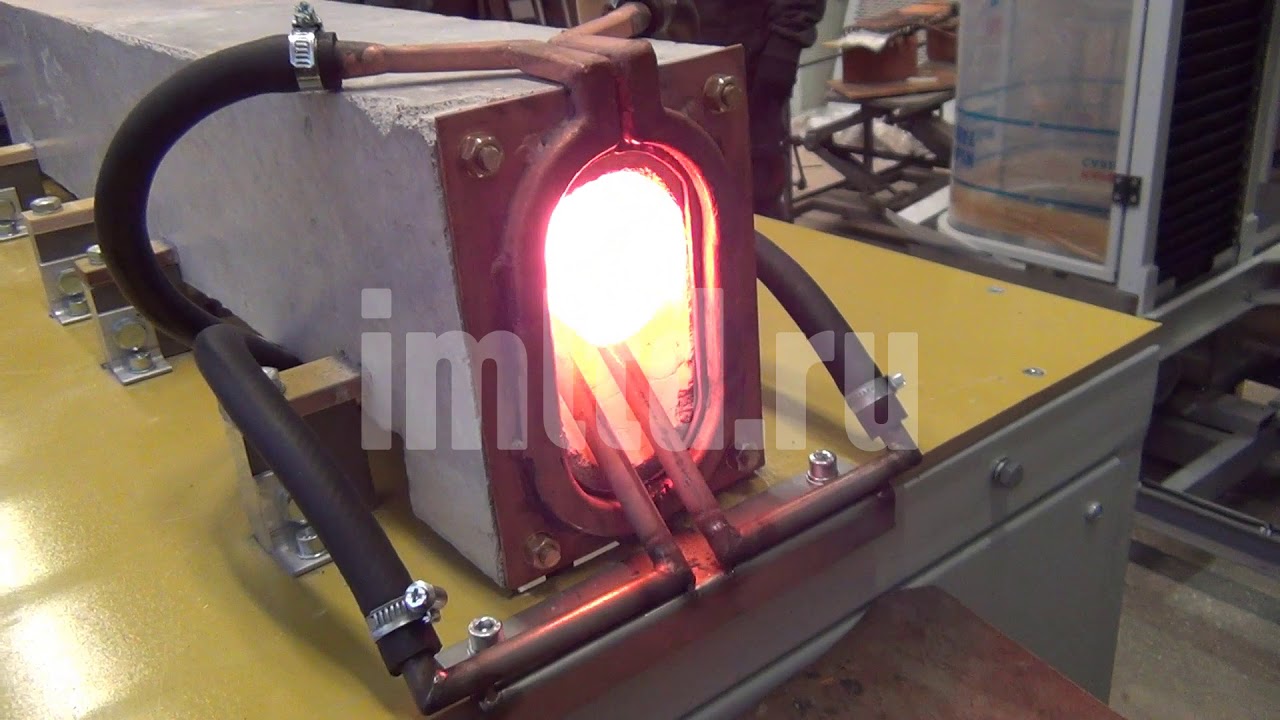

Индукционный нагрев применение в производстве

Как уже можно было понять из описанного выше, применяется индукционный нагрев в производстве довольно активно. На сегодняшний день индукционное оборудование успело занять лидирующее позиции, вытеснив конкурирующие способы обработки металлов на второй план.

Индукционная плавка металлов

Применяется индукционный нагрев для осуществления плавильных работ. Активное использование индукционных печей началось благодаря тому, что нагрев ТВЧ способен уникально обрабатывать все виды металлов, существующие на сегодняшний день.

Плавильная индукционная печь быстро осуществляет плавку металла. Температуры нагрева установки достаточно даже для плавки самых притязательных металлов. Главное преимущество индукционных плавильных печей заключается в том, что они способны производить чистую плавку металла с минимальным шлакообразованием. Работа выполняется за короткий промежуток времени. Как правило, время выплавки 100 килограмм металла равняется 45-и минутам.

Закалка ТВЧ (токами высокой частоты)

Закалка производится чаще всего в отношении изделий из стали, но может быть применена и к медным и другим металлическим изделиям. Принято различать два вида закалки ТВЧ поверхностная и глубокая закалка.

Главное достоинство, которым обладает индукционный нагрев по отношению к закалочным работам – это возможность проникновения тепла на глубину (глубокая закалка). На сегодняшний день закалка ТВЧ стала довольно часто производиться именно в индукционном оборудовании.

Индукционный нагрев позволяет не просто произвести закалку ТВЧ, но дает в конечном результате изделие, которое будет обладать отменным качеством. При использовании индукционного нагрева в целях осуществления закалочных работ количество брака в производстве существенно снижается.

Пайка ТВЧ

Индукционный нагрев полезен не только для обработки металла, но и для соединения одной части изделия с другой. На сегодняшний день пайка ТВЧ стала довольно популярной и смогла вытеснить сварку на второй план. Где только появляется возможность заменить сварку пайкой, производители делают это. Чем именно вызвано такое желание? Все предельно просто. Пайка ТВЧ дает возможность получить целостное изделие, которое будет обладать высокой прочностью.

Пайка ТВЧ получается целостной за счет прямого (бесконтактного) проникновения тепла в изделие. Для нагрева металла не требуется стороннее вмешательства в его структуру, что положительно сказывается на качестве готового изделия и на его сроке эксплуатации.

Термообработка сварных швов

Термообработка сварных швов – это еще один важный технологичный процесс, с которым отлично справится индукционный нагреватель. Термообработка осуществляется для того, чтобы придать изделию повышенную прочность и разгладить напряжение металла, которое, как правило, образуется в местах соединений.

Термообработка при помощи индукционного нагрева производится в три этапа. Каждый из них очень важен, ведь если упустить что-то, то впоследствии качество изделия станет другим и его срок эксплуатации снизится.

Индукционный нагрев положительно сказывается на металле, позволяя равномерно проникать на заданную глубину и разглаживать напряжение, образовавшееся во время произведения сварочных работ.

Ковка, пластика, деформация

Кузнечный нагреватель – это один из видов установок, в основе которых лежит индукционный нагрев. Используют кузнечный нагреватель для произведения деформации металла, а также в целях штамповки и т.п.

Индукционный нагрев равномерно прогревает металл, позволяет изогнуть его в нужных местах и придать изделию необходимую форму.

На сегодняшний день все больше предприятий стали использовать кузнечный нагреватель в целях штамповки и пластики изделий.

Индукционный нагрев способен справиться со всеми необходимыми операциями тепловой обработки металла, но чаще всего применяется в тех случаях, которые были описаны выше.

Индукционный нагрев преимущества и недостатки

У каждой вещи есть преимущества и недостатки, хорошие и плохие стороны. Индукционный нагрев не отличается и имеет как плюсы, так и минусы. Однако минусы индукционного нагрева настолько ничтожны, что не видны за огромным количеством преимуществ.

Так как недостатков у индукционного нагрева меньше, сразу же перечислим их:

- Некоторые установки являются довольно сложными и для их программирования необходимо квалифицированный персонал, который сможет обслуживать установку (осуществлять ремонт, чистку, программировать).

- Если индуктор и заготовка плохо согласованы между собой, то потребуется куда больше мощности нагрева, чем если выполнять похожу задачу в электрической установке.

Как видите, недостатков действительно немного и они не оказывают сильное влияние на принятие решение в пользу использования или неиспользования индукционного нагрева.

Достоинств индукционный нагрев имеет гораздо больше, но мы укажем только главные:

- Скорость нагрева изделия очень высокая. Индукционный нагрев практически сразу приступает к обработке металлического изделия, никаких промежуточных этапов прогрева оборудования не требуется.

- Нагрев изделия может производиться в любой воссозданной среде: в атмосфере защитного газа, в окислительной, в восстановительной, в вакуумной и в непроводящей жидкости.

- Индукционная установка обладает сравнительно небольшими размерами, благодаря чему довольно удобна в эксплуатации. Если возникает необходимость, то индукционное оборудование можно перевезти на место проведения работ.

- Нагрев металла производится через стенки защитной камеры, которая изготавливается из материалов способных пропускать вихревые токи, поглощая незначительное количество. Во время работы индукционное оборудование не нагревается, поэтому оно признано пожаробезопасным.

- Так как нагрев металла производится при помощи электромагнитного излучения, загрязнение самой заготовки и окружающей атмосферы отсутствует. Индукционный нагрев был по праву признан экологически безопасным. Он не причиняет абсолютно никакого вреда сотрудникам предприятия, которые будут находиться в цеху во время работы установки.

- Индуктор может быть изготовлен практически любой сложной формы, что позволит подогнать его под габариты и форму изделия, чтобы нагрев получился более качественным.

- Индукционный нагрев позволяет просто производить избирательный нагрев. Если нужно прогреть какую-то конкретную область, а не все изделие, то достаточно будет разместить в индукторе только ее.

- Качество обработки при помощи индукционного нагрева получается отменным. Количество брака в производстве существенно снижается.

- Индукционный нагрев позволяет экономить электрическую энергию и другие производственные ресурсы.

Как видите, достоинств у индукционного нагрева очень много. Выше были указаны лишь основные, которые оказали серьезное воздействие на решение многих владельцев приобрести индукционные установки для термообработки металла.

Индукционные отопительные котлы — это приборы, которые отличаются очень высоким КПД. Они позволяют заметно снизить затраты на электроэнергию по сравнению с традиционными приборами, оборудованными ТЭНами.

Модели промышленного производства недешевы. Однако сделать индукционный нагреватель своими руками сможет любой домашний мастер, владеющий нехитрым набором инструментов. Ему в помощь мы предлагаем подробное описание принципа действия и сборки эффективного обогревателя.

Индукционный нагрев невозможен без использования трех основных элементов:

- индуктора;

- генератора;

- нагревательного элемента.

Индуктор представляет собой катушку, обычно выполненную из медной проволоки, с ее помощью генерируют магнитное поле. Генератор переменного тока используют для получения высокочастотного потока из стандартного потока домашней электросети с частотой 50 Гц.

В качестве нагревательного элемента применяется металлический предмет, способный поглощать тепловую энергию под воздействием магнитного поля. Если правильно соединить эти элементы, можно получить высокопроизводительный прибор, который прекрасно подходит для подогрева жидкого теплоносителя и .

С помощью генератора электрический ток с необходимыми характеристиками подается на индуктор, т.е. на медную катушку. При прохождении через нее поток заряженных частиц формирует магнитное поле.

Принцип действия индукционных нагревателей основан на возникновении электротоков внутри проводников, появляющихся под воздействием магнитных полей

Особенность поля состоит в том, что оно обладает способностью на высоких частотах изменять направление электромагнитных волн. Если в это поле поместить какой-нибудь металлический предмет, он начнет нагреваться без непосредственного контакта с индуктором под воздействием созданных вихревых токов.

Высокочастотный электрический ток, поступающий от инвертора к индукционной катушке, создает магнитное поле с постоянно изменяющимся вектором магнитных волн. Помещенный в это поле металл быстро разогревается

Отсутствие контакта позволяет сделать потери энергии при переходе из одного вида в другой ничтожными, чем и объясняется повышенный КПД индукционных котлов.

Чтобы подогреть воду для отопительного контура, достаточно обеспечить ее контакт с металлическим нагревателем. Часто в качестве нагревательного элемента используют металлическую трубу, через которую просто пропускают поток воды. Вода попутно охлаждает нагреватель, что значительно увеличивает срок его службы.

Электромагнит индукционного прибора получают путем намотки проволоки вокруг сердечника из ферромагнита. Полученная в результате катушка индукции разогревается и передает тепло нагреваемому телу или протекающему рядом теплоносителю через теплообменник

Преимущества и недостатки прибора

“Плюсов” у вихревого индукционного нагревателя великое множество. Это простая для самостоятельного изготовления схема, повышенная надежность, высокий КПД, относительно низкие затраты на электроэнергию, длительный срок эксплуатации, малая вероятность возникновения поломок и т.п.

Производительность прибора может быть значительной, агрегаты этого типа успешно используются в металлургической промышленности. По скорости нагрева теплоносителя устройства этого типа уверенно соперничают с традиционными электрическими котлами, температура воды в системе быстро достигает необходимого уровня.

Во время функционирования индукционного котла нагреватель слегка вибрирует. Эта вибрация стряхивает со стенок металлической трубы известковый осадок и другие возможные загрязнения, поэтому в очистке такой прибор нуждается крайне редко. Конечно, отопительную систему следует защитить от этих загрязнений с помощью механического фильтра.

Индукционная катушка нагревает металл (трубу или куски проволоки), помещенные внутри нее, с помощью высокочастотных вихревых токов, контакт не обязателен

Постоянный контакт с водой сводит к минимуму и вероятность перегорания нагревателя, что является довольно частой проблемой для традиционных котлов с ТЭНами. Несмотря на вибрацию, котел работает исключительно тихо, дополнительная шумоизоляция в месте установки прибора не понадобится.

Еще индукционные котлы хороши тем, что они практически никогда не протекают, если только монтаж системы выполнен правильно. Это очень ценное качество для , так как исключает или значительно сокращает вероятность возникновения опасных ситуаций.

Отсутствие протечек обусловлено бесконтактным способом передачи тепловой энергии нагревателю. Теплоноситель с помощью описанной выше технологии можно разогреть чуть ли не до парообразного состояния.

Это обеспечивает достаточную тепловую конвекцию, чтобы стимулировать эффективное перемещение теплоносителя по трубам. В большинстве случаев отопительную систему не придется оборудовать циркуляционным насосом, хотя все зависит от особенностей и схемы конкретной системы отопления.

Выводы и полезное видео по теме

Ролик #1. Обзор принципов индукционного нагрева:

Ролик #2. Интересный вариант изготовления индукционного нагревателя:

Для установки индукционного нагревателя не нужно получать разрешение контролирующих органов, промышленные модели таких устройств вполне безопасны, они подходят и для частного дома, и для обычной квартиры. Но владельцам самодельных агрегатов не следует забывать о технике безопасности.

Индукционный нагреватель состоит из мощного источника высокой частоты и колебательного

контура, включающего в себя индуктор (рис. 1). В переменное магнитное поле индуктора помещается нагреваемая

заготовка. В зависимости от материала заготовки, её объёма и глубины нагрева,

применяется широкий диапазон рабочих частот, от 50 Гц до десятков МГц. При низких частотах порядка

100-10000 Гц в промышленности могут применяются электромашинные преобразователи и

тиристорные инверторы. При частотах порятка МГц могут применяться электронные лампы. На средних

частотах порядка 10-300 кГц целесообразно применять транзисторы IGBT/MOSFET.

Рисунок 1. Общая схема

Физика

Согласно закону электромагнитной индукции, если проводник находится в изменяющемся (переменном)

магнитном поле, то в нём индуцируется (наводится) электродвижущая сила (ЭДС), направление которой

перпендикулярно силовым линиям магнитного поля, пересекающего проводник. При этом амплитуда ЭДС

пропорциональна скорости изменения магнитного потока, в котором находится проводник.

Говоря простым языком, если заготовку из проводящего материала рассматривать как бесконечное множество короткозамкнутых контуров,

то при помещении её в индуктор, под действием переменного магнитного поля в этих контурах будут

индуцироваться токи (т.н. вихревые или токи Фуко). В свою очередь эти токи, согласно закону Джоуля-Ленца, вызовут

нагрев заготовки, так как её материал обладает электрическим сопротивлением.

Рисунок 2. Принцип работы

Как при прохождении по металлическим проводникам переменного тока, так и при нагреве токами высокой

частоты металлов, наблюдается поверхностный эффект (скин-эффект). Связано это с тем, что вихревые токи

в толще проводника вытесняют основной ток на поверхность. Индукционный

нагрев металла интенсивнее у поверхности, чем в центре. Глубина скин-слоя зависит от удельного сопротивления материала, его магнитной

проницаемости и обратно пропорциональна частоте поля. Поэтому, в зависимости от частоты, данный метод нагрева

может применяться как для плавки металла, так и для

поверхностной закалки.

Согласование

Для инвертора, являющегося источником напряжения прямоугольной формы, LC-контур является нагрузкой

с низким импедансом. Для согласования применяются высокочастотные трансформаторы или дроссели.

Согласующий дроссель, включенный в разрыв провода между инвертором и контуром, вместе с резонансным

конденсатором образует LC-фильтр. Таким образом, отбирая небольшую часть емкости резонансного конденсатора,

дроссель в малой степени влияет на частотную характеристику контура. Обычно такой дроссель выполняется на ферритовом сердечнике

с воздушным зазором, изменяя величину которого, можно регулировать подводимую к индуктору мощность.

Высокочастотный трансформатор может работать как на параллельный контур, так и последовательный. В первом случае

трансформатор сильно повлияет на резонансную частоту контура. Во втором случае последовательный контур в резонансном режиме

будет потреблять максимум мощности с пустым индуктором (без нагрузки), т.к. при резонансе напряжений реактивное сопротивление LC-цепи стремится к нулю, а активное в таких цепях — как правило, очень мало.

Конструктивно согласующий трансформатор выполняется на ферритовом кольце (либо набирается из нескольких) и надевается на провод индуктора.

Если импедансы не согласованы, то сильно падает КПД такого нагревателя и повышается риск выхода из строя питающего источника.