Что такое влажность материала. Какие существуют методы определения влажности. Как проводится анализ содержания влаги. Каковы особенности термогравиметрического метода определения влажности. Как правильно выбрать образец для анализа влажности.

Что такое влажность материала и почему важно её определять

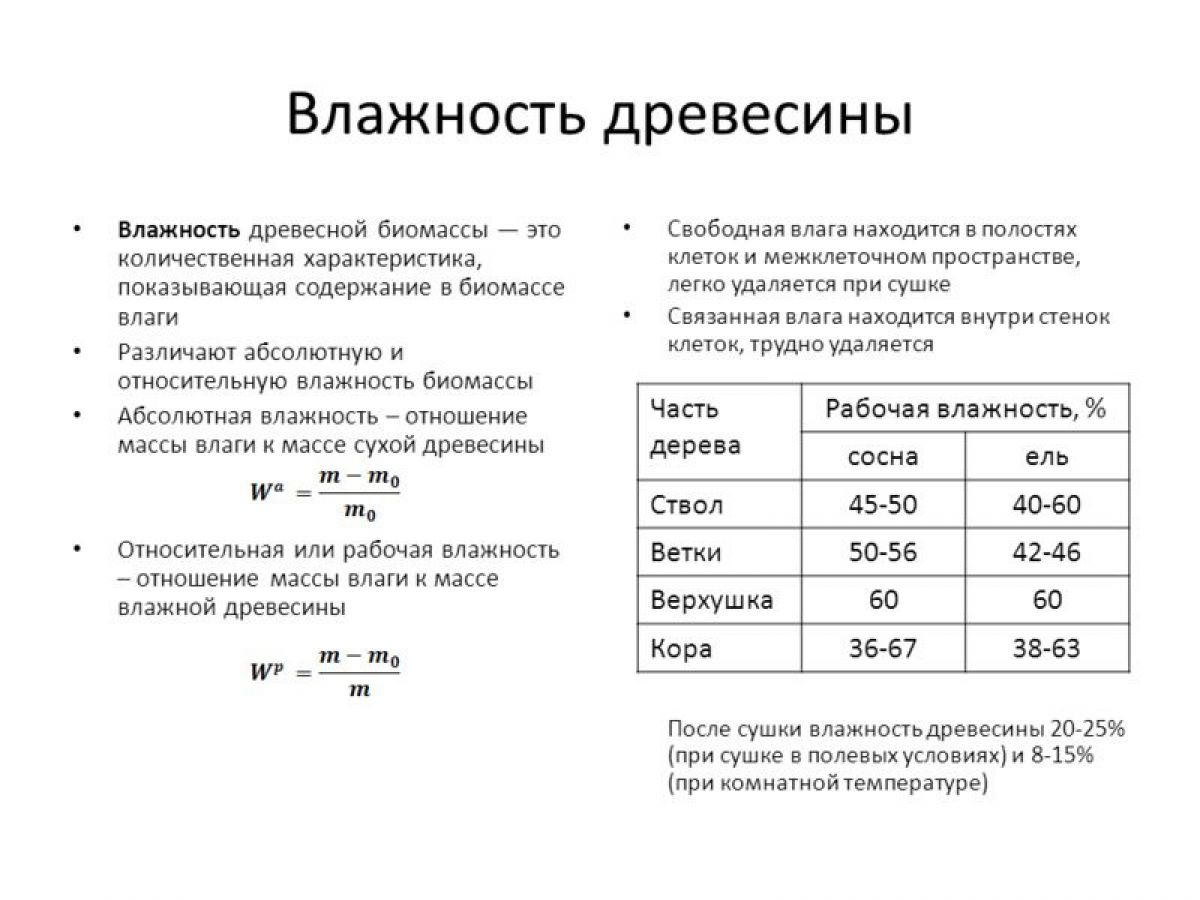

Влажность материала — это содержание в нем воды. Вода может находиться в материале в двух состояниях:

- Химически связанная вода — является частью структуры вещества

- Свободная или гигроскопическая влага — находится в порах и на поверхности

Определение влажности материалов имеет большое значение во многих отраслях промышленности и науки:

- В пищевой промышленности влажность влияет на срок хранения продуктов

- В фармацевтике — на стабильность лекарственных препаратов

- В строительстве — на прочность материалов

- В химической промышленности — на протекание реакций

Точное определение влажности позволяет контролировать качество продукции и оптимизировать технологические процессы.

Основные методы определения влажности материалов

Существует несколько основных методов анализа влажности материалов:

- Термогравиметрический метод (метод высушивания)

- Химические методы

- Электрические методы

- Спектроскопические методы

Наиболее распространенным является термогравиметрический метод, основанный на высушивании образца. Он прост в реализации и подходит для большинства материалов.

Термогравиметрический метод определения влажности

Принцип термогравиметрического метода заключается в следующем:

- Взвешивание исходного образца

- Высушивание образца до постоянной массы

- Повторное взвешивание высушенного образца

- Расчет влажности по потере массы

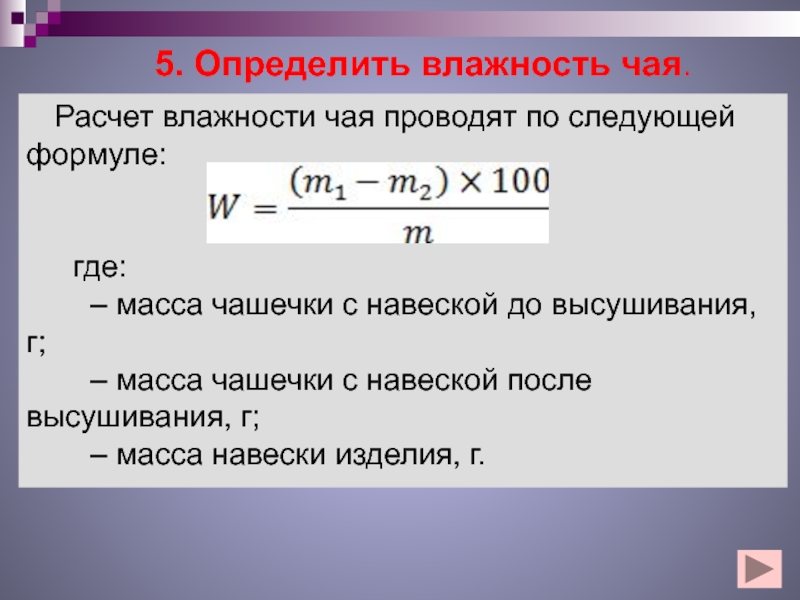

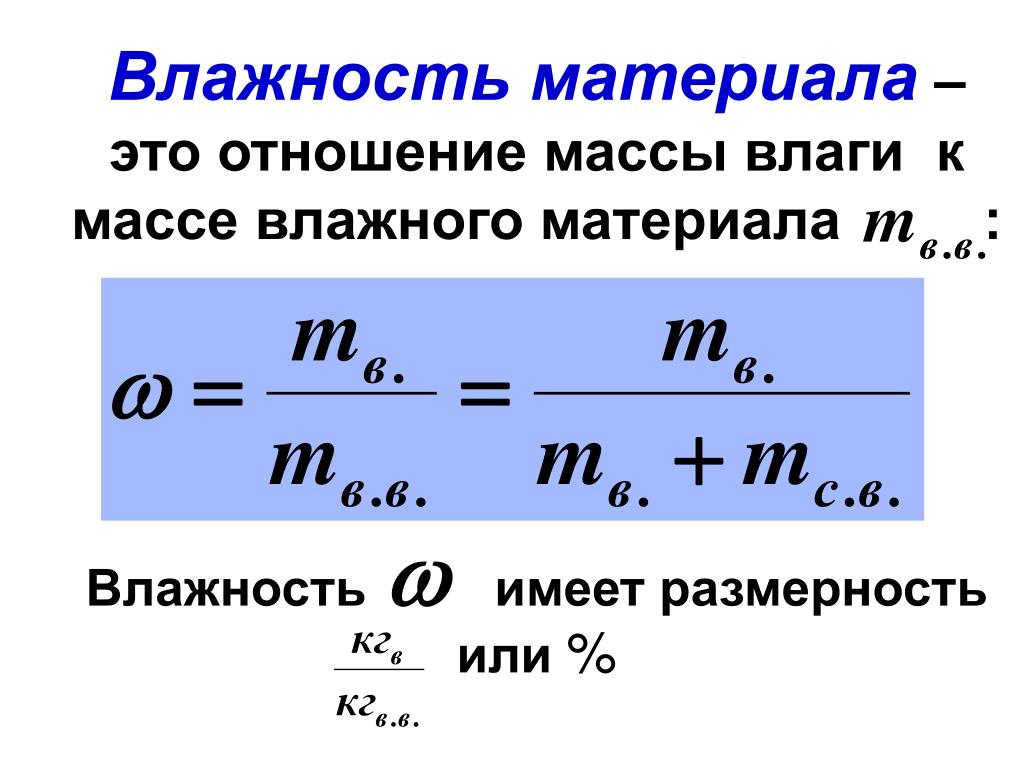

Влажность рассчитывается по формуле:

W = (m1 — m2) / m1 * 100%

где m1 — масса до высушивания, m2 — масса после высушивания.

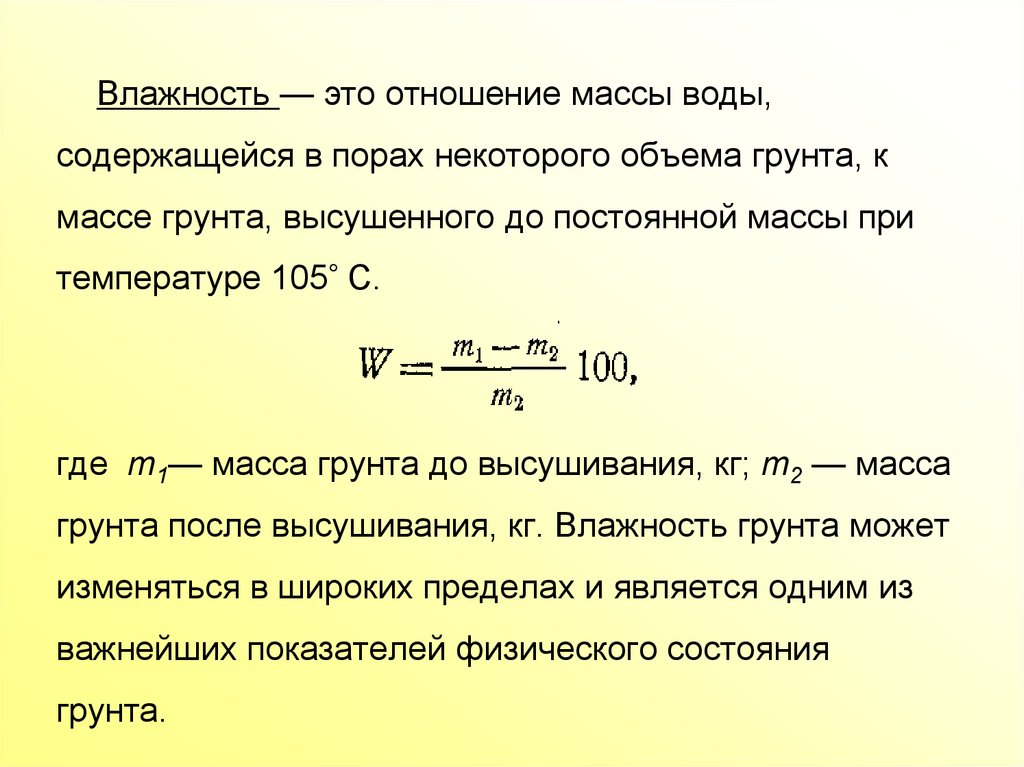

Метод высушивания до постоянной массы

Метод высушивания до постоянной массы является наиболее точным. Его особенности:

- Температура сушки 105°C

- Время сушки 2-5 часов

- Взвешивание с точностью до 0,0001 г

- Сушка до тех пор, пока масса не перестанет меняться

Этот метод считается эталонным, но требует длительного времени.

Ускоренные методы определения влажности

Для сокращения времени анализа применяются ускоренные методы:

- Инфракрасная сушка

- Галогенная сушка

- Микроволновая сушка

Они позволяют получить результат за 5-15 минут. Точность ниже, чем у классического метода, но достаточна для многих задач.

Анализаторы влажности

Современные анализаторы влажности позволяют автоматизировать процесс измерения. Их преимущества:

- Быстрое получение результатов

- Высокая точность взвешивания

- Возможность задания программ сушки

- Графическое отображение процесса сушки

- Хранение результатов измерений

Анализаторы влажности широко применяются в лабораториях и на производстве.

Правильный выбор образца для анализа влажности

От правильности выбора образца зависит точность определения влажности всей партии материала. Основные рекомендации:

- Образец должен быть представительным для всей партии

- Необходимо тщательное перемешивание материала перед отбором пробы

- Оптимальная масса образца 2-5 г

- Образец должен быть равномерно распределен по чашке весов

Соблюдение этих правил позволит получить достоверные результаты анализа.

Особенности определения влажности разных материалов

При анализе влажности различных материалов необходимо учитывать их специфику:

- Зерно и мука — необходимо предварительное измельчение

- Жидкости — использование фильтровальной бумаги для распределения по поверхности

- Пасты — тонкий слой на чашке весов

- Термолабильные вещества — пониженная температура сушки

Для каждого типа материала подбирается оптимальный режим анализа.

Влияние влажности на свойства материалов

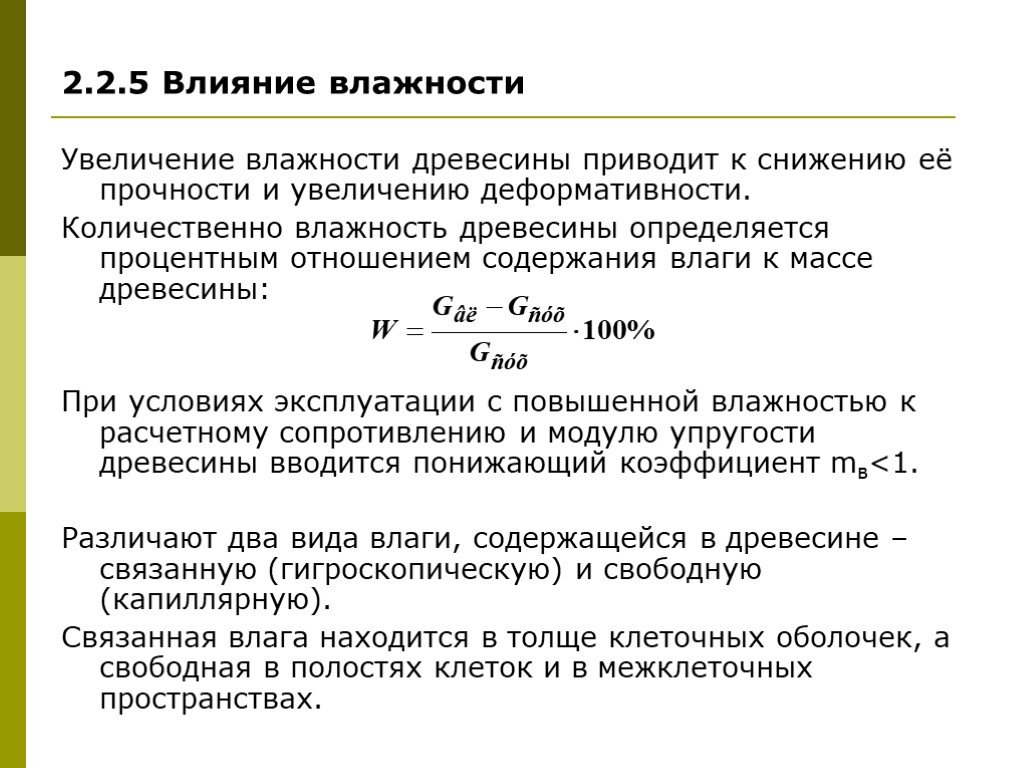

Влажность оказывает существенное влияние на различные свойства материалов:

- Механическую прочность

- Электропроводность

- Теплопроводность

- Химическую активность

- Микробиологическую стойкость

Поэтому контроль влажности необходим для обеспечения заданных характеристик продукции.

Заключение

Определение влажности материалов является важной задачей в различных отраслях. Существует множество методов анализа влажности, среди которых наиболее распространен термогравиметрический метод. Современные анализаторы влажности позволяют быстро и точно определять содержание влаги в различных материалах. Правильный выбор метода и соблюдение методики анализа обеспечивают получение достоверных результатов.

Определение влажности методом высушивания

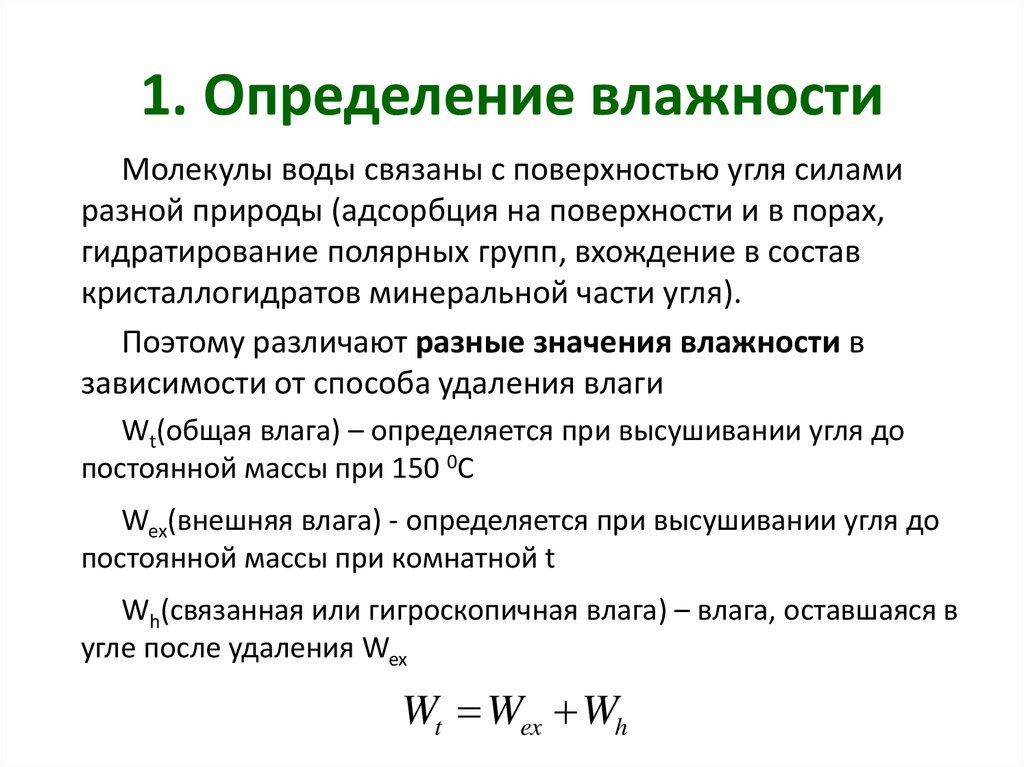

ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ

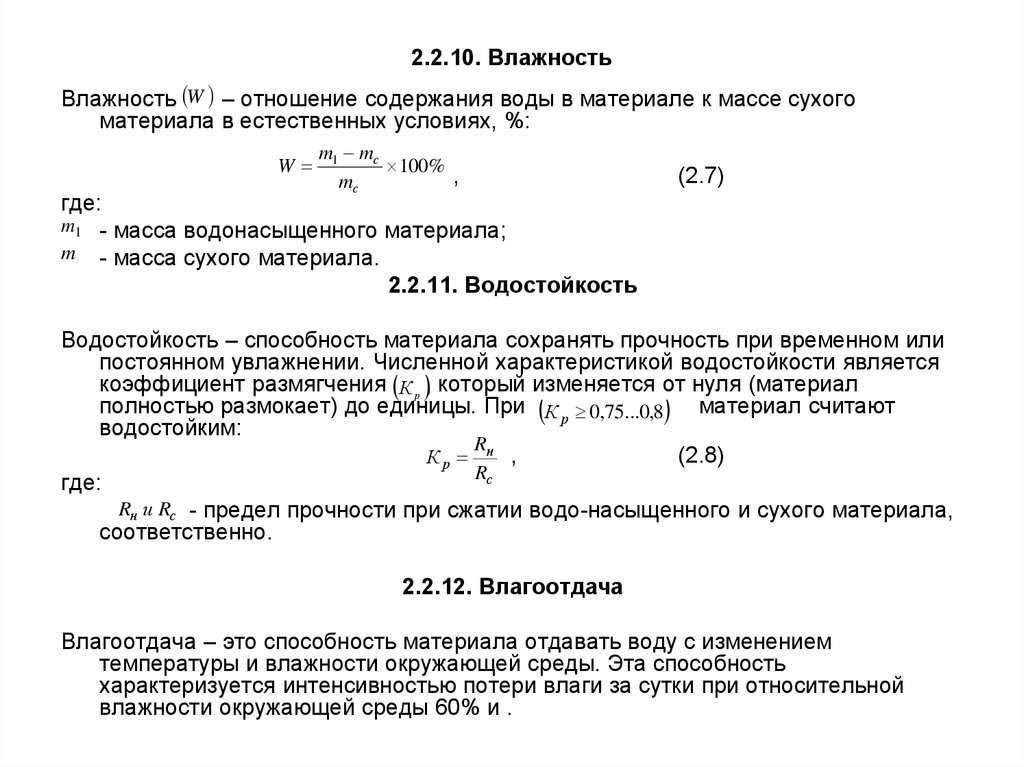

Влажность материала обусловлена содержанием в нем воды.

Вода, входящая в состав продуктов, находится в двух состояниях: химически связанном и свободном.

Первая из них является частью анализируемого вещества, входит в его состав в определенных постоянных соотношениях и называется иначе кристаллизационной. Свободная, или гигроскопическая, влага находится в материалах в различной форме и содержание ее непостоянно.

Различают влагу свободную макрокапилляров, которая смачивает вещество с поверхности и проникает в крупные поры; влагу микрокапилляров, заполняющую поры вещества диаметром менее 10-5 мм; влагу набухания, или структурную, проникающую путем осмоса внутрь высокомолекулярных мицелл — клетчатки, белков, крахмала и т. д.; влагу, связанную адсорбционно, удерживаемую поверхностной энергией вещества.

Определение влажности методом высушивания

Методы высушивания являются наиболее надежными. Принцип их заключается в том, что определенную навеску вещества высушивают до постоянной массы и по разности между начальной массой и массой сухого остатка находят количество влаги в исследуемом продукте.

Принцип их заключается в том, что определенную навеску вещества высушивают до постоянной массы и по разности между начальной массой и массой сухого остатка находят количество влаги в исследуемом продукте.

Для определения влажности зерна и полупродуктов применяют следующие методы высушивания: метод высушивания до постоянной массы в шкафу при температуре 105°С; метод высушивания инфракрасными лучами; быстрый метод высушивания при температуре 130° С.

Определение методом высушивания до постоянной массы при температуре 105°С

Этим методом определяют влажность, в предварительно размолотом материале, например в помоле зерна, муке и другом размельченном материале.

Для отвешивания вещества и последующего высушивания пользуются невысокими широкими стеклянными бюксами (диаметр 5—6 см, высота 4—5 см), снабженными хорошо притертыми крышками. Предварительно определяют постоянную массу бюкса.

Для этого вымытый бюкс помещают в сушильный шкаф на 30 мин при температуре 105° С, затем его ставят в эксикатор, охлаждают и взвешивают, после чего опять помещают в сушильный шкаф на 10—15 мин и после охлаждения взвешивают. Периодическое подсушивание и взвешивание проводят до тех пор, пока бюкс не приобретет постоянной массы.

Периодическое подсушивание и взвешивание проводят до тех пор, пока бюкс не приобретет постоянной массы.

В высушенный бюкс отвешивают 2—5 г измельченного вещества. Высота слоя этого вещества в бюксе не должна превышать 1 см.

Бюкс в открытом виде ставят в сушильный шкаф, предварительно нагретый до 105° С. Рядом с бюксом кладут крышку.

При массовых исследованиях число бюксов должно быть не очень велико (не более 8—10), так как скапливающаяся в шкафу влага препятствует высушиванию проб.

Высушивание проводят в течение 4—5 ч, после чего бюкс вынимают, из термостата, помещают в эксикатор, для охлаждения на 30 мин и взвешивают на аналитических весах. Затем бюкс с навеской повторно помещают в сушильный шкаф и через 1,0—1,5 ч повторяют ту же операцию охлаждения и взвешивания. Так поступают до тех пор, пока разница между результатами двух взвешиваний будет не более 0,0005 г. В этом случае масса вещества считается постоянной.

В некоторых случаях после убывания массы высушиваемого вещества наступает ее увеличение, обусловливаемое наличием окислительных процессов. За постоянную массу тогда принимают последнюю еще убывающую массу. Таким образом, в результате анализа получают два показателя: массу бюкса и влажного вещества, взятого на высушивание, и массу сухого остатка и бюкса, полученную после высушивания. Потеря массы в граммах, отнесенная к массе навески, с пересчетом на 100 г вещества, выражает влажность исследуемого продукта.

За постоянную массу тогда принимают последнюю еще убывающую массу. Таким образом, в результате анализа получают два показателя: массу бюкса и влажного вещества, взятого на высушивание, и массу сухого остатка и бюкса, полученную после высушивания. Потеря массы в граммах, отнесенная к массе навески, с пересчетом на 100 г вещества, выражает влажность исследуемого продукта.

Влажность вещества находят по формуле (6.1)

w=, (6.1)

где: b — убыль в массе навески после высушивания, определяемая по разности;

а—масса испытуемого влажного вещества (навеска).

Зная влажность, исследуемого продукта, легко определить процентное содержание, в нем сухих веществ по формуле (6.2)

Ссв=100-w (6/2)

Пример. На анализ взята рожь и проведен ее помол. Масса бюкса 10,5 г; масса бюкса с помолом ржи 15,2 г; масса, помола a= 15,2 — 10,5=4,7 г. Масса бюкса с помолом после высушивания 14,61 г.

Влажность исследуемой ржи находим по формуле (6. 1)

1)

w==12,55%

При анализе некоторых влажных продуктов следует иметь в виду, что при измельчении продукта количество влаги в нем может изменяться в результате естественного испарения.

На спиртовые заводы поступает как сухое зерно влажностью до 15%, так и влажное, содержание влаги в котором в некоторых случаях достигает 18—20%. Такое зерно при помоле всегда теряет часть влаги. Сильно влажное зерно (влажностью более 16%) дает помол неудовлетворительного качества. Поэтому определение влажности в нем проводят в два приема.

Навеску материала (например, около 20 г зерна) подсушивают в плоской стеклянной чашке в сушильном шкафу при температуре 105° С в течение 30 мин. Зеленый солод влажностью более 25—30% во избежание клейстеризации крахмала (трудно отдающего влагу) и образования корки на поверхности материала, что препятствует равномерному высушиванию, предварительно подсушивают в течение часа при 50° С, а затем полчаса при 105°С.

Для получения более точных результатов анализа рекомендуется подсушенный материал после охлаждения в эксикаторе оставить стоять в бюксе с открытой крышкой на воздухе в лаборатории не менее чем на 10 ч для получения воздушно-сухой навески. Взвесив бюкс с материалом после подсушивания, находят потерю влаги. Подсушенный и охлажденный материал размалывают, берут навеску (около 5 г) и далее анализ ведут, как было описано выше.

Взвесив бюкс с материалом после подсушивания, находят потерю влаги. Подсушенный и охлажденный материал размалывают, берут навеску (около 5 г) и далее анализ ведут, как было описано выше.

Вычисление общего содержания влаги ведут следующим образом. Было взято а граммов зерна и после подсушивания получено b граммов. Потеря влаги (а— b) граммов.

Высушенное зерно размололи и взяли навеску с граммов, которая после высушивания приобрела массу d граммов. Следовательно, с граммов помола потеряла влаги (c—d) граммов, или на 1 грамм , а на все количество подсушенного и измельченного зерна граммов.

Общая потеря воды (г) рассчитывается по формуле (6.2)

Пвод. общ= (6.2)

Общая влажность исследуемого материала в процентах рассчитываем по формуле (6.3).

w=, (6.3)

где: а — масса влажного материала, г;

b —масса подсушенного материала, г;

с — масса подсушенного помола, взятая на окончательное, высушивание, г;

d—масса высушенного помола, г.

Пример. На анализ взято влажное пшеничное зерно. Масса бюкса 10,50 г, масса бюкса с навеской зерна 30,75 г. Масса зёрна, взятого на под сушив ание, а=30,75—10,50=20,25 г. Масса бюкса с навеской после подсушивания 29,90 г. Масса зерна после предварительной подсушки b=29,90—10,50 = 19,40 г. На окончательное высушивание взято помола с= 15,70—10,50=5,2 г, где 15,70 — масса бюкса с навеской помола. Масса после высушивания 14,91 г. Масса помола зерна после высушивания d= 14,86—10,50=4,36 г.

Влажность зерна составит по формуле (6.3)

w==19,68%

Определение влажности весовым методом

Принцип метода основан на

определении массовой доли воды (в %) в

анализируемом материале по разнице

массы навески до и после высушивания.

Высушивание проводят до полного удаления

влаги, а точнее, влаги и летучих веществ

при 100–1050С до тех пор, пока два

последующих взвешивания навески с

записью результата до четвертого

десятичного знака не покажут практически

одинаковую массу. Первое взвешивание

проводят обычно через 2 часа сушки,

последующие через каждый час. За

окончательный результат принимают тот,

который отличается от предыдущего не

более чем на 0,0004 г.

Первое взвешивание

проводят обычно через 2 часа сушки,

последующие через каждый час. За

окончательный результат принимают тот,

который отличается от предыдущего не

более чем на 0,0004 г.

-

Метод высушивания до постоянной массы

.Данный метод является более точным по результатам, так как полностью удаляется влага. Однако метод длителен и трудоемок.

Ход работы.Пустые бюксы, предварительно прокаленные и охлажденные в эксикаторе, взвешивают с точностью до 0,0001г. Берут в них навески массой около 5 г и взвешивают также с точностью до 0,0001г. В случае малого содержания анализируемого материала берут меньшую массу навесок. Перед взвешиванием при необходимости материал предварительно размельчают, от этого зависит время высушивания. Например, семена злаковых размалывают на лабораторной мельнице.

Бюксы с навесками при открытых крышках

помещают в сушильный шкаф при температуре

1050С. После 2 часов высушивания

бюксы закрывают крышками, охлаждают в

эксикаторе 10–15 мин и производят первое

взвешивание (при закрытой бюксе). Бюксы

с открытыми крышками вновь помещают в

сушильный шкаф на 1 час. После охлаждения

взвешивают и при необходимости вновь

помещают в сушильный шкаф. Операции

повторяют до достижения постоянной

массы бюкса с навеской.

Бюксы

с открытыми крышками вновь помещают в

сушильный шкаф на 1 час. После охлаждения

взвешивают и при необходимости вновь

помещают в сушильный шкаф. Операции

повторяют до достижения постоянной

массы бюкса с навеской.

Расчет влаги проводят по формуле

, (6)

где W – влажность материала, %;

g — навеска исследуемого материала, взятого на анализ, г;

m1– масса пустого бюкса с навеской до высушивания, г;

m2– масса бюкса с навеской после высушивания, г.

-

Определение влажности ускоренным методом высушивания

Ускоренным методом определяют влажность зерна, продуктов его переработки (муки, отрубей, крупы, хлеба) и т.д. Этот метод сушки является более условным, так как при более высокой температуре, вероятно, протекают процессы распада веществ.

Ход

работы.В две заранее высушенные и

взвешенные на технических весах бюксы,

поставленные на снятые с них крышки,

отвешивают по 5 г материала с точностью

0,01 г и помещают в сушильный шкаф марки

СЭШ-Iили СЭШ – 3М.

После высушивания бюксы вынимают щипцами, закрывают крышками и помещают в эксикатор для охлаждения не менее, чем на 20 мин и не более, чем на 2 часа. После охлаждения бюксы взвешивают. Допустимые расхождения между результатами параллельных определений не должны быть более 0,2%, а при арбитражных – не более 0,5%.

Расчет влажности данным методом ведут по формуле (6).

-

Определение влажности экспрессным методом высушивания

Для

ускорения высушивания используют более

высокую температуру в специально

сконструированных для этих целей шкафах

и приборах. Так, для определения влажности

зерна основным стандартным методом

высушивания используют электрические

сушильные шкафы СЭШ-1 и СЭШ-3М.

Быстрое удаление влаги из высушиваемого материала осуществляется на приборе ВНИИХП-В4 (конструкция К.Н. Чижовой). Обезвоживание происходит за счет прогревания объекта тепловыми лучами, исходящими от двух плит из материала с высокой теплопроводностью. Плиты соединены шарнирами, нагреваются они электрическими элементами.

Ход

работы. Пакетики из бумаги

(пропускающей влагу) размером 16х16

высушивают при температуре 1600С

в течение 3 мин и охлаждают в эксикаторе.

В просушенный и взвешенный на технических

весах пакетик помещают навеску материала

около 4 г из материала с низкой влажностью

и около 5 г – из материала с влажностью

выше 20%, распределяя ее равномерно по

всему пакетику, и высушивают: например,

хлеб – 3 мин, муку – 5 мин, клейковину –

10 минут. Пакеты с высушенным материалом

охлаждают 2 мин и взвешивают.

Оборудование: весы технические и аналитические; бюксы; пакетики из бумаги; сушильный электрический шкаф; эксикатор; шпатели; совочки; пинцет; фарфоровые чашки.

Контрольные вопросы

1. Какие вы знаете методы определения влажности? Охарактеризовать их.

Что такое анализ содержания влаги?

Анализ содержания влаги является критическим компонентом качества материала и, по сути, функцией контроля качества на большинстве производственных и лабораторных объектов. От биологических исследовательских организаций, производителей фармацевтической продукции до производителей продуктов питания и упаковщиков контроль содержания влаги оказывает большое влияние на физические свойства и качество продукции почти всех веществ и материалов на всех этапах обработки и существования конечного продукта. Об этом сообщает Пол Весоловски.

Об этом сообщает Пол Весоловски.

Какие существуют методы анализа содержания влаги?

В настоящее время многие методы анализа влажности доступны для коммерческих целей. К основным методам определения содержания воды относятся спектроскопический, химический, кондуктометрический и термогравиметрический анализы. В этом техническом обзоре информация будет сосредоточена на термогравиметрическом методе анализа влажности и использовании галогенного нагрева в качестве источника теплового излучения. Чтобы понять принцип термогравиметрического анализа влажности, важно понять, что такое влага, определение содержания влаги и влияние влаги на обработку материала и рецептуру.

Что такое влага?

Влага – это просто вода, рассеянная в относительно небольшом количестве. Почти все материалы содержат по крайней мере небольшой объем влаги в качестве компонента молекулярного состава. Влажность задана в массе материалов, однако относительный процент является динамическим и, следовательно, непостоянным.

Материалы с точки зрения содержания влаги, как правило, вес образца материала будет постоянно увеличиваться или уменьшаться из-за гигроскопического действия. Гигроскопичность — это количество влаги, которое материал поглощает при температуре и влажности окружающей среды. Температуру и влажность можно контролировать в лабораторных условиях. Однако на предприятиях по переработке, транспортировке и хранении контролировать их нецелесообразно. Если случайная выборка организована правильно, представление будет точно отражать свойства всей партии.

Что такое влажность?

Содержание влаги можно рассматривать как количество воды в материале или веществе. Как правило, содержание h3O трудно измерить из-за сложных межмолекулярных связей в матрице вещества. Для обоснованного определения измеримого содержания воды и надлежащих уровней, устойчивых в условиях обработки, содержание воды в материале образца затем упоминается как содержание влаги в процессе тестирования и оценки анализа влажности.

Как влага влияет на материалы?

Чрезмерное или недостаточное содержание влаги в веществе может неблагоприятно повлиять на физические свойства материала. Вес, тепловое расширение, амальгамация и электрическая проводимость — лишь частичный пример свойств, которые могут быть изменены даже незначительным присутствием или, наоборот, обилием влаги.

Присутствие влаги в рабочей среде неизбежно и обычно необходимо для успешной обработки, однако должны быть установлены параметры контроля. Понимание и поддержание правильного содержания влаги в материале имеет важное значение для производственных предприятий и испытательных лабораторий.

Содержание влаги в обрабатываемом материале будет определять, например, срок годности обработанных пищевых продуктов и провизии, реакционную способность химических соединений в запасах или связывающие свойства сыпучих материалов. В результате способность точно определять и контролировать уровни содержания влаги во время технологических процессов имеет первостепенное значение для успеха бесчисленных коммерческих научных операций.

Точно так же идентификация и эффективная работа надежного оборудования для анализа влажности являются важным компонентом любой производственной или лабораторной среды. Термогравиметрический метод общепризнан как эффективный, надежный и экономичный метод определения содержания влаги, и его можно использовать практически в любой такой среде.

Что такое метод термогравиметрического анализа?

Принцип термогравиметрического метода определения влажности определяется как потеря массы, происходящая при нагревании материала. Массу образца отбирают до нагревания и снова после достижения стационарной массы после сушки. Для сушки образцов могут быть использованы различные термогравиметрические методы и технологии; например, галогенный технологический метод терморадиационной сушки является универсальным, высокоэффективным и практичным методом испытаний для внутрипроизводственных испытаний. Процесс термогравиметрической сушки имеет много преимуществ, в частности, этот тип испытаний прост и, как правило, не требует больших капиталовложений.

В сочетании с современной термогравиметрической сушкой и галогенным нагревом с высокоточной технологией взвешивания, например, анализатор влажности Ohaus MB45 обеспечивает быстрый и точный метод выполнения широкого спектра процедур анализа влажности. MB45 подходит для отбора проб в пищевой, фармацевтической и химической промышленности, обеспечивая потери при сушке летучих веществ в порошках, пастах и/или жидкостях.

Мера содержания влаги при термогравиметрическом анализе определяет влажность как потерю массы вещества при нагревании в процессе испарения воды. Разница веществ постоянно рассчитывается и регистрируется прецизионными весами. Массу вещества образца измеряют до и после процесса сушки для окончательного определения влажности в процентах.

Термогравиметрический анализ — это полный, точный и точный метод определения влажности. Несколько методов сушки классифицируются как термогравиметрические. Чтобы быть эффективными, методы определения влажности должны быть быстрыми, воспроизводимыми и точными. Двумя основными термогравиметрическими технологиями измерения влагосодержания являются галогенная и инфракрасная сушки. Другие традиционные методы включают сушку в печи и микроволновую сушку.

Двумя основными термогравиметрическими технологиями измерения влагосодержания являются галогенная и инфракрасная сушки. Другие традиционные методы включают сушку в печи и микроволновую сушку.

Что такое метод сушки в печи?

Методы сушки в печи для определения влажности обычно используются в коммерческих целях. Методика сушки в печи заключается в нагреве за счет конвекции принудительным или циркулирующим горячим воздухом. Точность и диапазон влажности, предлагаемые методами сушки в печи, очень похожи на другие термогравиметрические методы. Основные недостатки использования методов сушки в печи включают время и немобильность. Для получения полных и точных результатов с помощью методов анализа влажности при сушке в печи время нарастания и выдержки достаточно велико. Эта практика может снизить фактическую стоимость производства из-за длительной обратной связи о качестве материала для быстрого принятия решений на этапе производства.

Методы сушки в печи обычно применяются вдали от фактической производственной зоны, что дополнительно увеличивает время задержки и изменения окружающей среды в процессе испытаний. Большинство методов сушки в печи не содержат точного весового прибора для измерения и записи изменений массы. Определение массы до и после записи измерения должно выполняться техническим специалистом вручную, что увеличивает вероятность ошибки. Большинство методов сушки в печи не позволяют проводить непрерывную справку, графическое отображение и регистрацию изменений массы вещества, что приводит к пропуску данных между начальной точкой испытания и статусом сухого состояния.

Большинство методов сушки в печи не содержат точного весового прибора для измерения и записи изменений массы. Определение массы до и после записи измерения должно выполняться техническим специалистом вручную, что увеличивает вероятность ошибки. Большинство методов сушки в печи не позволяют проводить непрерывную справку, графическое отображение и регистрацию изменений массы вещества, что приводит к пропуску данных между начальной точкой испытания и статусом сухого состояния.

Что такое метод сушки галогеном?

Технология сушки галогеном является отличным методом определения влажности. Галогенный анализ влажности можно использовать для определения содержания влаги практически в любом веществе. В технологии используется галогенный излучатель в сочетании со встроенными прецизионными весами для обнаружения, измерения и записи веса образца во время испарения воды в ходе процедуры испытания.

Галогенная сушка почти в два раза быстрее, чем традиционная инфракрасная технология (время сушки может варьироваться в зависимости от типа вещества). Галогенные радиаторы более чувствительны к циклам нагрева и охлаждения, чем инфракрасные обогреватели; ускоренное реагирование экономит фактическое время цикла тестирования (рис. 1). Эксплуатационные преимущества галогена более эффективны, чем у других методов, благодаря технологии небольших интенсивных нагревательных элементов, используемых в качестве подложки для терморадиатора. Конструкция стеклянной оболочки заключает в себе инертный газ галогена для быстрой теплопроводности, полная мощность нагрева может быть достигнута в течение нескольких секунд после начала испытания.

Галогенные радиаторы более чувствительны к циклам нагрева и охлаждения, чем инфракрасные обогреватели; ускоренное реагирование экономит фактическое время цикла тестирования (рис. 1). Эксплуатационные преимущества галогена более эффективны, чем у других методов, благодаря технологии небольших интенсивных нагревательных элементов, используемых в качестве подложки для терморадиатора. Конструкция стеклянной оболочки заключает в себе инертный газ галогена для быстрой теплопроводности, полная мощность нагрева может быть достигнута в течение нескольких секунд после начала испытания.

Термогравиметрический метод инфракрасной сушки использует для нагрева концентрированное инфракрасное излучение. Процесс инфракрасной сушки основан на принципе поглощения тепла инфракрасного излучения образцом вещества. Инфракрасное излучение преобразуется в тепловую энергию в месте контакта с поверхностью испытуемого образца (рис. 2). Во время процесса поглощения инфракрасная энергия молекулярно передается от поверхности через вещество образца. Скорость абсорбции имеет решающее значение для времени сушки, если диэлектрические свойства образца высокие, время испытания на сушку увеличивается.

Скорость абсорбции имеет решающее значение для времени сушки, если диэлектрические свойства образца высокие, время испытания на сушку увеличивается.

Методы сушки галогеном и инфракрасным излучением работают с одинаковой точностью. Как правило, если соблюдаются параметры испытаний, установленные производителем, можно достичь уровня точности от 0,1 до 0,5 %. Диапазон измерения влажности для обоих методов составляет от 0,5% до 99% вещества пробы.

Основное различие в характеристиках двух технологий заключается в соотношении температуры и времени испытания. Галогенная технология сушки достигает полных температурных параметров за две секунды, инфракрасная технология медленнее достигает пиковой температуры из-за временной задержки поглощения энергии в образец и частичного отклонения энергии лучевой волны (рис. 2). Анализатор влажности Ohaus MB45 со стандартной емкостью 45 г имеет дискретность показаний 0,01% или 0,001 г.

Галогенная технология нагрева работает до 40% быстрее, чем технология инфракрасной сушки, и позволяет пользователям нагревать образцы с 50°C до 180°C менее чем за минуту. сэкономить время и получить точные результаты. Графический ЖК-дисплей работает в тандеме с программным обеспечением для отображения процентного содержания влаги, процентного содержания твердых веществ, температуры, времени, кривой сушки в реальном времени и многого другого.

сэкономить время и получить точные результаты. Графический ЖК-дисплей работает в тандеме с программным обеспечением для отображения процентного содержания влаги, процентного содержания твердых веществ, температуры, времени, кривой сушки в реальном времени и многого другого.

Использование процедур термогравиметрической сушки для определения содержания влаги является очень эффективным и действенным методом при производственной обработке и контроле качества. Чтобы полностью понять процесс сушки испарением влаги, пользователи должны знать вспомогательные основы, связанные с процессом для достижения оптимальных результатов. Двумя важными принципами термогравиметрической сушки являются испарение вещества и восстановление.

Испарение вещества является дополнительным эффектом термогравиметрической сушки. Помимо испарения воды, термогравиметрические методы сушки не выделяют потери массы произвольных соединений в течение цикла испытаний. Кроме того, если установить высокую температуру сушки, это может привести к разложению образца. Для определения содержания влаги по сравнению с сушкой восстановление представляет собой процесс повторного поглощения влаги образцом материала по завершении процесса сушки. Восстановление можно рассматривать как естественное явление, зависящее от окружающей среды тестирования и реализуемых параметров тестирования. Методы испытаний на восстановление применимы для определения естественных поглощающих свойств материала от сухого до естественного состояния.

Для определения содержания влаги по сравнению с сушкой восстановление представляет собой процесс повторного поглощения влаги образцом материала по завершении процесса сушки. Восстановление можно рассматривать как естественное явление, зависящее от окружающей среды тестирования и реализуемых параметров тестирования. Методы испытаний на восстановление применимы для определения естественных поглощающих свойств материала от сухого до естественного состояния.

Выбор правильного образца

Точность определения содержания влаги для образцов веществ, идентифицирующих больший общий объем, будет такой же точной, как и репрезентативное качество образца. При выборе образцов материалов из партии решающее значение имеет область отбора образцов. Для воспроизводимости результатов испытаний образец для испытаний должен быть действительно репрезентативным для всей тестируемой однородной партии. Например, в процессе смешивания нерасфасованного порошка необходимо тщательно перемешать его перед отбором репрезентативной пробы.

Оптимальное разрешение веса образца важно для определения содержания влаги при использовании процесса термогравиметрической сушки. Вес и размещение тестового образца могут повлиять на точность и время цикла тестирования. Чтобы свести время цикла испытаний к минимуму, следует использовать небольшой вес образца. Если размер образца избыточен, необходимо испарить больший объем массы, что снижает эффективность теста и общую точность. Вес тестовых образцов коррелирует с повторяемостью. Как и в случае чрезмерного размера образца, слишком маленький образец будет мешать воспроизводимости результатов из-за незначительной процентной концентрации влаги в эталонном образце.

Ключом к успешному определению влажности, эффективной производительности и превосходному качеству продукции является быстрое определение результатов испытаний без длительных пауз в производственных процессах.