Как правильно паять электронные компоненты на печатные платы. Какие материалы и инструменты нужны для пайки. Какие существуют виды и методы пайки. Как выбрать припой и флюс. Как подготовить компоненты к пайке. Как избежать типичных ошибок при пайке.

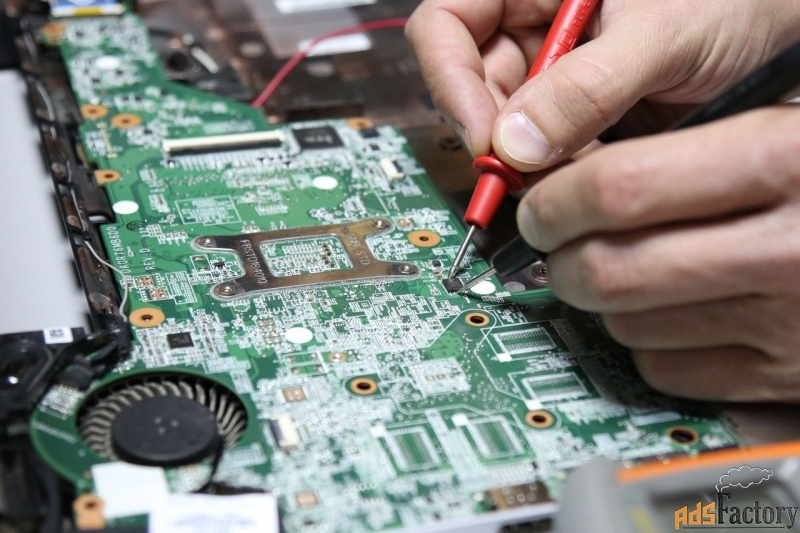

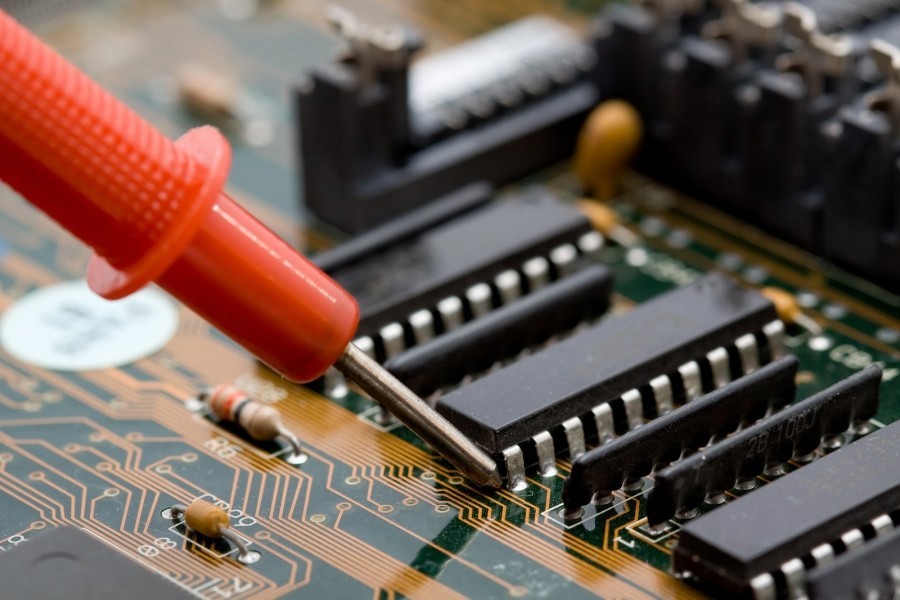

Основные материалы и инструменты для пайки электронных компонентов

Для качественной пайки электронных компонентов на печатные платы необходимы следующие основные материалы и инструменты:

- Припой — сплав для соединения металлических деталей. Бывает свинцовый и бессвинцовый.

- Флюс — вещество для очистки поверхностей от оксидов и улучшения смачивания припоем.

- Паяльник — инструмент для нагрева и плавления припоя.

- Паяльная станция — устройство с регулировкой температуры паяльника.

- Оловоотсос — инструмент для удаления излишков припоя.

- Пинцет — для манипуляций с мелкими компонентами.

- Увеличительное стекло или микроскоп — для контроля качества пайки.

Правильный выбор материалов и инструментов — залог качественной пайки электронных компонентов.

Виды припоя для пайки электронных компонентов

Существует два основных вида припоя для пайки электронных компонентов:

Свинцовый припой

Традиционный припой на основе сплава олова и свинца. Основные характеристики:

- Температура плавления 183°C

- Хорошая смачиваемость

- Эластичность после застывания

- Низкая стоимость

Бессвинцовый припой

Современный экологичный припой без содержания свинца. Особенности:

- Температура плавления 217-220°C

- Худшая смачиваемость по сравнению со свинцовым

- Более хрупкий после застывания

- Соответствие требованиям RoHS

Выбор типа припоя зависит от требований к изделию и экологических норм.

Как правильно подготовить электронные компоненты к пайке

Правильная подготовка компонентов — важный этап перед пайкой. Основные шаги:

- Проверка компонентов на соответствие спецификации и отсутствие повреждений.

- Формовка выводов компонентов под посадочные места на плате.

- Лужение выводов компонентов для улучшения смачиваемости припоем.

- Очистка выводов от остатков флюса после лужения.

- Нанесение защитных покрытий на корпуса компонентов при необходимости.

Тщательная подготовка компонентов поможет избежать проблем при пайке и обеспечит надежное соединение.

Основные методы пайки электронных компонентов

Существует несколько основных методов пайки электронных компонентов на печатные платы:

Ручная пайка паяльником

Классический метод для мелкосерийного производства и ремонта. Особенности:

- Высокая гибкость

- Низкая производительность

- Зависимость от квалификации монтажника

Пайка волной припоя

Автоматизированный метод для массового производства. Характеристики:

- Высокая производительность

- Стабильное качество пайки

- Подходит в основном для выводных компонентов

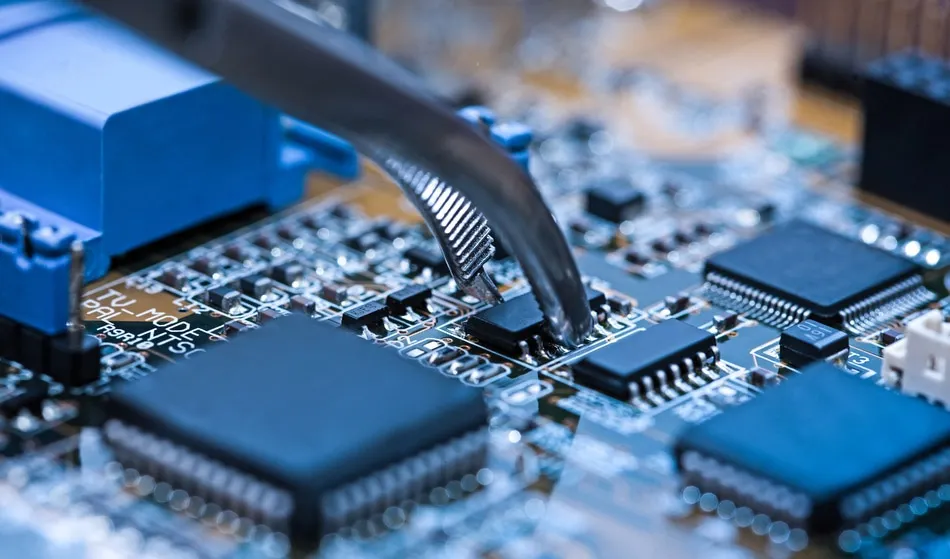

Пайка оплавлением

Современный метод для поверхностного монтажа. Преимущества:

- Высокая точность

- Возможность пайки миниатюрных компонентов

- Отсутствие термоударов для компонентов

Выбор метода пайки зависит от типа компонентов, объема производства и требуемого качества.

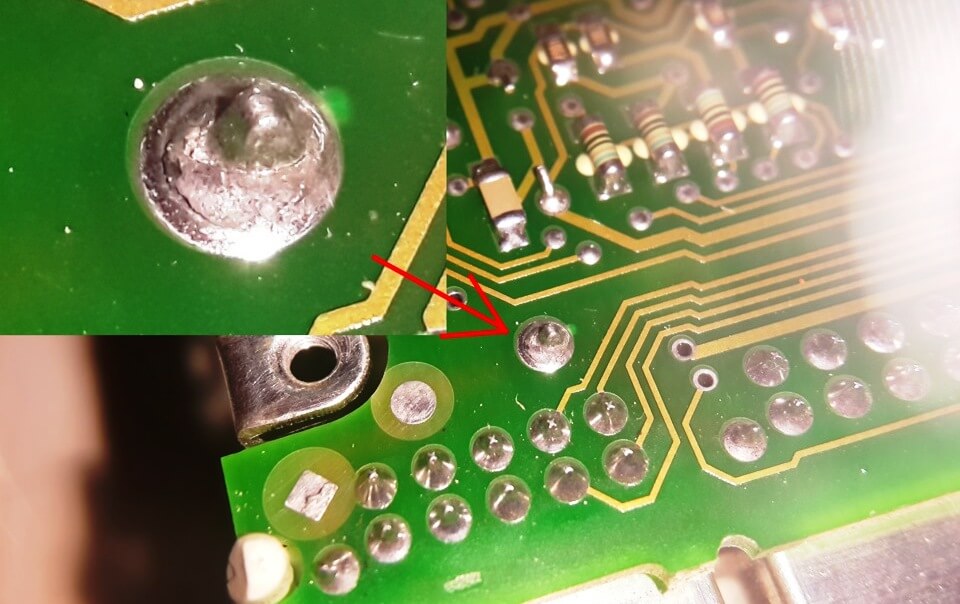

Типичные ошибки при пайке электронных компонентов

При пайке электронных компонентов часто допускаются следующие ошибки:

- Перегрев компонентов из-за слишком высокой температуры или длительного воздействия

- Холодная пайка из-за недостаточного прогрева соединения

- Образование перемычек припоя между близко расположенными выводами

- Использование избыточного количества припоя

- Повреждение печатных проводников при отрыве неправильно припаянных компонентов

Чтобы избежать этих ошибок, необходимо соблюдать технологию пайки, использовать качественные материалы и инструменты, а также постоянно контролировать качество паяных соединений.

Контроль качества пайки электронных компонентов

Контроль качества — важный этап процесса пайки электронных компонентов. Основные методы контроля:

Визуальный осмотр

Простой и быстрый метод выявления явных дефектов пайки. Проводится с помощью увеличительных приборов.

Рентгеновский контроль

Позволяет выявить скрытые дефекты, особенно в компонентах с шариковыми выводами.

Электрический контроль

Проверка электрических параметров паяных соединений и работоспособности схемы в целом.

Термографический контроль

Выявление дефектов пайки по распределению температуры на поверхности платы.

Комплексное применение различных методов контроля позволяет обеспечить высокое качество пайки электронных компонентов.

Советы по пайке электронных компонентов на печатной плате — Промышленные новости — Новости

Надлежащая техника пайки и качество припоя являются надежной опорой любого производства и сборки печатных плат. Если вы увлекаетесь электроникой, вы должны знать, что пайка — это техника соединения двух металлов с использованием третьего металла или сплава. При производстве, сборке и переработке электронных печатных плат соединяемые металлы представляют собой выводы электронных компонентов (сквозные или SMD) с медными дорожками на печатной плате. Сплав, используемый для соединения этих двух металлов, представляет собой припой, который в основном представляет собой олово-свинец (Sn-Pb) или олово-серебро-медь (Sn-Ag-Cu). Оловянно-свинцовый припой называют этилированным припоем из-за присутствия в нем свинца, а олово-серебряно-медный припой называют бессвинцовым припоем, поскольку в нем нет свинца. Припой расплавляют, используя машину для пайки волной припоя или печь для оплавления, или обычный паяльник, и этот расплавленный припой затем используют для пайки электронных компонентов на печатной плате. Печатная плата или печатная плата после сборки электронных компонентов называется PCA или печатной платой.

Печатная плата или печатная плата после сборки электронных компонентов называется PCA или печатной платой.

Несколько других терминов, таких как пайка и сварка, часто связаны с пайкой . Но следует помнить, что пайка, пайка и сварка отличаются друг от друга. Пайка осуществляется с помощью припоя, а пайка — с использованием присадочного металла с более низкой температурой плавления. При сварке основной металл также плавится при соединении двух металлов, тогда как при пайке и пайке это не так.

Качество припоя и техника пайки определяет срок службы и производительность любого электронного оборудования, устройства или гаджета.

Флюс — Типы и роль флюса в пайке

Flux играет жизненно важную роль в любом процессе пайки, а также в производстве и сборке электронных плат. Флюс удаляет любой оксид и предотвращает окисление металлов и, следовательно, помогает улучшить качество пайки. В процессе сборки электроники на печатной плате флюс удаляет любой оксид с медных дорожек на печатной плате и оксиды с выводов электронных компонентов. Эти оксиды имеют наибольшую стойкость при хорошей пайке, и, удаляя эти оксиды, флюсы играют здесь очень важную роль.

Эти оксиды имеют наибольшую стойкость при хорошей пайке, и, удаляя эти оксиды, флюсы играют здесь очень важную роль.

В электронике в основном используются три типа флюса:

Флюс типа R — эти флюсы не активированы и используются там, где наименьшее окисление.

Флюс типа RMA — это умеренно активированный флюс канифоли. Эти потоки более активны, чем потоки R-типа, и используются в местах, где происходит большее окисление.

Тип флюса RA — это активированный флюсом канифоль. Это очень активный флюс и используется в местах, где слишком много окисления.

Некоторые из доступных флюсов растворимы в воде. Они растворяются в воде без загрязнения. Также есть No-Clean Flux, которые не требуют очистки после пайки.

Тип флюса, используемого в пайке, зависит от различных факторов, таких как тип собираемой печатной платы, тип используемых электронных компонентов, тип паяльной машины и используемого оборудования, а также рабочая среда.

Припой — виды и роль припоя в пайке

Припой — это жизнь и кровь любой печатной платы. Качество припоя, используемого при пайке и сборке печатной платы, определяет срок службы и производительность любого электронного устройства, оборудования, устройства или устройства.

припой

Доступны разные сплавы припоя, но настоящими являются эвтектические. Эвтектический припой это тот, который плавится точно при температуре 183 градусов по Цельсию. Сплав олова и свинца в соотношении 63/37 является эвтектическим, и, следовательно, припой олова и свинца 63/37 называется эвтектическим припоем. Припои, которые не являются эвтектическими, не изменятся от твердого до жидкого при 183 градусах Цельсия. Они могут оставаться полутвердыми при этой температуре. Ближайшим сплавом к эвтектическому припою является олово-свинец в соотношении 60/40. Любимый припой для производителей электроники был 63/37 в течение многих лет. Он все еще широко используется во всем мире.

Поскольку свинец вреден для окружающей среды и людей, Европейский союз выступил с инициативой запретить использование свинца в электронике. Было решено избавиться от свинца от припоя и электронных компонентов. Это привело к появлению другой формы припоя, которая называется бессвинцовый припой. Этот припой называется свободным, потому что в нем нет свинца. Бессвинцовые припои расплавляются при температуре около 250 ° C (482 ° F), в зависимости от их состава. Наиболее распространенным бессвинцовым сплавом является олово / серебро / медь в соотношении Sn96,5 / Ag3,0 / Cu0,5 (SAC). Бессвинцовый припой также называется припоем без свинца.

Формы припоя:

Припой доступен в различных формах:

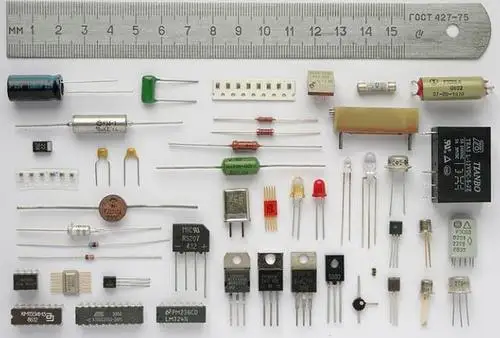

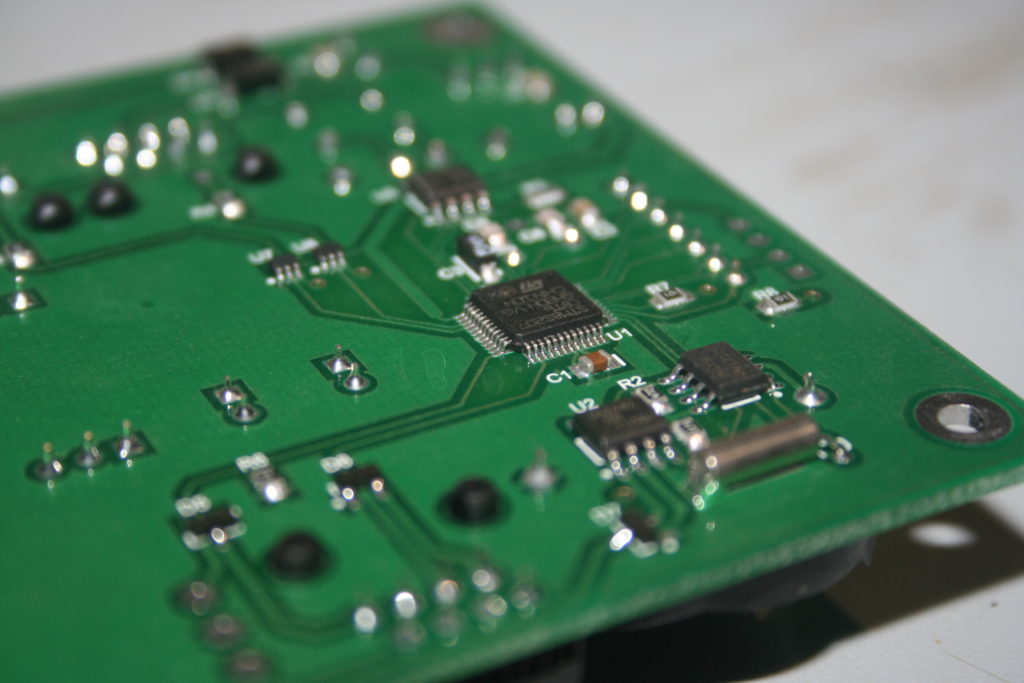

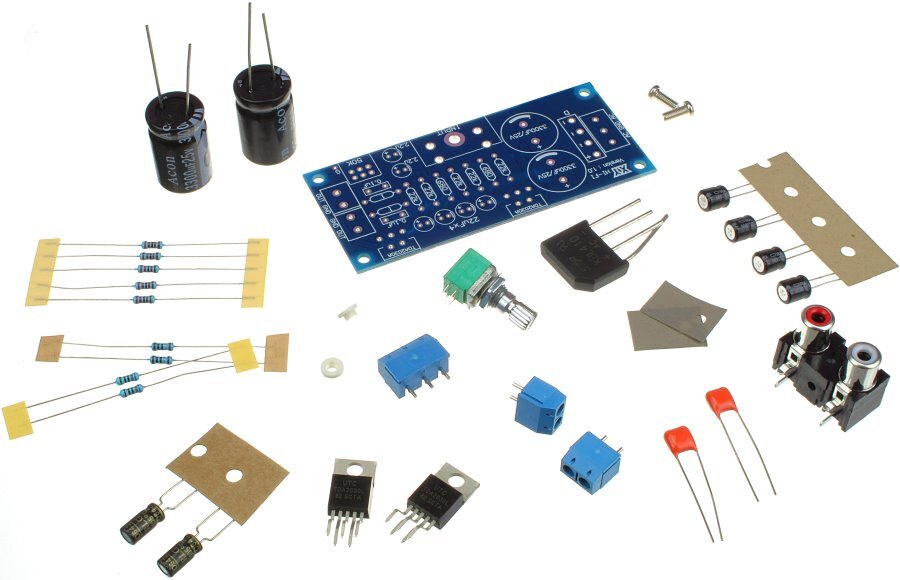

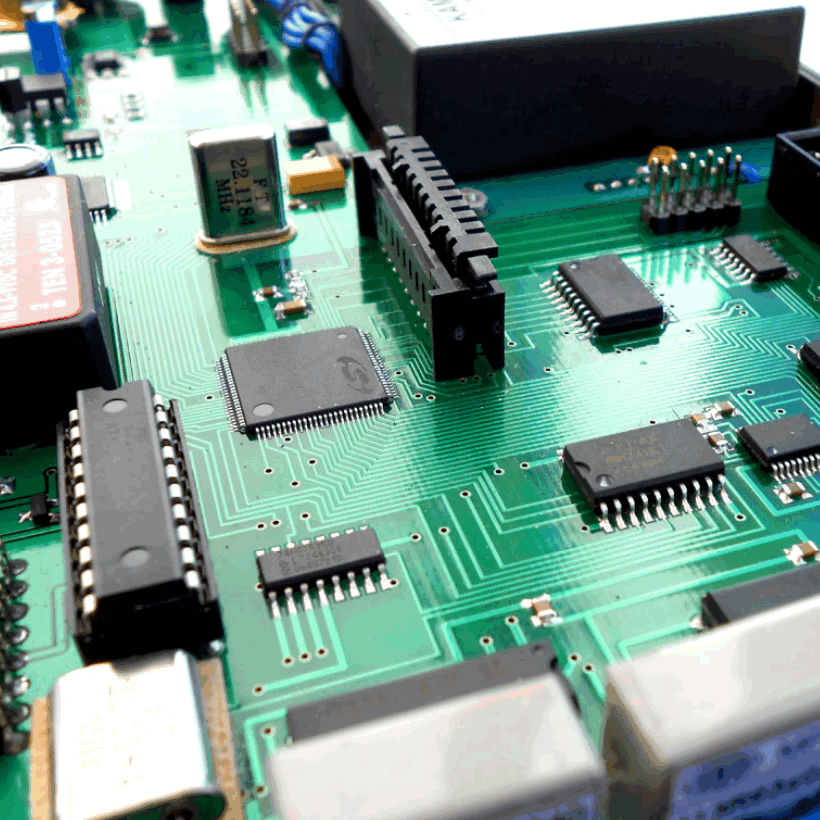

Электронные компоненты

Существует два типа электронных компонентов — активный и пассивный.

Электронные компоненты

Активные компоненты — это те, которые имеют усиление или направленность. Например, транзисторы, интегральные схемы или микросхемы, логические вентили.

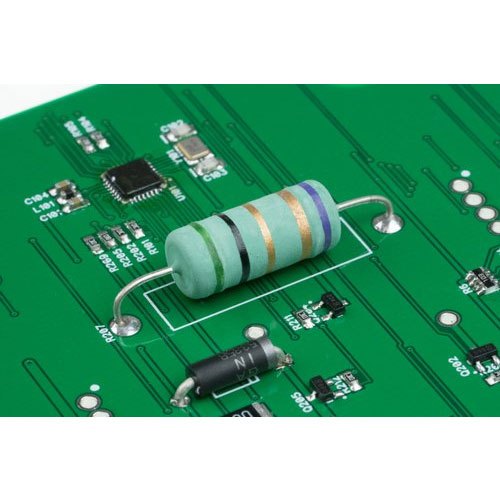

Пассивные электронные компоненты — это те, которые не имеют усиления или направленности. Их также называют электрическими элементами или электрическими компонентами. Например, резисторы, конденсаторы, диоды, индукторы.

Опять же, электронные компоненты могут находиться в сквозном отверстии SMD (устройства для поверхностного монтажа или микросхемы).

Электронные компании

Поскольку все компании, занимающиеся пайкой и изготовлением печатных плат, — это электронные компании, их здесь нельзя игнорировать. Некоторые из ведущих электронных компаний: Apple, Cisco, Texas Instruments, Fujitsu, Mitsubishi Electric, TCL, Bharat Electronics Limited, Siemens, Philips.

Инструменты и оборудование, необходимые для пайки

Как объяснено выше, пайка может быть выполнена 3 способами:

Волновая пайка: Волновая пайка предназначена для массового производства. Оборудование и сырье, необходимые для пайки волной припоя, — это устройство для пайки волной припоя, стержень для пайки, флюс, устройства для проверки оплавления, тестер погружения, флюсеры для распыления, регулятор флюса.

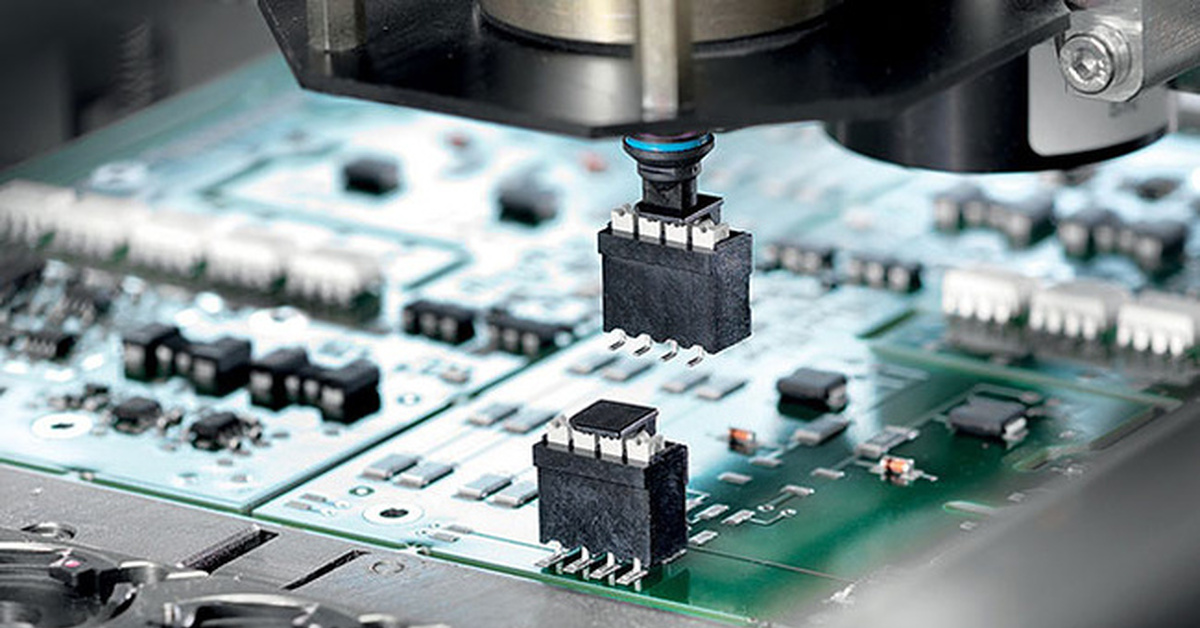

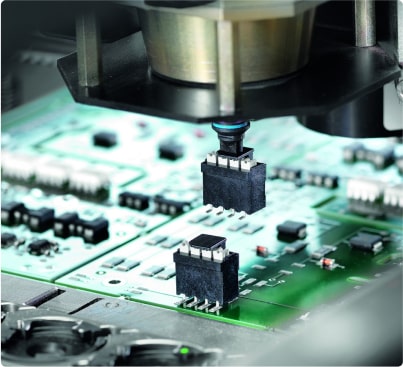

Пайка оплавлением: Пайка оплавлением предназначена для массового производства и используется для пайки компонентов SMD на печатной плате. Оборудование и сырье, необходимое для пайки оплавлением, — печь для оплавления, устройство для оплавления , трафаретный принтер , паяльная паста, флюс.

Ручная пайка: Ручная пайка производится при небольшом производстве, ремонте и переработке печатных плат. Оборудование и сырье, необходимые для ручной пайки: — паяльник, паяльная станция, паяльная проволока, паяльная паста, флюс, паяльник или паяльная станция, пинцет, паяльник, система горячего воздуха, браслеты, поглотители дыма, статические выпрямители, нагревательный пистолет , инструменты для захвата, формирователи свинца, режущие инструменты, микроскопы и увеличительные лампы, шарики припоя, флюсовая ручка, оплетка или фитиль для удаления припоя, паяльная помпа или сппон, перьевая ручка, материал ESD.

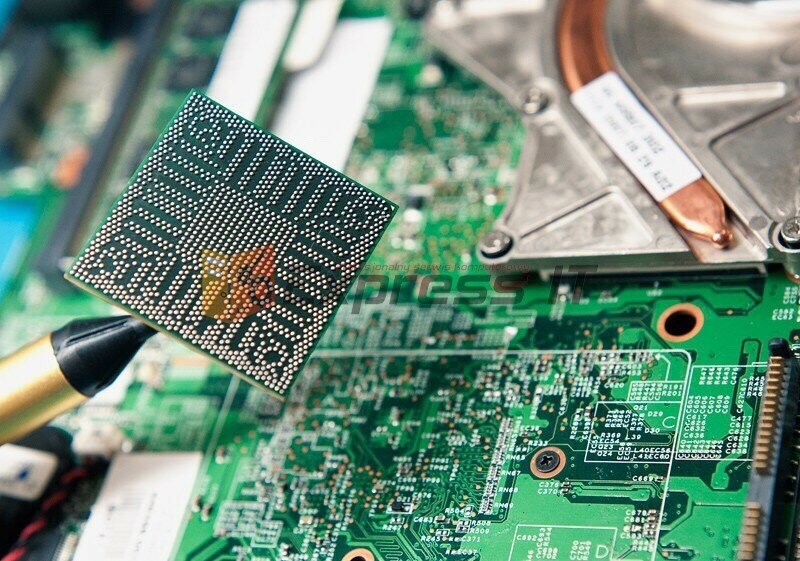

BGA-пайка. Другой формой электронных компонентов является BGA или Ball Grid Array.

Они являются специальными компонентами и требуют специальной пайки. У них нет никаких проводов, скорее они использовали шарики припоя, используемые под компонентом. Поскольку шарики припоя должны быть помещены под компонент и припаяны, пайка BGA становится очень трудной задачей. Для пайки BGA необходимы системы пайки BGA и пайки, а также паяльные шарики.

Они являются специальными компонентами и требуют специальной пайки. У них нет никаких проводов, скорее они использовали шарики припоя, используемые под компонентом. Поскольку шарики припоя должны быть помещены под компонент и припаяны, пайка BGA становится очень трудной задачей. Для пайки BGA необходимы системы пайки BGA и пайки, а также паяльные шарики.

Волновая пайка

Волновая паяльная машина

Станок для пайки волной припоя может быть различного типа, подходит для пайки волнистой волной и бессвинцовой пайки волной, но все они имеют одинаковый механизм. В любом волно-паяльном аппарате есть три зоны —

Зона предварительного нагрева — эта зона предварительно нагревает печатную плату перед пайкой.

Зона флюса — эта зона распыляет флюс на печатную плату.

Зона пайки — самая важная зона, где есть расплавленный припой.

Также может быть зона четвертой зоны, предназначенная для очистки флюса после завершения пайки.

Процесс волновой пайки:

Конвейер продолжает двигаться по всему заводу. Сотрудники вставляют электронные компоненты в печатную плату, которая продолжает двигаться вперед на конвейере. Как только все компоненты установлены, печатная плата перемещается к машине для пайки волной припоя, проходя через различные зоны. Волны припоя в ванне припоя припаяют компоненты, и печатная плата выходит из машины, где она проверяется на возможные дефекты. Если есть какой-либо дефект, некоторые переделки / ремонтные работы выполняются с помощью ручной пайки.

Оплавление пайки

Печь оплавления

При пайке оплавлением используется SMT (технология поверхностного монтажа) для пайки SMD (устройства поверхностного монтажа) на печатной плате. При пайке оплавлением предусмотрены четыре этапа — предварительный нагрев, термическое замачивание, оплавление и охлаждение.

В этом процессе паяльная паста печатается на дорожке печатной платы, где компонент должен быть припаян. Печать паяльной пасты может быть выполнена с помощью дозатора паяльной пасты или через трафаретные принтеры. Эта доска с паяльной пастой и компонентами пасты затем пропускается через печь для оплавления, где компоненты припаиваются к широкой части. Затем плата проверяется на наличие каких-либо дефектов, и в случае ее обнаружения проводится доработка и ремонт с использованием систем горячего воздуха.

Печать паяльной пасты может быть выполнена с помощью дозатора паяльной пасты или через трафаретные принтеры. Эта доска с паяльной пастой и компонентами пасты затем пропускается через печь для оплавления, где компоненты припаиваются к широкой части. Затем плата проверяется на наличие каких-либо дефектов, и в случае ее обнаружения проводится доработка и ремонт с использованием систем горячего воздуха.

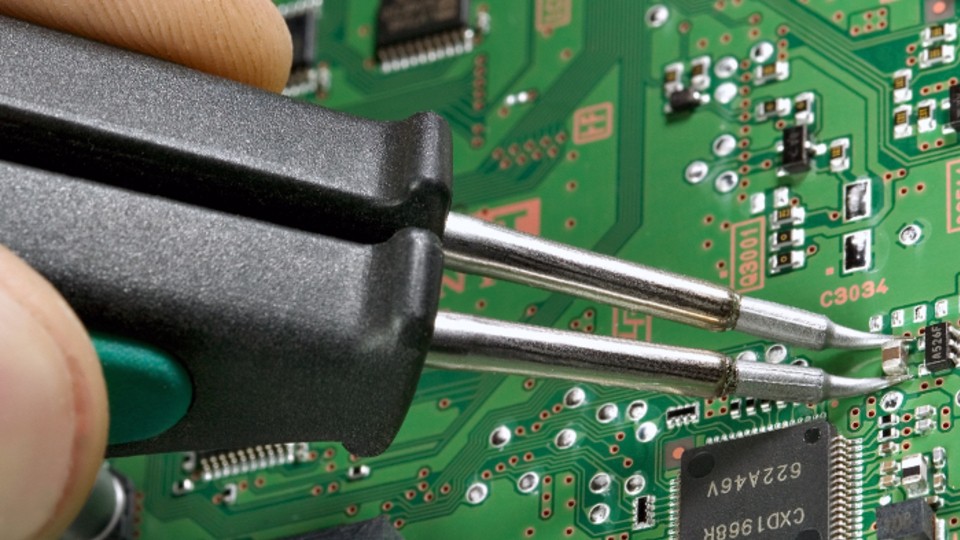

Ручная пайка

Ручная пайка в основном делается для мелкого производства или ремонта и переделки.

Ручная пайка

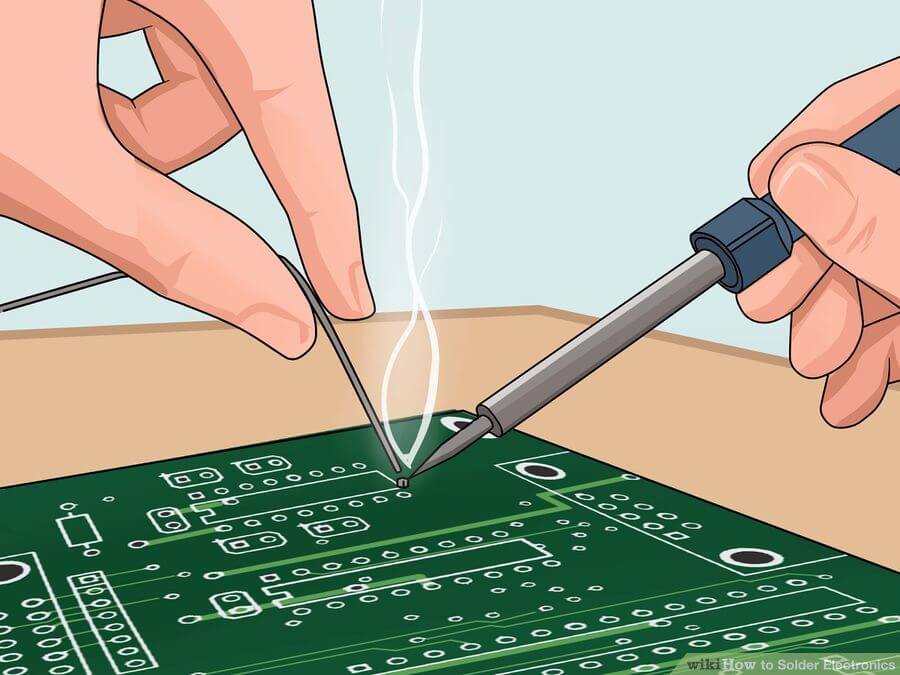

Ручная пайка для сквозных компонентов выполняется с помощью паяльника или паяльной станции.

Ручная пайка компонентов SMD выполняется с помощью карандашей горячего воздуха или систем горячего воздуха. Ручная пайка компонентов сквозных отверстий проще по сравнению с ручной пайкой SMD.

Основные моменты, которые следует помнить при пайке:

Пайка осуществляется путем быстрого нагрева соединяемых металлических деталей, а затем нанесения флюса и припоя на сопрягаемые поверхности. Готовое паяное соединение металлургически связывает детали, образуя отличное электрическое соединение между проводами и прочное механическое соединение между металлическими деталями. Тепло прикладывается паяльником или другими средствами. Флюс — это химический очиститель, который подготавливает горячие поверхности для расплавленного припоя. Припой представляет собой сплав с низкой температурой плавления цветных металлов.

Готовое паяное соединение металлургически связывает детали, образуя отличное электрическое соединение между проводами и прочное механическое соединение между металлическими деталями. Тепло прикладывается паяльником или другими средствами. Флюс — это химический очиститель, который подготавливает горячие поверхности для расплавленного припоя. Припой представляет собой сплав с низкой температурой плавления цветных металлов.

Всегда держите наконечник покрытым тонким слоем припоя.

Используйте флюсы, которые являются как можно более мягкими, но при этом обеспечивают прочное паяное соединение.

Поддерживайте как можно более низкую температуру, поддерживая температуру, достаточную для быстрой пайки соединения (максимум 2-3 секунды для электронной пайки).

Подберите размер советов к работе.

Используйте наконечник с максимально коротким радиусом действия для максимальной эффективности.

Методы ручной пайки SMD:

Метод 1 — Контакт за контактом Используется для: двухконтактных компонентов (0805 заглавных букв и разрешений), шаг> = 0,0315 дюйма в малом наброске, (T) QFP и SOT (Mini 3P).

Метод 2 — Наводнение и сосание Используется для: шагов =>

Метод 3 — Паяльная паста Используется для упаковок BGA, MLF / MLA; где контакты находятся под деталью и недоступны.

BGA или Ball Grid Array — это один тип упаковки для печатных плат поверхностного монтажа (где компоненты фактически «монтируются» или прикрепляются к поверхности печатной платы). Пакет BGA выглядит просто как тонкая пластина из полупроводящего материала, в которой компоненты схемы расположены только на одной поверхности. Пакет Ball Grid Array называется таковым, потому что он представляет собой массив шариков из металлического сплава, расположенных в виде сетки. Эти шары BGA обычно являются оловом / свинцом (Sn / Pb 63/37) или оловом / свинцом / серебром (Sn / Pb / Ag)

RoHS: ограничение опасных веществ [свинец (Pb), ртуть (Hg), кадмий (Cd), шестивалентный хром (CrVI), полибромированные дифенилы (PBB) и полибромированные дифениловые эфиры (PBDE). ]

]

WEEE: отходы от электрического и электронного оборудования.

Бессвинцовый припой: припой без свинца (Pb).

Свинец без свинца набирает обороты во всем мире после того, как директивы ЕС (Европейского Союза) по удалению свинца (яда) с электронной пайки с учетом его воздействия на здоровье и окружающую среду.

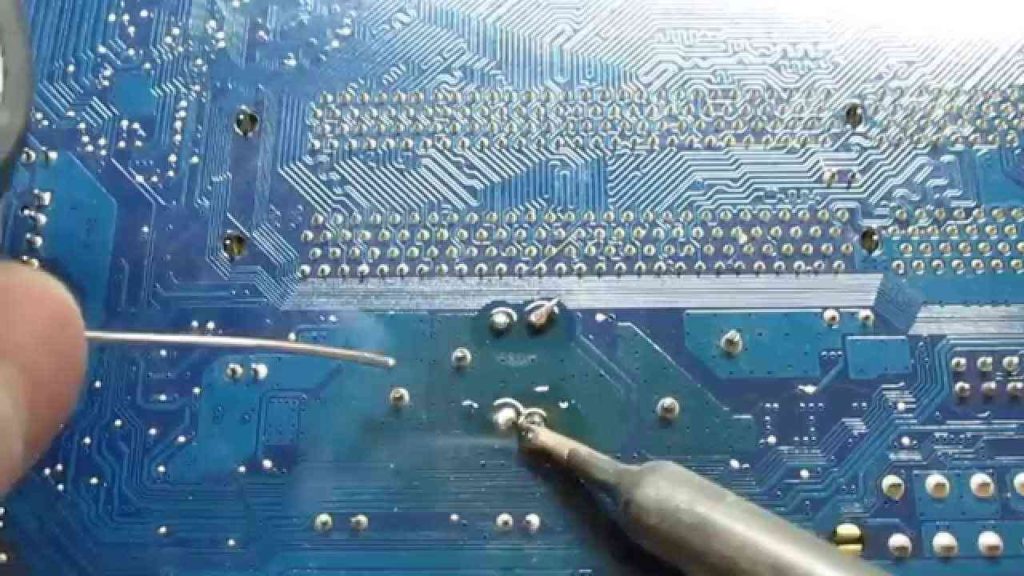

Несомненно, придет время, когда вам нужно удалить припой из соединения: возможно, заменить неисправный компонент или исправить сухое соединение. Обычный способ — использовать насос для удаления припоя.

Статическое электричество или ESD — это электрический заряд, который находится в состоянии покоя. Это в основном создается дисбалансом электронов, которые остаются на определенной поверхности или в воздухе окружающей среды. Таким образом, дисбаланс электронов (во всех случаях вызван отсутствием или избытком электронов) вызывает электрическое поле, которое способно воздействовать на другие объекты на расстоянии.

Статья и изображение из Интернета, если любое нарушение, пожалуйста, свяжитесь с нами, чтобы удалить.

NeoDen предлагает комплексные решения для сборочной линии smt, включая печь для оплавления SMT, машину для пайки волной припоя, машину для подбора и укладки, принтер для паяльной пасты, загрузчик печатных плат, разгрузчик печатных плат, устройство для стружки, SMT AOI, SMT SPI, рентгеновский аппарат SMT, Оборудование для сборочных линий SMT, оборудование для производства печатных плат, запасные части SMT и т. Д. Любые виды машин SMT, которые вам могут понадобиться, пожалуйста, свяжитесь с нами для получения дополнительной информации:

Ханчжоу Неоден технологии Лтд

Веб: www.neodentech.com

Электронная почта: [email protected]

Подготовка радиоэлементов к пайке / Хабр

В век нанотехнологий и всевозможной миниатюризации, несмотря на переход сборки электронных изделий на технологию поверхностного монтажа с использованием чип компонентов, некоторые компоненты доступны только в штыревом исполнении. Даже самые современные электронные изделия не могут быть изготовлены без них, т. к. данные компоненты дают более высокую механическую надежность по сравнению с SMD компонентами. Практически во всех современных телефонах или планшетах используются разъемы, смонтированные в отверстия. Также бывают ограничения, связанные с невозможностью использования чип-компонентов в высоковольтных цепях. В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

к. данные компоненты дают более высокую механическую надежность по сравнению с SMD компонентами. Практически во всех современных телефонах или планшетах используются разъемы, смонтированные в отверстия. Также бывают ограничения, связанные с невозможностью использования чип-компонентов в высоковольтных цепях. В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

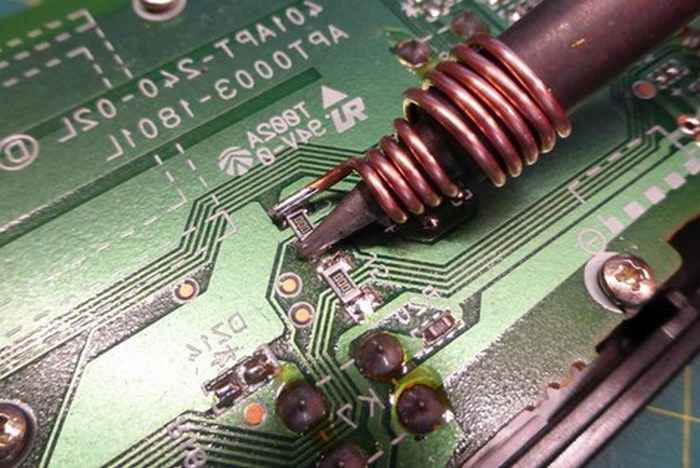

Применение таких компонентов приводит к некоторым сложностям их монтажа в изделия. Первая проблема может быть обусловлена необходимостью лужения выводов, чтобы исключить некачественную пайку выводов из-за несоблюдения условий хранения компонентов. Никогда не знаешь, где и как они хранились перед тем, как попасть к вам в руки. Для данных целей существуют паяльные ванны с припоем (Рис.1). В таких ваннах можно лудить выводы перед пайкой на плату. А для исключения перегрева корпуса элемента во время лужения или пайки на плату используют теплоотводы (Рис.2). Для получения хорошего результата по пайке этой операцией лучше не пренебрегать. После лужения рекомендуется удалить остатки флюса с поверхности выводов.

После лужения рекомендуется удалить остатки флюса с поверхности выводов.

Вторая сложность заключается в формовке выводов компонента. Как вы знаете, компоненты с радиальными выводами выпускаются не в формованном виде. И для того, чтобы смонтировать их на печатную плату, необходимо заранее формовать вывод согласно посадочному месту (Рис.3).

Рисунок 3Виды формовок задает конструктор при разработке изделия согласно стандартам (например, ГОСТ 29137-91, ОСТ 92-9388-98). Формовать выводы вручную в производстве, где компоненты исчисляются тысячами, непозволительно трудоемко. Конечно, для малого количества компонентов можно изготовить индивидуальную оснастку для монтажника (Рис.4). Такие оснастки можно выполнить в большом количестве с разными размерами.

Рисунок 4Но это все ручная работа. А предъявляемые к технологам требования по постоянному снижению трудоёмкости выпускаемых изделий никто не отменял. Когда изделия выпускаются серийно и массово, то без автоматических и полуавтоматических формовок не обойтись (Рис. 5).

5).

В случае, если выводы необходимо просто обрезать на определенную длину без формовки, существуют другие установки (Рис.6).

Рисунок 6. Подрезчик Olamef TP/LN-500Все эти приспособления позволяют подготовить элементы к монтажу, например, в машинах селективной пайки или волны припоя. После формовки и обрезки выводов элементы можно сразу установить на печатную плату согласно сборочному чертежу и провести пайку вручную или с помощью автоматизированных машин. Но что делать с компонентами, выводы которых сформованы без Зиг-Замка, если они устанавливаются на определенную высоту над печатной платой (Рис.7)?

Рисунок 7. Резисторы на высоте 1,0 мм.Будем рассматриваем вариант, когда плата паяется на установке волны припоя или селективной пайки. В таких случаях возможно применение подкладок под элементы из разных материалов. Если есть текстолит, то можно вырезать на фрезерном станке полоски текстолита определенной толщины (Рис.8).

Рисунок 8. Подкладка толщиной 1,0 ммТакже можно использовать обычную резину заданной толщины. После пайки в установке, данные подкладки можно убрать из-под элементов. Только нужно убирать аккуратно, не повреждая паяльную маску на печатной плате.

После пайки в установке, данные подкладки можно убрать из-под элементов. Только нужно убирать аккуратно, не повреждая паяльную маску на печатной плате.

Четвертой проблемой может быть плохое качество пайки выводов в монтажные отверстия. Зачастую это плохое протекание всего столбика монтажного отверстия припоем. Частично этого избежать мы можем как раз предварительным лужением выводов. Но когда мы монтируем многослойную плату, которая имеет большую теплоемкость, то пайка таких плат обычным паяльником является невыполнимой задачей. При пайке паяльником происходит недостаточный прогрев платы, отвод тепла по внутренним слоям, что приводит к ухудшению условий растекания припоя по паяемым поверхностям. При ручном монтаже можно использовать термостол (Рис.9).

Рисунок 9. Термостол для пайкиА в установках селективной пайки или волны припоя должны присутствовать модули преднагрева платы перед пайкой или во время пайки. Некоторые установки селективной пайки имеют даже два модуля преднагрева сверху и снизу (Рис. 10).

10).

Все эти оснастки, установки и машины облегчают работу, уменьшают трудоемкость и позволяют получить качество пайки. Если не пренебрегать данными рекомендациями, то качество пайки в вашем изделии будет соответствовать всем стандартам.

Основное руководство по пайке — Как припаять электронные компоненты к печатной плате

Основное руководство по пайке о том, как припаять электронные компоненты к печатной плате (печатной плате).

Основное руководство по пайке о том, как припаивать электронные компоненты к печатной плате (PCB). Это подробное и полное руководство по автоматической пайке для массового производства и ручной пайке для доработки и ремонта печатных плат.

Содержание:

Основное руководство по пайке – Введение

Пайка — это метод соединения двух металлов с использованием третьего металла или сплава.

Надлежащая техника пайки и качество припоя являются залогом любого паяного соединения и сборки печатной платы. Качество припоя и техника пайки определяют срок службы и производительность любого электронного оборудования, прибора или гаджета.

Качество припоя и техника пайки определяют срок службы и производительность любого электронного оборудования, прибора или гаджета.

При производстве, сборке и ремонте электронных печатных плат соединяемые металлы представляют собой выводы электронных компонентов ( сквозные отверстия или SMD ) с медными дорожками на печатной плате. Сплав, используемый для соединения этих двух металлов, представляет собой припой, который в основном представляет собой олово-свинец ( Sn-Pb ) или олово-серебро-медь ( Sn-Ag-Cu ). Оловянно-свинцовый припой называется свинцовым припоем из-за присутствующего в нем свинца, а оловянно-серебряно-медный припой называется бессвинцовым припоем, потому что в нем нет свинца.

Припой плавится с помощью устройства для пайки волной припоя, печи оплавления или обычного паяльника, а затем этот расплавленный припой используется для пайки проводов или электронных компонентов на печатной плате или печатной плате. После сборки электронных компонентов плата называется PCB Assembly или PCBA ( Сборка печатной платы )

Несколько других терминов, таких как пайка и сварка, часто связаны с пайкой. Но следует помнить, что пайка, пайка и сварка отличаются друг от друга. Пайка выполняется с использованием припоя, а пайка — с использованием присадочного металла с более низкой температурой плавления. При сварке основной металл также плавится при соединении двух металлов, чего нельзя сказать о пайке и пайке твердым припоем.

Но следует помнить, что пайка, пайка и сварка отличаются друг от друга. Пайка выполняется с использованием припоя, а пайка — с использованием присадочного металла с более низкой температурой плавления. При сварке основной металл также плавится при соединении двух металлов, чего нельзя сказать о пайке и пайке твердым припоем.

Давайте теперь начнем с этого базового руководства по пайке.

Материал для пайки

Давайте сначала подробно обсудим все основные материалы для пайки и необходимые расходные материалы.

1. Флюс

Флюс играет жизненно важную роль в любом процессе пайки и производстве и сборке электронных печатных плат. Флюс удаляет любые оксиды и предотвращает окисление металлов, тем самым улучшая качество пайки. В процессе сборки электронных печатных плат флюс удаляет любые оксиды и загрязнения с медных дорожек на печатной плате и оксиды с выводов электронных компонентов. Эти оксиды имеют наибольшее сопротивление в хорошем паяном соединении, и, удаляя эти оксиды, флюсы играют здесь очень важную роль.

Существует три основных типа флюсов, используемых при пайке:

- Флюс типа R . Эти флюсы являются неактивированными и используются там, где окисление минимально.

- RMA Type Flux – Это R osin M illy A активированный флюс. Эти флюсы более активны, чем флюсы R-типа, и используются там, где больше окисление.

- Флюс типа RA – это R осин A активированный флюс. Это очень активный флюс, который используется в местах со слишком сильным окислением.

Некоторые из доступных флюсов водорастворимы. Они растворяются в воде без загрязнения. Также существуют No-Clean Flux, которые не требуют очистки после процесса пайки.

Типы флюсов, используемых при пайке

Тип флюса, используемого при пайке, зависит от различных факторов, таких как тип собираемой печатной платы, тип используемых электронных компонентов, тип паяльной машины и оборудования, а также рабочая среда.

2. Припой (проволока, стержень, паста, шарики, преформы)

Припой — это жизнь и кровь любой сборки печатной платы. Качество припоя, используемого при пайке и сборке печатных плат, определяет срок службы и производительность любой электронной машины, оборудования, прибора, мобильного телефона или гаджета.

Доступны различные сплавы припоя, но настоящими являются те, которые являются эвтектическими. Эвтектический припой — это тот, который плавится точно при температуре 183 градуса Цельсия ( Sn/Pb ). Сплав олова и свинца в соотношении 63/37 является эвтектическим, поэтому оловянно-свинцовый припой 63/37 называется эвтектическим припоем.

Неэвтектические припои не переходят из твердого состояния в жидкое при 183 градусах Цельсия . Они могут оставаться полутвердыми при этой температуре. Ближайшим сплавом к эвтектическому припою является оловянно-свинцовый припой в соотношении

60/40 . В течение многих лет любимым припоем производителей электроники был 63/37. Он до сих пор широко используется во всем мире.

В течение многих лет любимым припоем производителей электроники был 63/37. Он до сих пор широко используется во всем мире.

Поскольку свинец вреден для окружающей среды и человека, Европейский Союз ввел RoHS ( Ограничение использования опасных веществ ) и выступил с инициативой запретить использование свинца и других вредных веществ в электронике. Было решено избавиться от свинца в припое и электронных компонентах. Следовательно, все больше и больше электронных компаний в мире переходят на RoHS. Это привело к появлению другой формы припоя, называемой бессвинцовым припоем. Этот припой называется бессвинцовым, потому что в нем нет свинца. Бессвинцовые припои плавятся при температуре около 250°C ( 482°F ), в зависимости от их состава. Наиболее распространенным бессвинцовым сплавом является олово/серебро/медь в соотношении Sn96,5/Ag3,0/Cu0,5 (

Допуски элементов из бессвинцового сплава

Формы припоя:

Припой доступен в различных формах:

- Припой

- Пруток для припоя

- Заготовки для припоя

- Паяльная паста

- Шарики припоя для BGA

Alpha Cookson является ведущим производителем и поставщиком всех видов флюсов по всему миру.

Видео: Типы припоя

3. Электронные компоненты

Существует два типа электронных компонентов – активные и пассивные электронные компоненты.

Активными компонентами являются те, которые имеют усиление или направленность. напр. транзисторы, интегральные схемы или ИС, логические элементы.

Пассивные электронные компоненты — это те, у которых нет усиления или направленности. Их также называют электрическими элементами или электрическими компонентами. напр. резисторы, конденсаторы, диоды, катушки индуктивности.

Опять же, электронные компоненты могут быть в сквозных отверстиях или SMD (устройства или микросхемы для поверхностного монтажа).

Инструменты и оборудование для пайки

Как объяснялось выше, пайка может выполняться тремя способами:

- Пайка волной припоя : Пайка волной припоя предназначена для массового производства. Оборудование и сырье, необходимые для пайки волной припоя: установка для пайки волной припоя , припой, флюс, устройства для проверки оплавления, тестер погружения, аэрозольные флюсы, регулятор флюса .

- Пайка оплавлением : Пайка оплавлением предназначена для массового производства и используется для пайки SMD . Оборудование и сырье, необходимые для пайки оплавлением: печь для оплавления , устройство для проверки оплавления, трафаретный принтер, паяльная паста, флюс.

- Ручная пайка : Ручная пайка выполняется в мелкосерийном производстве, а также при ремонте и доработке печатных плат.

Оборудование и сырье, необходимые для ручной пайки: Паяльник, паяльная станция, проволока для пайки, паяльная паста, флюс, демонтажный утюг или демонтажная станция, пинцет, припой, система горячего воздуха, ремешки для запястий, дымопоглотители, антистатические устройства, нагреватели. пистолет, съемники, формирователь свинца, режущие инструменты, микроскопы и увеличительные лампы, шарики для пайки, флюсовая ручка, оплетка или фитиль для удаления припоя, насос или шпонка для удаления припоя, ручка для покрытия, материал для электростатического разряда и т. д.

Оборудование и сырье, необходимые для ручной пайки: Паяльник, паяльная станция, проволока для пайки, паяльная паста, флюс, демонтажный утюг или демонтажная станция, пинцет, припой, система горячего воздуха, ремешки для запястий, дымопоглотители, антистатические устройства, нагреватели. пистолет, съемники, формирователь свинца, режущие инструменты, микроскопы и увеличительные лампы, шарики для пайки, флюсовая ручка, оплетка или фитиль для удаления припоя, насос или шпонка для удаления припоя, ручка для покрытия, материал для электростатического разряда и т. д. - Пайка BGA : Другой формой электронных компонентов является BGA или массив шариковых решеток. Они являются специальными компонентами и требуют специальной пайки. У них нет никаких выводов, вместо этого они используют шарики припоя под компонентом. Поскольку шарики припоя должны быть помещены под компонент и припаяны, пайка BGA становится очень сложной задачей. Для пайки BGA требуются паяльные и ремонтные системы BGA и шарики для пайки.

Видео: Лучшая паяльная станция

Процесс пайки волной припоя

Аппараты для пайки волной припоя могут быть разных типов, подходящих для пайки волной припоя со свинцом и без свинца, но все они имеют одинаковый механизм. В любой машине для пайки волной припоя есть три зоны:

- Зона предварительного нагрева : Эта зона предварительно нагревает печатную плату перед пайкой.

- Зона флюса : В этой зоне флюс распыляется на печатную плату.

- Зона пайки : Самая важная зона, где находится расплавленный припой.

Также может быть четвертая зона, называемая Зона очистки , для очистки флюса после завершения пайки.

Процесс пайки волной припоя

По заводу движется конвейер. Сотрудники вставляют электронные компоненты на печатную плату, которая продолжает двигаться по конвейеру. Как только все компоненты установлены, печатная плата перемещается в машину для пайки волной припоя, проходя через различные зоны. Волны припоя в ванне для пайки припаивают компоненты, а печатная плата выходит из машины, где ее очищают и проверяют на наличие возможных дефектов. При наличии каких-либо дефектов некоторые доработки/ремонтные работы выполняются методом ручной пайки.

Процесс пайки оплавлением

При пайке оплавлением используется SMT (технология поверхностного монтажа) для пайки SMD (устройств поверхностного монтажа) на печатной плате. В пайке оплавлением есть четыре этапа –

- Предварительный нагрев

- Термическая пропитка

- Оплавление; и

- Охлаждение .

В этом процессе паяльная паста наносится на дорожку печатной платы, где компонент должен быть припаян. Печать паяльной пасты может производиться с помощью дозатора паяльной пасты или с помощью трафаретного принтера. Эта плата с паяльной пастой и компонентами пасты затем проходит через печь оплавления, где компоненты припаиваются к ширине. Затем плата проверяется на наличие каких-либо дефектов, и, если есть какие-либо дефекты, доработка и ремонт выполняются с использованием систем горячего воздуха.

Процесс ручной пайки

Ручная пайка в основном используется для мелкосерийного производства или ремонта и переделки. Ручная пайка сквозных компонентов выполняется с помощью паяльника или паяльной станции.

Ручная пайка компонентов поверхностного монтажа выполняется с помощью карандашей горячего воздуха или нагнетателя горячего воздуха. Ручная пайка сквозных компонентов проще по сравнению с пайкой SMD.

Видео: Учебник по ручной пайке – Ручная пайка сквозных отверстий и SMD – Как паять ручным паяльником

Основное руководство по пайке: ключевые моменты, на которые следует обратить внимание

- Всегда держите жало паяльника покрытым тонким слоем припоя. ( Прочтите : Как очистить и залудить жало паяльника)

- Используйте как можно более мягкие флюсы, но при этом обеспечивающие прочное паяное соединение.

- Поддерживайте температуру как можно ниже, поддерживая при этом температуру, достаточную для быстрой пайки соединения ( 2–3 секунды максимум для электронной пайки ).

- Подберите размер наконечников к работе.

- Используйте наконечник с кратчайшим радиусом действия для максимальной эффективности.

Видео: Как очистить и залудить жало паяльника

Процесс ручной пайки SMD

- Метод 1 ), шаг >= 0,0315″ в корпусе Small Outline Package, (T)QFP и SOT (Mini 3P).

- Метод 2 – Метод заливки и всасывания Используется для : шаг <= 0,0315″ в упаковке Small Outline Package и (T)QFP

- Метод 3 – Метод паяльной пасты Используется для : корпуса BGA, MLF/MLA; где штифты находятся под деталью и недоступны.

Читать : Руководство по пайке для поверхностного монтажа – пайка поверхностного монтажа

Видео: Как собрать микросхему заново0011

Блок-схема процесса сборки печатных плат (процесс PCBA)

Процесс сборки SMT печатных плат

Заключительные слова

Я надеюсь, что вы нашли это Базовое руководство по пайке полезным. Если у вас есть какие-либо сомнения или вопросы, не стесняйтесь задавать их ниже в разделе комментариев.

Связанные статьи

- Направляющая для паяльной станции

- Отверстия для штифтов и отверстий для пайки волной припоя Дефекты и способы их устранения

- Холодная пайка

- Паяльная станция в Индии

- Ведущие электронные компании США

- Паяльная станция в Индии

- Электронные схемы для начинающих

- Список электронных материалов и расходных материалов

- 10 ведущих производителей электронных компонентов в мире

- Машины и инструменты для сборки печатных плат

- Лучшая машина для селективной пайки и процесс селективной пайки

- Машины для поверхностного монтажа и производители машин для поверхностного монтажа

Как паять электронные компоненты? | пайка | Флюс | Бессвинцовая проволока

Перейти к навигацииПерейти к содержанию

История пайки — искусство и наука

Пайку можно рассматривать как искусство и науку.

Пайка как искусство насчитывает более 4000 лет. Остатки серебряной пайки были обнаружены даже на вазах, датируемых 2000–3000 гг. до н.э. Пайка как наука развивалась в XIX в.век. Мягкая пайка свинцом и свинцовыми сплавами практикуется мастерами на протяжении веков. Из-за изобретения консервной банки около 1900 года в качестве припоя стал использоваться особый сплав олова и свинца. Точно сопоставив соответствующие количества олова и свинца, можно было не только эффективно запечатать банки, но и научно объяснить связи.

Благодаря промышленному подъему в 20 веке пайка прочно утвердилась в качестве производственного процесса. Электротехника и электроника обязаны своим быстрым развитием не в последнюю очередь исследованиям, проводимым в области разработки припоев и флюсов, отвечающих потребностям промышленности. Сегодня мягкая пайка является наиболее известным методом соединения металлических материалов для электрических паяных соединений. (Так называемая твердая пайка или пайка твердым припоем упоминается здесь только для полноты картины).

Общие сведения о пайке

Пайка: Соединение металлических материалов с помощью металлического сплава (припоя) с применением тепла называется пайкой. Здесь температура плавления припоя ниже температуры плавления соединяемых металлических деталей, т.е. металлические детали в процессе пайки остаются в твердом состоянии, а расплавленный припой течет между металлическими деталями. Припой охлаждается, образуя прочное, герметичное, электропроводящее и теплопроводное соединение.

Очистка: Для получения идеальных паяных соединений необходимо удалить загрязнения, такие как, например, смазка, коррозия или окисление в местах соединений. Поэтому всегда рекомендуется очищать соединения спиртом перед пайкой.

Механическое соединение

Механическое соединение: Надежное механическое соединение необходимо для процесса пайки. По этой причине перед пайкой скрутите многожильный провод или намотайте его на клемму. Лучший вариант — залудить провода перед пайкой — это облегчает процесс пайки. В результате получается гладкое, электрически идеальное паяное соединение.

Лучший вариант — залудить провода перед пайкой — это облегчает процесс пайки. В результате получается гладкое, электрически идеальное паяное соединение.

Нагрев

Нагрев: Никогда не нагревайте припой напрямую. Нагрейте соединение, то есть провода, до правильной рабочей температуры. Припой плавится и затекает в место пайки.

Паяльное жало

Паяльное жало: Очистите паяльное жало непосредственно перед пайкой влажной губкой. Лудите паяльное жало припоем перед тем, как убрать его, чтобы продлить срок его службы как можно дольше.

Электронные компоненты

Электронные компоненты: В случае электронных компонентов нельзя чрезмерно нагревать припаиваемые детали. В таких случаях пригодятся плоскогубцы с длинными губками, которые действуют как проводник тепла. Для очень чувствительных компонентов рекомендуется паяльная станция Weller с автоматическим контролем температуры.

Для очень чувствительных компонентов рекомендуется паяльная станция Weller с автоматическим контролем температуры.

Рекомендуется экономить припой. Это связано с тем, что чрезмерное количество припоя может попасть в гнездо или основание, заклинить выключатели и вызвать короткое замыкание.

Припой

Бессвинцовая пайка с паяльным оборудованием Weller: Бессвинцовая пайка требует большей мощности, поскольку температура плавления на 30–40°C выше, чем у свинцового припоя. Новая технология Weller идеально подходит для этих особых требований. Бессвинцовая ручная пайка требует стабильных динамических температур. Для этого паяльники должны иметь большую мощность и эффективный метод передачи тепловой энергии на жало паяльника.

Пользователи паяльников, не обладающих этими свойствами, пытаются решить проблему, запуская паяльник при повышенной температуре, чтобы увеличить тепловую энергию, запасенную в жалом. Как только жало прикладывается к соединению, тепловая энергия быстро рассеивается и из-за характеристик паяльника его нельзя быстро заменить, и жало остывает. Возможными последствиями являются окисление паяного соединения и повреждение компонентов. Также сокращается срок службы паяльного жала. Паяльное оборудование Weller особенно быстро выделяет тепло, а также быстро отводит его к паяльному жалом. Воспользуйтесь нашими знаниями и опытом. Мы будем рады помочь вам освоить эту новую технологию.

Возможными последствиями являются окисление паяного соединения и повреждение компонентов. Также сокращается срок службы паяльного жала. Паяльное оборудование Weller особенно быстро выделяет тепло, а также быстро отводит его к паяльному жалом. Воспользуйтесь нашими знаниями и опытом. Мы будем рады помочь вам освоить эту новую технологию.

Припой: Припой обычно представляет собой сплав двух или более металлов. Он соединяет металлы с помощью тепла. Температура вызывает плавление припоя, но не основного металла. Хороший припой обладает следующими свойствами:

Увлажнение

Припой должен легко растекаться по металлу, прикрепляться к металлической поверхности или образовывать сплав. Естественно, также в очень узких местах, таких как, например. между проводами.

Температура

Припой должен расплавиться уже при относительно низкой температуре и увлажнить металл.

Прочность

Припой должен быть максимально прочным, но не хрупким.

Припой доступен в упаковках различных размеров и диаметров. Меньшие диаметры позволяют выполнять точные работы, например, на печатных платах. Многие припои имеют непрерывный внутренний сердечник или несколько сердечников. Основные провода различаются в зависимости от применения. Поток в сердечнике автоматически дозируется в правильном количестве. Припои без внутреннего сердечника используются вместе с флюсом для пайки.

Флюс: Многие металлы окисляются кислородом воздуха через несколько секунд. Это снижает долговечность паяного соединения. Флюс оказывает очищающее действие и обеспечивает идеальное паяное соединение. Слой окисления на металлах растворяется во флюсе и испаряется, как только флюс достигает температуры кипения.

Существует два основных типа флюса: органический и неорганический. Некоторые органические флюсы используются в электропайке, тогда как неорганические флюсы используются при обработке и монтаже листового металла. Большинство органических флюсов неагрессивны, тогда как неорганические флюсы, несмотря на их большую эффективность, в определенной степени являются коррозионно-активными.