Как правильно выполнить пайку твердыми припоями. Какие бывают виды твердых припоев. Какие флюсы используются при высокотемпературной пайке. Каковы основные этапы технологического процесса пайки твердыми припоями. В чем преимущества и недостатки данного метода соединения металлов.

Особенности процесса пайки твердыми припоями

Пайка твердыми припоями – это метод неразъемного соединения металлов с помощью расплавленного припоя, температура плавления которого выше 450°C. Данный способ позволяет получать прочные соединения, способные работать при высоких температурах.

Основные особенности процесса пайки твердыми припоями:

- Высокая температура нагрева (600-1200°C)

- Использование специальных тугоплавких припоев

- Применение активных флюсов для удаления оксидных пленок

- Необходимость точного контроля температуры

- Возможность соединения разнородных металлов

- Получение прочных и герметичных соединений

Правильно выполненная пайка твердыми припоями обеспечивает высокую прочность и надежность соединения при работе в тяжелых условиях эксплуатации.

Виды твердых припоев и их характеристики

Для высокотемпературной пайки применяются различные виды твердых припоев:

- Медно-цинковые (температура плавления 780-920°C)

- Медно-фосфорные (температура плавления 700-900°C)

- Серебряные (температура плавления 600-980°C)

- Латунные (температура плавления 850-920°C)

- Никелевые (температура плавления 950-1200°C)

Выбор припоя зависит от материала паяемых деталей, требуемой прочности соединения и условий эксплуатации. Наиболее универсальными являются серебряные припои, обеспечивающие высокую прочность и пластичность паяных швов.

Флюсы для пайки твердыми припоями

При высокотемпературной пайке крайне важно использовать специальные активные флюсы. Их основные функции:

- Удаление оксидных пленок с поверхности металла

- Защита от окисления при нагреве

- Улучшение растекания припоя

- Снижение поверхностного натяжения припоя

Наиболее распространенные флюсы для пайки твердыми припоями:

- Бура (Na2B4O7)

- Борная кислота (H3BO3)

- Борный ангидрид (B2O3)

- Фтористый калий (KF)

- Фтористый кальций (CaF2)

Часто применяются комбинированные флюсы на основе буры с добавками других компонентов. Выбор флюса зависит от материала паяемых деталей и используемого припоя.

Технология пайки твердыми припоями

Процесс пайки твердыми припоями включает следующие основные этапы:

- Подготовка поверхностей (очистка, обезжиривание)

- Нанесение флюса на место пайки

- Фиксация деталей в нужном положении

- Нагрев до температуры пайки (на 50-100°C выше температуры плавления припоя)

- Введение припоя в зазор соединения

- Выдержка при температуре пайки для растекания припоя

- Охлаждение соединения

- Очистка от остатков флюса

Для каждого конкретного случая технология может корректироваться в зависимости от материалов, конфигурации деталей и требований к соединению.

Способы нагрева при пайке твердыми припоями

При высокотемпературной пайке могут применяться различные способы нагрева:

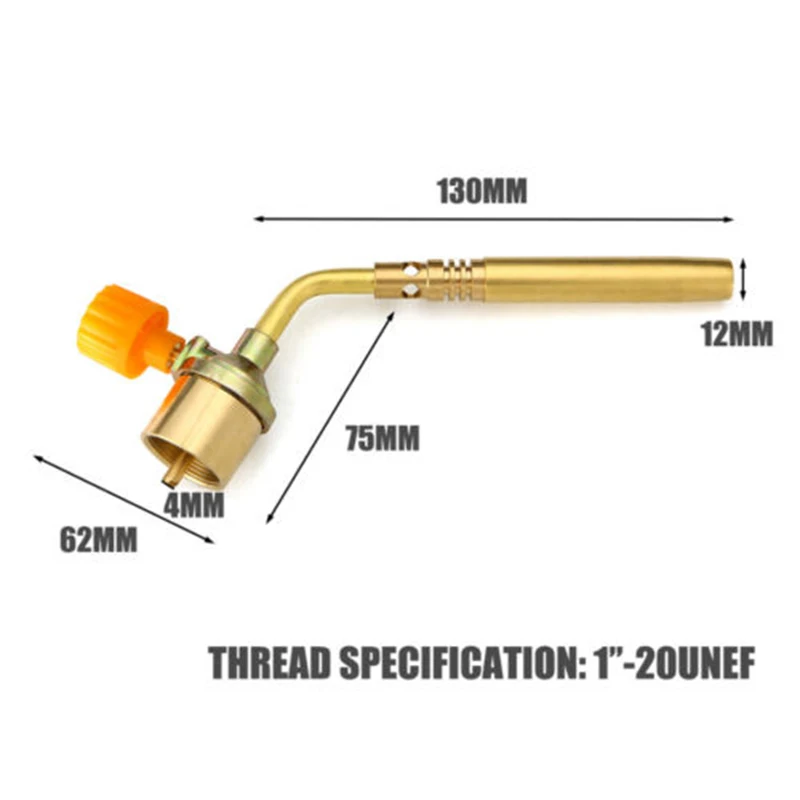

- Газопламенный нагрев горелкой

- Индукционный нагрев

- Печной нагрев

- Нагрев в соляных ваннах

- Электроконтактный нагрев

- Лазерный нагрев

Выбор способа нагрева зависит от материала и габаритов деталей, требуемой производительности, экономических факторов. Наиболее универсальным является газопламенный нагрев, позволяющий локально нагревать зону пайки.

Преимущества и недостатки пайки твердыми припоями

Пайка твердыми припоями имеет ряд преимуществ по сравнению с другими методами соединения:- Высокая прочность соединения

- Возможность работы при повышенных температурах

- Хорошая герметичность шва

- Возможность соединения разнородных металлов

- Отсутствие изменений структуры основного металла

К недостаткам можно отнести:

- Необходимость нагрева до высоких температур

- Возможность коробления тонких деталей

- Необходимость тщательной подготовки поверхностей

- Сложность удаления остатков флюса

При правильном выборе материалов и соблюдении технологии преимущества пайки твердыми припоями значительно перевешивают недостатки.

Области применения пайки твердыми припоями

Высокотемпературная пайка широко применяется в различных отраслях промышленности:

- Авиационная и космическая техника

- Приборостроение

- Энергетическое машиностроение

- Электротехника и электроника

- Инструментальное производство

- Ювелирное дело

Пайка твердыми припоями незаменима при изготовлении теплообменных аппаратов, вакуумной техники, режущего инструмента, электрических контактов и во многих других областях.

Контроль качества паяных соединений

Для обеспечения надежности паяных соединений проводится контроль их качества различными методами:

- Визуальный и измерительный контроль

- Испытания на герметичность

- Рентгеновский контроль

- Ультразвуковой контроль

- Металлографические исследования

- Механические испытания

Важно контролировать отсутствие непропаев, пор, трещин и других дефектов, которые могут снизить прочность и надежность паяного соединения. При необходимости проводятся разрушающие испытания образцов-свидетелей.

Пайка твердым припоем — Сварпост. Переносные газосварочные посты ПГСП

Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими. Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов.

Пайка твердыми припоями

Низкотемпературная и высокотемпературная пайки представляют собой явления одной сущности. Их технология, используемые материалы и оборудование, характеристики получаемого соединения существенно различаются. Основанием для разделения этих способов принято считать пограничную температуру плавления припоев 450°C.

Отличия высокотемпературной пайки от низкотемпературной

Что отличает высокотемпературную пайку от низкотемпературной, кроме температуры плавления припоев? Прежде всего, значительно более высокая прочность паяного соединения, обусловленная большей прочностью твердых припоев в сравнении с мягкими.

Спаянная рама велосипеда

Важным отличием высокотемпературной пайки от низкотемпературной является повышенная термоустойчивость соединения. Поскольку температура плавления твердых припоев значительно выше температуры плавления мягких, соединение, выполненное высокотемпературной пайкой, способно работать при более высоких температурах, сохраняя все свои свойства. Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Но есть и то, в чем пайка твердыми припоями уступает пайке мягкими припоями. Относительно высокая температура может вызывать структурные изменения в некоторых металлах. Такое, в частности, наблюдается в чугуне, в котором при пайке могут возникать закалочные структуры, приводящие к повышенной хрупкости металла в зоне шва.

Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.

Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.Резюмируя вышесказанное, можно подвести итог сравнения высокотемпературной и низкотемпературной паек.

К достоинствам первой относится высокая прочность и термоустойчивость соединения, к недостаткам — сложность технологического процесса, обусловленная необходимостью прогрева паяемых деталей до относительно высоких температур.

Применение пайки твердыми припоями

Область применения пайки твердыми припоями определяется ее промежуточным положением между низкотемпературной пайкой и сваркой. Везде, где требуется получить более прочное соединение, чем это можно сделать с использованием мягких припоев, способное к тому же работать в условиях высоких температур, и в то же время сохранить структуру соединяемых металлов, не допустить их разупрочнения и деформации (как это имеет место при сварке), применяют высокотемпературную пайку

Пайка твердыми припоями является основным способом при изготовлении металлорежущего инструмента с твердосплавными пластинами. Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Резцы

- Изготовление всевозможных сосудов из цветных металлов и нержавеющих сталей, соединение стальных и медных трубопроводов, работающих под высоким давлением или повышенной температуре в различных системах — холодильных, теплообменных и пр. — также не может обойтись без пайки твердыми припоями.

- Широко используется высокотемпературная пайка при ремонте автомобилей — радиаторов, трубопроводных систем двигателя и трансмиссии, кузовов, различных деталей — везде, где нельзя или нежелательно применять сварку.

- Целесообразно использование высокотемпературной пайки для соединения между собой тонкостенных деталей, работающих при значительных нагрузках и упругих деформациях.

-

Для ремонта медных и латунных бытовых изделий, подвергающихся в процессе эксплуатации высоким температурам, высокотемпературная пайка является способом ремонта не имеющим альтернативы.

Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Источники нагрева при высокотемпературной пайке

В качестве источников нагрева при высокотемпературной пайке может использоваться любое оборудование, которое позволяет нагревать паяемые детали несколько выше температуры плавления используемых припоев. Эта температура может колебаться в пределах 450-1200°C. При использовании тугоплавких материалов, таких как латунь или технически чистая медь, требуется нагрев, превышающий 1000°C, при использовании среднеплавких припоев требуется температура нагрева в 700-800°C.

Основными источниками нагрева при высокотемпературной пайке являются газовые горелки различных типов, индукторы и печи. Применяется также нагрев электросопротивлением. В быту чаще всего твердыми припоями паяют с помощью горелок.

Припои

Основная заслуга в образовании прочных и термоустойчивых соединений при высокотемпературной пайке принадлежит меди. Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.

Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.

Иногда используют в качестве припоя и технически чистую медь. Однако гораздо чаще используют пайку медными припоями, представляющими собой соединения меди с другими металлами — цинком, серебром, кремнием, оловом и пр. Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).

При высокотемпературной пайке используются медно-цинковые, медно-фосфорные, серебряные припои и латуни.

Твердый припой

Твердый припой покрытый флюсом

Медно-цинковые припои

Существует большое количество медно-цинковых припоев (ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и пр.). Цифры указывают процентное содержание меди. Их используют для пайки бронзы, меди, стали. Недостатком чисто медно-цинковых материалов является плохая работа в условиях ударных, вибрационных и изгибающих нагрузок. Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои). Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Медно-фосфорные припои

Медно-фосфорные припои (ПМФ-7, ПМФ-9, ПМФОЦр-6-4-0,03) представляют собой сплав меди с фосфором. Следующая за буквами цифра указывает на процентное содержание фосфора. Припой ПМФОЦр-6-4-0.03, кроме меди и фосфора, содержит олово и цирконий.

Медно-фосфорные припои относятся к среднеплавким (700-850°C), обладают высокой текучестью и хорошей коррозионной устойчивостью к агрессивным средам. Используются для пайки меди и ее сплавов (бронзы, латуни, мельхиора). Можно их использовать и в качестве заменителя серебряных припоев при ремонте ювелирных изделий.

Пайка сталей и чугуна медными припоями, содержащими фосфор, не применяется из-за повышенной хрупкости соединения и его неспособности переносить ударные, вибрационные и изгибающие нагрузки. Это вызвано образованием по границе шва пленки фосфитов.

Это вызвано образованием по границе шва пленки фосфитов.

Отличительную особенность медно-фосфорных припоев является то, что они являются самофлюсующимися. При пайке ими медных изделий, применение флюса не обязательно.

Латуни

Широкое распространение в качестве припоев получили латуни, которые являются сплавом меди с цинком. Латуни Л62 и ЛОК-62-06-04 дают прочные паяные соединения. ЛОК-62-06-04 отличается от Л62 наличием олова и кремния, обеспечивающих более высокие технологические свойства припоя. Олово увеличивает жидкотекучесть и снижает температуру плавления, а соединения кремния предохраняют цинк от окисления и испарения. Латуни применяются при пайке меди, стали, чугуна.

Серебряные припои

Серебро является отличным материалом для пайки. Серебряным припоям, которые представляют собой в основном сплав серебра с медью и цинком, принадлежит первое место по растеканию, смачиваемости, прочности и антикоррозионности. Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Припои на основе серебра обозначаются буквами ПСр (ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70). Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей. Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка. ПСр-45 обладает отличными качествами — вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Серебряными припоями можно паять практически любой металл — медь и ее сплавы, серебро, стали и пр. Однако в силу их дороговизны пайку серебряными припоями применяют только там, где это экономически целесообразно, в частности, для соединения нержавеющих сталей, относящихся к разряду труднопаяемых и требующих припоев, обладающих хорошей смачиваемостью и позволяющих избежать коррозии, которая может возникнуть в спае.

Флюсы

Основным компонентом флюсов для пайки твердыми припоями являются борные соединения — бура (Na2B4O7), борная кислота (h4BO3), борный ангидрид (B2O3). Для усиления активности борных флюсов, например при пайке нержавеющих и жаростойких сталей, в них добавляются соединения фтора — фтористый кальций, фтористый калий. Применяются специальные флюсы, регламентированные ГОСТ 23178-78 — под марками ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х. В первые два входят борная кислота, бура и фтористый кальций. Они используются для пайки нержавеющих и конструкционных сталей и жаропрочных сплавов. Флюс ПВ209 состоит из фтористого калия, борного ангидрида, калия тетрафторбората. Флюсы ПВ209Х, ПВ284Х состоят из борной кислоты, гидроксида калия, плавиковой кислоты. Флюсы ПВ209, ПВ209Х, ПВ284Х можно использовать для пайки меди и ее сплавов, нержавеющих и конструкционных сталей.

Пайка меди и ее сплавов может производиться с помощью чистой буры, которая является универсальным флюсом для высокотемпературной пайки.

Бура

Используются различные формы выпуска флюсов — жидкости, порошок, кусочки (кристаллы буры, например). Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем. Делается это разными способами — добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

Технология высокотемпературной пайки

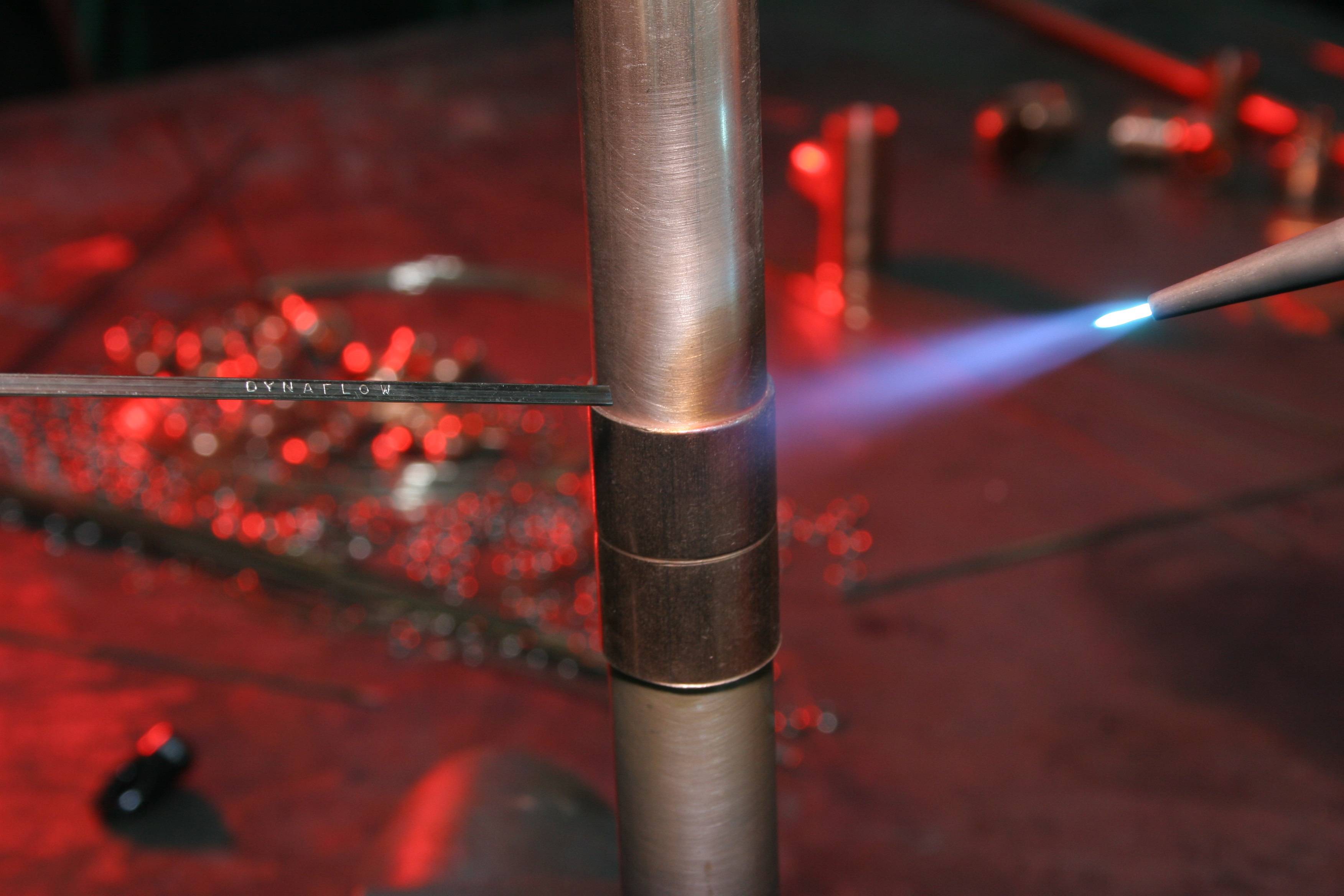

В приведенном примере в качестве паяемых деталей выбраны части гаечного ключа. В качестве припоя — материал, представляющий собой пруток, покрытый флюсом. Необходим также высокоактивный флюс, подходящий для нержавеющих сталей. Инструментом нагрева является газовая горелка.

Пайка выполняется в такой последовательности

-

Механическим путем зачищаются стыковые части деталей. Операция необходима для удаления стойкой окисной пленки, которая покрывает нержавеющие стали.

- Детали зажимаются в тисках в требуемом положении.

- Зона пайки промазывается флюсом.

- Зажигается горелка, и устанавливается необходимый режим горения. Пламя должно быть восстановительным, с небольшой нехваткой кислорода (но не до копоти и желтого огня). Пересыщенное кислородом пламя окисляет поверхность металла

- Производится разогрев паяемой зоны до начала изменения цвета детали (при прикосновении, флюс на прутке должен начать плавиться). Прогревать yужно все соединение, перемещая пламя в разные стороны.

- Осуществляется офлюсовывание стыка флюсом с прутка — трением последнего по стыку. Если используется неофлюсованный пруток, после прогрева кончика, его нужно окунуть во флюс, чтобы тот покрыл его.

- Нагрев зоны пайки доводится до вишневого цвета. Обычно пайка твердыми припоями производится в интервале цветов от темно-вишневого до светло-вишневого.

- Нагрев деталей до более высокой температуры

-

Расплавляется припой.

При достаточном количестве флюса он легко растекается по зоне пайки, затягивается в стык.

При достаточном количестве флюса он легко растекается по зоне пайки, затягивается в стык. - Припой должен плавиться не от пламени горелки, а от теплоты прогретого соединения.

- После окончания операции производится зачистка спая.

- чистка спаянного гаечного ключа

- И вот результат — готовое изделие.

- Гаечный ключ спаянный высокотемпературной пайкой

- Гаечный ключ спаянный высокотемпературной пайкой

Источник статьи

Пайка алюминия твердым припоем: способы – aluminium-guide.com

Для пайки алюминия и алюминиевых сплавов твердыми припоями в зависимости от источника тепла применяют следующими способы:

- ручная пайка горелкой;

- пайка погружением во флюс;

- печная пайка (вакуумная, в защитной атмосфере)

Известны также более сложные и дорогие способы пайки алюминия твердыми припоями, которые имеют ограниченное применение [2]:

- пайка TIG;

- пайка MIG;

- плазменная пайка;

- лазерная пайка;

- индукционная пайка;

- электрическая пайка сопротивления.

Пайка алюминия горелкой

Ручная пайка

Пайку горелкой (рисунок 1) обычно применяют для ремонтных работ, малых объемов производства, а также вместо сварки. Пайку выполняют такой же горелкой, которую применяют для сварки. Однако при пайке применяют другие насадки для горелки и защитные линзы для глаз. Очень важна хорошая подготовка поверхности стыка перед пайкой. Зазоры между поверхностями в соединении обычно выдерживают от 0,1 до 0,65 мм.

Рисунок 1 – Пайка твердым припоем с помощью горелки

Алюминий при температурах пайки твердыми припоями становиться мягче. Изделие, которое подвергается пайке, под действием собственного веса и давления газа горелки может провиснуть. Особенно это относится к длинным горизонтальным деталям. Чтобы избежать этого такие изделия каким-либо образом поддерживают снизу.

Температура пайки

О температуре пайки обычно судят:

- по флюсу – становится прозрачным при температурах пайки;

- по поверхности алюминия – начинает светиться серебристым цветом;

- по твердому припою – размягчается и начинает плавиться;

- с помощью специальных карандашей – карандашный след меняет свой цвет при достижении температуре пайки.

Пайка погружением во флюс

Технология

Пайка алюминия погружением широко и успешно применяется многие годы, особенно при изготовлении сложных конструкций. Этот метод позволяет быстрый и однородный нагрев и, кроме того, обеспечивает очень узкие размерные допуски.

Детали перед пайкой подвергают очистке, собирают и плотно соединяют друг с другом вместе с установленным в месте соединения припоем. Всю эту конструкцию подогревают в печи примерно до 540 ºС, а затем погружают в расплавленный флюс на 1-2 минуты (рисунки 2 и 3). Предварительный нагрев позволяет избежать падения температуры флюса в ванне.

Рисунок 2 – Пайка погружением во флюс

Рисунок 3 – Производственный процесс пайки погружением [2]

При пайке погружением температуру расплавленного флюса можно контролировать с точностью ±3 ºС. Это значительно лучше точности, которая может быть достигнута на любом другом нагревательном оборудовании. Это позволяет применять припои с температурой ликвидус, которая только на 5-6 ºС ниже температуры солидус основного металла. Метод пайки погружением в расплавленный флюс лучше всех подходит для соединения деталей с различными толщинами стенок и размеров. С другой стороны, этот метод требует большого расхода флюсов.

Метод пайки погружением в расплавленный флюс лучше всех подходит для соединения деталей с различными толщинами стенок и размеров. С другой стороны, этот метод требует большого расхода флюсов.

Недостатки

Одним из недостатков этого метода является то, что требуется трудоемкая операция очистки изделия после пайки для удаления остатков флюса. Это накладывает также определенные ограничения на конструкцию изделия, чтобы избежать возможных воздушных пробок.

Другим недостатком метода пайки погружением является то, что он создает значительные проблемы для окружающей среды, При пайке этим методом выделяют пары, которые обладают сильной коррозионной активностью, а также большое количество сточных вод. Поэтому этот метод находит все меньшее применение.

Пайка алюминия в печи

Способ пайки твердыми припоями в печи является вторым по популярности после пайки погружением во флюс. Детали перед пайкой подвергают очистке также как и для других методов пайки. Поверхности под пайку обрабатывают флюсом, устанавливают припой, детали собирают и крепко фиксируют по отношению друг к другу. Часто соединяемые детали конструируют таким образом, что бы они сами фиксировали друг друга.

Часто соединяемые детали конструируют таким образом, что бы они сами фиксировали друг друга.

Рисунок 4 – Пайка в печи

Для пайки алюминия твердыми припоями применяют два типа печей: с загрузкой партий изделий и непрерывного типа. Температуру печи контролируют в пределах ±3 ºС. Тепловая мощность печей должна быть достаточно большой, чтобы обеспечивать быстрый нагрев до температуры пайки. Это нужно для того, чтобы свести к минимуму диффузию кремния в основной металл. После пайки изделие подвергают охлаждению или, при необходимости, закалке.

Источники:

- TALAT Lecture 4601, European Aluminium Association, 1994.

- EEA Aluminium Automotive Manual – Joining – Brazing, EEA, 2015

Флюсы для твердыми припоями — Энциклопедия по машиностроению XXL

Флюсы для твердых припоев. При пайке твердыми припоями в качестве флюсов используют буру, борную кислоту и некоторые другие вещества. [c. 193]

193]Флюсы для твердых припоев — это бура, борная кислота и некоторые другие вещества. [c.439]

Кроме припоя при пайке применяют флюсы, назначение которых сводится к защите места спая от коррозии при нагреве, обеспечению лучшей смачиваемости его расплавленным металлом и растворению металлических окислов. В качестве флюсов для твердых припоев служат бура и плавиковый шпат, а также смеси их с различными окислителями или солями щелочных металлов. При пайке мягкими припоями пользуются канифолью, хлористым цинком, нашатырем и фосфорной кислотой. [c.398]

Флюсы для пайки. Для удаления с поверхности спаиваемых деталей пленки окислов и других примесей, препятствующих смачиванию поверхностей припоями, применяются флюсы. Некоторые составы флюсов для твердой и мягкой пайки приведены в табл. 25. [c.209]

Для предохранения деталей при пайке от окисления применяют флюсы для мягких припоев — хлористый цинк (раствор цинка в соляной кислоте), нашатырь и канифоль, для твердых — буру. При пайке мягкими припоями используют паяльники (рис. 111), с помощью которых расплавляют припой и наносят его на место соединения деталей. Простые паяльники обычно нагревают паяльной лампой (рис. 111, а) или в кузнечном горне, электрические паяльники — электрическим током.

[c.202]

При пайке мягкими припоями используют паяльники (рис. 111), с помощью которых расплавляют припой и наносят его на место соединения деталей. Простые паяльники обычно нагревают паяльной лампой (рис. 111, а) или в кузнечном горне, электрические паяльники — электрическим током.

[c.202]

Перед пайкой спаиваемые поверхности деталей должны быть очищены от грязи, Жира, окисной пленки, что необходимо для защиты основного металла и припоя от окисления,, лучшего, растекания припоя и обеспечения более прочной пайки. Для указанной цели применяются специальные химические вещества, называемые флюсами. В качестве флюсов для мягких припоев используют канифоль, нашатырь, а для твердых припоев — буру, хлористый цинк и т.д. При пайке радиотехнической, телевизионной и прочей аппаратуры применяется оловянно-цинковый припой в виде проволоки, внутри которой находится флюс (канифоль). [c.210]

Твердые припои используются при пайке стержней короткозамкнутых двигателей, контактов электроаппаратуры. Флюсом для этих припоев является бура в виде порошка, смешанная с поваренной солью. При пайке пользуются электрическими паяльниками с проволочным нагревателем и регулятором температуры (рис. 79,а) или паяльной лампой (рис. 79,6).

[c.185]

Флюсом для этих припоев является бура в виде порошка, смешанная с поваренной солью. При пайке пользуются электрическими паяльниками с проволочным нагревателем и регулятором температуры (рис. 79,а) или паяльной лампой (рис. 79,6).

[c.185]

Для защиты соединения от окисления в процессе пайки и для повыщения жидкотекучести припоя применяются химические вещества — флюсы. Различным маркам припоя соответствует своя марка флюса. Состав и назначение флюсов для мягких припоев указаны в табл. 27, а для твердых — в табл. 28, [c.91]

Подобные процессы изготовления гораздо более дороги по сравнению с теми, в которых используются смолы, и не позволяют варьировать размеры и форму изделий. Конструкции, спаянные твердым припоем, в которых применяются флюсы, подвержены коррозии, поэтому флюс должен полностью удаляться с места соединения. Это традиционная проблема для материалов на основе паяных алюминиевых конструкций. [c.91]

Более совершенным является второй способ, при котором окис-ная пленка удаляется с помощью флюса марки 34А. Но относительно высокая температура плавления этого флюса (420°) и чрезвычайно большая коррозионная активность к алюминию сильно ограничивали его применение. Флюс 34А нашел применение лишь при пайке деталей, позволяющих тщательную отмывку в проточной воде его остатков и используется только для пайки твердыми припоями с температурой плавления выше 420°.

[c.272]

Но относительно высокая температура плавления этого флюса (420°) и чрезвычайно большая коррозионная активность к алюминию сильно ограничивали его применение. Флюс 34А нашел применение лишь при пайке деталей, позволяющих тщательную отмывку в проточной воде его остатков и используется только для пайки твердыми припоями с температурой плавления выше 420°.

[c.272]

Флюсы для пайки меди и ее сплавов твердыми припоями [c.274]

В табл. 2, кроме известного флюса марки 34А (МХП ТУ 3930-53), представлены новые марки флюсов с пониженными температурами плавления, которые ныне используются в приборостроении для пайки алюминия твердыми припоями. [c.274]

В качестве твердых припоев для пайки алюминия и его сплавов с применением флюсов, перечисленных в табл. 2, кроме известного припоя марки 34А, применяется ряд припоев новых марок, состав которых представлен в табл. 7.

[c.277]

7.

[c.277]

Наряду с имеющимися достижениями в технологии пайки магниевых сплавов твердыми припоями пайка их мягкими припоями остается нерешенным вопросом. Для решения этого вопроса необходимо прежде всего изыскать флюсы, способные растворять оки-сную пленку на магниевых сплавах при температурах пайки в интервале 150—300″ С. [c.292]

Мягкие припои приведены в табл. 6—8, твердые — в табл. 9—11. Флюсы для пайки мягкими припоями приведены в табл. 12, 13, для пайки твердыми припоями — в табл. 14—15. [c.728]

Перед пайкой твердым припоем детали пригоняются так, чтобы ШО В в целях прочности получался узким. Во избежание смещений одной детали по отношению к другой, перед пайкой их надо скрепить болтами с планками или струбцинами. После скрепления и проверки правильности установленных деталей приступают к пайке для этого на шов кладут флюс и припой затем в горне или горелкой производят нагрев появление синеватого пламени говорит о расплавлении припоя, после чего следует закрыть дутье в горне или убрать газовую горелку и дать медленно остыть спаянному соединению. [c.54]

[c.54]

Флюсы для пайки твердыми припоями [c.309]

Для паяния твердыми припоями в качестве флюса применяют чистую буру. Вместо чистой буры можно употреблять более дешевую смесь, состоящую из 8 частей буры, 3 частей поваренной соли и 3 частей поташа. [c.98]

При паянии твердым припоем детали, подлежащие спайке, тщательно очищают в месте спая от окалины и окислов после этого обмазывают поверхности флюсом, предназначенным для данного металла, и связывают детали вязальной проволокой, чтобы они не сместились во время паяния. Сделав это, вновь покрывают флюсом места спайки и накладывают на них кусочки припоя. [c.364]

Пайка мягкими припоями производится паяльником, погружением в расплавленный припой, тонким пламенем, электрической дугой пайка твердыми припоями — в печах с защитной атмосферой, высокочастотным нагревом, электрической дугой, нагревом проходящим током и др. Для защиты спаиваемых поверхностей металлов от окисления кислородом воздуха спаиваемое место покрывают флюсом. Флюсы одновременно способствуют — растворению, улетучиванию или связыванию возникающих окислов, а также способствуют лучшей растекаемости припоя. Пайка мягкими припоями с применением флюсов производится в основном для соединения внешних деталей ламп — припайки внешних выводов ламп к контактным элементам цоколя, припайки к стакану наружного кольца у фокусирующих цоколей и др.

[c.233]

Флюсы одновременно способствуют — растворению, улетучиванию или связыванию возникающих окислов, а также способствуют лучшей растекаемости припоя. Пайка мягкими припоями с применением флюсов производится в основном для соединения внешних деталей ламп — припайки внешних выводов ламп к контактным элементам цоколя, припайки к стакану наружного кольца у фокусирующих цоколей и др.

[c.233]

Для пайки исключительно важна подготовка поверхности металла. Поэтому почти всегда применяются флюсы для очистки поверхности металла от оксидов и других загрязнений и усиления адгезии (прилипания) жидкого припоя к твердому металлу. [c.357]

Припои и флюсы для пайки различных металлов. Приемы паяния мягкими и твердыми, припоями. [c.296]

Припои и флюсы для паяния различных металлов. Приемы паяния мягкими и твердыми припоями. Паяние алюминия и его сплавов. [c.322]

Пайка алюминиевых сплавов твердыми припоями производится примерно так же, как пайка медных сплавов серебряными припоями. Места, предназначаемые для пайки, предварительно тщательно очищают, а затем подогревают до температуры плавления флюса пламенем паяльной лампы или газовой горелки. При использовании газовой горелки, во избежание окисления металла, необходимо следить за тем, чтобы горение происходило при большом избытке ацетилена. Необходимая температура нагрева спаиваемых изделий может быть определена при помощи куска дерева, который при проведении им по их поверхности должен оставлять черный след. Когда нагрев изделия достигнет необходимой температуры, быстро нагревают конец прутка припоя до начала оплавления и, обмакнув его в сухой порошкообразный флюс, приступают к пайке, нанося на шов одновременно припой и флюс. После пайки изделия необходимо тщательно промыть водой, затем 5-процентным раствором хромового ангидрида или 5-процентным раствором азотной кислоты и, наконец, снова водой.

[c.202]

Места, предназначаемые для пайки, предварительно тщательно очищают, а затем подогревают до температуры плавления флюса пламенем паяльной лампы или газовой горелки. При использовании газовой горелки, во избежание окисления металла, необходимо следить за тем, чтобы горение происходило при большом избытке ацетилена. Необходимая температура нагрева спаиваемых изделий может быть определена при помощи куска дерева, который при проведении им по их поверхности должен оставлять черный след. Когда нагрев изделия достигнет необходимой температуры, быстро нагревают конец прутка припоя до начала оплавления и, обмакнув его в сухой порошкообразный флюс, приступают к пайке, нанося на шов одновременно припой и флюс. После пайки изделия необходимо тщательно промыть водой, затем 5-процентным раствором хромового ангидрида или 5-процентным раствором азотной кислоты и, наконец, снова водой.

[c.202]

Мягкие припои могут быть использованы для пайки всех металлов в разнообразном сочетании с применением флюсов.

Производить пайку встык мягкими припоями не рекомендуется, так как соединение получается недостаточно прочным. При этом необходимо применять дополнительные виды соединений, например развальцовкой, сваркой или обжимкой проводов. Используя твердые припои, получают более прочные соединения, не уступающие по прочности основному материалу, в этом случае детали можно соединять встык или внахлестку. При пайке для заполнения швов необходимо наличие у деталей фаски, а для цилиндрических тел — соответствующего зазора (табл. 4.20). Различные виды паяных соединений приведены в табл. 4.21.

[c.127]

Производить пайку встык мягкими припоями не рекомендуется, так как соединение получается недостаточно прочным. При этом необходимо применять дополнительные виды соединений, например развальцовкой, сваркой или обжимкой проводов. Используя твердые припои, получают более прочные соединения, не уступающие по прочности основному материалу, в этом случае детали можно соединять встык или внахлестку. При пайке для заполнения швов необходимо наличие у деталей фаски, а для цилиндрических тел — соответствующего зазора (табл. 4.20). Различные виды паяных соединений приведены в табл. 4.21.

[c.127]Кроме припоя, при пайке применяют флюсы, назначение которых сводится к защите места спая от окисления при нагреве узла, обеспечению лучшей смачиваемости места спая расплавленным металлом и растворению металлических окислов. В качестве флюсов для твердых припоев применяют буру и плавиковый шпат, а также смеси их с различными окислителями или солями щелочных металлов. При пайке мягкими припоями пользуются канифолью, хлористым цинком, нашатырем и фосфорной кислотой. Применяют также газообразные флюсы на основе ме-тилбората и фтористого бора.

[c.277]

Применяют также газообразные флюсы на основе ме-тилбората и фтористого бора.

[c.277]

В качестве флюсов применяют хлористый цинк, канифадь, буру, борную кислоту и др. Их наносят на место спая в виде порошков или паст, в виде покрытий на прутки припоя или путем погружения детали в кипящий концентрированный водный раствор флюса. Различают флюсы для твердой и мягкой пайки (табл. 45 и 46). [c.204]

СоотЬетственно рабочему диапазону температур пайки, определяемому характером припоев, паяльные флюсы делятся на две основные группы низкотемпературные, или флюсы для мягкой пайки, и высокотемпературные, или флюсы для твердой пайки. [c.117]

Большинство хлоридов и фторидов, кроме хлоридов цинка и аммония, имеют высокую температуру плавления. Поэтому они малопригодны в качестве флюсов для пайки припоями, имеющими относительно невысокую температуру плавления. Хлорид лития с хлоридом натрия образуют непрерывный ряд твердых растворов с минимумом при температуре 552°С (при 27% Na l), а с хлоридом калия — эвтектику (при 57,5% Li l), плавящуюся при температуре 352° С. Фториды некоторых металлов, особенно щелочных, применяются, как правило, в большом количестве для активирования флюса из хлоридов металлов. Фториды нужно применять с большой осторожностью. Особенно ядовиты фториды, растворяющиеся в воде. К ним относится фторид кадия KF, плавящийся при температуре 875° С, фторид натрия NaF, плавящийся при температуре 992° С, слабо растворимый в воде и менее ядовитый, чем KF. [c.269]

В качестве флюсов используют буру, прутки припоя или детали и т. д. Разли-борную кислоту, хлористый цинк, канифоль чают флюсы для твердой и мягкой пайки, и др. Их натосят на место спая в виде Применение этих двух групп флюсов [c.44]

Прочность соединения, полученного при применении мягких припоев, 5—7 кг1мм , твердых припоев — до 50 кг1мм (предел прочности при растяжении см. табл. 76). Мягкие припои можно применять для пайки почти всех металлов в разнообразном сочетании, при этом требуется применение флюсов. Флюсы для пайки необходимы для защиты основного металла и припоя от окисления, растворения образовавшихся окислов, смачивания поверхности металла и для лучщего растекания припоя. В качестве флюсов для мягких припоев применяют нашатырь, канифоль, хлористый цинк, температура плавления которых ниже температуры плавления припоя. Пайку [c.122]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

Флюсы для пайки алюминия и его гплавов твердыми припоями см. в табл. 14, [c.731]

Флюсы для пайки алюминия и его сплавов твердыми алюминиевъти припоями [c.736]

Кроме припоев, при пайке металлов применяются различные флюсы они предохраняют места спая от коррозии, обеспечнва.ют лучшую смачиваемость места сп ч расплавленным припоем и растворяют металлические окислы. В качестве флюсов при мягкой пайке применяют канифоль, хлористый цинк, нашатырь, соляную и фосфорную кислоты. Для осуществления пайки твердыми припоями пользуются бурой (бурокислым натрием), плавиковым шпатом и их смесью с окислителями или солями щелочных металлов. [c.53]

Флюсы для пайки медью, мед-но-цинкоными и медно-никелевыми припоями. 1. NagBiQ,—100. (Пайка углеродистых сталей, чугуна, меди, твердых сплавов медно-цинковыми припоями). [c.124]

Flux — Флюс. (1) Материал, добавляемый к расплаву для устранения нежелательных примесей. Флюсование расплава облегчает агломерацию и разделение нежелательных составных частей расплава. Также используется как защитное покрытие на поверхности некоторых расплавов. Известь или известняк обьшно используются, чтобы устранить песок песок, чтобы устранить окислы железа при рафинировании. (2) В пайке твердым припоем, резке или сварке, материал используемый, чтобы предотвратить формирование или растворить и удалить окиси и другие нежелательные примеси. [c.962]

При пайке твердыми припоями в качестве флюсов применяют буру в виде порошка пли в водном растворе. Бура должна быть предварительно обезвожена путем нагревания до расплавления и испарения влаги. Ыеобезвоженную (кристаллическую) буру для пайки применять нельзя, так как при расплавлении она обра- [c.159]

Чтобы получить хорошие результаты пайки, поверхность спаиваемых металлов должна быть тщательно очищена от загрязнений и окислов. Для растворения окислов и удаления загрязнений применяют флюсы. При пайке мягкими иркпоями флюсами служат водные растворы хлористого цинка или смеси 75% хлористого цинка с 25% хлористого аммония (нашатыря). При пайке высокооловянистылш припоями в качестве флюса используют канифоль. При пайке твердыми припоями флюсом служит бура. Для алюминия применяются припои особого состава и специальные флюсы. [c.536]

Пайка мягкая и твердая

Мягкой пайкой принято называть уникальный металлургический способ качественного соединения деталей, основанный на применении припоя с температурой плавления ниже 450°С.

Припои — это специальные изделия, представленные, как правило, в виде прутков, проволок, полос, колец, листов, зерен, спиралей, дисков и пр., которые впоследствии укладываются в места соединений. К числу мягких или так называемых низкотемпературных относятся припои на основе кадмия, индия, висмута, свинца, олова, цинка, а также оловянно–свинцовые припои.

Особенности пайки мягкими припоями

Пайка медных труб при помощи мягких припоев осуществляется за счет применения капиллярного эффекта, который представляет собой тесное взаимодействие составляющих атомов либо молекул твердого предмета и используемой жидкости на линии границы этих двух сред. Смачиванием называют процесс, который способствует повышению силы притяжения между молекулами расплавленного припоя и молекулами меди. При этом данное притяжение будет превышать притяжение между молекулами внутри самого припоя, как результат жидкость начнет прилипать к твердой поверхности.

А вот пайка мягкими припоями может качественно осуществляться только в том случае, когда припой обладает высокими капиллярными свойствами, т.е. отлично справляется с заполнением зазоров между соединяемыми материалами; хорошо смачивает поверхность, контактирующую в ходе пайки.

Главные преимущества:

- высокая надежность соединений;

- высокая прочность паяных соединений;

- герметичность соединений.

Пайка твердыми припоями. Разновидности припоев

Зачастую, чистая электролитическая медь используется при необходимости пайке стали. Осуществляется данная процедура в печи с защитной средой. Медно–цинковые припои характеризуются более низкими механическими свойствами, чем объясняется их достаточно широкое распространение. Свое активное применение находит и латунь.

Следует отметить, что медно–фосфористые припои довольно часто используются в качестве эффективных заменителей серебряных и мягких припоев. Однако применяют их исключительно для пайки медных и латунных деталей, не работающих на удар, изгиб, вибрацию.

Специалисты электротехнического завода «МиассЭлектроАппарат» производят разные виды работ, в том числе твердые и мягкие пайки и гарантируют высокое качество совершаемых работ.

технология пайки нержавейки твердым припоем

Пайка нержавейки – это довольно трудоемкий процесс, но вместе с тем больших сложностей здесь нет. Сплавы, содержащие до 25 % никеля и хрома, сплавляются друг с другом довольно просто. Более того, эти сплавы могут создавать прочные соединения с остальными металлами, исключение составляют только магниевые и алюминиевые сплавы.Но нужно обратить внимание на то, что некоторые никелированные сплавы при нагреве до температуры 500-700 градусов. Могут образовывать карбиды, их уровень выделения зависит от продолжительности пайки, поэтому время процедуры нужно сокращать.

Образующиеся карбиды значительно снижают коррозийную устойчивость нержавеющей стали. Для того чтобы минимизировать выделение карбидов добавляют титан или по завершении пайки проводят дополнительную термообработку. Под действием раскаленного припоя (тиноля) наклепанный нержавеющий материал может растрескиваться, поэтому пайка происходит после отжига, без использования нагрузок во время пайки.

Выбор припоя для нержавейки полностью зависит от таких характеристик: состава стали, условий пайки. Нужно заметить, что изделия, которые сделаны в коррозийных условиях, нужно паять с помощью серебряных тинолей, где в составе находится в небольшом количестве никель. Медь, серебряно марганцовые, а также хромоникелевые припои используются во время печной пайки в сухих условиях.

В роли флюса для обработки нержавейки сегодня чаще всего используют буру. Она наносится на соединение в форме порошка или пасты. Когда бура расплавляется, остальной металл постепенно нагревается до образования ярко-красного каления (850 градусов). При достижении этой температуры, в соединение вводится припой.

Удаление прилипшего к нержавеющей поверхности материала по завершении пайки делают с помощью промывки спаянного изделия в воде, или с помощью песочной обдувки. Соляная или азотная кислота, которые можно использовать при чистке, очень нежелательны на этом этапе работы с нержавеющей сталью, так как они вместе с припоем разъедают основной металл.

Пайка нержавейки в домашних условиях

Пожалуй, все знают, что домашний мастер постоянно сталкивается с бытовыми сложностями, которые ему необходимо устранять самостоятельно. Но нередко случается и так, что нужно сделать работу, связанную с обработкой нержавеющей стали своими руками. Поэтому для этого потребуются определенные навыки, умения и знания. Также нужно будет обзавестись некоторыми материалами и инструментами. Вот перечень всего необходимого:

- Паяльная кислота;

- Электропаяльник на 100 Ватт;

- Оловянный припой для соединения металлов;

- Напильник или наждачная бумага;

- Трубка;

- Металлический трос.

Теперь, когда с инструментом для пайки определились, нужно узнать этапы выполнения действий:

- Для обработки нержавейки, нужно изначально позаботиться о наличии флюса и электропаяльника мощностью 100 Ватт. Нужно знать, что мощней выбирать паяльник для обработки нержавеющей стали нет смысла. Флюсом служит обычная паяльная кислота. Также не забывайте про то, чтобы под рукой всегда был оловянно-свинцовый припой.

- Когда все необходимые инструменты и материалы готовы для пайки, можно начинать работу. Сперва необходимо зачистить место соединения нержавеющей стали: выполнить это можно при помощи наждачки или напильника. По завершении очистки рабочих участков необходимо нанести паяльную кислоту с последующей обработкой. Если обработка не получается (припой не прилипает к поверхности нержавейки), то нужно повторно произвести манипуляции с паяльной кислотой тщательно разогретую поверхность, затем выполнить обработку заново.

- В случае, когда вы сделали вторую попытку, и она не завершилась успехом, и припой опять отстает, то рабочую поверхность нержавейки требуется почистить специальной щеткой, которую можно сделать своими: потребуется кусок трубы сечением 5 мм, куда разместите тонкие жилы, вытянутые из металлического троса. Теперь, нанесите на место пайки кислоту, а после подведите одновременно сюда щетку и паяльник. Затем начните работать двумя инструментами. Нужно отметить, что этот процесс очень хорошо помогает при удалении оксидной пленки с поверхности нержавейки.

- Когда детали получилось отлудить, начинайте пайку нержавеющей стали, используя в работе паяльник и флюс.

Пайка с помощью газовой горелки

Детали нагревают с помощью газовой горелки или облуженного наконечника паяльника. Во время работы с горелкой необходимо следить, чтобы в пламени находилось не сильно много кислорода, потому что это заставляет окисляться нержавейку. Это можно определить по цвету огня (он должен быть синим), если цвет бледный и огонь слабый, то это указывает на переизбыток кислорода. Чтобы прогреть соединение, горелку нужно плавно перемещать.Касаясь металла периодически припоем, определяют, качество достигнутой температуры. Нагревание является достаточным, когда припой расплавляется не от пламени горелки, а от касания к металлу.

Затем припой тут же накладывается в ту часть, где нужно сделать стык, при этом детали продолжают нагревать, чтобы припой, плавясь, потихоньку заполнил собой полностью стык. В случае, когда на каком-то участке жидкого припоя не хватает, его нагревают сильнее, чем другие места, и припой сам стекает в него. Явным признаком качественной пайки считается вытекание из соединения излишка припоя.

Работа с твердыми припоями

Пайка нержавейки отлично происходит с помощью текучего, жидкого, флюсованного припоя с пониженной температурой плавления и высокими капиллярными характеристиками. Этот припой довольно эластичен, имеет великолепные раскислительные показатели, которые очень полезны при работе с нержавеющей сталью.

Также сможет справиться с латунью, медью и некоторыми иными материалами. Пайка такими твердыми припоями очень хорошо подходит для нержавейки. Нержавеющая сталь не содержит в себе кадмия, а процентное количество серебра здесь составляет 30 %. Обработка материала твердыми припоями дает хорошие результаты, давая возможность получить долговечное и качественное крепление металлов.

Припой HTS528 сможет справиться с медью, латунью, никелем, бронзой, нержавейкой, а также иными металлами. Наряду с остальными твердыми припоями сегодня, этот тиноль является наиболее востребованным. Выглядит припой, как пруток, обработанный красным флюсом. Размер прутка около 45 см., а масса 20 гр. Температура плавления составляет 760 градусов.

Как выбрать флюс для пайки

Небольшие элементы паяют регулируемыми бензо-воздушными горелками (этот метод приспособлен больше для ювелирных изделий). Более крупные части лучше всего паять ацетиленом. Это же касается и при выборе флюса для нержавеющей стали, так как данный металл очень требователен к флюсу. Флюс для нержавейки состоит из 10 % фтористого кальция, 20 % борной кислоты, 70 % буры.Для небольших деталей из нержавейки можете приготовить состав флюса, который в себя включает 50/50% борной кислоты и буры. Этот флюс нужно развести в воде, затем нанести на деталь, когда он засохнет, то припой будет отлично прилипать к поверхности металла.

То есть, участок пайки не протравливается, а лишь зачищается при помощи наждачки. Медь плохо растекается по поверхности стали, поэтому лучше использовать латунь Л 63. Для более качественной пайки можно также использовать серебро и латунь, изготовив из них припой.

Рекомендации профессионалов

Есть много людей, которые, так сказать, в работе с пайкой «собаку съели». И они делятся личным опытом, полученным на практике, давая полезные рекомендации:

- Паяльник лучше всего выбирать с необгораемым жалом.

- Электрический паяльник нужен мощностью 60-100 Ватт. Самый оптимальный паяльник 100 Ватт. Менее мощный паяльник не сможет прогреть металл.

- Ортофосфорная кислота лучше всего служит в роли флюса.

- В качестве пропоя желательно применять оловянно-свинцовые прутки. Также можно использовать олово в чистом виде. Нужно сказать, что оловом лучше паять предметы посуды, так как чистое олово в себе не содержит свинца.

- При работе с пайкой необходимо использовать средства индивидуальные защиты.

- Пайка обязана происходить в хорошо проветриваемом и открытом помещении.

Основные ошибки во время пайки

Если во время подготовки, выбора материалов или в процессе пайки сделана ошибка, то припой может не растекаться по поверхности и не скреплять детали. Бывает так, что детали перед пайкой были недостаточно качественно зачищены или плохо разогрелись. Зачастую это происходит с изделиями большого размера. Наконечник паяльника после любого сеанса необходимо хорошо очищать, а чтобы была возможность ювелирных работ, его жало время от времени необходимо затачивать.Чтобы получить качественное соединение, не стоит паять нержавеющую сталь чистым свинцом либо использовать канифоль. Если припой из олова, то работать с ним бывает довольно сложно из-за его слабой консистенции. Если олово не плавится больше чем до состояния теплого пластилина, то, вероятней всего, держать соединение оно не будет, постоянно ломаясь и крошась. Оптимальное состояние олова для крепления – если оно похоже на жидкость.

Качественный припой, который уложен по всем правилам, можно лишь поцарапать, но не отделить от участка спаивания нержавеющей стали. Чтобы не испортить соединение в дальнейшем, после пайки изделию необходимо дать время остыть в состоянии покоя. Когда стык остыл, его чистят от флюса и припоя, которые остались по краям, и затем тщательно промывают с мылом.

Оцените статью: Поделитесь с друзьями!Пайка соединений в обмотках твердыми припоями

Страница 70 из 83

Низкая температура плавления оловянно-свинцовых припоев не позволяет применять их в якорях с изоляцией класса Н. Выводные концы обмоток таких якорей соединяются с петушками коллекторов при помощи серебряно-кадмиевого припоя марки Пср-2,5 ГОСТ 8190-56.

Рис. 16-2. Установка для контактной пайки якорей

Твердым медно-фосфористым припоем спаиваются головки стержневых обмоток роторов асинхронных электродвигателей, припаиваются выводные концы к шинной меди катушек возбуждения, спаиваются межкатушечные соединения всыпных обмоток. Пайка твердыми припоями производится на установках контактной пайки и специальными клещами.

Пайка на установках.

На рис. 16-2 показана установка для пайки с петушками коллектора выводных концов якорей различных типоразмеров.

На сварной раме установки расположены неподвижная бабка 1, подвижная бабка 8, устройства для передвижения электрододержателей с закрепленными в них электродами 3 и 6.

Вдоль оси якоря электрододержатели передвигаются при вращении штурвала 9, а по вертикали — винтами 5 и 4. Расстояние между электродами изменяется винтом 7.

Наклон якоря 2 в процессе пайки на угол до 45° может быть произведен пневматическим подъемником 13, закрепленным на шарнирах 11 и 12, и изменением высоты стоек 10 и 14.

Установка питается от понижающего трансформатора мощностью 12 та, снабженного регулятором вторичного напряжения, позволяющим получить шесть значений силы тока от 500 до 1100 а.

В качестве примера контактной пайки рассмотрим пайку якоря тягового электродвигателя припоем Пср-2,5.

Спаиваемые поверхности подготавливают до начала пайки. Концы секций еще при изготовлении катушек якоря облуживают припоем Пср-2,5.

Шлиц у каждой коллекторонй пластины до начала укладки обмотки якоря обезжиривают, тщательно промывая кистью, смоченной в спиртовом растворе хлористого цинка и хлористого аммония по 10 г каждого вещества на 1 л спирта. В готовый раствор на каждый литр добавляют по 50 г толуола.

Перед осадкой выводных концов катушек в шлиц коллекторных пластин места пайки волосяной кистью промазывают флюсом. После установки якоря 2 в центра станка, вращая якорь, места соединений концов секций с петушками коллекотра при помощи кисти еще раз промывают флюсом.

Угольный электрод 3 подводят до соприкосновения с верхней частью петушка пластины, в которую впаивается конец катушки, а медный электрод 6 опускают на середину той же пластины.

Электроды к пластинам должны прилегать плотно. Нагрев петушков в процессе пайки осуществляется при пропускании тока за счет выделения тепла в месте контакта с электродом. Дополнительно петушки разогреваются от раскаленного угольного электрода.

Во время пайки пруток припоя подносят к верхней части шлица коллектора и по мере расплавления его и затекания в шлиц пластины пруток перемещается к нижней части петушка. Образование расплавленной капли припоя с вогнутым мениском на границе петушка с пластиной свидетельствует о конце пайки. После этого якорь поворачивают для пайки следующей пластины, цикл повторяется и так до тех пор, пока не будут пропаяны все пластины.

При отработке технологии пайки каждого якоря опытным путем устанавливаются количество припоя, необходимое для качественной пайки концов катушек, сила тока и время пайки одной пластины. Эти данные указываются в технологическом процессе.

Качество пайки целиком зависит от точности соблюдения режимов пайки и хорошей подготовки поверхностей спаиваемых деталей.

На установках для контактной пайки можно производить пайку выводных концов якорей с коллекторами и мягкими припоями, подобрав для этого соответствующие режимы.

При контактной пайке в результате небольшого времени, затрачиваемого на нагрев петушков (8—30 сек для пластин с цельными петушками в зависимости от сечения меди коллектора), перегрева пластин не происходит, твердость их не снижается, что является важным преимуществом метода контактной пайки.

Пайка клещами.

Специальные клещи (рис. 16-3) применяют для пайки припоем ПМФ концов катушек. Ток от трансформатора подводится к губкам 2 и 6 гибким кабелем.

Пайка соединений такими клещами производится следующим образом. Скрутку спаиваемых проводов вместе с проложенной пластиной припоя сжимают между электродами 1, нажимая рукой на рычаг 5. Ножной педалью включают цепь, в местах касания электродов, за счет увеличенного сопротивления, происходит разогрев угольных электродов, припой расплавляется, смачивая спаиваемые поверхности. Для возвращения подвижной губки 2 в исходное положение служит пружина 4. Корпус 3 клещей пластмассовый.

Рис. 16-3. Клещи для пайки твердыми припоями

что нужно знать о процедуре?

Пайка нержавейки – процедура достаточно трудоемкая, но вместе с тем особых трудностей в ней не возникает. Сплавы, которые содержат до 25% хрома и 25% никеля, сплавляются между собой достаточно просто. Помимо этого такие сплавы способны создавать отличные соединения с другими металлами, не беря во внимание алюминиевые и магниевые сплавы.

Однако следует обращать внимание на то, что определенные никелированные сплавы при нагреве до 500-700 гр. С могут выделять карбиды, степень выделения которых зависит от длительности пайки, в связи с чем время процедуры необходимо сокращать.

Выделяющиеся карбиды существенно уменьшают коррозийную стойкость нержавейки. Для того чтобы свести на нет образование карбидов, в стали добавляется титан, либо по окончании пайки выполняется дополнительная термическая обработка. Под воздействием расплавленного припоя (тиноля) наклепанные нержавеющие стали могут растрескиваться, из-за чего пайка производится после отжига, без применения нагрузок в процессе пайки.

Выбор припоя для нержавеющей стали полностью зависит от следующих факторов: условий пайки, состава стали. Стоит отметить, что изделия, выполняемые в коррозийных условиях, следует паять при помощи серебряных тинолей, в состав которых входит никель в небольшом количестве. Хромоникелевые, серебряно марганцовые припои, а также медь применяются при печной пайке в сухой атмосфере.

В качестве флюса для обработки нержавеющей стали зачастую применяют буру. Таким образом, бура наносится на шов в виде пасты или порошка. Как только бура расплавляется, остальной материал аккуратно нагревается до получения светло-красного каления (850 гр. С). По достижении данной температуры, в шов вводится припой.

Удаление приставшего к металлической поверхности (нержавейке) материала по окончании пайки производится путем промывки готового изделия в холодной или горячей воде, либо посредством песочной обдувки. Азотная или соляная кислота, которые могут применяться при очистке, крайне не желательны на данном этапе работы с нержавейкой, поскольку они разъедают основной металл вместе с припоем.

Пайка нержавеющей стали дома

Не секрет, что домашний мастер регулярно сталкивается с обыденными бытовыми трудностями, которые он вынужден устранять самостоятельно в домашних условиях. Однако иногда случается так, что человеку требуется выполнить работу, связанную с обработкой нержавейки.

Разумеется, в большинстве случаев за данную работу мастер берется самостоятельно, выполняя ее в домашних условиях. Но для этих целей понадобятся некоторые знания, умения и навыки. Также потребуется обзавестись определенными инструментами и материалами.

Понадобится следующее:

- Электрический паяльник на сто ватт;

- Паяльная кислота;

- Наждачная бумага или напильник;

- Оловянный припой для обработки сталей;

- Стальной трос;

- Трубка.

После того как появилась определенность с материалами, инструментами, необходимыми для пайки рассматриваемого материала — нержавейки, следует проинформироваться относительно порядка действий при работе, так как четкая и организованная работа – залог успеха пайщика.

Порядок действий:

- Для обработки нержавеющей стали, необходимо с самого начала позаботиться о наличии паяльника мощностью 100 Вт, а также флюса. Обратите внимание на то, что более мощный паяльник брать для обработки нержавейки нецелесообразно. Флюсом может послужить паяльная кислота. Также позаботьтесь о том, чтобы под рукой имелся припой оловянно-свинцовый.

- Как только все необходимые материалы, а также инструменты подготовлены для пайки, можете приступать к работе. Сначала следует зачистить место соединения нержавейки: сделать это возможно с помощью напильника ил наждачной бумаги, найти которые непроблематично. По окончании очистки рабочих поверхностей следует нанесение паяльной кислоты с последующим облуживанием. Если облуживание не выходит (припой не пристает к поверхности сталей), можете повторно нанести паяльную кислоту на хорошо разогретую поверхность, после чего выполнить облуживание вновь.

- В том случае, если вы сделали повторную попытку, и она не увенчалась успехом, а припой снова скатывается, необходимо рабочую поверхности нержавеющей стали обработать специализированной щеткой, которая может быть изготовлена собственноручно: возьмите кусок трубки (диаметр – 5 миллиметров), в который поместите тонкие жилы, взятые от стального троса. Таким образом, нанесите на участок пайки кислоту, а затем подведите к нему щетку и паяльник одновременно. После этого начните водить двумя инструментами. Надо сказать, что процедура отлично помогает при снятии оксидной пленки с поверхности металла (нержавеющей стали).

- Как только детали удалось отлудить, приступайте к спайке нержавейки, применяя в работе флюс и паяльник.

Пайка твердыми припоями

Пайка сталей отлично производится при помощи жидкотекучего, флюсованного припоя с низкой рабочей температурой плавления, а также высокими капиллярными свойствами. Такой припой достаточно пластичен, обладает значительными раскислительными качествами, полезными при работе с нержавейкой.

Также может справиться с медью, латунью и рядом других металлов. Пайка подобными твердыми припоями отлично подойдет для нержавеющей стали. Материал не содержит кадмия, а процентное содержание серебра в нем составляет 30%. Обработка металла твердыми припоями показывает отличные результаты, позволяя получить качественное и долговечное соединение металлов.

Припой HTS-528 может справиться с латунью, медью, бронзой, никелем, нержавеющей сталью, а также другими материалами. Наряду с другими твердыми припоями, данный тиноль является достаточно популярным в наше время. Внешне припой – пруток, покрытый красным флюсом. Длина прутка составляет 45 сантиметров, а вес 20 грамм. Относительно температуры плавления стоит заметить, что этот показатель составляет 760 гр. С.

Выбор флюса

Мелкие детали соединяются бензо-воздушными горелками с регулируемым факелом (способ приспособлен по большей части для ювелирного дела). Более крупные детали удобнее паять ацетиленом. Так же дело обстоит и при выборе флюса для нержавейки, так как этот материал требователен к особому флюсу. Флюс для обработки нержавеющей стали состоит из 70% буры, 20% борной кислоты, а также из 10% фтористого кальция.

Для мелких деталей из нержавеющей стали можете сделать состав флюса, который будет состоять из 50% буры и 50% борной кислоты. Универсальный флюс необходимо развести в воде, после чего нанести на деталь, а когда он высохнет, припой будет отлично приставать к поверхности нержавейки.

Таким образом, место пайки не протравливается, а просто напросто зачищается с помощью наждачной бумаги. Медь недостаточно растекается по поверхности металла, и поэтому лучше будет, если вы решите воспользоваться латунью Л63. Для более качественной работы можно также воспользоваться латунью и серебром, сделав из них припой.

Советы пайщиков

Есть множество людей, которые, как говорится, в пайке «собаку съели». Таким образом, они делятся своим личным опытом, позволяя получить бесценные знания.

Рекомендации:

- Электропаяльник должен быть мощностью от 60 до 100 Вт. Наиболее оптимальный электрический паяльник должен быть стоваттным. Менее мощный инструмент попросту не прогреет металл.

- Паяльник желательно выбирать с необгораемым жалом (наконечником).

- В качестве пропоя лучше использовать прутки оловянно-свинцового припоя. Также можно воспользоваться чистым оловом. Стоит отметить, что чистым оловом лучше паять предметы посуды, поскольку чистое олово не содержит вредоносного свинца в своем составе.

- Ортофосфорная кислота отлично служит в качестве флюса.

- Пайка должна производиться в открытом, хорошо проветриваемом помещении.

- Во время пайки следует применять индивидуальные средства защиты (СИЗ)

Это полезно знать

Для обработки нержавеющих сталей применяются припои на основе никеля системы Ni—Р, Ni — Сг — Мп. Припоями Ni — Сг — Мп можно соединять металлы в среде аргона с трехцветным бором. Во время пайки в вакууме посредством припоев, содержащих марганец, последний испаряется, тем самым засоряя вакуумную систему, окисляется, затрудняется смачивание сталей. Тиноли со значительным интервалом кристаллизации Ni—Сг—Мп неудовлетворительно смачивают поверхность стали, образуются паяные соединения.

Припой системы Ni — Р наносится на поверхность стали путем химического метода. По окончании нанесения химического никеля толщиной от 25 до 100 мкг, пайка производится в сухом водороде, вакууме, аргоне при температуре от 1000 до 1050 гр. С. Соединения, полученные в результате обработки припоем Ni — Р, показывают отличные показатели прочности, но вместе с тем швы отличаются недостаточной пластичностью, к тому же непригодны для конструкций с вибрационными и ударными нагрузками. Такие соединения совершенно не пригодны для работы в криогенных температурах.

Необходимо также брать во внимание тот факт, что пайка в печах производится в сопровождении значительного испарения из латуни цинка. Также наблюдается повышение температуры пайки.

Для соединения нержавеющих сталей применяются медно-марганцевые припои ВПр4 и ВПр2, которые легированы бором или литием. Данные тиноли отлично растекаются по поверхности сталей Х15Н8М2Ю, Х17Н5, НХ18Н10Т, Х18ДТ в среде проточного аргона. Данные тиноли недостаточно растворяют стали даже при выдержке в полтора часа в условиях температуры пайки.

Соединение деталей из стали 12Х18Н10Т можно производить т. в. ч. на воздухе с применением флюса №200. Таким образом, соединения стали 12Х18Н10Т при помощи вышеупомянутых припоев могут кратковременно работать в условиях температуры 600 гр. С, обеспечивать высокую прочность.

Тиноли системы Си — Ni — Si (ПЖ45, ВПр1), применяются во время пайки не гартованных нержавеющих сталей, для соединения конструкций, которые способны к возникновению натяжения. Предел прочности соединений 12Х18Н10Т составляет 28 кгс/мм2.

Паяные тинолем ПЖ45, а также ВПр1 соединения обладают достаточной теплоустойчивостью вплоть до 700 гр. С. К тому же они хладостойки до температуры 196 гр. С. Пайка нержавейки требует внимания и соблюдения технологической поочередности процедуры. В противном случае соединения могут получиться некачественными.

Похожие статьи

Соединение металлов: пайка против сварки

Соединение металлов: пайка против сварки

Существует несколько методов соединения металлов, включая сварку, пайку и пайку. В чем разница между сваркой и пайкой? В чем разница между пайкой и пайкой? Давайте рассмотрим различия и сравнительные преимущества, а также общие области применения. Это обсуждение углубит ваше понимание соединения металлов и поможет определить оптимальный подход для вашего приложения.

Как работает пайка

Паяное соединение выполняется совершенно иначе, чем сварное соединение. Первая большая разница заключается в температуре — пайка не плавит основные металлы. Это означает, что температуры пайки неизменно ниже, чем точки плавления основных металлов. Температуры пайки также значительно ниже, чем температуры сварки тех же основных металлов, при этом требуется меньше энергии.

Если пайка не расплавляет недрагоценные металлы, как она соединяется с ними? Он работает, создавая металлургическую связь между присадочным металлом и поверхностями двух соединяемых металлов.Принцип, по которому присадочный металл протягивается через соединение для создания этой связи, — это капиллярное действие. При пайке вы применяете тепло к основным металлам. Затем присадочный металл контактирует с нагретыми деталями. Он мгновенно плавится под действием тепла в основных металлах и полностью протягивается капиллярным действием через соединение. Так делается пайка.

Применяется для пайки в электронике / электротехнике, авиакосмической отрасли, автомобилестроении, HVAC / R, строительстве и др.Примеры варьируются от систем кондиционирования воздуха для автомобилей до высокочувствительных лопаток реактивных турбин и вспомогательных компонентов до ювелирных изделий. Пайка дает значительное преимущество в областях, где требуется соединение разнородных основных металлов, включая медь и сталь, а также неметаллов, таких как карбид вольфрама, оксид алюминия, графит и алмаз.

Сравнительные преимущества. Во-первых, паяное соединение — это прочное соединение. Правильно выполненное паяное соединение (например, сварное соединение) во многих случаях будет таким же прочным или прочным, как соединяемые металлы.Во-вторых, соединение выполняется при относительно низких температурах, в диапазоне от примерно 1150 ° F до 1600 ° F (от 620 ° C до 870 ° C).

Наиболее важно то, что неблагородные металлы никогда не плавятся. Поскольку основные металлы не плавятся, они обычно могут сохранять большую часть своих физических свойств. Такая целостность основного металла характерна для всех паяных соединений, включая соединения как тонкого, так и толстого сечения. Кроме того, более низкий нагрев сводит к минимуму опасность деформации или коробления металла. Учтите также, что более низкие температуры требуют меньше тепла — значительный фактор экономии.

Еще одним важным преимуществом пайки является легкость соединения разнородных металлов с использованием флюса или сплавов с порошковой сердцевиной и покрытием. Если вам не нужно плавить неблагородные металлы, чтобы соединить их, не имеет значения, имеют ли они сильно различающиеся точки плавления. Вы можете паять сталь с медью так же легко, как сталь со сталью. Сварка — это другая история, потому что вы должны расплавить основные металлы, чтобы сплавить их. Это означает, что если вы пытаетесь сварить медь (точка плавления 1981 ° F / 1083 ° C) со сталью (точка плавления 2500 ° F / 1370 ° C), вы должны использовать довольно сложные и дорогие методы сварки.Полная простота соединения разнородных металлов с помощью обычных процедур пайки означает, что вы можете выбрать любые металлы, которые лучше всего подходят для функции сборки, зная, что у вас не возникнет проблем с их соединением, независимо от того, насколько сильно они различаются по температурам плавления.

Кроме того, паяное соединение имеет приятный внешний вид. Здесь проводится дневное и ночное сравнение крошечного аккуратного углового шва паяного шва и толстого неровного валика сварного шва. Эта характеристика особенно важна для соединений на потребительских товарах, где внешний вид критичен.Паяное соединение почти всегда можно использовать «как есть», без каких-либо чистовых операций — еще одна экономия средств.

Пайка предлагает еще одно существенное преимущество перед сваркой, поскольку операторы обычно приобретают навыки пайки быстрее, чем навыки сварки. Причина кроется во внутренней разнице между двумя процессами. Линейный сварной шов необходимо отслеживать с точной синхронизацией подачи тепла и наплавки присадочного металла. Паяное соединение, с другой стороны, имеет тенденцию «создавать себя» за счет капиллярного действия.Фактически, значительная часть навыков, связанных с пайкой, основана на проектировании и проектировании соединения. Сравнительная скорость обучения высококвалифицированных операторов является важным фактором затрат.

Наконец, пайку относительно легко автоматизировать. Характеристики процесса пайки — широкий диапазон нагрева и простота размещения присадочного металла — помогают устранить потенциальные проблемы. Существует множество способов автоматического нагрева стыка, множество форм припоя и множество способов их нанесения, так что операцию пайки можно легко автоматизировать практически для любого уровня производства.

Как работает сварка

Сварка соединяет металлы путем их плавления и сплавления, обычно с добавлением присадочного металла. Соединения получаются прочными — обычно такими же прочными, как соединяемые металлы, или даже прочнее. Чтобы сплавить металлы, вы прикладываете концентрированное тепло непосредственно к месту соединения. Это тепло должно иметь высокую температуру, чтобы расплавить основные металлы (соединяемые металлы) и присадочные металлы. Следовательно, температуры сварки начинаются с точки плавления основных металлов.

Сварка обычно подходит для соединения больших сборок, у которых обе металлические секции относительно толстые (0,5 дюйма / 12,7 мм) и соединены в одной точке. Поскольку валик сварного шва имеет неправильную форму, он обычно не используется в изделиях, требующих косметических швов. Области применения включают транспорт, строительство, производство и ремонтные мастерские. Примерами являются роботизированные сборки плюс изготовление сосудов под давлением, мостов, строительных конструкций, самолетов, железнодорожных вагонов и путей, трубопроводов и многого другого.

Сравнительные преимущества . Поскольку сварочное тепло очень интенсивное, оно обычно локализовано и точечно; нецелесообразно наносить его равномерно на большой площади. Этот четко очерченный аспект имеет свои преимущества. Например, если вы хотите соединить две небольшие полосы металла в одной точке, практичным будет метод контактной сварки сопротивлением. Это быстрый и экономичный способ изготовления сотен и тысяч прочных неразъемных соединений.

Однако, если соединение является линейным, а не точечным, возникают проблемы.Местный нагрев при сварке может стать недостатком. Например, если вы хотите сварить встык два куска металла, вы начнете со снятия фаски с краев металлических деталей, чтобы оставить место для сварочного присадочного металла. Затем вы свариваете, сначала нагревая один конец области соединения до температуры плавления, затем медленно перемещая тепло вдоль линии соединения, нанося присадочный металл синхронно с теплом. Это типичная обычная сварочная операция. Правильно выполненный сварной шов не менее прочен, чем соединяемые металлы.

Однако у этого метода сварки с линейным соединением есть недостатки. Соединения выполняются при высоких температурах — достаточно высоких, чтобы плавить как основные металлы, так и присадочный металл. Эти высокие температуры могут вызвать проблемы, в том числе возможные деформации и коробление основных металлов или напряжения в области сварного шва. Эти опасности минимальны, когда соединяемые металлы имеют большую толщину, но они могут стать проблемой, когда основные металлы представляют собой тонкие секции. Кроме того, высокие температуры обходятся дорого, поскольку тепло — это энергия, а энергия стоит денег.Чем больше тепла вам нужно, чтобы сделать стык, тем больше будет затрат на производство стыка.

Теперь рассмотрим автоматизированный процесс сварки. Что происходит, когда вы присоединяетесь не к одной сборке, а к сотням или тысячам сборок? Сварка по своей природе создает проблемы для автоматизации. Соединение контактной сваркой, выполненное в одной точке, относительно легко автоматизировать. Однако, как только точка становится линией — линейным соединением — снова необходимо провести линию. Эту операцию отслеживания можно автоматизировать, перемещая линию стыка, например, мимо нагревательной станции и автоматически подавая присадочную проволоку с больших катушек.Однако это сложная и требовательная установка, которая оправдана только в том случае, если у вас есть большие партии идентичных деталей.

Имейте в виду, что методы сварки постоянно совершенствуются. Сварку на производстве можно производить электронным пучком, разрядом конденсатора, трением и другими методами. Эти сложные процессы обычно требуют специального и дорогостоящего оборудования, а также сложных и трудоемких настроек. Подумайте, подходят ли они для более коротких производственных циклов, изменения конфигурации сборки или типичных повседневных требований к соединению металлов.

Выбор правильного процесса соединения металлов

Если вам нужны долговечные и прочные соединения, вы, скорее всего, сузите круг рассмотрения металлических соединений до сварки, а не пайки. При сварке и пайке используются термические и присадочные металлы. И то, и другое может быть выполнено на производственной основе. Однако на этом сходство заканчивается. Они работают по-разному, поэтому помните, что нужно учитывать при пайке и сварке:

- Размер в сборе

- Толщина профилей основного металла

- Точечные или линейные соединения

- Металлы присоединяются

- Необходимое количество окончательной сборки

Другие варианты? Механически скрепленные соединения (резьбовые, стержневые или заклепочные) обычно не сравнятся с паяными по прочности, устойчивости к ударам и вибрации или герметичности.Адгезионное соединение и пайка обеспечат прочное соединение, но, как правило, ни одно из них не может обеспечить прочность паяного соединения — такую же или большую, чем у самих основных металлов. Они также, как правило, не могут производить соединения, устойчивые к температурам выше 200 ° F (93 ° C). Когда вам нужны постоянные, прочные соединения металла с металлом, пайка является сильным конкурентом.