Что такое паяльная паста и для чего она нужна. Какие бывают виды паяльных паст. Из чего состоит паяльная паста. Как правильно выбрать и использовать паяльную пасту. Какие факторы влияют на качество пайки с использованием паяльной пасты.

Что такое паяльная паста и ее основное назначение

Паяльная паста представляет собой специальную смесь, состоящую из мелких частиц припоя, флюса и связующих компонентов. Она используется для пайки электронных компонентов на печатные платы методом поверхностного монтажа.

Основное назначение паяльной пасты:

- Обеспечение точного нанесения припоя на контактные площадки печатной платы

- Удержание компонентов на плате до процесса пайки

- Очистка поверхностей от оксидов и загрязнений благодаря наличию флюса

- Формирование качественных паяных соединений при оплавлении

Классификация паяльных паст

Паяльные пасты классифицируются по нескольким основным параметрам:

По типу флюса

- Водорастворимые — требуют обязательной отмывки после пайки

- Канифольные — могут не требовать отмывки

- Безотмывочные — не требуют отмывки после пайки

По размеру частиц припоя

- Тип 3 (20-45 мкм) — для компонентов с шагом выводов 0,5 мм и более

- Тип 4 (20-38 мкм) — для компонентов с шагом 0,4-0,5 мм

- Тип 5 (15-25 мкм) — для компонентов с шагом менее 0,4 мм

По температуре плавления припоя

- Низкотемпературные (до 190°C)

- Среднетемпературные (190-230°C)

- Высокотемпературные (свыше 230°C)

Состав паяльных паст

Основными компонентами паяльной пасты являются:

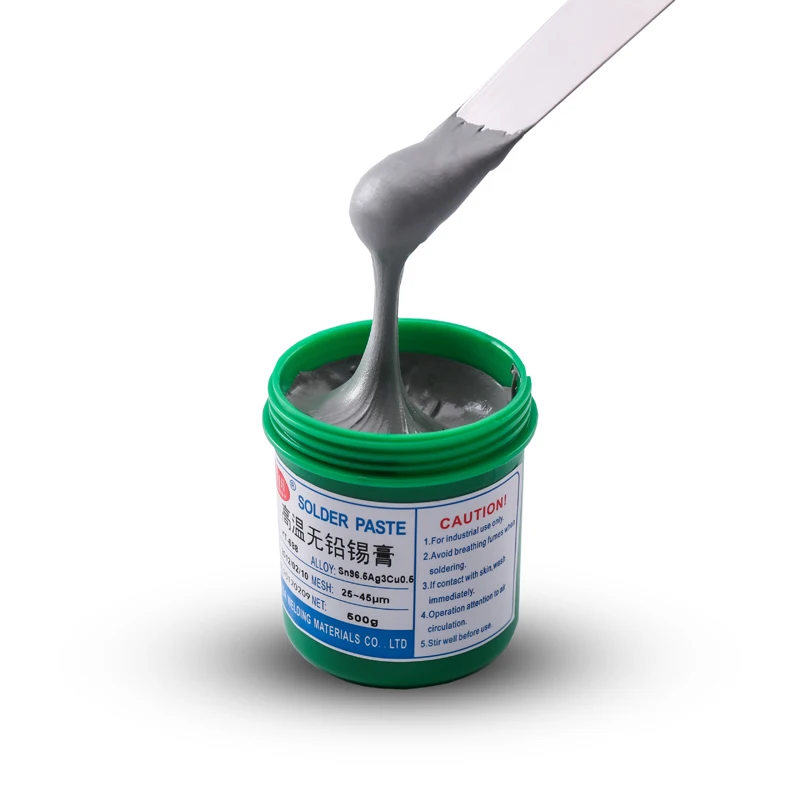

Порошок припоя (70-90%)

Представляет собой мелкие частицы сплава олова с другими металлами (свинец, серебро, медь). Размер и форма частиц влияют на свойства пасты.

Флюс (10-15%)

Выполняет следующие функции:

- Удаляет оксидную пленку с поверхностей

- Защищает от повторного окисления при пайке

- Улучшает растекание припоя

- Обеспечивает клеящие свойства пасты

Связующие компоненты (5-10%)

Обеспечивают нужную консистенцию пасты и ее реологические свойства. Могут включать растворители, загустители, стабилизаторы.

Факторы, влияющие на качество пайки паяльной пастой

На качество паяных соединений при использовании паяльной пасты влияют следующие основные факторы:

Свойства паяльной пасты

- Размер и форма частиц припоя

- Активность и тип флюса

- Вязкость и тиксотропность

- Клеящая способность

- Стойкость к осадке

Параметры трафаретной печати

- Толщина и материал трафарета

- Размер и форма апертур

- Тип ракеля

- Скорость и давление печати

Термопрофиль пайки

- Скорость нагрева

- Температура и время предварительного нагрева

- Пиковая температура

- Время выше температуры ликвидуса

- Скорость охлаждения

Рекомендации по выбору и использованию паяльных паст

При выборе и применении паяльных паст рекомендуется учитывать следующие моменты:

- Выбирать пасту в соответствии с типом компонентов и шагом выводов

- Учитывать требования по отмывке и надежности изделия

- Правильно хранить и подготавливать пасту перед использованием

- Оптимизировать параметры трафаретной печати

- Подбирать термопрофиль пайки под конкретную пасту

- Контролировать качество нанесения и паяных соединений

Соблюдение этих рекомендаций позволит получить качественные паяные соединения и минимизировать количество дефектов при монтаже.

Сравнение различных типов паяльных паст

Рассмотрим сравнительные характеристики основных типов паяльных паст:

| Параметр | Водорастворимые | Канифольные | Безотмывочные |

|---|---|---|---|

| Необходимость отмывки | Обязательна | Рекомендуется | Не требуется |

| Активность флюса | Высокая | Средняя | Низкая |

| Паяемость | Отличная | Хорошая | Удовлетворительная |

| Надежность соединений | Высокая после отмывки | Средняя | Высокая |

| Технологичность | Низкая | Средняя | Высокая |

Как видно из таблицы, каждый тип пасты имеет свои преимущества и недостатки. Выбор конкретного типа зависит от требований к изделию и особенностей производства.

Перспективные направления развития паяльных паст

Развитие технологий поверхностного монтажа ставит новые задачи перед производителями паяльных паст. Основные направления совершенствования:

- Разработка паст для компонентов с ультрамалым шагом выводов (менее 0,3 мм)

- Создание паст с улучшенными печатными свойствами для высокоскоростной печати

- Повышение стабильности свойств паст при длительном хранении

- Разработка паст для низкотемпературной пайки чувствительных компонентов

- Создание паст с улучшенной смачиваемостью для пайки компонентов со сложной геометрией выводов

Внедрение новых типов паст позволит повысить качество и надежность электронных изделий, а также расширить возможности автоматизированного монтажа.

Что такое паяльная паста и для чего она нужна

Смотрите также обзоры и статьи:

Особенности состава паяльной пастыПаяльная паста — это смесь из следующих составляющих: припой, флюс и другие связующие компоненты. Пасты необходимы для спаивания между собой различных деталей, а сама работа является очень тонкой, практически ювелирной. Они наносятся тонким слоем заданной толщины с помощью автоматизированных средств.

Если отвечать на вопрос «для чего нужна паяльная паста», то ответ на него мы разберем далее. Она имеет свои преимущества и недостатки.

Любая паяльная паста должна отвечать требованиям, от которых, по сути, зависит качество этого продукта:

- Отсутствие растекания от места ее нанесения;

- Преобладание клеящих свойств;

- Отсутствие разбрызгивания при действии источника нагрева;

- Отсутствие расслаивания, а также окисления;

- Должна быть способной к деформации в течение долгого времени;

- Отсутствие остатков после пайки;

- Не должна отрицательно влиять на технические характеристики платы;

- Должна терять свои свойства в растворителях (смываться).

Паста, применяемая для дозирования и для нанесения через трафарет по вязкости, должна отличаться. Качество зависит от размера частиц припоя – если частицы слишком крупные, то показатели вязкости и возможности деформироваться ухудшаются, а если преобладает в основном количество частиц с маленьким размером, то ухудшается текучесть пасты.

Форма частиц также играет свою роль. Если частицы чешуйчатые или просто большое их количество неправильной формы, то такая паста будет засорять трафарет или шприц, через который будет подаваться. Однако, для них применение всё же есть – подача их в дозатор осуществляется посредством трафарета.

Паяемость пасты, что является главной ее характеристикой, зависит от частиц припоя и от степени ее окисления. Большую роль играет то количество кислорода, которое вступает в реакцию с флюсом и с основным металлом. Нормативы говорят о том, что содержание кислорода не должно превышать 0,6%. Кроме того, углерод, который остается на поверхности порошка, оказывает негативное влияние.

В порошке припоя обязательно присутствуют связующие вещества в количестве от 5 до 15%. Именно они отвечают за консистенцию, обеспечивают защиту пасты от растекания, растрескивания, расслоения, обеспечивают клеящую способность. При воздействии температуры связующее вещество испаряется, но когда происходит обычное хранение, то ничего страшного произойти не может, никакого влияния на припой не производится и потому его качества остаются на прежнем уровне. Такими веществами могут выступать как смолы, так и их смеси.

Разновидности паяльных пастВыбор паяльной пасты зависит от того, какими свойствами обладает металл, для которого планируется ее использовать. Например, для сплава «никель-хром» подойдут пасты, одна из составляющих которых либо никель, либо хром. Такие сплавы являются твердыми и лучшее место для их сплава – это вакуум, аргон.

Для медных деталей используются медно-серебряные пасты, а чтобы снизить температуру плавления, они могут легироваться свинцом или оловом. Для детелей из алюминия используются пропои «олово-цинк», для серебряных и золотых – стандартная паста с основой из серебра, куда могут быть добавлены медь или цинк.

В том случае, если требуется покрыть паяльной пастой большую площадь, то можно использовать паяльный фен, который не даст изделию покорежиться и будет способствовать равномерному нагреванию. Если соединение локальное, то паяльник в помощь.

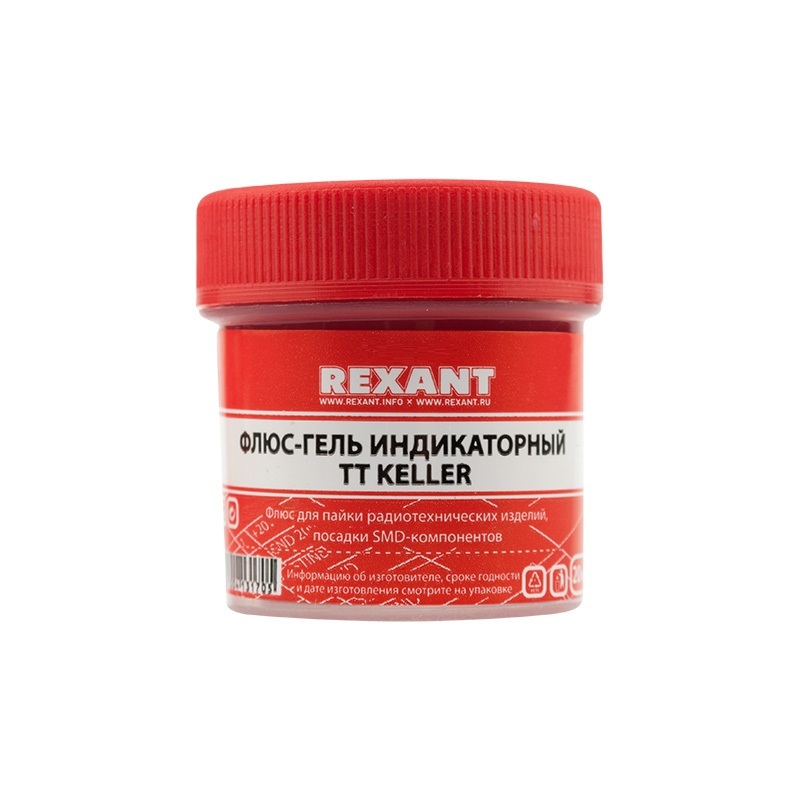

Разновидности паяльных паст могут отдичаться по флюсовым компонентам: всего их существует три вида:

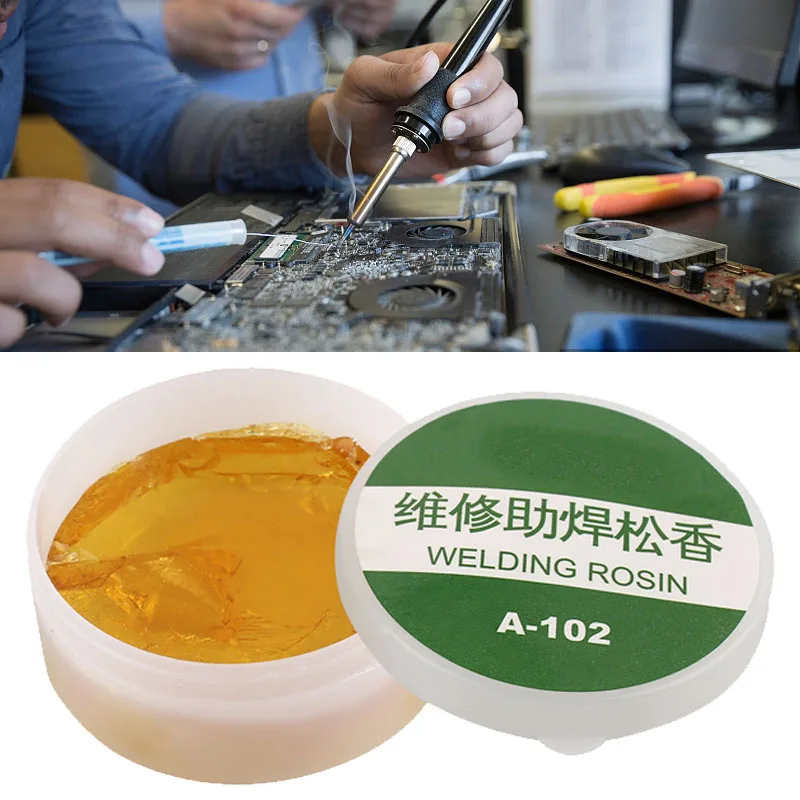

- Канифольные – композиции различаются по активности: активированные композиции, умеренно активированные и неактивированные. Последние проявляют активность в самом малом количестве. Самыми распространенными являются компоненты с активность среднего значения. Они хорошо расходятся на поверхности, хорошо смачивают элементы, а также очищают поверхности.

Но поскольку есть один минус – они могут вызвать коррозию, то рабочую поверхность нужно отмыть водными растворами или растворителями. Сильноактивные компоненты применяют для окисленных деталей и после проведения работ сразу очищают рабочее место.

Но поскольку есть один минус – они могут вызвать коррозию, то рабочую поверхность нужно отмыть водными растворами или растворителями. Сильноактивные компоненты применяют для окисленных деталей и после проведения работ сразу очищают рабочее место. - Водосмываемые – в основе имеют органические кислоты. При использовании таких компонентов получается хороший шов, но их обязательно нужно отмывать горячей водой.

- Безотмывные – изготовлены из натуральных смол и не требуют смывания. Даже если какие-то остаточные части будут присутствовать на изделии, то это не принесет никакого вреда. Эти остатки не проведут ток, не будут окисляться, но если хочется, то можно смыть горячей водой.

Очень важно, чтобы помещение, где будут проводиться работы, было чистым, там не должно быть скопления грязи, мусора или других загрязнений. Для того, чтобы обеспечить защиту при работе необходимо использовать перчатки для рук и очки для глаза. Чтобы отмыть уже нанесенную пасту с какого-либо элемента необходимо пользоваться спиртосодержащими составами или другим растворителем.

До того, как упаковка с паяльной пастой будет вскрыта необходимо поместить ее в помещение с комнатной температурой 23-28 градусов, влажность в помещении должна составлять от 30 до 60%. Перед вскрытием упаковки, она должна пробыть в этом помещении не меньше двух часов. Применять искусственные методы нагрева для ускорения ни в коем случае нельзя. Когда упаковка открыта и работа с паяльным веществом начата, желательно не забывать о том, что пасту необходимо периодически помешивать.

Применение паяльной пасты достаточно просто: на полотно трафарета нужно нанести некоторую часть паяльной пасты. По мере использования паста добавляется малыми порциями. В том случае, когда работа близится к завершению, а паста не израсходована, то с новой пастой ее смешивать ни в коем случае нельзя. Хранить ее следует в холодильнике в специально отведенном месте.

В том случае, когда работы еще не окончены, то можно продолжить использовать начатую пасту или пасту с новой упаковки, но нужно старую пасту смешать с новой и хорошенько размешать. Затем работу необходимо начать как можно скорее, чтобы свойства пасты остались прежними.

Затем работу необходимо начать как можно скорее, чтобы свойства пасты остались прежними.

Возможно в следствие каких-то непредвиденных обстоятельств, работа должна быть прервана на некоторое непродолжительное время, а пасту уже нанесли на трафарет. В таком случае необходимо эту пасту поместить в емкость и плотно закрыть. Через каждые 40 минут следует проводить очищающие мероприятия трафаретного полотна.

Чтобы качественно выполнять работу с помощью паяльных паст нужно четко понимать, как они работают, разбираться в составах. Вещество, служащее для связывания частиц, при повешении градусов улетучивается, а состав, остающийся на поверхности, оплавляется и соединяет поверхности.

Для ускорения просушки можно использовать слабый подогрев снизу. Температура плавления паяльной пасты составляет 40-50 градусов, процесс активации начинается при 180-300 градусов.

Когда связующее вещество испарится, температура подогрева увеличится. Нужно четко следовать паспортным данным и не допустить ни недогрева, ни перегрева, поскольку недогрев снизит прочность, а перегрев может просто разрушить спайку деталях, с которыми вы уже успели поработать.

Поскольку все эти операции требуют четкого выполнения, то возможно лучше попробовать проведение подобных мероприятий на пробных материалах. Когда работа окончена нужно провести очистку, хотя она может и не понадобится, поскольку это зависит от сделанного вами выбора пасты.

Использование пасты очень удобно – это отражается не только в нанесении, но и в том, что плата остается чистой, а из-за точечного нанесения материал расходуется экономично и рационально. Но один недостаток все же есть – это недолгий срок годности, который составляет всего несколько месяцев, после чего паста может просто расслоиться и будет непригодной для использования.

Хранить пасту необходимо в помещении с определенной температурой, если паста уже открыта, то она будет годна для использования всего в течение 12 часов.

Если вы нарушите условия хранения, то это неизбежно приведет к тому, что пропадут все указанные свойства и использовать пасту уже будет нельзя, вы можете просто испортить поверхность. В случае, если температура хранения превысит 30 градусов, паяльная паста разложится на составляющие. Если в помещении высокая влажность, то припой, который находится в пасте, окислится, и это значит, что активаторы флюса будут потрачены не на их прямое назначение, а для очистки элементов припоя.

В случае, если температура хранения превысит 30 градусов, паяльная паста разложится на составляющие. Если в помещении высокая влажность, то припой, который находится в пасте, окислится, и это значит, что активаторы флюса будут потрачены не на их прямое назначение, а для очистки элементов припоя.

ПОДХОДЯЩИЕ ТОВАРЫ

Поделиться в соцсетях

Паяльные пасты — виды, классификация и состав

Михаил Нижник, генеральный директор, ООО «Группа МЕТТАТРОН»

Автор обобщает сведения о свойствах и поведении паяльных паст при пайке, опираясь на обширный опыт работы с паяльными пастами фирмы «KOKI». Статья будет интересна технологу, работающему на линии поверхностного монтажа.

- Классификация паяльных паст

- Состав паяльных паст

- Как добиться высокого качества печати

- Рекомендумые паяльные пасты

Виды паяльных паст

Пасты классифицируются по типу флюсов (см. рис. 1).

«Водорастворимую» паяльную пасту (остатки флюса после пайки растворяются водой), требующую обязательной отмывки из-за содержания активного флюса (см. таблицу 1), отмывают последовательно обычной, дистиллированной и деионизированной водой, причем на каждом этапе применяют струйную отмывку или ультразвук. Для «водорастворимых» паст, не требующих обязательной отмывки, процесс ограничивается дистиллированной водой.

Рис. 1. Классификация паяльных паст

| Активность флюса (% содержание галогенов) | Канифольные Rosin (RO) | Синтетические Resin (RE) | Органические Organic (OR) | Необходимость отмывки |

|---|---|---|---|---|

| Низкая (0%) | ROL0 | REL0 | ORL0 | Нет |

| Низкая (<0,5%) | ROL1 | REL1 | ORL1 | Нет |

| Средняя (0%) | ROM0 | REM0 | ORM0 | Рекомендуется |

| Средняя (0,5 – 2,0%) | ROM1 | REM1 | ORM1 | Рекомендуется |

| Высокая (0%) | ROH0 | REH0 | ORH0 | Обязательно |

| Высокая (>2,0%) | Обязательно |

С пастами, требующими отмывки специальными жидкостями, ситуация иная. Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вне зависимости от наличия в составе галогенов, такие пасты основаны на канифольных флюсах, поэтому для их отмывки после пайки рекомендуется применять растворитель типа HCFC и омыляющий реагент. Потом отмывочные жидкости, в свою очередь, отмываются дистиллированной, а затем деионизированной водой.

Вместе с тем, многие паяльные пасты, не содержащие галогенов, отмываются трудно и оставляют на поверхности плат белесый остаток флюса. При этом стойкость к осадке считается важнее отмываемости.

Большинство паяльных паст, не требующих отмывки, освобождают производство от этого технологического процесса. Флюсы таких паст защищают паяное соединение от коррозии подобно лаку. Сосредоточимся на пастах, не требующих отмывки: они наиболее технологичны.

Рис. 2. Состав паяльных паст

Часто говорят: безотмывочные пасты не должны содержать галогенов. Надо четко уяснить, что если в документации на пасту указано «Требует отмывки», то мыть надо обязательно, а если такой маркировки нет, то вопрос решается исходя из дополнительных требований к изделию: внешний вид, нанесение лака.

В Японии, например, галогенсодержащие пасты (0,2%) в процессах без отмывки после пайки гораздо популярнее безгалогенных. Галогенсодержащие паяльные пасты сравнительно более технологичны, например, по паяемости, но часто уступают безгалогенным пастам по надежности, что проявляется в снижении сопротивления изоляции готового монтажа. Это объясняется более высокой химической активностью остатков флюса. Таким образом, паяемость и надежность, в большинстве случаев, — взаимоисключающие факторы.

Рис. 3. Основные характеристики, учитываемые при разработке или выборе паяльных паст

В идеале, для пайки без отмывки нужна паста без галогенов, но с паяемостью, как у галогенсодержащей пасты.

Трудность заключается в повышении химической активности безгалогенных безотмывочных паст. В большинстве таких паст в качестве активатора вместо галогенсодержащих соединений используются органические кислоты, причем чем меньше молекулярный вес кислоты, тем больше способность активации. Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Поскольку активирующее действие органических кислот гораздо слабее, чем у галогенсодержащих компонентов, стараются ввести в систему флюса пару десятков относительно активных органических кислот.

Вместе с тем такие высокоактивные органические кислоты поглощают влагу. Это чревато: оставшаяся в остатках флюса на поверхности подложки кислота при взаимодействии с водой ионизируется, что уменьшает поверхностное сопротивление изоляции и ведет к электромиграции.

В системах активации в паяльных пастах (здесь автор опирается на технические данные по пастам фирмы «KOKI») используются менее гигроскопичные органические кислоты и специально разработанный безионный активатор. Эта специальная система не диссоциирует на ионы, ее электрические свойства стабильны, а активирующая способность не уступает галогенам. Благодаря высокой температуре активации, безионный активатор в сочетании с тщательно подобранными органическими кислотами делает активацию на стадии оплавления более длительной. В результате паяемость улучшается не в ущерб надежности.

Вот примеры популярных типов паст:

- паяльная паста для высокоскоростной печати;

- паяльная паста с высокой смачивающей способностью;

- паяльная паста для автоматического внутрисхемного тестирования;

- универсальная паста с чрезвычайно длительным временем жизни на трафарете.

| Стадии жизненного цикла паяльной пасты | Контролируемые характеристики |

|---|---|

| Хранение | Неизменность вязкости и паяемости |

| Нанесение пасты | Тонкая печать с шагом 0,5 мм и сверхтонкая — с шагом 0,4 мм. Время жизни после нанесения. Растекаемость пасты. Отделяемость от стенок апертур трафарета. Скорость печати (нормальная — до 100 мм/с, скоростная — 200 мм/с и более). Тиксотропный индекс (изменение вязкости в процессе оплавления). Полнота заполнения апертур. Размазываемость пасты по трафарету (паста должна образовывать плотный валик перед ракелем). |

| Монтаж компонентов | Клейкость. Стойкость пасты к осадке (растеканию). |

| Оплавление | Образование перемычек (короткие замыкания). Наличие частиц припоя в остатках флюса. Выворачивание и отрыв компонентов (tombstoning). Смачиваемость (образование галтели припоя). |

| Контроль качества | Остатки флюса должны обеспечивать бесперебойную работу АОИ — автоматической оптической инспекции. Для паяльных паст, предназначенных для последующего ICT-контроля, остатки флюса должны быть пластичными и оставаться на зондах. |

| Качество отмывки | При необходимости отмывки от остатков флюса она должна быть полной, без белого налета. |

вернуться к содержанию

Состав паяльных паст

Паяльные пасты состоят из припоя и флюса (см. рис. 2). При выборе комплекса припой + флюс для паяльной пасты учитывают характеристики, приведенные на рис. 3.

3.

Порошок припоя

Для производства порошка припоя используют методы газового и центробежного распыления. Особенности метода газового распыления:

— получение частиц малого размера;

— легкость управления процессом образования окисной пленки на поверхности частиц;

— низкий уровень окисления частиц припоя.

Полученные частицы порошка припоя имеют размеры 1–100 мкм. На распределение размеров частиц припоя и их диаметр влияет скорость подачи припоя, скорость вращения шпинделя и содержание кислорода.

Рис. 4. Получение порошка припоя газовым распылением

Порошок получают в емкости высотой около 5 м и диаметром 3 м, которая заполнена азотом и кислородом очень малой плотности (см. рис. 4). Слитки припоя плавят в тигле, расположенном в верхней части резервуара. Расплавленный припой капает вниз на шпиндель, вращающийся с большой скоростью. Когда капли припоя попадают на шпиндель, происходит разбрызгивание припоя в направлении стенок резервуара, при этом припой приобретает сферическую форму и затвердевает до того, как эти частицы достигнут стенки резервуара.

Рис. 5. Степень окисления частиц припоя в зависимости от их размера

Затем порошковый припой попадает на сортировочное сито, где лучше всего использовать метод двойной сортировки порошка припоя. На первой стадии порошок сортируют струей азота от воздуходувки. При этом отсеиваются частицы с размерами меньше нужного. Затем порошок идет на сито, где задерживаются частицы с размерами, превышающими заданные величины.

Паяльные пасты с размером частиц 20–38 мкм применяются при монтаже печатных плат с шагом апертур трафарета до 0,4 мм, а с размером 20–50 мкм — для шага от 0,5 мм.

На качество порошков влияют два фактора.

Распределение размера частиц влияет на реологию паяльных паст, печать, растекаемость, характер отделения от трафарета и показатели осадки паст. Минимальный размер апертур трафарета зависит от минимального размера контактных площадок на печатной плате, при этом максимальный размер апертуры меньше или равен размеру контактной площадки. Нужный размер частиц подбирайте из расчета, что в самую маленькую апертуру трафарета должно гарантированно уместиться не менее 5 частиц припоя, как показано на рис. 12.

12.

вернуться к содержанию

Флюс

Второй компонент паяльной пасты — это флюс. Роль флюса в паяльных пастах та же, что и при пайке «волной припоя», или селективной пайке. Флюс должен:

— удалить оксидную пленку и предотвратить повторное окисление в процессе пайки. Металлические поверхности в условиях высоких температур при оплавлении быстро окисляются. Твердые компоненты флюса при этих температурах размягчаются и переходят в жидкое состояние, покрывая и защищая спаиваемые поверхности от повторного окисления. Флюс восстанавливает металл и удаляет оксидную пленку с поверхности контактов электронных компонентов, финишного покрытия печатной платы и поверхности порошка припоя;

— удалить загрязнения. Впрочем, флюс не справится с большим количеством пото-жировых отпечатков, поэтому лучше плату брать в руки в перчатках;

— обеспечить стабильность вязкости пасты, требующуюся при печати и оплавлении.

Основные флюсующие компоненты и их роль указаны в таблице 3.

| Группа | Вещества | На что влияют | Пояснение |

|---|---|---|---|

| Активаторы | Аминхлоргидрат. Органические кислоты и т.д. | Активирующая способность (паяемость). Надежность (поверхностное сопротивление остатков флюса, уровень электромиграции и коррозии). Срок хранения. | Именно эти компоненты в основном обеспечивают эффективное удаление окислов. Активаторы не только размягчают и переводят в жидкую форму древесные смолы, они также смачивают поверхность металла и реагируют с окислами. |

| Канифоли | Древесная канифоль. Гидрированная канифоль. Диспропорционированная канифоль. Полимеризующаяся канифоль. Канифоль, денатурированная фенолом. Канифоль, денатурированная эфиром. | Печать. Паяемость. Стойкость к осадке. Клейкость. Цвет остатков флюса. Контролепригодность. | Эти виды канифоли размягчаются на стадии предварительного нагрева (температура размягчения 80–130°С) и растекаются по поверхности частиц припоя и по подложке. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. Фирма «KOKI» обычно использует натуральные древесные канифоли. В зависимости от вида обработки они имеют различный цвет (чаще всего желтый или желто-оранжевый), активирующую способность и температуру размягчения. Для управления технологическими свойствами (осадкостойкостью, клейкостью и т. д.), а также свойствами остатка (его цветом, пластичностью, способностью обеспечивать тестируемость схемы) обычно в состав флюса входит не менее 2–3 различных видов канифоли. |

| Тиксотропные материалы | Пчелиный воск. Гидрированное касторовое масло. Алифатические амиды. | Четкость печати. Вязкость. Тиксотропность. Стойкость к осадке. Запах. Отмываемость. | Эти компоненты позволяют обеспечить стойкость пасты к напряжениям сдвига, возникающим в процессе печати и установки компонентов на плату, и восстанавливают вязкость пасты после нанесения ее на подложку. Дополнительные компоненты обеспечивают легкое отделение пасты от трафарета, что улучшает качество печати. |

Рассмотрим теперь факторы, влияющие на качество печати.

Рис. 6. Факторы, влияющие на качество печати

вернуться к содержанию

Принтеры

Электронная промышленность развивается, и плотность монтажа компонентов на печатной плате растет, а размер компонентов уменьшается. Из-за этого требования к характеристикам и качеству паяльных паст ужесточаются.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Критичный фактор при монтаже печатных плат с высокой плотностью монтажа компонентов — выбор оборудования и параметров печати, а также качество и характеристики паяльных паст. Это означает, что даже если подобрана потенциально очень хорошая паяльная паста, результат может оказаться удручающим только из-за неправильной установки рабочих параметров принтера или неудачного подбора ракеля и способа изготовления трафарета.

Факторы, определяющие качество печати, перечислены на рисунке 6. Рассмотрим их подробнее.

Рассмотрим их подробнее.

Трафареты

Способы изготовления трафаретов (см. рис. 7):

— химическое травление;

— лазерная резка;

— гальванопластика.

Прежде использовались трафареты, полученные химическим травлением, в силу их относительной дешевизны. Однако форма апертур таких трафаретов не позволяет получать качественную печать при размере апертур менее 0,5 мм.

Трафареты, изготовленные лазерной резкой, имеют меньший размер апертур, но на стенках апертур остается окал, получившийся в результате плавления металла. Без дополнительной обработки такие трафареты невозможно использовать для апертур шириной менее 0,4 мм или под корпуса BGA c диаметрами площадок 0,25–0,3 мм. Эта проблема легко решается путем электрополировки трафаретов, которая убирает шероховатость со стенок апертур, что позволяет использовать такие трафареты при размере апертур до 0,2 мм.

Третий метод — гальванопластика — дает трафареты с размером апертур до 0,1 мм. Используется крайне редко, потому что такой размер апертур практически не используется, а стоимость производства высока.

Толщина трафарета определяется минимальными размерами и шагом между апертурами. Чем тоньше трафарет, тем лучше результаты при печати, поскольку тонкие трафареты вызывают меньшее напряжение сдвига в пасте при отделении от подложки (см. рис. 8).

Рекомендуемая толщина трафарета в зависимости от размера апертур приведена в таблице 4.

Рис. 7. Поверхность стенок отверстий в шаблонах в зависимости от способа изготовления

Рис. 8. Чем тоньше шаблон, тем меньше сдвигается паяльная паста при отделении от подложки

| Минимальный шаг выводов, мм | Толщина трафарета, мкм |

|---|---|

| > 0,65 | 0,15; 0,2 |

| 0,5 | 0,12; 0,15 |

| 0,4 (диаметр MBGA 0,3 мм) | 0,12; 0,15 |

| SMD 0201 | 0,08; 0,1 |

| SMD 03015; 01005 | 0,08 и менее |

Желательно, чтобы размер апертуры был несколько меньше площадки на печатной плате, чтобы скомпенсировать растяжение трафарета, допуски на совмещение и осадку паяльной пасты. Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Пример апертуры под контактную площадку вывода корпуса QFP (шаг 0,5 мм) приводится на рисунке 9.

Рис. 9. Размер отверстия в шаблоне должен быть меньше размера площадки

Рис. 10. Расчет размеров отверстия в трафарете

Рис. 11. В отверстиях со скругленными углами адгезия между пастой и стенками отверстий меньше

Рис. 12. В самое маленькое отверстие трафарета должны вписываться от 4 до 5 самых больших шариков припоя

Геометрическая форма апертур сильно влияет на число дефектов пайки. Поэтому к изготовлению трафаретов нужно подходит очень ответственно, как на этапе конструирования, так и на этапе изготовления.

Правила расчета размеров апертур иллюстрирует рисунок 10. Рисунок 11 показывает, что при использовании апертур со скругленными углами уменьшается адгезия между пастой и стенками апертур при отделении трафарета от подложки, что уменьшает искажение отпечатка.

Что касается минимального размера апертур, то не менее 5 самых больших шариков припоя должны вписываться в самую маленькую апертуру по ее меньшей стороне (см. рис. 12).

рис. 12).

вернуться к содержанию

Ракели

Ракели бывают резиновыми и металлическими. Резиновые ракели подразделяются по форме на квадратные, плоские и сабельные (см. рис. 13). Нельзя сказать, какой из ракелей лучше: от рабочего угла ракеля зависит растекаемость пасты, а хорошая растекаемость дает должное заполнение каждой апертуры паяльной пастой.

Рабочий угол сабельного ракеля составляет 70–80°. Поскольку сила, направленная вниз, относительно невелика, такой ракель больше подходит для паст с низкой вязкостью.

У квадратного ракеля рабочий угол составляет 45°. Он оказывает высокое давление на паяльную пасту, поэтому его лучше применять для высоковязких паст. Если работать этим ракелем с низковязкими пастами, то паста затечет под трафарет (см. рис. 14).

Рабочий угол плоского ракеля — 50–60°. Изменяя угол наклона, можно работать с пастами различной вязкости.

При работе с резиновыми ракелями надо постоянно следить, чтобы рабочая кромка всегда была острой. При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

При износе кромки приходится увеличивать нажим, чтобы избежать размазывания пасты. При этом возрастает и давление, под которым происходит заполнение апертур пастой, что увеличивает трение между частицами припоя и неблагоприятно влияет на отделяемость пасты от стенок апертур.

В отличие от резиновых, жесткие металлические ракели не изнашиваются, работают долго и не захватывают пасту из отверстий.

Рис. 13. Типы резиновых ракелей

какие бывают виды данного состава и их особенности

Пайка деталей к поверхности печатной платы осуществляется главным образом пи помощи паяльной пасты. Состав паст может сильно различаться, но в основном главные компоненты — припой, флюс и связующее вещество. Любая паста для пайки внешне представляет собой густую и вязкую смесь химических веществ.

Особенные качества материалов для пайки

Известно, что соединения элементов при помощи пайки, возможно при использовании материала с меньшей температурой плавления. Для простых любительских схем до сих пор применяют припой совместно с флюсом или кислотой. Паста, содержащая в себе оба компонента, а также различные добавки, значительно ускоряет процесс пайки сложных печатных плат c smd элементами. Широко используется на производствах электроники.

Для простых любительских схем до сих пор применяют припой совместно с флюсом или кислотой. Паста, содержащая в себе оба компонента, а также различные добавки, значительно ускоряет процесс пайки сложных печатных плат c smd элементами. Широко используется на производствах электроники.

Рассмотрим основные составляющие пасты для пайки:

- порошкообразный припой разного качества дробления;

- флюс;

- связующие компоненты;

- разнообразные добавки и активаторы.

В качестве материала припоя выбирают разнообразные сплавы с оловом, свинцом и серебром. В последнее время наиболее актуальными являются без свинцовые паяльные пасты.

В составе каждой паяльной пасты используется флюс, играющий роль обезжиривателя. Кроме того необходимо связующее клейкое вещество, которое облегчает установку и фиксацию smd компонентов на печатные платы. Чем больший размер платы и насыщеннее элементная плотность, тем важнее использовать более вязкие паяльные пасты.

Большое влияние на качество пайки smd компонентов влияет срок годности пасты. Так как в составе обычно находятся активные химические компоненты, срок использования и хранения ее совсем небольшой, не более 6 месяцев. При хранении и транспортировке необходимо сохранять температуру от +2 до +10. Только при соблюдении всех условий возможна качественная пайка.

Разнообразие паяльных паст

В зависимости от использования различных компонентов выделяют несколько видов паяльных паст:

- отмывочные;

- без отмывочные;

- водорастворимые;

- галогеносодержащие;

- без содержания галогенов.

Свойства меняются от использования флюса, входящего в ее состав. Любая паста, которая не смывается водой, содержит в себе канифоль. Для промывки изделий от такой пасты необходимо использовать растворитель.

Общее правило для содержащихся элементов и smd компонентов — чем лучше паяемость, тем меньше надежность. Соблюдение компромисса между этими важными свойствами — залог эффективного функционирования. Применение галогеносодержащих паст значительно увеличивает технологичность, но несколько снижает надежность.

Применение галогеносодержащих паст значительно увеличивает технологичность, но несколько снижает надежность.

Способы применения паст для пайки

Для того чтобы получить качественное и надежное соединение smd элементов на печатной плате необходимо выполнить определенные действия:

- качественная очистка и обезжиривание печатной платы с последующим просушиванием;

- фиксирование платы в горизонтальном положении;

- равномерное и тщательное нанесение паяльной пасты в места соединения;

- установка мелких и smd элементов на поверхность платы; для более надежной пайки рекомендуется дополнительно нанести пасту на ножки микросхем;

- при нижнем подогреве платы, включается фен и осторожным потоком теплого воздуха прогревается верхняя часть с установленными элементами;

- после того как испариться флюс, температура фена увеличивается до температуры плавления припоя;

- визуально контролируется процесс пайки;

- после остывания, производится окончательная промывка печатной платы.

Основные хитрости качественной пайки

Для того чтобы качественно произвести соединение элементов при помощи пасты для пайки, следует позаботиться о некоторых моментах. В первую очередь важно очистить и обезжирить плату, особенно если заметны окислы, или плата долгое время лежала без использования. При этом желательно залудить все контактные площадки легкоплавким припоем.

Паяльная паста должна иметь удобную консистенцию. То есть она не должна быть слишком жидкой или слишком густой. Больше всего подходит «сметанная» структура, которая будет хорошо смачивать поверхность. Смачиваемость играет огромную роль в надежности и качественности паяного соединения.

При пайке smd элементов важно нанести тонкий слой пасты. Толстый слой может замкнуть выводы микросхем. Пайка простых элементов такой тонкости не подразумевает.

Если печатная плата имеет значительные размеры желательно использовать нижний подогрев феном, утюгом или при помощи специальных средств температурой от 150 градусов по Цельсию. Если это не предусмотреть, возможно коробление платы.

Если это не предусмотреть, возможно коробление платы.

Излишки и остатки припоя легко удаляются паяльником с разнообразными насадками. Для примера, для удаления остатков веществ, применяемых при пайке, между ножек микросхем удобно использовать жало «волна».

Похожие статьи

Как паять SMD компоненты с помощью паяльной пасты | hardware

Паять в домашних условиях SMD компоненты (чип-резисторы, SOIC, LQFP, QFN и проч.) с помощью паяльной пасты и нехитрого оборудования совсем не так сложно, как может показаться на первый взгляд.

Помню свои первые опыты паяния пастой. Купил пасту, намазал места пайки резистора и пытался прогреть паяльную пасту паяльником… Конечно, это было ошибкой, и ничего у меня из такой пайки не получилось. Впоследствии я выяснил, что нагревать место пайки с паяльной пастой нужно струей горячего воздуха или инфракрасным излучением, причем при этом желательно соблюдать определенную последовательность нагрева, т. е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

е. температура во времени должна меняться по специальному (оптимальному с точки зрения пайки) закону. Графики изменения температуры во времени еще называют температурными профилями. Для точного нанесения паяльной пасты на места пайки (особенно это важно для пайки ножек чипов) применяют паяльные маски. В состав паяльной пасты входит флюс и взвесь из мелких частичек припоя. Пайка с помощью паяльной пасты основана а эффекте смачивания (смачиваются паяемые поверхности сначала флюсом, а затем расплавленным припоем) и поверхностного натяжения жидкости. Капли расплавленного припоя под действием силы поверхностного натяжения автоматически устанавливают паяемую деталь на посадочное место.

При пайке в домашних условиях можно не вдаваться во все технологические премудрости пайки с помощью термопасты, и максимально упростить процесс. Нужно просто заранее подготовить все необходимое для пайки, и соблюдать несложные правила.

[Оборудование для пайки и необходимые материалы]

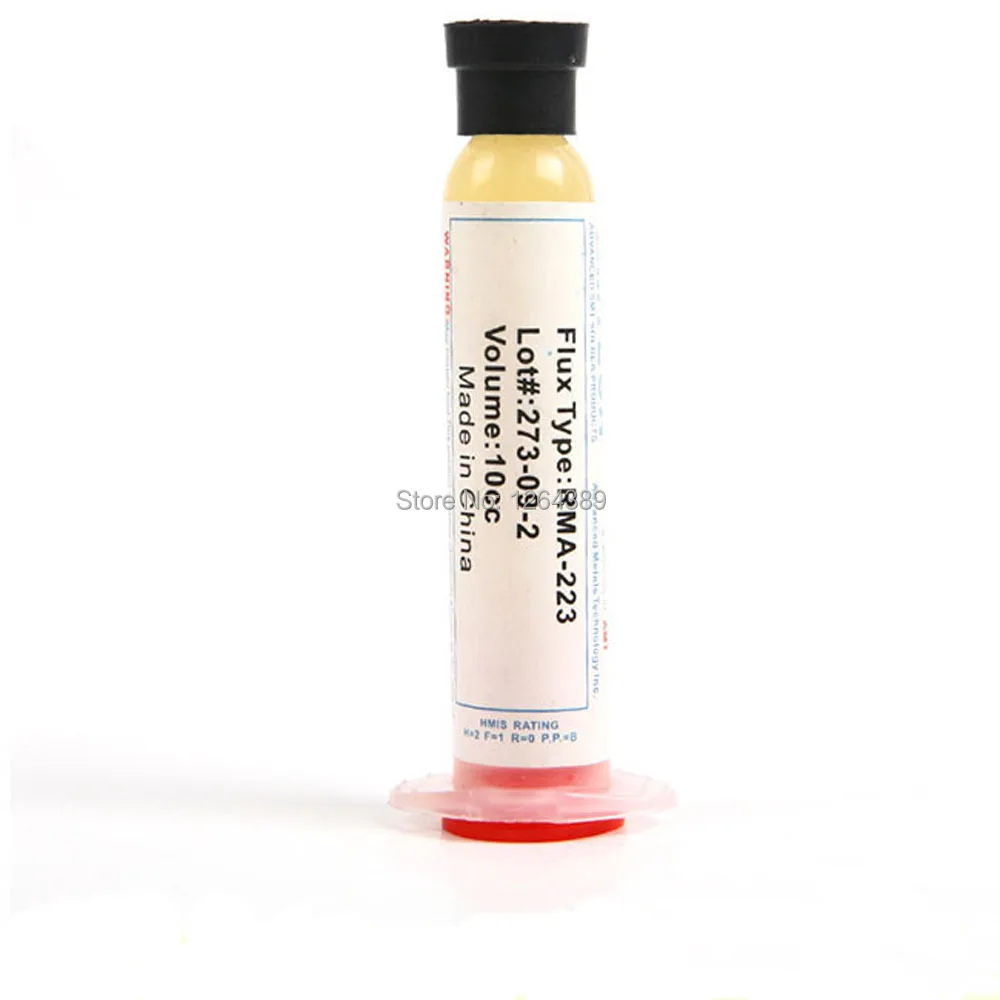

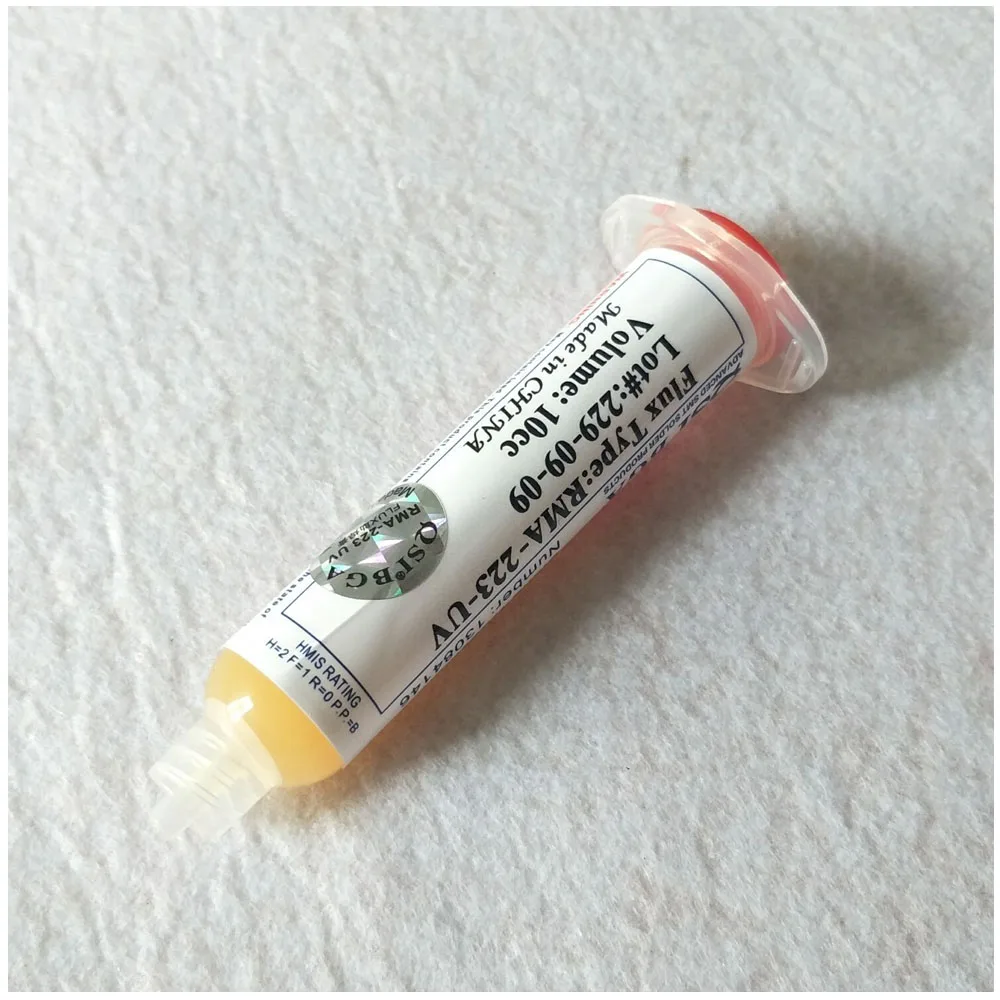

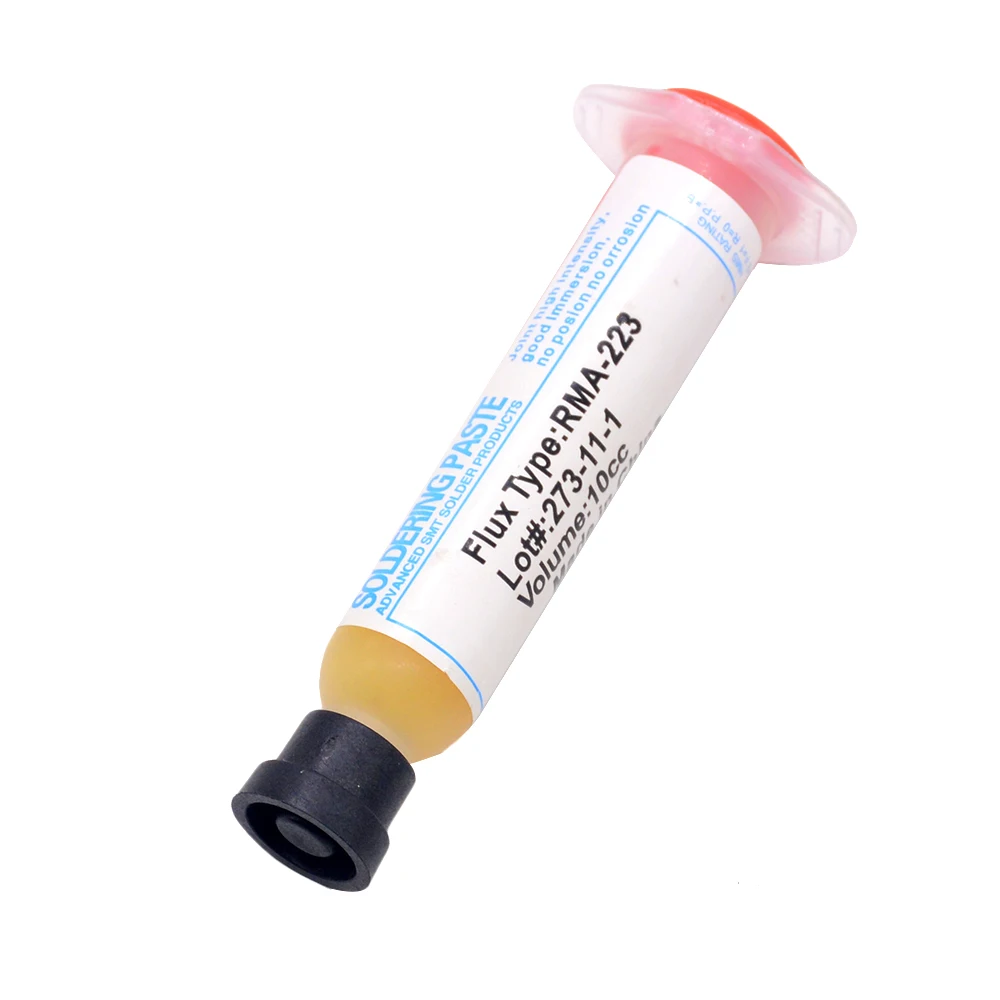

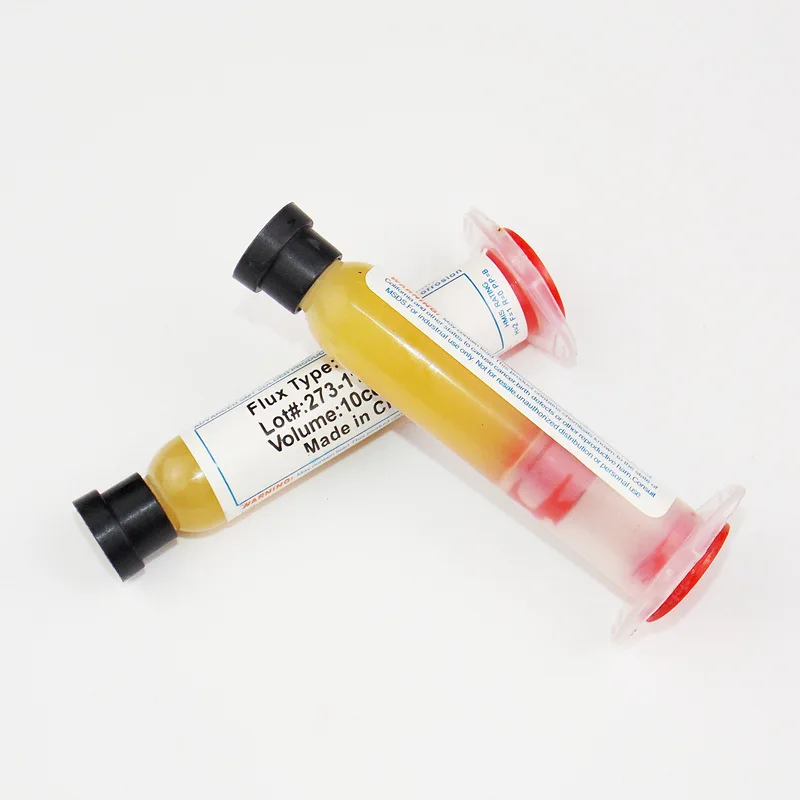

1. Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту — она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах «Профи» специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче.

Оловянно-свинцовая паста EFD Solder Plus SN62NCLR-A, она на основе сплава Sn62Pb36Ag2 с добавлением флюса класса NO CLEAN. Ни в коем случае не советую применять бессвинцовую паяльную пасту — она для пайки в домашних условиях непригодна. Паста удобна для использования, если она находится в специальной тубе, см. фото. Оттуда её можно выдавливать любым толкателем (можно взять поршень от одноразового шприца). На конец тюбика можно надеть обычную медицинскую одноразовую иглу диаметром около 0.5 мм. Кончик иглы лучше сточить (затупить) под прямым углом. Если есть возможность, то лучше взять иглу от большого, 50-кубового шприца диаметром 0.9 мм, или купить в салонах «Профи» специальную иглу для дозатора пасты, эта игла обычно имеет диаметр 1.4 мм. В этом случае паста будет выдавливаться намного легче.

2. Флюс EFD Flux Plus 6-412-A no clean или аналогичный по качеству, неактивный. Для нанесения флюса можно взять иголку любого диаметра, лучше всего подойдет игла диаметром 0. 5 или 0.9 мм.

5 или 0.9 мм.

3. Деревянные зубочистки — для точного нанесения паяльной пасты.

4. Монтажный фен с цифровым регулятором температуры и потока воздуха. Совсем неплох недорогой фен AOYUE 8032A++. Не покупайте фен без точной установки температуры, так как трудно на глаз установить температуру струи воздуха. Пригодятся также насадки для точного направления воздуха. Я часто пользуюсь насадкой с круглым соплом диаметром 12 мм.

5. Паяльник с регулировкой температуры. Для пайки микросхем понадобится также тонкое жало «волна». Я использую паяльник PX-601 со сменными жалами и регулятором температуры.

6. Средство для очистки плат — ацетон, спирт или, что еще лучше, аэрозоль FLUX-OFF.

[Условия качественной пайки]

1. Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

Паяемые поверхности должны быть хорошо облужены. Если у Вас новые детали и свежая печатная плата, которая пришла с завода, либо качественное золотое покрытие на печатной плате, то об этом можно не беспокоиться. Если же поверхность платы необлужена или окислена, то нужно её предварительно перед пайкой облудить легкоплавким припоем. Перед пайкой поверхность желательно очистить от окислов. Если плата не очень грязная, то для очистки можно использовать обычную канцелярскую резинку для стирания карандашных надписей. Если плата сильно загрязнена (фольга тусклая, имеет покрытую окислами поверхность), то лучше использовать для очистки мелкозернистую наждачную бумагу (нулевку).

2. Важна консистенция паяльной пасты, когда Вы её наносите на паяемые поверхности. Паста должна выдавливаться из иглы шприца без значительных усилий. Если это не так (паста загустела, или Вы почему-то решили взять для нанесения пасты тонкую иглу 0.5 мм), то слегка разбавьте пасту флюсом EFD Flux Plus 6-412-A no clean. Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

Паста также не должна быть рыхлой, как мокрый песок, она должна иметь вид сметаны и хорошо смачивать поверхность, на которую Вы её наносите. Слишком жидкая паста тоже не нужна, так как там будет мало припоя для надежной пайки, и паста будет растекаться по поверхности платы. Если паста долго лежала без дела, то перед использованием тщательно перемешайте пасту. После использования пасты и шприца вставьте в канал иглы тонкую проволочку (кусок гитарной струны или отрезок вывода радиокомпонента). Это нужно для того, чтобы паста не засохла в канале иглы и не закупорила её.

Важный момент — паста должна быть достаточно свежей. Просроченная паста приведет к тому, что при разогреве мелкие шарики в составе пасты не будут сливаться вместе. Ниже на фотографии приведен пример пайки просроченной пастой (R4) и нормальной пастой (R5).

Видно, что шарики у верхнего резистора R4 лежат возле него кучкой — они просто слиплись, но не сплавились. Пайка нижнего резистора R5 получилась качественной, все шарики припоя в пасте слились вместе.

3. Когда Вы паяете простые компоненты, типа резисторов и конденсаторов, то количество наносимой пасты не играет особого значения. В этом случае пасту можно наносить в нужное место, просто выдавливая её из иголки тубы.

4. При пайке микросхем нельзя класть слишком много пасты, так как образующиеся шарики припоя могут замкнуть выводы микросхем, после чего излишки припоя придется убирать паяльником с жалом «волна». С микросхемами типа SOIC или TQFP это делается просто. Сложнее обстоит дело с корпусами типа QFN, так как у них имеется на брюшке корпуса металлическое теплоотводящее основание, и будет неприятно, если припой замкнет на него, особенно если в нескольких местах. Для того, чтобы этого не произошло, пасту надо наносить тонким слоем (можно даже между ножками), не больше чем нужно, и стараться не наносить её за пределы паяемой области (особенно нужно обратить внимание, чтобы излишки пасты не попали под корпус QFN). Для точного нанесения пасты используют деревянную зубочистку.

5. Перед пайкой микросхем необходимо, кроме покрытия дорожек на плате, еще и смазать паяльной пастой ножки микросхем. Особенно внимательно надо смазывать ножки микросхем QFN — паста должна надежно смочить выводы, и покрыть их тонким слоем. Ни в коем случае нельзя допускать попадания излишков пасты под основание корпуса QFN!

Корпус QFN для пайки требует специальной разводки печатной платы. Под корпусом у микросхемы QFN должна быть специальная площадка из фольги, и нужно, чтобы в центре было специальное отверстие диаметром около 1 мм для удаления излишков припоя. Кроме того, под корпусом микросхемы QFN не должно быть никаких посторонних переходных отверстий и токопроводящих дорожек.

7. Если паяемая плата имеет большие размеры, то при пайке платы желателен её нижний подогрев до температуры около 150 oC — чтобы избежать возможного коробления платы. Для этого имеются специальные паяльные ванны и стенды для монтажного подогрева.

8. Излишки олова, если они замкнули ножки микросхем, можно удалить жалом паяльника типа «волна», или распушенными жилами провода МГТФ, если их приложить в нужное место и нагреть паяльником. При удалении излишков олова смачивайте поверхности пайки флюсом EFD Flux Plus 6-412-A no clean.

[Последовательность действий при пайке]

1. Поверхность платы очищается, обезжиривается и высушивается. Для ускорения сушки можно воспользоваться феном (температура струи воздуха 110..130 oC).

2. Печатная плата надежно фиксируется в горизонтальном положении.

3. Паяльная паста наносится на печатную плату в места будущей пайки. Можно наносить пасту и между ножками микросхемы, важно только при этом не допускать излишков пасты, и добиться чтобы вся паяемая поверхность была смочена пастой.

4. На плату устанавливаются мелкие детали (чип резисторы и конденсаторы).

5. Паяльной пастой смазываются ножки SMD микросхем и разъемов.

6. На плату устанавливаются SMD микросхемы и разъемы. Постарайтесь добиться точного совмещения ножек микросхем и контактных площадок на печатной плате. Если Вы нанесли слишком много паяльной пасты, то её излишки будут мешать визуальному контролю точности установки микросхем.

7. Включается (если он есть) нижний подогрев платы. Через пару минут фен устанавливается на температуру 150 oC и несильной струей воздуха осторожно (чтобы не сдуть детали) прогревается паяемая верхняя сторона платы вместе с установленными деталями. Прогрев продолжается до тех пор, пока флюс из паяльной пасты не испарится. Если плата большая, то она должна быть установлена на инфракрасную печку настроенной температурой 150 oC.

8. Фен устанавливается на температуру около 250 oC (температура оплавления оловянно-свинцовой паяльной пасты около 200 oC), и поверхность платы снова прогревается, при этом частицы припоя в пасте должны оплавиться и сформировать аккуратную пайку. Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, «уплыть».

Процесс хорошо отслеживается визуально. Особенно внимательным надо быть при пайке микросхем QFN, и прогревать все стороны микросхемы одновременно и очень равномерно. Иначе припой с одной стороны расплавится быстрее, чем с другой, и микросхема может перекоситься и сместиться в сторону, «уплыть».

9. В течении нескольких минут дают плате остыть, затем отмывают средством FLUX-OFF или спиртом.

На YouTube можно найти много видеороликов, иллюстрирующих процесс пайки.

[Ссылки]

1. Материалы для пайки и ремонта печатных плат site:ostec-materials.ru.

2. Безотмывочная паяльная паста EFD SolderPlus SN62NCLR-A site:clever.ru.

3. Как паять SMD-чипы с шагом ножек 0.5 мм.

Паяльная паста своими руками

Радиолюбители давно облюбовали такое новшество как паяльная паста. Изначально она была придумана для пайки SMD компонентов при машинной сборке плат. Но сейчас такую пасту многие применяют для обычной ручной пайки деталей, проводов, металлов и т. п. Оно и понятно – все в одном под рукой. Ведь почти фактически паяльная паста — это смесь флюса с припоем.

п. Оно и понятно – все в одном под рукой. Ведь почти фактически паяльная паста — это смесь флюса с припоем.На самом деле, чтобы сделать паяльную пасту для нужд радиолюбителей, потребуется не так уж много сил, времени и ингредиентов.

Для изготовления паяльной пасты нам потребуется:

- Пруток оловянно-свинцового припоя;

- Вазелин медицинский. Используется как загуститель;

- Флюс ЛТИ-120 или другой жидкий.

Я буду делать из этих компонентов. А в идеале лучше брать:

- Пруток оловянно-свинцового припоя;

- Паяльный жир. А уж если найдете «активный жир» так вообще красота.

Как сделать паяльную пасту?

Весь процесс необыкновенно прост.

Начинаем мы с измельчения припоя. Я взял толстый трубчатый кусок и начал его измельчать напильником, надфилем и механической насадкой на дрель. Что будете использовать вы – решать вам. Но я за механику, так как ручной труд слишком долог и кропотлив.

Чем меньше крошка – тем лучше. Требуется небольшое количество.

Затем добавляем вазелин в пропорции 1:1 и немного флюса ЛТИ (эти два ингредиента можно заменить паяльным жиром).

Все тщательно перемешиваем.

Для лучшего размешивания смесь можно нагреть на водяной бане или обычным паяльником, убавив его нагрев до 90 градусов Цельсия.

Далее для хранения перекладываем получившуюся пасту в шприц с толстой специализированной иглой. Или вообще без иглы.

На этом паста готова к использованию.

Испытание пасты пайкой

Нанесем немного пасты на место пайки и припаяем паяльником.

Все паяется очень аккуратно и практически без разводов.

А какие флюсы и припои делаете вы? Пишите в комментариях, мне будет очень интересно. Спасибо!

Смотрите видео по изготовлению паяльной пасты

Флюс-паста для пайки Brigit, банка 113,4 гр.

Товар добавлен в корзину

Товар добавлен в корзину

| Коды | Наименование | Цена с НДС | |

| код:010900 арт:166 |

Припой Harris Brigit L-Ag0,15 (0. 15%Ag), катушка 0,454 кг (для систем питьевой воды)

(Ед. шт.)

Скидка 65%! 15%Ag), катушка 0,454 кг (для систем питьевой воды)

(Ед. шт.)

Скидка 65%!

|

€ 16,1 1 529,23 р. | В корзину |

|

Габариты:0,055 x 0,055 x 0,063 м. 0,5 кг.

0,5 кг.

|

На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться |

||

| код:107068 арт:164 | Припой NICK, 3.2мм, катушка 0,454кг (Ед. шт.) | по запросу | В корзину |

|

Габариты:0,055 x 0,055 x 0,063 м. 0,5 кг.

0,5 кг.

|

На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться |

||

| код:107066 арт:110 | Припой SPEEDY, 3.2мм, катушка 0,454кг (Ед. шт.) | по запросу | В корзину |

|

Габариты:0,055 x 0,055 x 0,06 м. 0,5 кг.

0,5 кг.

|

На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться |

||

| код:010253 арт:170 | Припой Stay Brite, 1/16″(1.6mm), катушка, упаковка 0,454 кг замена на 754976 (Ед. шт.) | по запросу | В корзину |

|

Габариты:0,021 x 0,015 x 0,006 м. 0,513 кг.

0,513 кг.

|

На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться |

||

| код:010892 арт:190 | Флюс-паста для пайки Stay Clean, банка 113.4 гр (Ед. шт.) | по запросу | В корзину |

|

Габариты:0,05 x 0,05 x 0,1 м. 0,15 кг.

0,15 кг.

|

На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться |

||

| код:010901 | Флюс-паста для пайки Brigit, банка 113,4 гр. (Ед. шт.) Скидка 71%! | € 2,06 195,67 р. | В корзину |

|

Габариты:0,05 x 0,05 x 0,1 м. 0,15 кг.

0,15 кг.

|

На этот товар возможны скидки! Звоните!

8 (812) 334-42-03

Расчет сроков и создание счета за 3 минуты.

Полная документация товара доступна только зарегистрированным пользователям. Зарегистрироваться |

||

Данные обновлены 19. 04.21

Рублевые цены расcчитаны по курсу ЦБ +5% 1€ = 94,9832 р. 1$ = 79,3312 р.

04.21

Рублевые цены расcчитаны по курсу ЦБ +5% 1€ = 94,9832 р. 1$ = 79,3312 р.

Как самому сделать паяльную пасту

Необъятные просторы страны и сложные климатические условия приводят к тому, что иногда расходные материалы для паяния проще изготовить самостоятельно, чем попасть на ближайший рынок или в специализированный магазин.

В домашних условиях можно сделать не все, но паяльная паста в этом плане исключение. Имея самые доступные компоненты, ее вполне удастся изготовить своими руками.

Необходимые свойства

Существует множество рекомендаций от умельцев, каждый из которых опирается на собственный опыт и возможности. Конечный продукт после реализации любого совета должен иметь основные качества, без которых паста для пайки не сможет выполнить требуемые функции.

Важными являются следующие свойства:

- устойчивость к окислению;

- гомогенное состояние;

- отсутствие склонности к расслаиванию;

- приемлемая вязкость;

- достаточная клейкость;

- легкость удаления остатков;

- исключение разбрызгивания при пайке;

- отсутствие негативного влияния на детали;

- хорошая растворимость в традиционно применяемых жидкостях.

Как показывает опыт мастеров паяльную пасту, соответствующую всем приведенным критериям можно изготовить своими руками в домашних условиях.

На растительных маслах

Многие рекомендуют применять для паяльной пасты-флюса масло из ядер пальмы. Оно само по себе уже имеет подходящую консистенцию, позволяет выполнять самую тонкую пайку при проведении электротехнических работ.

Увеличить активность такой паяльной пасты можно прибавлением хлорида аммония. Концентрацию добавки варьируют от 5 % до 10 %. Некоторые домашние умельцы считают необходимым ввести в паяльную смесь еще солянокислый анилин.

При выполнении тонкой работы хорошо зарекомендовала себя паяльная флюсовая паста, сделанная дома своими руками из самых доступных средств. Нужно взять 100 г обычного растительного масла.

Желательно использовать рафинированный продукт. Он очищен от примесей, не будет вспенивать паяльную пасту при повышении температуры. Понадобится еще 300 г чистого говяжьего жира. Лучше взять перетопленный жир, не содержащих примесей волокон и мышечных тканей.

Лучше взять перетопленный жир, не содержащих примесей волокон и мышечных тканей.

Основной компонент самодельной паяльной пасты канифоль. Ее понадобится 500 г. Все это нужно соединить в фарфоровой чашке, аккуратно перемешать, нагревая до полного расплавления.

В однородную смесь нужно всыпать 100 г тонкоизмельченного хлорида аммония, перемешивая до растворения. Горячую паяльную пасту, сделанную своими руками, следует сразу поместить в банку для последующего хранения. Оставлять состав в чашке не рекомендуется.

На минеральном масле

Мелкие детали удобно паять с помощью самодельной флюсовой пасты из двух компонентов. Для ее приготовления своими руками следует взять любое минеральное масло (продукт переработки нефти) в количестве 900 г.

Оно не должно содержать примесей кислотного характера. В масло нужно постепенно ввести 100 г хлорида аммония, растирая смесь до однородного состояния. Готовый продукт сразу поместите в закрывающуюся емкость.

Готовый продукт сразу поместите в закрывающуюся емкость.

Некоторым мастерам нравятся в работе вязкие растворы. Для таких ситуаций рекомендуется хлористый аммоний в указанной пропорции растворить в керосине.

Для лужения

При работе с кузовами автомобилей, при пайке проводов нужна паста для лужения. Есть в продаже хорошие готовые средства. Можно приготовить подобие своими руками.

Рекомендуется взять мелкоизмельченный порошок олова без всяких крупных частичек, припой-третник и разбавить смесь глицерином. Тщательно перемешивая и регулируя количество глицерина, можно получить пастообразную массу требуемой консистенции.

Иногда вместо глицерина и припоя к пылевидному олову добавляют готовый глицериновый флюс.

Имея желание и минимальные навыки работы можно без всяких проблем приготовить удобный в использовании паяльный материал.

Общие сведения о пайке — Часть 3: Нанесение паяльной пасты

Однажды я слышал, как комик Рита Руднер задала вопрос во время выступления; «Почему, когда вы смешиваете воду и муку, получается паста … а затем вы добавляете яйца и сахар, и получается торт? Куда девается паста? » Мои познания в химии кулинарии недостаточно высоки, чтобы ответить на ее вопрос, но основная форма пасты в точности такая, как она описала, и все еще может многое сделать. В течение многих лет это было идеальным решением для детских художественных проектов в начальной школе, и даже сегодня люди все еще используют эту простую пасту для создания удивительных поделок из папье-маше, таких как пиньяты и маски.

Знаете, для чего еще хороша паста? Пайка печатных плат. Ладно, ты прав. Паста, используемая для пайки компонентов на печатные платы, представляет собой гораздо более сложный рецепт, чем просто вода и мука, но все же паста. Паяльная паста на самом деле представляет собой изобретенную комбинацию порошкового припоя и густого пастообразного флюса, используемого в процессе оплавления припоя. Как это используется в различных применениях паяльной пасты для сборки печатных плат — это то, о чем должны знать дизайнеры печатных плат, и мы рассмотрим это подробнее здесь.

Как это используется в различных применениях паяльной пасты для сборки печатных плат — это то, о чем должны знать дизайнеры печатных плат, и мы рассмотрим это подробнее здесь.

Какая паста используется для нанесения паяльной пасты?

Электронные компоненты сначала паялись на печатные платы, пока процесс пайки волной припоя не был усовершенствован для массового производства печатных плат. Затем последовала разработка деталей для поверхностного монтажа, которые были меньше, чем их аналоги для сквозных отверстий, из-за отсутствия длинных выводов, и в конечном итоге они стали доминирующим типом корпусов компонентов, используемых на печатных платах. Однако отсутствие сквозных выводов в деталях для поверхностного монтажа заставило разработать новый метод пайки, чтобы удерживать их на плате до тех пор, пока пайка не будет завершена.Этот новый процесс известен как оплавление припоя, и он не использует стандартную ванну расплавленного припоя, которую использует волновой процесс. Вместо этого используется липкая паяльная паста, чтобы удерживать детали на месте и припаивать их.

Вместо этого используется липкая паяльная паста, чтобы удерживать детали на месте и припаивать их.

Паяльная паста представляет собой комбинацию порошка, состоящего из частиц металлического припоя и липкого флюса, имеющего консистенцию замазки. Флюс не только выполняет свою обычную работу по очистке поверхностей пайки от загрязнений и окисления, но также обеспечивает временный клей, который удерживает компоненты для поверхностного монтажа на месте.Порошок припоя, используемый в пасте, может различаться по своему химическому составу в зависимости от используемых типов материалов и процентного содержания в зависимости от потребностей паяемой платы. Например, паяльная паста доступна как в свинцовом, так и в бессвинцовом вариантах, чтобы соответствовать директиве об ограничении вредных веществ (RoHS). Паяльная паста также классифицируется по размеру металлических частиц, из которых состоит порошок припоя. Эти частицы должны иметь сферическую форму и могут различаться по размеру в соответствии со стандартами типа, указанными в IPC J-STD 005.

|

Марки паяльной пасты в зависимости от размера частиц |

|||||||||

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | Тип 6 | Тип 7 | Тип 8 | ||

| 150-75 мкм | 75-45 мкм | 45-25 мкм | 38-20 мкм | 25-10 мкм | 15–5 мкм | 11–2 мкм | 8–2 мкм | ||

После того, как паяльная паста выбрана, следующим шагом будет ее нанесение на печатную плату.

Как паяльная паста наносится на печатные платы

Паяльная паста может наноситься индивидуально на контакты с помощью шприца, но, как вы понимаете, это очень медленный ручной процесс, который никогда не подойдет для обычных производственных работ. Вместо этого сборщики печатных плат будут использовать трафаретную или струйную печать для нанесения паяльной пасты.

Трафарет: Используя данные САПР из ваших инструментов проектирования печатных плат, производитель разработает трафарет с отверстиями или отверстиями, размер и форма которых соответствуют контактным площадкам для поверхностного монтажа на вашем дизайне.Эти трафареты часто вырезаются лазером для обеспечения точности и могут быть изготовлены из различных материалов разной ширины в зависимости от компонентов, которые нужно паять, и требуемого количества пасты. На трафареты можно нанести покрытие и материалы, которые сделают отверстия отверстий гладкими и помогут равномерно нанести пасту. Ракель используется для распределения припоя по трафарету и равномерного заполнения всех отверстий. Эта операция обычно занимает от 15 до 45 секунд на плату. После завершения процесса печати плата проверяется с помощью оптического сканирующего оборудования для проверки качества нанесенной паяльной пасты.Далее трафарет очищается и процесс печати повторяется для следующей платы.

Струйная печать: Хотя трафаретная печать отлично справляется с большими производственными тиражами, на создание трафарета уходит время, а также могут возникнуть трудности с контролем правильного количества припоя для каждого компонента. Паяльная паста для струйной печати, с другой стороны, изготавливается по другой формуле, чтобы паста была более жидкой, что решает эти проблемы. Используя те же конструктивные данные печатной платы, из которых изготавливается трафарет, струйный принтер наносит правильное количество припоя на каждую площадку для поверхностного монтажа на плате.Принтер выбрасывает крошечные капельки паяльной пасты из картриджа, который можно легко вставлять и выключать в зависимости от типа припоя, необходимого для каждого применения. Струйная печать дает сборщикам печатных плат большую гибкость, а также возможность точно контролировать количество наносимого припоя.

Паяльная паста для струйной печати, с другой стороны, изготавливается по другой формуле, чтобы паста была более жидкой, что решает эти проблемы. Используя те же конструктивные данные печатной платы, из которых изготавливается трафарет, струйный принтер наносит правильное количество припоя на каждую площадку для поверхностного монтажа на плате.Принтер выбрасывает крошечные капельки паяльной пасты из картриджа, который можно легко вставлять и выключать в зависимости от типа припоя, необходимого для каждого применения. Струйная печать дает сборщикам печатных плат большую гибкость, а также возможность точно контролировать количество наносимого припоя.

После нанесения паяльной пасты следующим шагом будет пропустить печатную плату через систему оплавления припоя для завершения процесса.

Успешное нанесение паяльной пасты приводит к хорошим паяным соединениям

Паяльная паста и процесс оплавления припоя используются в основном для компонентов поверхностного монтажа. Однако существует также возможность использования паяльной пасты вместо пайки волной припоя для сквозных отверстий. Припой с навязчивым оплавлением, известный также как «штифт в пасте» (PIP) или «штырь в отверстии» (PIH), экономит время и деньги, поскольку существует только один процесс — процесс оплавления. Пока компоненты со сквозными отверстиями сами могут выдерживать температуры печи оплавления и есть достаточный зазор вокруг выводов в отверстиях для распределения паяльной пасты, процесс оплавления может обеспечить хорошие сплошные паяные соединения на металлических сквозных отверстиях.

Однако существует также возможность использования паяльной пасты вместо пайки волной припоя для сквозных отверстий. Припой с навязчивым оплавлением, известный также как «штифт в пасте» (PIP) или «штырь в отверстии» (PIH), экономит время и деньги, поскольку существует только один процесс — процесс оплавления. Пока компоненты со сквозными отверстиями сами могут выдерживать температуры печи оплавления и есть достаточный зазор вокруг выводов в отверстиях для распределения паяльной пасты, процесс оплавления может обеспечить хорошие сплошные паяные соединения на металлических сквозных отверстиях.

После того, как на плату нанесена паяльная паста и установлены компоненты, она готова к оплавлению. Доска будет проходить через серию промышленных конвекционных печей, которые регулируют различные уровни температуры для завершения всего процесса оплавления. Плата сначала нагревается до определенной температуры, а затем выдерживается при этой температуре, чтобы активировать флюс в паяльной пасте и удалить оксиды с поверхности пайки. Затем плата снова нагревается для оплавления припоя, после чего плата проходит процесс охлаждения для затвердевания вновь образованных паяных соединений.

Затем плата снова нагревается для оплавления припоя, после чего плата проходит процесс охлаждения для затвердевания вновь образованных паяных соединений.

Пайка оплавлением? Намного проще с трафаретом для паяльной пасты

Несмотря на удобство, стоимость трафаретов из паяльной пасты не позволяет многим любителям их использовать. Но использование полиимидной пленки сделало цены доступными … если вы знаете, как и где их получить.

Введение

Устройства для поверхностного монтажа (SMD) быстро заменяют сквозные компоненты в коммерческом производстве электроники. В результате все больше и больше компонентов доступны только в корпусах для поверхностного монтажа.Некоторое время любители паяли SMD вручную, но теперь многие собрали свои собственные печи для пайки оплавлением, аналогичные той, что описана в этой статье. Обладая возможностью оплавления припоя, они начали использовать SMD и начали искать более быстрые способы их использования. Одной из очевидных проблем, которую необходимо было решить, было нанесение пасты припоя перед размещением компонентов на печатной плате; ответ был очевиден: трафареты из паяльной пасты.

Трафареты для паяльной пасты позволяют быстро и легко нанести паяльную пасту на пользовательскую печатную плату одним или тремя движениями с пластиковой карты.Немного попрактиковавшись, потребуется всего несколько минут на настройку и менее минуты на каждую печатную плату, чтобы нанести пасту.

Самые долговечные трафареты изготавливаются из металла (часто из нержавеющей стали) и подходят для тысяч операций. Если вы собираетесь построить такое количество досок, лучшим выбором будет металл. Однако большинство любителей делают только несколько досок каждого из своих дизайнов, а стоимость покупки металлического трафарета часто оказывается недосягаемой. Некоторые делают свои собственные трафареты из алюминиевых банок и достигают хороших результатов, но этот процесс включает химическое травление, которое не для всех.

К счастью, есть и другая альтернатива: материал под названием полиимид (продаваемый DuPont как Kapton) можно разрезать лазером для получения трафаретов из паяльной пасты, подходящих как минимум для пары десятков плат, и цены на него удивительно низкие. Одним из хороших поставщиков трафаретов для полиимидной паяльной пасты является OSH Stencils. Цены на их трафареты начинаются примерно от 5 долларов и зависят от размера трафарета. Производство быстрое, обслуживание хорошее, доставка быстрая. Трафареты, использованные в этой статье, взяты из OSH.

Одним из хороших поставщиков трафаретов для полиимидной паяльной пасты является OSH Stencils. Цены на их трафареты начинаются примерно от 5 долларов и зависят от размера трафарета. Производство быстрое, обслуживание хорошее, доставка быстрая. Трафареты, использованные в этой статье, взяты из OSH.

Создание трафарета для паяльной пасты

Большая часть работы по созданию трафарета для паяльной пасты выполняется в используемом вами программном обеспечении для разводки печатных плат. Все лучшие программы, такие как Eagle, Kicad и DipTrace, включают эту функцию как часть создания файлов Gerber. Орел называет это «кремовым» слоем; Kicad и DipTrace (любимая автором программа) называют его слоем вставки.

Каким бы ни был слой пасты, он основан на размере, форме и положении контактных площадок различных компонентов для поверхностного монтажа в макете дизайна.Таким образом, трафарет может быть не более точным, чем шаблоны (следы) деталей в конструкции.

Точная процедура создания файла Gerber для слоя вставки зависит от используемого программного обеспечения. Однако общий процесс одинаков во всех программах; рисунок ниже взят из DipTrace и является верхним слоем компоновки печатной платы, который будет использоваться в качестве примера в этом разделе.

Однако общий процесс одинаков во всех программах; рисунок ниже взят из DipTrace и является верхним слоем компоновки печатной платы, который будет использоваться в качестве примера в этом разделе.

Как вы можете видеть выше, есть некоторые компоненты для поверхностного монтажа и некоторые компоненты для сквозных отверстий, но трафарет для паяльной пасты используется только для SMD.Экран ниже (также от DipTrace) — это последний шаг в создании слоя вставки для примера дизайна. Обратите внимание, что заголовок в окне показывает, что файлы Gerber экспортируются. Слой «Верхняя вставка» выделен синим цветом, и флажок «Вставить маску только для контактных площадок SMT» установлен.

Следующий рисунок — это слой вставки трафарета, который был создан на основе компоновки печатной платы выше и настроек, показанных в предыдущем окне. Обратите внимание, что желтые прямоугольники представляют отверстия, которые будут в трафарете, и что есть одно отверстие для каждой контактной площадки SMD в верхнем слое печатной платы. Также обратите внимание, что в трафарете нет отверстий для каких-либо сквозных компонентов.

Также обратите внимание, что в трафарете нет отверстий для каких-либо сквозных компонентов.

Очень важно понимать, что отверстия в трафарете немного меньше, чем на площадках SMD; это хорошо, так как паяльная паста будет слегка растекаться при установке каждого компонента.

Насколько точно меньше отверстий в трафарете, чем контактные площадки, контролируется вводом в поле «Вставить усадку маски»; как показано выше. Это 0,003 дюйма, что означает, что все четыре стороны каждой контактной площадки будут уменьшены на.003 «. Таким образом, для контактной площадки шириной 0,087 дюйма и высотой 0,098 дюйма (например, четырех больших площадок в левом центре печатной платы) отверстие в трафарете будет (0,087 минус 0,006 равно). Ширина 081 дюйма и (0,098 минус 0,006) равна высоте 0,092 дюйма. Отверстия для всех прокладок на верхнем слое также будут на 0,006 дюйма уже и на 0,006 дюйма короче, чем соответствующая прокладка. поймите это, прежде чем двигаться дальше.

Рассмотрите шаблоны (следы) для некоторых распространенных типов SMD, как показано ниже. Вы должны распознать шаблон для J1 как используемый на верхнем слое печатной платы в примере. С ним связаны девять контактных площадок: четыре больших монтажных площадки плюс пять меньших площадок для каждого вывода, используемого в USB-соединении. Как обсуждалось ранее, большие контактные площадки имеют ширину 0,087 дюйма и высоту 0,098 дюйма, а отверстия в трафарете для паяльной пасты имеют ширину 0,081 дюйма и высоту 0,092 дюйма. Это кажется вполне приемлемым … но как насчет меньших колодок на J1?

Вы должны распознать шаблон для J1 как используемый на верхнем слое печатной платы в примере. С ним связаны девять контактных площадок: четыре больших монтажных площадки плюс пять меньших площадок для каждого вывода, используемого в USB-соединении. Как обсуждалось ранее, большие контактные площадки имеют ширину 0,087 дюйма и высоту 0,098 дюйма, а отверстия в трафарете для паяльной пасты имеют ширину 0,081 дюйма и высоту 0,092 дюйма. Это кажется вполне приемлемым … но как насчет меньших колодок на J1?

Каждая из пяти контактных площадок на J1.098 дюймов в ширину и 0,020 дюйма в высоту. Вычитание 0,006 дюйма из обоих этих размеров дает размер отверстия в трафарете 0,091 дюйма в ширину и 0,014 дюйма в высоту. Ширина приемлемая, в то время как высота кажется немного маленькой, но все же, вероятно, будет в порядке. И использование той же логики указывает на что все остальные отверстия в трафарете должны быть в порядке, за исключением, возможно, тех выводных площадок SSOP-16 в правом центре трафарета.

Свинцовые колодки SSOP-16 имеют ширину 0,013 дюйма и высоту 0,064 дюйма; вычитание 0,006 дюйма из 0,013 оставляет только 0,007 дюйма для отверстия в трафарете.Это не позволит пропустить достаточно пасты через отверстия для получения хороших паяных соединений. К счастью, DipTrace предлагает решение. Величину усадки пастообразной маски можно установить для всех компонентов на печатной плате, как показано ранее. Кроме того, усадку маски пасты можно настроить независимо для каждого отдельного компонента на плате. В случае SSOP-16 эксперименты показали, что уменьшение усадки с 0,003 дюйма на каждой стороне до 0,002 дюйма дает хорошие результаты. Это оставляет отверстия в трафарете для контактных площадок SSOP-16 на уровне.009 дюймов шириной, что обеспечит твердые паяные соединения.

Конечно, шансы, что вы используете DipTrace и те же самые посадочные места с теми же размерами площадок, которые использовались в предыдущих обсуждениях, весьма малы. Кроме того, указанные выше размеры не являются абсолютными, а являются иллюстративными примерами. Вы должны определить усадку пастообразной маски, которая подходит для ваших выкроек. Как правило, отверстия в маске для пасты должны составлять не менее 70% любого размера подушек, для которых они предназначены.Если вы примените это правило к контактным площадкам SSOP-16, рассмотренным выше, это будет означать, что отверстие маски вставки для контактных площадок шириной 0,013 дюйма должно быть не менее 0,0091 дюйма, что, по сути, и было выбрано в предыдущем абзаце.

Вы должны определить усадку пастообразной маски, которая подходит для ваших выкроек. Как правило, отверстия в маске для пасты должны составлять не менее 70% любого размера подушек, для которых они предназначены.Если вы примените это правило к контактным площадкам SSOP-16, рассмотренным выше, это будет означать, что отверстие маски вставки для контактных площадок шириной 0,013 дюйма должно быть не менее 0,0091 дюйма, что, по сути, и было выбрано в предыдущем абзаце.

Последнее замечание о размерах трафарета для паяльной пасты: толщина трафарета также влияет на размер отверстий. Более толстые трафареты удерживают больше паяльной пасты, чем более тонкие трафареты, в отверстиях одинаковой ширины и высоты. Увеличение толщины трафарета с 0,003 дюйма до 0,005 дюйма приводит к увеличению объема пасты на прямоугольных подушках того же размера на 69%.Более толстые трафареты также более прочные.

Использование трафарета для паяльной пасты

В этом разделе показано, как использовать трафарет для паяльной пасты для нанесения пасты, как разместить компонент с несколькими выводами и как деталь должна выглядеть после оплавления и очистки.