Как изготовить качественную печатную плату методом фоторезиста в домашних условиях. Какие материалы и инструменты потребуются для работы с фоторезистом. Каковы основные этапы процесса от подготовки фотошаблона до травления платы. На что обратить внимание при экспонировании и проявлении фоторезиста.

Необходимые материалы и инструменты для изготовления плат фоторезистом

Для успешного изготовления печатных плат методом фоторезиста потребуются следующие материалы и инструменты:

- Фольгированный стеклотекстолит нужного размера

- Пленочный фоторезист (например, Ordyl Alpha 350)

- Прозрачная пленка для печати фотошаблона

- Ультрафиолетовая лампа

- Кальцинированная сода

- Хлорное железо для травления

- Ацетон для снятия фоторезиста

- Чистая ткань и губка

- Стеклянная или пластиковая емкость

- Защитные очки и перчатки

Также понадобится компьютер с программой для разработки печатных плат и принтер для печати фотошаблона. Рекомендуется использовать струйный принтер, так как он обеспечивает более контрастную печать.

Подготовка фотошаблона для экспонирования фоторезиста

Первый этап изготовления платы — это подготовка качественного фотошаблона:

- Разработайте схему платы в специальной программе (например, Eagle CAD).

- Выведите рисунок дорожек на печать в негативе. Используйте максимальную контрастность.

- Распечатайте шаблон на прозрачной пленке. Для лучшего результата печатайте тонером вниз.

- Дайте тонеру полностью высохнуть, чтобы избежать смазывания.

- Обрежьте шаблон по размеру будущей платы.

Качество фотошаблона напрямую влияет на четкость дорожек, поэтому отнеситесь к этому этапу особенно внимательно.

Нанесение и экспонирование фоторезиста

Следующий важный этап — нанесение фоторезиста на заготовку платы и его экспонирование:

- Тщательно очистите и обезжирьте поверхность фольгированного текстолита.

- Аккуратно наклейте пленку фоторезиста на медную поверхность, избегая пузырей и заломов.

- Наложите фотошаблон на фоторезист (тонером вниз) и прижмите стеклом.

- Установите над заготовкой УФ-лампу на оптимальном расстоянии.

- Проведите экспонирование в течение необходимого времени (обычно 10-20 минут).

Время экспонирования подбирается экспериментально для конкретных условий. Недоэкспонирование приведет к смыванию рисунка, а переэкспонирование — к расширению дорожек.

Проявление фоторезиста после экспонирования

После экспонирования необходимо проявить фоторезист, чтобы проявился рисунок схемы:

- Приготовьте раствор кальцинированной соды (1 чайная ложка на 0,5 л воды).

- Поместите заготовку в раствор на 1-2 минуты.

- Аккуратно протрите поверхность мягкой губкой, смывая незасвеченные участки.

- Промойте плату под слабой струей воды.

- Внимательно осмотрите проявленный рисунок на наличие дефектов.

При качественном проявлении на плате должен остаться четкий рисунок будущих дорожек из фоторезиста. Если есть дефекты, процесс нужно повторить с новой заготовкой.

Травление печатной платы после проявления фоторезиста

Заключительный этап изготовления платы — это травление меди:

- Приготовьте раствор хлорного железа согласно инструкции.

- Поместите проявленную заготовку в раствор.

- Периодически покачивайте емкость для равномерного травления.

- Следите за процессом до полного вытравливания незащищенной меди.

- Тщательно промойте готовую плату водой.

- Удалите остатки фоторезиста ацетоном.

После травления на плате должны остаться только защищенные фоторезистом медные дорожки и контактные площадки. Проверьте качество травления и при необходимости подправьте дорожки.

Типичные ошибки при работе с фоторезистом

При изготовлении плат методом фоторезиста новички часто допускают следующие ошибки:

- Некачественная очистка заготовки перед нанесением фоторезиста

- Образование пузырей при наклеивании фоторезиста

- Неправильно подобранное время экспонирования

- Использование просроченного или неправильно хранившегося фоторезиста

- Слишком концентрированный или холодный раствор для проявления

- Механическое повреждение фоторезиста при проявлении

Внимательность на всех этапах и соблюдение технологии позволят избежать большинства проблем и получить качественную плату.

Преимущества метода фоторезиста перед другими технологиями

Технология изготовления плат с использованием фоторезиста имеет ряд преимуществ:

- Высокая точность и четкость получаемых дорожек

- Возможность изготовления плат с мелкими SMD-компонентами

- Отсутствие риска повреждения рисунка при переносе

- Возможность многократного использования фотошаблона

- Хорошая повторяемость результатов

- Доступность необходимых материалов

При правильном соблюдении технологии метод фоторезиста позволяет в домашних условиях получать платы профессионального качества с тонкими дорожками и высокой плотностью монтажа.

Процесс изготовления печатной платы на дому / Хабр

Введение

Кому не приходилось изготавливать печатную плату? Дело это не очень сложное, а результат придаёт проекту завершённость. В этом посте я бы хотел рассказать о процессе создания печатной платы на дому. Я опишу фоторезистивный метод создания платы. Он довольно прост в применении и позволяет печатать весьма сложные платы. Более того, я обошёлся струйным принтером.

Пост содержит фотографии, видео и схемы.

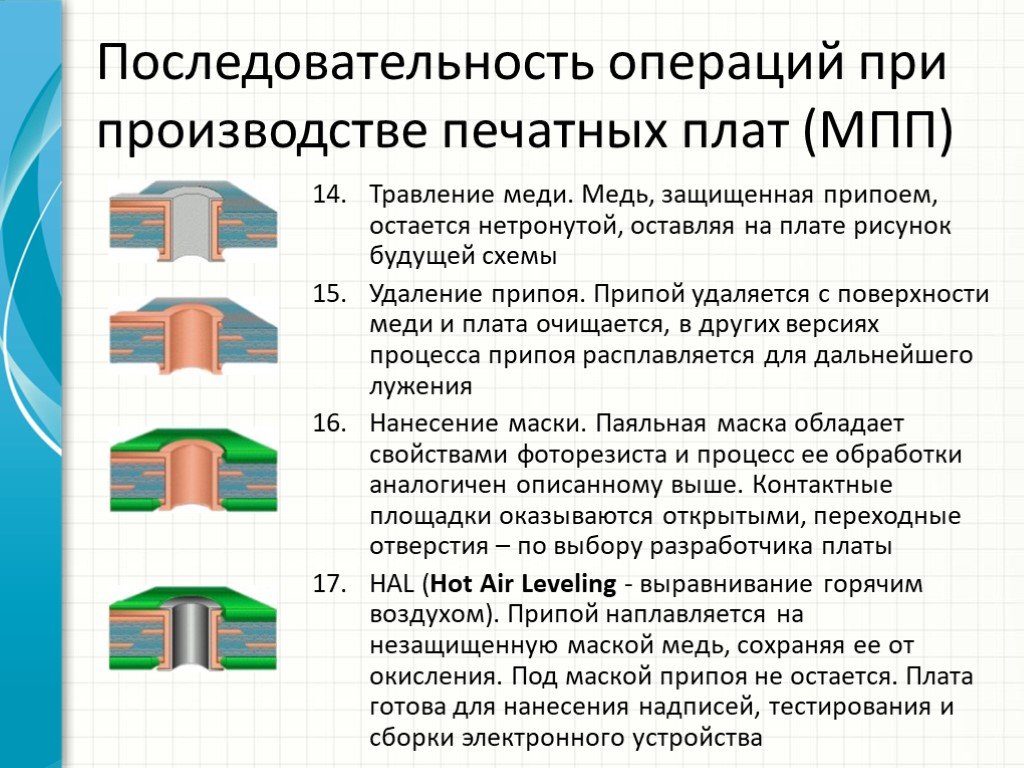

Идея фоторезистивного метода очень проста. Медь на печатной плате сверху покрыта специальным веществом. Если на это вещество попадает свет, то оно потом растворяется в проявителе. Если свет не попал, то в проявителе вещество остаётся красителем. Процесс изготовления платы состоит из четырёх частей:

1. Светим на плату с веществом через эту маску

2. Бросаем плату в проявитель: на плате окрашены только места, размеченные на маске

3.

Бросаем плату в травитель: он съест всю медь, кроме окрашеной

Бросаем плату в травитель: он съест всю медь, кроме окрашеной Создание схемы

Первый шаг создания печатной платы вполне очевиден: надо создать схему того, что будет на плате. Довольно стандартной программой для этого является Eagle CAD. Не смотря на то, что программой довольно сложно овладеть (мне так кажется, что она совершенно отвратительна в использовании), Eagle CAD пользуются очень многие. Пользователей так много, что производители и поставщики деталей иногда создают библиотеки компонентов.

В рамках этого поста мы будем делать довольно простое устройство: плату, разводящую контакты для ATTiny. Так, чтобы можно было воткнуть в плату чип, питание и программатор.

Сначала нарисуем простенькую схему, а потом, нажав «Switch to board» расположим компоненты на макете платы.

Схему и разводку платы можно увидеть тут.

Печать макета

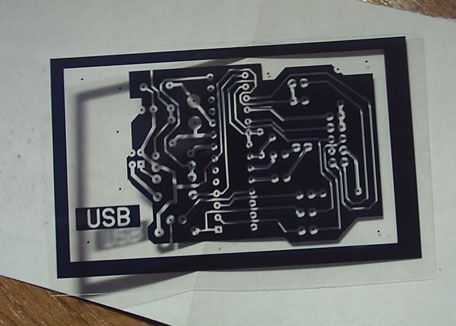

Подготовим макет к печате. Надо убедиться, что включены только слои с Bottom, Pads, Vias, Dimension. В меню печати надо включить Mirror и Black. Таким образом макет будет отражен и напечатан лишь черным цветом. Не знаю, есть ли более удобный способ, но я распечатал макет в PDF, сконвертировал PDF в TIFF с довольно прилиным разрешением, а потом в текстовом редакторе размножил картинку, чтобы заполнить лист:

Надо убедиться, что включены только слои с Bottom, Pads, Vias, Dimension. В меню печати надо включить Mirror и Black. Таким образом макет будет отражен и напечатан лишь черным цветом. Не знаю, есть ли более удобный способ, но я распечатал макет в PDF, сконвертировал PDF в TIFF с довольно прилиным разрешением, а потом в текстовом редакторе размножил картинку, чтобы заполнить лист:

Отмечу, что я печатал две схемы, одну – на сегодня, а другую – на потом.

Документ готов. Печатаем на прозрачной плёнке. Я использовал плёнку от MG Chemicals. Хоть она и предназначена для лазерных принтеров, я использовал свой струйный Lexmark. Минус: чернила легко смазать рукой.

Подготовка платы

Очевидно, что для фоторезистивного процесса необходима плата, покрытая специальным веществом. Можно купить это вещество и покрывать плату самому, но я решил купить готовую. Вырежим из платы кусочек, соответствующий размерам схемы. Я использовал аппарат Dremel для вырезания:

Экспонирование

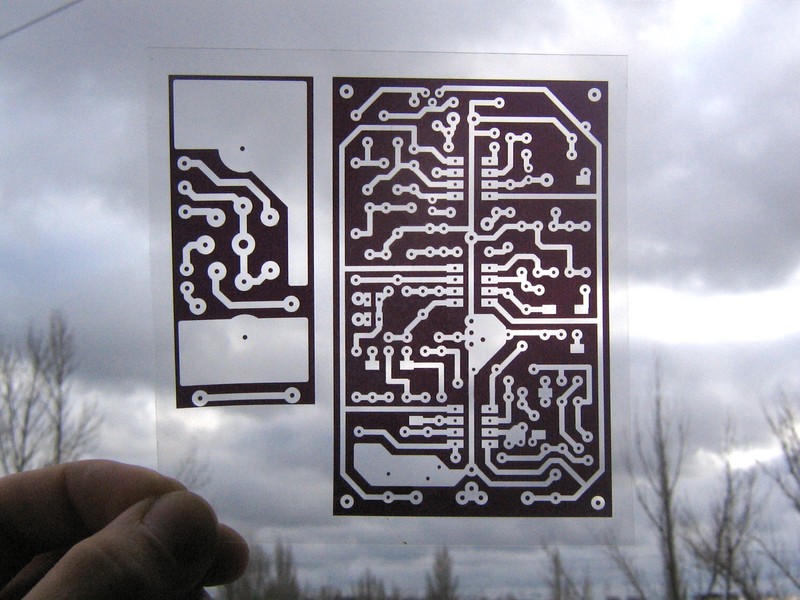

Всё готово для экспонирования платы. Опыт показывает, что струйный принтер может не дать нужной плотности (то есть чёрный с виду на самом деле будет пронизан мелкими дырочками). Бороться с этим не сложно: можно совместить два или три слоя распечатки. Вот так:

Опыт показывает, что струйный принтер может не дать нужной плотности (то есть чёрный с виду на самом деле будет пронизан мелкими дырочками). Бороться с этим не сложно: можно совместить два или три слоя распечатки. Вот так:

Снимем с платы защитный слой (белая тонка плёночка) и положим её на основу (книжка по электронике даёт +3 к удаче). Плату укроем плёнкой с распечаткой и прижмём это дело стеклом:

Конструкция должна простоять под сильной лампой минут 10:

Проявка

Пока плата экспонируется, разведём проявитель. На коробочке проявителя написана пропорция и рекомендуемая температура. Я взял проявитель от MG Chemicals. Он разводится в любой пластиковой посудине в соотношении 1 к 10:

Проявитель готов, десять минут уже прошло. Берём плату и кидаем её в проявитель:

Получится что-то вроде этого:

Травление

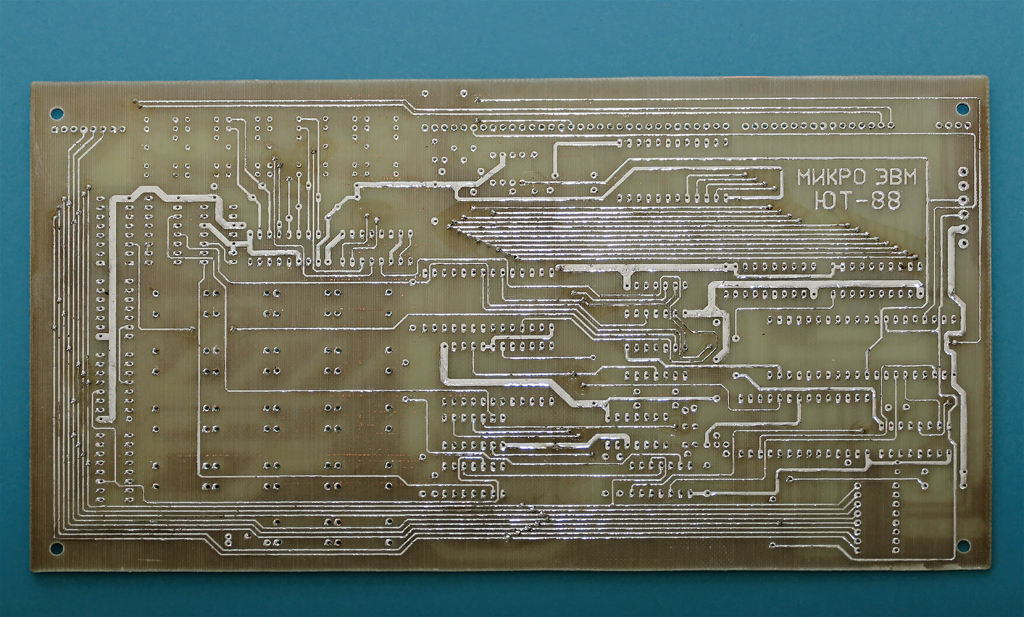

Споласкиваем плату в воде и кидаем её в травитель. Я использовал хлорное железо от MG Chemicals. Рекомендуемая температура – 50° C, но я травил при комнатных 25° С. Травилось минут 20:

Я использовал хлорное железо от MG Chemicals. Рекомендуемая температура – 50° C, но я травил при комнатных 25° С. Травилось минут 20:

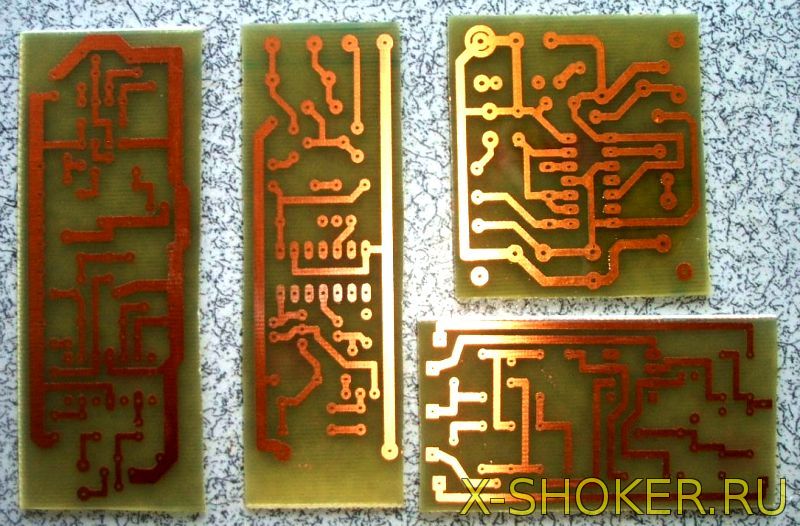

Получится что-то вроде этого:

Зачистка

Оставшийся краситель легко удаляется спиртованными тряпочками:

В результате остаётся чистенькая плата:

Отверстия

Дыры дырявить просто. Я использовал тот же аппарат Dremel:

Получается почти уже готовая плата:

Компоненты

Цепляем на плату необходимые компоненты и припаиваем их к медной основе:

Результат

Плата получилась что надо, хоть друзьям показывай:

Впрочем, не всем друзьям объяснишь, что это такое…

Безопасность

Процесс изготовления плат этим методом предполагает работу со всякой химической дрянью.

Во-перых, не сливайте химическую дрянь в раковину или туалет. В интернете много советов о том, что с этой дрянью делать.

Во-вторых эта химическая дрянь портит одежду, оставляет пятна на руках и делает что-то совсем страшное с глазами. Пожалуйста, используйте средства безопасности! К примеру, я использовал резиновые перчатки, очки и передник из шторы для душа:

Я буду рад ответить на вопросы, услышать предложения как этот процесс можно улучшить, ну и, конечно, дополнить пост любой упущенной информацией.

Изготовление плат фоторезистом | АО «Алмаз-СП»

В прошлой статье мы рассматривали технологию изготовления печатных плат в домашних условиях с помощью ЛУТ (лазерно-утюжной) технологии. Как отмечалось ранее, ЛУТ имеет недостатки. Из которых основной — зависимость качества печатного рисунка от площади печатной платы. Чем больше плата, тем ниже качество, поскольку тонер принтера не обеспечивает необходимого разрешения. А если даже и удается сформировать тонкие элементы, то они плохо держаться на металлической поверхности фольгированного текстолита.

Перечисленных недостатков лишена технология изготовления плат фоторезистом, поскольку фоторезистивные материалы хорошо приспособлены для нанесения на поверхность. Качество платы не зависит от ее размера, а разрешение на порядок лучше, возможного при использовании тонера в ЛУТ технологии.

Типовые материалы для изготовления фоторезистом

Фоторезист — это чувствительное к свету вещество, которое под воздействием света полимеризуется. В последнее время на российском рынке появилось несколько видов фоторезистов в аэрозольной упаковке, например, Positiv 20 (производство Бельгия) и Positiv Resist (Cramolin®) немецкого производства. Эти фоторезисты жидкие, поэтому наносятся на плату путем распыления вблизи поверхности фольгированного текстолита. Широкое распространения, особенно для изготовления плат в домашних условиях получили пленочные фоторезисты, выполненные в виде прозрачного гибкого листа с двух сторон защищенной пленкой, которую необходимо снимать при наклеивании на текстолит.

В зависимости от свойств фоторезиста, различают две категории: позитивные и негативные. Позитивному соответствует непрозрачный участок на токопроводящей дорожке, негативному — прозрачный. Для своей платы мы выберем негативный.

Изготовление платы с помощью пленочного фоторезиста

Основа технологии изготовления плат фоторезистом заключается в формировании рисунка на поверхности фольгированного текстолита посредством нанесения слоя фоторезиста с последующим экспонированием через фотошаблон. Засвеченные (или незасвеченные) участки удаляются раствором кальцинированной соды.

Процесс изготовления платы начинаем с фотошаблона, через него будем проводить экспонирование фоторезиста с рисунком токопроводящих дорожек. Из любой доступной программы проектирования плат производим печать на прозрачную пленку.

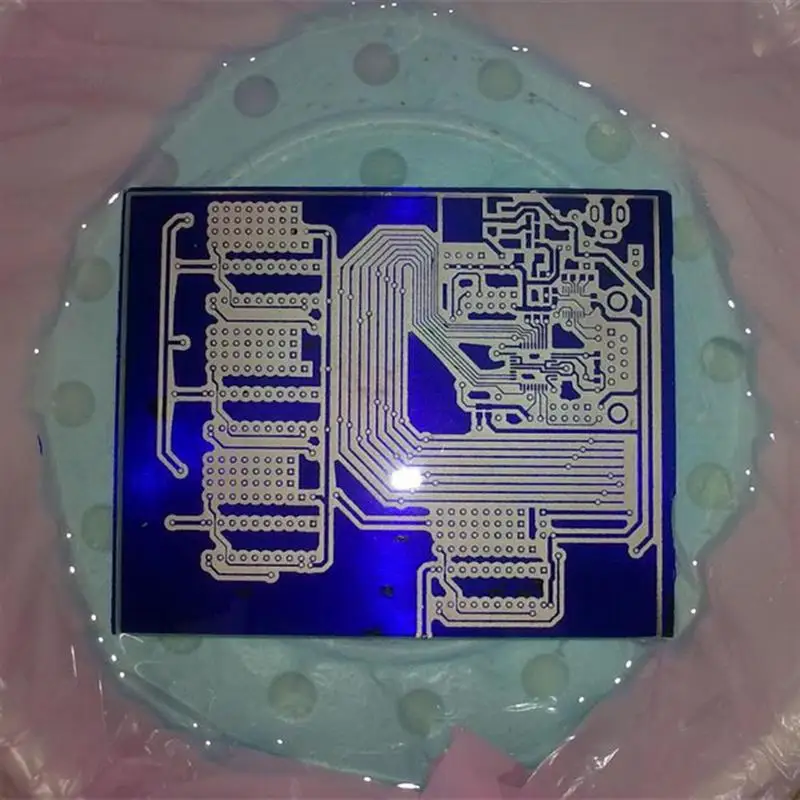

Рис.1. Печатная плата в программе трассировки

Печать лучше выполнять на струйном принтере, поскольку рисунок получается более контрастный, поскольку краска, в отличии от лазерного принтера, наноситься более плотным слоем. В крайнем случае можно использовать и лазерный. При печати важно выставить правильные параметры печати. Параметры печати зависят от выбранной программы. Но достаточно знать несколько несложных правил, чтобы все получилось как задумано. Во-первых, необходимо учитывать тип фоторезиста — позитивный или негативный. Во-вторых, при необходимости включите зеркалирование изображения (в случае и изготовления двухслойной платы или в зависимости от того, какой стороной будете прикладывать пленку с рисунком на поверхность фоторезиста). В-третьих, необходимо задать максимальное значение интенсивности (контрастности) изображения.

В крайнем случае можно использовать и лазерный. При печати важно выставить правильные параметры печати. Параметры печати зависят от выбранной программы. Но достаточно знать несколько несложных правил, чтобы все получилось как задумано. Во-первых, необходимо учитывать тип фоторезиста — позитивный или негативный. Во-вторых, при необходимости включите зеркалирование изображения (в случае и изготовления двухслойной платы или в зависимости от того, какой стороной будете прикладывать пленку с рисунком на поверхность фоторезиста). В-третьих, необходимо задать максимальное значение интенсивности (контрастности) изображения.

Рис. 2. Окно печати шаблона экспонирования фоторезиста

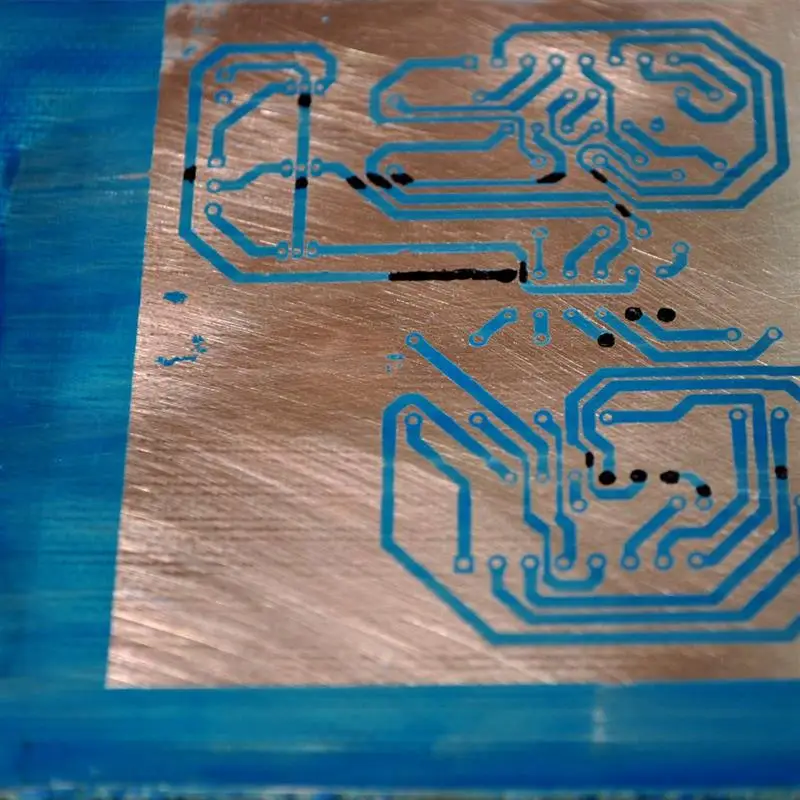

После печати не забудьте просушить краску, чтобы не смазать. Затем готовим текстолит, поверхность которого необходимо очистить от окислов. Можно использовать мелкую наждачную шкурку или даже стирательную резинку. Добиваемся блестящей чистой поверхности. Наклеиваем на плату фоторезист, освобождая его липкую поверхность от защитной пленки.

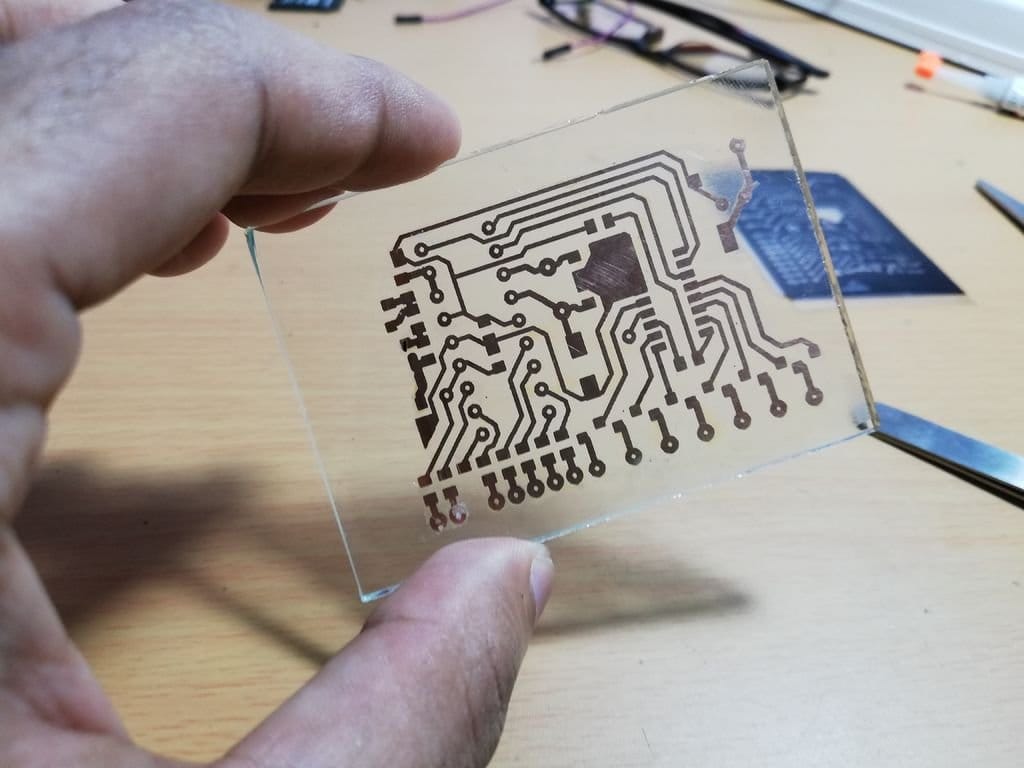

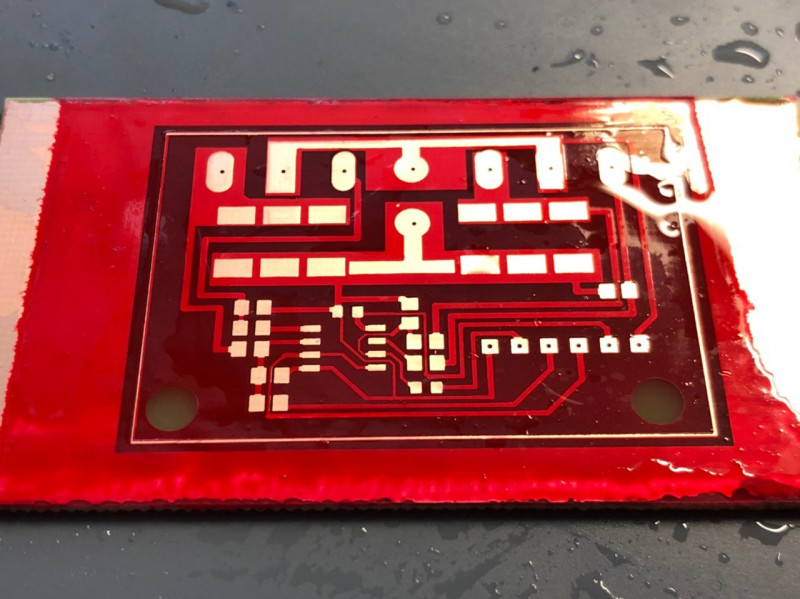

Рис. 3. Плата с фоторезистивным слоем

Фотошаблон вырезаем по контуру нашего рисунка. Прикладываем к фоторезистивному слою и прижимаем стеклом для лучшего контакта поверхностей. Экспонирование проводим ультрафиолетовой лампой, можно лампой для сушки лака — тоже есть ультрафиолет в спектре или

медицинские облучатели для дезинфекции помещений (УФО-1, УФО-2 и им подобные).

Рис. 4. Фотошаблон

Время экспонирования подбираем экспериментально, на отдельной пластинке фоторезистивной пленки, последовательно открывая участки светочувствительного слоя и включая лампу на одинаковые временные промежутки. После экспонирования проявляем фоторезист в растворе кальцинированной соды (на 0,5 л воды — чайную ложку соды). В результате фоторезист раствориться в местах, где у нас не должно быть дорожек. Далее промываем плату под проточной водой и помещаем в другой раствор — хлорного железа для травления меди.

Рис. 5. Готовая плата

Недостатки изготовления плат фоторезистом

Метод изготовления плат фоторезистивным способом также не лишен недостатков. Самый значимый это усложнение технологического процесса дополнительными операциями (наклейка фоторезиста, экспонирование, проявка). Также, этой технологии требуется использование дополнительных материалов и инструментов. Но несмотря на недостатки, фоторезистивным методом можно получить результат еще более качественный чем результат полученный ЛУТом.

Самый значимый это усложнение технологического процесса дополнительными операциями (наклейка фоторезиста, экспонирование, проявка). Также, этой технологии требуется использование дополнительных материалов и инструментов. Но несмотря на недостатки, фоторезистивным методом можно получить результат еще более качественный чем результат полученный ЛУТом.

Разместить заказ на производство и последующую сборку печатных платы Вы можете в нашей компании.

В статье использовались материалы:

1. Изготовление печатной платы с помощью пленочного фоторезиста (https://radiokot.ru/lab/hardwork/06/)

2. Инструкция по самостоятельному изготовлению печатных плат с помощью фоторезиста (http://wladislaw-sl.narod.ru/zametka/Manual_plata_fotoresist.pdf)

3. Изготовление печатных плат с помощью фоторезиста (https://cxem.net/master/47.php)

Мой первый опыт изготовления печатных плат при помощи пленочного фоторезиста

Напомню, что ранее в этом блоге рассказывалось об изготовлении печатных плат при помощи ЛУТ. Это хороший метод, но со своими ограничениями. Например, если немного передержать утюг, тонер потечет и близко расположенные дорожки склеятся. То есть, если вы решили использовать SMD-чипы, метод становится практически непригодным. Кто-то успешно решает эту проблему, покупая в дополнение к и без того не дешевому и занимающему место лазерному принтеру еще и ламинатор. Но я решил попробовать другой метод. Метод заключается в использовании пленочного фоторезиста.

Это хороший метод, но со своими ограничениями. Например, если немного передержать утюг, тонер потечет и близко расположенные дорожки склеятся. То есть, если вы решили использовать SMD-чипы, метод становится практически непригодным. Кто-то успешно решает эту проблему, покупая в дополнение к и без того не дешевому и занимающему место лазерному принтеру еще и ламинатор. Но я решил попробовать другой метод. Метод заключается в использовании пленочного фоторезиста.

Примечание: По аналогии с тем, как лазерно-утюжную технологию часто сокращают до «ЛУТ», метод, основанный на использовании пленочного фоторезиста, часто сокращают до «фоторезист» или «ФР».

Список покупок

Для изготовления печатных плат при помощи пленочного фоторезиста нам понадобятся:

- Внезапно, пленочный фоторезист. От качества фоторезиста зависит буквально все. Я использовал фоторезист Ordyl Alpha 350 и настоятельно советую использовать именно его. Есть еще Ordyl Alpha 300, который, судя по отзывам, тоже хорош.

В чем различие между 300 и 350 для меня, увы, остается загадкой.

В чем различие между 300 и 350 для меня, увы, остается загадкой. - Прозрачная пленка для принтера. Для лазерного или для струйного, в зависимости от того, какой у вас принтер. Я использовал пленку в формате A4 для лазерной печати Lomond 0703415.

- Ультрафиолетовая лампочка. По идее, сгодится любая, лишь бы подходила к патрону вашей настольной лампы. Лучше взять энергосберегательную, чтобы служила дольше. Используемая мной УФ энергосберегательная лампочка называется Camelion Lh36-FS.

- Кальцинированная сода. Ее нужно совсем немного, 100 г хватит вам очень надолго.

- Чистая тряпочка, хорошо впитывающая воду, чистая губка и средство для мытья посуды. Есть в любом доме, а также продаются в любом хозяйственном магазине.

- Опционально — кусок оргстекла. Вместо него подойдет любое другое достаточно чистое стекло без царапин. Например, стекло от книжной полки. Я использовал оргстекло размером 30x40 см и толщиной 2 мм.

- Флюс, хлорное железо, ацетон или его аналог, стеклянная или пластиковая посуда, и так далее.

Все, что касается травления платы и последующих шагов, ничем не отличается от ЛУТ.

Все, что касается травления платы и последующих шагов, ничем не отличается от ЛУТ.

Имея все перечисленное на руках, можно приступать к делу!

Описание процесса

Первая плата, которую мы сделаем при помощи ФР, будет особенной. С ее помощью мы не только опробуем весь процесс от начала до конца, но и определим требуемое время экспонирования фоторезиста под УФ лампой.

Открываем EAGLE, или в чем вы проектируете платы, и в столбик вводим цифры от 0001 до 0020. Толщина линий у цифр должна получится примерно такой, какой толщины вы обычно делаете дорожки, ну или чуть тоньше. Затем распечатываем получившуюся плату в негативе. В EAGLE для этого идем в File → CAM Processor, в Device выбираем PS_INVERTED, в File указываем путь до .ps файла, в который хотим сохранить результат, выбираем нужные слои и жмем Process Job. Затем получившийся .ps файл просматриваем, например, при помощи Evince, и распечатываем на прозрачной пленке, например, через lpr.

Fun fact! Бывает и позитивный фоторезист. Но, насколько мне известно, он обычно жидкий и используется только на заводах. Пленочный фоторезист всегда негативный и требует печати платы в негативе.

Но, насколько мне известно, он обычно жидкий и используется только на заводах. Пленочный фоторезист всегда негативный и требует печати платы в негативе.

Для достижения лучшего результата в последующих шагах пленку следует класть тонером вниз. На какой стороне пленки находится тонер определить легко, так как пленка на свету блестит, а тонер нет. Вам может потребоваться напечатать .ps файл в зеркальном отражении. Если вы печатаете через lpr, это делается передачей опции -o mirror. Или просто поставьте соответствующую галочку в EAGLE при генерации .ps файла. Однако первое время можно обо всем этом и не беспокоиться, так как пленка достаточно тонкая.

При печати в негативе используется довольно много тонера. Нужно дать ему какое-то время, чтобы подсохнуть. Затем обрезаем негатив до удобного размера при помощи ножниц.

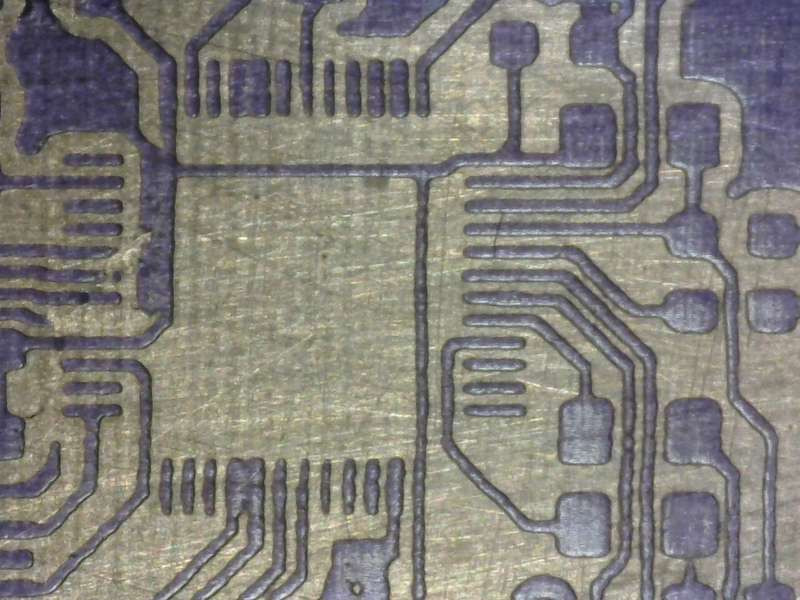

Результат будет выглядеть как-то так:

Берем стеклотекстолит, желательно без особого окисла на нем. У меня как раз нашелся ненужный кусок подходящего размера, который я в свое время не очень ровно обрезал. Стеклотекстолит стандартного размера 5x10 см также подойдет.

Стеклотекстолит стандартного размера 5x10 см также подойдет.

Затем берем чистую губку и моем стеклотекстолит в теплой воде при помощи средства для мытья посуды. Я использовал Fairy, но должно подойти любое средство. Задача — смыть всю грязь и весь жир от рук. Использовать ацетон для этого нельзя! Тереть жесткой стороной губки можно, но не сильно. Когда все смыли, вытираем стеклотекстолит о чистую тряпочку:

Само собой разумеется, с этого момента чистую медь пальцами не трогаем.

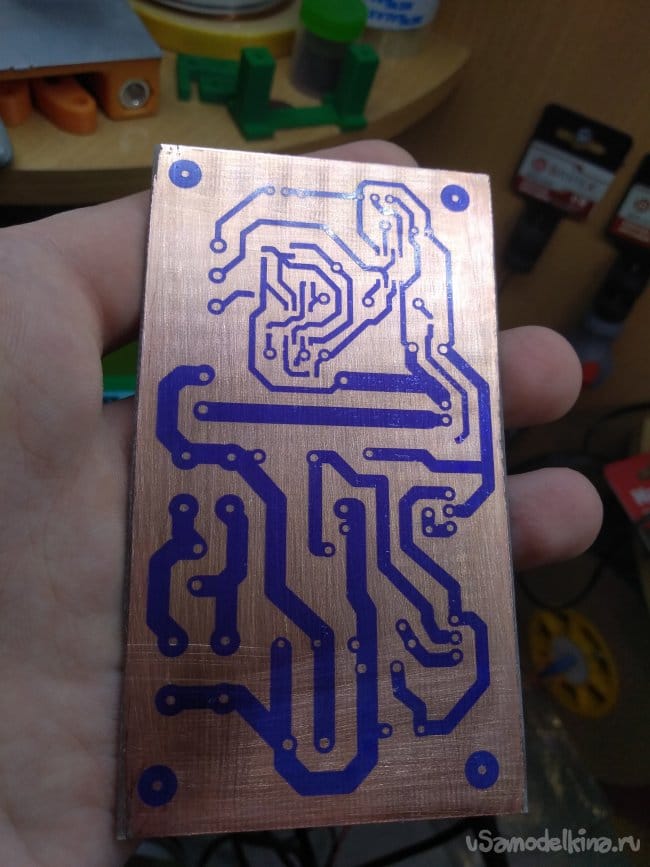

На глаз отрезаем пленочного фоторезиста столько, чтобы им можно было закрыть всю медь. Остальной рулон побыстрее прячем обратно в упаковку и кладем в темное место, чтобы не засветить. Фоторезист с двух сторон покрыт пленкой. Если присмотреться, на внешней стороне рулона используется глянцевая пленка, а на внутренней слегка матовая. Подцепляем матовую пленку ногтями, пинцетом или, лучше всего, кусочком изоленты (глянцевую вам все равно на этом этапе вряд ли удастся подцепить) и приклеиваем фоторезист к меди, как показано на следующем фото:

Если вы решили использовать фоторезист, отличный от Ordyl Alpha, он может иметь другой цвет.

Отклеиваем где-то полсантиметра пленки, тщательно придавливаем и разглаживаем фоторезист, отклеиваем следующие пол сантиметра, и так до тех пор, пока не заклеим фоторезистом всю медь. Очень важно как следует приклеить фоторезист, без пузырьков воздуха, заломов, и так далее. От этого напрямую зависит качество будущей платы. Если вы никуда не спешите, после этого шага плату можно положить на пару часов под пресс. Результат станет от этого как минимум не хуже. Впрочем, можно и без пресса.

Дополнение: Существует альтернативный, так называемый «мокрый» метод. С фоторезиста снимается сразу вся матовая пленка, и его нанесение на стеклотекстолит осуществляется в воде. Затем будущая плата немного подсушивается, оборачивается в бумагу и пару раз пропускается через ламинатор при температуре 120 градусов. В качестве недорого ламинатора можно посоветовать модель FGK-120. Субъективно этот метод быстрее, приятнее и надежнее, однако он дополнительно требует ламинатора.

Далее кладем негатив на фоторезист. Напомню, в идеале следует класть его тонером вниз. Так будет меньше искажений при переносе рисунка. Сверху кладем кусок оргстекла (или стекло от книжной полки, или что вы решили использовать). Если не уверены в чистоте стекла, стоит предварительно с двух сторон протереть его влажной чистой тряпкой или салфеткой для очистки мониторов. По углам стекла кладем что-нибудь тяжелое. Я использовал блины от гантелей, но вы можете использовать книги или что-то еще. Закрываем все цифры на негативе чем-нибудь совершенно не прозрачным. Я использовал еще один кусок стеклотекстолита, но с тем же успехом подойдет блокнот или кусок фанеры. Надо всем этим хозяйством ставим лампу со вкрученной в нее УФ лампочкой.

Напомню, в идеале следует класть его тонером вниз. Так будет меньше искажений при переносе рисунка. Сверху кладем кусок оргстекла (или стекло от книжной полки, или что вы решили использовать). Если не уверены в чистоте стекла, стоит предварительно с двух сторон протереть его влажной чистой тряпкой или салфеткой для очистки мониторов. По углам стекла кладем что-нибудь тяжелое. Я использовал блины от гантелей, но вы можете использовать книги или что-то еще. Закрываем все цифры на негативе чем-нибудь совершенно не прозрачным. Я использовал еще один кусок стеклотекстолита, но с тем же успехом подойдет блокнот или кусок фанеры. Надо всем этим хозяйством ставим лампу со вкрученной в нее УФ лампочкой.

Важно! Смотреть на ультрафиолет не полезно для глаз. Не советую делать это слишком долго, а в идеале рекомендую использовать соответствующие защитные очки.

В итоге получится такая конструкция:

Засекаем время. Сдвигаем стеклотекстолит, открыв тем самым цифру 20. Ждем ровно одну минуту. Снова сдвигаем стеклотекстолит. Теперь открыты цифры 20 и 19. И так далее открываем по одной цифре в минуту. В итоге каждая цифра будет экспонирована соответствующее ей количество минут. После экспонирования цифры 1 в течение одной минуты выключаем лампу.

Ждем ровно одну минуту. Снова сдвигаем стеклотекстолит. Теперь открыты цифры 20 и 19. И так далее открываем по одной цифре в минуту. В итоге каждая цифра будет экспонирована соответствующее ей количество минут. После экспонирования цифры 1 в течение одной минуты выключаем лампу.

По тому, какие цифры лучше всего перенесутся, мы выясним оптимальное время экспонирования. Время экспонирования зависит от используемых фоторезиста и УФ лампочки, высоты настольной лампы, и ряда других факторов, поэтому у всех оно разное. Само собой разумеется, при изготовлении будущих плат негатив ничем закрывать уже не придется. Нужно будет просто включать лампу на определенное количество минут.

Теперь подцепляем и отклеиваем вторую пленку фоторезиста. Подцепить ее будет проще, если ножницами обрезать фоторезист точно до размеров стеклотекстолита:

Заметьте, что на фоторезисте уже видны цифры. Это характерное свойство фоторезиста Ordyl Alpha. Очень удобно — можно сразу сказать, получилось или нет. Если вы используете другой фоторезист, на этом этапе он может быть все так же одного цвета.

Если вы используете другой фоторезист, на этом этапе он может быть все так же одного цвета.

Берем стеклянную или пластиковую посуду. Желательно чистую, а не ту, в которой вы травите медь хлорным железом. Наливаем теплой воды из под крана, разбавляем в ней одну чайную ложку кальцинированной соды. В получившийся раствор кладем заготовку, даем ей там полежать около минуты. Затем берем стеклотекстолит за торцы и аккуратно полощем в растворе до тех пор, пока не смоем все лишнее. Затем промываем заготовку под (слабенькой!) струей воды из под крана.

Результат:

Как видите, у меня оптимальное время экспонирования оказалось равным примерно 15 минутам. При изготовлении плат с очень тонкими дорожками лучше перестраховаться и экспонировать в течение 20 минут.

Затем травим плату в хлорном железе, как обычно (UPD: или лучше при помощи перекиси водорода с лимонной кислотой). Для снятия фоторезиста используем ацетон. Получаем следующее:

Стоит отметить, что с ростом времени экспонирования фоторезист становится все труднее отмыть.

Остальные шаги, такие, как лужение и сверление отверстий, ничем не отличаются от уже рассмотренного ранее ЛУТ. Теперь, когда мы выяснили оптимальное время экспонирования, можно сделать и настоящую плату. Так, плату для электронных игральных костей я как раз делал при помощи пленочного фоторезиста.

Заключение

Рассмотрим плюсы метода. Главный плюс заключается в том, что можно спокойно использовать всякие TQFP44 (например, ATmega32U4) и не бояться, что все дорожки слипнутся из-за передержанного утюга. Можно использовать любой принтер, хоть лазерный, хоть струйный. Наконец, один негатив можно использовать неограниченное количество раз.

Основной же минус заключается в ограниченном сроке годности фоторезиста. Интернет-магазин доставил мне рулон, срок годности которого истекает через четыре месяца. Быть может, он будет превосходно справляться со своей задачей и по истечении этого срока, этого я пока не знаю. Ко всему этому стоит добавить, что для использования фоторезиста медь на стеклотекстолите не должна быть сильно окислена.

В целом, если вы хотите использовать какой-то один метод изготовления печатных плат в домашних условиях, я бы рекомендовал пленочный фоторезист. Это более универсальный метод, и субъективно он более приятен, чем ЛУТ. Учтите однако, что ФР несколько сложнее, и с первого раза может не получаться.

А какой метод предпочитаете вы — ЛУТ или ФР?

Дополнение: Как оказалось, просроченный фоторезист тоже работает, но требует вдвое большего времени экспонирования. Иначе он будет полностью смываться при помещении в раствор кальцинированной соды.

Дополнение: Вас также могут заинтересовать статьи Как я впервые делал печатную плату при помощи KiCad и Паяем таймер и матрицу из УФ-светодиодов для быстрой засветки фоторезиста.

Метки: Электроника.

Изготовление печатных плат — Проявка

Проявка

(Или как что-то настолько простое может быть так легко испорчено?)

Руди Седлак

Первая из трех статей о технологической линии Develop-Etch-Strip.

Сегодня большинство производителей печатных плат используют негативный рабочий фоторезист для производства внутренних слоев, обычно сухой пленки. Фоторезист обычно проявляется с использованием разбавленного раствора карбоната натрия или калия. Этот слабощелочной раствор вступает в реакцию с неэкспонированной частью «кислотного» фоторезиста, нейтрализуя его кислотность и делая его растворимым в воде. Открытая часть сшивается под действием УФ-излучения во время воздействия и становится практически нерастворимой для проявителя.

Проявление — один из самых простых химических процессов в производстве печатной платы, но при этом один из самых важных, так как он определяет, как будет выглядеть схема, когда печатная плата будет готова. Поскольку разработка, по-видимому, настолько проста, легко упустить из виду ее важность для производства высококачественных печатных плат и упустить из виду детали, необходимые для производства высококачественной разработки.

В настоящее время стандартным проявителем является 1% раствор моногидрата карбоната натрия (Na2CO3. h3O) или карбоната калия (K2CO3). Выбор между ними невелик, хотя использование карбоната калия, как сообщается, обеспечивает немного лучшее качество проявки и имеет более широкое окно процесса. Карбонат калия можно приобрести в концентрированной жидкой форме, что обеспечивает удобную подачу и прокачку без больших питающих баков.

h3O) или карбоната калия (K2CO3). Выбор между ними невелик, хотя использование карбоната калия, как сообщается, обеспечивает немного лучшее качество проявки и имеет более широкое окно процесса. Карбонат калия можно приобрести в концентрированной жидкой форме, что обеспечивает удобную подачу и прокачку без больших питающих баков.

В те дни, когда 10-миллионная трассировка была «тонкой гранью», использование решений разработчиков до такой степени, что разработка резко замедлялась, а затем их сбрасывание было приемлемым сценарием. Это было связано с тем, что качество проявления во второй половине проявочной ванны не было проблемой. Сегодня «нога сопротивления», остающаяся при такой схеме использования, совершенно неприемлема.

Сегодня автоматическая подача и продувка с контролируемым уровнем pH являются нормой и лучшим режимом использования для проявителей. Использование контроля pH в проявителе — единственный разумный способ управления системой подачи и продувки. Другие системы управления нечувствительны к разным количествам фоторезиста для данной работы и будут либо тратить химию впустую, либо давать спорадическое качество при проявлении.

При использовании контроля pH pH, на который настроен проявитель, рекомендуется поставщиком фоторезиста и обычно составляет около 10,5. Это число выбрано лишь частично, потому что это «хороший» pH для проявления фоторезиста. Другая причина выбора (обычно более высокого) pH заключается в том, что более высокий pH способствует большему обороту раствора, что гарантирует, что уровень растворенный фоторезист в резервуаре для проявителя поддерживается на низком уровне. Оказывается, уровень растворенного фоторезиста в ванне проявителя сильно влияет на качество проявки.

Используя рН 10,5 в качестве заданного значения, предполагая, что экспонируемая площадь составляет 50%, и двухстороннее нанесение фоторезиста, типичный сухой пленочный фоторезист толщиной 1,3 мл потребляет около одного галлона 1%-ного раствора карбоната калия или натрия, раствор проявителя на квадратный фут ламината. Это означает, что на галлон раствора проявителя в отстойнике приходится всего 1,3 мл на квадратный фут фоторезиста.

Вопрос температуры и линейной скорости нужно упомянуть вскользь. Поставщик фоторезиста указывает оптимальную температуру проявления, но обычно она составляет около 85-9°С.0 F. Скорость линии должна быть установлена такой, чтобы точка останова (точка, где резист, по-видимому, только что исчез, обнажая медь) находилась на или менее 50% пути через камеру проявителя.

Что касается конфигурации оборудования, очень важно, чтобы форсунки были установлены так, чтобы струи едва перекрывались. Спреи, которые встречаются слишком далеко от доски, теряют энергию и не будут развиваться. Если струи совсем не перекрывают друг друга, те участки, которых они не касаются, не получат давления распыления, необходимого для хорошего проявления. Обратите внимание, что эта проблема со струей также очень важна при первом полоскании, чтобы облегчить удаление резистивной лапки.

Было много дискуссий о том, какие сопла лучше использовать при проявке: конусные или веерные, и дальнейшее обсуждение никого не изменит. Сторонники есть с обеих сторон. Одной из очевидных областей является то, что веерные форсунки имеют больше степеней свободы в регулировке формы распыла (и, следовательно, больше способов запутаться?).

Сторонники есть с обеих сторон. Одной из очевидных областей является то, что веерные форсунки имеют больше степеней свободы в регулировке формы распыла (и, следовательно, больше способов запутаться?).

Ясно, что в большинстве цехов по изготовлению печатных плат выбор типа сопла для использования становится незначительной проблемой примерно через месяц после установки модуля проявки, а модуль проявки подвергается злоупотреблениям, которые так распространены во время планового обслуживания. и уборка. Один из лучших способов обеспечить высокое качество проявки — убедиться, что люди, ответственные за демонтаж оборудования для проявки по любой причине, четко понимают критическую важность замены форсунок в выбранной конфигурации.

Еще одна проблема, сильно влияющая на качество разработки, — это «приземленная» проблема обслуживания оборудования. Простое поддержание чистоты оборудования для проявителя, по-видимому, настолько просто, что его слишком часто упускают из виду или проводят стандартную очистку с использованием общей химии (каустическая сода и/или кислота). Очистка каустической содой и/или кислотой может удалить большие, легко удаляемые отложения, но игнорирует долговременные, прочно связанные остатки, которые накапливаются и в конечном итоге забивают форсунки и коллекторы.

Очистка каустической содой и/или кислотой может удалить большие, легко удаляемые отложения, но игнорирует долговременные, прочно связанные остатки, которые накапливаются и в конечном итоге забивают форсунки и коллекторы.

Типичные химические растворы (разбавленная каустическая сода и/или кислота) не могут полностью очистить рабочую камеру проявителя. Остатки в этих камерах являются продуктом реакции жесткости воды и фоторезиста, возможно, в сочетании с некоторыми пеногасителями. Единственный способ, которым можно удалить такой остаток, — это хелатирование металла из этого остатка. Когда металл удаляется из этих остатков хелатированием, щелочность, оставшаяся в очистителе, легко растворяет остальную часть отложений. Я лично видел проявителей со стеклянными «смотровыми» окнами, которые годами были непрозрачными, хотя девелопер еженедельно чистили каустической содой. Эти окна становятся полностью прозрачными менее чем за минуту при очистке хелатным чистящим средством.

Столь же достойным внимания является первое полоскание после проявителя. Очистка этой камеры и ее сопел может быть такой же сложной или еще более сложной проблемой очистки, как очистка самого проявителя. Хотя уровни карбоната/фоторезиста при первом ополаскивании намного ниже, чем в технологическом отстойнике, жесткость воды выше. Из-за более высокой жесткости воды любые остатки карбоната или фоторезиста, смываемые с панели, имеют большую жесткость воды, с которой можно реагировать, а это означает, что все отложения в первой промывочной камере очень стойкие, и для их удаления требуется хорошая система хелатирования.

Очистка этой камеры и ее сопел может быть такой же сложной или еще более сложной проблемой очистки, как очистка самого проявителя. Хотя уровни карбоната/фоторезиста при первом ополаскивании намного ниже, чем в технологическом отстойнике, жесткость воды выше. Из-за более высокой жесткости воды любые остатки карбоната или фоторезиста, смываемые с панели, имеют большую жесткость воды, с которой можно реагировать, а это означает, что все отложения в первой промывочной камере очень стойкие, и для их удаления требуется хорошая система хелатирования.

При использовании этого типа очистителей очень важно понимать, что им требуется только регулировка pH для сброса (здесь требуется правовая оговорка) в соответствии с законами большинства регионов (пожалуйста, уточните в местных органах власти). Очистителям нужно только отрегулировать pH, потому что в них не будет контролируемых тяжелых металлов. Учитывая этот сценарий, критически важно , чтобы эти отработанные хелатные очистители были сброшены непосредственно, после корректировки pH, в потоки отходов, выходящие из завода. Никогда, никогда, никогда не позволяйте отработанному очистителю или ополаскивателям этой камеры проходить через осветлитель. (Это предостережение основано на очень болезненном, дорогостоящем личном опыте.)

Никогда, никогда, никогда не позволяйте отработанному очистителю или ополаскивателям этой камеры проходить через осветлитель. (Это предостережение основано на очень болезненном, дорогостоящем личном опыте.)

Вышеупомянутая статья предназначена для того, чтобы инициировать расследование упомянутых проблем и обсуждения с поставщиками, но она слишком кратка, чтобы считаться полным текущим обзором всех переменных, которые контролируют процесс разработки. В следующем месяце вперед к гравировщику!

Изготовление печатных плат — снятие фоторезиста

Технология снятия фоторезиста

Из доклада

Руди Седлака

RD Chemical Company

Удаление большинства фоторезистов — это, по сути, просто процесс кислотно-щелочной нейтрализации. Тем не менее, снятие фоторезиста обычно является излишне дорогостоящим, неправильно понятым, часто узким местом процесса и источником многих бракованных плат, и это в хорошие дни. Мы попытаемся проанализировать, почему это происходит на молекулярном уровне, и предложим некоторые способы лечения.

Проблемы с зачисткой обычно являются результатом двух недостатков производительности: отказа системы защиты от потускнения и/или большого разброса скорости и качества зачистки при использовании съемника.

Большинство средств для удаления фоторезиста в начале работы дают адекватную защиту от потускнения, когда средство для удаления еще свежее. В какой-то момент в течение жизни съемника панели начинают тускнеть. Часто считается, что это результат потребления антикоррозионной химии. Это не тот случай. Настоящая причина этого заключается в том, что растворенная медь в растворителе является катализатором, который ускоряет потускнение медной металлической подложки. По мере использования стриппера содержание растворенной меди увеличивается, и стриппер становится все более агрессивным по отношению к открытой медной металлической подложке.

Таким образом, потускнение панелей в бывшем в употреблении стриппере на самом деле является неспособностью химического состава, препятствующего потускнению, справиться с повышенной коррозионной активностью стриппеля, загрязненного медью, и этого можно избежать, выбрав смывщик с надежным химическим составом, препятствующим потускнению. достаточно, чтобы преодолеть коррозионную активность очень высоких уровней растворенной меди. Этот выбор может привести к экономии больших сумм денег на химическом составе десорбера, поскольку тогда десорбер можно использовать на полную мощность, а не выбрасывать преждевременно из-за того, что он тускнеет на меди. Это более очевидная проблема.

достаточно, чтобы преодолеть коррозионную активность очень высоких уровней растворенной меди. Этот выбор может привести к экономии больших сумм денег на химическом составе десорбера, поскольку тогда десорбер можно использовать на полную мощность, а не выбрасывать преждевременно из-за того, что он тускнеет на меди. Это более очевидная проблема.

Резкое снижение скорости зачистки при использовании химии для зачистки является еще одним источником действительно чрезмерных затрат на химию для зачистки и, что еще хуже, многих браков в производственном процессе. Обычно это результат использования универсальных средств для снятия резиста и/или неподходящих методов контроля.

Общий химический состав большинства растворителей резиста, используемых производителями печатных плат в США, очень схож, даже несмотря на то, что они поставляются в бочках с разными этикетками. Кроме того, многие производители печатных плат используют один и тот же химический состав для снятия внутреннего и внешнего слоев, и большинство из них, использующих этот тип химии, тратят 50% денег, которые они тратят на удаление резиста, и в придачу получают непредсказуемое удаление . Это не красивая картинка.

Это не красивая картинка.

По общему признанию, это довольно дерзкие заявления, но, к сожалению, они слишком верны, и я покажу вам, почему это происходит.

Фоторезист является кислым, и процесс зачистки нейтрализует эту кислотность, а в процессе нейтрализации расходуется щелочность средства для зачистки резиста. Нейтрализованные фрагменты либо растворяются, либо диспергируются в десорбирующем растворе. Что представляют собой эти нейтрализующие агенты и как они работают, определяют качество и скорость зачистки.

Два наиболее популярных в США средства для снятия резиста имеют практически одинаковый химический состав для снятия. Этот химический состав представляет собой компромиссный химический состав, который хорошо работает с внешними слоями в течение первых 20% или около того срока его службы, а затем подходит только для удаления внутренних слоев в течение всего остального срока службы.

Основными ингредиентами этих двух популярных стрипперов являются холин и моноэтаноламин (МЭА). Холин относится к классу органических соединений, называемых «катализаторами межфазного переноса», и его можно описать как органическую щелочь. В нормальных неорганических каустиках активной частью молекулы является гидроксид [], в то время как натрий или калий просто присутствуют, чтобы нейтрализовать заряд на []. Холин содержит тот же гидроксид [], но неорганический натрий или калий заменен органическим амином с положительным зарядом. 9Рис. 1 фаза», как фоторезист. Другими словами, этот маленький драгоценный камень может способствовать растворению каустика в самом резисте. Вот почему холин — лучшее, что когда-либо случалось со снятием фоторезиста. Холин фактически переносит каустик в пленку, тем самым разрушая химические связи внутри пленки, что быстро разрушает пленку.

Холин относится к классу органических соединений, называемых «катализаторами межфазного переноса», и его можно описать как органическую щелочь. В нормальных неорганических каустиках активной частью молекулы является гидроксид [], в то время как натрий или калий просто присутствуют, чтобы нейтрализовать заряд на []. Холин содержит тот же гидроксид [], но неорганический натрий или калий заменен органическим амином с положительным зарядом. 9Рис. 1 фаза», как фоторезист. Другими словами, этот маленький драгоценный камень может способствовать растворению каустика в самом резисте. Вот почему холин — лучшее, что когда-либо случалось со снятием фоторезиста. Холин фактически переносит каустик в пленку, тем самым разрушая химические связи внутри пленки, что быстро разрушает пленку.

Однако есть одна маленькая проблема: холин очень, очень дорог. Это стоит примерно в 10 раз больше стоимости MEA за квадратный фут снятого резиста. Опять же, стоимость холина примерно в 10 раз превышает стоимость МЭА за квадратный фут очищенного резиста . Моноэтаноламин (МЭА) реагирует с водой в растворе с образованием гидроксида [] по следующей реакции:

Моноэтаноламин (МЭА) реагирует с водой в растворе с образованием гидроксида [] по следующей реакции:

Рисунок 2

Теперь, когда мы рассмотрели технические вопросы, вот важный факт, который объясняет, почему стрипперы так резко замедляются. так рано в их жизни. Холин и МЭА — это очень разные по силе основы, и поэтому они потребляются последовательно (один за другим) в процессе зачистки, а не вместе . Другими словами, весь холин полностью потребляется до того, как будет израсходовано любых МЭА. Это приводит к тому, что производительность стриппера сильно различается, так как у стриппера заканчивается холин, и он полностью переключается на отпарку с помощью МЭА, качество стриппинг резко снижается.

Как мы все убедились, эти сильно различающиеся рабочие характеристики могут привести к сильно различающимся результатам, которые в более приличных кругах также известны как брак.

Пришло время стать настоящим настоящим. Формула двух самых продаваемых растворителей резиста примерно следующая:

Формула двух самых продаваемых растворителей резиста примерно следующая:

Рис. квадратных футов фоторезиста, однако он очень хорошо снимает его. Для целей этого доклада приравняем скорость зачистки к качеству зачистки, и, конечно, в целом это неплохое приближение. Этот тип медной технологии приводит к тому, что кривая зависимости скорости от количества зачищенных панелей выглядит следующим образом:

Рисунок 4

Обратите внимание, что скорость на протяжении первых 20 % отпарной ванны очень высока и почти полностью однородна. Затем, когда холин истощается, стриппер начинает стриптизершу с МЭА, и, следовательно, скорость резко и резко падает и остается неизменной на протяжении всей жизни. В этот момент стриппер действует так, как если бы это был чистый продукт на основе МЭА, и в нем никогда не было никакого холина.

К счастью для производителя печатных плат, есть датчик, который точно показывает, где на этой кривой находится данная ванна. Этот показатель представляет собой рН ванны. Можно заменить левую ось графика зависимости скорости от панелей выше шкалой pH, и это будет выглядеть так же, как и правда. 9Рисунок 5 МЭА. Это удобный способ контролировать химию реэкстракции и гораздо лучший подход, чем традиционное титрование, при котором не учитывается качество или сила присутствующего амина, а рассматривается только общее количество присутствующей щелочности.

Этот показатель представляет собой рН ванны. Можно заменить левую ось графика зависимости скорости от панелей выше шкалой pH, и это будет выглядеть так же, как и правда. 9Рисунок 5 МЭА. Это удобный способ контролировать химию реэкстракции и гораздо лучший подход, чем традиционное титрование, при котором не учитывается качество или сила присутствующего амина, а рассматривается только общее количество присутствующей щелочности.

Еще одна причина, по которой контроль этого типа химии путем мониторинга pH, а не путем титрования, является лучшим способом обеспечения качества десорбции. Способ настройки заключается в том, чтобы запустить линию до тех пор, пока не будет достигнуто минимально приемлемое качество отпарки, а затем проверить рН. Этот рН становится минимально допустимым, при котором ванна дает приемлемые результаты.

Но есть и более важный вопрос. Это вопрос о том, целесообразно ли вообще использовать химию для удаления такого типа, и не лучше ли иметь два отдельных химизма для удаления, один для внутренних слоев, а второй для внешних слоев.

Каким бы дорогим ни был холин, это лучше, чем производить брак, пытаясь снять внешние слои, используя только МЭА. Однако, если холин является критическим ключом к удалению внешнего слоя, то разумный производитель печатных плат избавится от этого типа химии для удаления после того, как холин будет израсходован. Это приведет к эффективному выбрасыванию 80% отпарной способности продукта.

С другой стороны, при зачистке внутренних слоев большинству производителей печатных плат не нужен дорогостоящий холин в продукте, поскольку внутренние слои относительно легко зачищаются. Все это предполагает, что скорость стриппинг-камеры не доведена до абсолютного максимума, и в этом случае для внутренних слоев может потребоваться холин, и только холин, в качестве ключевого ингредиента стриптиза. Это означает, что для удаления большинства внутренних слоев продукт, полностью состоящий из МЭА, будет работать очень хорошо, позволяя избежать высоких затрат на квадратный фут резиста, удаленного холином. Поскольку холин составляет 65% от стоимости популярных реагентов для удаления, вложив все эти деньги в МЭА вместо смеси холина и МЭА, можно более чем удвоить способность стриппера к удалению резиста без увеличения стоимости за галлон. . Это кривая производительности стриппера, полностью состоящего из МЭА.

Поскольку холин составляет 65% от стоимости популярных реагентов для удаления, вложив все эти деньги в МЭА вместо смеси холина и МЭА, можно более чем удвоить способность стриппера к удалению резиста без увеличения стоимости за галлон. . Это кривая производительности стриппера, полностью состоящего из МЭА.

Как видно из этого графика:

Рис. 6

При использовании отпарной машины, полностью состоящей из МЭА, можно сэкономить более 50 % затрат на химреагенты зачистки за счет использования специфических химических реагентов для каждой зачистной установки. . Но позвольте мне сделать это еще более ясным на следующем слайде.

Это стоимость химикатов типичного средства для снятия резиста общего назначения.

Рисунок 7

Глядя на это, становится очевидным, что мы занимаемся не тем бизнесом, мы должны продавать холин. Но, наверное, уже слишком поздно для этого. Как видите, холин, составляющий всего 20% мощности стриппера, стоит 2/3 стоимости! Понятно, что важно использовать холин только тогда, когда это действительно необходимо.

Для наружных слоев продукт с очень высоким содержанием холина, с небольшим количеством МЭА или без него, даст выдающиеся, стабильные результаты, и хотя он будет очень дорогим в расчете на галлон, он будет очень недорогим в расчете на квадратный фут снятого резиста.

Внутренние слои могут быть экономично и полностью удалены с помощью растворителя, не содержащего холина, который стоит не больше за галлон, чем обычные растворители со смешанными аминами, но дает почти 100% увеличение количества квадратных футов удаляемого резиста на галлон.

Есть много других вопросов, которые можно обсудить в отношении удаления резиста, например, влияние растворителей и пополнителей холина. Производителю печатных плат также легко определить, какой химический состав действительно требуется, а затем указать этот химический состав своему поставщику. Но это потребовало бы более длительного времени и большей конкретики, чем это уместно в этом общем разговоре.

Я надеюсь, что это было поучительно, и что я говорил достаточно медленно, чтобы мои конкуренты могли делать точные заметки. Было бы обидно, если бы они испортили детали, когда разрабатывают стриптизерши на основе этих концепций. Что еще более важно, я надеюсь, что производители печатных плат теперь могут лучше понимать химию, которая является ключевой для их производственного процесса, и понимать, что у них есть некоторые варианты, которые позволят им увеличить их выход и снизить свои затраты, как в первоначальных затратах на химию, а также затраты на обращение с отходами.

Было бы обидно, если бы они испортили детали, когда разрабатывают стриптизерши на основе этих концепций. Что еще более важно, я надеюсь, что производители печатных плат теперь могут лучше понимать химию, которая является ключевой для их производственного процесса, и понимать, что у них есть некоторые варианты, которые позволят им увеличить их выход и снизить свои затраты, как в первоначальных затратах на химию, а также затраты на обращение с отходами.

554.685-034 — ФОТОРЕЗИВНЫЙ ЛАМИНАТОР, ПЕЧАТНАЯ ПЛАТА (электронный комп.) альтернативные названия: горячий

554.685-034 — ФОТОРЕЗИСТНЫЙ ЛАМИНАТОР, ПЕЧАТНАЯ ПЛАТА (электронная комп.) альтернативные названия: горячий — DOT Словарь профессий Должностная инструкция|

КОД: 554.685-034 Купить DOT: Скачать

НАЗВАНИЕ(я): ФОТОРЕЗИНОВЫЙ ЛАМИНАТОР, ПЕЧАТНАЯ ПЛАТА (электронный комп.  ) альтернативные названия: горячий

рулонный ламинатор ) альтернативные названия: горячий

рулонный ламинатор ; ламинатор тендер

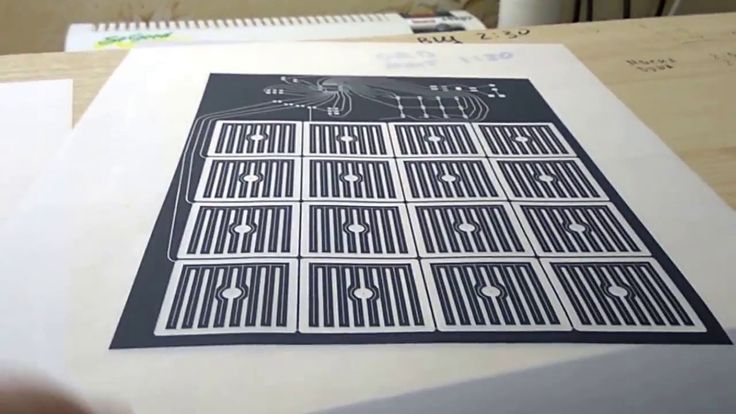

Ухаживает за машиной, которая наносит сухую фоторезистивную пленку на поверхности панелей, используемых в производстве.

печатные платы (PCB): монтирует рулоны фоторезистивной пленки и пластиковой защитной пленки на

станочные шпиндели. Продевает пленку через ролики машины и закрепляет пленку на приемных шпинделях. Прессы

кнопка для активации машины. Регулирует элементы управления для регулирования скорости, температуры и давления

ламинирующие ролики. Передвигает рычаги и регулирует элементы управления, чтобы выровнять панели с краем пленки. Фиды

панели в ролик или размещает панели на конвейере, который подает панели в ламинатор.

Наблюдает за процессом ламинирования, следит за датчиками скорости и температуры и регулирует контроль, чтобы обеспечить

соответствие стандартам. Снимает ламинированные панели с машины. Срезает излишки фоторезиста и

защитную пластиковую пленку с краев панелей с помощью ножа. |

- Индекс словаря названий профессий (DOT)

- Стандартный промышленный Указатель классификаций (SIC)

- Индекс Сети профессиональной информации (ONET)

- Статистические таблицы переписи населения США

- Китай Статистические таблицы

- Мир Факты

- Быстрые карты (для вашего веб-сайта)

- Флаги всех стран (для вашего сайта)

- Диграфы — Коды стран Интернета

- Коды аэропортов

- Коды морских портов

- О климате (+ Глоссарий)

- Иммиграционная супермагистраль

- Главная страница ITA

Обратная связь

Обратная связь

Языковые переводы

«Иммиграционная супермагистраль», «Центральный иммиграционный центр», «Ассистент иммиграционного Expert», «Immigration Expert Pro» и «Immigration USA». товарные знаки компании Information Technology Associates.

© 1995 — 2015 Фотий Куцукис и информация

Technology Associates (Все права защищены). |

Предыдущий Следующий Содержание ОНЕТ О

КОД: 554.685-034 Купить DOT: Скачать

НАЗВАНИЕ(я):

ФОТОРЕЗИНОВЫЙ ЛАМИНАТОР, ПЕЧАТНАЯ ПЛАТА (электронный комп.) альтернативные названия: горячий

рулонный ламинатор; ламинатор тендер

Ухаживает за машиной, которая наносит сухую фоторезистивную пленку на поверхности панелей, используемых в производстве.

печатные платы (PCB): монтирует рулоны фоторезистивной пленки и пластиковой защитной пленки на

станочные шпиндели. Продевает пленку через ролики машины и закрепляет пленку на приемных шпинделях. Прессы

кнопка для активации машины. Регулирует элементы управления для регулирования скорости, температуры и давления

ламинирующие ролики.

Может обслуживать машину, которая моет, чистит и

сушит панели печатных плат перед ламинированием [ТЕНДЕР ПОЛОМОЕЧНОЙ МАШИНЫ (электронный комп.)

599.685-134]. Может осмотреть ламинированные панели на наличие дефектов.

Может обслуживать машину, которая моет, чистит и

сушит панели печатных плат перед ламинированием [ТЕНДЕР ПОЛОМОЕЧНОЙ МАШИНЫ (электронный комп.)

599.685-134]. Может осмотреть ламинированные панели на наличие дефектов.