Из каких материалов изготавливают пластины трансформатора. Какие типы пластин используются в магнитопроводах. Какие характеристики важны при выборе пластин. Как правильно собирать магнитопровод из пластин.

Материалы для изготовления пластин трансформатора

Пластины для магнитопроводов трансформаторов изготавливаются из специальных магнитомягких материалов, обладающих высокой магнитной проницаемостью и низкими потерями на перемагничивание. Основные материалы, применяемые для производства пластин:

- Электротехническая сталь — наиболее распространенный материал. Содержит 2-4% кремния, что повышает электрическое сопротивление и снижает потери. Выпускается холоднокатаной (более качественная) и горячекатаной.

- Аморфные и нанокристаллические сплавы — обладают сверхнизкими потерями, но дороги. Применяются в высокоэффективных трансформаторах.

- Пермаллои — сплавы железа с никелем (40-80% Ni). Имеют высокую начальную магнитную проницаемость.

- Альсиферы — сплавы Al-Si-Fe с низкой коэрцитивной силой.

Выбор материала зависит от требуемых характеристик трансформатора и экономических факторов. Для большинства силовых трансформаторов оптимальным вариантом остается холоднокатаная электротехническая сталь.

Основные типы пластин для магнитопроводов трансформаторов

В зависимости от конструкции магнитопровода применяются различные типы пластин:

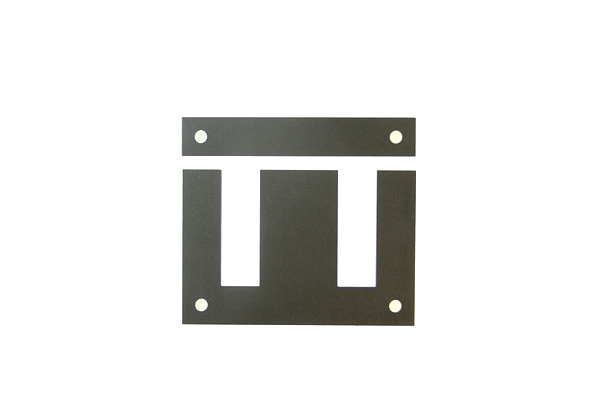

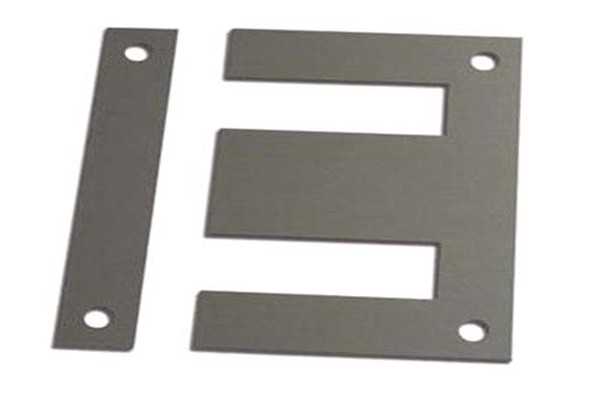

- Ш-образные — для броневых трансформаторов. Имеют три стержня, средний шире крайних.

- П-образные — для стержневых трансформаторов. Два вертикальных стержня и перемычка.

- Г-образные — дополняют П-образные для сборки стержневого магнитопровода.

- Прямоугольные — для наборных магнитопроводов простых конструкций.

- Кольцевые (тороидальные) — для кольцевых трансформаторов.

Правильный выбор типа пластин позволяет оптимизировать конструкцию трансформатора под конкретные требования по мощности, габаритам и КПД.

Важные характеристики пластин для трансформаторов

При выборе и применении пластин для магнитопроводов трансформаторов необходимо учитывать следующие ключевые характеристики:

- Магнитная проницаемость — определяет способность материала проводить магнитный поток. Чем выше, тем лучше.

- Индукция насыщения — максимальная магнитная индукция, которую можно получить в материале. Ограничивает плотность мощности трансформатора.

- Удельные потери — энергия, рассеиваемая в единице объема материала при перемагничивании. Влияет на КПД трансформатора.

- Толщина листа — обычно 0,3-0,5 мм. Меньшая толщина снижает вихревые токи, но усложняет сборку.

- Изоляционное покрытие — электроизоляционный слой между листами для снижения вихревых токов.

Оптимальный баланс этих характеристик позволяет создать эффективный и экономичный трансформатор.

Особенности сборки магнитопровода из пластин

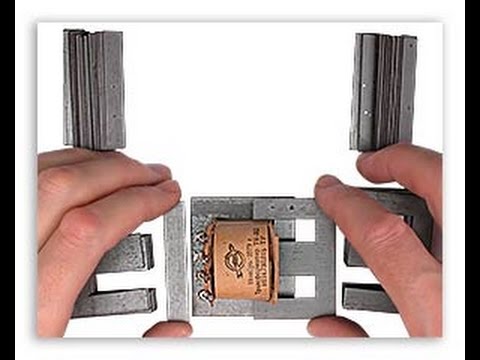

Правильная сборка магнитопровода из отдельных пластин критически важна для обеспечения высоких характеристик трансформатора. Основные принципы сборки:

- Пластины укладываются с перекрытием стыков для снижения магнитного сопротивления.

- Обеспечивается плотное прилегание пластин друг к другу для минимизации воздушных зазоров.

- Используются прессующие устройства для создания давления на пакет пластин.

- Применяется послойная лакировка пластин для дополнительной изоляции.

- Крайние пластины пакета часто имеют увеличенные размеры для защиты обмоток.

Качественная сборка магнитопровода позволяет реализовать расчетные характеристики трансформатора и обеспечить его надежную работу.

Влияние качества штамповки пластин на характеристики трансформатора

Качество изготовления пластин для магнитопровода оказывает существенное влияние на характеристики трансформатора. Основные аспекты:

- Точность геометрических размеров пластин влияет на плотность укладки и магнитное сопротивление.

- Качество обработки кромок определяет величину потерь на вихревые токи.

- Отсутствие заусенцев и наплывов металла обеспечивает хорошую изоляцию между листами.

- Равномерность толщины листа влияет на распределение магнитного потока.

Высокое качество штамповки позволяет снизить потери в магнитопроводе и повысить КПД трансформатора. Поэтому при выборе поставщика пластин важно обращать внимание на технологические возможности производства.

Применение пластин с уширенными основаниями

Для повышения эффективности магнитопровода применяются пластины с уширенными основаниями. Их особенности:

- Увеличенная ширина в местах стыков пластин снижает магнитное сопротивление.

- Более равномерное распределение магнитного потока по сечению.

- Снижение потерь на вихревые токи в зоне стыков.

- Возможность повышения рабочей индукции в магнитопроводе.

- Улучшение теплоотвода от обмоток за счет увеличенной поверхности.

Применение пластин с уширенными основаниями позволяет повысить КПД трансформатора на 0,2-0,5% при той же массе магнитопровода. Это особенно актуально для мощных силовых трансформаторов.

Особенности пластин для высокочастотных трансформаторов

Трансформаторы, работающие на повышенных частотах, требуют специальных пластин для магнитопровода. Их характерные особенности:

- Малая толщина листа (0,05-0,1 мм) для снижения вихревых токов.

- Применение аморфных и нанокристаллических сплавов с низкими потерями.

- Использование феррит овых материалов вместо металлических пластин.

- Специальные конструкции магнитопроводов для снижения паразитных емкостей.

- Тщательная изоляция между слоями для уменьшения вихревых токов.

Правильный выбор материала и конструкции пластин для высокочастотных трансформаторов позволяет обеспечить их эффективную работу в диапазоне частот от нескольких килогерц до мегагерц.

Почему сердечник трансформатора собирают из отдельных пластин: нюансы

Сердечник трансформатора — главная деталь механизма. От ее качества зависит то, как будет поступать электрический импульс в прибор, эффективность функционирования вторичных и первичных обмоток. Большая часть людей знает примерную схему работы оборудования, назовет основные детали механизма. Но вопрос о том, почему сердечник трансформатора собирают из отдельных пластин не находит ответ.

Дело в том, что на пластику подается электрический импульс, и кажется, что нет разницы одна она установлена или несколько. Поэтому постараемся максимально доступно простом языком объяснить, для чего сердечник трансформатора собирают из тонких листов, почему это важно и как правильно выбираются коэффициенты длины, ширины, проводимости.

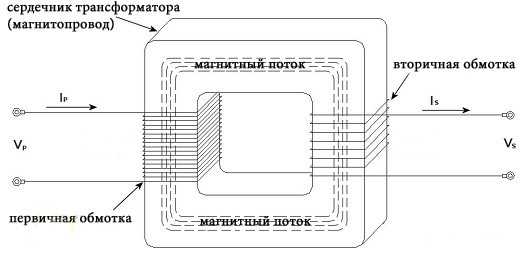

Характеристики сердечника: теория

Прежде чем ответить на вопрос, почему сердечник трансформатора набирается из пластин, нужно понять само устройство конструктивной детали. Предназначение механизма — концентрация магнитных потоков, поступающих в прибор. В результате обработки значения получаются постоянными и соответствующими измерениям. Без наличия сердцевины невозможно было бы рассчитывать технические характеристики прибора, в том числе и коэффициент погрешности, коэффициент полезного действия и другое.

Выполняются детали их специальной электротехнической стали ферритов, железа, пермаллоя, электриков ферритного вида — в зависимости от конкретного типа и переназначения техники.

Почему сердечники трансформатора делают из отдельных пластин — улучшение магнитных характеристик этих металлов и элементов.

Устройство изготовляется из цельным пластин, которые различной толщины. Делать в приборе можно различные вариации: от 0,5 до 0,35 миллиметров, но встречается и другой по толщине лист. Холоднокатаные в отличи от горячекатаных вариаций отличаются повышенными характеристиками магнитопровода, но для сборки устройства требуются специфические навыки работы.

Набираться могут из ленты, которая свернута спиралевидным образом, только тороидальные модели. Собирать так — значит разместить вторичную обмотку, при этом значительно понизиться индуктивное сопротивление внешней обмотки (стремится у нулевым значениям), что повысит точность работы.

Для чего магнитопровод трансформатора собирают из отдельных листов, если устройство имеет можно свыше ста вольтов и ампер и частоту функционирования 50 Гц — повышение качества работы и обеспечение бесперебойного поступления электроэнергии для обработки.

Устройства собирать нужно из тонких и отдельных пластин сердечника — это уменьшает вихревые потери. Под действием на трансформатор магнитострикции они становятся деформированными, уменьшается коэффициент полезного действия, невозможно провести качественные расчеты мощности и иных технических характеристик. По факту, удлинения листов должны быть симметричны квадрату индукции, при этом колебания были бы на частоте сети, удвоенной вдвое (так как берется квадрат показателе).

Но путем опытных расчетов выясняем, что механические колебания различные по значениям, так как шум содержит высшие гармоники. Становится ясно, почему сердечник трансформатора собирают из отдельных листов и почему используются только качественные металлы для его производства.

Практика

Узнав, как работает сердечник и поняв его основные технические характеристики, материалы изготовления и конструктивные особенности, можно понять и самостоятельно, почему сердечник современного трансформатора собирают из отдельных листов железа. Для того, чтоб понять это, нужно проследить о обратного. Если бы сердцевина оборудования была выполнена из сплошного цельного куска металла, то это привело бы к возникновению переменного магнитного поля.

Это в свою очередь пододвигает к образованию существенного магнитного поля около сердечника. Возникающие дополнительные токи не нужны для стабильной и качественной работы тс, они лишь затрудняют обработку данных вторичной и первичной обмотками.

Образованные дополнительные токовые потоки непременно приведут к существенным потерям электрической энергии.

Если бы использовался сплошной кусок металла, то:

- возникали бы дополнительные токи;

- уменьшалось сопротивление вторично и первичных обмоток;

- нельзя проследить технические характеристики изделия, мощность, погрешность, КПД;

- невозможность составить план работы, на который можно опираться при производстве;

- устройство выходит из строя, так как испытает не только необходимые магнитные потоки, но и дополнительные постоянно;

- наблюдаются потери энергетической мощности.

Для чего сердечник любого трансформатора собирают из тонких листов стали – становится понятно — для обеспечения стабильной и бесперебойной работы. Но есть и другие причины того, почему сердечник трансформатора собирают из тонких железных листов стали:

- есть возможность собрать аналитические данные;

- в устройстве не возникает дополнительных токов;

- функционирование без существенных энергетических потерь при работе;

- срок службы;

- удобство использования;

- построение плана действий на производстве.

Изготовление из отдельных пластинок занимает больше времени и требует применения специфических знаний. Но без этого никак не обойтись. Для обеспечения стабильного функционирования и уменьшения потерь энергии используется число листов, изготовленных только из качественного и проверенного материала.

otransformatore.ru

Лакировка пластин стали магнитопровода

При восстановительном ремонте магнитопровода силового трансформатора стремятся сохранить толщину пленки изоляции пластин. В противном случае стержни могут оказаться толще или тоньше, чем они были, т. е. окружность, описанная вокруг фигуры стержня, примет эллипсовидную форму.

При перешихтовке магнитопровода иногда на старую пленку накладывают новый слой лаковой изоляции (на каждую пластину или через пластину). В этом случае диаметр стержней может увеличиться на 1—2%. Это учитывают, заранее выясняя, не затруднит ли такое утолщение стержней установку обмоток.

При восстановлении изоляции пластин крупной партии стали целесообразно применять принятый на электромашиностроительных заводах конвейерный метод лакировки и запекания пластин. Этот метод представляет собой единый и непрерывный технологический процесс, при котором обеспечиваются высокая производительность труда и хорошее качество лаковой пленки.

Многие ремонтные заводы и мастерские имеют такие установки, но перевозка пластин стали разобранного магнитопровода в мастерские или на заводы специально для лакировки, особенно на большие расстояния, не всегда целесообразна. При погрузке, разгрузке и перевозке пластин они неизбежно подвергаются деформациям, ударам и тряске, что резко ухудшает магнитные свойства стали, особенно холоднокатаной текстурованной (горячекатаная сталь сейчас для производства трансформаторов не применяется и может встретиться лишь при ремонте старых трансформаторов). Во многих случаях выгоднее соорудить на месте ремонта простую и дешевую конвейерную установку.

Изображенная на рис. 1 конвейерная установка сконструирована для работы в условиях выездных ремонтов. Основными частями установки являются лакировальный станок, т. е. два вращающихся резиновых валика 2 (рис. 1, а), которые смачиваются лаком и между которыми пропускают пластины стали, каркас 7 печи, кирпичная кладка 9, нагревательные элементы 6, роликовая цепь 4 и звездочки 8 с направляющими и промежуточными валиками 5.

Каркас печи обычно изготовляют в виде двух ящиков из тонколистовой стали. В торцах ящиков предусматривают вырезы для цепей конвейера. Иногда каркас сваривают из уголков в виде открытой рамы. Кирпичную кладку размещают в каркасе без связывающего раствора. Нагревательные элементы обычно изготовляют в виде спиралей, навитых из круглой нихромовой проволоки диаметром 2 мм и выше. Примерная схема соединения спиралей в звезду показана на рис. 1, б. В данном случае предусмотрено шесть спиралей, размещенных по всей длине кладки печи. Для хорошего качества запекания лака общая мощность нагревателей должна быть 50—55 кет.

Рис. 1. Конвейерная установка для лакировки и запекания пластин стали: а — общий вид, б —схема соединения в звезду спиралей из нихромовой проволоки, в — приводная цепь; 1 — шкив клиноременной передачи 2 — резиновые валики, 3 — ведомый шкив и звездочка цепной передачи, 4 — роликовая цепь, 5 — промежуточный валик стальной стержень со свободно надетыми отрезками труб), 6 — нагревательные элементы, 7 — каркас печи, 8 — звездочки цепной передачи, 9 — кирпичная кладка, 10 — электродвигатель с редуктором

Для конвейера применяют любые цепи и звездочки, например велосипедные, мотоциклетные, от сельскохозяйственных машин. В простейших установках используют только одну цепь. Чтобы иметь широкое полотно, к пластинам цепи приваривают стальные прутки (рис. 1, в). Для этой цели часто применяют отрезки полосовой стали толщиной 1,5—2 мм и шириной 20—25 мм, предварительно согнув их для жесткости в виде швеллера.

Рис. 2. Лакировальный станок (вид со стороны рабочего места)

1 — патрубок для подсоединения к бачку с лаком, 2 — капельница, 3 — рези новые валики, 4 — ременная передача 5 — электродвигатель с редуктором, 6 — ванночка с лаком, 7 — подставка, 8 — трубка для слива излишков лака

При лакировке применяют лак № 302 или № 202, а в качестве разбавителя — керосин или уайт-спирит. Лак, залитый в бачок лакировального станка (рис. 2), самотеком через патрубок 1 попадает в капельницу 2 (трубку с отверстиями), расположенную вдоль верхнего резинового валика 3. Таким образом происходит смачивание лаком верхнего валика. Излишек лака стекает в ванночку 6, расположенную под нижним валиком, и его нижняя часть постоянно смачивается лаком.

Такая конвейерная установка проста в изготовлении, а также в сборке на месте ремонта магнитопровода. Основные элементы конвейерной установки, например роликовые цепи, звездочки и спирали, могут легко доставляться на место ремонта. Приводной валик цепной передачи, а также клиноременная (цепная) передача должны быть заранее смонтированы на лакировальном станке который также доставляют на место ремонта.

Из временной конвейерной установки неизбежно будут выделяться дым и газы, поэтому ее желательно устанавливать в хорошо вентилируемом помещении или под временным навесом, а в теплую погоду — на открытом воздухе, защитив ее от попадания осадков и пыли. В любом случае необходимо предусмотреть вентиляторы, чтобы отгонять дым и газы в сторону. При работе на конвейерной установке необходимо соблюдать правила техники безопасности.

Лакировку и запекание пластин стали на конвейерной установке производят следующим образом. После предварительного прогрева печи в течение 2—3 чу наладки и регулировки производят пробную лакировку и запекание опытных образцов. При достижении необходимого качества и толщин лаковой пленки приступают к массовой лакировке и запеканию.

Пластины стали, проходя через валики станка, автоматически попадают на движущуюся через печь ленту конвейера. В конце конвейера поток пластин стали с запеченной лаковой пленкой сползает с цепей на специально подставленный стеллаж (верстак), где пластины укладываются стопкой друг на друга. Чтобы пластины укладывались стопкой, необходимо вкладывать их в резиновые валики станка в определенном порядке и в одном и том же месте валиков.

Время прохождения пластин по конвейеру составляет 40— 45 сек. За этом время воспламеняется и сгорает разбавитель (керосин) и запекается лаковая пленка. Охлаждаются пластины водой (душевая установка) или воздухом.

Если смонтированная конвейерная установка не обеспечивает необходимого качества запекания, меняют температуру печи, переключая отпайки в спиралях и дополнительно утепляя верхнюю часть печи, или меняют скорость движения цепей конвейера, подбирая необходимые диаметры шкивов в приводе клиноременной передачи (звездочки в цепной передаче).

В процессе лакировки и запечки контролируют толщину лаковой пленки. Необходимая толщина пленки обеспечивается силой нажатия резиновых валиков и подбором консистенции лака. При восстановительных ремонтах магнитопровода толщина пленки должна быть такой же, какой она была в заводском исполнении. На трансформаторных заводах принята следующая толщина лакового покрытия: при однократной лакировке 0,005±0,002 мм, при двукратной — 0,011 ±0,003 мм, при трехкратной — 0,016±0,004 мм. Пластины, имеющие жаростойкое изоляционное покрытие (типа карлит), допускается дополнительно не лакировать для магнитопроводов трансформаторов мощностью до 32 000 ква. Для магнитопроводов трансформаторов мощностью выше 32 000 ква применяют дополнительную одно- или двукратную лакировку (карлитное покрытие заменяет однократную лакировку).

После лакировки пластины должны иметь равномерную по цвету поверхность, гладкую, блестящую, без наплывов, утолщений и царапин. Допускается подгар лаковой пленки на 5% пластин одного типоразмера; площадь подгара пленки не должна превышать 5% площади пластины. При сборке магнитопровода подгоревшие места на соседних пластинах не должны совпадать. Допускаются наплывы и местные утолщения лака, не выходящие за пределы допусков на толщину изоляционной пленки, допускается видимый след от конвейерной цепи, но он должен быть закрыт слоем лака. После остывания при нажатии пальцем на лаковой пленке не должен оставаться отпечаток.

Контрольное измерение толщины лаковой пленки производят после каждой настройки лакировальной установки и после изменения режима ее работы, но не реже одного раза в смену. Замер производят на пяти выборочно взятых пластинах. Электрическое сопротивление пленки лака измеряют по инструкциям трансформаторных заводов после каждых двух часов работы лакировальной установки. Измерения производят на трех пластинах в 3—5 местах. При давлении электрода на пленку лака 10 кГ/см2 удельное сопротивление изоляции одной пластины должно быть не ниже 120 ом/см2.

leg.co.ua

Штампованные пластины для магнитопроводов трансформаторов | Практика

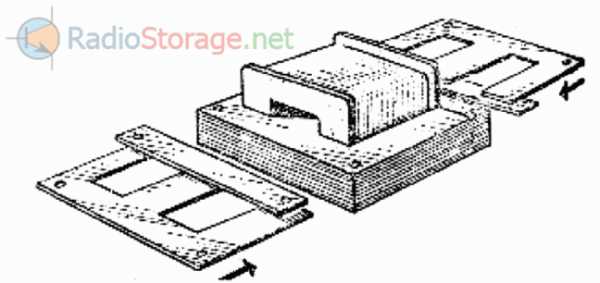

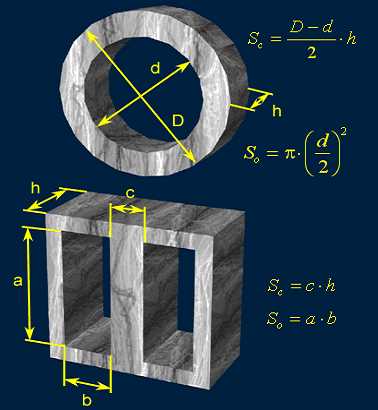

Большинство трансформаторов малой мощности выполняется на магнитопроводах двух типов, броневом — собранном из Ш-образных пластин и стержневом — собранном из П-образных, Г-образных и прямоугольных пластин. Пластины штампуются из листовой стали толщиной 0,35 и 0,5 мм соответствующей конфигурации.У броневых трансформаторов (рисунок 3) средний стержень является основным, на нем помещается обмотка (обычно на каркасе). Пластины собираются вперекрышку, так чтобы зазоры в пластинах располагались поочередно с разных сторон обмотки. У пластин, показанных на рисунке 3,а, перемычка (замыкающая сторона) является отдельной деталью. У пластин, приведенных на рисунке 3,б и в, перемычка составляет одно целое с основной пластиной. Сборка всех пластин стержневого магнитопровода производится вперекрышку.

а—в — броневые Ш-образные: г—е — стержневые: П-образный, Г-образный, наборный из прямоугольных пластин; ст — стыки в магнитопроводе Рисунок — Пластины стали для магнитопроводов

Рассмотрим соотношение размеров магнитопровода. Основными размерами являются: ширина основного стержня А и толщина пакета магнитопровода В (на рисунке 3 не показан). Их произведение АВ=Sс — сечение стали магнитопровода. Ширина окна магнитопровода В, его длина D — сечение окна магнитопровода: BD=Sо.

Приведем ориентировочные соотношения остальных размеров магнитопровода. Толщину пакета обычно принимают В=(1-2)А. Для Ш-образных пластин ширина крайних стержней (и перемычек) принимается С=(0,5-0,6)А. Для стержневых магнитопроводов ширину окна для однокатушечных трансформаторов принимают В= (1-1,5)А, для двухкатушечных В= (1,5-2,5)А. Длину окна принимают D= (2-3)А. Надо иметь в виду, что эти соотношения в ряде случаев могут значительно отличаться от приведенных.

Выше было показано влияние стыков магнитопровода на сопротивление магнитного пути. Рассмотрим Ш-образные пластины. Чаще всего применяются пластины, показанные на рисунке 3,а, реже — на рисунке 3,б. Пластины, показанные на рисунке 3,в, раньше встречались часто, но в последнее время применяются редко. Магнитопровод, собранный на пластинах, приведенных на рисунках 3,б и в, имеет по два стыка на пути магнитного потока; магнитопровод, собранный на пластинах, показанных на рисунке 3,а имеет четыре стыка. При ширине крайних стержней, 0,6 среднего индукция в крайних стержнях (и в перемыкающих сторонах) снижена на 20% индукции в основном стержне. Следовательно, если в последнем индукция 1,2 тл, то в крайних стержнях 1 тл. В таком случае сопротивление в стыках с индукцией 1 тл будет примерно в 2 раза меньше сопротивления в стыках с индукцией 1,2 тл (рисунок 2, кривая 2). В магнитопроводе на пластинах, показанных на рисунке 3,б, оба стыка приходятся на участки с индукцией 1,2 тл. Сопротивление стыков не зависит от ширины крайних стержней. В пластинах на рисунке 3,в стыки приходятся на участки с пониженной индукцией. Сопротивление стыков снижается почти вдвое. На пластинах рисунка 3,а из четырех стыков два стыка приходятся на участки с пониженной индукцией. Сопротивление меньше, чем при ширине крайних стержней, равных 0,5 ширины среднего стержня, но больше, чем на пластинах рисунка 3,б, и значительно больше, чем на пластинах рисунка 3,в. Но и при ширине крайних стержней 0,5 среднего пластины рисунка 3,в имеют преимущество против пластин рисунка 4,б в более простой сборке и возможности применения каркаса нормальной длины.

Стержневые магнитопроводы (рисунок 3,г, д) имеют четыре стыка. Оба стержня выполняются обычно одинаковой ширины независимо от того, являются один или оба рабочими (имеющими обмотку). В отношении их остается в силе то, что сказано о Ш-образных пластинах. Магнитопровод из прямоугольных пластин (рисунок 4,е) имеет настолько большой ток намагничивания, что не может быть рекомендован даже для трансформаторов мощностью 1—2 кВ*А.

Следует указать на большую зависимость тока намагничивания от качества штамповки и сборки пластин. Как сказано выше, часть потока в месте стыка проходит непосредственно через зазор. При невысоком качестве штамповки и наличия заусениц, а также при некачественной сборке зазор может увеличиться, что приведет к увеличению тока намагничивания. Особенно некачественная штамповка сказывается на сборке пластин по рисунку 3,б. Так как стыки приходятся на концы гильзы каркаса, то в этих местах получается вздутие, снижающее плотность сборки пакета.

а — Ш-образные; б — П-образные Пунктиром указаны нижние пластины Рисунок 4 — Пластины стали с уширенными основаниями

Рассмотрим магнитопровод, собранный на Ш-образных пластинах, изображенных на рисунке 4,а. Эти пластины от ранее приведенных отличаются отсутствием верхней замыкающей пластины. Нижняя перемычка выполняется той же ширины, что и средний стержень. Собираются пластины вперекрышку. Сверху и снизу с торца получается решетка с продольными просветами. Сечение стали по всему магнитопроводу получается одинаковым, кроме углов, где сечение вдвое больше. Переход потока в поперечные пластины происходит по плоскости соприкосновения пластин, которая составляет для магнитного потока величину А2(n -1), где n — число пластин в пакете.

Если в пластинах по рисунку 3 переход потока в соседние пластины создавал участки повышенного сопротивления, то в магнитопроводе на пластинах по рисунку 4 индукция на участках перехода потока почти в 2 раза ниже индукции в стержнях, поэтому переход потока в соседние пластины не приводит к увеличению тока намагничивания. Аналогично выполняются и стержневые трансформаторы. При этом перемыкающие стороны должны иметь ширину, равную двойной ширине стержня, т. е. 2А. Площадь соприкосновения увеличивается по сравнению с Ш-образными магнитопроводами до величины 2А2(n—1).

Следует сказать, что пластины такой конфигурации применялись в отдельных редких случаях уже давно. Но их применение определялось стабильностью магнитопровода и постоянством тока намагничивания, практически не зависящего от качества штамповки и сборки, чем эти пластины выгодно отличаются от пластин по рисунку 3. Кроме того, значительно упрощается сборка магнитопровода.

Но преимущества магнитных характеристик этой конфигурации оставались долгое время без внимания. Конечно, когда при пластинах по рисунку 3 необходимо снижать индукцию на 20—25%, а для малых трансформаторов на 40—50% так, чтобы индукция в стыках в сквозных пластинах не превышала допустимую, характер изменения тока намагничивания остается также неизменным. Трансформатор работает удовлетворительно, по сталь используется неполноценно.

Сплавы пермаллоя

Только после появления листовых магнитных материалов с очень малыми потерями (с узкой петлей гистерезиса), с резким переходом характеристики в область насыщения начали внедряться различные устройства автоматики, магнитные преобразователи, магнитные усилители, импульсные схемы и другие устройства; при этом выявилась полная непригодность магнитопроводов, имеющих стыки на пути магнитного потока.Для выяснения возможности использования новых магнитных материалов не только в виде торроидов, но и с применением пластин стали, более удобной по технологии, проводились испытания и в России, и за рубежом. Испытания проводились на различных сталях с разными конфигурациями пластин. Выводы по испытаниям, проводимым независимо разными авторами, совпали. Торроиды для новых магнитных материалов во многих случаях оказалось возможным заменить магнитопроводами из пластин.

Листовыми материалами с очень высокой начальной проницаемостью и очень малыми потерями являются сплавы пермаллоя. Эти сплавы содержат от 40 до 80% никеля, до 10% легирующих металлов (в некоторых сплавах они отсутствуют), остальное железо. В наименование марки некоторых сплавов входит его состав, например: Н50 (никель 50%, остальное железо), Н79М5 (никель 79%, молибден 5%, остальное железо). Основным качеством сплавов (помимо высокой начальной проницаемости и малых потерь) является высокая линейность начальной части характеристики, резкий переход в насыщенную часть и малая зависимость этой части характеристики от напряженности.

Если для обычной электротехнической стали применение магнитопровода со стыками лишь снижает качество магнитопровода, то при применении таких магнитных материалов, как пермаллой, последний теряет свои основные качества, необходимые для высокоэффективных магнитных преобразователей.

То обстоятельство, что для пермаллоевых сплавов непригодность устаревшей конфигурации пластин магнитопровода была очевидна, способствовало широкому внедрению для этих материалов новой конфигурации пластин.

forca.com.ua

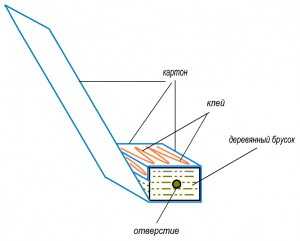

Как изготовить каркас для Ш – образного сердечника.

Изготовим каркас трансформатора для статьи«Как рассчитать силовой трансформатор»

Для уменьшения потерь на вихревые токи, сердечники трансформатора набираются из пластин штампованных из электротехнической стали. В маломощных трансформаторах чаще всего применяются «броневые» или Ш – образные сердечники.

Обмотки трансформатора находятся на каркасе. Каркас для Ш-образного сердечника, располагается на центральном стержне, что упрощает конструкцию, позволяет лучше использовать площадь окна и частично создает защиту обмоток от механических воздействий. Отсюда и название трансформатора — ,,броневой,,..

Для сборки броневых сердечников используются пластины Ш – образной формы и перемычки к ним. Для устранения зазора между пластинами и перемычками, сердечник собирается ,,вперекрышку,,.

Площадь сечения Ш-образного сердечника S, есть произведение ширины центрального стержня на толщину набора пластин (в сантиметрах). Подходящие пластины для сердечника нужно подобрать.

Для примера, из статьи «Как рассчитать трансформатор 220/36 вольт»:

— мощность трансформатора Р = 75 ватт;

— площадь сечения магнитопровода S = 10 см.кв = 1000 мм.кв.

Под такое сечение магнитопровода выбираем пластины:

— ширина b = 26 мм.,

— высота окна пластины c = 47 мм,

— ширина окна – 17 мм.,

Если есть пластины другого размера, можно использовать и их.

Tолщина набора пакета пластин будет:

S : 26 = 1000 : 26 = 38,46. Примем: a = 38,5 мм.

Есть много способов изготовления каркасов для Ш-обраного серденика из разных материалов: электрокартон, прессшпан, текстолит и т.д. Иногда применяется бескаркасная намотка. Для маломощных трансформаторов до 100 вт. неплохо получаются каркасы склеенные из картона и бумаги.

Изготовление каркаса.

Изготавливаем заготовку под каркас из деревянного бруска с размерами:

Изготавливаем заготовку под каркас из деревянного бруска с размерами:

a + 1 = 39 + 1 = 40 мм.;

b + 1 = 26 + 1 = 27 мм.;

c = 47 мм.

B размеры а и b добавлено по 1 мм. чтоб каркас входил в набор пластин сердечника свободно.

Каркас для Ш-образного сердечника клеим из картона толщиной 0,5 мм., вырезаем полоску шириной 47 мм. и длиной примерно 300 мм., чтоб хватило на два оборота вокруг заготовки. Изготовим такую же полоску из обыкновенной (можно газетной) бумаги. Приготовим также бумажный (силикатный) клей.

Обожмем картонную полоску вокруг деревянного бруска 1 оборот, затем, проклеивая, второй оборот. За половину оборота до конца картонной полоски добавляется бумажная лента и далее все проклеивается вместе, картонная и бумажная ленты.

Необходимо, чтобы все эти, картонная и бумажная, ленты были плотно скручены вокруг оправки, а края полосок не выходили за рамки бортов.

Дать каркасу немного просохнуть, минут 30, а затем осторожно снять с оправки. Еще минут 30 просушить и осторожно снять и надеть на оправку, меняя положение каркаса. Это нужно для того, чтобы каркас лучше обмялся по форме деревянного бруска — оправки.

Далее изготовим щечки каркаса. Каждая щечка состоит из двух, разных по выкройкам, картонных половинок. Форма выкройки видна из рисунка. Размеры щечки,наружные: d = 59 мм., e = 70 мм. Внутренние размеры отверстия щечки вырезаются по размерам каркаса.

В середине щечки, лезвием, вырезаются два клапана и отгинаются в одну сторону, по рисунку. У каждой половинки щечки клапаны прорезаны по разным выкройкам. При склеивании двух половинок получается щечка с четырьмя клапанами. Нужно изготовить для каркаса две такие щечки.

Далее надеваем каркас на оправку. Надеваем на каркас с двух сторон щечки. Предварительно промазываем клеем места соединения щечек и каркаса. Сверху можно, для крепости, проклеить одним слоем бумажной ленты по внутренней ширине каркаса, прижав клапаны к каркасу. Желательно все эти действия проводить пока каркас еще сырой и все склеиваемые части можно плотно прижать друг к другу.

Чтоб щечки легли хорошо и ровно, нужно дополнительно скрепить склеиваемый каркас двумя, вырезанными из фанеры, дощечками через отверстие в оправке. Плотно обжать щечки к каркасу и дощечкам. Когда это все высохнет, получится довольно крепкий и удобный для намотки каркас.

На щечках каркаса шилом протыкаются отверстия под выводы обмоточного провода.

В таком собранном виде и производится намотка провода на каркас.

Далее смотреть статью: «Как намотать трансформатор на Ш — образном сердечнике»

strong

domasniyelektromaster.ru

Сердечник трансформатора: характеристики основных видов

Трансформатор служит для преобразования напряжения переменного тока. Он состоит из сердечника с двумя или несколькими обмотками. На одну из катушек подаётся переменное напряжение. Проходящий при этом через неё ток, вызывает изменение во времени магнитного потока в сердечнике.

Этот поток пронизывает все обмотки и по закону электромагнитной индукции наводит в них ЭДС. В зависимости от соотношения числа витков в катушках исходное напряжение во вторичной обмотке повышается или понижается в сравнении с поданным.

Сердечник необходим для более эффективной трансформации напряжения уменьшения потерь на рассеянии.

Сердечник трансформатора испытывает значительное воздействие переменного магнитного поля. Это приводит к возникновению вихревых токов. В результате происходит нагревание магнитопровода что приводит к потерям энергии.

Сердечник трансформатора испытывает значительное воздействие переменного магнитного поля. Это приводит к возникновению вихревых токов. В результате происходит нагревание магнитопровода что приводит к потерям энергии.

Изготавливаются сердечники из стали, перемагничивание которой также приводит к бесполезному расходованию электроэнергии.

Как уменьшить потери

Величина потерь на перемагничивание зависит от нескольких факторов:

- свойств вещества из которого изготовлен сердечник. Материалы плохо поддающиеся намагничиванию, так же с трудом перемагничиваются. И тем большая энергия расходуется, что выражается в нагревании;

- частоты перемагничивания;

- наибольшего значения магнитной индукции.

Потери уменьшают за счёт использования специальной трансформаторной стали. Она требует меньшую энергию на перемагничивание в сравнении с другими веществами.

Вихревые токи достигают наибольших значений в массивных проводниках из-за их малого сопротивления. Для их уменьшения необходимо увеличить электрическое сопротивление. Этого достигают за счёт набора сердечника из отдельных листов. Толщина стальных пластин выбирается не более 0,5 мм.

Чтобы при нагревании листы между собой не сплавились, для снижения потерь на вихревые токи пластины изолируют друг от друга. В качестве разделителя используют лак, окалину. Существуют химические способы изоляции стальных листов. Прослойки оказывают вихревым токам сильное сопротивление, купируют их действие, что значительно снижает энергопотери.

Чтобы при нагревании листы между собой не сплавились, для снижения потерь на вихревые токи пластины изолируют друг от друга. В качестве разделителя используют лак, окалину. Существуют химические способы изоляции стальных листов. Прослойки оказывают вихревым токам сильное сопротивление, купируют их действие, что значительно снижает энергопотери.

Основные виды сердечников

Трансформаторы имеют различные сферы применения, технические характеристики, габариты. Они отличаются и по типу магнитопроводов. Конструктивно сердечники разделены на три основных вида:

Трансформаторы имеют различные сферы применения, технические характеристики, габариты. Они отличаются и по типу магнитопроводов. Конструктивно сердечники разделены на три основных вида:

- стержневые;

- броневые;

- тороидальные.

Стержневой сердечник сконструирован в виде буквы П и состоит из двух стержней, соединённых ярмом. При необходимости защитить обмотки от внешних воздействий используют броневые магнитопроводы. Ярмо находится с внешней части и полностью закрывает, расположенный внутри стержень с обмоткой.

Сердечники классифицируют так же по способу сборки пластин:

- наборка из штампованных пластин. К преимуществам магнитопроводов из листов относят возможность их изготовление из не очень прочных материалов;

- навитые металлические ленты. Такие сердечники более полно используют магнитную энергию, но при этом имеют повышенный уровень потерь. Тороидальная намотка лент самая сложная, но энергетически наиболее выгодная.

Имеются различия в соединении стержней с ярмом. Их собирают двумя способами:

- встык, когда все элементы собираются из пластин отдельно. Соединяются в единый сердечник на последнем этапе сборки трансформатора: после того, как уложены обмотки;

- впереплёт. Такие магнитопроводы называют шихтованными. Они почти не имеют потерь в местах соединения.

Особенности импульсных нагрузок

Для приборов несущих импульсную нагрузку применяют специальные трансформаторы. Они способны преобразовать напряжение и силу тока при импульсных нагрузках и выдержать их разрушающее действие. Типы сердечников импульсных трансформаторов по форме не отличаются от других видов приборов.

Наиболее часто магнитопровод изготавливают в виде тора из феррита. На него наматываются обмотки особым способом: в первичной витку укладываются против часовой стрелки, а во вторичной – по часовой.

Такой трансформатор можно изготовить самостоятельно, необходимо только учесть требования сохранения импульса.

Расчёт мощности преобразователя

Каждый трансформатор имеет технические характеристики, указанные в паспорте. Бывает необходимо провести самостоятельные расчёты обмотки и мощности если данные утеряны. Значение мощности важно для определения возможности использования конкретного преобразователя.

Перед тем как определить мощность трансформатора по сечению сердечника, изучают тип магнитопровода. Если сердечник имеет Ш форму выполняют такие вычисления:

- измеряют толщину набора пластин;

- делают замер центральной части;

- перемножаются полученные результаты.

После этого проводится расчёт по формуле:

где Sплощадь сечения, 1,33 коэффициент. Полученное значение покажет возможность установки данного трансформатора в прибор известной мощности. Если расчёты дали показатель меньше чем у аппаратуры, значит трансформатор использовать нельзя.

Статья была полезной? Оцени и поделись ей в соц. сетях:Loading …

Советуем почитать по теме:

expertelektrik.ru

Пластина — магнитопровод — трансформатор

Пластина — магнитопровод — трансформатор

Cтраница 1

Пластины магнитопроводов трансформаторов мощностью до 6300 ква покрывают лаком один раз, при больших мощностях — два раза. В особо ответственных случаях применяют трехкратную лакировку. [1]

Пластины магнитопроводов трансформаторов изготовляют из горячекатаной и холоднокатаной электротехнической стали. [2]

Пластины магнитопроводов трансформаторов ОМ-12 / 6, ОМ-066 / 10 и ОМ-12 / 10 покрывают тонкой пленкой изоляционного лака, а пластины трансформаторов ОМ-03 / 6 и ОМ-066 / 6 не изолируют. Обмотки — слоевые из обмоточного медного провода круглого или прямоугольного сечения на каркасах ( гильзах) из электротехнического картона. [4]

Для пластин магнитопроводов трансформаторов низкой частоты применяют низкий отжиг ( 550 — 600 С) с выдержкой при этой температуре 30 — 50 мин. Пластины перед отжигом обезжиривают и укладывают в ящики, которые заполняют кварцевым песком. При таком отжиге на поверхности пластин образуется тонкая окисная пленка, которая при сборке магнитопровода изолирует пластины одну от другой, что препятствует возникновению вихревых токов в магнитопроводе. [5]

Вынутые из ярма пластины магнитопровода трансформаторов мощностью до 560 ква укладывают по пакетам непосредственно у рабочего места на скамейке, где ведется сборка. [6]

В настоящее время пластины магнитопроводов трансформаторов изолируют лаком, который наносят на готовые пластины, а не на стальные листы. Для изоляции стальных пластин применяют маслостойкие лаки N 302 и 202, изготовленные на основе растительных масел; после высыхания они образуют прочную лаковую пленку. При температуре 200 — 210 С лак, нанесенный на пластику, высыхает в течение 12 мин. [7]

В настоящее время пластины магнитопроводов трансформаторов изолируют лаком, который наносят на готовые пластины, а не на стальные листы. Маслостойкие лаки № 302 и 202, применяемые для изоляции пластин, изготовлены на основе растительных масел; после высыхания они образуют лаковую пленку. При температуре 200 — 210 С лак, нанесенный на пластину, высыхает в течение 12 мин. [8]

При необходимости изготовления пластин магнитопроводов трансформаторов I, II габаритов из листовой электротехнической стали наиболее производительным является раскрой с использованием многодисковых ножниц. Вначале стандартный лист стали на дисковых ножницах раскраивается поперек листа ( проката) на заготовки требуемой длины. Затем заготовки на многодисковых ножницах с комбинацией ножей, соответствующих минимальным отходам, разрезают вдоль заготовки ( вдоль проката) на пластины. [10]

При пожарах стали или местном замыкании часть пластин магнитопровода ремонтируемого трансформатора может оказаться выгоревшей настолько, что дальнейшее их использование, даже при условии восстановления изоляции, окажется невозможным. Выходом из создавшегося положения является изготовление на месте ремонта необходимого количества новых пластин. Пластины изготовляют, нарезая их на гильотинных ножницах из листов электротехнической стали, а затем высверливая в пластинах отверстия требуемых диаметров. [12]

При пожарах стали или местном замыкании часть пластин магнитопровода ремонтируемого трансформатора может оказаться выгоревшей настолько, что дальнейшее их использование, даже при условии восстановления изоляции, окажется невозможным. В этом случае на месте ремонта изготовляют необходимое количество новых пластин, нарезая их на гильотинных ножницах из листов электротехнической стали, а затем высверливая в пластинах отверстия требуемых диаметров. Новые пластины изготовляют по образцу старых неповрежденных пластин, снятых с магнитопровода. Резка стали и высверливание отверстий должны производиться острым инструментом во избежание снижения магнитных свойств стали в процессе обработки н увеличения вследствие этого потерь в ней. [14]

Пластины магнитопроводов, штампуемые из электротехнической стали без изоляционного покрытия, изолируют в зависимости от мощности трансформатора: до 6300 кВ — А — однократно, а свыше 6300 кВ — А — двукратно. Пластины магнитопроводов трансформаторов мощностью свыше 32 MB-А или напряжением свыше ИОкВ, изготовленные из электротехнической стали с изоляционным покрытием, дополнительно изолируют. [15]

Страницы: 1 2

www.ngpedia.ru

Состав для изоляции пластин магнитопроводов трансформаторов

Изобретение относится к составам для изоляции пластин магнитопроводов трансформаторов электрических сетей и может использоваться на производствах по изготовлению трансформаторов. Предложен состав для изоляции пластин магнитопроводов трансформаторов, включающий основу композиции — эпоксидную смолу, ароматический растворитель и отвердитель — гексаметилендиамин, а также магнетит с наноразмерными магнитными частицами в среде олеиновой кислоты при следующем соотношении компонентов, в масс.%: эпоксидная смола — 16-30, магнетит с наноразмерными магнитными частицами в среде олеиновой кислоты — 30-58, ароматический растворитель — 5-10, гексаметилендиамин — 1-2. Предложенный состав для изоляции пластин магнитопроводов трансформаторов позволяет значительно снизить время отверждения, а также обеспечивает повышение теплостойкости, механической, электрической прочности покрытия, а также электрического сопротивления при малой толщине.

Изобретение относится к составам для изоляции пластин магнитопроводов трансформаторов электрических сетей и может использоваться на производствах по изготовлению трансформаторов.

Композит, состоящий из ферромагнитных микрочастиц (Авторское свидетельство СССР №1608210, A1, кл. G11B 5/68, 1985) среднего размера частиц 0,3-0,4 мкм.

К недостаткам известного композита относится значительный размер магнитных микрочастиц и, как следствие, быстрое расслаивание дисперсной фазы и дисперсионной среды, что вызывает ограничения в сроках их хранения и необходимость интенсивного перемешивания непосредственно перед применением.

Известен композит, содержащий магнитные микрочастицы. Данный композит описан в статьях [Nakaya Т., Li Y-J, Shibata K. Preparation of ultrafine particle multilayers using the Langmuir-Blodgett technique, t Mater. Chem. (1996), 6(5), p. 691-697; Mcldrum F.C., Kotov N.A., Fendlcr J.H. Preparation of Particulate Mono- and Multilayers from Surfactant-Stabilised Nanosizcd Magnetite Crystallites, t Phys. Chem., (1994), 98(17), pp. 4506-4510.; Zhao X.K., Xu S., Fendler J.H. Ultrasmall magnetic particles in Langmuir-Blodgett films., t Phys. Chem. 1990, 94(6), pp. 2573-81; Fendlcr J.H. Nanoparticles at air/water interfaces. Current Opinion in Colloid & Interface Science, 1996, V. 1, N2, pp. 202-207].

Недостатки такого композита также обусловлены тем, что магнитные металлсодержащие частицы имеют размер, не выходящий из пределов микрометрового диапазона, что также способствует кратковременности их равномерного содержания в единице объема композита.

Изоляция пластин магнитопроводов трансформаторов электрических сетей производится с помощью ряда материалов и составов.

Известны изоляции пластин магнитопроводов с помощью бумаги, которую наносили, используя клейстер на специальных машинах. Основным ее недостатком является необходимая большая толщина бумаги, низкая теплостойкость, а также необходимость удаления влаги из клейстера.

Пластины также изолируют лаком на основе растительных масел. Но для необходимости образования прочной лаковой пленки необходимо производить обработку пластин при температуре 200-210°C с последующим охлаждением до 30-40°C.

В качестве изоляции также используется композиция на основе жидкого стекла с содержанием 30% кремнезема, 10% оксида натрия и 60% воды с кристаллической бурой и железным суриком. Но эта изоляция имеет низкую механическую прочность и высокую гигроскопичность.

Изоляционную пленку создают также с помощью оксидирования поверхности пластин, для чего пластины помещают в печь для отжига и прогревают при 700°C в течение 30 минут с подачей в печь водяного пара. После чего температуру печи понижают до 500°C и пластины выдерживают еще в течение 1,5 часов. Недостатком являются значительные энергозатраты.

Изоляционную пленку можно нанести на поверхность пластин фосфатированием, после чего необходимы промывка поверхности от кислоты для предупреждения коррозии пластин и очистка образующейся промывной воды.

Наиболее близким по технической сущности к заявляемому составу являются составы, описанные в [Каверинский B.C., Смехов Ф.М. Электрические свойства лакокрасочных материалов и покрытий. — М.: Химия, 1990. — 160 с.]. Данные изолирующие лакокрасочные покрытия представляют собой составы на основе растительных масел, включающие органические и неорганические растворители, отвердители, наполнители, полимеризация которых с образованием пленок происходит при взаимодействии с кислородом воздуха длительно при нормальной температуре или ускоряющаяся при повышенной температуре.

Недостатком данного изоляционного лакового покрытия является длительное отверждение при нормальной температуре до 24 часов, а также возможность появления вихревых токов или токов Фуко, приводящих к потерям от нагрева магнитопроводов по этой причине до 35-40°C.

Задачей изобретения является устранение вышеуказанных недостатков, а именно уменьшение времени отверждения, повышение механической и электрической прочности, увеличение электрического сопротивления, малой толщине, теплостойкости изоляционных покрытий магнитопроводов трансформаторов за счет применения нового состава изоляционного покрытия, содержащего магнетит с наноразмерными магнитными частицами в среде олеиновой кислоты.

Поставленная задача решается тем, что в состав изоляционного покрытия в качестве основы композиции входит эпоксидная смола, органический растворитель, отвердитель гексаметилендиамин и дополнительно — магнетит с наноразмерными магнитными частицами в среде олеиновой кислоты при следующем соотношении компонентов, масс.%:

| Эпоксидная смола | 16-30 |

| Магнетит с наноразмерными магнитными частицами | |

| в среде олеиновой кислоты | 30-58 |

| Ароматический растворитель | 5-10 |

| Гексаметилендиамин | 1-2 |

Олеиновая кислота необходима для стабилизации наночастиц магнетита.

Наночастицы магнетита размером от 10 до 100 нм получены электрохимическим путем (патент №2363064).

Использование в качестве основы композиции эпоксидной смолы позволяет улучшить электроизоляционные свойства состава.

Дополнительное введение магнетита с наноразмерными магнитными частицами в среде олеиновой кислоты позволяет взаимодействовать с переменным магнитным потоком магнитопровода и снижать потери в магнитной системе трансформатора.

Нанесение изоляционного покрытия производится на серийных лакировальных машинах.

При использовании заявляемого состава изоляционного покрытия для изоляции пластин магнитопроводов трансформаторов температура магнитопроводов трансформаторов от начальной величины 20°C при включении в работу в течение 8 часов не превышала 28°C.

Предложенный состав отвечает требованиям к высокой механической и электрической прочности, большому электрическому сопротивлению, малой толщине, теплостойкости.

Состав для изоляции пластин магнитопроводов трансформаторов, включающий основу композиции, ароматический растворитель и отвердитель, отличающийся тем, что в качестве основы содержит эпоксидную смолу, в качестве отвердителя — гексаметилендиамин и дополнительно содержит магнетит с наноразмерными магнитными частицами в среде олеиновой кислоты при следующем соотношении компонентов, масс. %:

| Эпоксидная смола | 16-30 |

| Магнетит с наноразмерными магнитными частицами | |

| в среде олеиновой кислоты | 30-58 |

| Ароматический растворитель | 5-10 |

| Гексаметилендиамин | 1-2 |

findpatent.ru