Какие преимущества имеют керамические конденсаторы большой емкости. Как развивались технологии их производства. Каковы основные области применения таких конденсаторов. Какие тенденции наблюдаются в их развитии.

Преимущества керамических конденсаторов большой емкости

Керамические конденсаторы большой емкости обладают рядом важных преимуществ по сравнению с другими типами конденсаторов:

- Компактные размеры при высокой емкости

- Низкий импеданс и эквивалентное последовательное сопротивление (ESR)

- Хорошая стабильность параметров

- Высокая надежность

- Широкий диапазон рабочих температур

- Отсутствие эффекта старения

Эти свойства делают керамические конденсаторы большой емкости оптимальным выбором для многих современных электронных устройств, особенно в условиях миниатюризации.

Развитие технологий производства

Производство керамических конденсаторов большой емкости стало возможным благодаря нескольким важным технологическим достижениям:

Утончение диэлектрического слоя

Одно из ключевых направлений — постоянное уменьшение толщины диэлектрического слоя. За последние 10 лет минимальная толщина слоя была уменьшена в 4 раза — с 4 мкм до 1 мкм. Это позволило значительно увеличить удельную емкость конденсаторов.

Увеличение количества слоев

Параллельно с утончением диэлектрика росло и количество слоев в многослойной структуре конденсатора. Если в начале 2000-х годов максимальное число слоев составляло около 200, то сейчас оно превышает 1000.

Совершенствование диэлектрических материалов

Разработаны новые керамические диэлектрики с улучшенными характеристиками, такие как X5R и X7R. Они обладают высокой диэлектрической проницаемостью при сохранении стабильности параметров.

Основные области применения

Керамические конденсаторы большой емкости нашли широкое применение в различных областях электроники:

- Источники питания — фильтрация, сглаживание пульсаций

- Цифровая техника — развязка цепей питания

- Мобильные устройства — накопители энергии

- Автомобильная электроника

- Промышленное оборудование

- Медицинская техника

Особенно важную роль они играют в малогабаритных устройствах с жесткими требованиями к размерам компонентов.

Тенденции дальнейшего развития

В развитии керамических конденсаторов большой емкости можно выделить следующие основные тенденции:

Дальнейшая миниатюризация

Продолжается уменьшение размеров конденсаторов при сохранении или увеличении емкости. Ожидается широкое внедрение сверхминиатюрных корпусов типа 0201 и 01005.

Увеличение удельной емкости

Разрабатываются новые керамические материалы и совершенствуются технологии производства, позволяющие получать все большую емкость в заданном объеме. Уже достигнуты значения более 1000 мкФ в стандартных корпусах.

Повышение рабочих напряжений

Несмотря на общую тенденцию к снижению напряжений питания, ведутся работы по созданию высоковольтных керамических конденсаторов большой емкости для специальных применений.

Улучшение температурной стабильности

Совершенствование диэлектрических материалов позволяет получать конденсаторы с меньшим изменением емкости в широком диапазоне температур.

Сравнение с другими типами конденсаторов

Керамические конденсаторы большой емкости все чаще рассматриваются как альтернатива другим типам конденсаторов в различных приложениях. Рассмотрим их преимущества и недостатки по сравнению с основными конкурентами:

Электролитические конденсаторы

Преимущества керамических конденсаторов:

- Меньшие габариты при той же емкости

- Отсутствие полярности

- Более низкий ESR

- Больший срок службы

Недостатки:

- Более высокая стоимость для больших емкостей

- Меньшая устойчивость к перенапряжениям

Танталовые конденсаторы

Преимущества керамических конденсаторов:

- Отсутствие эффекта самовосстановления

- Более широкий температурный диапазон

- Меньшие токи утечки

Недостатки:

- Более выраженная зависимость емкости от напряжения

- Меньшая удельная емкость в некоторых случаях

Проблемы и ограничения

Несмотря на значительный прогресс, керамические конденсаторы большой емкости все еще имеют ряд ограничений:

Зависимость емкости от напряжения

Емкость керамических конденсаторов может значительно уменьшаться при приложении рабочего напряжения. Для некоторых типов это снижение может достигать 80% от номинального значения.

Пьезоэлектрический эффект

Керамические материалы могут проявлять пьезоэлектрические свойства, что иногда приводит к возникновению нежелательных механических колебаний или электрических шумов.

Хрупкость

Керамические конденсаторы более чувствительны к механическим воздействиям по сравнению с электролитическими или танталовыми. Это требует особого внимания при монтаже и эксплуатации.

Перспективы дальнейшего развития

Развитие керамических конденсаторов большой емкости продолжается в нескольких направлениях:

Новые материалы

Ведутся исследования по созданию новых керамических композиций с улучшенными диэлектрическими свойствами. Это позволит еще больше увеличить удельную емкость и улучшить стабильность параметров.

Совершенствование технологий производства

Разрабатываются новые методы формирования тонких диэлектрических слоев и многослойных структур. Это позволит преодолеть существующие ограничения по минимальной толщине слоя и максимальному количеству слоев.

Интеграция с другими компонентами

Перспективным направлением является создание интегрированных компонентов, сочетающих в себе керамический конденсатор большой емкости и другие элементы, например, варисторы для защиты от перенапряжений.

Таким образом, керамические конденсаторы большой емкости продолжают активно развиваться, открывая новые возможности для миниатюризации и повышения эффективности электронных устройств.

Использование многослойных керамических конденсаторов большой емкости для сглаживания Йошимаса Гото (Yoshimasa Goto), разработчик, Murata Manufacturing Co.

В большинстве современных приложений применяются блоки питания переменного тока или источники питания AC/DC, которые обеспечивают напряжение постоянного тока. В некоторых схемах используется одна шина питания по постоянному току, которая создает дополнительное напряжение для отдельных силовых ИС. Конденсаторы емкостью, как правило, выше 100 мкФ и сглаживающие конденсаторы позволяют выровнять колебания постоянного напряжения при изменении нагрузки, переходных процессах при ее регулировании и кратковременных посадках напряжения выпрямителя. Устройства на самых современных полупроводниках работают при меньшем напряжении питания. В некоторых случаях – при 0,6 В постоянного тока. Следовательно, требуются сглаживающие конденсаторы с более низким импедансом, чтобы обеспечить стабильность функционирования схемы.

Таблица 1. Классификация конденсаторов по конструкции и составу

В таблице 1 представлены разные типы конденсаторов, классифицированные по их базовой конструкции и составным материалам, а также отмечены преимущества и недостатки каждого из указанных типов. У многослойных керамических конденсаторов (МКК) имеется ряд преимуществ, к которым относятся малые размеры и компактность, сравнительно высокая надежность и малый импеданс или эквивалентное последовательное сопротивление (ESR). Кроме того, у конденсаторов этого типа очень конкурентоспособная цена. К числу их недостатков относятся тепловая зависимость емкости и уменьшение эффективной емкости при приложенном напряжении.

Как следствие, большинство миниатюрных конденсаторов с высокой емкостью являются многослойными керамическими конденсаторами, а большинство сглаживающих конденсаторов емкостью более 100 мкФ и с малым импедансом, используемых в современных приложениях, являются электролитическими конденсаторами с проводящим полимером.

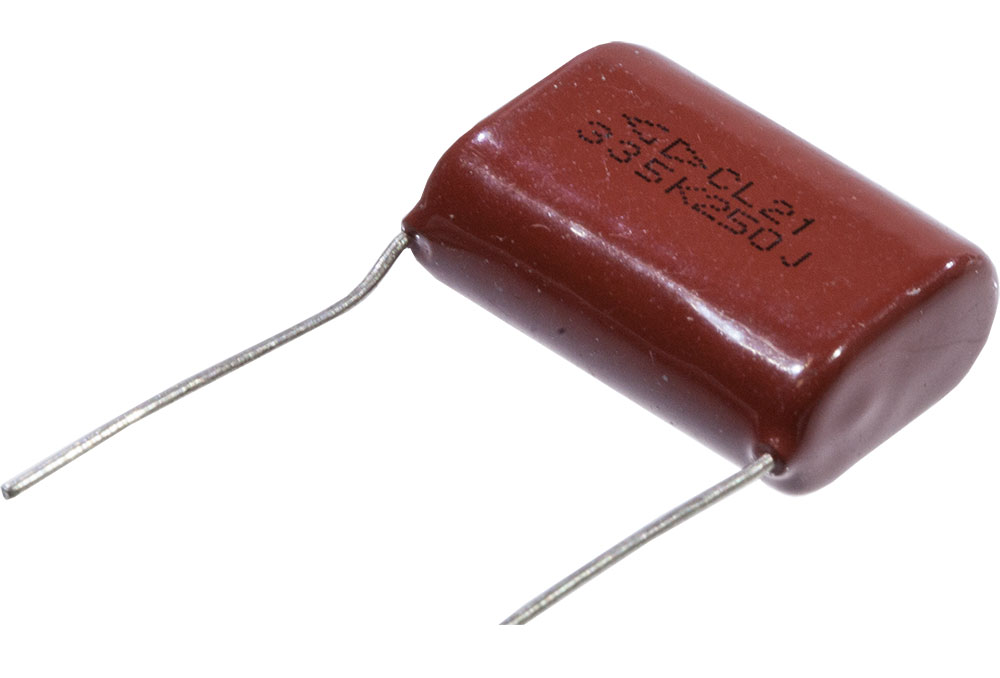

Однако недостатки МКК для применения этих компонентов в качестве сглаживающих конденсаторов уменьшаются путем постоянных технологических усовершенствований, позволяющих в еще больше мере увеличить емкость. Например, компания Murata Manufacturing уже освоила технологии, которые обеспечивают надежное массовое производство с высокой точностью конденсаторов с более чем 1000 диэлектрических слоев толщиной менее 1 мкм, что дает возможность уменьшить суммарную толщину этих компонентов емкостью 100 мкФ. На рисунке 1 показан пример МКК емкостью 330 мкФ и размером 3,2×2,5 мм.

Рис. 1. Поперечное сечение многослойного керамического конденсатора емкостью 330 мкФ и размером 3,2×2,5 мм

Учитывая отраслевую тенденцию, направленную на использование микроконтроллеров и цифровых логических блоков с пониженным напряжением питания, следует заметить, что влияние смещения МКК по постоянному току на уменьшение эффективной емкости сократилось. Таким образом, МКК с более высокой емкостью все чаще рассматриваются как вполне приемлемые конденсаторы, сглаживающие напряжение питания по постоянному току.

Заметим, что для замены электролитических конденсаторов с проводящим полимером, которые традиционно применяются для сглаживания напряжения, можно выбрать МКК с меньшей емкостью. Дело в том, что у многослойных керамических конденсаторов ниже импеданс и эквивалентное последовательное сопротивление по сравнению с упомянутыми электролитическими конденсаторами (см. рис. 2).

Рис. 2. Зависимость импеданса и ESR от частоты ТЭКПП и МКК

Из рисунка 2 видно, что при частотах выше 100 кГц, которые используются для коммутации ИС питания в цифровых устройствах, значения импеданса и ESRмногослойных керамических конденсаторов меньше, чем у танталовых электролитических конденсаторов с проводящим полимером, даже если у последних меньше емкость, чем у первых. Кроме того, МКК лучше подавляют ВЧ-шум, поскольку на частотах выше резонансной у них намного меньше импеданс, чем у ТЭКПП.

Чтобы установить разницу между конденсаторами разных типов, было проведено исследование с помощью макетной платы и ИС питания DDR для персональных компьютеров.

Рис. 3. Результаты испытаний и соответствующая схема

Таблица 2. Результатыиспытаний

На рисунке 3 показана схема макетной платы, а в таблице 2 представлены результаты испытаний. В рассматриваемом примере использовалось напряжение 1,4 В постоянного тока и два ТЭКПП (7,3×4,3 мм, 2,0 В, 330 мкФ, со средним разбросом от номинального значения) в качестве сглаживающих конденсаторов. Затем эти компоненты заменили 150-мкФ и 220-мкФ многослойными керамическими конденсаторами (3,2×1,6 мм, 6,3 В, со средним разбросом от номинального значения), чтобы определить, как меняется напряжение в зависимости от напряжения пульсации, скачков напряжения и нагрузки. Перед испытанием была осуществлена фазовая подстройка, чтобы обеспечить стабильное функционирование макетной платы.

Полученные результаты показали, что при использовании МКК напряжение пульсаций ниже, даже если у этих конденсаторов меньше номинальное значение емкости, чем у ТЭКПП. По всей вероятности, это обусловлено тем, что на коммутационной частоте у МКК меньше импеданс и ESR, что приводит к меньшему отклонению напряжения. Кроме того, результаты свидетельствуют о том, что у МКК меньше выбросы напряжения. Возможно, так происходит потому, что у этих конденсаторов меньше величина ESL, что позволяет подавлять ВЧ-шум.

Кроме того, результаты свидетельствуют о том, что у МКК меньше выбросы напряжения. Возможно, так происходит потому, что у этих конденсаторов меньше величина ESL, что позволяет подавлять ВЧ-шум.

Однако при изменении нагрузки, когда ток существенно меняется, заметно меняется и напряжение, если используются МКК емкостью 150 мкФ. Причина, скорее всего, заключается в том, что изменение нагрузки обусловлено корреляцией эффективной емкости конденсаторов с приложенным напряжением. У МКК, задействованных в этом испытании, меньше номинальная емкость по сравнению с ТЭКПП, а эффективная емкость многослойных керамических конденсаторов меньше из-за того, что они заряжены до постоянного напряжения. Как известно, емкость МКК зависит от напряжения заряда. Такова причина значительного изменения напряжения в данном случае. Однако это изменение уменьшается при использовании 220-мкФ конденсаторов.

В связи с быстрым увеличением числа низковольтных полупроводниковых устройств электролитические конденсаторы с проводящим полимером, большой емкостью и малым ESR стали широко применяться в качестве сглаживающих конденсаторов для силовых ИС, которые используются для питания этих устройств по постоянному току. Однако при эксплуатации других устройств, например серверов, в которых применяются эти полупроводники, важнее такие параметры компонентов как сравнительно малые размеры и долговременная надежность. Эти же параметры определяют выбор сглаживающих конденсаторов. Таким образом, увеличился спрос на многослойные керамические конденсаторы емкостью выше 100 мкФ. У этих более надежных компонентов – миниатюрные размеры, малые значения импеданса, ESR и ESL.

Однако при эксплуатации других устройств, например серверов, в которых применяются эти полупроводники, важнее такие параметры компонентов как сравнительно малые размеры и долговременная надежность. Эти же параметры определяют выбор сглаживающих конденсаторов. Таким образом, увеличился спрос на многослойные керамические конденсаторы емкостью выше 100 мкФ. У этих более надежных компонентов – миниатюрные размеры, малые значения импеданса, ESR и ESL.

Оригинал статьи

Конденсаторы высокой емкости Murata делают источники питания меньше — Компоненты и технологии

Электронные устройства становятся все меньше, а их функциональные возможности постоянно возрастают. Данная тенденция требует от источников питания непрерывного увеличения эффективности при снижении их габаритов. Иначе обстоит дело с «инфраструктурными» источниками питания, к которым относятся, например, базовые станции мобильной связи или большие серверы. Они становятся менее централизованными и приобретают все более распределенную структуру.

Всоответствии с этой тенденцией быстро развиваются и миниатюрные, встраиваемые на плату (on board) DC/DC конверторы. Потребители подобных устройств (например, микросхемы, устанавливаемые на материнские платы) имеют тенденцию к постоянному снижению напряжения питания и увеличению тока потребления. Это привело к активному развитию неизолированных ультраминиатюрных DC/DC преобразователей, построенных на основе так называемой POL (point-of-load) распределенной технологии. Она предусматривает возможность установки на плате нескольких конверторов, каждый из которых находится предельно близко к потребителю, что позволяет решить проблему снижения эффективности низковольтного источника питания, вызванного потерями проводимости на подводящих цепях.

Для того чтобы создание подобных миниатюрных преобразователей стало возможным, очень важным является снижение размеров и одновременное увеличение номиналов сглаживающих конденсаторов, используемых во входных и выходных цепях. Одним из основных направлений деятельности компании Murata Manufacturing Co. , Ltd. является разработка малогабаритных керамических конденсаторов большой емкости, предназначенных для применения в малогабаритных источниках питания. Данная статья посвящена описанию особенностей новых технологий производства подобных компонентов и их возможным перспективам.

Меньше и больше

На рис. 1 приведен типичный пример схемы прямоходового изолированного DC/DC конвертора. Для «инфраструктурных» источников питания, примеры которых были приведены в начале статьи, в качестве С1 обычно используется конденсатор с номинальным напряжением 100 В, поскольку входное напряжение таких устройств составляет, как правило, 48 В (36–76 В). Чем больше мощность конвертора, тем больше должен быть номинал С1. Стремясь удовлетворить эти требования, Murata работает над увеличением номиналов и снижением размеров 100-вольтовых емкостей: сегодня компания предлагает емкость типоразмера 3216 номиналом 2,2 мкФ.

Рис. 1. Пример электрической схемы изолирующего DC/DC конвертора

Рис. 2 демонстрирует развитие семейства конденсаторов X7R с рабочим напряжением 100 В на пути снижения габаритов и увеличения емкости, а в таблице 1 показан спектр типоразмеров компонентов семейства.

2 демонстрирует развитие семейства конденсаторов X7R с рабочим напряжением 100 В на пути снижения габаритов и увеличения емкости, а в таблице 1 показан спектр типоразмеров компонентов семейства.

Рис. 2. Тенденция снижения габаритов и увеличения емкости 100-вольтовых керамических конденсаторов

Таблица 1. Спектр конденсаторов с рабочим напряжением 100 В и температурной характеристикой

Конденсатор С2 на схеме (рис. 1) является сглаживающим для выходного каскада источника, его рабочее напряжение определяется характеристиками соответствующей нагрузки. В последние годы, в связи со снижением напряжения питания основных потребителей до 3,3 В и ниже, чаще всего стали применяться керамические конденсаторы, нормированные на 6,3 В и менее. Процесс совершенствования подобных компонентов с номиналом 100 мкФ и температурной характеристикой B/X5R, показанный на рис. 3, следует общим тенденциям увеличения номинала и снижения размеров. Ряд типоразмеров конденсаторов данного типа показан в таблице 2.

Рис. 3. Тенденция снижения габаритов и увеличения удельной емкости 6,3-вольтовых керамических конденсаторов номинальной емкостью 100 мкФ

Таблица 2. Спектр конденсаторов с рабочим напряжением 6,3 В и температурной характеристикой

По такому показателю, как удельная емкость (емкость на единицу объема, мкФ/мм3), керамические конденсаторы Murata с рабочим напряжением 100 В за последние 3 года достигли пяти-, шестикратного увеличения. Таким образом, можно сказать, что уменьшение габаритов и увеличение емкости этих элементов происходит со скоростью, сопоставимой с законом Мура для полупроводниковой индустрии.

Технологии, необходимые для уменьшения габаритов и увеличения номиналов

Технология утончения диэлектрика

Для увеличения номинала емкости без увеличения габаритов конденсаторов применяются инновационные технологии, которые, прежде всего, позволяют уменьшить толщину слоя диэлектрика. В 2003 году Murata раньше всех своих конкурентов выпустила на рынок керамические конденсаторы большой емкости с толщиной диэлектрика 1,0 мкм. Это стало возможным благодаря разработке следующих четырех связанных производственных процессов:

Это стало возможным благодаря разработке следующих четырех связанных производственных процессов:

- Технология размельчения материала (керамики) до состояния порошка, использование которого позволяет формировать сверхтонкий слой диэлектрика.

- Высокодисперсионная технология формования однородных диэлектрических пленок.

- Технология, позволяющая снизить толщину внутренних электродов.

- Технология получения прецизионных слоистых (ламинированных) структур.

Все процессы, необходимые для организации производства, были реализованы инженерными подразделениями компании Murata, начиная с обработки сырья и заканчивая разработкой технологических процессов и производством специального оборудования.

На рис. 4 показано, как шел процесс изменения толщины диэлектрического слоя и количества слоев ламинированной структуры конденсатора. В течение последних 10 лет минимальная толщина слоя была уменьшена на четверть, в то время как максимальное количество слоев было увеличено более чем в 8 раз.

Рис. 4. Тенденция изменения толщины диэлектрического слоя и повышения количества слоев ламинированных структур

Совершенствование изоляционных свойств диэлектрических материалов

Работы по улучшению изоляционных свойств диэлектриков велись специалистами Murata параллельно с разработкой технологий тонких пленок. У инженеров компании не было возможности обеспечить достаточную надежность изоляционного слоя при простом формовании пленок из диэлектрических материалов. Для решения данной проблемы базовый диэлектрический материал BaTiO3 размельчался до состояния порошка, что позволило при дальнейшем формовании получить высоковольтный диэлектрик, обеспечивающий очень высокое качество изоляции даже при уменьшении толщины его слоя.

При сравнении качества изоляционных материалов при одинаковой напряженности электрического поля новые порошковые пленки показали существенное улучшение характеристик. На рис. 5 представлены результаты ускоренных высокотемпературных испытаний изоляционных свойств традиционных и новых материалов.

Рис. 5. Результаты ускоренных высокотемпературных испытаний под нагрузкой (20 В/мкм, 105 °С)

Для входных и выходных сглаживающих конденсаторов очень важным параметром является стабильность действующей емкости при постоянном приложенном напряжении. Поскольку высокая диэлектрическая постоянная является свойством керамических конденсаторов, использующих в качестве базового материала BaTiO3, снижение эффективной емкости при приложении напряжения неизбежно для данного типа диэлектрика. Однако разработчикам удалось свести эффект деградации емкости к минимуму за счет уменьшения размера зерна исходного порошка BaTiO3, снижая таким образом относительную диэлектрическую проницаемость нового материала до минимальной величины.

На рис. 6 дается сравнение относительно температуры 85 °С характеристик изменения емкости в зависимости от напряженности поля для стандартного и нового диэлектрического материала. Новые порошковые пленки имеют очевидные преимущества, выраженные в большем значении эффективной емкости при приложении постоянного напряжения.

Рис. 6. Нормированное при 85 °С относительное изменение емкости при увеличении напряженности электромагнитного поля (по отношению к значениям при 20 °С)

Перспективы и тенденции

Производителям широкого ряда изолированных стандартных DC/DC конверторов и неизолированных преобразователей распределенной POL технологии требуются малогабаритные керамические конденсаторы. Чтобы удовлетворить этим требованиям, специалисты компании Murata прикладывают значительные усилия, направленные на уменьшение габаритных размеров керамических конденсаторов стандартного ряда рабочих напряжений, увеличение их емкости и расширение ряда типономиналов. На рис. 7 представлен широкий ряд производимых компанией керамических конденсаторов с рабочим напряжением от 100 до 6,3 В, предназначенных для применения в источниках питания.

Рис. 7. Спектр керамических конденсаторов, классифицированных по размерам, номинальному напряжению и температурным характеристикам (B/X5R/X7R)

Технические требования

В последние годы сохраняется тенденция к снижению габаритов электронной техники и повышению ее функциональной насыщенности. При этом непрерывно возрастают требования по надежности работы источников питания электронной аппаратуры в условиях воздействия тяжелых индустриальных сред. Соответствующие требования предъявляются и к конденсаторам, используемым в источниках питания.

При этом непрерывно возрастают требования по надежности работы источников питания электронной аппаратуры в условиях воздействия тяжелых индустриальных сред. Соответствующие требования предъявляются и к конденсаторам, используемым в источниках питания.

Рабочая температура

Стандартная рабочая температура выпускаемых в настоящее время малогабаритных источников питания составляет 85 °С. Однако в некоторых точках таких устройств температура может превышать 105 °С из-за рассеяния мощности некоторыми компонентами. Для надежной работы конденсаторов, размещенных в таких областях, их рабочая температура должна быть не менее 125 °С. Кроме того, в зависимости от типа электронного устройства, для которого предназначен источник питания, срок его службы должен составлять от 3 до 10 лет. Соответственно, аналогичные требования предъявляются и к применяемым в них конденсаторам.

Допустимый ток пульсаций

Непрерывная тенденция к понижению рабочего напряжения нагрузок источников питания и увеличению выходных токов приводит к тому, что токовые нагрузки на сглаживающие конденсаторы выходных каскадов DC/DC конверторов существенно возросли. По сравнению с танталовыми или алюминиевыми электролитическими конденсаторами керамические конденсаторы характеризуются большим значением допустимого тока пульсаций. Это объясняется существенно меньшим значением эквивалентного последовательного сопротивления ESR (equivalent series resistance) в радиочастотном диапазоне и, соответственно, меньшим тепловыделенем компонентов данного типа. Однако снижение габаритов приводит к росту удельного тепловыделения, что приводит к необходимости нормирования допустимого тока пульсаций в будущем.

По сравнению с танталовыми или алюминиевыми электролитическими конденсаторами керамические конденсаторы характеризуются большим значением допустимого тока пульсаций. Это объясняется существенно меньшим значением эквивалентного последовательного сопротивления ESR (equivalent series resistance) в радиочастотном диапазоне и, соответственно, меньшим тепловыделенем компонентов данного типа. Однако снижение габаритов приводит к росту удельного тепловыделения, что приводит к необходимости нормирования допустимого тока пульсаций в будущем.

АС характеристики

Снижение напряжения питания интегральных схем ужесточает требования к уровню пульсаций выходного напряжения источника питания: их амплитуда не должна превышать 100 мВ. Поэтому при разработке новых керамических конденсаторов большой емкости необходимо выбирать материал диэлектрика, обеспечивающий не только хорошие DC характеристики, но и удовлетворительные параметры по переменному напряжению. Важным показателем является, например, низкая зависимость емкости от приложенного сигнала переменного тока.

Заключение

Новые керамические конденсаторы, предлагаемые компанией Murata, способствуют существенному снижению габаритов и повышению надежности источников питания и другого электронного оборудования. Это стало возможным благодаря многочисленным технологическим инновациям, направленным на снижение толщины изолирующих слоев, при одновременном повышении электрической прочности диэлектрика, а также снижению габаритов конденсаторов при увеличении их емкости.

Керамические конденсаторы: выход из танталового кризиса — Компоненты и технологии

Керамические конденсаторы: современное состояние и перспективы развития

Современное развитие электронного оборудования требует от производителей компонентов создания новых элементов и усовершенствования старых. Без преувеличения можно сказать, что керамический конденсатор является одним из самых распространенных элементов в современной электронике. Например, видеокамера содержит от 300 до 500 керамических конденсаторов поверхностного монтажа. Признанным лидером по производству электронных компонентов из керамических материалов является фирма Murata.

Признанным лидером по производству электронных компонентов из керамических материалов является фирма Murata.

Murata была создана в 1944 г. и стала первым производителем керамических конденсаторов на основе оксида титана (TiO2). Со дня своего основания она вела научно-исследовательские разработки в области керамических материалов и их применения, производила широкий спектр электронных компонентов, использующих уникальные свойства керамики. Например, Murata является одним из пионеров в области разработки керамических материалов на основе титанита бария (BaTiO3), имеющих очень высокий коэффициент диэлектрической проницаемости.

Керамика — материал, похожий на обожженную глину. Изготовляется в процессе спекания в специальных печах различных, очищенных на атомном уровне материалов. Путем добавления различных примесей, варьирования температурных и других характеристик процесса обжига можно изменять электрические свойства керамических материалов.

Полностью замкнутый цикл производства, включающий в себя все этапы от заготовки и отчистки исходных материалов до упаковки готовой продукции, позволяет производить тщательный контроль качества продукции на каждом этапе производства.

Сегодня Murata значительно преуспела в деле разработки и производства электронных компонентов на основе керамики: доли рынка электронных компонентов, занимаемых ею, распределились следующим образом (рис. 1):

- керамические конденсаторы — 45 %;

- керамические резонаторы/фильтры — 65–70 %;

- сверхвысокочастотные фильтры — 50 %;

- EMI-фильтры — 35 %;

- PTC-термисторы — 20 %.

Каждый второй керамический конденсатор, используемый в электронном оборудовании, произведен фирмой Murata. Таким образом, Murata производит больше электронных компонентов на основе керамических материалов, чем все остальные производители вместе взятые.

Рис. 1. Доли мирового рынка электронных компонентов, занимаемые фирмой Murata

Основные тенденции совершенствования качественных характеристик керамических конденсаторов

Можно выделить несколько основных направлений развития многослойных керамических конденсаторов (MLCC — Мulti-layer ceramic capacitor) для поверхностного монтажа:

- миниатюризация;

- увеличение удельной емкости конденсаторов;

- исключение из производственного процесса драгоценных материалов (палладий и серебро), что приводит к удешевлению конечного продукта.

Рассмотрим каждое из этих направлений по отдельности.

Миниатюризация

С течением времени спрос на конденсаторы больших размеров падает и увеличивается спрос на более миниатюрные. По прогнозу аналитиков фирмы Murata, мировой спрос на конденсаторы различных размеров с период с 1980 по 2006 гг. отражает диаграмма, приведенная на рис. 2.

Рис. 2. Изменение спроса на керамические конденсаторы поверхностного монтажа

Диаграмма говорит сама за себя. Уже сейчас многие отечественные производители успели испытать трудности с приобретением конденсаторов типоразмера 1206, заставившие их перейти на конденсаторы типоразмера 0805 и менее. Однако в ближайшее время им, очевидно, придется столкнуться с похожей проблемой, связанной с поставками конденсаторов типоразмера 0805, в настоящее время уже практически полностью вытесненных конденсаторами 0603 и 0402. Не за горами эра господства сверхминиатюрных конденсаторов типоразмера 0201 и менее. В течение ближайших 2–3 лет конденсаторы 0201 вытеснят 75 % конденсаторов 0402. Следовательно, необходимо задуматься о модернизации монтажного оборудования уже сейчас.

Следовательно, необходимо задуматься о модернизации монтажного оборудования уже сейчас.

Увеличение удельной емкости конденсаторов

Миниатюризация не должна привести к снижению верхней границы емкости в линейке конденсаторов. Следовательно, каждый этап миниатюризации требует разработки новых материалов и технологий. Но, с другой стороны, новые материалы и технологии позволяют изготавливать керамические конденсаторы достаточно большой емкости.

Рассмотрим график роста производства конденсаторов с высокой удельной емкостью (рис. 3).

Рис. 3. Рост производства конденсаторов с высокой удельной емкостью

Тенденции увеличения удельной емкости конденсаторов можно разделить на несколько направлений. Первое из них — увеличение емкости конденсаторов общего назначения.

Данное направление потребовало разработки нового диэлектрического материала, который получил индекс X5R. Конденсаторы на основе этого диэлектрика имеют емкость до 220 мкФ при рабочем напряжении до 6,3 В. При всех достоинствах сразу бросается в глаза их сравнительно низкое рабочее напряжение. В принципе это не является серьезным фактором, ограничивающим применение этих конденсаторов, так как современные электронные изделия не требуют для своей работы напряжения выше 5 В. Однако фирма Murata выпускает и конденсаторы высокой емкости с увеличенным рабочим напряжением (10 мкФ ґ 50 В, 47 мкФ ґ 16 В и т. д.).

При всех достоинствах сразу бросается в глаза их сравнительно низкое рабочее напряжение. В принципе это не является серьезным фактором, ограничивающим применение этих конденсаторов, так как современные электронные изделия не требуют для своей работы напряжения выше 5 В. Однако фирма Murata выпускает и конденсаторы высокой емкости с увеличенным рабочим напряжением (10 мкФ ґ 50 В, 47 мкФ ґ 16 В и т. д.).

Вторым направлением является увеличение емкости сверхминиатюрных конденсаторов (0402 и менее). В настоящее время освоено производство конденсаторов размером 0201 емкостью до 100 нФ.

Третье направление — это увеличение емкости конденсаторов при сохранении их высокой температурной стабильности. Для этих целей специалистами фирмы Murata разработан диэлектрик SL, сочетающий в себе, с одной стороны, большое значение относительной диэлектрической проницаемости, а с другой — высокую температурную стабильность. В настоящее время освоен выпуск керамических конденсаторов с диэлектриком SL емкостью до 1 мкФ при рабочем напряжении 25 В.

Использование альтернативных материалов

Долгое время в керамических конденсаторах использовались дорогостоящие электроды Ag/Pd. Из-за достаточно большого спроса на палладий и его малой распространенности в природе мировые цены на него нестабильны, что сказывается и на ценах керамических конденсаторов. Эти причины заставили инженеров фирмы Murata приступить к поиску альтернативных материалов для обкладок конденсаторов. В результате замена была найдена, однако по ряду причин это потребовало существенного изменения всего производственного процесса. В настоящее время в более чем 90 % конденсаторов, выпускаемых фирмой Murata, содержатся никелевые электроды (рис. 4). Использование электродов этого типа позволяет устанавливать достаточно низкие и стабильные цены на керамические конденсаторы при сохранении высокого качества выпускаемой продукции.

Рис. 4. Изменение доли элементов с никелевыми электродами в продукции фирмы Murata

Замена танталовых конденсаторов

В настоящее время танталовые конденсаторы являются причиной головной боли начальников отделов комплектации крупных и мелких предприятий. Отдельные номиналы и целые ряды то исчезают с рынка, то вновь неожиданно появляются. Цены на них нестабильны, спрогнозировать ситуацию на рынке танталовых конденсаторов не берутся даже «зубры» электронного бизнеса, такие как Arrow Electronics и Avnet Electronics. Некоторые конструкторы даже ценой ухудшения параметров выпускаемого изделия стремятся избавиться от использования танталовых конденсаторов путем замены их алюминиевыми аналогами с малым током утечки — благо в последнее время приобрести алюминиевые электролитические SMD-конденсаторы не составляет проблемы. Но есть и другой выход — отказ от использования танталовых конденсаторов и замена их керамическими с высокой удельной емкостью.

Давайте разберемся, какие функции выполняет танталовый конденсатор в электронном приборе. С помощью конденсатора отфильтровывается более высокочастотная, по сравнению с самим сигналом, помеха. Танталовый конденсатор используется как фильтр в низкочастотных цепях. Классическая область его применения — выпрямители источников питания. Кроме того, танталовые конденсаторы используются для развязки по переменному току.

Из-за более низкого значения полного сопротивления и ESR фильтрующие свойства керамических конденсаторов ярко выражены по сравнению с аналогичными по емкости танталовыми конденсаторами (рис. 5).

Рис. 5. Зависимость полного и эквивалентного последовательного сопротивления конденсаторов от частоты

Особенно это сказывается при работе на высоких частотах. По этой причине рекомендуется замена на керамический конденсатор емкостью в несколько раз меньшей, чем танталовый (рис. 6).

Рис. 6. Рекомендуемые замены танталовых конденсаторов при работе в схеме сглаживающего фильтра

Во-вторых, емкость керамических конденсаторов практически не изменяется в очень широком диапазоне частот (рис. 7).

Рис. 7. Зависимость емкости конденсатора от рабочей частоты

В-третьих, керамические конденсаторы выдерживают значительные перегрузочные напряжения по сравнению с танталовыми, что позволяет использовать их в тех цепях, где возможны выбросы высокого напряжения (рис. 8).

Рис. 8. Напряжение пробоя диэлектрика конденсатора

В-четвертых, температурные характеристики керамических конденсаторов значительно лучше танталовых, что позволяет использовать их в устройствах, работающих в тяжелых климатических условиях (рис. 9).

Рис. 9. Температурные характеристики конденсаторов

Рассмотрим практический пример использования керамической замены танталового конденсатора. На рис. 10 приведена упрощенная схема нерезонансного преобразователя DC/DC. Его характеристики:

- входное напряжение — 12 В;

- выходное напряжение — 5 В;

- выходной ток — 4 А;

- мощность — 20 Вт;

- частота преобразования — 400 кГц.

Рис. 10. Упрощенная схема преобразователя DC/DC

Пульсация напряжения на выходе преобразователя при использовании керамического и танталового конденсаторов имеет следующий вид, как показано на рис. 11.Очевидно, что пульсация напряжения при установке керамического конденсатора в несколько раз меньше, чем при установке равного по емкости танталового конденсатора, что подтверждает возможность и справедливость замены танталовых конденсаторов керамическими.

Рис. 11. Пульсация напряжения на выходе преобразователя

Следует также учесть тот факт, что по своим размерам керамические конденсаторы во многих случаях меньше своих танталовых собратьев. Это позволяет несколько уменьшить размеры устройства. А возможность работы керамического конденсатора на высоких частотах дает возможность, например, увеличить частоту преобразования преобразователя DC/DC, тем самым не только уменьшая его размер, но и повышая КПД преобразования.

Не стоит забывать, что запасы тантала не бесконечны. И если сейчас вы нашли надежного поставщика танталовых конденсаторов, это не значит, что в будущем он не повысит цены на отпускаемую продукцию или не сократит ее ассортимент. Использование керамических конденсаторов избавит вас от этой проблемы надолго.

Подводя итоги, можно сделать вывод, что в обозримом будущем намечается тотальное господство электронных компонентов на основе керамических материалов. С течением времени емкость керамических конденсаторов будет расти, а размеры и рабочее напряжение — уменьшаться. Керамические конденсаторы будут постепенно вытеснять из электронных устройств алюминиевые и танталовые конденсаторы.

Более подробную информацию о продукции фирмы Murata можно получить по адресу http://www.alkon.net/murata/. Там же содержится информация о семинарах для разработчиков электронной аппаратуры, посвященных продукции фирмы.

Полимерные конденсаторы — альтернатива многослойным керамическим конденсаторам

Расширение сферы применений портативных устройств для обработки информации и вычислений, а также рост автомобильной промышленности вызвали огромный спрос на многослойные керамические конденсаторы. Сложность производственных процессов при изготовлении этих конденсаторов (с использованием чередующихся слоев керамики и металла толщиной в несколько нанометров) ограничивает число производителей, способных осуществлять последовательный контроль качества. Отраслевые наблюдатели ожидают, что дефицит исчезнет к 2020 году, но производители конечных изделий электроники по-прежнему обеспокоены.

Хорошей новостью является то, что у инженеров есть множество способов избежать применения в разработках многослойных керамических конденсаторов. Один из подходов состоит в том, чтобы использовать конденсаторы большей емкости в доступном типоразмере, если это не требует больших изменений в трассировке печатной платы. Другой подход заключается в параллельном соединении конденсаторов меньшей емкости или использовании конденсаторов, выполненных по совершено другой технологии, такой как полимерные конденсаторы.

Онлайн-сообщество “Element14” проверило последнее утверждение относительно полимерных конденсаторов в рамках специального конкурса. В поисках подходящих альтернатив интернет-сообщество из более чем 650 000 инженеров провело конкурс, который включал в себя испытания полимерных конденсаторов на предмет того, как они ведут себя по сравнению с аналогичными керамическими конденсаторами. В итоге были получены очень интересные результаты.

Участники конкурса получили набор из 17 типов полимерных конденсаторов производства Panasonic, которые обладали емкостью 4,7…470 мкФ. Они также получили тестер, который позволял измерять пиковые значения эквивалентного последовательного сопротивления конденсаторов (далее ESR), экспериментировать с различными конденсаторами, создавать оригинальные схемы, модифицировать уже существующие и так далее (рисунок 1). Вот что написали участники экспериментов о сделанных выводах.

Их первая задача заключалась в том, чтобы найти лучший способ измерения величины ESR и фактической емкости конденсаторов. Эти параметры важны потому что современным микропроцессорным системам требуются источники питания, выдающие большой ток и с чрезвычайно быстрым прохождением переходных процессов, что в свою очередь требует жесткого регулирования. Эти условия создают потребность в экономичных компактных конденсаторах с высокими значениями емкости.

Идеальный конденсатор не имеет эквивалентного последовательного сопротивления, однако во всех реальных конденсаторах это сопротивление присутствует, хотя и имеет крайне небольшие значения. ESR конденсатора влияет на поведение всей электрической цепи и по прошествии определенного времени. Из-за старения и высыхания электролита в некоторых конденсаторах, неправильного использования и перегрева значение этого параметра может ухудшиться. В таком случае рассеиваемая мощность возрастает, что еще более ухудшает производительность.

Рис. 1. ESR-метр ESR 70 и настольный мультиметр Tenma 72-1020, используемые для измерения величины ESR при испытаниях конденсаторов

Одной из первых целей участников эксперимента был поиск наиболее надежного способа измерения величины ESR полимерных конденсаторов. Для этого участники использовали два разных метода измерений: метод измерения при помощи осциллографа и метод с использованием специального измерителя значения ESR (рисунок 2). Исследованные конденсаторы соответствовали своим спецификациям с учетом условий, при которых проводились измерения. Участники исследования были особенно внимательны к тому, чтобы обеспечить надежный контакт между выводами конденсатора и щупами средства измерения величины ESR.

В итоге оба метода дали схожие результаты, хотя были отмечены некоторые важные моменты. Значения емкости, измеренные с помощью ESR 70 и настольного мультиметра Tenma 72-1020 были в практически полном соответствии, хотя ESR 70 неизменно давал результаты, значения которых были ниже, чем у Tenma 72-1020. Прибор ESR 70 оказался простым в использовании, но ему не хватает точности для измерения значений ESR ниже, чем, примерно, 0,04 Ом.

Рис. 2. Типовые схемы для измерения величины ESR конденсатора с использованием осциллографа и встроенного генератора сигналов

Метод с применением осциллографа, хотя и сложнее в настройке и медленнее, дает схожие с полученными при помощи прибора ESR 70 результаты. Однако метод с применением осциллографа имеет некоторые преимущества. Например, изменяя частоту или просто наблюдая форму сигнала, можно получить более глобальное понимание иных причин, которые вызывают неидеальное поведение конденсатора (скажем, наличие индуктивности выводов).

Уменьшение пульсаций на выходе при коммутации

В другом эксперименте было исследовано влияние замены керамических конденсаторов на полимерные. Участники исследования подключили емкость к силовому модулю TI SWIFT Power Module, чтобы увидеть, уменьшают ли полимерные конденсаторы пульсации на выходе модуля.

Силовой модуль SWIFT TPSM84A21 10 A представляет собой понижающий преобразователь, который позволяет получить на выходе постоянное напряжение в диапазоне 0,508…1,3 В с максимальным током 10 А при входном постоянном напряжении 8…14 В. Модуль имеет встроенные конденсаторы на входе и на выходе. Внешняя емкость обычно не требуется. Однако если источник входного напряжения находится на расстоянии более нескольких дюймов от TPSM84A21, то может возникнуть необходимость в дополнительной емкости, которую необходимо подключить ко входу микросхемы. Типовое рекомендуемое значение входной емкости составляет 47…100 мкФ.

Члены сообщества проверили, может ли помочь в решении поставленной задачи полимерный конденсатор с низким значением ESR. Чрезвычайно низкое значение ESR необходимо для уменьшения амплитуды пульсаций напряжения и, как правило, в этом случае используются керамические конденсаторы. Альтернативой является один алюминиевый полимерный конденсатор Panasonic, который может заменить несколько керамических конденсаторов.

Участники сообщества оценили ограниченное количество условий проведения эксперимента при относительно низкой выходной мощности. В первом испытании не использовалась внешняя дополнительная емкость, в результате чего величина пульсаций составила около 8 мВ. Коммутационный шум возникал на той же частоте, что и коммутация модуля.

Затем участники экспериментировали, добавляя внешнюю входную емкость в виде алюминиевого твердотельного конденсатора Panasonic для поверхностного монтажа на 120 мкФ. Добавление внешнего конденсатора уменьшило пульсации с 8 до 5,6 мВ, что значительно ниже значения, указанного в описании модуля.

Пульсаций и шума, не уменьшенных посредством фильтрации, может быть достаточно, чтобы ухудшить характеристики устройств, подключенных к источнику питания. Добавление дополнительной емкости показало, как можно уменьшить шум и пульсации на выходе схемы.

Рис. 3. Схема накачки заряда

Другой эксперимент был сосредоточен на схеме накачки заряда и сравнивал характеристики полимерных конденсаторов с характеристиками многослойных керамических. В качестве краткого обзора: схема накачки заряда – это своего рода преобразователь постоянного тока (DC/DC-преобразователь), который использует конденсаторы для повышения или понижения напряжения. Некоторые виды коммутирующих устройств контролируют подключение напряжения питания к нагрузке через конденсатор. В схеме накачки заряда с двухступенчатым циклом конденсатор на первом этапе подключается через источник питания и заряжается от источника напряжения питания. На втором этапе схема изменяется таким образом, что конденсатор включается последовательно с источником питания и нагрузкой. Это делает напряжение на нагрузке равным сумме напряжения питания и напряжений на конденсаторах. Импульсный характер переключаемого более высокого выходного напряжения часто сглаживается путем использования конденсатора.

Системы с накачкой заряда могут удваивать, утраивать напряжение, вдвое уменьшать его и генерировать произвольные напряжения путем быстрого переключения между режимами, в зависимости от топологии схемы и применяемого контроллера. В данном случае схема накачки заряда представляла собой схему Диксона, в которой использовался вход, на который подавалось 12 В. На выходе без подключенной нагрузки было напряжение порядка 48 В (рисунок 3).

Рис. 4. Генератор, приводящий в действие схему накачки заряда

Экспериментаторы управляли этой системой с помощью простого генератора. Конструкция генерировала последовательность импульсов на выходе, используя счетчик 74HC4040D, инверторы на основе триггеров Шмитта 74AC14 и H-образный мост LMD18201 (рисунок 4). Схема использовала только один из выходов драйвера H-образного моста, потому что конденсаторы полярные, а полный мост сгенерировал бы напряжение обратной полярности, которое было бы подано на конденсаторы. В системе использовались керамические многослойные конденсаторы и полимерные конденсаторы, в обоих случаях это были конденсаторы емкостью 10 мкФ и рабочим напряжением 50 В.

В таблице 1 приведены результаты исследования функционирования конденсаторов в схеме накачки заряда. Полимерные конденсаторы могут значительно лучше выполнять свою функцию, чем многослойные керамические конденсаторы, особенно в тех случаях, когда рабочее напряжение близко к номинальному напряжению конденсатора.

| Параметр | Многослойный керамический конденсатор | Полимерный конденсатор |

| Выходное напряжение, В | 49 | 49 |

| Входное напряжение, В | 16 | 14,05 |

| Входной ток, А | 0,572 | 0,565 |

| Выходной ток, А | 0,139 | 0,138 |

| Входная мощность, Вт | 9,15 | 7,94 |

| Выходная мощность, Вт | 6,82 | 6,76 |

| Эффективность, % | 74,5 | 85,2 |

| Напряжение пульсаций, Vp-p | 2,91 | 0,5 |

Участники обнаружили, что без нагрузки обе схемы накачки генерировали одинаковое повышенное напряжение; при 12 вольтах на входе они выдавали 47 вольт на выходе. Тем не менее, чтобы получить на выходе 49 В, схеме с применением керамических многослойных конденсаторов потребовалось дополнительно подать еще два вольта на вход, что на 13% больше номинального входного напряжения.

Для схемы накачки заряда с полимерными конденсаторами и выходным напряжением 49 В, где в качестве нагрузки был подключен нагреватель клеевого пистолета, входная мощность составила 7,94 Вт, выходная мощность – 6,76 Вт, а КПД составил 85,2%. Для многослойных керамических конденсаторов, использовавшихся в схеме накачки заряда с выходным напряжением 49 В и аналогичной подключенной нагрузкой в виде нагревателя, входная мощность составила 9,15 Вт, выходная мощность – 6,82 Вт, а КПД – 74,5%.

Испытания также показали, что пульсации выходного напряжения в цепи, содержащей многослойные керамические конденсаторы, были примерно в пять раз выше, чем в цепи, содержащей полимерные конденсаторы, что было бы важно, если бы схему использовали в качестве источника питания. При том же входном напряжении (12 В) схема, содержащая полимерные конденсаторы, генерировала примерно на шесть вольт больше (под нагрузкой), чем схема с многослойными керамическими конденсаторами, что выше примерно на 17%.

Реальная альтернатива многослойным керамическим конденсаторам

Применение схемы накачки заряда показало, что полимерные конденсаторы могут работать значительно лучше, чем многослойные керамические конденсаторы, особенно в тех случаях, когда фактическое рабочее напряжение близко к номинальному напряжению конденсатора.

Экспериментаторы проверили работу схемы при различных условиях и при относительно низких значениях выходной мощности, с внешней входной емкостью и без нее. Результаты испытаний приведены в таблице 2.

| № испытания (эксперимента) | Входное напряжение, В | Входной ток, А | Выходное напряжение, В | Выходной ток, А | Нагрузка на выходе, Ом | Мощность, рассеиваемая на нагрузке, Вт | Пульсации напряжения на выходе, мВ |

| 1 | 10,52 | 0,036 | 1,005 | 0 | Бесконечно большая величина | 0 | 8 |

| 2 | 10,52 | 0,046 | 1,004 | 0,1 | 10 | 0,1 | 8 |

| 3 | 10,52 | 0,138 | 1,005 | 1 | 1 | 1 | 8 |

| 4 | 10,51 | 0,247 | 1,005 | 2 | 0,5 | 2 | 8 |

| 5 | 10,04 | 0,046 | 1,005 | 0,1 | 10 | 0,1 | 5,6 |

| 6 | 10,05 | 0,138 | 1 | 1 | 1 | 1 | 5,6 |

| 7 | 10,05 | 0,247 | 1,005 | 0,5 | 0,5 | 2 | 5,6 |

Эти эксперименты указывают на большие перспективы применения полимерных конденсаторов в качестве замены многослойным керамическим конденсаторам. Полимерные конденсаторы имеют преимущества перед многослойными керамическими конденсаторами, особенно с точки зрения более низкого значения ESR, обеспечения меньших пульсаций напряжения и лучшей энергоэффективности. Нехватка многослойных керамических конденсаторов вызвала много дискуссий в сообществе разработчиков относительно пассивных компонентов в целом и использования полимерных конденсаторов в частности. Хотя спрос и предложение многослойных керамических конденсаторов со временем стабилизируются, текущий дефицит конденсаторов данного типа помог понять, что полимерные конденсаторы в качестве альтернативы керамическим помогут избежать проблем с поставками в будущем.

Источник: https://www.eeworldonline.com

Литература

- Evaluating polymer capacitors

- The polymer capacitor contest page

многослойные керамические конденсаторы (MLCC)

Многослойные керамические конденсаторы (MLCC — multilayer ceramic capacitor) это достаточно привычные компоненты РЭА, которые, несмотря на присущие им недостатки, широк используются для фильтрации, развязки, блокировки и подавлению помех, что крайне важно с точки зрения выполнения требований по электромагнитной совместимости (ЭМС).

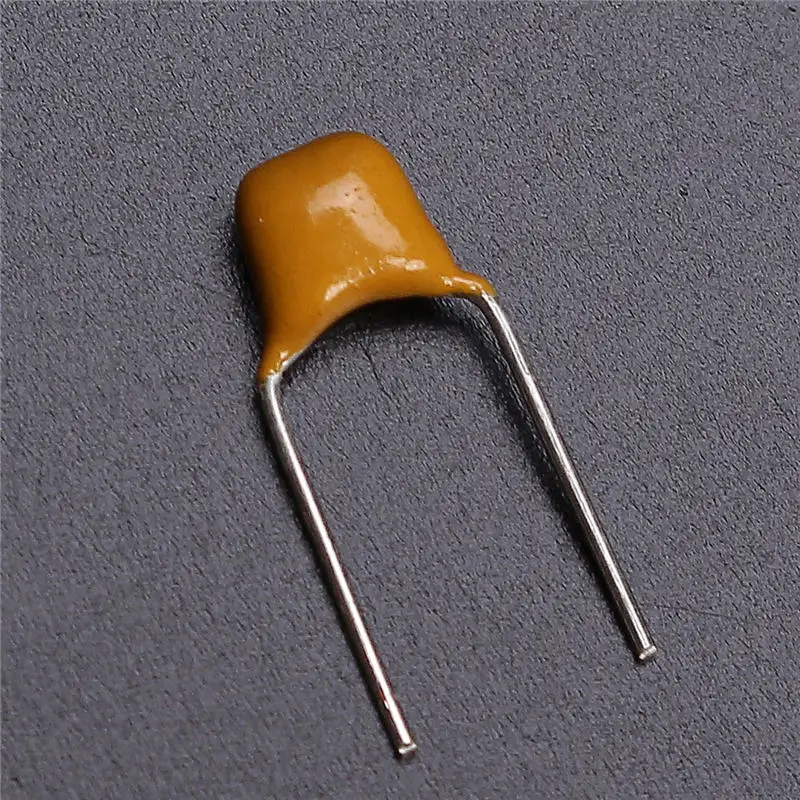

В общем случае многослойные керамические конденсаторы, уже судя из своего названия представляют собой слоистую структуру в виде керамического пирога, «промазанного» токопроводящими слоями. Слои керамики выполняют роль диэлектрика, а металлизация между ними — обкладок (рис. 1).

Рис. 1. Типовая структура MLCC-конденсатора категории BME

Однако в таких конденсаторах есть существенное различие. Оно касается внутренних электродов и в меньшей степени терминалов. Что касается терминалов то они имею те или иные вариации, обусловленные техпроцессом изготовления, но, главное, что нас разработчиков интересует и касается напрямую, это то, что из-за необходимости соответствия Директиве RoHS, они могут иметь чисто оловянное покрытие (низкотемпературное) или SAC (высокотемпературное), но в настоящее время большая часть MLCC-конденсаторов имеет оловянное покрытие. Это позволяет повысить надежность их пайки, остальные проблемы [1] здесь уходят на второй план, так как современная электроника широкого применения, ввиду ее быстрого морального старения, не рассчитывается на длительный срок жизни.

Что касается внутренних электродов, то здесь мы имеем два варианта. Первый — это MLCC-конденсаторы обычного или базового исполнения, которые относятся к категории BME (Base Metal Electrode). Их электроды выполняются из никеля (Ni) или медно-никелевого (NiCu) сплава. Вторые — это конденсаторы с обкладками из благородных металлов — сплав AgPd, такие MLCC-конденсаторы относятся к категории NME (Noble Metal Electrode) и отличаются повышенной надежностью. Для первой категории никель иногда убирается даже и из терминалов. Конденсаторы категории BME — это не ширпотреб. Они обеспечивает более высокую нагрузочную способность по напряжению. В качестве основного диэлектрика для конденсаторов малой емкости используется метацирконат кальция, но в настоящее время более популярны MLCC-конденсаторы с диэлектриками типа X7R и X5R, которые основаны на титанате бария с такими добавками, как диоксид марганца [5]. Оба диэлектрика хорошо сочетаются с медно-никелевыми и никелевыми электродами.

Однако есть проблема. В настоящее время ряд объективных и субъективных причин привели к дефициту MLCC-конденсаторов на рынке (рис. 2) [9] и причин тут несколько. Во-первых, рост спроса. Современный смартфон содержит сотни, а электрический автомобиль более 10 тысяч MLCC. Это основные потребители MLCC-конденсаторов, в типичном смартфоне общая емкость керамических конденсаторов достигает 75 мкФ. Вторая причина дефицита кроется не только в росте потребления, ее можно было бы решить, нарастив мощности их выпуску, она еще и непосредственно в технологии изготовления самих конденсаторах. И делится на две — исчерпание возможностей наращивать объемы выпуска керамики, и рост дефицита на серебро (его добыча в 2018 году упала на 11%) и палладий, которые, как уже было сказано, используются в высококачественных MLCC. Как результат рынок MLCC исчерпал свои резервы и его рост почти остановился. Тренд это или временное явление? Жизнь покажет. Но пока мы имеем то, что имеем.

Рис. 2. Динамика поставок керамических конденсаторов в млрд. микрофарад в период 1990–2018 гг.

Поскольку резкого увеличения выпуска не предвидится, для разработчиков РЭА здесь один выход — оптимизировать использование MLCC и остановить свой выбор на поставках от известных брендов таких, как, например, Vishay Intertechnology (VISHAY) и EPCOS AG (EPCOS, ныне одна из компаний TDK Corporation). Применение таких конденсаторов даст гарантии получения заданных электрических характеристик и надежности конечного продукта, и позволит избежать необходимости чрезмерного резервировать MLCC-конденсаторов на плате.

В чем причина того, что мы даже в условиях настающего дефицита не можем кардинально уйти от использования MLCC-конденсаторов? Дело в том, что основная масса таких конденсаторов используется в цепях питания и именно для решения проблемы ЭМС, а чапаевский подход — в лоб, путем использования электролитических конденсаторов, эту проблему не решает. Подробное рассмотрение вопросов сравнения и особенностей использования конденсаторов разных технологий и их комбинаций выходит за рамки настоящей статьи (подробно см. [2, 3, 4]). Тем не менее, вкратце отметим ряд важных моментов.

Используя привычные для нас дешевые алюминиевые и более дорогие — танталовые и полимерные конденсаторы, мы можем решить проблему сокращения MLCC-конденсаторов, но лишь частично и далеко не везде. Кроме того, они при относительно малых номинальных емкостях имеют несравнимо большие габариты.

Алюминиевые электролитические конденсаторы в свете подавления высокочастотных электромагнитных помех (ЭМП) как основной элемент вообще не рассматриваются. Их задача обеспечить накопление энергии и справиться с пульсациями, и даже здесь они, сами по себе, бессильны и без MLCC-конденсаторов справиться не могут. Что касается алюминиевых полимерных конденсаторов, то они весьма перспективны, но эта замена пока еще дорогая, коммерчески доступный выбор таких конденсаторов ограничен и разработчики к ним еще не привыкли.

Что касается танталовых конденсаторов, то они не только дорогие, но и сами находятся в кризисе в части поставок, и как раз MLCC-конденсаторы помогли в свое время из него выйти [7]. Кроме того, им присущ ряд неприятных моментов, например, образование потенциальных локальных очагов возгорания. Как известно они изготавливаются на основе аморфного пентаоксида тантала (Ta2O5), а в качестве электролита обычно используется твердый диоксид марганца (MnO2). Несоблюдение требований по максимальному рабочему напряжению и токам повышает температуру внутри конденсатора, которая приводит к деградации. Но главная проблема — это высокое содержание кислорода в MnO2, что при пробое приводит к образованию потенциальных локальных очагов возгорания. Это тепло, в свою очередь, переводит аморфный пентаоксид тантала в кристаллическую форму, которая является хорошим проводником, со всеми вытекающими отсюда последствиями, а сам процесс выделения тепла становится уже лавинообразным. Имеются танталовые конденсаторы с полимерным диэлектриком, но они решают проблему не в полной мере, так как имеют малую емкость и большой ток утечки, особенно при включении и не широкодоступны.

Если обратиться к повседневной практике, то что греха таить, вопросу оптимального баланса при выборе комбинации входных и выходных конденсаторов для подавления пульсаций и помех DC/DC-преобразователей разработчики уделяют недостаточно внимания. Здесь обычно пользуются или традицией — «вали кулем, потом разберем», мол, все так делают или опытом, который, как известно, «сын ошибок трудных». В общем, как любят шутить украинские разработчики РЭА, здесь достаточно часто используется справочник «Стэля» (укр. стеля — это потолок), но такие потолочные подходы лучше оставить любителям и пользоваться инженерным анализом с математическими выкладками.

Однако, чтобы не приводить здесь громоздкие подтверждающие расчеты, только скажем, что общий пульсирующий ток в любом случае необходимо разделить между сглаживающими электролитическими и керамическими MLCC-конденсаторами. Это же касается и входных и выходных цепей. Так что, как бы нам не хотелось, без MLCC здесь никак.

На рис. 3 в качестве примера показано напряжение пульсации на выходе понижающего DC/DC-преобразователя при использовании алюминиевого полимерного конденсатора на выходе понижающего DC/DC-преобразователя совместно с керамическим многослойным конденсатором [8]. Комментарии тут, как говорится, излишни.

Рис. 3. Сравнение использования алюминиевых электролитических конденсаторов на выходе понижающего DC/DC-преобразователя с керамическим многослойным конденсатором (MLCC)

Кроме того не забываем, что одним из решений проблемы ЭМС является еще и оптимизация формы импульсов, а именно — уменьшение скорости нарастания. Точно положить фронт нам опять-таки помогут MLCC-конденсаторы, но на этот раз относительно малой емкости.

Основными же преимуществами современных MLCC-конденсаторов являются их высокая удельная емкость, эти конденсаторы доступны в очень небольших форм-факторах и их легко «рассыпать» по печатной плате. Кроме того, они предлагают нам широкий диапазон номинальных емкостей, широкий диапазон рабочих напряжений, стандартный набор и низкие значение эквивалентного последовательного сопротивления ESR (equivalent series resistance) с малой зависимостью от температуры, низкую собственную индуктивность ESL (Equivalent Series Inductance), сверхмалый ток утечки и высокую стабильность ТКЕ (температурный коэффициент емкости) для некоторой части диэлектриков, как правило, для конденсаторов небольшой номинальной емкости, для них же характерно малое отклонение и сдвинутый в область более высоких частот собственный резонанс. Как можно видеть — достоинств много.

Однако в этой бочке меда есть и ложка дегтя. Недостатки — малая механическая прочность и устойчивость к термоудару (при пайке требуют подогрев), высокая зависимость емкости от напряжения смещения, низкий ТКЕ и большое отклонение от номинальной емкости для конденсаторов больших номиналов, для них же сдвинутый в область более низких частот собственный резонанс, пьезоэффект (механические вибрация и удары превращаются в электрический сигнал) (причины и следствия см. [6]).

Взвесив все pro et contra можно сказать, что здесь нужен обдуманный подход, а реализовать его в полной мере помогут преимущества конденсаторов от известных брендов, поскольку в характеристиках их продуктов вы будете иметь уверенность на все 100%. С ними вы сможете принять меры к оптимизации схемных решений, обеспечив заданную надежность, избежав излишнего резервирования и, соответственно, лишних затрат.

Итак, что нам предлагается на рынке? Компании VISHAY и EPCOS предлагают нам широкий выбор многослойных керамических конденсаторов различного исполнения и разного применения.

Что касается компании VISHAY, то производством многослойных керамических конденсаторов MLCC занимается Vishay Vitramon, компания, входящая в состав Vishay с 1994 года. Компания производит конденсаторы для поверхностного монтажа двенадцати стандартных типоразмеров с использованием восьми различных диэлектрических материалов. Диапазон номинальных напряжений конденсаторов: 6,3-3000 В, а максимальная рабочая температура до 175 °C. Нам коммерчески доступны следующие основные варианты исполнения MLCC-конденсаторов [10]:

- Vishay Vitramon Chip Capacitor: Конденсаторы серии VJ — это надежная замена конденсаторов для поверхностного монтажа с содержанием свинца. В серии доступны конденсаторы варианта BME для диэлектриков X7R/X5R/Y5V и варианта NME для диэлектрика NP0, а также высокодобротные конденсаторы типоразмера 0402.

- High-Q Serie: C0G (NP0) сверхстабильные высокочастотные конденсаторы.

- Medical Grade Capacitors: Для имплантируемых сердечно-сосудистых систем.

- Automotive Grade Capacitors: Конденсаторы, соответствуют требованиям AEC Q200 для автомобильной электроники.

- MIL-PRF‑55681: Соответствует требованиям спецификации Министерства обороны для конденсаторов военного класса.

- High-Voltage Series: Для приложений с напряжениями выше 200 В.

- С диэлектриком X8R: Стабилизированная емкость с надежным представлением до + 150 °C.

- Серия Tip N Ring: Заменяет пленочные конденсаторы высокого напряжения в фильтрах телекоммуникационных линий.

- Серия VTOP: Низкопрофильные, толщина менее 0,026″ (0,66 мм).

- Серия Low Inductance (с низкой собственной индуктивностью): Имеют индуктивности в половину меньше, чем у стандартных продуктов.

- Серия Cer-F: Альтернатива пленочным конденсаторам со стабильным температурным коэффициентом емкости.

- Серия устойчивых к воздействиям чип-конденсаторов RuGGred: Усовершенствованный диэлектрик X7R, низкое энергопотребление, более высокое по сравнению со стандартными конденсаторами рабочее напряжение и отличные характеристики стойкости к тепловому удару.

- Серия OMD-Cap: Снижает риск короткого замыкания и снижения сопротивления изоляции от трещин на конденсаторах из-за изгиба платы, отличатся высоким напряжением пробоя по сравнению со стандартными конденсаторами.

- Серия HVArc Guard: Высоковольтные керамические SMD-конденсаторы большой емкости, разработанные для предотвращения образования поверхностной электрической дуги.

Кроме того, предлагаются исполнения конденсаторов с повышенной надежностью, предназначенные для требующей высокой гарантированной надежности аппаратуры, работающей в жестких условиях окружающей среды. Конденсаторы для требующей высокой гарантированной надежности аппаратуры с терминалами, имеющими покрытие матовым оловом с подслоем Sn/Pb с минимальным содержанием свинца 4% выводами. Конденсаторы устойчивые к механическим нагрузкам с гибкими терминалами. Конденсаторы высокой емкости на основе диэлектриков X5R и X7R (рабочая температура до + 125 °C), предназначенные для замены танталовых электролитических конденсаторов. В сериях доступны конденсаторы сверхмалых форм-факторов для миниатюрной электроники и конденсатор с высокой добротностью. Для некоторых типов аппаратуры интерес будут представлять немагнитные конденсаторы, которые выполняются без содержания никеля [10]. Конденсаторы представлены в серии VJ (Non-Magnetic Series) и доступны с диэлектриками C0G (NP0) с диапазоном емкостей 0,5 пФ … 39 нФ (рабочее напряжение 10–3000 В) и X7R/X5R с диапазоном емкостей 100 пФ … 6,8 мкФ (рабочее напряжение 6,3–3000 В).

Компания EPCOS так предлагает нам очень широкий выбор рассматриваемых конденсаторов. В том числе и MLCC выводного исполнения, что позволяет уменьшить механические напряжения и обеспечить повышенную электрическую прочность изоляции, увеличивая пути токов утечки (рис. 4) [11].

Рис. 4. MLCC выводного исполнения компании EPCOS позволяют уменьшить механические напряжения на конденсаторе и обеспечивают повышенную электрическую прочность изоляции

В настоящее время от EPCOS коммерчески доступны следующие основные серии MLCC конденсаторов [12]:

- Для автомобильной промышленности:

-

- Серия CGA— конденсаторы с номинальным напряжением до 75 В.

- Серия CGA— конденсаторы с номинальным напряжением 100-630 В.

- Серия CGA— конденсаторы с номинальным напряжением 1000 В и выше.

- Серия CGA— конденсаторы с диапазоном рабочих температур до 150 °C.

- Серия CKG— конденсаторы с двумя L‑образными направляющими.

- Серия CGA— конденсаторы с мягкими терминалами.

- Серия CNA— конденсаторы с мягкими терминалами и низким ESR, которое было достигнуто благодаря тому, что ток может проходить через слои с низким сопротивлением, токопроводящей смолой покрыты только места пайки.

- Серия CEU— конденсаторы с двумя последовательно соединенными конденсаторами в одном керамическом корпусе и с полимерными терминалами.

- Серия CGA— конденсаторы для монтажа с помощью токопроводящего клея.

- Серия CGA— конденсаторы с терминалами по широкой стороне для снижения ESL.

- Серия CGA3EA— конденсаторы для защиты от электростатических разрядов в соответствии с IEC 61000–4-2 (Уровень 4).

- Для коммерческого применения:

-

- Серия C— конденсаторы с номинальным рабочим напряжением до 75 В.

- Серия C — конденсаторы с номинальным рабочим напряжением 100-630 В.

- Серия C— конденсаторы с номинальным рабочим напряжением 1000 В и выше.

- Серия CGB— конденсаторы толщиной менее 0,22 мм.

- Серия C — конденсаторы с диапазоном рабочих температур до 150 °C.

- Серия CKG— конденсаторы двумя L-образными направляющими.

- Серия CA— конденсаторы с низким профилем, низким ESR и высокой емкостью, благодаря структуре Inline (в линию), в которой MLCC-конденсаторы укладываются рядом друг с другом и оптимизируют заполнение металлического каркаса.

- Серия C — конденсаторы с мягкими терминалами и низким ESR, которое было достигнуто благодаря тому, что ток может проходить через слои с низким сопротивлением, токопроводящей смолой покрыты только места пайки.

- Серия C— конденсаторы с уникальным дизайном для уменьшения отказов по причине коротких замыканий.

- Серия C— конденсаторы с терминалами по широкой стороне для снижения ESL.

- Серия CLL— конденсаторы с несколькими терминалами и уникальным внутренним дизайном для снижения ESL.

Кроме того, доступны две серии конденсаторов CGJ с повышенной надежностью — конденсаторы с номинальным рабочим напряжением до 50 В и с номинальным рабочим напряжением 100-630 В.

Данная статья не имела целью подробно и в деталях расписать особенности и преимущества каждой серии многослойных керамических конденсаторов таких гигантов индустрии, как компании VISHAY и EPCOS, но, на что автор статьи очень надеется, она будет полезным гидом по их выбору. Применение качественных конденсаторов гарантирует надежность конечного продукта и вписывается в парадигму — лучше меньше (по количеству) да лучше (по качеству), избавляя разработчиков устанавливать лишние MLCC-конденсаторы с целью их резервирования.

И напоследок хочется отметить, поскольку одной из основных областей применения данной продукции так или иначе является решение проблем электромагнитных помех и выполнения требований в части электромагнитной совместимости, то читателям будет весьма целесообразно обратить свое внимание на серию статей, посвященную этой проблеме [13], поскольку она имеет исключительно и только комплексное решение.

Литература- Рентюк В. RoHS-директива: защита экологии или рынков? // Технологии в электронной промышленности, № 5’2013.

- Richardson Christopher. ANP038 «Selecting and Combining Capacitor Types for High Ripple Switching Converter Input and Output Rails», Wurth Elektronik.

- Рентюк В. Электролитические конденсаторы: традиционные или полимерные, вот в чем вопрос. // Компоненты и технологии, № 9’2017.

- Фрэнк Пухане (Frank Puhane), перевод Владимир Рентюк. Алюминиевые конденсаторы: электролитический или полимерный? Полноценная реализация их преимуществ. Компоненты итехнологии, № 8’2018.

- Richard Wilson. Capacitor reliability can be improved with the right materials.

- MLCC solutions for suppressing acoustic noise in the battery lines of laptop computers.

- Скрипников А. Керамические конденсаторы: выход из танталового кризиса//Компоненты и технологии № 6’2001.

- Guide to Replacing an Electrolytic Capacitor with an MLCC.

- Dennis Zogbi. MLCC Shortages Are Creating Challenges In Multiple End-Markets in 2018.

- Surface-Mount Multilayer Ceramic Chip Capacitors for Non-Magnetic Applications.

- Solution Guides.

- Multilayer Ceramic Chip Capacitors.

- Рентюк В. Рентюк В. Электромагнитная совместимость: проблема, от решения которой не уйти//Компоненты и технологии. 2017. № 7.

Керамические колпачки против электролитических. Каковы ощутимые различия в использовании?

Есть много заблуждений относительно конденсаторов, поэтому я хотел бы кратко пояснить, что такое емкость и что делают конденсаторы.

Емкость измеряет, сколько энергии будет храниться в электрическом поле, генерируемом между двумя разными точками для данной разности потенциалов. Вот почему емкость часто называют «двойной» индуктивностью. Индуктивность — это количество энергии, которое данный поток тока будет хранить в магнитном поле, а емкость та же, но для энергии, запасенной в электрическом поле (разностью потенциалов, а не током).

Конденсаторы не хранят электрический заряд, что является первым большим заблуждением. Они хранят энергию. Для каждого носителя заряда, который вы прижимаете к одной пластине, уходит держатель заряда на противоположной пластине. Чистый заряд остается тем же самым (пренебрегая любым возможным намного меньшим несбалансированным «статическим» зарядом, который может накапливаться на асимметричных внешних пластинах)

Конденсаторы накапливают энергию в диэлектрике, а не в проводящих пластинах. Только две вещи определяют эффективность конденсатора: его физические размеры (площадь пластины и расстояние между ними) и диэлектрическая проницаемость изоляции между пластинами. Чем больше площадь, тем больше поле, чем ближе пластины, тем сильнее поле (поскольку напряженность поля измеряется в Вольтах на метр, поэтому такая же разница потенциалов на гораздо меньшем расстоянии дает более сильное электрическое поле).

Диэлектрическая проницаемость — это то, насколько сильное поле будет генерироваться в конкретной среде. «Базовая» диэлектрическая проницаемость равна с нормированным значением 1. Это диэлектрическая проницаемость идеального вакуума или напряженность поля, возникающая в самом пространстве-времени. Материя оказывает на это очень большое влияние и может поддерживать создание более сильных полей. Лучшие материалы — это материалы с большим количеством электрических диполей, которые увеличивают напряженность поля, создаваемого в материале. εε

Площадь пластины, диэлектрик и разделение пластины. Это действительно все, что есть с конденсаторами. Так почему же они такие сложные и разнообразные?

Это не так. За исключением тех, которые имеют емкость более тысячи пФ. Если вам нужны такие смехотворные величины емкости, которые мы обычно принимаем как должное сегодня, такие как миллионы пикофарад (микрофарад) и даже на порядок выше, мы находимся во власти физики.

Как любой хороший инженер, перед лицом ограничений, налагаемых законами природы, мы все равно обманываем и преодолеваем эти ограничения. Электролитические конденсаторы и керамические конденсаторы с высокой емкостью (от 0,1 до 100 мкФ +) — это грязные приемы, которые мы использовали.

алюминий

Первое и самое важное различие (для которого они названы) состоит в том, что электролитические конденсаторы используют электролит. Электролит служит второй пластиной. Будучи жидкостью, это означает, что он может быть прямо против диэлектрика, даже если он имеет неравномерную форму. В алюминиевых электролитических конденсаторах это позволяет нам использовать преимущества окисления поверхности алюминия (твердые материалы, иногда преднамеренно пористые и пропитанные красителем для красок на анодированном алюминии, что составляет изоляционное сапфировое покрытие) для использования в качестве диэлектрика. Однако без электролитической «пластины» неровности поверхности не позволили бы жесткой металлической пластине приблизиться достаточно близко, чтобы получить хоть какое-то преимущество от использования оксида алюминия.

Более того, при использовании жидкости поверхность алюминиевой фольги может быть шероховатой, что приводит к значительному увеличению эффективной площади поверхности. Затем он анодируется до тех пор, пока на его поверхности не образуется достаточно толстый слой оксида алюминия. Шероховатая поверхность, которая будет непосредственно примыкать к другой «пластине» — нашему жидкому электролиту.

Однако есть проблемы. Наиболее знакомым является полярность. Анодирование алюминия, если не сказать по сходству со словом анод, это процесс, зависящий от полярности. Конденсатор всегда должен использоваться в полярности, которая анодирует алюминий. Противоположная полярность позволит электролиту разрушать поверхностный оксид, что оставляет вас с закороченным конденсатором. В любом случае, некоторые электролиты будут медленно разъедать этот слой, поэтому многие алюминиевые электролитические конденсаторы имеют срок годности. Они предназначены для использования, и это использование имеет полезный побочный эффект поддержания и даже восстановления поверхностного оксида. Однако при достаточно длительном неиспользовании оксид может быть полностью разрушен. Если вам необходимо использовать старый запыленный конденсатор с нестабильным состоянием, лучше всего «преобразовать» его, подав очень низкий ток (от сотен мкА до мА) от источника постоянного тока, и пусть напряжение будет медленно расти, пока оно не достигнет своего значения. Номинальное напряжение.

Другая проблема заключается в том, что из-за химии электролиты растворяют что-то ионное в растворителе. Неполимерные алюминиевые используют воду (с добавлением некоторых других ингредиентов «секретного соуса»). Что делает вода, когда через нее течет ток? Это электролиз! Отлично, если вы хотели кислород и газообразный водород, ужасно, если вы этого не сделали. В батареях контролируемая зарядка может поглощать этот газ, но конденсаторы не имеют электрохимической реакции, которая является обратной. Они просто используют электролит как проводящую вещь. Поэтому, несмотря ни на что, они генерируют незначительные количества газообразного водорода (кислород используется для создания слоя оксида алюминия), и, хотя он очень мал, он не позволяет нам герметично закрывать эти конденсаторы. Так они высыхают.

Стандартный срок полезного использования при максимальной температуре составляет 2000 часов. Это не очень долго. Около 83 дней. Это просто из-за более высоких температур, вызывающих более быстрое испарение воды. Если вы хотите, чтобы что-то было долговечным, важно сохранять его как можно более прохладным и получать модели с самой высокой выносливостью (я видел такие модели, которые достигают 15 000 часов). Когда электролит высыхает, он становится менее проводящим, что увеличивает СОЭ, что, в свою очередь, увеличивает тепло, что усугубляет проблему.

тантал

Танталовые конденсаторы являются другой разновидностью электролитических конденсаторов. Они используют диоксид марганца в качестве электролита, который является твердым в своей готовой форме. В процессе производства диоксид марганца растворяется в кислоте, а затем электрохимически осаждается (аналогично гальванизации) на поверхность порошка тантала, который затем спекается. Точные детали «магической» части, где они создают электрическую связь между всеми крошечными кусочками порошка тантала и диэлектриком, мне не известны (изменения или комментарии приветствуются!), Но достаточно сказать, что танталовые конденсаторы сделаны из тантал из-за химии, которая позволяет нам легко изготовить их из порошка (большая площадь поверхности).

Это дает им потрясающую объемную эффективность, но с затратами: свободный тантал и диоксид марганца могут подвергаться реакции, подобной термиту, который представляет собой оксид алюминия и железа. Только реакция тантала имеет гораздо более низкие температуры активации — температуры, которые легко и быстро достигаются, если противоположная полярность или событие перенапряжения пробивают отверстие в диэлектрике (пятиокись тантала, очень похожая на оксид алюминия) и создают короткое замыкание. Вот почему вы видите снижение напряжения и тока танталовых конденсаторов на 50% и более. Для тех, кто не знает о термите (который намного горячее, но все же не отличается от реакции с тантом и MnO 2 ), существует тонна огня и тепла. Он используется для сварки железнодорожных рельсов друг с другом, и он выполняет эту задачу в считанные секунды.