Как устроен электролитический конденсатор. Какие основные параметры влияют на его работу. Почему он обладает большой емкостью при малых размерах. Где применяются электролитические конденсаторы в современной технике.

Устройство и принцип работы электролитического конденсатора

Электролитический конденсатор — это тип конденсатора, который использует электролит в качестве одной из обкладок для достижения большой емкости при относительно небольших размерах. Его основные составляющие:

- Анод — положительная обкладка из алюминиевой или танталовой фольги с развитой поверхностью

- Диэлектрик — тонкий слой оксида металла на аноде

- Электролит — жидкий или пастообразный проводящий состав, являющийся катодом

- Катодная обкладка — алюминиевая фольга для контакта с электролитом

- Корпус из алюминия или пластика

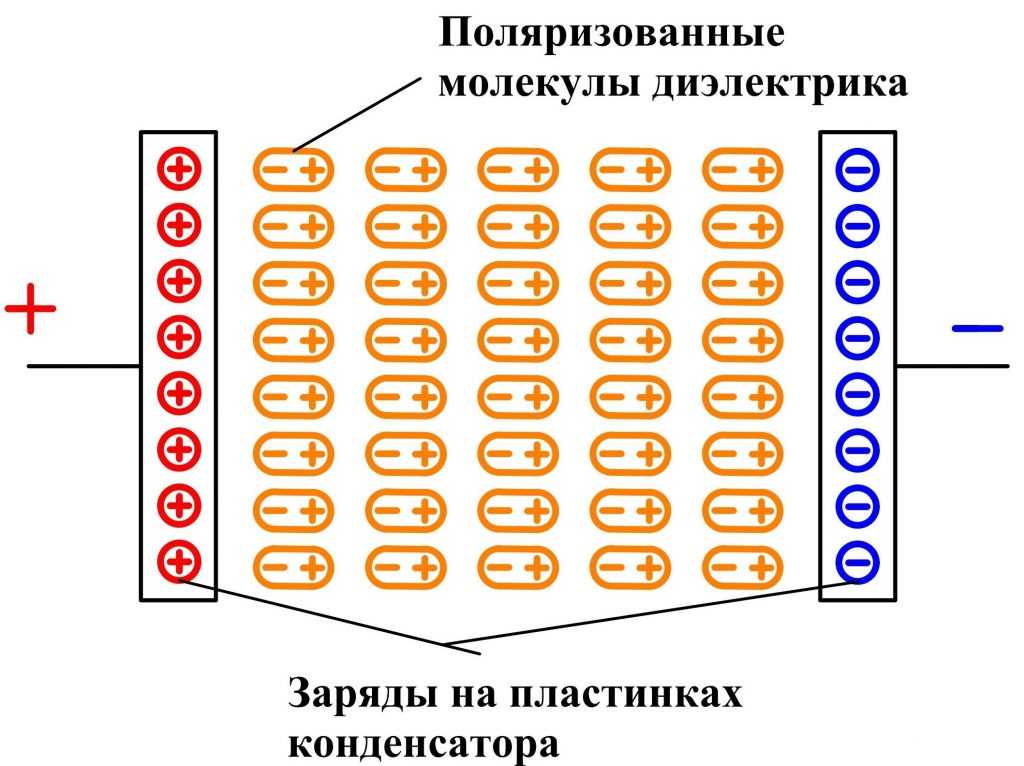

Как работает электролитический конденсатор? При подаче напряжения на обкладки происходит накопление заряда в двойном электрическом слое на границе оксида и электролита. Благодаря очень тонкому диэлектрику (доли мкм) и большой площади поверхности анода достигается высокая удельная емкость.

Ключевые характеристики электролитических конденсаторов

Основные параметры, определяющие свойства электролитического конденсатора:

- Емкость — способность накапливать электрический заряд, измеряется в фарадах

- Рабочее напряжение — максимально допустимое напряжение для длительной работы

- Ток утечки — небольшой ток, протекающий через конденсатор при приложенном напряжении

- Эквивалентное последовательное сопротивление (ESR) — паразитное сопротивление конденсатора

- Частотные характеристики — зависимость параметров от частоты переменного тока

Что влияет на емкость электролитического конденсатора? Основные факторы:

- Площадь поверхности анода — чем она больше, тем выше емкость

- Толщина оксидного слоя — тоньше слой, больше емкость

- Диэлектрическая проницаемость оксида

- Качество и состав электролита

Преимущества электролитических конденсаторов

Почему электролитические конденсаторы так широко применяются? У них есть ряд важных достоинств:

- Очень высокая удельная емкость — до нескольких тысяч мкФ в компактном корпусе

- Низкая стоимость по сравнению с другими типами конденсаторов аналогичной емкости

- Широкий диапазон номиналов емкости и рабочих напряжений

- Способность работать при значительных токах пульсаций

- Возможность восстановления после пробоя у некоторых типов

Благодаря этим свойствам электролитические конденсаторы незаменимы во многих областях электроники.

Области применения электролитических конденсаторов

Где используются электролитические конденсаторы в современной технике? Основные сферы применения:

- Источники питания — сглаживание пульсаций выпрямленного напряжения

- Аудиотехника — разделительные конденсаторы в усилителях

- Импульсные преобразователи напряжения

- Фильтры в радиоаппаратуре

- Накопители энергии в фотовспышках

- Блоки питания компьютеров и другой цифровой техники

- Пусковые конденсаторы в электродвигателях

Такая широкая сфера использования обусловлена уникальным сочетанием высокой емкости, компактности и доступной цены электролитических конденсаторов.

Особенности производства электролитических конденсаторов

Технология изготовления электролитических конденсаторов включает несколько ключевых этапов:

- Травление фольги анода для увеличения площади поверхности

- Формирование оксидного слоя на аноде методом электрохимического окисления

- Подготовка и нанесение электролита

- Сборка конструкции из анодной и катодной фольги с сепаратором

- Герметизация в корпусе и тренировка конденсатора

От качества выполнения этих операций во многом зависят характеристики и надежность конечного изделия. Современные технологии позволяют получать очень развитую поверхность анода с коэффициентом увеличения площади до 100-120 раз.

Разновидности электролитических конденсаторов

Существует несколько основных типов электролитических конденсаторов:

- Алюминиевые — наиболее распространенные и дешевые

- Танталовые — более стабильные характеристики, меньшие габариты

- Ниобиевые — улучшенная стойкость к высоким температурам

- Полимерные — с твердым электролитом на основе проводящих полимеров

- Гибридные — сочетание жидкого и полимерного электролита

Каждый тип имеет свои особенности и области применения. Выбор конкретной разновидности зависит от требований к параметрам, надежности и условиям эксплуатации.

Ограничения и недостатки электролитических конденсаторов

При всех достоинствах, у электролитических конденсаторов есть и определенные недостатки:

- Полярность — необходимо соблюдать правильное подключение

- Ограниченный срок службы из-за высыхания электролита

- Чувствительность к повышенным температурам

- Относительно высокие токи утечки

- Нестабильность параметров во времени и при изменении температуры

Эти особенности нужно учитывать при проектировании устройств. В некоторых случаях могут потребоваться специальные меры для обеспечения надежности и долговечности аппаратуры с электролитическими конденсаторами.

Перспективы развития технологии электролитических конденсаторов

Несмотря на появление новых типов конденсаторов, электролитические остаются востребованными и продолжают совершенствоваться. Основные направления развития:

- Повышение удельной емкости за счет более развитой структуры анода

- Улучшение частотных характеристик и снижение ESR

- Увеличение срока службы и надежности

- Расширение температурного диапазона

- Миниатюризация конструкции

Развитие технологий производства и новых материалов позволяет постоянно улучшать характеристики электролитических конденсаторов, расширяя сферы их применения.

Электролитический конденсатор, теория и примеры

Онлайн калькуляторы

На нашем сайте собрано более 100 бесплатных онлайн калькуляторов по математике, геометрии и физике.

Справочник

Основные формулы, таблицы и теоремы для учащихся. Все что нужно, чтобы сделать домашнее задание!

Заказать решение

Не можете решить контрольную?!

Мы поможем! Более 20 000 авторов выполнят вашу работу от 100 руб!

Главная Справочник Физика Электролитический конденсатор

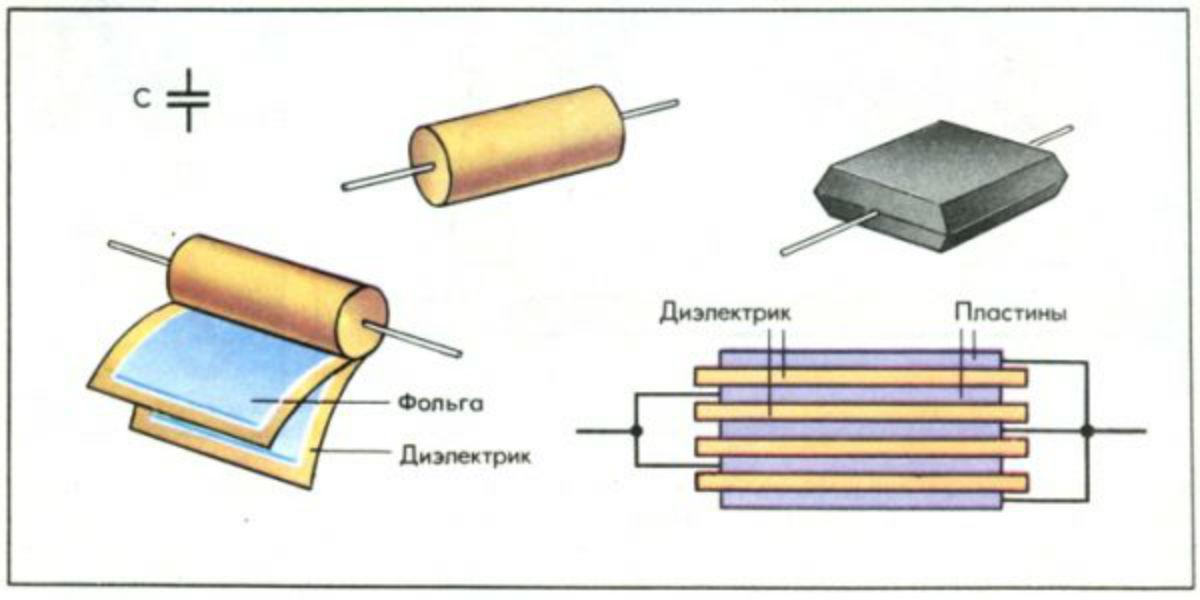

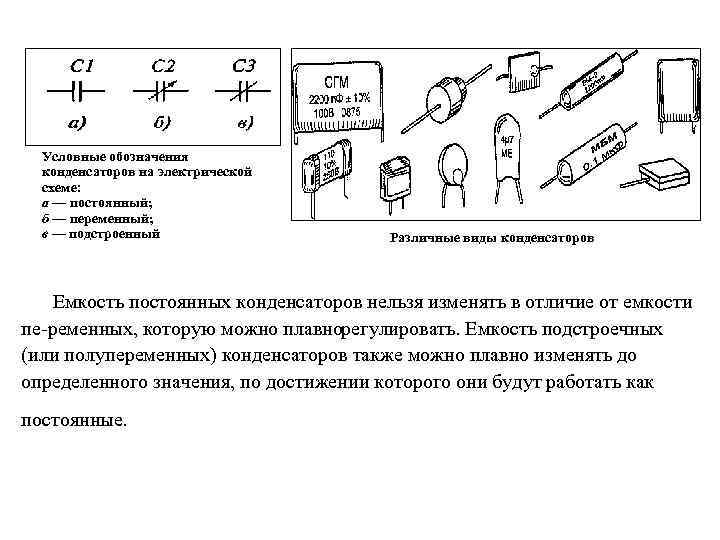

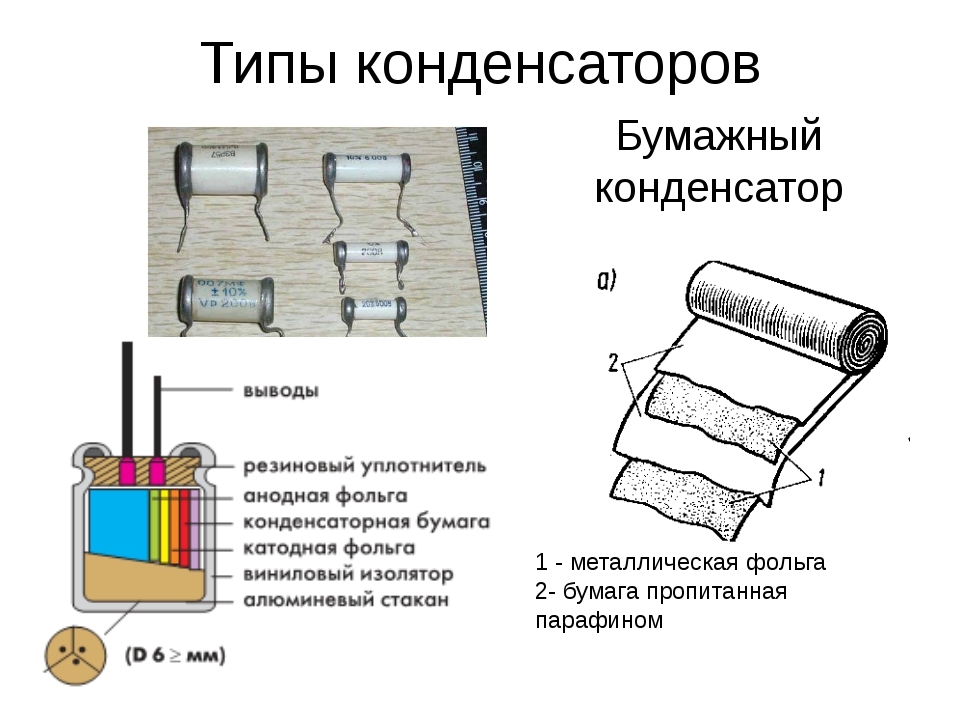

Определение и обще сведения о конденсаторах

Конденсаторы – это очень распространенный элемент радиоэлектронных схем. Они могут классифицироваться по разным показателям, в том числе, по виду диэлектрика. В электролитических конденсаторах в качестве диэлектрика используют тонкую пленку оксида (чаще всего это окислы алюминия, тантала, ниобия). Толщина ее составляет от м, что позволяет получить большую емкость конденсатора. Такая пленка характеризуется высокой электрической прочностью. Это важно, так напряженность электрического поля, которое создается в оксидной пленке довольно высокая и приближена к пределу теоретической прочности кристалла. Оксидная пленка получается в результате электрохимической реакции.

Такая пленка характеризуется высокой электрической прочностью. Это важно, так напряженность электрического поля, которое создается в оксидной пленке довольно высокая и приближена к пределу теоретической прочности кристалла. Оксидная пленка получается в результате электрохимической реакции.

В зависимости от вещества и состояния электролита конденсатор является жидкостным (электролит — жидкость), сухим (электролит – вязкая паста) или оксидно – полупроводниковым (оксидный слой покрыт слоем полупроводника). Жидкостные и сухие электролитические конденсаторы имеют свои достоинства. Так, электролитические конденсаторы, имеющие в качестве диэлектрика жидкость, лучше охлаждаются, выдерживают большие нагрузки и могут восстанавливаться при пробое. Однако они имеют существенный ток утечки. Сухие электролитические конденсаторы обладают более простой конструкцией, чем жидкостные, несут меньшие потери при работе. Сухие электролитические конденсаторы в настоящее время применяются чаще.

Электролитические конденсаторы обладают большими емкостями при относительно малых размерах и невысокой стоимости.

Однако у них есть и недостатки, такие как: невысокая надежность, небольшая точность и стабильность, существенные потери энергии, плохое сопротивление изоляции. Они являются чувствительными к изменению температуры, так при увеличении температуры их емкость увеличивается. Электролитические конденсаторы сильно реагируют на перенапряжение, имеют рабочее напряжение (обычно) менее 500 В. Кроме того, конденсатор обладает полярностью и может снижать емкость со временем, так как электролит высыхает, оксидная пленка разрушается.

Электролитические конденсаторы используют в схемах с пульсирующим и постоянным напряжением. Часто электролитические конденсаторы имеют полярность. При последовательном соединении двух электролитических конденсаторов, имеющих одинаковую емкость, причем плюс с плюсом (или минус с минусом), получают неполярный конденсатор, который можно применять в цепях переменного тока для короткого времени работы. При этом суммарная емкость уменьшается. Для того, чтобы получить неполярный электролитический конденсатор оксидную пленку наносят на обе обкладки.

Принципиальное устройство электролитического конденсатора

Чаще всего электролитический конденсатор состоит из двух пластин из металла (например, алюминия), размещенных в электролите. На одну из пластин наносят пленку из оксида – эта пластина становится одной обкладкой конденсатора (рис.1) (анодом). Вторая обкладка – это электролит. Данная металлическая пластина, которая не имеет пленки, осуществляет контакт с электролитом.

Рис. 1

Виды электролитических конденсаторов

Электролитические конденсаторы в свою очередь разделяют на:

- полимерные;

- полимерные радиальные;

- стандартной конфигурации;

- миниатюрные;

- полярные и не полярные;

- низкоимпедансные и др.

Электролитические конденсаторы, имеющие в своем составе оксидную пленку, всегда являются полярными. Предельное напряжение для них зависит от вещества, так для алюминиевых конденсаторов максимальное напряжение составляет около 600 В, танталовые конденсаторы выдерживают около 175 В. Данный тип конденсаторов имеет существенный ток утечки (у алюминиевых конденсаторов около , у танталовых — ). Алюминиевые электролитические конденсаторы имеют емкости от 2 до нескольких тысяч микро фарад и рабочие напряжения от 6В до 600 В.

Данный тип конденсаторов имеет существенный ток утечки (у алюминиевых конденсаторов около , у танталовых — ). Алюминиевые электролитические конденсаторы имеют емкости от 2 до нескольких тысяч микро фарад и рабочие напряжения от 6В до 600 В.

Примеры решения задач

| Понравился сайт? Расскажи друзьям! | |||

основные параметры прибора, как работает и от чего зависит большая ёмкость

В конструкциях подавляющего количества электроприборов присутствует электролитический конденсатор. Телевизоры, радио, аудиотехника, стиральные машины, кондиционеры, компьютеры, принтеры — вот далеко не полный перечень приборов, оснащённых таким конденсатором. Достаточно широкое применение прибор нашёл не только в бытовых устройствах, используемых в повседневной жизни, но также в промышленной, военной и строительной сфере.

- Особенности конструкции

- Стадии производства

- Основные характеристики

- Разновидности конденсаторов

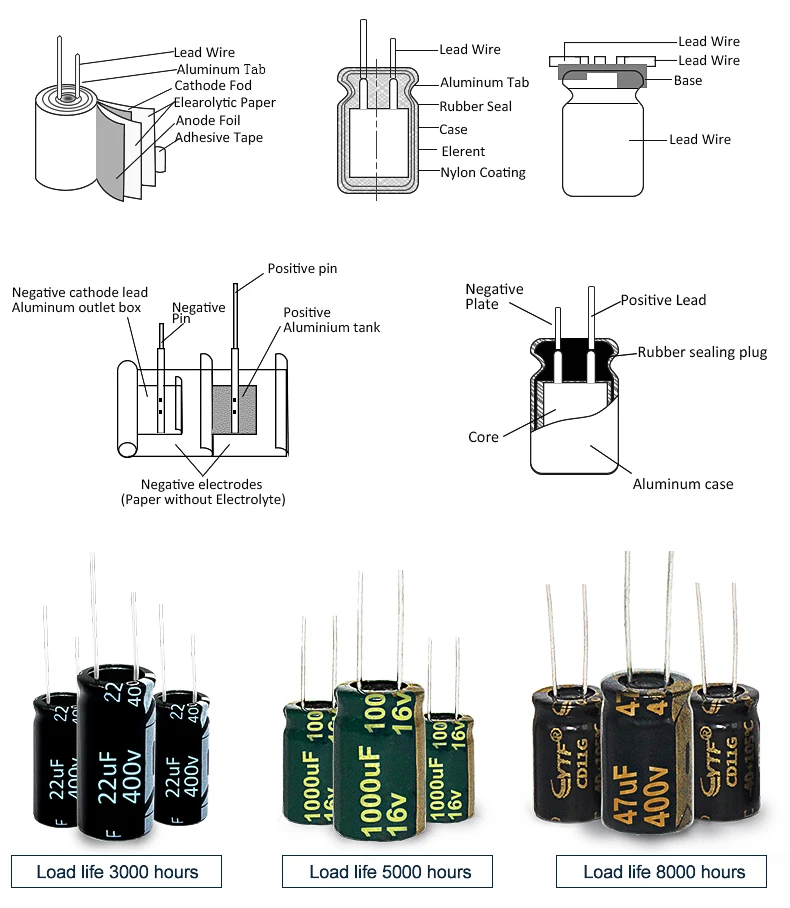

Особенности конструкции

Широкий спектр применения электролитических конденсаторов обусловлен их высокими функциональными свойствами и простотой конструкции. При относительно небольших размерах они обладают достаточно большой ёмкостью. Система стандартного конденсатора из алюминия состоит из:

При относительно небольших размерах они обладают достаточно большой ёмкостью. Система стандартного конденсатора из алюминия состоит из:

- Двух бумажных лент. Для их изготовления используется особая конденсаторная бумага, пропитанная составом, проводящим электрический ток.

- Двух алюминиевых полосок. Фольга для их производства обрабатывается специальным образом.

Все полоски скручены в единый рулон. Роль активного элемента выполняют выводы, соединённые с электродами и оснащённые уплотнителем. Вся конструкция заключена в имеющий форму цилиндра алюминиевый корпус. На основе этой системы производится несколько видов моделей:

- с выводами, расположенными в одном направлении;

- с повышенной механической прочностью крепления;

- для поверхностного монтажа.

Стадии производства

Все электролитические конденсаторы большой ёмкости изготавливаются в соответствии с выверенной технологией.

- Травление фольги. Таким термином принято обозначать процедуру увеличения эффективной площади поверхности. Увеличение площади становится возможным за счёт электрохимической коррозии либо химической эрозии. Пульсирующий ток в совокупности с определённой температурой и составом электролита меняет форму, размер фольги и число микроскопических каналов на её поверхности.

- Образование оксидного слоя. Анодная фольга, прошедшая процедуру травления, подвергается окислению, т. е. на неё воздействуют раствором солей аммония, фосфорной или борной кислотой (в случае с высоковольтными конденсаторами). В некоторых случаях на катодной фольге тоже наращивают слой оксида алюминия Al2O3.

- Нарезка. Из бумаги и прошедшей необходимую обработку фольги вырезают полоски заданной длины и ширины.

- Присоединение выводов. С электродами их соединяют с помощью холодной или точечной сварки.

- Пропитывание.

Производится с целью заполнения электролитом пор конденсаторной бумаги. Перед этим электролитический конденсатор под давлением освобождается от влаги. В порах должен находиться определённый объём электролита. Его избыток удаляют, поместив элементы в центрифугу. Во избежание потери электролита внутрь устройства устанавливают резиновые уплотнители.

Производится с целью заполнения электролитом пор конденсаторной бумаги. Перед этим электролитический конденсатор под давлением освобождается от влаги. В порах должен находиться определённый объём электролита. Его избыток удаляют, поместив элементы в центрифугу. Во избежание потери электролита внутрь устройства устанавливают резиновые уплотнители.

Заключительная стадия производства представляет собой сборку всех деталей в единый прибор, покрытый защитным корпусом из алюминия и изолирующей оболочкой. Ещё одним обязательным этапом является проверка на наличие повреждений оксидного слоя и его восстановление.

Основные характеристики

Устройство конденсатора легче всего представить в виде упрощённого описания. На нём можно увидеть основные параметры электролитических конденсаторов:

- Ёмкость. Этот показатель находится в прямой зависимости от температуры.

Падение температуры (до нулевого значения и ниже) приводит к тому, что вязкость электролитного состава (как и сопротивление в микроскопических порах фольги) увеличивается, приводя к уменьшению объёма. Увеличение температуры выше 20 градусов, наоборот, ведёт к расширению деталей и общей ёмкости прибора. Также величина этого показателя зависит от частоты. Частота и амплитуда переменного напряжения, поданного на прибор, помогают определить его ёмкость.

Падение температуры (до нулевого значения и ниже) приводит к тому, что вязкость электролитного состава (как и сопротивление в микроскопических порах фольги) увеличивается, приводя к уменьшению объёма. Увеличение температуры выше 20 градусов, наоборот, ведёт к расширению деталей и общей ёмкости прибора. Также величина этого показателя зависит от частоты. Частота и амплитуда переменного напряжения, поданного на прибор, помогают определить его ёмкость. - Эквивалентное последовательное сопротивление (ESR). Его размер и взаимосвязь с другими величинами определяется по формуле ESR=(tan δ)/(2*π*f* ESС). Угол δ образуется между вектором напряжения конкретного конденсатора и вектором напряжения на идеальной ёмкости. Tan δ представляет собой частное от деления активной мощности на реактивную мощность (при синусоидальной форме напряжения).

- Полное сопротивление (импеданс) получается в результате суммарного действия ёмкости оксидного слоя, активного сопротивления бумажного сепаратора и электролита, ёмкости пропитанного электролитом сепаратора, индуктивности обмоток и выводов конденсатора.

Еще одна важная характеристика — это показатель тока, пропущенного через диэлектрический слой оксида на положительном электроде. Если конденсатор долгое время не получал напряжения, величина тока утечки будет высокой. Это свидетельствует о разрушении слоя оксида алюминия.

Разновидности конденсаторов

Неотъемлемой составляющей прибора и залогом его эффективной работы является наличие электролита между пластинами. В зависимости от того, какой состав выполняет эту функцию, конденсаторы бывают:

- сухие;

- жидкостные;

- оксидно-металлические;

- оксидно-полупроводниковые.

Отличительная особенность оксидно-полупроводниковых устройств заключается в том, что роль катода в них выполняет полупроводник, нанесённый непосредственно на оксид алюминия. Анод может быть изготовлен как из алюминия, так и из тантала, ниобия или спечённого порошка.

Наличие катода и анода свидетельствует о том, что электролитический конденсатор относится к разряду полярных приборов. Его работа возможна при прохождении тока только в одну сторону. Для работы в электрических цепях с синусоидным током были разработаны неполярные электролиты. В ходе их производства используются дополнительные элементы, значительно увеличивающие размеры и цену готовых устройств.

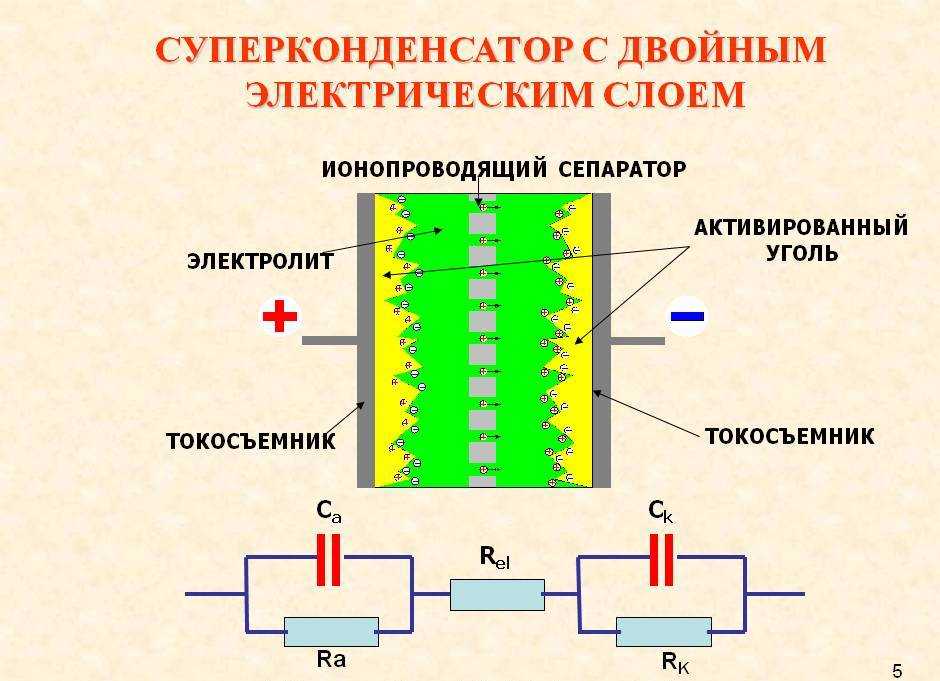

Отдельной разновидностью устройства, обеспечивающего протекание электрохимических процессов, считается ионистор. Его принцип действия основывается на соприкосновении электролита с обкладкой, в результате чего образуется двойной электрический слой. Подобная конструкция позволяет использовать ионистор не только по его прямому назначению, но и как химический источник электроэнергии.

Набранная за короткое время ёмкость ионистора может сохраняться долго. При напряжении около десяти вольт ёмкость может доходить до нескольких фарад. При оптимально подобранном сочетании напряжения и температурного режима его рабочий ресурс может достичь 40 тысяч часов. Однако колебание заданных изначально характеристик спровоцирует снижение срока службы в несколько десятков раз (до 500 часов).

При оптимально подобранном сочетании напряжения и температурного режима его рабочий ресурс может достичь 40 тысяч часов. Однако колебание заданных изначально характеристик спровоцирует снижение срока службы в несколько десятков раз (до 500 часов).

Область использования ионисторов широка. Их задействуют для резервирования разных источников питания. Они успешно применяются в солнечных батареях, радиоаппаратуре для автомобилей и «умных домах».

Как работают электролитические конденсаторы — CAPCOMP GmbH

- Напряжение

- Емкость

- Типы

- Срок службы

Электролитические конденсаторы относятся к группе электрохимических конденсаторов . Как и в случае со всеми конденсаторами, емкость увеличивается с увеличением площади поверхности электрода A и диэлектрической проницаемости ε и уменьшается с увеличением расстояния d.

ULTRACAP связаны с электролитическими конденсаторами как родственники в семье. Они похожи в принципе, но во многих аспектах они очень разные. Из-за их более высокое сопротивление изоляции , поляризованные электролитические конденсаторы могут достигать значений напряжения в несколько сотен вольт, хотя емкость ULTRACAP в миллионы раз больше. В отличие от ULTRACAP, электролитические конденсаторы немедленно разрушаются (взрываются) при изменении их полярности.

Они похожи в принципе, но во многих аспектах они очень разные. Из-за их более высокое сопротивление изоляции , поляризованные электролитические конденсаторы могут достигать значений напряжения в несколько сотен вольт, хотя емкость ULTRACAP в миллионы раз больше. В отличие от ULTRACAP, электролитические конденсаторы немедленно разрушаются (взрываются) при изменении их полярности.

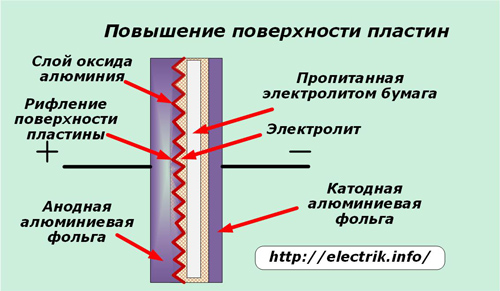

Металл анода является основным материалом, используемым для электролитических конденсаторов, который состоит из алюминиевой фольги или полимера алюминия электролитических конденсаторов. Оба образуют шероховатый анод со значительно большей площадью поверхности, чем гладкая поверхность. Эта увеличенная площадь поверхности является важным фактором в относительно высокая удельная емкость электролитических конденсаторов по сравнению с конденсаторами других семейств. Из-за высокой диэлектрической прочности оксидного слоя диэлектрик может быть чрезвычайно тонким. Этот очень тонкий слой является вторым важным фактором относительно высокой удельной емкости электролитических конденсаторов.

Различные качественные характеристики электролитических конденсаторов

Основная технология электролитических конденсаторов известна уже несколько десятилетий. Подробное описание дано в Википедии. Однако следует иметь в виду, что на разработку этих сложных компонентов ушло невероятное количество опыта. Разработчики часто с удивлением обнаруживают, что схема внезапно перестала работать через несколько месяцев, а электролитический конденсатор больше не выполняет свои функции. Одной из причин этого может быть то, что конденсатор высох, что резко снижает емкость. Неправильное формирование во время производства также может вызвать проблемы.

На самом деле существует большое количество факторов, влияющих на качество и соотношение цены и качества, которые можно случайно упустить из виду. Ясно одно: сложные электрические сборки могут разрабатываться и успешно продаваться только в том случае, если клиенты могут быть уверены, что используются надежные технологии и производство осуществляется в соответствии со строгими стандартами качества. Так обстоит дело и с нашими технологическими партнерами.

Так обстоит дело и с нашими технологическими партнерами.

Обычно электролитические конденсаторы всегда поляризованы, т. е. их можно использовать только для постоянного напряжения. При подаче переменного напряжения или неправильной полярности источника напряжения изолирующий оксидный слой разрушается, электролит испаряется и конденсатор разрывается. Однако во многих приложениях требуется более высокая емкость, которая не может быть достигнута с помощью классических биполярных конденсаторов (полиэфирные, полипропиленовые конденсаторы) (объем монтажного пространства). По этой причине были разработаны биполярные конденсаторы, которые в принципе состоят из двух последовательно соединенных конденсаторов.

Биполярные электролитические конденсаторы часто используются в кроссоверах и в качестве конденсаторов связи в схемах усилителей, где полярность не ясна. Токовая нагрузка в этих приложениях довольно второстепенна, но критерием является функция фильтра или качество сигнала. Здесь важна большая вместительность и небольшая конструкция, а не грузоподъемность. Также хотелось бы иметь минимально возможное сопротивление переменному току (реактивное сопротивление).

Также хотелось бы иметь минимально возможное сопротивление переменному току (реактивное сопротивление).

Емкость первого конденсатора образована внутренней алюминиевой фольгой (катод) и электролитом. Оксидный слой на алюминиевой фольге является диэлектриком. Второй конденсатор образован электролитом и внешней алюминиевой фольгой (анодом). Оксидный слой на алюминиевой фольге также является диэлектриком. Таким образом, внешняя алюминиевая фольга используется не только для контакта, но и является самостоятельным покрытием конденсатора.

Биполярные электролитические конденсаторы предлагаются нашим партнером Samwha

Подробнее

- Elektrolytic Concacitor

(Wikipedia)

Консультирование

. С указанием IN FARAD IN FACADALINE OT AAPACITOR IN FARAD IN FARAD IN FACADAD IN FACADAD IN FACADAD IN FACADAD IN FACADADAINAINAINE OT AADADALINE OT AADAD IN FACADAD IN FACADADAINAINAINE OF AADAD IN FARAD. ). Конденсатор имеет емкость 1Ф, когда он заряжается до 1В за 1с током 1А.

1 F 1 As/V или 1 Фарад = 1 ампер-секунда на вольт.

Сохранено энергия (работа Вт) конденсатора получается из:

Вт = 1 / 2 C U 2 .

Полезная энергия получена из разницы напряжений на конденсаторе в соответствии со следующей формулой:

W . Используемые = 1 / 2 C (U 2 MAX — U 2 MIN — U 2 MIN — U 2 MIN — U 2 — U 2 — U 2 — U 2 MIN )

Принципы: Алюминиевые электролитические конденсаторы | ЭЛНА КО., ООО.

На рис. 1 показаны основные принципы работы конденсаторов.

Между двумя металлическими электродами расположен слой диэлектрического материала, и электрический заряд, пропорциональный напряжению, накапливается в конденсаторе, когда на электроды подается напряжение.

«С» — емкость конденсатора. Емкость рассчитывается с использованием приведенного ниже уравнения в зависимости от площади поверхности электродов (S), расстояния между электродами (t) и диэлектрической проницаемости диэлектрика (ξ).

Рисунок 1

В приведенной выше формуле ξ0 представляет собой диэлектрическую проницаемость свободного пространства (8,85 x 10 -12 Ф/м)

Большую емкость можно получить путем увеличения диэлектрической проницаемости, увеличения площади поверхности электрода (S), или путем уменьшения расстояния между электродами (t).

Диэлектрическая проницаемость слоя оксида алюминия составляет в среднем от 7 до 8. Наиболее часто используемые в конденсаторах диэлектрические проницаемости указаны в таблице 1.

Таблица 1

| Диэлектрический материал | Диэлектрическая проницаемость | Диэлектрический материал | Диэлектрическая проницаемость |

|---|---|---|---|

| тонкая пленка оксида алюминия | 7 — 8 | Фарфор (керамика) | 10 — 120 |

| Майлар | 3,2 | Полиэтилен | 2,5 |

| Слюда | 6 — 8 | Пленка оксида тантала | 10 — 20 |

Эффективная площадь поверхности алюминиевых электролитических конденсаторов может быть увеличена в 120 раз. Путем придания шероховатости поверхности алюминиевой фольги высокой чистоты этот процесс позволяет производить емкости, намного большие, чем у других типов конденсаторов.

Путем придания шероховатости поверхности алюминиевой фольги высокой чистоты этот процесс позволяет производить емкости, намного большие, чем у других типов конденсаторов.

Обратите внимание, что конденсаторы обычно описываются с точки зрения основного диэлектрического материала. Несколько примеров: «алюминиевый электролитический конденсатор» или «танталовый конденсатор».

Анод в алюминиевом электролитическом конденсаторе изготовлен из алюминиевой фольги высокой чистоты с тонкопленочным диэлектриком из оксида алюминия на поверхности. Конденсатор изготовлен из электролитической бумаги, содержащей раствор электролита, и алюминиевой электродной фольги для контакта с катодом.

Толщина тонкой пленки оксида анода — это расстояние между электродами (t) на рис. 2 в разделе, посвященном функционированию конденсаторов. Толщина тонкой пленки оксида анода в алюминиевом электролитическом конденсаторе выбирается требуемым выдерживаемым напряжением. Большое количество заряда может храниться в маленьком конденсаторе, потому что значение для можно сделать чрезвычайно малым. Это происходит потому, что значение площади поверхности электрода (S) может быть увеличено за счет придания шероховатости поверхности, а также потому, что диэлектрическая проницаемость (ξ) велика.

Это происходит потому, что значение площади поверхности электрода (S) может быть увеличено за счет придания шероховатости поверхности, а также потому, что диэлектрическая проницаемость (ξ) велика.

Рисунок 2

1. Черновая обработка поверхности (травление)

В качестве необработанной фольги для анода используется алюминиевая фольга высокой чистоты (минимальный уровень чистоты 99,99%), которая обычно имеет толщину от 50 до 100 мкм. В качестве материала катодной фольги используется алюминиевая фольга с чистотой не менее 99% и толщиной от 15 до 60 мкм. Поскольку емкость пропорциональна площади поверхности электродов, эффективная площадь поверхности увеличивается за счет придания шероховатости (травления) поверхности алюминиевой фольги перед выращиванием диэлектрической пленки. Обычно такое придание шероховатости поверхности называют травлением.

Существует два типичных процесса травления. В первом варианте алюминиевая фольга погружается в соляную кислоту (физическое травление). Вторым вариантом является электролиз, при котором алюминий в качестве анода помещается в водный раствор соляной кислоты (электрохимическое травление). При электрохимическом травлении профиль травления зависит от таких факторов, как форма волны электрического тока, состав раствора и температура. Метод травления может определяться требуемой производительностью конденсатора. Как правило, можно достичь множителей травления (отношение площади поверхности гладкой фольги к эффективной площади поверхности травленой фольги) примерно от 3 до 120.

Вторым вариантом является электролиз, при котором алюминий в качестве анода помещается в водный раствор соляной кислоты (электрохимическое травление). При электрохимическом травлении профиль травления зависит от таких факторов, как форма волны электрического тока, состав раствора и температура. Метод травления может определяться требуемой производительностью конденсатора. Как правило, можно достичь множителей травления (отношение площади поверхности гладкой фольги к эффективной площади поверхности травленой фольги) примерно от 3 до 120.

Затем фольгу тщательно промывают водой. Любые остаточные ионы хлора на поверхности фольги после травления могут вызвать коррозию фольги и повредить конденсатор. После травления поверхность фольги можно классифицировать в общих чертах, как показано ниже, в зависимости от выбранного напряжения, при котором конденсатор работает должным образом. См. увеличенный вид поверхности на Фото 1.

Фото 1: Типы протравленной фольги

| Низковольтная фольга | Высоковольтная фольга | ||

|---|---|---|---|

| Поверхность фольги (увеличение 3500×) | Поперечное сечение конденсатора (увеличение 350×) | Поверхность фольги (увеличение 3500×) | Поперечное сечение конденсатора (увеличение 350×) |

2.

Формование (анодное оксидирование)

Формование (анодное оксидирование) Процесс «формования» определяется созданием электроизолирующего оксида (для обеспечения выдерживаемого напряжения) на поверхности алюминия путем анодного окисления в растворе электролита, используемом для выращивания. Полученная химическая пленка используется в качестве тонкой анодной пленки.

Анодное окисление, как показано на рисунке 3, производится путем приложения напряжения к погруженной фольге, находящейся в электролитическом растворе, используемом для выращивания оксидной пленки. Как правило, раствор электролита представляет собой водный раствор, такой как борная кислота аммония, фосфат аммония или адипиновая кислота аммония.

Во время анодного окисления (электролиз постоянного тока) AL 2 O 3 образуется в результате реакции между водой и ионами алюминия Al3+. Толщина выращенной тонкой пленки почти пропорциональна приложенному напряжению] примерно от 1,0 до 1,4 нм на вольт. Химические реакции на стороне анода и стороне катода следующие.

Химические реакции на стороне анода и стороне катода следующие.

На фотографиях 2 и 3 показан увеличенный вид оксидного слоя, полученного в результате анодного окисления.

Фотография поверхности

Фотография 2: Низковольтная формовочная фольга

Фотография 3: Высоковольтная формовочная фольга

3. Электролит

Алюминиевые электролитические конденсаторы изготавливаются путем укладки электролитической бумаги между фольгой анода и катода, а затем скручивания полученного результата. Процесс подготовки электрода, обращенного к протравленной поверхности анодной фольги, чрезвычайно сложен. Поэтому противоэлектрод создается путем заполнения конструкции электролитом. Благодаря этому процессу электролит по существу выполняет функцию катода. Основные функциональные требования к электролиту следующие:

- Химически стабилен при контакте с материалами, используемыми в аноде, катоде и электролитической бумаге.