Как правильно рассчитать OEE. Какие факторы влияют на общую эффективность оборудования. Почему OEE важен для оптимизации производственных процессов. Как интерпретировать результаты расчета OEE.

Что такое OEE и почему это важно для производства

OEE (Overall Equipment Effectiveness) — это ключевой показатель эффективности производства, который измеряет процент запланированного производственного времени, которое действительно является продуктивным. OEE учитывает все потери производительности, связанные с доступностью оборудования, его производительностью и качеством выпускаемой продукции.

Почему OEE так важен для производственных предприятий?

- Дает комплексную оценку эффективности работы оборудования

- Позволяет выявить основные причины потерь производительности

- Помогает определить направления для оптимизации процессов

- Позволяет отслеживать улучшения в динамике

- Является универсальным показателем для сравнения эффективности разных производственных линий

Идеальный показатель OEE равен 100%, что означает производство только качественной продукции с максимально возможной скоростью и без простоев. На практике OEE большинства производств составляет 60-70%, что указывает на значительный потенциал для улучшений.

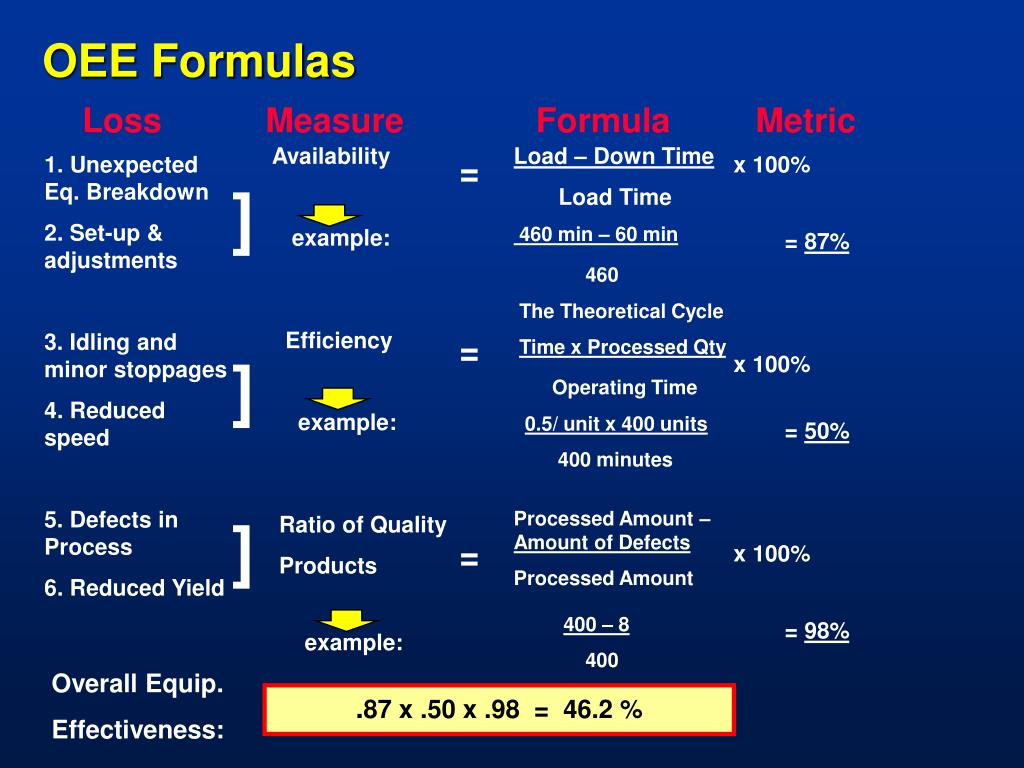

Формула расчета OEE

Существует два основных подхода к расчету OEE:

1. Простая формула OEE

OEE = (Количество качественных изделий × Идеальное время цикла) / Запланированное производственное время

Эта формула дает общую оценку OEE, но не позволяет выявить конкретные причины потерь.

2. Предпочтительная формула OEE

OEE = Доступность × Производительность × Качество

Где:

- Доступность = Время работы / Запланированное производственное время

- Производительность = (Идеальное время цикла × Общее количество изделий) / Время работы

- Качество = Количество качественных изделий / Общее количество изделий

Эта формула позволяет детально проанализировать все факторы, влияющие на OEE.

Как рассчитать факторы OEE

Расчет доступности оборудования

Доступность учитывает все простои оборудования, как плановые, так и внеплановые. Формула расчета:

Доступность = Время работы / Запланированное производственное время

Где:

- Запланированное производственное время = Длительность смены — Регламентированные перерывы

- Время работы = Запланированное производственное время — Время простоев

Время простоев включает в себя как незапланированные остановки (поломки, настройки), так и плановые (переналадки, техобслуживание).

Расчет производительности

Производительность отражает скорость работы оборудования по сравнению с максимально возможной. Формула расчета:

Производительность = (Идеальное время цикла × Общее количество изделий) / Время работы

Идеальное время цикла — это теоретически минимальное время производства одной единицы продукции. Общее количество включает все произведенные изделия, в том числе бракованные.

Расчет качества

Качество учитывает долю годной продукции. Формула расчета:

Качество = Количество качественных изделий / Общее количество изделий

К качественным относятся изделия, соответствующие стандартам с первого раза, без необходимости доработки.

Пример расчета OEE

Рассмотрим пример расчета OEE для производственной линии со следующими данными:

- Длительность смены: 8 часов (480 минут)

- Перерывы: 2 по 15 минут и 1 по 30 минут

- Время простоев: 47 минут

- Идеальное время цикла: 1 секунда

- Общее количество произведенных изделий: 19 271

- Количество бракованных изделий: 423

Шаг 1: Расчет запланированного производственного времени

Запланированное производственное время = Длительность смены — Перерывы 480 минут — 60 минут = 420 минут

Шаг 2: Расчет времени работы

Время работы = Запланированное производственное время — Время простоев 420 минут — 47 минут = 373 минуты

Шаг 3: Расчет доступности

Доступность = Время работы / Запланированное производственное время 373 минуты / 420 минут = 0,8881 (88,81%)

Шаг 4: Расчет производительности

Производительность = (Идеальное время цикла × Общее количество изделий) / Время работы (1 секунда × 19 271) / (373 минуты × 60 секунд) = 0,8611 (86,11%)

Шаг 5: Расчет качества

Качество = Количество качественных изделий / Общее количество изделий (19 271 — 423) / 19 271 = 0,9780 (97,80%)

Шаг 6: Расчет OEE

OEE = Доступность × Производительность × Качество 0,8881 × 0,8611 × 0,9780 = 0,7479 (74,79%)

Таким образом, OEE данной производственной линии составляет 74,79%.

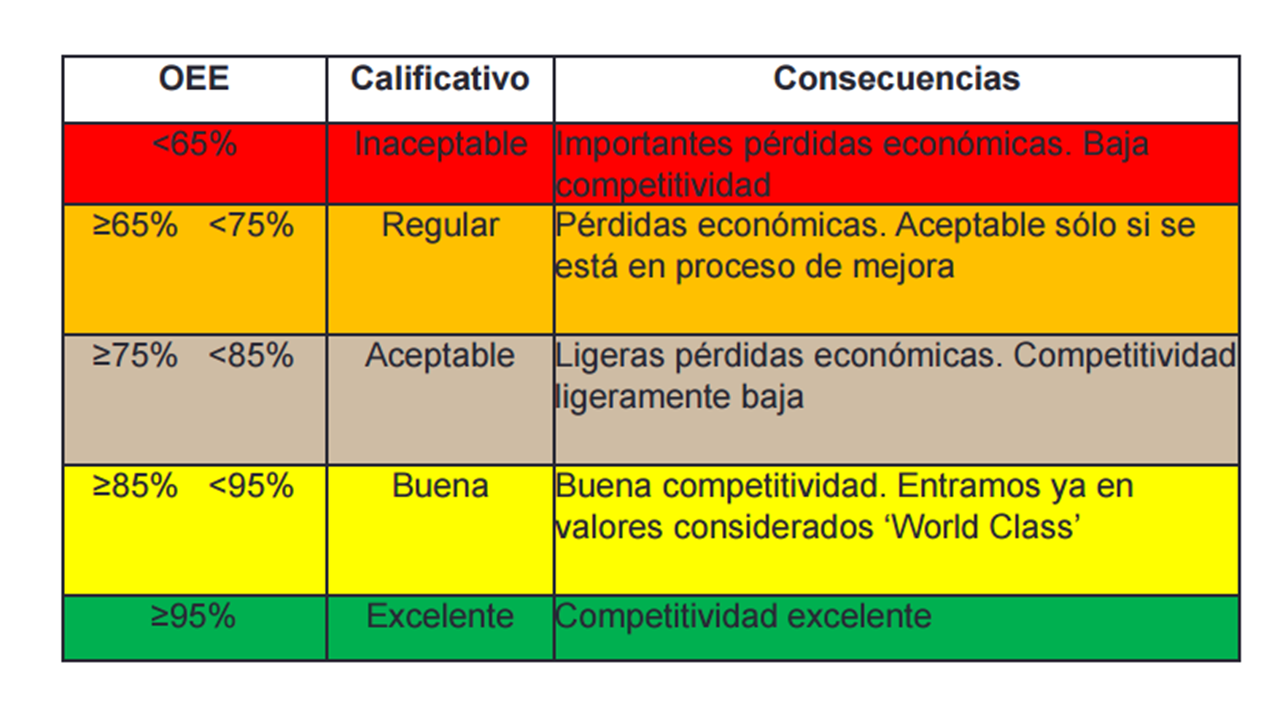

Как интерпретировать результаты расчета OEE

Полученный показатель OEE позволяет оценить общую эффективность оборудования и выявить области для улучшения:

- OEE менее 65% считается низким. Это указывает на значительные потери и необходимость срочных мер по оптимизации.

- OEE 65-75% — средний уровень. Есть потенциал для улучшений.

- OEE 75-85% считается хорошим показателем для большинства производств.

- OEE более 85% — отличный результат, характерный для предприятий мирового класса.

Важно анализировать не только общий показатель OEE, но и его составляющие:

- Низкая доступность указывает на большое количество простоев. Необходимо оптимизировать техобслуживание, сократить время переналадок.

- Низкая производительность говорит о снижении скорости работы оборудования. Следует устранить причины микропростоев, оптимизировать режимы работы.

- Низкое качество требует улучшения производственных процессов для снижения брака.

Преимущества использования OEE для оптимизации производства

Регулярный расчет и анализ OEE дает производству ряд важных преимуществ:- Выявление скрытых потерь производительности. OEE учитывает все виды потерь, в том числе неочевидные на первый взгляд.

- Определение приоритетных направлений для улучшений. Анализ составляющих OEE позволяет сфокусироваться на ключевых проблемах.

- Оценка эффективности внедряемых изменений. Динамика OEE показывает результативность оптимизационных мероприятий.

- Бенчмаркинг. OEE позволяет сравнивать эффективность разных производственных линий и предприятий.

- Мотивация персонала. Прозрачная система оценки эффективности стимулирует сотрудников к улучшениям.

Типичные ошибки при расчете и интерпретации OEE

При использовании показателя OEE важно избегать следующих распространенных ошибок:

- Неправильное определение идеального времени цикла. Оно должно отражать максимально возможную скорость оборудования, а не нормативную.

- Исключение из расчета плановых простоев. Все виды простоев должны учитываться для получения объективной оценки.

- Фокус только на общем показателе OEE без анализа его составляющих. Это не позволяет выявить истинные причины потерь.

- Сравнение OEE разнородных производственных процессов. Корректно сравнивать только схожие по технологии линии.

- Игнорирование других KPI. OEE должен использоваться в комплексе с другими показателями эффективности.

Как повысить OEE: ключевые стратегии

Для повышения показателя OEE можно использовать следующие стратегии:

Повышение доступности оборудования:

- Внедрение превентивного техобслуживания

- Оптимизация процессов переналадки (SMED)

- Улучшение системы планирования производства

Повышение производительности:

- Устранение причин микропростоев

- Оптимизация рабочих процессов

- Автоматизация ручных операций

Повышение качества:

- Внедрение статистического контроля процессов

- Улучшение системы контроля качества

- Обучение персонала методам бережливого производства

Важно помнить, что повышение OEE — это непрерывный процесс, требующий систематического подхода и вовлечения всех сотрудников.

Заключение

OEE является мощным инструментом для оценки и повышения эффективности производства. Правильный расчет и интерпретация этого показателя позволяют выявить скрытые резервы производительности и сфокусировать усилия на ключевых проблемах. Регулярный мониторинг OEE в сочетании с целенаправленными мерами по устранению выявленных потерь позволяет значительно повысить эффективность производственных процессов и конкурентоспособность предприятия в целом.

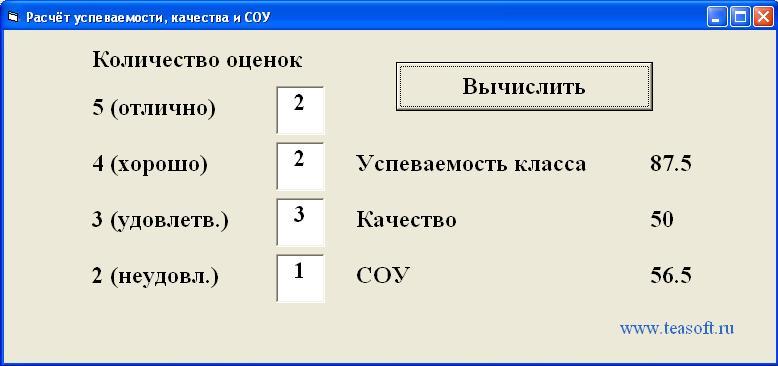

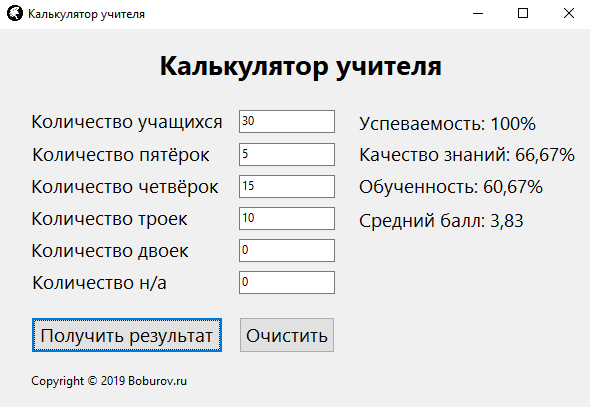

Онлайн подсчет среднего балла и успеваемости

Размер:

AAA

Цвет: C C C

Изображения Вкл. Выкл.

Обычная версия сайта

Наше местоположение Версия для слабовидящих Версия для слабовидящих

ГБПОУ ВО «Муромцевский лесотехнический техникум»

Официальный сайт

-

О Техникуме

- Сведения об образовательном учреждении

- Руководство. Преподаватели и сотрудники

- История

- Библиотека

- Новости

- Объявления

- Контакты

- Видеогалерея

- Наши успехи

-

Абитуриентам

- Подать документы для поступления в техникум онлайн

- Приемная комиссия

- Правила и условия приема

- Контрольные цифры приема

- Документы и справки

- Специальности и профессии

- Общежитие

- Видеогалерея

- Кабинет профориентации

- Списки абитуриентов

-

Студентам

- Расписание занятий

- Практика

- Оплата за обучение

- Заказать справку

- Студенческие объединения

- Спортивная жизнь

- Доступная среда

- Стипендиальное обеспечение

- Расписание кружков и секций

- Дистанционное обучение

- Лучший студент МЛТ

-

Выпускникам

- Служба содействия трудоустройству

- Приглашения на работу от фирм и организаций

- Противодействие коррупции

-

Родителям

- Воспитательная работа

- Кураторы учебных групп

- Контролирующие органы

- Советы родителям

- Оплата за обучение

-

Преподавателям

- Расписание занятий

- Аттестация

- Методическая работа

- Повышение квалификации

- Лучший преподаватель МЛТ

- Онлайн подсчет среднего балла и успеваемости

-

Платные курсы

- Многофункциональный центр платных курсов

- Онлайн подача заявления на поступление

- Документы

- Объявления

- Контакты

-

Воспитательная работа

- Социально-психологическая служба

- Студенческие объединения

- Музей

- Нормативные документы

- Объявления

- Расписание кружков и секций

- Спортивный студенческий клуб «МЛТ»

-

Обращения

- Онлайн-приемная

- Личный прием

- Контакты

- Для потребителей ЖКУ

- Главная

- ›

- Преподавателям

- ›

- Онлайн подсчет среднего балла и успеваемости

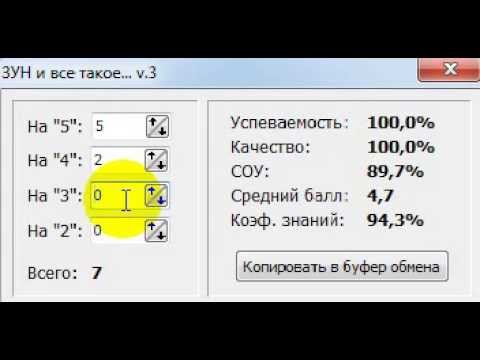

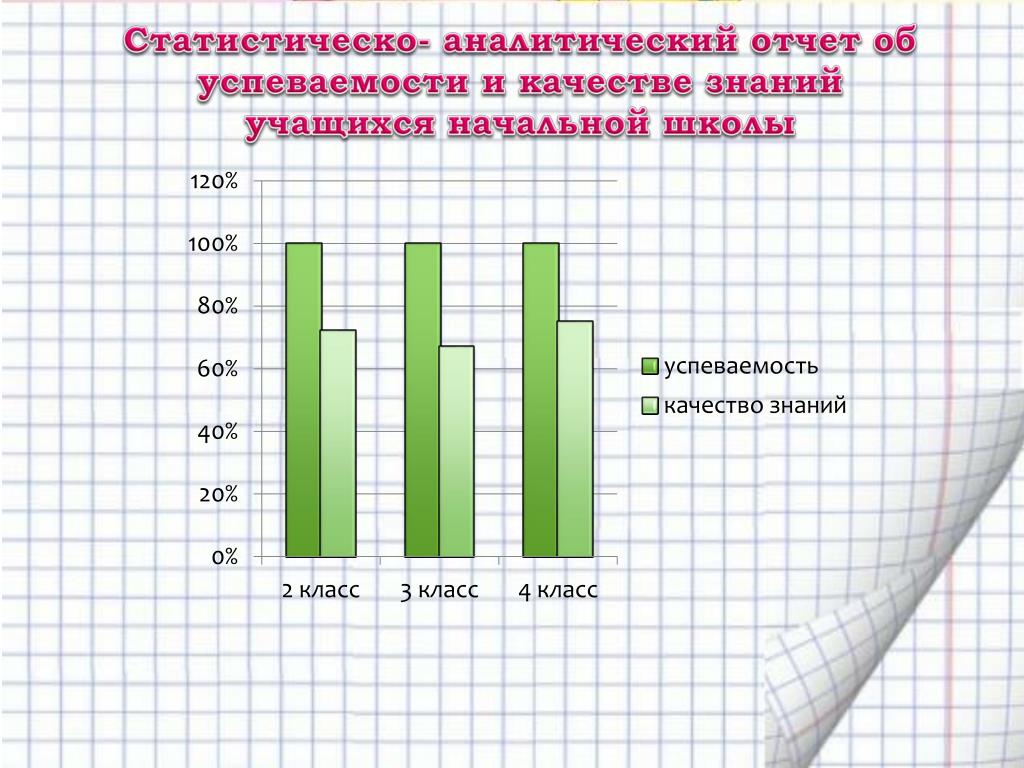

Таблица для расчета процента качества, успеваемости, соу.

Главная / По типу материала / Общепедагогические технологии

Скачать

55 КБ, 334541.xls Автор: Фёдорова Анастасия Николаевна, 20 Мар 2015

Таблица для расчета процента качества, успеваемости, соу.

Автор: Фёдорова Анастасия Николаевна

Похожие материалы

| Тип | Название материала | Автор | Опубликован |

|---|---|---|---|

| таблица | Таблица для расчета процента качества, успеваемости, соу. | Фёдорова Анастасия Николаевна | 20 Мар 2015 |

| таблица | Калькулятор качественной, абсолютной успеваемости, СОУ, средний балл | Кононова Татьяна Васильевна | 14 Янв 2016 |

| таблица | Таблица Exel для автоматического расчета бюджета семьи | Суровенкова Анастасия Александровна | 1 Апр 2015 |

| таблица | Программа для автоматизированной работы по изучению динамики успеваемости и качества знаний (MS Excel) | Хадиуллин Рашат Фоатович | 4 Апр 2015 |

| таблица | мониторинг качества, успеваемости и движения по четвертям | Федотова Любовь Николаевна | 21 Мар 2015 |

| документ | Калькулятор СОУ, %качества, успеваемость | Мельникова Оксана Владимировна | 21 Дек 2015 |

| таблица | Подсчет КО и СОУ | Лукашин Михаил Юрьевич | 20 Мар 2015 |

| таблица | СОУ и средний бал по классу | Казацкая Людмила Владимировна | 31 Мар 2015 |

| таблица | подсчёт КЗ и СОУ | Романенко Ольга Александровна | 1 Апр 2015 |

| разное |

Электронная таблица расчета платного питания.

|

Якушина Екатерина Александровна | 20 Мар 2015 |

| таблица | Программа расчета платы за питание учащихся | Паймушкина Людмила Вячеславовна | 20 Ноя 2015 |

| документ | Мониторинг качества и успеваемости в 1-4 классе для детей с ограниченными возможностями здоровья. | Богданова Ильгиза Мустакимовна | 16 Окт 2015 |

| документ, таблица | Тестовые задания по географии для итогового и рубежного контроля успеваемости у учащихся 8 классов | Кондрашова Мария Александровна | 21 Мар 2015 |

| таблица | Миниторинг успеваемости | Лазаренко Оксана Михайловна | 7 Апр 2015 |

| разное | Таблица для подсчета динамики качества знаний учащихся | Горькова Анна Николаевна | 31 Мар 2015 |

| таблица | Программа для определения динамики качества образования | Ханафеев Ильнур Мухаметович | 1 Апр 2015 |

| документ |

Программа повышения качества успеваемости учащихся.

|

Кумарица Надежда Николаевна | 20 Мар 2015 |

| разное | Формы отчетности (ЗУН). Процент успеваемости, качества. | Аладышева Татьяна Петровна | 20 Мар 2015 |

| презентация | График успеваемости и качества знаний | Соколова Ирина Вячеславовна | 30 Мар 2015 |

| документ | Мониторинг успеваемости и качества знаний в начальной школе | Долбова Любовь Андреевна | 30 Мар 2015 |

| документ | мониторинг успеваемости и качества | Казакова Людмила Николаевна | 31 Мар 2015 |

| документ | Динамика успеваемости и качества знаний | Габдуллина Линера Викторовна | 21 Ноя 2015 |

| разное | Справка по итогам успеваемости, качества обучения | Лилия Азатовна Сайранова | 14 Сен 2015 |

| документ | Мониторинг успеваемости и качества ЗУН учащихся ШМО | Кутафина Лариса Борисовна | 14 Ноя 2015 |

| документ | Уровень успеваемости и качества обучения технологии | Корниенко Татьяна Валерьевна | 4 Апр 2015 |

| таблица | Мониторинг успеваемости по предметам | Хусаинова Лариса Зинатуллаевна | 21 Мар 2015 |

| таблица | Электронная версия анализа успеваемости учащихся | Кузнецова Анна Алексеевна | 30 Мар 2015 |

| разное | Отчет по успеваемости (таблица MS Excel) | Громов Сергей Юрьевич | 1 Апр 2015 |

| таблица | Табель успеваемости по русскому языку и литературе | Овчинникова Мария Максимовна | 20 Ноя 2015 |

| таблица | Справка отчет по успеваемости | Кульбаев Валерий Рамазанович | 27 Мая 2015 |

| документ |

Внутришкольный мониторинг как способ повышения успеваемости и качества обучения учащихся.

|

Попова Наталия Владимировна | 21 Мар 2015 |

| документ | Мониторинг качества и успеваемости обучающихся за 2012 — 2015 гг | Хакимова Алсу Хамзовна | 31 Мар 2015 |

| разное | Электронные таблицы excel мониторинга успеваемости и качества знаний по предметам (1-4 классы) | Александрова Наталья Львовна | 30 Мар 2015 |

| документ | Мониторинг качества знания и успеваемости за три года Самоаттестация учителя | Ботаева Динара Мұқарамқызы | 1 Апр 2015 |

| документ | Внутришкольный мониторинг как способ повышения успеваемости и качества обучения учащихся | Паскарь Елена Вячеславовна | 5 Апр 2015 |

| таблица | сводная ведомость по движению и успеваемости учащихся по итогам учебной четверти | Черкасова Людмила Александровна | 1 Апр 2015 |

| документ |

Календарно-тематическое планирование по английскому языку для 3-х классов из расчета 2 часа в неделю. Учебник М.З. Биболетова “Enjoy English” Учебник М.З. Биболетова “Enjoy English”

|

Капаева Елена Александровна | 30 Мар 2015 |

| документ | Календарно-тематическое планирование по английскому языку для 2-х классов из расчета 2 часа в неделю. Учебник М.З. Биболетова “Enjoy English” | Капаева Елена Александровна | 30 Мар 2015 |

| документ | Календарно-тематическое планирование по английскому языку для 2 классов из расчета 3 часа в неделю. Учебник И.Н.Верещагина, Т.А.Притыкина “Английский язык”, второй год обучения. | Капаева Елена Александровна | 30 Мар 2015 |

| документ |

Программа мастер-класса на тему: «Повышение результативности и качества успеваемости учащихся начальных классов со специфическими нарушениями письма и чтения, через использование модели комплексного сопровождения».

|

Хисамова Татьяна Валентиновна | 30 Мар 2015 |

Расчет OEE: определения, формулы и примеры

БОЛЬШАЯ ИДЕЯ

Использование предпочтительного расчета OEE (A x P x Q = OEE) упрощает принятие мер по устранению основных причин снижения производительности.

ПРОСТОЙ РАСЧЕТ OEE

Самый простой способ рассчитать OEE — это отношение полностью продуктивного времени к запланированному производственному времени. «Полностью продуктивное время» — это еще один способ сказать, что нужно производить только качественные детали как можно быстрее (идеальное время цикла) без остановки. Отсюда расчет:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Хотя это полностью достоверный расчет OEE, он не дает информации о трех факторах, связанных с потерями: доступности, производительности и качестве. Для этого – используем предпочтительный расчет.

Для этого – используем предпочтительный расчет.

ПРЕДПОЧТИТЕЛЬНЫЙ РАСЧЕТ OEE

Предпочтительный расчет OEE основан на трех факторах OEE: доступности, производительности и качестве.

OEE рассчитывается путем умножения трех факторов OEE: доступности, производительности и качества.Доступность

Доступность учитывает все события, которые останавливают запланированное производство на достаточно долгое время, когда имеет смысл отследить причину простоя (обычно несколько минут).

Доступность рассчитывается как отношение времени работы к запланированному времени производства:

Доступность = время работы / запланированное время производства

Время работы — это просто запланированное время производства минус время остановки, где время остановки определяется как все время, в течение процесс должен был выполняться, но не из-за незапланированных остановок (например, поломок) или запланированных остановок (например, переналадок).

Время работы = Запланированное время производства − Время остановки

Производительность

Производительность учитывает все, что заставляет производственный процесс работать со скоростью ниже максимально возможной во время его работы (включая как медленные циклы, так и малые остановки).

Производительность — это отношение чистого времени выполнения к времени выполнения. Он рассчитывается как:

Производительность = (Идеальное время цикла × Общее количество) / Время работы

Идеальное время цикла — это самое быстрое время цикла, которого может достичь ваш процесс в оптимальных условиях. Таким образом, если его умножить на Общее количество, результатом будет Чистое время выполнения (наиболее быстрое время изготовления деталей).

Поскольку скорость обратно пропорциональна времени, производительность также можно рассчитать как:

Производительность = (Общее количество / Время работы) / Идеальная скорость работы

Производительность никогда не должна превышать 100%. Если это так, это обычно указывает на то, что идеальное время цикла установлено неправильно (оно слишком велико).

Качество

Качество учитывает изготовленные детали, не соответствующие стандартам качества, включая детали, требующие доработки. Помните, что качество OEE похоже на выход продукции при первом проходе в том смысле, что оно определяет хорошие детали как детали, которые успешно проходят производственный процесс с первого раза без необходимости какой-либо доработки.

Качество рассчитывается как:

Качество = Количество исправных изделий / Общее количество

Это то же самое, что и отношение полностью продуктивного времени (только качественные детали, изготовленные максимально быстро без остановки) к чистому времени работы (все детали изготавливаются максимально быстро, без остановки).

Формула ОЕЕ

ОЕЕ учитывает все потери, что приводит к показателю действительно продуктивного производственного времени. Он рассчитывается как:

OEE = Доступность × Производительность × Качество

Если уравнения доступности, производительности и качества заменить вышеприведенными и свести к их простейшим выражениям, результат будет следующим:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Это « простейший расчет OEE, описанный ранее. И, как описано ранее, умножение количества хороших деталей на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей, как можно быстрее, без остановки).

Почему предпочтительный расчет OEE?

Оценки OEE дают очень ценную информацию — точное представление о том, насколько эффективно работает ваш производственный процесс. И это позволяет легко отслеживать улучшения в этом процессе с течением времени.

Чего ваш показатель OEE не дает, так это понимания основных причин снижения производительности. Это роль доступности, производительности и качества.

В предпочтительном расчете вы получаете лучшее из обоих миров. Одно число, отражающее, насколько хорошо вы работаете (OEE), и три числа, отражающие основную природу ваших потерь (доступность, производительность и качество).

Вот интересный пример. Посмотрите на следующие данные OEE за две недели подряд.

| OEE | 85.1% | 85.7% |

| Availability | 90.0% | 95.0% |

| Performance | 95.0% | 95.0% |

| Quality | 99. 5% 5% | 95,0% |

OEE улучшается. Отличная работа! Или это? Копните немного глубже, и картина станет менее ясной. Большинство компаний не хотели бы повышать доступность на 5,0 % за счет снижения качества на 4,5 %.

ПРИМЕР РАСЧЕТА OEE

Теперь давайте рассмотрим полный пример, используя предпочитаемый расчет OEE. Here is data recorded for the first shift:

| Shift Length | 8 hours (480 minutes) |

| Breaks | (2) 15 minute and (1) 30 minute |

| Downtime | 47 минут |

| Идеальное время цикла | 1,0 секунды |

| Общее количество | 19 271 виджетов |

| Счетчик брака | 423 виджетов |

Запланированное время производства

Как описано на странице «Коэффициенты OEE», расчет запланированного времени производства начинается со страницы расчета OEE. Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Итак, во-первых, исключите любое время смены, когда нет намерения запускать производство (обычно это перерывы).

Формула: Продолжительность смены − Перерывы

Пример: 480 минут − 60 минут = 420 минут

Время работы

Следующим шагом является подсчет времени, в течение которого производство фактически работало (не было остановлено). Помните, что время остановки должно включать как незапланированные остановки (например, поломки), так и запланированные остановки (например, переналадку). Оба предоставляют возможности для улучшения.

Формула: Запланированное время производства − время остановки

Пример: 420 минут − 47 минут = 373 минуты

Формула: Общее количество – Количество отклоненных

Пример: 19 271 виджетов – 423 виджетов = 18 848 виджетов

Доступность

– это первые три коэффициента OEE. Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Он учитывает, когда процесс не запущен (как незапланированные остановки, так и запланированные остановки).

Формула: Время работы / Запланированное время производства

Пример: 373 минуты / 420 минут = 0,8881 (88,81%)

Производительность

Производительность является вторым из трех факторов OEE, подлежащих расчету. Он учитывает, когда процесс работает медленнее, чем его теоретическая максимальная скорость (как небольшие остановки, так и медленные циклы).

Формула: (Идеальное время цикла × Общее количество) / Время работы

Пример: (1,0 секунды × 19 271 виджет) / (373 минуты × 60 секунд) = 0,8611 (86,11%)

83 can также рассчитывается на основе идеальной скорости бега. Эквивалентная идеальная производительность в нашем примере составляет 60 деталей в минуту.

Формула: (Общее количество / Время работы) / Идеальная скорость работы

Пример: (19 271 виджетов / 373 минуты) / 60 деталей в минуту = 0,8611 (86,11 Качество%)

3

Качество

3

третий из трех коэффициентов OEE, подлежащих расчету.

В нем учитываются изготовленные детали, не соответствующие стандартам качества.

В нем учитываются изготовленные детали, не соответствующие стандартам качества. Формула: Подсчет хороших/общих подсчетов

Пример: 18 848 виджетов / 19 271 виджетов = 0,9780 (97,80%)

OEE

Наконец, OEE рассчитывается путем умножения трех коэффициентов OEE.

Формула: Доступность × Производительность × Качество

Пример: 0,8881 × 0,8611 × 0,9780 = 0,7479 (74,79%)

OEE также можно рассчитать с помощью простого расчета.

Формула: (хорошее количество × идеальное время цикла) / запланированное время производства

Пример: (18 848 виджетов × 1,0 секунды) / (420 минут × 60 секунд) = 0,7479 (74,79%)

Результат в обоих случаях одинаков. OEE для этой смены составляет 74,79%.

Загрузить бесплатные инструменты OEE

Понимание OEE в бережливом производстве

БОЛЬШАЯ ИДЕЯ

OEE измеряет процент запланированного производственного времени, которое является действительно продуктивным. Производительность многих производственных линий составляет всего 60%, а это означает, что существуют огромные возможности для улучшения.

Производительность многих производственных линий составляет всего 60%, а это означает, что существуют огромные возможности для улучшения.

ЧТО ТАКОЕ ОЕЕ?

OEE (общая эффективность оборудования) — это метрика «наилучшей практики», которая определяет процент запланированного производственного времени, которое действительно продуктивно. Оценка OEE в 100 % представляет собой идеальное производство: производство только качественных деталей в максимально короткие сроки без простоев.

OEE полезен как эталон и базовый уровень:

- В качестве эталона OEE можно использовать для сравнения производительности данного производственного актива с отраслевыми стандартами, с аналогичными внутренними активами или с результатами для разных смен. работает на одном и том же активе.

- В качестве основы OEE можно использовать для отслеживания прогресса в устранении потерь из данного производственного актива.

ЭТАЛОНЫ OEE

Итак, какой ориентир считается «хорошим» показателем OEE? Что такое показатель OEE мирового уровня?

- 100% OEE — это идеальное производство: производство только качественных деталей, максимально быстро, без остановок.

- 85% OEE считается мировым классом для дискретных производителей. Для многих компаний это подходящая долгосрочная цель.

- 60% OEE довольно типичен для дискретных производителей, но указывает на наличие существенных возможностей для улучшения.

- 40% OEE не редкость для производственных компаний, которые только начинают отслеживать и улучшать свои производственные показатели. Это низкий показатель, и в большинстве случаев его можно легко улучшить с помощью простых мер (например, путем отслеживания причин остановки и устранения крупнейших источников простоя — по одному за раз).

ПРОСТОЙ РАСЧЕТ OEE

Так как же рассчитывается показатель OEE?

Проще говоря, OEE — это отношение полностью продуктивного времени к запланированному производственному времени. На практике OEE рассчитывается следующим образом:

OEE = (Число удачных работ × Идеальное время цикла) / Запланированное время производства

Давайте определим некоторые термины, используемые в формуле OEE:

- Хорошее количество: штук, изготовленных без каких-либо дефектов

- Идеальное время цикла: теоретическое минимально возможное время изготовления одной детали

- Полное производственное время: производство только хороших деталей, как можно быстрее, без остановок

ПРЕДПОЧТИТЕЛЬНЫЙ РАСЧЕТ OEE

Предпочтительный способ расчета OEE математически эквивалентен простой формуле, описанной выше, но обеспечивает гораздо более богатые результаты. понимание потерь в производственном процессе путем разбивки их на три фактора:

понимание потерь в производственном процессе путем разбивки их на три фактора:

- Потеря доступности

- Потеря производительности

- Потеря качества

Расчет доступности

Доступность учитывает Потери доступности , которые включают все события, которые останавливают запланированное производство на значительный период времени (обычно несколько минут или дольше). Потеря доступности включает в себя незапланированные остановки (например, отказы оборудования и нехватка материалов) и запланированные остановки (например, время переналадки).

Доступность рассчитывается как отношение времени работы к запланированному времени производства, где время работы — это просто запланированное время производства за вычетом времени остановки:

Доступность = время выполнения / запланированное время производства

Где время выполнения = запланированное время производства — Время остановки

Расчет производительности

Производительность учитывает Потери производительности , которые включают все факторы, заставляющие производственный актив работать со скоростью ниже максимально возможной (включая медленные циклы и небольшие остановки).

Производительность рассчитывается как отношение чистого времени выполнения к времени выполнения. На практике оно рассчитывается как:

Производительность = (Идеальное время цикла × Общее количество) / Время выполнения

Идеальное время цикла — это теоретическое максимально возможное время изготовления одной детали. Таким образом, если его умножить на общее количество, результатом будет чистое время выполнения — теоретически самое быстрое возможное время для изготовления общего количества изделий.

Вот простой пример расчета производительности:

| Идеальное время цикла | 1 минута | Теоретически минимальное время изготовления этой детали. |

| Общее количество | 300 | Общее количество изделий, изготовленных за эту смену. |

| Время работы | 330 минут | Время работы этой смены (плановое время производства минус время остановки). |

| Производительность | 90,9% | (Идеальное время цикла × общее количество) / Время работы = (1 × 300) / 330 |

Расчет качества

Качество учитывает Потери качества , которые исключают изготовленные детали, не соответствующие стандартам качества, включая детали, которые впоследствии перерабатываются.

Качество рассчитывается как отношение полного производственного времени (только Good Count производится максимально быстро без остановки) к чистому времени выполнения (самое быстрое время для Total Count). На практике он рассчитывается как:

Качество = Хороший подсчет/Общий подсчет

Расчет OEE

OEE учитывает все потери (потери времени остановки, потери скорости и потери качества), что дает показатель действительно продуктивного производственного времени.

OEE рассчитывается как отношение полностью продуктивного времени к запланированному производственному времени. На практике он рассчитывается как:

На практике он рассчитывается как:

OEE = Доступность × Производительность × Качество

Если уравнения доступности, производительности и качества подставить в приведенное выше уравнение, а затем свести к их простейшим выражениям, результат будет следующим:

OEE = (хорошее количество × идеальное время цикла) / запланированное время производства

Это «самый простой» расчет OEE, описанный ранее. Немного поразмыслив, можно увидеть, что умножение хорошего количества на идеальное время цикла дает полностью продуктивное время (производство только хороших деталей, как можно быстрее, без остановки).

Безупречное производство

Ранее показатель OEE в 100 % описывался как идеальное производство: производство только хороших деталей, максимально быстрое, без остановок. Давайте свяжем это понятие идеального производства с расчетом OEE:

- Производство только качественных деталей означает показатель качества 100 %

- Максимально быстрое означает показатель производительности 100 %

- Отсутствие остановок означает показатель доступности 100 % отличный способ освоить расчет OEE.