Что такое регулятор подачи проволоки в сварочном полуавтомате. Как работает система подачи сварочной проволоки. Какие бывают типы регуляторов скорости подачи. Как правильно настроить регулятор подачи проволоки.

Принцип работы системы подачи проволоки в сварочном полуавтомате

Система подачи проволоки является ключевым элементом сварочного полуавтомата. Она обеспечивает равномерную и контролируемую подачу сварочной проволоки в зону сварки. Основные компоненты системы подачи включают:

- Электродвигатель

- Редуктор

- Подающий механизм с роликами

- Регулятор скорости подачи проволоки

Электродвигатель через редуктор приводит в движение подающие ролики, которые захватывают проволоку и продвигают ее по направляющему каналу к сварочной горелке. Скорость вращения двигателя, а следовательно и скорость подачи проволоки, регулируется с помощью специального регулятора.

Виды регуляторов подачи проволоки

Существует несколько основных типов регуляторов скорости подачи проволоки для сварочных полуавтоматов:

- Реостатные регуляторы

- Тиристорные регуляторы

- Широтно-импульсные регуляторы (ШИМ)

Реостатные регуляторы — самые простые, но наименее эффективные. Тиристорные обеспечивают более плавную регулировку, но могут создавать помехи. ШИМ-регуляторы считаются наиболее современными и эффективными.

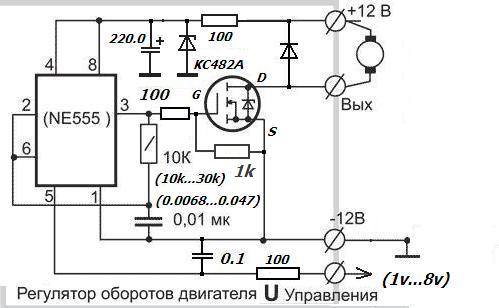

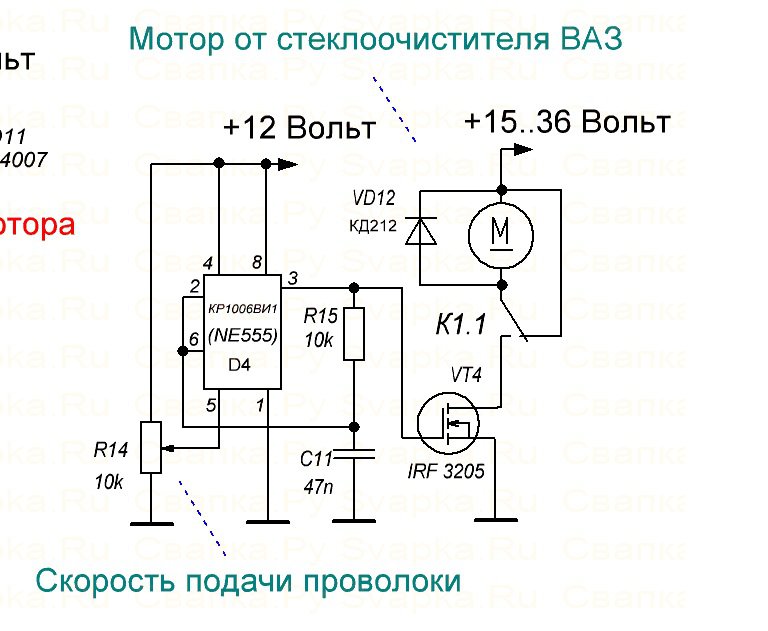

Принципиальная схема ШИМ-регулятора подачи проволоки

Рассмотрим схему простого и надежного ШИМ-регулятора скорости подачи проволоки для сварочного полуавтомата:

«`text +12V | R1 | C1 | R2 +—-||—+—-/\/\—-+ | | | | | +——————-|——+ | | | | | | +—————+ | | | | | | | | | IC1 | | GND| | | NE555 | | | | | | | | | | | | +—|—-+ | | | | | | | +—————+ | | | | | C2 | | +————-||—-+ | | Q1 | +-|> | | |—+ | | | | +—+ | M | === | | GND GND Компоненты: R1 — 10 кОм (подстроечный) R2 — 1 кОм C1 — 10 нФ C2 — 100 нФ IC1 — NE555 (таймер) Q1 — IRFZ44N (MOSFET транзистор) M — двигатель подачи проволоки «`Данная схема построена на основе таймера NE555, который генерирует ШИМ-сигнал для управления MOSFET-транзистором. Транзистор, в свою очередь, управляет подачей питания на двигатель механизма подачи проволоки.

Настройка регулятора подачи проволоки

Правильная настройка регулятора подачи проволоки критически важна для качественной сварки. Основные этапы настройки:

- Установите регулятор скорости подачи на минимальное значение.

- Включите сварочный аппарат и начните процесс сварки на тестовой пластине.

- Постепенно увеличивайте скорость подачи проволоки, пока не добьетесь стабильной дуги и равномерного плавления проволоки.

- Если проволока начинает упираться в свариваемую деталь — скорость слишком высокая, уменьшите ее.

- Если проволока плавится слишком быстро, не успевая проплавлять металл — скорость слишком низкая, увеличьте ее.

Факторы, влияющие на оптимальную скорость подачи проволоки

При настройке регулятора подачи проволоки необходимо учитывать следующие факторы:

- Толщина свариваемого металла

- Диаметр сварочной проволоки

- Тип и состав защитного газа

- Сварочный ток и напряжение

- Положение сварки (нижнее, вертикальное, потолочное)

Оптимальная скорость подачи проволоки обеспечивает стабильное горение дуги, хорошее проплавление и формирование сварного шва без дефектов.

Преимущества использования современных регуляторов подачи проволоки

Применение качественных регуляторов подачи проволоки в сварочных полуавтоматах дает ряд существенных преимуществ:

- Повышение стабильности процесса сварки

- Улучшение качества сварных соединений

- Снижение разбрызгивания металла

- Экономия сварочных материалов

- Повышение производительности сварочных работ

Типичные проблемы с подачей проволоки и их решение

При эксплуатации сварочного полуавтомата могут возникать различные проблемы с подачей проволоки. Рассмотрим наиболее распространенные из них и способы их устранения:

- Неравномерная подача проволоки — проверьте и при необходимости очистите подающий механизм, замените изношенные ролики.

- Проволока застревает в горелке — прочистите направляющий канал, убедитесь в соответствии диаметра канала диаметру проволоки.

- Рывки при подаче проволоки — отрегулируйте натяжение прижимных роликов, проверьте качество намотки проволоки на катушке.

- Быстрый износ контактного наконечника — уменьшите скорость подачи проволоки, проверьте соответствие диаметра наконечника диаметру проволоки.

Модернизация системы подачи проволоки

Для повышения эффективности работы сварочного полуавтомата можно провести модернизацию системы подачи проволоки. Основные направления модернизации:

- Замена устаревшего регулятора на современный ШИМ-регулятор

- Установка более мощного и надежного электродвигателя

- Применение четырехроликового механизма подачи вместо двухроликового

- Использование прецизионных подшипников в механизме подачи

- Установка системы плавного пуска и торможения двигателя

Модернизация позволит значительно улучшить характеристики сварочного полуавтомата и расширить его возможности.

Скорость подачи проволоки сварочного полуавтомата

Главная » Статьи » Скорость подачи проволоки сварочного полуавтомата

Настройка скорости подачи проволоки в полуавтомате

Скорость подачи проволоки – это, пожалуй, самая важная настройка в полуавтомате. В данной статье мы поделимся с Вами полезными советами и рекомендациями по правильной регулировке скорости подачи.

Некоторые проблемы с настройкой скорости подачи проволоки могут быть вызваны неправильной подготовкой аппарата к работе, поэтому, прежде чем приступить к настройке аппарата, мы рекомендуем Вам прочитать нашу статью «Установка сварочной проволоки в аппарат».

Методика

Можно получить достаточно красивый и ровный сварочный шов при неправильной настройке напряжения – проплавление может быть слишком слабым или слишком сильным, но шов тем не менее будет опрятным. Если неправильно настроить скорость подачи проволоки – то будет очень сложно получить сварочный шов в принципе. Главный секрет в правильной настройке – это практика.

Самый простой и быстрый способ – это настраивать скорость подачи, пытаясь получить сварочный шов на тестовом (ненужном) листе металла. Установите на Вашем полуавтомате напряжение соответствующее толщине свариваемого металла (как это сделать Вы можете узнать из нашей статьи «Примерные настройки для сварочных полуавтоматов»), зажгите дугу и, ведя горелку, медленно поворачивайте регулятор настройки скорости подачи проволоки, пока не получите приемлемый результат.

Настройка скорости подачи

Нулевое значение

Установите скорость подачи на ноль. Затем слегка поверните регулятор, чтобы проволока начала подаваться.

Слишком медленно

Проволока периодически касается металла, но сразу после касания кончик проволоки оплавляется, образуя шарик, и обгорает почти до самого наконечника.

Медленно

Проволока все еще обгорает после касания металла, но этот процесс повторяется заметно чаще.

Хорошо

Проволока подается достаточно быстро для получения стабильной сварочной дуги, звук сварки напоминает приятное ровное шипение (жужжание).

Быстро

Сварочная дуга все еще постоянная, но проплавление становится более глубоким, а звук сварки – более жестким. Дешевые полуавтоматы при такой скорости подачи могут выдавать звуки похожие на пулеметную очередь.

Таким образом, регулятор скорости подачи проволоки принимает активное участие в настройке сварочного тока (второй регулятор полуавтомата настраивает сварочное напряжение). Если Вы установите скорость подачи выше, чем это необходимо, то Вы тем самым увеличите сварочный ток, что может привести к прожогу металла насквозь (это особенно относится к сварке тонкого металла)

Слишком быстро

Проволока подается так быстро, что она не успевает расплавиться и просто втыкается в металл, отталкивая горелку дальше от заготовки и загрязняя место вокруг шва излишним разбрызгиванием.

Советы и рекомендации

- Чаще всего, для тонкого металла устанавливается минимальная скорость, при которой будет получаться качественный шов. Так как с уменьшением скорости подачи проволоки уменьшается и сварочный ток, то сварка тонких металлов проходит медленней и с большим контролем

- Можно еще больше уменьшить скорость подачи, сократив расстояние между наконечником и металлической заготовкой.

Это может привести к перегреву наконечника и залипанию в нем проволоки (чтобы избежать этого, рекомендуется использовать наконечник большего диаметра или сваривать прихватками), и такая методика может быть очень полезной для деликатных видов сварки – таких, как сварка тонких кромок.

Это может привести к перегреву наконечника и залипанию в нем проволоки (чтобы избежать этого, рекомендуется использовать наконечник большего диаметра или сваривать прихватками), и такая методика может быть очень полезной для деликатных видов сварки – таких, как сварка тонких кромок. - При сварке внутри угла рекомендуется увеличивать скорость подачи, это позволит укоротить дугу и сделать ее более направленной – таким образом Вы будете заваривать угол, а не боковые стенки.

- При сварке вертикальных швов желательно немного увеличивать скорость подачи

Настройка скорости подачи проволоки на любительских и профессиональных полуавтоматах

Если Вы увеличиваете сварочное напряжение, то нужно увеличивать и скорость подачи проволоки.

В любительских полуавтоматах сварочное напряжение и скорость подачи работают независимо. В таких аппаратах необходимо вручную увеличивать скорость подачи проволоки, если Вы выставляете более высокое напряжение. Так, например, при сварке проволокой диаметром 0,6мм на полуавтомате SPARK PowerARC 160 скорость подачи 1 будет соответствовать сварочному напряжению 4, а скорость подачи 4 – напряжению 7.

В профессиональных полуавтоматах подстройка скорости подачи проволоки может производится автоматически – при изменении сварочного напряжения меняется и скорость подачи. Регулятор скорости подачи при этом используется для более тонкой настройки и корректировки процесса.

Данный материал является переводом и адаптацией статьи с сайта https://www.mig-welding.co.uk/

duga.by

Схемы регулятор скорости подачи проволоки сварочного полуавтомата

wonpents.appspot.com

Регулятор скорости подачи проволоки сварочного полуавтомата

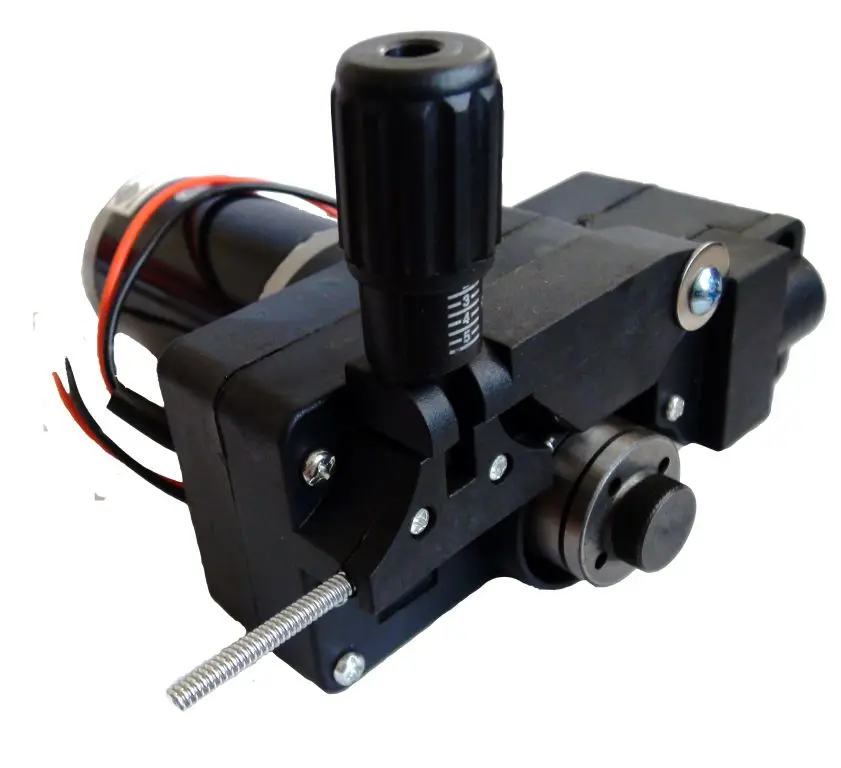

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей. При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки — сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских — наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства: 1. Напряжение питания 12-16 вольт. 2. Мощность электродвигателя — до 100 ватт. 3. Время торможения 0,2 сек. 4. Время пуска 0,6 сек. 5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя. Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

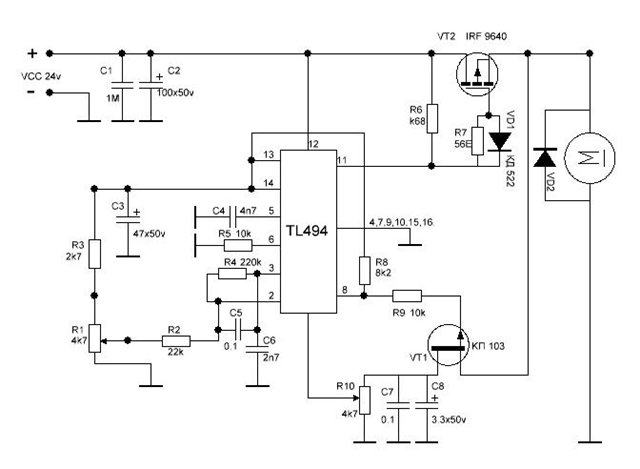

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки. Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2. К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 — проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства. Электромагнитный клапан подачи инертного газа Em.1 — штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм.кв.

Список радиоэлементов

Скачать список элементов (PDF)

Прикрепленные файлы:

cxem. net

net

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей.

При желании можно сэкономить на расходах, собрав сварочный полуавтомат в гаражных условиях.

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В состав устройства входит электродвигатель постоянного тока с передаточным механизмом понижения оборотов, как правило здесь используется электродвигатель с редуктором от стеклоочистителя а/м УАЗ или «Жигули». Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл. Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки – сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В лаборатории «Автоматики и телемеханики» Иркутского областного Центра ДТТ разработана более современная схема регулятора подачи проволоки, принципиальное отличие которой от заводских – наличие схемы торможения и двукратный запас коммутационного транзистора по пусковому току с электронной защитой.

Характеристики устройства:

1. Напряжение питания 12-16 вольт.

2. Мощность электродвигателя – до 100 ватт.

Мощность электродвигателя – до 100 ватт.

3. Время торможения 0,2 сек.

4. Время пуска 0,6 сек.

5. Регулировка оборотов 80 %.

6. Ток пусковой до 20 ампер.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Схема торможения позволяет почти мгновенно остановить вращение двигателя.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки.

В схему введены светодиоды индикации напряжения питания и работы электродвигателя.

Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Светодиод HL1 указывает на включенное состояние схемы регулятора подачи сварочной проволоки.

Резистором R3 устанавливается скорость подачи сварочной проволоки в место дуговой сварки.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения.

Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2. При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2.

К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя.

Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении – вращение, при красном свечении – торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины – только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя. Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания.

Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8. Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Режим рекуперации – передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 – устранение подгорания контактов К1.1 реле К1. После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1.1 питания электродвигателя, протяжка сварочной проволоки возобновится.

Источник питания состоит из сетевого трансформатора T1 напряжением 12-15 вольт и ток 8-12 ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё.

Схема регулятора подачи проволоки выполнена на печатной плате из одностороннего стеклотекстолита размером 136*40 мм, кроме трансформатора и мотора все детали установлены с рекомендациями по возможной замене. Полевой транзистор установлен на радиатор размерами 100*50 *20.

Полевой транзистор аналог IRFP250 с током 20-30 Ампер и напряжением выше 200 Вольт. Резисторы типа МЛТ 0,125, R9,R11,R12 – проволочные. Резистор R3,R5 установить типа СП-3 Б. Тип реле К1 указан на схеме или №711.3747-02 на ток 70 Ампер и напряжение 12 Вольт, габариты у них одинаковые и применяются в автомобилях «ВАЗ».

Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КС156А. Диодный мост VD3 можно собрать на российских диодах типа Д243-246, без радиаторов.

Компаратор DA2 имеет полный аналог TL431 CLP иностранного производства.

Электромагнитный клапан подачи инертного газа Em.1 – штатный, на напряжение питания 12 вольт.

Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря.

Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 – предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания 12-13 Вольт из схемы можно исключить.

Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя – R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением 12-16 вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения. Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2,5-4 мм. кв.

кв.

Скачать печатную плату в формате LAY

Автор: Владимир Коновалов, Творческое объединение «Автоматика и связь» ИРК ПО

shemopedia.ru

svarka

svarka

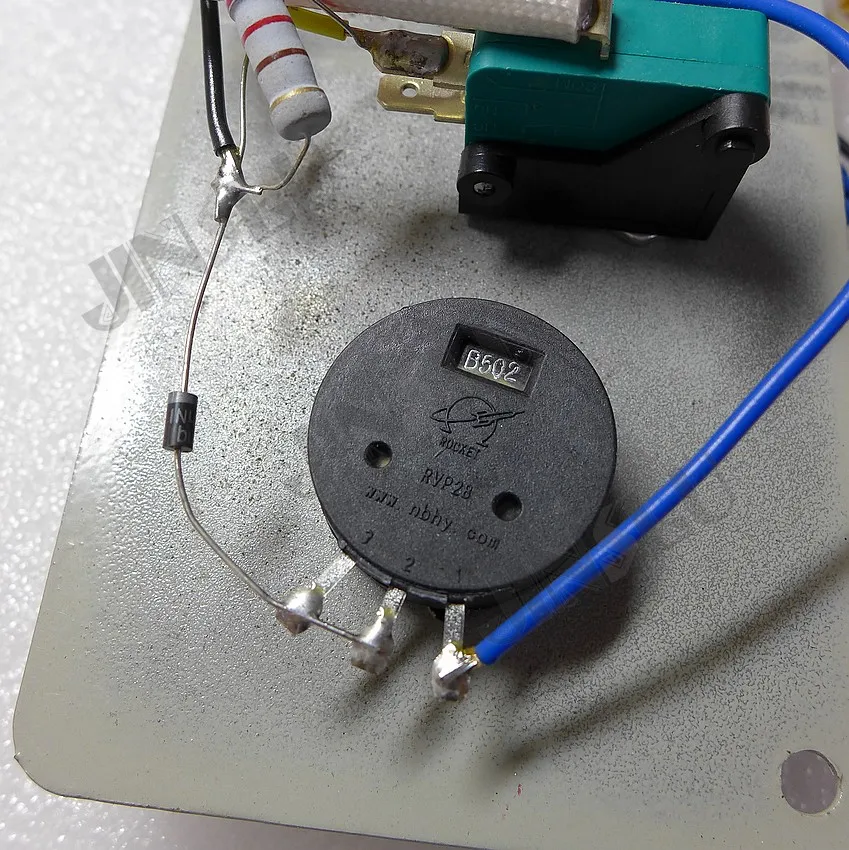

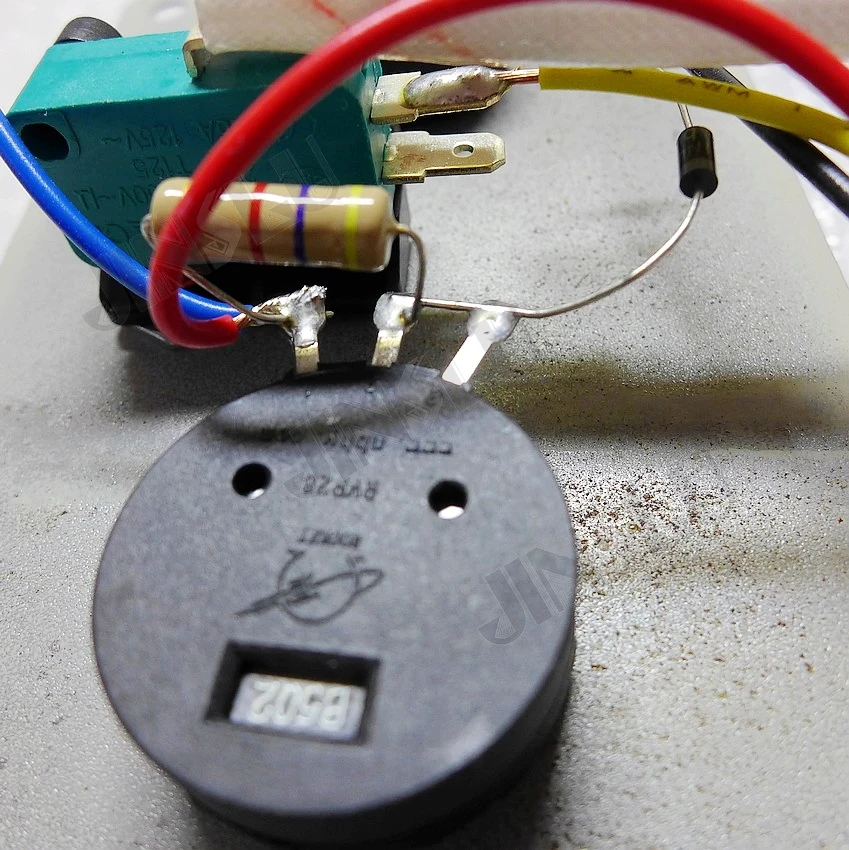

Широтно-импульсный регулятор (стабилизатор) подачи сварочной проволоки

для полуавтомата

Я

модернизировал свой сварочный аппарат добавив к нему в цепь сварочного

тока три конденсатора, по 10000мкф. и широтно импульсный стабилизатор

вращения двигателя- который, более-менее, стабилизировал скорость

подачи сварочной проволоки. Идея взята из ШИМ для микродрели. Там же и обсуждение схемы. Идеальную скорость подачи получить

невозможно- и это не недостатки электроники, а процессы происходящие в

подающем рукаве. Чем короче и жеще подающий канал, тем стабильнее

скорость подачи проволоки.

и широтно импульсный стабилизатор

вращения двигателя- который, более-менее, стабилизировал скорость

подачи сварочной проволоки. Идея взята из ШИМ для микродрели. Там же и обсуждение схемы. Идеальную скорость подачи получить

невозможно- и это не недостатки электроники, а процессы происходящие в

подающем рукаве. Чем короче и жеще подающий канал, тем стабильнее

скорость подачи проволоки.

Можно использовать и двигатель с обмоткам возбуждения, но тогда

эффекта стабилизации не будет (нужно применять таходатчики). Устройство

будет работать как обычный регулятор оборотов.

Сама плата регулятора тщательно изолируется от корпуса

полуавтомата и подключается выводами «1» к питающему трансформатору,

напряжением не более 24в. выводами «2» к (свободно разомкнутым) контактам реле (например

автомобильного) включающему подачу и красным «+» и синим «-» к

двигателю с потребляемым током- не более 3А. Если ток более 3А- нужно

поставить более мощный выпрямительный мост. Также нужно предусмотреть на входе предохранитель на 5А.

выводами «2» к (свободно разомкнутым) контактам реле (например

автомобильного) включающему подачу и красным «+» и синим «-» к

двигателю с потребляемым током- не более 3А. Если ток более 3А- нужно

поставить более мощный выпрямительный мост. Также нужно предусмотреть на входе предохранитель на 5А.

При работе, двигатель может издавать характерный писк, что сигнализирует о работе регулятора.

Хочу представить принципиальную схему наиболее удачного и простого сварочного полуавтомата. (по материаллам svapka.ru ). На мой взгляд в нем удачно компонируется тиристорный регулятор сварочного тока и регулятор подачи проволоки.

Для

модернизации (приведения в рабочий вид) мной был выбран китайский,

самый дешевый сварочный полуавтомат Кайзер. Мне он понравился

дизайном, весом и ценой соизмеримой с затратами на изготовление

«протяжки», трансформатора и корпуса. Никаких сварочных

работ этим аппаратом выполнить практически было невозможно.

Двигатель подачи подключен, через регулятор к сварочному мосту.

В аппарате был установлен дополнительно, отдельный трансформатор питания на 24 вольта, дополнительное автомобильное реле, блок регулятора оборотов и конденсаторы в сворочную цепь. Штатные провода к двигателю- отсоединины, а поенциометр просто снят с передней панели и «брошены» болтаться в корпусе. Обмотка дополнительного реле включена параллельно «основному» реле.

Также установлена плата регулятора. Со стороны «электроники» места ей не нашлось.

Регулирующий транзистор без теплоотвода- так как потребляемый ток

двигателя меньше ампера и питающий трасформатор можно было поставить

значительно меньшей мощности.

При небольших затратах и минимуме усилий получился хороший сварочный полуавтомат, имеющий достаточный запас по току сварки.

MAG-сварка | Дуговая сварка | Основы автоматизированной сварки

На этой странице представлена информация о сварке MAG, в которой рассматриваются области, в которых используется сварка MAG, типы используемых защитного газа и сварочной проволоки, а также характеристики аппаратов для сварки MAG. Также объясняются различные подкатегории защитного газа при сварке MAG.

Также объясняются различные подкатегории защитного газа при сварке MAG.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит базовые сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неполадок.

Скачать

СваркаMAG (Metal Active Gas) — это тип дуговой сварки, в которой используется активный газ (двуокись углерода [CO 2 ] или смесь газов аргона и CO 2 ). Этот процесс также называется дуговой сваркой CO 2 или сваркой CO 2 . Этот процесс обычно используется для автоматической или полуавтоматической сварки черных металлов. Он не подходит для цветных металлов, таких как алюминий, из-за химической реакции CO 2 .

При автоматической или полуавтоматической сварке MAG в качестве электрода используется спиральная сварочная проволока вместо сварочного стержня, используемого при дуговой сварке защищенным металлом (ручная дуговая сварка).

Свернутая проволока прикреплена к блоку подачи проволоки и автоматически направляется к наконечнику горелки с помощью подающего ролика, который приводится в действие электродвигателем. Провод находится под напряжением, когда он проходит через контактный наконечник, удерживающий провод.

Между проволокой и основным материалом зажигается дуга, которая одновременно расплавляет проволоку и основной материал для их сварки. Во время процесса защитный газ подается через сопло в зону сварки и ее окрестности, чтобы защитить дугу и сварочную ванну от атмосферы. Для защитного газа CO 2 используется газовая смесь аргона и CO 2 или газовая смесь аргона с несколькими процентами кислорода.

По сравнению с дуговой сваркой защитным металлом скорость наплавки, при которой электрод становится металлом сварного шва, выше, что обеспечивает высокую эффективность работы благодаря глубокому проплавлению основного материала. Есть и другие важные преимущества, такие как высокое качество металла шва и возможность автоматической сварки при установке сварочной горелки на роботе.

- Ar + CO 2 газовая смесь

или CO 2 газ - Электрод из сплошной проволоки

Полуавтоматический сварочный аппарат MAG в основном состоит из следующих компонентов:

- Сварочный источник питания

- Блок подачи проволоки

- Сварочная горелка

- Газовый баллон

Проволока должна подаваться с постоянной скоростью из блока подачи. Следовательно, для источника сварочного тока обычно используется источник питания с характеристикой постоянного напряжения. Устройство подачи проволоки представляет собой устройство подачи с постоянной скоростью.

- Газовый баллон

- Регулятор расхода газа

- Сварочный источник питания

- Блок подачи проволоки

- Блок дистанционного управления

- Сварочная горелка

Сварку MAG можно классифицировать по защитному газу или типу сварочной проволоки.

Говоря о сварочной проволоке, сплошная проволока имеет поперечное сечение, полностью изготовленное из одного и того же материала. Проволока для углеродистой стали имеет медное покрытие на своей поверхности для улучшения коррозионной стойкости и электропроводности. Сплошная проволока без покрытия без медного покрытия обладает такими преимуществами, как стабильная дуга и простота обслуживания внутренней части сварочной горелки.

Проволока для углеродистой стали имеет медное покрытие на своей поверхности для улучшения коррозионной стойкости и электропроводности. Сплошная проволока без покрытия без медного покрытия обладает такими преимуществами, как стабильная дуга и простота обслуживания внутренней части сварочной горелки.

Порошковая проволока содержит сердцевину из флюса внутри проволоки. Они обеспечивают такие преимущества, как стабильная дуга, меньшее количество брызг и хороший внешний вид валика сварного шва.

В дополнение к вышеперечисленным существуют проволоки шлаковые и металлопорошковые. Первый характеризуется высокой скоростью осаждения, а второй характеризуется меньшим шлакообразованием.

- Скачать

- Дуговая сварка Сварка ВИГ

- Дуговая сварка Сварка МИГ

ИНДЕКС

Патент США на механизм подачи проволоки с контролем приработки.

Патент (Патент № 8,225,977, выдан 24 июля 2012 г.)

Патент (Патент № 8,225,977, выдан 24 июля 2012 г.) Настоящее изобретение относится к области электродуговой сварки, в частности к механизму подачи проволоки, используемому в аппарате для электродуговой сварки и снабженному контроль обкатки провода.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Электродуговая сварка включает подачу сварочной проволоки в барабане или на катушке, причем проволока подается механизмом подачи проволоки от источника к свариваемой детали. Проволока проходит через контактную втулку для подключения тока от источника питания к операции сварки. Во время автоматической или полуавтоматической сварки проволока подается к заготовке по мере того, как контролируемый сварочный ток направляется на контактную втулку. Для подачи проволоки к заготовке сварочный аппарат снабжен механизмом подачи проволоки, имеющим ряд подающих роликов, приводимых в движение электродвигателем со скоростью подачи сварочной проволоки (WFS), регулируемой входным напряжением двигателя. Уровень напряжения на двигателе — это параметр, контролирующий скорость подачи проволоки во время операции сварки. Когда процесс сварки запускается с помощью триггера или другого устройства последовательности запуска, двигатель вращается, приводя в действие подающий ролик, обычно через редуктор, чтобы правильно подавать сварочную проволоку к операции сварки заготовки. В начале последовательности сварки проволока направляется к заготовке до того, как будет создана дуга. В некоторых сварочных аппаратах скорость продвижения проволоки к заготовке представляет собой фиксированную медленную скорость, известную как скорость приработки. После того, как проволока создала дугу, двигатель переключается с рабочей скорости на контрольную скорость подачи проволоки, необходимую для конкретного реализуемого процесса. Пониженная фиксированная скорость припуска требуется только в начальном цикле до того, как дуга будет создана для начала процесса сварки. Когда проволока соприкасается с заготовкой, дуга устанавливается, и скорость запуска должна быть немедленно прекращена в пользу скорости подачи проволоки.

Уровень напряжения на двигателе — это параметр, контролирующий скорость подачи проволоки во время операции сварки. Когда процесс сварки запускается с помощью триггера или другого устройства последовательности запуска, двигатель вращается, приводя в действие подающий ролик, обычно через редуктор, чтобы правильно подавать сварочную проволоку к операции сварки заготовки. В начале последовательности сварки проволока направляется к заготовке до того, как будет создана дуга. В некоторых сварочных аппаратах скорость продвижения проволоки к заготовке представляет собой фиксированную медленную скорость, известную как скорость приработки. После того, как проволока создала дугу, двигатель переключается с рабочей скорости на контрольную скорость подачи проволоки, необходимую для конкретного реализуемого процесса. Пониженная фиксированная скорость припуска требуется только в начальном цикле до того, как дуга будет создана для начала процесса сварки. Когда проволока соприкасается с заготовкой, дуга устанавливается, и скорость запуска должна быть немедленно прекращена в пользу скорости подачи проволоки. В прошлом была предложена схема автоматического управления, в которой измерялся ток в сварочной проволоке, чтобы указать, когда возникла дуга. В это время скорость подачи проволоки переключается со скорости запуска на скорость подачи проволоки (WFS). Скорость подачи проволоки — это заданный уровень, определяемый контроллером для использования в конкретном сварочном процессе. Недостатком является то, что требуется отдельная проводка в сварочном контуре.

В прошлом была предложена схема автоматического управления, в которой измерялся ток в сварочной проволоке, чтобы указать, когда возникла дуга. В это время скорость подачи проволоки переключается со скорости запуска на скорость подачи проволоки (WFS). Скорость подачи проволоки — это заданный уровень, определяемый контроллером для использования в конкретном сварочном процессе. Недостатком является то, что требуется отдельная проводка в сварочном контуре.

НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

В настоящем изобретении не используется ток дуги для переключения двигателя с низкой скорости запуска на WFS. Наоборот, изобретение предусматривает непосредственное обнаружение наличия тока нагрузки приводного двигателя, причем этот ток отражает нагрузку, с которой работает двигатель. Определяя изменение тока нагрузки в самом двигателе, предусмотрена схема или система управления, которая переключает скорость приработки на WFS, как только проволока соприкасается с заготовкой. Таким образом, нет необходимости подключаться к сварочному контуру. Когда проволока соприкасается с заготовкой, регулируемая скорость подачи проволоки (WFS) реализуется контроллером двигателя, приводящего в движение подающие ролики. Проволока подается с уменьшенной скоростью. Когда проволока соприкасается с изделием, ток нагрузки в двигателе увеличивается, чтобы компенсировать дополнительную нагрузку, вызванную контактом проволоки с заготовкой. Схема управления двигателем определяет разницу в токе нагрузки двигателя и увеличивает скорость подачи проволоки до заданного уровня WFS, когда ток нагрузки двигателя достигает заданного уровня. В одном из вариантов настоящего изобретения предусмотрен таймер с функцией тайм-аута, поэтому скорость двигателя увеличивается до предварительно заданной WFS, если контакт с заготовкой не ощущается в течение заданного времени. В соответствии с другим аспектом изобретения система управления переключением на управление скоростью подачи проволоки может быть отключена в определенных режимах работы.

Таким образом, нет необходимости подключаться к сварочному контуру. Когда проволока соприкасается с заготовкой, регулируемая скорость подачи проволоки (WFS) реализуется контроллером двигателя, приводящего в движение подающие ролики. Проволока подается с уменьшенной скоростью. Когда проволока соприкасается с изделием, ток нагрузки в двигателе увеличивается, чтобы компенсировать дополнительную нагрузку, вызванную контактом проволоки с заготовкой. Схема управления двигателем определяет разницу в токе нагрузки двигателя и увеличивает скорость подачи проволоки до заданного уровня WFS, когда ток нагрузки двигателя достигает заданного уровня. В одном из вариантов настоящего изобретения предусмотрен таймер с функцией тайм-аута, поэтому скорость двигателя увеличивается до предварительно заданной WFS, если контакт с заготовкой не ощущается в течение заданного времени. В соответствии с другим аспектом изобретения система управления переключением на управление скоростью подачи проволоки может быть отключена в определенных режимах работы.

В соответствии с настоящим изобретением предложен регулятор скорости двигателя, приводящего в движение подающие ролики механизма подачи проволоки, для использования в электродуговой сварке, при этом двигатель имеет низкую фиксированную или приемлемую скорость запуска и управляемая ВФС. Контроллер содержит синхронизирующую схему, активируемую при запуске двигателя, чтобы управлять двигателем на скорости запуска. Эта схема синхронизации имеет условие тайм-аута в заданный момент времени для переключения двигателя с рабочей скорости на скорость подачи проволоки. Предусмотрена схема блокировки, реагирующая на ток нагрузки приводного двигателя, для переключения двигателя со скорости запуска на скорость подачи проволоки до заданного тайм-аута таймера, когда ток нагрузки двигателя достигает фиксированного значения или уровня. .

В соответствии с другим аспектом настоящего изобретения предложен способ работы двигателя, приводящего в движение подающие ролики механизма подачи проволоки, используемого в аппарате для электродуговой сварки, где двигатель имеет фиксированную низкую скорость запуска и регулируемую скорость подачи проволоки. скорость подачи. Способ включает запуск двигателя на начальной скорости, измерение тока нагрузки двигателя и переключение двигателя с начальной скорости на скорость подачи проволоки при достижении током нагрузки заданного уровня. Этот метод дополнительно модифицируется путем переключения двигателя со скорости пуска на скорость подачи проволоки в заданное время, если переключения скорости не произошло в течение заданного времени, когда контролируется ток нагрузки двигателя.

скорость подачи. Способ включает запуск двигателя на начальной скорости, измерение тока нагрузки двигателя и переключение двигателя с начальной скорости на скорость подачи проволоки при достижении током нагрузки заданного уровня. Этот метод дополнительно модифицируется путем переключения двигателя со скорости пуска на скорость подачи проволоки в заданное время, если переключения скорости не произошло в течение заданного времени, когда контролируется ток нагрузки двигателя.

Основной целью настоящего изобретения является создание механизма подачи проволоки для электродуговой сварки, в котором скорость двигателя механизма подачи переключается между начальной скоростью и регулируемой скоростью подачи проволоки, когда ток нагрузки двигателя указывает на контакт проволоки с заготовкой.

Еще одной целью настоящего изобретения является обеспечение способа работы механизма подачи проволоки для электродуговой сварки, когда проволока подается на скорости запуска до тех пор, пока ток нагрузки двигателя не достигнет заданного уровня, указывающего на контакт проволока с заготовкой. Затем двигатель переключается на стандартную регулируемую скорость подачи для процесса сварки.

Затем двигатель переключается на стандартную регулируемую скорость подачи для процесса сварки.

Эти и другие задачи и преимущества станут очевидны из следующего описания вместе с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙРИС. 1 представляет собой схематическую блок-схему, иллюстрирующую предшествующий уровень техники, на который направлено настоящее изобретение;

РИС. 2 представляет собой блок-схему, аналогичную фиг. 1, иллюстрирующий предпочтительный вариант осуществления настоящего изобретения; и,

РИС. 3 представляет собой блок-схему, показывающую контроллер, способ и систему управления двигателем механизма подачи проволоки с использованием настоящего изобретения.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ВОПЛОЩЕНИЯ

Обратимся теперь к ФИГ. 1 и 2 схематически показан стандартный механизм подачи проволоки A, в котором сварочная проволока 10 приводится в движение подающими роликами 12 , 14 из источника подачи проволоки, показанного в виде катушки 16 . Двигатель 20 приводит в движение вал 22 , обычно через редуктор, со скоростью (WFS), определенной для конкретного процесса сварки под управлением контроллера 30 с выходной линией напряжения 32 . Уровень напряжения на этой линии (которое может быть цифровым) определяет скорость вращения валков 12 , 14 . Контроллер 30 имеет заданную скорость подачи проволоки, определяемую входной информацией из блока 40 , эта скорость согласуется с желаемым процессом сварки электродуговой сварки с использованием механизма подачи проволоки. Аппарат для дуговой сварки включает в себя устройство 50 пусковой последовательности, схематично показанное как пусковой механизм 52 , хотя при автоматической сварке обычно используются другие пусковые последовательности. Источник питания 60 включает выходные провода 62 , 64 , один из которых подсоединяется к пистолету или горелке 66 , имеющей внутреннюю контактную втулку в соответствии со стандартной технологией сварки.

Двигатель 20 приводит в движение вал 22 , обычно через редуктор, со скоростью (WFS), определенной для конкретного процесса сварки под управлением контроллера 30 с выходной линией напряжения 32 . Уровень напряжения на этой линии (которое может быть цифровым) определяет скорость вращения валков 12 , 14 . Контроллер 30 имеет заданную скорость подачи проволоки, определяемую входной информацией из блока 40 , эта скорость согласуется с желаемым процессом сварки электродуговой сварки с использованием механизма подачи проволоки. Аппарат для дуговой сварки включает в себя устройство 50 пусковой последовательности, схематично показанное как пусковой механизм 52 , хотя при автоматической сварке обычно используются другие пусковые последовательности. Источник питания 60 включает выходные провода 62 , 64 , один из которых подсоединяется к пистолету или горелке 66 , имеющей внутреннюю контактную втулку в соответствии со стандартной технологией сварки. Проволока 10 перемещается роликами 12 , 14 по направлению к заготовке WP так, что проволока образует удлинение E, выступающее из пистолета 66 . Ток направляется между удлинителем E и заготовкой WP от источника питания 60 при контакте между проводом и заготовкой. После этого бросает 12 , 14 продолжайте подавать сварочную проволоку 10 к заготовке с требуемой скоростью подачи проволоки, поддерживаемой контроллером 30 , для отработки желаемого процесса сварки. В соответствии с предшествующим уровнем техники, показанным на фиг. 1, один из проводов питания 62 , 64 снабжен токовым шунтом 70 или другим устройством считывания тока, таким как трансформатор тока, для управления двухпозиционной коммутационной сетью 72 . Эта сеть переключает двигатель 20 между скоростью запуска, которая является низкой скоростью, и скоростью подачи проволоки (WFS), определяемой настройкой скорости подачи проволоки в блоке 40 .

Проволока 10 перемещается роликами 12 , 14 по направлению к заготовке WP так, что проволока образует удлинение E, выступающее из пистолета 66 . Ток направляется между удлинителем E и заготовкой WP от источника питания 60 при контакте между проводом и заготовкой. После этого бросает 12 , 14 продолжайте подавать сварочную проволоку 10 к заготовке с требуемой скоростью подачи проволоки, поддерживаемой контроллером 30 , для отработки желаемого процесса сварки. В соответствии с предшествующим уровнем техники, показанным на фиг. 1, один из проводов питания 62 , 64 снабжен токовым шунтом 70 или другим устройством считывания тока, таким как трансформатор тока, для управления двухпозиционной коммутационной сетью 72 . Эта сеть переключает двигатель 20 между скоростью запуска, которая является низкой скоростью, и скоростью подачи проволоки (WFS), определяемой настройкой скорости подачи проволоки в блоке 40 . Логика на линии 74 от коммутационной сети 72 определяет настройку скорости контроллера 30 . Скорость переключается между начальной низкой скоростью и контролируемой скоростью подачи проволоки. В предшествующем уровне техники, когда ток дуги достигал заданного уровня, коммутационная сеть 72 меняла логику на линии 72 , чтобы переключить двигатель с низкой скорости запуска на нормальную скорость подачи проволоки для процесса сварки. Это смещение происходит в начале операции сварки, как показано логикой в строке 76 . При инициировании устройства 50 последовательности дуги коммутационная сеть 72 переключает контроллер на пусковую низкую скорость. Когда ток, определяемый шунтом 70 , достигает заданного уровня сварки, указывая на наличие дуги, коммутационная сеть 72 изменяет логику на линии 9.0084 74 .

Логика на линии 74 от коммутационной сети 72 определяет настройку скорости контроллера 30 . Скорость переключается между начальной низкой скоростью и контролируемой скоростью подачи проволоки. В предшествующем уровне техники, когда ток дуги достигал заданного уровня, коммутационная сеть 72 меняла логику на линии 72 , чтобы переключить двигатель с низкой скорости запуска на нормальную скорость подачи проволоки для процесса сварки. Это смещение происходит в начале операции сварки, как показано логикой в строке 76 . При инициировании устройства 50 последовательности дуги коммутационная сеть 72 переключает контроллер на пусковую низкую скорость. Когда ток, определяемый шунтом 70 , достигает заданного уровня сварки, указывая на наличие дуги, коммутационная сеть 72 изменяет логику на линии 9.0084 74 . Логика в строке 74 переключается со скорости запуска на нормальную скорость подачи проволоки. Следовательно, в начале операции сварки проволока 10 движется к заготовке WP по мере того, как напряжение прикладывается к выводам 62 , 64 . Когда удлинитель E касается заготовки, создается дуга и по линии 62 течет ток. Этот ток воспринимается шунтом 70 , переключающим логику на линию 74 коммутационной сети 9.0084 72 . Этот предшествующий уровень техники имеет небольшую неточность, которая преодолевается настоящим изобретением, показанным на фиг. 2 и требует сращивания сварочного провода.

Логика в строке 74 переключается со скорости запуска на нормальную скорость подачи проволоки. Следовательно, в начале операции сварки проволока 10 движется к заготовке WP по мере того, как напряжение прикладывается к выводам 62 , 64 . Когда удлинитель E касается заготовки, создается дуга и по линии 62 течет ток. Этот ток воспринимается шунтом 70 , переключающим логику на линию 74 коммутационной сети 9.0084 72 . Этот предшествующий уровень техники имеет небольшую неточность, которая преодолевается настоящим изобретением, показанным на фиг. 2 и требует сращивания сварочного провода.

Стандартный механизм подачи проволоки A, как показано на РИС. 1, изменен, как показано на фиг. 2, сняв датчик тока дуги 70 . Положение коммутационной сети 72 определяется логикой на линии 76 , как указано ранее. Для перехода от скорости припуска с помощью контроллера 30 к регулируемой скорости подачи проволоки в настоящем изобретении используется датчик 9 тока нагрузки.0084 100 для измерения тока нагрузки двигателя 20 , определяемого через вход 102 . Сигнал, представляющий уровень тока нагрузки в двигателе 20 , выводится в линии 104 и направляется на схему сравнения 110 , которая имеет отрегулированное значение K, указывающее желаемый пороговый ток двигателя 20 для переключения. между скоростью запуска и скоростью подачи проволоки. Когда двигатель 20 запускается секвенсором запуска 50 для работы на низкой скорости для обкатки, коммутационная сеть 72 находится в первом (обкаточном) положении, ожидая сигнала переключения на выходе 112 компаратора 110 . Этот сигнал переключения возникает, когда напряжение или цифровая информация на выходной линии 104 достигает желаемого уровня, указывающего на то, что двигатель 20 вызвал расширение E для контакта с заготовкой WP.

Для перехода от скорости припуска с помощью контроллера 30 к регулируемой скорости подачи проволоки в настоящем изобретении используется датчик 9 тока нагрузки.0084 100 для измерения тока нагрузки двигателя 20 , определяемого через вход 102 . Сигнал, представляющий уровень тока нагрузки в двигателе 20 , выводится в линии 104 и направляется на схему сравнения 110 , которая имеет отрегулированное значение K, указывающее желаемый пороговый ток двигателя 20 для переключения. между скоростью запуска и скоростью подачи проволоки. Когда двигатель 20 запускается секвенсором запуска 50 для работы на низкой скорости для обкатки, коммутационная сеть 72 находится в первом (обкаточном) положении, ожидая сигнала переключения на выходе 112 компаратора 110 . Этот сигнал переключения возникает, когда напряжение или цифровая информация на выходной линии 104 достигает желаемого уровня, указывающего на то, что двигатель 20 вызвал расширение E для контакта с заготовкой WP. Когда это происходит, в строке 112 9 создается сигнал переключения.0085 . Это переключает коммутационную сеть 72 из положения начальной скорости в положение контролируемой скорости подачи проволоки. Логика на линии 74 указывает контроллеру 30 переключиться в надлежащее состояние. Таким образом, контакт проволоки с заготовкой инициирует переключение контроллера 30 из режима обкатки в нормальный режим сварки. Следовательно, нет необходимости определять, образовалась ли дуга, что требует измерения тока дуги. В этом нет необходимости при реализации настоящего изобретения. Не происходит сращивания сварочных проводов.

Когда это происходит, в строке 112 9 создается сигнал переключения.0085 . Это переключает коммутационную сеть 72 из положения начальной скорости в положение контролируемой скорости подачи проволоки. Логика на линии 74 указывает контроллеру 30 переключиться в надлежащее состояние. Таким образом, контакт проволоки с заготовкой инициирует переключение контроллера 30 из режима обкатки в нормальный режим сварки. Следовательно, нет необходимости определять, образовалась ли дуга, что требует измерения тока дуги. В этом нет необходимости при реализации настоящего изобретения. Не происходит сращивания сварочных проводов.

Реализация настоящего изобретения осуществляется в цифровом виде с помощью обычного цифрового процессора, связанного с механизмом подачи проволоки, и программа для выполнения изобретения схематически показана на фиг. 3. Программа запуска SP инициируется секвенсором запуска 50 . Последовательности заставляют двигатель вращаться, как показано блоком 120 . Цифровой сигнал на линии 120 a указывает контроллеру 30 запустить двигатель 20 . В то же время цифровой таймер 122 запущен для реализации аспекта переопределения настоящего изобретения. Когда таймер 122 запускается, в строке 124 появляется логика для активации компаратора 110 для определения уровня тока нагрузки двигателя, отображаемого в виде цифрового сигнала в строке 104 . Если ток нагрузки ниже установленного уровня, обозначенного K, появляется сигнал в линии НО 130 на вход логического элемента И 140 , имеющего выход 142 . Этот выход поддерживает двигатель 20 работает на низкой скорости, как указано в первом условии 72 А коммутационной сети 72 .

Последовательности заставляют двигатель вращаться, как показано блоком 120 . Цифровой сигнал на линии 120 a указывает контроллеру 30 запустить двигатель 20 . В то же время цифровой таймер 122 запущен для реализации аспекта переопределения настоящего изобретения. Когда таймер 122 запускается, в строке 124 появляется логика для активации компаратора 110 для определения уровня тока нагрузки двигателя, отображаемого в виде цифрового сигнала в строке 104 . Если ток нагрузки ниже установленного уровня, обозначенного K, появляется сигнал в линии НО 130 на вход логического элемента И 140 , имеющего выход 142 . Этот выход поддерживает двигатель 20 работает на низкой скорости, как указано в первом условии 72 А коммутационной сети 72 . Когда ток нагрузки двигателя на линии 104 достигает уровня K, в строке 130 появляется логический 0, чтобы дать логический 0 в строке 142 условия завершения 72 A. В это время в строке появляется логическая 1 132 . Эта линия является входом вентиля ИЛИ 150 . Логическая 1 на вентиле ИЛИ дает логическую 1 на выходной линии 9.0084 152 , чтобы переместить коммутационную сеть 72 в ее переключенное положение 72 B, вызывая высокую скорость, обозначенную как WFS. В то же время инвертор 154 подает логический 0 на логический элемент И 140 . Это создает логический 0 в строке 142 для деактивации скорости запуска двигателя 20 . Логический элемент 140 выдает логический 0 в строке 142 , когда имеется логическая 1 в строке 152 и логическая 1 в строке 130 , что указывает на то, что уровень K не достигнут.

Когда ток нагрузки двигателя на линии 104 достигает уровня K, в строке 130 появляется логический 0, чтобы дать логический 0 в строке 142 условия завершения 72 A. В это время в строке появляется логическая 1 132 . Эта линия является входом вентиля ИЛИ 150 . Логическая 1 на вентиле ИЛИ дает логическую 1 на выходной линии 9.0084 152 , чтобы переместить коммутационную сеть 72 в ее переключенное положение 72 B, вызывая высокую скорость, обозначенную как WFS. В то же время инвертор 154 подает логический 0 на логический элемент И 140 . Это создает логический 0 в строке 142 для деактивации скорости запуска двигателя 20 . Логический элемент 140 выдает логический 0 в строке 142 , когда имеется логическая 1 в строке 152 и логическая 1 в строке 130 , что указывает на то, что уровень K не достигнут. Таким образом, таймер 160 переводит сеть 72 в состояние 72 B во время тайм-аута, даже если этот сдвиг не был сделан компаратором 110 . Эта концепция тайм-аута используется при пуске двигателя и до того, как ток нагрузки достигнет уровня K. После достижения уровня K логическая 1 в строке 132 создает логическую 1 в строке 152 , деактивируя вентиль . 140 от действия сигнала на линии 164 и включения режима переключения скорости подачи проволоки 72 Б сети 72 . В соответствии с этим аспектом изобретения имеется коррекция, которая вызывает скорость подачи проволоки двигателя 20 после заданного времени, измеряемого таймером 160 , если нет сдвига в логике в строках 130 , 132. . Таймер запускается логикой на линии 162 от стартового таймера 122 .

Таким образом, таймер 160 переводит сеть 72 в состояние 72 B во время тайм-аута, даже если этот сдвиг не был сделан компаратором 110 . Эта концепция тайм-аута используется при пуске двигателя и до того, как ток нагрузки достигнет уровня K. После достижения уровня K логическая 1 в строке 132 создает логическую 1 в строке 152 , деактивируя вентиль . 140 от действия сигнала на линии 164 и включения режима переключения скорости подачи проволоки 72 Б сети 72 . В соответствии с этим аспектом изобретения имеется коррекция, которая вызывает скорость подачи проволоки двигателя 20 после заданного времени, измеряемого таймером 160 , если нет сдвига в логике в строках 130 , 132. . Таймер запускается логикой на линии 162 от стартового таймера 122 .