Какие преимущества дает комплекс подводной лазерной резки ВНИИНМ. Как работает технология лазерной резки под водой. Для каких задач может применяться новая разработка. Каковы перспективы внедрения лазерной резки в подводных работах.

Революционная разработка ВНИИНМ: комплекс для лазерной резки под водой

Ученые Высокотехнологического научно-исследовательского института неорганических материалов имени академика А.А. Бочвара (ВНИИНМ) разрабатывают инновационный комплекс для подводной лазерной резки. Эта технология может произвести настоящую революцию в области подводных работ.

Что представляет собой технология лазерной резки?

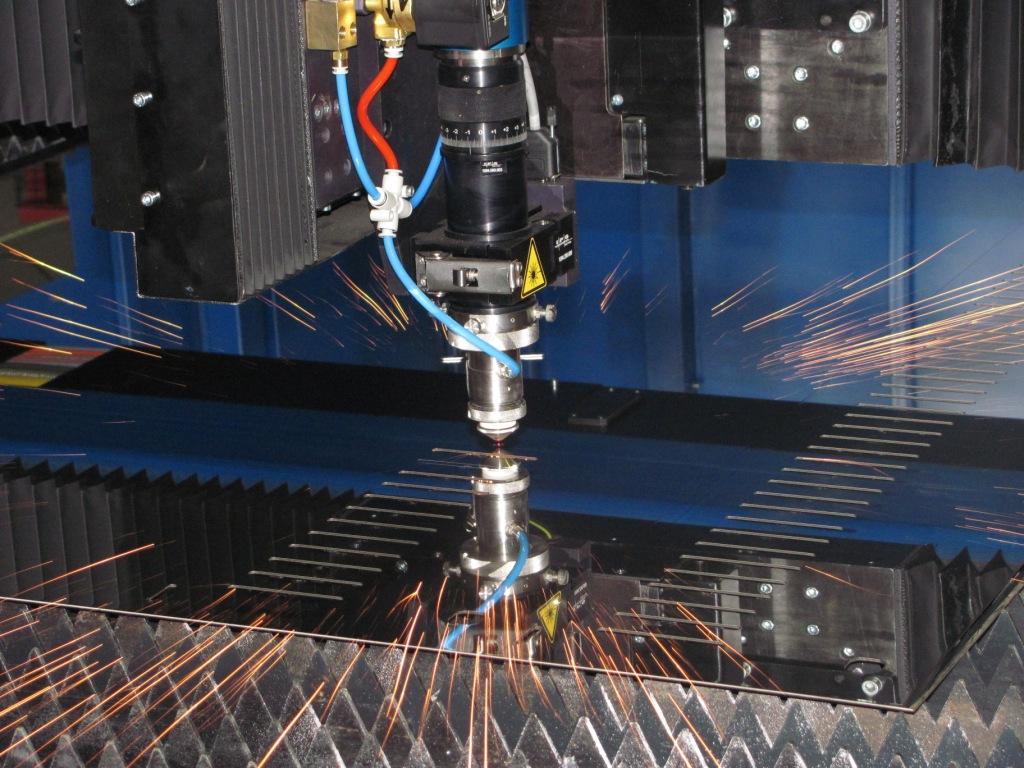

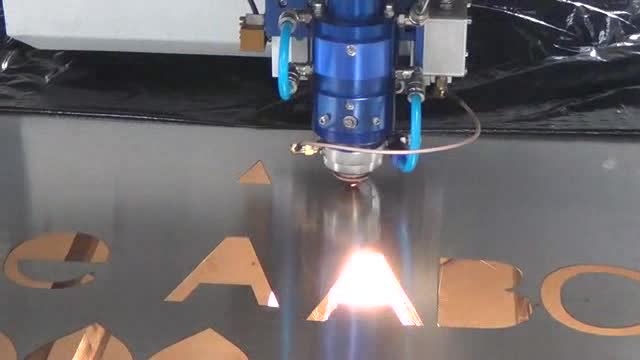

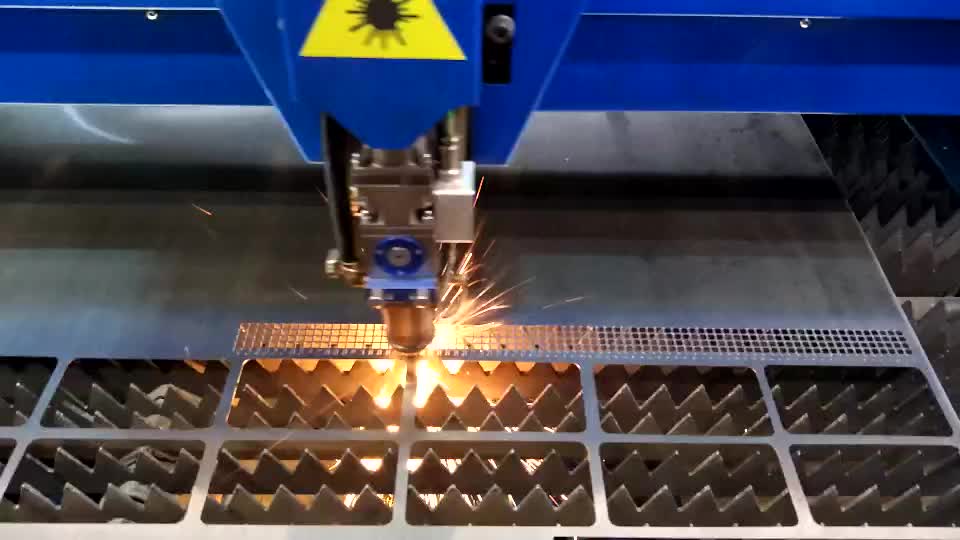

Лазерная резка — это метод обработки материалов с помощью высококонцентрированного лазерного излучения. При этом происходит нагрев зоны реза и разрушение материала в этой области под воздействием лазерного луча.

Ключевые преимущества лазерной резки:

- Высокая скорость обработки материалов

- Высокая точность резки

- Компактность оборудования

- Низкое энергопотребление

- Минимальное количество отходов

- Отсутствие механического контакта с обрабатываемой деталью

- Возможность работы с хрупкими материалами

- Применимость для подводных работ на больших глубинах

Особенности и сложности подводной лазерной резки

Применение лазерной резки под водой сопряжено с рядом технических сложностей:

- Снижение энергии лазерного излучения при прохождении через воду

- Высокое давление воды на больших глубинах

- Особенности распространения, рассеяния и поглощения лазерного излучения в водной среде

Преодоление этих трудностей требует применения специальных технических решений и материалов.

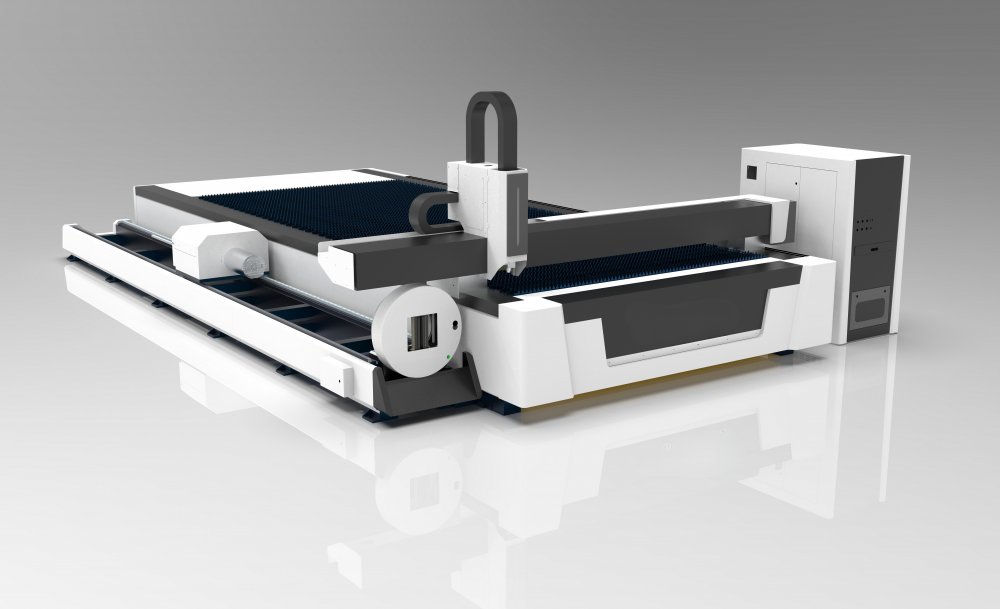

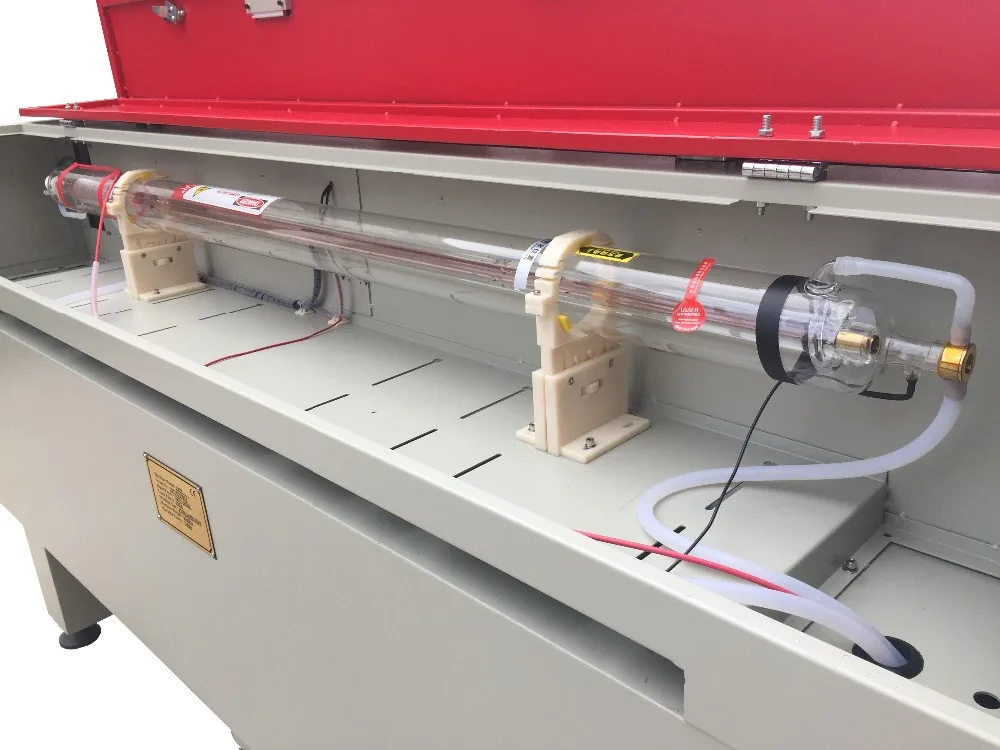

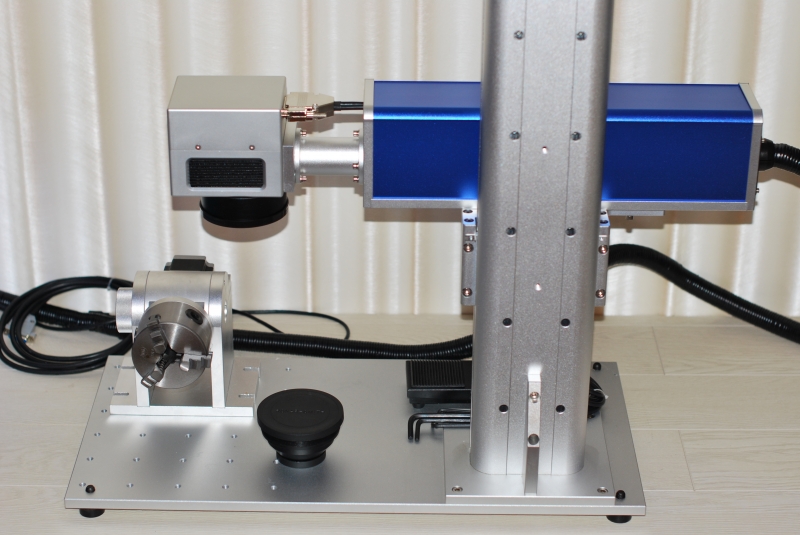

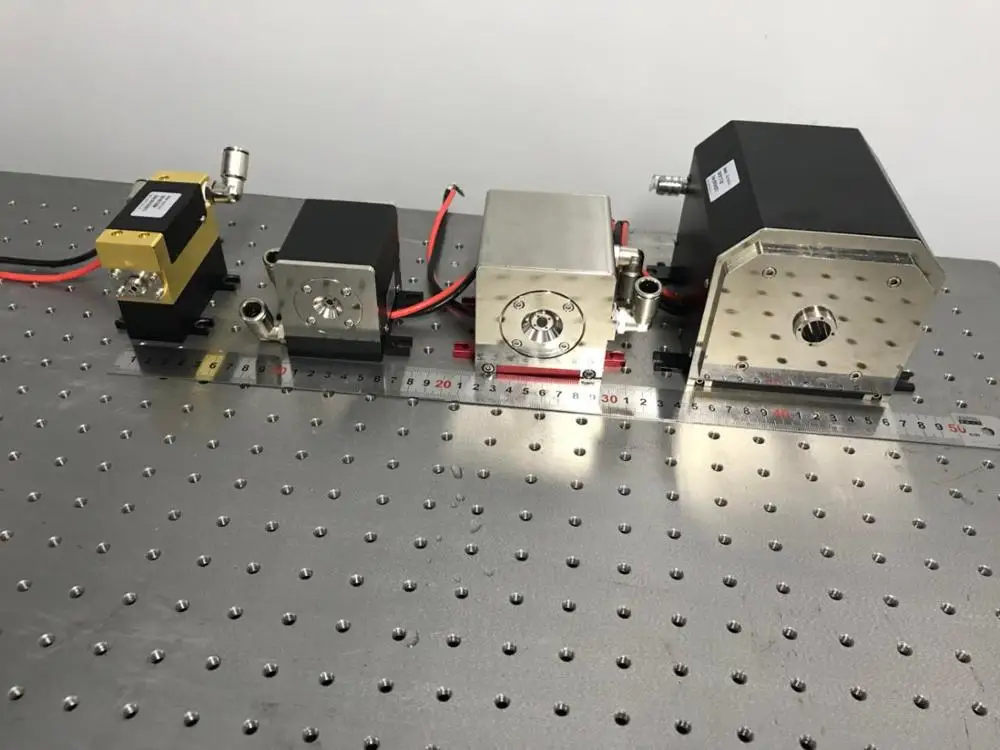

Состав комплекса для подводной лазерной резки ВНИИНМ

Разрабатываемый учеными ВНИИНМ комплекс включает следующие основные компоненты:

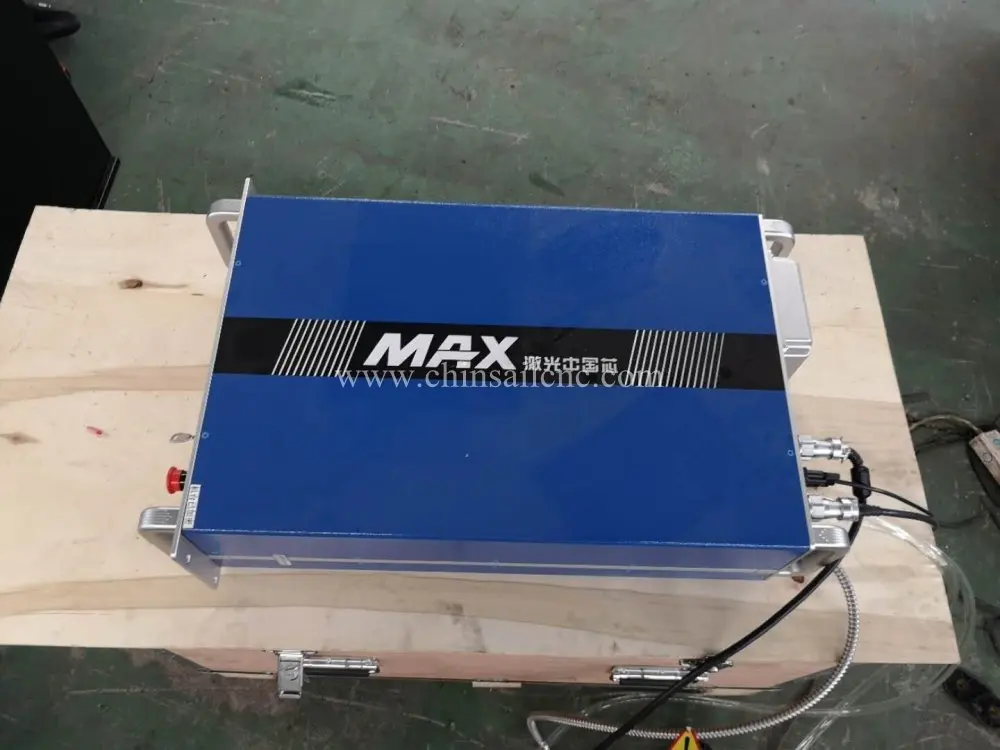

- Твердотельный лазер

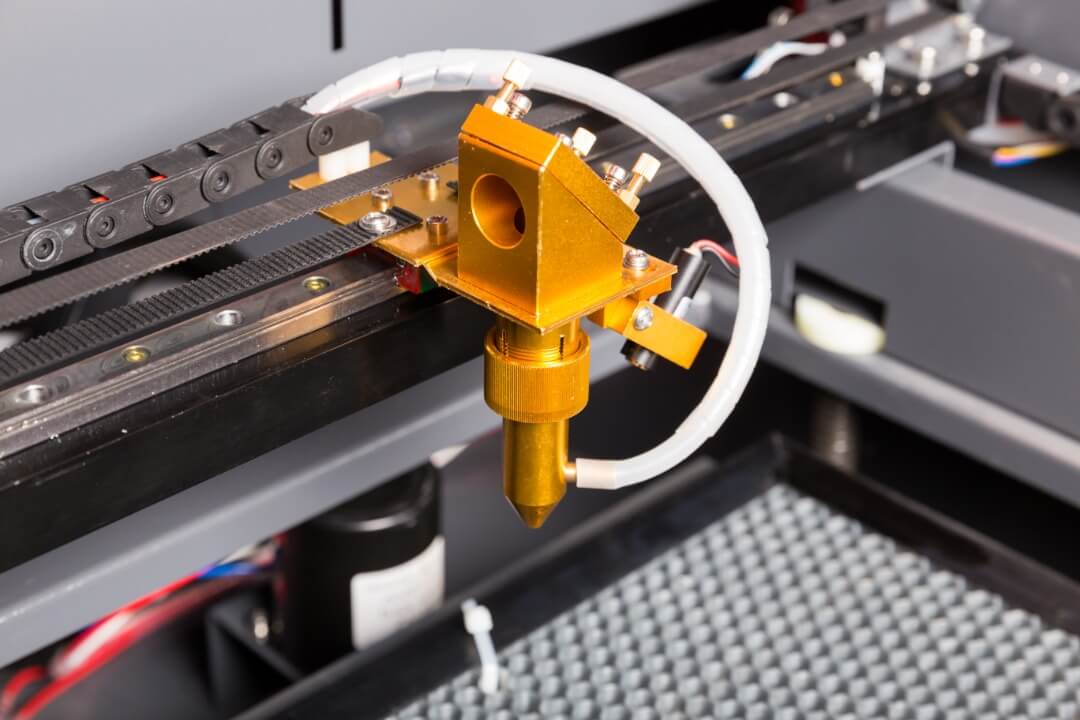

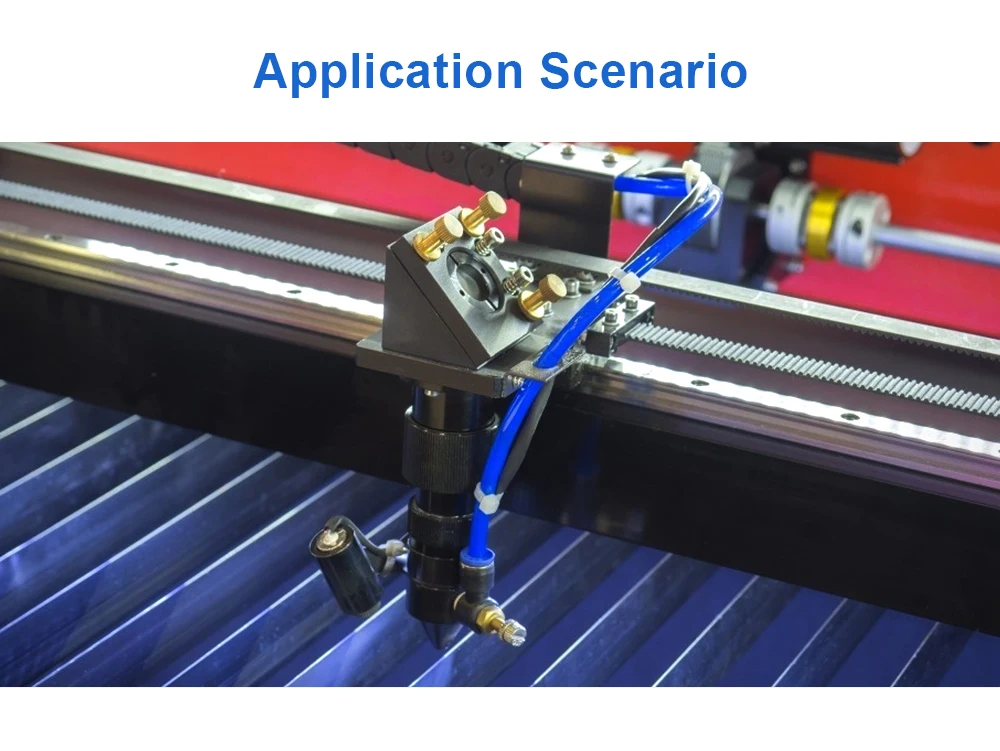

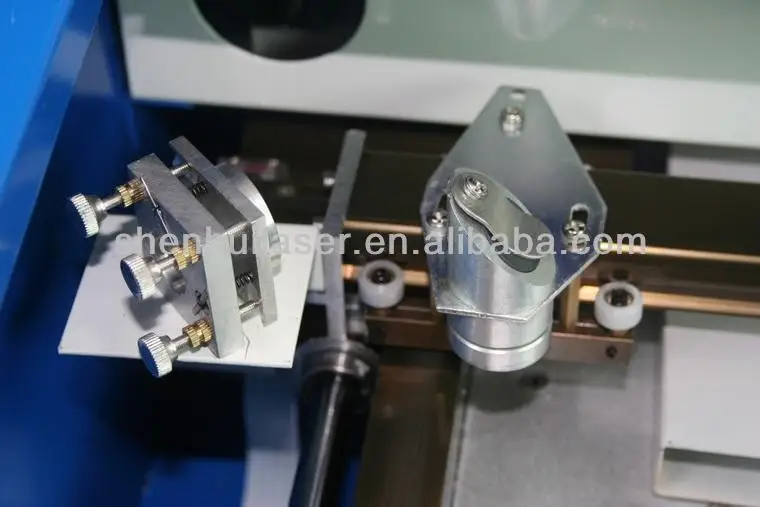

- Режущая головка специальной конструкции

- Силовая волоконная линия для передачи лазерного излучения

- Беспилотный аппарат для доставки комплекса на большие глубины (опционально)

Перспективные области применения подводной лазерной резки

Технология подводной лазерной резки, разрабатываемая во ВНИИНМ, может найти применение в следующих областях:

- Разделка затонувшей техники, включая радиационно опасные объекты (суда, самолеты, атомные подводные лодки)

- Подводное строительство (буровые станции, нефтепроводы, подводные хранилища)

- Технологические работы в бассейнах выдержки отработавшего ядерного топлива

- Спасательные работы на больших глубинах

Преимущества новой технологии перед существующими методами

Разрабатываемый комплекс подводной лазерной резки имеет ряд важных преимуществ по сравнению с используемыми сегодня технологиями:

- Возможность работы на любых глубинах

- Высокая точность и аккуратность резки

- Дистанционное управление процессом

- Автономность работы без участия водолазов

- Возможность работы с радиационно опасными объектами

Текущий статус проекта и планы на будущее

По словам руководителя проекта блока развития ВНИИНМ Константина Щербакова, на данный момент уже проведены все необходимые научно-исследовательские работы и получены патенты на ключевые технические решения. В настоящее время ведется разработка макета лазерного комплекса для проведения опытно-конструкторских работ.

Планируется создание специальной камеры, имитирующей условия на глубине до 5 км, для проведения экспериментальных исследований. Важной задачей является разработка комплекса полностью на отечественной элементной базе.

Перспективы коммерциализации разработки

Хотя серийное производство комплексов подводной лазерной резки не планируется, разработчики видят перспективы коммерциализации технологии. Предполагается, что заинтересованные компании смогут приобретать отдельные комплексы, а ВНИИНМ будет обеспечивать их сервисное обслуживание на протяжении всего жизненного цикла.

Значение разработки для атомной отрасли и промышленности

Создание комплекса подводной лазерной резки имеет большое значение не только для атомной отрасли, но и для других высокотехнологичных секторов промышленности. Эта инновационная разработка позволит:

- Повысить безопасность и эффективность подводных работ

- Расширить возможности подводного строительства и обслуживания морской инфраструктуры

- Решать сложные задачи по утилизации затонувшей техники

- Развивать отечественные лазерные и робототехнические технологии

Таким образом, разработка ВНИИНМ вносит важный вклад в развитие высоких технологий и укрепление технологического суверенитета России.

ВНИИНМ разрабатывает комплекс подводной лазерной резки

Авторизация Регистрация

Сброс пароля

Подпишитесь на «СР-КУРЬЕР» Быстрая и маленькая, как атом, газета — доставляем свежие новости из «Росатома», России и мира прямиком в ваш почтовый ящик

Больше не показывать

Вы знаете больше и готовы рассказать?

У вас есть интересная история или вы знаете больше о теме, по которой мы уже выпустили материал. Поделитесь с СР любой идеей. Ждем ваших сообщений!

Прикрепить файл

Отправить

В год 75-летия атомпрома рассказываем об инновационных разработках ровесника отрасли — ВНИИНМ им. Бочвара. Ученые института решили погрузиться на большую глубину: разрабатывают комплекс подводной лазерной резки.

ЧТО ЭТО?

Лазерная резка — технология обработки изделий из металла с помощью лазерного излучения. Суть заключается в нагреве зоны реза и разрушении материала в этой зоне лазером.

Суть заключается в нагреве зоны реза и разрушении материала в этой зоне лазером.

ОСОБЕННОСТИ ЛАЗЕРНОЙ РЕЗК

ИПреимущества

+ Высокая скорость.

+ Высокая точность.

+ Компактное оборудование.

+ Небольшой расход электроэнергии.

+ Минимум отходов.

+ Нет механического контакта инструмента с заготовкой, поэтому метод подходит даже для хрупких материалов.

+ Может применяться для подводной резки на больших глубинах (сейчас на глубине более 1 км возможна только разделка направленным взрывом).

Трудности лазерной резки под водой

– Вода снижает энергию излучения.

– Высокое давление (плюс 1 атмосфера на каждые 10 м погружения).

– Распространение, рассеяние, поглощение излучения идут не так, как на воздухе.

СОСТАВ КОМПЛЕКСА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ

1. Твердотельный лазер.

2. Режущая головка.

3.

4. Опционально — беспилотный аппарат для доставки комплекса на большие глубины.

ОБЛАСТИ ПРИМЕНЕНИЯ ТЕХНОЛОГИИ ВНИИНМ

• Разделка затонувшей техники, в том числе радиационно опасных объектов (суда, самолеты, атомные подлодки и т. д.).

• Подводное строительство (буровые станции, нефтепроводы, нефтехранилища и т. д.).

• Работы в бассейнах выдержки ОЯТ.

• Спасательные работы на глубине.

Константин Щербаков

Руководитель проекта блока развития, ВНИИНМ

— Данный проект для нашего института не такой уж непрофильный. ВНИИНМ — материаловедческий институт. Лазер — лишь инструмент, для создания комплекса нужно решать материаловедческие проблемы: изучать взаимодействие излучения с веществом в водной среде, создавать технологические решения, которые позволят преодолеть трудности лазерной резки под водой.

Первоначально мы проектировали оборудование только для разделки затонувшей техники. Представьте: самолет упал в океан. Надо изъять черные ящики. Сейчас нет технологий для резки металла на глубине более 1 км — для разделки используется направленный взрыв, сохранить черные ящики очень трудно. Мы доказали, что лазером можно аккуратно разрезать металл на любой глубине.

Представьте: самолет упал в океан. Надо изъять черные ящики. Сейчас нет технологий для резки металла на глубине более 1 км — для разделки используется направленный взрыв, сохранить черные ящики очень трудно. Мы доказали, что лазером можно аккуратно разрезать металл на любой глубине.

В процессе работы выяснили, что технология пригодна и для других задач: подводного строительства добычных комплексов, технологических работ в бассейнах выдержки ОЯТ. Ее можно применять при работах по подъему затопленных АПЛ, например для надежного закрепления тросов понтонов. Разрабатываемое нами оборудование и ПО позволят точно управлять процессом резки дистанционно. Автономность — важная особенность создаваемого комплекса, ведь водолазы не могут работать на глубине более 200 м. Эта особенность также позволяет работать с радиационно опасными объектами.

Мы уже провели все необходимые НИР по проекту на опытном оборудовании в МИСиСе. Получили два патента и зарегистрировали два ноу-хау. Сейчас делаем макет лазерного комплекса во ВНИИНМ для ОКР. Мы разрабатываем камеру, имитирующую подводные условия на глубине до 5 км, для проведения экспериментов.

Мы разрабатываем камеру, имитирующую подводные условия на глубине до 5 км, для проведения экспериментов.

Хотим создать комплекс полностью на российском оборудовании. Твердотельные лазеры с диодной накачкой, силовые оптические линии — все это есть на отечественном рынке. Режущая головка — изобретение ВНИИНМ, мы сможем изготовить ее в институте.

Серийное производство таких комплексов не планируется, много их не нужно. Предполагается, что компания покупает один комплекс, а мы обеспечиваем сервис на всем жизненном цикле.

Есть интересная история?

Напишите нам

Читайте также:

ВНИИНМ разрабатывает комплекс подводной лазерной резки

Новости

28 сентября 2020

—

Страна Росатом

В год 75-летия атомпрома учёные ВНИИНМ им. Бочвара решили «погрузиться на большую глубину» и разрабатывают комплекс подводной лазерной резки.

Лазерная резка — технология обработки изделий из металла с помощью лазерного излучения. Суть заключается в нагреве зоны реза и разрушении материала в этой зоне лазером.

Преимущества лазерной резки: высокая скорость, высокая точность, компактное оборудование, небольшой расход электроэнергии, минимум отходов, нет механического контакта инструмента с заготовкой, поэтому метод подходит даже для хрупких материалов, может применяться для подводной резки на больших глубинах (сейчас на глубине более 1 км возможна только разделка направленным взрывом).

Трудности лазерной резки под водой: вода снижает энергию излучения, высокое давление (плюс 1 атмосфера на каждые 10 м погружения), аспространение, рассеяние, поглощение излучения идут не так, как на воздухе.

Состав комплекса для лазерной резки:

- Твердотельный лазер.

- Режущая головка.

- Силовая волоконная линия.

- Опционально — беспилотный аппарат для доставки комплекса на большие глубины.

Области применения технологии ВНИИНМ:

- Разделка затонувшей техники, в том числе радиационно опасных объектов (суда, самолеты, атомные подлодки и т. д.).

- Подводное строительство (буровые станции, нефтепроводы, нефтехранилища и т. д.).

- Работы в бассейнах выдержки ОЯТ.

- Спасательные работы на глубине.

Как говорит руководитель проекта блока развития, ВНИИНМ Константин Щербаков:

— Данный проект для нашего института не такой уж непрофильный. ВНИИНМ — материаловедческий институт. Лазер — лишь инструмент, для создания комплекса нужно решать материаловедческие проблемы: изучать взаимодействие излучения с веществом в водной среде, создавать технологические решения, которые позволят преодолеть трудности лазерной резки под водой.

Первоначально мы проектировали оборудование только для разделки затонувшей техники. Представьте: самолет упал в океан. Надо изъять черные ящики. Сейчас нет технологий для резки металла на глубине более 1 км — для разделки используется направленный взрыв, сохранить черные ящики очень трудно.

Мы доказали, что лазером можно аккуратно разрезать металл на любой глубине.

В процессе работы выяснили, что технология пригодна и для других задач: подводного строительства добычных комплексов, технологических работ в бассейнах выдержки ОЯТ. Ее можно применять при работах по подъему затопленных АПЛ, например для надежного закрепления тросов понтонов. Разрабатываемое нами оборудование и ПО позволят точно управлять процессом резки дистанционно. Автономность — важная особенность создаваемого комплекса, ведь водолазы не могут работать на глубине более 200 м. Эта особенность также позволяет работать с радиационно опасными объектами.

Мы уже провели все необходимые НИР по проекту на опытном оборудовании в МИСиСе. Получили два патента и зарегистрировали два ноу-хау. Сейчас делаем макет лазерного комплекса во ВНИИНМ для ОКР. Мы разрабатываем камеру, имитирующую подводные условия на глубине до 5 км, для проведения экспериментов.

Хотим создать комплекс полностью на российском оборудовании.

Твердотельные лазеры с диодной накачкой, силовые оптические линии — все это есть на отечественном рынке. Режущая головка — изобретение ВНИИНМ, мы сможем изготовить ее в институте.

Серийное производство таких комплексов не планируется, много их не нужно. Предполагается, что компания покупает один комплекс, а мы обеспечиваем сервис на всем жизненном цикле.

Государственный научный центр Российской Федерации АО «ВНИИНМ» является головной организацией Росатома по вопросам материаловедения и технологий ядерного топливного цикла, технологий обращения с делящимися и ядерными материалами, остающимися в оборонной области.

Поделиться

Отправить

Твитнуть

Отправить

Научный портал «Атомная энергия 2.0“ – это открытое к сотрудничеству прогрессивное цифровое СМИ с элементами управления ядерными знаниями, семантического анализа и ценностного лидерства, ставящее своей целью решение ключевых социально-ориентированных задач фундаментальной системообразующей атомной отрасли:

– образования и общения широкой общественности и специалистов об инновационном развитии экологически устойчивых, эффективных и полезных ядерных и радиационных наук и технологий в России и мире,

– формирования популярного сообщества ученых, инноваторов, деловых, государственных, общественных и экологических лидеров, открыто поддерживающих их дальнейшее развитие и изучение,

– формирования популярного сообщества компаний и организаций, открыто обменивающихся передовым опытом, знаниями, культурой, возможностями, инновациями и инициативами,

– и поддержки и привлечения талантливой и амбициозной молодежи к реализации длительных и успешных профессиональных карьер в атомной и смежных индустриях.

Мы предлагаем Вашей организации стать одним из партнеров нашего просветительского проекта и получить уникальный пакет профессиональных коммуникационных и рекламных услуг.

Почему нужна атомная энергетика?

Анализ потенциала твердотельного лазера

Рис. 1: Волоконный лазер начинает завоевывать популярность в производстве листового металла.

Лазеры высвобождают силу природного светового пакета, фотона. Чтобы сделать лазер, вы в основном возбуждаете или «накачиваете» электроны в среду-хозяин, чтобы они производили больше фотонов, усиливаете эту энергию в оптическом резонаторе (также называемом камерой накачки), а затем отправляете полученный луч туда, где он могут выполнять работу Умные люди открыли для этого различные способы, и чем больше эффективно они могут превратить эти пакеты света в луч по своему вкусу, тем лучше.

Так уж случилось, что Карло Даль Медико, менеджер по продажам и производству итальянского контрактного производителя Pres Metal S. p.A., работает с одной из последних итераций технологии в области производства металлов. В прошлом году компания Dal Medico одним из первых внедрила систему резки листового металла с помощью волоконного лазера.

p.A., работает с одной из последних итераций технологии в области производства металлов. В прошлом году компания Dal Medico одним из первых внедрила систему резки листового металла с помощью волоконного лазера.

Маленькое место, большие возможности

На полпути между Миланом и Венецией, на окраине фермерского поселка Веронелла, компания Pres Metal была запущена в 1979 и стала специализироваться на деталях из тонкого листового металла. Технология волоконного лазера позволила мастерской резать целый ряд материалов, в том числе материалы с высокой отражающей способностью, такие как алюминий, медь и латунь, которые составляют большую часть основной работы Pres Metal: электрические шкафы, компоненты печей и тому подобное. Dal Medico объяснила, что волоконный лазер позволил компании принимать больше заказов в тех секторах, в которых она ранее имела лишь ограниченное присутствие или вообще не присутствовала.

Он поднял один компонент с узором из очень маленьких отверстий. «Это, например, случай сверления в сельскохозяйственном секторе, где уменьшение ширины пропила, достигнутое с помощью волоконного лазера, означает, что мы можем делать очень маленькие отверстия, что позволило нам принять заказ, который мы в противном случае

«Это, например, случай сверления в сельскохозяйственном секторе, где уменьшение ширины пропила, достигнутое с помощью волоконного лазера, означает, что мы можем делать очень маленькие отверстия, что позволило нам принять заказ, который мы в противном случае

В прошлом году магазин купил систему резки листового металла Salvagnini L1Xe-30 с волоконным лазером мощностью 2 кВт от IPG Photonics (см. , рис. 1 9).0016). Издалека он похож на обычный режущий лазер, но есть важные отличия. Корпус из тонированного стекла разработан специально для волоконных лазеров. Охладитель небольшой, как и источник питания лазера. Из По словам Дал Медико, это лазер, способный резать мягкую сталь толщиной от 0,028 до 0,40 дюйма без замены линзы в фокусирующей головке. Требуется только замена форсунки.

Как объяснил Стив Алешин, менеджер по применению в Salvagnini America: «Нет необходимости менять линзы при переключении между толщинами материала, так как малый размер пятна волоконного лазера позволяет выполнять высокоскоростную резку даже при использовании длиннофокусного лазера. объективы длины.»

объективы длины.»

И режет быстро, особенно на тонком листе. На низкоуглеродистой стали 20-го калибра он работает в два раза быстрее, чем лазер CO 2 мощностью 4 кВт. В целом, станок может резать сталь толщиной до 0,709 дюйма, нержавеющую сталь толщиной до 0,394 дюйма, алюминий толщиной до 0,315 дюйма и медь и латунь (да, медь и латунь) до 0,197 дюйма

Дорога к волокну

В производстве металлов ни один лазер не проник на рынок так глубоко, как разновидность газа CO 2 . Для производства лазера CO 9Молекулы 0021 2 накачиваются, когда они сталкиваются с молекулами азота, отражаясь туда-сюда внутри резонатора. Думайте о молекуле CO 2 как о эластичной ленте с атомами кислорода по бокам и одним атомом углерода в центре. Каждый раз, когда эта группа

растянутый или деформированный определенным образом, он производит фотон. Повторяйте это действие непрерывно, миллиарды раз, и вы получите мощный лазер, в наши дни достаточно мощный, чтобы резать толстые листы.

СО 2 9Лазер 0022 является рабочей лошадкой в отрасли по одной причине: он недорог по сравнению с другими устаревшими технологиями, такими как Nd:YAG, и обеспечивает качество луча, подходящее для резки и сварки металла. Но у него есть недостатки. Для лазера CO 2 требуется большой запас лазерного газа. Для попадания луча из резонатора в металл требуется тщательная юстировка и уход за зеркалами. А также когда дело доходит до энергопотребления, они не самые эффективные системы. Они потребляют много энергии и производят очень горячий газ, который требует охлаждения. Вот почему CO 9Эффективность настенной розетки лазера 0021 2 — или оптическая мощность от потребляемой электроэнергии — составляет всего 10–12 процентов.

Это достаточно много, если учесть импульсную/дуговую лампу Nd:YAG с эффективностью 3-4% штепсельной вилки. В этих системах лампа накачивает кристаллический стержень для создания луча. Лазер Nd:YAG имеет несколько преимуществ, которых нет у CO 2 . Будучи твердотельными, лазеры Nd:YAG не нуждаются в лазерном газе, а луч может доставляться по волокну из-за меньшей длины волны — больше никаких зеркал, не больше.

проблемы с выравниванием.

Будучи твердотельными, лазеры Nd:YAG не нуждаются в лазерном газе, а луч может доставляться по волокну из-за меньшей длины волны — больше никаких зеркал, не больше.

проблемы с выравниванием.

Но эти преимущества не делают систему более энергоэффективной или менее дорогой. Импульсная/дуговая лампа излучает волны различной длины, и лишь некоторые из них поглощаются кристаллическим стержнем. Стержень также нагревается неравномерно, с горячей кожей и более холодной серединой, что способствует плохому качеству луча, поэтому часто это не лучший выбор для резки.

Первым шагом в правильном направлении стало замещение лампы с диодным лазером, который использует полупроводник в качестве лазерной среды и обладает высокой эффективностью штепсельной вилки. Низкая мощность диодных лазеров и качество луча оставляли желать лучшего, если вы хотели резать большую часть металла. Но эти устройства можно использовать для накачки активной среды другого, более мощного лазера. Для YAG эти диодные лазеры

может накачивать стержень с определенными длинами волн, что означает, что меньше энергии тратится впустую. Это повышает эффективность дюбеля Nd:YAG, но все еще не приближает качество луча к CO 2 лазера. Для этого вам нужно, среди прочего, удалить это тепловое изменение.

Это повышает эффективность дюбеля Nd:YAG, но все еще не приближает качество луча к CO 2 лазера. Для этого вам нужно, среди прочего, удалить это тепловое изменение.

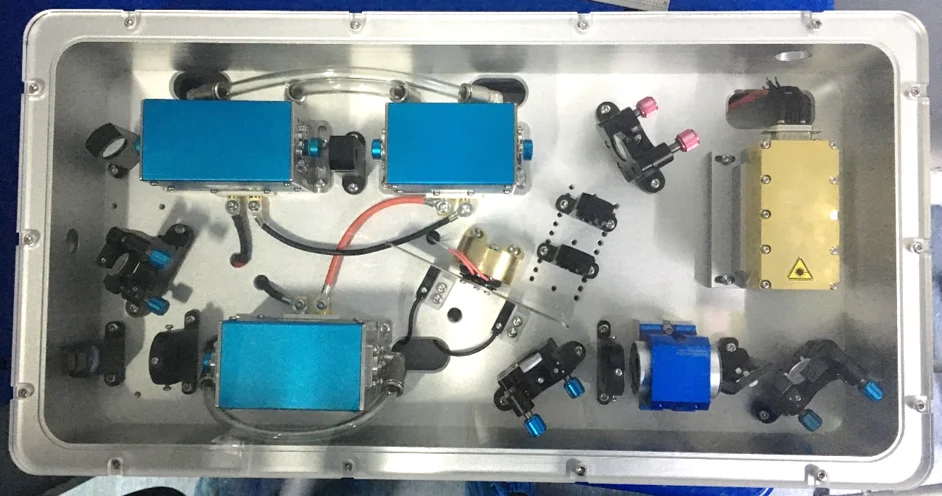

Исследователям требовалось что-то с большей площадью поверхности, способное равномерно и эффективно поглощать тепло: с технической точки зрения, что-то, что увеличило бы так называемое отношение поверхности к объему . За прошедшие годы они нашли несколько способов добиться этого, и один из них привел к технологии, которая сейчас находится в цехах Pres Metal — волоконному лазеру.

Вместо кристаллического стержня в качестве возбуждающей среды в этих лазерах используются волокна с двойной оболочкой, легированные редкими элементами, в том числе иттербием (кстати, отличное слово из Scrabble®). Эти спиральные волокна, первоначально разработанные для телекоммуникационного бизнеса, имеют большую площадь поверхности, чем стержень Nd:YAG, и, следовательно, увеличивают это важнейшее отношение поверхности к объему. Тепло распределяется равномерно, а

получается качественный пучок.

Тепло распределяется равномерно, а

получается качественный пучок.

Несколько диодных лазеров излучают электромагнитные волны определенной длины в ответвитель, который, в свою очередь, входит в спиральное волокно с двойной оболочкой (см. рис. 2). Как объяснил Рэнди Паура, канадский региональный менеджер и консультант по обработке для IPG Photonics Corp., Оксфорд, Массачусетс, «полное внутреннее отражение служит для удержания и эффективной передачи этой энергии внутри стенок волокна». Он добавил, что контролируемое высвобождение и отражение осуществляются на концах волокна с помощью решеток Брэгга, названных в честь физика, который в начале 1900s разработали фундаментальные исследования, которые сделали возможными эти специальные огнеупорные устройства. Затем луч выходит из установки по транспортному оптическому волокну, по которому лазер подводится к фокусирующей оптике обработки материалов, предназначенной для резки, сварки, плакирование или другие процессы (см. рис. 3).

«Энергия лазера, которая начинается в волокне, остается в волокне до тех пор, пока не будет доставлена к рабочему объекту», — сказала Паура. Поскольку система выделяет меньше избыточного тепла, для волоконных лазеров требуются только небольшие охладители Общий КПД штепсельной вилки составляет около 28 процентов, что более чем в два раза выше, чем у CO 2 .

Поскольку система выделяет меньше избыточного тепла, для волоконных лазеров требуются только небольшие охладители Общий КПД штепсельной вилки составляет около 28 процентов, что более чем в два раза выше, чем у CO 2 .

Результатом стал эффективный полупроводниковый (требующий меньшего обслуживания), мощный коротковолновый лазер с высоким качеством луча, доставляемый по волокну. А поскольку луч доставляется к голове по волокну, длина пути луча никогда не меняется, что устраняет необходимость в сложных и дорогих компенсационных устройствах.

Волоконно-лазерные системы резки легко заметить по тонированному стеклу, разработанному таким образом, чтобы операторы могли безопасно смотреть на работу и были защищены от невидимого рассеянного или диффузно отраженного лазерного луча с другой стороны. И хотя в машинах не используется лазерный газ, они используют обычные вспомогательные газы, такие как кислород, азот, аргон и сжатый воздух.

Тогда есть преимущество в скорости. На тонкой бумаге калибра 20–22 волокно может резать в два раза быстрее, чем лазер CO 2 мощностью 4 кВт. Однако на верхнем уровне диапазона толщины лазера разница в скорости между 2-кВт волокном и 4-кВт CO 2 становится нулевой. «Между 7-м и 12-м калибром происходит пересечение скорости, — объяснил Алешин из Salvagnini. — По мере того, как материалы становятся толще,

преимущество в скорости исчезает по мере того, как в уравнении становится важнее мощность».

На тонкой бумаге калибра 20–22 волокно может резать в два раза быстрее, чем лазер CO 2 мощностью 4 кВт. Однако на верхнем уровне диапазона толщины лазера разница в скорости между 2-кВт волокном и 4-кВт CO 2 становится нулевой. «Между 7-м и 12-м калибром происходит пересечение скорости, — объяснил Алешин из Salvagnini. — По мере того, как материалы становятся толще,

преимущество в скорости исчезает по мере того, как в уравнении становится важнее мощность».

Достижение экстремальной мощности может быть сложным, но идея расширяемости волоконного лазера по-прежнему элегантна. В общем, чем больше диодных модулей вы соедините вместе, тем больше энергии вы получите, если транспортное волокно имеет диаметр, достаточный для обработки всей поступающей в него энергии. В последние годы IPG Photonics начала производить волоконные лазеры мощностью 50 кВт (правильно,

пять-ноль ). Такая высокая мощность лазера, конечно, не нужна для большинства производственных операций, но тот факт, что эти лазеры вообще можно производить с такой мощностью, все равно впечатляет.

Является ли стоимость машины проблемой? По словам Билла Боссара, президента Salvagnini America, не совсем. «Сейчас мы получаем сравнимую производительность волоконного лазера мощностью 2 кВт с CO 2 мощностью 4 кВт. Разница в цене между этими двумя машинами практически нулевая».

Боссард добавил: «Итак, если я могу резать в два раза быстрее и в шесть раз дешевле в эксплуатации — что ж, это формирует мое мнение о том, какое место занимают волоконные лазеры в мире». рынок.»

Все об эффективности и качестве

Ранее в этом году лазеру исполнилось 50 лет. 16 мая 1960 года Теодор Мейман из Hughes Research Labs стал первым человеком на планете, создавшим усилитель света за счет вынужденного излучения. (Слава богу, эта аббревиатура прижилась.) С тех пор как в конце 1970-х появились первые коммерческие лазеры для резки листового металла, эта технология изменила многие операции по изготовлению металла.

Согласно источникам, нет никаких сомнений в том, что лазерные системы CO 2 останутся рабочей лошадкой отрасли на долгие годы. В Италии, например, комбинация CO 2 лазерно-перфораторная система остается на полу Pres Metal и, вероятно, никуда не денется в ближайшее время. Волоконный лазер в мастерской — еще один инструмент, помогающий производить качественную продукцию как можно быстрее и эффективнее. Нравиться

другие системы цеха в Pres Metal, установка с волоконным лазером имеет возможности отключения света с автоматизированной обработкой материалов. С тех пор как он был установлен в прошлом году, компания работает на нем в три смены и по выходным, еженедельно непрерывно работая без присмотра 52 часа.

В Италии, например, комбинация CO 2 лазерно-перфораторная система остается на полу Pres Metal и, вероятно, никуда не денется в ближайшее время. Волоконный лазер в мастерской — еще один инструмент, помогающий производить качественную продукцию как можно быстрее и эффективнее. Нравиться

другие системы цеха в Pres Metal, установка с волоконным лазером имеет возможности отключения света с автоматизированной обработкой материалов. С тех пор как он был установлен в прошлом году, компания работает на нем в три смены и по выходным, еженедельно непрерывно работая без присмотра 52 часа.

«В течение дня мы изготавливаем образцы и изготавливаем небольшие партии, оставляя более длительные производственные циклы без присмотра в ночную смену и на выходные», — сказал Даль Медико. Технология станков достигает цеха

Ответы на вопросы о волоконном лазере

Волоконный лазер — уникальное животное.Луч доставляется по волокну и имеет качество луча, подходящее для резки металла. Лазерная энергия не генерируется в камере откачки газа (как и в случае CO 2 ) или кристаллическим стержнем с накачкой, как в случае Nd:YAG; вместо этого мощность поступает от диодов, накачивающих катушку из активного волокна с двойной оболочкой. Лазер имеет короткую длину волны, что дает ему возможность проникать

одни из самых светоотражающих материалов. Волоконно-лазерные установки можно отличить по их стеклянным корпусам с зеленым оттенком, которые обеспечивают защиту глаз.

Лазерная энергия не генерируется в камере откачки газа (как и в случае CO 2 ) или кристаллическим стержнем с накачкой, как в случае Nd:YAG; вместо этого мощность поступает от диодов, накачивающих катушку из активного волокна с двойной оболочкой. Лазер имеет короткую длину волны, что дает ему возможность проникать

одни из самых светоотражающих материалов. Волоконно-лазерные установки можно отличить по их стеклянным корпусам с зеленым оттенком, которые обеспечивают защиту глаз.

Волоконные лазеры расширяемы. Диодные модули можно объединять вместе для получения большей мощности; как правило, чем больше модулей, тем больше мощность и скорость. В области резки листового и толстолистового металла некоторые интегрируют мощность, ранее невиданную в большинстве обычных операций по изготовлению металла, в некоторых случаях до 10 кВт.

В рамках освещения волоконного лазера в этом месяце, ПРОИЗВОДИТЕЛЬ встретился с Джеффом Корнеллом, директором по продажам компании Laser Photonics в Лейк-Мэри, штат Флорида, которая занимается созданием систем лазерной резки с использованием волоконного лазерного источника IPG Photonics. .

.

Волоконные лазеры могут очень быстро резать некоторые материалы. Они полупроводниковые и, по словам поставщиков оборудования, обходятся дешевле. Их короткая длина волны может поглощаться отражающими металлами, такими как медь, латунь и алюминий. Они предлагают небольшие размеры пятна и ширину пропила.

Но они не панацея. Как и в случае любого лазера, фактическая производительность резки зависит от материала, который разрезает волоконный лазер. Есть и другие факторы, такие как коллиматор луча, конструкция сопла, подача вспомогательного газа, транспортное волокно между источником питания и режущей головкой — переменных много. Как объяснил Корнелл, волоконный лазер обладает огромным потенциалом, но этот потенциал невозможно реализовать. без взвешивания вариантов и точного знания того, что волоконный лазер может сделать в цеху.

ПРОИЗВОДИТЕЛЬ: Расширяемость волоконного лазера уникальна. Вы добавляете больше диодных модулей и получаете больше мощности. Как в производственной операции будет использоваться, скажем, сверхмощный волоконный лазер мощностью от 6 до 10 кВт? Мы говорим об экстремальных толщинах и скоростях резки?

Как в производственной операции будет использоваться, скажем, сверхмощный волоконный лазер мощностью от 6 до 10 кВт? Мы говорим об экстремальных толщинах и скоростях резки?

Корнелл: На самом деле это немного сложно. Для тонкой мягкой стали, около 20 калибра, вы можете получить очень высокие скорости. И поскольку он использует короткую длину волны, он может проникать через отражающий материал. Волоконный лазер имеет чрезвычайно малый размер пятна и высокую плотность мощности, поэтому вы можете быстрее резать тонкий материал с меньшей мощностью. Волоконный лазер мощностью 2 кВт может выполнять работу 4 кВт CO 2 лазер для тонкой низкоуглеродистой стали, часто режет в два раза быстрее.

Но это не линейная зависимость. Определенная мощность резки не дает вам определенной дополнительной скорости или толщины для каждого материала. Чтобы вырезать 1-дюйм. для нержавеющей стали, например, потребуется 6 кВт как от CO 2 , так и от волокна, если вам нужно получить высококачественную режущую кромку. С другой стороны, чтобы сократить 0,375 дюйма. алюминия, который является отражающим, вам понадобится

5 кВт CO 2 , а волоконный лазер мощностью 2 кВт может очень хорошо резать такой алюминий. Таким образом, существуют значительные различия в параметрах резки от одного материала к другому.

С другой стороны, чтобы сократить 0,375 дюйма. алюминия, который является отражающим, вам понадобится

5 кВт CO 2 , а волоконный лазер мощностью 2 кВт может очень хорошо резать такой алюминий. Таким образом, существуют значительные различия в параметрах резки от одного материала к другому.

Когда речь идет о CO 2 и волоконном лазере, это не сравнение яблок с яблоками, потому что у них разные длины волн. Для мягкой стали волоконные лазеры могут резать быстрее с меньшей мощностью, чем CO 2 . Волоконные лазеры могут резать латунь, медь и другие материалы, которые лазеры CO 2 не могут. Попробуйте резать латунь любой толщины на CO 2 стол для лазерной резки, и вы можете аннулирование гарантии на машину. Но при работе с нержавеющей сталью производительность резки волокна примерно такая же, как у лазера CO 2 .

В настоящее время вы обычно можете резать металл толщиной 1 дюйм и менее с помощью любого режущего лазера, по крайней мере, в большинстве производственных сред. В отличие от лазера, плазменные и кислородные горелки вызывают химическую реакцию, в результате которой происходит перегрев металла, и тепло проходит сквозь металл толщиной в несколько дюймов. У вас получится широкий пропил, но вы получите ровный край среза. С лазерами вы режете тепло коническим лучом, а

качество резки зависит от формы луча и положения этой фокусной точки.

В отличие от лазера, плазменные и кислородные горелки вызывают химическую реакцию, в результате которой происходит перегрев металла, и тепло проходит сквозь металл толщиной в несколько дюймов. У вас получится широкий пропил, но вы получите ровный край среза. С лазерами вы режете тепло коническим лучом, а

качество резки зависит от формы луча и положения этой фокусной точки.

Представьте, что края луча опускаются вниз в форме песочных часов, сходятся в фокусе в центре, после чего снова расходятся. Эта форма X, длина луча, может быть только до тех пор, пока качество резки не ухудшится. Это одна из причин того, что при лазерной резке толщиной 1 дюйм или более вы столкнетесь с плохим пропилом и более широкими полосами отсутствующего материала вверху и внизу разреза. Его следуя фактическому профилю луча.

При лазерной резке более толстые разрезы требуют более широких лучей. Когда вы режете более толстый материал, более 0,75 дюйма, с помощью волоконного лазера, нам нужно расфокусировать или использовать другую оптику в системе для выполнения разрезов. Если вы режете толстый металл узким лучом, расплавленный материал не сможет эвакуироваться до повторного затвердевания. В лазере все дело в тепле и фокусе луча. Чем лучше металл

поглощает энергию луча, и чем меньше он отражает, тем лучше режется материал. При плазменной и газокислородной резке речь идет о химической реакции, которая начинается в шлейфе и продолжается в толще металла.

Если вы режете толстый металл узким лучом, расплавленный материал не сможет эвакуироваться до повторного затвердевания. В лазере все дело в тепле и фокусе луча. Чем лучше металл

поглощает энергию луча, и чем меньше он отражает, тем лучше режется материал. При плазменной и газокислородной резке речь идет о химической реакции, которая начинается в шлейфе и продолжается в толще металла.

Так что на самом деле ни один лазерный луч не может разрезать 2 дюйма с хорошим качеством кромки, потому что независимо от того, сколько у вас мощности, расхождение луча вызовет дефекты при работе с таким толстым материалом. Да, вы можете увеличить давление вспомогательного газа до 100 фунтов на квадратный дюйм и резать только кислородом, чтобы обрабатывать очень толстые листы, но в этот момент вы, по сути, превратили свой станок в кислородно-топливную систему. Вы режете химикатом реакция, а на лазере это обычно не готовый к производству процесс — по крайней мере, пока.

ПРОИЗВОДИТЕЛЬ: Тем не менее, каково применение системы резки волоконным лазером мощностью от 6 до 10 кВт?

Корнелл: Во-первых, это скорость. Вам может понадобиться машина мощностью 10 кВт для резки материала на очень высокой скорости, чтобы удовлетворить потребности клиентов и добиться приемлемой окупаемости инвестиций. Это может относиться даже к таким сложным материалам, как нержавеющая сталь. С другой стороны, волоконный лазер мощностью 7 кВт может резать нержавеющую сталь толщиной 0,5 дюйма со скоростью примерно полдюйма в секунду для достижения хорошего качества резки. Увеличивать

с такой скоростью можно увеличить мощность волоконного лазера до 8 или даже 10 кВт.

Вам может понадобиться машина мощностью 10 кВт для резки материала на очень высокой скорости, чтобы удовлетворить потребности клиентов и добиться приемлемой окупаемости инвестиций. Это может относиться даже к таким сложным материалам, как нержавеющая сталь. С другой стороны, волоконный лазер мощностью 7 кВт может резать нержавеющую сталь толщиной 0,5 дюйма со скоростью примерно полдюйма в секунду для достижения хорошего качества резки. Увеличивать

с такой скоростью можно увеличить мощность волоконного лазера до 8 или даже 10 кВт.

Или вы можете переключать лучи, когда вы можете перенаправить питание для одновременного запуска нескольких систем резки, системы наплавки или системы сварки. Например, один источник питания волоконного лазера мощностью 10 кВт фактически может превратиться в два отдельных источника питания лазера мощностью 5 кВт. В системе мощностью 7 кВт на одну режущую систему может уйти 4 кВт мощности, а на другую — 3 кВт. Или один лазерный источник может

питают как режущую, так и сварочную систему.

Переключение луча применимо не ко всем на производстве. Он очень продвинутый и требует тонкой настройки процессов. Синхронизация машины должна быть правильной. Но это то, что можно предложить с волоконным лазером, и это то, что CO 2 лазером просто не обойтись.

ПРОИЗВОДИТЕЛЬ: Кто, по вашему мнению, в сфере металлообработки станет первым, кто применит эту технологию в течение следующих нескольких лет?

Cornell: Опять же, волоконный лазер может очень быстро резать тонкую мягкую сталь, быстрее, чем любой альтернативный вариант, если только вы не используете высокоскоростной штамповочный пресс. Кроме того, если магазин хочет создать нишу для резки специальных отражающих материалов, волоконный лазер был бы привлекателен.

Тем не менее, крупные производственные операции, скорее всего, будут иметь самые значительные преимущества. Волоконные лазеры более энергоэффективны и требуют меньше обслуживания. Современные лазерные диоды могут работать 200 000 часов. Для обслуживания лазера CO 2 может потребоваться от 20 000 до 40 000 долларов на заправку или ремонт газового резонатора, а приобретение новых зеркал может стоить от 10 000 до 12 000 долларов. И это не включает

сопутствующие простои во время ремонта. Эти затраты складываются, особенно для крупных производственных операций.

Современные лазерные диоды могут работать 200 000 часов. Для обслуживания лазера CO 2 может потребоваться от 20 000 до 40 000 долларов на заправку или ремонт газового резонатора, а приобретение новых зеркал может стоить от 10 000 до 12 000 долларов. И это не включает

сопутствующие простои во время ремонта. Эти затраты складываются, особенно для крупных производственных операций.

Небольшая ремонтная мастерская с современным CO 2 лазером, работающим по шесть часов в день, может не добиться существенной экономии эксплуатационных расходов. Но те, у кого на полу установлено много систем резки плоского листового металла, присматриваются к оптоволоконной технологии. Эти компании имеют наибольшую стоимость, связанную с их производством. Когда вы смотрите на магазины, работающие с несколькими системами в две или три смены, вы начинаете

увидеть огромные затраты на техническое обслуживание и связанные с этим простои. По крайней мере, на начальном этапе эти организации могут быть крупнейшими пользователями технологии волоконных лазеров.

Полное руководство по диодным (твердотельным) лазерам

Начнем с диодных лазеров.

При работе с диодным лазером всегда следует надевать защитные очки. Защитные очки, поставляемые с лазером Endurance, предназначены для вашей защиты от долговременного повреждения и помогают снизить риск случайного попадания лазера в глаза.

Диодные лазеры могут излучать различную мощность для гравировки и резки различных материалов, таких как дерево, кожа, акрил, кожа, стекло и т. д.

Диодные лазеры являются более универсальными лазерами для потребителей из-за их более низкой стоимости и портативности по сравнению с более громоздкими и дорогими лазерами на углекислом газе и волоконными лазерами. Диодный лазер можно легко модифицировать и установить на другие типы станков с ЧПУ, 3D-принтеры и даже машины с CO2. Диоды Endurance могут использоваться с различными рамами, а их портативность обеспечивает стабильность и производительность при установке на другие рамы станков с ЧПУ.

Диодные лазеры и трубки для лазеров на Co2. Преимущества и недостатки

Диодный лазер успешно гравирует на различных материалах. Их можно использовать для хорошей гравировки, а при установке подходящего объектива, фокусировки и мощности они могут эффективно резать. Хотя другие лазеры, такие как Fiber и Co2, специализируются на своем конкретном использовании, диод привлекателен для гравировки, размера и портативности, а также его более низкой стоимости. Любители и владельцы бизнеса могут добиться различных результатов лазерной гравировки с помощью правильного диодного лазера. Диодные лазеры Endurance также могут эффективно резать и маркировать различные материалы вплоть до мельчайших деталей. Он небольшой, но мощный для выполнения многих типов проектов по гравировке и резке.

Спектр длин волн поглощения для различных материалов: стекла, металла и др.

С диодным лазером Endurance намного проще требования к техническому обслуживанию, проще диагностика проблем, и они также являются правильными лазерами для проекта.

На рынке диодных лазеров представлено множество производителей лазеров, но, к сожалению, ориентироваться среди различных поставщиков может быть проблематично для новичков. Некоторые новички в диодных лазерах могут столкнуться с производителями, которые не всегда сообщают факты о своих лазерах и возможностях с тем, что они заявляют и продают потребителям. Одним из примеров является то, что люди могут столкнуться с возмутительным заявлением о высокой выходной мощности, которое заставляет потребителя поверить, что он купил более дешевый лазер мощностью 80 Вт, который лучше, чем лазер CO2 мощностью 50 Вт.

Диодные лазеры

Основой твердотельного диодного лазера является лазерный диод. Лазерные диоды могут иметь различные значения длины волны излучения. Большинство из них имеют длину 405–808 нм. Лазерные диоды обычно имеют корпус ТО3, ТО5, ТО9, ТО18.

Что отличает их, так это их размеры.

Для лазерного диода требуется лазерный драйвер.

Хороший драйвер лазера является жизненно важным компонентом, обеспечивающим срок службы лазера.

Эти диоды очень чувствительны к начальному напряжению и току.

Для каждого типа диода нужен свой тип драйвера. Например, драйвер от NUBM44 или NUBM47 не подойдет для диода М140. Качественный лазерный драйвер способен стабилизировать ток и поддерживать постоянные значения тока и напряжения, поступающих непосредственно на диод.

Все о компонентах диодных лазеров – лазерные диоды, электроника, техпаспорт.

Еще одним важным моментом является охлаждение лазерного диода. Как правило, в такие медные модули устанавливаются лазерные диоды.

Но этот медный модуль пока не может эффективно отдавать тепло, выделяемое диодом, если мощность диода превышает 0,5 Вт (500 мВт).

Требуется дополнительный радиатор.

Медный лазерный модуль можно вставить в такой радиатор.

Проверка и измерение мощности лазера с помощью калориметра

Специальный алюминиевый радиатор для лазера производства Endurance

поэтому для решения проблемы необходимо дополнительное воздушное охлаждение, скажем, штатным вентилятором размером 40 х 40 мм или 50 х 50 мм.

Охлаждение лазерных диодов очень важно. Чем холоднее модуль, тем дольше срок службы лазера, тем выше мощность лазера.

Чем холоднее лазерный диод, тем он мощнее.

Когда все основные компоненты

1. лазерный диод

2. драйвер лазера

3. медный корпус лазера

4. дополнительный радиатор

собраны вместе, необходимо выбрать оптимальный механизм фокусировки лазера.

Большинство лазеров могут работать с двумя типами линз:

3-элементный длиннофокусный объектив

или высококачественный короткофокусный объектив G2.

Разница между этими двумя типами объективов заключается в диапазоне фокусных расстояний. 3-элементный объектив может иметь диапазон фокусировки 2-10 см, а фокусный диапазон объектива G2 составляет 2-10 мм (в 10 раз меньше, чем фокусный диапазон 3-элементного объектива).

Линза G2 более эффективна и в основном используется для лазерной резки.

Последнее, что нужно сделать после выбора механизма лазерной фокусировки, это обшивка всего лазерного модуля.

Корпус лазера должен быть совместим с 3D-принтерами и станками с ЧПУ, иначе лазер не будет с ними работать. Лазерные модули

Endurance не требуют установки дополнительных инструментов для монтажа и крепления.

Кто-то спросит, чем же так круты диодные лазеры по сравнению с волоконными лазерами и СО2-лазерами.

Основным преимуществом диодного (твердотельного) лазерного модуля является его небольшой размер и вес (около 200 граммов или около ½ дюйма). Небольшие размеры позволяют установить подобный лазер практически на любой 3D-принтер или станок с ЧПУ.

Диодный лазер не требует дополнительного источника питания (12 В и 7-8 ампер — это максимум, что ему нужно). Это еще одно важное преимущество диодного лазера.

Небольшой размер и совместимость диодных лазеров Endurance с большинством 3D-принтеров или координатных плоттеров делают диодные лазеры отличным инструментом для энтузиастов, любителей и производителей лазеров.

Скептики могут сказать, что лазерные трубки CO2 мощностью 40 Вт имеют ту же цену, что и диодные лазеры мощностью 8 или 10 Вт.

Но качественная трубка CO2 с выходной мощностью 40W-60W будет дороже, чем люди думают, рассматривая покупку на Aliexpress или eBay.

Еще одним недостатком этих туб является их хрупкость и большой размер. Вы не можете установить ни один из них на 3D-принтер или станок с ЧПУ. Трубки

CO2 совместимы только со специальными плоттерами, для которых также требуются специальные силовые драйверы. Кроме того, важно иметь в виду, что потребляемая мощность CO2-лазера намного больше, чем у диодного лазера.

Что касается волоконных лазеров, то у них просто нет отдельных модулей, которые можно прикрепить к текущему шасси. Волоконный лазер мощностью 10-20 Вт, вероятно, будет стоить около 10-15 тысяч долларов США, что в десятки раз выше, чем цена диодного лазера.

Конечно, у волоконных лазерных станков есть масса преимуществ по сравнению с углекислотными и диодными лазерными станками. Это дорогое промышленное оборудование, недоступное для начинающих и опытных технарей.

В заключение хотелось бы отметить, что диодные (твердотельные) лазеры имеют большой потенциал и являются идеальным решением для тех, кто хочет модернизировать и расширить свои 3D-принтеры или станки с ЧПУ.

Много приятных вещей, таких как: фотогравюры и гравировка на металле можно делать 8 ваттными, 10 ваттными лазерами с длиной волны 445 нм.

Все, что вам нужно знать о лазере

Онлайн-интервью по скайпу для 3DprinterChat.com

Универсальность диодного лазера делает его любимым выбором. Диоды не ограничены в возможностях и их можно применять для бизнеса, рукоделия и хобби и многого другого. Лазеры Endurance имеют широкий спектр лазеров, которые отлично подходят для различных проектов с диапазоном мощности, которую они могут излучать для гравировки и резки различных материалов. Отличительными особенностями лазера Endurance являются прочная конструкция конструкции, интеграция эффективного драйвера, стабильные взаимосвязанные детали, система охлаждения и источник питания, а также мощный выходной луч на входе, эффективность, хорошее качество луча и стабильная работа для лучшего лазера. опыт гравировки.

Диодный лазер хорошо подходит для различных проектов «сделай сам», и они часто удобны в использовании. Если вам нужна точность и у вас есть правильные параметры для настройки профилей оптимизации для каждой задачи, диодные лазеры могут стать очень хорошим выбором для ваших проектов.

Если вам нужна точность и у вас есть правильные параметры для настройки профилей оптимизации для каждой задачи, диодные лазеры могут стать очень хорошим выбором для ваших проектов.

Лазерные приспособления и станки для лазерной гравировки (маркировки)

Почему наши клиенты покупают лазеры и станки для гравировки у Endurance?

Консультации в режиме реального времени

Мы помогаем и консультируем по телефону / электронной почте / мессенджеру Facebook / Telegram / Whatsapp / Viber.

Профессиональная поддержка

Поможем установить и настроить лазер. Мы предлагаем квалифицированную послепродажную поддержку.

Все, что вам нужно

Мы отправляем все, что вам нужно, в одной посылке, чтобы начать работу.

Немедленная доставка

Мы отправляем все устройства в течение 4-24 часов. Экспресс-доставка DHL позволяет получить посылку в течение 3-5 дней.