Как собрать недорогой фрезерный станок с ЧПУ на базе Arduino. Какие комплектующие потребуются для создания самодельного ЧПУ станка. Пошаговая инструкция по сборке механики и электроники станка с ЧПУ в домашних условиях. Как настроить управление и запустить самодельный станок с ЧПУ.

Необходимые комплектующие для сборки станка с ЧПУ на Arduino

Для сборки простого и недорогого станка с ЧПУ на базе Arduino потребуются следующие основные компоненты:

- Arduino UNO или MEGA

- CNC Shield для Arduino

- Драйверы шаговых двигателей (например, A4988 или DRV8825)

- 3-4 шаговых двигателя NEMA 17

- Блок питания 24В мощностью от 350Вт

- Шпиндель (фрезерный мотор)

- Линейные направляющие и подшипники

- Передача движения (ремни, винты)

- Материал для рамы станка (фанера, алюминиевый профиль и т.п.)

- Крепеж, провода, разъемы

Общая стоимость комплектующих для простого станка может составить от 150$ до 300$ в зависимости от выбранных компонентов. Это значительно дешевле готовых станков с ЧПУ.

Сборка механической части станка с ЧПУ

Сборка механики станка является самым трудоемким этапом. Рекомендуется следующая последовательность действий:

- Изготовить раму станка из фанеры или алюминиевого профиля.

- Установить линейные направляющие для осей X, Y и Z.

- Смонтировать передачу движения (ремни, винты).

- Закрепить шаговые двигатели.

- Установить рабочий стол.

- Смонтировать шпиндель на ось Z.

Важно обеспечить максимальную жесткость и точность конструкции. От этого зависит качество обработки деталей на станке.

Подключение электроники станка с ЧПУ

Электронная часть станка с ЧПУ на Arduino включает следующие основные компоненты:

- Arduino UNO/MEGA — управляющий контроллер

- CNC Shield — плата расширения для подключения компонентов

- Драйверы шаговых двигателей

- Блок питания 24В

- Шаговые двигатели

- Концевые выключатели

Схема подключения достаточно проста — CNC Shield устанавливается на Arduino, в разъемы Shield вставляются драйверы и подключаются шаговые двигатели. Питание подается от блока питания 24В.

Настройка программного обеспечения станка с ЧПУ

Для управления самодельным станком с ЧПУ на Arduino используется прошивка GRBL. Процесс настройки включает:

- Загрузку прошивки GRBL в Arduino

- Настройку параметров GRBL под конкретный станок

- Установку программы-отправителя G-кода на компьютер

- Калибровку перемещений по осям

- Настройку концевых выключателей

После правильной настройки станок будет готов к работе и сможет выполнять простые задачи фрезерования и гравировки.

Тестирование и отладка работы станка с ЧПУ

Перед началом полноценной эксплуатации самодельного станка с ЧПУ необходимо провести его тщательное тестирование:

- Проверить перемещения по всем осям

- Откалибровать точность позиционирования

- Настроить ускорения и скорости подач

- Проверить работу концевых выключателей

- Выполнить пробную гравировку или фрезеровку

В процессе тестов важно выявить возможные проблемы с жесткостью конструкции, люфтами, вибрациями. Это позволит доработать механику станка для повышения точности обработки.

Возможности применения самодельного станка с ЧПУ

Простой станок с ЧПУ на базе Arduino, собранный своими руками, позволяет выполнять следующие задачи:

- 2D и 3D фрезерование дерева, пластика, мягких металлов

- Гравировка на различных материалах

- Резка тонких листовых материалов

- Сверление точных отверстий

- Изготовление печатных плат

Такой станок отлично подходит для хобби, малого бизнеса или учебных целей. При этом его стоимость в разы ниже готовых промышленных решений.

Типичные ошибки при сборке самодельного станка с ЧПУ

При самостоятельном изготовлении станка с ЧПУ новички часто допускают следующие ошибки:

- Недостаточная жесткость рамы и креплений

- Люфты в передачах движения

- Неправильный выбор шаговых двигателей

- Ошибки в подключении электроники

- Неверная настройка программного обеспечения

Чтобы избежать этих проблем, важно тщательно изучить принципы работы станков с ЧПУ перед началом сборки. Также рекомендуется консультироваться с более опытными мейкерами.

Перспективы модернизации самодельного станка с ЧПУ

После успешной сборки базовой версии станка с ЧПУ на Arduino его можно постепенно модернизировать:

- Увеличить рабочее поле станка

- Установить более мощный шпиндель

- Добавить систему охлаждения

- Установить датчик высоты инструмента

- Добавить поворотную ось для 4D обработки

- Перейти на более производительный контроллер

Это позволит расширить возможности станка и повысить качество обработки деталей. При этом затраты будут значительно ниже, чем при покупке готового промышленного оборудования.

CNC станок из дерева на Arduino||Arduino-diy.com

Создаем CNC (ЧПУ) станок с использованием Arduino UNO R3, GCode Sender и GRBL.

Станок сделан из дерева. Готовьтесь к тому, что больше всего времени займет изготовление механической составляющей. С электроникой все несколько проще, но не менее интересно.

Фотографий будет много, текстовых пояснений – необходимый минимум. Фотографии приведены в конце каждого раздела проекта.

Необходимы материалы и компоненты

Из собственного опыта рекомендую приобрести все необходимые материалы перед началом любого проекта.

Список материалов и компонентов, которые вам понадобятся:

- Фанера

- Резьбовые валы

- Стальные стержни

- Шариковые подшипники

- Гайки

- Болты

- Шаговые двигатели (в данном проекте использовались Nema 23)

- Драйвера шаговых двигателей TB6560

- Источник питания 24 В 15 А

- Arduino UNO R3

- Провода

- Втулки из нейлона (капролона, фторопласта) и металлические втулки

Ссылки для заказа необходимого электронного оборудования, которое использовалось в проекте из Китая

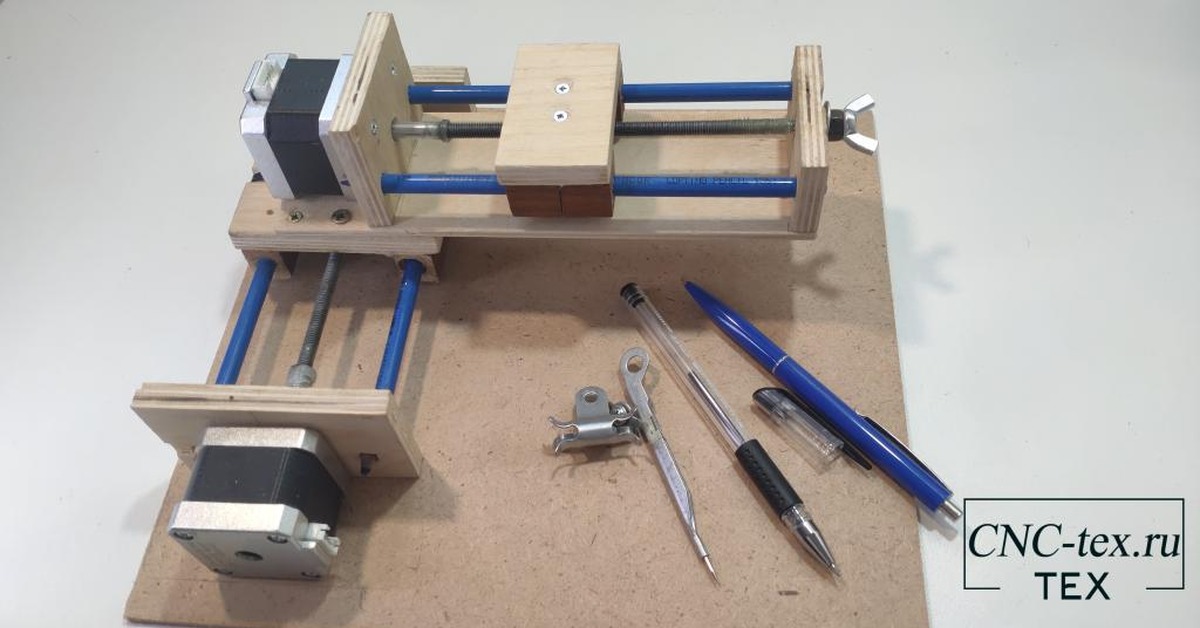

Ось X

Для того, чтобы сделать основание, используется несколько деревянных брусков, в которых сделаны глухие и сквозные отверстия. После этого устанавливаются стальные резьбовой вал. Он выполняют роль привода для оси Х. Глухие отверстия служат упором для стальных валов, которые выполняют роль направляющих для оси Х. Резьбовой вал устанавливается по центру. При его вращении каретка (стол), перемещается вдоль оси Х. На толщине фанеры или деревянного бруска экономить не надо. Чем больше она весит, тем меньше наш станок будет вибрировать, соответственно, возрастает точность позиционирования.

Ось Y

Портальная конструкция оси Y очень схожа с конструкцией основания (ось Х). Портал (ось Y) устанавливается на подвижном столе, который перемещается по оси Х благодаря зафиксированной гайке под столом. Все это видно на рисунках, которые приведены ниже.

Ось Z

Ну и ось Z! Конструкция и сборка по принципу очень схожи с осями Х и Y. Эта ось обеспечивает вертикальное перемещение рабочего органа для подачи инструмента.

Сборка CNC станка

Собрать все это вместе несложно. Понадобится лишь несколько болтов-гаек. Размеры конструкции, которые приведены на рисунке приблизительные. Вы можете сделать ваш станок с управлением от Arduino больше или меньше. Единственное, на что стоит обратить внимание: не используйте клей, если какие-то детали поломались. Просто изготовьте новую деталь, иначе о жесткости вашего CNC станка говорить не придется.

Электроника

Теперь настало время подключить Arduino, драйвера и шаговые двигатели . Используйте по одному драйверу на отдельный шаговый мотор. Каждому драйверу надо питание для работы. Я использовал источник питания 24 В 15 А. Драйвера выбираются в зависимости от силы тока (А), которая требуется для шаговых двигателей. A+, A-, B+, B- соответствуют каждой из двух катушек моторов и их полюсам. CLK+ (Clock) подключается к пину step (шаг) на Arduino, CW+ (Clock Wise) подключается к пину direction (направление), CLK- и CW подключается к пину GND. EN+ EN- подключать не надо.

По ссылке ниже находится схема подключения Arduino GRBL и некоторые необходимые пояснения.

Подключение Grbl.

Загрузка и настройка GRBL на Arduino Uno R3

На еще одном видео ниже приведена инструкция по настроке GRBL под ваши шаговые двигатели (хоть и тоже на итальянском, но по видеоматериалу можно спокойно сориентироваться):

CAD/CAM рекомендации и видео рабочего CNC станка с управлением от Arduino

Для задания траектории обработки (профиля вашей будущей детали) используются чертежи из любой CAD программы. После этого используется CAM программа для формирования G кода. Я, например, использую MasterCam X7, которая одновременно выполняет задачи и CAD и CAM программы.

На видео ниже представлен конечный результат. Надеюсь, вам понравится и это даст вам дополнительную мотивацию для создания собственного CNC станка под управлением Arduino.

Оставляйте Ваши комментарии, вопросы и делитесь личным опытом ниже. В дискуссии часто рождаются новые идеи и проекты!

ЧПУ на Ардуино | Сборка самого дешевого ЧПУ

Домашний ЧПУ на Arduino

С чего начать изготовление дешевого станка с ЧПУ

Надо определиться, какие двигатели и какую управляющую электронику для ЧПУ будем использовать. Основным параметром, определяющим размер станка, является размер двигателя, который перемещает нижнюю платформу.

Рама самого дешевого станка с ЧПУ

Зная размеры двигателей можно сделать раму. Здесь описано, как сделать раму для станка с ЧПУ, которая подойдёт для большинства двигателей. Раму можно изготовить с использованием алюминиевого профиля и листа. Это облегчит подвижные платформы станка. Однако увеличит стоимость платформы станка с ЧПУ на Arduino. Кроме того надо учесть, для станка из алюминиевого профиля потребуется сделать утяжелённое основание, чтобы он не «прыгал» при быстрых перемещениях платформ, если вы в будущем захотите установить более «быстрые» шаговые двигатели.

Тип передачи дешевого станка с ЧПУ

Данная рама универсальна, ибо к ней можно приладить, как винтовую передачу, так и ременную. Винтовая передача дешевле и её имеет сделать смысл с самого начала. Если вас не устроит скорость, то можно легко установить ременную передачу. Как установить ременную передачу на станок с ЧПУ на Ардуино описано здесь. Для изготовления винтовой передачи достаточно 2-х подшипников, штыря с резьбой, длина которого равна длине платформы. Я использовал шпильку М6. Кроме того потребуется 6 гаек и 4 шайбы соответствующих размеров. После того, как мы определились и сделали раму, можно определиться, какую передачу будем использовать. Для винтовой передачи всё более или менее очевидно. Для ременной читаем здесь.

Электроника настольного станка с ЧПУ

Электроника простого станка с ЧПУ включает в себя шаговые двгатели, драйверы шаговых двигателей, плата Ардуино, провода.

Двигатели домашнего станка с ЧПУ

Самый бюджетный вариант: 28BYJ-48-5V. Исходя из размеров двигателей и их будущего расположения можно решать, каким будет бюджетный станок с ЧПУ. Рекомедую сразу поставить нижнюю платформу повыше. Это необходимо, чтобы иметь возможность поставить любой двигатель. Потом можно переставить, но лучше подумать об этом заранее.

Драйверы шаговых двигателей для простого ЧПУ

Для двигателей 28BYJ-48-5V подойдут драйверы на ULN2003. Такой комплект шаговый двигатель — драйвер ШД стоит около 5$ в китайских интернет-магазинах. Драйверы для шаговых двигателей 28BYJ-48-5V подойдут на схеме ULN2003. Я покупал 3 комплекта двигатель-драйвер.

Контроллер самого дешёвого станка с ЧПУ

В качестве контроллера для домашнего станка с ЧПУ используется плата Arduino UNO. Подойдёт любая модификация Ардуино. Проверялась работа на Arduino Nano, Arduino Mega и их китайских репликах.

Подключение электроники станка с ЧПУ на Arduino

Как подключить дешёвую электронику простейшего станка с ЧПУ описано здесь.

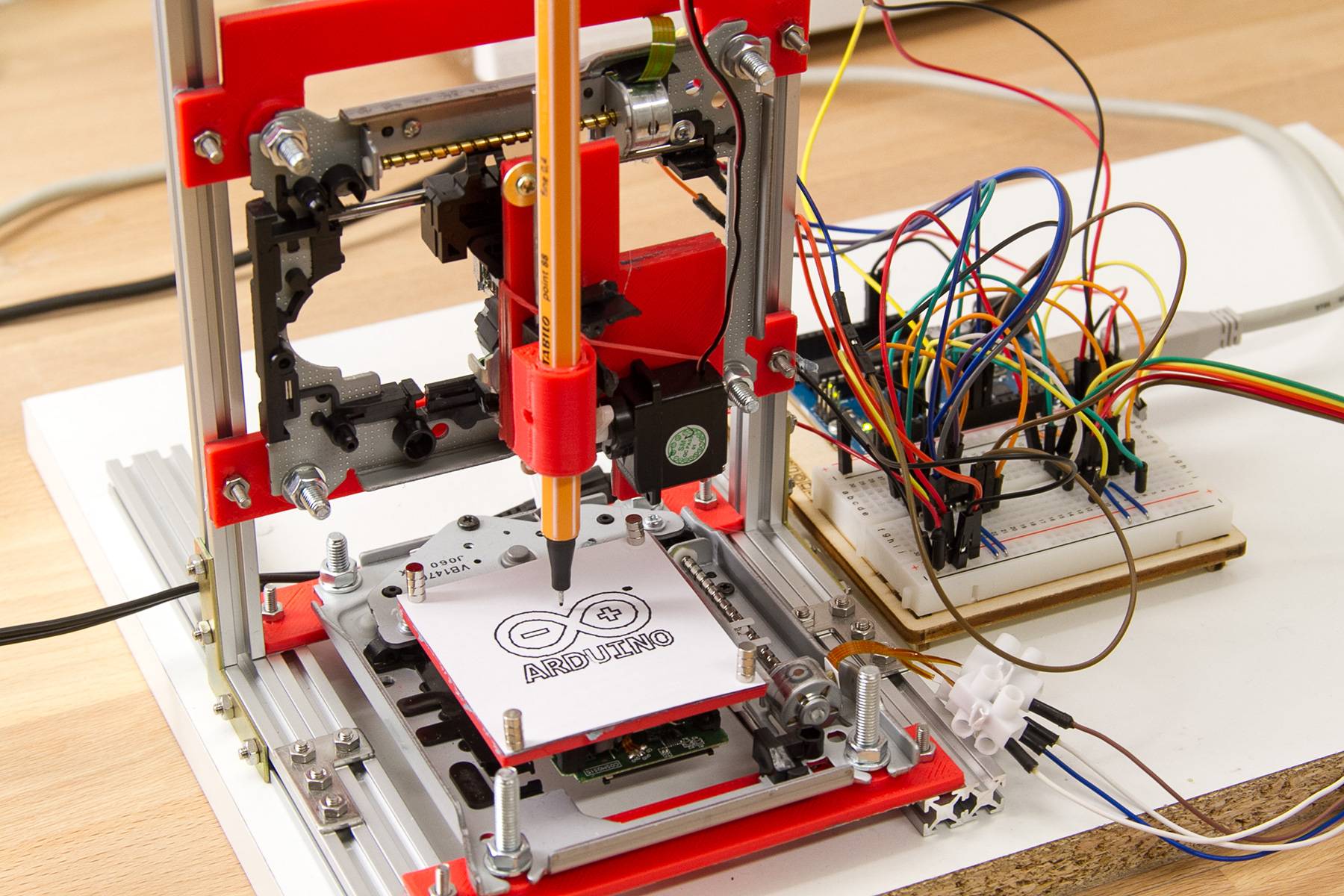

ЧПУ плоттер на Arduino своими руками.

Сегодня расскажу, как можно собрать своими руками ЧПУ плоттер, который будет рисовать ручкой по бумаге. Собирать буду из доступных материалов. Себестоимость станка не превышает 2.5 т. руб. Недорогой и при этом справляется со своей задачей отлично. Наверное, хватит расхваливать свой ЧПУ станок, пора бы и рассказать вам как его сделать. Также рекомендую посмотреть мои предыдущие самодельные ЧПУ станки:

- Лазерный гравер на ESP32. Прошивка GRBL_ESP32.

- Самодельный Лазерный гравёр с ЧПУ, в домашних условиях.

- Самодельный ЧПУ фрезерный станок на Arduino с дисплеем.

- Самодельный CNC станок из мебельных направляющих на базе Arduino UNO.

- Лазерный гравировальный станок с ЧПУ (шаговые двигателя от матричного принтера)

- Мой первый ЧПУ станок из матричных принтеров

Сборка Самодельного плоттера на Arduino.

Для проекта понадобиться следующая электроника:

Сборка механики станка.

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать ЧПУ плоттер. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы осей X и Y для самодельного станка.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

У широкой каретки поменял основание, на более широкое. Это поможет устранить лишнюю вибрацию станка, и будет поверхность, на котором можно закрепить листок бумаги.

На подвижную часть первой каретки, под углом 90 градусов, устанавливаю вторую каретку. И закрепляю ее с помощью саморезов.

Обычную ручку использовать в данном проекте не получится, так как нужен подвижный механизм, а также крепеж для нее. Для этого купил в канцелярском магазине: гелевую ручку, авторучку и циркуль «козья ножка».

Из гелевой ручки достал пасту и на край установил пружинку из авторучки. Также срезал бортик внизу пасты. Чтобы она проваливалась в корпус ручки.

Установил пасту в ручку и проверил нажатием пальца. Паста проваливается и потом обратна возвращается под действием пружинки.

Намотал и приклеил нитку на пасту. Тут я допустил ошибку, использовал хлопчатобумажную нить. Она у меня притёрлась буквально через 2 часа работы. Заменил капроновой нитью и нанес на нее смазку.

В корпусе ручки сделал отверстия, и продернул нить. Установил пасту на место.

На ось X установил сервопривод, прикрепив его саморезами.

Используя держатель от циркуля «козья ножка», прикрепил ручку на ось X.

Привязал нить от ручки к качалке сервопривода. Закрепил винтом качалку.

Все механику собрали, сейчас можно устанавливать остальные компоненты и проверять работоспособность станка.

Установка электроники плоттера.

Большая часть электроники у нас установлена. А именно, шаговые двигателя стоят на месте, сервопривод установлен. Осталось установить управляющую электронику.

На подготовленную фанерку, установил плату Arduino UNO.

Сверху двигателя оси Y установил фанерку с Arduino.

На Arduino UNO установил CNC shield v3 и 2 драйвера A4988.

Осталось все подключить, а для этого нужна схема подключения.

Схема подключения электроники ЧПУ плоттера на Arduino UNO и CNC shield v3.

Схема подключения очень простая и не требует дополнительных проводов.

Шаговые двигателя подключаю проводами, которые идут в комплекте.

Для подключения сервопривода нужно достать информационный провод из колодки, он обычно оранжевого цвета, и подключить к пину Z+, а провода питания сервопривода подключить к выводам 5v и GND, на CNC shield.

Подключение самое простое, из всех моих самодельных ЧПУ станков. Вот почему многие начинают сборку своих первых ЧПУ станков с плоттера.

Установка и настройка grbl.

Как загрузить прошивку grbl в Arduino UNO уже рассказывал не однократно, например в статье: «Установка и настройка программы LaserGRBL.», но тут будем использовать немного модифицированную прошивку, как раз под данный проект. Поэтому повторю все шаги, которые нужно сделать.

1. Установка Arduino IDE.

Сперва, нужно установить среду программирования Arduino IDE. Если она у вас установлена, то можете смело пропустить данный пункт.

Я уже рассказывал, как установить и настроить программу Arduino IDE, в статье: «Программа Arduino IDE, бесплатно для Windows, Mac OS, linux. Прошиваем Arduino». Поэтому, расскажу вкратце основные этапы установки и настройки, для операционной системы Windows.

Установка драйвера ch440.

- Скачайте драйвер внизу статьи в разделе «файлы для скачивания»;

- Распакуйте архив;

- Запустите исполнительный файл «Ch441SER.EXE»;

- В открывшемся окне нажмите кнопку Install;

- На этом установка завершена.

Теперь можно приступать непосредственно к загрузке библиотеки GRBL.

2. Установка библиотеки grbl.

Как и писал ранее, использовать будем не стандартную библиотеку GRBL. Найти необходимую библиотеку можно по запросу в поисковике «Grbl Pen Servo», либо скачать внизу страницы в разделе «файлы для скачивания».

Внимание!!! Нужно обязательно удалить библиотеку GRBL, если вы ставили раньше. Для этого заходим в папку «Документы\Arduino\libraries» и ищем папку «grbl», и удаляем ее.

Дальше нужно установить библиотеку grbl. Это можно сделать двумя способами:

- Скопировать папку grbl, из архива, в папку с библиотеками Arduino, которая располагается по следующему пути: Документы\Arduino\libraries.

- Установить через менеджер библиотек:

Заходим в Arduino IDE и выбираем в меню: Скетч –> Подключить библиотеку –> Добавить .ZIP библиотеку…

Выбираем скаченный архив grbl.zip и нажимаем кнопку «Открыть». После установки вы увидите надпись, что библиотека успешно добавлена.

3. Загрузка grbl в Arduino UNO.

После установки библиотеки grbl, заходим в меню Файлы –> Примеры, и в списке ищем пример «grbl». Открываем пример «grblUpload».В примере ничего менять не нужно, его нужно загрузить в Arduino UNO. Для этого, в пункте меню «Инструменты», выбираем плату «Arduino UNO» и порт, к которому подключена плата. В моем случае это «COM9».

Теперь мы можем загрузить прошивку GRBL в Arduino UNO. Для этого нажимаем на кнопку «Загрузить». После компиляции скетча, код будет загружен в микроконтроллер. И вы увидите надпись «Загрузка завершена».

Также вы увидите надпись оранжевого цвета «Недостаточно памяти, программа может работать нестабильно». Но не пугайтесь, все будет работать отлично.

Настройка электроники ЧПУ плоттера на Arduino.

Первым делом нам нужно определиться, какое деление шага поставить для нашего станка и затем рассчитать, сколько шагов будет делать шаговый двигатель, чтобы переместиться на 1 мм. по осям X и Y.

Деление шага.

Перед установкой драйверов необходимо установить перемычки деления шага. Что это такое, и для чего нужно деление шага, читайте в статье про драйвер A4988: «Драйвер шагового двигателя A4988». Я устанавливаю деление шага ½, потому что при увеличении деления шага падает мощность двигателя. У меня получается 400 шагов на мм, — этого вполне достаточно для плоттера.

Расчет деления шага.

Как же рассчитать деление шага, и сколько шагов нужно для совершения перемещения на 1 мм? Количество шагов, сделанных шаговым двигателем, для совершения перемещения станка на 1 мм, зависит от характеристик шагового двигателя, от передачи (винтовая или ременная), какое деление шага настроено (для разных драйверов деление шага настраивается по-разному, и количество отличается). В моем случае, получаются следующие параметры:

- Шаговый двигатель 17HS4401 совершает 200 шагов на 1 оборот вала. (Из характеристик двигателя).

- Шпилька, с метрической резьбой М6, перемещается на 1 мм. за оборот (табличное значение).

- Деление шага установил ½.

Количество шагов на 1 мм рассчитываем по формуле:

H = Sh*M/D где:

Н – количество шагов для перемещения на 1 мм.

Sh – количество шагов шагового двигателя для совершения 1 оборота.

М – перемещение при вращении ходового винта на 1 оборот.

D – установленное деление шага.

Н = 200*1/0,5 = 400 шагов для перемещения на 1 мм.

Данные параметры нам пригодятся при настройке GRBL.

Установка драйверов A4988 и настройка ограничивающего тока.

После установки деления шага, устанавливаем драйвер A4988 в разъёмы с надписью X и Y.Дальше, нам нужно рассчитать ограничение тока драйвера A4988, для этого нужно знать параметры двигателя и номинал резисторов, установленных на драйвер A4988. Это два черных прямоугольника на плате драйвера, обычно подписаны R050 или R100.В моем случае, номинал резисторов R100, что означает 100 Ом. Ток двигателя 17HS4401 — 1,7А.

Расчет ограничивающего тока драйвера шагового двигателя A4988:

Vref = Imax * 8 * (RS)

Imax — ток двигателя;

RS — сопротивление резистора. В моем случае, RS = 0,100.

Для 17HS4401 Vref = 1,7 * 8 * 0,100 = 1,36 В.

В связи с тем, что рабочий ток двигателя равен 70% от тока удержания, то полученное значение нам нужно умножить на 0,7. В противном случае двигатели, в режиме удержания, будут сильно греться.

Для 17HS4401 Vref ист. = 1,36*0,7 = 0,952 В.

Настраиваем ток шагового двигателя.

Для этого возьмём мультиметр, и один контакт подключим к контакту GND, а второй на переменный резистор драйвера. Поворачивая потенциометр на драйвере, подбираем нужное напряжение. На мультиметре у меня показания в мВ, поэтому такое большое значение.

Аналогично настраиваем ограничивающий ток для второго драйвера.

Внимание! Не забудьте установить радиатор охлаждения на драйвер шагового двигателя, в противном случае драйвер будет перегреваться.

Настройка GRBL ЧПУ плоттера.

Как настроить GRBL ЧПУ станка я уже рассказывал неоднократно. Например, в статье: «Установка grbl 1.1 на Arduino uno. Основы работы в программе LaserGRBL», рассказываю, как используя монитор порта Arduino IDE, настроить прошивку станка. А в статье «Установка и настройка программы LaserGRBL.», рассказываю, как настроить прошивку лазерного станка, с помощью управляющей программы LaserGRBL.

Плоттер можно настроить через монитор порта среды Arduino IDE или через управляющую программу «Universal G-Cod Sender», по аналогии с программой LaserGRBL. Для этого скачиваем программу с GitHub или внизу статьи в разделе «файлы для скачивания».

После установки, в операционной системе Windows, у меня выдало кучу знаков вопроса вместо русского текста.

Поменял язык на английский, и программа заработала нормально. Поэтому, покажу все настройки в англоязычной версии программы.

Для начала нам нужно подключить наш станок по USB кабелю к компьютеру. И программе выбрать порт скорость и нажать на кнопку «Open».

Затем переходим в меню «Setting -> Firmware Setting»

Откроется список настроек станка, нам нужно поменять параметры:Сколько нужно сделать шагов, чтобы наш станок переместился на 1 мм по оси X, Y. Для обеих осей это значение получилось 400.2.

Наша прошивка настроена так, что сервопривод срабатывает на поднятие, когда подаем команду на перемещение по оси Z, также можно настроить некоторые параметры для данной оси.

- $102=400

- $111=500

- $121=50.000

Эти параметры можно указать больше. Подробнее о них расскажу в следующей статье.

Программа для создания G-Code и управляющая программа.

С выбором программы для создания G-code у меня возникла проблема. Но об этом расскажу в следующий раз, а сейчас напишу список программ, которые я использовал. В следующей статье расскажу, почему выбор пал именно на эти программы.

Inkscape.

Программа для работы с векторной графикой. В программе есть плагин для создания G-code, но для нашей работы не подходит. Делает двойную обводку. Про данную программу я уже рассказывал в статье: «Inkscape где скачать русскую версию. Настройка Inkscape»

Carbide Create V5.

Carbide Create — бесплатная CAD/CAM программа, разработанная производителями небольших ЧПУ станков “Carbide 3D”. В данной программе можно создавать небольшие чертежи, а также генерировать G-Code из векторных рисунков формата .svg. Программа неплохая, но есть ряд минусов. О них в следующей статье.

Candle.

Candle – управляющая программа для ЧПУ станков. Она полностью на русском языке. Достаточно функциональная и при этом не сложная. Но нет простой настройки конфигурации GRBL.

Universal G-codeSender.

Отличная управляющая программа. В настройках можно выбрать русский язык. Но, к сожалению, на компьютере, с операционной системой Windows, постоянно возникают проблемы. Работал на ней в Linux, работает отлично. Использую данную программу для демонстрации простоты настройки конфигурации GRBL.

Продолжение в следующей статье.

Понравился проект ЧПУ плоттер на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

| Grbl Pen Servo.zip | 143 Kb | 780 | Скачать

Вы можете скачать файл. |

|

| Universal G-code Sender.zip | 28368 Kb | 622 | Скачать

Вы можете скачать файл. |

|

| Carbide Create.zip | 48999 Kb | 661 | Скачать

Вы можете скачать файл. |

|

| Candle 1.1.7.zip | 29095 Kb | 603 | Скачать

Вы можете скачать файл. |

|

| драйвер Ch440G.zip | 186 Kb | 533 | Скачать

Вы можете скачать файл. |

🛠 ЧПУ своими руками v1.0 👈

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Плата Ардуино R3

Плата CNC shield v3 Update: есть новая версия платы v4

Шаговые моторы NEMA 17

Блок питания 24 вольта 15 ампер

Видео о том как поют 🙂 моторы ЧПУ станка.

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм. Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5.

Шпиндель для ЧПУ самодельный, собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Сборка Самодельного плоттера на Arduino.

Для проекта понадобиться следующая электроника:

Сборка механики станка.

Недавно делал узел из карандашей (каретку для ЧПУ), и на основе данной каретки решил собрать ЧПУ плоттер. Но нужно, как минимум, 2 оси, поэтому собрал второй узел, но немного уже. Вот так выглядят узлы осей X и Y для самодельного станка.

Как собирал каретку, можете почитать в предыдущей статье. Про нее могу сказать одно: сделана она из карандашей, строительной шпильки и фанеры.

У широкой каретки поменял основание, на более широкое. Это поможет устранить лишнюю вибрацию станка, и будет поверхность, на котором можно закрепить листок бумаги.

На подвижную часть первой каретки, под углом 90 градусов, устанавливаю вторую каретку. И закрепляю ее с помощью саморезов.

Обычную ручку использовать в данном проекте не получится, так как нужен подвижный механизм, а также крепеж для нее. Для этого купил в канцелярском магазине: гелевую ручку, авторучку и циркуль «козья ножка».

Из гелевой ручки достал пасту и на край установил пружинку из авторучки. Также срезал бортик внизу пасты. Чтобы она проваливалась в корпус ручки.

Установил пасту в ручку и проверил нажатием пальца. Паста проваливается и потом обратна возвращается под действием пружинки.

Намотал и приклеил нитку на пасту. Тут я допустил ошибку, использовал хлопчатобумажную нить. Она у меня притёрлась буквально через 2 часа работы. Заменил капроновой нитью и нанес на нее смазку.

В корпусе ручки сделал отверстия, и продернул нить. Установил пасту на место.

На ось X установил сервопривод, прикрепив его саморезами.

Используя держатель от циркуля «козья ножка», прикрепил ручку на ось X.

Привязал нить от ручки к качалке сервопривода. Закрепил винтом качалку.

Все механику собрали, сейчас можно устанавливать остальные компоненты и проверять работоспособность станка.

Установка электроники плоттера.

Большая часть электроники у нас установлена. А именно, шаговые двигателя стоят на месте, сервопривод установлен. Осталось установить управляющую электронику.

На подготовленную фанерку, установил плату Arduino UNO.

Сверху двигателя оси Y установил фанерку с Arduino.

На Arduino UNO установил CNC shield v3 и 2 драйвера A4988.

Осталось все подключить, а для этого нужна схема подключения.

Схема подключения электроники ЧПУ плоттера на Arduino UNO и CNC shield v3.

Схема подключения очень простая и не требует дополнительных проводов.

Шаговые двигателя подключаю проводами, которые идут в комплекте.

Для подключения сервопривода нужно достать информационный провод из колодки, он обычно оранжевого цвета, и подключить к пину Z+, а провода питания сервопривода подключить к выводам 5v и GND, на CNC shield.

Подключение самое простое, из всех моих самодельных ЧПУ станков. Вот почему многие начинают сборку своих первых ЧПУ станков с плоттера.

Установка и настройка grbl.

Как загрузить прошивку grbl в Arduino UNO уже рассказывал не однократно, например в статье: «Установка и настройка программы LaserGRBL.», но тут будем использовать немного модифицированную прошивку, как раз под данный проект. Поэтому повторю все шаги, которые нужно сделать.

1. Установка Arduino IDE.

Сперва, нужно установить среду программирования Arduino IDE. Если она у вас установлена, то можете смело пропустить данный пункт.

Я уже рассказывал, как установить и настроить программу Arduino IDE, в статье: «Программа Arduino IDE, бесплатно для Windows, Mac OS, linux. Прошиваем Arduino». Поэтому, расскажу вкратце основные этапы установки и настройки, для операционной системы Windows.

Установка драйвера ch440.

- Скачайте драйвер внизу статьи в разделе «файлы для скачивания»;

- Распакуйте архив;

- Запустите исполнительный файл «Ch441SER.EXE»;

- В открывшемся окне нажмите кнопку Install;

- На этом установка завершена.

Теперь можно приступать непосредственно к загрузке библиотеки GRBL.

2. Установка библиотеки grbl.

Как и писал ранее, использовать будем не стандартную библиотеку GRBL. Найти необходимую библиотеку можно по запросу в поисковике «Grbl Pen Servo», либо скачать внизу страницы в разделе «файлы для скачивания».

Внимание!!! Нужно обязательно удалить библиотеку GRBL, если вы ставили раньше. Для этого заходим в папку «Документы\Arduino\libraries» и ищем папку «grbl», и удаляем ее.

Дальше нужно установить библиотеку grbl. Это можно сделать двумя способами:

- Скопировать папку grbl, из архива, в папку с библиотеками Arduino, которая располагается по следующему пути: Документы\Arduino\libraries.

- Установить через менеджер библиотек:

Заходим в Arduino IDE и выбираем в меню: Скетч –> Подключить библиотеку –> Добавить .ZIP библиотеку…

Выбираем скаченный архив grbl.zip и нажимаем кнопку «Открыть». После установки вы увидите надпись, что библиотека успешно добавлена.

3. Загрузка grbl в Arduino UNO.

После установки библиотеки grbl, заходим в меню Файлы –> Примеры, и в списке ищем пример «grbl». Открываем пример «grblUpload».В примере ничего менять не нужно, его нужно загрузить в Arduino UNO. Для этого, в пункте меню «Инструменты», выбираем плату «Arduino UNO» и порт, к которому подключена плата. В моем случае это «COM9».

Теперь мы можем загрузить прошивку GRBL в Arduino UNO. Для этого нажимаем на кнопку «Загрузить». После компиляции скетча, код будет загружен в микроконтроллер. И вы увидите надпись «Загрузка завершена».

Также вы увидите надпись оранжевого цвета «Недостаточно памяти, программа может работать нестабильно». Но не пугайтесь, все будет работать отлично.

Настройка электроники ЧПУ плоттера на Arduino.

Первым делом нам нужно определиться, какое деление шага поставить для нашего станка и затем рассчитать, сколько шагов будет делать шаговый двигатель, чтобы переместиться на 1 мм. по осям X и Y.

Деление шага.

Перед установкой драйверов необходимо установить перемычки деления шага. Что это такое, и для чего нужно деление шага, читайте в статье про драйвер A4988: «Драйвер шагового двигателя A4988». Я устанавливаю деление шага ½, потому что при увеличении деления шага падает мощность двигателя. У меня получается 400 шагов на мм, — этого вполне достаточно для плоттера.

Расчет деления шага.

Как же рассчитать деление шага, и сколько шагов нужно для совершения перемещения на 1 мм? Количество шагов, сделанных шаговым двигателем, для совершения перемещения станка на 1 мм, зависит от характеристик шагового двигателя, от передачи (винтовая или ременная), какое деление шага настроено (для разных драйверов деление шага настраивается по-разному, и количество отличается). В моем случае, получаются следующие параметры:

- Шаговый двигатель 17HS4401 совершает 200 шагов на 1 оборот вала. (Из характеристик двигателя).

- Шпилька, с метрической резьбой М6, перемещается на 1 мм. за оборот (табличное значение).

- Деление шага установил ½.

Количество шагов на 1 мм рассчитываем по формуле:

H = Sh*M/D где:

Н – количество шагов для перемещения на 1 мм.

Sh – количество шагов шагового двигателя для совершения 1 оборота.

М – перемещение при вращении ходового винта на 1 оборот.

D – установленное деление шага.

Н = 200*1/0,5 = 400 шагов для перемещения на 1 мм.

Данные параметры нам пригодятся при настройке GRBL.

Установка драйверов A4988 и настройка ограничивающего тока.

После установки деления шага, устанавливаем драйвер A4988 в разъёмы с надписью X и Y.Дальше, нам нужно рассчитать ограничение тока драйвера A4988, для этого нужно знать параметры двигателя и номинал резисторов, установленных на драйвер A4988. Это два черных прямоугольника на плате драйвера, обычно подписаны R050 или R100.В моем случае, номинал резисторов R100, что означает 100 Ом. Ток двигателя 17HS4401 — 1,7А.

Расчет ограничивающего тока драйвера шагового двигателя A4988:

Vref = Imax * 8 * (RS)

Imax — ток двигателя;

RS — сопротивление резистора. В моем случае, RS = 0,100.

Для 17HS4401 Vref = 1,7 * 8 * 0,100 = 1,36 В.

В связи с тем, что рабочий ток двигателя равен 70% от тока удержания, то полученное значение нам нужно умножить на 0,7. В противном случае двигатели, в режиме удержания, будут сильно греться.

Для 17HS4401 Vref ист. = 1,36*0,7 = 0,952 В.

Настраиваем ток шагового двигателя.

Для этого возьмём мультиметр, и один контакт подключим к контакту GND, а второй на переменный резистор драйвера. Поворачивая потенциометр на драйвере, подбираем нужное напряжение. На мультиметре у меня показания в мВ, поэтому такое большое значение.

Аналогично настраиваем ограничивающий ток для второго драйвера.

Внимание! Не забудьте установить радиатор охлаждения на драйвер шагового двигателя, в противном случае драйвер будет перегреваться.

Настройка GRBL ЧПУ плоттера.

Как настроить GRBL ЧПУ станка я уже рассказывал неоднократно. Например, в статье: «Установка grbl 1.1 на Arduino uno. Основы работы в программе LaserGRBL», рассказываю, как используя монитор порта Arduino IDE, настроить прошивку станка. А в статье «Установка и настройка программы LaserGRBL.», рассказываю, как настроить прошивку лазерного станка, с помощью управляющей программы LaserGRBL.

Плоттер можно настроить через монитор порта среды Arduino IDE или через управляющую программу «Universal G-Cod Sender», по аналогии с программой LaserGRBL. Для этого скачиваем программу с GitHub или внизу статьи в разделе «файлы для скачивания».

После установки, в операционной системе Windows, у меня выдало кучу знаков вопроса вместо русского текста.

Поменял язык на английский, и программа заработала нормально. Поэтому, покажу все настройки в англоязычной версии программы.

Для начала нам нужно подключить наш станок по USB кабелю к компьютеру. И программе выбрать порт скорость и нажать на кнопку «Open».

Затем переходим в меню «Setting -> Firmware Setting»

Откроется список настроек станка, нам нужно поменять параметры:Сколько нужно сделать шагов, чтобы наш станок переместился на 1 мм по оси X, Y. Для обеих осей это значение получилось 400.2.

Наша прошивка настроена так, что сервопривод срабатывает на поднятие, когда подаем команду на перемещение по оси Z, также можно настроить некоторые параметры для данной оси.

- $102=400

- $111=500

- $121=50.000

Эти параметры можно указать больше. Подробнее о них расскажу в следующей статье.

Программа для создания G-Code и управляющая программа.

С выбором программы для создания G-code у меня возникла проблема. Но об этом расскажу в следующий раз, а сейчас напишу список программ, которые я использовал. В следующей статье расскажу, почему выбор пал именно на эти программы.

Inkscape.

Программа для работы с векторной графикой. В программе есть плагин для создания G-code, но для нашей работы не подходит. Делает двойную обводку. Про данную программу я уже рассказывал в статье: «Inkscape где скачать русскую версию. Настройка Inkscape»

Carbide Create V5.

Carbide Create — бесплатная CAD/CAM программа, разработанная производителями небольших ЧПУ станков “Carbide 3D”. В данной программе можно создавать небольшие чертежи, а также генерировать G-Code из векторных рисунков формата .svg. Программа неплохая, но есть ряд минусов. О них в следующей статье.

Candle.

Candle – управляющая программа для ЧПУ станков. Она полностью на русском языке. Достаточно функциональная и при этом не сложная. Но нет простой настройки конфигурации GRBL.

Universal G-codeSender.

Отличная управляющая программа. В настройках можно выбрать русский язык. Но, к сожалению, на компьютере, с операционной системой Windows, постоянно возникают проблемы. Работал на ней в Linux, работает отлично. Использую данную программу для демонстрации простоты настройки конфигурации GRBL.

Продолжение в следующей статье.

Понравился проект ЧПУ плоттер на Arduino своими руками? Не забудь поделиться с друзьями в соц. сетях.

А также подписаться на наш канал на YouTube, вступить в группу Вконтакте, в группу на Facebook.

Спасибо за внимание!

Технологии начинаются с простого!

Фотографии к статье

Файлы для скачивания

| Grbl Pen Servo.zip | 143 Kb | 780 | Скачать

Вы можете скачать файл. |

|

| Universal G-code Sender.zip | 28368 Kb | 622 | Скачать

Вы можете скачать файл. |

|

| Carbide Create.zip | 48999 Kb | 661 | Скачать

Вы можете скачать файл. |

|

| Candle 1.1.7.zip | 29095 Kb | 603 | Скачать

Вы можете скачать файл. |

|

| драйвер Ch440G.zip | 186 Kb | 533 | Скачать

Вы можете скачать файл. |

🛠 ЧПУ своими руками v1.0 👈

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Плата Ардуино R3

Плата CNC shield v3 Update: есть новая версия платы v4

Шаговые моторы NEMA 17

Блок питания 24 вольта 15 ампер

Видео о том как поют 🙂 моторы ЧПУ станка.

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм. Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5.

Шпиндель для ЧПУ самодельный, собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube. Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла 🙂

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке 🙂

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу, ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры, это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры, они на самом деле крутятся 🙂

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом. Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

Как сделать самодельный фрезерный станок с ЧПУ пошагово на Arduino

Главная >> Cómo hacer >> Как собрать самодельный 3-осевой фрезерный станок с ЧПУ на Arduino и A4988

Здравствуйте, в этой и следующих статьях мы собираемся посвятить себя построению самодельный фрезерный станок с чпуто есть машина с компьютерным управлением, способная форма, гравировка, резьба и фрезерование всевозможные материалы той формы и размера, которые мы хотим. Что это значит? Что ж, это воплощение мечты каждого любителя DIY !!!, ведь вы можете создавать тода детали, необходимые для ваших проектов, одним щелчком мыши. Как будто ты можешь сделать свой собственный Платы печатных плат или вырезать чудесно скульптуры 3D.

С ЧПУ все возможно !!!

Взгляните на небольшой пример небольшой работы, которую я проделал на днях со своим ЧПУ.

Теперь, когда мы знаем, каковы возможности этой замечательной машины, приступим к ее созданию!

структура

Список материалов, необходимых для конструкции

Для реализации этого проекта нам понадобится много материалов. С электроника до кусков механический и моторный. Теперь я назову те, которые необходимы для создания структуры:

-

Дерево или металл для конструкции

-

3 шаговых двигателя не менее 1.5 г / см (это сила мотора) в зависимости от размера ЧПУ

-

1 вращающийся инструмент

-

Резьбовые стержни

-

Гайки и болты

-

инструменты

El шаговый двигатель Это устройство, которое преобразует серию электрических импульсов в угловые смещения, что означает, что оно способно продвигаться на серию градусов (шагов) в зависимости от заданного ему порядка. Шаговый двигатель — это двигатель очень точный так как его ось вращается от 1.8 ° до 1.8 °, что означает, что для достижения 360 ° он должен дать 200 шагов. Это дает им невероятная точность, который передан в ЧПУ, обеспечит большую производительность для изготовления очень маленьких и хрупких деталей, хотя можно также изготавливать и большие детали.

Чипы A4988

серия A4988 от Pololu Это электронные драйверы, которые используются для управления шаговыми двигателями, они позволяют определять направление вращения и скорость их. Двигатели будут подключены к Ардуино, Думаю, вы уже прекрасно знаете, что это такое, если нет, то в Иккаро можно найти информацию об этой табличке. Необязательно, чтобы мы знали об этих фишках больше, но если вы хотите углубиться, вы можете узнать обо всем в сайт производителя, и по этой другой ссылке вы можете скачать Лист данных A4988.

Costes

Ну, поскольку я полагаю, что это вопрос, который вы все зададите, здесь я оставляю список Цены.

- 3 микросхемы A4988 — Купи их 25 евро (8,5 евро каждый)

- Arduino UNO — Купи это 24 евро (сейчас Леонардо стоит 20 евро)

- 3 шаговых двигателя — 36 евро за 3 штуки на ebay

- 1 плата — 5 евро

- Дрова DM — 30 €

- Фрезерный станок — Купи это 50 евро (у меня брендовый, но есть за 20 евро)

- Резьбовые стержни и гайки — 0.50 евро

- Источник ATX — 20 евро / 50 евро (брал со старого компьютера)

Итого — около 150 евро.

Что ж, теперь наступает момент истины, создание машины. Я оставляю тебе это пояснительное видео в котором он преподается в общих чертах, которые являются наиболее важными особенностями при построении вашего ЧПУ и как это сделать, чтобы он работал правильно. Также под видео у вас есть объяснение наиболее важных шагов при сборке и вырезании частей для конструкции, хотя я бы рекомендовал смотреть видео так что вы можете видеть форму и расположение частей.

После получения информации мы подробно рассмотрим некоторые шаги:

Сначала мы будем вырезать доски, из которых будет главный ящик машины, внутри которой будет размещена электроника, и на ней фрезерный станок будет обрабатывать материалы.

Размеры этого ящика полностью настраиваются, и каждый из вас может выбрать размеры основания в зависимости от размера деталей, которые вы хотите слепить. Имейте в виду, что размер ящика будет максимальная площадь на котором машина может работать. Все размеры машины указаны настраиваемый и вы можете использовать это руководство в качестве руководства, но размер вашего ЧПУ зависит от вас.

После того, как мы построим основу машины, мы сделаем несколько «рельсов» (их можно увидеть на фото выше), чтобы основная головка могла катиться вперед и назад. Эти руководства просто две планки из дерева, две противоположные стороны ящика склеены. В итоге должно получиться примерно так:

О гидах, которые мы только что разместили катится основная часть станка, которая будет двигаться в направлении оси X, и на ней будет голова, которая будет двигаться в направлении осей Y и Z. Но мы увидим это немного ниже.

Теперь из двух деревянных досок строим некую конструкцию в виде ворот, как показано на изображении, но с учетом того, что на горизонтальном столе мы должны сделать несколько игровые автоматы для запуска колес основной головки. Это изображение конструкции:

Внизу у конструкции головки есть полоса, которая соединяет две стенки для большей устойчивости и которая позволяет стержню с резьбой проходить через нее для перемещения. (Не пугайтесь проводки, о которой я расскажу в следующей статье, и вы увидите, насколько это просто).

На этой фотографии мы видим деталь пазов для головы, их две, одна вверху (та, которую вы видите), а другая внизу, чтобы голова лучше поддерживалась:

На этом другом изображении вы можете подробно увидеть, где направляющие ящика и как в них поместятся голова и ее колеса. Это дверные колеса ползунки, как я упоминал в видео. Их можно найти в любом строительном магазине.

С тем, что у нас есть, машина уже должна была обрести форму. Итак, давайте сосредоточимся на головке, то есть там, где идет фрезерный станок, который поднимается и опускается. Это самая сложная часть всего процесса, и этот кусок это должно быть идеально избегать любого движения или качка машины, когда она работает.

Мы должны взять три деревянные доски и соединить их, чтобы получился трехстенный ящик, внутри которого будет размещен маршрутизатор. Указанная коробка должна иметь две крышки, верхнюю и нижнюю, одну наверху, с дыра дыра так, чтобы вал двигателя проходил через него и нижнюю часть, с отверстие так, чтобы стержень с резьбой входил и не выходил за пределы своей оси вращения. Внутри этого стола в вертикальном направлении должно быть три направляющих стержня, как на изображении, чтобы центральная часть двигалась вдоль ось z, хотя я рекомендую две доски, чтобы удерживать маршрутизатор двумя частями и чтобы он не наклонялся, поскольку во время работы он будет давить на кончик маршрутизатора, и он может отклониться.

На этом другом изображении вы можете увидеть полностью законченную головку со вставленным фрезерным станком.

Когда вся конструкция построена, приступаем к размещению шаговых двигателей.

Размещение двигателей должно выполняться с уход для избегать качки из этих. Для начала проделаем отверстие в каждой из досок подходящей меры, чтобы вал мотора проходил. Вставляем валы в отверстия и присоединяем к ним стержни с резьбой. Соединение стержня с резьбой оставлено на ваше усмотрение, хотя моя система должна была поставить металлическая пробкаиз тех, что используются для подвешивания светильников к потолку, они имеют вход с резьбой и гладкий, потому что стержень вставляется в гладкий, а стержень — в резьбу. Эти детали продаются в любом строительном магазине. Вот деталь подключения мотора к штанге:

Резьбовые стержни для Ось X мы собираемся разрезать их на глубину основного ящика, чтобы Ось y, мы вырезаем их на расстоянии между двумя боковыми планками, поддерживающими голову и ось z он обрезается по высоте вашей головы.

Всю проводку и электронику, а также программирование Arduino я объясню в следующих статьях.

аппаратные средства

В этой части мы увидим, как установить необходимое оборудование для управления машиной.

Материалы

- 3 микросхемы A4988 Pololu Robotics

- 1 Ардуино UNO

- 1 блок питания ATX

- 1 вентилятор (опционально)

- 1 печатная плата

- 3 шаговых двигателя (выберите нужную модель)

- Сварщик

- олово

- Поток

Как я объяснил в первой части руководства, Микросхемы A4988 Контроллеры Pololu шаговые двигатели, который с помощью сигналов, посылаемых Arduino они будут управлять моторами.

Объяснение того, как работает шаговый двигатель, также есть в предыдущем руководстве, и вы можете ознакомиться с ним.

Первое, что мы собираемся сделать, это предложить, как мы собираемся спроектировать тарелку. печатная плата, Я купил это в dx.com и на нем я припаял компоненты.Вся электроника должна выглядеть так:

Вот еще одно изображение ближе:

Вот фото печатной платы без вентилятора: (Я решил вместо дорожек кабели, выдумка).

Я оставляю вам изображение того, как должны проходить все соединения, и прикрепляю файл Fritzing (программа, с помощью которой я сделал изображение), чтобы вы его загрузили и увидели повнимательнее. Нажмите здесь чтобы скачать файл. В этом другом ссылка Я оставляю вам Интернет, чтобы скачать Fritzing.Микросхемы A4988 должны быть связаны как объяснено в этом видео:

Шрифт, который мы собираемся использовать, — это ATX (компьютерный источник), с помощью которого мы можем Alimentar от стружки до моторов и фрезерного станка. Я выбрал ATX, так как он самый дешевый, и вы также можете получить его со старого компьютера. Чтобы это работало, вам нужно соединить его, и для этого я оставляю вас это видео:

https://www.youtube.com/watch?v=sGXi8Uh45O4

Источник имеет выходы разного напряжения для подключения все электроника к тому же ATX, поэтому мы используем только розетку.

серия напряжения Из различных выходов источника показано следующее изображение:

Я оставляю вам описание микросхемы напряжения (также видно на видео) и полезность каждого пина:

- VDD — Токовый вход чипа: 3,3 В / 5 В оранжевый или красный провода от ATX. (Вы можете выбирать между обоими напряжениями, хотя я рекомендую 3,3 В)

- GND — Земля A4988. Соединяет с землей ATX, черные кабели ATX.

- VMOT — Потребляемая мощность для шаговых двигателей. 7 В / 36 В (напряжение зависит от двигателя и должно соответствовать напряжению двигателя, поскольку именно это напряжение будет передаваться на двигатель для движения.)

- GND — это земля двигателя. Этот должен быть связанным с земля из A4988 !!!.

- СБРОС — сбросить чип, чтобы вернуть его в исходное состояние. И он переключается между режимами ожидания и включения.

На этом изображении вы можете увидеть соединения:

ВАЖНО: Чтобы избежать неисправности машины все земли должны быть связаны друг с другомТо есть земля A4988 должна быть подключена к заземлению шаговых двигателей и к земле Arduino. Не проблема, что напряжения разные, даже если на микросхеме 5 В, а на двигателе 12 В, заземления могут быть соединены друг с другом. Конечно, это работает, если источником является ATX, я не проверял, опасно ли это с другими источниками, поэтому, если вы не используете ATX, не подключайте ничего друг к другу и попробуйте раньше. Хотя для меня лучший вариант — это ATX, так как он самый экономичный и мощный, который я нашел.

После того, как все A4988 подключены к источнику, а двигатели подключены к A4988, мы можем приступить к подключению импульсных кабелей Arduino.

Управление A4988 через Arduino

Arduino будет управлять чипами через цифровые выходные контакты. Для каждого чипа мы собираемся использовать 3 цифровых входа (STEP, DIR и RESET), и, следовательно, нам потребуется 3 цифровых выхода Arduino. Когда Arduino отправляет импульс на STEP, двигатель продвигается на один шаг. Если DIR получит сигнал, двигатель будет вращаться по часовой стрелке, если нет, то против часовой стрелки. Вывод RESET используется для сброса микросхемы.

Выводы, которые мы собираемся использовать от нашего Arduino, следующие:

- Контакты 2, 4 и 7 для контактов STEP A4988

- Контакты 3, 5 и 6 для контактов DIR микросхем

- Контакты 9, 10, 11 для контактов RESET нашего A4988

Вот схема подключения микросхемы:

Как видите, выводы DIR используют выходы. ШИМ Arduino, а остальные просто используют обычные выходы, поэтому не обязательно следовать этой схеме, а просто подключать DIR к PWM и другим, где хотите.

По желанию мы можем разместить вентилятор или дисипадор к фишкам, потому что если двигатель больше, чем 1 Amp микросхема A4988 нагревается и может перегореть. Для двигателей менее 1 А в этом нет необходимости.

В следующей статье мы увидим программирование Arduino и машины, а также необходимое программное обеспечение для обработки деталей.

Приветик!

ПО

Здравствуйте, добро пожаловать в третью часть практического руководства. построить самодельный трехосный ЧПУ. В этой части мы рассмотрим программное обеспечение.

Все программное обеспечение который будет использоваться в этом руководстве, совершенно бесплатно и может быть загружен и изменен бесплатно. Все программы доступны для Windows и Linux (за исключением Txapu CNC), которые должны быть установлены в Linux без каких-либо других средств защиты, поэтому мы должны установить Linux (я рекомендую Ubuntu) на наши ПК.

Программное обеспечение — это часть, которая связывает компьютер с Arduino. Мы собираемся использовать несколько программ, которые мы увидим ниже.

Прежде всего я объясню, как все это работает.

Мы создаем 2D-рисунок или 3D-объект с помощью программного обеспечения для проектирования, вектор в случае 2D-рисунков, таких как Inkscape, или 3D, как в случае с Blender.

Когда у нас есть то, что мы хотим обработать на машине, мы передаем это другой программе, которая на основе чертежа создает код под названием G код, в котором есть все инструкции для машины по перемещению в соответствующие координаты для создания фигуры, гравюры, печатной платы или всего, что вы моделируете.

Третий шаг — отправить код в машину, то есть отправить его с компьютера в Arduino, который интерпретирует его благодаря прошивке, которую он несет внутри, и соответствующим образом перемещает двигатели. Для этого используется программа под названием Txapu CNC, в которой мы объясним, как она работает.

Начнем руководство с объяснения того, как создать код G с помощью .SVG файл ранее созданный в Inkscape (создание файла .SVG не имеет отношения к этому руководству, но на YouTube есть тысячи примеров того, как рисовать с помощью Inkscape), а также вы можете рисовать с помощью Corel Draw или Adobe Fl

ash или любая программа, позволяющая векторный дизайн.Программа, которую мы собираемся использовать, PyCam, бесплатно и доступно для Windows и Linux. Это программное обеспечение позволяет передавать все наши чертежи 2D и модели 3D в коде G. Очень интуитивно понятный и простой, а также в нем есть средство трехмерного просмотра для просмотра моделирования наших моделей в реальном времени.

Давайте сделаем небольшое введение в то, как его использовать:

Ссылка для скачивания Pycam: (Для новичков скачайте и запустите только первый файл)

http://pycam.sourceforge.net/download.html

Для открытия файлов .SVG необходимо установить еще две программы, Inkscape и Pstoedit (под изображением оставляю ссылки).

На этом изображении вы можете увидеть, где у вас есть доступ, чтобы найти программы после их установки.

Ссылка на Inkscape:

http://inkscape.org/download/?lang=es

Ссылка на Pstoedit:

http://www.pstoedit.net/

Первым делом нужно открыть новый файл:

Затем мы выбираем вкладку «Задача» и выбираем желаемые параметры. В моем случае я хочу сохранить текст, отображаемый на экране, в виде таблицы, поэтому выбираю «Глубокая печать».

Теперь мы нажимаем «Generate Toolpaths» и ждем его завершения.

Когда все будет готово, мы переходим на вкладку «Пути инструментов», там «Экспортировать все» и сохраняем сгенерированный G-код там, где мы хотим его сохранить.

Теперь давайте откроем файл кода G с помощью Txapu CNC.

Теперь перейдем к отправке кода, который мы только что создали, в наше ЧПУ.

Для этого мы будем использовать Txapu ЧПУ программа, которая доступна только для Linux, поэтому, как я сказал в начале, вы должны ее установить, я рекомендую Ubuntu, потому что это самый простой в использовании дистрибутив Linux и у него больше последователей. Установить Ubuntu очень просто, и снова на YouTube есть тысячи руководств.

Ссылка на скачивание Txapu CNC

Все это объясняется в этом видео:

Как только Txapu CNC отправит файл, ЧПУ начнет с ним работать.

В этом видео вы можете увидеть, как он выгравирован на столе с ЧПУ с использованием Txapu CNC и модели, разработанной в Pycam.

Как вы знаете, у нас все еще есть программа Arduino для связи с компьютером, мы увидим это в последней части руководства.

прошивки

Здравствуйте, это последняя часть руководства от как построить ЧПУ самодельный, я надеюсь, что многие из вас уже построили свой и почти готовы начать производство деталей в 2D и 3D.

В этой последней части мы увидим как программировать Arduino, так что он интерпретирует G-код, отправленный компьютером, и перемещает шаговые двигатели.

Ардуино должен иметь прошивки, который, как я уже упоминал, действует как интерпретатор G код. Эту прошивку можно загрузить по этой ссылке, и теперь мы увидим, как ее запрограммировать, чтобы адаптировать ее к потребностям нашей машины, таким как скорость, измерения, ускорение …

Перейдем к тому, как программировать микроконтроллер:

В этом видео вы очень хорошо объяснили, как программировать Arduino, хотя я также объясняю это в этом руководстве, чтобы вам было легче понять.

https://www.youtube.com/watch?v=3Md-xvibwWk

Что ж, как только вы скачали прошивку, которую я оставил вам по ссылке, вы должны открыть ее с помощью Arduino IDE, которая загружена отсюда, если у вас его нет, установите его уже.

Чтобы открыть загруженную прошивку, откройте файл с этим именем из Arduino IDE: «reprap_new_firmware». Все остальные файлы откроются автоматически, когда вы откроете этот.

Как вы увидите, каждый файл разделен на вкладку.

Мы будем изменять данные только в двух из них, одна из них — вкладка. «Rsteppercontroller» в котором мы должны изменить битрейт. На изображении мы видим желтый цвет, который мы должны изменить, и в случае, если значение отличается от 19200, вы должны изменить его на 19200).

А теперь перейдем к вкладке

INIT и в нем мы внесем изменения в скорость, количество шагов на оборот и выходы цифровых выводов Arduino.Настройка шагов на миллиметр

Что это означает? Это необходимое количество шагов, которое должен сделать шаговый двигатель, чтобы стержень с резьбой продвинулся на 1 мм. Это характеристика каждого стержня, поэтому вы должны измерить его самостоятельно. Поверните стержень и измерьте, сколько оборотов он сделает, чтобы продвинуться на 1 мм. Вы должны изменить ту часть изображения, которую вы видите желтым. Устанавливаемое значение — это количество оборотов стержня, умноженное на 200, которые представляют собой шаги, которые двигатель выполняет за один оборот.

Примечание: Наблюдаются два значения: одно для шагов на дюйм, а другое — для шагов на миллиметр. В дюймах вы можете оставь их как есть, потому что они не повлияют на код.

Подачи

Теперь посмотрим на скорость подачи, то есть на «скорость» с которым A4988 будет приводить в действие двигатели. Это регулируется в зависимости от двигателя, есть двигатели, которым требуется 100, и двигатели, которым требуется 1000, в моем случае двигателям требуется от 90 до 250, в зависимости от скорости, с которой вы хотите, чтобы двигатели вращались.

Как проверить, какая скорость подачи подходит для ваших двигателей?

С Txapu CNC вы пытаетесь повернуть двигатели с помощью ручного управления, постепенно изменяя скорость подачи в TxapuCNC, если двигатель издает шум, похожий на реактивный самолет, вы много тратите на скорость подачи, уменьшите ее !!! Если двигатель звучит как трещотка, этого мало, поднимите !!!

Пальцы

В этой части программирования микросхемы мы собираемся сопоставить цифровые выводы Arduino с выводами A4988. Все это так же просто, как написать номер вывода Arduino, который мы хотим назначить выводу микросхемы.

Например, X_STEP_PIN является выводом STEP микросхемы A4988, которая управляет двигателем оси X, поэтому мы назначаем номер вывода Arduino, соответствующий этому выводу, например 4, хотя вы можете назначить все, что хотите, всегда помня, что PWD Контакты предназначены для контактов DIR A4988s.

Штифты экструдеров

В этих последних строках кода мы назначим контакты для экструдера, в случае, если мы используем один, поскольку это руководство ориентировано на использование фрезерного станка, Но пользователь также может решить, размещать ли экструдер вместо фрезерного станка, и для этого есть эта часть кода, чтобы вы определяли штыри, соответствующие экструдеру. (Как я уже сказал, на случай, если вы захотите его поставить).

На всем этом и с большой грустью на этом заканчивается урок «Как сделать самодельный 3-осевой фрезерный станок с ЧПУ».

Я очень рад, что написал его, и надеюсь, что и мои видео, и само руководство пригодятся многим людям.

Я оставляю вам ссылку на свой канал на YouTube, на случай, если вы в чем-то сомневаетесь и хотите увидеть это на видео.

Вы можете комментировать все, что хотите и задавайте все вопросы, которые хотите что я отвечу им в восторгеЕсли вы хотите оставить электронное письмо, чтобы я мог ответить по электронной почте, оставьте его, если нет, задайте свои вопросы прямо на странице комментариев.

Было приятно и до следующего раза !!!!!!!!

Приветик!

[выделено] Эта статья изначально была написана Игнасио Рохасом для Иккаро [/ выделено]

Самодельный фрезерный станок с ЧПУ на базе Arduino: фото с инструкцией

Антон Свиридов168 0 0

Vederstein с сайта instructables.com рассказал о своем опыте изготовления фрезерного станка. Далее с его слов.

У себя на работе в механическом цеху в мусорном баке обнаружил восемь шариковых винтовых направляющих. Они долго лежали без дела, и руководство решило их просто выбросить. С их разрешения я забрал направляющие к себе в свою домашнюю мастерскую.

После недолгих размышлений я решил использовать четыре из них, чтобы собрать фрезерный станок с ЧПУ.

Собираю каркас

Для изготовления каркаса фрезерного станка использовал 10 мм алюминиевый профиль. Вначале отрезал 4 направляющих, затем прикрепил к ним два ползунка шарико-винтовой передачи.

Изготавливаю столешницу

Для изготовления столешницы использовал деревянные доски толщиной 15 мм:

- обрезал их до нужной ширины;

- прикрутил к раме болтами.

Составная столешница имеет свои плюсы — любой сломавшийся элемент (трещина, задир и т.п.) легко заменить на новый.

Изготавливаю вертикальные рельсы оси Y

- Скрепил два куска алюминиевого прутка толщиной 9 мм и шириной 100 мм.

- Высверлил отверстия для крепления.

- Просверлил отверстия под болты в направляющих, на которые буду монтировать рельс оси X.

Собираю блок управления

В качестве корпуса для блока управления использовал распределительную коробку. Собираю в ней электронные компоненты:

- Два источника питания 36 В постоянного тока 10 А.

- Четыре драйвера шагового двигателя.

- Блок Arduino Uno с защитой.

- Клеммный блок.

- Выключатель.

Изготавливаю направляющие оси Z

Сначала нужно было сделать пластину, чтобы адаптировать каретку оси X к раме оси Z. Также планировал добавить несколько дополнительных отверстий в пластине. Это позволяет регулировать высоту оси Z.

Причина в том, что в отличие от многих станков с ЧПУ, которые я видел в Интернете, я намеренно держал расстояние между столом и ползунком по оси X небольшим, около 180 мм.

Причина тройная:

- Чем длиннее боковые рычаги, тем больше будет отклонение в конечной системе.

- Каретка имеет ход 100-120 мм из-за ограниченности материалов, которые были в моем распоряжении.

- Я мог бы добавить еще 75-100 мм, но это привело бы к потере точности обработки.

После того, как ось Z была установлена, закрепил переходную пластину для крепления двигателя оси Z к направляющей.

Двигатель высоко оборотистый, поэтому я уменьшу силу тока, чтобы снизить скорость вращения.

Монтирую двигатель

В качестве головного устройства станка решил использовать ручной фрезер Bosch Colt. Чтобы его закрепить, изготовил переходную шайбу.

Если у вас нет возможности изготовить такую шайбу (нет станков в мастерской, нет опыта и времени), вы можете приобрести готовое крепления для конкретного роутера.

Монтирую цепь-канал

Фрезерный станок с ЧПУ имеет множество электрических проводов, которые для защиты укладываются в специальную пластиковую цепь-канал. Я заранее приобрел такую и смонтировал ее на корпусе станка.

Подключаю провода к блоку управления

Самое надежное соединение электрических контактов — это пайка. В моем станке оказалось 110 паяных соединений.

Настраиваю программное обеспечение

Программное обеспечение, которое я использовал для контроллера ЧПУ, я нашел на специализированном сайте github.com.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен 25 июня 2019г.Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Станок ЧПУ (3Д принтер), Arduino Uno и мощные движки или CNC Shield VS плата опторазвязки 5 осей

Сразу оговорюсь, что данное исследование носит чисто теоретический характер и на практике мной не подтверждалось.Вот что подтверждалось на практике, так это то, не раз требовалось применение более мощных шаговиков (а значит и драйверов к ним) в сочетании с Ramps 1.4 (либо cnc shield).

И когда соединяешь проводами от макетки драйвера типа TB6560 с рампсом, невольно напрашивается мысль о том, как бы все это прикрутить понадежнее. И здесь постоянно мысли возвращаются к большой, красивой и запыленной (от неприменения) плате опторазвязки. Там все на болтиках, если есть коннекторы — можно и их приварганить. Но КАК???Как, как — Гугл в помощь. Натыкался на то, что эту идею уже реализовывали, но второй раз найти не смог. Так что осталось вникать в распиновку от MACh4, под которую заточена данная платка.

Ну а дальше — все на рисунках. И для меги, и для уны вполне подойдет данная платка. Все на ней то же. Станок есть станок. А вот если вместо Уны пользовать Arduino Nano или (прости Господи!) вообще Pro Mini, так этих мелких вообще можно к LPT разъему присобачить (либо напрямую, либо к маме припаять и воткнуть). *Примечание. На последней фотке ошибочка вышла. Концевик подключается не к 12 пину, а к 11-му. 12-й отвечает за шпиндель либо движок оси A…. И тут Остапа понесло. Можно ведь и в обратную сторону реверс идеи сделать. Взять готовый станок с ‘мозжечком’ под MACh4. Взять Мегу с дисплеем и картой памяти, прошитую, как ЧПУ (марлином или репитером), и рулить станком при помощи этого дела без всякого компьютера. Но это так, на ум пришло.Это не праздные размышления. Жду большие движки под TB6560. Вот и решил на суд общественности вынести эти мысли. С целью подключения коллективного разума, так сказать…

Напоследок видео с той самой красивой платкой опторазвязки.

Мини-фрезерный станок с ЧПУArduino: Обзор

Сложность станка с ЧПУ может быть огромной, даже мини-фрезерный станок с ЧПУ Arduino. Учитывая механические, электрические, программные и инструментальные аспекты, этого достаточно, чтобы у вас закружилась голова. Было бы намного легче отказаться от дела, даже не начав. С чего начать? Поверьте, я был рядом с вами. Только когда я начал ломать системы, они начали обретать смысл. Для базового освежения ознакомьтесь с моей статьей «Что такое станок с ЧПУ».Здесь мы рассмотрим более подробно. Когда я приступаю к решению проблемы, мне нравится разбивать ее на отдельные части. Таким образом, я могу сосредоточиться только на одном аспекте проекта и не отвлекаться от более крупной задачи. Я использовал следующую разбивку

Полный список деталей, которые я использовал, можно найти в Руководстве по преобразованию Mini Mill CNC, доступном здесь.

Мини-фрезерный станок с ЧПУ Arduino — Обзор системы

Часть 1 — Электрическая система — grblShield, Arduino, блок питания, ПК и шаговые двигатели Щелкните здесь, чтобы загрузить корпус для 3D-печати для ваших Arduino & grblShield

Часть 2 — Механическая часть — Мини-фрезерный станок и комплект CNC Fusion для преобразования станка для установки шаговых двигателей

Часть 3 — Корпус основной электроники и установка охлаждения щита

Часть 4 — Полное ограждение мельницы

Бонус — Планы на будущее

Давайте подробнее рассмотрим электрическую систему

Часть 1 — Электрическая система

Это то, что я считаю контроллером ЧПУ и сердцем мини-фрезерного станка с ЧПУ Arduino.Здесь вы можете найти подробное описание публикации и краткое руководство по настройке и работе с вашим основным контроллером ЧПУ DIY.

Контроллер ЧПУ своими руками — Обзор

Я начал с загрузки программного обеспечения GRBL на Arduino с помощью Arduino IDE. Затем я загрузил программу отправителя Universal gCode на свой нетбук Asus. Мне пришлось загрузить последнюю версию Java, чтобы приложение Universal gCode Sender заработало.

Затем я подключаю свой блок питания к grblShield, проверяя полярность подключения.Положительный (+) на положительный и отрицательный (-) на отрицательный. На веб-сайте Sythetos есть всевозможные предупреждения о том, чтобы не нарушить полярность. Видимо разрушает grblShield и нужно отправить обратно в ремонт.

Я включил блок питания и подтвердил, что на grblShield загорелся синий индикатор питания. Удовлетворенный своими успехами, пришло время подключить Arduino к grblShield. Теперь у меня есть более старая Arduino Uno, и мне нужно переставить перемычку на grblShield, чтобы получить правильное напряжение логического уровня.Ничего страшного, и, возможно, вам не придется этого делать, если у вас более новая Arduino Uno R3.

С установкой перемычек я сбросил grblShield на Arduino. Я подключил свой нетбук к Arduino и включил и нетбук, и блок питания. Я запустил универсальное приложение-отправитель gCode и подтвердил подключение с помощью grblShiled.

Наконец, я подключил шаговый двигатель и протестировал всю установку. Было довольно круто увидеть, как шаговый двигатель вращается в первый раз. Вы можете посмотреть видео здесь.

Нажмите здесь, чтобы посмотреть видео на YouTube.

После того, как основная электрическая система была настроена, я сосредоточил свое внимание на механической настройке, подробно описанной в части 2.

Часть 2 — Механическая система

Базовая мельница — это мини-мельница Harbour Freight, номер позиции 44991, также называемая X2. Для меня это был естественный выбор. У этого недорогого станка есть обширная группа пользователей с множеством примеров преобразования ЧПУ. Я знал, что переход на ШВП был необходим, но, учитывая, что комплект CNC Fusion дороже, чем сама мельница, я решил посмотреть, смогу ли я найти подержанный комплект.Я был счастлив найти джентльмена на CNCZone, который продавал подержанный комплект CNC Fusion для X2.

Я не собираюсь тратить ваше время на установку комплекта CNC Fusion. В Интернете есть множество примеров. Однако вы можете найти мой пост о проблемах, с которыми я столкнулся при настройке оси Z, и о том, как их избежать. Прочтите статью «Помол: проблема оси Z», чтобы получить несколько советов, как избежать ошибок, которые я сделал.

Ниже приводится краткое видео, в котором демонстрируется полная установка.

Нажмите здесь, чтобы посмотреть видео на YouTube.

Как вы можете видеть на видео, у меня все части лежали на скамейке. Это был отличный способ все настроить и запустить, но он не будет работать в качестве долгосрочного решения. Ответ — красивый корпус для электроники, подробно описанный в следующем разделе.

Часть 3 — Корпус электроники

Есть только несколько элементов, которые нужно поместить в корпус электроники, в том числе основной источник питания, grblShield, Arduino и вентилятор.Я выбрал действительно хороший металлический корпус от BUD Industries, доступный на Amazon. Обратите внимание, что это партнерская ссылка, и я буду получать комиссию, если вы решите приобрести коробку, используя ссылку. BUD Industries Коробка из листового металла 10 ″ x 10 ″ x 4 ″

Коробка 10 ″ x 10 ″ x 4 ″ идеального размера. Будьте готовы просверлить отверстия для кабелей самостоятельно. Я купил версию без выбивки намеренно, чтобы можно было настроить размер отверстия. Вы также можете приобрести ту же коробку с заглушками, которые позволяют использовать молоток и отвертку, чтобы пробивать места, через которые проходят кабели.

Самая важная особенность корпуса электроники — это коробка, в которой находятся grblShield и Arduino. Да, я знаю, что внутри коробки есть коробка, но это очень важно. Это позволяет прикрепить вентилятор для охлаждения grblShield и Arduino.

Корпус, напечатанный на 3D-принтере для Arduino и grblShield

Вентилятор вытягивает воздух из коробки, чтобы драйверы шагового двигателя на grblShield охлаждались. Воздухозаборник находится на дальней стороне коробки, рядом с разъемом USB. Корпус был напечатан на 3D-принтере в местном производственном пространстве и включает в себя монтажные приспособления на нижней стороне.Обратите внимание, что крышка сконструирована таким образом, что вентилятор остается прикрепленным к корпусу, обеспечивая легкий доступ к точкам подключения шаговых двигателей. Вентилятор подключается напрямую к источнику питания 24 В и включается с помощью grblShield. CAD-модель корпуса доступна для загрузки, щелкнув здесь.

Корпус для электроники моего преобразователя Harbor Freight Arduino CNC Mini Mill

Часть 4 — Корпус полной мельницы