Как пустоты влияют на теплопроводность паяных соединений. Почему теплопроводность паяных соединений SAC305 оказалась значительно ниже ожидаемой. Какие факторы, помимо пустот, могут влиять на теплопроводность паяных соединений. Почему использование припоя SAC305 для деталей с высокими тепловыми нагрузками может быть рискованным.

Цель и методология исследования теплопроводности паяных соединений

Основной целью исследования было экспериментально оценить влияние пустот на теплопроводность макропаяного соединения между медным цилиндром и медной пластиной. Для этого была разработана следующая методология:

- Создана модель устройства поверхностного монтажа в виде медного цилиндра

- Медная пластина использовалась в качестве печатной платы

- Паяное соединение формировалось с помощью пайки оплавлением и бессвинцовой пасты SAC305

- Паста наносилась через трафареты с разными отверстиями для создания различного содержания пустот

- Температурный градиент измерялся термопарами с обеих сторон паяного соединения

- Содержание пустот оценивалось с помощью рентгеновских снимков

- Структура соединений исследовалась методом сканирующей электронной микроскопии

Такой комплексный подход позволил всесторонне изучить влияние пустот и других факторов на теплопроводность паяных соединений.

Неожиданные результаты измерений теплопроводности паяных соединений SAC305

Результаты экспериментов оказались неожиданными и показали:

- Четкой зависимости между содержанием пустот и теплопроводностью паяных соединений не обнаружено

- Средняя теплопроводность паяных соединений составила 8,1 Вт/м·К

- Это всего 14% от номинального значения теплопроводности для сплава SAC305

Такое значительное снижение теплопроводности паяных соединений по сравнению с объемным материалом SAC305 стало неожиданностью для исследователей и требует дальнейшего изучения.

Факторы, влияющие на теплопроводность паяных соединений помимо пустот

Авторы исследования предполагают, что на теплопроводность паяных соединений могут влиять следующие факторы, помимо пустот:- Интерметаллические слои на границе припоя и подложки

- Микротрещины в структуре паяного соединения

- Морфология кристаллических зерен на границе раздела припоя и подложки

Для подтверждения влияния этих факторов необходимы дальнейшие исследования с применением металлографических методов анализа структуры паяных соединений.

Риски использования припоя SAC305 для деталей с высокими тепловыми нагрузками

Результаты исследования позволяют сделать важный вывод:

- Использование припоя SAC305 для пайки деталей с высокими термическими нагрузками может быть рискованным

Это связано с тем, что реальная теплопроводность паяных соединений SAC305 оказалась значительно ниже, чем предполагается при расчетах теплового баланса на основе объемных параметров сплава. Структура паяного соединения существенно отличается от структуры массивного сплава SAC305, что приводит к снижению теплопроводности.

Практическое значение результатов исследования теплопроводности паяных соединений

Полученные результаты имеют важное практическое значение:

- Показывают ограничения существующих методов расчета теплового баланса для паяных соединений

- Указывают на необходимость учета реальной структуры паяных соединений при проектировании

- Подчеркивают важность экспериментальных исследований теплопроводности паяных соединений

- Могут помочь в разработке более точных моделей для расчета тепловых режимов электронных устройств

Эти данные особенно важны при проектировании высоконадежной электроники, работающей в условиях высоких тепловых нагрузок.

Направления дальнейших исследований теплопроводности паяных соединений

Для более глубокого понимания факторов, влияющих на теплопроводность паяных соединений, авторы предлагают следующие направления дальнейших исследований:

- Детальное изучение структуры паяных соединений методами металлографии

- Анализ влияния интерметаллических слоев на теплопроводность

- Исследование роли микротрещин в снижении теплопроводности

- Изучение зависимости теплопроводности от морфологии кристаллических зерен

- Разработка более точных моделей для расчета теплопроводности паяных соединений

Эти исследования помогут создать более надежные и эффективные паяные соединения для современной электроники.

Влияние результатов исследования на проектирование электронных устройств

Результаты данного исследования могут оказать существенное влияние на процесс проектирования электронных устройств:

- Необходимость пересмотра методов расчета тепловых режимов для паяных соединений

- Важность учета реальной теплопроводности паяных соединений, а не только объемных параметров припоя

- Возможная потребность в поиске альтернативных припоев с лучшей теплопроводностью для некоторых применений

- Необходимость более тщательного контроля качества паяных соединений в устройствах с высокими тепловыми нагрузками

Учет этих факторов позволит создавать более надежные и эффективные электронные устройства, особенно для применений с высокими требованиями к отводу тепла.

Заключение: важность экспериментальных исследований в электронике

Данное исследование наглядно демонстрирует важность экспериментальных работ в области электроники:

- Показывает ограниченность теоретических моделей и расчетов

- Выявляет неожиданные эффекты, которые сложно предсказать теоретически

- Позволяет получить данные, необходимые для совершенствования технологий и материалов

- Помогает повысить надежность и эффективность электронных устройств

Продолжение подобных исследований крайне важно для дальнейшего развития электроники и создания инновационных устройств с улучшенными характеристиками.

Температура плавления припоя. Свойства припоев и подшипниковых материалов

Температура плавления и другие свойства припоев на основе олова и свинца

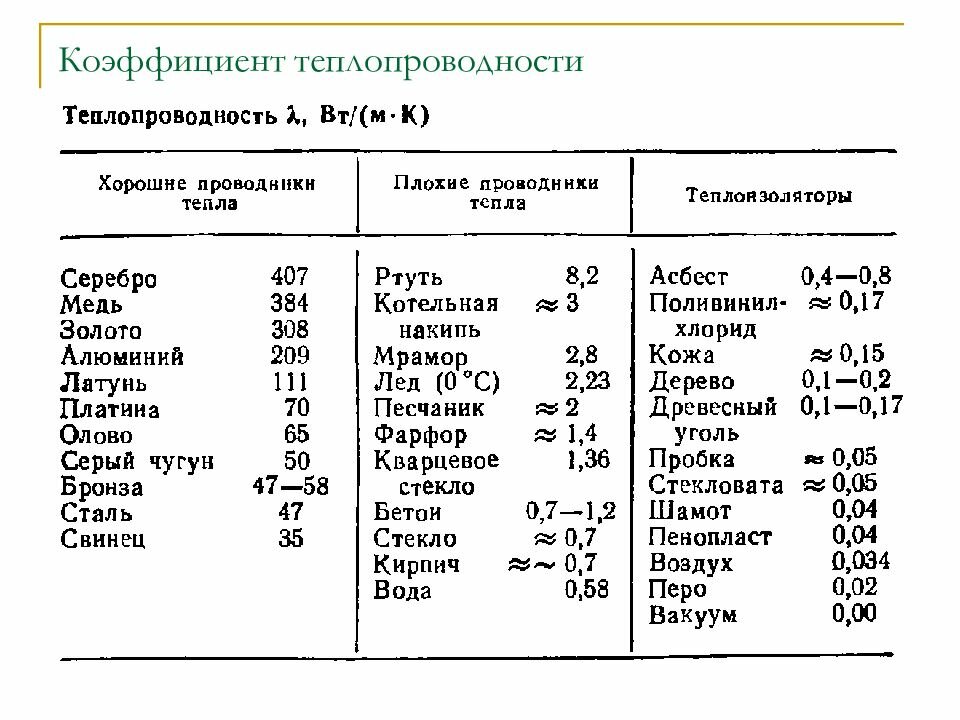

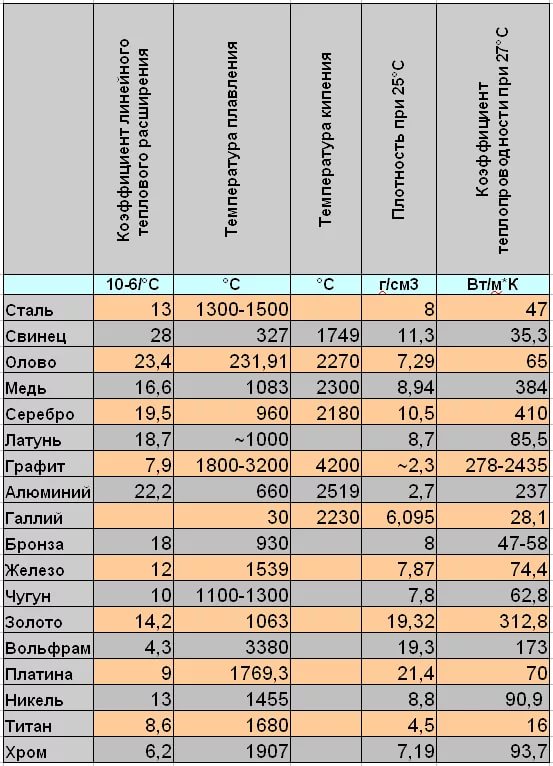

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м3. Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м3.

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

Температура плавления припоев на основе серебра, их плотность и удельное электрическое сопротивление

К серебряным припоям относятся такие припои, как ПСр72, ПСр71, ПСр70, ПСрМО68-27-5, ПСр65, ПСр62, ПСр50, ПСр50КД, ПСрМЦКд45-15-16-24, ПСрКДМ50-34-16, ПСр45, ПСр40, ПСр37,5, ПСр25, ПСр25Ф, ПСр15, ПСр12М, ПСр10, ПСр010-90, ПСрОСу8 (Впр-6), ПСрМО5 (Впр-9), ПСрОС 3,5-95, ПСр3, ПСрО 3-97, ПСрОС3-58, ПСр3Кд, ПСр2,5, ПСр2,5С, ПСр2, ПСрОС2-58, ПСр1,5, ПСр1.

Плотность припоев на основе серебра изменяется в пределах от 7400 до 11400 кг/м3. Низкая плотность припоя, содержащего серебро, свойственна таким припоям, как: ПСрОСу8, ПСрМО5, ПСрОС 3,5-95 и ПСр010-90. Наиболее тяжелый припой — это ПСр3, его плотность равна 11,4 г/см3.

Температура плавления припоев на основе серебра находится в диапазоне от 183 до 860°С. Припоем с наименьшим удельным электрическим сопротивлением является серебряный припой ПСр72 — его электросопротивление равно 2,1 мкОм·см.

Удельное электрическое сопротивление припоев значительно изменяется в зависимости от марки припоя. Оно может иметь значение в интервале от 2,1 (у припоя ПСр72) до 37,2 мкОм·см — у ПСр37,5.

Примечание: плотность и удельное электрическое сопротивление припоев указаны при комнатной температуре.

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

Таблица температур плавления припоев: теплопроводность припоев

Основным расходным материалом во время пайки является припой. Это тот сплав металла, который наплавляется на поверхность основного материала. Но делает это так, чтобы не расплавлять то место, на котором происходит пайка. Это достигается благодаря тому, что температура плавления припоя оказывается более низкой. Данный параметр является одним из основополагающие при определении характеристик, во время выбора марки для наплавки и прочих нюансах использования. Ведь по такому параметру происходит основная классификация, которая выделяет мягкие и твердые припои.

Ведь по такому параметру происходит основная классификация, которая выделяет мягкие и твердые припои.

Припой для пайки

К мягким относятся все те, которые плавятся при значении ниже 300 градусов Цельсия. Как правило, это все те вещи, что используются в домашних условиях, так как с ними можно справиться обыкновенными инструментами. Качество их соединения далеко не всегда хорошо, как у представителей другой группы, но простота применения и улучшенное схватывание зачастую это компенсируют. К твердым относятся те, у которых плавление проходит на отметке выше 300 градусов Цельсия. С такими уже сложнее работать, так как тут нужен не только специальный флюс, но и особые инструменты. Некоторые из таких материалов плавятся при температуре выше 700 градусов, так что обыкновенным паяльником здесь не обойтись и нужна уже более мощная горелка.

Мягкий припой с температурой плавления ниже 300 градусов Цельсия

Стоит отметить, что имеется несколько значений в данном параметре. Есть начальная температура плавления, при которой материал только начинает переходить в жидкое состояние, а есть уже окончательная, при которой сплав полностью становится жидким. Для пайки берется первый вариант, так как он помогает сохранить вязкость материала, что делает работу более легкой и удобной.

Для пайки берется первый вариант, так как он помогает сохранить вязкость материала, что делает работу более легкой и удобной.

Свойства

Стоит отметить, что от того при какой температуре плавится припой зависят многие его свойства. Это обусловлено составом, ведь если в него входят тугоплавкие металлы, которые в своем чистом виде имеют высокую прочность, то и при добавлении в сплав они сохраняют эти качества, пусть и не в полной мере. Таким образом, прямая зависимость прочности соединения от точки расплавления практически всегда оказывается верной. Простым примером является сплав Вуда, который является одним из самых легкоплавких вариантов. На практике он оказывается очень хрупким и может треснуть или слететь от небольших температурных воздействий.

Здесь же наблюдается зависимость с тем, какую температуру будет выдерживать полученное соединение. Температура плавления припоя должна быть меньше, чем у основного металла, иначе это был бы уже процесс сварки. Пайка высокотемпературными припоями сама происходит при высокой температуре, соответственно и соединение будет лучше сопротивляться такому воздействию. Теплопроводность припоя также является важным фактором, ведь если она на низком уровне, то это помогает лучше переносить воздействие высоких температур и защищает деталь от перегревания.

Теплопроводность припоя также является важным фактором, ведь если она на низком уровне, то это помогает лучше переносить воздействие высоких температур и защищает деталь от перегревания.

Температура плавления припоев

Различия в температуре могут быть очень сильными, что видно на примере таблицы. Причем это касается даже соседних марок в одной серии, так как многое определяется добавками в составе и прочими нюансами. Здесь приведены основные данные к самым распространенным маркам:

Наименование припоя | Температура плавления, градусы Цельсия |

Сплав Вуда | 70 |

Сплав Розе | 90 |

ПСРЗИ | 141 |

ПОЗИ 30 | 170 |

ПСР | 235 |

ПСР 1,5 | 280 |

ПСР 2 | 248 |

ПОС 50 | 245 |

ПОС 61 | 192 |

ПОС 10 | 299 |

ПОС 40 | 238 |

ПОС 61 | 190 |

О2 | 232 |

ПОССУ 95-5 | 240 |

Рекомендации по температуре

Температура плавления мягких припоев хоть и не превышает 300 градусов, тогда как в твердых марках разброс намного больше, то все равно, даже в этом случае получается разница более чем в три раза. Таким образом, стоит подбирать инструменты для температурной обработки, которые бы имели ту мощность, что требуется для достижения нужных параметров. Более высокая или низкая температура может оказаться неподходящей, так что это может стать одной из причин, почему припой не липнет к паяльнику. Отклонение при выборе температурного режима допускается в небольших пределах, около 10-20 градусов Цельсия, причем желательно в более высокую сторону. Ведь далеко не всегда есть возможность точно выставить рабочие параметры, особенно на простых паяльниках.

Таким образом, стоит подбирать инструменты для температурной обработки, которые бы имели ту мощность, что требуется для достижения нужных параметров. Более высокая или низкая температура может оказаться неподходящей, так что это может стать одной из причин, почему припой не липнет к паяльнику. Отклонение при выборе температурного режима допускается в небольших пределах, около 10-20 градусов Цельсия, причем желательно в более высокую сторону. Ведь далеко не всегда есть возможность точно выставить рабочие параметры, особенно на простых паяльниках.

Возможность безвредного повышения температуры инструмента обуславливается тем, что у припоя есть первоначальная точка плавления, когда он из твердого перетекает в жидкое. В это время жидкость получается относительно вязкой и достаточно пластичной для применения. Далее следует вторая точка плавления, когда материал уже становится максимально жидким. Здесь уже сложнее работать, так что выбор режима должен быть как раз между этими двумя показателями.

Припои

Припои| Припой |

Температура плавления, °C солидус/ликвидус |

Плотность, г/см³ |

Электрический Удельное сопротивление, мкОм⋅м |

Тепловая Проводимость, Вт/м⋅K |

Прочность на растяжение Прочность на разрыв, кгс/см² |

Растяжение Удлинение при разрыве, % |

Твердость по Бринеллю , HB |

|---|---|---|---|---|---|---|---|

| сплавы олова (Sn) с серебром (Ag) и/или медью (Cu) | |||||||

| Sn96.5Ag3.5 | 221 / 221 | 7,37 | 0,123 | 55 | 580 | 35 | 15 |

| Sn95Ag05 | 221 / 240 | 7.40 | 0,137 | — | 565 | 30 | 14 |

| Sn90Ag10 | 221 / 295 | 7,51 | — | — | — | — | — |

Sn99. 3Cu0.7 3Cu0.7 |

227 / 227 | 7.31 | 0,126 | 66 | 300 | 21 | 9 |

| Sn97Cu03 | 227 / 300 | 7.32 | 0,118 | — | — | — | — |

|

Sn99.2Ag0.1Cu0.7 (SAC0107) |

217 / 228 | 7.32 | — | — | — | — | — |

|

Sn99Ag0.3Cu0.7 (SAC0307) |

217 / 228 | 7.33 | — | — | 300 | 22 | 14 |

|

Sn98.5Ag0.8Cu0.7 (SAC0807) |

216 / 225 | 7.33 | 0,140 | — | 310 | 21 | 16 |

|

Sn98.5Ag1.0Cu0.5 (SAC105) |

215 / 227 | 7.32 | 0,133 | 60 | 400 | 13 | 13 |

|

Sn97.1Ag2.6Cu0.3 (SAC263) |

217 / 224 | 7,36 | 0,132 | — | — | — | — |

Sn96. 5Ag3.0Cu0.5 5Ag3.0Cu0.5 (SAC305) |

217 / 220 | 7,38 | 0,132 | 58 | 500 | 19 | 15 |

|

Sn95.5Ag4.0Cu0.5 (SAC405) |

217 / 220 | 7,44 | 0,132 | 62 | 530 | 17 | 15 |

|

Sn95.5Ag3.8Cu0.7 (SAC387) |

217 / 220 | 7,44 | 0,132 | 60 | 600 | 16 | 15 |

| сплавы олова (Sn) и свинца (Pb) с серебром (Ag) или без него | |||||||

| Sn90Pb10 | 183 / 213 | 7,55 | — | — | 490 | 40 | — |

| Sn63Pb37 | 183 / 183 | 8.40 | 0,145 | 50 | 525 | 37 | 17 |

| Sn62.5Pb36.1Ag1.4 | 179 / 179 | 8.41 | 0,145 | 50 | 490 | — | 16 |

| Sn60Pb40 | 183 / 191 | 8,50 | 0,153 | 49 | 535 | 40 | 16 |

| Sn55Pb45 | 183 / 200 | 8,68 | — | — | — | — | — |

| Sn50Pb50 или Pb50Sn50 | 183 / 212 | 8,87 | 0,158 | 48 | 420 | 35 | 14 |

| Pb55Sn45 или Sn45Pb55 | 183 / 227 |

9. 07 07 |

0,166 | — | — | — | — |

| Pb60Sn40 или Sn40Pb60 | 183 / 238 | 9,28 | 0,171 | 44 | 380 | 25 | 12 |

| Pb65Sn35 или Sn35Pb65 | 183 / 247 | 9,50 | 0,176 | — | — | — | 12 |

| Pb70Sn30 или Sn30Pb70 | 183 / 257 | 9,72 | 0,185 | 41 | 350 | 18 | 12 |

| Pb75Sn25 или Sn25Pb75 | 183 / 268 | 9,96 | 0,194 | — | 240 | 53 | 11 |

| Pb80Sn20 или Sn20Pb80 | 183 / 280 | 10.21 | 0,198 | 37 | 340 | 20 | 11 |

| Pb85Sn15 или Sn15Pb85 | 183 / 288 |

10. 70 70 |

— | — | 330 | — | 11 |

| Pb88Sn10Ag02 | 267 / 290 | 10,75 | 0,203 | 27 | 230 | 42 | — |

| Pb90Sn10 или Sn10Pb90 | 275 / 302 | 10,75 | 0,194 | 25 | 310 | 30 | 10 |

| Pb92.5Sn05Ag2.5 | 287/296 | 11.02 | 0,200 | — | 295 | — | — |

| Pb95Sn05 или Sn05Pb95 | 308 / 312 | 11.06 | 0,196 | 23 | 280 | 45 | 8 |

| Pb97.5Ag1.5Sn01 | 309 / 309 | 11.28 | 0,287 | 23 | 310 | 23 | 9 |

| сплавы висмута (Bi) и/или кадмия (Ca) с оловом (Sb) и/или свинцом (Pb) | |||||||

| Би58Сн42 | 138 / 138 | 8,56 | 0,383 | 19 | 565 | 55 | 23 |

| Сн60Би40 | 138 / 170 |

8. 12 12 |

0,345 | 30 | 525 | 35 | 24 |

| Bi55.5Pb44.5 | 124 / 124 | 10.44 | 0,431 | 4 | 450 | 38 | 15 |

| Sn43Pb43Bi14 | 144/163 | 9.02 | — | — | 450 | 41 | — |

| Sn51.2Pb30.6Cd18.2 | 145 / 145 | 8,45 | — | 35 | 440 | — | — |

| сплавы индия (In) со свинцом (Pb) и/или оловом (Sn) и/или серебром (Ag) | |||||||

| In70Pb30 | 165 / 175 | 8.19 | 0,196 | 38 | 245 | — | — |

| In60Pb40 | 173 / 181 | 8,52 | 0,246 | 29 | 290 | — | — |

| In50Pb50 или Pb50In50 | 184 / 210 | 8,86 | 0,287 | 22 | 330 | 55 | 10 |

| Pb60In40 | 197/231 |

9. 30 30 |

0,332 | 19 | 350 | — | — |

| Pb75In25 | 240 / 260 | 9,97 | 0,375 | 18 | 385 | 48 | 10 |

| Pb81In19 | 260/275 | 10.27 | 0,383 | 17 | 390 | — | — |

| Pb95In05 | 300 / 313 | 11.06 | 0,338 | 21 | 305 | 52 | 6 |

| Ин52Сн48 | 118 / 118 | 7.30 | 0,147 | 34 | 120 | 83 | 5 |

| In50Sn50 или Sn50In50 | 118 / 125 | 7.30 | 0,147 | 34 | 120 | 83 | 5 |

| Ин97Аг03 | 143 / 143 | 7,38 | 0,075 | 73 | 55 | — | 2 |

| In90Ag10 | 143 / 237 | 7,54 | 0,078 | 67 | 115 | 61 | 3 |

| In80Pb15Ag05 | 149/154 | 7,85 | 0,133 | 43 | 180 | 58 | 5 |

| Pb90In05Ag05 | 290 / 310 |

11. 00 00 |

0,308 | 25 | 405 | 23 | 9 |

| Pb92.5In05Ag2.5 | 300 / 310 | 11.02 | 0,313 | 25 | 320 | — | — |

| Sn77.2In20Ag2.8 | 175 / 187 | 7,25 | 0,176 | 54 | 480 | 47 | 17 |

| Sn37.5Pb37.5In25 | 134 / 181 | 8.42 | 0,221 | 23 | 370 | 101 | 10 |

| Sn54Pb26In20 | 136 / 152 | 8.05 | — | — | — | — | — |

| Sn70Pb18In12 | 154/167 | 7,79 | 0,141 | 45 | 375 | 136 | 12 |

| низкотемпературные сплавы | |||||||

|

In51.0Bi32.5Sn16.5 (сплав Филда) |

60/60 | 7,88 | 0,522 | — | 340 | — | 11 |

Bi50Pb26. 7Sn13.3Cd10 7Sn13.3Cd10 (сплав Вуда) |

70/70 | 9,58 | 0,431 | 18 | 420 | 120 | 15 |

|

Bi52Pb30Sn18 (сплав Ньютона) |

96 / 96 | 9,60 | 0,750 | 13 | 365 | 100 | 16 |

|

Bi50Pb28Sn22 (сплав Розе) |

100/100 | 9,44 | — | — | — | — | — |

| прочие сплавы | |||||||

| Сн95Сб05 | 235 / 240 | 7,25 | 0,145 | 28 | 415 | 38 | 13 |

| Sn91Zn09 | 199/199 | 7,27 | 0,115 | 61 | 560 | 33 | 22 |

| Au80Sn20 | 280 / 280 | 14.51 | — | 57 | 2800 | 2 | — |

| Au88Ge12 | 356 / 356 | 14,67 | — | — | 2150 | 1 | — |

Pb97. 5Ag2.5 5Ag2.5 |

303 / 303 | 11.33 | 0,200 | — | 310 | 42 | — |

| Pb94.5Ag5.5 | 304 / 365 | 11.35 | 0,287 | 23 | 310 | — | — |

| Pb85Sb10Sn05 | 245 / 255 | 10.36 | 0,287 | — | 390 | 4 | — |

| чистые металлы | |||||||

|

In100 (чистый индий) |

157 / 157 | 7.31 | 0,0837 | 86 | 20 | — | 1 |

|

Sn100 (чистое олово) |

232 / 232 | 7.29 | 0,124 | 73 | 135 | — | 4 |

|

Bi100 (висмут чистый) |

271 / 271 | 9,78 | 1,29 | 8 | — | — | 7 |

|

Pb100 (чистый свинец) |

327 / 327 |

11. 34 34 |

0,218 | 35 | 125 | 55 | 4 |

|

Ag100 (чистое серебро) |

960 / 960 | 10.49 | 0,0163 | 429 | 1480 | 50 | 25 |

|

Au100 (чистое золото) |

1064 / 1064 | 19.30 | 0,0221 | 318 | 1405 | 42 | 25 |

|

Cu100 (чистая медь) |

1085 / 1085 | 8,94 | 0,0172 | 401 | 2460 | 40 | 35 |

Copyright © INVACU 2023

Экспериментальный подход к теплопроводности макросварных соединений с пустотами

Чтобы прочитать этот контент, выберите один из следующих вариантов:

Мацей Соболевский (Fideltronik SA, Краков, Польша)

Барбара Дзюрдзя (Факультет компьютерных наук, электроники и телекоммуникаций, Университет науки и технологий AGH, Краков, Польша)

Технология пайки и поверхностного монтажа

«> ISSN : 0954-0911

Дата публикации статьи: 12 июня 2019 г.

Дата публикации номера: 20 июня 2019 г.

Загрузки

Аннотация

Цель

Целью работы является экспериментальная оценка влияния пустот на теплопроводность макропайки, образованной между медным цилиндром и медной пластиной с помощью пайки оплавлением.

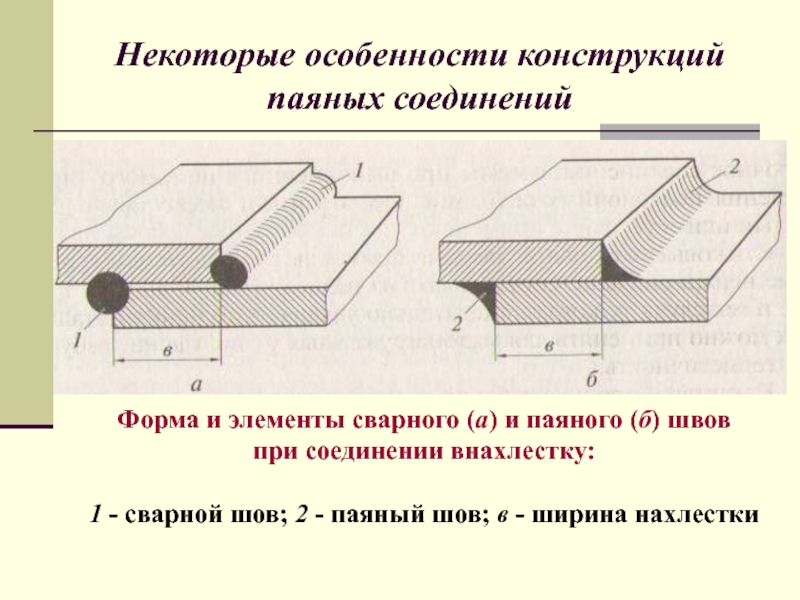

Дизайн/методология/подход

Разработана модель устройства поверхностного монтажа (SMD) в форме цилиндра. Медная пластина работает как печатная плата (PCB). Резистор был подключен к источнику питания, а пластина охлаждалась радиатором и мощным вентилятором. Макропайка была сформирована между медным цилиндром и медной пластиной с использованием пайки оплавлением и бессвинцовой паяльной пасты SAC305. Паяльная паста наносилась на пластину через трафареты с различными отверстиями. Ожидалось, что различные отверстия трафаретов уменьшат различное содержание пустот в паяных соединениях. Термопары типа К, установленные внутри цилиндров и на дне пластины под цилиндрами, измеряли температурный градиент с обеих сторон паяного соединения. После завершения температурных измерений цилиндры утончались фрезерованием до толщины около 2 мм, а затем делались рентгеновские снимки для оценки содержания пустот. Наконец, таблетки разрезали, чтобы можно было наблюдать с помощью сканирующей электронной микроскопии (СЭМ).

Паяльная паста наносилась на пластину через трафареты с различными отверстиями. Ожидалось, что различные отверстия трафаретов уменьшат различное содержание пустот в паяных соединениях. Термопары типа К, установленные внутри цилиндров и на дне пластины под цилиндрами, измеряли температурный градиент с обеих сторон паяного соединения. После завершения температурных измерений цилиндры утончались фрезерованием до толщины около 2 мм, а затем делались рентгеновские снимки для оценки содержания пустот. Наконец, таблетки разрезали, чтобы можно было наблюдать с помощью сканирующей электронной микроскопии (СЭМ).

Выводы

Четкой зависимости между теплопроводностью паяных соединений и содержанием пустот не обнаружено. Авторы утверждают, что на теплопроводность влияют и другие факторы, такие как интерметаллические слои, микротрещины, морфология кристаллических зерен на границе раздела припоя и подложки. Для подтверждения этого наблюдения необходимы дальнейшие исследования с использованием металлографических методов.

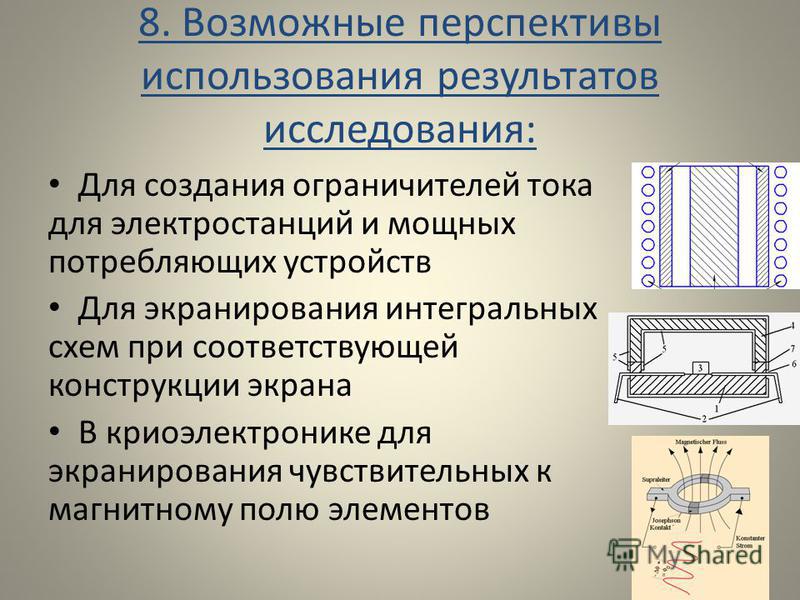

Оригинальность/ценность

Результаты позволяют предположить, что использование сплава SAC305 для пайки деталей с высокими термическими нагрузками рискованно. Обычный метод расчета теплового баланса основан на сумме серийных термических сопротивлений механических соединений. Для этих расчетов паяные соединения представлены объемными параметрами теплопроводности SAC305. Теплопроводность паяных соединений при высокой плотности тепловой энергии намного ниже ожидаемой. Структура паяных соединений не полностью сравнима с массивным сплавом SAC305. В ходе экспериментов было установлено, что среднее значение теплопроводности паяного соединения составляет 8,1 Вт/м·К, что составляет около 14 % от номинального значения теплопроводности SAC305.

Ключевые слова

- Пайка

- SAC305

- Бессвинцовая технология

- Теплопроводность

- Пустое содержимое

Благодарности

Эта работа была поддержана Fideltronik S.