Как правильно настроить термопрофиль для пайки BGA чипов. Какие этапы включает оптимальный термопрофиль. Какие температуры нужно соблюдать на разных стадиях пайки BGA. Как контролировать процесс нагрева и охлаждения при пайке BGA микросхем.

Что такое термопрофиль для пайки BGA чипов и зачем он нужен

Термопрофиль для пайки BGA чипов — это график зависимости температуры от времени, который описывает оптимальный режим нагрева и охлаждения при монтаже или демонтаже BGA микросхем. Правильно подобранный термопрофиль критически важен для качественной пайки BGA компонентов по следующим причинам:

- Обеспечивает равномерный нагрев всех выводов микросхемы

- Предотвращает перегрев и повреждение чипа

- Гарантирует полное расплавление и смачивание припоя

- Минимизирует термические напряжения в корпусе и на плате

- Позволяет получить качественные паяные соединения без дефектов

Таким образом, соблюдение оптимального термопрофиля — ключевое условие для надежного монтажа BGA микросхем. Рассмотрим подробнее основные этапы и параметры термопрофиля для пайки BGA.

Основные этапы термопрофиля пайки BGA чипов

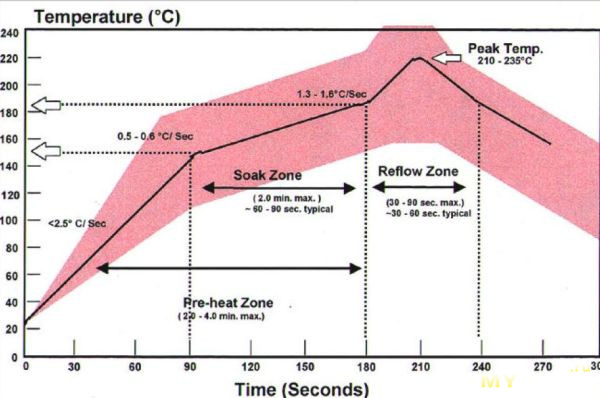

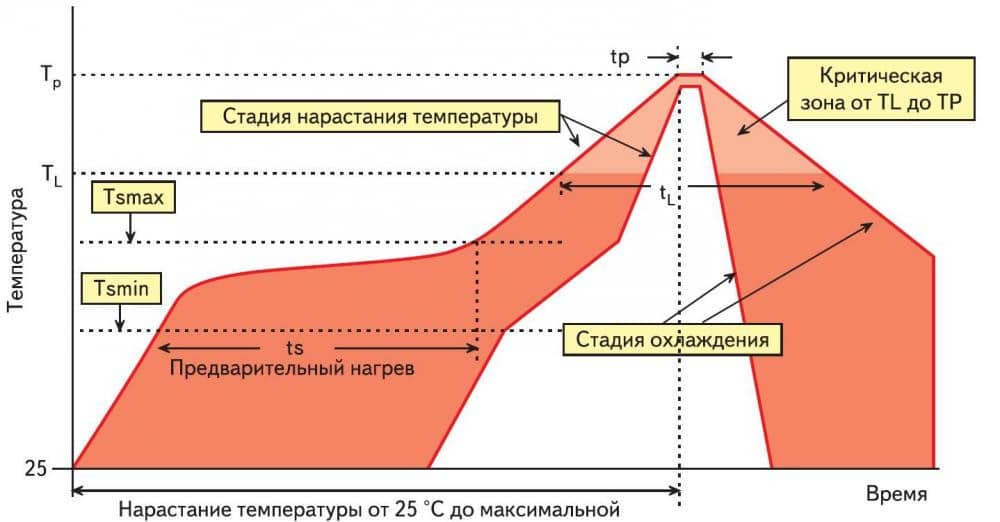

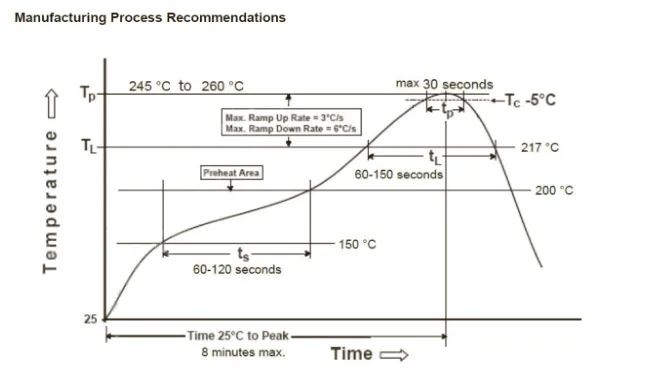

Типичный термопрофиль для пайки BGA микросхем включает следующие основные этапы:

- Предварительный нагрев

- Активация флюса

- Температурное выравнивание

- Пайка (оплавление припоя)

- Охлаждение

Рассмотрим подробнее каждый из этих этапов и их ключевые параметры.

Предварительный нагрев при пайке BGA

Этап предварительного нагрева необходим для постепенного и равномерного прогрева платы и BGA микросхемы. Основные параметры этапа:

- Начальная температура: 25-30°C

- Конечная температура: 150-170°C

- Скорость нагрева: 1-3°C/сек

- Длительность: 60-120 сек

Медленный и равномерный нагрев позволяет избежать термоудара и растрескивания компонентов. Какая оптимальная скорость нагрева на этапе предварительного нагрева? Для большинства BGA оптимальна скорость 1-2°C в секунду.

Активация флюса при пайке BGA чипов

На этапе активации флюса происходит испарение растворителя и активация химических компонентов флюса. Ключевые параметры:

- Температура: 150-200°C

- Длительность: 60-120 сек

Активация флюса необходима для очистки контактных площадок от оксидов и обеспечения хорошей смачиваемости припоем. Сколько времени нужно выдерживать температуру для полной активации флюса? Обычно достаточно 60-90 секунд при 170-180°C.

Температурное выравнивание в процессе пайки BGA

Этап температурного выравнивания обеспечивает однородный прогрев всей области пайки. Параметры этапа:

- Температура: 180-200°C

- Длительность: 30-60 сек

- Градиент температур: не более 5°C

Равномерный прогрев позволяет добиться одновременного расплавления всех шариковых выводов BGA. Какой максимальный перепад температур допустим на этапе выравнивания? Разница температур в зоне пайки не должна превышать 5°C.

Пайка (оплавление припоя) BGA микросхем

Этап пайки или оплавления — ключевая стадия, на которой происходит формирование паяных соединений. Основные параметры:

- Пиковая температура: 220-250°C

- Время выше температуры плавления: 30-90 сек

- Скорость нагрева: 1-3°C/сек

Температура и длительность пайки должны обеспечить полное расплавление припоя и формирование надежных соединений. Какова оптимальная пиковая температура для пайки BGA? Для большинства BGA оптимальна пиковая температура 230-240°C.

Охлаждение после пайки BGA чипов

Этап охлаждения критически важен для формирования качественной структуры припоя. Ключевые параметры:

- Начальная скорость охлаждения: 2-4°C/сек

- Конечная температура: 100-120°C

- Общая длительность: 60-120 сек

Контролируемое охлаждение позволяет получить мелкозернистую структуру припоя и избежать образования трещин. С какой скоростью нужно охлаждать BGA после пайки? Оптимальная начальная скорость охлаждения составляет 2-3°C в секунду.

Контроль температуры при пайке BGA микросхем

Для точного соблюдения термопрофиля необходим контроль температуры в процессе пайки. Основные методы контроля:

- Термопары, встроенные в паяльную станцию

- Выносные термодатчики на плате

- Тепловизионные камеры

- Термопрофилировщики

Наиболее точные результаты дает использование термопар, закрепленных непосредственно на корпусе BGA и на плате рядом с зоной пайки. Какой метод контроля температуры самый надежный при пайке BGA? Оптимально использовать комбинацию встроенных и выносных термодатчиков.

Особенности термопрофиля для демонтажа BGA

Термопрофиль для демонтажа BGA имеет ряд отличий от профиля монтажа:

- Более высокая пиковая температура: 240-260°C

- Меньшая длительность пребывания при пиковой температуре

- Более быстрое охлаждение после отрыва чипа

Повышенная температура необходима для гарантированного расплавления всех выводов BGA. Какую максимальную температуру можно использовать при демонтаже BGA? Предельно допустимая температура составляет 260-270°C в течение нескольких секунд.

Типичные ошибки при настройке термопрофиля для BGA

При настройке термопрофиля для пайки BGA часто допускают следующие ошибки:

- Слишком быстрый нагрев на этапе предварительного нагрева

- Недостаточная длительность этапа активации флюса

- Большой перепад температур в зоне пайки

- Чрезмерно высокая пиковая температура

- Слишком быстрое охлаждение после пайки

Эти ошибки могут привести к некачественной пайке, повреждению компонентов или образованию дефектов. Какая ошибка в настройке термопрофиля наиболее критична? Наиболее опасно превышение максимально допустимой температуры для BGA микросхемы.

Оптимизация термопрофиля под конкретные типы BGA

Стандартный термопрофиль необходимо оптимизировать с учетом особенностей конкретных типов BGA микросхем:

- Размер и масса корпуса BGA

- Тип подложки (органическая/керамическая)

- Состав припоя шариковых выводов

- Чувствительность к температуре

- Плотность расположения выводов

Оптимизация позволяет добиться наилучшего качества пайки для каждого типа BGA. Какой параметр термопрофиля наиболее важно оптимизировать? Критично важна точная настройка пиковой температуры и времени оплавления припоя.

Технология BGA — Laptopservice Киев

BGA произошла от английских слов ball grid array, что значит массив шариков. Под массивом шариков понимаются все выводы (контакты) микросхемы, реализованные в виде шариков из припоя, нанесённые на контактные площадки с обратной стороны микросхемы.Сегодня основной технологией производства корпусов за рубежом является технология BGA, что связано с большим количеством выводов микросхемы. Различают четыре основных типа корпусов BGA: пластиковые, керамические ленточные и металлические.

В них устранены недостатки корпусов QFP (уменьшены размеры, увеличено число контактов). Отмечается значительное увеличение плотности ПП (примерно на 59 %) по сравнению с QFP. Кроме того, эти корпуса более прочные, проще в изготовлении, чем мелкошаговые QFP. Однако использование корпуса BGA оправдано, если количество каналов выводов микросхемы превышает 256. Поэтому важно отметить, что возможности изготовления аппаратной части для BGA позволяет уменьшить шаг до 0,5 мм и менее.

Размещение выводов под корпусом микросхемы позволило разместить много выводов в небольшом объеме. Во многих современных электронных устройствах применяются микросхемы в таких корпусах. Однако наличие этих микросхем несколько усложняет ремонт электронной аппаратуры — пайка требует специального оборудования большей аккуратности и знания технологии.

В некоторых случаях отрываются шарики в местах пайки либо от материнской платы или от самого чипа . Тут можно прогреть но вероятность того что вернется велика так как в местах где были оторваны шары могли быть окисленные площадки и никакой флюс нормально не запаяет .В этом случаи нужно снимать чип по новому наносить новые шарики и обратно паять на место.

Тут можно прогреть но вероятность того что вернется велика так как в местах где были оторваны шары могли быть окисленные площадки и никакой флюс нормально не запаяет .В этом случаи нужно снимать чип по новому наносить новые шарики и обратно паять на место.

Для пайки BGA микросхем нужен набор трафаретов ,так как разные чипы имеют неодинаковое расположение шариков и разный диаметр. С помощью трафарета специальной пасты или готовых шариков формируем новые шарики на микросхеме ,поместив в термопечь соблюдая термопрофиль .Операция сложная , и как правило, не слишком дешёвая.

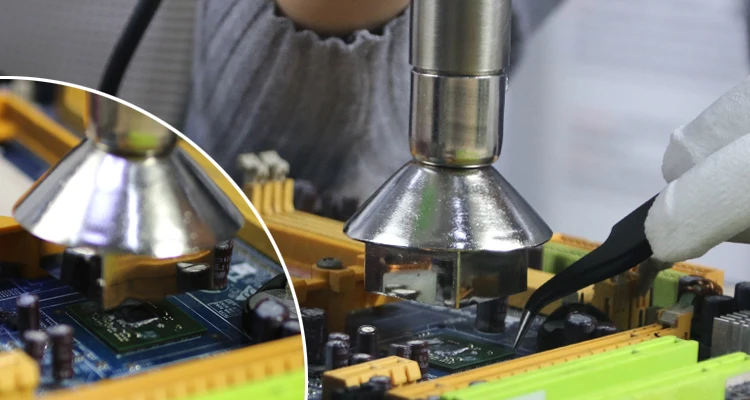

Пайка BGA микросхем производится на паяльной станции в которой соблюдается термопрофиль. Температурное профилирование необходимо для определения оптимального профиля плавления припоя, особенно в случаях сложных печатных плат. При не соблюдении термопрофиля дальнейший ремонт возможен только путём замены материнской платы ноутбука или замены видеокарты ноутбука.

Паяльная станция применяется для пайки BGA микросхем.

Замена Чипа Видеокарты. Пайка На Ик-Станции

В инструкции описан ремонт видеокарты GTX 1060, приобретенной на вторичном рынке. С заявленным дефектом – артефакты изображения без нагрузки. В 80% случаев – это неисправность или отвал GPU. Такой дефект видеокарты исправляется заменой чипа на инфракрасной паяльной станции. Научиться диагностировать и ремонтировать видеокарты, можно пройдя профессиональную программу обучения.

Диагностика видеокарты

Пайка видеокарты

Реболлинг чипа

Пайка на паяльной станции

Проверка видеокарты на работоспособность

Выводы:

Диагностика видеокарты

Проведение диагностики видеокарты осуществлялась в следующей последовательности:

- Проверили установку видео драйвера в тестовом стенде (перед началом проверки ВК под нагрузкой). Для этого зашли в свойства компьютера, далее в Диспетчер устройств. Затем открыть ветку видеоадаптера и убедиться в корректном определении видеокарты.

.jpg)

- Запустили нагрузку – Furmark, GPU-Z или видео на YouTube с разрешением FullHD. Обращаем внимание на появление артефактов. Если появляются артефакты, скорее всего неисправен видеочип или графическая память.

- Запустили утилиту MATS для проверки каналов видеопамяти. Результат теста:

- Если тест проходит, значит память исправна.

- Когда есть ошибки по всем каналам памяти, значит неисправен контроллер памяти в самом чипе. Редко, может помочь реболл GPU.

- Если ошибка в одном канале памяти, значит неисправна микросхема, ее необходимо заменить.

- Если нет ошибок по блокам, скорее всего неисправен чип. Его необходимо заменить.

- В нашем случае, ошибок в MATS не было. Принято решение – заменить GPU.

- Разобрали видеокарту. Сняли систему охлаждения, бекплейт (при наличии). Обратить внимание на шлейфы кулеров и подсветки (при наличии).

- Убрали термопасту с видеочипа. Для этого используем сухую салфетку. Если использовать спирт или другие жидкости, термопаста растечется по всей видеокарте и окрашивает ее в бледно-белый цвет.

Быть внимательным при удалении термопасты с конденсаторов вокруг GPU.

Быть внимательным при удалении термопасты с конденсаторов вокруг GPU. - При наличии термопрокладок, обратить внимание на их состояние. Возможные варианты, если:

- Разрушаются при снятии (хрупкие), необходимо их заменить.

- Термопрокладки “не жирные”, не оставляют жирных следов на руках, значит их ресурс подходит к концу, желательно заменить.

- Осмотрели видеочип. Обратить внимание на:

- Цвет торцов чипа. Если текстолит темно-коричневый скорее всего паялся. То есть видеокарта ремонтировалась. Есть шансы, что чип припаяли некачественно, в этом случае достаточно будет отреболить видеочип.

- Цвет компаунда вокруг кристалла. Если компаунд потемневший, возможно чип угрет в результате неправильного обслуживания системы охлаждения

- Наличие повреждений кристалла. Осмотреть на наличие трещин или сколотых краев и углов.

Пайка видеокарты

Замена чипа на ТЕРМОПРО ИК-650, для этого:

- Сняли с видеокарты: заглушки видеовыходов, другие легкоплавкие элементы

- Перманентным маркером белого цвета обвести контур GPU, для удобства позиционирования при замене.

- Установили на фторопластовые стойки видеокарту, на нижний подогрев

- Желательно установить датчик температуры на расстоянии 5-10 мм от чипа, параллельно ему. Для корректной передачи температуры и исключения прилипания термодатчика к плате, нанести небольшое количество термопасты.

- Нанесли небольшое количество FluxPlus 412 по периметру микросхемы. Если нанести с избытком, то возможно чип “поплывет”, как следствие отрыв пятаков, из-за неравномерности прогрева.

- Выставили верхний нагреватель, над заменяемым элементом, воспользовавшись лазерной указкой.

- Установили ИК-нагреватель на расстоянии 7 – 10 см от платы.

- Включили ИК-650, в программе Термопро выбрали термопрофиль “Отпайка универсальный”

- При достижении температуры кипения флюса 140 – 160 градусов Цельсия, определяем достаточное ли количество FluxPlus под самим чипом. Если его не достаточное количество, то мало дыма и отсутствует пузырение, необходимо добавить флюс с одной удобной стороны не касаясь чипа.

Так как плата достаточно прогрета, вновь добавленный FluxPlus затечет под графический микропроцессор.

Так как плата достаточно прогрета, вновь добавленный FluxPlus затечет под графический микропроцессор. - При достижении точки демонтажа, важно зондом проверить равномерность и полноту расплавления заводского припоя. Усилие прикладываем минимальное. Толкаем чип от себя, поочередно в два угла, а затем в середину.

- Когда чип немного смещается, с минимальным усилием, понимаем, что большая часть заводского припоя расплавилась под всем кристаллом.

- Подготовили вакуумный пинцет.

- Убрали верхний нагреватель в сторону.

- Вакуумным пинцетом сняли чип с видеокарты.

- Подготовили контактную площадку, для этого нанесли немного FluxPlus и паяльником добавили сплав Розе, тем самым понизив температуру заводского бессвинцового припоя с высокой температурой плавления).

- Оплеткой удалить остатки заводского припоя перемешанного с Розе.

- Воспользовавшись зубной щеткой и DEGREASER отмыть контактную площадку.

- Берем новый чип с донора для замены.

Реболлинг чипа

Выполняем реболл этой микросхемы:

- Наносим FluxPlus и сплав Розе на контактные площадки микросхемы

- Собираем оплеткой весь припой с поверхности чипа

- Качественно отмываем чип ватной палочкой и БР-2

- Тонким равномерным слоем наносим FluxPlus на подготовленные контактные площадки. Если флюса нанести избыточное количество, при дальнейшем нагреве шарики bga могут смещаться, а также возможна деформация трафарета.

- Если флюса будет недостаточное количество, шарики не припаяются

- Подобрать трафарет по названию чипа, в нашем случае накатываем GP106

- Позиционируем предварительно подготовленный трафарет относительно всех контактов. Закрепляем микросхему и трафарет в держателе.

- Подбираем шарики bga, размер шаров написан на самом трафарете. Допускается использовать шарики на 0,05 мм меньше чем указано на шаблоне.

- Насыпаем bga шарики на середину чипа, стоматологическим зондом распределяем, до заполнения всех отверстий. Для уменьшения расхода шаров, можно использовать металлическую чашку, куда будут сыпаться излишки шариков, которые можно повторно использовать.

- Феном без сопла, на небольшом потоке воздуха при температуре не более 280 градусов Цельсия, выполняя равномерные круговые движения припаиваем шары к чипу. Фен необходимо заводить издалека, постепенно приближая к накатываемому чипу, для исключения деформации трафарета. Чтобы избежать “вылета” шариков из отверстий трафарета немного отводим фен, тем самым увеличивая расстояние.

- Как понять, что выводы сформировались? Цвет BGA шариков изменится на матовый.

- Убираем фен. Ждем некоторое время, лишь после того как температура трафарета снизилась, отделяем bga шаблон от GPU.

- Отмываем остатки флюса со свеже сформированных контактактов.

- Внимательно осматриваем каждый контакт. Обратить внимание на расстояния между шарами, отсутствия в этих местах шлака и загрязнений.

При необходимости очистку повторить.

При необходимости очистку повторить.

Пайка на паяльной станции

Для качественной пайки и исключения дефектов при установке чипа, которые могут привести к короткому замыканию, важно воспользоваться ИК-станцией. На результат замены влияет правильная последовательность действий.

Алгоритм припаивания чипа:

- На подготовленную контактную площадку наносим небольшое количество FluxPlus. Равномерно распределяем его по всем контактам.

- Устанавливаем чип по ключу. Сложность позиционирования заключается в том что отсутствует шелкография на плате. Мы предусмотрели это, пометив углы чипа маркером до отпаивания.

- Настраиваем верхний нагреватель над припаиваемым элементом. Опускаем ИК-нагреватель на расстояние 3 – 7 см до чипа.

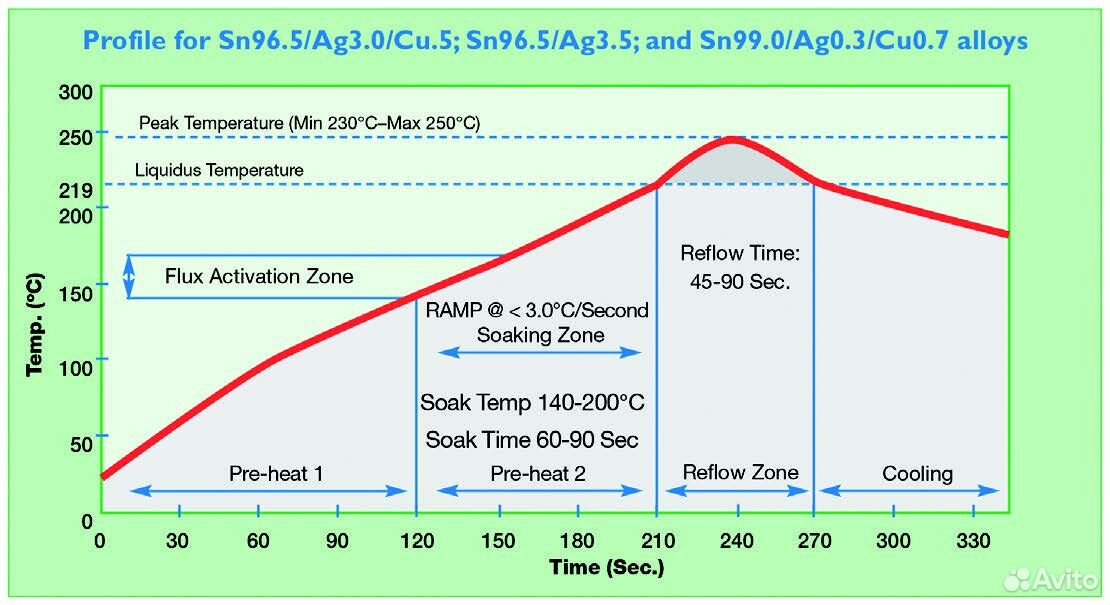

- Выбираем термопрофиль “Пайка свинец 210”. Выбор термопрофиля со свинцом основан на том, что чип был отреболен нами на свинец содержащие шарики bga с t плавления 195 градусов Цельсия.

- Ожидаем нагрев платы по контрольному датчику от 140 до 160 градусов.

Если:

Если: - из под чипа не выходит дым, значит необходимо добавить флюс. Делая это аккуратно не касаясь микросхемы и других элементов на плате. Так как при недостаточном количестве GPU не припаяется.

- флюса будет нанесено с избытком, чип может немного сдвинуться, спаяв контакты между собой.

- Следим за процессом пайки. Начиная со 170 градусов, не допускаем смещение чипа. Иначе процедуру придется повторить сначала, из-за образования спаек контактов.

- Дожидаемся окончания термопрофиля. Если все сделали правильно, можно увидеть, как микросхема “проваливается” или “садится” на свое место.

- Преимущество пайки на ИК-650 и выбранного термопрофиля, гарантирует качество пайки.

- Ожидаем охлаждение видеокарты до 60 градусов. Только после этого можно брать плату в руки. Этот шаг важен для недопущения деформации ВК.

- Отмываем остатки флюса и термопасты. Следующий шаг – итоговая проверка видеокарты.

Проверка видеокарты на работоспособность

После пайки, собираем видеокарту, выполнив замену термоинтерфейса (термопасты и термопрокладок) на новый. Устанавливаем видюху в тестовый стенд. Включаем ПК. Если появилось изображение, далее выполняем окончательную проверку в FurMark.

Устанавливаем видюху в тестовый стенд. Включаем ПК. Если появилось изображение, далее выполняем окончательную проверку в FurMark.

Продолжительность тестирования 1-2 часа, обращаем внимание на температуру видеокарты. Если во время теста не появляются артефакты и изображение стабильное, только после этого можно считать ремонт успешно выполненным.

Выводы:

- Замена GPU на видеокарте – легко выполняется при наличии донорской платы и профессионального оборудования. Качественный результат достижим при пайке на К-650.

- Научиться паять чипы на графическом ускорителе, можно пройдя курс в Bgacenter. Диагностике видеокарт уделяется большая часть времени курса. Так как от правильной последовательности нахождения неисправности, в целом зависит успешность ремонта.

- Многие майнеры, обладая большими мощностями (в Гх/сек) приезжают в Bgacenter, для того чтобы научиться самостоятельно ремонтировать видеокарты, выполнять замену и увеличивать объем памяти на них.

- Наиболее подходящий флюс-гель для реболла чипа – Martin 0305 МА, производство Германия

- Руководствуясь данным материалом, имея необходимое оборудование вы сможете выполнять такого рода ремонты самостоятельно.

Оцените материал:

Загрузка…

Разработка профиля компанией BEST Inc.

Процесс разработки Разработка профиля Удаление детали Подготовка площадки Размещение Проверка оплавления

Термическое профилирование требуется для нескольких операций в процессе доработки BGA, включая удаление устройства и оплавление. Каждый конкретный участок BGA, подлежащий доработке, должен иметь профиль доработки BGA, разработанный индивидуально, так как каждый участок имеет вариации, влияющие на процесс оплавления, включая расположение соседних компонентов, вариации теплоотвода внутренних слоев печатной платы и тепловую массу самого компонента. Создавая профиль восстановления BGA для каждого места, риск чрезмерного или недостаточного нагрева компонентов, поднятых контактных площадок, поврежденной паяльной маски, а также неправильно припаянных соединений сводится к минимуму.

Несколько методов профилирования

Существует несколько методов для правильной идентификации и построения профиля доработки BGA. Используемый метод зависит от наличия образца или тестовой печатной платы профиля доработки BGA и компонента, подлежащего доработке. Один метод предполагает, что профильная печатная плата и деталь доступны для установки профиля доработки BGA, в то время как другой предполагает, что выделенная профильная печатная плата не существует. Какой бы метод ни использовался, очень важно записывать температуры пайки BGA, верхней части компонента и углов на корпусе BGA. Плавающие воздушные термопары или термопары, прикрепленные рядом с ремонтируемой деталью, НЕ ЯВЛЯЮТСЯ точными индикаторами температуры припоя. Температурный датчик, установленный внутри шарика припоя для оплавления, является наиболее надежным методом определения надлежащей температуры оплавления для каждого места BGA. Когда профилированная плита становится доступной, термопары могут быть встроены в кристалл обрабатываемого компонента, а также в соседние паяные соединения, которые могут быть повреждены, если они превышают температуру ликвидуса.

Используемый метод зависит от наличия образца или тестовой печатной платы профиля доработки BGA и компонента, подлежащего доработке. Один метод предполагает, что профильная печатная плата и деталь доступны для установки профиля доработки BGA, в то время как другой предполагает, что выделенная профильная печатная плата не существует. Какой бы метод ни использовался, очень важно записывать температуры пайки BGA, верхней части компонента и углов на корпусе BGA. Плавающие воздушные термопары или термопары, прикрепленные рядом с ремонтируемой деталью, НЕ ЯВЛЯЮТСЯ точными индикаторами температуры припоя. Температурный датчик, установленный внутри шарика припоя для оплавления, является наиболее надежным методом определения надлежащей температуры оплавления для каждого места BGA. Когда профилированная плита становится доступной, термопары могут быть встроены в кристалл обрабатываемого компонента, а также в соседние паяные соединения, которые могут быть повреждены, если они превышают температуру ликвидуса. Температура чувствительных к нагреву компонентов, таких как пластиковые соединители, стеклянные диоды или камеры, может потребоваться контролировать, чтобы не повредить их в процессе доработки.

Температура чувствительных к нагреву компонентов, таких как пластиковые соединители, стеклянные диоды или камеры, может потребоваться контролировать, чтобы не повредить их в процессе доработки.

Профилирование с использованием «образца припоя» печатной платы

Использование термопары, встроенной в шарик припоя, является предпочтительным методом профилирования, поскольку оно обеспечивает наиболее точные показания температуры паяного соединения BGA и снижает вероятность повреждения близлежащих компонентов на доски переделываются, при этом снижается вероятность повреждения или коробления доски. В этом методе термопара прикрепляется к шарику припоя либо на стороне шарика BGA с помощью проводящей эпоксидной смолы, либо в соединение BGA путем просверливания задней стороны BGA в шарик припоя и заполнения его теплопроводной эпоксидной смолой. Затем термопара правильно проложена между шариками или на нижней стороне печатной платы.

Рис. 4 Типичный профиль системы восстановления BGA горячим воздухом

ПРОФИЛИРОВАНИЕ БЕЗ СПЕЦИАЛЬНОГО ПРОФИЛЯ PCB

В этом методе очень важно измерить температуру под центром BGA, подлежащего восстановлению. Изолированные термопары помещаются под центр BGA для приблизительной температуры соединения, чтобы сформулировать наилучший профиль восстановления BGA. Показано, что на показания термопар влияют сопла горячего воздуха паяльных станций, если они расположены вблизи внешних рядов паяных соединений. Таким образом, необходимо измерять центральные паяные соединения BGA, температура которых, как правило, ниже, чем у внешних рядов. В этом методе профиль восстановления BGA устанавливается в процессе удаления.

Изолированные термопары помещаются под центр BGA для приблизительной температуры соединения, чтобы сформулировать наилучший профиль восстановления BGA. Показано, что на показания термопар влияют сопла горячего воздуха паяльных станций, если они расположены вблизи внешних рядов паяных соединений. Таким образом, необходимо измерять центральные паяные соединения BGA, температура которых, как правило, ниже, чем у внешних рядов. В этом методе профиль восстановления BGA устанавливается в процессе удаления.

В обоих методах профилирования есть несколько BGA или других мест, которые следует контролировать:

- Температура центрального соединения детали BGA

- Температура углового соединения деталей BGA

- Температура корпуса соседнего компонента (если применимо)

- Температура печатной платы вблизи зоны ремонта

Профилирование доработки BGA выполняется с помощью термопрофилировщика. Датчики температуры подключаются к контроллеру, а затем данные выводятся через ПК. Данные могут быть отображены в виде графика, а анализ и повторная корректировка профиля с последующими измерениями «набирают» профиль.

Данные могут быть отображены в виде графика, а анализ и повторная корректировка профиля с последующими измерениями «набирают» профиль.

Как паять массивы шариковых решеток BGA » Electronics Notes

Сборка печатной платыс использованием массивов шариковых решеток, BGA требует немного большей осторожности, поскольку припаиваемые контакты находятся под основным чипом и не видны, когда они на месте.

Пайка SMT Включает:

Методы пайки SMT

Волновая пайка

пайка оплавлением

Пайка BGA

Что такое паяльная паста и как ею пользоваться

См. также: Основы пайки Ручная пайка: как паять Паяльники Инструменты для пайки Припой — что это такое и как им пользоваться Распайка — секреты, как это сделать правильно Паяные соединения

На первый взгляд может показаться, что пайка массивов BGA с шариковой решеткой является сложной задачей, поскольку шарики припоя, припаиваемые к печатной плате, зажаты между самим корпусом BGA и печатной платой.

Однако доказано, что сборка печатных плат с использованием BGA работает и работает хорошо. Процесс пайки и другие области сборки печатной платы могут потребовать незначительной модификации, но преимущества использования BGA оказались весьма значительными как с точки зрения надежности, так и с точки зрения производительности.

The Ball Grid Array, BGA был представлен в результате значительного увеличения количества выводов на многих микросхемах. Штифты на держателях, таких как Quad Flat Pack, стали очень хрупкими, и их легко повредить. Кроме того, разводка печатных плат была затруднена из-за близкого расположения многих выводов. Использование всей нижней стороны чипа решило проблему плотности на хрупких выводах чипа за один раз.

Компоненты BGA представляют собой гораздо лучшее решение для многих плат, но при пайке компонентов BGA требуется осторожность в процессе сборки печатной платы, чтобы убедиться, что BGA припаян правильно и все соединения выполнены правильно.

, вид сверху и снизу Что такое массив шариковых решеток?

Ball Grid Array или BGA — это корпус, сильно отличающийся от тех, которые используют штифты, такие как четырехъядерный плоский пакет. Выводы корпуса BGA расположены в виде сетки, отсюда и название. В дополнение к этому вместо более традиционных проволочных контактов для соединений используются контактные площадки с шариками припоя. На печатной плате, на которую должны быть установлены компоненты BGA, имеется соответствующий набор медных контактных площадок для обеспечения необходимого соединения.

КорпусаBGA обладают многими преимуществами по сравнению с их четырехъярусными плоскими аналогами, и в результате они все чаще используются для производства электронных схем:

- Улучшенная конструкция печатной платы в результате меньшей плотности дорожек: Плотность дорожек вокруг многих упаковок, таких как quad flat pack, становится очень высокой из-за очень близкого расположения контактов.

BGA распределяет контакты по всей площади корпуса, значительно уменьшая проблему.

BGA распределяет контакты по всей площади корпуса, значительно уменьшая проблему. - Прочный корпус BGA: В таких корпусах, как Quad Flat Pack, штифты очень тонкие, и их легко повредить даже при самом осторожном обращении. Их практически невозможно восстановить после того, как штифты погнуты из-за их очень мелкого шага. BGA от этого не страдают, поскольку соединения обеспечиваются контактными площадками с шариками припоя BGA, которые очень трудно повредить.

- Более низкое тепловое сопротивление: BGA обеспечивают более низкое тепловое сопротивление между самим кремниевым чипом, чем устройства Quad Flat Pack. Это позволяет быстрее и эффективнее отводить тепло, выделяемое интегральной схемой внутри корпуса, из устройства на печатную плату.

- Улучшенные высокоскоростные характеристики: Поскольку проводники находятся на нижней стороне держателя микросхемы. Это означает, что выводы внутри чипа короче.

Соответственно, нежелательные уровни индуктивности выводов ниже, и, таким образом, устройства Ball Grid Array могут предложить более высокий уровень производительности, чем их аналоги QFP.

Соответственно, нежелательные уровни индуктивности выводов ниже, и, таким образом, устройства Ball Grid Array могут предложить более высокий уровень производительности, чем их аналоги QFP.

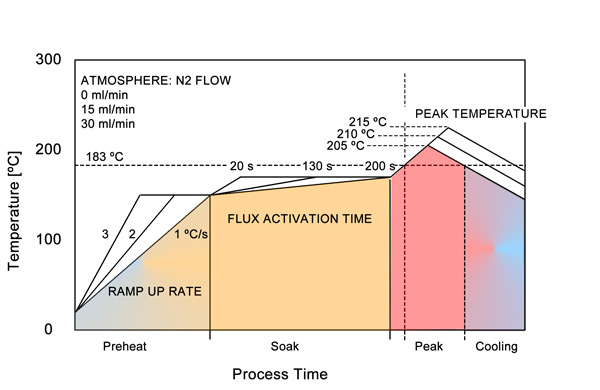

Процесс пайки BGA

Одним из первоначальных опасений по поводу использования компонентов BGA была их способность к пайке и возможность пайки компонентов BGA быть такими же надежными, как устройства для пайки с использованием более традиционных форм соединения. Поскольку прокладки находятся под устройством и не видны, необходимо убедиться, что используется правильный процесс и он полностью оптимизирован. Осмотр и доработка также вызывали озабоченность.

К счастью, методы пайки BGA оказались очень надежными, и после правильной настройки процесса надежность пайки BGA, как правило, выше, чем для четырех плоских корпусов. Это означает, что любая сборка BGA имеет тенденцию быть более надежной. Поэтому его использование в настоящее время широко распространено как при сборке печатных плат массового производства, так и при сборке прототипов печатных плат, где разрабатываются схемы.

Для процесса пайки BGA используются методы оплавления. Причина этого в том, что вся сборка должна быть доведена до температуры, при которой припой расплавится под самими компонентами BGA. Этого можно добиться только с помощью методов оплавления.

Для пайки BGA шарики припоя на упаковке имеют очень тщательно контролируемое количество припоя, и при нагревании в процессе пайки припой плавится. Поверхностное натяжение заставляет расплавленный припой удерживать корпус в правильном положении относительно печатной платы, в то время как припой охлаждается и затвердевает.

Состав припоя и температура пайки тщательно подобраны таким образом, чтобы припой не расплавлялся полностью, а оставался полужидким, позволяя каждому шарику оставаться отделенным от своих соседей.

Проверка паяных соединений BGA

ИнспекцияBGA — это одна из областей процесса сборки печатных плат, которая вызвала значительный интерес, когда впервые были представлены BGA.

Инспекция BGA не может быть выполнена обычным способом с использованием простых оптических методов, потому что совершенно очевидно, что паяные соединения находятся под компонентами BGA и не видны.

Когда технология была впервые представлена, она вызвала значительное беспокойство, и многие производители провели испытания, чтобы убедиться, что они могут удовлетворительно паять компоненты BGA. Основная проблема при пайке компонентов BGA заключается в том, что необходимо приложить достаточное количество тепла, чтобы все шарики в сетке плавились в достаточной степени для удовлетворительного выполнения каждого паяного соединения BGA.

Паяные соединения не могут быть полностью протестированы путем проверки электрических характеристик. Хотя эта форма испытания процесса пайки BGA покажет проводимость в то время, она не дает полной картины того, насколько успешным был процесс пайки BGA. Возможно, соединение не будет выполнено должным образом и со временем оно выйдет из строя. Для этого единственным удовлетворительным средством проверки является форма проверки BGA с использованием рентгеновских лучей. Эта форма проверки BGA позволяет смотреть сквозь устройство на паяное соединение под ним. В результате автоматизированная рентгеновская инспекция AXI стала основной технологией для проверки сборок печатных плат, содержащих BGA.

В результате автоматизированная рентгеновская инспекция AXI стала основной технологией для проверки сборок печатных плат, содержащих BGA.

К счастью, обнаружено, что после правильной настройки профиля нагрева для паяльной машины компоненты BGA паяются очень хорошо, и в процессе пайки BGA возникает мало проблем.

Ремонт BGA

Как и следовало ожидать, сложно переделывать сборки BGA, если нет подходящего оборудования. Если есть подозрение, что компонент BGA неисправен, то можно удалить устройство. Это достигается локальным нагревом компонента BGA, чтобы расплавить припой под ним.

В процессе ремонта BGA нагрев часто осуществляется на специализированной ремонтной станции. Он включает приспособление с инфракрасным нагревателем, термопару для контроля температуры и вакуумное устройство для подъема упаковки. Необходимо очень внимательно следить за тем, чтобы нагревался и удалялся только BGA. Другие устройства поблизости должны быть затронуты как можно меньше, иначе они могут быть повреждены.