Как производят печатные платы. Какие бывают методы изготовления печатных плат. Из каких материалов делают печатные платы. Какие этапы включает технологический процесс производства печатных плат.

Основные методы изготовления печатных плат

Существует несколько основных методов изготовления печатных плат:

- Субтрактивный метод

- Аддитивный метод

- Полуаддитивный метод

- Комбинированный метод

Рассмотрим каждый из них подробнее.

Субтрактивный метод

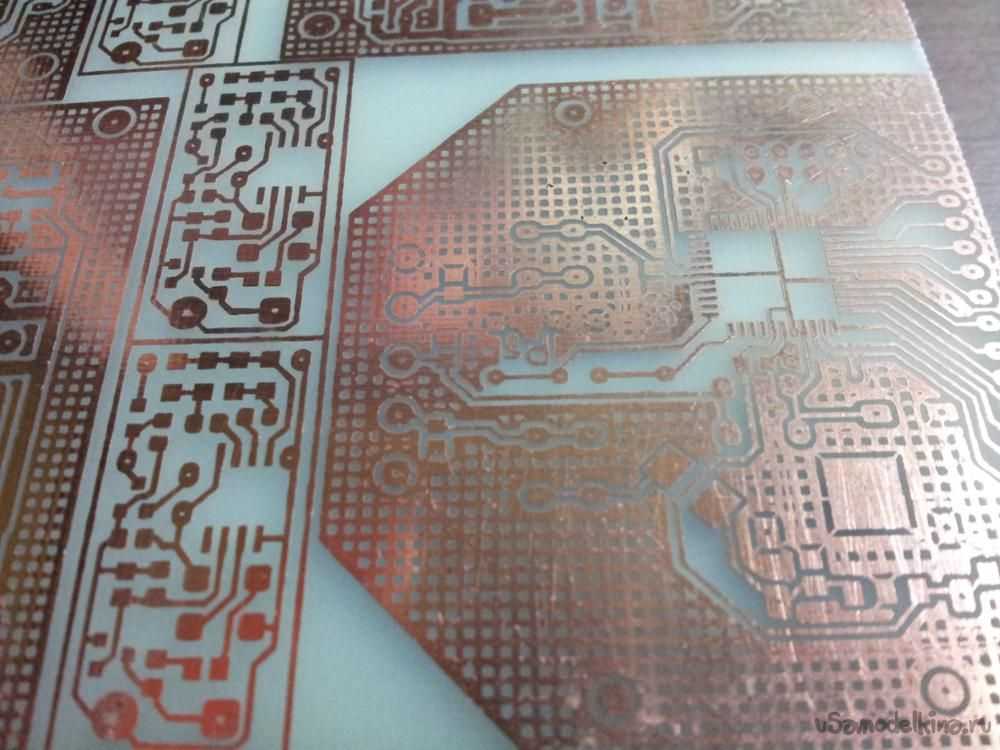

Субтрактивный метод основан на удалении ненужных участков медной фольги с поверхности диэлектрика. Основные этапы:

- На фольгированный диэлектрик наносится защитный рисунок проводников

- Незащищенные участки меди удаляются травлением

- Защитный рисунок снимается, остается готовая схема проводников

Это самый распространенный метод для производства односторонних и двусторонних печатных плат.

Аддитивный метод

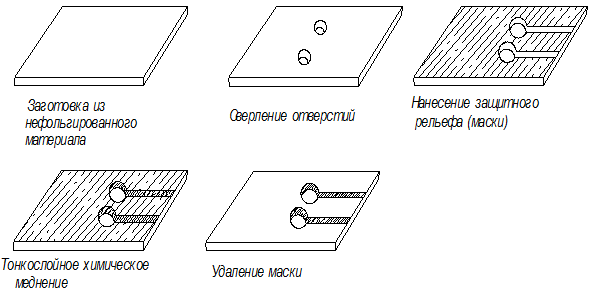

При аддитивном методе токопроводящий рисунок формируется путем осаждения меди на диэлектрическое основание. Основные этапы:

- На диэлектрик наносится катализатор

- Проводится химическое меднение по рисунку схемы

- Производится доращивание медного слоя до нужной толщины

Этот метод позволяет получать более тонкие проводники, но является более сложным технологически.

Полуаддитивный метод

Полуаддитивный метод сочетает в себе элементы субтрактивного и аддитивного методов:

- На диэлектрик наносится тонкий слой меди

- Формируется рисунок схемы фоторезистом

- Производится гальваническое наращивание меди

- Удаляется фоторезист и вытравливается тонкая медь

Этот метод позволяет получать высокую плотность и точность рисунка.

Материалы для производства печатных плат

Основными материалами для изготовления печатных плат являются:

- Диэлектрическое основание (стеклотекстолит, гетинакс и др.)

- Медная фольга

- Защитные покрытия (паяльная маска, финишное покрытие)

- Технологические материалы (фоторезисты, травители и др.)

Выбор материалов зависит от требований к плате и метода производства.

Диэлектрические материалы

Наиболее распространенные диэлектрики для печатных плат:

- FR-4 (стеклотекстолит на основе эпоксидной смолы)

- FR-2 (гетинакс)

- Полиимид

- Тефлон

- Керамика

FR-4 является стандартным материалом для большинства применений благодаря хорошему сочетанию характеристик и цены.

Проводящие материалы

Основной проводящий материал в печатных платах — медная фольга. Она может быть:

- Электролитической (ED copper)

- Катаной (RA copper)

- Гальваностойкой

Толщина фольги обычно составляет от 9 до 105 мкм.

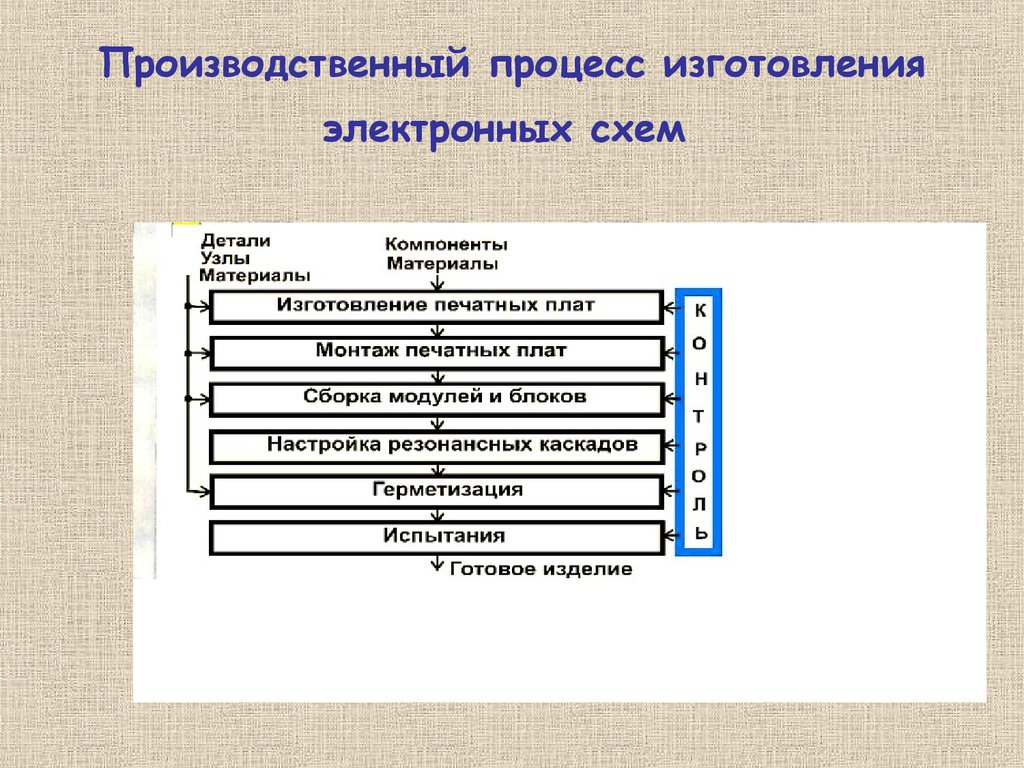

Технологический процесс изготовления печатных плат

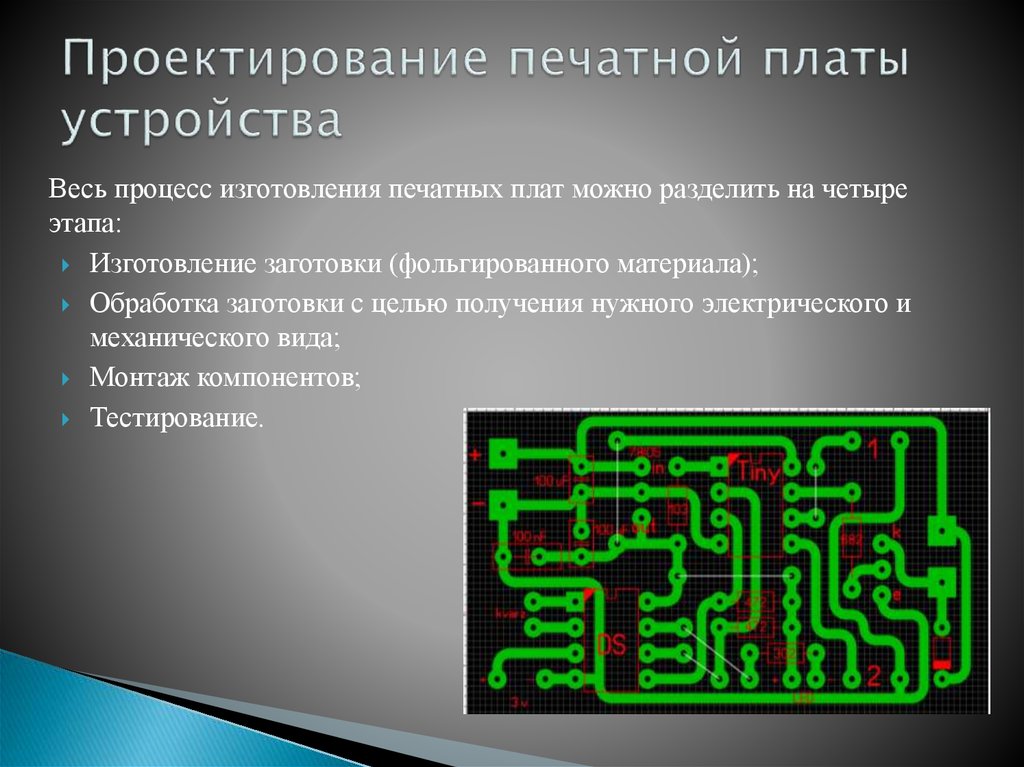

Типовой процесс производства многослойных печатных плат включает следующие этапы:

- Подготовка заготовок (нарезка, очистка)

- Сверление отверстий

- Металлизация отверстий

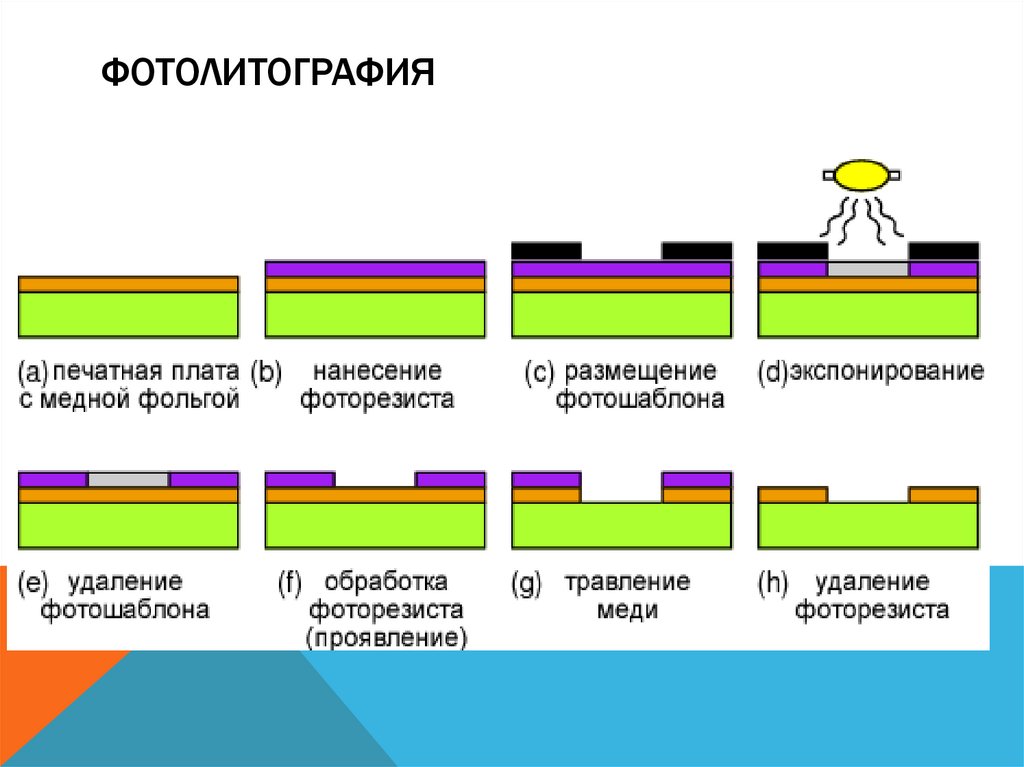

- Нанесение фоторезиста

- Экспонирование и проявление

- Травление меди

- Удаление фоторезиста

- Нанесение паяльной маски

- Нанесение финишного покрытия

- Маркировка

- Электрическое тестирование

- Разделение групповых заготовок

Конкретные этапы могут отличаться в зависимости от типа платы и используемой технологии.

Современные тенденции в производстве печатных плат

Основные направления развития технологий производства печатных плат:

- Увеличение плотности монтажа и уменьшение размеров элементов

- Применение новых материалов (высокочастотные, высокотемпературные)

- Внедрение лазерных технологий (сверление, структурирование)

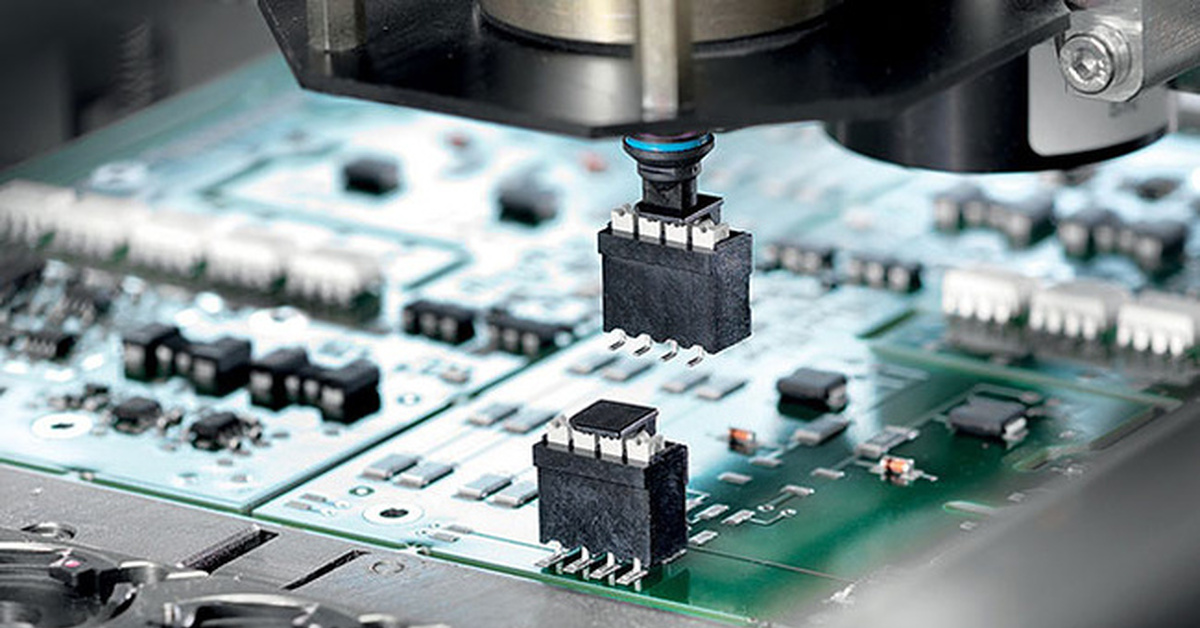

- Автоматизация и роботизация производственных процессов

- Развитие аддитивных технологий (3D-печать плат)

Эти тенденции направлены на повышение функциональности, надежности и снижение стоимости печатных плат.

Контроль качества печатных плат

Для обеспечения высокого качества печатных плат применяются различные методы контроля:

- Визуальный и измерительный контроль

- Электрическое тестирование (прозвонка цепей)

- Рентгеновский контроль

- Микрошлифы

- Испытания на надежность

Какие виды контроля применяются на конкретном производстве? Это зависит от требований к платам и возможностей предприятия.

Экологические аспекты производства печатных плат

Производство печатных плат связано с использованием вредных веществ и образованием отходов. Основные экологические проблемы:

- Утилизация отработанных травильных растворов

- Очистка сточных вод

- Выбросы в атмосферу при травлении и металлизации

- Утилизация бракованных плат

Современные предприятия внедряют замкнутые циклы водопользования, регенерацию растворов и другие природоохранные технологии. Как обеспечить экологичность производства печатных плат? Это важный вопрос для отрасли.

Заключение

Технологии изготовления печатных плат постоянно развиваются, позволяя создавать все более сложные и миниатюрные электронные устройства. Выбор оптимального метода производства зависит от требований к плате, объемов выпуска и доступного оборудования. Важными факторами остаются качество, надежность и экологичность производства.

Технология производства печатных плат: методы изготовления

Печатная плата – основа любого современного электронного оборудования и не только. Они повсеместно применяются при выпуске смартфонов, планшетов, ноутбуков, персональных компьютеров, мышек, телевизоров, мультимедийных систем и прочей бытовой техники. Заготовка печатной платы – пластина, не проводящая электрический ток. На нее с обеих сторон наносятся фольга. В последствии излишки меди будут удаляться. Познакомимся более подробно с методами и технологиями производства печатных плат, требованиями, которые предъявляются к ним.

Требования к печатным платам

Если говорить о требованиях, предъявляемых к печатным платам в плане сборочно-монтажного производства, то здесь стоит выделить ряд моментов:

- Размеры изделия. Внимание необходимо обратить как на сам размер контактной площадки, так и на зазоры между ними. Если процесс изготовления печатной платы предлагает использование сборочно-монтажной линии, то к обязательным требованиям относят и габариты групповой заготовки, ее соответствие размерам конвейерной ленты.

- Система базирования. Важны при монтаже многовыводных компонентов на рабочей поверхности. Форма, размер, положение на плате, контактных площадок всегда согласуются между производителями плат и представителями сборочных цехов.

- Выбор химии под пайку. От его типа зависит выбор флюса, типа пасты, рабочий температурный режим. Устойчивость сборочно-монтажного производства зависит от времени сохранения финишного покрытия платы свойств под пайку.

- Коробления платы. Именно деформационные изменения, отклонения от идеально ровной поверхности изделия и приводит в 90% случаев к браковке готового изделия. Минимальное коробление – обязательное условие для установщика компонентов.

- Стойкость платы к высокотемпературным воздействиям. Температурный диапазон, в пределах которого изделие способно сохранять свою форму и свойства определяет применимость тех или иных способов пайки. Нередко сегодня используются материалы с высокой температурой стеклования.

По цене они будут выше аналогов, но зато их надежность в процессе пайки без свинца значительно выше.

По цене они будут выше аналогов, но зато их надежность в процессе пайки без свинца значительно выше. - Свойства паяльной маски, качество ее нанесения на основу. Важно то, насколько точно теплостойкий защитный материал совмещается с монтажным полем, есть ли он в зазорах между компонентами, нет ли его на контактных площадках. То, какую влажность и температуру паяльная маска способна выдержать, сказывается на стойкости готового изделия к эксплуатационным условиям.

- Наличие и качество маркировки. Она должна быть четкой, хорошо читаемой, нестираемой. Нередко ее применяют при монтаже компонентов для их центрирования. И в этом случае еще важный момент – точность размещения реперных знаков, выполненных в форме маркировки.

- Пригодность платы для диагностики качества. На ее поверхности должны присутствовать дополнительное точки для контакта с зондами. Да, в этом случае несколько снижается плотность размещения компонентов. Но зато тестирование позволяет убедиться в высоком качестве электронного модуля и его пригодности к использованию.

- Точность позиционирования точек на плате, минимальные зазоры между дорожками меди, между элементами маркировки и маски. Минимальная толщина наносимых линий — маски, меди, маркировки.

- Импеданс. Требования к переходным отверстиям. Требования к дополнительным технологическим операциям — если мы говорим о требованиях на этапе производства. Если входной контроль то: точность габаритных характеристик, выдерживание толщины платы. Отсутствие нарушений маски, читаемость маркировки, доступность не менее 50% от площади контактных площадок под пайку (при смещении растекании маски). Отсутствие серьезных царапин и ударов влияющих на целостность токопроводящего покрытия.

Только при соблюдении всех этих требований можно говорить о высоком качестве готового изделия и его пригодности к установке в электронику.

Материалы для производства печатных плат

Технология производства печатных плат предполагает использование нескольких категорий материалов:

- Токонепроводящая подложка.

Вариантов много: стеклотекстолит, керамические пластины, фторопласт, алюминий, нержавейка, медь, полиамидные пленки. Материал подбирается исходя из технологии изготовления.

Вариантов много: стеклотекстолит, керамические пластины, фторопласт, алюминий, нержавейка, медь, полиамидные пленки. Материал подбирается исходя из технологии изготовления. - Токопроводящий материал. Это фольга. Она может быть простой медной, гальваностойкой, электроосажденной или отожженной катаной. Также может применяться дополнительно обработанный материал с минимальным уровнем шероховатости или фольга с резисторным подслоем. Наиболее часто применяется продукт толщиной от 12 до 105 мкм.

- Связующий слой. Может применяться адгезив, эпоксидные, акриловые полимеры (препреги). Препреги преимущественно применяют для прессования многослойных изделий.

- Финишное покрытие. Им обрабатываются части пластины, не покрытые паяльными масками. Призвано обеспечить высокое качество пайки. Преимущественно применяют бессвинцовые, оловянно-свинцовые припои, иммерсионное серебрение или золочение, органические составы.

Методы изготовления печатных плат

Сегодня на практике распространено несколько разновидностей технологических процессов изготовления печатных плат. И во многом они зависят от методов производства:

И во многом они зависят от методов производства:

- Комбинированный позитивный.

- Металлизация сквозных отверстий.

- Попарное прессование.

- Субтрактивный.

- Послойного наращивания.

- Аддитивный.

Рассмотрим более подробно каждый из них.

Комбинированный позитивный метод

Относится к полуаддитивным. Применяют при производстве двухслойных и многослойных плат, выполненных методом попарного прессования. Предполагает применение фольгированного токонепроводящего основания. Толщина фольги минимальна – от 5 до 18 мкм. Формирование рисунка идет путем гальванического осаждения меди на основании специальных фотошаблонов.

Комбинированный позитивный метод производства печатных плат имеет следующие преимущества:

- высокая точность печатного рисунка;

- надежная защита диэлектрического основания от технологических растворов;

- высокие адгезионные свойства между основанием и токопроводящим рисунком.

Но здесь есть и недостатки. Так, в результате травления появляется боковой подтрав проводников, что вносит ограничения в разрешающую способность процесса. Если этот метод использовать для производства многослойных плат, то необходимо применять металлорезистор. А это уже усложняет сам процесс (его надо будет удалять после травления), повышает его стоимость.

Металлизация сквозных отверстий

Предполагает производство многослойных плат путем прессования в один пакет отдельных внутренних слоев химическим способом. Только после этого просверливают отверстия и металлизируют их.

К достоинствам метода относят:

- автоматизацию производства;

- простоту технологического процесса;

- минимальную чувствительность к браку, что повышает выход готовой продукции;

- высокую скорость производства;

- хорошую скорость производства рисунка топологии, повторяемость: можно приметь при крупносерийном выпуске товара;

- минимизацию бокового подтрава, что позволяет выпускать высокоточные узкие проводники;

- возможность изготовления плат с любым числом слоев, разных параметров, что позволяет минимизировать такой недостаток, как невысокая плотность размещения компонентов;

- отсутствие переходов между слоями позволяет применять тончайшие основание, не проводящее ток;

- возможность включения в конструкцию экранирующий, питающих слоев и пр.

Из слабых сторон выделяют недостаточно сильную связь торцевых частей контактных площадок и самой металлизации. Повысить качество работ позволит четкое соблюдение отношения минимального диаметра отверстия к общей толщине платы 1:8. Не обойтись и без правильного задания режимов прессовки, соблюдения равномерности полимеризации смолы.

Метод попарного прессования

Предполагает создание межслойных соединений путем металлизации отверстий. Из таких заготовок в последующем формируются многослойные платы. Достоинств у этого метода несколько:

- простота выполнения работ;

- высокая скорость: заготовки производятся в одном технологическом цикле;

- минимальная восприимчивость к браку, что повышает выход товарной продукции.

Но здесь технология предполагает двухкратное осаждение гальванической меди на наружных слоях платы, что ухудшает разрешающую способность электропроводящей дорожки. Также требуется применение специальных материалов для печатной маски и заготовок более высокой жесткости, что ограничивает допустимое число слоев. Все это относится к недостаткам этого метода.

Также требуется применение специальных материалов для печатной маски и заготовок более высокой жесткости, что ограничивает допустимое число слоев. Все это относится к недостаткам этого метода.

Химический субтрактивный метод

Субтрактивный метод применяется при производстве однослойных плат или внутренних слоев многослойных изделий, выполненных путем металлизации сквозных отверстий и послойного наращивания. На диэлектрик, покрытый фольгой, наносят рисунок с использованием печатных проводников, стойких к растворам травления. Получается, что после травления на поверхности платы остаются только токопроводящие дорожки. Защитная пленка наносится методом трафаретной печати, фотолитографии (применяется фоторезист).

Процесс производства таких плат полностью автоматизирован, что повышает его производительность и снижает себестоимость. Из недостатков метода выделяют достаточно большие подтравы, необходимость применения дорогих фольгированных материалов. При этом большая часть меди на этапе травления будет просто удалена, а полученные растворы надо будет должным образом утилизировать.

При этом большая часть меди на этапе травления будет просто удалена, а полученные растворы надо будет должным образом утилизировать.

Метод послойного наращивания

Предполагает последовательное соединение проводникового и изоляционного слоя. Соединение токопроводящих элементов выполняется в отверстиях изоляции путем гальванического наращивания меди. Метод послойного наращивания обеспечивает высокую плотность размещения электрокомпонентов по всех слоях платы и самого монтажа.

Но допустимое количество слоев здесь ограничено, а необходимость применения меди повышает себестоимость изделий. Весь процесс производства занимает несколько часов, что также относят к недостаткам. При наличии дефекта на одном из слоев, бракуется вся деталь, что снижает выход товарной продукции.

Аддитивный метод

Аддитивный метод получения рисунка печатной платы предполагает нанесение токопроводящей дорожки на нефольгированный материал путем химического меднения через защитную маску. Такое решение обеспечивает высокую надежность соединения компонентов, их однородность (нет подтравливания). При травлении не используется гальваническое покрытие, что исключает необходимость утилизации раствора. На практике этот метод преимущественно применяется при изготовлении многослойных плат с металлизированным отверстиями. Но себестоимость таких изделий будет в 3-4 раза выше, чем у тех, которые получают путем гальванического осаждения.

Такое решение обеспечивает высокую надежность соединения компонентов, их однородность (нет подтравливания). При травлении не используется гальваническое покрытие, что исключает необходимость утилизации раствора. На практике этот метод преимущественно применяется при изготовлении многослойных плат с металлизированным отверстиями. Но себестоимость таких изделий будет в 3-4 раза выше, чем у тех, которые получают путем гальванического осаждения.

Технология изготовления печатной платы

На практике, особенно в ремонтных и любительских условиях чаще всего применяют 3 технологии производства печатных плат:

- Способ переноса. Предполагает дополнительное применение временной подложки (как вариант, миллиметровой бумаги). На такой основе закрепляются проводники печатного монтажа из латунной или медной фольги. Все это наносится на диэлектрическое основание, а после подложка удаляется. Основное требование к диэлектрику – достаточно ровная, плоская поверхность.

Здесь не нужны дорогие материалы, оснастка.

Здесь не нужны дорогие материалы, оснастка. - Механический способ. На фольгированную диэлектрическую основу (гетинакс) наносится рисунок токопроводящей дорожки. Далее фольгу с пробельных мест удаляют любым механическим способом – фрезой, ножом, скальпелем, резаком. В реализации метод не очень простой, ведь требует от исполнителя высокой точности.

- Химический способ. Очень схож с предыдущим вариантом. Также используется фольгированная подложка. На нее наносится рисунок. Вот только фольга с пробельных мест удаляется путем травления. Преимущественно применяется раствор хлорного железа. Полученная смесь после завершения работ требует утилизации.

Более подробно с каждой технологией изготовления печатной платы можно познакомиться в соответствующих разделах сайта или узнать у специалистов компании «ОЭС Спецпоставка».

Методы изготовления печатных плат | Блог компании Сай Фон Технолоджис

29.03.2019

Условно все методы изготовления печатных плат можно объединить в четыре группы:

- аддитивные;

- субтрактивные;

- полуаддитивные;

- комбинированные.

Субтрактивные

Эти производства предусматривают удаление конкретных участков проводящей фольги путем травления. Чаще всего химического. Они применяются, как правило, когда изготавливаются односторонние диэлектрические основания, для которых характерна избирательная защита рисунка проводников. Может быть применён для создания внутренней прослойки многослойных изделий.

Какие этапы проходит будущая плата при этом?

- Высечка заготовки.

- Высверливание отверстий.

- Приготовление поверхности фольги, устранение выступов, излишков.

- Шаблонное нанесение краски, стойкой к кислоте, на те фрагменты фольги, которые не подлежат вытравливанию.

- Собственно, удаление открытых фрагментов.

- Подсушивание.

- Накладка паяльной маски.

- Образование на открытых частях металлического пласта посредством плавления припоя (лужение).

- Отпечаток маркировки.

- Проверка.

Преимуществами химических действий можно считать возможность максимальной автоматизации вышеописанной процедуры и высокую продуктивность при незначительных затратах.

Среди недостатков первым следует выделить экологический фактор (немалые объемы отработанных вредных жидкостей). Также данная методика не может похвастаться безупречной плотностью сочленения связей.

Вместо химического вытравливания зазоры между веществами, проводящими электрический ток, можно создавать путем механического воздействия (специальным режущим инструментом). Если речь идет об односторонних продуктах, то достаточно иметь в наличии один специализированный станок с программным управлением, который позволяет образовывать сквозные отверстия и пазы заданной глубины.

Создание несквозных надрезов (скрайбирование) производится алмазными фрезами. Эта процедура должна быть тщательно отрегулирована, ведь даже незначительное отклонение ее параметров может привести к неточности ширины зазора.

К плюсам способа относится небольшая капиталоемкость, отсутствие загрязнителей окружающей среды. Он хорош для изготовления экспериментальных образцов, но для массового производства лучше подобрать другой. Ведь плата создаётся дольше, и при этом стоимость ее дороже, чем с применением реагентов.

После воздействия фрезы, пластины требуют защиты наружности от внешних факторов, поэтому ее покрывают раствором, пропиткой, которая не мешает ходу пайки или лаком после монтажа.

Для того, чтобы ущерб, нанесённый диэлектрику, был минимальный, применяют лазеры, которые гравируют контуры проводников. Лазерный способ высокопродуктивный, но на данный момент очень дорогой для массового распространения.

Аддитивные

Такие технологии приобретают все большую популярность, и имеют большие шансы занять доминирующее положение в серийном производстве печатных диэлектрических оснований. Исходным материалом в этом случае выступает нефольгированный, на который и наносится изображение.

Преимуществами метода (если сравнивать с предыдущим) являются:

- высокая надежность;

- однородные соединения;

- полное устранение протравливания;

- отсутствие необходимости в защитных веществах во время удаления селективных участков, соответственно экономия на сырье и ликвидации сточных вод;

- простота технологического процесса.

И фотоаддитивный приём, и с приложением фоторезиста в самом начале проходят одинаковые стадии: формирование основы, проделывание выемок под металлизацию и обработка всей поверхности катализатором.

Фотоаддитивные технологии активируют его с помощью негатива фотошаблона, после чего происходит:

- толстослойное меднение;

- промывание;

- тщательное просушивание;

- накладывание паяльной маски;

- обрезание по контуру;

- проверка;

- получение сертификата.

Безусловным плюсом их есть нанесение тонкого рисунка. Недостатком является длительное взаимодействие раствора металообработки с диэлектриком, что требует дополнительных действий по очищению.

В случае использования фоторезиста, его наносят через позитив фотошаблона. Следующими этапами являются:

- его проявление с оголением участков с катализатором;

- металлообработка пазов и проводников с образованием толстого слоя;

- маркировка;

- формообрезка;

- тестирование;

- сертификация.

Полимерный светочувствительный материал служит предохранительным покрытием изоляции. Из минусов можно отметить длительность процесса металлизации.

Полуаддитивные технологии

Этот способ сочетает в себе плюсы субтрактивного и аддитивного: применение нефольгированных материалов и возможность выделывания тонких проводящих линий. Как выглядит его схема?

Как выглядит его схема?

- Создание заготовки.

- Проделывание отверстий.

- Тонкослойное металлизирование.

- Уплотнение тонкого слоя.

- Выставление фоторезиста с помощью фотошаблона.

- Гальваническая металлизация.

- Наложение металлорезиста.

- Извлечение полимерного светочувствительного источника.

- Травление.

- Сплавление металлорезиста с применением олова.

- Высаждение контактных покрытий на концевые пластины.

- Очистка.

- Просушивание.

- Нанесение теплостойкого защитного средства.

- Обработка покрытиями.

- Маркирование.

- Обрезка по периметру.

- Проверка.

- Приемка.

Комбинированные

Объединяют отдельные детали или целые стадии всех описанных приемов. Бывают:

Бывают:

- позитивные;

- негативные.

Они используют шаблоны-позитивы и шаблоны-негативы соответственно.

Производитель печатных плат — Высокотехнологичные решения для печатных плат

От сложной многослойной платы до конструкции с двухсторонним поверхностным монтажом наша цель — предоставить вам качественный продукт, отвечающий вашим требованиям и являющийся наиболее рентабельным в производстве. Наш опыт работы со стандартами IPC Class III, очень строгие требования к чистоте, толстая медь и производственные допуски позволяют нам предоставлять нашим клиентам именно то, что им нужно для их конечного продукта.

Рекомендуемые решения для продуктов

Поставка качественных печатных плат с 1952 года

На протяжении более 70 лет компания Epec продолжает традиции совершенствования в разработке и производстве печатных плат. Наша надежность и финансовая стабильность сделали нас ведущим в отрасли поставщиком высокопроизводительных печатных плат, требующих срочного решения. Мы поддерживаем более 5000 активных клиентов, которые представляют широкий спектр ведущих производителей оригинального оборудования (OEM) и компаний, предоставляющих услуги по производству электроники (EMS) в автомобильной, коммуникационной, медицинской, военной, аэрокосмической и портативной отраслях промышленности.

Наша надежность и финансовая стабильность сделали нас ведущим в отрасли поставщиком высокопроизводительных печатных плат, требующих срочного решения. Мы поддерживаем более 5000 активных клиентов, которые представляют широкий спектр ведущих производителей оригинального оборудования (OEM) и компаний, предоставляющих услуги по производству электроники (EMS) в автомобильной, коммуникационной, медицинской, военной, аэрокосмической и портативной отраслях промышленности.

Наши изготовленные на заказ печатные платы отличаются высочайшим качеством. Наша команда инженеров может работать с вами, чтобы проверить ваш проект, чтобы убедиться, что печатные платы могут быть изготовлены с высочайшим качеством при наилучшей общей стоимости.

См. публикацию в нашем блоге под названием «Печатные платы у нас в крови», чтобы узнать больше о нашей приверженности индустрии печатных плат.

NetVia Group — компания Epec

NetVia Group была основана более 35 лет назад и является надежным производителем быстродействующих высокотехнологичных печатных плат для OEM-производителей в самых требовательных отраслях промышленности с производственным предприятием в Ирвинге. , Техас.

, Техас.

Почему 70 лет опыта в производстве печатных плат имеют значение

Истинное понимание новейших технологий проектирования и производства печатных плат гарантирует, что наши клиенты получат то, что они хотят, когда они этого хотят и без промедления. Будь то быстрая доставка, надежное и стабильное производство печатных плат с самыми высокими технологиями или конкурентоспособная цена, мы можем помочь вам достичь ваших целей.

Каждый выбор дизайна печатной платы повлияет на вашу цену и доставку, поэтому наша цель всегда состоит в том, чтобы определить приоритеты клиентов, а затем создать решение, исходя из этих приоритетов. Предлагая такие вещи, как бесплатные обзоры файлов печатных плат DFM (Design for Manufacturing), техническую поддержку 24/7, покрытие Electrolytic Hard Gold/Soft Gold/ENIG, MIL-PRF/AS9100 Certification и многие другие, компания Epec Engineered Technologies обладает опытом, способным удовлетворить ваши потребности.

Advanced HDI, многослойные микропереходы, многослойные Advanced RF/Microwave, микропереходы, просверленные лазером, полые платы, тяжелая/экстремальная медь, переходные отверстия в контактной площадке, DOD/ITAR и многое другое. Наши стандартные возможности позволяют нам быстро привлекать клиентов высокотехнологичные печатные платы.

Наши стандартные возможности позволяют нам быстро привлекать клиентов высокотехнологичные печатные платы.

Посмотрите наш последний веб-семинар

Почему высокотехнологичные многослойные печатные платы увеличивают стоимость и время обработки

Посмотреть слайд-колоду можно здесь.

Рассчитайте и закажите свои печатные платы в Интернете с помощью InstantPCBQuote

InstantPCBQuote, наш онлайн-инструмент для расчета и заказа как жестких, так и гибких печатных плат, предлагает высокотехнологичные варианты, доступные в Интернете. От 16-слойной конструкции с контролируемым импедансом и внешней медной массой 4 унции до глухих и скрытых переходных отверстий — мы обеспечим вас.

Наш онлайн-инструмент для расчета стоимости и заказа позволяет получить высокотехнологичную печатную плату, необходимую как для прототипа, так и для серийного производства.

Начало цитируя свои PCBS Online

×

instantpcb

Цитата ™20% СКИДКИ ВАШ 1 -й и 2 -й заказ

С БЕСПЛАТНЫМ Объяснение

Содержание

Печатная плата Печатная плата:

Печатная плата означает печатная плата широко используется в электроника для монтажа и создания на ней схем. Плата PCB используется для соединения всех электрических и электронных компонентов на общей плате. В плате PCB все компоненты соединены внутри, поэтому провода не используются.

Плата PCB используется для соединения всех электрических и электронных компонентов на общей плате. В плате PCB все компоненты соединены внутри, поэтому провода не используются.

Печатная плата соединяет электрические и электронные компоненты на общей плате. Печатная плата представляет собой тонкую плату из стекловолокна, композитной эпоксидной смолы или другого многослойного материала. Проводящие пути выгравированы или напечатаны на плате, соединяющей различные компоненты на Печатные платы , такие как резисторы, транзисторы и интегральные схемы. Все компоненты соединены внутри, и нам не нужны дополнительные провода для соединения компонентов. Все компоненты монтируются на поверхность.

Печатная плата считается основой любой электроники. В современном мире каждое электронное устройство содержит печатных плат и служит основой для других компонентов. Например в нашей мобильной системе на чипе стоит PCB аналогично память тоже на Плата . Печатная плата состоит из стекловолокна и медного листа. Это два основных элемента. Для соединения и монтажа платы используем дрель. Печатная плата имеет медных дорожек для соединения отверстий, в которых расположены различные компоненты.

Например в нашей мобильной системе на чипе стоит PCB аналогично память тоже на Плата . Печатная плата состоит из стекловолокна и медного листа. Это два основных элемента. Для соединения и монтажа платы используем дрель. Печатная плата имеет медных дорожек для соединения отверстий, в которых расположены различные компоненты.

Требуется печатная плата (печатная плата):

До изобретения печатной платы мы использовали кабель для соединения различных компонентов, но после изобретения печатной платы эти кабели были заменены медные дорожки . Потребность в плате возникает из-за того, что она снижает сложность, а также упрощает подключение. PCB экономит много места и снижает общий вес платы. Это помогает нам легко прочитать связь одного компонента с другим компонентом. Это позволяет производить чистую конструкцию и делает возможным массовое производство. Его легко диагностировать и ремонтировать, поскольку он состоит из меток на плате. Конструкция платы PCB более надежна, потому что физический провод с большей вероятностью порвется, чем медный проводник. Он не имеет ослабленных соединений или коротких замыканий.

Это позволяет производить чистую конструкцию и делает возможным массовое производство. Его легко диагностировать и ремонтировать, поскольку он состоит из меток на плате. Конструкция платы PCB более надежна, потому что физический провод с большей вероятностью порвется, чем медный проводник. Он не имеет ослабленных соединений или коротких замыканий.

Материал, используемый для печатных плат:

Проводящий слой печатной платы печатной платы выполнен из меди, но основным материалом может быть эпоксидное стекло или тефлон. Для изготовления печатной платы используются разные материалы.

FR4:

Наиболее часто используемый материал в печатных платах . Это армированный стекловолокном лист из эпоксидной смолы. Мы использовали пламя, потому что оно устойчиво к огню и воде. Он обеспечивает хорошее соотношение прочности и веса.

ПТФЭ (тефлон):

Наиболее известным брендом на основе ПТФЭ является ТЕФЛОН, обеспечивающий температурную стабильность.

Алюминий:

В наиболее распространенных керамических печатных платах используется алюминий, обладающий сильным тепловым диэлектриком с низким тепловым расширением.

Типы печатных плат:

- Однослойная печатная плата

- Двухслойная печатная плата

- Многослойная печатная плата

- Жесткая печатная плата

- Гибкая печатная плата

Однослойная печатная плата (печатная плата):

A однослойная печатная плата представляет собой однослойную из основного материала или подложку , одна из сторон которой покрыта подложкой 0 медь , которые работают как электрический проводник на однослойной печатной плате могут быть установлены компоненты только с одной стороны. Подложка, состоящая из стекла , материала или ER4 , в основном непроводящая, на ней установлен медный слой, и она односторонняя. Он состоит из электронного компонента только с одной стороны. Этот тип печатных плат используется в калькуляторах или блоках питания.

Он состоит из электронного компонента только с одной стороны. Этот тип печатных плат используется в калькуляторах или блоках питания.

Двухслойная печатная плата (печатная плата):

Двухслойная печатная плата имеет тонкий базовый слой проводящего материала с обеих сторон подложки. На плате просверливаются отверстия для того, чтобы цепи первой стороны могли соединиться со второй стороной. Обычно в таких случаях мы хотим избежать перемычек, иначе нам потребуются дополнительные провода, из-за которых наша схема станет громоздкой. Этот тип печатных плат используется в светодиодном освещении, автомобильных приборных панелях, усилителях, торговых автоматах и т. Д.

Многослойная печатная плата (печатная плата):

Многослойная печатная плата состоит из трех или двухслойных печатных плат , соединенных друг с другом. Такие печатные платы в основном используются в профессиональных целях, таких как технология GPS , спутниковая система , хранилище данных и файловые серверы . Эта печатная плата состоит из верхнего слоя и нижнего слоя, между которыми используется подложка во избежание короткого замыкания. Преимущество многослойной печатной платы заключается в том, что мы можем уменьшить размер схемы. Он увеличивает плотность и сложность конструкции печатной платы, добавляя дополнительный слой помимо верхнего и нижнего слоев. Дополнительные слои, используемые для слоев питания, а также снижают уровень электромагнитных помех

Эта печатная плата состоит из верхнего слоя и нижнего слоя, между которыми используется подложка во избежание короткого замыкания. Преимущество многослойной печатной платы заключается в том, что мы можем уменьшить размер схемы. Он увеличивает плотность и сложность конструкции печатной платы, добавляя дополнительный слой помимо верхнего и нижнего слоев. Дополнительные слои, используемые для слоев питания, а также снижают уровень электромагнитных помех

Жесткая печатная плата (печатная плата):

A Жесткая печатная плата изготовлена из твердого материала подложки для предотвращения скручивания платы. и обеспечить цепи более длительный срок службы. это PCB используется и производится в больших масштабах, они в основном используются для разработки материнских плат ноутбуков и настольных компьютеров. Материнская плата является примером жесткой печатной платы.

Гибкая печатная плата (печатная плата):

Гибкая печатная плата состоит из материалов, которые могут изгибаться или двигаться, в основном из пластика. Эта печатная плата стоит дороже, так как их нужно печатать на гибких материалах. Эта область все еще находится в стадии разработки, так как для создания надлежащего функционала 9 необходим соответствующий материал.0079 PCB по более низкой цене. Этот тип печатной платы используется в ЖК-панелях или умных часах.

Слои печатной платы (печатной платы):

На рисунке мы можем видеть различные типы слоев:

Теперь мы подробно обсудим каждый слой:

8

Этот слой ничего не представляет собой электрически, он используется для обозначения размещения компонентов, логотипов и маркировок, информации о компонентах. Шелкография присутствует там, где мы хотим разместить компонент. Цвет обычно белый, но может быть и других цветов в зависимости от Процесс производства печатной платы . Не наносите трафаретную сетку на область, которую собираетесь припаивать, т. к. она ослабит паяное соединение. Это поможет при устранении неполадок в цепи.

Цвет обычно белый, но может быть и других цветов в зависимости от Процесс производства печатной платы . Не наносите трафаретную сетку на область, которую собираетесь припаивать, т. к. она ослабит паяное соединение. Это поможет при устранении неполадок в цепи.

На изображении выше мы можем легко прочитать, что мы используем микросхему 74AC14, а также мы можем видеть разные контакты микросхемы, это связано с шелкографией. Можно сделать схему без шелкографии.

Слой паяльной маски:

Защитный слой: защищает медный слой от пыли или других воздействий окружающей среды и короткого замыкания дорожек. Он также ничего не делает электрически, но для защиты дорожек, таких как провода или кабели, у нас есть дорожки в них для защиты, есть вероятность короткого замыкания. Масса припоя состоит из полимера. Паяльная маска в основном работает как скин Печатная плата (печатная плата) .

Медный слой:

Ток проходит через этот слой, обычно его толщина составляет 1 унцию, что равно 35 микрометрам или ¼ мил. Толщина печатной платы влияет на цену печатной платы.

Толщина печатной платы влияет на цену печатной платы.

1 мил = тысячная доля дюйма

1 мил = 0,025 мм

Он не покрывает всю поверхность печатной платы, он состоит из дорожек, которые мы будем использовать в печатной плате . Медный слой соединяет различные компоненты вместе. Медный слой несет или передает электрический сигнал.

Слой подложки:

Удерживает компоненты, трассы и изолирует их. В качестве материала используются FR4, тефлон и специальные полимеры. Они могут выдерживать напряжение и имеют сопротивление изоляции. Подложка обеспечивает прочность печатной платы , предотвращая ее поломку. Простыми словами можно сказать, что подложка — это скелет печатной платы (печатная плата) .

Программное обеспечение для проектирования печатных плат:

Для проектирования печатной платы используются различные типы программного обеспечения, такие как:

- Fritzing

- Легкая Эда

- Eagle авто диск

- Ки кад

- Печатная плата DS

Это программное обеспечение, с помощью которого мы можем легко проектировать наши печатные платы.

ПЛОЩАДКИ в печатной плате:

Теперь мы обсудим, что такое контактная площадка и почему мы должны использовать их в наших конструкциях печатных плат. Итак, по основному определению, если вы не знаете, как припаивать компоненты к печатной плате. В основном мы можем соединить наши компоненты на печатной плате с помощью пути. Это точки соединения компонентов с поверхностью печатной платы. У нас есть два типа площадки в зависимости от компонентов, которые мы используем, например, если мы используем компоненты со сквозными отверстиями, очевидно, что мы хотим использовать, например, площадки со сквозными отверстиями для устройств поверхностного монтажа, нам нужно просто использовать небольшие поверхностные площадки в чтобы подключить их к поверхности печатной платы.

На этих двух картинках вы можете видеть, что у нас есть устройства для поверхностного монтажа. накладка для поверхностного монтажа это правая сторона изображения. На этих двух изображениях видно, что мы используем устройство для поверхностного монтажа, а для левой стороны вы видите, что мы используем контактные площадки со сквозными отверстиями вместо использования контактной площадки для поверхностного монтажа, и одну важную вещь, которую я должен упомянуть, касается стоимости устройства. просто подключите сквозные или сверхинтеллектуальные устройства. Если вы собираетесь иметь дешевую печатную плату, например, для изготовления вашей схемы, может быть хорошо использовать устройства для поверхностного монтажа и площадку для поверхностного монтажа, но вы знаете, почему, потому что установка компонентов на печатной плате (печатной плате) с помощью этой технологии проще и дешевле, но со сквозным отверстием будет немного дороже, так как требует сверления отверстий во всех слоях печатной платы. это немного долго и дорого для производителя. Поэтому, если это возможно, вы можете захотеть рассмотреть устройства для поверхностного монтажа для вашей схемы вместо использования технологии сквозных отверстий, но в некоторых случаях, например, скажем, у вас высокое механическое напряжение и многонациональный хвост, вы можете рассмотреть сквозное отверстие. Вы знаете почему, потому что поверхностный монтаж ненадежен и ненадежен при высоких напряжениях, и мы не хотим рассматривать поверхностный монтаж для ваших устройств.

просто подключите сквозные или сверхинтеллектуальные устройства. Если вы собираетесь иметь дешевую печатную плату, например, для изготовления вашей схемы, может быть хорошо использовать устройства для поверхностного монтажа и площадку для поверхностного монтажа, но вы знаете, почему, потому что установка компонентов на печатной плате (печатной плате) с помощью этой технологии проще и дешевле, но со сквозным отверстием будет немного дороже, так как требует сверления отверстий во всех слоях печатной платы. это немного долго и дорого для производителя. Поэтому, если это возможно, вы можете захотеть рассмотреть устройства для поверхностного монтажа для вашей схемы вместо использования технологии сквозных отверстий, но в некоторых случаях, например, скажем, у вас высокое механическое напряжение и многонациональный хвост, вы можете рассмотреть сквозное отверстие. Вы знаете почему, потому что поверхностный монтаж ненадежен и ненадежен при высоких напряжениях, и мы не хотим рассматривать поверхностный монтаж для ваших устройств. Это одна из причин, по которой для разъемов, например, мы хотим использовать сквозное отверстие, потому что мы всегда подключаем провода к плате, и они подвергаются высоким механическим нагрузкам, и по этой причине мы используем сквозное отверстие вместо поверхностного монтажа для большинство разъемов в Печатная плата (печатная плата) .

Это одна из причин, по которой для разъемов, например, мы хотим использовать сквозное отверстие, потому что мы всегда подключаем провода к плате, и они подвергаются высоким механическим нагрузкам, и по этой причине мы используем сквозное отверстие вместо поверхностного монтажа для большинство разъемов в Печатная плата (печатная плата) .

Размещение компонентов на печатной плате:

Размещение компонентов на печатной плате Иногда кажется, что просто разместить компоненты на печатной плате для размещения конденсаторов или микросхем. Но на самом деле это не так просто, и иногда становится очень сложно и трудно просто разместить компоненты, правильное размещение компонентов может быть технологичным, видимым и долговечным для вашей системы. Схема, которая правильно размещена, может быть проста в изготовлении, легко устраняется и имеет более длительный срок службы. Теперь давайте представим, что у вас есть pcb , которые состоят из аналоговых секций, аналоговых устройств, цифровых устройств, цифрового процессора или силовой части. Поэтому один из самых важных советов, который вы можете сделать, — не смешивать их вместе. Вы знаете, почему, потому что они имеют шум и помехи друг другу. Например, допустим, вы смешиваете аналоговые и цифровые участки в цифровой системе, у нас есть единица и ноль. Они меняются между единицей и нулем, они имеют резкий рост и падение от нуля до единицы и от единицы до нуля. Это внезапное изменение может иметь шум внутри трасс. Например, предположим, что чувствительные аналоговые устройства имеют сигналы, поэтому, если вы смешаете их вместе, они будут создавать помехи. У них будет шум на другом участке. Так что держите их немного подальше друг от друга. Вы можете захотеть рассмотреть один из углов, например, для аналогового, другой угол для цифрового. Другая область силовой секции и силовой секции действительно важна, вы знаете почему, потому что они подвергаются воздействию более высоких токов внутри печатной платы, и они могут создавать более сильные помехи в окружающей их области, поэтому держите их немного подальше друг от друга, этот момент необходимо учитывать при проектировании печатной платы (печатной платы).

Поэтому один из самых важных советов, который вы можете сделать, — не смешивать их вместе. Вы знаете, почему, потому что они имеют шум и помехи друг другу. Например, допустим, вы смешиваете аналоговые и цифровые участки в цифровой системе, у нас есть единица и ноль. Они меняются между единицей и нулем, они имеют резкий рост и падение от нуля до единицы и от единицы до нуля. Это внезапное изменение может иметь шум внутри трасс. Например, предположим, что чувствительные аналоговые устройства имеют сигналы, поэтому, если вы смешаете их вместе, они будут создавать помехи. У них будет шум на другом участке. Так что держите их немного подальше друг от друга. Вы можете захотеть рассмотреть один из углов, например, для аналогового, другой угол для цифрового. Другая область силовой секции и силовой секции действительно важна, вы знаете почему, потому что они подвергаются воздействию более высоких токов внутри печатной платы, и они могут создавать более сильные помехи в окружающей их области, поэтому держите их немного подальше друг от друга, этот момент необходимо учитывать при проектировании печатной платы (печатной платы).