Как собрать фрезерный станок с ЧПУ в домашних условиях. Какие комплектующие потребуются для сборки. Какие этапы включает процесс изготовления станка ЧПУ своими руками. Какие преимущества дает самостоятельная сборка фрезерного станка с ЧПУ.

Основные компоненты фрезерного станка с ЧПУ

Прежде чем приступить к сборке фрезерного станка с ЧПУ своими руками, необходимо подготовить все требуемые комплектующие:

- Рама и станина станка

- Направляющие для перемещения по осям X, Y, Z

- Шаговые двигатели для приводов по осям

- Шпиндель с креплением

- Система управления ЧПУ

- Концевые выключатели

- Крепежные элементы

Правильный выбор компонентов во многом определяет качество и функциональность будущего станка. Рассмотрим основные из них подробнее.

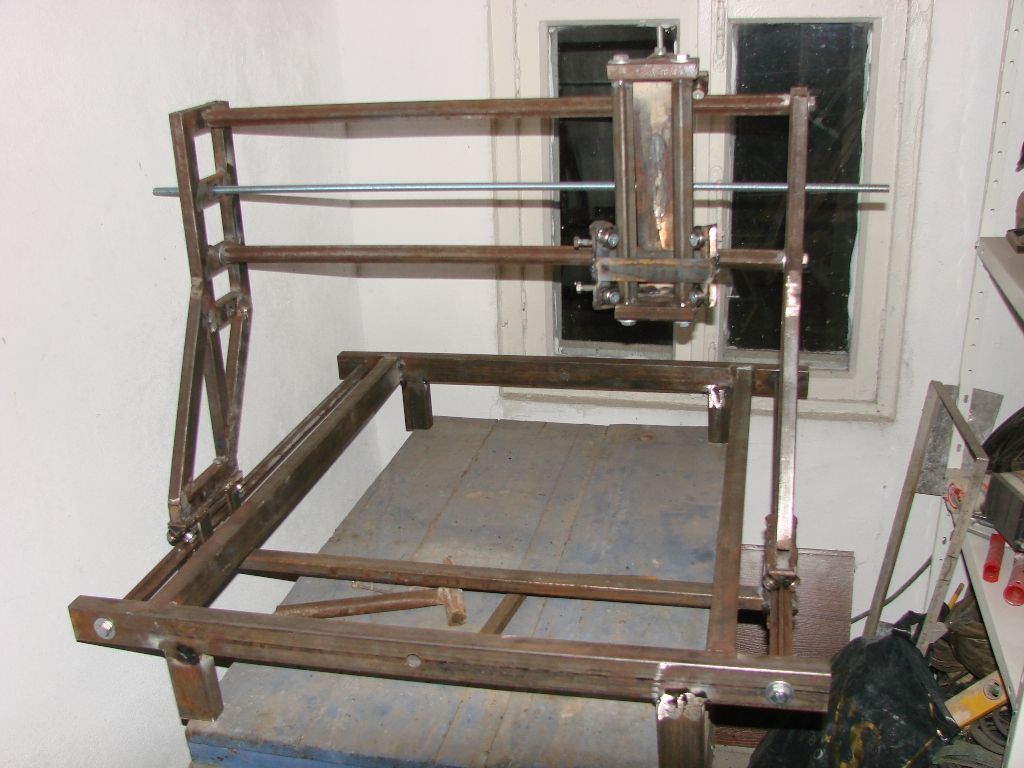

Выбор рамы и станины для станка ЧПУ

Рама является основой конструкции станка и должна обладать высокой жесткостью. Для ее изготовления можно использовать:

- Сварной каркас из стального профиля

- Алюминиевый конструкционный профиль

- Фрезерованные плиты из алюминиевых сплавов

Наиболее простой и доступный вариант — сварная рама из стальной профильной трубы. Она обеспечивает хорошую жесткость при невысокой стоимости.

Подбор направляющих для станка с ЧПУ

Направляющие обеспечивают перемещение рабочих органов станка по осям. Для самодельного станка ЧПУ оптимально использовать:

- Линейные рельсовые направляющие

- Круглые направляющие с подшипниками

Линейные направляющие обеспечивают более высокую точность, но стоят дороже. Круглые направляющие проще в монтаже и дешевле.

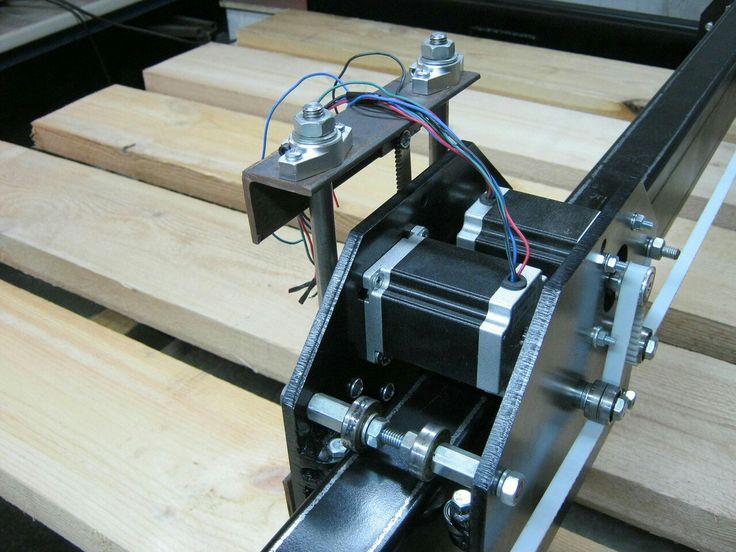

Выбор приводов для осей станка

Для приводов по осям X, Y, Z чаще всего применяются шаговые двигатели. При их выборе нужно учитывать:

- Требуемый крутящий момент

- Шаг перемещения

- Скорость вращения

Оптимальный вариант — биполярные шаговые двигатели Nema23 или Nema34 в зависимости от размеров станка.

Подготовка системы управления ЧПУ

Система ЧПУ является «мозгом» станка. Для самодельной конструкции подойдет:

- Плата управления на базе Arduino

- Контроллер с поддержкой G-кода

Популярные варианты — платы Arduino CNC Shield или готовые контроллеры типа MACH3 USB.

Процесс сборки фрезерного станка с ЧПУ

Сборку станка ЧПУ своими руками можно разделить на следующие этапы:

- Изготовление рамы и станины

- Монтаж направляющих по осям

- Установка приводов и передач

- Монтаж шпинделя

- Подключение электроники

- Настройка системы управления

Рассмотрим основные моменты каждого этапа.

Изготовление рамы станка ЧПУ

При изготовлении рамы нужно обеспечить:

- Высокую жесткость конструкции

- Точность взаимного расположения элементов

- Надежное крепление направляющих

Сварную раму нужно усилить ребрами жесткости. Все поверхности для крепления направляющих должны быть выровнены.

Монтаж направляющих станка

При установке направляющих важно обеспечить:

- Параллельность осей

- Перпендикулярность осей X, Y, Z

- Надежную фиксацию без перекосов

Даже небольшие отклонения могут привести к заеданиям и снижению точности станка.

Установка приводов по осям

На этом этапе выполняется:

- Монтаж шаговых двигателей

- Установка ременных или винтовых передач

- Настройка натяжения ремней

Важно обеспечить соосность валов двигателей и передач для снижения нагрузок.

Монтаж шпинделя на станок ЧПУ

При установке шпинделя нужно обеспечить:

- Надежное крепление к порталу станка

- Точное позиционирование по осям

- Возможность регулировки вылета инструмента

Шпиндель должен быть хорошо отбалансирован для снижения вибраций при работе.

Подключение электроники станка

На этом этапе выполняется:

- Монтаж платы управления ЧПУ

- Подключение шаговых двигателей

- Установка концевых выключателей

- Подключение шпинделя

Все соединения должны быть надежными и защищенными от помех.

Настройка системы ЧПУ

Заключительный этап сборки включает:

- Калибровку перемещений по осям

- Настройку программного обеспечения

- Тестирование работы станка

Требуется точная настройка параметров для обеспечения заданной точности обработки.

Преимущества самостоятельной сборки станка ЧПУ

Сборка фрезерного станка с ЧПУ своими руками имеет ряд преимуществ:

- Более низкая стоимость по сравнению с готовыми станками

- Возможность адаптации под свои задачи

- Полное понимание конструкции для обслуживания

- Получение опыта в создании станков с ЧПУ

При грамотном подходе самодельный станок не уступает по возможностям заводским аналогам.

Заключение

Сборка фрезерного станка с ЧПУ своими руками — сложная, но интересная задача. При наличии необходимых навыков и комплектующих можно создать полноценный станок для обработки различных материалов. Главное — тщательно подойти к выбору компонентов и обеспечить высокую точность на всех этапах сборки.

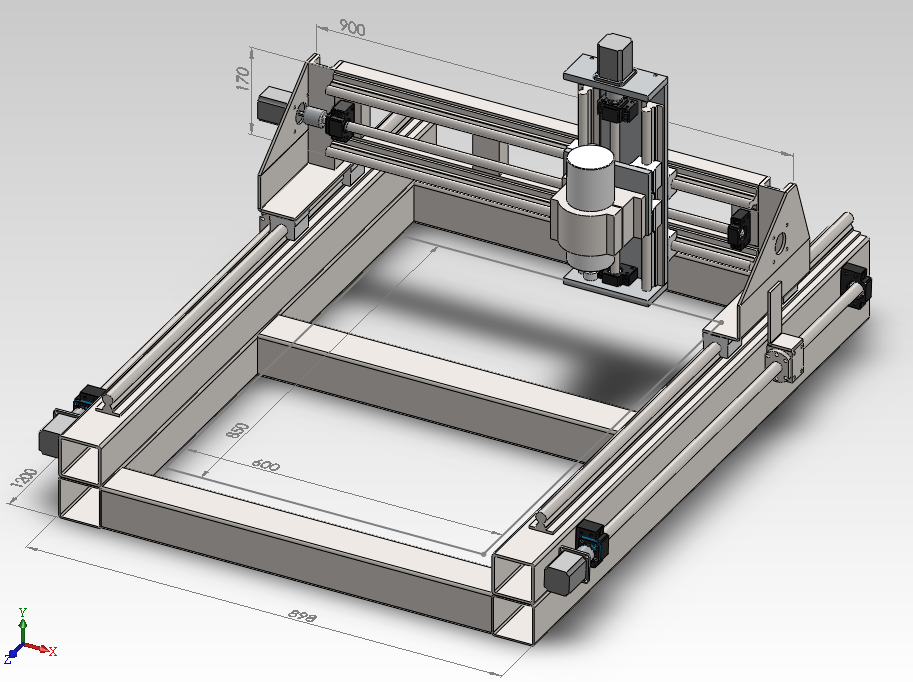

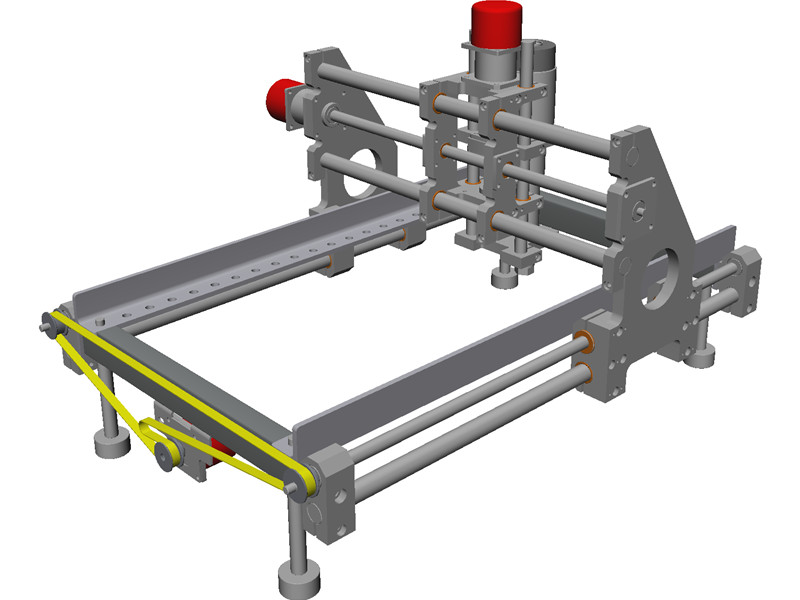

3d фрезерный станок с ЧПУ по дереву своими руками: чертежи и сборка

Несмотря на сложную конструкцию данного агрегата, вполне возможно собрать его самостоятельно. В современном мире в продаже имеются уже готовые комплекты, что позволит изготовить 3d фрезерный станок с ЧПУ по дереву своими руками, который с легкостью выполнит полный спектр работы.

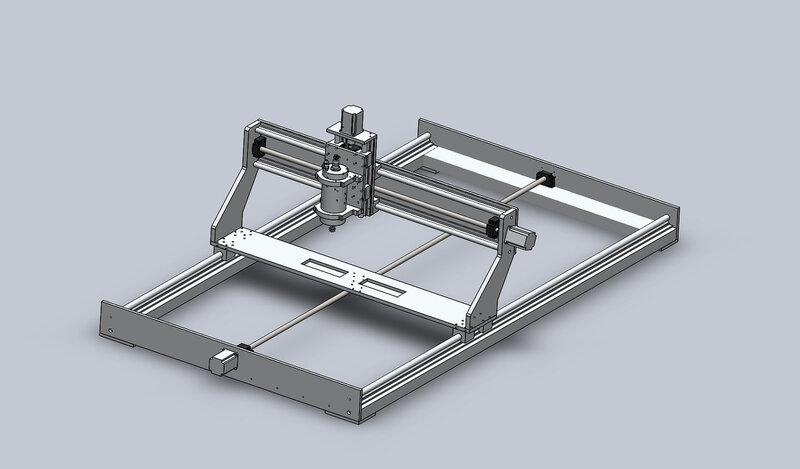

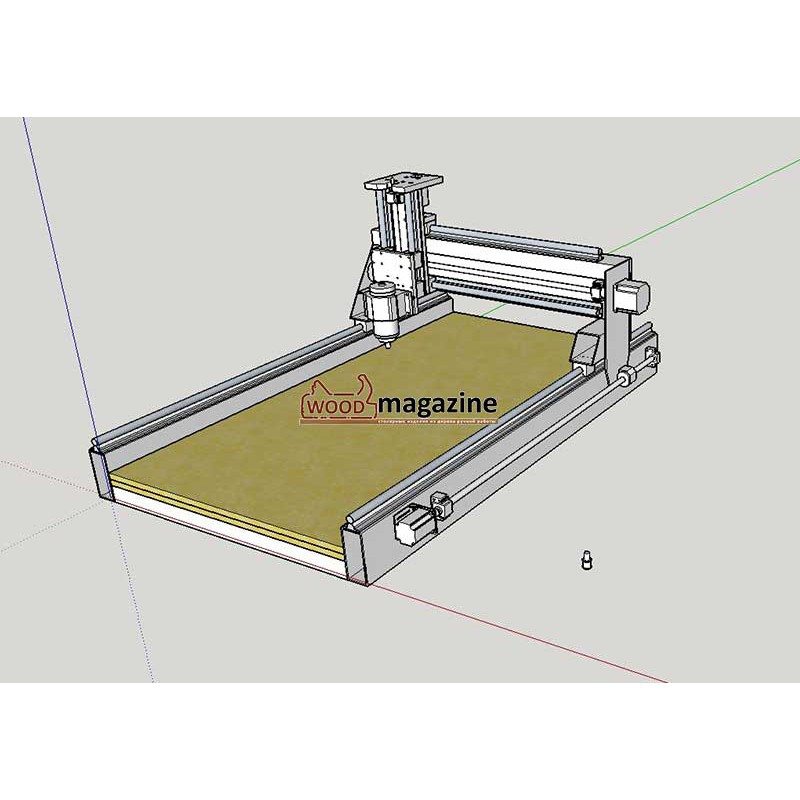

Чертежи

Основой самостоятельной работы становится механизм фрезера. Когда используются готовые наборы для данного оборудования, то нужен такой механизм, который соответствует мощности двигателя и выполняемым работам. Множество схем, которые находятся на просторах интернета, помогут выполнить механизм фрезера для станка с ЧПУ.

Механизм различается установленным двигателем и кареткой. В любом случае стоит выбирать такой чертёж станка, который сочетает простоту конструкции и соответствует собственным требованиям. Чтобы правильно собрать весь механизм, потребуется очень подробный чертеж, благодаря которому все действия будут очень строгими.

Когда возникает желание создать более серьезный аппарат, который будет соответствовать собственным запросам, стоит приступить к разработке чертежей 3d фрезерного станка с ЧПУ по дереву своими руками, что не займет много времени. Для этого нужно заняться поиском комплектующих для знания основных размеров. После оформления заказа, можно заняться чертежами под те размеры, которые уже известны из интернета, опираясь на стандартность.

После составления чертежа можно приступить к сборке 3d модели станка. После сборке модели и совпадения всех размеров, можно просчитать необходимый материал. Купить материал можно с легкостью, а вот вырезать из него детали намного сложнее.

Фрезерный станок и принцип его работы

Работа современного оборудования предназначена для работы по дереву, для формирования качественного рисунка. В конструкции существует важная часть электроники, которая позволяет воспроизвести весь процесс работы. Для изготовления 3d фрезерного станка по дереву своими руками нужно познакомиться с компонентами, которые являются основным элементом.

На станине закреплена данная конструкция, которая перемещается по осям двух координат. Опорный столик станет необходимой заготовкой для фиксации. Блок управления соединяется с пошаговыми двигателями и обеспечивает движение каретки. Именно так изготавливаются 3d рисунки на деревянной поверхности.

После сборки 3d фрезерного станка с ЧПУ своими руками можно смело приступать к испытаниям, начиная с несложной программы. Во время всей работы станка нужно сверять каждый проход фрезы, в особенности 3d режима.

Нюансы при сборке фрезерного 3d станка с ЧПУ

Нужно знать, что в этом агрегате есть как плюсы, так и минусы. К минусам изготовления станка можно отнести несколько нюансов:

- дороговизна сборки;

- слишком много времени уходит на сборку комплектующих;

- все время сборки возникают новые неожиданные проблемы.

К плюсам изготовления станка можно отнести следующее:

- Процесс создания самого станка оправдывает все ожидания.

Поиск новых решений всех возникших проблем и реализация всех решений является тем, ради чего можно начать новое дело.

Поиск новых решений всех возникших проблем и реализация всех решений является тем, ради чего можно начать новое дело. - Радость от изделий, которые сделаны собственными руками. Стоит добавить, что станок не всю работу делает самостоятельно. После фрезеровки необходимо дополнительно все обработать своими руками.

- Использование подручных инструментов.

- Минимально занимаемая площадь станка.

- Хорошее рабочее пространство.

- Отличная скорость нарезания.

- Небольшое количество всех элементов.

- Доступность всех элементов.

- Успешная обработка древесины.

Сделанное основание для станка должно быть с хорошей жесткостью, что последует более точному позиционированию фрезерной головки. Рекомендуется делать все соединения элементов конструкции с помощью винтов, что обеспечивает хорошую прочность и модернизацию станка в будущем.

В станке должен быть предусмотренный механизм, благодаря которому обеспечивается хорошая работа именно в вертикальном положении. В данной ситуации винтовая передача используется лучше всего, вращение которой передается благодаря зубчатому ремню.

В данной ситуации винтовая передача используется лучше всего, вращение которой передается благодаря зубчатому ремню.

Ось в вертикальном положении является важным моментом, которая с легкостью изготавливается из алюминиевой плиты. Ее габариты должны быть более чем точными и хорошо подогнаны под размеры станка, опираясь на чертеж.

Программное обеспечение оборудования

Электронная начинка станка является важным моментом в сборке домашнего агрегата. Она обязательно должна поддерживать драйвера контроллеров системы arduino. Подключение платы осуществляется через соответствующий порт типа LPT либо CNC.

На китайских сайтах можно легко заказать готовые наборы по доступной цене. Таким образом, ЧПУ фрезер, сделанный собственными руками, станет простым в использовании оборудованием, которое позволит упростить работу по обработке дерева.

Все имеющиеся преимущества работы со станком

У данных станков множество плюсов, среди них есть прекрасная возможность изготавливать разные изделия. Из – за точности и ровности реза изделие получается более аккуратным, при этом получается делать нужную форму и глубину изделия.

Из – за точности и ровности реза изделие получается более аккуратным, при этом получается делать нужную форму и глубину изделия.

Вся работа проводится на разной наклонности с очень высокой скоростью работы. Объемные и 3d детали привлекают внимание многих владельцев станков, при этом повторяемость количества изделий просто превосходна. Существует возможность резать и фрезеровать пазы, многие другие виды соединений, используя их при сборке изделия.

Деревянная мебель из различных пород, различные деревянные сувениры, рамки из дерева, деревянные статуэтки, разнообразная рекламная продукция и многое другое позволит радовать хозяина станка, который изготовил станок для своих нужд.

При наличии такого станка, который является хорошим оборудованием, можно значительно упростить собственную работу с деревом. Обладая опытом по изготовлению станка с ЧПУ, можно обеспечить нужную точность и хорошую производительность.

Фрезерный станок с ЧПУ своими руками: чертежи, видео, фото

- Инструкция по сборке самодельного фрезерного станка с ЧПУ

- Подготовительные работы

- Чертежи фрезерного станка с ЧПУ

- Приступаем к сборке оборудования

- Шаговые двигатели

- Электронная начинка оборудования

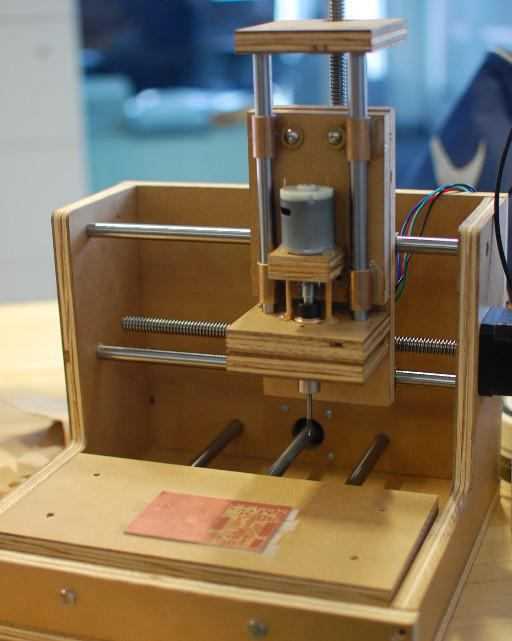

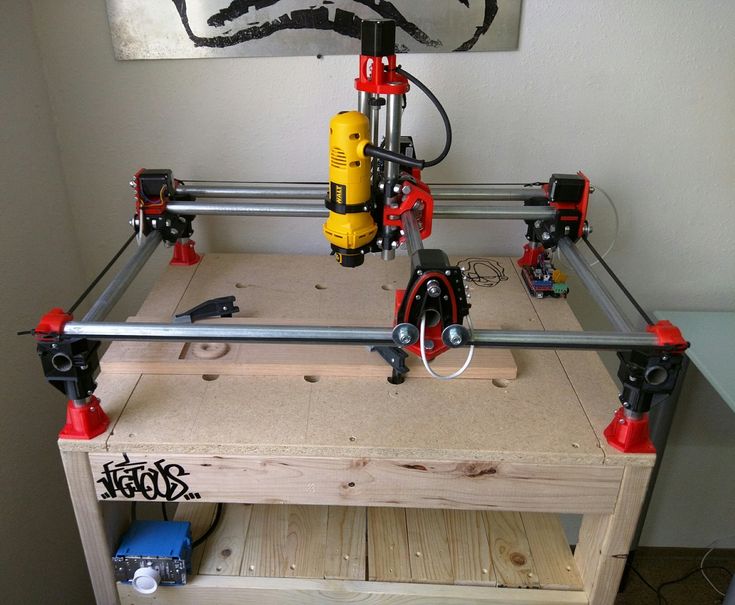

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

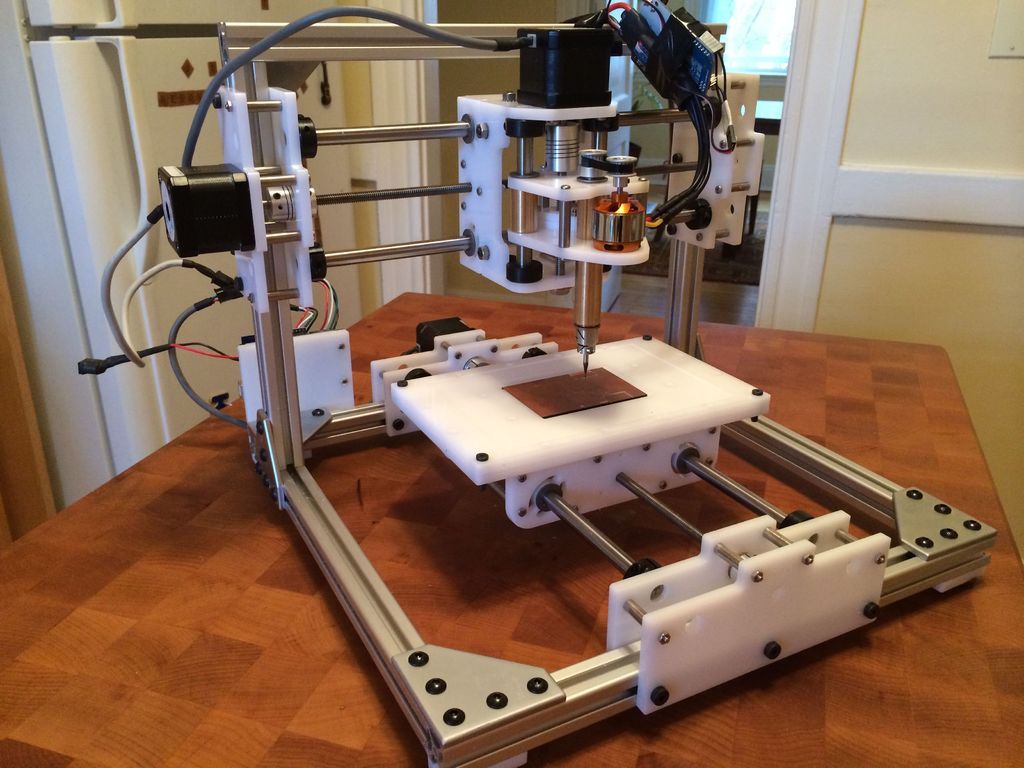

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

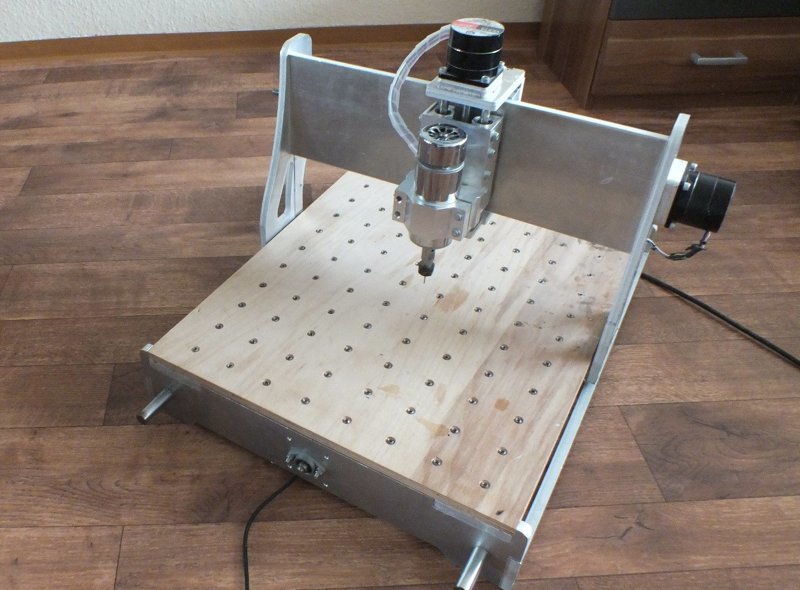

Инструкция по сборке самодельного фрезерного станка с ЧПУ

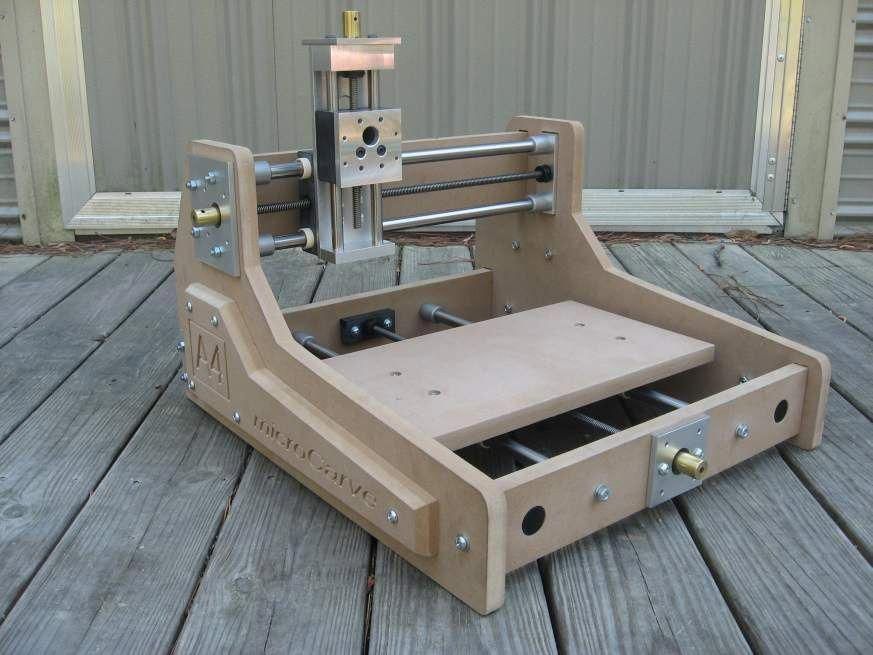

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

- «Выкройки» деталей станка (уменьшенный вид)

- Начало сборки станка

- Промежуточный этап

- Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

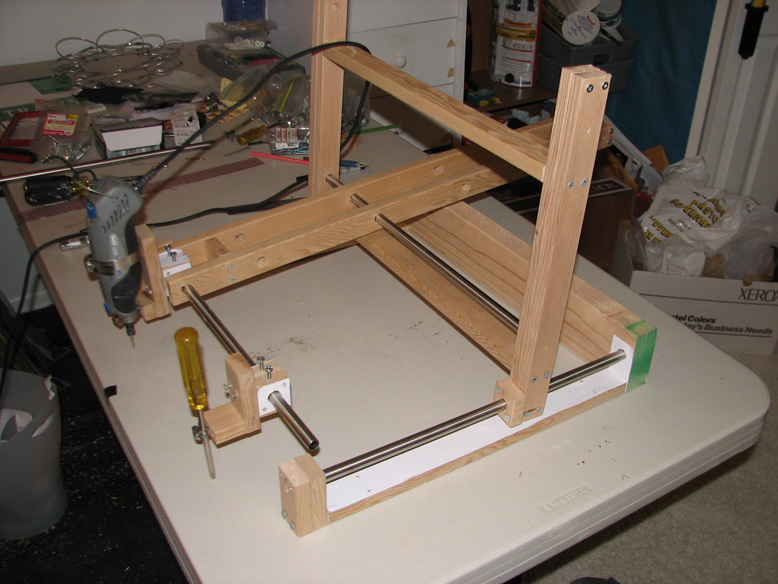

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

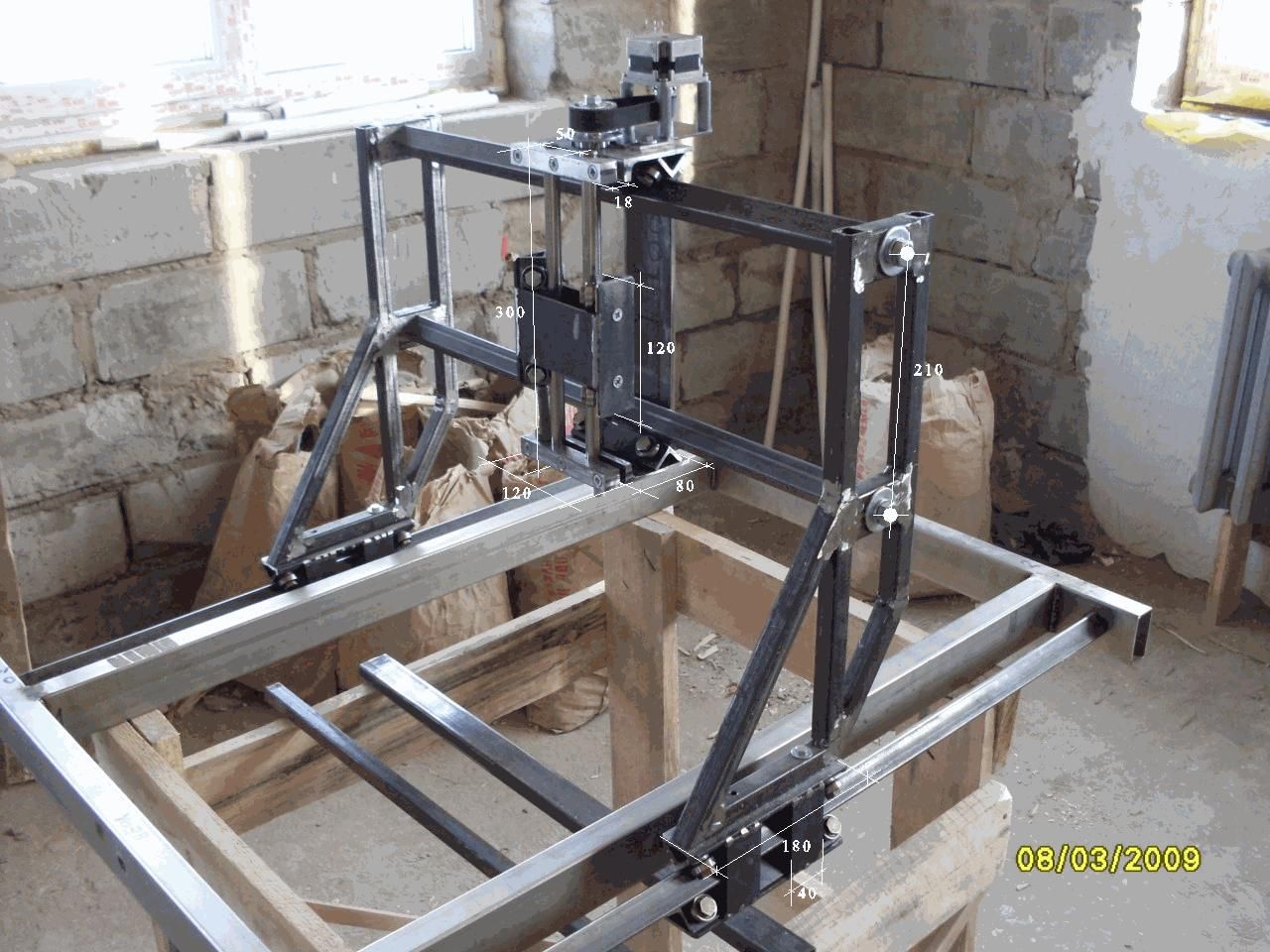

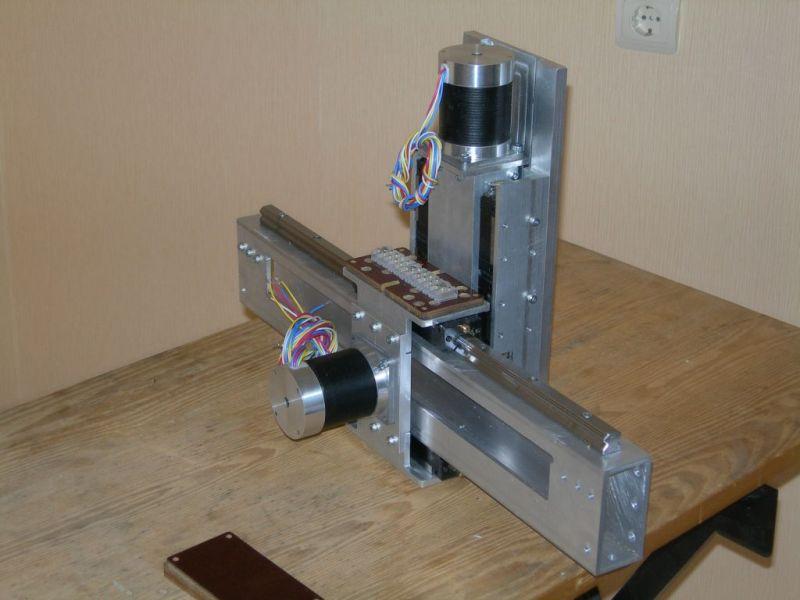

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

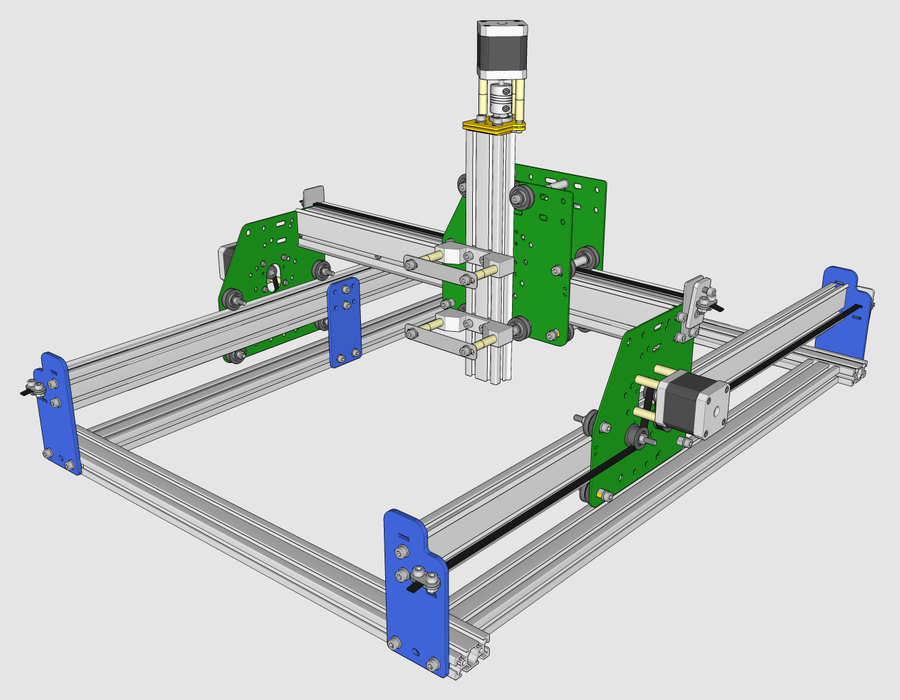

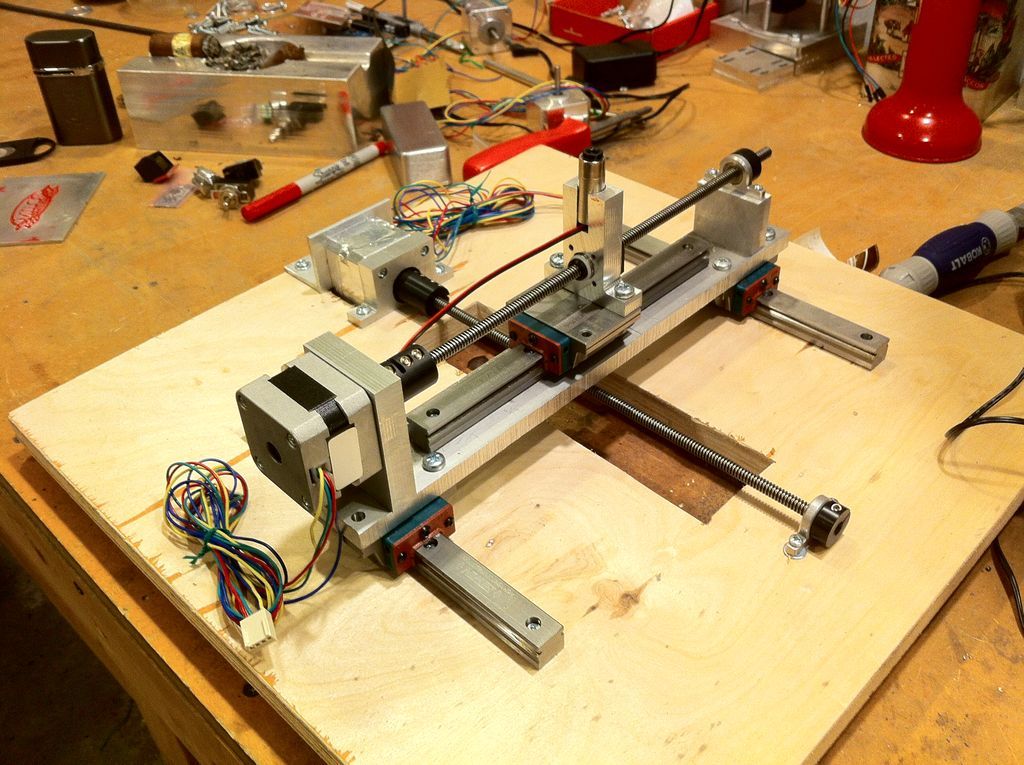

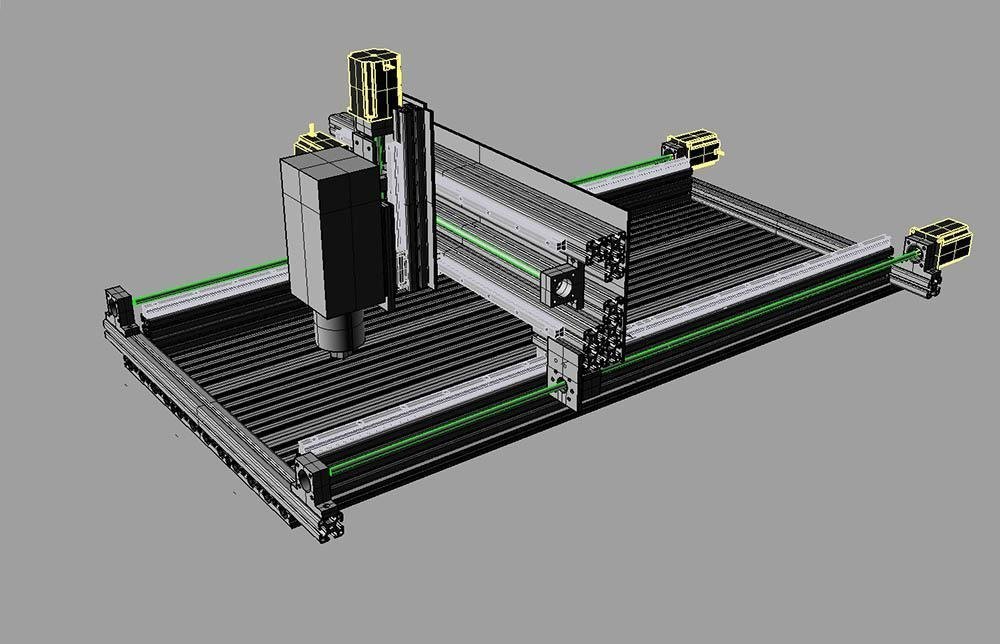

Самодельный ЧПУ станок своими руками быстро

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче…, недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

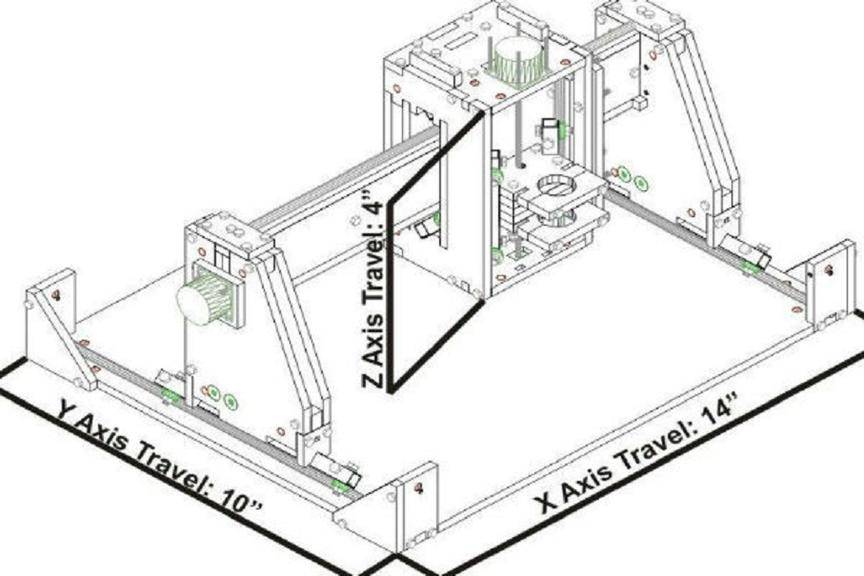

Подытожим:

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

- На линейных шариковых направляющих и зубчатых ремнях.

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

Икс

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т.е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

Топ 8 фрезерных инструментов для резки с ЧПУ

Режущие инструменты с ЧПУ не являются чем-то новым. Люди создавали и совершенствовали инструменты от первых каменных топоров до самых передовых концевых фрез с незапамятных времен. В этой статье мы рассмотрим 8 лучших фрезерных инструментов, которые составляют основу любой профессиональной обработки. Прежде чем вы даже начнете думать о подаче и скорости, вам нужно разобраться с этими основами. Конечно, мы не можем осветить все в одном коротком блоге, поэтому воспринимайте это как базовые знания, на которые можно опереться при столкновении с другими или специальными инструментами.

Материалы для фрезерных станков с ЧПУ

Прежде чем перейти к каждому инструменту, давайте сосредоточимся на том, что у них общего — инструментальный материал и основные операции. Наиболее распространенные материалы, с которыми вы столкнетесь во фрезерных инструментах с ЧПУ, включают:

Углеродистая сталь

Это самый недорогой материал из связки и включает всего 0,6-1,5% углерода с небольшими количествами марганца и кремния. Обычно этот материал используется для низкоскоростных операций в спиральных сверлах, формовочных инструментах, фрезах и токарных станках.

Быстрорежущая сталь (HSS)

Этот материал сочетает в себе хром, вольфрам и молибден, что обеспечивает более высокую твердость, ударную вязкость и износостойкость быстрорежущей стали по сравнению с углеродистой сталью. Инструменты из быстрорежущей стали, как правило, дороже других, но они рассчитаны на длительный срок службы и обеспечивают высокую скорость съема как черных, так и цветных металлов.

Цельный карбид

Этот материал более устойчив к износу, чем быстрорежущая сталь, и склонен к сколам, а не к равномерному износу с течением времени. Из-за этого твердый сплав в основном используется для чистовой обработки на новых фрезерных станках или станках с меньшим износом шпинделя. Обычно твердосплавные инструменты изготавливаются путем спекания карбида с другим металлом, таким как вольфрам, титан или тантал, что придает этим инструментам высокую термостойкость и делает их идеальными для высококачественной обработки поверхности.

Керамика

Керамика устойчива к коррозии и изготовлена из оксида алюминия и нитрида кремния. Их термостойкость и износостойкость означают, что они могут работать в условиях резки при высоких температурах, где другие инструменты не могут этого сделать. Эти инструменты обычно идеально подходят для обработки чугуна, твердых сталей и суперсплавов.

Основы фрезерного и режущего инструмента с ЧПУ

Независимо от того, используете ли вы концевую фрезу из быстрорежущей стали или из углеродистой стали, все ваши инструменты будут работать одинаково. Принципы направления вращения, образования стружки, загрузки стружки и ориентации фрезерования будут сопровождать вас на протяжении всей вашей карьеры станочника.

Принципы направления вращения, образования стружки, загрузки стружки и ориентации фрезерования будут сопровождать вас на протяжении всей вашей карьеры станочника.

Направление вращения

Каждый инструмент, за исключением тех, которые обозначены как левосторонние, например, левосторонний метчик, будет вращаться по часовой стрелке, если смотреть на деталь со стороны шпинделя станка.

Стружкообразование

Режущие инструменты удаляют металл из блока материала с помощью процесса резки. Это будет выбрасывать металл вверх через канавки инструмента, когда он движется через материал.

Загрузка стружки

Толщина материала, выбрасываемого из инструмента, называется нагрузкой стружки. Многие CAM-приложения показывают рассчитанную нагрузку на стружку на основе выбранных параметров инструмента, скорости вращения шпинделя и скорости линейной подачи. Они также могут программировать подачу и скорость на основе желаемой загрузки стружки в качестве входных данных. Наблюдение за размером, формой и цветом стружки может помочь опытному оператору регулировать скорость резки на лету.

Наблюдение за размером, формой и цветом стружки может помочь опытному оператору регулировать скорость резки на лету.

Попутное и стандартное фрезерование

Обычное фрезерование традиционно используется на ручных станках, где важно свести люфт к минимуму. В этом направлении резания инструмент режет от небольшого количества материала до большей толщины, трутся о материал через разрез.

Станки с ЧПУ, которые имеют более высокую жесткость и значительно меньше подвержены люфтам, будут использовать процесс попутного фрезерования, при котором инструмент проходит через материал от максимальной до минимальной толщины. Этот процесс резания позволяет теплу отводиться от реза вместе со стружкой, что снижает тепловыделение и износ инструмента, обеспечивая при этом лучшее качество поверхности, чем при обычном фрезеровании.

8 лучших инструментов для ЧПУ

№1 – концевые фрезы

Нужно начать срезать кучу материала? Концевые фрезы — ваш ответ. Хотя концевые фрезы могут иметь различные формы, они обычно имеют острые режущие канавки на концах и по бокам и могут использоваться для различных операций резания:

Хотя концевые фрезы могут иметь различные формы, они обычно имеют острые режущие канавки на концах и по бокам и могут использоваться для различных операций резания:

| Боковые фрезы

Используется для обработки кромочной поверхности детали. |

Торцевое фрезерование

Используется для обработки верхней поверхности детали.

Изображение предоставлено блогом машиностроения.Фрезерование пазов

Используется для обработки между двумя кромочными поверхностями.

Изображение предоставлено Custom Part Net.Плунжерное фрезерование

Используется для обработки по оси Z, требуется концевая фреза с центральной режущей кромкой.

Изображение предоставлено Journal of Materials Processing Technology.Разгон

Используйте для одновременной обработки в радиальном и осевом направлениях, что приводит к угловой траектории инструмента. Траектории врезания могут быть круговыми или линейными.

Траектории врезания могут быть круговыми или линейными.

Все концевые фрезы имеют одинаковую базовую анатомию. Общая длина инструмента может быть разделена на две части: хвостовик и длину реза. Хвостовик зажимается в держателе инструмента, а длина реза включает в себя такие элементы, как канавки и режущие кромки зубьев.

Изображение предоставлено Makezine.Покрытия на концевых фрезах повышают твердость, увеличивают срок службы инструмента и позволяют увеличить скорость резания. К наиболее популярным покрытиям относятся:

- Нитрид титана (TiN) . Стандартная отделка используется для легированной стали, алюминия и пластика.

- Карбонитрид титана (TiCN) . Обеспечивает лучшую износостойкость, чем TiN.

- Нитрид титана Super-life (Al-TiN) . Лучшее покрытие для работы с высокой подачей/скоростью и при высоких температурах.

Изображение предоставлено Champion Cutting Tool.

Изображение предоставлено Champion Cutting Tool.

Резка по центру и не по центру

Концевые фрезы бывают центральными или нецентральными. По сути, это способность инструмента врезаться прямо в материал, не требуя предварительно просверленного отверстия. Концевая фреза с центральной режущей кромкой имеет режущие кромки, которые проходят в центр инструмента, что позволяет ему погружаться в материал. Концевая фреза с нецентральным лезвием имеет режущие кромки только сбоку и требует направляющего отверстия, врезания под углом или винтового движения для врезания прямо вниз.

Канавки

Каждая концевая фреза включает в себя несколько режущих кромок, которые врезаны в боковую часть инструмента. Они обеспечивают легкий путь для выбрасываемой стружки, когда ваш инструмент срезает блок материала.

Существуют конфигурации канавок от одной канавки до 8 или более канавок. Какой из них лучше? Это зависит от материала, который вы хотите разрезать, и того, с чем может справиться ваша машина. Например, при резке чего-то вроде алюминия образуется крупная стружка. Использование фрезы со слишком большим количеством канавок, скорее всего, будет препятствовать эффективному удалению стружки, что приведет к засорению инструмента и накоплению тепла в инструменте.

Например, при резке чего-то вроде алюминия образуется крупная стружка. Использование фрезы со слишком большим количеством канавок, скорее всего, будет препятствовать эффективному удалению стружки, что приведет к засорению инструмента и накоплению тепла в инструменте.

Вот хорошее практическое правило: чем тверже материал, тем больше флейт вы захотите использовать. Это уменьшит количество стружки и улучшит качество поверхности. Учитывайте эти соображения при выборе между наиболее распространенными флейтами — двумя, тремя и четырьмя:

.- Две флейты . Эта конфигурация обеспечивает максимальное пространство для выброса стружки и идеально подходит для резки более мягких материалов, таких как алюминий.

- Три флейты . Эта конфигурация может работать как с черными, так и с цветными металлами и обеспечивает лучшую отделку деталей и общую прочность.

- Четыре зуба . Дополнительная канавка в этой конфигурации обеспечивает более высокую скорость подачи и более высокое качество обработки, чем установка с двумя или тремя канавками.

Однако вы также рискуете уменьшить пространство для удаления стружки и заклинить.

Однако вы также рискуете уменьшить пространство для удаления стружки и заклинить.

Типы концевых фрез

| Сферический наконечник

Конец этой концевой фрезы имеет форму шара, что делает ее идеальной для работы с трехмерными контурами. Их закругленные концы создают высококачественные изогнутые поверхности. |

Бычий нос

Этот инструмент имеет закругленный угол, но плоское дно и может создавать скругление в нижней части стены. Радиус угла менее подвержен поломке, чем острые углы на плоских концевых фрезах, поэтому концевые фрезы с закругленным концом часто используются для черновой обработки.

Изображение предоставлено Ingersoll.V-бит (фаска)

Эти концевые фрезы имеют острие и обычно используются для снятия фаски или слома острых кромок на деталях. Обычно их бывает 90 и 60 градусов, а наконечник может быть острым или плоским. Плоский

Плоский

Это концевые фрезы общего назначения, обычно используемые для фрезерования призматических 2D-элементов.

Изображение предоставлено Kennametal.Черновая обработка

Зубцы на насадке для черновой обработки могут быстро удалять большое количество материала, оставляя после себя черновую поверхность.

Изображение предоставлено Kennametal.#2 – торцевые фрезы

Вы будете использовать этот инструмент, чтобы сделать плоскую область на блоке материала. Обычно это делается на верхней части заготовки, чтобы выровнять ее перед использованием других фрезерных инструментов. Торцевая фреза состоит из одного твердого тела с несколькими режущими пластинами, которые можно менять местами по мере необходимости. Чем больше фрез, тем быстрее можно снять металл.

Изображение предоставлено MSC Direct.#3 – Летучие резаки

Вам нужно добиться великолепной отделки поверхности? Летучие резаки могут это сделать. Эти режущие инструменты перемещаются по поверхности материала по часовой стрелке, обеспечивая сверхчистый блеск.

Эти режущие инструменты перемещаются по поверхности материала по часовой стрелке, обеспечивая сверхчистый блеск.

№4 – Спиральные сверла

Сверла имеют коническую режущую часть с валом с одной или несколькими канавками, как у концевой фрезы. Наиболее распространенные спиральные сверла изготавливаются из быстрорежущей стали (HSS) или твердого сплава. Покрытия золотого цвета, такие как TiN, обычно используются для повышения твердости сверла, снижения износа и увеличения срока службы инструмента.

Изображение предоставлено RS Components.№5 – Сверла для центровки

Эти укороченные инструменты используются для создания точного конического отверстия перед сверлением, что помогает предотвратить «шатание» сверл во время работы или сверление отверстия в неточном месте. Существуют также комбинированные сверла с установочной зенковкой, которые могут создать отверстие с зазором для винта и зенкерование за одну операцию.

#6 – Метчики и резьбовые фрезы Метчики

используются для нарезания внутренней резьбы в материале. Однако не все резьбы изготавливаются методом нарезки. Метчики Roll Form вдавливаются в отверстие, а затем материал формируется вокруг метчика. Это отлично подходит для более мягких материалов, таких как алюминий, медь, латунь и пластик. Резьбовые фрезы аналогичны, но могут нарезать внутреннюю или внешнюю резьбу.

Изображение предоставлено Pixabay.#7 – Развертки Развертки

могут расширять существующие отверстия до определенного допуска, а также улучшать качество поверхности. Вы будете использовать их, чтобы убедиться, что отверстие имеет точную округлость и диаметр. Для разверток требуется предварительно просверленное отверстие достаточно близкого размера, поэтому необходимо удалить лишь небольшое количество материала.

#8 – держатели инструментов

| Цельные держатели концевых фрез

Концевые фрезы с лыской Weldon крепятся установочным винтом, что обеспечивает надежный захват и минимальную потерю концентричности. |

Цанговый держатель ER

ЦангиER подходят для инструментов различных размеров и типов. Хотя они известны своей универсальностью, они менее надежны, чем гидравлические, термоусадочные и концевые держатели фрез.

Изображение предоставлено Micro Machine Shop.Цанговые патроны

Обладают большей силой захвата, чем цанговые патроны, более жесткие и точные. Вы обнаружите, что они используются в высокоскоростных приложениях с более крупными инструментами.

Изображение предоставлено Glacern.Сверлильные патроны

Сверлильные патроны обеспечивают удобный держатель для стандартных работ по сверлению отверстий, что упрощает смену сверл. Вы также можете использовать цанговый патрон вместо сверлильного патрона.

Вы также можете использовать цанговый патрон вместо сверлильного патрона.

Гидравлические и термоусадочные держатели

В этих специальных держателях используется жидкостное или тепловое расширение для центрирования и сжатия инструмента. Оба обеспечивают превосходную концентричность инструмента.

Изображение предоставлено Machinery Market.Выберите правильный инструмент для работы

Правильный выбор инструмента с ЧПУ для работы обеспечит вам успешную обработку. Хотя есть много других инструментов, с которыми вы столкнетесь в своей карьере в области машиностроения, этот список послужит основой для дальнейшего развития. Ознакомьтесь с тем, как работает каждый из них, обязательно выясните, какие инструменты важны для приложений вашего конкретного магазина, и со временем вы будете знать, как справляться с любой работой, которая встречается на вашем пути.

Нужно сгенерировать несколько траекторий для готовящейся детали? Попробуйте Fusion 360 бесплатно уже сегодня!

Рама фрезерного станка с ЧПУ [Полное руководство по сборке]

[ Детали фрезерного станка с ЧПУ Начало ]

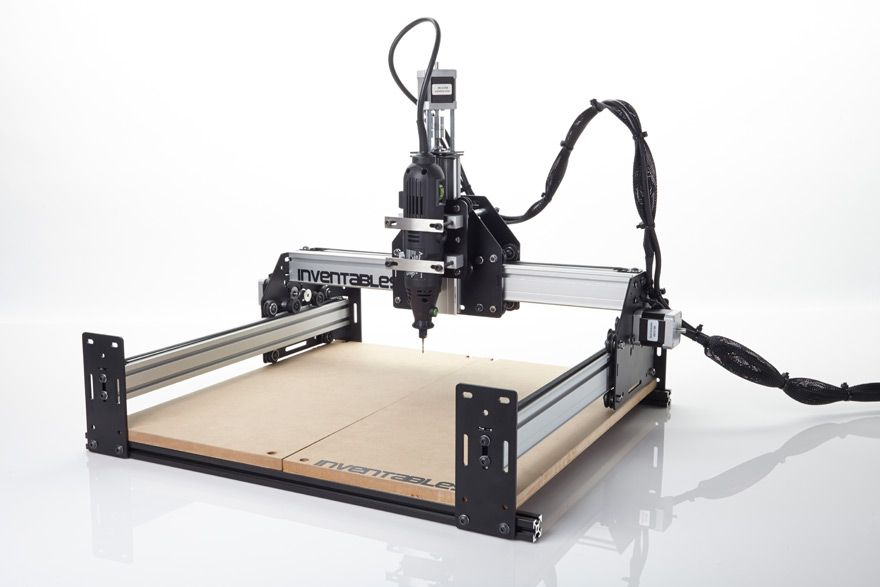

Рама фрезерного станка с ЧПУ поддерживает станок и обеспечивает жесткость для сопротивления силам резания. Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Как правило, это база с разъемной колонной. Вот несколько различных рам, чтобы дать представление:

Рама фрезерного станка Tormach

Джон Гримсмо принимает поставку на своем Tormach PCNC 1100…

Вот рама Tormach, это типичная L-образная форма с колонной, прикрепленной болтами к большому основанию. Основание более светлое. Под ней подставка.

Полноразмерная рама Hurco VMC

Для сравнения, вот полноразмерная рама VMC:

Она мало чем отличается от Tormach, просто она значительно мощнее. У нас все еще есть L-образная форма с колонной, прикрепленной болтами к основанию.

Что насчет коленных мельниц?

Почти каждый машинист знает о коленных мельницах. Знаменитая мельница Бриджпорта является неотъемлемой частью многих магазинов.

Была эпоха, когда правили коленные фрезы с ЧПУ, но она прошла. Две конструкции рамы, показанные выше, похожи, и это не коленные мельницы. Вместо этого они называются «Bed Mills». Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Чтобы узнать больше о том, почему коленные фрезы менее подходят для ЧПУ (хотя вы все еще можете купить множество новых коленных фрез с ЧПУ), прочитайте нашу статью о коленных фрезах Bridgeport.

Материалы для рам фрезерных станков с ЧПУ

Рамы станков с ЧПУ DIY чаще всего изготавливаются из чугуна. Другие возможности включают алюминий или сварные конструкции с эпоксидно-гранитной заливкой.

При выборе рамы машины необходимо учитывать два основных фактора:

- Жесткость или жесткость: рама должна сопротивляться деформации при воздействии на нее режущих и других сил.

- Демпфирование: рама должна быстро гасить любые вибрации, чтобы не было вибрации или, по крайней мере, плохого качества поверхности при работе машины.

Чугун обладает отличной амортизацией и жесткостью. Сталь, с другой стороны, довольно жесткая, но ее демпфирование плохое, поэтому она используется редко. Исключением будет случай, когда есть какой-то другой механизм демпфирования, кроме самой массы и материала. Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Прекрасным примером могут служить стальные сварные детали, заполненные эпоксидной смолой.

Эпоксидный гранит представляет собой смесь эпоксидной смолы и камней различных размеров от песка до мелкой гальки. Что происходит с вибрацией, так это трение на поверхности между смолой и камнями. Различные размеры в разной степени сопротивляются разным частотам вибрации. Эпоксидный гранит является прекрасным демпфером, но у него мало прочности, поэтому мы используем сварной стальной контейнер для эпоксидного гранита, чтобы обеспечить прочность.

Вот набросок, который я сделал для возможной сварной стальной рамы и эпоксидно-гранитной рамы для фрезерного станка с ЧПУ:

Сварная сталь и стол, заполненный эпоксидным гранитом…

поговорим об алюминиевых профилях, таких как профиль 8020, а также об алюминиевых пластинах. Он более предпочтителен, чем сталь, с точки зрения демпфирования, а также обладает желательным свойством, заключающимся в том, что его не нужно снимать с напряжения. Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Сталь и чугун имеют внутренние напряжения, которые могут привести к деформации материала при механической обработке. С алюминием таких проблем не будет.

Основание фрезерного станка RF-45 заполнено эпоксидно-гранитным материалом для демпфирования…

Эпоксидно-гранитные заливки очаровательны. Я сделал заливку на своем оригинальном фрезерном станке с ЧПУ RF-45, и это заметно улучшило производительность. Подробнее о том, как это сделать, читайте в моей статье об эпоксидно-гранитных заливках.

Влияние рамы на производительность станка

Жесткость и демпфирование важны для работы с ЧПУ. Если рама станка слишком сильно изгибается при приложении усилий резания, это вызывает много проблем:

- Низкая стойкость инструмента (аналогично отклонению инструмента)

- Низкая точность: трудно выполнить точную резку, когда фреза перемещается от того места, где она должна быть.

- Плохая отделка поверхности

На фотографиях выше вы можете увидеть, насколько мощными являются промышленные рамы VMC. Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Самодельные рамы почти никогда не достигают таких уровней жесткости и демпфирования, так насколько хорошо работают эти машины?

Оказывается, мы можем смоделировать их производительность, взглянув на массу рамы в сравнении с рабочим объемом машины и мощностью шпинделя. Рабочая зона — это общий объем, который может достичь резак. Относительно легкая рама может быть чрезвычайно точной, если ей приходится иметь дело только с небольшой рабочей зоной. В качестве альтернативы, если мощность шпинделя достаточно низкая, он не сможет так сильно искажать кадр. Эти переменные компенсируются.

Вот очаровательный маленький станок, который не стоил много денег и очень точен:

У меня есть целая статья об этом, и если все, что вас интересует, это гравировка бродяг по пятицентовым монетам, это будет много веселья. С другой стороны, большинству из нас нужен больший объем работы для наших проектов.

Так в чем компромисс?

Я провел следующий анализ зависимости мощности шпинделя от веса машины коммерческих VMC:

После дальнейших исследований я смог разработать функцию для нашего калькулятора G-Wizard, которая автоматически снижает мощность вашего шпинделя (при необходимости) до максимум, который может выдержать рама вашей машины, и при этом оставаться на нижнем уровне жесткости VMC. Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Это довольно гладко и было особенно полезно для людей с машинами, у которых есть проблемы с жесткостью. У меня были клиенты, которые говорили мне, что их машины в основном превратились из безумно непоследовательных в ручные, чтобы внезапно стать простыми в использовании.

Калькулятор также может оказаться полезным для определения того, сколько рамы вам нужно, или, наоборот, насколько мощный шпиндель вы можете установить на раму, прежде чем он станет слишком большим.

Источники для самодельных станков с ЧПУ

Самодельному станку с ЧПУ сложно построить с нуля жесткую и хорошо демпфированную раму. Подумай об этом. Вы в состоянии создавать тяжелые чугунные рамы? Есть ли у вас доступ к литейному цеху, где можно разлить расплавленный чугун? Можете ли вы весить год или около того, пока ваши кастинги приносят сезон и снимают внутреннее напряжение?

Большинство скажут, что не могут с этим справиться. Это оставляет несколько других доступных подходов — они могут попробовать метод изготовления, который будет работать, или они могут разобрать раму донорского ручного фрезерного станка. Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Последний, безусловно, является наиболее распространенным подходом, хотя мы видим, что люди используют алюминий. Я еще не видел, чтобы кто-то пробовал сварку стали и эпоксидно-гранитный подход, но лично я думаю, что это тот, кто, скорее всего, создаст высокопроизводительный станок с ЧПУ с нуля.

Создание такой рамы немного выходит за рамки нашей компетенции, поэтому давайте вместо этого сосредоточимся на донорах с ручным фрезерным станком. Обратите внимание, что это совсем другая история для фрезерных станков с ЧПУ и плазменных столов. Их рамы почти изготовлены ЧПУ DIY. Мы поговорим об этих методах подробнее в другой статье, а сейчас просто учтите, что эти подходы обычно просто недостаточно хороши для приличного фрезерного станка с ЧПУ.

Ручной фрезерный станок Доноры

Вероятно, кто-то где-то переоборудовал все распространенные виды ручного фрезерования в ЧПУ. Если у вас уже есть ручная мельница, выйдите и погуглите, чтобы найти идеи от других о том, как ее преобразовать.

Но если вы еще не получили его, просто знайте, что они не все равны. Есть плюсы и минусы, которые следует учитывать. Хорошей новостью является то, что у меня есть полная статья о том, как выбрать лучшую донорскую мельницу для вашего проекта с ЧПУ. Обязательно проверьте это!

Является ли ручная обработка быстрее, чем ЧПУ для простых деталей?

9 Типы инструментов, используемых в станках с ЧПУ для изготовления качественных деталей

Что делает станки с ЧПУ такими точными и универсальными?

Этот вопрос наверняка приходил вам в голову, если вы хотите изготавливать детали на станках с ЧПУ. Без сомнения, компьютеризированный характер обработки с числовым программным управлением (ЧПУ) играет важную роль в точности станка. Но что действительно делает станки с ЧПУ такими универсальными, так это практически безграничные возможности режущих инструментов.

В этой статье представлены девять различных типов инструментов, используемых в станках с ЧПУ, и их функции. Понимание функций этих инструментов — важный шаг, который вам необходимо сделать, прежде чем начать бизнес с любой станочной мастерской с ЧПУ.

Понимание функций этих инструментов — важный шаг, который вам необходимо сделать, прежде чем начать бизнес с любой станочной мастерской с ЧПУ.

Содержание

Типы режущих инструментов с ЧПУ (с иллюстрациями)

Сверла №1

Сверла имеют коническую режущую часть и стержень с одной или несколькими канавками — спиральными канавками, проходящими по внешней поверхности инструмент.

Сверло

Сверла для станков с ЧПУ обычно бывают трех видов: центрирующие, спиральные и эжекторные, каждый из которых выполняет различные важные функции.

Центровочные сверла следует использовать для точного создания небольших точек на заготовке, которые затем можно правильно просверлить с помощью спирального сверла. Напротив, эжекторные сверла лучше подходят для сверления глубоких отверстий.

Концевая фреза #2

Концевые фрезы похожи на сверла, но гораздо более универсальны в выполняемых операциях. Обычно они имеют до восьми острых канавок на концах и по бокам, что позволяет им удалять большое количество материала за короткий период времени. Концевая фреза должна быть вашим основным инструментом, если вы хотите резать прямо в материал, не требуя предварительно просверленного отверстия (или точки).

Концевая фреза должна быть вашим основным инструментом, если вы хотите резать прямо в материал, не требуя предварительно просверленного отверстия (или точки).

Концевая фреза

Концевые фрезы бывают разных видов, наиболее распространенными являются концевые фрезы для черновой обработки. Черновые концевые фрезы имеют до восьми канавок, как и обычные концевые фрезы. Однако канавки концевых фрез для черновой обработки зубчатые, что позволяет снимать большее количество материала по сравнению с обычными концевыми фрезами.

Концевая фреза для черновой обработки

Торцевая фреза #3

Чаще всего исходный материал (или заготовка), используемый в фрезерных станках с ЧПУ, требует определенной подготовки перед выполнением основных операций фрезерования.

Торцевые фрезы — это специальные режущие инструменты, которые позволяют делать плоские секции заготовки перед выполнением мелких операций резания. Этот инструмент имеет прочный корпус с несколькими сменными режущими пластинами, которые можно менять местами по мере необходимости.

Торцевая фреза

Возможно, вы захотите использовать «боковую и торцевую фрезу» для более сложных сложных операций. Например, боковые и торцевые фрезы позволяют вырезать канавку или паз в заготовке, а также обрезать боковые стенки заготовки.

Боковые и торцевые фрезы

Развертки #4

Допустим, вам нужно сделать отверстие диаметром 1/2 дюйма в заготовке. Вы можете продолжить использовать сверло 1/2 дюйма, верно? Неправильный! Сделайте это, и вы можете рассчитывать на большое отверстие, когда закончите сверлить заготовку.

Идеальный способ создать это отверстие — начать с меньшего сверла, скажем, 31/64 дюйма, а затем расширить отверстие до 1/2 дюйма с помощью развертки. Развертки позволяют увеличить размер существующих отверстий, обеспечивая при этом точность размеров и жесткие допуски.

Развертки

#5 Зубофрезы

Как следует из названия, зубофрезы используются для изготовления зубчатых колес в обрабатывающей промышленности. Вы можете использовать его для изготовления широкого спектра зубчатых колес, в том числе прямозубых, конических, червячных, винтовых и косозубых.

Вы можете использовать его для изготовления широкого спектра зубчатых колес, в том числе прямозубых, конических, червячных, винтовых и косозубых.

Зубчатая фреза

Полая фреза #6

Полая фреза представляет собой трубчатый режущий инструмент с тремя или более режущими кромками, которые окружают цилиндрическую заготовку и вращаются вокруг нее. Этот режущий инструмент позволяет быстро и эффективно создать постоянный диаметр предварительной резьбы. Вы также можете использовать их в работе на сверлильном станке для отделки выступов, которые должны находиться в заданном положении.

Полая фреза

#7 Резьбовая фреза

Как следует из названия, резьбофрезы представляют собой режущие инструменты с ЧПУ, используемые для нарезания резьбы. Они похожи на краны по назначению. Но в отличие от метчиков, которые нарезают только внутреннюю резьбу, станки с ЧПУ, оснащенные резьбовыми фрезами, могут нарезать как внутреннюю, так и наружную резьбу.

Вам следует выбрать резьбовые фрезы, если вы хотите прорезать твердые металлы или асимметричные детали.

Резьбовая фреза

#8 Фреза для слябов

Фрезы для слябов, также известные как фрезы для слябов или плоские фрезы, используются для резки плоских поверхностей. Эти фрезы обычно имеют зубья только по периферии и идеально подходят для быстрого создания широких и узких разрезов.

Фреза для слябов

Летучая фреза #9

Фрезы представляют собой одноточечные вращающиеся инструменты, которые делают широкие или неглубокие резы и обеспечивают гладкую поверхность. По сравнению с большинством торцевых фрез летучие фрезы недороги и обеспечивают лучшую чистоту поверхности. Это должен быть ваш основной инструмент для операций по всплытию самолета.

Нож для мух

Теперь давайте рассмотрим некоторые материалы, используемые для изготовления этих инструментов.

Некоторые материалы, используемые в режущих инструментах станков с ЧПУ

Углеродистая сталь

Углеродистая сталь представляет собой стальной сплав, содержащий до 1% углерода и до 1,6% марганца по весу. Режущие инструменты из углеродистой стали вполне доступны по цене и обладают высокой обрабатываемостью. Они идеально подходят для низкоскоростной обработки на станках с ЧПУ мягких металлов, таких как алюминий, латунь и магний.

Режущие инструменты из углеродистой стали вполне доступны по цене и обладают высокой обрабатываемостью. Они идеально подходят для низкоскоростной обработки на станках с ЧПУ мягких металлов, таких как алюминий, латунь и магний.

Быстрорежущая сталь

Быстрорежущая сталь — это просто углеродистая сталь, легированная дополнительными материалами, такими как молибден, вольфрам, хром, кобальт и ванадий. Эти легирующие элементы придают быстрорежущей стали высокую термостойкость, стойкость к истиранию и долговечность.

Режущие инструменты из быстрорежущей стали идеально подходят для непрерывной высокоскоростной резки. С их помощью можно резать как черные, так и цветные металлы.

Твердый сплав

Твердый сплав состоит из комбинации углерода и вольфрама. Режущие инструменты из карбида обычно устойчивы к нагреву, ржавчине и царапинам. Фактически, они служат намного дольше, чем стальные режущие инструменты в экстремальных условиях.

Керамика

Режущие инструменты из керамики обладают термостойкостью и коррозионной стойкостью. Они также химически стабильны, поскольку керамика не вступает в реакцию с большинством металлов, которые могут использоваться в качестве заготовок.

Они также химически стабильны, поскольку керамика не вступает в реакцию с большинством металлов, которые могут использоваться в качестве заготовок.

Керамические режущие инструменты обладают высокой режущей способностью и идеально подходят для высокоскоростной получистовой и чистовой обработки твердых сталей, чугуна и жаропрочных сплавов.

Принятие решения о том, какие типы режущих инструментов с ЧПУ использовать: Gensun может помочь

Хотя в этой статье содержится ценная информация о различных типах инструментов, используемых на станках с ЧПУ, все еще существует множество других факторов, которые необходимо учитывать, прежде чем выбрать правильные инструменты для вашего работа.