Как правильно спроектировать лазерный станок ЧПУ. Какие компоненты потребуются для сборки. Как собрать механическую часть станка. Как настроить электронику и программное обеспечение. На что обратить внимание при сборке лазерного станка своими руками.

Проектирование лазерного станка ЧПУ

Прежде чем приступать к сборке лазерного станка ЧПУ своими руками, необходимо тщательно продумать его конструкцию и характеристики. На что следует обратить внимание при проектировании:

- Размер рабочей области — от него зависят габариты станка и мощность лазера

- Тип и мощность лазера — CO2 лазер или диодный, мощность от 2 до 100 Вт

- Конструкция рамы — алюминиевый профиль или стальные трубы

- Тип передачи движения — ременная или винтовая

- Система линейных направляющих

- Электроника и программное обеспечение

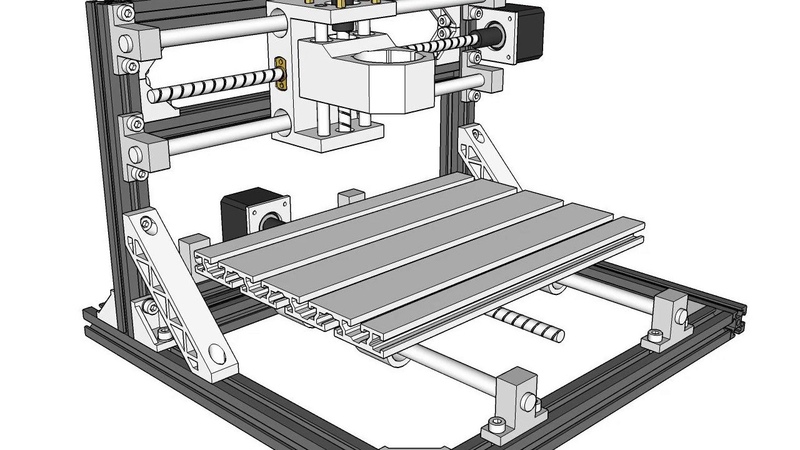

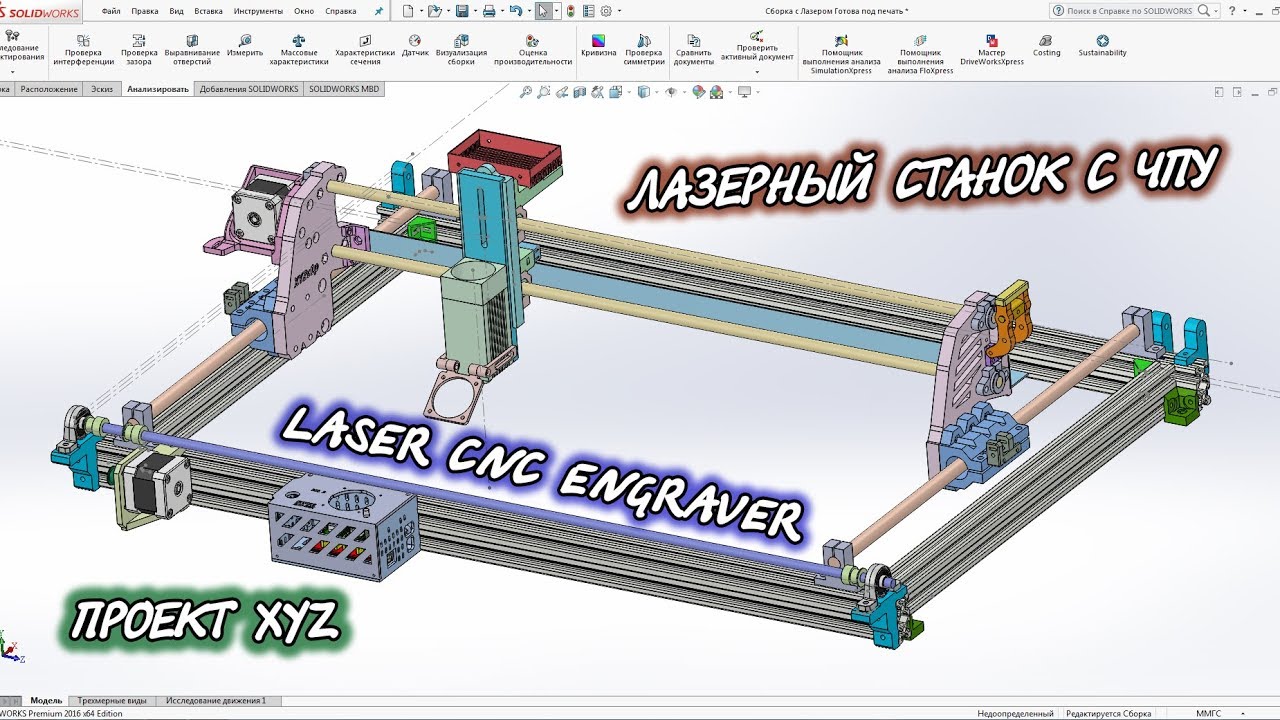

Рекомендуется сначала создать 3D-модель станка в CAD-программе. Это позволит продумать все узлы и их взаимодействие.

Необходимые компоненты для сборки

- Лазерный модуль (CO2 лазер или диодный)

- Алюминиевый профиль для рамы

- Шаговые двигатели

- Ремни и шкивы

- Линейные направляющие

- Драйверы шаговых двигателей

- Контроллер ЧПУ

- Блок питания

- Концевые выключатели

Также потребуются различные крепежные элементы, провода, кабели и прочая электроника. Перед покупкой компонентов рекомендуется составить подробную спецификацию.

Сборка механической части станка

Сборка механики лазерного станка ЧПУ включает следующие основные этапы:

- Сборка рамы из алюминиевого профиля

- Монтаж линейных направляющих

- Установка шаговых двигателей

- Монтаж ременных передач

- Установка лазерного модуля

- Сборка рабочего стола

При сборке важно обеспечить точность и жесткость конструкции. Все узлы должны быть надежно закреплены. Особое внимание нужно уделить выравниванию линейных направляющих.

Настройка электроники и программного обеспечения

После сборки механической части необходимо настроить электронику и программное обеспечение станка:

- Подключить шаговые двигатели к драйверам

- Подключить драйверы и другие компоненты к контроллеру ЧПУ

- Настроить концевые выключатели

- Установить и настроить программное обеспечение для управления станком (например, GRBL)

- Откалибровать перемещение осей

- Настроить фокусировку и мощность лазера

Важно внимательно изучить документацию на используемые компоненты и строго соблюдать полярность подключения.

Меры безопасности при работе с лазерным станком

При работе с лазерным станком ЧПУ необходимо соблюдать следующие меры безопасности:

- Обеспечить хорошую вентиляцию помещения

- Не допускать попадания лазерного луча на кожу и в глаза

- Не оставлять работающий станок без присмотра

- Иметь поблизости средства пожаротушения

Лазерное излучение очень опасно для зрения и кожи. Соблюдение техники безопасности при работе со станком обязательно!

Тестирование и калибровка станка

После сборки и настройки станка необходимо провести его тщательное тестирование:

- Проверить работу всех осей на разных скоростях

- Откалибровать точность позиционирования

- Настроить фокусировку лазера

- Подобрать оптимальные режимы резки и гравировки для разных материалов

- Проверить работу концевых выключателей и аварийного останова

Только после тщательного тестирования и калибровки станок можно запускать в полноценную работу. Важно периодически проверять точность и при необходимости проводить повторную калибровку.

Программное обеспечение для управления станком

Для управления лазерным станком ЧПУ можно использовать различное программное обеспечение:

- LaserGRBL — простая бесплатная программа для управления станками на базе GRBL

- LightBurn — мощное платное ПО с широкими возможностями

- LaserWeb — веб-интерфейс для управления лазерными станками

- T2Laser — программа для раскладки деталей и управления резкой

Выбор ПО зависит от используемого контроллера и потребностей пользователя. Для начала работы подойдет бесплатный LaserGRBL, а для серьезных задач лучше использовать LightBurn.

Возможности применения лазерного станка ЧПУ

Лазерный станок ЧПУ, собранный своими руками, открывает широкие возможности для творчества и бизнеса:

- Гравировка сувенирной продукции

- Изготовление штампов и печатей

- Резка фанеры и оргстекла

- Маркировка изделий

- Изготовление трафаретов

- Резка кожи и ткани

- Гравировка на металле (при достаточной мощности лазера)

При правильной настройке и использовании качественных комплектующих самодельный станок не будет уступать по возможностям промышленным аналогам.

Собираем ЧПУ лазерный станок своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

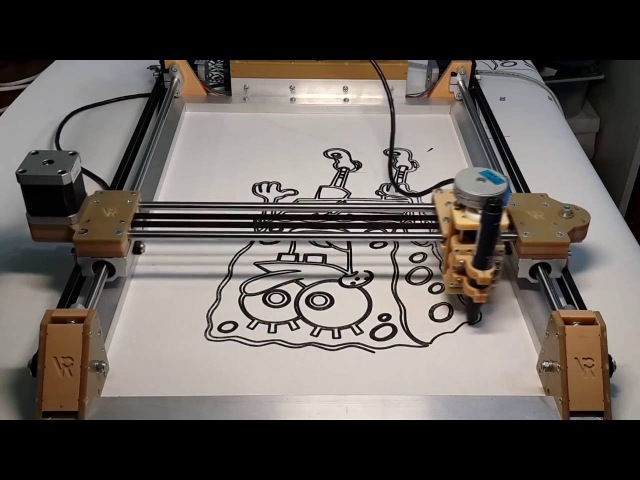

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

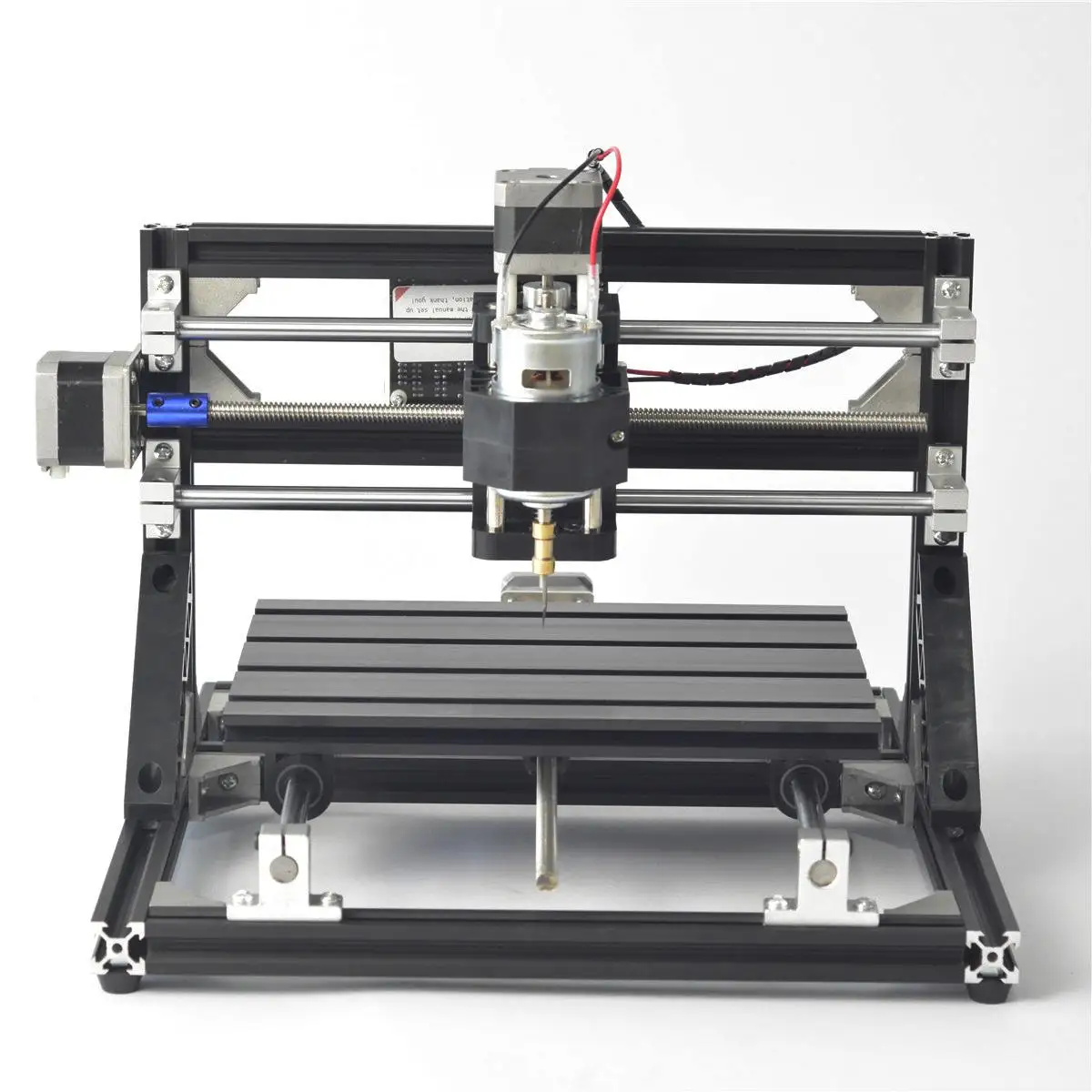

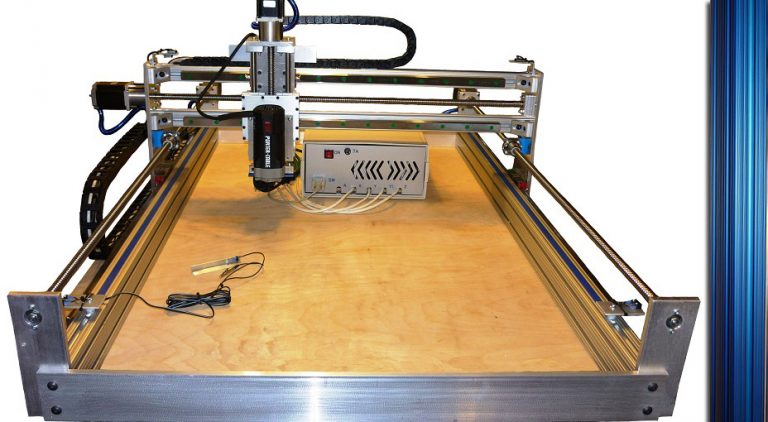

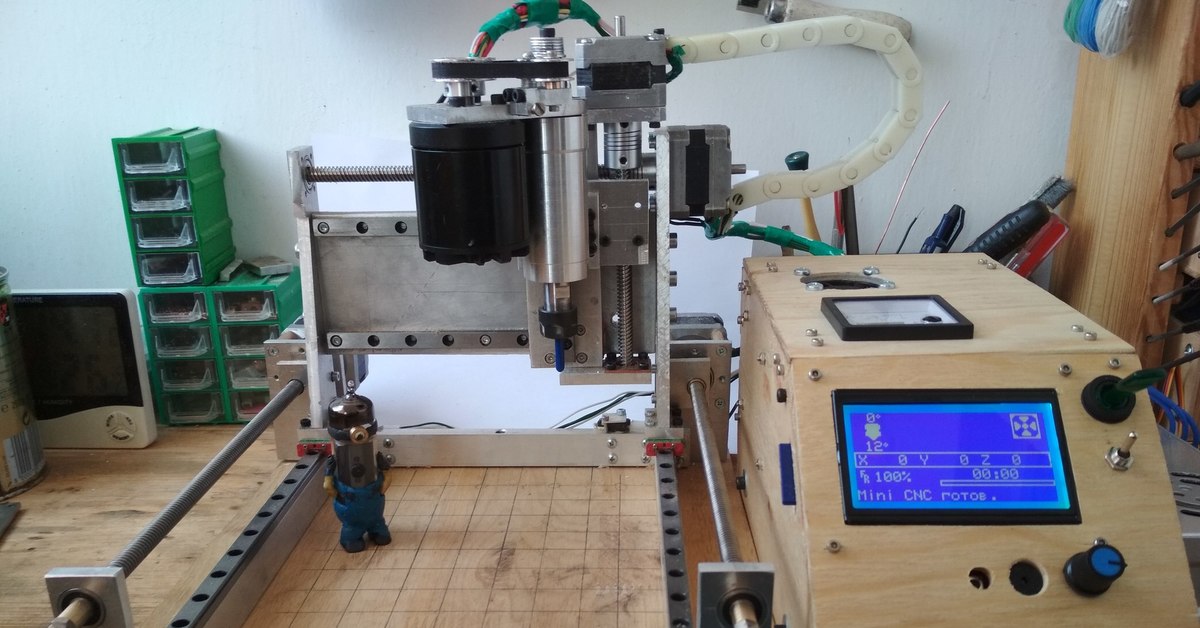

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

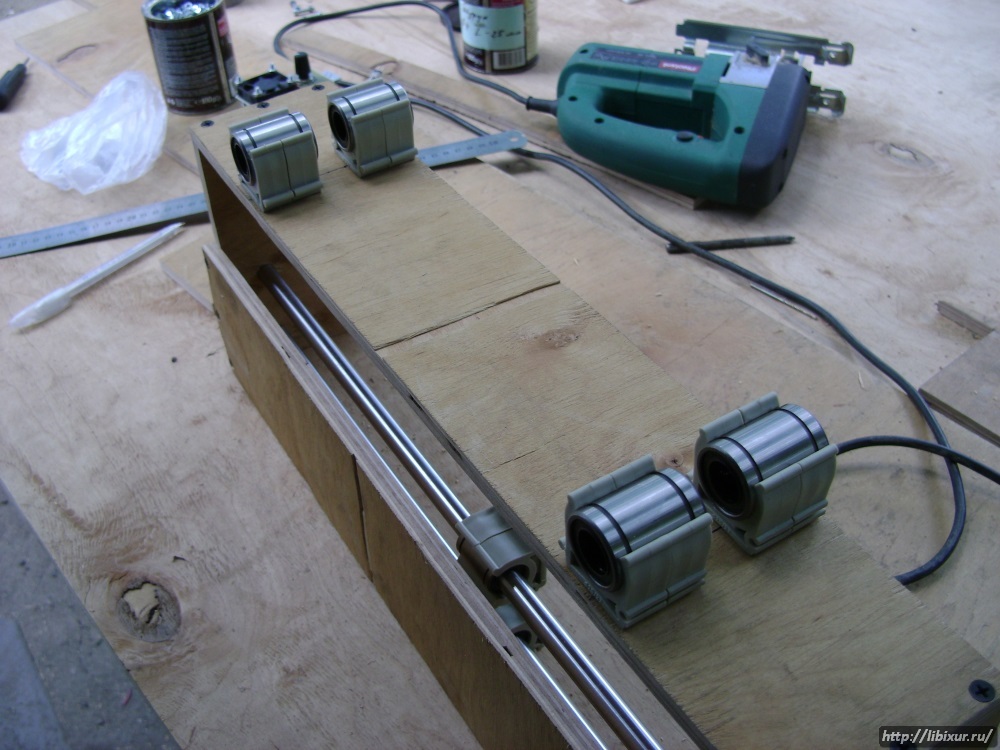

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

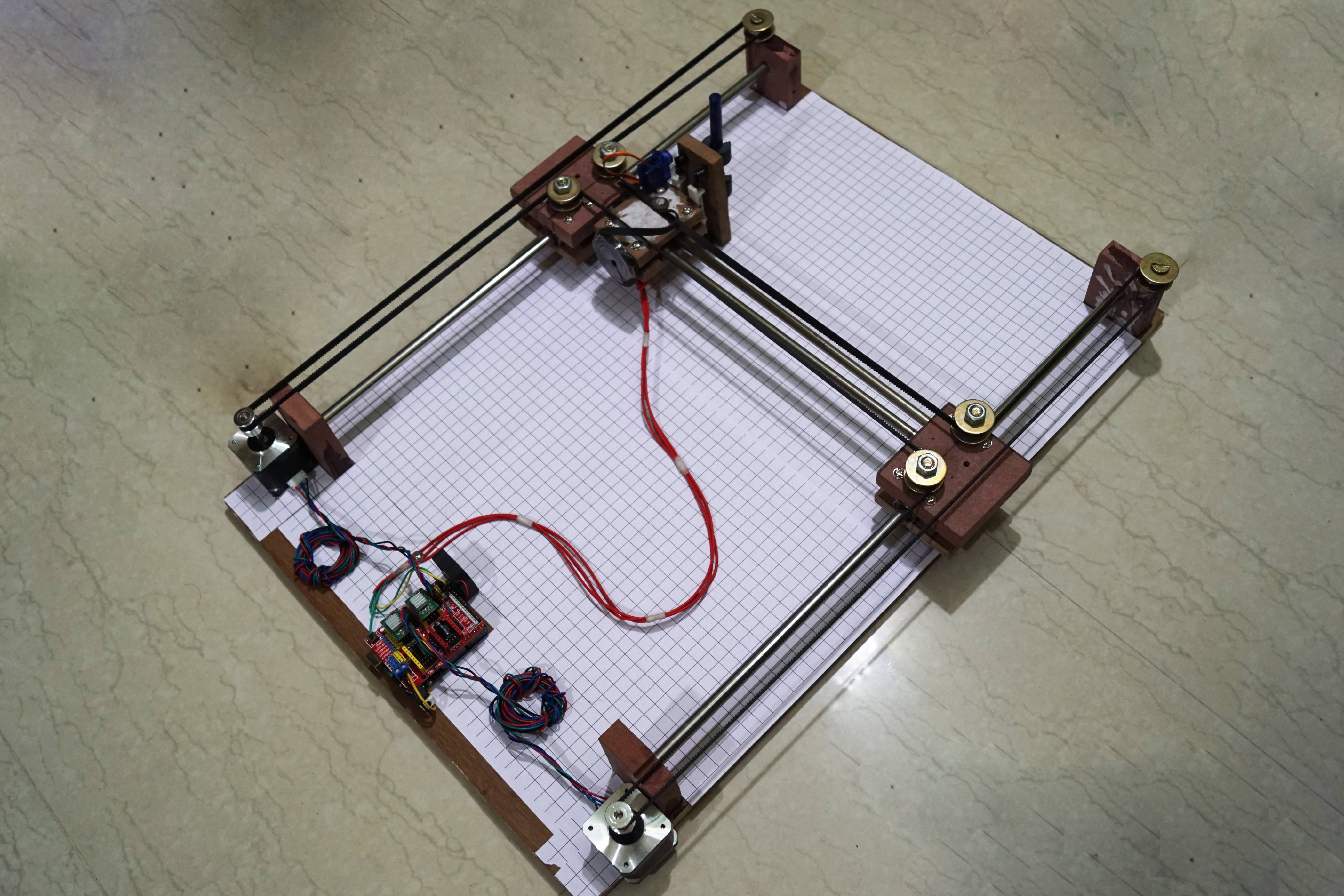

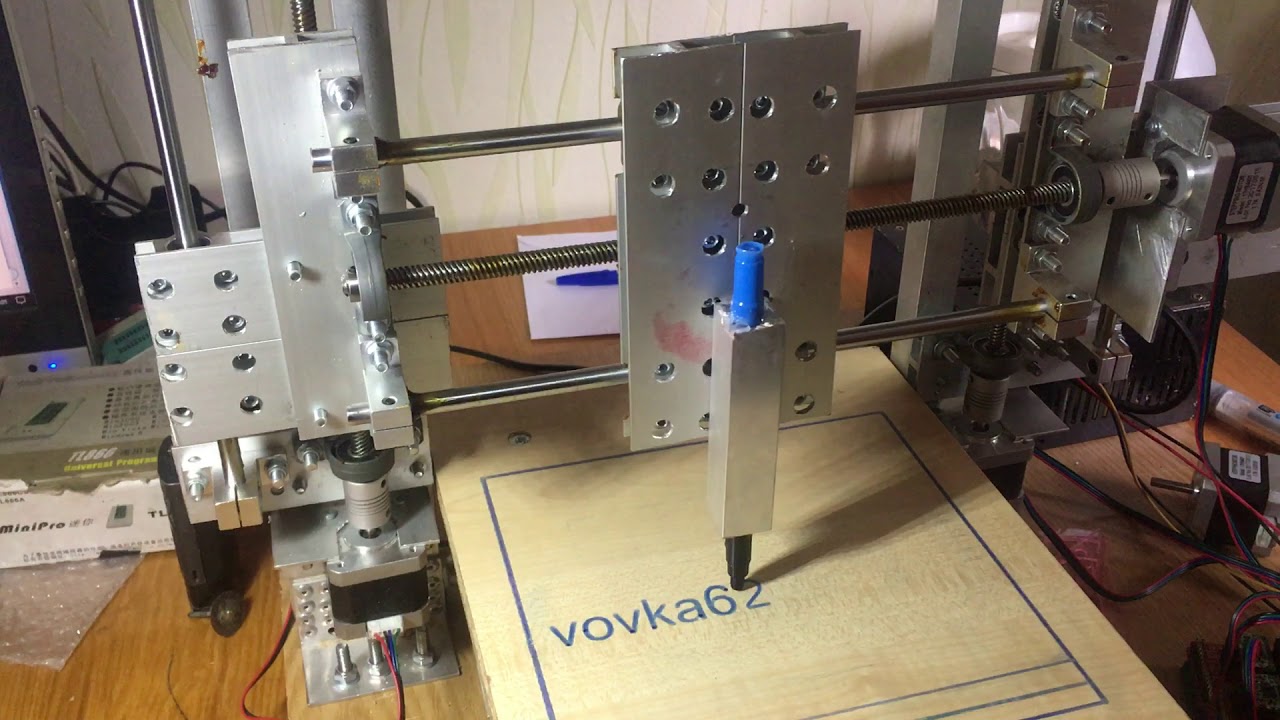

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

Лазерно-гравировальный станок с ЧПУ: как собрать своими руками

Профессиональные лазерные станки предназначены для гравировки и резки металлических листов, деревянных поверхностей, плиток из плиток мелкодисперсионной фракции (МДФ), акрила и другого материала.

Что это за станок?

Изготовление металлоконструкций, машин и механизмов, разрезание металла в промышленных объемах – это глобальные процессы, выполняемые быстро и максимально точно. Материал с небольшой толщиной разумно обрабатывать станком лазерной резки. Совершенная технология как лазерно гравировальный станок с ЧПУ хорошо вписалась на крупных предприятиях и в небольших мастерских по металлообработке.

Совершенная технология как лазерно гравировальный станок с ЧПУ хорошо вписалась на крупных предприятиях и в небольших мастерских по металлообработке.

Станки с большим рабочим полем дают возможность производить резку практически любых листовых материалов. Производители поставляют их в собранном готовом к работе виде. Поэтому в рабочий процесс фрезерно гравировальный станок включают без каких-либо предварительных сложных настроек.

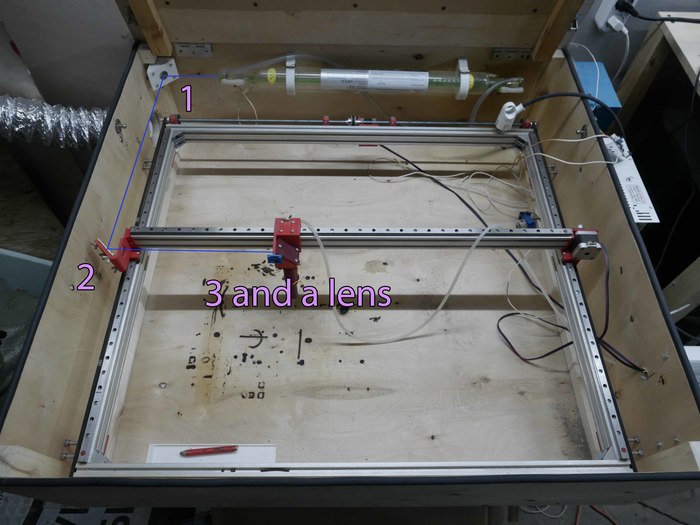

В соответствии с проектными данными лазерная трубка сразу подключена к станкам. Отражающие зеркала (3 штуки) и линза для фокусирования представляют оптическую систему. Дисплей, предназначенный для регулировки мощности, и аварийная кнопка для экстренной остановки входят в оснащение станка.

Устройства своими руками

Мужчины, дружащие с техникой, умеющие создавать рукотворные вещи, могут сотворить лазерно гравировальный станок с ЧПУ своими руками. Всякое творение начинается с проекта, расчетов, подготовки материалов для работы. Знающие люди рекомендуют закупить нужные детали на Aliexpress недорого и воспользоваться доставкой.

Некоторые детали можно из фанеры соорудить, а лазер, например, нужно заказывать. И так относительно каждой детали следует продумать и просчитать. При проектировании лазерного станка для резки металла необходимо учитывать некоторые параметры, от которых будет зависеть результативность и выгодность спланированного оборудования.

Применение станков

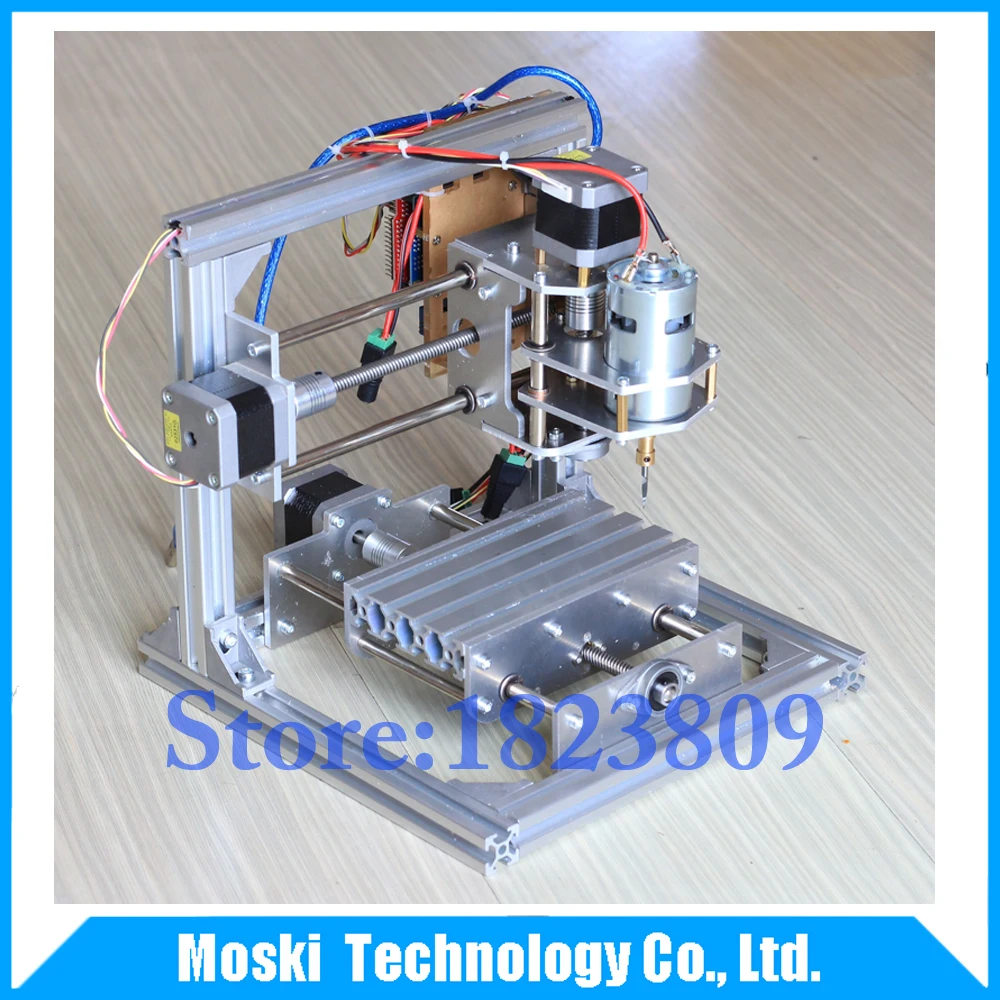

Современный гравировальный станок ЧПУ cnc 3018 лазер 500 мвт широко применяется для резки, раскройки заготовок из металла. Станки разных модификаций точно и качественно выполняют:

- фрезеровку и гравирование поверхностей;

- вырезывание отверстий в твердых образцах;

- изготовление полостей по определенным параметрам.

Предназначен станок с ЧПУ ltt для фрезерования и гравировки плоскостей деталей и заготовок с применением программного обеспечения 2D и в 3-х мерном пространстве (программа 3D для фрезерования).

Привлекает внимание продукция из серии настольного типа, к которому относится станок с ЧПУ z3020. Аппарат пригоден в производстве сувениров, штампов и печатей. В силу небольших габаритов его устанавливают в офисах небольших мастерских.

Лазер СО2, установленный на лазерно гравировальном станке с ЧПУ z3020, принимает в обработку самые разные поверхности кроме металла. Это деревянные предметы, изделия из оргстекла и пластика, искусственного камня, резиновые и кожаные вещи. Мощность лазера поддается регулированию.

Агрегаты лазерного резания металла, к примеру, лазерно гравировальный станок с ЧПУ ltt предназначен для создания мелкогабаритной продукции.

Плюсы и минусы лазерного способа

Операции фрезерно гравировального лазерного станка с ЧПУ исполняются с технической точностью, благодаря конструкционным особенностям агрегатов. Порезка металлических заготовок без деформирования их, с наименьшим числом загрязнений на обрабатываемой плоскости и небольшими энергетическими затратами – это отличительные положительные характеристики лазерного метода.

К недостаткам устройств лазерной отделки металла можно отнести неспособность эффективно обрабатывать металлы и сплавы, поверхность которых снабжена отражательными свойствами. Комплекс достоинства превышает незначительное число недостатков.

Комплекс достоинства превышает незначительное число недостатков.

Принцип работы

Лазерный раскрой металлической плоскости предусматривает поэтапные рабочие моменты – расплавление и испарение. Такая технология возможна при точном фокусировании луча. Происходит генерация энергии высокой плотности, когда плавится металл в нужной точке поверхности. В смежной области материал только нагревается. Лазерный импульс изменяет физическую структуру сырья. В месте резания происходит испарение, образуется четкая кромка.

Прибор, обладающий подходящими для работы параметрами в сфере оптики и энергетики, генерирует непрерывное излучение. Благодаря такой особенности функционирует гравировальный станок с ЧПУ лазерный.

Кроме этого режима аппарат выполняет группу специфических функций в рабочем процессе:

- изменяются характеристики газа, формируется и фокусируется луч,

- который затем передается к определенной обозначенной точке;

- осуществляется с помощью датчиков контроля автоматизированное

- управление рабочим процессом;

- обрабатываемая деталь и режущий механизм перемещаются с целью

- координации места резания.

.1447490617018.jpg)

Агрегаты лазерного резания металла, к примеру, лазерно гравировальный станок с ЧПУ ltt предназначен для создания мелкогабаритной продукции.

Оборудование универсального назначения и применения должны быть ориентированы на высокий результат. Их абсолютно точная лазерная резка должна соответствовать экономному расходованию материала и предельной чистоте рабочего процесса. Применение лазера не допускает наличия погрешностей. Но создается возможность производить изделия, отличающиеся сложным контуром.

Создать такие изделия невозможно, пользуясь механическими или термическими методами раскроя исходного материала. Овладение каким-либо видом оборудования, отвечающего современным требованиям, раскрывает возможности повысить прибыльность производства, при этом намного раздвинуть рамки ассортимента выпускаемой продукции. Современные условия хозяйствования позволяют интересные планы претворить в действительность.

Самодельный лазерный гравер. Другой подход к проектированию.

Другой подход к проектированию.

Всем доброго времени!В этом посте хочу поделится с Вами процессом создания лазерного гравера на основе диодного лазера из Китая.

Несколько лет назад появилось желание приобрести себе готовый вариант гравера с Aliexpress с бюджетом в 15 тыс , но после долгих поисков я пришел к выводу, что все представленные варианты слишком простые и по сути являются игрушками. А хотелось что-то настольное и при этом достаточно серьезное. Спустя месяц исследований было принято решение сделать сей аппарат своими руками, и понеслась…

В тот момент у меня еще не было 3D принтера и опыта 3D моделирования, но зато с черчением все было в порядке)

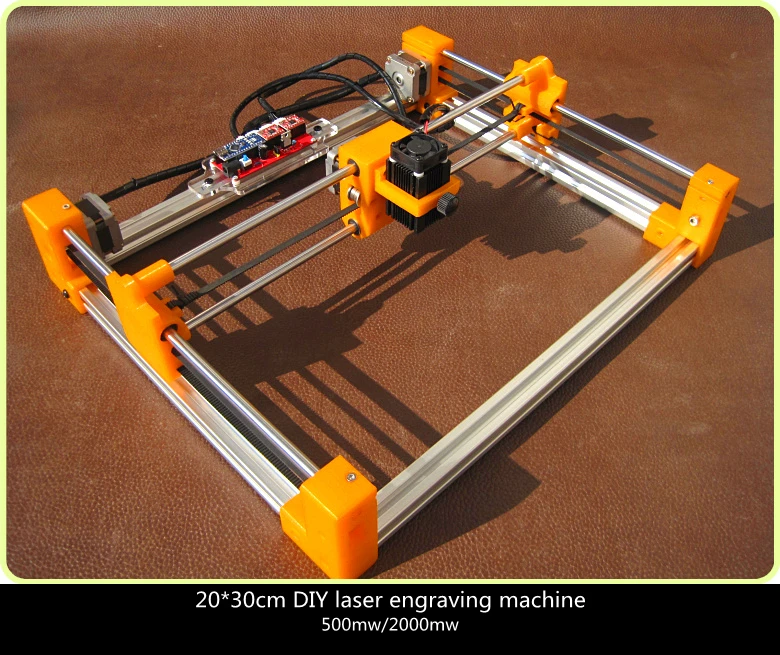

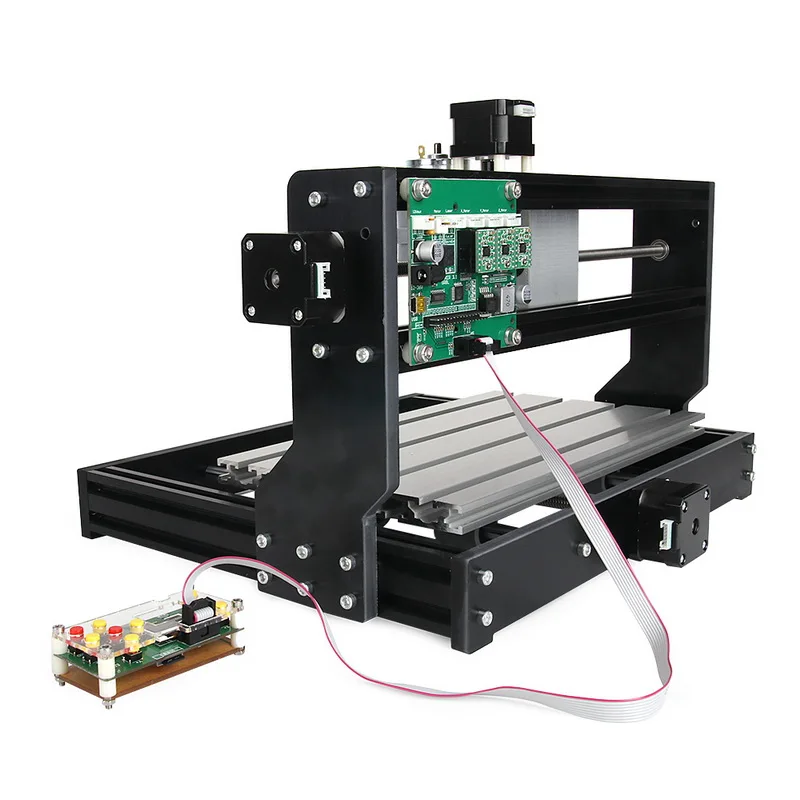

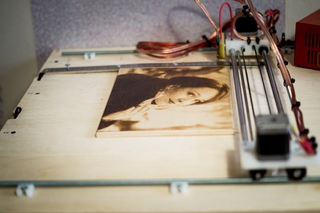

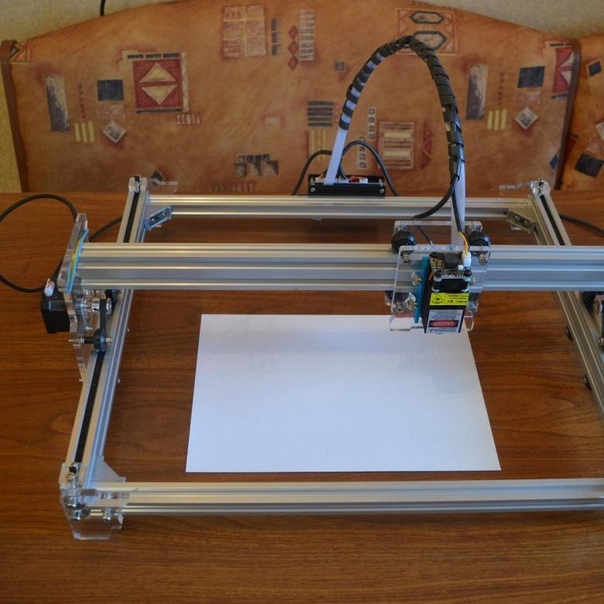

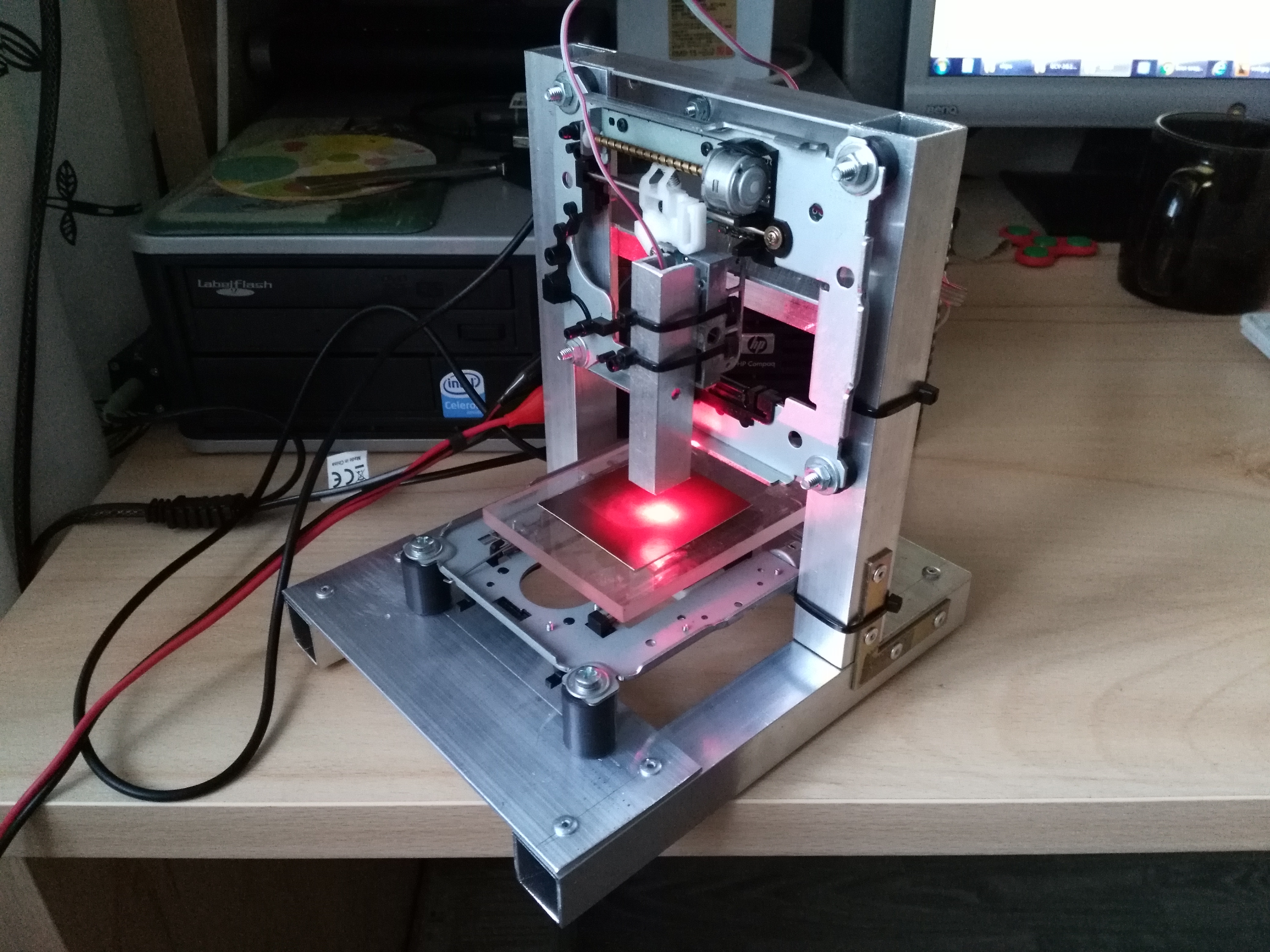

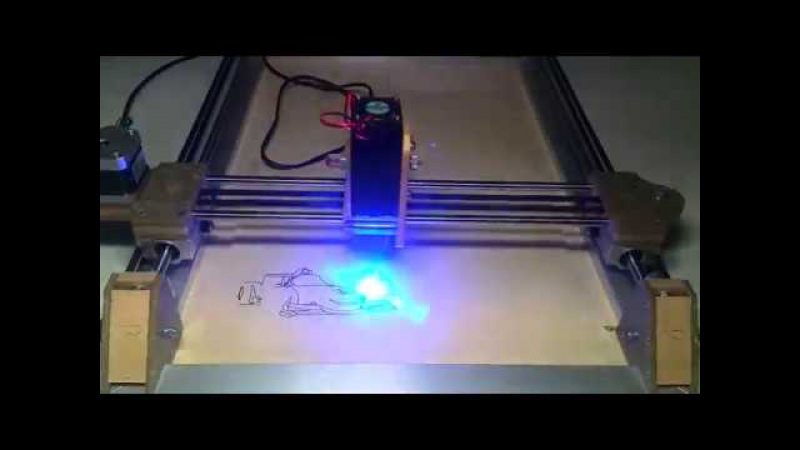

Вот собственно один из тех готовых граверов из Китая.

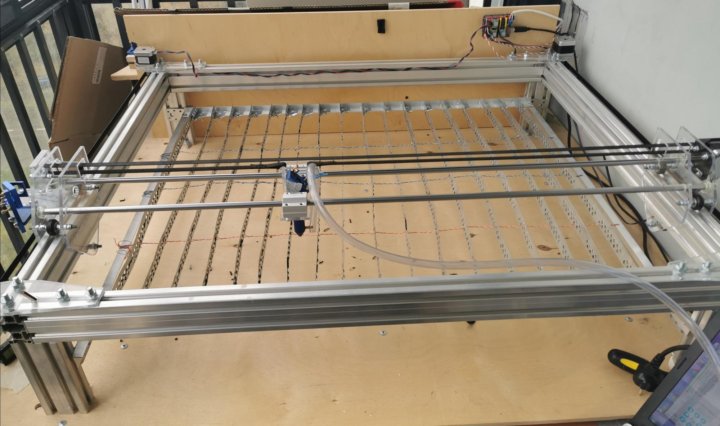

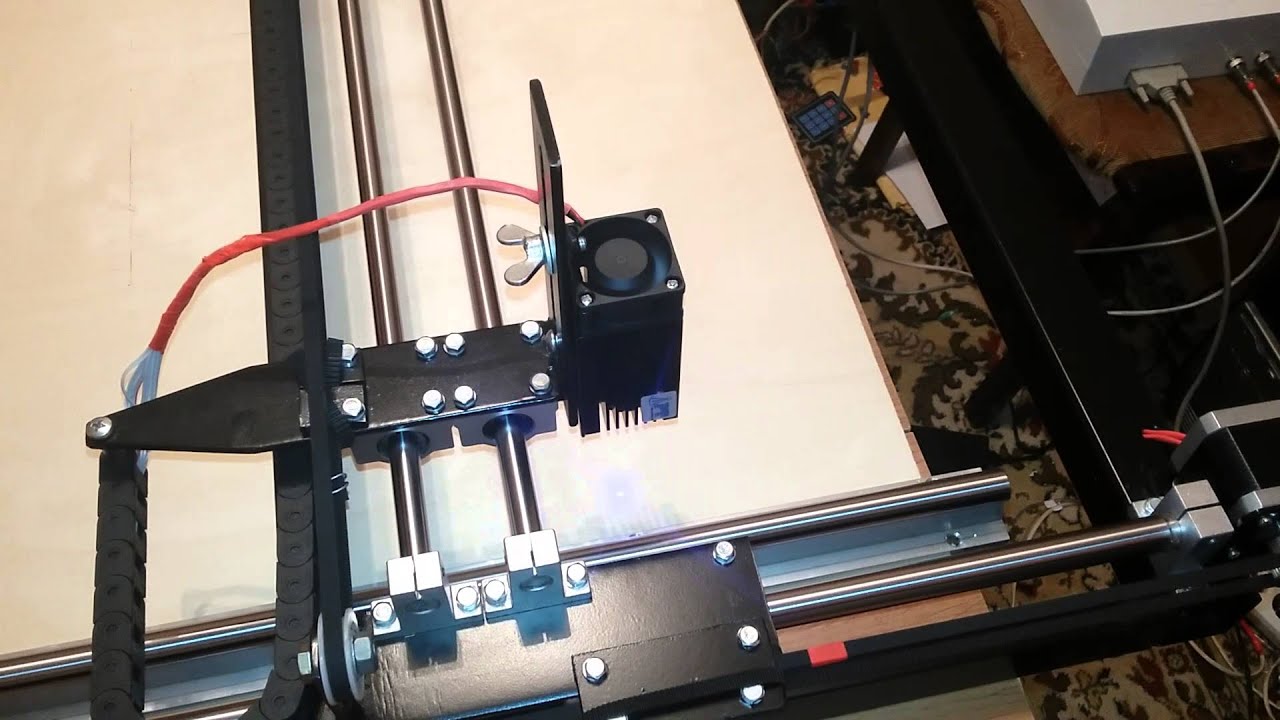

Насмотревшись на варианты возможных конструкций механики, на листочке были сделаны первые эскизы будущего станка..)) Было принято решение, что область гравировки должна быть не меньше листа А3.Сам лазерный модуль был куплен одним из первых. Мощностью 2W, так как это было самым оптимальным вариантом за разумные деньги.

Мощностью 2W, так как это было самым оптимальным вариантом за разумные деньги.

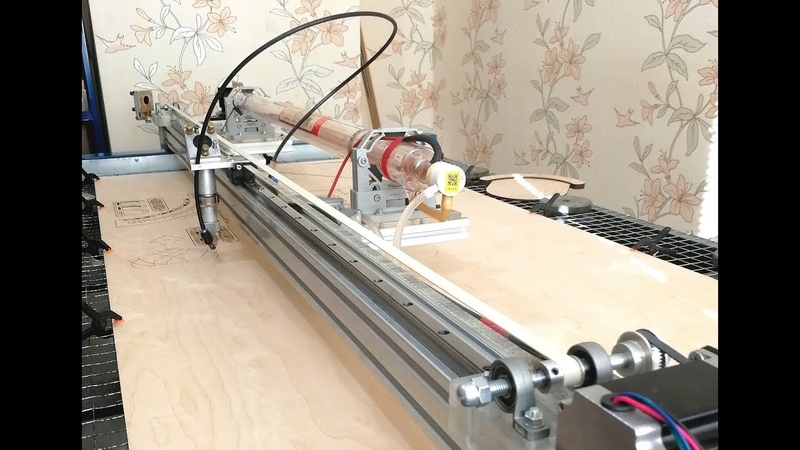

Вот собственно сам лазерный модуль.

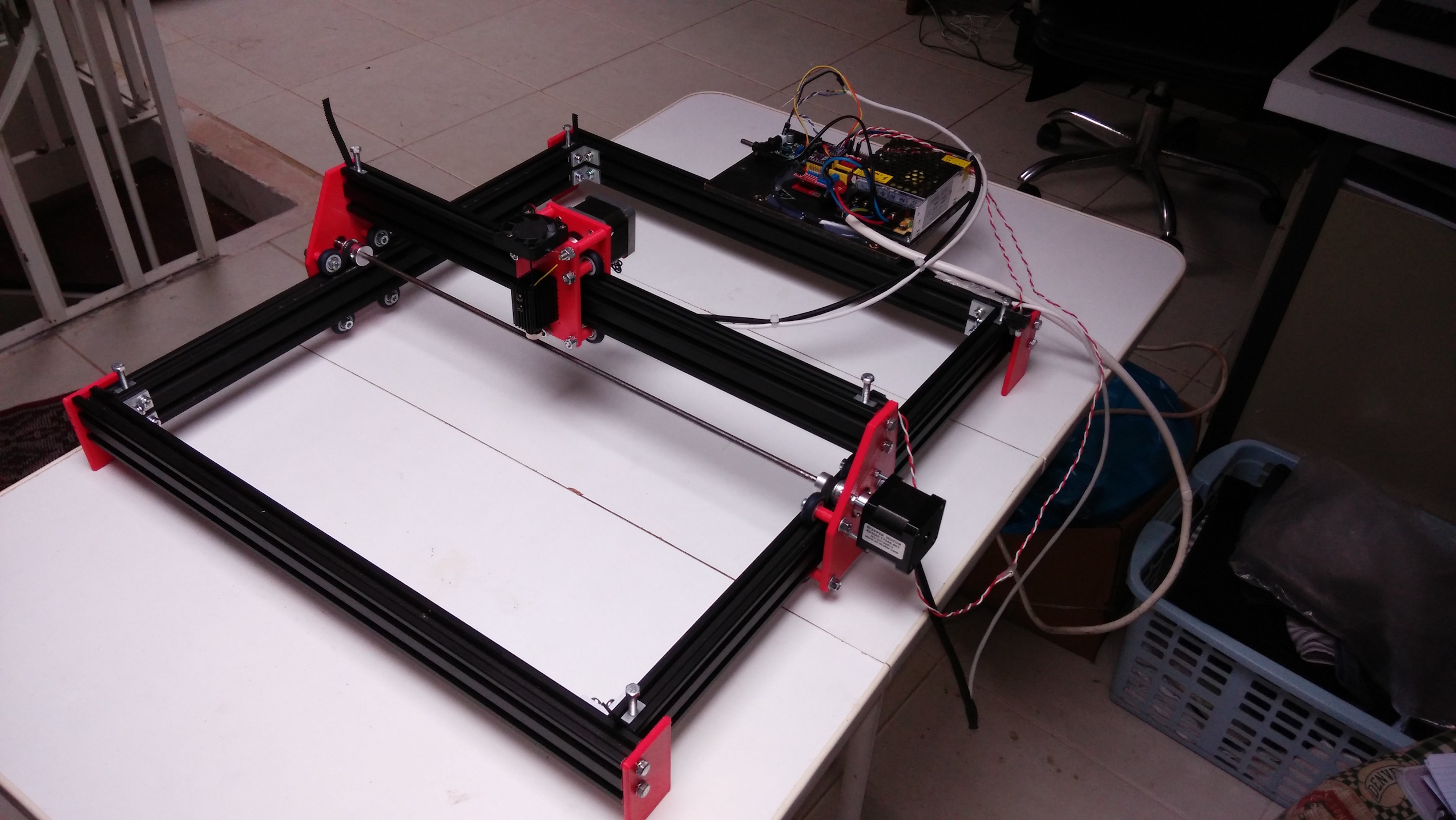

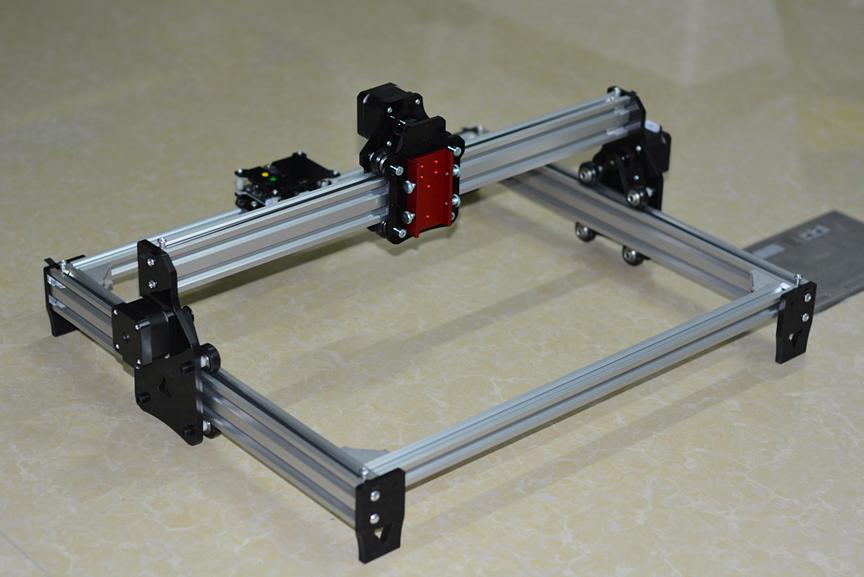

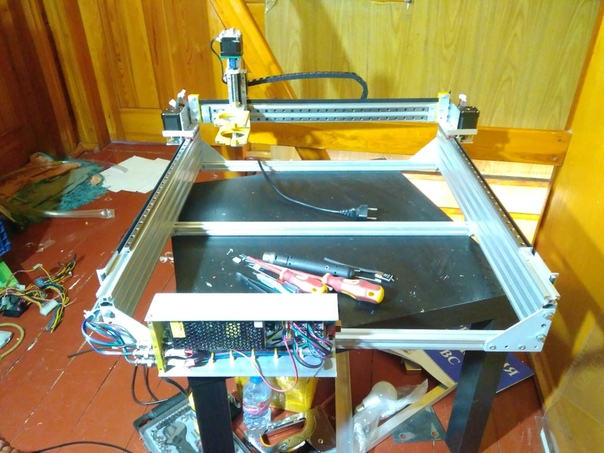

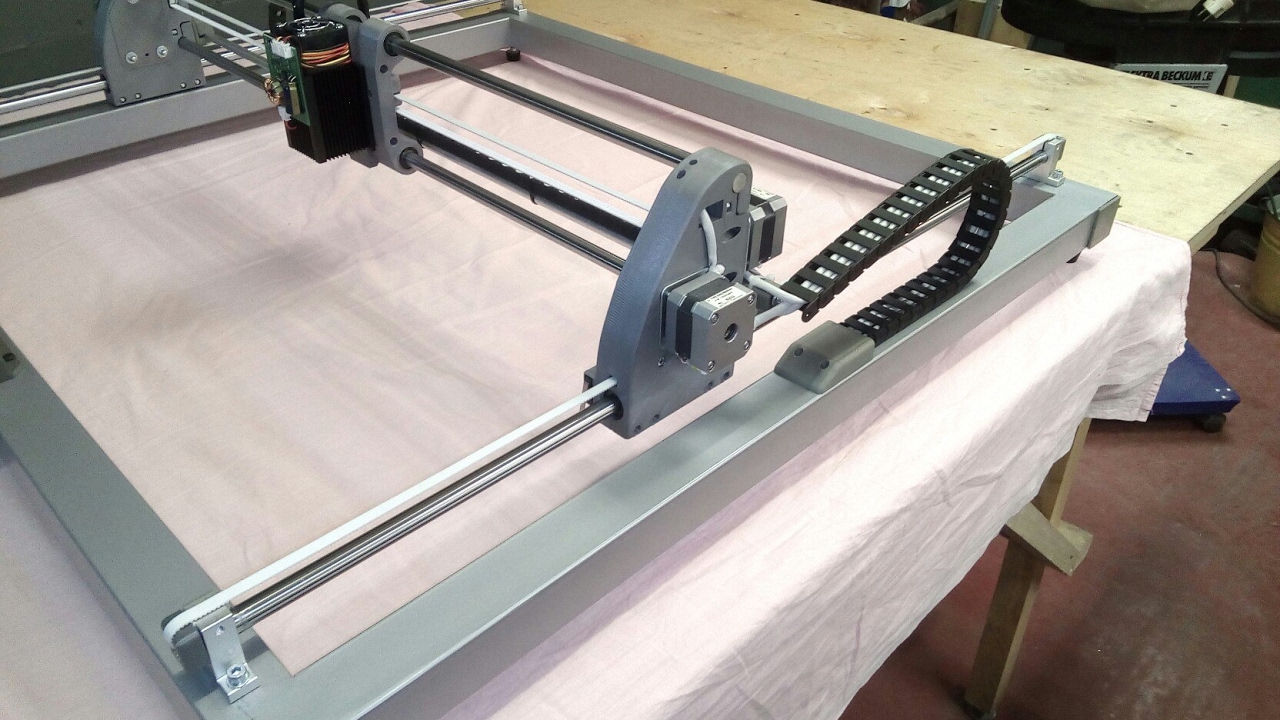

И так, было решено, что ось X будет ездить по оси Y и началось ее проектирование. А началось все с каретки…Вся рама станка была сделана из алюминиевых профилей разной формы, купленных в Леруа.

На этом этапе эскизы на тетрадных листочках больше не появлялись, все чертилось и придумывалось в Компасе. Купив 2 метра квадратного профиля 40х40 мм для построения рамы станка в конечном итоге из него была сделана только сама каретка..)) Двигатели, линейные подшипники, ремни, валы и вся электроника заказывались с Aliexpress в процессе разработки и планы о том, как будут крепиться двигатели и какая будет плата управление менялись на ходу.Спустя несколько дней черчения в Компасе был определен более менее четкий вариант конструкции станка.

И вот ось X появилась на свет..)) А дальше. .. А дальше больше!

.. А дальше больше!Боковины оси Y (извиняюсь за качество фото).

Примерка. И наконец первый запуск! И это было только начало…Дальше был корпус!

Была построена простенькая 3D модель общего вида станка, дабы уже точно определиться с его внешним видом и размерами.

И понеслась… Оргстекло… Покраска, проводка и прочие мелочи. И наконец, когда все было подогнано и последняя деталь была выкрашена в черный цвет 8) , наступила финишная прямая!Теперь немного красивых фото))

😀 И вот результат проделанной мной работы!И самое главное не забывать про технику безопасности.

Надевайте специальные защитные очки при работе с лазером!

Как собрать станок ЧПУ с углекислотным лазером (CO2)

В этой инструкции студент из Германии с ником Vulcaman расскажет и покажет нам, как можно построить собственный станок ЧПУ с углекислотным лазером, менее чем за 1000 евро.

Как нам говорит Википедия: Углекислотный лазер, лазер на углекислом газе (CO2-лазер) — один из первых типов газовых лазеров. На начало XXI века — один из самых мощных лазеров с непрерывным излучением с КПД, достигающим 20 %.

Углекислотный лазер используется для гравировки резины и пластика, резки органического стекла и металлов, сварки металлов, в том числе металлов с очень высокой теплопроводностью, таких как алюминий и латунь.

Инструменты и материалы:

-Различные слесарные инструменты;

-Паяльные принадлежности;

-Акрил;

-Станок-донор K40;

-3D-принтер;

-Станок ЧПУ для резки алюминиевых деталей;

Алюминиевый профиль 5 мм паз I-типа*

810 мм 20×20 мм — 4 шт

460 мм 20×20 мм — 4 шт

205 мм 20×20 мм — 4 шт

695 мм 20×20 мм — 6 шт

790 мм 20×20 мм — 1 шт

669 мм 20×20 мм — 2 шт

63 мм 20×20 мм — 6 шт

50 мм 20×20 мм — 2 шт

83 мм 20×20 мм — 2 шт

370 мм 20x 40 мм — 2 шт

695 мм 20x 40 мм — 1 шт

460 мм 20x 40 мм — 2 шт

Весь профиль приобретался по размерам здесь

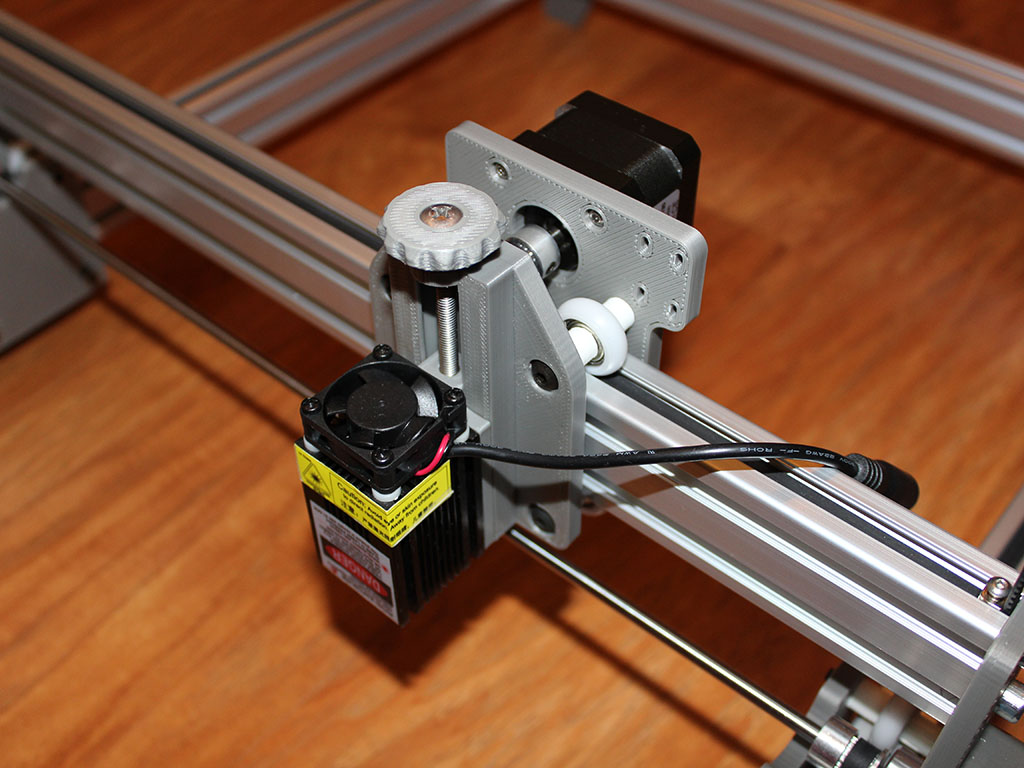

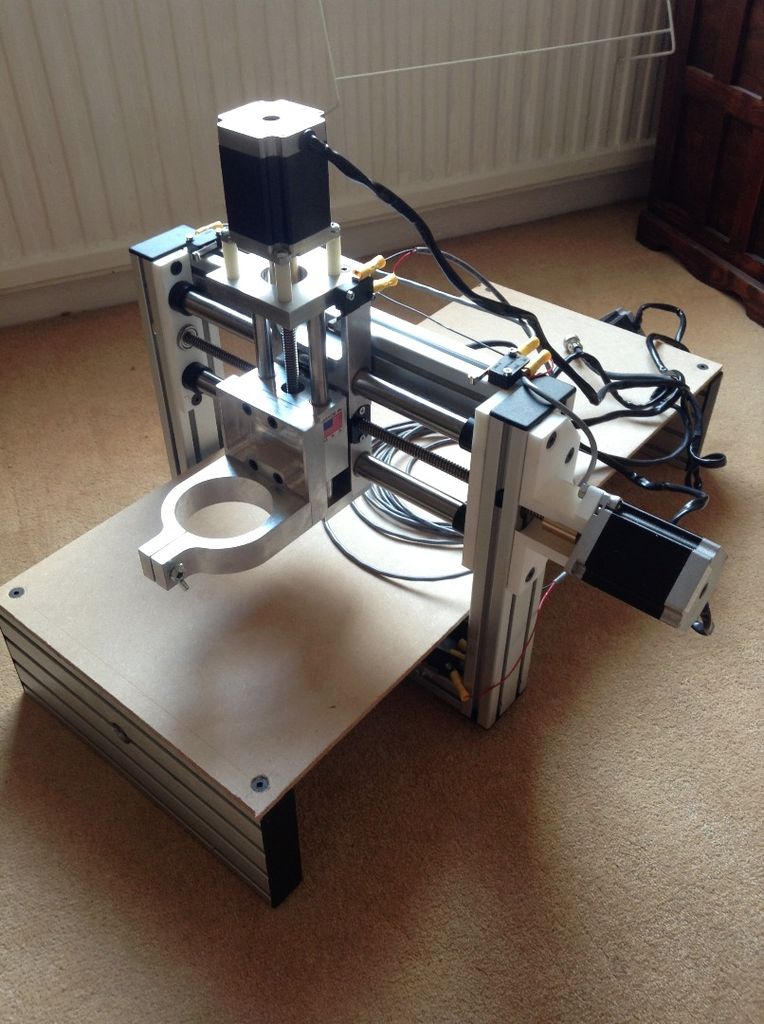

Для получения точных результатов нужен жесткий X / Y-порт. Мастер использовал линейные направляющие MGN9, которые устанавливались на алюминиевые профили. Трансмиссия осуществляется с помощью ремней GT2 10 мм.

Мастер использовал линейные направляющие MGN9, которые устанавливались на алюминиевые профили. Трансмиссия осуществляется с помощью ремней GT2 10 мм.

— Линейная направляющая MGN9 350 мм — 2 шт;

— Линейный рельс 650 мм MGN9 1 шт;

— Линейная направляющая MGN9 Н — 5 шт;

— Ремень GT2-10мм 10 м;

— Шкив GT2 20 зубьев Ширина 10 мм Диаметр 5 мм — 1- шт;

— Шкив GT2 без зуба Ширина 10 мм Диаметр 5 мм — 10 шт;

— Шкив 20T 10 мм GT2 — 3 шт;

— Пневматический амортизатор 20N Gasspring — 2 шт;

— Держатель стержня SK12 — 8 шт;

— Подшипник линейный LMK12UU — 4 шт;

— Линейный стержень D12мм x 117 мм — 4 шт;

— Стержень с резьбой M5 100 мм — 2 шт;

Мастер использовал лазерный источник мощностью 40 Вт. Длина трубки 40 Вт составляет всего 700 мм, поэтому она идеально впишется в корпус 810?500 мм. Для фокусирующей линзы вам понадобится тип 12 мм. Крепление лазера также имеет встроенную пневмоподушку.

— Лазерная трубка CO2 40 Вт 700 мм;

— 3?20 мм зеркало + 1?12 мм линза + держатель;

Электроника станка основана на плате Cohension3D Mini.

— Блок питания для лазера 40 Вт;

— Электропитание 250 Вт / 48 В;

— Источник питания 24 В / 24 Вт;

— Силовой контактор 24 В;

— Реле PILZ PNOZ X1 — 2 шт;

— Бесконтактный переключатель PILZ PSEN 1.1p-20;

— DIN рейка;

— Драйвер мотора DM556 5,6A — 3 шт;

— Плата контроллера Cohension 3DMini 32Bit;

— Аварийный выключатель;

— OV5648 USB модуль камеры 1080p 120 градусов;

— Распределительный шкаф;

— Шаговый двигатель 40 мм NEMA17 2,0 A;

Шаг первый: технические характеристики и история создания станка

Три года назад студент купил свой первый лазер CO2, K40. Эта машина не совсем оправдала его ожиданий. Он был ограничен в размере гравировки, механические компоненты не очень хорошо сделаны, и работать с таким лазером было небезопасно.

Тогда он решил сделать свой собственный CO2-лазер, обладающий профессиональными возможностями, безопасностью и простотой в эксплуатации. Однако лазер должен иметь такую же площадь основания, что и K40, с учетом установки его в мастерскую площадью 8 м².

От идеи до рабочего станка у него ушло четыре месяца.

Дизайн станка R-LASER 6020 с открытым исходным кодом. Таким образом, можно получите все файлы САПР, необходимые для его изготовления бесплатно, исключая коммерческое использование.

Мастер предупреждает: опасно работать с CO2-лазером и сетевым напряжением.

Технические характеристики R-LASER 6020:

— Источник лазера CO2 мощностью 40 Вт

— Рабочая зона: 600×230 мм

— Скорость гравировки: 1000 мм / с

— Регулируемый Z-образный стол

— Поддержка камеры

— Поддержка программного обеспечения Lightburn

— промышленный дизайн

Шаг второй: материалы и чертежи для резки

В процессе изготовления потребуются листы из алюминия, фрезерованные на станке с ЧПУ.

Все критически важные детали, такие как X / Y-портал и все компоненты лазера, были сделаны из алюминия.

Детали фрезерованы из листового металла толщиной 4 мм / 6 мм.

Детали фрезерованы из листового металла толщиной 4 мм / 6 мм.Для корпуса он использовал алюминий-дибонд, потому что он полностью блокирует лазер CO2. Даже сфокусированный луч не может прорезать этот материал.

Большинство деталей были вырезаны из алюминия-дибонда толщиной 3 мм окрашенного в белый цвет.

Две боковые панели корпуса были вырезаны из 6 мм листа.

Окно верхней двери выполнено из оргстекла толщиной 6 мм.

Он попытался свести к минимуму использование деталей, напечатанных на 3D-принтере, а где печать была необходима, она выполнялась нитью PLA.

Все файлы для печати, резки можно скачать здесь.

В качестве программного обеспечения используется Lightburn, который будет поддерживать плату Cohension3D Mini Board и многие другие. Это программное обеспечение имеет все функции, необходимые для продуктивной работы с лазерным резаком. Скачать его можно здесь.

Шаг третий: изготовление рамы

Основная рама изготовлена из алюминиевых профилей. Все крепления шаговых двигателей были вырезаны из алюминия толщиной 4 мм, чтобы обеспечить жесткое соединение между рамой и двигателями, даже когда двигатели нагреваются.

Теперь нужно установить пластины. Пластины имеют вентиляционные отверстия, чтобы отводить дым, образующийся при резке.

Шаг четвертый: установка осей X / Y , двигателей, направляющих

Ось Z реализована с помощью стержней диаметром 12 мм. Для правильного соединения между осью Z и основной рамой мастер использовал стандартные держатели штанги SK12.

После того, как все внутренние алюминиевые пластины установлены, нужно установить шаговые двигатели NEMA17 и шкивы для оси Y. Здесь нужно будет соединить 350-миллиметровую линейную направляющую MGN9 с экструзией 20×40 мм основной рамы.

Теперь нужно соединить ось X с осью Y. Соединение между осями X и Y обеспечивается двумя 6-миллиметровыми алюминиевыми переходными пластинами.

Двигатель оси Х крепится к левой 6-миллиметровой алюминиевой пластине.

Перед тем как установить пластину для оси X, нужно прикрепить к ней все шкивы. Используйте несколько шайб, чтобы обеспечить расстояние 1-2 мм.

Каретка X — ключевой компонент для хорошей гравировки.

Мастер постарался сделать каретку как можно более легкой и жесткой. Она сделана из алюминия толщиной 6 мм.

Теперь вы можете установить направляющие, ремни, проставки для левой и правой стороны оси X.

Шаг пятый: ось Z

В качестве рабочего стола мастер использует алюминиевую пластину Honeycomp 10 мм. Пластина устанавливается на алюминиевую пластину толщиной 4 мм.

Линейные подшипники LMK12UU прикреплены к алюминиевой пластине толщиной 4 мм.

Устанавливает собранный стол на станок.

Шаг шестой: отвод паров

Чтобы отвадить пары, которые образовываются при резке / гравировке, был сделан короб с вентиляционными отверстиями.

Шаг седьмой: верхняя крышка

Для верхней крышки было вырезано окно из оргстекла толщиной 6 мм.

Верхняя дверь сделана из алюминия толщиной 3 мм. Окно идеально устанавливается в него. Петли тоже самодельные из алюминия толщиной 6 мм.

Шаг восьмой: дополнительный корпус

В этом корпусе будут размещаться: силовой шкаф, воздушный клапан, водяное охлаждение, ящики для аксессуаров

Шаг девятый: установка оборудования

Устанавливает шкаф и подводит от него кабеля и трубки.

На крышку устанавливает концевой выключатель. Дверной выключатель — один из ключевых моментов техники безопасности. Переключатель будет непосредственно выключать лазер, когда дверь открыта.

Для прокладки кабелей устанавливаются кабель-каналы, распечатанные на 3D-принтере.

Шаг десятый: лазерная трубку

Лазерная трубка — основной компонент лазерного резака. В проекте была использована трубка мощностью 40 Вт от старого лазера K40.

Крепление трубки к основной раме осуществляется с помощью алюминиевых пластин толщиной 4 мм.

Шаг одиннадцатый: задняя и боковые панели

Теперь можно установить заднюю панель лазерного резака. На задней панели есть гнездо для электропитания, клемма заземления и алюминиевое крепление для вытяжного вентилятора.

Воронка для вытяжного вентилятора подходит к трубке 160 мм.

Воронка для вытяжного вентилятора подходит к трубке 160 мм.Левая боковая пластина изготовлена из 6 мм алюминия. В ней устанавливается USB-разъем и быстроразъемное соединение для компрессора.

Правая боковая панель закрывает только механику.

Шаг двенадцатый: электрика

Электрику мастер собирает в силовом шкафу.

Электронику станка можно разделить на разные группы:

1. Цепи безопасности

В цепи есть два реле безопасности PILZ X1. Одно реле используется для аварийного выключения. Если нажать аварийный выключатель, силовой контактор отключит основное напряжение. Другое реле безопасности используется для верхней крышки и отключает лазер, когда дверь открыта.

2. Распределение электроэнергии

Для распределения питания требуемых напряжений для лазера (230 В переменного тока, 24 В постоянного тока, 48 В постоянного тока) были установлены DIN-рейки и клеммные колодки.

3. Драйвер двигателя

Для шаговых двигателей NEMA17 мастер использовал драйверы DM556 5,6A 48V. Благодаря высокому напряжению 48 В удалось достичь высоких скоростей до 1000 мм / с.

Благодаря высокому напряжению 48 В удалось достичь высоких скоростей до 1000 мм / с.

4. Источники питания

В качестве источников питания он использовал 48 В 250 Вт для двигателей NEMA17 и стандартный источник питания 40 Вт для лазерной трубки CO2. Напряжение 24 В для платы Cohension3D также генерируется источником питания для CO2-лазера.

5. Cohension3D Mini

В качестве основного контроллера применяется плата Cohension3D Mini от старого лазера K40. Эта плата поддерживает Smoothieware как микропрограммное обеспечение и все функции Lightburn. В дополнение к основному контроллеру мастер также создал специальный контроллер для оси Z.

Шаг тринадцатый: Z-контроллер

Готовый Z-Controller имеет следующие параметры:

— Входное напряжение 24 В

-Рабочее напряжение 3,3 В — 5 В

-Регулируемая частота шага DIP-переключателями от 2,5 до 25 кГц

-STM32-микроконтроллер

Файл для изготовления платы можно скачать здесь.

Детали для платы:

Количество Описание Имя на плате

10x Резистор 1к 0805 R1-R10

3x Резистор 150 Ом 0805 R11-, R12, R13

3x Светодиод Красный 0805 D1, D2, D3

3x AO3400 N-канальный полевой МОП-транзистор Q1, Q2, Q3

2x Конденсатор 100 нФ 0805 C1, C2

1x SN74HC08 ДИП-14 U2

1x SN74HC32 ДИП-14 U3

1x Понижающий модуль (настроен на 5 В) U1

1x STM32F103C8T6 BP1

10x Клеммная колодка 2P 5,08 мм J2-J11

1x 3-позиционный DIP-переключатель SW1

Шаг четырнадцатый: программирование

Для программирования понадобится программатор ST-Link.

1. Загрузите «Утилиту STM32 ST-LINK»:

можно скачать программное обеспечение здесь

2. Установите и откройте «Утилиту STM32 ST-LINK»

3. Теперь откройте файл Z-Controller.hex в утилите ST-Link: После этого нужно подключить STM32 «BluePill» к ST-Link-V2. После подключения нажать кнопку «Подключиться к кнопке traget».

Наконец нажмите «Загрузить». Теперь STM32 можно прошить..

Schematic.pdf

Шаг четырнадцатый: камера

Чтобы включить одну из самых крутых функций Lightburn, нужно будет установить камеру и настроить ее, как написано здесь. Тогда можно нанести на карту гравировальное поле с его изображением, и согласовать работу с лазером.

Камера установлена в прорези окна. USB-кабель от камеры прикреплен к алюминиевым профилям верхней дверцы.

Все готово.

Мастер предупреждает: Лазер СО2 мощностью 40 Вт — это не игрушка! Всегда надевайте сертифицированные лазерные очки, когда работаете с ними!

Он использует Laservision R02T1D01.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Лазерный станок своими руками: необходимое оборудование, инструкция по сборке с фото

01.02.2019 Эмметт Браун Самоделки

Среди материалов для презентабельного декора фанера отличается наибольшей популярностью благодаря своим эксплуатационным качествам. Кроме того, она легка в обработке. Все большую популярность приобретают фигурные изделия из фанеры, изготавливаемые при помощи станков. Такие изделия имеют объемные узоры и тончайшую обработку. Практичные умы мастеров задаются вопросом: возможно ли сделать лазерный станок своими руками или нужно потратиться на готовый? Для начала необходимо разобраться во всех тонкостях станочной резки фанеры.

Что собой представляет лазерное устройство для фигурной резки?

Технология лазерной гравировки позволяет переносить рисунки в объеме на лист фанеры. Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

Этот способ является инновационным, однако уже заслужил популярность среди плотников и домашних мастеров.

В основе воздействия луча лежат микроразрушения древесины, сходные по интенсивности со сваркой. При воздействии высокой температуры контактный участок подвергается выгоранию.

Установка, являющаяся ключевой деталью устройства, осуществляет лучевое воздействие лазера. Для обработки используются углеводородные лазеры, следовательно, собрать станок лазерной резки своими руками без этой детали невозможно.

Плюсы использования лазерной обработки

Интерес к сборке лазерного станка для резки фанеры своими руками обусловлен высокой стоимостью фабричных моделей. Такие устройства дают дополнительные возможности в манипуляциях с изделиями, которые недоступны при механическом воздействии. Устройства на основе лазерного воздействия используются как в промышленных масштабах, так и домашними мастерами, а также мелкими предпринимателями.

Отличительная черта резки посредством лазера – ширина шва, которая может лишь немного превышать толщину лазерного луча прибора. Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Это позволяет наносить точный рисунок, максимально приближенный к заданному макету. Собранный своими руками лазерный станок не уступает по качеству выполняемого среза промышленным аналогам и отличается такими же технологическими процессами внутри устройства.

Среди особенностей применения технологии лазерной резки можно выделить следующие:

- Область взаимодействия с лучом неизбежно приобретает более темный оттенок.

- Использование этого способа позволяет избежать механической деформации, поскольку классические усилия применять нет необходимости.

- При выборе источника древесины для работы следует отдавать предпочтение породам с наименьшим содержанием смол.

- При обработке лазером образуется небольшое количество стружки.

- Выполняя большие объемы работ посредством станочной обработки, следует позаботиться о наличии системы вентилирования.

- На равномерность среза, получаемого в процессе резки, влияет выставленный температурный режим и скорость движения луча лазера.

- Работа лазера контролируется числовым программным управлением (ЧПУ), что позволяет полностью автоматизировать процесс обработки.

Принцип работы

Перед тем как собрать лазерный станок ЧПУ своими руками, следует разобраться с основными элементами устройства и механизмом их работы.

Типичная установка с углекислотным лазером имеет трубку, заполненную молекулами газа, в качестве основного элемента. Электрический ток, поступающий на газ-катализатор, приводит молекулы в состояние повышенной вибрации, за счет чего усиливается световой луч, проходящий через трубку. Оптические элементы, находящиеся внутри лазерной установки, усиливают поток света и выдают его многократно отраженным.

Для автономной работы станка необходим автоматизированный механизм, передвигающий лазерное устройство. Он называется устройством позиционирования, его работа координируется программным обеспечением. В момент образования отверстия в определенном месте материала лазерная каретка должна быть перемещена в другую точку, чтобы структура дерева не была разрушена.

Последовательность фигурной резки

Фигурная резка на фанерном листе включает основные этапы:

- В первую очередь создается рисунок. Это либо производится ручным нанесением на материал, либо задается электронно.

- Далее выбирается режим резки, главной характеристикой которого является мощность излучения. Интенсивность прожига, в свою очередь, напрямую зависит от толщины поверхности.

- Нанесение рисунка на материал с заданной скоростью. Как правило, высокая скорость гравировки сопровождается большим потемнением краев среза.

Возможно ли смастерить лазерный станок своими руками? Да, это реальная задача.

Чтобы собрать лазерный ЧПУ-станок своими руками, необходимо обратить внимание на скольжение направляющих; приводы в большом изобилии представлены в магазинах соответствующего профиля.

Таким образом, если использовать основные комплектующие, аналогичные таковым в заводских установках, и применять принцип равноценной замены деталей, изготовить лазерный станок для фанеры своими руками вполне реально, что подтверждает опыт изобретательных мастеров.

Комплектующие, которые понадобятся

До сборки лазерного станка своими руками необходимо позаботиться о наличии следующих важных компонентов, тандем которых позволит получить от лазерного гравировального станка, собранного своими руками, качественную работу:

- Устройство преобразователя лазера. Лазерную пушку необходимо приобрести, так как ее изготовление трудоемко и не оправдывает приложенные усилия.

- Также в установке должна присутствовать специальная каретка, от плавности движения которой будет зависеть результат работы станка. Направляющие можно изготовить из подручных средств, но они должны захватывать всю площадь обрабатываемой поверхности. Таким образом, понадобятся двигатели, которые необходимо будет подсоединить к электронной плате, реле, зубчатые ремни и подшипники.

- Электронный блок питания лазерного устройства, которое также отвечает за выполнение команд, передаваемых с пункта управления на лазер.

- Программное обеспечение, необходимое для ввода данных и требуемого рисунка или узора.

- Также необходимо обеспечить отток вредных продуктов, образующихся в процессе сгорания. Для этого оптимальной будет налаженная система локальной вентиляции.

Сопутствующие материалы для изготовления лазерного станка своими руками

При сборке понадобятся доски, стяжки, крепежные детали, отвертка, приспособления для резки металла и дерева, шлифовки, а также смазочные и охлаждающие материалы.

Для электронного управления чаще всего используют микроконтроллер Arduino R3, также понадобятся плата с дисплеем и компьютер для управления командами.

Последовательность сборки станка

Собранный своими руками самодельный лазерный станок с ЧПУ дает повод для гордости мастеру, а также позволяет основательно разобраться в процессе филигранной обработки материалов из дерева.

Основные этапы комплектации установки можно представить в виде последовательных шагов:

- Подготовка материалов.

- Сбор компонентов управления.

- Комплектация механической части.

- Настройка параметров резки.

- Старт работы станка.

Подготовка необходимых материалов и оборудования

Требуемые детали необходимо подготовить, они должны быть доступны в любой момент. Это позволит производить сборку в размеренном и слаженном темпе. Для того чтобы сделать лазерный станок своими руками, чертежи можно использовать готовые, а можно сделать самостоятельно.

Сборка электрической схемы

Система управления полагается на работу платы, которую можно приобрести уже готовую либо собрать на базе микросхемы. Среди наиболее простых для домашнего использования выделяют микросхему Arduino. На фото ниже представлена схема сборки электронной платы для лазерного ЧПУ станка, изготавливаемого своими руками.

Полная комплектация

Конструкция челноков для будущего устройства собирается при помощи стержней, которые вставляются в их борта, отвечающих за оси координат в двухмерной проекции. Направляющие стержни предварительно следует отшлифовать их при помощи наждачной бумаги или шлифмашины. Далее их нужно обработать подготовленной смазкой для более плавного движения.

Далее их нужно обработать подготовленной смазкой для более плавного движения.

В подвижном механизме в первую очередь монтируются механизмы для обеспечения движения, далее — шарикоподшипники. Завершающим этапом устанавливаются ремни. Собирая лазерный гравировальный станок своими руками, удобно использовать основу из металла, размером, дважды превышающим размер движущих механизмов. Креплениями могут служить саморезы, которые вставляются в заранее подготовленные отверстия. Металлический кронштейн устанавливается на центр станка, а по загнутым краям металлической основы устанавливается подшипниковая система. На образовавшуюся подвижную систему надевается ремень с зубьями и она крепится саморезом к деревянной основе.

Автоматизация и управление

Важным моментом действия агрегата, собранного своими руками, является синхронная работа двигателей направляющих, что достигается путем подключения управления, которое осуществляется платой, одинаковой для обоих механизмов.

Необходимые для запуска самодельного станка программы доступны в Сети. Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Требуемые утилиты нужно скачать на используемый для управления компьютер. Среди наиболее популярных для работы с лазерной резкой: Inkscape, Arduno IDE, Universal Gcode Sender (версия 1.0.7).

Указанные программы устанавливаются по стандартному шаблону, после чего можно приступать к заданию параметров контура будущего рисунка.

Для управления параметрами резки и гравировки, такими как мощность (то есть температура прожига) и скорость движения лазера, понадобится настройка платы Arduno IDE. В первую очередь следует загрузить код GRBL, который можно выбрать из предлагаемого программой перечня. Затем можно приступать к настройке параметров резки.

Задание рисунка для лазерной резки

Для задания требуемого узора или картинки можно воспользоваться оцифрованным рисунком от руки либо создать рисунок в графической программе. В ажурных узорах важно следить за тем, чтобы все элементы были связаны и основная конструкция оставалась целостной.

Скорость и степень нагрева лазерной головки можно определить, немного попрактиковавшись. Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

Немаловажную роль играет толщина и характер используемого для обработки материала. Тонкие листы дерева требуют более аккуратного и медленного воздействия.

При загрузке изображения следует учитывать требования программы, в которой для работы используется векторный формат. Изменить параметры рисунка можно в графических редакторах Adobe Illustrator и Inkscape.

Также следует учесть, что при наличии закрашенных мест на рисунке контур этих деталей заполнен не будет.

Настройка и резка

При настройке параметров резки нужно проверить соответствие значений координат осей X и Y в программе аналогичным характеристикам векторного изображения. Далее следует задать скорость работы станка и направить лазерную головку под углом, требуемым для получения необходимой объемности рисунка на дереве.

Последнее требуемое действие – запустить резку и наслаждаться работой лазерного станка, сделанного своими руками.

Техника безопасности при резке и гравировке

Во время работы с устройством лазерной резки нужно придерживаться правил техники безопасности. Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

Критическим моментом является потенциальная угроза, исходящая от работающего лазера. Соприкосновение лазерного луча с кожными покровами вызывает ожоги даже при непродолжительном воздействии. Кроме того, следует обезопасить глаза при работе с данным видом устройства, поскольку попадание излучения на сетчатку может спровоцировать необратимую слепоту.

В наше время любая идея изобретательного мастера по работе с деревом может быть воплощена с помощью современных технологий обработки, благодаря чему можно получить произведения искусства из грубого материала. Если есть стремление сэкономить средства на оборудовании, небольшие усилия позволят собрать лазерный станок своими руками, и он будет долго служить своему хозяину, радуя ажурными и качественными изделиями из дерева.

Внедрение технологии лазерной резки в условиях собственной мастерской позволяет не только производить изделия для собственного пользования, но и использовать ее как средство заработка.

Автор: Светлана Бутова

Источник: fb. ru

ru

Самодельный лазерный станок с ЧПУ — libixur — Мой блог

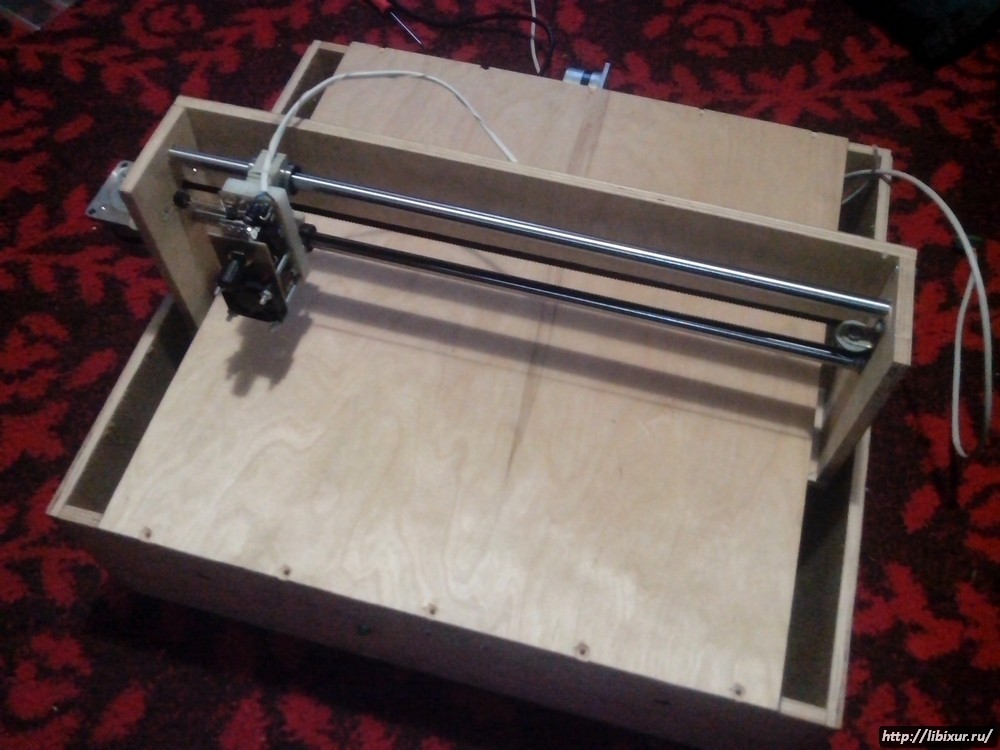

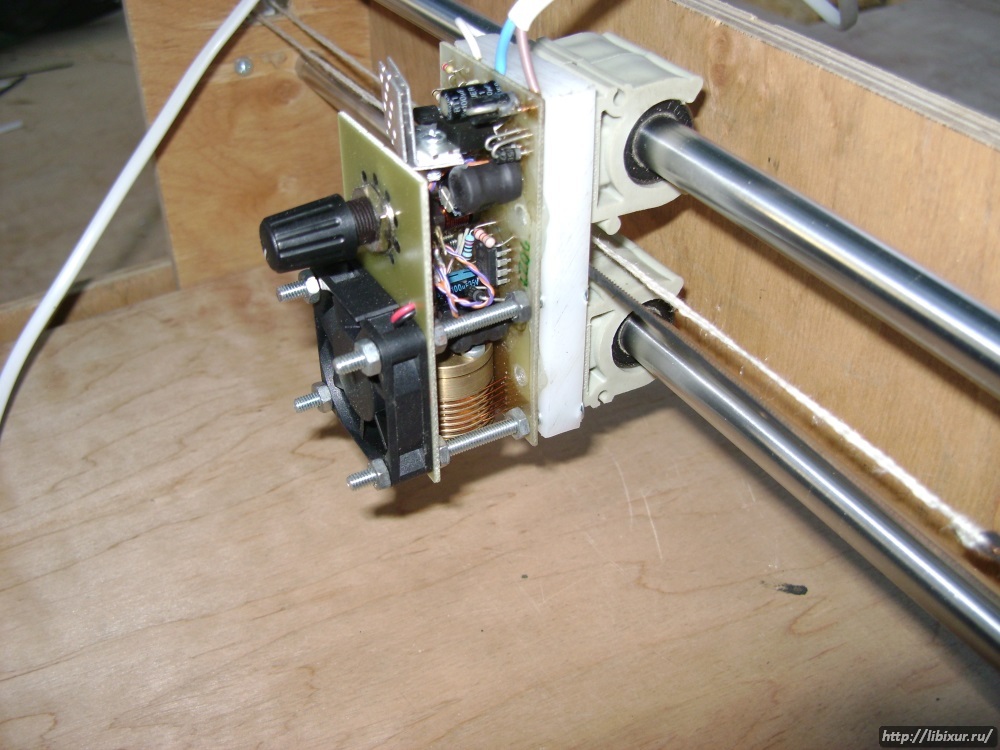

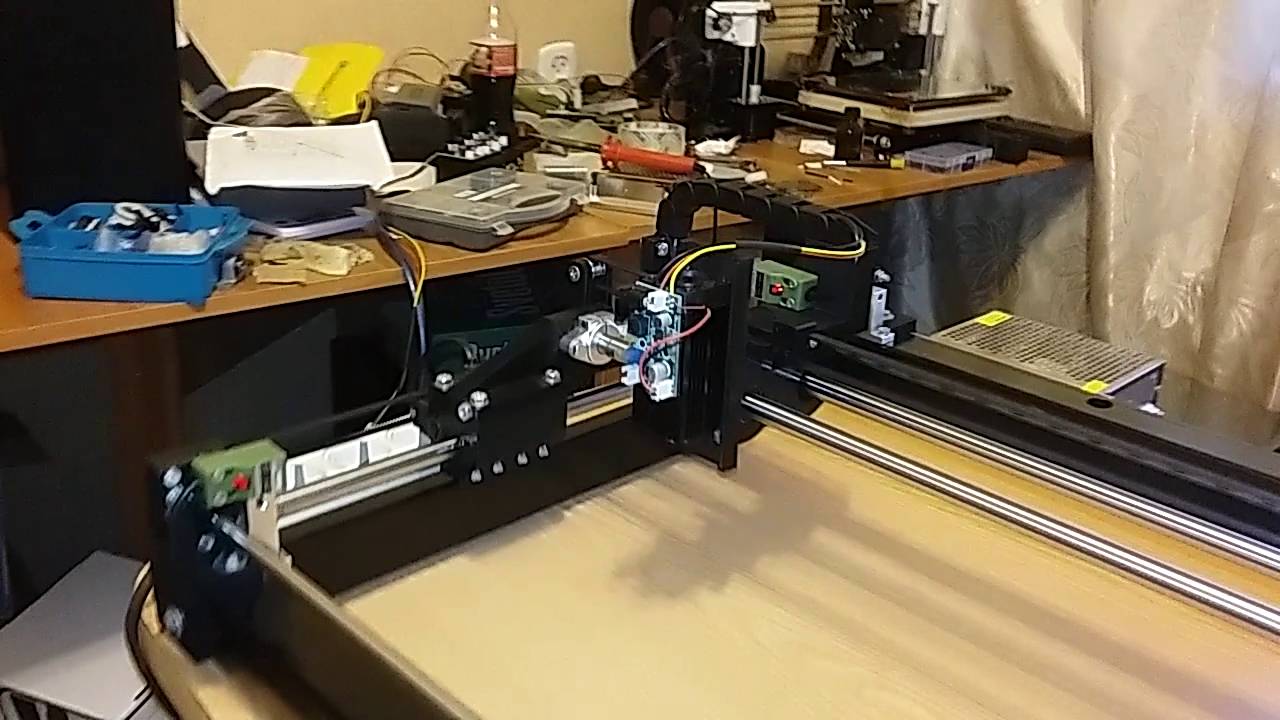

Этим летом прикупил новый Синий лазерный модуль на 2Вт и сразу решил собрать под него станок на ремнях, так как первый мой станок был бы слишком медленным для этого лазера. Для этого станка прикупил более серьезные комплектующие:

- Красный китайский контроллер-драйвер на 4 оси.

- Валы на 12 и 16 мм по одному метру.

- Линейные подшипники на 12 и 16 мм соответственно.

- Шаговые двигателя. Уже не от флоппи дисков.

Долго ломал голову как сделать крепление для подшипников, пока мой друг которого я тоже заразил идеей станкостроения не подсказал мне замечательную идею от которой я рад до сих пор:) И так, первые фото, сегодня их будет много:

На фото присутствует кнопка СТОП которая пока не используется. В будущем соберу корпус для контроллера и поставлю в него кнопку. По поводу креплений, то клипсы для пластиковых труб в этом варианте просто идеальны! Подшипники держат так что я с трудом их мог снять, поэтому даже не пришлось их сажать на клей или закреплять с боков что бы они не выезжали.

Перейдем к сборке. Кстати станок я собрал в удивительно быстрые сроки, всего за 2 дня (нужно было срочно). Первым делом я разрезал купленные валы пополам. Следовательно размеры станка будут 500х500мм:

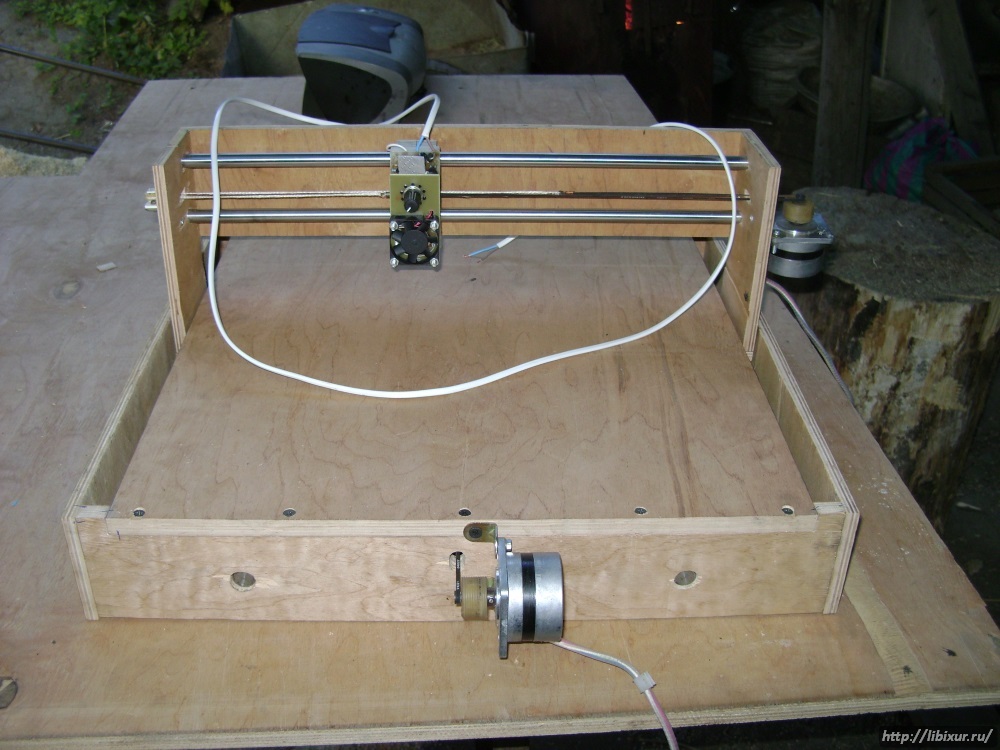

Дальше изготовление оси Y из фанеры 10мм. Без промежуточных фото, но думаю и так все понятно:

Сделал отверстия и вставил валы. Все сидит туго, поэтому дополнительно не закреплял:

Крепление подшипников на 16 по оси X:

Изготовил переднюю и заднюю стенки станка, а так же сам рабочий стол из фанеры 15мм:

Вставляю валы на 16 и только что изготовленную часть станка. Уже на что-то похоже:

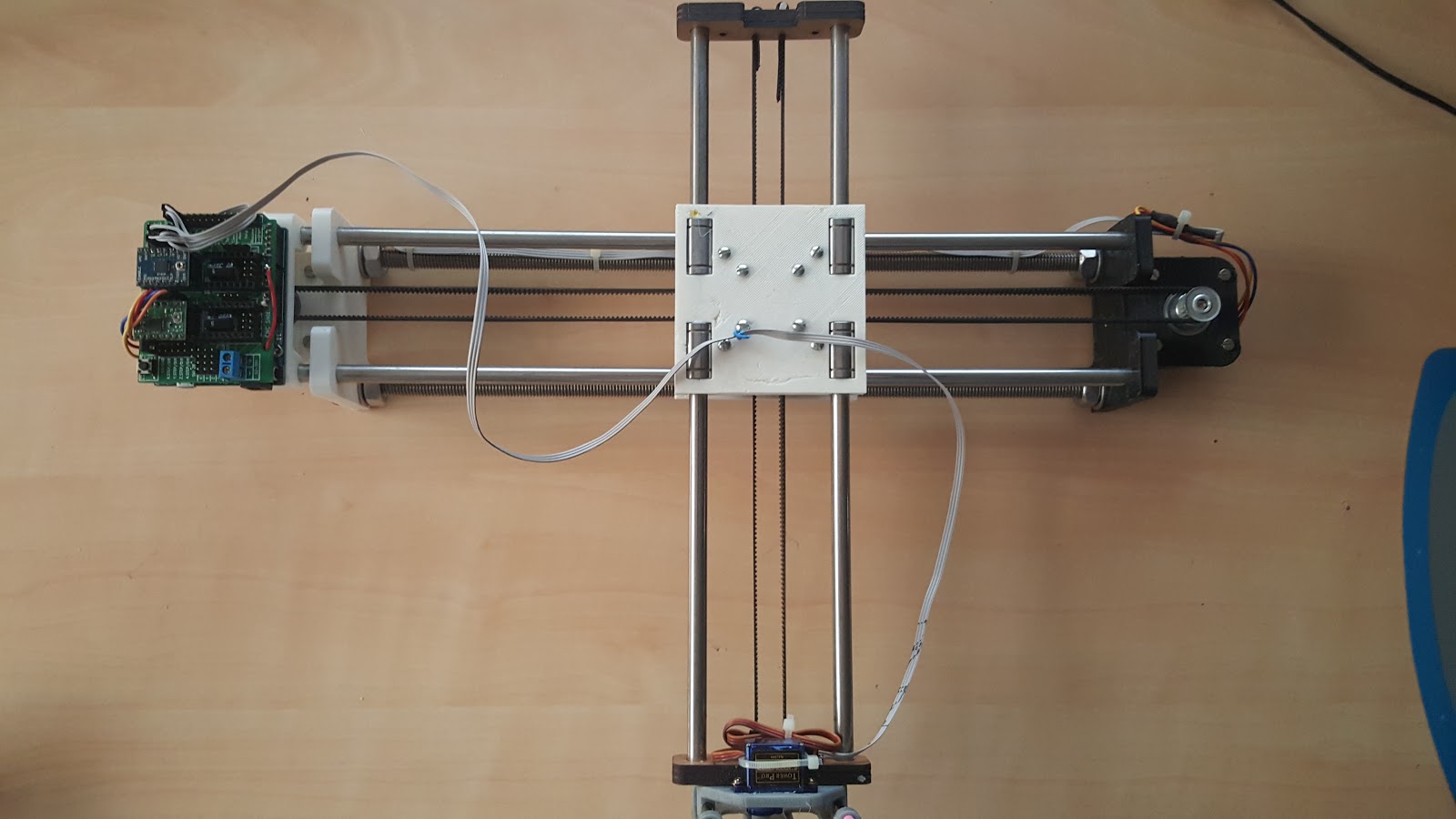

Двигателя и ременная передача.

Ремни, и шкивы были извлечены из 2х старых принтеров:

По скольку шкивы оказались меньше чем я ожидал, и их нельзя было надеть на мои двигателя, пришлось их вставить шкивы которые стояли на шаговом двигателе:

Снял основу лазера, прикрутил к ней подшипники, ремень и с другой стороны пружину для его натяжки:

Установил двигатель, шкив с обратной стороны.

Делаю аналогичное для оси X:

Все закрутил, установил лазер и вот результат:

Вот и получился станок без особых наворотов. Как для меня собрать станок за 2 дня уже хорошо:) Скорости передвижения получились хорошие: по Y до 7000 мм/мин, работаю на 5000. По X максимальную не замерял, работаю на 3000 мм/мин. Теоретически скорость могла бы быть больше, но на униполярных двигателях с биполярным контроллером мощность двигателей меньше паспортной. Работаю под управление программы ПАУК, выжигаю портреты и картинки. Изображение выжигается линиями с постоянной мощностью лазера, но с разной скорость передвижения на разных оттенках изображения. Так же пробовал выжигать точками, тоже хорошо получается. Скорость такой гравировки на слух примерно 5-10 точек/сек.

Вот еще дополнительно несколько фотографий:

Сразу хочу предупредить кому будут интересны чертежи — их нет! 🙂 Все продумывалось и расчитывалось на месте.

Фото первых работ. К сожалению на тот момент у меня уже не было цифровика, так что простите за качество фото. Так же видно что были проблемы со съездом картинки:

Человек который подкинул мне идею и креплением подшипников:

Так же сделал себе гравировку на крышку телефона:

На данный момент это все, потом добавлю видео и добавлю фото новых работ.

Добавление: 04.09.2013

Как и обещал, вот видео:

——

—Добавление: 06.

12.2013

12.2013

Добавление: 20.12.2013

Станок продан. В новом году будет новый вариант о котором обязательно напишу.

Добавление: 13.07.2015

Нашел качественную фотографию крышки телефона:

VN:F [1.9.20_1166]

Rating: 9.5/10 (120 votes cast)

Самодельный лазерный станок с ЧПУ, 9.5 out of 10 based on 120 ratingsПоделиться ссылкой с друзьями:

Как подключить лазер к станку с ЧПУ или 3D-принтеру — EnduranceLasers

Прежде всего, проверьте руководство для вашего 3D-принтера или фрезерного станка с ЧПУ. Возможно, у вас уже есть подходящая лазерная булавка.

Проверьте вывод ШИМ.

Обычно все наши лазеры работают на Fan 1 PIN (3D-принтер) или на шпинделе на станке с ЧПУ.

Изучите подробные электрические схемы:

Очень легко прикрепить (зацепить) лазер к вашему станку с ЧПУ или 3D-принтеру. Мы поставляем все совместимые соединительные элементы.

Мы поставляем все совместимые соединительные элементы.

Дополнительные крепления для лазеров (STL, 3D модели, изображения)

Подключение лазеров Endurance к популярным платам (3D-принтерам)

Подключение лазеров Endurance к ТОП популярным платам ЧПУ

Пакет лазерных линз Endurance. 4 разных линзы для вашего диодного лазера.

Установка лазера на мой домашний фрезерный станок с ЧПУ (Грэм Хэм)

Подключение к вашей плате

Подключить лазер к материнской плате машины очень просто.

Вариант без платы Endurance MO1:

TTL * + (маленький провод) подключается к распиновке PWM (если нет PWM, подключите TTL к источнику питания 12 В +.

Лазер подключается непосредственно к вашей материнской плате (вентилятор, шпиндель)

Вариант с печатной платой Endurance MO1:

TTL + (небольшой провод) подключается к распиновке ШИМ (если нет ШИМ, подключите TTL к выходу 12 В на печатной плате Endurance MO1

Плата Endurance MO1 подключается к: лазеру и внешнему источнику питания и управляющим контактам (+ и GND)

Управляйте лазером

Лазер можно включить с помощью различных команд, таких как M103 / M105 или M11 / M12, в зависимости от вашей платы.Узнать больше о g-коде >>>

Мощность лазера можно изменить с помощью параметра S или L, в зависимости от вашей платы.

* TTL работает при напряжении 3,5–12 В и изменяет коэффициент заполнения полевого МОП-транзистора, который изменяет мощность.

Напряжение значения не имеет. Тип сигнала имеет значение. (Подробнее о сигнале TTL).

Подробнее о TTL на YouTube >>>

Если у вас есть какие-либо вопросы или проблемы с подключением к лазеру, сообщите нам, и мы будем рады помочь через Skype, Whatsapp, Viber, Telegram, Facebook Messenger, Google Hangouts, WeChat, Line (см. Значки в верхней части страница).(+79162254302)

Endurance MO1 PCB

Подключение печатной платы Endurance MO1 к лазеру

Провод TTL (белый) соединяется с проводом входа 12 В (красный)

Схема подключения платы Endurance MO1

Вы с нетерпением ждете обновления вашего 3D-принтера / фрезерного станка с ЧПУ или имеющегося у вас гравировального / режущего станка?

Если да, заполните форму, и мы поможем вам с передовыми решениями от Endurance.

Один из самых популярных вопросов:

Как подключить лазер Endurance?

Этот вопрос имеет два аспекта:

• физическое крепление лазера к 3D-принтеру или станку с ЧПУ,

• подключение питания лазера к плате управления 3D-принтера или станка с ЧПУ.

Крепление лазера к станку с ЧПУ или 3D принтеру

Чтобы физически прикрепить лазер к станку с ЧПУ или 3D-принтеру, вы можете изготовить адаптер самостоятельно или заказать крепежный адаптер в Endurance.

Многие 3D-принтеры и станки с ЧПУ имеют собственные крепежные отверстия, поэтому заранее сделать универсальный крепеж для всех станков невозможно.

У нас есть открытые 3D модели крепежа в формате * .skp, если вы решили изготавливать свою фурнитуру, однако мы рекомендуем прикрепить лазер к штатному металлическому корпусу 3D-принтера или станка с ЧПУ.

Дополнительный крепежный адаптер может быть L-образным или U-образным, в редких случаях имеет форму T, и крепить лазер к станку с ЧПУ или 3D-принтеру.

Начало работы с лазером Endurance 10 Вт с вашим станком с ЧПУ

Как подключить лазер Endurance к станку с ЧПУ

Узнайте о монтажных кронштейнах Endurance

Быстрая и безопасная оплата. Получите расширенный монтажный кронштейн

Универсальные монтажные скобы для лазера

Акриловый корпус для Ender 3

Посмотреть в Интернете на Autodesk

STL для монтажных кронштейнов для лазеров Endurance

https: // www. thingiverse.com/thing:3648619

thingiverse.com/thing:3648619

https://www.thingiverse.com/thing:3504551

https://www.thingiverse.com/thing:3530513

https://www.thingiverse.com/tag:endurance_laser

https://www.thingiverse.com/thing:3237486

https://www.thingiverse.com/tag:laser_engraver

https://www.myminifactory.com/object/3d-print-endurance-lasers-connector- плита-prusa-i3-mk2-2-5-s-wip-95281? fbclid = IwAR2c4hZVxJ3yi5HcJ2KM7z71WQ0S36B-vxijSVDwLbw4Tcvk24bRr9L0wts

Все STL в одном месте >>> https: // www.thingiverse.com/endurance_lasers/designs

Загрузить расширенные и базовые монтажные кронштейны (файлы STL на Thingiverse)

An Расширенные и базовые монтажные кронштейны: https://www.thingiverse.com/thing:4444946

Примеры использования креплений для лазеров Endurance для крепления лазера к станку с ЧПУ или 3D-принтеру

Подключение лазера к плате управления 3D-принтера или станка с ЧПУ

Чтобы подключить лазер Endurance к станку с ЧПУ или любому 3D-принтеру, вам необходимо найти 12-вольтовый выход на плате управления устройства. Потребуется выходная мощность 1-5 А (для разных модификаций лазера нужна разная сила тока… например, для лазера 2,1 Вт вам понадобится 2 А, для 8 Вт — 5-6 А).

Потребуется выходная мощность 1-5 А (для разных модификаций лазера нужна разная сила тока… например, для лазера 2,1 Вт вам понадобится 2 А, для 8 Вт — 5-6 А).

Если ток платы управления меньше необходимого, подключите лазер с помощью специального адаптера Endurance MO1, который позволяет питать лазер от внешнего источника.

Важно не нарушать условия эксплуатации платы управления станка с ЧПУ или 3D-принтера, не перегревать плату управления, иначе она может выйти из строя.

В некоторых 3D-принтерах вы можете использовать мощность вентилятора, но только для маломощных лазеров 2,1 Вт и 3,5 Вт. Для подключения лазера 5,6 Вт или 8 Вт вы можете использовать либо выход нагревателя с требуемой силой тока, либо выносливость. адаптер MO1.

Если на плате управления есть ШИМ, выход TTL + лазера должен быть подключен к ШИМ. (Когда у лазера три провода, третий управляет переключателем включения / выключения лазера, изменяя так называемую скважность сигнала.) Если продолжительность сигнала мала, свечение лазера будет слабым. По мере увеличения длительности сигнала мощность лазерного излучения также увеличивается.

По мере увеличения длительности сигнала мощность лазерного излучения также увеличивается.

Обращаем особое внимание на то, что поскольку используется цифровой MOSFET, напряжение сигнала колеблется в пределах 0-7 вольт, но скважность зависит не от напряжения, а от длительности импульса.

Многие считают, что модулируя сигнал в диапазоне от 0 до 7 вольт, можно добиться разной мощности излучения. Но это неправда! Мощность излучения зависит только от длительности импульса.

Если на плате управления нет ШИМ, как на многих платах управления 3D-принтерами, выход TTL-лазера должен быть подключен к 12-вольтовому входу устройства, чтобы обеспечить максимальное излучение лазера.

Если у Вас возникнут вопросы по подключению лазера, обязательно напишите нам об этом, и мы найдем решение.

Универсальный лазерный бокс Endurance для вашего диодного лазера. Продолжить >>>

Быстрая и безопасная оплата. Лучшая лазерная коробка для лазерного диода.

Чтобы точно определить, как подключить лазер к плате управления 3D-принтера, нам понадобятся:

• схема платы управления

• фотография платы управления

• руководство платы управления

Все, что вам нужно знать о лазерах Endurance

Видео по запросу. Просто напишите по адресу [email protected] или отправьте текстовое сообщение: +79162254302 [WhatsApp, Viber, Telegram, WeChat]

Лазерная резка и лазерная гравировка для дома и для бизнеса.

Преимущества лазеров Endurance

Многоуровневая система тестирования.

Промышленные компоненты.

Гарантированная продолжительность непрерывной работы ~ 48-72 часа.

Истинная длительная выходная мощность

Наша продукция имеет заявленную номинальную мощность — в отличие от китайских аналогов.

Может включаться и выключаться с напряжением 3,5-24 В.

Переменная выходная мощность.

Универсальное и совместимое крепление.

Совместим с большинством 3D-принтеров и станков с ЧПУ.

Не нравится лазер?

Просто верните товар в течение 30 дней и получите полный возврат.

Лазерные насадки и станки для лазерной гравировки (маркировки).

Почему наши клиенты покупают лазеры и гравировальные станки у Endurance?

Мы помогаем и даем советы по телефону / электронной почте / в мессенджере Facebook / Telegram / Whatsapp / Viber.

Помогаем установить и настроить лазер.Предлагаем квалифицированную послепродажную поддержку.

Для начала мы отправляем все необходимое в одной посылке.

Мы отправляем все единицы в течение 4-24 часов. Экспресс-доставка DHL позволяет получить посылку в течение 3-5 дней.

Все наши лазеры проходят испытания и могут работать до 10 000 часов.

У вас старая модель? Обновите свой отряд, сделав его более мощным.

Следуйте за нами в социальных сетях

Поделитесь с друзьями

список 3D-принтеров и станков с ЧПУ, на которых наши клиенты установили лазеры

3-осевой фрезерный станок с ЧПУ (1250x1250x120 зона реза)

300×300 3D-принтер D-bot

750 мм X-Carve

5-осевой ЧПУ от 5axismaker (500x500x400)

Большой станок с ЧПУ, управляемый с помощью Mach4 и Ethernet Smooth Stepper

Acro

ADIMLab

Принтер Alfawise U30

Anet A8

Anycubic

Anycubic 4max

Anycubic i3 (Anycubic i3 Mega)

Anycubic Photon

Atom2 Gizmo 3D

axiom precision ar8 pro cnc router wiring

Azteegality X3 Pro

Big Craft Oxot

Big CNC

S5

Creality CR-10

Creality CR-10S pro

CTC flashforge replica

Custom Delta 3D printer

Davinci 1.0a с повторителем

DlyingBrad

Eleksmaker / Eleksmaker A3 Mana board

Creality Ender

Creality Ender 2

Creality Ender 3

Creality Ender 4

Felix

Flashfordge (Flashforge)

FlSun

Folgertech FT-5

FT-5

Gecko g540 controller (контроллер Gecko g540) GeckoDrive 540)

Geeetech

Home built 3D pr

Полное руководство для начинающих по созданию станка с ЧПУ

Несмотря на внешность, последняя серия [This Old Tony] имеет мало общего с ЧПУ-обработкой Etch A Sketch. Хотя он определенно добивается этого более или менее, автоматизация классической игрушки — это всего лишь крючок для тщательного урока машиностроения с ЧПУ, начиная с основ.

Хотя он определенно добивается этого более или менее, автоматизация классической игрушки — это всего лишь крючок для тщательного урока машиностроения с ЧПУ, начиная с основ.

Честное предупреждение: мы сказали основы, и мы серьезно. Целевая аудитория [Старый Тони] — это те, кто еще не сделал прыжок в сборку с ЧПУ и нуждается в общей картине. Первая часть посвящена задействованному оборудованию — шаговым двигателям, драйверам и контроллеру. Он начинает с одного из этих универсальных пакетов eBay, хотя он обновил контроллер движения до платы, совместимой с Mach5; тем не менее, уроки должны применяться к большинству оборудования.

К концу первой части Etch A Sketch подключен к двум шаговым двигателям, и все подключено и готово к работе со второй частью, первая часть которой посвящена входам и выходам. Опять же, это базовые вещи, например, как работают реле и почему вам может понадобиться их использовать. Но такие вещи могут сбить с толку новичков и отвлечь их от хобби, так что спасибо [Старому Тони] за обзор. Основная часть второй части посвящена настройке Mach5 Hobby с множеством деталей и некоторыми отличными советами и приемами, как подготовить машину к поломке некоторых концевых фрез.

Основная часть второй части посвящена настройке Mach5 Hobby с множеством деталей и некоторыми отличными советами и приемами, как подготовить машину к поломке некоторых концевых фрез.

Для тех, кто хочет заняться сборкой ЧПУ, тяжело завоеванный опыт ЧПУ [Старый Тони] действительно заполняет пробелы, оставленные другими учебными пособиями. И похоже, что третья часть, посвященная превращению всего этого в нечто большее, чем автоматизированный Etch A Sketch, находится в разработке. Мы с нетерпением ждем этого.

[Джерри] прислал наводку на этот. Благодаря!

Благодаря!

Руководство по покупке вашего первого лазерного резака

Если есть один инструмент, который нравится Makerspaces больше, чем какой-либо другой, то это лазерный резак.На этих высокоточных станках можно производить как функциональные, так и красивые изделия. Их универсальность позволяет любому, у кого есть такая возможность, быстро приступить к производству со своими проектами.

Сходи на местную ярмарку инди-ремесел, и готов поспорить, ты найдешь вырезанные лазером украшения. Ремесленные магазины полны предметов для скрапбукинга, вырезанных лазером. Даже магазины с крупными коробками не застрахованы от великолепия предметов, вырезанных лазером, предлагая вырезанные лазером оконные шторы, праздничные украшения, приспособления и многое другое.

Мощность лазерного резака заключается в его способности резать широкий спектр материалов с высокой точностью.Резаки с скользящим ножом, такие как резаки для поделок и резаки для винила, не проникают сквозь твердые и толстые материалы, в то время как лазер может резать их, как масло. А фрезеру с ЧПУ трудно создавать сверхострые детали (подумайте о вырезании буквы V: внешние края могут быть резко обрезаны с перекрывающимися проходами, но внутренняя точка может быть только такой же острой, как диаметр фрезы). Луч лазера настолько узок, что может передать вам все детали.

А фрезеру с ЧПУ трудно создавать сверхострые детали (подумайте о вырезании буквы V: внешние края могут быть резко обрезаны с перекрывающимися проходами, но внутренняя точка может быть только такой же острой, как диаметр фрезы). Луч лазера настолько узок, что может передать вам все детали.

Строительство конструкций из деталей, вырезанных лазером, стало общепринятой практикой.Плагины для автоматического создания блоков доступны для популярного приложения для векторной графики Inkscape, что упрощает создание кейса для проекта. Захватывающие гайки с выступами и пазами позволяют легко собирать и разбирать детали, в отличие от клееных конструкций. Фактически, настольная 3D-печать не была бы такой, какой она есть сегодня, без лазерных резаков — MakerBot, Printrbot, SeeMeCNC, Ultimaker и многие другие компании начали производить 3D-принтеры, в основном сделанные из деталей, вырезанных лазером.

Если вы ищете инструмент, который может расширить ваши границы, у лазерного резака есть множество возможностей. Покупка первого станка для лазерной резки может оказаться сложной задачей, особенно если вы ограничены в средствах. Пусть этот обзор трех различных типов поможет вам на вашем пути.

Покупка первого станка для лазерной резки может оказаться сложной задачей, особенно если вы ограничены в средствах. Пусть этот обзор трех различных типов поможет вам на вашем пути.

Покупка первого лазерного резака

Большая мощность сопряжена с большими расходами, но вот три варианта начального уровня, которые вам понравятся.

Эпилог Лазер

Epilog — это золотой стандарт, если вы ищете высококачественный и удобный лазерный резак. Два больших преимущества: драйвер печати Epilog делает процесс отправки ваших дизайнов на машину быстрым и безболезненным; а специальные лазерные трубки с воздушным охлаждением производства компании Epilog уменьшают проблемы и потенциальные опасности своих конкурентов с жидкостным охлаждением.Однако удобство не из дешевых; Линия Zing, самая доступная из них, начинается от чуть менее 8000 долларов за 30-ваттную машину с размерами 16 дюймов на 12 дюймов.

Лазер полного спектра

Full Spectrum Laser начал с импорта китайских лазеров, их настройки и ребрендинга для американских продаж. В попытке повысить надежность и простоту использования компания FSL решила создать свою собственную систему лазерной резки и выпустила серию H. Чтобы снизить стоимость, в серии H отсутствует регулируемая кровать — вместо этого вы регулируете фокусировку лазера, перемещая последний узел объектива.Благодаря усовершенствованному программному обеспечению по сравнению со стандартными предложениями по импорту, серия H по цене от 3 499 долларов США предлагает большую ценность.

В попытке повысить надежность и простоту использования компания FSL решила создать свою собственную систему лазерной резки и выпустила серию H. Чтобы снизить стоимость, в серии H отсутствует регулируемая кровать — вместо этого вы регулируете фокусировку лазера, перемещая последний узел объектива.Благодаря усовершенствованному программному обеспечению по сравнению со стандартными предложениями по импорту, серия H по цене от 3 499 долларов США предлагает большую ценность.

Китайский импорт

Импортные лазерные резаки настолько популярны, что сами стали почти брендом. Если у вас ограниченный бюджет или вы ищете максимальную отдачу от вложенных средств, это отличный вариант. На eBay вы можете найти машины стоимостью от 400 долларов, но рассчитываете заплатить 1000 долларов или больше за приличный резак, в зависимости от модов и обновлений программного обеспечения, которые вам нужно сделать.Будьте готовы заменить небольшие погружные насосы, предназначенные для использования в ведрах, на радиантные чиллеры и модернизировать свою систему вентиляции. Программное обеспечение, входящее в комплект, обычно оставляет желать лучшего, но вы можете научиться работать над этим, особенно с потенциальной экономией.

Программное обеспечение, входящее в комплект, обычно оставляет желать лучшего, но вы можете научиться работать над этим, особенно с потенциальной экономией.

[contextly_auto_sidebar]

Как работать на станке с ЧПУ

- Купить Машины

- Детали

- Грузовики и трейлеры

- Журнал

- События

- Финансы

- Опубликовать объявление

- Поиск

- Строительство

- Все

- Инновации

- Ноу-хау

- Новости

- Сельское хозяйство

- Все

- Инновации

- Ноу-хау

- Новости

- Обзоры

- Производство

- Все

- Инновации

- Ноу-хау

- Новости

- Металл

- Все

- Инновации

- Ноу-хау

- Новости

- Обзоры

- Горное дело

- Все

- Инновации

- Ноу-хау

- Новости

- Дерево

- Все

- Инновации

- Ноу-хау

- Новости

- Обзоры

- Нанять

- События

- Все

- Лодки / Автомобили / Отдых

- Кейтеринг

- Благотворительность

- Строительство

- Сельское хозяйство

- Производство

- Металлообработка

- Горное дело

- Деревообработка

- Учиться

- Подробнее…

- Доступ

- Кейтеринг

- Быстрые машины

- Горячие темы

- Ландшафтный дизайн / лесное хозяйство

- M4U Новости и розыгрыши

- Погрузочно-разгрузочные работы

- Люди / Oddball

- Транспорт

Помни меня

Забыли пароль?- Строительство

Строительство

Посмотреть все -

Что такое обработка с ЧПУ? | Всеобъемлющее руководство

Обработка с ЧПУ — это производственный процесс, в котором предварительно запрограммированное компьютерное программное обеспечение определяет движение заводских инструментов и оборудования.Этот процесс можно использовать для управления целым рядом сложного оборудования, от шлифовальных и токарных станков до фрезерных и фрезерных станков. При обработке с ЧПУ задачи трехмерной резки могут быть выполнены с помощью одного набора подсказок.

Сокращенно от «компьютерного числового управления», процесс ЧПУ работает в отличие от — и, таким образом, отменяет — ограничения ручного управления, когда операторы, работающие в режиме реального времени, должны запрашивать и направлять команды обрабатывающих инструментов с помощью рычагов, кнопок и колес. Для наблюдателя система ЧПУ может напоминать обычный набор компьютерных компонентов, но программы и консоли, используемые при обработке с ЧПУ, отличают ее от всех других форм вычислений.

Как работает обработка с ЧПУ?

Когда система ЧПУ активирована, желаемые резы запрограммированы в программное обеспечение и продиктованы соответствующим инструментам и оборудованию, которые выполняют размерные задачи, как указано, во многом как робот.

При программировании с ЧПУ генератор кода в системе счисления часто предполагает, что механизмы безупречны, несмотря на возможность ошибок, которая возрастает, когда станок с ЧПУ направляет резку в более чем одном направлении одновременно.Размещение инструмента в системе числового программного управления описывается серией входных данных, известных как программа обработки детали.

На станке с ЧПУ программы вводятся через перфокарты. Напротив, программы для станков с ЧПУ загружаются в компьютеры через небольшие клавиатуры. Программирование ЧПУ сохраняется в памяти компьютера. Сам код пишут и редактируют программисты. Поэтому системы ЧПУ предлагают гораздо более широкие вычислительные возможности. Лучше всего то, что системы ЧПУ ни в коем случае не статичны, поскольку новые подсказки могут быть добавлены к уже существующим программам с помощью измененного кода.

Лучше всего то, что системы ЧПУ ни в коем случае не статичны, поскольку новые подсказки могут быть добавлены к уже существующим программам с помощью измененного кода.

В ЧПУ станками управляют с помощью числового программного управления, при этом программное обеспечение предназначено для управления объектом. Язык, лежащий в основе обработки с ЧПУ, также называют G-кодом, и он написан для управления различными режимами работы соответствующего станка, такими как скорость, скорость подачи и координация.

По сути, обработка с ЧПУ позволяет предварительно программировать скорость и положение функций станка и запускать их с помощью программного обеспечения в повторяющихся, предсказуемых циклах, и все это с небольшим участием оператора.Благодаря этим возможностям процесс был принят во всех сферах производственного сектора и особенно важен в областях производства металла и пластика.

Для начала создается двухмерный или трехмерный чертеж САПР, который затем переводится в компьютерный код для выполнения системой ЧПУ. После того, как программа введена, оператор выполняет ее пробный запуск, чтобы убедиться в отсутствии ошибок в кодировании.

После того, как программа введена, оператор выполняет ее пробный запуск, чтобы убедиться в отсутствии ошибок в кодировании.

Системы обработки с открытым / замкнутым циклом

Управление положением определяется через систему с обратной или обратной связью.В первом случае сигнализация проходит в одном направлении между контроллером и двигателем. В системе с обратной связью контроллер может получать обратную связь, что делает возможным исправление ошибок. Таким образом, система с обратной связью может исправить неравномерность скорости и положения.

При обработке с ЧПУ движение обычно направлено по осям X и Y. Инструмент, в свою очередь, позиционируется и управляется с помощью шаговых или серводвигателей, которые повторяют точные движения, определенные G-кодом.Если сила и скорость минимальны, процесс можно запускать через управление без обратной связи. Для всего остального необходимо регулирование с обратной связью, чтобы обеспечить скорость, стабильность и точность, необходимые для промышленных применений, таких как слесарные работы.

Обработка с ЧПУ полностью автоматизирована

В современных протоколах ЧПУ производство деталей с помощью предварительно запрограммированного программного обеспечения в основном автоматизировано. Размеры данной детали задаются с помощью программного обеспечения для автоматизированного проектирования (САПР), а затем преобразуются в фактический готовый продукт с помощью программного обеспечения для автоматизированного производства (CAM).

Для любой данной заготовки может потребоваться множество станков, например сверла и фрезы. Чтобы удовлетворить эти потребности, многие современные машины объединяют несколько различных функций в одной ячейке. В качестве альтернативы установка может состоять из нескольких машин и набора роботизированных рук, которые передают части из одного приложения в другое, но все это контролируется одной и той же программой. Независимо от настройки, процесс ЧПУ позволяет обеспечить единообразие производства деталей, которое было бы трудно, если не невозможно, воспроизвести вручную.

Самые ранние станки с числовым программным управлением относятся к 1940-м годам, когда двигатели впервые были использованы для управления движением уже существующих инструментов. По мере развития технологий механизмы были усовершенствованы аналоговыми компьютерами и, в конечном итоге, цифровыми компьютерами, что привело к развитию обработки с ЧПУ.

Подавляющее большинство современных арсеналов ЧПУ полностью электронные. Некоторые из наиболее распространенных процессов под управлением ЧПУ включают ультразвуковую сварку, пробивку отверстий и лазерную резку. Наиболее часто используемые станки в системах ЧПУ включают следующие:

Фрезерные станки с ЧПУ

Фрезерные станки с ЧПУ могут работать по программам, состоящим из цифровых и буквенных подсказок, которые направляют детали на различные расстояния.Программирование, используемое для станка, может быть основано либо на G-коде, либо на каком-то уникальном языке, разработанном производственной группой. Базовые фрезы состоят из трехосевой системы (X, Y и Z), хотя большинство новых фрез могут иметь три дополнительных оси.

Токарные станки

На токарных станках детали режутся в круговом направлении с помощью сменных инструментов. Благодаря технологии ЧПУ резание на токарных станках выполняется с высокой точностью и скоростью. Токарные станки с ЧПУ используются для создания сложных конструкций, которые были бы невозможны на версиях станка с ручным управлением.В целом функции управления фрезерных и токарных станков с ЧПУ аналогичны. Как и в случае с предыдущим, токарные станки могут управляться G-кодом или уникальным запатентованным кодом. Однако большинство токарных станков с ЧПУ состоит из двух осей — X и Z.

Плазменные резаки

В аппарате плазменной резки материал разрезается плазменной горелкой. Этот процесс в первую очередь применяется к металлическим материалам, но может также применяться и на других поверхностях. Чтобы обеспечить скорость и высокую температуру, необходимые для резки металла, плазма создается за счет сочетания сжатого воздуха, газа и электрической дуги.

Электроэрозионные станки

Электроэрозионная обработка (EDM), которую также называют штамповкой и искровой обработкой, представляет собой процесс формования заготовок определенной формы с помощью электрических искр. При электроэрозионной обработке между двумя электродами возникают токовые разряды, в результате чего удаляются участки данной заготовки.

Когда пространство между электродами становится меньше, электрическое поле становится более интенсивным и, следовательно, более сильным, чем диэлектрик. Это позволяет току проходить между двумя электродами.Следовательно, каждый электрод удаляет части детали. Подтипы EDM включают:

- Wire EDM , в котором искровая эрозия используется для удаления частей из электронопроводящего материала.

- Sinker EDM, в котором электрод и деталь пропитываются диэлектрической жидкостью с целью формирования детали.

В процессе, известном как промывка, мусор с каждой готовой заготовки уносится жидким диэлектриком, который появляется после прекращения тока между двумя электродами и предназначен для устранения любых дополнительных электрических зарядов.

Водоструйные резаки

При обработке с ЧПУ струи воды — это инструменты, которые режут твердые материалы, такие как гранит и металл, с применением воды под высоким давлением. В некоторых случаях вода смешивается с песком или другим сильным абразивным веществом. С помощью этого процесса часто формируются заводские детали машин.

Водяные форсунки используются в качестве альтернативы для охлаждения материалов, которые не выдерживают теплоемких процессов других станков с ЧПУ. Таким образом, водоструйные форсунки используются в ряде секторов, таких как аэрокосмическая и горнодобывающая промышленность, где этот процесс эффективен для резьбы и резки, а также других функций.Гидравлические резаки также используются в тех случаях, когда требуется очень сложный разрез материала, поскольку отсутствие тепла предотвращает любые изменения внутренних свойств материалов, которые могут возникнуть в результате резки металла по металлу.