Как самостоятельно собрать контроллер для станка с ЧПУ. Какие компоненты необходимы. Как правильно подключить драйверы и двигатели. На что обратить внимание при программировании контроллера.

Основные компоненты контроллера ЧПУ

Для создания работоспособного контроллера ЧПУ своими руками потребуются следующие ключевые компоненты:

- Микроконтроллер (например, ATmega328P или STM32)

- Драйверы шаговых двигателей (например, A4988 или DRV8825)

- Блок питания

- Разъемы для подключения двигателей и концевых выключателей

- Интерфейс для связи с компьютером (USB или Ethernet)

Выбор конкретных компонентов зависит от требований к мощности, точности и функциональности вашего станка ЧПУ.

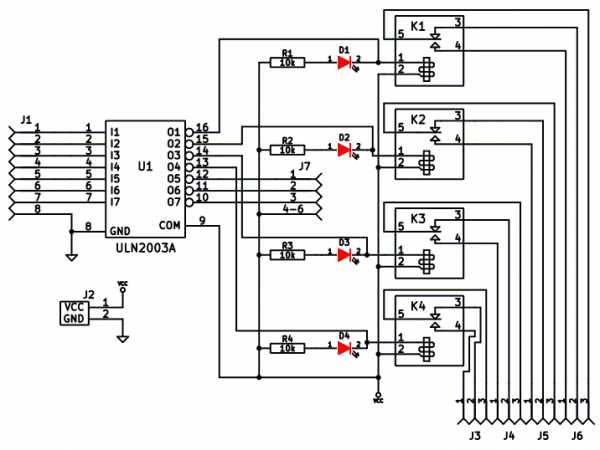

Схема подключения драйверов шаговых двигателей

Правильное подключение драйверов к микроконтроллеру критически важно для работы станка. Типовая схема подключения выглядит следующим образом:

- STEP и DIR пины драйвера подключаются к цифровым выходам микроконтроллера

- VCC и GND драйвера подключаются к блоку питания

- Выходы драйвера A1, A2, B1, B2 подключаются к обмоткам шагового двигателя

Обязательно сверяйтесь с документацией на конкретные модели используемых драйверов и двигателей.

Программирование микроконтроллера

Для управления станком ЧПУ микроконтроллер необходимо запрограммировать соответствующим образом. Основные задачи прошивки контроллера:

- Интерпретация G-кода

- Генерация сигналов STEP/DIR для драйверов

- Обработка сигналов с концевых выключателей

- Управление шпинделем

- Коммуникация с управляющим ПК

Существуют готовые прошивки с открытым исходным кодом, например GRBL, которые можно адаптировать под свое железо.

Настройка и калибровка контроллера

После сборки и программирования контроллера необходимо выполнить его тонкую настройку и калибровку:

- Настроить микрошаг драйверов

- Задать ток двигателей

- Откалибровать перемещение по осям

- Настроить ускорение и максимальные скорости

- Проверить работу концевых выключателей

Правильная калибровка обеспечит точность и плавность работы вашего станка ЧПУ.

Особенности подключения различных типов шаговых двигателей

При подключении шаговых двигателей к самодельному контроллеру ЧПУ важно учитывать их тип и схему обмоток. Рассмотрим несколько распространенных вариантов:

Биполярные двигатели с 4 выводами

Это наиболее простой вариант для подключения. Провода от двух обмоток двигателя напрямую соединяются с выходами драйвера A1, A2, B1, B2. Необходимо определить парные выводы каждой обмотки с помощью мультиметра.

Униполярные двигатели с 6 выводами

В этом случае используются только 4 вывода из 6:

- Определяем центральные отводы обмоток (обычно имеют одинаковый цвет)

- Оставляем центральные отводы неподключенными

- Остальные 4 провода подключаем к драйверу как биполярный двигатель

Двигатели с 8 выводами

Такие двигатели позволяют реализовать несколько схем подключения:

- Последовательное — для большего момента на низких скоростях

- Параллельное — для большей скорости вращения

- Униполярное — если используется униполярный драйвер

Выбор оптимальной схемы зависит от требований конкретной задачи.

Защита контроллера и обеспечение безопасности

При разработке самодельного контроллера ЧПУ важно предусмотреть средства защиты электроники и обеспечения безопасности работы:

- Установите предохранители в цепи питания

- Используйте оптоизоляцию для защиты микроконтроллера

- Добавьте кнопку аварийной остановки, размыкающую силовые цепи

- Реализуйте программные ограничения перемещений

- Обеспечьте правильное заземление компонентов

Эти меры помогут защитить дорогостоящие компоненты станка и сделают его эксплуатацию более безопасной.

Тестирование и отладка контроллера ЧПУ

После сборки контроллера необходимо провести его тщательное тестирование. Основные этапы отладки:

- Проверка питающих напряжений

- Тестирование работы каждой оси по отдельности

- Проверка срабатывания концевых выключателей

- Калибровка перемещений

- Тестовая обработка простых изделий

Важно внимательно следить за работой станка во время тестов, чтобы вовремя заметить и устранить возможные проблемы. Только после успешного прохождения всех тестов контроллер можно считать готовым к эксплуатации.

Моя история постройки ЧПУ-станка своими руками / Habr

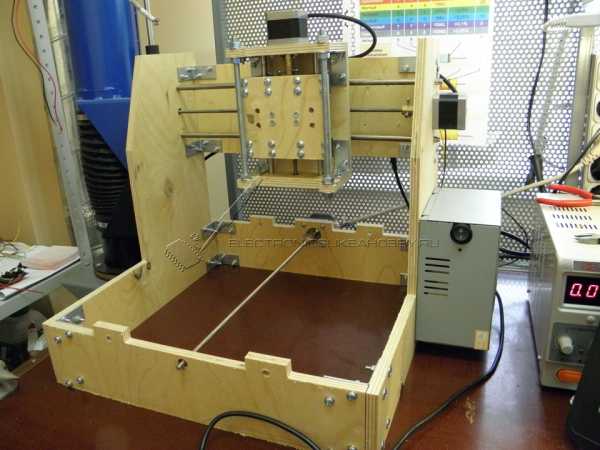

Приветствую всех жителей Geektimes! Сегодня я хочу вам рассказать свою историю постройки бюджетного классического портального фрезерного станка.

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»…

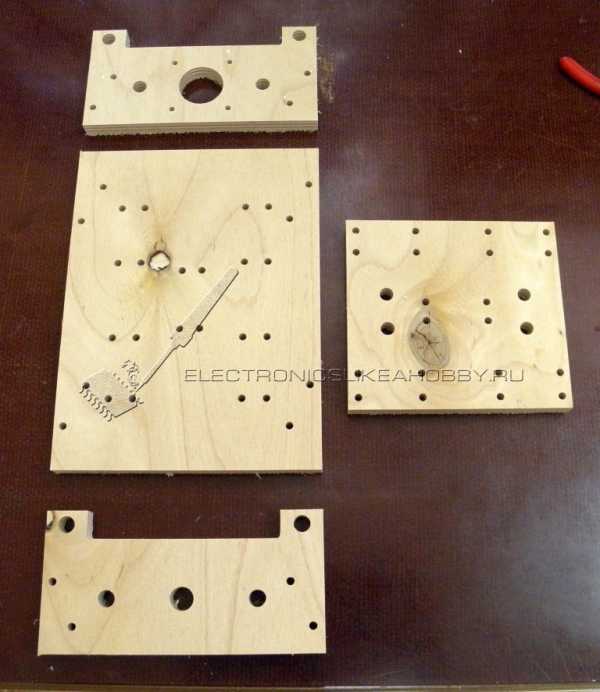

Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее:

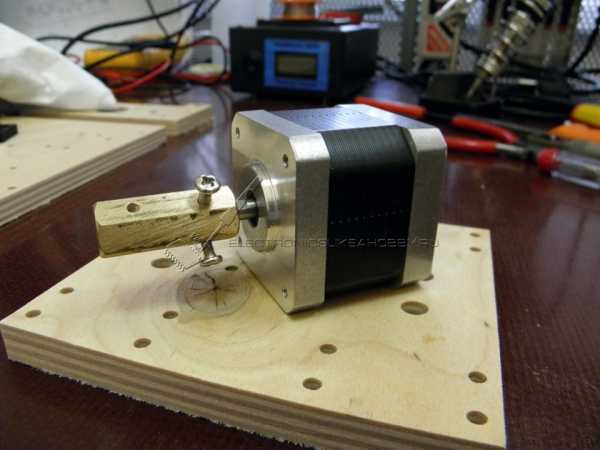

В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т.р.

Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить.

Подшипниковая опора.

В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я.

И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка.

Попробовали выжигать

По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

habr.com

STEP/DIR контроллер 3-х шаговых двигателей на микроконтроллере (для станка ЧПУ)

STEP/DIR контроллер 3-х шаговых двигателей на микроконтроллере (для станка ЧПУ)

Добрый день!

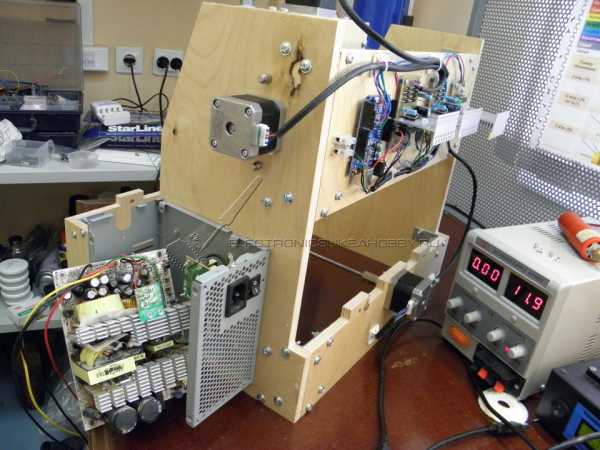

Как-то загорелся я построить себе домашний ЧПУ станок для сверления плат, а в будущем, может, и для их гравировки. Купил шаговики (униполярные), от старых матричных принтеров, материалы. Несколько месяцев ушло на сборку, большая часть времени ушла на поиск нужных материалов (фторопласт, направляющие). В результате станок был готов.

Вот пришло время собрать электронику. Сразу покопавшись в просторах инета, начитался, что обязательно нужна опторазвязка LPT-порта. Относительно контролера, сразу захотелось на микроконтроллере – если что и прошивку можно переписать, и подправить. В общем, нашел одну схему на PIC, с контролем по току, ШИМом и прочей ерундой. После сборки и прошивки схема сразу заработала, но… рано обрадовался! После первого же запуска станка появилась куча глюков – то ШИМ пропадал, то включался в ненужное время, пропуск шагов, зависание. Настраивал, переделывал я эту схему пару дней, в результате просто забил.

Решил применить самое популярное в инете решение L297+L298. Сразу же сжег одну L298. В общем, после настройки и отладки L298 дико грелась даже при довольно большом радиаторе (двигатели брали до 3-х ампер). Во время 10-минутного теста станка разорвалась вторая L298, при том, что никакого замыкания нигде не было и температура и ток была в пределах нормы. Заменил все L298 на полевики IRFZ34n, и все кардинально улучшилось! Они почти не грелись даже на максимальной нагрузке, так что могли спокойно обходится без радиатора совсем. Но не все так хорошо. С полевиками в режиме удержания не запускался ШИМ. Может где-то был косяк в схеме, так как ШИМ не работал ни на одной из трех плат. В общем наигрался я и с этой схемой, в результате чего просто добавили таймер на ne555, который бы отключал двигатель после секундного простоя.

После запуска появилась куча глюков – станок растягивал все по осям, корявил и дергался. Причина оказалась в опторазвязке. Прикинув, что станок у меня питаться будет от отдельного компьютерного блока питания и что LPT порту ничего не угрожает, выбросил ее совсем, поигрался с настройками в MACh4 — часть глюков исчезла, но не все. В конце концов забил я и на эту схему и на станок в общем.

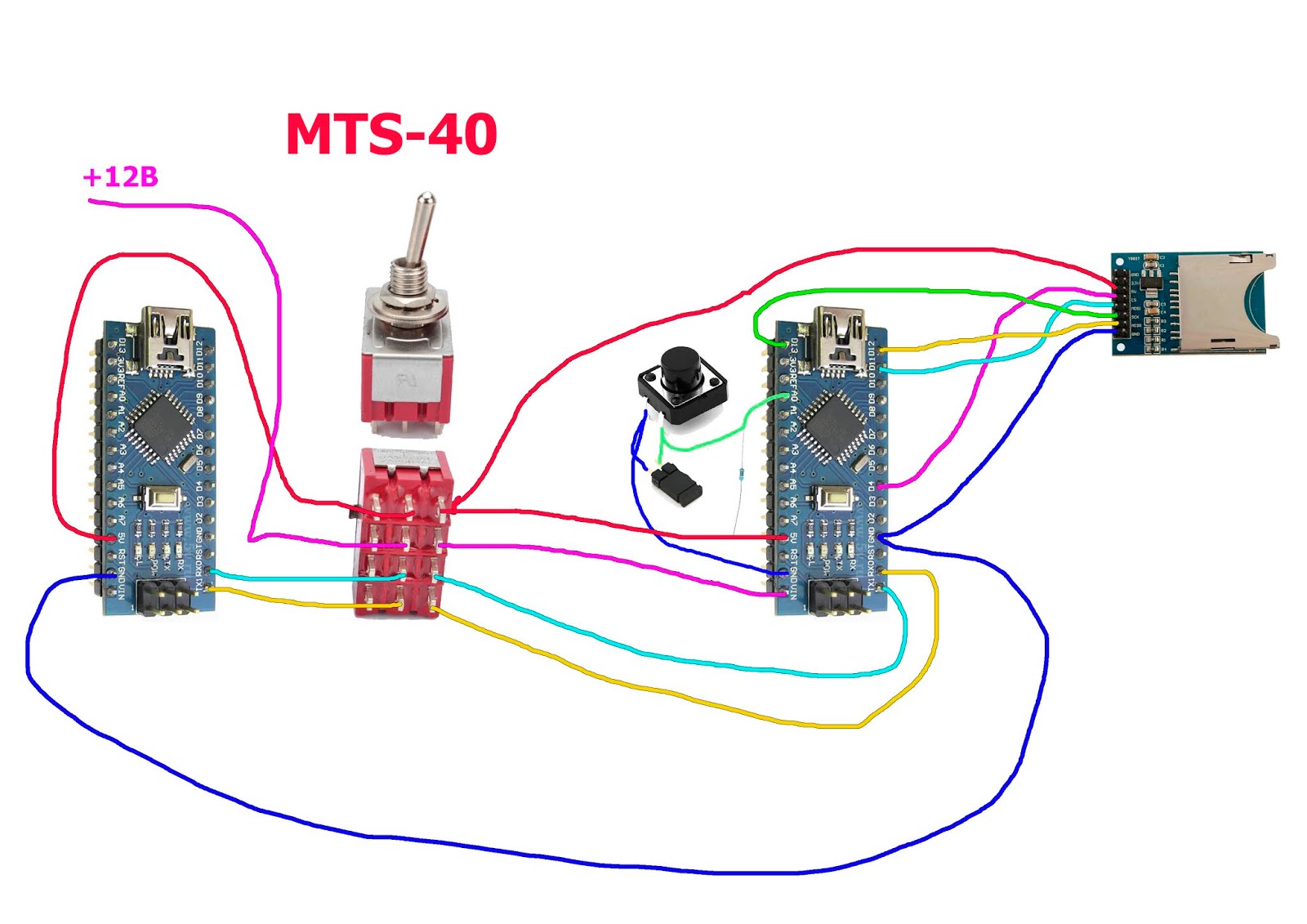

Прошло пол года, а станок все пылился в углу комнаты. Как-то вечером, после сверления вручную очередной платы, опять появилось вдохновение. Решил сделать станку новые мозги – на контроллере со своей прошивкой.

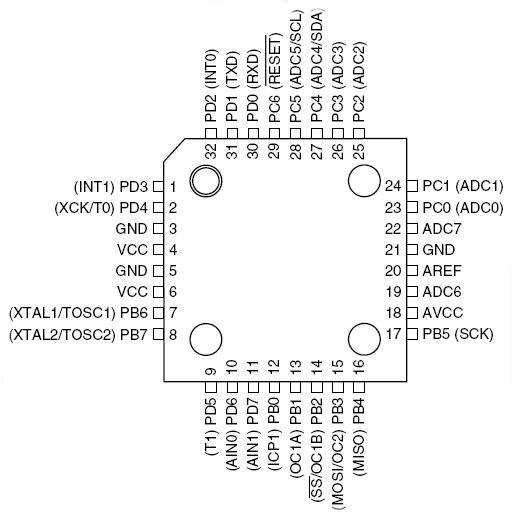

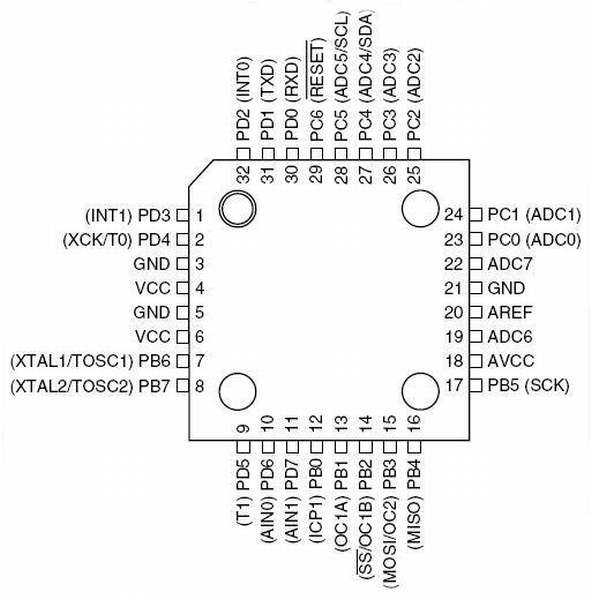

Почему выбор пал именно на Atmega16? Такой жирный и дорогой с кучей ненужной периферии? (Впрочем, дороговизна относительна — 3шт. L297 – 75 грн., Мега16 – 36 грн.)

- У меня валялись несколько не востребованных мег16 в дип корпусе – это основная причина.

- У него куча выводов. Не очень то хотелось играться со всякими сдвиговыми регистрами. Кроме того (по опыту предыдущих схем) — чем оно проще тем лучше.

- У меги16 целых три внешних прерывания, что очень удобно. Конечно, можно было обойтись без них совсем, но см. пункт 1 и 2.

- Хотелось бы в будущем добавить всяких полезных функций – датчики температуры на двигатели, управление вытяжкой и охлаждением.

Вырисовалась вот такая схема (сразу извините за месиво, делалось очень быстро):

Все резисторы по 27 Ом., кроме R1,R27 (4.7k), R6,R28,R33,R34 (100Ом. Впрочем их можете не ставить, как и светодиоды – они нужны были только для отладки). Колодка J1 – питание (1 +12, 2-3 земля, 4 +5). +12 можете не подводить (в будущем планировалось управлять реле). Если будете питать схему не от компьютерного БП, то поставьте 7805 в цепь питания.

Так же стоит добавить пару конденсаторов по 100nF возле ног контроллера.

ХА – выход управляющих сигналов для первого двигателя.

ХВ – для второго.

ХС – для третьего.

ХD – запасной разъем. Для платы с реле.

JP1 – разъем ISP для программирования контроллера.

X9 – подключение аварийной кнопки.

С LPT порта должны приходить такие сигналы:

2 – STEP A

3 – STEP B

4 – STEP C

5 – DIR A

6 – DIR B

7 – DIR C

В разъеме управляющих сигналов для двигателей 1 контакт – ШИМ выход, 2 – 5 – управляющие выходы, 6 – земля.

Так же с LPT порта выведена пара запасных контактов – на всякий случай.

Силовые цепи размещаются на отдельных платах.

Тут есть два варианта:

1.

Все силовые цепи коммутируются через полевики Q2-Q5, ШИМ сигнал отдельно коммутирует + питания через полевик Q6. Кому ШИМ не нужен, можете его выкинуть.

Достоинства: упрощение конструкции из-за отсутствия логики, нет необходимости применять отдельные радиаторы для каждого полевика или изолировать их друг от друга – в основном греется только Q6.

2.

Здесь применены элементы лог. «И» для вывода ШИМ сигнала через полевики.

Достоинства: на один полевик и транзистор меньше.

Недостатки: Придется на каждый полевик цеплять радиатор, либо изолировать их друг от друга. Еще нужно будет развезти логику.

Так же контроллер должен работать и с мостовыми схемами для биполярных двигателей, но такой вариант не проверялся. Кто сильно горит желанием, может втулить вместо полевиков L298… но я б такого не делал.

Для себя я выбрал первый вариант. В конце вместо IRF520 поставил IRFZ34N, а вместо IRF9530 – IRF9Z34N.

Еще лучше добавить шунтирующие диоды или поставить сборку L6210. Я никакие диоды не ставил и еще ничего не сгорело.

Контроля по току нет — это усложнило бы схему и сделало бы ее менее надежной, без него все прекрасно работает вот уже пол года. Кроме того, мне он был не нужен.

Логика работы такова: По спадающему фронту сигнала STEP происходит переключение обмоток в направлении, которое определяет сигнал DIR. При отсутствии сигнала STEP больше 750мс, включается режим удержания, при котором на двигатель подается 20-процентный ШИМ. Каждый двигатель управляется независимо от других. Все просто и банально.

После прошивки контроллера, схема должна сразу заработать. Ах да, забыл… во фьюзах выберете работу от внешнего кварца и выключите JTAG.

В настройках MACh4 сигнал STEP – низкоуровневый.

Если двигатель дергается, но не крутится, проверьте правильность подключения обмоток.

Работает сей девайс уже несколько месяцев, глюков не наблюдалось. По сравнению с предыдущими вариантами мозгов станка – это небо и земля.

Извините, если что не по госту или не красиво или не рационально — все делал для себя и на том, что было под рукой, а тут, думаю, выложу в инет, мож кому нужно будет

Спасибо за внимание, надеюсь, кому-то пригодится.

Если есть вопросы, пишите на почту или на форум.

Удачи!

Файлы:

Прошивка МК

Все вопросы в Форум.

www.radiokot.ru

ЧПУ станок своими руками. Часть 1. Введение

- Статьи

- Конструирование портальных станков с ЧПУ

КАК РАБОТАЕТ СТАНОК С ЧПУ?

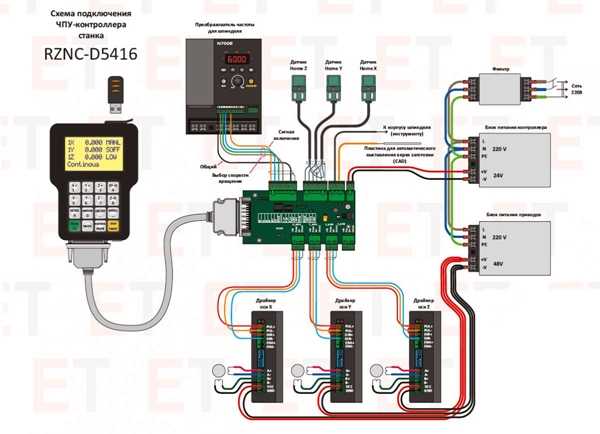

Портальный станок с ЧПУ во многом схож с любыми другими станками с ЧПУ. ЧПУ станок(станок с числовым программным управлением) — это станок , который оснащен специализированным программно-аппаратным обеспечением для управления механической частью. Использование ЧПУ систем делает производство более предсказуемым, увеличивает повторяемость результата механообработки и снижает потребность в рабочих руках высококвалифицированных рабочих-станочников и операторов. Если в случае обычного станка перемещением рабочего инструмента(резца, шпинделя, рабочего стола) или заготовки вручную управляет рабочий-станочник, то в станке ЧПУ вся траектория рассчитывается заранее в специальных программах — CAM-системах, и сохраняется в пригодном к исполнению формате. Как правило, таким форматом является G-код. В программе управления задаются координаты траектории, а точнее — синхронизированные во времени инструкции по перемещению каждой оси станка. Непосредственно станком управляет специализированное устройство — контроллер, в задачи которого стоит интерпретация программы, и превращение инструкций в последовательность управляющих импульсов. Управляющие импульсы поступают на специализированные приводы, подключенные к осям, шаговые или сервоприводы, которые и превращают их в движение оси путем, например, вращения вала двигателя. Программная часть систем ЧПУ отделена от собственно станка — станком с ЧПУ можно управлять разными контроллерами и даже просто с персонального компьютера, если приводы осей поддерживают протокол STEP/DIR. Поэтому мы рассмотрим наиболее сложную часть — механику и мехатронику станка.

Наиболее распространенная конструкция портального станка может перемещаться в 3х направлениях(координатах). Такие станки называются 3-хкоординатными, но с их помощью нельзя выполнить полностью 3-хмерную деталь, так как конструкция не позволяет фрезеровать поднутрения. Поэтому говорят, что обработка происходит в 2.5 координатах(2.5D-фрезеровка). Оси станка обычно обозначают X,Y и Z, где X и Y — оси, лежащие в горизонтальной плоскости, а Z — вертикальная ось. Говоря «ось Z», также часто под этим понимают собственно конструкцию оси с её направляющими, передачей и рабочим блоком(шпинделем, плазморезом и т.п.). Выбор осей X и Y — вопрос неоднозначный, в его решении нет устоявшегося стандарта. Чаще всего под осью X понимают самую длинную из осей. Однако, это не всегда удобно при работе с пультом станка с ЧПУ . Оператору, который стоит лицом к рабочему полю, привычней под осью X понимать(и управлять с пульта, соответственно) ось, идущую слева направо — как правило, это более короткая ось, которая проходит через балку портала. Схожая дилемма стоит при выборе положительного направления каждой из осей.

КОМПОНОВКА ТИПИЧНОГО ПОРТАЛЬНОГО DIY СТАНКА С ЧПУ

Подавляющая часть портальных станков с ЧПУ имеет весьма схожую структуру. Фрезерный портальный станок с ЧПУ можно условно поделить на следующие части:

- Станина.

Станина — скелет станка, его несущая конструкция,в каком-то смысле станина и есть станок. От её правильной проектировки и исполнения(сварки, сборки) зависит самый важный параметр станка — жесткость, а следовательно, и точность обработки станка. Станины портальных станков изготавливаются из разнообразных материалов, однако наибольшее распространение получили станины, изготовленные из алюминиевого конструкционного профиля, фрезерованных алюминиевых деталей и сварные станины из стали(прокат или листовая сталь). Все более набирают обороты также литые станины из полимерных материалов, но задача литья такой станины не под силу начинающим. Подробней вопросы изготовления станины для станка будут освещены в отдельной статье - Рабочий стол.

Рабочий стол — это собственно поверхность, над которой перемещается рабочий инструмент станка (фреза, гравер и т.д.). Стол служит для закрепления обрабатываемой заготовки, и это накладывает определенные требования на его конструктивное исполнение. Стол должен быть достаточно ровным, и обеспечивать возможность закрепить заготовку в любом месте. Основными решениями для этого являются использование стола с Т-пазами(«Т-стол») и вакуумных столов. Стол с Т-пазами позволяет закрепить практически любую заготовку с помощью специальных зажимов. Вакуумные столы прижимают заготовку к себе за счет создания разрежения под сеткой на поверхности, поэтому они способны фиксировать только заготовки с плоской нижней частью(разнообразные листовые материалы), а также они существенно дороже. Однако вакуумные столы позволяют равномерно прижать заготовку по всей её площади, тогда как при фиксации большой плоской заготовки на Т-столе заготовка в центральной своей части может прогнуться вверх, что приведет к снижению соответствия размеров у конечной детали. - Приводы осей. Двигатели.

Двигатели — связующее звено между электронной частью системы ЧПУ и механической частью, они(точнее, их управляющие модули — драйверы) получают сигналы с контроллера ЧПУ(часто в этой роли выступает персональный компьютер) и преобразуют их во вращательное движения собственного вала. В станках с ЧПУ используются 2 вида двигателей: серводвигатели и шаговые двигатели(а также линейные двигатели — разновидность серводвигателей. Линейные двигатели одновременно являются и трансмиссией для оси). Сказанное далее будет относиться к классическим шаговым и сервоприводам. Шаговые двигатели распространены в самодельных станках с ЧПУ и бюджетных моделях промышленных гравировально-фрезерных станков, а также станков лазерной, плазменной резки и т.п. Причина — в их низкой стоимости и простоте управления. Драйверы шаговых двигателей — достаточно бюджетные устройства, широко представлены на рынке от самых простых моделей до весьма продвинутых цифровых драйверов. Платой за простоту и бюджет становится низкий КПД шаговых двигателей, их низкая удельная мощность, слабая способность к ускорению, высокие вибрации, гул и резонанс, что в сумме сильно влияет на эксплуатационные характеристики станка.

Серводвигатели — двигатели с установленным датчиком угла поворота. Это семейство представлено достаточно широко, существуют щеточные и бесщеточные двигатели, постоянного и переменного тока. В целом про серводвигатели можно скзаать, что их отличает высокая плавность хода, высокий КПД, способность переносить кратковременные перегрузки. Однако управление серводвигателем гораздо сложнее, серводрайверы — устройства существенно более дорогие и сложны в настройке(см. статью о выборе привода для фрезерного станка с ЧПУ). Существует также бюджетные варианты щеточных серводвигателей, однако из-за наличия изнашивающейся части(щеток) они менее предпочтительны, чем бесщеточные. - Приводы осей. Драйверы двигателей.

Блоки управления двигателями отличаются разным набором функций, а также разными электротехническими характеристиками. И если к серводвигателям блок как правило поставляется в паре, то шаговые моторы идут обычно без драйверов, а попробовав самостоятельно подобрать что-либо, можно очень надолго задержаться на этом этапе, так как предложений на рынке очень много. См. также: Как выбрать драйвер для шагового двигателя. - Передачи осей.

Задача трансмиссии, или передачи, — превратить вращательное движение вала двигателя в поступательное перемещение по данной оси. Как правило, передача реализуется одним из 3 способов: передача винт-гайка, ШВП или зубчатая передача (шестерня-рейка или шкив-ремень). Как выбать передачу для осей — тема отдельной статьи. Здесь достаточно указать на то, что передача вместе с видом двигателя(и его управления) определяет скорость перемещения по оси, разрешение задания позиции, а также влияет на точность. Каждый вид передачи изготавливается с определенной точностью. С помощью указанного производителем класса точности для данного элемента трансмиссии можно определить, какая погрешность будет вноситься им в работу станка. - Направляющие.

Направляющие обеспечивают перемещение рабочего узла станка строго по заданной траектории. Качество самих направляющих и, что очень важно, качество их установки на станину — второй по важности фактор(после станины), определяющий точность вашего станка. К выбору направляющих стоит подойти очень ответственно. - Шпиндель.

Вообще говоря, вместо шпинделя может быть установлен другой узел — лазерный гравер, установка плазменной или лазерной резки, экструдер. Мы рассмотрим шпиндель, как наиболее нагруженный узел. Шпиндель — как правило, это электродвигатель, особенностью которого является низкое биение вала и возможность регулировать скорость вращения в достаточно широких пределах. Вал шпинделя оканчивается конусом, в который устанавливается зажимная цанга, которая держит режущий инструмент — фрезу или гравер. Ключевыми характеристиками шпинделя являются: биение вала(как правило, измеряется биение на конусе) и мощность шпинделя(указывается в ваттах). Большинство шпинделей предназначены для обработки дерева, пластика, камня, металлообработки. Скорость вращения варьируется обычно от 6000 до 30000 оборотов в минуту. Для фрезеровки и гравировки металлов используются мощные шпиндели с низкими оборотами(2000-10000 об/мин). Многие портальные станки, предназначенные для обработки дерева и пластика, могут гравировать металлы, и даже иногда фрезеровать цветные металлы, однако в этом случае станок испытывает сильную вибрацию из-за отдачи на фрезу, которая не может быть погашена легкой станиной, и это резко снижает качество обработки и ресурс станка. Фрезеровка и гравировка металлов и некоторых видов пластика требует охлаждения режущего инструмента. В настоящее время существует множество способов охлаждения рабочей области, но основным остается подача смазывающе-охлаждающей жидкости на фрезу. Некоторые шпиндели, управляемые инвертором, позволяют контролировать скорость вращения из системы ЧПУ, путем подачи на вход инвертора(частотного преобразователя) аналогового сигнала 0..+10 В.

purelogic.ru

|

|||||||||||||||||

|

|||||||||||||||||

| << Первая < Предыдущая 1 2 3 Следующая > Последняя >> | |||||||||||||||||

| Страница 1 из 3 | |||||||||||||||||

homecnc.ru

Самодельный контроллер для ЧПУ станка

Еще одна схема контроллера для самодельного ЧПУ станка. Ее можно установить на ЧПУ станок из фанеры или на любой другой станок с числовым программным управлением.

Скачать схему контроллера ЧПУ станка, прошивку к нему и разводку платы можно по ссылке в конце статьи.

В основе контроллера лежат три PIC12F629 (или PIC12C509) эти контроллеры ставятся без изменений в схеме, меняется только их прошивка, в архиве, что лежит по ссылке в конце статьи присутствуют обе. Кроме этого используются полевые транзисторы типа 15N30. Впрочем, подходят любые с напряжением 30 или больше вольт и током от 2 ампер.

В качестве токоограничеющего элемента используются автомобильные лампы накаливания на 24 Вольта. Как говорится — дешево и сердито! 🙂

Шаговый двигатель подключается к контроллеру следующим образом.

В дополнение привожу раскладку фаз по выходам наиболее используемым шаговым двигателям.

Схемы подключения шаговых двигателей.

Фотография и схема EM-178. Использовался в принтере.

Таблица подключения к контроллерам .

|

Фаза 0 |

Белый |

|

Фаза 1 |

Оранжевый |

|

Фаза 2 |

Красный |

|

Фаза 3 |

Синий |

|

Общий на + питания |

Коричневый |

Фотография и схема FL57STH51-1006A.

Таблица подключения к контроллерам .

|

Фаза 0 |

Черный |

|

Фаза 1 |

Красный |

|

Фаза 2 |

Зеленый |

|

Фаза 3 |

Синий |

|

Общий на + питания |

Желтый, Белый |

Фотография и схема EM-207. Использовался в принтере.

|

Фаза 0 |

Розовый |

|

Фаза 1 |

Серый |

|

Фаза 2 |

Белый |

|

Фаза 3 |

Желтый |

|

Общий на + питания |

Коричневый, Коричневый |

Скачать схему контроллера ЧПУ станка, прошивку к нему и разводку платы можно здесь.

Самодельный ЧПУ станок

tr

homecnc.ru

ЧПУ станок своими руками | all-he

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Механическая часть

Станина

Станина нашего станка сделана из пластмассы толщиной 11-12мм. Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал. Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

Суппорта и направляющие

В качестве направляющих использованы стальные прутки с диаметром 12мм, длина 200мм (на ось Z 90мм), две штуки на ось. Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6. Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорт Z

Направляющие оси Z крепятся к суппорту Х через стальную пластину, которая является переходной, размеры пластины 45х100х4.

Шаговые двигатели устанавливаются на крепежи, которые можно изготовить из листовой стали с толщиной 2-3мм. Винт нужно соединить с осью шагового двигателя при помощи гибкого вала, в качестве которого может быть использован резиновый шланг. При использовании жесткого вала, система будет работать не точно. Гайку делают из латуни, которую вклеивают в суппорт.

Сборка

Сборка самодельного ЧПУ станка, осуществляется в следующей последовательности:

- Для начала нужно установить в суппорта все направляющие компоненты и прикрутить их к боковинам, которые вначале не установлены на основание.

- Суппорт передвигаем по направляющим до тех пор, пока не добьемся плавного хода.

- Затягиваем болты, фиксируя направляющие части.

- К основанию крепим суппорт, узел направляющие и боковину, для крепления используем саморезы.

- Собираем узел Z и вместе с переходной пластиной прикрепляем его к суппорту X.

- Далее устанавливаем ходовые винты вместе с муфтами.

- Устанавливаем шаговые двигатели, соединяя ротор двигателя и винт муфтой. Обращаем строгое внимание на то, чтобы ходовые винты вращались плавно.

Рекомендации по сборке станка:

Гайки можно изготовить также из чугуна, использовать другие материалы не стоит, винты можно купить в любом строительном магазине и обрезать под свои нужды. При использовании винтов с резьбой М6х1, длина гайки будет 10 мм.

Чертежи станка.rar

Переходим ко второй части сборки ЧПУ станка своими руками, а именно к электронике.

Электроника

Блок питания

В качестве источника питания был использован блок на 12Вольт 3А. Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Приведем расчет блока питания. Расчет прост — 3х2х1=6А, где 3 — количество используемых шаговых двигателей, 2 — число запитанных обмоток, 1 — ток в Амперах.

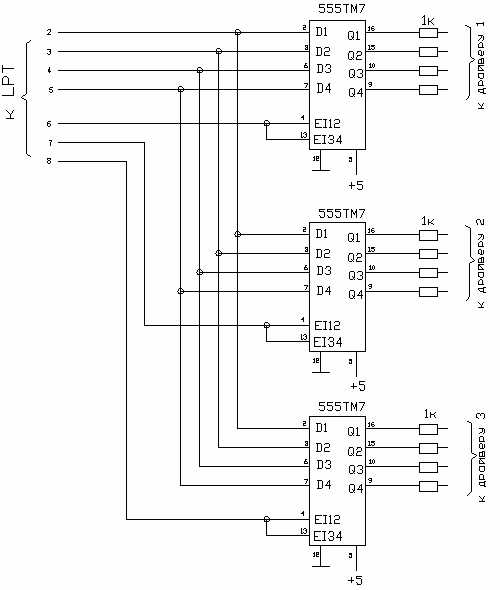

Контролер управления

Управляющий контроллер был собран всего на 3-х микросхемах серии 555TM7. Контроллер не требует прошивки и имеет достаточно простую принципиальную схему, благодаря этому, данный ЧПУ станок своими руками может сделать человек не особо разбирающийся в электронике.

Описание и назначение выводов разъема порта LPT.

| Выв. | Название | Направление | Описание |

| 1 | STROBE | ввод и вывод | Устанавливается PC после завершения каждой передачи данных |

| 2..9 | DO-D7 | вывод | Вывод |

| 10 | АСК | ввод | Устанавливается в «0» внешним устройством после приема байта |

| 11 | BUSY | ввод | Устройство показывает, что оно занято, путем установки этой линии в «1» |

| 12 | Paper out | ввод | Для принтеров |

| 13 | Select | ввод | Устройство показывает, что оно готово, путем установки на этой линии «1 » |

| 14 | Autofeed | ||

| 15 | Error | ввод | Индицирует об ошибке |

| 16 | Initialize | ввод и вывод | |

| 17 | Select In | ввод и вывод | |

| 18..25 | Ground GND | GND | Общий провод |

Для эксперимента был использован шаговый двигатель от старого 5,25-дюймов. В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

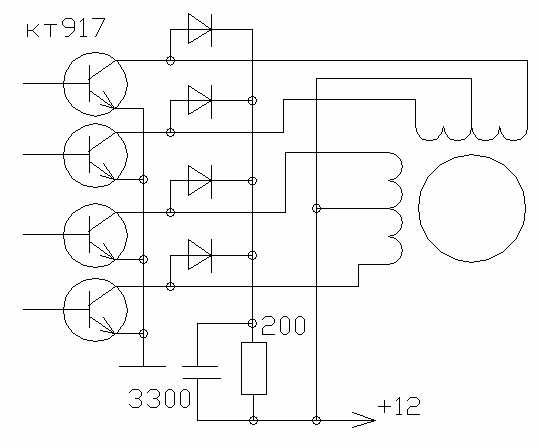

Драйвер для шаговых двигателей

Для управления шаговым двигателем используется драйвер, который из себя представляет усилитель с 4-я каналами. Конструкция реализована всего на 4-х транзисторах типа КТ917.

Применять можно и серийные микросхемы, к примеру — ULN 2004 (9 ключей) с током 0,5-0.6А.

Для управления используется программа vri-cnc. Подробное описание и инструкция по использованию программы находится на официальном сайте.

Собрав данный ЧПУ станок своими руками, вы станете обладателем машины способной выполнять механическую обработку (сверление, фрезерование) пластмасс. Гравировку по стали. Также самодельный станок с ЧПУ может использоваться как графопостроитель, на нем можно рисовать и сверлить печатные платы.

По материалам сайта: vri-cnc.ru

all-he.ru

Контроллер для ЧПУ станка

На сайте Самодельный ЧПУ станок уже есть описание и схема самодельного контроллера для ЧПУ.

Сегодня мы поговорим о другой схеме управления ЧПУ станком собранной на 555TM7 и проверенной армией любителей изготавливать самодельные ЧПУ станки в домашних условиях. Основная прелесть этого контроллера в том, что он не требует прошивки и настройки, этот самодельный контроллер ЧПУ станка настолько прост, что работает сразу после сборки!

Схему можно разделить на 3 части: Блок питания с подачей 5-ти и 12-ти вольт, собственно сам контроллер и драйвера шаговых двигателей.

С блоком питания нет никаких проблем — просто покупаем компьютерный БП средней стоимости, они достаточно мощные для наших целей, хорошо изготовлены и стоят не дорого.

Схема контроллера проста до безобразия, 3 микросхемы и горстка резисторов на 1кОм.

Описание и назначение выводов разъема порта LPT.

|

выв. |

Название |

Направление |

Описание |

|

1 |

STROBE |

ввод и вывод |

устанавливается PC после завершения каждой передачи данных |

|

2/9 |

DO-D7 |

вывод |

8 линий данных |

|

10 |

АСК |

ввод |

устанавливается в «0» внешним устройством после приема байта |

|

11 |

BUSY |

ввод |

устройство показывает, что оно занято, путем установки этой линии в «1» |

|

12 |

Paper out |

ввод |

для принтеров |

|

13 |

Select |

ввод |

устройство показывает, что оно готово, путем установки на этой линии «1» |

|

14 |

Autofeed |

Ввод и вывод |

|

|

15 |

Error |

ввод |

индицирует об ошибке |

|

16 |

Initialize |

Ввод и вывод |

|

|

17 |

Select In |

Ввод и вывод |

|

|

18-25 |

Ground |

GND |

общий провод |

Это таблица разъемов стандартного LPT порта, в нашей схеме мы используем только разъемы со 2го по 9тый, ну еще используется «земля», она подается и на корпус соединительного кабеля (надеюсь вы не будете паять его самостоятельно, а купите готовый), так что отдельного провода для нее можно и не использовать. Обратно на компьютер ничего не передаем, компьютер управляет шаговыми двигателями фактически напрямую.

Если вы не хотите заморачиваться и вникать в логику управления ЧПУ станком, то следующие абзацы можете пропустить, переходите сразу к описанию драйверов шаговых двигателей. Все равно все эти премудрости будет выполнять программа управления ЧПУ станком.

Итак, 8 бит идущих от LPT разделяются на две группы по 4бит: данные и управляющие. При получении сигнала одним из трех триггеров, данные записываются в триггер ТМ7 и поступают на драйвер шагового двигателя. При снятии с ТМ7 разрешающего сигнала данные в триггере сохраняются (триггер с защелкой) и т.д.

|

Биты LPT |

|||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

данные |

Управляющий сигнал –определяет на какой двигатель придет сигнал |

||||||

Таким образом, для подачи на второй двигатель сигнала 0101 необходимо подать разрешающий сигнал на второй ТМ7 то есть передать в LPT порт сигнал:

|

Биты LPT |

|||||||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

0 |

1 |

0 |

1 |

0 |

1 |

0 |

0 |

|

Передаваемые данные на шаговый двигатель |

Данные идут на 2 двигатель |

||||||

<В нашей схеме мы не используем 7 бит, так как у нас всего 3 оси. Но него, при желании, можно подключить ключ для включения шпинделя (бормашины или дремеля). Однако в домашних условиях гораздо проще шпиндель включать руками при начале работ и отключать в конце.

При желании имеющуюся схему можно расширить и подключить к ней до 32-х шаговых двигателей, для этого необходимо на управляющие биты установить дешифратор 4 бит=32 в десятичной системе. Однако для домашне-хоббийных дел 3-х осевого ЧПУ станка вполне достаточно.

Драйвер шагового двигателя

Драйвер шагового двигателя самодельного ЧПУ станка так же очень прост в изготовлении и представляет собой 4-х канальный усилитель (4 ключа). Собирается каждый драйвер на 4х транзисторах КТ917, 4-х диодах, резисторе и конденсаторе. Такую простую схему сможет спаять даже начинающий, кто паяльник приобрел только пару недель назад.

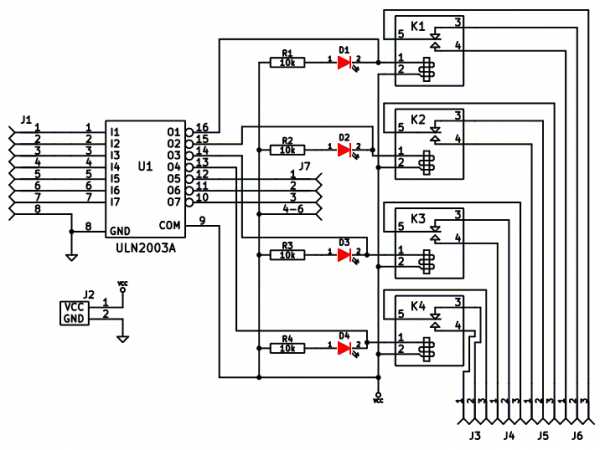

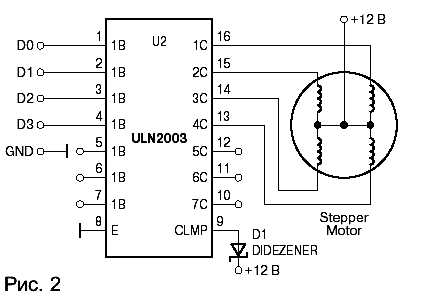

Можно не парится с транзисторами и использовать готовую микросхему — ULN 2003, схему ее подключения смотрите ниже.

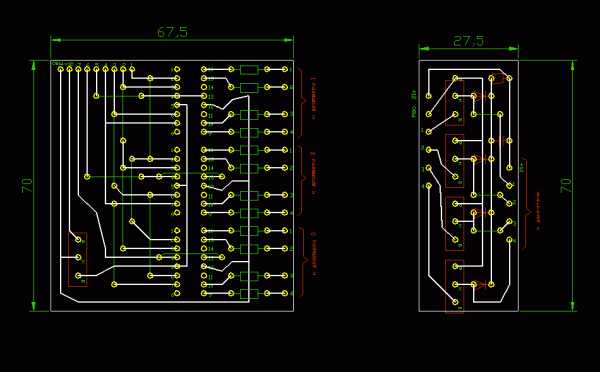

Схему можно собрать на любой макетной плате или изготовить плату с помощью метода лазерноутюжной технологии и травления в хлорном железе. Для любителей последнего — смотрите разводку платы ниже, там применена микросхема крен для стабилизированного 5ти вольтового питания. Если вы используете 5 вольт от блока питания компьютера. то устанавливать ее не обязательно, просто переделайте дорожку 5ти вольтового питания.

Картинка монтажной платы контроллера ЧПУ станка и драйвера кликабельна

Вот, собственно и все, что хотелось рассказать о самодельном контроллере ЧПУ станка. Как видите — работа по сборке контроллера не сложная, займет максимум пару часов вечером, при наличии всех радио деталей.

В статье использовались материалы с сайта vri-cnc.narod.ru

Самодельный ЧПУ станок

homecnc.ru