Как собрать контроллер ЧПУ самостоятельно. Какие компоненты потребуются для сборки контроллера. Как правильно подключить и настроить контроллер ЧПУ. Какое программное обеспечение использовать для управления самодельным контроллером ЧПУ.

Что такое контроллер ЧПУ и зачем он нужен

Контроллер ЧПУ (числового программного управления) — это устройство, которое управляет работой станка с ЧПУ. Основные функции контроллера:

- Интерпретация G-кода и преобразование его в команды для двигателей станка

- Управление шаговыми двигателями или сервоприводами осей станка

- Контроль скорости и ускорения перемещения осей

- Управление шпинделем

- Обработка сигналов с датчиков станка

Без контроллера ЧПУ невозможна автоматизированная работа станка по заданной программе. Поэтому сборка контроллера — важный этап в создании самодельного станка с ЧПУ.

Выбор компонентов для сборки контроллера ЧПУ

Для сборки простого контроллера ЧПУ своими руками потребуются следующие основные компоненты:

- Микроконтроллер (например, ATmega328P или STM32)

- Драйверы шаговых двигателей

- Источник питания

- Плата для монтажа компонентов

- Разъемы для подключения двигателей и датчиков

Выбор конкретных компонентов зависит от требуемой функциональности и бюджета. Для начинающих оптимально использовать готовые наборы для сборки контроллеров ЧПУ на основе Arduino или других популярных платформ.

Пошаговая инструкция по сборке контроллера ЧПУ

Рассмотрим основные этапы сборки простого контроллера ЧПУ на базе Arduino:

- Подготовьте все необходимые компоненты и инструменты

- Установите микроконтроллер Arduino на монтажную плату

- Подключите драйверы шаговых двигателей к Arduino согласно схеме

- Подключите разъемы для двигателей и концевых датчиков

- Подключите источник питания к драйверам и Arduino

- Проверьте все соединения на отсутствие замыканий

- Загрузите прошивку в Arduino (например, GRBL)

- Настройте параметры прошивки под ваш станок

После сборки необходимо тщательно проверить работу контроллера перед подключением к станку.

Настройка программного обеспечения для управления контроллером

Для управления самодельным контроллером ЧПУ можно использовать различное программное обеспечение:

- Universal G-code Sender — простая бесплатная программа для отправки G-кода

- bCNC — продвинутая программа с визуализацией обработки

- Mach3/Mach4 — профессиональное ПО для управления станками с ЧПУ

Выбор ПО зависит от сложности станка и требований к функциональности. Для начала рекомендуется использовать Universal G-code Sender из-за простоты настройки.

Подключение и тестирование контроллера ЧПУ

После сборки и настройки ПО необходимо подключить контроллер к станку и выполнить тестирование:

- Подключите двигатели осей к соответствующим разъемам контроллера

- Подключите концевые датчики (если используются)

- Соедините контроллер с компьютером через USB

- Запустите программу управления и установите соединение с контроллером

- Выполните базовые команды перемещения осей для проверки работы

- Настройте ограничения перемещений и другие параметры станка

Внимательно следите за работой станка во время первых тестов. При появлении нештатных ситуаций немедленно остановите тестирование.

Типичные проблемы при сборке контроллера ЧПУ и их решение

При самостоятельной сборке контроллера ЧПУ могут возникнуть следующие проблемы:

- Двигатели не вращаются или вращаются рывками — проверьте подключение и настройки драйверов

- Ошибки позиционирования — откалибруйте шаги на миллиметр для каждой оси

- Потеря связи с компьютером — проверьте USB-кабель и настройки порта

- Перегрев компонентов — обеспечьте достаточное охлаждение контроллера

Большинство проблем решается проверкой соединений и корректировкой настроек программного обеспечения. При возникновении сложностей обратитесь за помощью на форумы по ЧПУ.

Дополнительные возможности самодельного контроллера ЧПУ

Базовый контроллер ЧПУ можно дополнить различными функциями:

- Подключение пульта управления с LCD дисплеем

- Добавление датчика высоты инструмента

- Управление частотой вращения шпинделя

- Подключение системы охлаждения

- Интеграция с системой технического зрения

Расширение функциональности позволит создать более универсальный и удобный в работе станок с ЧПУ. Однако усложнение конструкции потребует более глубоких знаний электроники и программирования.

схема, сборка своими руками, виды

Вопрос-ОтветУ умельцев, которые пытаются сами собрать программируемый станок, часто возникает проблема: как выбрать для него контроллер управления шаговыми двигателями. Понятно, что их интересует схема этого устройства.

Среди большого разнообразия контроллеров, пользователи ищут для самостоятельной сборки те схемы, которые будут приемлемы и наиболее эффективны. Применяются и одноканальные устройства и многоканальные: 3-х и 4-х осевой контроллеры.

Варианты устройств

Многоканальные контроллеры ШД (шаговых двигателей) при типоразмерах 42 или 57 мм используется в случае небольшого рабочего поля станка – до 1 м. Когда собирают станок большего рабочего поля – свыше 1м, нужен типоразмер 86 мм. Управлять ним можно, пользуясь одноканальным драйвером (ток управления, превышающий 4,2 А).

Управлять станком с числовым программным управлением, в частности, фрезерным настольным можно контроллером, созданным на базе специализированных микросхем –драйверов, предназначенных к применению для ШД до 3А. Контроллер ЧПУ станка управляется спецпрограммой. Ее устанавливают на ПК, имеющий частоту процессора свыше 1GHz, а объем памяти 1 Гб). При меньшем объеме, систему оптимизируют.

ОБРАТИТЕ ВНИМАНИЕ! Если сравнивать с ноутбуком, то в случае подключения стационарного компьютера – лучшие результаты, да и обходится он дешевле.

Подключая контроллер к компьютеру, используют USB или разъем параллельного порта LPT. Если этих портов нет, то пользуются платами-расширителями или контроллерами-преобразователями.

Экскурс в историю

Вехи техпрогресса схематически можно обозначить так:

- У первого контроллера на микросхеме был условно назван «синей платой». У этого варианта есть недостатки и схема требовала доработки. Главное достоинство – есть разъем, к нему и подключали пульт управления.

- Вслед за синим, появился контроллер, называемый «красной платой». В нём уже использовались быстрые (высокочастотные) оптроны, реле шпинделя на 10А, развязка по питанию (гальваническая) и разъем, куда бы подключались драйверы четвертой оси.

- Применялось также еще одно подобное устройство с красной маркировкой, но более упрощенное. При его помощи можно было управлять небольшим станком настольного типа – из числа 3-осевых.

- Следующим в линейке техпрогресса стал контроллер с гальванической развязкой по питанию, быстрыми оптронами и особыми конденсаторами, имеющий алюминиевый корпус, который обеспечивал защиту от пыли. Вместо реле управления, которое включало бы шпиндель, в конструкции было два выхода и возможность, чтобы подключить реле или ШИМ (широтно-импульсная модуляция) управление скоростью вращения.

- Сейчас же для изготовления самодельного фрезерно-гравировального станка, имеющего ШД, есть варианты – 4-х осевой контроллер, драйвер ШД от Allegro, одноканальный драйвер для станка, имеющего большое рабочее поле.

ВАЖНО! Не стоит перегружать ШД, применяя крупную фрезу агрегата и большую скорость.

Контроллер из подручных материалов

Большинство умельцев предпочитают управление через LPT порт для большинства программ управления любительского уровня. Вместо применения комплекта спецмикросхем для этой цели, кое-кто строит контроллер из подручных материалов – полевых транзисторов из сгоревших материнских плат (при напряжении свыше 30 вольт и током больше 2 ампер).

А поскольку создавался станок для нарезания пенопласта, в качестве ограничителя тока изобретатель использовал автомобильные лампы накаливания, а ШД снимали со старых принтеров или сканеров. Такой контроллер устанавливали без изменений в схеме.

Чтобы сделать простейший станок ЧПУ своими руками, разбирая сканер, помимо ШД, извлекается и микросхема ULN2003, и два стальные прутки, они пойдут на тестовый портал. К тому же понадобятся:

- Коробка из картона (из нее смонтируют корпус устройства). Возможен вариант с текстолитом или фанерным листом, но картон резать легче; куски древесины;

- инструменты – в виде кусачек, ножниц, отверток; клеевой пистолет и паяльные принадлежности;

- вариант платы, которая подходит на самодельный ЧПУ станок;

- разъем для LPT порта;

- гнездо в форме цилиндра для обустройства блока питания;

- элементы соединения – стержни с резьбой, гайки, шайбы и шурупы;

- программа для TurboCNC.

Сборка самодельного устройства

Приступив к работе над самодельным контроллером для чпу, первый шаг – аккуратно припаять микросхему на макетную плату с двумя шинами электропитания. Дальше последует соединение вывода ULN2003 и коннектора LPT. Далее оставшиеся выводы подключаем по схеме. Нулевой вывод (25-ый параллельного порта) соединяется с отрицательным на шине питания платы.

Затем ШД соединяют с устройством управления, а гнездо для электропитания – с соответствующей шиной. Для надёжности соединений проводов выполняют их фиксацию термоклеем.

Не составит труда подключение Turbo CNC. Программа эффективна с MS-DOS, совместима и с Windows, но в этом случае возможны некоторые ошибки и сбои.

Настроив программу на работу с контроллером, можно изготовить тестовую ось. Последовательность действий по подключению станков такова:

- В отверстия, просверленные на одном уровне в трех деревянных брусках, вставляют прутки из стали и закрепляют шурупами небольшого размера.

- ШД соединяют со вторым бруском, надевая его на свободные концы прутов и прикручивают, применяя шурупы.

- Через третье отверстие продевается ходовой винт и ставится гайка. Винт, вставленный в отверстие второго бруска, завинчивают до упора, чтобы он, пройдя через эти отверстия, вышел на вал двигателя.

- Далее предстоит соединение стержня с валом двигателя отрезком шланга из резины и проволочным зажимом.

- Для крепления ходовой гайки нужны дополнительные винты.

- Сделанная подставка также крепится к второму бруску при помощи шурупов. Горизонтальный уровень регулируется дополнительными винтами и гайками.

- Обычно вместе с контроллерами подключаются и двигатели и тестируются на предмет правильного соединения. Далее следует проверка масштабирования ЧПУ, прогонка тестовой программы.

- Остается сделать корпус устройства и это будет завершающим этапом работы тех, кто созидает самодельные станки.

Программируя работу 3-осевого станка, в настройках по первым двум осям – без перемен. А вот при программировании первых 4-х фаз третьей – вводятся изменения.

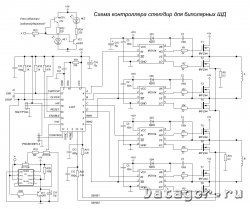

Внимание! Используя упрощенную схему контроллера ATMega32 (Приложение 1), в отдельных случаях можно столкнуться с некорректной обработкой оси Z – режим полушага. А вот в полной версии его платы (Приложение 2), токи осей регулируются внешним аппаратным ШИМом.

Заключение

В контроллерах, собранных ЧПУ станков – широкий спектр использования: в плоттерах, небольших фрезерах, работающих с древесиной и пластиковыми деталями, граверах по стали, миниатюрных сверлильных станках.

Устройства с осевым функционалом используют также в графопостроителях, на них можно рисовать и изготовлять печатные платы. Так что усилия, затраченные на сборку мастерами-умельцами, в будущем контроллере обязательно окупятся.

Контроллер для станка легко сможет собрать и домашний мастер. Задать нужные параметры не сложно, достаточно учесть несколько нюансов.

Советы по сборке контроллеров для ЧПУ станков

Без правильного выбора контроллера для станка не удастся собрать сам контроллер для ЧПУ на Atmega8 16au своими руками. Эти устройства делятся на две разновидности:

- Многоканальные. Сюда входят 3 и 4-осевые контроллеры для шаговых двигателей.

- Одноканальные.

Небольшие шаровые двигатели наиболее эффективно управляются многоканальными контроллерами. Стандартные типоразмеры в данном случае – 42, либо 57 миллиметров. Это отличный вариант для самостоятельной сборки ЧПУ станков, у которых рабочее поле имеет размер до 1 метра.

Если же самостоятельно собирается станок на микроконтроллере с полем более чем в 1 метр – надо использовать двигатели, выпускающиеся в типоразмерах до 86 миллиметров. В данном случае рекомендуется организовывать управление мощными одноканальными драйверами, с током управления от 4,2 А и выше.

Контроллеры со специальными микросхемами-драйверами получили широкое распространение в случае необходимости организовать контроль работы станков с фрезерами настольного типа. Оптимальным вариантом будет микросхема, обозначаемая как TB6560 или A3977. У этого изделия внутри есть контроллер, способствующий формированию правильной синусоиды для режимов, поддерживающих разные полушаги. Токи обмотки могут быть установлены программным способом. При микроконтроллерах добиться результата просто.

![]()

Управление

Контроллером легко управлять, используя специализированное программное оборудование, установленное на ПК. Главное, чтобы у самого компьютера память была минимум 1 ГБ, а процессор – не менее 1 GHz.

Можно использовать ноутбуки, но стационарные компьютеры в этом плане дают лучшие результаты. И обходятся гораздо дешевле. Компьютер можно использовать для решения других задач, когда станки не требуют управления. Хорошо, если есть возможность оптимизировать систему перед началом работы.

Параллельный порт LPT – вот какая деталь помогает организовать подключение. Если контроллер имеет порт USB, то используется разъем соответствующей формы. При этом выпускается все больше и больше компьютеров, у которых параллельный порт отсутствует.

Изготовление самого простого варианта сканера

Одно из самых простых решений для самодельного создания ЧПУ станка – использование деталей от другого оборудования, снабженного шаровыми двигателями. Функцию отлично выполняют старые принтеры.

Берем следующие детали, извлеченные из прежних приборов:

- Сама микросхема.

- Шаговый двигатель.

- Пара стальных прутков.

При создании корпуса контроллера надо взять и старую картонную коробку. Допустимо использовать коробки из фанеры или текстолита, исходный материал не имеет значения. Но картон проще всего обработать, используя обычные ножницы.

Список инструментов будет выглядеть следующим образом:

- Паяльник вместе, дополненный принадлежностями.

- Пистолет с клеем.

- Ножничный инструмент.

- Кусачки.

Наконец, изготовление контроллера потребует следующих дополнительных деталей:

- Разъем с проводом, для организации удобного подключения.

- Цилиндрическое гнездо. Такие конструкции отвечают за питание устройства.

- Ходовыми винтами служат стержни, имеющие определенную резьбу.

- Гайка с подходящими для ходового винта размерами.

- Шурупы, шайбы, древесина в форме кусков.

Начинаем работу по созданию самодельного станка

Шаговый двигатель вместе с платой должны быть извлечены из старых устройств. У сканера достаточно снять стекло, а затем – вывернуть несколько болтов. Снимать потребуется и стальные стержни, используемые в дальнейшем, создавая тестовый портал.

Микросхема управления ULN2003 станет одним из главных элементов. Возможно отдельное приобретение деталей, если в сканере используются другие разновидности микросхем. В случае наличия нужного устройства на плате его аккуратно выпаиваем. Порядок действий при сборке контроллера для ЧПУ на Atmega8 16au своими руками выглядит следующим образом:

- Сначала разогреваем олово, используя паяльник.

- Удаление верхнего слоя потребует использования отсоса.

- Одним концом отвертку устанавливаем под микросхему.

- Жало паяльника должно касаться каждого вывода микросхемы. Если это условие соблюдается, на инструмент можно нажимать.

Далее микросхема припаивается на плату, тоже с максимальной аккуратностью. Для первых пробных шагов можно использовать макеты. Используем вариант с двумя шинами электропитания. Одна из них соединяется с положительным выводом, а другая – с отрицательным.

На следующем этапе идет соединение вывода у второго коннектора параллельного порта с выводом в самой микросхеме. Выводы у коннектора и микросхемы должны быть соединены соответствующим образом.

Нулевой вывод присоединяется к отрицательной шине.

Один из последних этапов – припайка шагового двигателя к устройству управления.

Хорошо, если есть возможность изучить документацию от производителя устройств. Если нет, то придется самостоятельно искать подходящее решение.

Провода рекомендуется припаивать так, чтобы потом их можно было легко соединить с зажимами-крокодилами. Клеммы с винтовыми соединениями – подходящие для решения задачи решения. Как и любые другие подобные детали.

Провода соединяются с выводами. Наконец, один из них соединяется с положительной шиной.

Шины и гнезда электропитания нужно соединить.

Термоклей из пистолета поможет закрепить детали, чтобы они не откалывались.

Используем Turbo CNC – программу для управления

ПО Turbo CNC точно будет работать с микроконтроллером, который использует микросхему ULN2003.

- Используем специализированный сайт, откуда можно скачать программное оборудование.

- Любой пользователь разберется в том, как провести установку.

- Именно данная программа лучше всего работает под MS-DOS. В режиме совместимости на Windows могут появляться некоторые ошибки.

- Но, с другой стороны, это позволит собрать компьютер с определенными характеристиками, совместимыми именно с данным программным обеспечением.

Рекомендации по настройкам

- После первого запуска программы появится специальный экран.

- Надо нажать пробел. Так пользователь оказывается в главном меню.

- Нажимаем F1, а потом выбираем пункт Configure.

- Далее надо нажать пункт «number of Axis». Используем клавишу Enter.

- Остается только ввести количество соей, которые планируется использовать. В данном случае у нас один мотор, потому и нажимаем на цифру 1.

- Для продолжения используем Enter. Нам снова понадобится клавиша F1, после ее применения в меню Configure выбираем Configure Axis. Затем – два раза нажимаем пробел.

Drive Type – вот какая вкладка нам нужна, до нее доходим многочисленными нажиманиями Tab. Стрелка вниз помогает дойти до пункта Type. Нам нужна ячейка, которая носит название Scale. Далее определяем, сколько шагов двигатель совершает только за время одного оборота. Для этого достаточно знать номер детали. Тогда легко будет понять, на сколько градусов он поворачивается всего за один шаг. Далее число градусов делится на один шаг. Так мы вычисляем количество шагов.

Остальные настройки можно оставить в первоначальном виде. Число, получившееся в ячейке Scale, просто копируется в такую же ячейку, но на другом компьютере. Значение 20 должно быть присвоено ячейке Acceleration. По умолчанию в этой области стоит значение 2000, но оно слишком большое для собираемой системы. Начальный уровень – 20, а максимальный – 175. Далее остается нажимать TAB, пока пользователь не доходит до пункта Last Phase. Здесь нужно поставить цифру 4. Далее жмем Tab, пока не дойдем до ряда из иксов, первого в списке. Первые четыре строчки должны содержать следующие позиции:

1000XXXXXXXX

0100XXXXXXXX

0010XXXXXXXX

0001XXXXXXXX

В остальных ячейках не нужно проводить никаких изменений. Просто выбираем ОК. Все, программа настроена для работы с компьютером, самими исполнительными устройствами.

Постарался написать только те моменты, которые лично мне показались важными.

Ссылка на исходники контроллера и настроенную оболочку Eclipse+gcc и пр. лежат там же, где ролик:

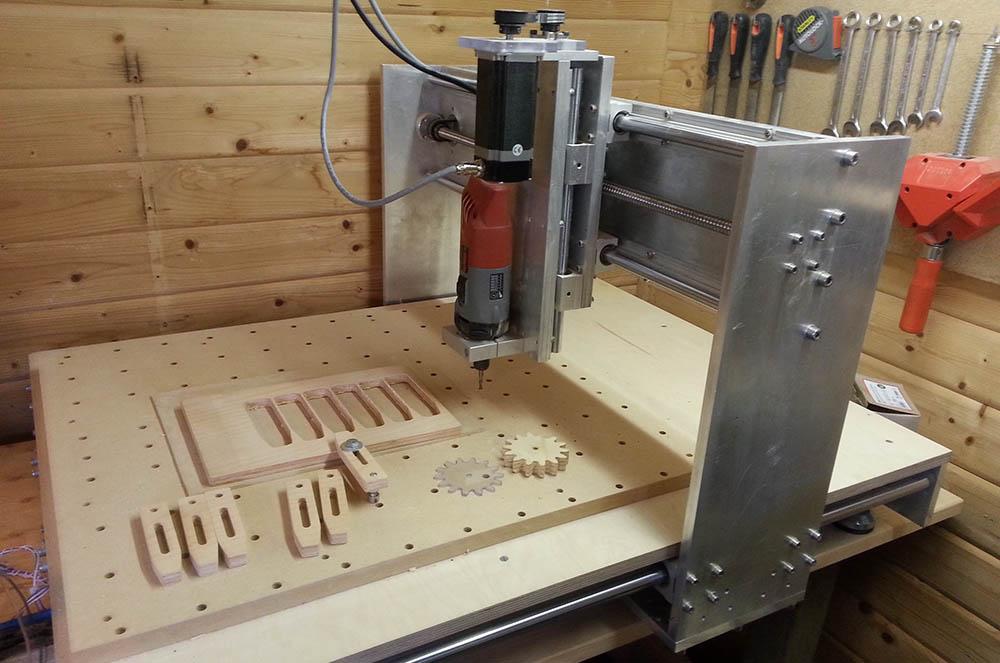

Регулярно сталкиваясь, с необходимостью сделать ту или иную мелкую «штучку» сложной формы, первоначально задумался о 3D принтере. И даже начал его делать. Но почитал форумы и оценив скорость работы 3D принтера, качество и точность результата, процент брака и конструкционные свойства термопластмассы, понял, то это не более чем игрушка.

Заказ на комплектующие из Китая пришел за месяц. И уже через 2 недели станок работал с управлением от LinuxCNC. Собирал из всякой фигни, что была под рукой, поскольку хотелось побыстрее (профиль + шпильки). Собирался потом переделать, но, как оказалось, станок получился достаточно жесткий, и гайки на шпильках не пришлось подтягивать ни разу. Так что конструкция осталась без изменений.

Начальная эксплуатация станка показала что:

- Использовать в качестве шпинделя бормашинку “china noname” на 220V не лучшая идея. Перегревается и жутко громко работает. Боковой люфт фрезы (подшипников?) ощущается руками.

- Бормашинка Proxon работает тихо. Люфт не ощутим. Но перегревается и выключатся через 5 минут.

- Компьютер, взятый на время, с LPT двунаправленным портом — не удобен. Взят на время (найти PCI-LPT оказалось проблемой). Занимает место. И вообще..

После первоначальной эксплуатации заказал шпиндель с водяным охлаждением и решил сделать контроллер для автономной работы на самом дешевом варианте STM32F103, продаваемом в комплекте с 320×240 LCD экраном.

Почему народ до сих пор упорно мучает 8-и разрядные ATMega для относительно сложных задач, да еще через Arduino для меня загадка. Наверное любят трудности.

Разработка контроллера

Программу создавал после вдумчивого просмотра исходников LinuxCNC и gbrl. Однако ни те, ни те исходники расчета траектории не взял. Захотелось попробовать написать модуль расчета без использования float. Исключительно на 32-х разрядной арифметике.

Результат меня устраивает для всех режимов эксплуатации и прошивку не трогал уже давно.

Скорость максимальная, подобранная экспериментально: X:2000мм/мин Y:1600 Z:700 (1600 step/mm. режим 1/8).

Но ограничена не ресурсами контроллера. Просто выше уже мерзкий звук пропуска шагов даже прямых участках по воздуху. Бюджетная китайская плата управления шаговиками на TB6560 не самый лучший вариант.

Фактически скорость по дереву (бук, 5мм заглубления,d=1мм фреза, шаг 0.15мм) больше 1200 мм не ставлю. Возрастает вероятность поломки фрезы.

В результате получился контроллер со следующим функционалом:

- Подключение к внешнему компу как стандартное usb mass storage device (FAT16 на SD карте). Работа с файлами стандартного формата G-code

- Удаление файлов через пользовательский интерфейс контроллера.

- Просмотр траектории по выбранному файлу (насколько позволяет экран 640×320) и расчет времени выполнения. Фактически эмуляция выполнения с суммированием времени.

- Просмотр содержимого файлов в тестовом виде.

- Режим ручного управления с клавиатуры (перемещение и выставления «0»).

- Запуск выполнения задания по выбранному файлу (G-code).

- Приостанов/продолжить выполнение. (иногда полезно).

- Аварийный программный стоп.

Контроллер подключатся к плате управления шаговиками через тот же разъем LPT. Т.е. он выполняет роль управляющего компьютера с LinuxCNC/Mach4 и взаимозаменяем с ним.

После творческих экспериментов по вырезанию собственноручно нарисованных рельефов на дереве, и экспериментов с настройками ускорений в программе, захотел дополнительно еще и энкодеры на осях. Как раз на e-bay нашел относительно дешевые оптически экодеры (1/512), шаг деления которых для моих ШВП был 5/512= 0.0098мм.

Кстати, использование оптических энкодеров высокого разрешения, без аппаратной схемы работы с ними (в STM32 она есть) – бессмысленно. Ни обработка по прерыванию, ни, тем более, программный опрос никогда не справятся с «дребезгом» (это говорю для любителей ATMega).

В первую очередь, я хотел для следующих задач:

- Ручное позиционирование на столе с высокой точностью.

- Контроль пропуска шагов с контролем отклонение траектории от расчетной.

Однако, нашел им еще одно применение, пусть и в довольно узкой задаче.

Заметил, что при вырезании рельефа, при задании ускорения по Z больше определенной величины, ось Z начинает медленно, но уверенно ползти вниз. Но, время вырезания рельефа при этом ускорении на 20% меньше. По окончанию вырезания рельефа 17×20 см с шагом 0.1мм фреза может уйти вниз на 1-2 мм от расчетной траектории.

Анализ ситуации в динамике по энкодерам, показал, что при подъеме фрезы иногда теряется 1-2 шага.

Простой алгоритм коррекции шагов с использованием энкодера дает отклонение не более 0.03 мм и позволяет уменьшить время обработки на 20%. А даже 0.1 мм выступ на дереве заметить сложно.

Идеальным вариантом для хоббийных целей посчитал настольный вариант с полем чуть больше чем A4. И до сих пор мне этого хватает.

Подвижный стол

Для меня до сих пор остается загадкой, почему все выбирают для настольных станков конструкцию с подвижным порталом. Единственное её преимущество – возможность обработать по частям очень длинную доску или, если приходится регулярно обрабатывать материал вес которого больше веса портала.

За все время эксплуатации ни разу не было необходимость выпилить по частям рельеф на 3-х метровой доске или сделать гравировку на каменной плите.

Подвижный стол обладает следующими преимуществами для настольных станков:

- Конструкция проще и, в общем случае, конструкция более жесткая.

- На неподвижный портал навешиваются все потроха (блоки питания, платы и пр.) и станок получается компактнее и удобнее для переноски.

- Масса стола и куска типичного материала для обработки существенно ниже чем масса портала и шпинделя.

- Практически исчезает проблема с кабелями и шлангами водяного охлаждения шпинделя.

Шпиндель

Хотел бы заметить, что данный станок не для силовой обработки. ЧПУ станок для силовой обработки проще всего сделать на базе обычного фрезерного станка.

На мой взгляд, станок для силовой обработки металла и станок с высоко оборотистым шпинделем для обработки дерева/пластмасс — это совершенно разные типы оборудования.

Создать в домашних условия универсальный станок как минимум не имеет смысла.

Выбор шпинделя для станка с данным типом ШВП и направляющими с линейными подшипниками однозначен. Это высоко оборотистый шпиндель.

Для типичного высоко оборотистого шпинделя (20000 об/мин) фрезеровка цветных металлов (про сталь даже речи не идет) – это экстремальный режим для шпинделя. Ну, разве что очень надо и тогда съем по 0.3 мм за проход с поливом ОЖ.

Шпиндель для станка рекомендовал бы с водяным охлаждением. С ним слышно во время работы только «пение» шаговых двигателей и бульканье аквариумного насоса в контуре охлаждения.

В первую очередь у меня ушла проблема корпусов. Любой формы корпус фрезеруется из «оргстекла» и по идеально по гладким срезам склеивается растворителем.

Стеклотекстолит отказался универсальным материалом. Точность станка позволяет вырезать посадочное место под подшипник, в которое он холодный зайдет, как положено с легким натягом, а после уже не вытащить. Шестерни из текстолита отлично вырезаются с честным эвольвентным профилем.

Обработка дерева (рельефы и пр.) – широкий простор для реализации своих творческих порывов или, как минимум, для реализации чужих порывов (готовые модели).

Вот только ювелирку не пробовал. Негде опоки прокаливать/плавить/лить. Хотя брусок ювелирного воска ждет своего часа.

Контроллер для станка легко сможет собрать и домашний мастер. Задать нужные параметры не сложно, достаточно учесть несколько нюансов.

Советы по сборке контроллеров для ЧПУ станков

Без правильного выбора контроллера для станка не удастся собрать сам контроллер для ЧПУ на Atmega8 16au своими руками. Эти устройства делятся на две разновидности:

- Многоканальные. Сюда входят 3 и 4-осевые контроллеры для шаговых двигателей.

- Одноканальные.

Небольшие шаровые двигатели наиболее эффективно управляются многоканальными контроллерами. Стандартные типоразмеры в данном случае – 42, либо 57 миллиметров. Это отличный вариант для самостоятельной сборки ЧПУ станков, у которых рабочее поле имеет размер до 1 метра.

Если же самостоятельно собирается станок на микроконтроллере с полем более чем в 1 метр – надо использовать двигатели, выпускающиеся в типоразмерах до 86 миллиметров. В данном случае рекомендуется организовывать управление мощными одноканальными драйверами, с током управления от 4,2 А и выше.

Контроллеры со специальными микросхемами-драйверами получили широкое распространение в случае необходимости организовать контроль работы станков с фрезерами настольного типа. Оптимальным вариантом будет микросхема, обозначаемая как TB6560 или A3977. У этого изделия внутри есть контроллер, способствующий формированию правильной синусоиды для режимов, поддерживающих разные полушаги. Токи обмотки могут быть установлены программным способом. При микроконтроллерах добиться результата просто.

Управление

Контроллером легко управлять, используя специализированное программное оборудование, установленное на ПК. Главное, чтобы у самого компьютера память была минимум 1 ГБ, а процессор – не менее 1 GHz.

Можно использовать ноутбуки, но стационарные компьютеры в этом плане дают лучшие результаты. И обходятся гораздо дешевле. Компьютер можно использовать для решения других задач, когда станки не требуют управления. Хорошо, если есть возможность оптимизировать систему перед началом работы.

Параллельный порт LPT – вот какая деталь помогает организовать подключение. Если контроллер имеет порт USB, то используется разъем соответствующей формы. При этом выпускается все больше и больше компьютеров, у которых параллельный порт отсутствует.

Изготовление самого простого варианта сканера

Одно из самых простых решений для самодельного создания ЧПУ станка – использование деталей от другого оборудования, снабженного шаровыми двигателями. Функцию отлично выполняют старые принтеры.

Берем следующие детали, извлеченные из прежних приборов:

- Сама микросхема.

- Шаговый двигатель.

- Пара стальных прутков.

При создании корпуса контроллера надо взять и старую картонную коробку. Допустимо использовать коробки из фанеры или текстолита, исходный материал не имеет значения. Но картон проще всего обработать, используя обычные ножницы.

Список инструментов будет выглядеть следующим образом:

- Паяльник вместе, дополненный принадлежностями.

- Пистолет с клеем.

- Ножничный инструмент.

- Кусачки.

Наконец, изготовление контроллера потребует следующих дополнительных деталей:

- Разъем с проводом, для организации удобного подключения.

- Цилиндрическое гнездо. Такие конструкции отвечают за питание устройства.

- Ходовыми винтами служат стержни, имеющие определенную резьбу.

- Гайка с подходящими для ходового винта размерами.

- Шурупы, шайбы, древесина в форме кусков.

Начинаем работу по созданию самодельного станка

Шаговый двигатель вместе с платой должны быть извлечены из старых устройств. У сканера достаточно снять стекло, а затем – вывернуть несколько болтов. Снимать потребуется и стальные стержни, используемые в дальнейшем, создавая тестовый портал.

Микросхема управления ULN2003 станет одним из главных элементов. Возможно отдельное приобретение деталей, если в сканере используются другие разновидности микросхем. В случае наличия нужного устройства на плате его аккуратно выпаиваем. Порядок действий при сборке контроллера для ЧПУ на Atmega8 16au своими руками выглядит следующим образом:

- Сначала разогреваем олово, используя паяльник.

- Удаление верхнего слоя потребует использования отсоса.

- Одним концом отвертку устанавливаем под микросхему.

- Жало паяльника должно касаться каждого вывода микросхемы. Если это условие соблюдается, на инструмент можно нажимать.

Далее микросхема припаивается на плату, тоже с максимальной аккуратностью. Для первых пробных шагов можно использовать макеты. Используем вариант с двумя шинами электропитания. Одна из них соединяется с положительным выводом, а другая – с отрицательным.

На следующем этапе идет соединение вывода у второго коннектора параллельного порта с выводом в самой микросхеме. Выводы у коннектора и микросхемы должны быть соединены соответствующим образом.

Нулевой вывод присоединяется к отрицательной шине.

Один из последних этапов – припайка шагового двигателя к устройству управления.

Хорошо, если есть возможность изучить документацию от производителя устройств. Если нет, то придется самостоятельно искать подходящее решение.

Провода рекомендуется припаивать так, чтобы потом их можно было легко соединить с зажимами-крокодилами. Клеммы с винтовыми соединениями – подходящие для решения задачи решения. Как и любые другие подобные детали.

Провода соединяются с выводами. Наконец, один из них соединяется с положительной шиной.

Шины и гнезда электропитания нужно соединить.

Термоклей из пистолета поможет закрепить детали, чтобы они не откалывались.

Используем Turbo CNC – программу для управления

ПО Turbo CNC точно будет работать с микроконтроллером, который использует микросхему ULN2003.

- Используем специализированный сайт, откуда можно скачать программное оборудование.

- Любой пользователь разберется в том, как провести установку.

- Именно данная программа лучше всего работает под MS-DOS. В режиме совместимости на Windows могут появляться некоторые ошибки.

- Но, с другой стороны, это позволит собрать компьютер с определенными характеристиками, совместимыми именно с данным программным обеспечением.

Рекомендации по настройкам

- После первого запуска программы появится специальный экран.

- Надо нажать пробел. Так пользователь оказывается в главном меню.

- Нажимаем F1, а потом выбираем пункт Configure.

- Далее надо нажать пункт «number of Axis». Используем клавишу Enter.

- Остается только ввести количество соей, которые планируется использовать. В данном случае у нас один мотор, потому и нажимаем на цифру 1.

- Для продолжения используем Enter. Нам снова понадобится клавиша F1, после ее применения в меню Configure выбираем Configure Axis. Затем – два раза нажимаем пробел.

Drive Type – вот какая вкладка нам нужна, до нее доходим многочисленными нажиманиями Tab. Стрелка вниз помогает дойти до пункта Type. Нам нужна ячейка, которая носит название Scale. Далее определяем, сколько шагов двигатель совершает только за время одного оборота. Для этого достаточно знать номер детали. Тогда легко будет понять, на сколько градусов он поворачивается всего за один шаг. Далее число градусов делится на один шаг. Так мы вычисляем количество шагов.

Остальные настройки можно оставить в первоначальном виде. Число, получившееся в ячейке Scale, просто копируется в такую же ячейку, но на другом компьютере. Значение 20 должно быть присвоено ячейке Acceleration. По умолчанию в этой области стоит значение 2000, но оно слишком большое для собираемой системы. Начальный уровень – 20, а максимальный – 175. Далее остается нажимать TAB, пока пользователь не доходит до пункта Last Phase. Здесь нужно поставить цифру 4. Далее жмем Tab, пока не дойдем до ряда из иксов, первого в списке. Первые четыре строчки должны содержать следующие позиции:

1000XXXXXXXX

0100XXXXXXXX

0010XXXXXXXX

0001XXXXXXXX

В остальных ячейках не нужно проводить никаких изменений. Просто выбираем ОК. Все, программа настроена для работы с компьютером, самими исполнительными устройствами.

Загрузка…

Загрузка…

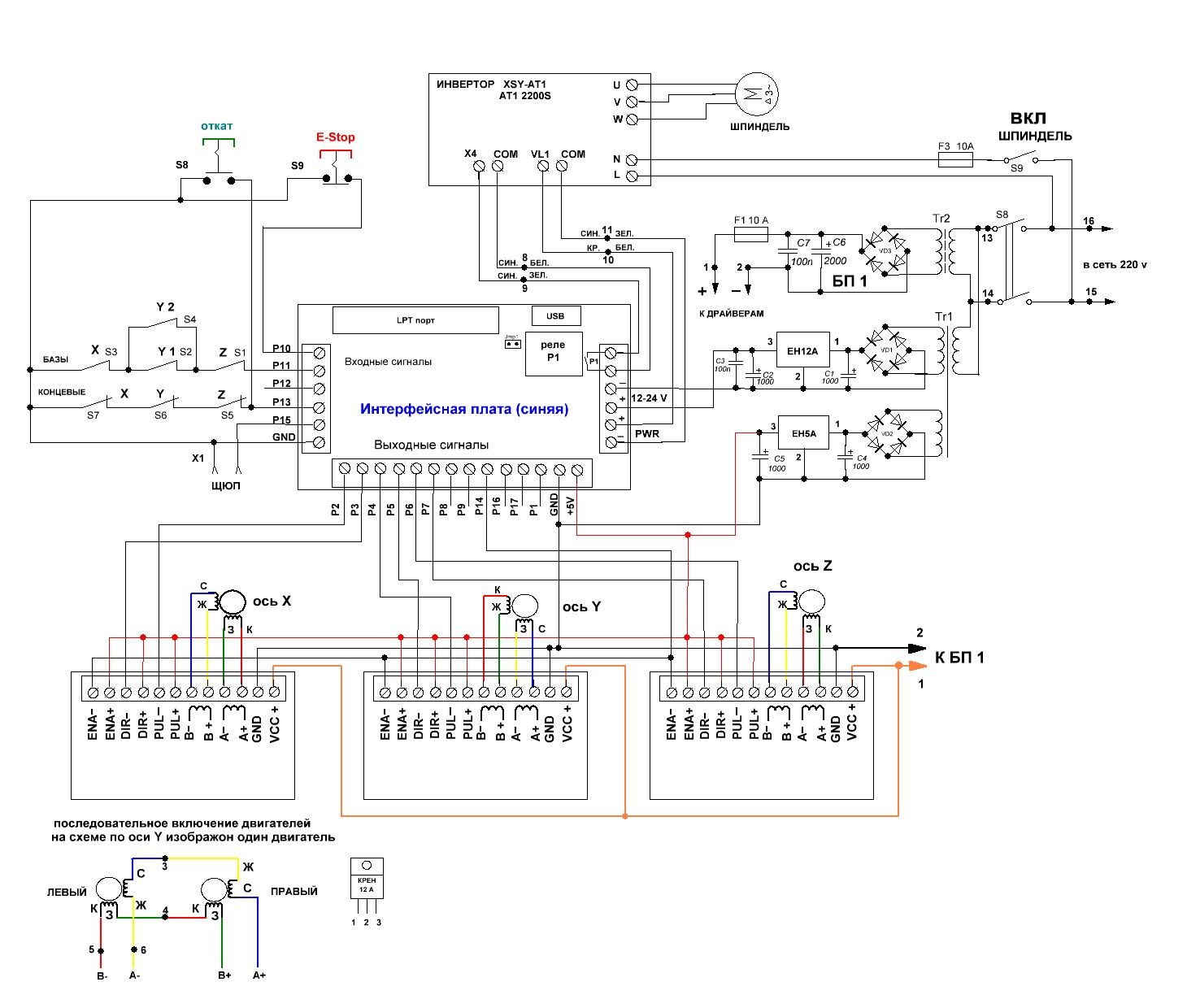

Всем доброго времени суток! А вот и я с новой частью своего рассказа о ЧПУ — станке. Когда начинал писать статью даже не думал, что она получится настолько объемной. Когда написал про электронику станка посмотрел и испугался – лист А4 исписан с двух сторон, а ещё очень и очень много чего нужно рассказать.

В итоге получилось этакое руководство по созданию станка ЧПУ, рабочего станка, с ноля. Будет три части статьи об одном станке: 1-электронная начинка, 2-механика станка, 3-все тонкости настройки электроники, самого станка, и программы управления станком.

В общем попытаюсь объединить в одном материале всё полезное и необходимое каждому начинающему в этом интересном деле, то что сам прочел на разных интернет-ресурсах и пропустил через себя.

Содержание / Contents

Кстати, в той статье я забыл показать фотографии изготовленных поделок. Исправляю это. Пенопластовый медведь и фанерное растение. После того, как собрал свой маленький станочек без существенных затрат сил, времени и средств, меня всерьез заинтересовала эта тема. Посмотрел на ютубе, если не все, то почти все ролики, связанные с любительскими станками. Особенно впечатлили фотографии изделий, которые люди делают на своих «home CNC». Посмотрел и принял решение – буду собирать свой большой станок! Вот так на волне эмоций, хорошо всё не обдумал погрузился в новый и неизведанный для себя мир CNC.

После того, как собрал свой маленький станочек без существенных затрат сил, времени и средств, меня всерьез заинтересовала эта тема. Посмотрел на ютубе, если не все, то почти все ролики, связанные с любительскими станками. Особенно впечатлили фотографии изделий, которые люди делают на своих «home CNC». Посмотрел и принял решение – буду собирать свой большой станок! Вот так на волне эмоций, хорошо всё не обдумал погрузился в новый и неизведанный для себя мир CNC. Не знал с чего начать. Первым делом заказал нормальный шаговый двигатель Vexta на 12 кг/см, между прочим с гордой надписью «made in Japan».

Пока тот ехал через всю Россию, сидел вечерами на разных ЧПУ-шных форумах и пытался определиться в выборе контроллера STEP/DIR и драйвера шаговых двигателей. Рассматривал три варианта: на микросхеме L298, на полевиках, либо же купить готовый китайский TB6560 о котором были очень противоречивые отзывы.

У одних он работал без проблем продолжительное время, у других сгорал при малейшей ошибки пользователя. Кто-то даже писал, что у него сгорел, когда тот немножко провернул вал двигателя, подключенного в это время к контроллеру. Наверное факт ненадежности китайца и сыграл в пользу выбора схемы L297+IRFZ44 активно обсуждаемой на форуме. Схема наверное и в самом деле неубиваемая т.к. полевики драйвера по амперам в несколько раз превышают то, что нужно подавать на моторы. Пусть и самому паять надо (это же только в плюс), и по стоимости деталей выходило чуть больше, чем китайский контроллер, зато надежно, что важнее.

Немного отступлю от темы. Когда всё это делалось, даже не возникло мысли, что когда-нибудь буду об этом писать. Поэтому нет фотографий процесса сборки механики и электроники, только несколько фоток, сделанных на камеру мобильника. Всё остальное щелкал специально для статьи, в уже собранном виде.

Начну с блока питания. Планировал сделать импульсный, провозился с ним наверное неделю, но так и не смог победить возбуд, который шел непонятно откуда. Мотаю транс на 12в – всё ОК, мотаю на 30-полная неразбериха. Пришел к выводу, что какая-то бяка лезет по обратной связи с 30в на TL494 и сносит ей башню. Так и забросил этот импульсник, благо было несколько ТС-180 один из которых пошел служить родине в качестве транса питания. Да и что ни говори, а кусок железа и меди будет надежнее кучки рассыпухи. Трансформатор перемотал на нужные напряжения, а нужно было +30в на питание моторчиков, +15в на питание IR2104, +5в на L297, и вентилятор. На двигатели можно подавать 10, а можно и 70, главное не превышать по току, но, если сделать меньше – снижаются максимальные обороты и сила, а вот больше не позволял трансформатор т.к. нужно было 6-7А. Напряжения 5 и 15в застабилизировал, 30 оставил «плавающими» на усмотрение нашей электросети.

Всё это время ежевечернее сидел за компьютером и читал, читал, читал. Настройка контроллера, выбор программ: какой рисовать, какой управлять станком, как изготовить механику и тд. и тп. В общем, чем больше читал, тем страшнее становилось, и всё чаще возникал вопрос «нафига мне это надо?!». Но отступать было поздно, двигатель на столе, детали где-то в пути – надо продолжать.

Пришло время паять плату. Имеющиеся в интернете мне не подошли по трем причинам:

1 — В магазине, котором заказывал детали не оказалось IR2104 в DIP корпусах, и мне прислали 8-SOICN. На плату они припаиваются с другой стороны, перевернутые, и соответственно нужно было зеркалить дорожки, а их (IR2104) 12 штук.

2 — Резисторы и конденсаторы также взял в SMD корпусах для уменьшения количества отверстий, которые нужно было сверлить.

3 — Имеющийся у меня радиатор был меньшего размера и крайние транзисторы были вне его площади. Нужно было смещать полевики на одной плате вправо, а на другой влево, поэтому изготовил два вида платы.

Для безопасности LPT порта, контроллер и компьютер соединил через плату опторазвязки. Схему и печатку взял на одном известном сайте, но опять же пришлось немного переделать её под себя и убрать лишние детали.

Одна сторона платы питается через USB порт, другая, подключенная к контроллеру — от источника +5в. Сигналы передаются через оптроны. Все подробности о настройке контроллера и развязки напишу в третьей главе, здесь же упомяну только основные моменты. Данная плата развязки предназначена для безопасного подключения контроллера шагового двигателя к LPT порту компьютера. Полностью электрически изолирует порт компьютера от электроники станка, и позволяет управлять 4-х осевым ЧПУ станком. Если станок имеет только три оси, как в нашем случае, ненужные детали можно оставить висеть в воздухе, либо вообще их не впаивать. Имеется возможность подключения концевых датчиков, кнопки принудительной остановки, реле включения шпинделя и другого устройства, например пылесоса.

Это было фото платы опторазвязки взятое из интернета, а вот так выглядит мой огород после установки в корпус. Две платы и куча проводов. Но вроде бы наводок никаких нет, и всё работает без ошибок.

Первая плата контроллера готова, всё проверил и пошагово протестировал, как в инструкции. Подстроечником выставил небольшой ток (это возможно благодаря наличию ШИМ), и подключил питание (двигателей) через цепочку лампочек 12+24в, чтобы было «ничё, если чё». У меня же полевики стоят без радиатора.

Двигатель зашипел. Хорошая новость, значит ШИМ работает как надо. Нажимаю клавишу и он крутится! Забыл упомянуть, что этот контроллер предназначен для управления биполярным шаговым двигателем т.е. тем, у которого подключаются 4 провода. Игрался с режимами шаг/полушаг, током. В режиме полушаг двигатель ведёт себя стабильнее и развивает большие обороты + увеличивается точность. Так и оставил перемычку в «полушаге». С максимальным безопасным для двигателя током при напряжении примерно 30в получилось раскрутить двигатель до 2500 об/мин! Моему первому станку без ШИМ такое и не снилось. ))

Следующие два мотора заказал помощнее, Nema на 18кг/с, но уже «made in China».

По качеству они уступают Vexta, всё-таки Китай и Япония разные вещи. Когда вращаешь вал рукой у японца это происходит как-то мягко, а от китайцев ощущение другое, но на работе это пока что никак не сказалось. Замечаний к ним нет.

Спаял две оставшиеся платы, проверил через «светодиодный симулятор шагового двигателя», вроде бы всё хорошо. Подключаю один мотор – работает отлично, но уже не 2500 оборотов, а около 3000! По уже отработанной схеме подключаю третий мотор к третей плате, крутится пару секунд и встал… Смотрю осциллом – на одном выводе импульсов нет. Прозваниваю плату – одна из IR2104 пробита.

Ну ладно, может бракованная попалась, читал что часто такое бывает с этой микрухой. Впаиваю новую (брал с запасом 2 штуки), та же ерунда – пару секунд крутит и STOP! Тут я поднапрягся, и давай проверять полевики. Кстати, в моей плате установлены IRF530 (100В/17А) против IRFZ44 (50В/49А), как в оригинале. На мотор будет идти максимум 3А, так что запаса в 14А хватит с избытком, а вот разница в цене почти в 2 раза в пользу 530-ых.

Так вот, проверяю полевики и что я вижу…не припаял одну ножку! И на выход этой «ирки» полетели все 30В с полевика. Припаял ножку, ещё раз внимательно всё осмотрел, ставлю ещё одну IR2104, сам волнуюсь – это же последняя. Включил и был очень счастлив, когда двигатель не остановится после двух секунд работы. Режимы оставил такие: двигатель Vexta – 1,5А, двигатель NEMA 2,5А. При таком токе достигаются обороты примерно 2000, но лучше ограничить их программно во избежании пропуска шагов, и температура двигателей при длительной работе не превышает безопасную для моторов. Трансформатор питания справляется без проблем, ведь обычно одновременно крутятся только 2 мотора, но радиатору желательно дополнительное воздушное охлаждение.

Теперь про установку полевиков на радиатор, а их 24 штуки, если кто не заметил. В этом варианте платы они расположены лежа, т.е. радиатор просто на них ложится и чем-либо притягивается.

Конечно, желательно положить сплошной кусок слюды для изоляции радиатора от транзисторов, но у меня его не было. Выход нашел такой. Т.к. у половины транзисторов корпус идёт на плюс питания их можно крепить без изоляции, просто на термопасту. А под оставшиеся я положил кусочки слюды, оставшиеся от советских транзисторов. Радиатор и плату просверлил в трех местах насквозь и стянул болтиками. Одну большую плату я получил путем спаивания трех отдельных плат по краям, при этом для прочности впаял по периметру медный провод 1мм. Всю электронную начинку и блок питания разместил на каком–то железном шасси, даже не знаю от чего.

Боковые и верхнюю крышку вырезал из фанеры, и сверху поставил вентилятор.

В лицевой панели просверлил отверстия под многочисленные светодиоды индикации режимов работы.

Для быстро подключения/отключения двигателей и блока управления использовал разъёмы из прошлого тысячелетия. И контакт хороший и нужный ток держат без каких-либо последствий для себя.

Для того, чтобы не запутаться где какой индикатор и тумблер, нарисовал, приклеил такую бумажку, пропущенную через ламинатор.

Электронная часть закончилась. Следующая глава полностью посвящена железякам. До встречи!

Все материалы найдены в свободном доступе на просторах Сети. У каждой схемы есть автор и не хочется никого обидеть — на авторство никак не претендую.

Ниже чертежи платы развязки и самого контроллера, подстроенные под себя.

▼ Файловый сервис недоступен. Зарегистрируйтесь или авторизуйтесь на сайте.

Спасибо за внимание! Продолжение следует.

Камрад, рассмотри датагорские рекомендации

Виктор (alchedat)

с. Алчедат, Кемеровская обл.

О себе автор ничего не сообщил.

Хочу начать с истории, которая началась в конце 2015 года. Встретившись тогда с другом, он предложил мне сделать фрезерный чпу-станок для раскройки фанеры и пластика. Недолго подумав, я сказал ему, что для вырезания различных слов, рамочек и прочего станок не окупит себя и станет убыточным, на что он мне ответил «придумай что-нибудь»…

Так как в основе проекта был положен интерес я, конечно же, взялся за него. Но все бы ничего, но на предложенный проект не было денег, да и свободного времени тоже. Тогда, исходя из задач, возложенных на станок, было спроектировано следующее:

В итоге на весь станок выделили 20 т.р. Рабочее поле — 550х950 мм. В качестве управления выбрал китайскую синюю плату на драйверах TB6560 на 4 оси, в комплект еще входит 4 двигателя, блок питания, диск с ПО и провод для подключения к ПК, на тот момент она обошлась мне в 14 с копейками т.р.

Так как планировалось сделать что-то вроде конструктора, и не прибегая к фрезерным, расточным, шлифовальным работам, вся конструкция изготовлялась из конструкционной листовой стали толщиной 8мм, раскроенной на лазерным ЧПУ станке. Но без токарной обработки не обошлось, так как надо точить подшипниковые опоры, втулки скольжения, обтачивать концы винтов и в этом помогла наша дочерняя фирма. И вообще то, что касается металлообработки в России, я постарался, высказать свои мысли в блоге, чтобы здесь не флудить.

Подшипниковая опора.

В итоге раскрой всех деталей к станку из металлического листа вышло в 1,5т.р., еще 2т.р. отдал за токарную обработку, остальное потратилось на крепеж, подшипники и прочие невспомненные мной моменты.

Далее хотелось бы продемонстрировать несколько видео о процессе сборки и работы станка, а также фото того, что пробовал вырезать я.

И еще один момент: в качестве шпинделя решил использовать обыкновенную дрель, ввиду невысокой скорости работы станка.

Попробовали выжигать

По итогам сборки наладки и проверки можно сказать, что станок оказался работоспособным, но достаточно «жидким», но это и так было понятно по закладываемому бюджету. И свои задачи он выполнял отлично… Станок был собран к концу февраля и окупился у друга до лета, после чего он успешно его продал за 30 т.р. Продал по причине – надоело, пропал интерес, и нежелание работать.

Я, возможно, что-то упустил и не описал, надеюсь, что на видео найдётся вся отсутствующая здесь информация. В другом же случае оставляйте комментарии.

Как собрать станок с ЧПУ своими руками

В этой статье мы рассказываем о том, что построить своими руками фрезерный станок с ЧПУ — выполнимая задача. Подробно описывается весь процесс создания: от проектирования до применения станка.

В первом случае к покупным комплектующим добавлялись самодельные детали, сделанные на токарном станке, во втором проекте автор обошелся готовыми частями, третий — бонус, изготовление функционального стола для станка, совмещенного с полками для хранения материалов и инструментов.

Содержание:

- Заключение и рекомендации

Как сделать самодельный станок с ЧПУ

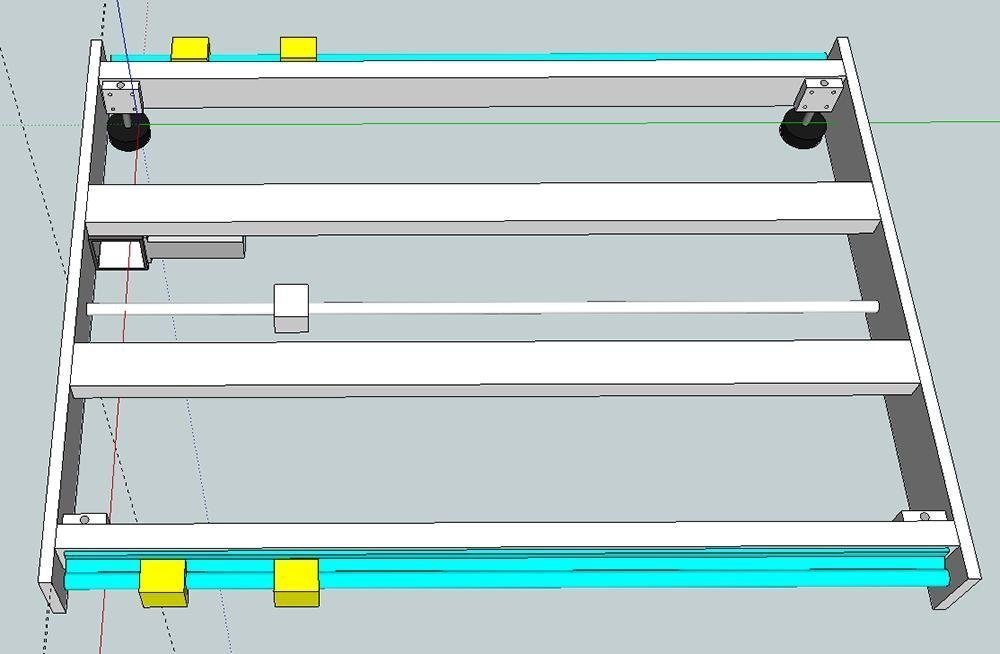

Автор проекта Benne подробно описал весь процесс создания станка с ЧПУ для работы по дереву и другим материалам, начиная с проектирования.

1. Проектирование

Перед постройкой станка нужно как минимум нарисовать эскиз от руки, а лучше выполнить более точный трехмерный рисунок с помощью программы САПР. Автор проекта использовал google sketchup, довольно простую (бесплатную для 30-дневного использования) программу. Для более сложного проекта вы можете выбрать Autocad.

Главная цель рисунка — выяснить необходимые размеры деталей, для заказа их по интернету, и убедиться, что все движущиеся части станка подойдут друг к другу.

Как видите, детальных чертежей с размеченными отверстиями под крепления автор не использовал, намечал отверстия в процессе постройки станка, но такого исходного дизайна оказалось достаточно.

Габаритные размеры станка: 1050 х 840 х 400 мм.

Перемещение по осям: X 730 мм, Y 650 мм, Z 150 мм

Длина направляющих и шариково-винтовой передачи зависит от размера задуманного вами станка.

Когда идет проектирование станка с ЧПУ, есть несколько вопросов, от ответа на которые зависит конечный результат.

Какой тип станка с ЧПУ вы хотите выбрать?

С подвижным столом или с подвижным порталом? Конструкции с подвижным столом часто используются для станков небольшого размера, до 30х30 см. Их легче построить, их можно сделать более жесткими, чем машины с движущимся порталом. Недостаток перемещения стола заключается в том, что при одинаковой зоне резки общая площадь станка получается раза в два больше, чем при использовании конструкции с подвижным порталом. В этом проекте зона обработки около 65×65 см, поэтому был выбран подвижный портал.

Что вы хотите обрабатывать с помощью станка с ЧПУ?

В данном проекте станок предназначался в основном для фанеры, лиственных пород дерева и пластмасс, а также для алюминия.

Из чего будет строиться станок?

Это в основном зависит от материала, который будет на станке обрабатываться. В идеале материал, который используется для изготовления станка, должен быть прочнее материала, который будет обрабатываться на станке или, как минимум, не менее прочным. Поэтому, если вы хотите резать алюминий, станок должен быть собран из алюминия или стали.

Какая длина осей вам нужна?

По первоначальному замыслу станок с ЧПУ должен был обрабатывать фанеру и МДФ, которые в Нидерландах выпускают размером 62 х 121 см. Поэтому для Y расстояние прохода должно быть не менее 620 мм. Длина хода по оси Х равна 730 мм, потому что иначе станок занял бы все пространство комнаты. Поэтому ось X короче, чем длина листа фанеры (1210 мм), но можно обработать половину, затем сдвинуть лист вперед и обработать оставшуюся часть. С помощью такой уловки получается обрабатывать на станке куски куда большие, чем длина оси Х. Для оси Z выбрано 150 мм, чтобы в будущем использовать четвертую ось.

Какой тип линейного движения вы будете использовать?

Существует множество вариантов системы линейного перемещения, от ее выбора во многом зависит качество работы. Поэтому есть смысл потратиться на лучшую систему, которую вы можете себе позволить. Автор проекта решил, что линейные рельсы были лучшим вариантом из тех, на которые ему хватало денег. Если вы строите 3-осевой фрезерный станок с ЧПУ, вам нужно купить комплект, состоящий из трех наборов линейных направляющих и двух линейных подшипников на каждую направляющую.

Какую систему привода подач вы будете использовать для каждой оси?

Основные варианты привода подачи: зубчатые ремни, механизмы реечной передачи и передача винт-гайка. Для самодельных станков с ЧПУ чаще всего используют передачу винт-гайка с использованием шарико-винтовой пары. Гайка крепится к подвижной части машины, винт закреплен с обоих концов. Винт крепится к двигателю. Если двигатели вращается, гайка с прикрепленной к ней движущейся частью машины будет двигаться вдоль винта и приводить машину в движение.

ШВП в данном станке используется для привода осей X и Y. Шарико-винтовые подшипники обеспечивают очень плавный ход, люфт отсутствует, повышается качество и скорость резки.

Для оси Z использован стержень M10 из высококачественной нержавеющей стали с самодельной гайкой из делрина.

Тип двигателя и контроллера

Обычно в самодельных станках с ЧПУ применяются шаговые двигатели. Сервоприводы в основном используются для мощных промышленных станков с ЧПУ, они дороже и требуют более дорогих контроллеров. Здесь использованы шаговые двигатели 3Nm.

Тип шпинделя

В проекте используется стандартный Kress, он имеет хороший 43-мм зажимной фланец, а также встроенный регулятор скорости (но последняя функция есть у большинства шпинделей).

Если вы собираетесь выполнять действительно сложную резку, стоит обратить внимание на шпиндели с водяным охлаждением — они дороже стандартных, зато шумят гораздо меньше, могут работать на низких оборотах без перегрева и с самыми разными материалами.

Затраты

На данный станок с ЧПУ ушло примерно 1500 евро. Готовый фрезерный станок с ЧПУ сходных характеристик стоит намного дороже, так что вы можете сэкономить, создав станок самостоятельно.

2. Комплектующие для создания станка с ЧПУ

Электрооборудование и электроника:

- 3 шаговых двигателя 3 Nm Nema 23;

- 3 драйвера шаговых двигателей DM556 Leadshine;

- блок питания 36 В для станков с ЧПУ;

- интерфейсная плата 5 Axis CNC Breakout Board для управления шаговыми драйверами;

- источник питания 5 В для интерфейсной платы;

- двухпозиционный выключатель On/Off;

- многожильный кабель Shielded 4 Conductor 18 AWG;

- 3 сенсорных концевых выключателя;

- Шпиндель: Kress FME 800 (подойдут также Bosch Colt или Dewalt Compact Router).

По желанию:

- шкафчик/корпус для электрооборудования;

- подвижный пластиковый кабель-канал;

- 4-контактные кабельные вилки.

Механические части:

- линейные направляющие: для X — SBR 20 для Y и Z — SBR 16;

- шарико-винтовая пара (ШВП) для X и Y — диаметром 16 мм, шаг 5 мм4

- в качестве передаточного винта для оси Z: стальной штырь с резьбой M10 с самодельной гайкой из делрина;

- алюминиевый профиль: 30х60 мм, нарезанный на куски длиной 100 мм;

- алюминиевая пластина 15 мм толщиной;

- мощные антивибрационные выравнивающие ножки.

Программы:

- CAD/CAM-программа CamBam;

- программа для управления станком с ЧПУ Mach4

Станок в основном построен из алюминиевых пластин толщиной 15 мм и алюминиевых профилей 30×60 мм. Работы выполнялись с применением сверлильного и токарного станков. Пластины и профили заказывались нарезанными по размеру.

3. Ось Х

Базовая рама сделана из 4 отрезков алюминиевого профиля сечением 30х60 мм и двух боковых панелей толщиной 15 мм. В конце профилей есть по два отверстия диаметром 6,8 мм, с помощью метчика внутри отверстий выполнена резьба М8.

Нарезка резьбы в торцах алюминиевого профиля

Чтобы отверстия на концевых панелях совпадали, при сверлении обе пластины зажимались вместе. Посередине каждой пластины просверлено по 4 отверстия, чтобы установить подшипниковые опоры, и четыре дополнительных отверстия в одной из боковых пластин для крепления двигателя.

Их кусочков алюминия (50х50х20) сделаны 4 блока, чтобы прикрепить выравнивающие ножки. Блоки прикручены к наружным профилям четырьмя болтами М5 с мебельными t-гайками.

Линейные направляющие подходят непосредственно к алюминиевым профилям. Для оси X использовались рельсы диаметром 20 мм. Предварительно просверленные в основании линейных направляющих отверстия точно совпадают с пазами в алюминиевых профилях. Для установки использованы болты М5 и мебельные t-гайки.

4. Боковые пластины портала

Боковые пластины портала почти одинаковы, но в одной из них просверлены четыре дополнительных отверстия для крепления мотора. Весь портал изготовлен из алюминиевых пластин толщиной 15 мм. Чтобы отверстия оказались точно в нужном месте, в тщательно отмеченных местах слесарным кернером были пробиты углубления, и по этим меткам просверлены отверстия на сверлильном станке, сначала сверлом меньшего диаметра, затем — нужного.

Из-за того, как спроектирован портал, пришлось сверлить отверстия в торцах боковых пластин и делать в отверстиях резьбу М8.

5. Сборка портала

Портал собран и установлен

Остальная часть порт