Как собрать лазерный станок CO2 своими руками. Какие компоненты нужны для самодельного лазерного станка. Какие инструменты понадобятся для сборки лазерного ЧПУ станка. Как настроить и запустить самодельный лазерный гравер.

Компоненты и материалы для самодельного лазерного станка CO2

Для сборки лазерного станка CO2 своими руками понадобятся следующие основные компоненты:

- Лазерная трубка CO2 мощностью 40 Вт

- Блок питания для лазерной трубки

- Алюминиевый профиль для рамы станка

- Линейные направляющие и подшипники

- Шаговые двигатели NEMA17

- Драйверы шаговых двигателей

- Контроллер ЧПУ (например, Cohesion3D Mini)

- Зеркала и линзы для оптической системы

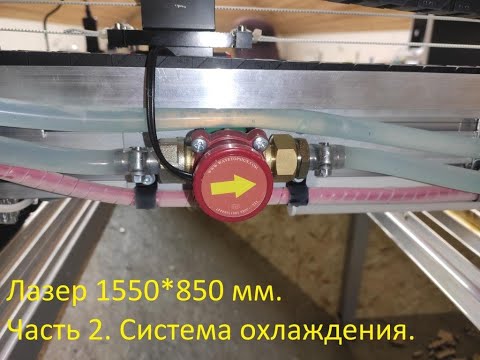

- Водяное охлаждение для лазерной трубки

- Вытяжной вентилятор

Также потребуются различные крепежные элементы, провода, кабели и другие расходные материалы.

Инструменты, необходимые для сборки лазерного станка

Для самостоятельной сборки лазерного ЧПУ станка CO2 понадобятся следующие основные инструменты:

- Набор отверток и гаечных ключей

- Электродрель и сверла

- Паяльник и припой

- Мультиметр

- Ножовка по металлу

- Напильники

- Плоскогубцы и бокорезы

- Маркер и линейка

Также желательно иметь доступ к 3D-принтеру для изготовления некоторых пластиковых деталей.

Пошаговая инструкция по сборке рамы лазерного станка

Сборка рамы лазерного станка CO2 осуществляется в следующем порядке:

- Нарезать алюминиевый профиль нужной длины согласно чертежам.

- Соединить детали рамы с помощью угловых кронштейнов и болтов.

- Установить линейные направляющие для осей X и Y.

- Закрепить опорные пластины для шаговых двигателей.

- Смонтировать рабочий стол и механизм его перемещения по оси Z.

- Проверить перпендикулярность и параллельность всех осей.

При сборке рамы важно обеспечить высокую жесткость конструкции, от этого будет зависеть точность работы станка.

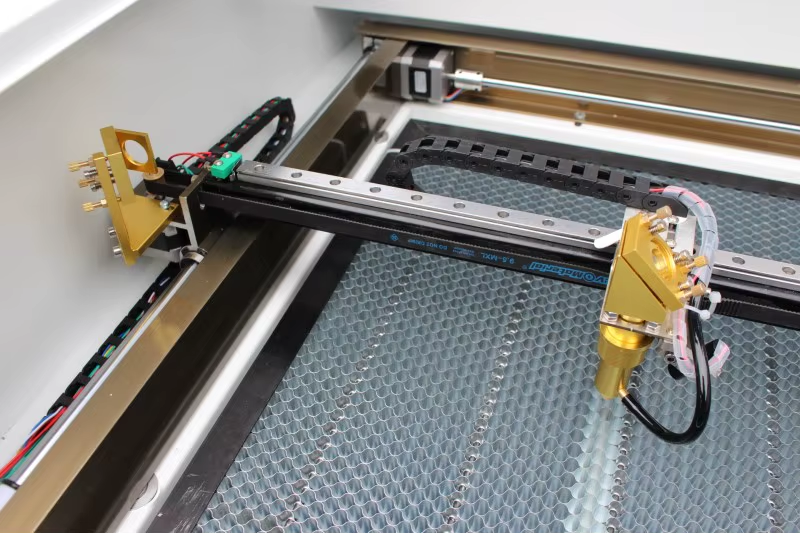

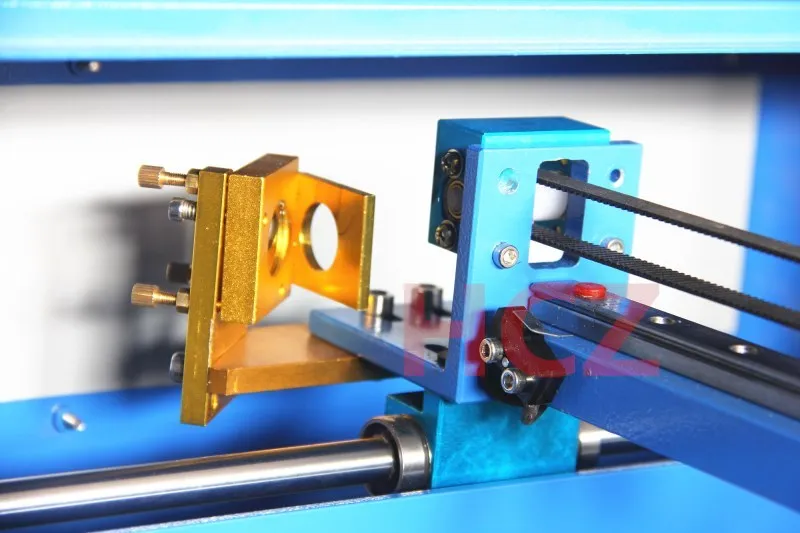

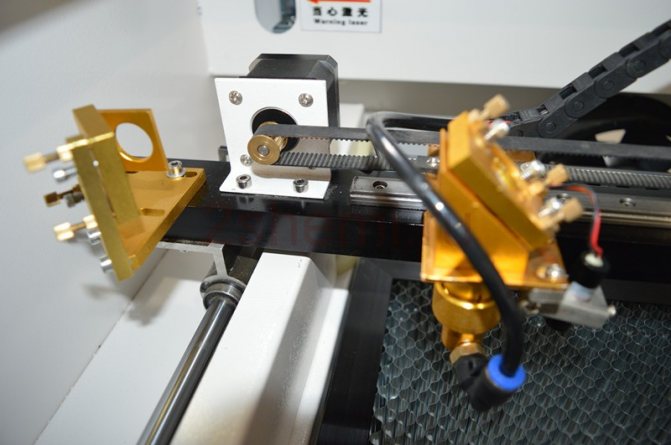

Монтаж оптической системы лазерного станка

Оптическая система лазерного станка CO2 состоит из следующих основных элементов:

- Лазерная трубка

- Три зеркала для отражения луча

- Фокусирующая линза

Монтаж оптики выполняется в такой последовательности:

- Установить лазерную трубку на специальные кронштейны.

- Закрепить зеркала на осях X и Y.

- Смонтировать фокусирующую линзу на лазерной головке.

- Выполнить юстировку зеркал для точного попадания луча в центр линзы.

Точность юстировки оптической системы критически важна для качественной работы лазерного станка.

Подключение электроники и настройка ПО

Электронная часть лазерного станка включает в себя:

- Контроллер ЧПУ

- Драйверы шаговых двигателей

- Блоки питания

- Концевые выключатели

Последовательность подключения и настройки:

- Подключить шаговые двигатели к драйверам.

- Соединить драйверы с контроллером ЧПУ.

- Подключить блоки питания к компонентам.

- Установить и настроить программное обеспечение на ПК (например, LightBurn).

- Откалибровать перемещение осей станка.

После подключения всех компонентов необходимо тщательно проверить правильность соединений во избежание повреждения электроники.

Запуск и тестирование самодельного лазерного станка

Перед первым запуском лазерного станка CO2 нужно выполнить следующие действия:

- Проверить надежность всех механических соединений.

- Убедиться в правильности подключения электрики.

- Включить систему охлаждения лазерной трубки.

- Запустить вытяжной вентилятор.

- Провести пробную гравировку на низкой мощности.

Как проверить работу самодельного лазерного станка CO2?

- Выполнить тестовую гравировку простого изображения.

- Проверить точность позиционирования по всем осям.

- Оценить качество фокусировки лазерного луча.

- Измерить мощность лазерного излучения на выходе.

При обнаружении неполадок необходимо остановить работу станка и устранить их перед продолжением эксплуатации.

Меры безопасности при работе с лазерным станком

При эксплуатации самодельного лазерного станка CO2 необходимо соблюдать следующие меры безопасности:

- Использовать защитные очки для работы с лазером.

- Обеспечить хорошую вентиляцию помещения.

- Не допускать попадания отражённого лазерного луча в глаза.

- Исключить контакт горючих материалов с зоной резки.

- Регулярно проверять целостность защитных кожухов.

Какие основные правила техники безопасности нужно соблюдать?

- Никогда не смотреть на прямой или отраженный лазерный луч.

- Не оставлять работающий станок без присмотра.

- Использовать станок только в хорошо вентилируемом помещении.

- Держать огнетушитель в легкодоступном месте.

- Отключать станок от электросети после завершения работы.

Строгое соблюдение правил техники безопасности позволит избежать травм и несчастных случаев при работе с лазерным оборудованием.

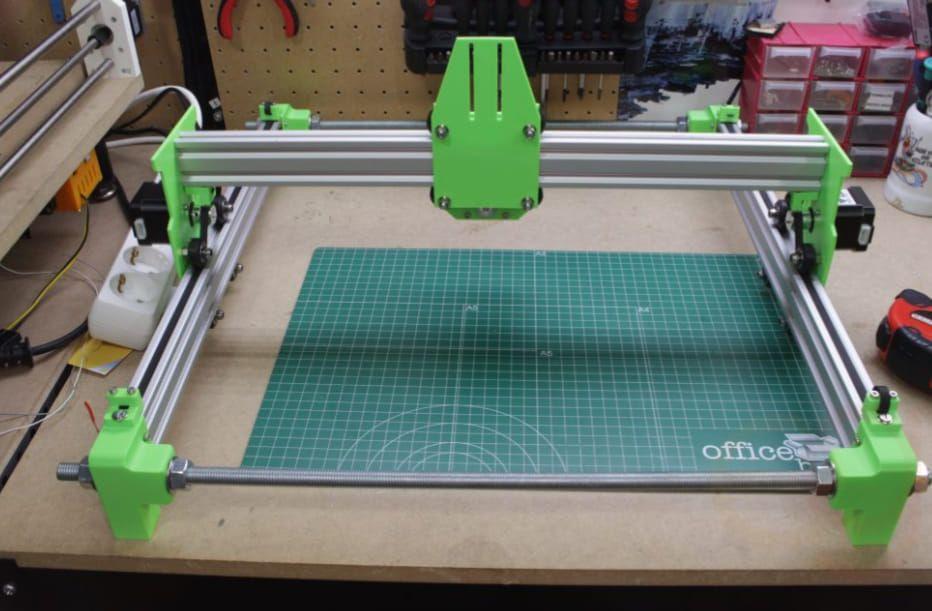

Самодельный станок ЧПУ с углекислотным лазером (CO2)

Благодаря китайским производителям, собрать ЧПУ станок на CO2 лазере не так то уж и сложно, это вполне возможно сделать самостоятельно и почти без всяких специфичных инструментов.

В этой инструкции студент из Германии с ником Vulcaman расскажет и покажет нам, как можно построить собственный станок ЧПУ с углекислотным лазером, менее чем за 1000 евро.

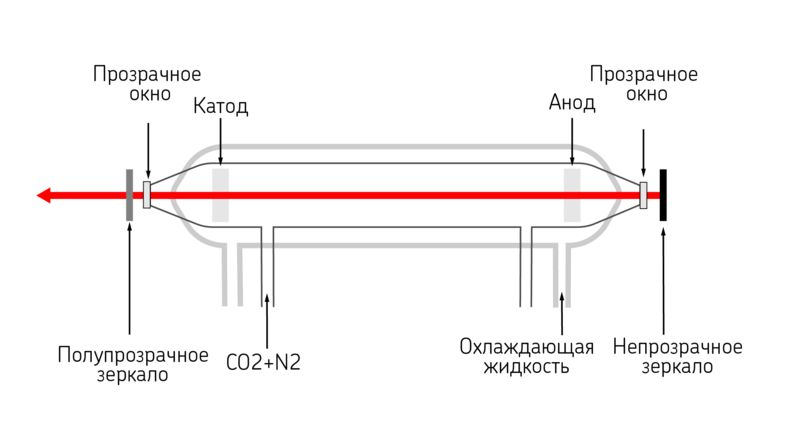

Как нам говорит Википедия: Углекислотный лазер, лазер на углекислом газе (CO2-лазер) — один из первых типов газовых лазеров. На начало XXI века — один из самых мощных лазеров с непрерывным излучением с КПД, достигающим 20 %.

Углекислотный лазер используется для гравировки резины и пластика, резки органического стекла и металлов, сварки металлов, в том числе металлов с очень высокой теплопроводностью, таких как алюминий и латунь.

Инструменты и материалы:

-Различные слесарные инструменты;

-Паяльные принадлежности;

-Акрил;

-Станок-донор K40;

-3D-принтер;

-Станок ЧПУ для резки алюминиевых деталей;

Алюминиевый профиль 5 мм паз I-типа*

810 мм 20×20 мм — 4 шт

205 мм 20×20 мм — 4 шт

695 мм 20×20 мм — 6 шт

790 мм 20×20 мм — 1 шт

669 мм 20×20 мм — 2 шт

63 мм 20×20 мм — 6 шт

50 мм 20×20 мм — 2 шт

83 мм 20×20 мм — 2 шт

370 мм 20x 40 мм — 2 шт

695 мм 20x 40 мм — 1 шт

460 мм 20x 40 мм — 2 шт

Весь профиль приобретался по размерам здесь.

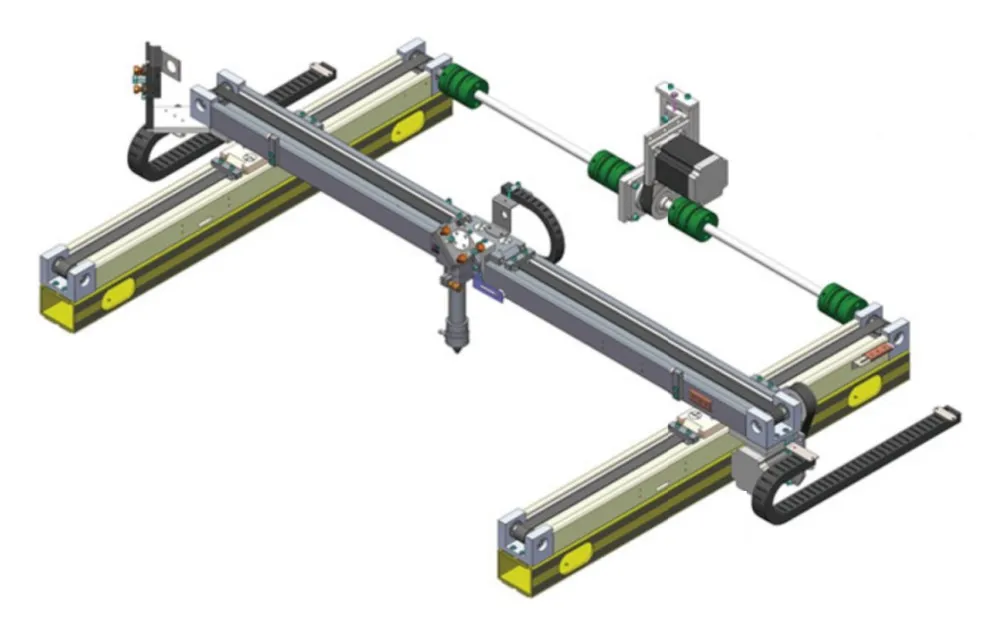

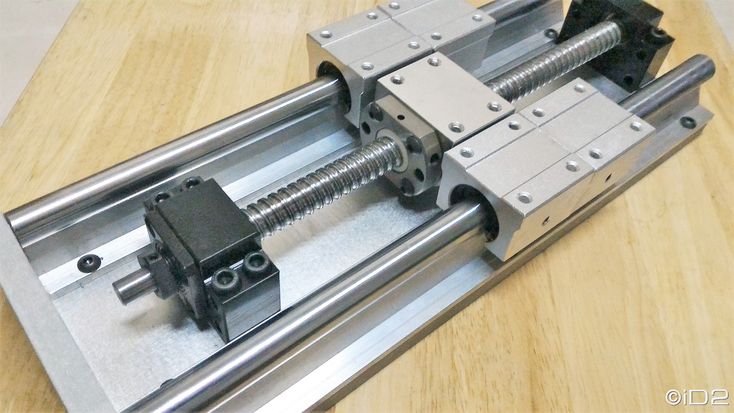

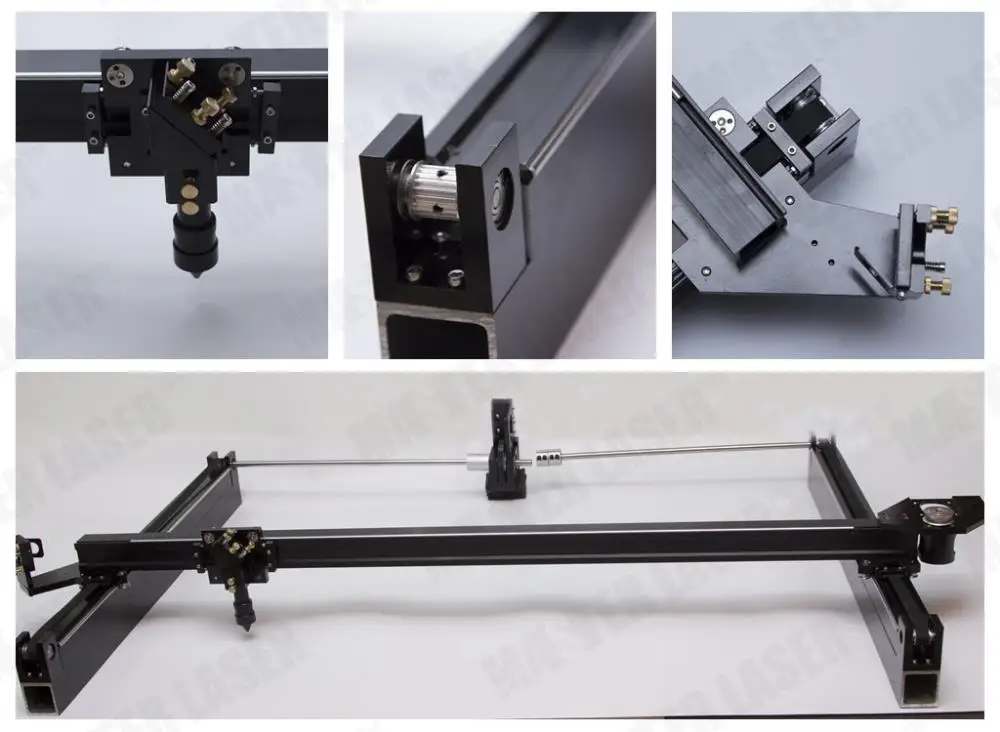

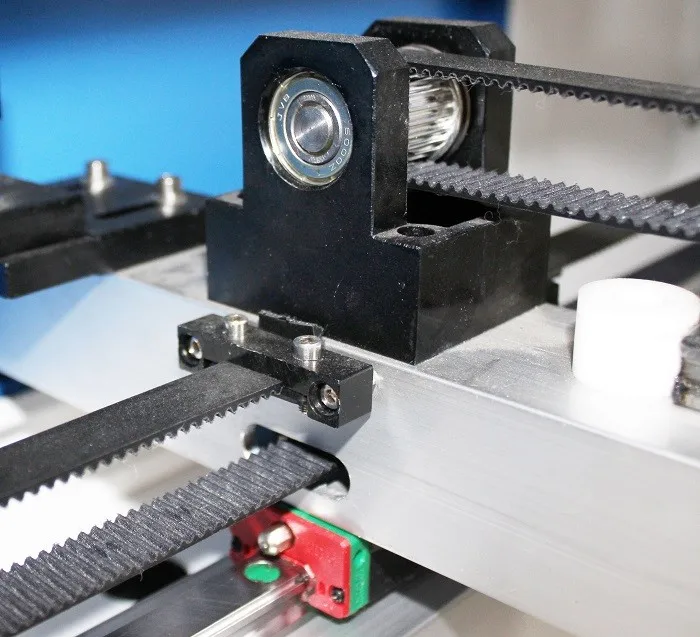

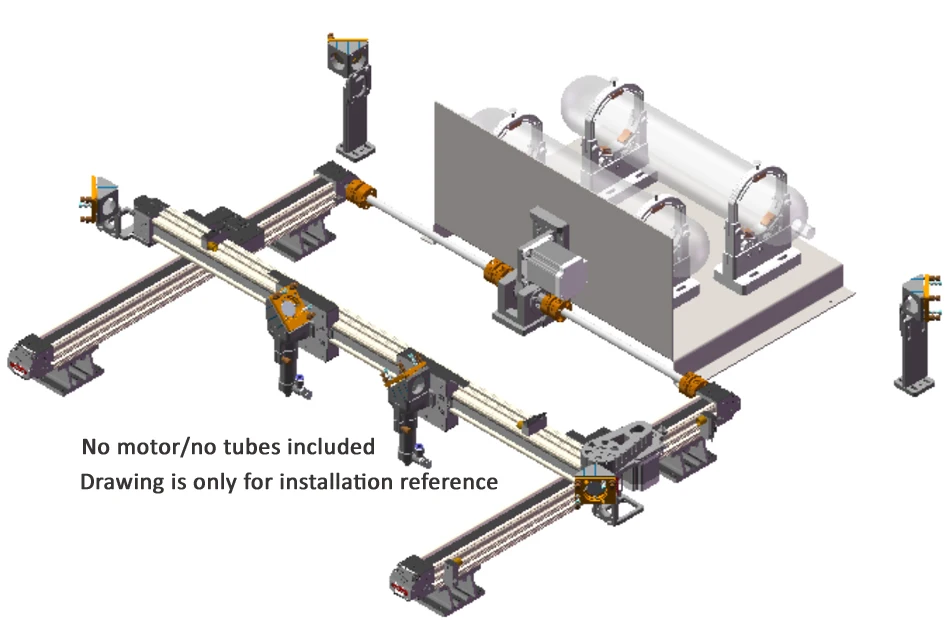

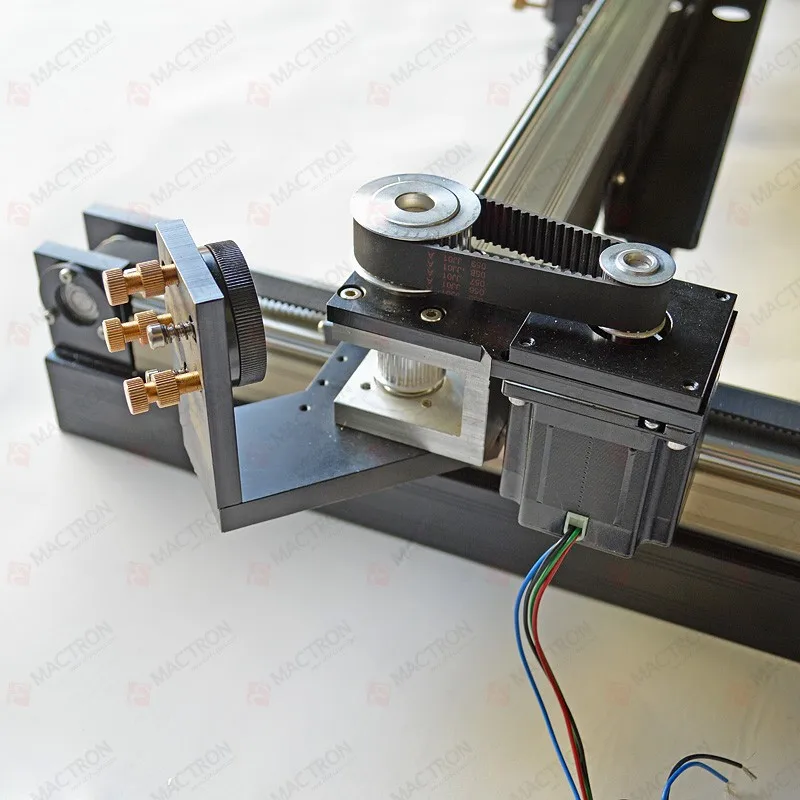

Для получения точных результатов нужен жесткий X / Y-порт. Мастер использовал линейные направляющие MGN9, которые устанавливались на алюминиевые профили. Трансмиссия осуществляется с помощью ремней GT2 10 мм.

— Линейная направляющая MGN9 350 мм — 2 шт;

— Линейный рельс 650 мм MGN9 1 шт;

— Линейная направляющая MGN9 Н — 5 шт;

— Ремень GT2-10мм 10 м;

— Шкив GT2 20 зубьев Ширина 10 мм Диаметр 5 мм — 1- шт;

— Шкив 20T 10 мм GT2 — 3 шт;

— Пневматический амортизатор 20N Gasspring — 2 шт;

— Держатель стержня SK12 — 8 шт;

— Подшипник линейный LMK12UU — 4 шт;

— Линейный стержень D12мм x 117 мм — 4 шт;

— Стержень с резьбой M5 100 мм — 2 шт;

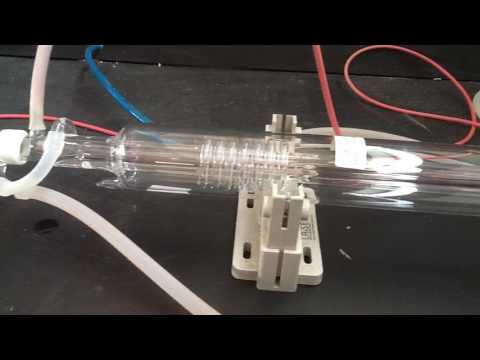

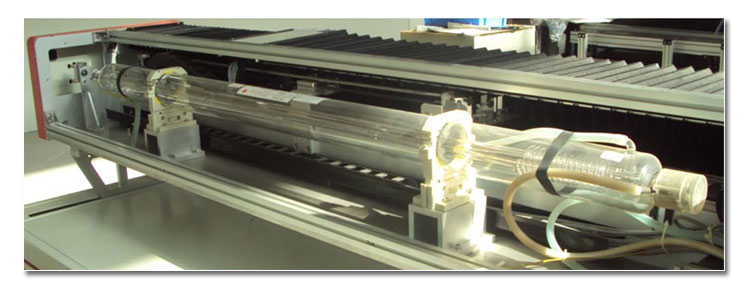

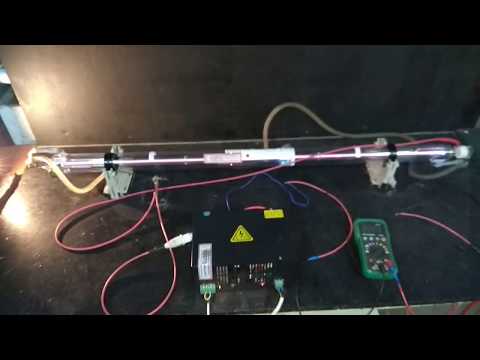

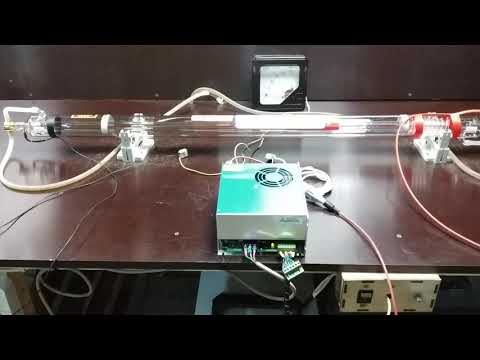

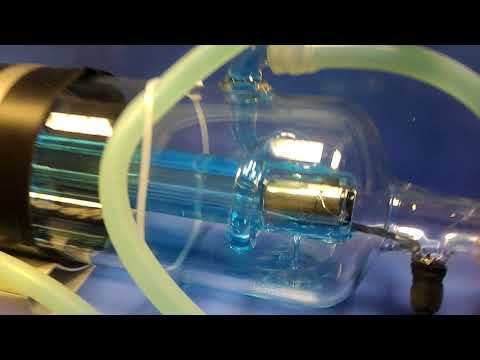

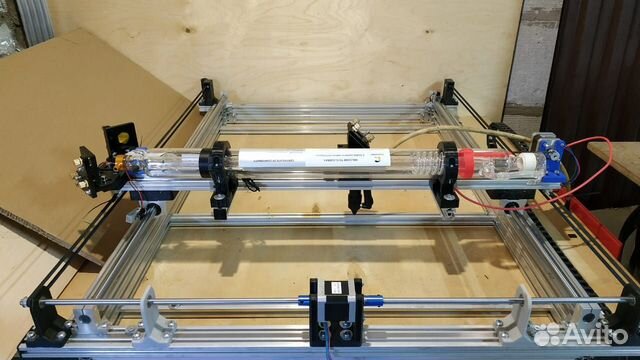

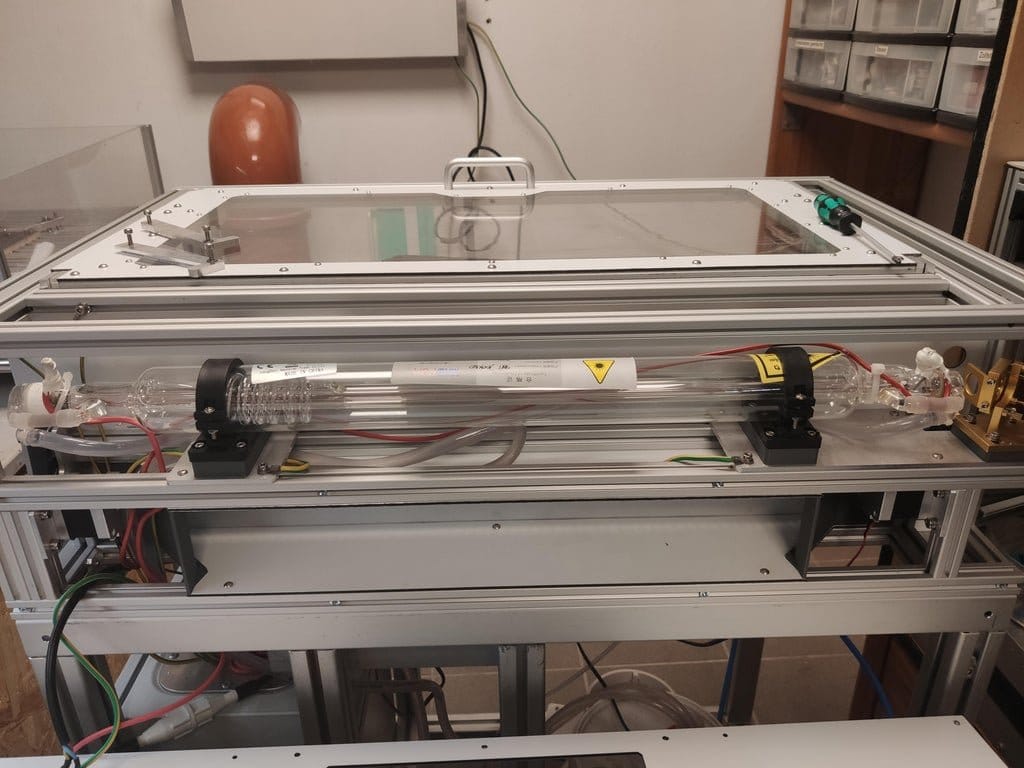

Мастер использовал лазерный источник мощностью 40 Вт. Длина трубки 40 Вт составляет всего 700 мм, поэтому она идеально впишется в корпус 810?500 мм. Для фокусирующей линзы вам понадобится тип 12 мм. Крепление лазера также имеет встроенную пневмоподушку.

— Лазерная трубка CO2 40 Вт 700 мм;

— 3 шт 20 мм зеркало + 1 шт 12 мм линза + держатель;

Электроника станка основана на плате Cohension3D Mini.

— Блок питания для лазера 40 Вт;

— Электропитание 250 Вт / 48 В;

— Силовой контактор 24 В;

— Реле PILZ PNOZ X1 — 2 шт;

— Бесконтактный переключатель PILZ PSEN 1.1p-20;

— DIN рейка;

— Драйвер мотора DM556 5,6A — 3 шт;

— Плата контроллера Cohension 3DMini 32Bit;

— Аварийный выключатель;

— OV5648 USB модуль камеры 1080p 120 градусов;

— Распределительный шкаф;

— Шаговый двигатель 40 мм NEMA17 2,0 A;

Как сделать лазрный ЧПУ станок своими руками

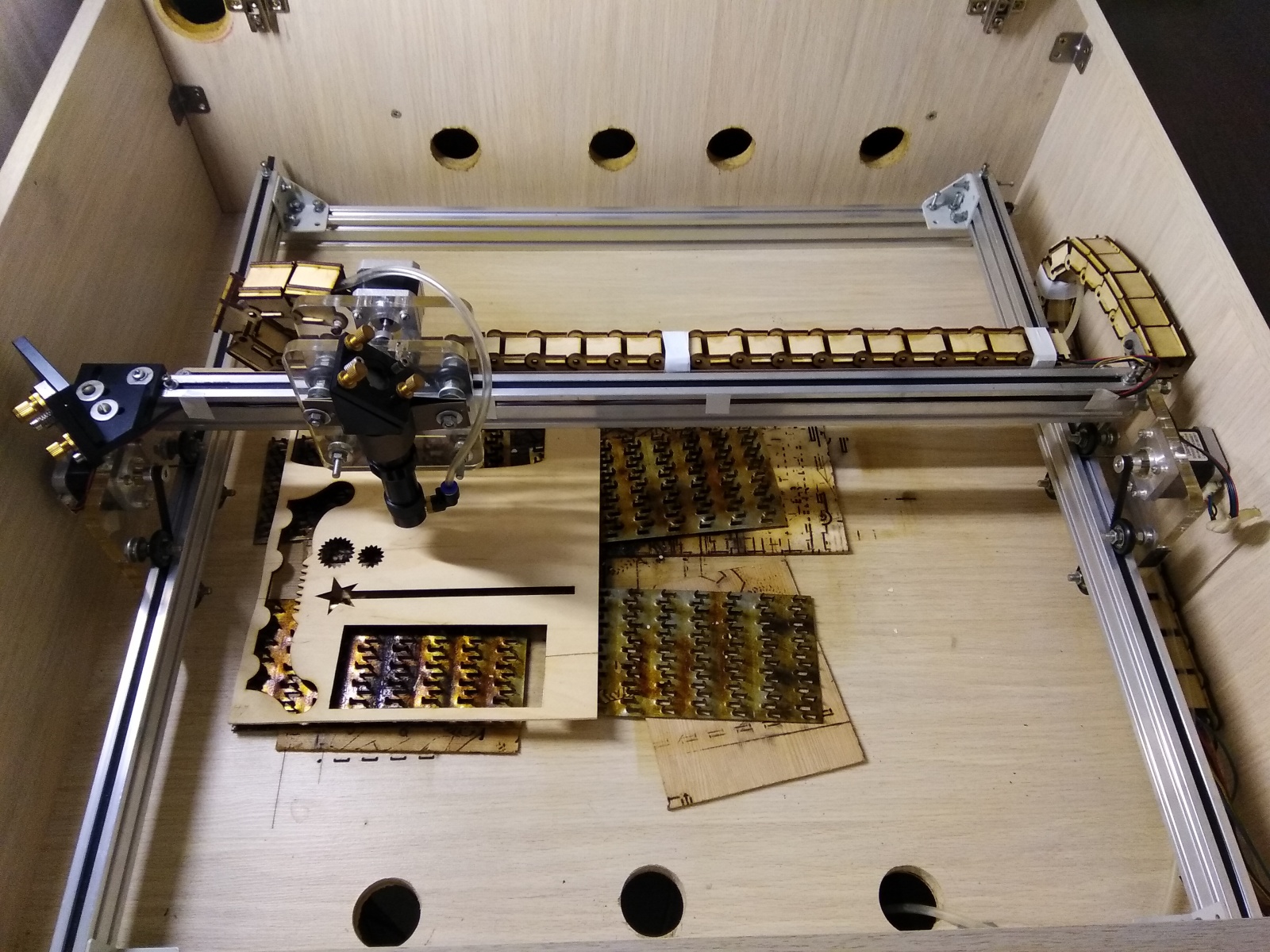

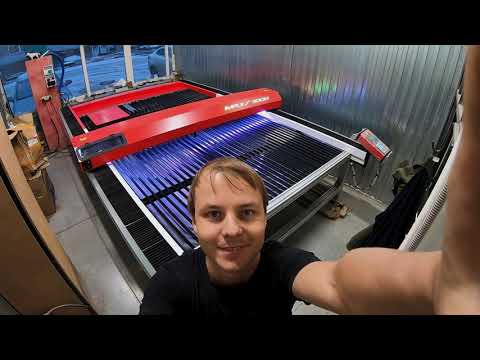

Шаг первый: технические характеристики и история создания станка

Три года назад студент купил свой первый лазер CO2, K40. Эта машина не совсем оправдала его ожиданий. Он был ограничен в размере гравировки, механические компоненты не очень хорошо сделаны, и работать с таким лазером было небезопасно.

Тогда он решил сделать свой собственный CO2-лазер, обладающий профессиональными возможностями, безопасностью и простотой в эксплуатации.

От идеи до рабочего станка у него ушло четыре месяца.

Дизайн станка R-LASER 6020 с открытым исходным кодом. Таким образом, можно получите все файлы САПР, необходимые для его изготовления бесплатно, исключая коммерческое использование.

Мастер предупреждает: опасно работать с CO2-лазером и сетевым напряжением.

Технические характеристики R-LASER 6020:

— Источник лазера CO2 мощностью 40 Вт

— Рабочая зона: 600×230 мм

— Скорость гравировки: 1000 мм / с

— Регулируемый Z-образный стол

— Поддержка камеры

— Поддержка программного обеспечения Lightburn

— промышленный дизайн

Шаг второй: материалы и чертежи для резки

В процессе изготовления потребуются листы из алюминия, фрезерованные на станке с ЧПУ.

Все критически важные детали, такие как X / Y-портал и все компоненты лазера, были сделаны из алюминия. Детали фрезерованы из листового металла толщиной 4 мм / 6 мм.

Детали фрезерованы из листового металла толщиной 4 мм / 6 мм.

Для корпуса он использовал алюминий-дибонд, потому что он полностью блокирует лазер CO2. Даже сфокусированный луч не может прорезать этот материал.

Большинство деталей были вырезаны из алюминия-дибонда толщиной 3 мм окрашенного в белый цвет.

Две боковые панели корпуса были вырезаны из 6 мм листа.

Окно верхней двери выполнено из оргстекла толщиной 6 мм.

Он попытался свести к минимуму использование деталей, напечатанных на 3D-принтере, а где печать была необходима, она выполнялась нитью PLA.

Все файлы для печати, резки можно скачать в конце статьи.

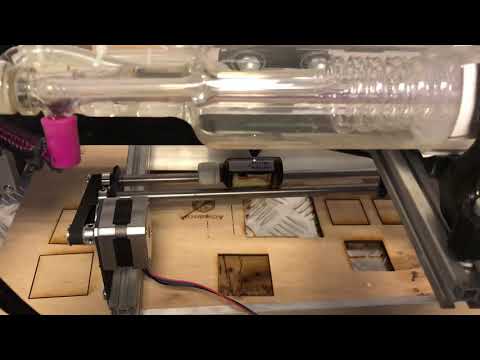

В качестве программного обеспечения используется Lightburn, который будет поддерживать плату Cohension3D Mini Board и многие другие. Это программное обеспечение имеет все функции, необходимые для продуктивной работы с лазерным резаком.

Шаг третий: изготовление рамы

Основная рама изготовлена из алюминиевых профилей. Все крепления шаговых двигателей были вырезаны из алюминия толщиной 4 мм, чтобы обеспечить жесткое соединение между рамой и двигателями, даже когда двигатели нагреваются.

Все крепления шаговых двигателей были вырезаны из алюминия толщиной 4 мм, чтобы обеспечить жесткое соединение между рамой и двигателями, даже когда двигатели нагреваются.

Теперь нужно установить пластины. Пластины имеют вентиляционные отверстия, чтобы отводить дым, образующийся при резке.

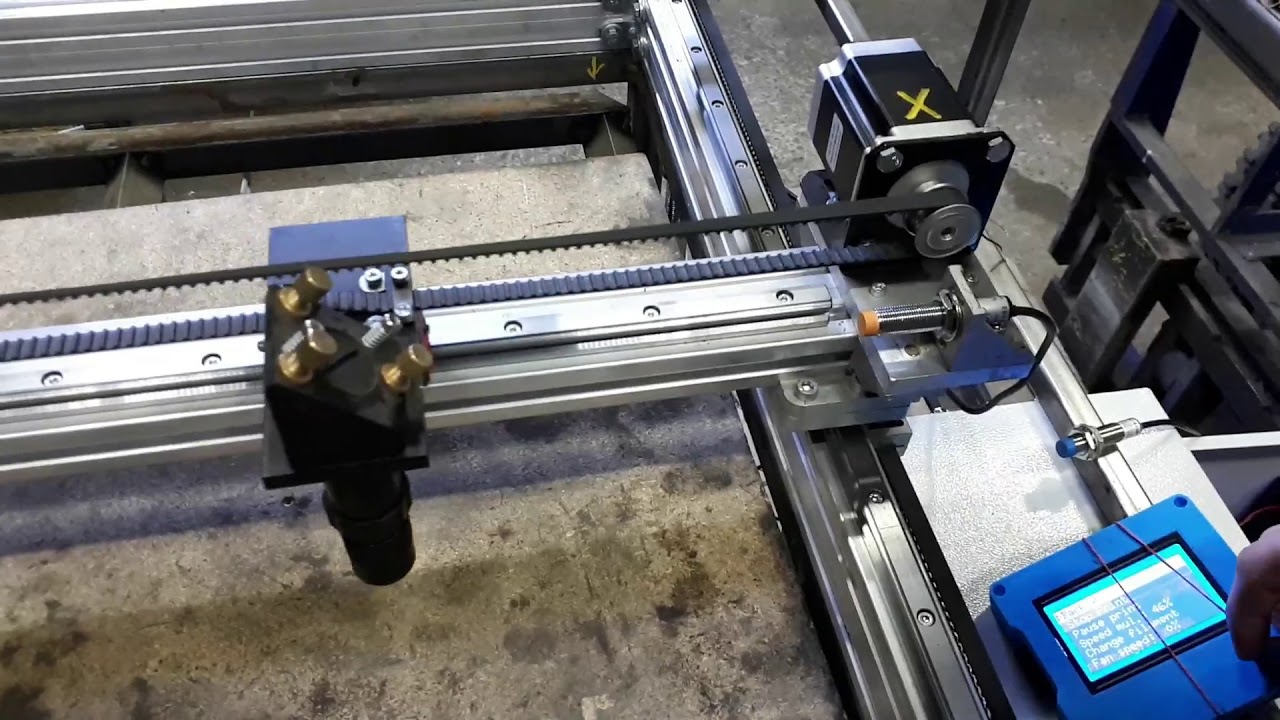

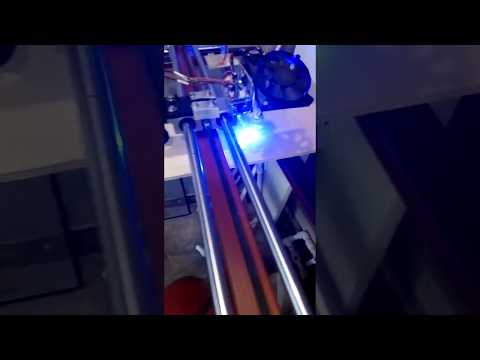

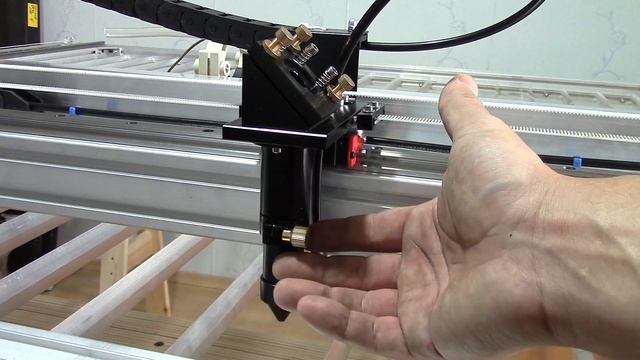

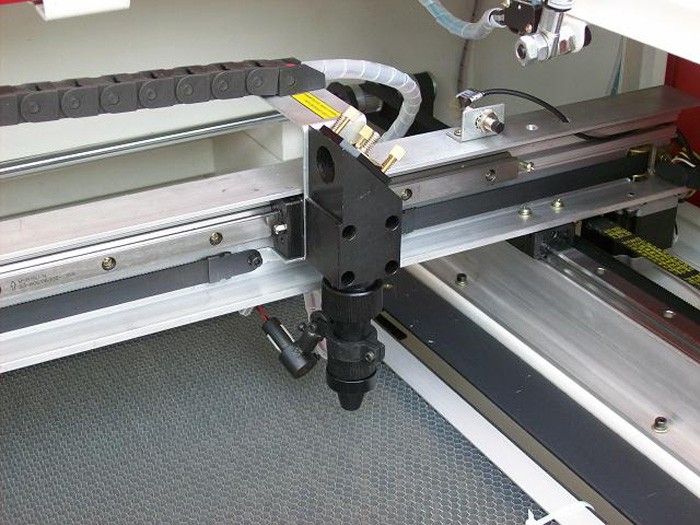

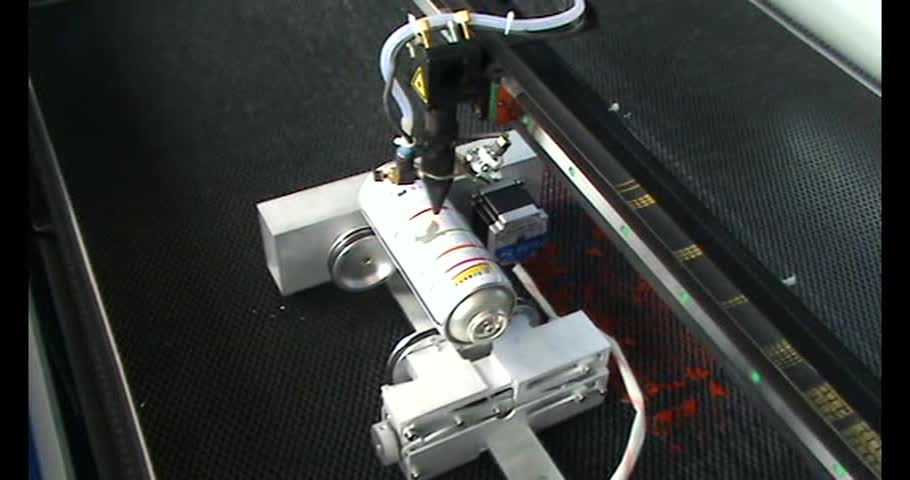

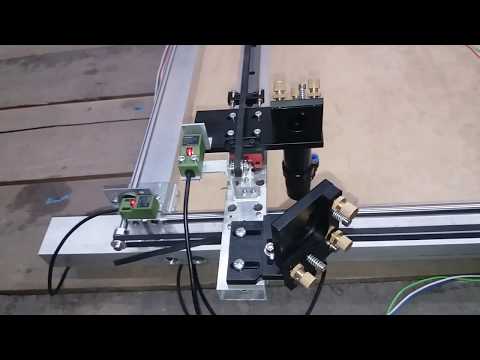

Шаг четвертый: установка осей X / Y , двигателей, направляющих

Ось Z реализована с помощью стержней диаметром 12 мм. Для правильного соединения между осью Z и основной рамой мастер использовал стандартные держатели штанги SK12.

После того, как все внутренние алюминиевые пластины установлены, нужно установить шаговые двигатели NEMA17 и шкивы для оси Y. Здесь нужно будет соединить 350-миллиметровую линейную направляющую MGN9 с экструзией 20×40 мм основной рамы.

Теперь нужно соединить ось X с осью Y. Соединение между осями X и Y обеспечивается двумя 6-миллиметровыми алюминиевыми переходными пластинами.

Двигатель оси Х крепится к левой 6-миллиметровой алюминиевой пластине.

Перед тем как установить пластину для оси X, нужно прикрепить к ней все шкивы. Используйте несколько шайб, чтобы обеспечить расстояние 1-2 мм.

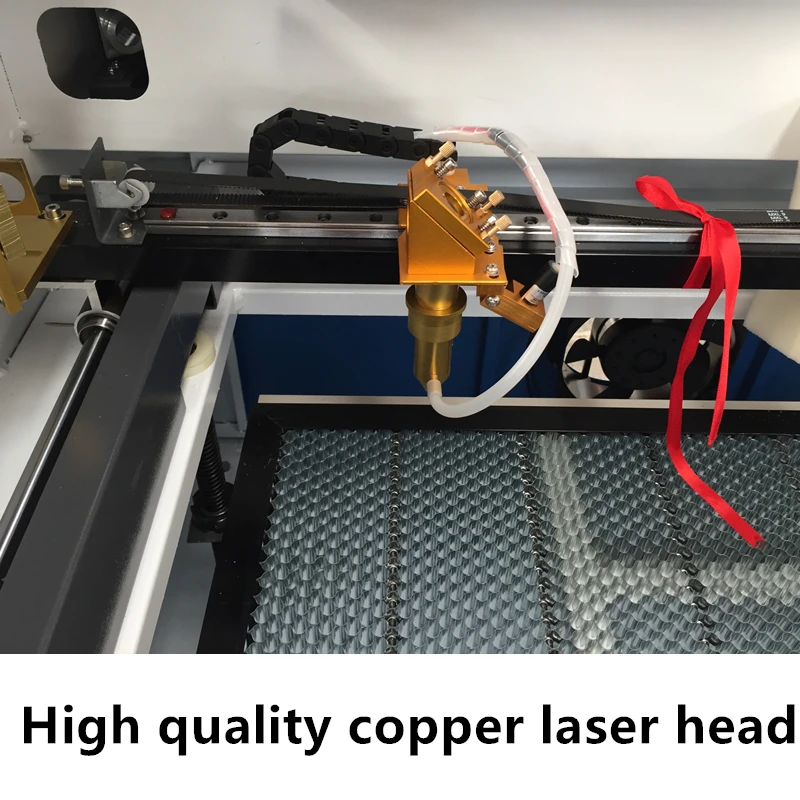

Каретка X — ключевой компонент для хорошей гравировки.

Мастер постарался сделать каретку как можно более легкой и жесткой. Она сделана из алюминия толщиной 6 мм.

Теперь вы можете установить направляющие, ремни, проставки для левой и правой стороны оси X.

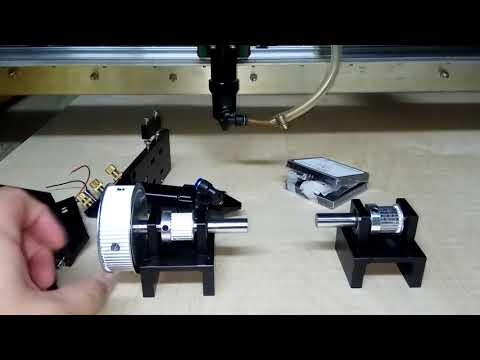

Шаг пятый: ось Z

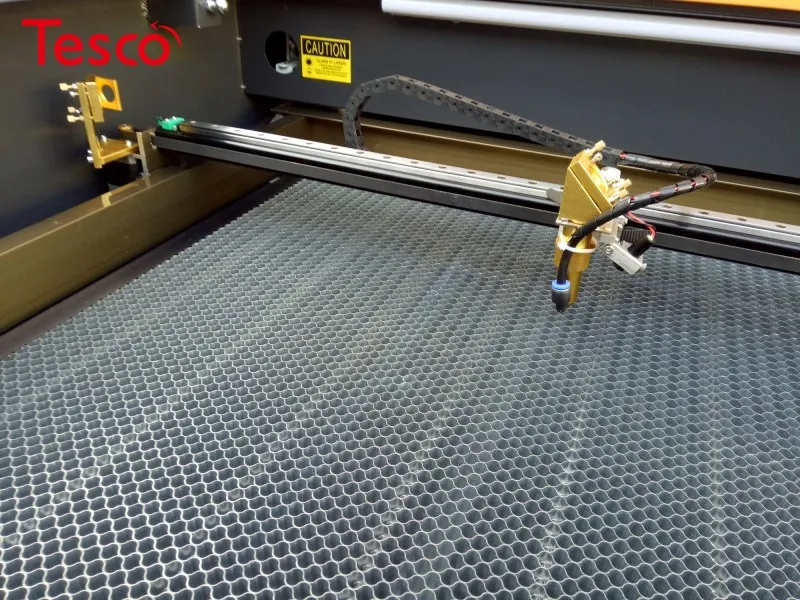

В качестве рабочего стола мастер использует алюминиевую пластину Honeycomp 10 мм. Пластина устанавливается на алюминиевую пластину толщиной 4 мм.

Линейные подшипники LMK12UU прикреплены к алюминиевой пластине толщиной 4 мм.

Устанавливает собранный стол на станок.

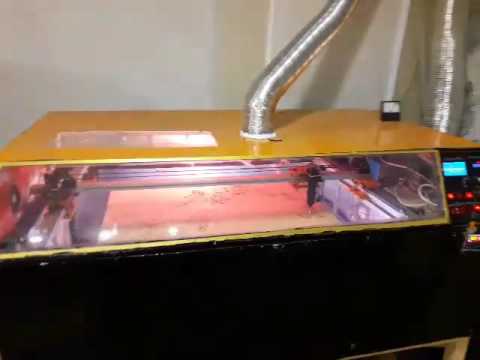

Шаг шестой: отвод паров

Чтобы отвадить пары, которые образовываются при резке / гравировке, был сделан короб с вентиляционными отверстиями.

Шаг седьмой: верхняя крышка

Для верхней крышки было вырезано окно из оргстекла толщиной 6 мм.

Верхняя дверь сделана из алюминия толщиной 3 мм. Окно идеально устанавливается в него. Петли тоже самодельные из алюминия толщиной 6 мм.

Шаг восьмой: дополнительный корпус

В этом корпусе будут размещаться: силовой шкаф, воздушный клапан, водяное охлаждение, ящики для аксессуаров

Шаг девятый: установка оборудования

Устанавливает шкаф и подводит от него кабеля и трубки.

На крышку устанавливает концевой выключатель. Дверной выключатель — один из ключевых моментов техники безопасности. Переключатель будет непосредственно выключать лазер, когда дверь открыта.

Переключатель будет непосредственно выключать лазер, когда дверь открыта.

Для прокладки кабелей устанавливаются кабель-каналы, распечатанные на 3D-принтере.

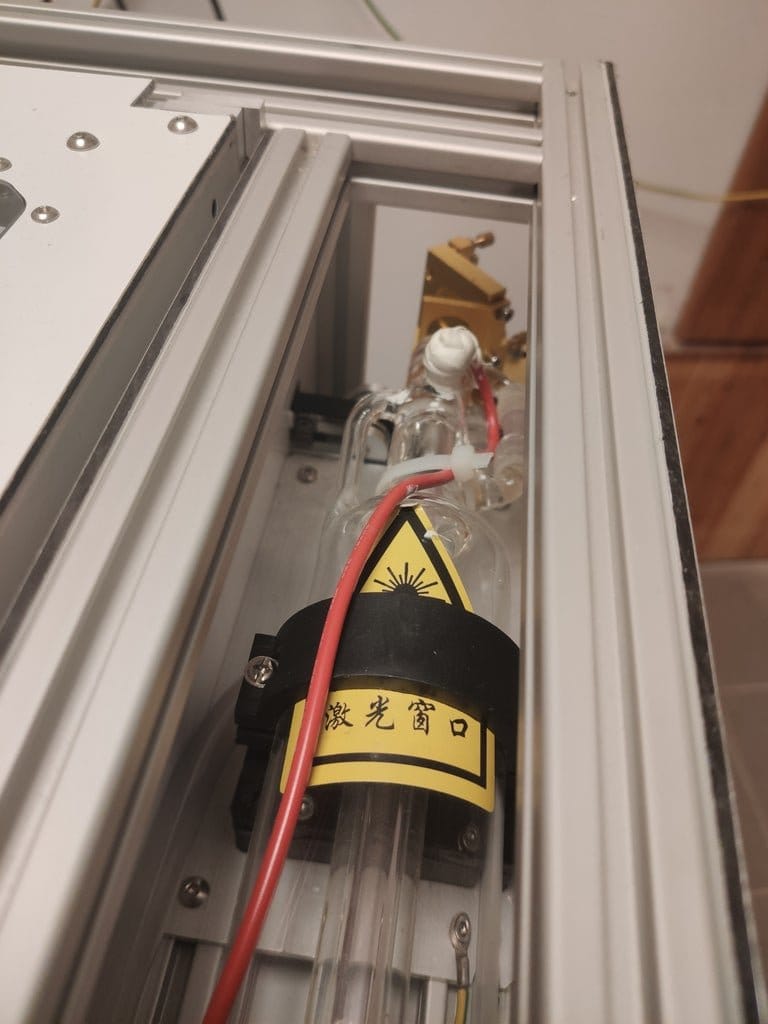

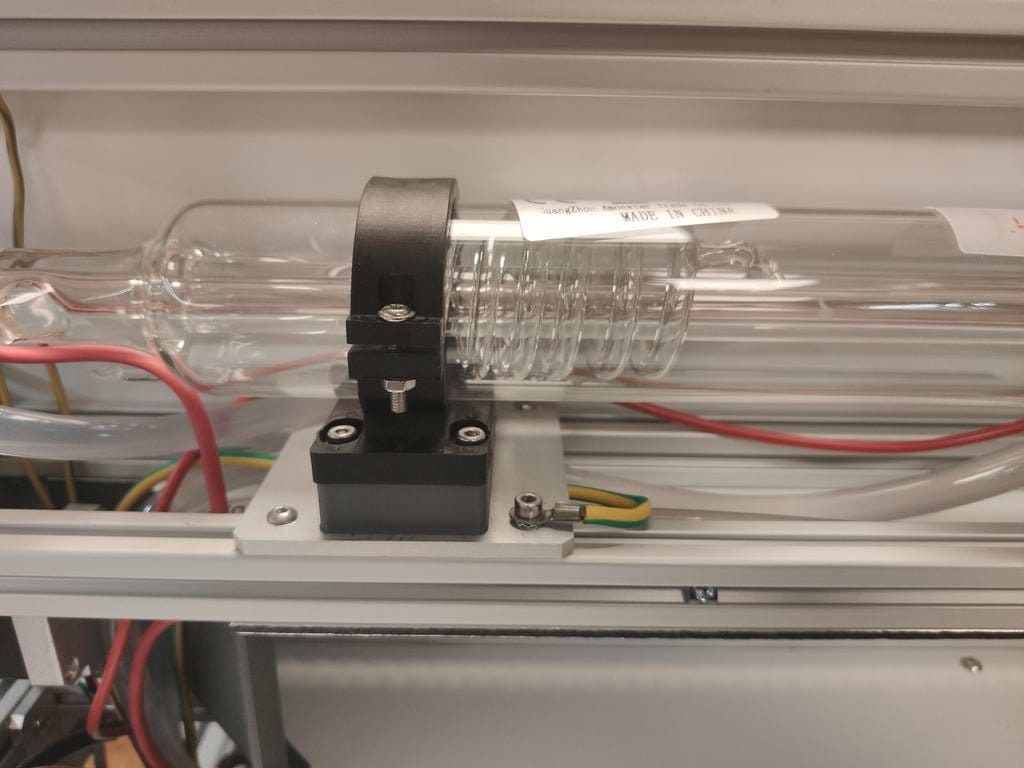

Шаг десятый: лазерная трубку

Лазерная трубка — основной компонент лазерного резака. В проекте была использована трубка мощностью 40 Вт от старого лазера K40.

Крепление трубки к основной раме осуществляется с помощью алюминиевых пластин толщиной 4 мм.

Шаг одиннадцатый: задняя и боковые панели

Теперь можно установить заднюю панель лазерного резака. На задней панели есть гнездо для электропитания, клемма заземления и алюминиевое крепление для вытяжного вентилятора. Воронка для вытяжного вентилятора подходит к трубке 160 мм.

Левая боковая пластина изготовлена из 6 мм алюминия. В ней устанавливается USB-разъем и быстроразъемное соединение для компрессора.

Правая боковая панель закрывает только механику.

Шаг двенадцатый: электрика

Электрику мастер собирает в силовом шкафу.

Электронику станка можно разделить на разные группы:

1. Цепи безопасности

В цепи есть два реле безопасности PILZ X1. Одно реле используется для аварийного выключения. Если нажать аварийный выключатель, силовой контактор отключит основное напряжение. Другое реле безопасности используется для верхней крышки и отключает лазер, когда дверь открыта.

2. Распределение электроэнергии

Для распределения питания требуемых напряжений для лазера (230 В переменного тока, 24 В постоянного тока, 48 В постоянного тока) были установлены DIN-рейки и клеммные колодки.

3. Драйвер двигателя

Для шаговых двигателей NEMA17 мастер использовал драйверы DM556 5,6A 48V. Благодаря высокому напряжению 48 В удалось достичь высоких скоростей до 1000 мм / с.

4. Источники питания

В качестве источников питания он использовал 48 В 250 Вт для двигателей NEMA17 и стандартный источник питания 40 Вт для лазерной трубки CO2. Напряжение 24 В для платы Cohension3D также генерируется источником питания для CO2-лазера.

Напряжение 24 В для платы Cohension3D также генерируется источником питания для CO2-лазера.

5. Cohension3D Mini

В качестве основного контроллера применяется плата Cohension3D Mini от старого лазера K40. Эта плата поддерживает Smoothieware как микропрограммное обеспечение и все функции Lightburn. В дополнение к основному контроллеру мастер также создал специальный контроллер для оси Z.

Шаг тринадцатый: Z-контроллер

Готовый Z-Controller имеет следующие параметры:

— Входное напряжение 24 В

-Рабочее напряжение 3,3 В — 5 В

-Регулируемая частота шага DIP-переключателями от 2,5 до 25 кГц

-STM32-микроконтроллер

Файл для изготовления платы можно скачать в конце статьи.

Детали для платы:

Количество Описание Имя на плате

10x Резистор 1к 0805 R1-R10

3x Резистор 150 Ом 0805 R11-, R12, R13

3x Светодиод Красный 0805 D1, D2, D3

3x AO3400 N-канальный полевой МОП-транзистор Q1, Q2, Q3

2x Конденсатор 100 нФ 0805 C1, C2

1x SN74HC08 ДИП-14 U2

1x SN74HC32 ДИП-14 U3

1x Понижающий модуль (настроен на 5 В) U1

1x STM32F103C8T6 BP1

10x Клеммная колодка 2P 5,08 мм J2-J11

1x 3-позиционный DIP-переключатель SW1

Шаг четырнадцатый: программирование

Для программирования понадобится программатор ST-Link.

1. Загрузите «Утилиту STM32 ST-LINK»: можно скачать программное обеспечение здесь — https://www.st.com/en/development-tools/stsw-link004.html

2. Установите и откройте «Утилиту STM32 ST-LINK»

3. Теперь откройте файл Z-Controller.hex в утилите ST-Link: После этого нужно подключить STM32 «BluePill» к ST-Link-V2. После подключения нажать кнопку «Подключиться к кнопке traget».

Наконец нажмите «Загрузить». Теперь STM32 можно прошить..

Шаг четырнадцатый: камера

Чтобы включить одну из самых крутых функций Lightburn, нужно будет установить камеру и настроить ее, как написано здесь. Тогда можно нанести на карту гравировальное поле с его изображением, и согласовать работу с лазером.

Камера установлена в прорези окна. USB-кабель от камеры прикреплен к алюминиевым профилям верхней дверцы.

Все готово.

Работа самодельного лазерного ЧПУ на CO2

Внимение!: Лазер СО2 мощностью 40 Вт — это не игрушка! Всегда надевайте сертифицированные лазерные очки, когда работаете с ними!

Автор самодельного ЧПУ станка на CO2 лазере использует защитные очики Laservision R02T1D01.

- Чертежи самодельного ЧПУ станка на CO2 лазере здесь.

- Файлы для платы можно скачать тут.

Самодельный газовый лазер

Для жалоб на нарушения авторских прав, используйте другую форму. Study lib. Загрузить документ Создать карточки. Документы Последнее. Карточки Последнее. Сохраненные карточки.

Поиск данных по Вашему запросу:

Самодельный газовый лазер

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Самодельный лазерный СО2 излучатель

- Самодельный лазерный проектор )

- Ремонт лазера

- Самодельный Гелий-Неоновый лазер

- Лазерная трубка CO2 40W и другие компоненты лазерного станка для самостоятельной сборки

- Самодельный газовый лазер работающий в непрерывном режиме

- . : Самодельный CO2 лазер с продольным разрядом : .

- Лазерная сварка своими руками

- Лазерный резак на газовой смеси часть 2

- Углекислотный лазер своими руками

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: лазер на воздухе

Самодельный лазерный СО2 излучатель

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Изучаем азотные лазеры — часть 1. Лазеры поперечного разряда DIY или Сделай сам , Лазеры Наверное, каждый увлекающийся околоэлектронными самоделками задавался вопросом, возможно ли сделать лазер самостоятельно, дома. И наверняка, очень часто натыкался на довольно предсказуемый ответ от старших, что это очень сложно или практически невозможно, дескать, лазерное излучение можно получить только из специальных дорогостоящих кристаллов и стекол, или каких-то ещё неведомых материалов, которые можно достать только в Тёмных Топях или на Заокраинном Западе.

На самом деле это не так. Число веществ, в которых возможен лазерный процесс, исчисляются тысячами, и некоторые из них находятся буквально под ногами, и в прямом смысле вокруг нас, повсюду. Так, например, можно с удивлением узнать, что возможно получить лазерную генерацию в водяных парах, в красителях, добытых из фломастеров, в конце концов, в углекислом газе, выдыхаемом многими живыми существами, была получена лазерная генерация мощностью в сотни киловатт.

Но, есть ещё одна рабочая среда лазера, которая распространена гораздо больше, чем все остальные вместе взятые. Источник бесперебойного питания на источнике бесперебойной подачи информации Читайте на Хабре. Читают сейчас. Простите, пользователи macOS, но Apple зашла слишком далеко 43,6k Поделиться публикацией. Похожие публикации. Java backend разработчик удаленно или в офисе. Frontend developer React. Frontend разработчик React. SoftMediaLab Екатеринбург Можно удаленно.

Все вакансии. Laserbuilder 8 декабря в 0. Нет, с ядерной не надо. А вот смотрите — тут уже кто-то запускал электронный микроскоп. Значит, технологии работы с пучком электронов и получение глубокого вакуума дома в принципе есть.

Осталось собрать ондулятор и по сути лазер готов. А для газодинамического лазера потребуется практически реактивный двигатель. И тут на сцену выходит товарищ Негода. Я больше намекал на некоторую опасность самого процесса генерации на свободных электронах. Там все очень точно и аккуратно нужно, иначе можно засветить, например, рентгеном во все места. Но с другой стороны, там генерация, обычно, от жёсткого УФ до мягкого рентгена делают, правда, иногда и жёсткий. Мягкий же рентген относительно безопасен — он даже через бумагу не проходит.

Но с другой стороны, там генерация, обычно, от жёсткого УФ до мягкого рентгена делают, правда, иногда и жёсткий. Мягкий же рентген относительно безопасен — он даже через бумагу не проходит.

Насчет безопасности азотного лазера — тут не все так однозначно. Все-таки некоторая доля лазерного излучения до сетчатки доходит — во всяком случае, ее достаточно, чтобы его увидеть.

Я, когда имел дело с азотным лазером, отчетливо видел его излучение, когда случайно получал бликом в глаз от стекол, люминесценцию которых в нем смотрел. Меня еще тогда удивило, что видимость излучения нм не равна нулю. Конечно, да — энергия измеряется микроджоулями. О тепловом действии на сетчатку с учетом ослабления средами глаза тут речи не идет. Но помним, что мощность в импульсе при всем при этом чудовищна?

И что это УФ излучение, причем достаточно жесткое, чтобы оказать физиологическое действие. Я не уверен, что то что мы видим и я в том числе в виде бликов от азотного лазера это именно восприятие сетчаткой. Более вероятно, что это люминесценция самих внутриглазных сред. В темноте ещё можно заметить свечение пылинок по пути луча в воздухе.

Более вероятно, что это люминесценция самих внутриглазных сред. В темноте ещё можно заметить свечение пылинок по пути луча в воздухе.

Но это касается почти всех видов лазеров, даже инфракрасных при большой мощности. Не, люминесценция не образует изображения на сетчатке. Свечение внутренней среды глаза видно, как равномерный голубой туман. А я видел ясный, хоть и заметно расфокусированный, фиолетовый блик. Так вот же сегодня даже про это публикация была: habr. И да, колбочки имеют ненулевую чувствительность к ультрафиолетовому излучению.

Основная поясняющая картинка Если монохроматором светить в глаз, то на нм вы увидите очень насыщенный фиолетовый цвет без примесей синего на выходной щели. На его фоне вы все еще продолжаете видеть наиболее яркие окружающие предметы. Но помним, что мощность в импульсе Там свехлюминесценция, поэтому импульс не должен быть коротким. Вот если поставить резонатор, тогда да. Он там не может быть длинным. Время жизни верхнего уровня в чистом азоте при пониженном давлении — около 40 нс, а на воздухе — вообще единицы наносекунд.

Так минимальная длина импульса не ограничивается временем жизни уровня. Это излучение уже будет вынужденное, и поставив резонатор начнётся очень быстрый съём энергии с уменьшением длительности импульса. А с модулятором добротности импульс ещё больше уменьшится. Развлекался этим в молодости в 80х. Всё получилось. Основная проблема была не как все это построить и запустить, а как включить лазер незаметно для санитаров окружающих.

Там искры во все стороны и треск стоял такой, как будто у нас короткое замыкание во всей проводке сразу и квартира сейчас сгорит на фиг. Ну и запахи весьма специфические. Кроме того с воздушным лазером там получилось не очень и мы начали добывать азот из разных странных веществ, некоторые из которых были токсичными. Люди при этом не пострадали, только соседские коты но они сами виноваты — не фиг было лизать неизвестные порошки.

Я так думаю, что попытка повторить это в современной России сразу привела бы к знакомству со всякими там антитеррорестическими спецслужбами и центрами Э, которые понабижали бы по наводке соседей А насколько имеет смысл для увеличения мощности его масштабировать в длину?

Скажем километровой длины такой лазер будет вундервафлей? Масштабируется он до длины где-то в пару метров. Дальше выходная энергия остается постоянной, так как за время импульса свет успевает пробежать всего пару метров, и при расстоянии большем чем эта пара метров он не будет успевать снимать накопленную энергию накачки.

Дальше выходная энергия остается постоянной, так как за время импульса свет успевает пробежать всего пару метров, и при расстоянии большем чем эта пара метров он не будет успевать снимать накопленную энергию накачки.

А если организовать накачку бегущей волной? Чтобы по ходу распространения света шла и волна возбуждения? Как по мне, импульсный лазер невидимого диапазона — не самая интересная штука. Вот да, видел на ютубе как им накачивали разные красители, впечатлился. AquiHostStrider 9 декабря в 0. Наоборот: невидимый диапазон — это не баг, а фича. Но очень шумная и недальнобойная установка действительно не особо интересна.

А вот добить хотя бы до полукилометра и попробовать двумя лазерами пообщаться морзянкой в полевых условиях было бы прикольно. Каково применение в практических целях? Хотелось бы резать фанеру на ЧПУ. Gryphon88 10 декабря в 0. Дешевле и спокойнее купить. КПД, сертификация, гарантия, цена владения… Кстати, чтобы резать фанеру, Вам понадобятся гальванозеркала, которые уж точно лучше купить.

Laserbuilder 10 декабря в 0. В данном случае никакого применения. Обычно это делается или как научный проект в институте или просто из любви к искусству. Что обсуждают. Почему не 1С? Самое читаемое. Сутки Неделя Месяц Как я проработала 3 месяца в Я. Как я проработала 3 месяца в Я. Рекомендуем Разместить. Ваш аккаунт Войти Регистрация. Услуги Реклама Тарифы Контент Семинары. Настройка языка.

О сайте. Служба поддержки. Мобильная версия. Интерфейс Русский. Сохранить настройки.

Самодельный лазерный проектор )

Войти или зарегистрироваться. Лазер предназначен для проверки возможности сборки самодельного CO2 пазера из общедоступных материалов. Высокое усиление делает лазер некритичным к смеси и юстировке. Первые опыты по получению генерации лучше всего ставить именно на таком типе лазера. Но не ждите от этого лазера слишком много. Мощность и кпд низкие. Тип лазера.

Лазер на диоксиде углерода (СО 2 лазера) был одним из самых ранних газовых лазеров, которые будут разработаны. Он был изобретен Кумар.

Он был изобретен Кумар.

Ремонт лазера

Лазер хорош в качестве первого домашнего со2 проекта, если есть подходящий вакуумный насос. Высокое усиление делает лазер некритичным к смеси и юстировке. Первые опыты по получению генерации лучше всего ставить именно на таком типе лазера. Но не ждите от этого лазера слишком много. Мощность и кпд низкие. Молекулярный лазер низкого низкого давления с продольным разрядом импульсно-периодического действия. Почему именно такой?

Самодельный Гелий-Неоновый лазер

Магда, Ю. Ткач, Е. Лемберг, Г. Гадецкий, А. Сидельникова, В.

Подпишитесь на автора, если вам нравятся его публикации.

Лазерная трубка CO2 40W и другие компоненты лазерного станка для самостоятельной сборки

Перейти к содержимому. У вас отключен JavaScript. Некоторые возможности системы не будут работать. Пожалуйста, включите JavaScript для получения доступа ко всем функциям. Отправлено 20 Март —

Самодельный газовый лазер работающий в непрерывном режиме

Чипгуру Пропустить. Самодельный лазер: чертежи, вопросы, решения Есть вопрос? Задайте его тут. Пожалуйста, придерживайтесь правила: один вопрос — одна тема. Вложения 37 Пред. Сообщений: Страница 1 из Тема наверно немного может показаться немного бредовой, но я твердо уверен в том что если одна часть человечества что то создала, то другой и повторить не грех Натолкнулся я в сети на гуляющие чертежи 50Вт-ного СО2 лазера. С виду всё довольно реально, стеклянные трубочки, штуцерочки, токарные работы

Самодельный лазер: чертежи, вопросы, решения Есть вопрос? Задайте его тут. Пожалуйста, придерживайтесь правила: один вопрос — одна тема. Вложения 37 Пред. Сообщений: Страница 1 из Тема наверно немного может показаться немного бредовой, но я твердо уверен в том что если одна часть человечества что то создала, то другой и повторить не грех Натолкнулся я в сети на гуляющие чертежи 50Вт-ного СО2 лазера. С виду всё довольно реально, стеклянные трубочки, штуцерочки, токарные работы

Любительская голография — технологии, использующие непрофессиональное и металлообработке; газовый лазер был единственным вариантом, любители голографии конструируют самодельные импульсные лазеры.

. : Самодельный CO2 лазер с продольным разрядом : .

Самодельный газовый лазер

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация.

Лазерная сварка своими руками

ВИДЕО ПО ТЕМЕ: Гелий-неоновый лазер

Если заменить M2 на 1. Усилитель улучшает форму пучка, а круговой поляризатор предотвращает возврат пучка в режущую головку. Режущая головка была изготовлена на заказ. Пучок направляется на фокусирующую линзу, которая находится в центральной части режущей головки. Газ поступает в камеру ниже фокусирующей линзы.

Гелий-неоновый газовый лазер, работающий в непрерывном режиме, дает излучение монохроматического света с длиной волны нм, развивая мощность 40 мВт. Как сделать бесконечный источник энергии.

Лазерный резак на газовой смеси часть 2

Войти или зарегистрироваться. Для начала остановимся на лазере на углекислом газе. Мне попадался один файл с подробным описанием технологии как сделать лазер на углекислом газе. Меня это тогда очень заинтересовало. Но мне пообещали что отдадут готовую трубку и по этому я пока отошел от этого дела.

Углекислотный лазер своими руками

Лазер на диоксиде углерода СО 2 лазера был одним из самых ранних газовых лазеров , которые будут разработаны. Он был изобретен Кумар Пател из Bell Labs в году, и до сих пор один из самых полезных. Углекислотные лазеры являются наиболее мощными непрерывными волнами лазеров , которые в настоящее время доступны. Конкретные пропорции варьируютсязависимости от конкретного лазера.

Он был изобретен Кумар Пател из Bell Labs в году, и до сих пор один из самых полезных. Углекислотные лазеры являются наиболее мощными непрерывными волнами лазеров , которые в настоящее время доступны. Конкретные пропорции варьируютсязависимости от конкретного лазера.

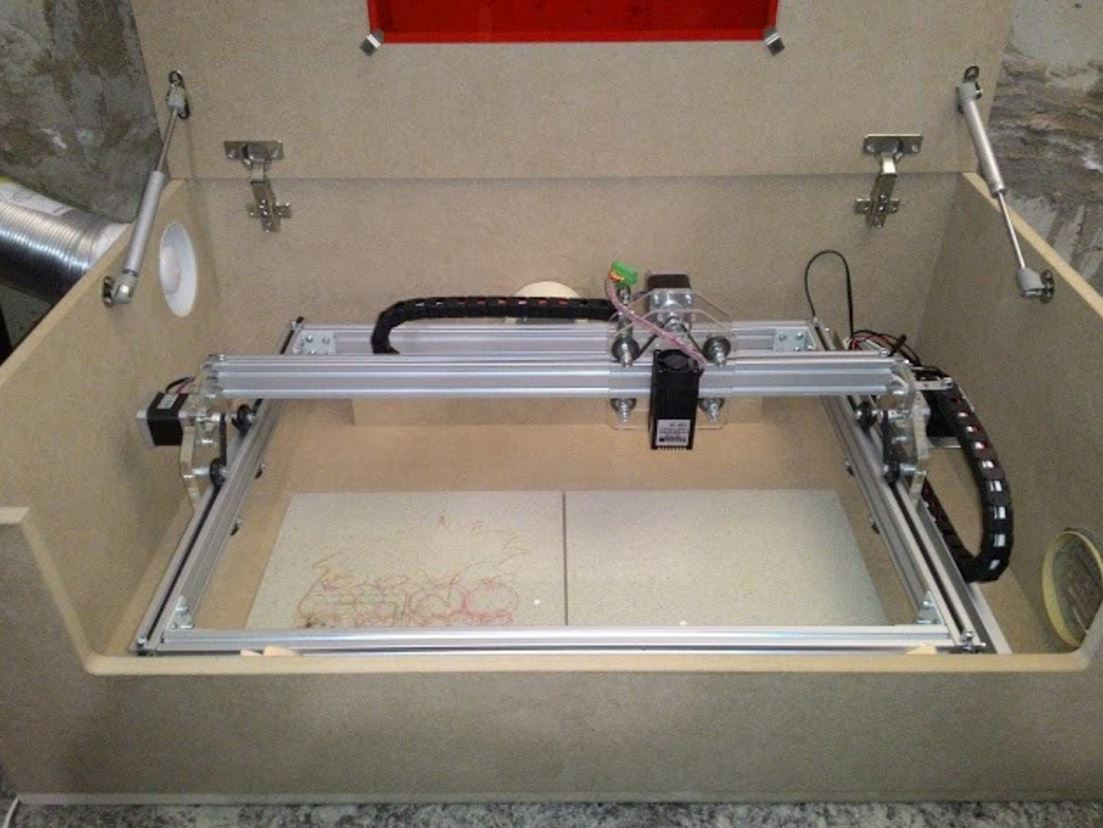

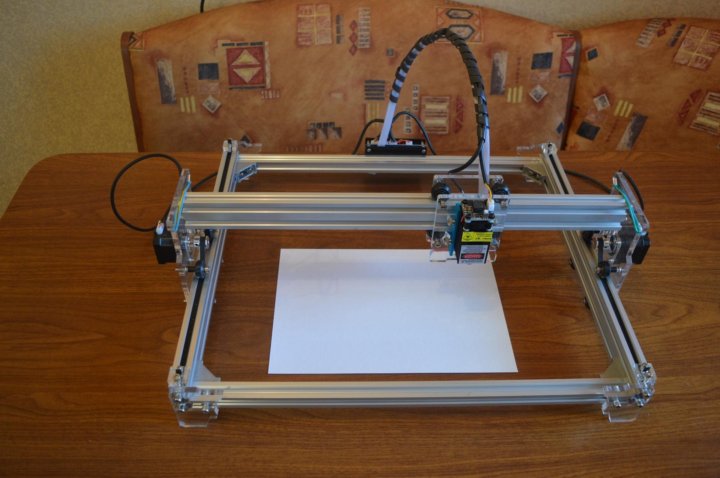

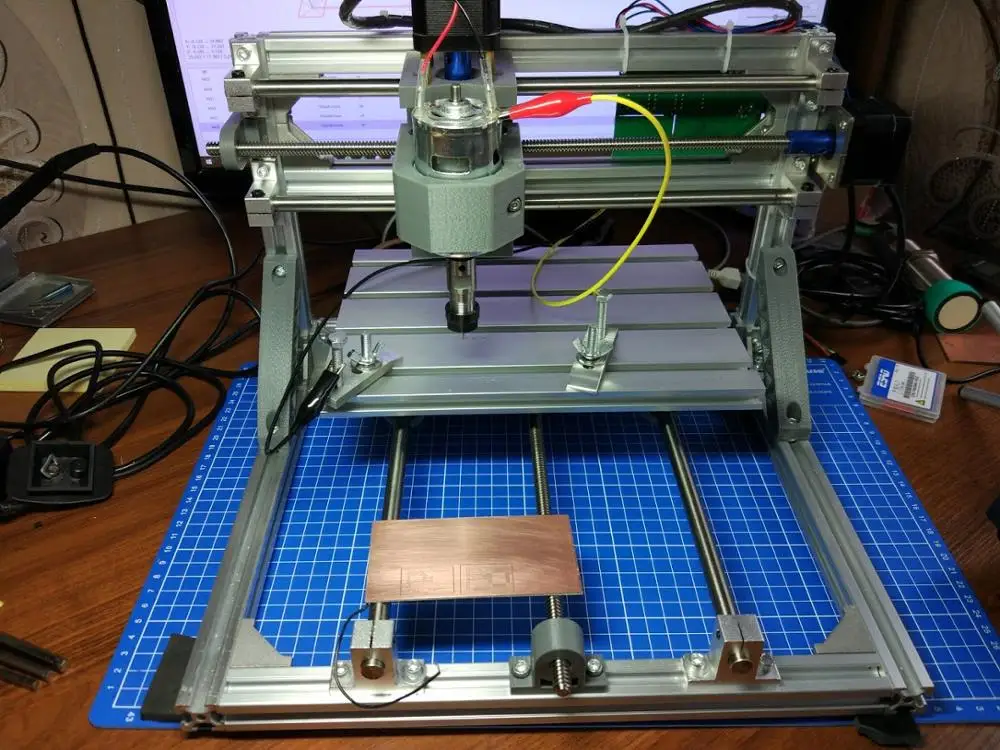

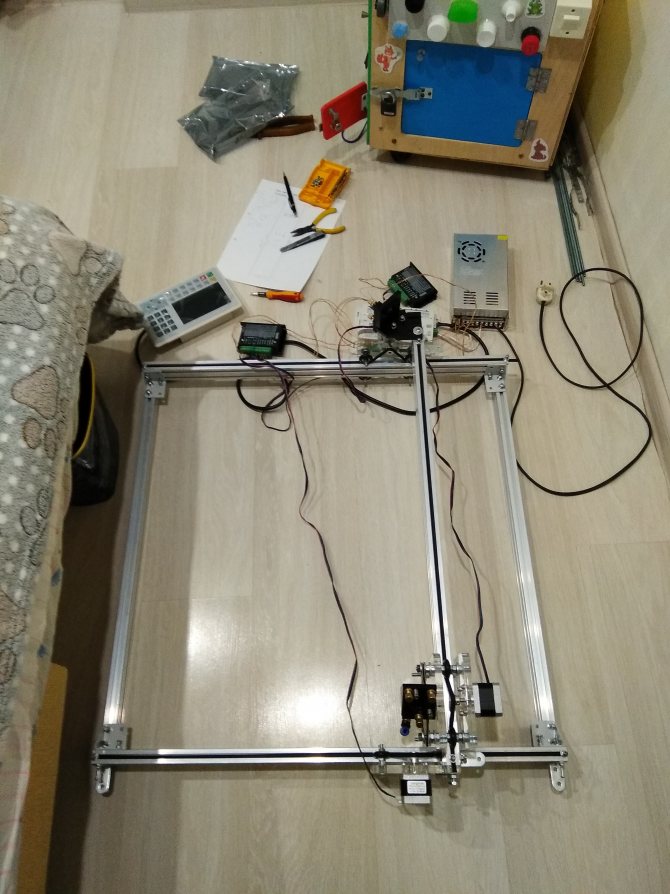

Собираем ЧПУ лазерный станок своими руками

В этом посте мы расскажем вам историю о том, как построить ЧПУ лазерный станок своими руками, которую нам поведал один из подписчиков.

Предисловие

Пару месяцев назад я просматривал записи с конкурса, в котором увидел несколько довольно крутых гравировальных машин, и я подумал: «Почему бы мне не создать свою собственную?». И так я и сделал, но не хотелось копировать чужой проект, я хотел сделать свой собственный уникальный ЧПУ станок своими руками. И так началась моя история …

Технические характеристики

Этот лазерный гравер оснащен 1,8 Вт 445 нм лазерным модулем, конечно, это ничто по сравнению с промышленными лазерными резаками, которые используют лазеры более 50 Вт. Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Но для нас будет достаточно и этого лазера. Он может вырезать бумагу и картон, и может выгравировать все виды древесины или изделия из фанеры. Я еще не тестировал другие материалы, но уверен, что он может наносить гравировку на многие другие поверхности. Сразу зайду наперед и скажу, что он имеет большое рабочее поле размером около 500×380 мм.

Кому под силу сделать такой лазерный станок? Каждому, не важно, вы инженер, юрист, учитель или студент, как я! Все, что вам необходимо – терпение и большое желание получить действительно качественный станок.

Мне потребовалось около трех месяцев, чтобы спроектировать и построить эту гравировальную машину, в том числе я около месяца ждал детали. Конечно, такую работу можно выполнить и быстрее, но мне всего 16 лет, поэтому работать я мог только на выходных.

Нужные материалы для сборки

Понятно, что вы не сможете сделать лазерный гравер, не имея нужных деталей, поэтому я составил спецификацию с почти всем необходимым для его изготовления. Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Практически все детали куплены на Aliexpress, потому что это дешево, и есть бесплатная доставка для большинства товаров. Другие детали, такие как обработанные стержни и листы МДФ (можно сделать из фанеры), были куплены в местном строительном магазине. Лазер и драйвер лазера были заказаны на ebay.

Я попытался найти самые низкие цены для всех деталей (не включая доставку).

Было потрачено много времени, прежде чем я пришел к этому дизайну. Сначала я сделал несколько других, но именно этот был действительно самым красивым из всех остальных. Первым делом я нарисовал все детали в графическом редакторе и распечатал их в натуральном размере.

Весь гравер я собираю из листов МДФ толщиной 18 мм и 12 мм.

Выбор пал на этот дизайн также потому что можно было легко прикрепить ось Z и инструмент, превратив наш станок в фрезерный.

Конечно, я мог бы сделать другой, более простой дизайн … Но нет! Хотелось чего-то особенного!

Процесс сборки

Распечатав чертежи, у меня появились детали, которые необходимо было собрать в кучу. Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Первое, что я сделал, – это установил дверь корпуса электроники с левой стороны и замок с петлей (дверца устанавливается без трудностей, поэтому я сделал это в первую очередь. Чтобы собрать корпус для электроники, я использовал множество L-образных железных скоб с отверстиями под саморезы. Если корпус планируется изготавливать из фанеры, то предварительно необходимо просверлить в ней также отверстия под саморезы.

Сначала была взята снова левая сторона корпуса электроники и установлена на нее передняя и задняя части корпуса при помощи скоб. Я не использовал винты или гвозди для установки крышки и панели управления, а прикрутил те же скобы к стенкам и просто положил крышку с панелью на них чтобы в дальнейшем при установке электроники не возникало никаких неудобств.

Отложив корпус электроники в сторону и взяв опорную плиту и опорные части оси Х необходимо установить их таким образом, как показано на фотографиях, убедившись, что ось Х и крепление мотора находятся на правой стороне станка с ЧПУ. Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Теперь можно смело установить корпус электроники таким же образом, как и показано на рисунках.

Далее были взяты два 700-мм вала, нанизаны на них по два линейных подшипника на каждый, и они были зафиксированы на самом станке при помощи специальных концевых опор для шлифованных валов.

На данном этапе у меня получилось вот что:

Уберите в сторону эту половину лазерного станка на некоторое время и займитесь подвижной частью X, а ось Y поддержите и прикрепите на весу опоры вала к движущейся части оси X гайками и болтами и прикрепите двумя гайками опору на ось Х.

- Теперь возьмите два 500-миллиметровых вала, наденьте по одному линейному подшипнику на каждый вал, наденьте опору вала на каждый конец каждого вала и установите их на станок.

- Прикрепите ходовую гайку оси Y на подвижную часть оси Y с помощью гаек и болтов, и прикрутите ее к линейным подшипникам с помощью саморезов.

- Прикрепите ходовой винт и шаговый двигатель.

- Подсоедините все это к другой половине гравера и закрепите ходовой винт и шаговый двигатель.

Теперь у вас должно выйти что-то похожее на то, что изображено на этом фото:

Электроника для станка

Я также установил деревянную деталь в корпус электроники, чтобы закрепить шаговый двигатель.

Далее была прикреплена верхняя часть корпуса электроники, пульт управления и рабочий стол уже после того, как была установлены несколько печатных плат, схема к которым прилагается в комплекте.

Ну или можно просто положить крышку и панель на гравёре, чтобы полюбоваться проделанной работой и великолепным дизайном.»

Выводы

Это, пожалуй, и вся информацию, которую он нам донес, но это довольно неплохая инструкция для тех, у кого есть мечта собрать собственноручно хороший самодельный лазерный станок для домашних и хоббийных целей.

Сама сборка лазерного гравера не особо затратная, поскольку количество деталей минимально, да и стоимость их не особо высока. Самыми дорогими деталями являются, наверное, шаговые двигатели, направляющие и, конечно же, детали самой лазерной головки с системой охлаждения.

Именно этот станок заслуживает особого внимания, поскольку не каждый лазерный гравер позволяет быстро устанавливать на 3 ось фрезерную машинку и превращать станок в полноценный ЧПУ фрезер.

В заключение хочется сказать: если вам действительно хочется самому собрать качественный станок ЧПУ своими руками, который будет служить верой и правдой долгие годы, не нужно экономить на каждой детали и пытаться сделать направляющие ровнее заводских или заменять ШВП на шпильку с гайкой. Такой станок работать хоть и будет, но качество его работы и постоянная настройка механики и программного обеспечения просто расстроит вас, заставив пожалеть о потраченном на него времени и средствах.

виды линз, расположение трубки, подключение компрессора и отзыв о специфическом оборудовании для ремонта лазерного станка своими руками

Обзор-распаковка лазерной трубки 40W, а также аксессуаров для сборки или ремонта лазерного станка (гравера/резака).

Это скорее не полноценный обзор, а пост из серии «смотрите, что я купил», так как из-за специфики оборудования провести полное тестирование вот так сразу проблематично, мой станок еще в достройке.

В обзоре будет краткая информация по лазерным станкам, СО2 трубкам, дополнительному оборудованию и запчастям для сборки станка, схемы подключения и так далее. Внимание: много фотографий.

Привет всем читателям Mysku!

Хочу познакомить вас со специфическим оборудованием, предназначенным для сборки (или ремонта) лазерного режущего/гравирующего станка. Все наверняка слышали про лазерную резку и услуги раскроя лазером. Как правило, эти услуги оказываются на промышленных станках с мощным лазером. СО2 лазер – это один из самых дешевых вариантов, имеет низкую удельную стоимость ватта излучения. Распространенные СО2 трубки имеют мощность от 40W до 100W. Внутри смесь газов на основе СО2 и контур жидкостного охлаждения. Питается лазер от высоковольтного источника напряжения примерно 20…40кВ, в зависимости от мощности. Также от мощности лазера зависят размеры трубки: чем мощнее, тем длиннее трубка, ну еще и диаметр увеличивается.

Также от мощности лазера зависят размеры трубки: чем мощнее, тем длиннее трубка, ну еще и диаметр увеличивается.

Сам станок представляет собой станину с механикой по XY, привод по Z в бюджетных моделях отсутствует (там регулировка осуществляется исключительно фокусировкой лазерного пучка на нужную высоту). Работа осуществляется под управлением специальными контроллерами из программы на компьютере.

Основа любого подобного станка – это СО2 трубка. Есть и другие виды лазеров (твердотельные, волоконные), сейчас я их рассматривать не буду, так как СО2 все-таки до сих пор является наиболее дешевым источником лазерного излучения с большой мощностью.

Дисклеймер: лазерное излучение является потенциально опасным. Следует принимать меры предосторожности при работе и обслуживании лазера, а также использовать защитные средства (очки). Будьте внимательны при контакте с высоковольтной частью оборудования. Обязательно подключайте заземление к высоковольтной части и к корпусу станка. Лазер 40W режет фанеру, а что он может сотворить с тканями человеческого тела лучше не проверять

Лазер 40W режет фанеру, а что он может сотворить с тканями человеческого тела лучше не проверять

Фото из одного из отзывов

Про этот тип лазеров <a

href=«ru.wikipedia.org/wiki/%D0%A3%D0%B3%D0%BB%D0%B5%D0%BA%D0%B8%D1%81%D0%BB%D0%BE%D1%82%D0%BD%D1%8B%D0%B9_%D0%BB%D0%B0%D0%B7%D0%B5%D1%80»>Вики говорит следующее:

Углекислотный ла́зер, лазер на углекислом газе (CO2-лазер) — один из первых типов газовых лазеров (изобретен в 1964 году). Один из самых мощных лазеров с непрерывным излучением… Их КПД может достигать 20 %.

… Активной средой углекислотных лазеров является газообразная смесь CO2, азота (N2), гелия (He). Иногда в смесь также добавляется водород (h3) или ксенон (Xe).

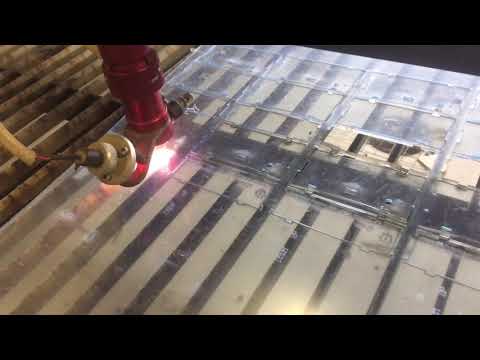

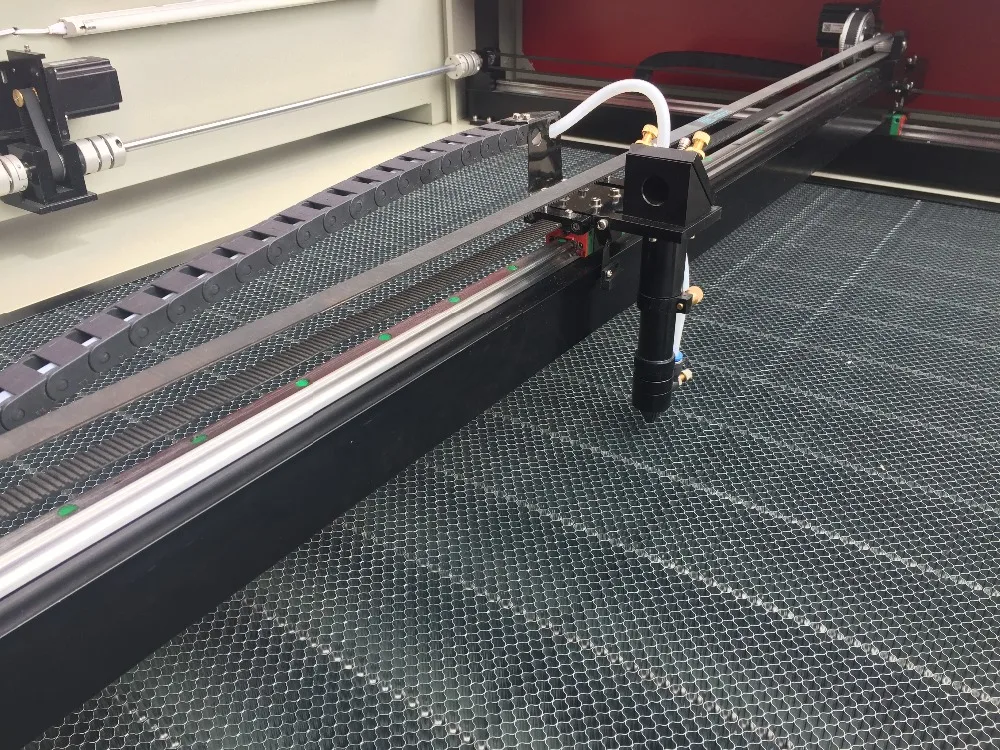

Фотографии среднестатистического китайского лазерного станка

Для затравки покажу видео, на котором видна работа лазерного резака по прозрачному акрилу

Собственно говоря именно это видео и сподвигло меня собрать лазерный станок

Самостоятельная сборка лазерного станка не сложная, как правило не занимает долго времени и не требует специальных знаний (шутка)

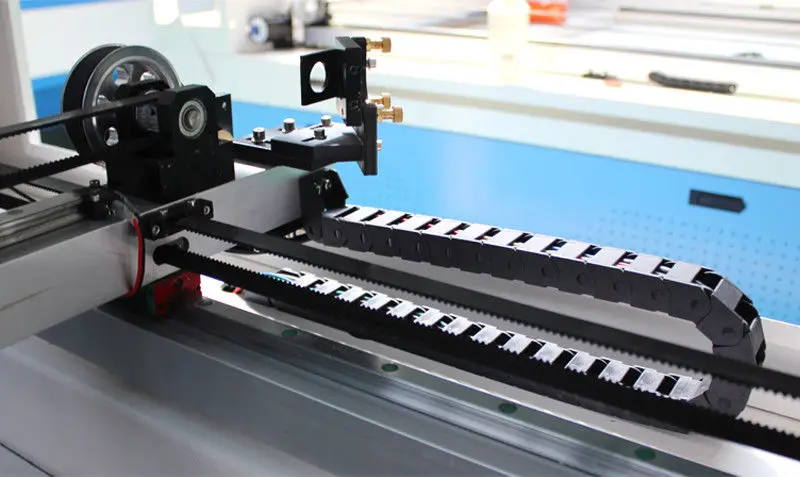

Лазерный режущий станок представляет собой рабочую область с механизмом перемещения зеркал и линз, рядом установленную трубку и высоковольтный блок питания (ВВ). Все это закрывается кожухом/корпусом.

Иногда делают окошки для наблюдения, но это чревато – стекло не должно пропускать излучение СО2 лазера, около 10мкм.

В отличие от твердотельных лазеров, здесь не перемещается лазерный модуль непосредственно. Трубка громоздкая, хрупкая и требует водяного охлаждения. Вместо этого используют кинематическую схему с перемещающимися зеркалами.

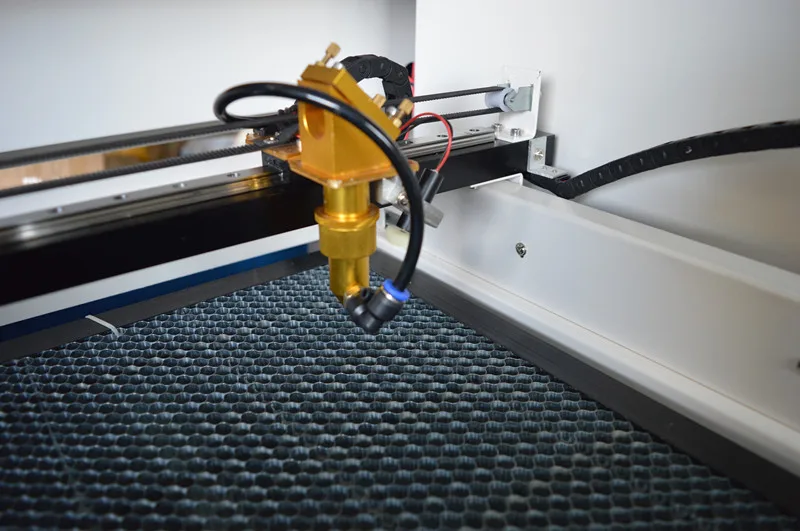

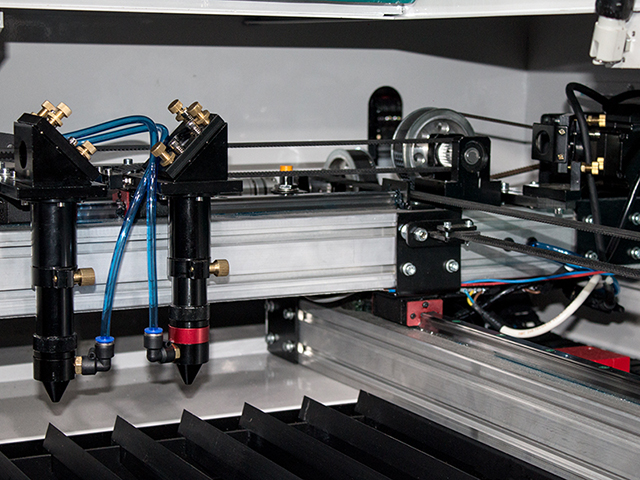

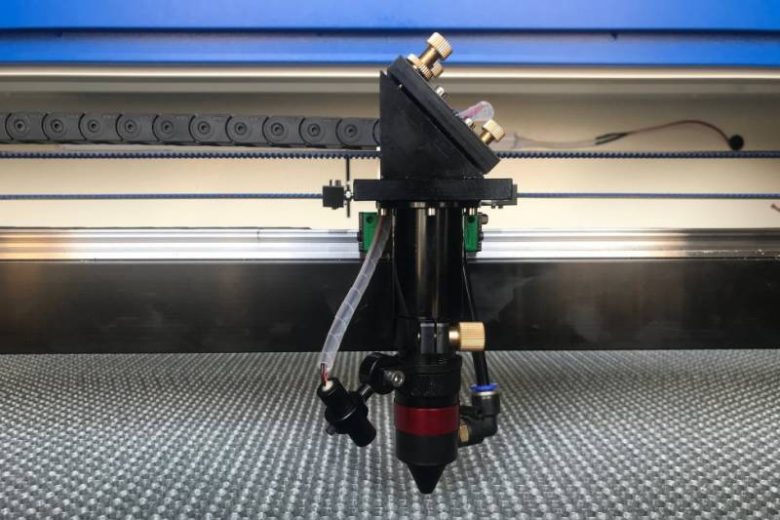

Лазерное излучение выходит из трубки, попадает на зеркало, установленное под 45° и поворачивающее луч на 90° в рабочую зону. Следующее зеркало закреплено на профиле оси Х, перемещается вместе с этой осью. Оно также поворачивает луч на 90°. На самой оси установлена каретка с специальной головкой (laser barrel, laser focusing head), в которой помимо еще одного зеркала, поворачивающего луч из горизонтальной плоскости вертикально вниз, установлена фокусирующая линза, собирающая лазерный пучок в точку. Таким образом происходит перемещение лазерного излучения в плоскости XY.

Следующее зеркало закреплено на профиле оси Х, перемещается вместе с этой осью. Оно также поворачивает луч на 90°. На самой оси установлена каретка с специальной головкой (laser barrel, laser focusing head), в которой помимо еще одного зеркала, поворачивающего луч из горизонтальной плоскости вертикально вниз, установлена фокусирующая линза, собирающая лазерный пучок в точку. Таким образом происходит перемещение лазерного излучения в плоскости XY.

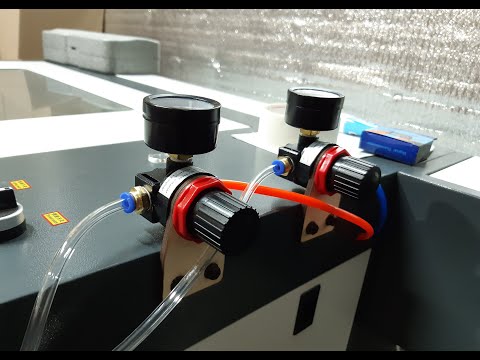

Дополнительно на головку подводят сжатый воздух, с целью создания избыточного давления около линзы и отвода продуктов горения непосредственно от точки реза.

Как правило, кинематическая схема собрана на рельсовых направляющих (рельсы HWIN/MGN) либо ролики+профиль. Приводится в движение ремнями. Это дает большую скорость перемещение при легкой головке.

Для подключения трубки потребуется источник ВВ напряжения, система жидкостного охлаждения (насос, датчик протока жидкости, рабочая жидкость и трубки/фитинги). Плата управления совместимы с Mach4 либо сделаны под другой платный софт, бывают варианты под Arduino.

Несколько слов про электрическую часть и трубку.

Собственно говоря, информации по сборке или ремонту достаточно много. Можно модернизировать старый китайский станок установкой более мощной трубки и другой электроники, а можно собрать с нуля, большой сложности не представляется.

Для начала нужно выбрать компоненты для сборки и параметры будущего станка (размеры, фокусное расстояние/высота головки)

Вот примерный перечень деталей, необходимый для сборки лазерного станка:

- Профиль или рама для станка. Я использую конструкционный профиль типа 40х40 или 60х60

- Рельсы MGN/SBR, недорогой и небольшой вариант можно сделать на валах 12-12 мм (лучше ограничить размеры обрабатываемой поверхности в этом случае).

- Ремни HTD, то есть широкие 15 мм, черного цвета.

- Трубка СО2. При покупке уточняйте дату заправки, так как со временем газ разлагается. Трубка стеклянная, так что упаковка и доставка должна быть качественная.

Не ищите с бесплатной доставкой, лучше курьерской почтой.

Не ищите с бесплатной доставкой, лучше курьерской почтой. - Держатель трубки

- Источник ВВ напряжения (блок питания). В моем случае 40Вт

- Датчик протока воды

- Насос

- ВВ провод, разъемы

- Плата-контроллер для компьютера (есть варианты под Mach4, Linux CNC/EMC2 Control, есть под другой софт, есть с LPT, USB, LAN подключением, есть на основе Arduino).

- Двигатели и драйверы. Также можно взять на ваш вкус.

- Держатели зеркал и Laser barrel head – фокусировочная трубка и крепежи зеркал.

- Комплект зеркал (линз): три отражающих и одно фокусирующее. Обычно используют из селенида цинка ZnSe, или просто линзы покрытые чем либо отражающим (Si/Cu).

- Мелочевка – метизы, крепежи, приводные звездочки и прочее.

- Корпус. Можно изготовить самостоятельно из ДСП и прочих радостей.

Основные задействованные контакты:

USB/LAN/LPT порт для компьютера и получения управляющих сигналов.

Далее подключаются 2 шаговых двигателя. Основные сигналы: Step, Dir на драйвер, с драйвера 4 провода на обмотки A+/A-, B+/B-. Бользих вопросов такое подключение не вызывает. Для больших станков есть смысл поставить Nema23 и драйверы типа TB6550/TB6600 (обзор сделаю чуть позже), для небольших размеров ( примерно до 30х40, формат листа А3) можно Nema 17 и простые драйверы типа A4988/DRV8825

Схема подключения блока ВВ питания

Управление мощностью осуществляется с помощью PWM сигнала с платы (20-50 кГц) или потенциометра.

WP — сигнал с датчика протока воды (или насоса, если стоит чиллер). Если ничего нет, можно поставить перемычку. Этот сигнал нужен, чтобы лазер не перегрелся и не работал бы без охлаждения.

G — это общий сигнал (земля/ноль/минус)

H или L — это сигналы включения лазера. Используется либо один вариант, либо другой. Это зависит от конкретной платы управления. H — высокий уровень, L — низкий уровень включения.

Далее, на выходе два провода: высоковольтный (+) и низковольтный (-). Обязательно требуется заземление блока ВВ питания и корпуса станка.

Управляющая программа типа Mach4/LinuxCNC/LaserCut или другие, подает команды перемещения по плоскости, команды включения/выключения излучения, а также регулировки мощности (актуально для гравировки). Дополнительно включен насос для охлаждения, воздушный компрессор, вытяжка.

Теперь покажу, что успел приобрести. Все посылки доставлялись SPSR

Трубка СО2

Параметры:

Мощность: 40 Вт

Длина: 700 мм

Диаметр: 50 мм

Охлаждение: жидкостное.

Упаковка внутри посылки

Упаковка качественная, в несколько слоев картона и пупырчатой пленки

Присутствует несколько наклеек типа «Осторожно хрупкое»

Вскрываем коробку, а там… еще упаковка

Достаем вторую коробку

Внешний вид второй коробки

Внутри находится сама трубка СО2

Длина лампы 70 см, диаметр 50мм

Дата заправки газом 19 мая 2017. Китайское ОТК расписалось в приемке

Китайское ОТК расписалось в приемке

Внутри хорошо видно встроенный контур охлаждения

Наклейка «Лазер, осторожно»

Первый фланец

Торец заглушен, внутри отражение

Второй торец — видно зеркало с углом Брюстера

Если поймать отражение, то сложится впечатление, что зеркало светится

Минусовой контакт для подключения источника находится именно с этой стороны

Трубку требуется установить на специальные крепления

Пример расположения трубки в задней части станка. Хорошо видно линзу под углом в 45 градусов.

Еще фото. Специальный крепеж можно заменить на хомуты из магазина сантехники.

Для питания трубки нужен ВВ источник

Достаточно увесистый.

Пришел в отдельной упаковке, даже отделной посылкой, несмотря на то, что ордер был один.

Весь проложен надутым материалом

Достаем картонную упаковку

Внутри большой металлический источник, похожий на компьютерные блоки питания. Но сходство только внешнее

Но сходство только внешнее

Размеры сравнимы с компьютерным источником питания. Корпус оклеен защитной пленкой

Вид со стороны подключения.

Присутствует переключатель 110/220В

Вскрываем, внутри плата преобразователя, суть которой сходна с преобразователем строчной развертки ЭЛТ телевизора.

Установлены 2 шт TL494CN, остальное мелочевка. Реализована схема повышения на умножителе и повышающем трансформаторе.

Внешний вид платы

ВВ трансформатор (строчник)

ВВ провод для подключения. Характеристики: 22AWG, выдерживает 40kVDC, то есть до 40кВ напряжения постоянного тока. Присутствует двойная изоляция. Наружний диаметр 4,5мм.

маркировка

зачищен

ВВ разъем. Пришел вместе и другими запчастями, в простом пакете.

Комплект разъема представляет собой две половинки, два штырька, уплотнения. Соединение под винт.

Вот примерно как собирается вместе

Начинаем собирать разъем

При заказе обратите внимание, бывает кабельный, бывает блочный

Удобно для контроля тока подключить в разрыв минусовой цепи амперметр

Зеркала и линзы. Бывают отражающие, бывают фокусирующие

Бывают отражающие, бывают фокусирующие

Нужно 3 отражающих и одно фокусирующее, лучше брать с запасом.

Линзы пришли в огромной коробке, проложенные мягким материалом внутри

убираем надутую пленку и достаем коробки

Внутри коробки одна или несколько зеркал в обертке

Упакованы в коробку

Зеркала и линзы небольшие

Также хорошо отражают свет

Виды линз и зеркал

Устанавливается в специальную фокусирующую трубку

При выборе нужно определиться с фокусом зеркал

Фокус у линзы фиксированный, бывает 1.5”, 2”, 2.5, 3” в зависимости от станка и толщины материала. Самый распространенный вариант это 2”.

Комплект держателей

Пример установки зеркал на оси

Фокусирующая трубка

К сожалению из-за специфики оборудования, я не могу пока предложить полный тест-драйв лазерной трубки. Вот хорошее видео с Ютуб.

Еще один тест:

Видео работы лазера по бальсе (моделисты меня поймут)

Работа по фанере

Дополнительная информация — еще видео

ПО lasercut и работа по акрилу

Еще хорошее видео

Немного информации:

Магазин с запчастями для лазерного оборудования Tenen laser store

Как я покупал лазер — отзыв на гииктаймс

Отзыв владельца лазера

Пример самодельного лазера и общая информация

Как создать свой лазер 55Вт

Ссылки на основные компоненты:

Трубка СО2

источник высокого напряжения для трубки

Зеркала

Фокусировочная линза

ВВ кабель

ВВ разъемы

Насос

датчик протока воды

Комплект держателей

Можно вообще найти готовые комплекты для сборки станка. Как говорится, просто добавь воды профиль.

Пока все, чуть попозже сделаю более подробный обзор комплекта держателей и линз, дальше буду держать в курсе процесса сборки станка. Спасибо!

Спасибо!

✅ Юстировка лазерного станка. Настройка зеркал лазера с нуля своими руками

- Простой и быстрый тест на выравнивание

- Принцип выравнивания

- Выравнивание зеркал

- Выравнивание первого зеркала

- От первого зеркала ко второму

- От второго зеркала к третьему

- Выравнивание трубки

- Вертикальное выравнивание

- Заключение

Юстировка – это проверка и наладка оптического тракта лазерного луча. Приведение и настройка механизмов станка в рабочее состояние, обеспечивающее точность и безопасность их действия. Луч выходит из лазерной трубки излучателя, проходит по зеркалам, попадает на фокусирующую линзу, передает его через сопло на материал. Юстировка необходима для того, чтобы лазерная головка при движении имела одинаковую силу луча. Чтобы луч точно приходил на третье звено и в фокусирующую точку линзы, необходимо его постоянно регулировать.

Юстировка необходима для того, чтобы лазерная головка при движении имела одинаковую силу луча. Чтобы луч точно приходил на третье звено и в фокусирующую точку линзы, необходимо его постоянно регулировать.

Оптический тракт состоит из трех составляющих:

- Излучатель – стеклянная трубка СО2, из выходного отверстия которой выходит луч.

- Лазер оказывается на 1 зеркале и переходит на 2.

- 2 зеркало прикреплено к порталу и передвигается с ним вдоль оси y.

В станках для лазерной маркировки применяется конфигурация с парящей оптикой. В задней части станка трубка неподвижна, луч направлен на режущую головку с помощью нескольких зеркал. Через некоторое время эксплуатации они сдвигаются. Это способствует потере производительности и смене цвета. Цвет может стать черным, а рез слишком толстым.

В нашей статье описаны действия необходимые для юстировки станка и обеспечения высокого уровня производительности работы и мощности резки. При первой попытке это может оказаться довольно трудной задачей, поэтому мы рекомендуем ознакомиться с данной процедурой заранее во избежание ошибок при работе с лазерным станком.

Рис. 1. Юстировка лазерного станка

Юстировку можно рассмотреть как четыре отдельные процедуры:

- Проверка выравнивания: Выяснение того, нужно ли выравнивать лазер или нет;

- Выравнивание зеркал: Убедиться, что они расположены под правильным углом;

- Выравнивание трубки: Убедиться, что луч направляется в зеркала правильно;

- Вертикальное выравнивание: Проверить, что срезы находятся перпендикулярно материалу.

Если вы заметили, что ваш лазерный станок теряет мощность или неправильно режет в одном определенном углу рабочего стола, возможно, станок сместился в сторону от центровки. Этот простой тест можно использовать для проверки выравнивания станка. Для проведения этого теста лазерный резак, система охлаждения (чиллер), насосы и вентиляторы должны быть включены.

Оторвите небольшую полоску малярного скотча и сложите ее 2-3 раза, чтобы не было видно липкой стороны. Оторвите еще одну полоску и вставьте сложенную ватку в ее середину. Так вы получите точку, в которую можно целиться лазерным лучом. Сложенный скотч достаточно толстый, а середина не липкая, поэтому его можно наклеивать не оставляя следов.

Так вы получите точку, в которую можно целиться лазерным лучом. Сложенный скотч достаточно толстый, а середина не липкая, поэтому его можно наклеивать не оставляя следов.

Рис. 2. Полоска малярного скотча для создания мишени

Закройте крышку лазерного резака, подведите лазерную головку к правому верхнему углу и нажмите тестовую кнопку.

Если удерживать кнопку слишком долго, можно поджечь скотч. Если вы чувствуете, что мишень слишком сильно обгорает от тестовых точек, вы можете просто наложить сверху еще один слой. Продолжайте наращивать слои скотча по мере необходимости. Подведите лазерную головку к переднему правому углу рабочего стола и создайте еще одну контрольную точку на целевой мишени. Повторите это для переднего левого и заднего левого углов рабочей зоны, а затем верните головку в правый верхний угол, чтобы вы могли видеть полученные метки.

Рис. 3. Создание контрольной точки на целевой мишени

Очень важно, чтобы эти четыре точки находились на мишени в одном и том же месте. Если точка находится в том же положении, но не в центре скотча, это означает, что зеркала расположены правильно, а для лазерной трубки необходимо выравнивание.

Если точка находится в том же положении, но не в центре скотча, это означает, что зеркала расположены правильно, а для лазерной трубки необходимо выравнивание.

Рис. 4. Создание еще одной контрольной точки на целевой мишени

Точность — это попадание в намеченную цель (мишень). В случае выравнивания зеркала лазера точность означает попадание в центровую точку.

Рис. 5. Точность попадания лазерного луча в центр зеркала

Для зеркал 1 и 2 точность (попадание точки в одно и то же место на зеркале каждый раз) гораздо важнее точности (попадание точки в центр зеркала). Попадание точки в одно и то же место показывает, что лазерный луч параллелен оси в том направлении, в котором он движется. Однако для третьего зеркала нам нужны и точность, и аккуратность, поскольку лазерный луч должен пройти через фокусирующую линзу и сопло лазерной головки.

Перед началом юстировки, нужно снять боковой кожух, крышку, кожух заднего отсека с трубкой.

Попытка отрегулировать только одно зеркало может лишь усугубить ситуацию, так как настройка должна быть последовательной от первого этапа до последнего.

Все три зеркала CO2 станка очень похожи и юстировка происходит одинаково. Они удерживаются в центре крепления с помощью небольшого стопорного кольца. В разных углах крепления находятся 3 регулировочных болта, они имеют стопорные узлы, которые должны плотно прилегать к раме, это предотвращает самостоятельное вращение болтов при движении резака.

Есть 2 длинных болта с пружинами на них, они удерживают зеркало плотно к ручкам регулировки. От регулировки угла наклона зависит положение луча. Малярный скотч с мишенью находящийся перед следующем зеркалом, покажет тестовую точку в другом месте после настройки его положения.

Рис. 6. Регулировка угла наклона

Регулировку следует производить так, чтобы положение мишени было на максимально далеком расстоянии, так как маленькие отклонения в зеркале увеличиваются на расстоянии, и выравнивание будет более точным.

Рис.7. Регулировка положения мишени

Есть и другой способ регулировки. Если вы повернете обе нижние ручки на пол-оборота влево, вы заметите, что тестовая точка опустилась на несколько мм. Вы должны убедиться, что повернули обе ручки на одинаковую величину, иначе луч будет смещаться влево или вправо одновременно.

Рис. 8. Настройка ручек

Знание того, на сколько поворачивать каждую ручку, является ключом к точному выравниванию лазера и чем чаще вы будете это делать, тем легче будет процесс юстировки. Если точка не передвинулась достаточно далеко или движется в неправильном направлении, вы можете просто попробовать еще раз. Не забывайте продолжать добавлять скотч, если целевая точка выглядит сожженной.

Подойдите к лазеру и сделайте следующее:

- Установите портал на полпути между передней и задней частями станка;

- Подведите режущую головку к крайней правой стороне;

- Поместите кусок ленты для мишени над отверстием перед зеркалом 3;

- Выстрелите одной пробной точкой в ленту и сделайте отметку, чтобы знать, где начался луч;

- Поверните верхнюю ручку регулировки зеркала 2 на пол-оборота вправо и посмотрите, где появится новая точка.

- Медленно поворачивайте ручку обратно, пока точка снова не окажется в том же положении.

Рис. 9. Отработка регулировки на зеркалах 2 и 3

На зеркалах 2 и 3 удобно отрабатывать регулировки, так как они оба легко доступны в передней части станка.

Луч может не попадать в центральную точку, но достаточно того, чтобы он проходил 1 и 2 зеркало на максимальной мощности. Попасть в центр необходимо только для 3

В лазерном резаке 3 зеркала, выравнивание следует выполнять на каждом по порядку. Любые выполненные регулировки повлияют на все зеркала, которые находятся дальше по пути лазера, поэтому изменения, сделанные на 1, повлияют на 2 и 3.

Проверяется попадание луча в одну точку в двух крайних положениях перемещения портала по оси Y. Действие осуществляется несколько раз, чтобы убедиться, что зеркало выставлено точно и луч остается на месте.

Проверить зеркало 1 очень просто: сложите скотч с мишенью и наклейте ее перед ним. На ленте должна появиться точка примерно посередине зеркала 1. Точка должна быть овальной формы, которая образуется, когда круглый луч попадает на зеркало под углом.

На ленте должна появиться точка примерно посередине зеркала 1. Точка должна быть овальной формы, которая образуется, когда круглый луч попадает на зеркало под углом.

Этот тест часто можно провести, не обходя лазер сзади, можно просто протянуть руку назад и приложить скотч к зеркалу.

Если точка не попадает на середину, возможно, потребуется регулировка высоты лазерной трубки, о которой мы расскажем далее. Если точка находится в пределах 10 мм от середины, вы можете выровнять зеркала без регулировки трубки.

На максимальной мощности след от луча не должен выходить за границы рамки

Рис. 10. Проверки первого зеркала

Зеркало 2 закреплено на левой стороне станка и перемещается только вперед и назад. Сверните скотч с мишенью и прикрепите ее перед зеркалом 2. Подведите лазерную головку к задней части машины и нажмите кнопку, чтобы получить точку на мишени, запишите, где находится эта точка.

Подведите лазерную головку к передней части машины и поставьте вторую точку. При выравнивании станка обе точки должны находиться в одинаковом положении. Зеркало можно отрегулировать с передней части станка, но если вы не уверены, проще стоять за станком и смотреть вперед.

При выравнивании станка обе точки должны находиться в одинаковом положении. Зеркало можно отрегулировать с передней части станка, но если вы не уверены, проще стоять за станком и смотреть вперед.

Рис. 11. Луч, отраженный от зеркала 1, будет падать на зеркало 2, если зеркало 1 повернуть вокруг осей x и y на углы θ и ψ соответственно. Оба угла влияют на каждую координату (x2 , y2 , z2 ) центра зеркала 2. Вращение зеркала 1 вокруг оси x ограничено диапазоном перемещения регулятора угла наклона крепления, что ограничивает возможности положения и высоты зеркала 2.

Настройте зеркало 1 так, чтобы точка находилась в одном и том же месте спереди и сзади. Не имеет значения, если эта точка не находится точно посередине зеркала 2. Не забывайте добавлять слои скотча, если мишень начинает гореть.

Рис. 11. Проверка и настройка второго зеркала

Зеркало 2 — 3 — это почти то же самое, что и зеркало 1 — 2, просто доступ к нему немного проще. Сверните немного скотча для мишени и прикрепите ее над отверстием перед зеркалом 3. Установив портал посередине лазера, отведите лазерную головку до упора в левую часть машины и нажмите кнопку, чтобы на ленте появилась точка, запомните, где она находится. На скотче останется отпечаток сопла и след от луча. При верной центровки на материале останется круглая точка от луча.

Установив портал посередине лазера, отведите лазерную головку до упора в левую часть машины и нажмите кнопку, чтобы на ленте появилась точка, запомните, где она находится. На скотче останется отпечаток сопла и след от луча. При верной центровки на материале останется круглая точка от луча.

Рис. 12. Проверка и настройка луча от второго к третьему зеркалу

Если после выравнивания точка не находится в центре зеркала 3, вы можете произвести окончательную настройку, изменив способ, которым трубка направляет луч на зеркало 1. Лазерная трубка поддерживается двумя монтажными кронштейнами, эти кронштейны полностью регулируемые и могут использоваться для регулировки трубки.

Рис.13. Выравнивание трубки

В боковой части каждого кронштейна трубки есть 2 винта, при ослаблении которых кронштейн может перемещаться вверх и вниз, а также влево и вправо. Поднятие кронштейна в задней части трубки заставит лазерный луч опуститься вниз. Перемещение заднего кронштейна влево приведет к перемещению тестовой точки вправо.

Чтобы выровнять лазер по центру зеркала 3, положите кусок скотча с мишенью перед 3 и подведите головку к переднему правому углу. Это положение наиболее удалено от трубки, поэтому любые движения будут усиливаться на этом расстоянии. Отрегулируйте угол трубки так, чтобы тестовая точка находилась прямо в центре отверстия. Вы можете фактически игнорировать зеркала 1 и 2, если точка должна быть ниже на ленте мишени, поднимите заднюю часть трубки в 1.

Рис.14. Выравнивание трубки лазерного станка

На последнем этапе нужно проверить положение луча. Луч должен находиться перпендикулярно материалу, это позволит получить хороший вертикальный срез. Процесс очень похож на юстировку других частей, только в этот раз вместо скотча с мишенью нужно нанести точки на обрезки материала.

Рис. 15. Создание тестовой точки для регулировки станка

Принцип настройки остается прежним, изменяется лишь направление луча: из горизонтальной плоскости в вертикальную

Для установки лазера на необходимый уровень над материалом, примените инструмент для установки высоты. Далее нужно запустить лазер и создать точку на поверхности, близкую к тестовой, по которой будет выравниваться станок. Красная точка должна быть направлена на эту единственную тестовую точку, вручную отрегулируйте красную точку, пока она не будет направлена на точку резки.

Далее нужно запустить лазер и создать точку на поверхности, близкую к тестовой, по которой будет выравниваться станок. Красная точка должна быть направлена на эту единственную тестовую точку, вручную отрегулируйте красную точку, пока она не будет направлена на точку резки.

Вертикальное выравнивание может быть немного сложным. Можно настроить луч так, что он ударится о конус воздушного помощника, не дойдя до материала. При полной потере лазерного луча необходимо снять конус, чтобы проследить его направление. При неудачной настройке вы можете все вернуть в прежнее положение. Для этого необходимо повернуть ручку регулировки в обратном направлении.

Рис. 16. Вертикальное выравнивание

При верном выполнении всех действий у вас будет полностью настроенный и выровненный лазерный резчик. Данные станки очень хорошо сохраняют свою центровку, но ее необходимо проверять через каждые 40 часов работы и проводить юстировку.

10 полезных советов по работе на лазерном гравере по дереву и фанере.

Настройка лазерного гравера.

Настройка лазерного гравера.Всем привет, Друзья! С Вами 3DTool!

Станок лазерной резки СО2. 10 полезных советов для новичков по резке и гравировке фанеры и дерева.

Предисловие. Для части советов важно понимать разницу между векторными файлами и растровыми файлами. Векторные файлы представляют собой математические формулы, которые описывают линии, круги и т.д. Они создаются в таких программах, как Adobe Illustrator, Inkscape, AutoCAD и Corel. Растровые файлы представляют собой наборы отдельных пикселей, например цифровые фотографии, файлы Adobe Photoshop, JPG и т. Д. Вырезать на лазере вы можете только векторные файлы, а гравировать – оба вида. Для некоторых советов, перечисленных ниже нужно, чтобы ваш файл был векторным.

Каталог лазерных станков с ЧПУ

Совет №1. Подготовка к лазерной резке или гравировке.

Прежде чем мы перейдем к советам по резке и гравировке, давайте начнем с полезных советов по подготовке к ним:

Защита от дыма/нагара: если вы собираетесь гравировать что-либо, помните, что дым/нагар от гравировки может испачкать края гравируемой поверхности. Что бы этого избежать, наклейте на поверхность малярный скотч. Он не сильно повлияет на мощность лазера (можно немного увеличить мощность, если считаете, что это необходимо), но защитит материал вокруг гравируемой зоны от следов дыма. После нанесения гравировки просто снимите скотч.

Что бы этого избежать, наклейте на поверхность малярный скотч. Он не сильно повлияет на мощность лазера (можно немного увеличить мощность, если считаете, что это необходимо), но защитит материал вокруг гравируемой зоны от следов дыма. После нанесения гравировки просто снимите скотч.

Предварительные настройки: Лазерный станок, который вы используете, наверняка имеет рекомендуемые настройки для резки или гравировки различных материалов и различной толщины. Вы можете загрузить эти настройки в свой компьютер или непосредственно плату управления станком лазерной резки и сохранить их в качестве предустановок. Обязательно назовите их как-нибудь осмысленно, чтобы в будущем их можно было легко идентифицировать. Таким образом, когда вы в следующий раз будете гравировать на коже или резать акрил толщиной 3 мм, вы можете просто найти и использовать предустановку для работы с данным материалом.

Тестовая резка заготовки: даже если у вас имеется предустановка для разреза материала, рекомендуется выполнить тестовый разрез прежде, чем запустить на выполнение основное задание. Нет ничего хуже, чем вынуть лист материала фанеры после реза лазером и обнаружить, что он не разрезал всё задуманное до конца. Рекомендуем создать маленький круг или квадрат (около 6 или 10 мм в ширину) и вырезать его в углу заготовки. Таким образом можно увидеть, нужно ли увеличивать или уменьшать мощность, прежде чем запустить базовое задание.

Нет ничего хуже, чем вынуть лист материала фанеры после реза лазером и обнаружить, что он не разрезал всё задуманное до конца. Рекомендуем создать маленький круг или квадрат (около 6 или 10 мм в ширину) и вырезать его в углу заготовки. Таким образом можно увидеть, нужно ли увеличивать или уменьшать мощность, прежде чем запустить базовое задание.

Совет №2: Важность слоев в графических редакторах

Некоторые советы, о которых пойдет речь ниже, требуют возможности гравировать/резать только часть файла или дизайна за один раз. Самый простой способ сделать это — поместить разные части вашего дизайна на разные слои одного файла. Большинство графических программ позволяют создавать слои, а затем включать и выключать их. Хотя вы, конечно, можете поместить все на один слой, разделение на несколько слоев дает вам несколько ключевых преимуществ:

1. Контроль очередности резов. У вашего лазерного станка скорее всего есть несколько вариантов управления порядком, в котором происходит рез, но удобнее всего контролировать очередность одним единственным способом: задать разные линии реза на отдельных слоях, чтобы включать и выключать каждый слой в нужном порядке.

2. Несколько слоев в одном файле. Вместо того, чтобы каждый дизайн или часть дизайна сохранять в отдельном файле, просто поместите их все в один файл и разбейте на отдельные слои. Затем просто запускайте нужные слои.

3. Создание подсказок и мишеней. Возможно, вы создали несколько подсказок для разметки вашего дизайна, или мишень для размещения нескольких одинаковых объектов. Чтобы их не вырезало на основном дизайне, поместите их на отдельный слой и просто отключите его.

Совет № 3: Приемы лазерной резки и гравировки по дереву.

Допустим, вы разработали логотип или изображение и хотите вырезать его на заготовке из цельного дерева. Дерево — отличный материал для гравировки, но нужно понимать разницу между гравировкой на цельном куске дерева и композитным материалом, таким как фанера или МДФ. В отличие от изготовленного материала, натуральное дерево не является однородным. Волокна в древесине представляют различные этапы роста в (зимой и летом), и каждое из них будет выжигаться по-разному. Обычно темные волокна тверже, а светлые части между ними мягче. Как видно из примера фотографии выше, на гравировке вы видите зебру. Если вам важен однородный вид гравировки, лучше всего взять хорошую фанеру, где верхний слой более предсказуем.

Обычно темные волокна тверже, а светлые части между ними мягче. Как видно из примера фотографии выше, на гравировке вы видите зебру. Если вам важен однородный вид гравировки, лучше всего взять хорошую фанеру, где верхний слой более предсказуем.

Еще одна вещь, о которой следует помнить, это материалы с тонким шпоном хорошей древесины сверху. Гравировка часто прожигает тонкий шпон, обнажая то, что находится под ним. Удостоверьтесь, что древесина, которая находится под шпоном, выглядит хорошо, и что вы выжигаете весь шпон, чтобы у вас не было смеси шпона и поверхности под ним.

Совет № 4: Лазерная резка перекрывающихся обектов.

Часто, когда нужно вырезать несколько частей одновременно, велико искушение поместить их рядом друг с другом, что бы соседние одинаковые линии перекрывались друг другом для экономии листа материала. Это хорошая идея, но можно ее очень легко испортить.

Например у вас заготовлено куча квадратов для резки. Если вы нарисуете два квадрата (по четыре стороны каждый), а затем прижмете их друг к другу, визуально будет только одна линия между ними. Проблема в том, что, хотя для вас это выглядит это как одна сплошная линия, компьютер все равно видит две. Конечным результатом является то, что линии будут обрезаны одна по другой. Это приведет к тому, что данный край, скорее всего будет выжженым, а не чистым. Так же потратится время на ненужный рез.

Если вы нарисуете два квадрата (по четыре стороны каждый), а затем прижмете их друг к другу, визуально будет только одна линия между ними. Проблема в том, что, хотя для вас это выглядит это как одна сплошная линия, компьютер все равно видит две. Конечным результатом является то, что линии будут обрезаны одна по другой. Это приведет к тому, что данный край, скорее всего будет выжженым, а не чистым. Так же потратится время на ненужный рез.

Способ исправить это — убрать одну из удвоенных линий. Нарисуйте один из квадратов 3-х сторонним, убрав одну боковую линию напротив первого квадрата и совместите их.

Совет № 5: Разница лазерной гравировки растрового изображения и векторного.

Основное различие между растровой гравировкой и векторной состоит в том, что для гравировки лазер перемещается слева направо по области гравировки, а затем перемещается вниз на минимальный шаг, повторяя до тех пор, пока не выгравирует изображение. С векторным резом лазер просто движется вдоль линий. В результате растровая гравировка занимает намного больше времени, чем векторный рез.

В результате растровая гравировка занимает намного больше времени, чем векторный рез.

Итак, у вас есть рисунок. Например, кельтский узел, который представляет собой, в основном, просто линии. Конечно, вы можете запустить его как растровую гравировку. Преимущество состоит в том, что вы можете установить толщину линий какую хотите, и разные линии будут иметь разную толщину. Недостаток в том, что гравировка займет гораздо больше времени.

Если же файл векторный, есть быстрый способ создания линий без их разреза. Запустите ваш файл как векторную резку, но выключите питание и увеличьте скорость. Например, чтобы прорезать 3мм фанеру, мы ставим мощность лазера на 100% и скорость на 20%, но, чтобы на ней же нарисовать линию, уменьшаем мощность до 30% и скорость на 95%. Пытаясь прорезать материал, лазер просто выжигает на нем тонкую линию. Преимущество в том, что так будет намного быстрее, чем векторная гравировка. Недостатком является то, что линия будет очень тонкой, и вы не сможете изменить ее толщину.

Совет № 6: Расфокусировка лазерного луча для получения более толстых векторных линий.

В последнем совете мы рассмотрели, как использовать векторное изображение, чтобы просто делать линии на материале для создания штриховых рисунков или дизайнов. Но недостатком этого метода является то, что линия очень тонкая. Но есть способ получить более толстые линии. Лазерный луч имеет очень узкую точку фокусировки, поэтому, если немного опустить материал ниже, лазер потеряет фокус и рассеется. Положите небольшой кусок дерева толщиной около 9,5 мм на материал, который вы используете, и сфокусируйте лазер на этом куске. Затем запускайте лазер на векторной настройке (с меньшей мощностью и более высокой скоростью). В результате получается гораздо более толстая линия, чем если бы лазер был правильно сфокусирован.

Есть 2 недостатка этого способа, о которых нужно знать при использовании этой техники работы. Один из них — линия немного неточная и не такая четкая, как при растровой гравировке. Во-вторых, в углах линий лазер делает небольшую паузу, так как меняет направление, поэтому углы прогорают немного глубже. Углы выглядят так, будто в них есть маленькие точки.

Во-вторых, в углах линий лазер делает небольшую паузу, так как меняет направление, поэтому углы прогорают немного глубже. Углы выглядят так, будто в них есть маленькие точки.

Совет № 7: Добавление векторной обводки к краю шрифта или гравируемого изображения

Обычно у вас должны получаться хорошие края на любой гравировке, которую делает ваш лазер (если вы не проверяете фокусировку). Но если вы хотите придать краям гравировки немного большую резкость, вот хороший совет: добавьте легкую векторную обводку по краю гравируемого изображения.

Вам понадобится изображение в виде векторного файла. Выберите его и добавьте тонкий штрих (обводку) по краям. Когда вы настраиваете лазер для обводки, уменьшите питание лазера и увеличьте скорость, чтобы он выжигал, но не прорезал края. После того, как лазер выполнит основную гравировку, он вернется и обожжет тонкую линию вокруг самого края.

Этот эффект отлично подходит для разного рода надписей.

Каталог настольных лазерных станков — https://3dtool.ru/category/chpu/lazernye-stanki/lazernyy-graver/

Совет № 8: Лазерная резка дерева в целевой области.

Иногда вам нужно точно попасть в целевую область, которая не лежит в начальных координатах лазера. Например, имеется кусок пластика, из которого вы уже вырезали несколько фигур, но между старыми вырезами достаточно места, чтобы сделать другой, новый вырез. Как вы можете аккуратно вставить новый рез в оставшееся пространство?

Сначала измерьте целевую область и получите ее приблизительные размеры. Убедитесь, что есть достаточно места для того, что вы хотите вырезать. Затем разместите заготовку на сотовом столе лазерного станка и измерьте расстояние от нулевых координат лазера до целевой области. Например, прямоугольник 2.5см на 5 см, расположенный на 6см ниже и на 2см левее от края. Затем в вашем файле используйте разметку, чтобы выделить целевую область и положение от начала координат на материале. Поместите свой рисунок или рез в целевой области. Убедитесь, что данная разметка не будет использоваться при резке. Если вы все правильно измерили, ваш вырез должен находится прямо в целевой области.