Как сделать лазерный гравер в домашних условиях из доступных компонентов. Какие детали понадобятся для сборки гравировального станка на основе Arduino. Пошаговая инструкция по сборке и настройке самодельного лазерного гравера. На каких материалах можно гравировать с помощью самодельного станка.

Необходимые компоненты для сборки лазерного гравера

Для создания самодельного лазерного гравировального станка на основе Arduino и деталей от 3D-принтера вам потребуются следующие компоненты:

- Arduino Nano или Arduino Uno

- Плата расширения CNC Shield для Arduino

- 2-3 драйвера шаговых двигателей A4988 или DRV8825

- 2-3 шаговых двигателя Nema 17

- Лазерный модуль мощностью от 500 мВт до 15 Вт

- Блок питания 12В

- Направляющие и ходовые винты от старых принтеров или 3D-принтера

- Фанера или MDF для корпуса

- Крепежные элементы (винты, гайки, шайбы)

- Провода для подключения

Большинство деталей можно найти от старой компьютерной техники или заказать недорого в интернет-магазинах. Общая стоимость компонентов составит от 3000 до 10000 рублей в зависимости от мощности лазера и качества комплектующих.

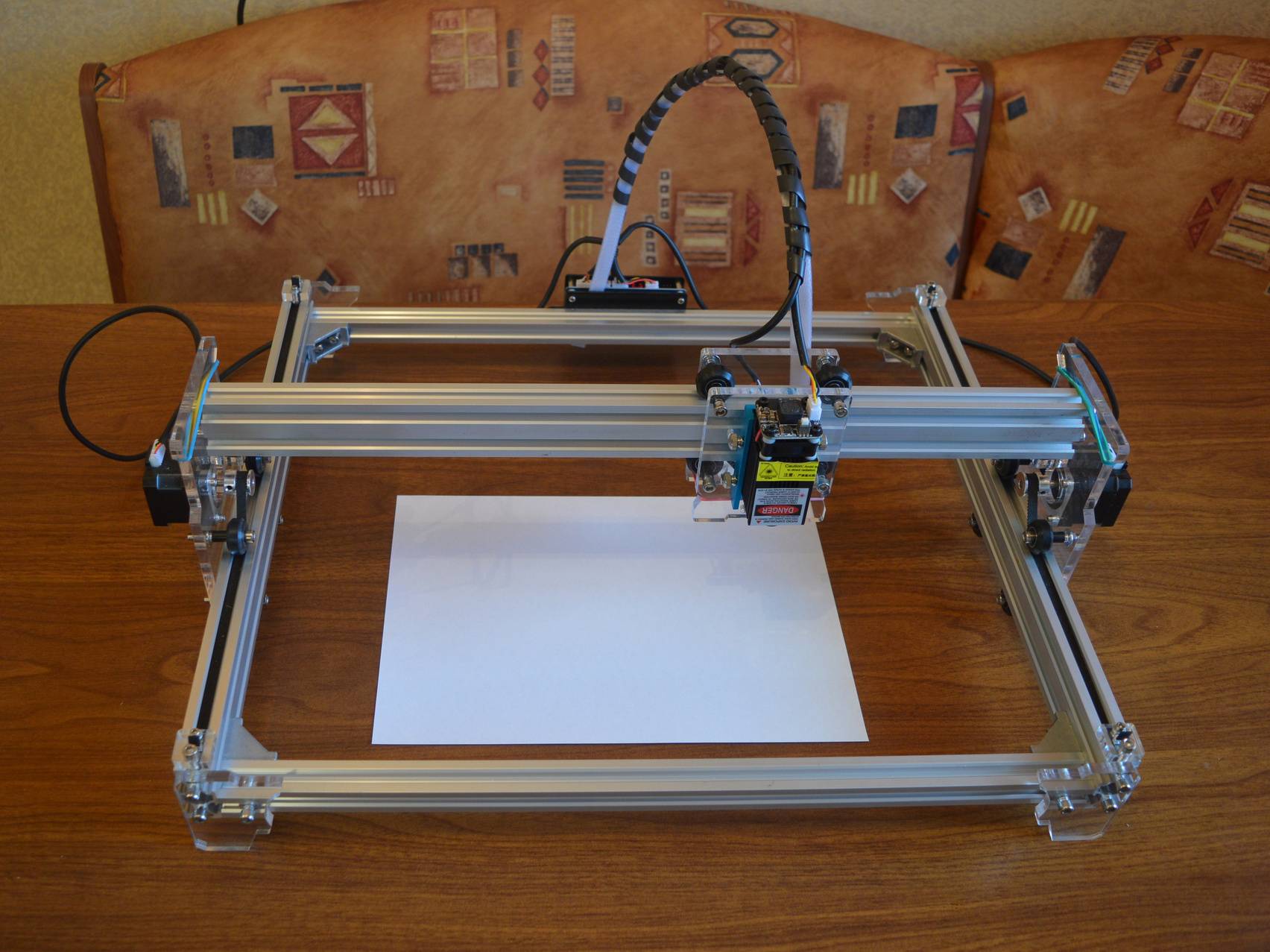

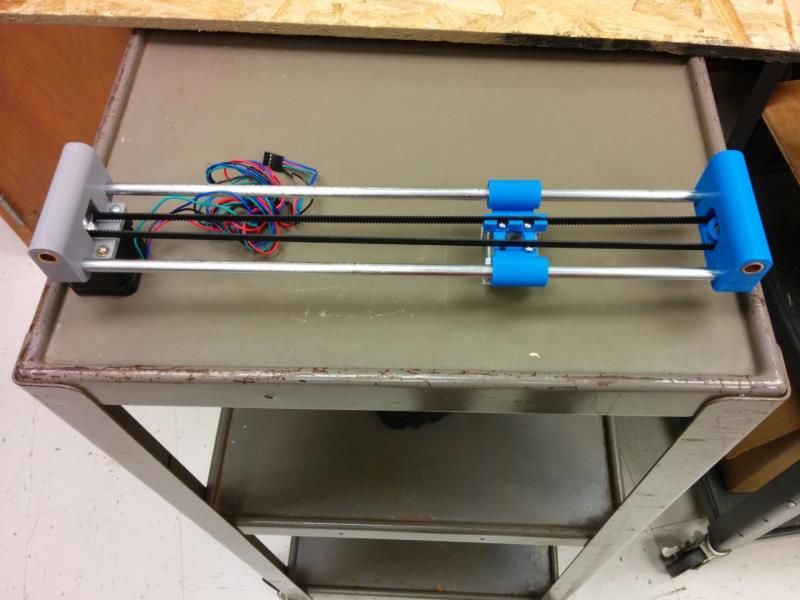

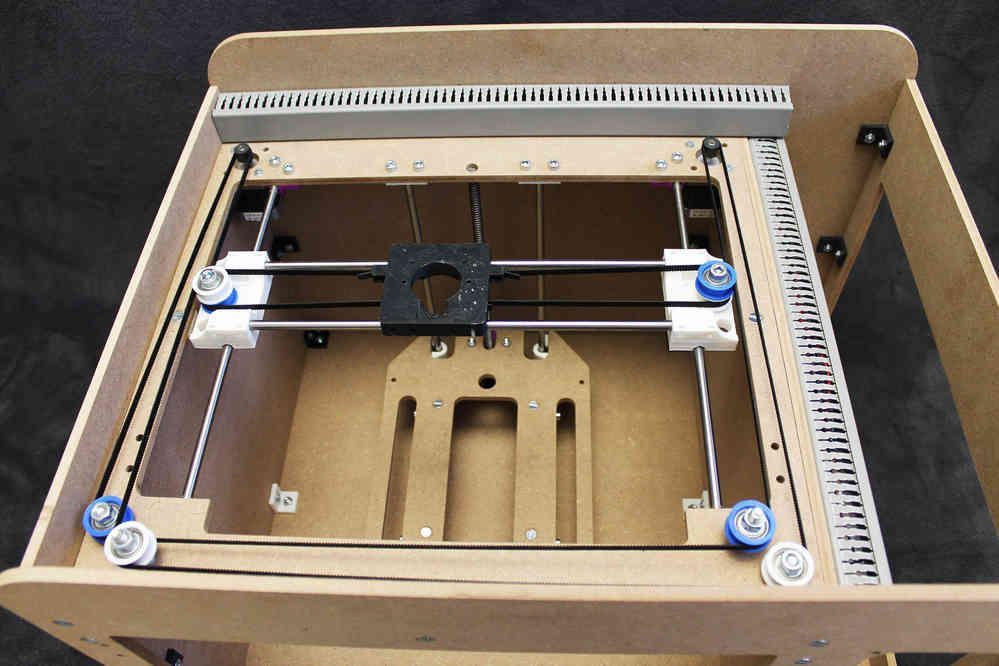

Сборка механической части гравировального станка

Процесс сборки механической части лазерного гравера состоит из следующих основных этапов:

- Изготовление рамы из фанеры или MDF. Можно использовать готовые профили.

- Установка направляющих по осям X и Y. Используйте валы от старых принтеров.

- Монтаж ходовых винтов и гаек для перемещения по осям.

- Крепление шаговых двигателей к раме станка.

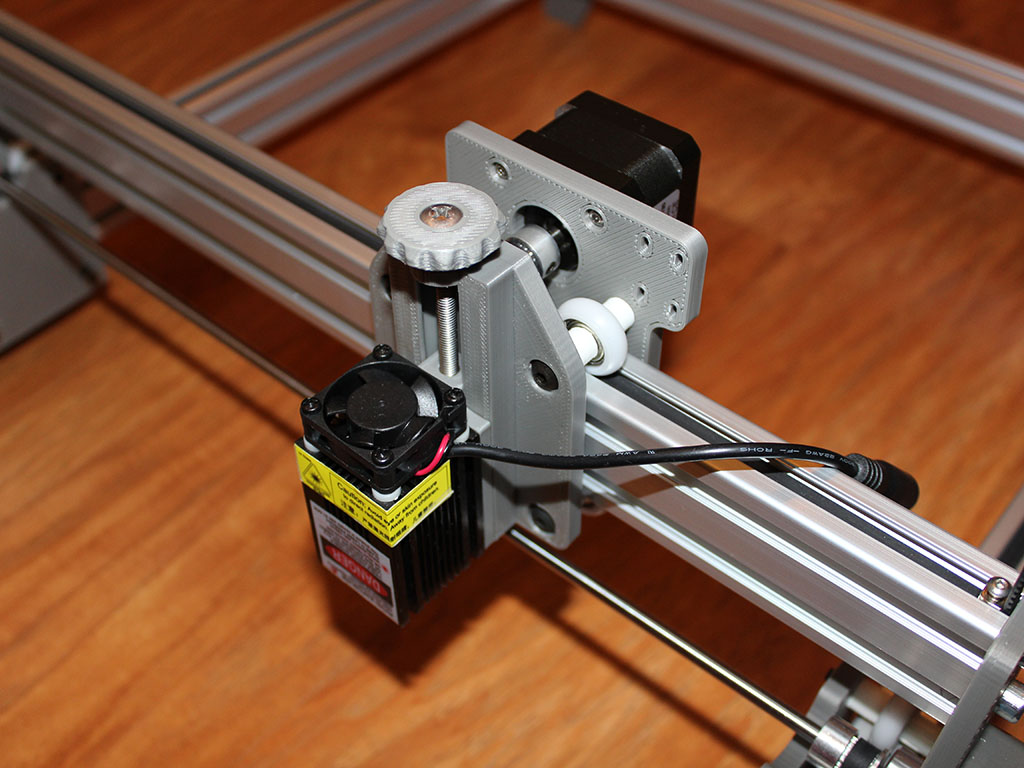

- Изготовление каретки для крепления лазерного модуля.

- Установка лазера на каретку с возможностью регулировки фокуса.

При сборке важно обеспечить жесткость конструкции и точность позиционирования рабочих органов. Для этого используйте прочные материалы и качественный крепеж.

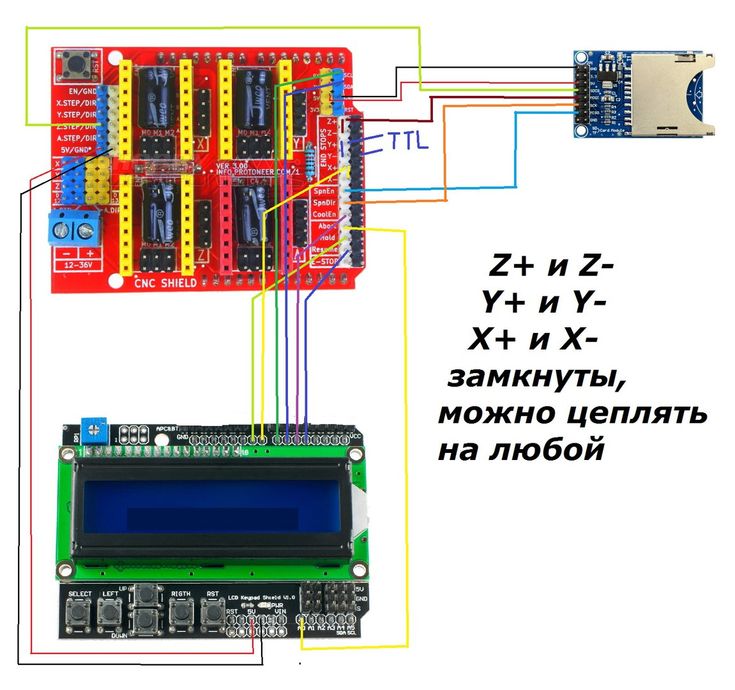

Подключение электроники и настройка управления

Схема подключения электронных компонентов лазерного гравера выглядит следующим образом:

- Arduino Nano или Uno устанавливается на CNC Shield.

- К разъемам CNC Shield подключаются драйверы шаговых двигателей.

- Шаговые двигатели соединяются с соответствующими выходами драйверов.

- Лазерный модуль подключается через MOSFET-транзистор к выходу ШИМ Arduino.

- Блок питания 12В подается на CNC Shield и лазерный модуль.

Для управления гравером потребуется загрузить прошивку GRBL в Arduino. Настройка и отправка команд осуществляется через специальное ПО, например LaserGRBL.

Калибровка и тестирование лазерного гравера

После сборки необходимо выполнить базовую настройку и калибровку станка:

- Настроить концевые выключатели по осям X и Y

- Откалибровать шаги на мм для точного позиционирования

- Провести тестовую гравировку на разных материалах

- Отрегулировать скорость перемещения и мощность для оптимального результата

Начните с простых векторных изображений, постепенно переходя к более сложным. Потребуется некоторое время, чтобы подобрать оптимальные настройки для разных материалов.

Материалы для лазерной гравировки

Самодельный лазерный гравер позволяет работать со следующими материалами:

- Дерево и фанера

- Кожа

- Картон и бумага

- Пластик (акрил, ПВХ)

- Резина

- Некоторые виды тканей

Металлы и стекло недоступны для гравировки маломощным лазером. Для работы с ними потребуется промышленное оборудование мощностью от 50 Вт.

Меры безопасности при работе с лазерным гравером

При эксплуатации самодельного лазерного станка необходимо соблюдать следующие правила безопасности:

- Используйте защитные очки для работы с лазером

- Обеспечьте хорошую вентиляцию помещения

- Не допускайте попадания лазерного луча на кожу и в глаза

- Не оставляйте работающий станок без присмотра

- Используйте защитный кожух для лазера

- Не гравируйте материалы, выделяющие токсичные вещества

Соблюдение этих простых правил позволит безопасно эксплуатировать самодельный лазерный гравер и получать качественные результаты гравировки.

Программное обеспечение для управления гравером

Для управления самодельным лазерным гравером можно использовать следующее программное обеспечение:

- LaserGRBL — бесплатная программа для Windows с простым интерфейсом

- LightBurn — платное ПО с расширенным функционалом для разных ОС

- Universal Gcode Sender — кроссплатформенное приложение с открытым исходным кодом

- Inkscape с плагином J Tech Photonics Laser Tool — для подготовки файлов для гравировки

Выбор конкретного ПО зависит от ваших потребностей и опыта работы с подобными станками. Для начала рекомендуется использовать LaserGRBL из-за простоты настройки и использования.

Возможности улучшения самодельного лазерного гравера

После освоения базовой конструкции лазерного гравера его можно модернизировать следующими способами:

- Увеличить мощность лазерного модуля для работы с более твердыми материалами

- Добавить ось Z для 3D-гравировки и резки

- Установить систему охлаждения лазера для длительной работы

- Интегрировать автофокус лазера для работы с неровными поверхностями

- Добавить энкодеры на моторы для повышения точности позиционирования

- Установить защитный кожух с датчиками открытия

Модернизация позволит расширить возможности станка и повысить качество гравировки. Однако стоит учитывать, что значительное усложнение конструкции потребует серьезных вложений.

| Лазерный гравер из старых принтеров | ||

| ЧПУ лазеры | ||

Как сделать лазерный гравер из старых принтеров своими рукамиПриветствую всех читателей моей инструкции, а также посетителей сайта. Сегодня я расскажу, как сделать лазерный гравировальный станок из мусора. Под мусором я подразумеваю старые принтеры. Такие принтеры, на которые уже и картриджей не найти. Также подойдут и копировальная техника, и МФУ. Главное требование, наличие шаговых двигателей и полированных валов внутри. Чуть позже я подробнее расскажу какая именно техника нам подойдет.

Основу мы тоже будем делать из подручных материалов. А именно, фанера, OSB- панели, строительный крепеж. Управлять всем будет Arduino. Arduino это самая доступная и простая для программирования электроника, которую можно использовать для ЧПУ-станка. Поэтому выбор пал именно на эту платформу. Можно будет использовать связку Arduino Uno и CNC Shield v3 или Arduino Nano и CNC Shield v4. Хватит болтовни, перейдем к списку необходимого: — Arduino Uno или Arduino Nano — Электролобзик — Паяльник, припой, канифоль, флюс и прочее для пайки — Провода Выбор и подготовка лазера

Главной частью нашего станка будет, конечно, лазер. В упрощенном виде схема будет выглядеть так

Если у вас, как и у меня, лазер на 5В, да и еще без драйвера — пойдем сложным путем. Лазер будет питать от 5В, включать его через транзистор. Начнем расчеты. Стабилизатор питания на 5В 7805 максимально выдерживает 1,5 А. Если лазер мощнее надо будет использовать два таких стабилизатора, включенных параллельно. Так мы увеличим максимальный допустимый ток до 3А. Берем радиатор: Чтобы прикрутить к нему стабилизатор и при этом ничего не закоротить, нам понадобится изоляторы: А также пластиковые шайбы для прикручивания стабилизаторов: Схема включения стабилизатора: Крепим стабилизатор напряжения 7805 к радиатору. Не забываем про изолятор и пластиковую шайбу:

Если у вас лазер не мощный и 1,5 А достаточно для него, одного стабилизатора будет достаточно. Если же у вас лазер мощнее, следует включить в схему второй стабилизатор напряжения 7805, включенный параллельно первому. В таком случае нагрузка будет распределяться равномерно на два стабилизатора и максимальный ток будет достигать 3А. Транзистор TIP 122 позволяет управлять нагрузкой до 5А, поэтому его достаточно одного. Крепим все на радиатор: Чтобы меньше проблем и работы, я рекомендую заказать уже готовый лазер с корпусом и драйвером. Получиться дороже, конечно, но и станок получиться лучше. Лазером из DVD максимально получается гравировать пластик. Фанеру от тоже может выжигать, но только при очень малой скорости, да и местами получаются пробелы. Качество гравировки страдает. Что бы избежать проблем с пайкой самодельных схем и не разочароваться в лазерном гравере — берите лазер на 5-40 Вт. Даже 5 Ваттный лазер отлично режет фанеру! Где купить лазер на 5. 5-40 Ватт 5-40 Ватт

40W Laser

Вы так же можете найти этот товар на AliExpress

Нам нужно два шаговых двигателя. Один для оси X, второй для оси Y. Разбираем принтер. Достаем из него все возможные валы. А также двигатели. Нам нужны такие, биполярные шаговые:

Теперь нам нужно присоединить этот двигателей к строительной шпильке. Подходящий отрезок палочки надеваем на шаговый двигатель: А затем, придерживая вал двигателя от проворачивания, накручиваем на палочку соединительную гайку М5: Позже мы будем соединять этот двигатель со шпилькой.

Вкратце, сборка выглядит так: Используйте достаточно прочный материал (например, фанеру толщиной не менее 6 мм или OSB панель толщиной 12 мм, как это сделал я) собираем основу станка. Ось Y это ось продольного перемещения рабочего инструмента (в нашем случае лазера) а вместе с ним и оси X. Собираем, красим и получаем основу станка: Для оси X лучше взять материал полегче, чем на ось Y, например, фанеру 4 мм, этого будет достаточно. Собираем все вместе. Электрика Все электрику мы будем прятать внутри станка. Для начала крепим блок питания на 12В: Рядом фиксируем на основе Arduino Uno: Сверху ставит CNC Shield v3 с драйверами: Электрика в сборе выглядит так:

Мы будем использовать GRBL 1. Прошивка и программы Мы будем использовать GRBL для управления станком. Чтобы залить его в Arduino на понадобиться последняя версия Arduino IDE. Скачиваем его с официального сайта: https://www.arduino.cc/en/software Затем скачиваем сам GRBL: grbl-master.zip [300.47 Kb] Устанавливаем, как обычную библиотеку. Распаковываем архив в папку «libraries», находящуюся в папке с установленной Arduino IDE. Затем открываем Arduino IDE, в примерах выбираем grbl-master и заливаем скетч и нашу Arduino. Осталось подготовить программу для управления станком с компьютера. Скачиваем LaserGRBL с официального сайта: https://lasergrbl.com Далее просто следуем инструкции программы LaserGRBL. Примеры гравировки. Лазер у меня слабый поэтому я могу гравировать только пластик. Примеры работ: Автор статьи: MAXIM0512 |

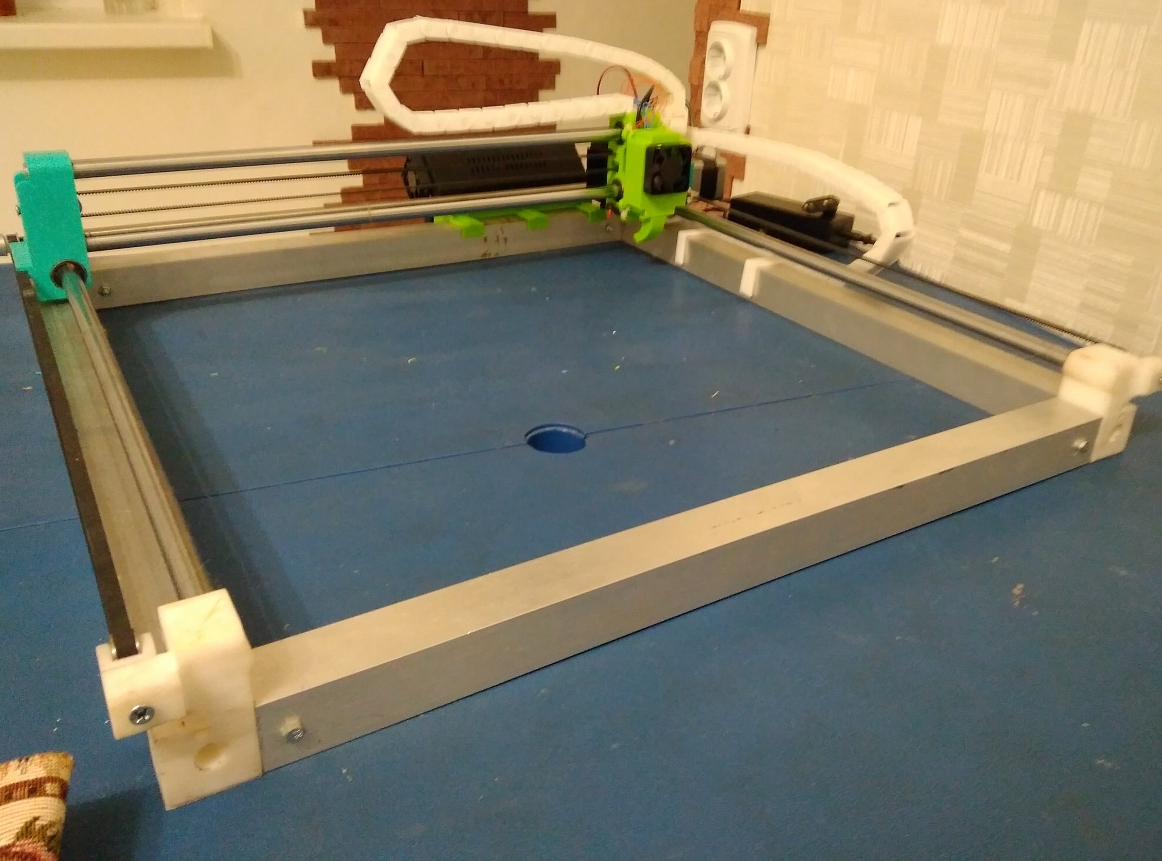

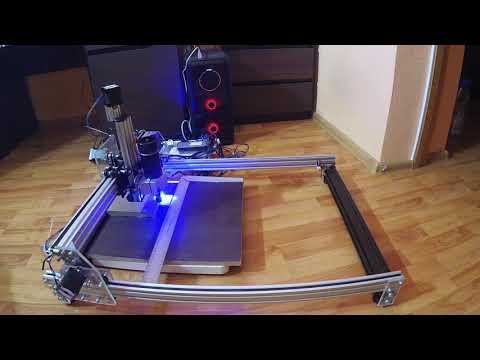

Гравер своими руками — делаем гравировальный лазерный станок из 3Д-принтера

В этой статье я расскажу вам, как можно сделать из 3Д-принтера вполне рабочий лазерный гравер своими руками и практически даром.

Шаг 1: Покупаем подходящий лазер

- для сборки гравировального лазерного станка вам нужно найти или приобрести достаточно мощный лазер, который может воздействовать на большинство используемых в хозяйстве материалов. Я считаю, что для этого вполне подойдет мощность 500 мВт, он недорогой и может гравировать практически любые материалы, за исключением металлов и стекла.

- в комплекте вы получите драйвер и защитные очки, которые обязательно нужно надевать, когда вы с ним работаете.

Шаг 2: Устанавливаем лазер

Показать еще 5 изображений

- сначала снимите пластиковый вентилятор с акрилового крепления, затем отвинтите «горячий конец» принтера с этого же крепления.

- после этого разрежьте две пластиковые стяжки, которые держат ремень на месте, и сняв последний винт, теперь вы можете просверлить два отверстия в акриловом крепеже.

- в модуле уже есть четыре монтажных отверстия, вам нужно только отметить места, где нужно просверлить два соответствующих 3 мм отверстия на крепеже принтера и сделать их на сверлильном станке.

- я использовал два винтика, которые были у меня в запасах, можно также использовать родные винтики от вентилятора, который установлен на задней стороне модуля.

- теперь собираем все обратно и закрепляем ремень двумя новыми стяжками.

Шаг 3: Калибровка и начало координатной сетки

- после того, как закончите сборку, подключите вход питания лазера к разъему вентилятора на материнской плате 3Д-принтера. Позже в видео я объясню, почему нужно поступить именно так.

- с лазером вместе пришла схема драйвера. Подключите вентилятор лазера к разъему вентилятора, лазер к разъему лазера, два провода от материнской платы 3Д-принтера подключите к разъему питания 12 В. Разъем TTL не трогайте, он вам не понадобится.

- теперь включите вентилятор в настройках принтера и выберите команду autohome по всем осям.

- не забывайте, что вам нужно регулировать фокусное расстояние в соответствии с глубиной гравировки.

- заключительный шаг – пробная гравировка на малярной ленте, чтобы вы могли понять, где находится 0 осей Х и Y.

Шаг 4

- программа для гравировки, которой я пользуюсь, называется Inkscape, ее можно найти в Интернете.

- также для этой программы вам нужно скачать плагин.

- скачайте оба файла, установите Inkscape и скопируйте плагин в папку Расширения программы.

- сначала в программе нужно задать размеры области печати и перетащить рисунок, который вы хотите выгравировать. Задайте х и у как 0 и переведите изображение в векторное командой трассировки растрового изображения: Path -> Trace Bitmap.

- теперь перейдите в папку Расширения, кликните на “Generate G Code” (генерировать G-код)-> J Tech… установите в настройках М106 как команду включения/выключения разъема вентилятора, к которому подключен лазер.

- скорость ЧПУ также очень важна, мне кажется идеальной скорость 100-300 мм/мин.

Шаг 5: Пробная гравировка и рабочий процесс

Показать еще 3 изображения

- когда ваш G-код будет готов, перетащите его на карту памяти и напечатайте его в меню 3Д-принтера.

- гравировщик отлично режет бумагу, и выжигает практически на любом материале – коже, дереве или пластике.

- также можно вырезать из поролона и сделать гравировку на чехле вашего смартфона/планшета.

- если вы хотите увеличить скорость самодельного лазерного гравера, можно просто установить более мощный лазер, правда, он будет стоить раза в два дороже.

На этом, пожалуй, все, благодарю за внимание!

Оглавление

- Шаг 1: Покупаем подходящий лазер

- Шаг 2: Устанавливаем лазер

- Шаг 3: Калибровка и начало координатной сетки

- Шаг 4

- Шаг 5: Пробная гравировка и рабочий процесс

Стройте свой собственный лазерный гравировщик с Arduino

DIY

DIY

IE Originals

Культура

Инновация

IE Originals

IE OriginalsIE Originals IE Originals IE Originals IE Originals IE Originals IE.

видеопроигрыватель не работает, вы можете нажать на эту альтернативную ссылку на видео.

видеопроигрыватель не работает, вы можете нажать на эту альтернативную ссылку на видео. Кто не любит лазерную гравировку? К сожалению, большинству из нас приходится прибегать к услугам профессионалов, чтобы выполнить работу.

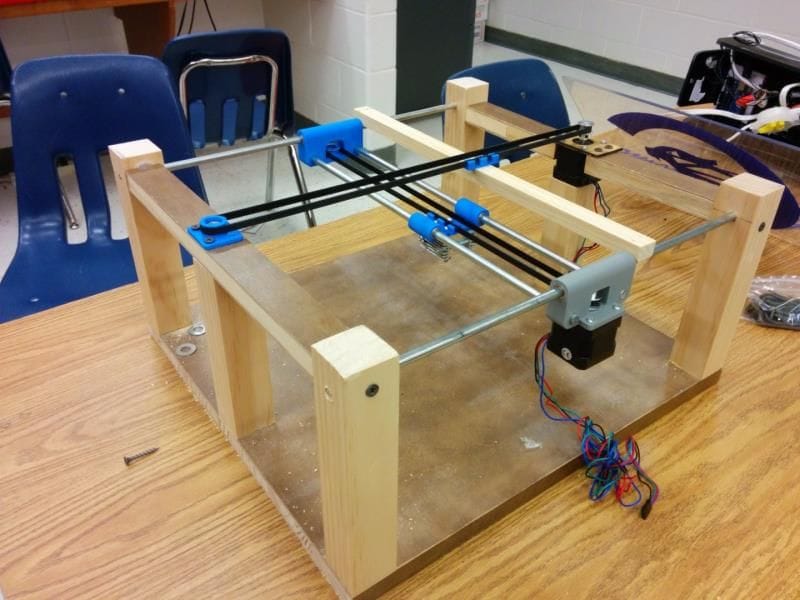

К счастью, с помощью этого замечательного небольшого проекта «Сделай сам» вы можете сделать свой собственный из некоторых обычных электрических компонентов, некоторых старых устройств записи DVD и некоторых напечатанных на 3D-принтере деталей!

Источник: The Wrench/YouTubeКак и в любом проекте такого рода, вам понадобятся некоторые мелочи. Для этой сборки вам понадобится:

- Arduino Nano

- 2 шт. старые DVD-приводы (вам нужен шаговый механизм внутри)

- 4 шт. небольшие неодимовые магниты (или утиль от механизма объектива DVD-приставки).

- Лазерный гравер мощностью 250 мВт

- 1 шт. A4988-модуль драйвера шагового двигателя с радиатором

- 1 шт. МОП-транзистор IRFZ44N

- Набор для пайки

- Набор отверток

- Электрические провода, резисторы и паяльник.

- Ассортимент гнездовых разъемов и штыревых контактов для печатных плат.

- 3D-принтер или попросите друга помочь с ним

- Различные 3D детали. Модели для них доступны здесь.

- Нестандартная печатная плата.

- Пользовательское приложение

Приготовив все необходимые материалы, пора приступать к сборке.

Первый шаг — разобрать старые избыточные записывающие устройства DVD. Вам нужен механизм шагового двигателя и стержни внутри. От всего остального можно избавиться и оставить на будущее — выбор за вами.

Источник: The Wrench/YouTubeОтрежьте все оставшиеся гибкие печатные платы и отложите их на потом.

Затем распечатайте все необходимые 3D-детали. Вы можете найти их здесь (мы также включили ссылку в список необходимых материалов выше). Для большей «крутости» распечатайте различные части разными цветами, хотя это совершенно необязательно.

Распечатав 3D-детали, возьмите детали держателя рельса и прикрепите к ним шаговые двигатели DVD, как показано на видео. Затем соберите детали кронштейна, которые будут удерживать и перемещать платформу и лазер после завершения.

Затем соберите детали кронштейна, которые будут удерживать и перемещать платформу и лазер после завершения.

Закончив, возьмите основную часть. Закрепите на месте один из стержней DVD, используя утилизированные стержни, как показано на видео.

Проверьте движение кронштейна по направляющей, он должен двигаться свободно. Теперь возьмите части рук и прикрутите их к основанию, как показано на рисунке.

Источник: The Wrench/YouTubeТеперь возьмите другой узел слайдера и прикрепите его к рычагам лазерного гравера. Еще раз, используйте спасенные стержни, чтобы сделать это.

Самые популярные

Источник: The Wrench/YouTubeЗатем возьмите соединительные кабели и соедините один конец проводов с основанием и рычагом, ползунками. После этого возьмите лазерный держатель, напечатанный на 3D-принтере.

. Источник: The Wrench/YouTube. Это, очевидно, лазерный гравер потом проведет. Источник: The Wrench/YouTube Затем возьмите крестообразную пластину, приклейте несколько неодимовых магнитов и прикрепите ее к основному слайдеру, как показано на видео.

Теперь вставьте лазер в держатель на станке для лазерной гравировки. Убедитесь, что он плотно и прочно удерживается на месте.

Теперь возьмите Arduino Nano и 3D-деталь задней панели. Прикрепите плату Arduino Nano к задней панели.

Источник: The Wrench/YouTubeЗатем возьмите моторный щит и подключите его к Arduino Nano, как показано на видео. Снова возьмите суперклей и прикрепите заднюю пластину к задней части устройства для лазерной гравировки.

Источник: The Wrench/YouTubeТеперь возьмите резисторы MOSFET, 10K и 47 Ом. Припаяйте их к MOSFET, как показано на видео, а также подключите их.

Источник: The Wrench/YouTubeПриклейте суперклеем заднюю часть лазерного гравера, как показано на рисунке.

После этого подключите различные провода к Arduino Nano и модулю драйвера. Принципиальная схема выглядит следующим образом:

Источник: The Wrench/Instructables Таким образом, лазерный гравировальный станок в основном готов. Теперь все, что вам нужно, это важнейший код, чтобы машина заработала.

Теперь все, что вам нужно, это важнейший код, чтобы машина заработала.

Дополнительные инструкции по этому шагу можно найти на странице Instructables проекта здесь.

Теперь просто подключите источник питания, найдите несколько изображений для гравировки и кое-что, на чем можно выгравировать изображения! Удачной лазерной гравировки!

Для вас

Наука

Предприниматели используют новые технологии, такие как машинное обучение, для прогнозирования климатических бедствий по мере роста коммерческой космической отрасли.

Мэтью С. Уильямс | 18.12.2022

наукаИсследователи выясняют, как мы создаем воспоминания и как лучше учиться

Грант Каррин| 15.08.2022

наукаStranger Earth: шесть странных способов, которыми изменение климата влияет на нашу планету

Sade Agard| 14.08.2022

More Stories

diy

Бывший инженер НАСА отомстил грабителям с помощью блестящих бомб

Лукия Пападопулос| 29. 01.2023

01.2023

diy

Как фотограф дикой природы создал процветающую экосистему на своем заднем дворе

Лукия Пападопулос| 24.12.2022

т.е. оригиналы

Самые мощные станки лазерной резки металла

Интересная техника| 13.02.2023

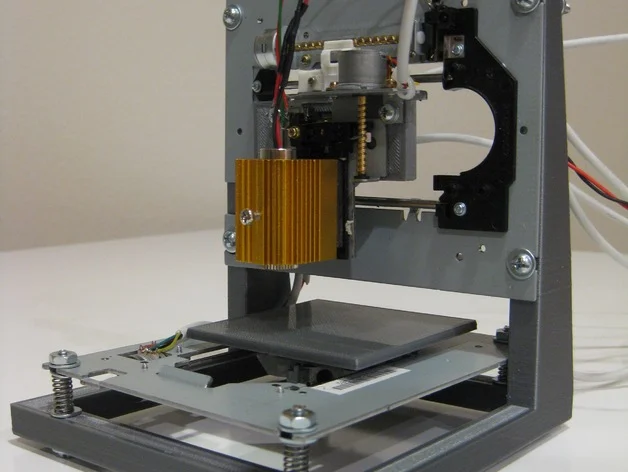

Сделайте этот напечатанный на 3D-принтере лазерный гравер всего за 20 долларов — 3DPrint.com

Фотонный 3D-принтер, микролазерный гравер Стивена Брокетта, является результатом проекта выходного дня, который продолжался. как удовольствие, так и награда увеличились в конце, увидев, что у него есть такой потенциал и немедленная функциональность.

Брокетт, инженер из Новой Зеландии, всегда работает над расширением своего набора навыков, поэтому воспринял этот проект как возможность расширить свой опыт проектирования, а также обеспечить безопасность конструкции, которая обычно не включает в себя много в этой области.

Этот проект особенный не только потому, что он участвует в конкурсе Light It Up (технически он функционирует как специальная форма светодиода благодаря лазеру), но и потому, что он сделан из переработанных DVD-приводов и стоит всего 20 долларов, чтобы сделать.

«Приводы для оптических носителей на самом деле довольно удивительны, у них есть линейные направляющие, шаговые двигатели, ходовые винты и даже концевые упоры внутри», — сказал Брокетт. «Это практически целая ось станка с ЧПУ, готового к работе! Я даже использовал лазер от одного из приводов для этого проекта».

С помощью 3D-печати он смог точно расположить компоненты, упростить настройку деталей и легко построить машину с минимальным количеством деталей. Вам не нужны инструменты для обработки, а поскольку детали имеют одну большую плоскую поверхность, 3D-печать становится еще проще.

Знакомый с SOLIDWORKS, Брокетт использовал эту программу, потому что он увидел в ней хорошее средство для настройки и точности. В этом случае он знал, что это позволит ему лаконично собрать все вместе, а также позволит использовать специальные крепления, чтобы соответствовать «внутренностям» DVD-привода странной формы.

«Я видел несколько микролазерных граверов, но я чувствовал, что все они были немного грубыми по краям и не имели встроенных функций безопасности», — сказал Брокетт.

«Я решил, что это будет хороший проект для меня, чтобы расширить свои дизайнерские навыки. Я приступил к разработке более профессионально выглядящего гравера, включающего в себя такие функции, как грубая и точная лазерная регулировка, при этом обращая внимание на проблемы безопасности других самодельных граверов, которые я видел».

В начале работы Брокетт собрал вот такой список:

- Защитные очки

- Два DVD-привода с возможностью записи, которые необходимо разобрать

- Две линейные оси со всем снятым с салазок

- Один красный лазерный диод из салазок (сохраните оба на случай, если один сломается)

- Четыре магнита от объектива в сборе на салазках

- Две пружины

- Один металлический прямоугольник, вырезанный из корпуса привода (100 x 80 мм)

Чтобы изменить оси DVD, Brockett рекомендует отвинтить концы втулки, чтобы открыть печатную плату. После этого вам нужно будет припаять провода к двум крайним справа клеммам, так как они подключаются к микровыключателю концевого упора. После этого снова соберите и припаяйте четыре провода к шаговому двигателю.

После этого снова соберите и припаяйте четыре провода к шаговому двигателю.

Для электроники сделал отдельный список:

- Одна макетная плата 120 х 80 мм

- Один Arduino Nano

- Два easydriver

- Один корпус лазера для 5,6-мм диода TO18 (я бы рекомендовал стеклянную линзу)

- Два вентилятора 410 мм

- Один транзистор 2N2222 NPN (или аналогичный)

- Один резистор 10 Ом

- Один резистор 4,7 Ом 1 Вт

- Один резистор 22 Ом 1 Вт

- Один потенциометр 100 Ом 0,5 Вт

- Один диод

- Один разъем постоянного тока

- Один микропереключатель (20 x 9,5 мм, расстояние между отверстиями 9,8 мм)

- Один выключатель питания (подходит для отверстия 19 x 13 мм)

- Коллекторы с внутренней резьбой

- Коллекторы с наружной резьбой

- Провод

«Этот проект на удивление готов к работе, — говорит Брокетт. «Arduino полностью готов к работе, драйверы шаговых двигателей предварительно упакованы, и единственное, что вам нужно собрать, — это драйвер лазера, который представляет собой простой драйвер с тремя резисторами и диодом».

Чтобы получить общее представление о сборке, Брокетт предлагает сначала просмотреть руководство, которое он использовал в качестве вдохновения для фотонного принтера, который оказал большое влияние на его проект. После этого вам нужно будет распечатать его файлы из Thingiverse на 3D-принтере, а затем следовать его подробным инструкциям в формате PDF. Отдельные инструкции включены для электроники, подготовки Arduino и генерации Gcode.

Брокетт уделял большое внимание безопасности при разработке своего фотонного принтера, добавляя множество элементов, таких как:

- Корпус для защиты от отраженного лазерного излучения

- Рольставни доступа

- Защитный выключатель на двери

- Угловая вентиляция для предотвращения утечки света

Из-за использованных деталей DVD и доступности, предлагаемой 3D-печатью, Брокетт смог сделать это с очень небольшим бюджетом. Благодаря отличному функциональному дизайну Брокетт отмечает, что подобные проекты часто дают ему больше опыта, чем повседневные рабочие задачи инженера.

И тут все просто. Чем мощнее лазер – тем большее количество разных материалов вы сможете гравировать. Я свой лазер сделал из корпуса для лазера, заказанного с AliExpress, и красного светодиода от пишущего DVD- привода. Если пойдете моим путем – вот советы по выбору привода. Привод должен быть пишущим DVD-RW. Чем выше скорость записи – тем мощнее будет лазер внутри. Изготовления лазера таким способом – процесс долгий и мучительный.

И тут все просто. Чем мощнее лазер – тем большее количество разных материалов вы сможете гравировать. Я свой лазер сделал из корпуса для лазера, заказанного с AliExpress, и красного светодиода от пишущего DVD- привода. Если пойдете моим путем – вот советы по выбору привода. Привод должен быть пишущим DVD-RW. Чем выше скорость записи – тем мощнее будет лазер внутри. Изготовления лазера таким способом – процесс долгий и мучительный.

В таком случае на тот же радиатор крепим транзистор TIP 120 или TIP 122:

В таком случае на тот же радиатор крепим транзистор TIP 120 или TIP 122: Лучше всего брать шпильку M5, то есть 5 мм. Для соединения мы будем использовать соединительную гайку и палочку от Чупа-чупса. Берем палочку и нарезаем резьбу на ней:

Лучше всего брать шпильку M5, то есть 5 мм. Для соединения мы будем использовать соединительную гайку и палочку от Чупа-чупса. Берем палочку и нарезаем резьбу на ней: На ось X можно взять валы тоньше. Направляющие валы необходимо будет закрепить на станке, это уменьшит их рабочую длины на 20-30 мм, в зависимости от толщины материала из которого будем делать основу станка. Если достать валы из принтеров, указанных ранее мы получим станок размером 366 х 248 мм.

На ось X можно взять валы тоньше. Направляющие валы необходимо будет закрепить на станке, это уменьшит их рабочую длины на 20-30 мм, в зависимости от толщины материала из которого будем делать основу станка. Если достать валы из принтеров, указанных ранее мы получим станок размером 366 х 248 мм. 1 поэтому лазер надо подключать к контакту Z+.

1 поэтому лазер надо подключать к контакту Z+.