Как собрать портальный фрезерный станок с ЧПУ самостоятельно. Какие комплектующие потребуются для сборки станка. Какие этапы включает процесс сборки фрезерного станка с ЧПУ. Каковы основные характеристики самодельного станка.

Основные этапы сборки портального фрезерного станка с ЧПУ

Сборка портального фрезерного станка с ЧПУ своими руками — сложный, но интересный процесс, включающий несколько основных этапов:

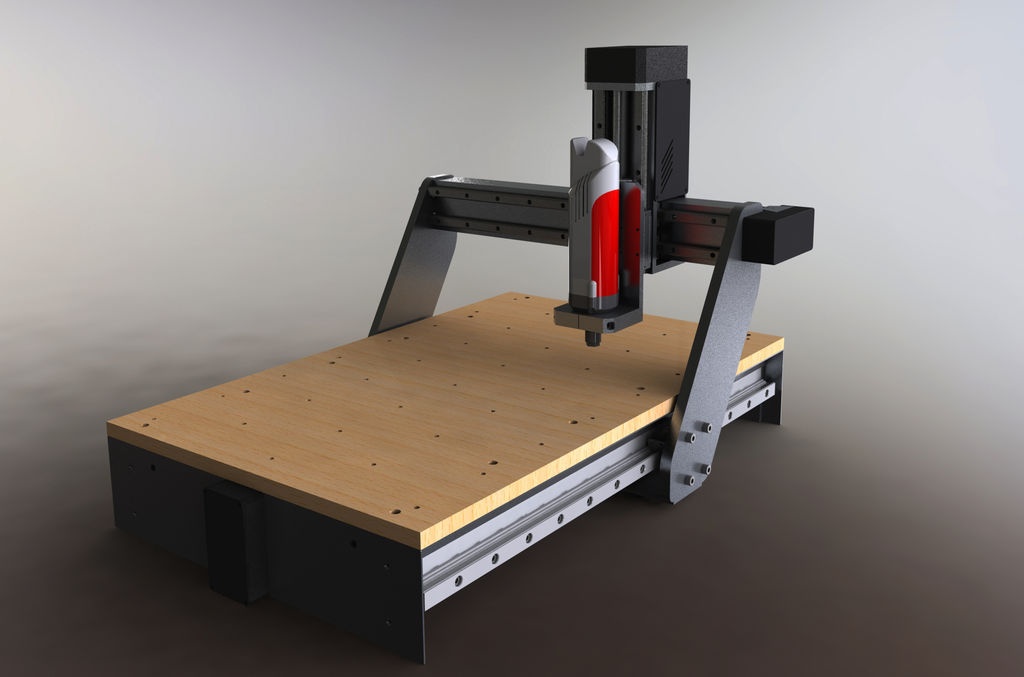

- Проектирование и создание 3D-модели станка

- Изготовление рамы и портала станка

- Установка направляющих и ШВП

- Монтаж приводов осей и шпинделя

- Сборка электрической части и подключение электроники

- Настройка программного обеспечения

- Калибровка и тестирование станка

Рассмотрим подробнее каждый из этих этапов.

Проектирование и создание 3D-модели станка

Первый важный этап — это проектирование будущего станка и создание его 3D-модели. На этом этапе необходимо:

- Определить размеры рабочей зоны и габариты станка

- Выбрать материалы для изготовления рамы и портала

- Рассчитать необходимую жесткость конструкции

- Продумать расположение основных узлов

- Создать 3D-модель в CAD-системе

Тщательное проектирование позволит избежать многих ошибок на этапе сборки и получить станок с оптимальными характеристиками.

Изготовление рамы и портала станка

Рама и портал — основа конструкции станка, от которой зависит его жесткость и точность. При изготовлении важно учитывать следующие моменты:

- Использовать прочные материалы — профильные трубы, листовой металл

- Обеспечить ровность и перпендикулярность всех элементов

- Усилить места крепления направляющих и ШВП

- Предусмотреть ребра жесткости на раме и портале

Для сварки рамы рекомендуется использовать полуавтоматическую сварку. После сварки необходимо провести отжиг для снятия внутренних напряжений.

Установка направляющих и ШВП

От качества установки направляющих и шарико-винтовых передач (ШВП) во многом зависит точность перемещений станка. Важные моменты при монтаже:

- Тщательно выставить прямолинейность и параллельность направляющих

- Обеспечить натяжение ШВП между опорами

- Использовать прецизионные подшипники в опорах ШВП

- Для оси X применить схему с вращающимися гайками ШВП

Рекомендуется использовать профильные рельсовые направляющие и ШВП с шагом 10 мм. Это обеспечит необходимую точность и жесткость конструкции.

Монтаж приводов осей и шпинделя

Для приводов осей оптимально использовать шаговые двигатели с энкодерами или серводвигатели. Основные рекомендации по монтажу:

- Применить ременные передачи для соединения двигателей с ШВП

- Обеспечить надежное крепление двигателей к раме станка

- Использовать муфты для соединения валов двигателей и ШВП

- Установить концевые выключатели на каждую ось

В качестве шпинделя можно использовать высокооборотный асинхронный двигатель мощностью 2-3 кВт с водяным охлаждением.

Сборка электрической части и подключение электроники

Электрическая часть станка включает следующие основные компоненты:

- Драйверы шаговых двигателей/сервоприводов

- Блоки питания

- Контроллер управления ЧПУ

- Частотный преобразователь для шпинделя

- Концевые выключатели и датчики

Все компоненты размещаются в электрическом шкафу с принудительной вентиляцией. Для управления можно использовать специализированные контроллеры ЧПУ или обычный ПК с параллельным портом.

Настройка программного обеспечения

Для управления станком потребуется установить и настроить специальное программное обеспечение. Наиболее популярные варианты:

- Mach3/Mach4

- LinuxCNC

- GRBL

При настройке необходимо задать параметры осей, настроить концевые выключатели, откалибровать перемещения. Также потребуется установить постпроцессор для используемой CAM-системы.

Калибровка и тестирование станка

Заключительный этап сборки — это тщательная калибровка и тестирование станка. Основные шаги:

- Проверка прямолинейности и перпендикулярности перемещений осей

- Настройка компенсации люфтов и бэклэша

- Калибровка точности позиционирования

- Тестовая обработка деталей из различных материалов

- Проверка жесткости и виброустойчивости конструкции

По результатам тестирования при необходимости вносятся корректировки в механическую и электрическую части станка.

Основные характеристики самодельного фрезерного станка с ЧПУ

При правильной сборке можно получить станок со следующими характеристиками:

- Размер рабочей зоны: 1000х1500х200 мм

- Точность позиционирования: ±0,05 мм

- Повторяемость: ±0,03 мм

- Максимальная скорость перемещения: 5000 мм/мин

- Мощность шпинделя: 2,2 кВт

- Частота вращения шпинделя: до 24000 об/мин

Такой станок позволит обрабатывать древесину, пластики, цветные металлы. При установке более мощного шпинделя возможна обработка стали.

Необходимые комплектующие для сборки станка

Для сборки портального фрезерного станка с ЧПУ потребуются следующие основные комплектующие:

- Профильные трубы и листовой металл для рамы

- Профильные рельсовые направляющие (HIWIN, PMI и др.)

- Шарико-винтовые передачи

- Шаговые двигатели или сервоприводы

- Шпиндель с частотным преобразователем

- Драйверы двигателей

- Контроллер ЧПУ

- Блоки питания

- Концевые выключатели

Общая стоимость комплектующих может составить от 200 до 500 тысяч рублей в зависимости от выбранных компонентов и размеров станка.

Преимущества самостоятельной сборки станка с ЧПУ

Сборка фрезерного станка с ЧПУ своими руками имеет ряд преимуществ:

- Возможность оптимизации конструкции под свои задачи

- Более низкая стоимость по сравнению с готовыми станками

- Полное понимание устройства станка

- Возможность самостоятельного обслуживания и модернизации

- Приобретение ценного опыта в области станкостроения

Однако следует учитывать, что сборка требует значительных временных затрат и наличия определенных навыков.

Сложности при самостоятельной сборке станка с ЧПУ

При сборке фрезерного станка с ЧПУ своими руками можно столкнуться со следующими сложностями:

- Необходимость точной механической обработки деталей

- Сложность обеспечения высокой жесткости конструкции

- Трудоемкость настройки электроники и программного обеспечения

- Возможные ошибки при проектировании, приводящие к переделкам

- Сложность достижения высокой точности и повторяемости

Для успешной сборки важно тщательно изучить опыт других самодельщиков и при необходимости обратиться за консультацией к специалистам.

Большой портальный фрезерный станок с ЧПУ своими руками / Хабр

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

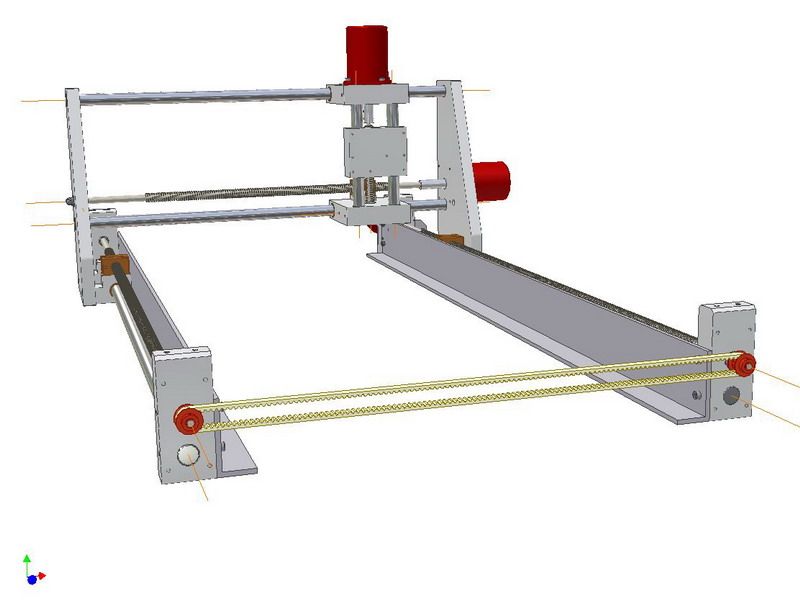

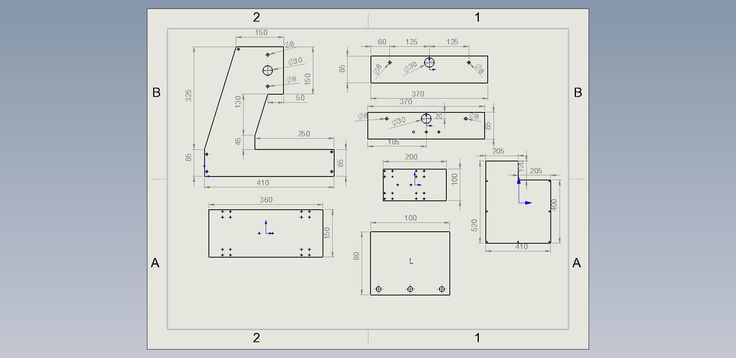

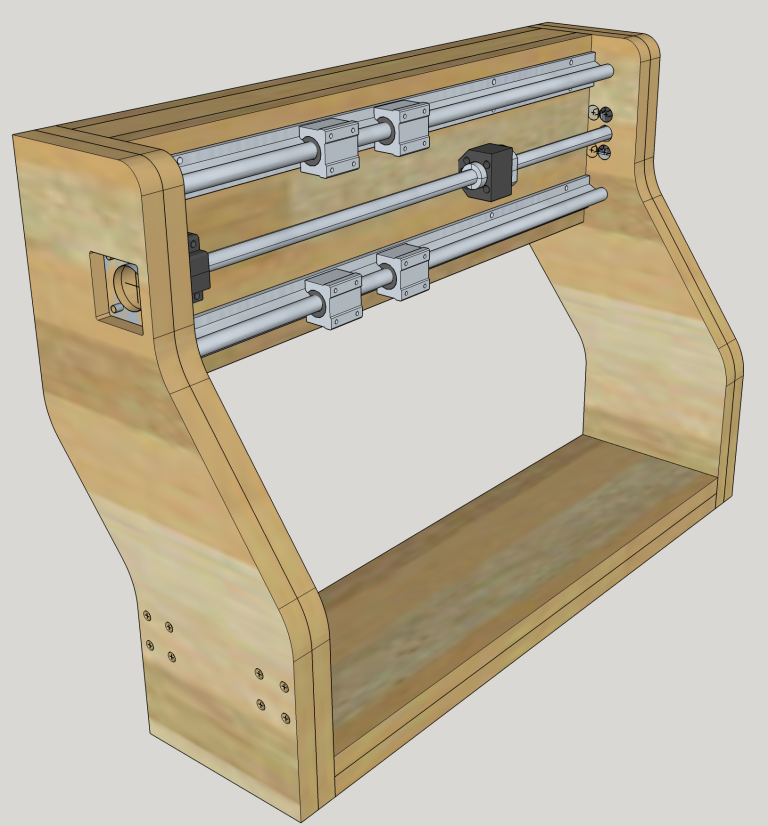

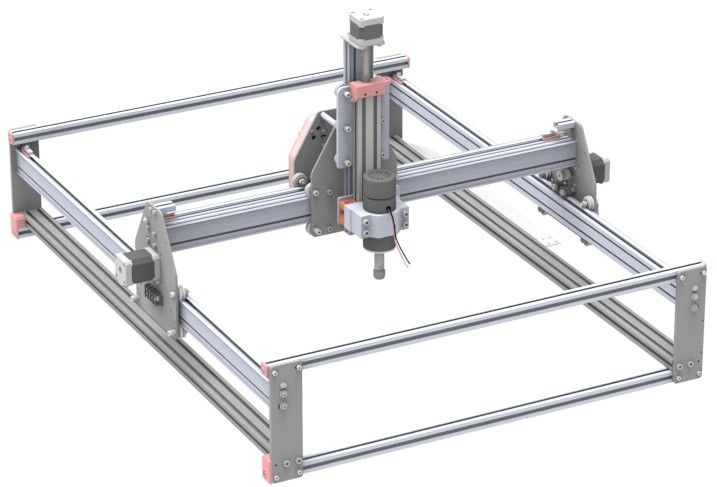

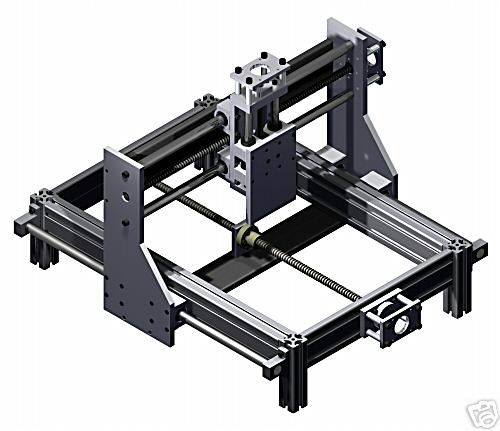

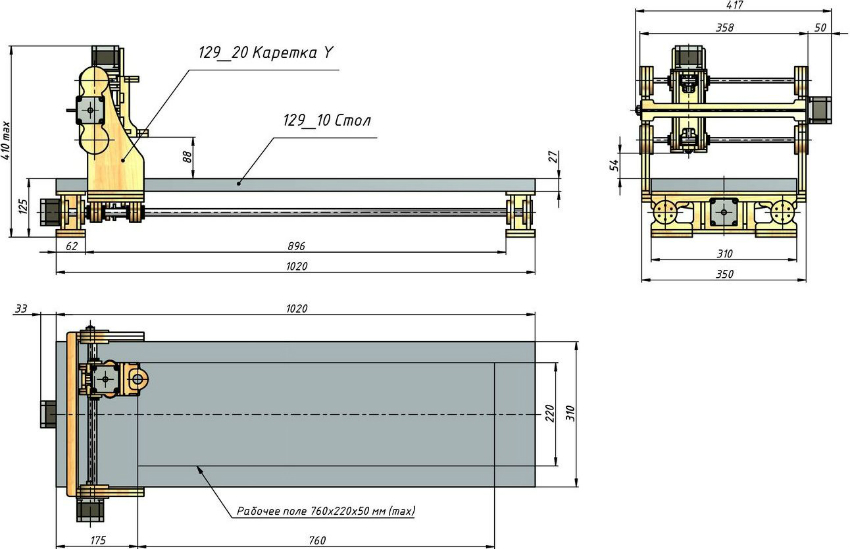

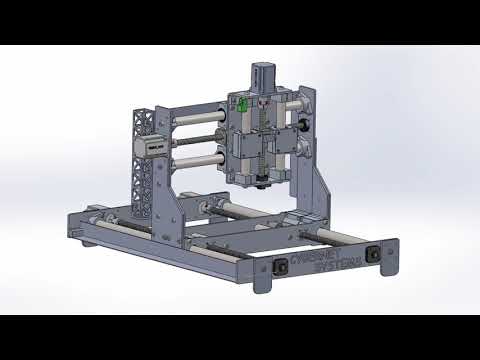

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры).

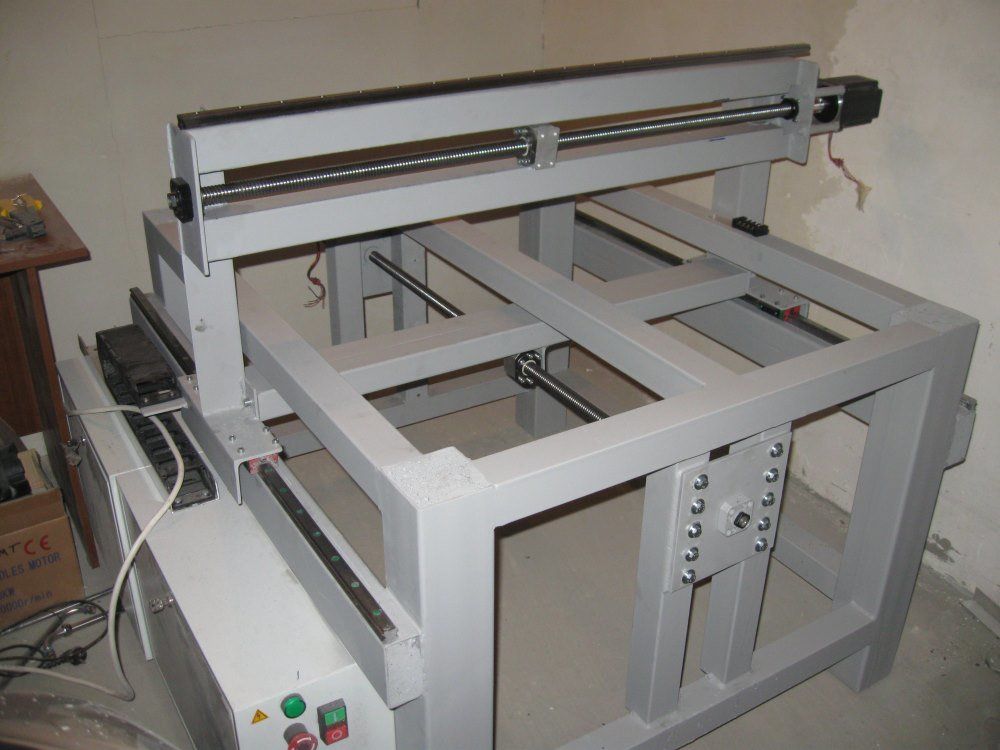

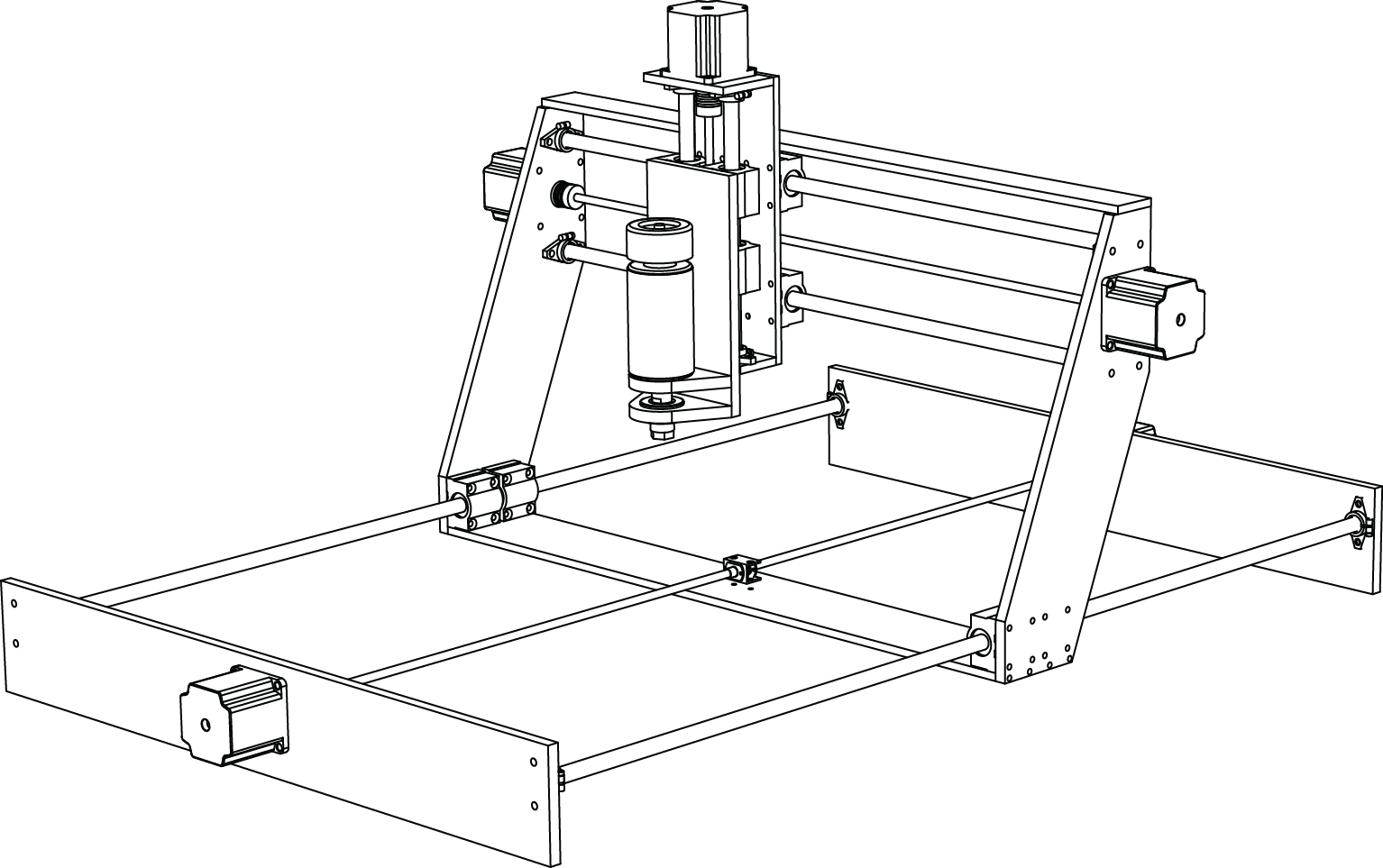

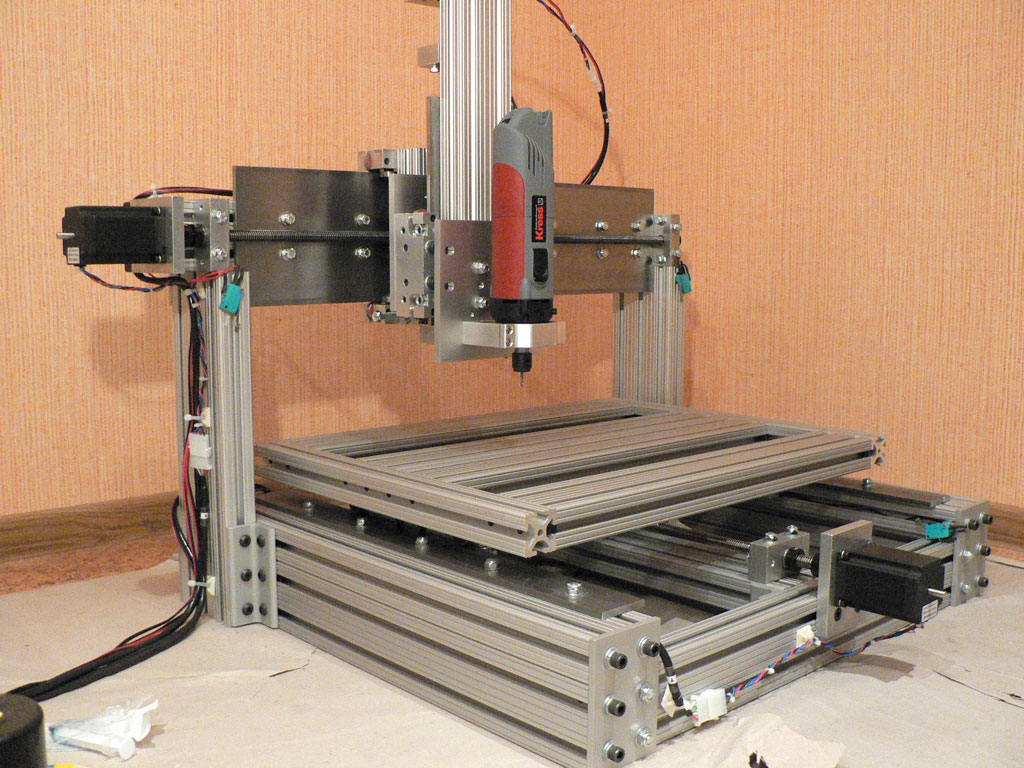

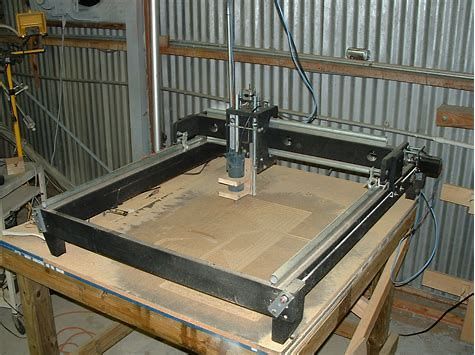

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Соответственно оставшиеся две оси – это Y и Z координаты.

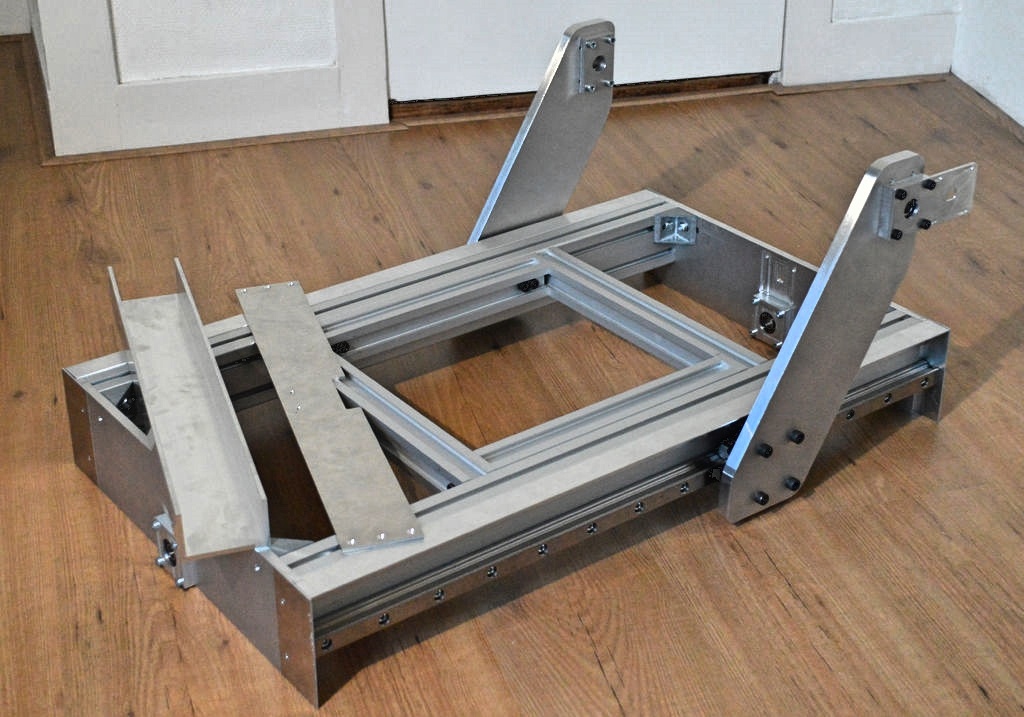

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка.

В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

Портальные фрезерные станки с ЧПУ

Портально фрезерные станки с ЧПУ – это современное оборудование, созданное для выполнения, таких задач как фрезерование, гравировка, сверление. Перед началом работ специалистом создается чертеж, загружается в управляющий модуль станка, после чего фрезерный портал ЧПУ сам выполняет обработку заготовки. Используя наши Фрезерные ЧПУ станки портального типа можно обрабатывать металл, дерево, камень, пластмассу и другие материалы.

Перед началом работ специалистом создается чертеж, загружается в управляющий модуль станка, после чего фрезерный портал ЧПУ сам выполняет обработку заготовки. Используя наши Фрезерные ЧПУ станки портального типа можно обрабатывать металл, дерево, камень, пластмассу и другие материалы.

Станки с ЧПУ портального типа не нуждаются в участии большого количества специалистов, и при этом способны выполнять высокоточные фрезерные работы при высокой скорости производства. Одного оператора будет достаточно для обслуживания нескольких фрезерных станков с ЧПУ. В основном задача оператора заключается в установке заготовки, запуске программы и последующем снятии готовой детали.

Очень выгодно использовать на производстве портально фрезерный станок с ЧПУ, он дает возможность сократить время на изготовление продукта, если сравнивать с тем же процессом на обычном фрезерном станке без ЧПУ.

Промышленные портальные ЧПУ станки — обладают большими размерами и имеют высокую стоимость, если для сравнения взять обычный фрезерный станок. Однако все это с избытком компенсируется высокой надежностью и как следствие продолжительным сроком эксплуатации. Промышленные условия использования оборудования предъявляют определенные требования к станкам ЧПУ.

Однако все это с избытком компенсируется высокой надежностью и как следствие продолжительным сроком эксплуатации. Промышленные условия использования оборудования предъявляют определенные требования к станкам ЧПУ.

Безостановочная работа в течение долгого срока, в условиях повышенных нагрузок, максимальная точность, и обязательная возможность обработки деталей больших размеров. Дополнительно, фрезерный портальный станок может оснащаться всевозможным оборудованием, таким как:

- системы водного охлаждения шпинделя

- смены инструмента

- конвейер для стружки и другими.

Фрезерный станок ЧПУ состоит из следующих элементов:

- станина, которая расположена под порталом, на ней располагается рабочий стол, и направляющие, по которым происходит движение рабочей п-образной конструкции

- портал, который двигается над рабочем столом. На нем расположены узлы и механизмы фрезерного станка

- двигатели (шаговые или серводвигатели).

Они приводят в движение узлы, которые перемещают инструмент по заданной оси.

Они приводят в движение узлы, которые перемещают инструмент по заданной оси.

- направляющие станка ЧПУ. Бывают рельсового или трубного типа. Обеспечивают прямолинейное, точное движение узлов станка по заданной оси.

- механизмы перемещения портала. Бывают двух видов: ШВП или комплект рейка-шестерня. Шаговые двигатели посредством этих механизмов преобразуют вращение в движение узлов станка.

- шпиндель станка. Обеспечивает вращение режущего инструмента.

- система ЧПУ. Выполнена в виде отдельной стойки со специальным программным обеспечением.

Купить фрезерный станок ЧПУ портального типа — это отличные инвестиции, которые окупятся в короткие сроки.

Добро пожаловать в Mazak Corporation

Добро пожаловать в Mazak CorporationПредставляем Mazak Ez Series Machine Builder

Инструмент Mazak Ez Build Your Machine Tool позволяет вам выбирать из широкого спектра опций серии Ez в раскрывающемся меню и сочетать качество и надежность Mazak с продуктивной и компактной эффективностью по доступной цене.

УЗНАТЬ БОЛЬШЕ

Производственное предприятие будущего

Наша штаб-квартира во Флоренции, штат Кентукки, не только производит машины американского производства и разработки, но и демонстрирует нашу концепцию Mazak iSMART Factory, общезаводскую систему, основанную на подключении машин и свободном обмене данными, которая устанавливает отраслевой прецедент для повышение эффективности производства.

Более Полный охват последних инновацийПоследние новости

Читать далее Читать далее Читать далее Читать далееПредстоящие события

Кливленд, Огайо Эдмонтон, Альберта Мехико, MX Ганновер, Германия Финансирование капитального оборудования Mazak

Mazak Capital Equipment Financing предлагает вам универсальное прямое финансирование на заводе за четыре простых шага. Мы упрощаем добавление возможностей, необходимых для успеха, с помощью простой онлайн-заявки и одобрения кредита всего за 24 часа.

Подробнее

Исследуйте наш мир в любое время и в любом местеУспехи клиентов

Компания Sport Truck USA знает толк в подвеске транспортных средств, и теперь с помощью вертикального обрабатывающего центра VARIAXIS i-800 они изготавливают передовые поворотные кулаки за один установ.

Подробнее

MazakTV

Смотрите видеоролики обо всем, от демонстраций передовой резки деталей до отзывов клиентов.

Подробнее

Виртуальный технологический центр

Посетите наш виртуальный технологический центр, чтобы ознакомиться с последними демонстрациями машин, узнать о технологическом опыте и отраслевых ноу-хау.

Подробнее

БЛОГ МАЗАК

Опубликовано по адресу

Читать Подробнее

Опубликовано на

Читать Подробнее

Опубликовано на

лучших настольных фрезерных станков с ЧПУ: наше сравнение

Когда дело доходит до покупки фрезерного станка с ЧПУ, необходимо помнить о нескольких ключевых критериях, независимо от того, являетесь ли вы опытным оператором или новичком в этой области. Мы быстро рассмотрим различные вопросы, которые вы должны задать себе, прежде чем более подробно рассмотреть лучшие станки с ЧПУ, доступные на рынке, далее в статье.

7 вопросов, которые нужно задать перед покупкой фрезерного станка с ЧПУ

-

Какие материалы вы хотите фрезеровать? Несмотря на свою универсальность, каждый тип станков с ЧПУ разработан с учетом сильных и слабых сторон с учетом определенного набора задач.

Важно выбрать машину, которая хорошо подходит для ваших нужд. Подумайте о типе и размере материалов, которые вы хотите фрезеровать, что повлияет на такие характеристики, как размер рабочей зоны или прочность конструкции станка. Частота производства, которую вы ищете, также будет сильно зависеть от возможностей скорости подачи вашего станка.

Важно выбрать машину, которая хорошо подходит для ваших нужд. Подумайте о типе и размере материалов, которые вы хотите фрезеровать, что повлияет на такие характеристики, как размер рабочей зоны или прочность конструкции станка. Частота производства, которую вы ищете, также будет сильно зависеть от возможностей скорости подачи вашего станка.

-

Какой уровень точности и точности вам нужен для проектов, которые вы задумали? Станки с ЧПУ способны производить детали с невероятной точностью, но качество готового изделия зависит от качества самого станка. Если вам нужны сверхточные или сложные узлы, ищите станок с ЧПУ с высокоточными компонентами, такими как шарико-винтовые пары и линейные направляющие, и убедитесь, что он откалиброван и протестирован производителем. Однако, если вы ищете резьбу или изделия из дерева, которые не требуют дополнительной точности (здесь мы говорим о десятых долях миллиметра), этот критерий будет менее важным.

-

Что входит в комплект поставки машины? В зависимости от поставщика могут взиматься дополнительные расходы по сравнению с ценой, которую вы изначально видели на странице продукта. Вы просто получаете станок или в него входит программное обеспечение для управления ЧПУ? Веретено? Спойлерборд? Сенсорный датчик? Бортовой компьютер? Одна машина может выглядеть дешевле другой, если не учитывать необходимые дополнения.

-

Хотите собрать сами? Покупка комплекта может сэкономить вам деньги, так как его будет намного проще доставить — из-за веса станка с ЧПУ стоимость доставки и импортные сборы являются ключевым фактором в окончательной цене.

-

Насколько хороша служба поддержки клиентов вашего производителя? Станки с ЧПУ — это сложные машины с множеством движущихся частей, и важно иметь доступ к запасным частям и поддержке на случай, если что-то пойдет не так, независимо от вашего уровня опыта.

Ищите производителя, который имеет хорошую репутацию в сфере обслуживания клиентов (например, в отзывах Google) и сможет общаться с вами на понятном вам языке.

Ищите производителя, который имеет хорошую репутацию в сфере обслуживания клиентов (например, в отзывах Google) и сможет общаться с вами на понятном вам языке.

Все эти факторы существенно повлияют на цену вашей машины. Сейчас мы рассмотрим 11 настольных фрезерных станков с ЧПУ различных марок, размеров и мощностей, от лучших станков для начинающих до более продвинутых фрезерных станков с ЧПУ для профессиональных операторов.

В конце каждого раздела вы также найдете сводную таблицу, в которой сравниваются характеристики и опции каждой категории машин.

Лучшие настольные станки с ЧПУ для любителей

Механика — ЭВО-М

Происхождение: Бельгия

Рабочая зона (мм): 630×1030

Тип: Комплект

ЦЕНА мм/мин

Шпиндель: До 1400 Вт, компьютерное управление

Бортовой компьютер: Raspberry Pi 4

Интерфейс: Да

Плюсы

-

Сделано в Европе

Минусы

Карбид 3D — Shapeoko 4 Standard

Происхождение: Соединенные Штаты

Рабочая зона (мм): 430×430

Тип: набор

Диапазон ценовой диапазон: от 19008 €

5 тип. не объявлено

не объявлено Spindle: 710W, Руководство

Встроенный компьютер: №

.0006

Минусы

Евромейкеры — Aureus 3×600

Происхождение: Франция

Рабочая зона (мм): 425×390

Тип: Комплект

Прайс. не заявлено

Шпиндель: До 1400 Вт, компьютерное управление

Бортовой компьютер: №

Интерфейс: №

Плюсы

-

Европейский провайдер

Минусы

Ooznest WorkBee Z1+

Происхождение: Великобритания

Рабочая зона (мм): 520×770

Тип: Комплект

Диапазон ценовой фанера, 3мм проход): не заявлено

Шпиндель: 710Вт, ручной

Бортовой компьютер: №

Интерфейс: №

Плюсы

-

Хорошее качество сборки

Минусы

Степкрафт М1000

Происхождение: Германия

Рабочая зона (мм): 679×1044

Тип: Собран или в формате комплекта

ЦЕНА

Шпиндель: До 1650 Вт, компьютерное управление

Бортовой компьютер: №

Интерфейс: №

Плюсы

-

Немецкое качество

Минусы

Комплект Sorotec Hobby Line XL

Происхождение: Германия

Рабочая зона (мм): 610×1050

Тип: Комплект

Ценовой диапазон: от 2184 €

Типичная скорость резки (фанера, 3 мм): не объявлено

. Спиндель: 800W

Спиндель: 800W

ВНЕСЬ. Плюсы

Минусы

Хотите увидеть таблицу сравнения характеристик этих машин? Кликните сюда.

Лучшие настольные станки с ЧПУ для профессионалов

Механика — ПРО-Л

Происхождение: Бельгия

Рабочая зона (мм): 1030×1030

Тип: набор

Прайс.0081 4500 mm/min

Spindle: up to 2200W, computer controlled

Onboarded computer: Raspberry Pi 4

Interface: Yes

Pros

-

Сделано в Европе

Минусы

Шаг ЧПУ High-Z S-1400/T-105

Происхождение: Германия

Рабочая зона (мм): 1400×1050

Тип: Собран

Прайс.