Как сделать радиатор для транзистора своими руками. Какие материалы лучше использовать для самодельного радиатора. Как правильно рассчитать размеры радиатора для эффективного охлаждения. Какие виды радиаторов можно изготовить самостоятельно.

Зачем нужны радиаторы для транзисторов

Радиаторы играют важную роль в работе электронных устройств, особенно тех, которые содержат мощные транзисторы и другие полупроводниковые компоненты. Их основная функция — отвод избыточного тепла, выделяемого при работе компонентов.

Основные причины, по которым необходимо использовать радиаторы для транзисторов:

- Предотвращение перегрева и выхода из строя транзисторов

- Повышение надежности и срока службы электронных устройств

- Обеспечение стабильной работы в заданном температурном режиме

- Возможность работы транзисторов на повышенной мощности

Без эффективного охлаждения многие современные мощные транзисторы просто не смогут нормально функционировать. Поэтому правильный выбор или изготовление подходящего радиатора — важная задача при проектировании электронных устройств.

Материалы для изготовления самодельных радиаторов

При самостоятельном изготовлении радиаторов для транзисторов можно использовать различные теплопроводные материалы. Наиболее подходящие варианты:

- Алюминий — оптимальное сочетание теплопроводности, веса и стоимости

- Медь — самая высокая теплопроводность, но тяжелая и дорогая

- Латунь — хорошая теплопроводность, легко поддается обработке

- Сталь — низкая теплопроводность, но высокая прочность

Алюминий является наиболее популярным выбором, так как обладает хорошей теплопроводностью (около 230 Вт/м*К), малым удельным весом и доступной ценой. Для сравнения, теплопроводность меди — около 400 Вт/м*К, латуни — 110 Вт/м*К, стали — 45 Вт/м*К.

При выборе материала нужно учитывать не только теплопроводность, но и другие факторы — вес конструкции, стоимость, удобство обработки. Для большинства любительских применений оптимальным выбором будет именно алюминий.

Расчет размеров радиатора для эффективного охлаждения

Для правильного расчета размеров радиатора необходимо учитывать следующие параметры:

- Мощность, рассеиваемая транзистором

- Максимально допустимая температура перехода транзистора

- Температура окружающей среды

- Тепловое сопротивление транзистора

- Теплопроводность материала радиатора

Основная формула для расчета:

S = P / (α * ΔT)

Где:

- S — необходимая площадь поверхности радиатора (м²)

- P — рассеиваемая мощность (Вт)

- α — коэффициент теплоотдачи (Вт/м²*К)

- ΔT — допустимый перегрев (К)

Коэффициент теплоотдачи α зависит от способа охлаждения и обычно принимается 5-10 Вт/м²*К для естественного охлаждения и 10-50 Вт/м²*К для принудительного.

Допустимый перегрев ΔT рассчитывается как разница между максимально допустимой температурой перехода транзистора и температурой окружающей среды.

Виды самодельных радиаторов для транзисторов

Существует несколько основных видов радиаторов, которые можно изготовить самостоятельно:

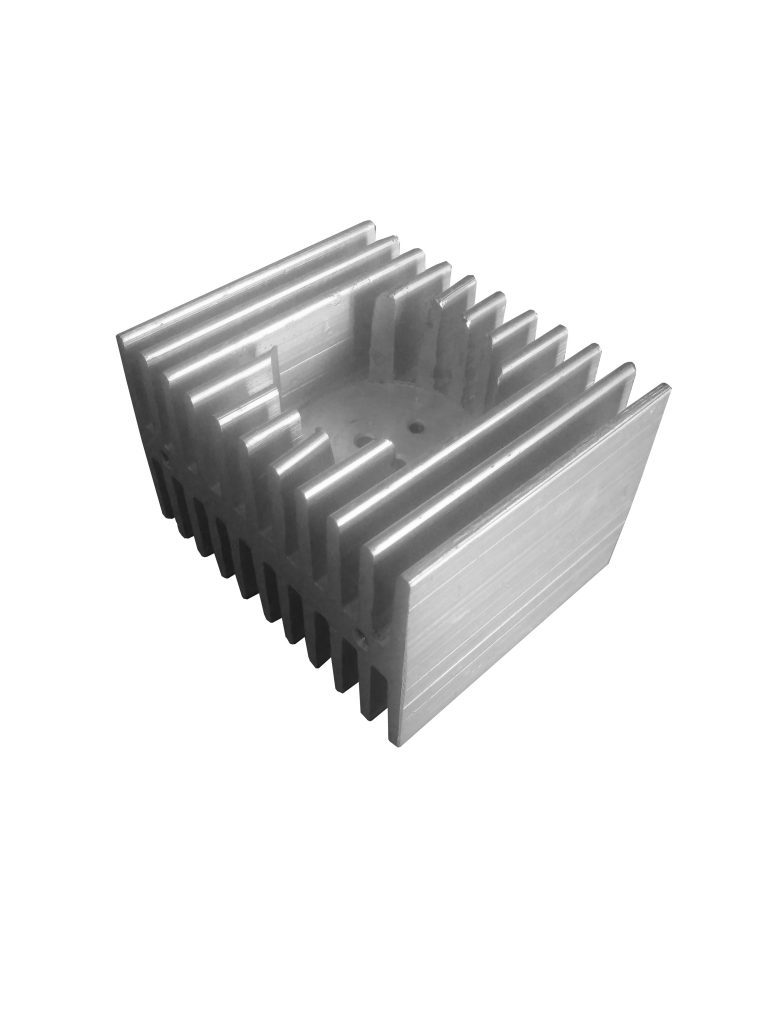

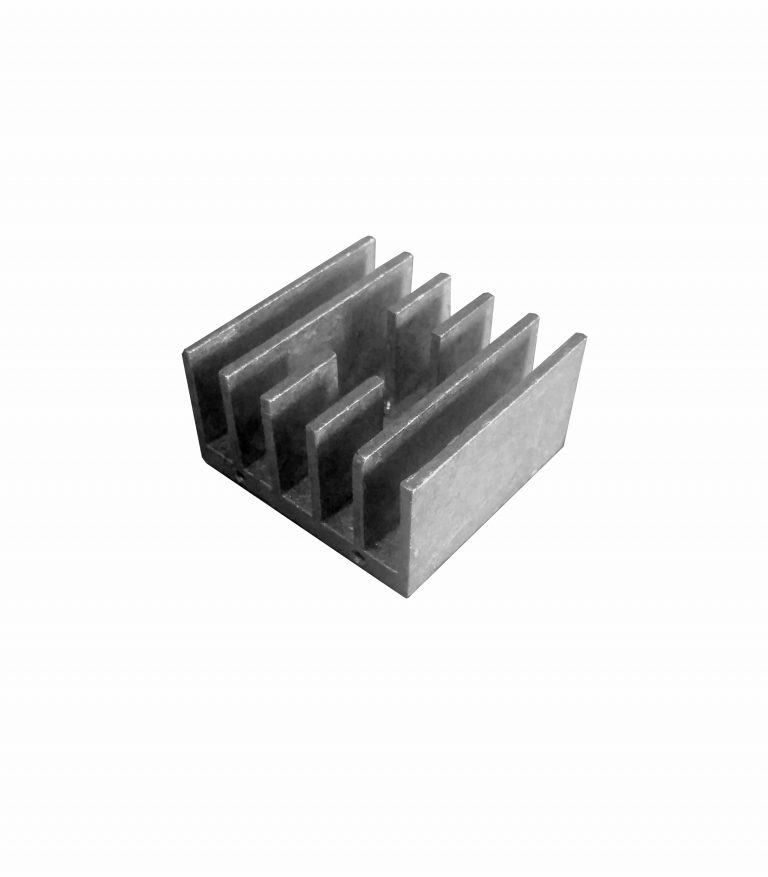

1. Пластинчатые радиаторы

Самый простой вид — представляют собой металлическую пластину с ребрами. Легко изготовить из листового алюминия или меди. Эффективны при естественном охлаждении.

2. Игольчатые радиаторы

Состоят из множества тонких металлических штырьков. Обеспечивают большую площадь теплоотдачи. Сложнее в изготовлении, но очень эффективны.

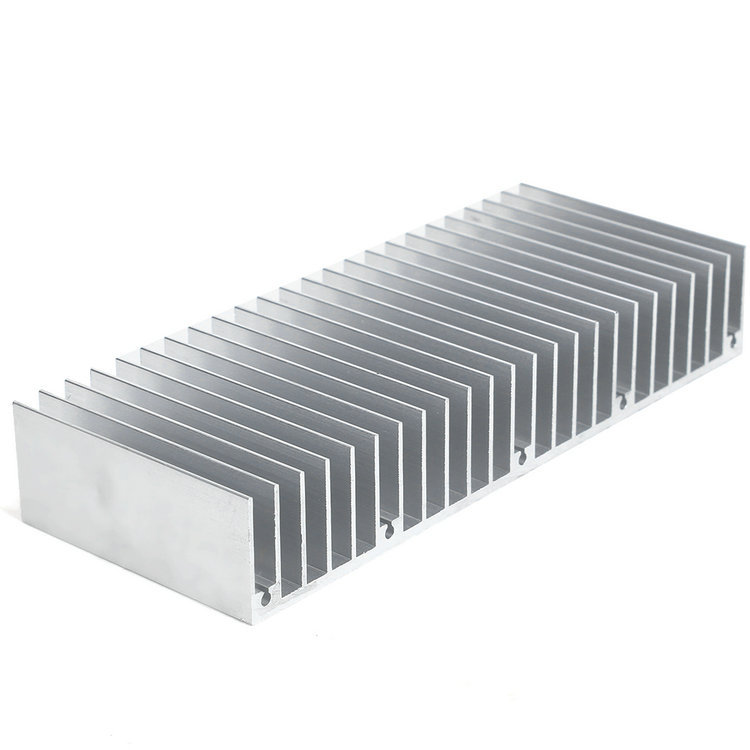

3. Профильные радиаторы

Изготавливаются из специального алюминиевого профиля. Имеют оптимальную форму ребер. Требуют наличия подходящего профиля.

4. Радиаторы из фольги

Делаются из тонкой металлической фольги, сложенной «гармошкой». Просты в изготовлении, но менее эффективны.Выбор конкретного вида зависит от требуемой эффективности охлаждения, доступных материалов и инструментов для изготовления.

Пошаговая инструкция по изготовлению простого радиатора

Рассмотрим процесс изготовления простого пластинчатого радиатора для транзистора:

- Подготовьте алюминиевую пластину толщиной 2-3 мм нужного размера.

- Разметьте на пластине линии для нарезки ребер.

- Прорежьте ребра с помощью ножовки, оставляя у основания 5-10 мм.

- Отшлифуйте поверхность основания для лучшего контакта с транзистором.

- Просверлите отверстие для крепления транзистора.

- При необходимости покрасьте радиатор черной матовой краской для лучшего излучения тепла.

Такой простой радиатор можно изготовить буквально за час, имея минимальный набор инструментов. При этом он будет вполне эффективен для охлаждения маломощных транзисторов.

Особенности монтажа самодельных радиаторов

При установке самодельного радиатора на транзистор необходимо учитывать следующие моменты:

- Поверхность радиатора должна быть максимально ровной и гладкой в месте контакта с транзистором.

- Необходимо использовать теплопроводную пасту для улучшения теплового контакта.

- Если требуется электрическая изоляция, нужно применять слюдяные прокладки или специальные теплопроводящие изоляторы.

- Крепление транзистора к радиатору должно быть надежным, но без чрезмерного усилия затяжки.

- Ориентация ребер радиатора должна обеспечивать максимальный поток воздуха через них.

Правильный монтаж не менее важен, чем сам радиатор. Ошибки при установке могут значительно снизить эффективность охлаждения.

Сравнение самодельных и заводских радиаторов

Самодельные радиаторы имеют свои преимущества и недостатки по сравнению с заводскими:

Преимущества самодельных радиаторов:

- Возможность изготовления радиатора точно под конкретные размеры и требования

- Экономия средств при мелкосерийном производстве

- Доступность материалов и простота изготовления

Недостатки самодельных радиаторов:

- Обычно менее эффективны из-за неоптимальной формы

- Сложность изготовления радиаторов сложной формы

- Отсутствие гарантированных характеристик

В целом, для любительских применений и мелкосерийного производства самодельные радиаторы вполне могут заменить заводские. Однако для массового производства и особо ответственных применений предпочтительнее использовать промышленные радиаторы с гарантированными характеристиками.

Типичные ошибки при изготовлении радиаторов своими руками

При самостоятельном изготовлении радиаторов часто допускаются следующие ошибки:

- Недостаточная площадь поверхности радиатора

- Слишком толстые ребра, что снижает эффективность теплоотдачи

- Неправильная ориентация ребер, препятствующая естественной конвекции

- Использование материалов с низкой теплопроводностью

- Плохая обработка поверхности в месте контакта с транзистором

- Отсутствие теплопроводной пасты при монтаже

Избежать этих ошибок поможет тщательное изучение теории теплопередачи и следование рекомендациям опытных разработчиков. Также важно проводить тестирование и измерение температуры при работе устройства с самодельным радиатором.

Радиаторы для транзисторов своими руками

Что нового? Если это ваш первый визит, рекомендуем почитать справку по сайту. Для того, чтобы начать писать сообщения, Вам необходимо зарегистрироваться. Для просмотра сообщений регистрация не требуется. Забыли пароль?

Поиск данных по Вашему запросу:

Радиаторы для транзисторов своими руками

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Простой радиатор для транзисторов и микросхем своими руками.

- 6.04. Мощные транзисторы и отвод тепла

- Радиатор для транзистора своими руками

- На сайте радиочипи представлены принципиальные схемы сабвуферов, собранные своими руками

- Самодельные радиаторы для полупроводниковых приборов

- Ремонт машинки для ногтей своими руками

- На сайте радиочипи представлены принципиальные схемы сабвуферов, собранные своими руками

- РАДИАТОРЫ ИЗ ФОЛЬГИ

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Теплоотвод

youtube.com/embed/bQlLLTw-Nmg» frameborder=»0″ allowfullscreen=»»/>Простой радиатор для транзисторов и микросхем своими руками.

Часто необходимо, как мы видели в приведенных выше схемах, использовать мощные транзисторы или другие сильноточные устройства, такие, как КУВ или силовые выпрямители, рассеивающие мощности во много ватт. Недорогой и очень распространенный мощный транзистор 2N, правильно смонтированный, рассеивает мощность до Вт. Все мощные устройства выпускаются в корпусах, обеспечивающих тепловой контакт между их металлической поверхностью и внешним радиатором.

Во многих случаях металлическая поверхность устройства связана электрически с одним из выводов например, у мощного транзистора она всегда связана с коллектором. В принципе задача теплоотвода — удержать переходы транзисторов или других устройств при температуре, не превышающей указанной для них максимальной рабочей температуры. Зная эти параметры, проектировать теплоотвод просто: зная мощность, которую прибор будет рассеивать в данной схеме, подсчитываем температуру переходов с учетом теплопроводности транзистора, радиатора и максимальной рабочей температуры окружающей транзистор среды.

Затем выбираем такой радиатор, чтобы температура переходов была намного ниже указанной изготовителем максимальной. Здесь разумно перестраховаться, так как при температурах, близких к максимальной, транзистор быстро выходит из строя. Тепловое сопротивление.

Если теплопередача происходит только путем теплопроводности, то тепловое сопротивление — величина постоянная, не зависящая от температуры, а зависящая только от устройства теплового контакта. Для последовательного ряда тепловых контактов общее температурное сопротивление равно сумме тепловых сопротивлений отдельных соединений.

Таким образом, температура p-n — перехода будет равна. Рассмотрим пример. И наконец, радиатор фирмы Wakefield, модель рис. Итак, выбранный радиатор пригоден, а если необходимо сэкономить пространство, то можно выбрать и несколько меньший. В схемах, где рассеиваются большие мощности, например несколько сотен ватт, может понадобиться принудительное воздушное охлаждение.

Для этого выпускаются большие радиаторы, предназначенные для работы с вентиляторами и имеющие очень низкое тепловое сопротивление от радиатора к внешней среде — от 0.

Если транзистор должен быть электрически изолирован от радиатора, как это обычно и необходимо, особенно если несколько транзисторов установлено на одном радиаторе, то используют тонкие изолирующие прокладки между транзисторами и радиаторами, а также изолирующие вкладыши для монтажных винтов. Прокладки выпускаются под стандартные транзисторные корпусы и делаются из слюды, изолированного алюминия и двуокиси бериллия Ве0 2.

Хорошей альтернативой классическому сочетанию прокладка из слюды плюс смазка могут служить изоляторы на основе кремнийорганических соединений без использования смазки с дисперсионным покрытием теплопроводным компаундом; обычно это нитрид бора или окись алюминия.

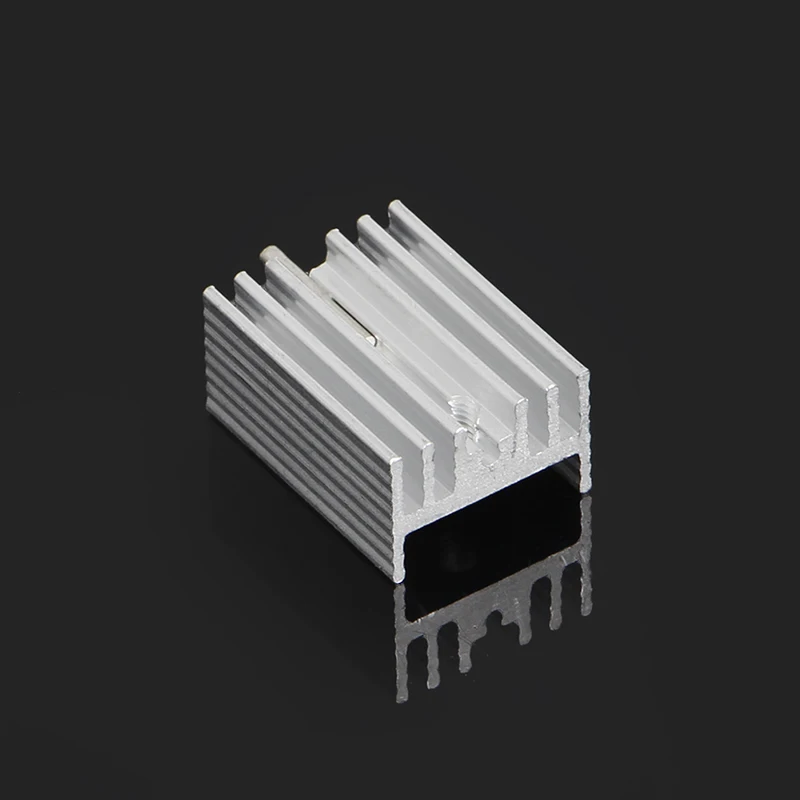

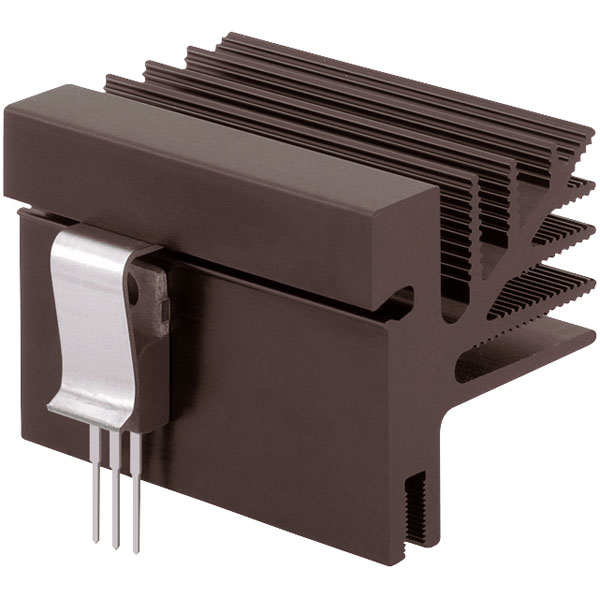

Эти изоляторы чисты и сухи, удобны в употреблении, вам не грозит испачкать руки, одежду и электронику белым липким веществом, к тому же вы экономите уйму времени. Тепловое сопротивление этих изоляторов составляет 0,2 — 0. Мы в своей работе с успехом используем все эти изоляторы. Малые радиаторы выпускаются в виде простых насадок на малогабаритные корпусы транзисторов подобные стандартному ТО В случае малой рассеиваемой мощности 1 — 2 Вт этого вполне достаточно и не надо мучиться, монтируя транзистор куда-то на радиатор, а потом тащить от него провода обратно к схеме пример см.

Кроме того, существуют различные типы малых радиаторов для работы с мощными ИМС в пластмассовых корпусах многие стабилизаторы, а также мощные транзисторы имеют такие корпуса которые монтируются прямо на плату под корпус ИМС. Это очень удобно в схемах, где рассеивается мощность не больше нескольких ватт пример см. Иногда удобно монтировать мощный транзистор прямо на шасси или корпус прибора. В этом случае лучше использовать консервативный метод проектирования корпус должен оставаться холодным , так как нагретый корпус нагреет и другие элементы схемы и сократит их сроки службы.

Если транзистор смонтирован на радиаторе без изоляции, то надо изолировать радиатор от шасси. Применение изолирующих прокладок рекомендуется всегда например, модель Wakefield , если, конечно, корпус транзистора не заземлен по идее.

Если транзистор изолирован от радиатора, то радиатор можно закрепить прямо на шасси. Но если транзистор выступает наружу из прибора скажем, радиатор его смонтирован на внешней стогне задней стенки , то имеет смысл изолировать этот транзистор, чтобы никто до него случайно не дотронулся и не замкнул на землю изолировать можно, например, прокладкой Thermalloy N.

Тепловое сопротивление радиатор — вншняя среда обычно указывается, когда рёбра радиатора установлены вертикально и обдуваются воздухом без помех. Если же радиатор установлен как-нибудь по-другому или есть препятствия на пути потока воздуха, то эффективность радиатора снижается повышается тепловое сопротивление ; лучше всего монтировать радиатор на задней стенке прибора, ставя ребро вертикально.

Радиаторы для мощных транзисторов. Упражнение 6. Транзистор 2N Как эта мощность уменьшается с каждым градусом увеличения температуры окружающей среды? Искусство схемотехники. Cтабилизаторы напряжения и источники питания Проектирование теплоотвода мощных схем 6. Мощные транзисторы и отвод тепла Подразделы: 6.

Подразделы: 6. Стабилизаторы напряжения и источники питания Базовые схемы стабилизаторов на основе классической ИМС Проектирование теплоотвода мощных схем Нестабилизированные источники питания Источники опорного напряжения Трехвыводные и четырехвыводные стабилизаторы Источники питания специального назначения Схемы, не требующие пояснений Дополнительные упражнения ГЛАВА 7.

Сопряжение цифровых и аналоговых сигналов Полезное Обратная связь.

6.04. Мощные транзисторы и отвод тепла

Что делать если сгорела машинка для ногтей? Предлагаю рассмотреть ремонт машинки для ногтей своими руками. Изначально машинки для ногтей делают в Китае, да где бы их не делали проблема возникает одна — это перегрев управляющего транзистора, тот самый который служит для плавной регуляции оборотов мотора с насадками. На сто процентов берусь утверждать, что установленный и в машинке вашей жены транзистор точно такой же слабенький и без какого-либо теплоотвода. Что и служит причиной выхода из строя машинки для ногтей. Китайцам бы поставить что-то типа нашей КРЕНки с теплоотводом да на радиатор — нет, клипают так себе на раз два — работает и ладно.

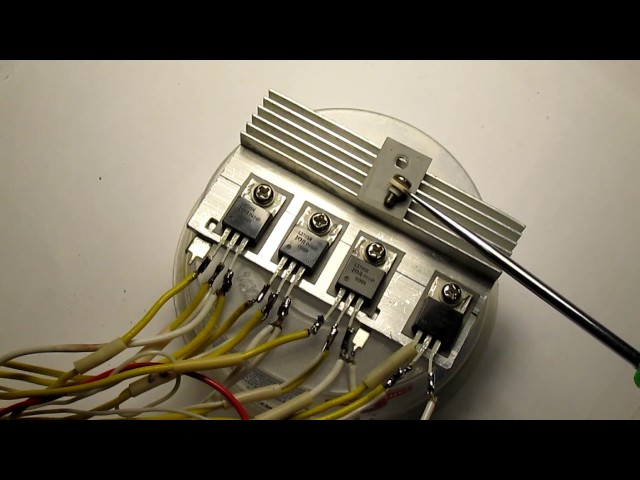

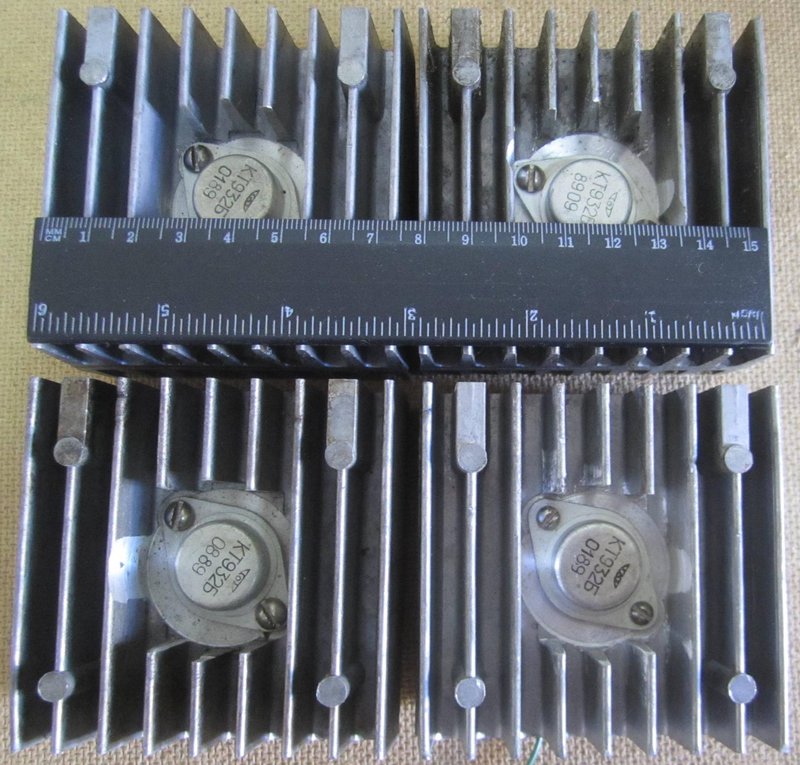

Всё, кроме выходных транзисторов Tr1/Tr2, находится на самой плате. Выходные транзисторы монтируются на радиаторах, об этом.

Радиатор для транзистора своими руками

Со временем у активного радиолюбителя накапливается приличная коробочка неисправных или морально устаревших микросхем. Не спешите их выкидывать! Они могут еще послужить в другом качестве. Микросхемы в достаточно крупных корпусах можно использовать в качестве теплоотводов для мощных транзисторов, диодов, тиристоров и пр. На рисунке на сайте показано пять вариантов использования старых микросхем в качестве радиаторов. Требующие охлаждения транзисторы или микросхемы приклеиваются к корпусу микропроцессора теплопроводным клеем. Игольчатые позолоченные выводы микросхемы не надо срезать, эффективность охлаждения с ними будет выше. В пластмассовых корпусах микросхем легко просверлить отверстия нужного диаметра.

Не спешите их выкидывать! Они могут еще послужить в другом качестве. Микросхемы в достаточно крупных корпусах можно использовать в качестве теплоотводов для мощных транзисторов, диодов, тиристоров и пр. На рисунке на сайте показано пять вариантов использования старых микросхем в качестве радиаторов. Требующие охлаждения транзисторы или микросхемы приклеиваются к корпусу микропроцессора теплопроводным клеем. Игольчатые позолоченные выводы микросхемы не надо срезать, эффективность охлаждения с ними будет выше. В пластмассовых корпусах микросхем легко просверлить отверстия нужного диаметра.

На сайте радиочипи представлены принципиальные схемы сабвуферов, собранные своими руками

Просмотр полной версии : Теплоотводы — Общая тема. Теплоотводы являются неотъемлемой частью современной электроники, от небольших пластинок, до многопрофильных литых конструкций с развитой поверхностью и устройствах на тепловых трубках. Есть смысл вопросы на эту тему сконцентрировать в одной теме. У меня такой вопрос. Для мощных транзисторных усилителей, между транзисторами и алюминиевым теплоотводом применяют толстую медную пластину, позволяющую более эффективно передать тепло.

Для мощных транзисторных усилителей, между транзисторами и алюминиевым теплоотводом применяют толстую медную пластину, позволяющую более эффективно передать тепло.

Здравствуйте, друзья! Многие радиолюбители сталкивались с проблемой изоляции группы транзисторов на одном радиаторе.

Самодельные радиаторы для полупроводниковых приборов

Быстро и просто — изготовить радиаторы для транзисторов и микросхем из медной или алюминиевой фольги толщиной 0,1—0,3 мм. Пластины нарезают ножницами, аккуратно собирают в пакет толщиной до 3 мм, зажимают между двумя достаточно жесткими платами и сверлят отверстия. Перед сборкой пластины подравнивают в зоне теплового контакта и зачищают микронной шкуркой с тем, чтобы обеспечить максимально плотное их прилегание. А после того как пластины собраны, их концы разводят по всей свободной зоне. На рисунке 1 показан радиатор для транзистора типа KT81SA с кронштейном.

Ремонт машинки для ногтей своими руками

Войдите , пожалуйста. Хабр Geektimes Тостер Мой круг Фрилансим. Войти Регистрация. Транзисторный усилитель класса А своими руками Звук Из песочницы На Хабре уже были публикации о DIY-ламповых усилителях, которые было очень интересно читать. Спору нет, звук у них чудесный, но для повседневного использования проще использовать устройство на транзисторах. Транзисторы удобнее, поскольку не требуют прогрева перед работой и долговечнее.

Войти Регистрация. Транзисторный усилитель класса А своими руками Звук Из песочницы На Хабре уже были публикации о DIY-ламповых усилителях, которые было очень интересно читать. Спору нет, звук у них чудесный, но для повседневного использования проще использовать устройство на транзисторах. Транзисторы удобнее, поскольку не требуют прогрева перед работой и долговечнее.

Столкнулся с такой проблемой:нужен изолятор между транзистором и радиатором,в магазине all-audio.pro кто подскажет из чего можно.

На сайте радиочипи представлены принципиальные схемы сабвуферов, собранные своими руками

Радиаторы для транзисторов своими руками

Главная Контакты. Пароль Регистрация Забыли пароль? Схемы на микроконтроллерах Схемы аналоговые Аrduino проекты Технологии радиолюбителя Авто электроника Схемы авто проводки Программаторы Софт для радиолюбителя Библиотека Ремонт и заправка принтеров Онлайн калькулятор для MC

РАДИАТОРЫ ИЗ ФОЛЬГИ

ВИДЕО ПО ТЕМЕ: Как приклеить радиатор к микросхеме? Крепление транзистора к радиатору! Приклеить радиатор!

Часто необходимо, как мы видели в приведенных выше схемах, использовать мощные транзисторы или другие сильноточные устройства, такие, как КУВ или силовые выпрямители, рассеивающие мощности во много ватт. Недорогой и очень распространенный мощный транзистор 2N, правильно смонтированный, рассеивает мощность до Вт. Все мощные устройства выпускаются в корпусах, обеспечивающих тепловой контакт между их металлической поверхностью и внешним радиатором. Во многих случаях металлическая поверхность устройства связана электрически с одним из выводов например, у мощного транзистора она всегда связана с коллектором. В принципе задача теплоотвода — удержать переходы транзисторов или других устройств при температуре, не превышающей указанной для них максимальной рабочей температуры.

Теплоотвод радиатор для усилителя мощности играет далеко не последнюю роль в его эксплутационных характеристиках, определяя прежде всего надежность усилителя и как правило имеющий свои характеристики. Если не вдаваться в глубокую физику, то тепловое сопротивление радиатора это есть скорость с которой точка нагрева будет отдавать свое тепло охлаждающим поверхностям — ребрам.

Если не вдаваться в глубокую физику, то тепловое сопротивление радиатора это есть скорость с которой точка нагрева будет отдавать свое тепло охлаждающим поверхностям — ребрам.

Если у вас возникли проблемы с радиатором для транзистора или микросхемы, то его несложно сделать самому. Такой самодельный радиатор очень легко повторить, а охлаждающие его свойства будут достаточно высоки. Для изготовления радиатора нам понадобится электролититческий конденсатор и ножницы. Разбираем конденсатор, извлекаем из него фольгу и промываем ее водой с мылом. Разводим края полосок наподобие веера и наш самодельный радиатор готов! Таким же образом совсем несложно изготовить радиатор и для микросхемы. Метки: охлаждение , радиатор , транзистор.

Всем привет! Пост будет про создание данного устройства. Сначала делаем корпус. Далее выпиливаем днище из 5мм текстолита и привинчиваем к нему радиаторы.

Радиатор для транзисторов в категории «Техника и электроника»

Черный радиатор для транзисторов TO-220 20*15*10мм (18167)

Доставка по Украине

10 грн

Купить

beegreen

Фланець для кріплення потужного транзистора до радіатора: КТЮ-3-20

Доставка из г. Киев

Киев

3.78 грн

Купить

CAR-LED. Радіокомпоненти.та LED освітлення.

Радіатор алюмінієвий 15 мм для транзисторів TO-220

Доставка из г. Львов

10 грн

Купить

Радіатор алюмінієвий 15 мм чорний для транзисторів TO-220

Заканчивается

Доставка по Украине

15 грн

Купить

Термоклей Silicone Sealant (RTV-904) 50g для приклеювання світлодіодів, чіпів, транзисторів до радіаторів

Под заказ

Доставка по Украине

168 грн

Купить

CAR-LED. Радіокомпоненти.та LED освітлення.

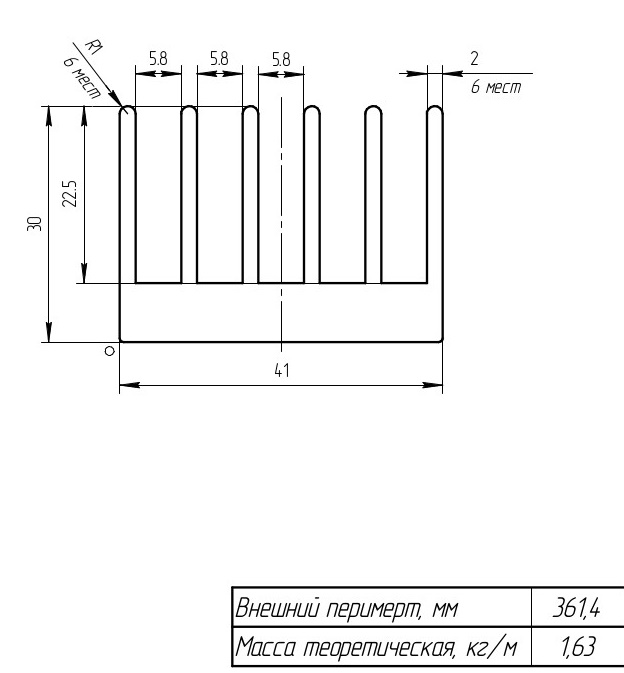

Радиаторный алюминиевый профиль 42х26 без покрытия АД31 Т5 ПАС-1830 БП (радиатор охлаждения ребристый)

Доставка по Украине

329.92 грн/пог.м

Купить

АЛЮПРО

Радиатор охлаждения алюминиевый 100*100*18 мм., БЕЛЫЙ

На складе в г. Днепр

Доставка по Украине

125 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор охлаждения алюминиевый 20*15*10 мм. , ЧЕРНЫЙ

, ЧЕРНЫЙ

На складе в г. Днепр

Доставка по Украине

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор охлаждения алюминиевый 20*15*11 мм., ЧЕРНЫЙ

На складе в г. Днепр

Доставка по Украине

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор охлаждения алюминиевый 90*90*15 мм., БЕЛЫЙ

На складе в г. Днепр

Доставка по Украине

105 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор охлаждения алюминиевый 69*69*36 мм., БЕЛЫЙ

На складе в г. Днепр

Доставка по Украине

130 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор SK-104-50

На складе

Доставка по Украине

32.80 грн

Купить

Магазин «Солдер»

Радиатор SK-104-38

На складе

Доставка по Украине

28. 70 грн

70 грн

Купить

Магазин «Солдер»

Радиатор DY-251511

На складе

Доставка по Украине

14.40 грн

Купить

Магазин «Солдер»

Радиатор SK-104-25

На складе

Доставка по Украине

28.70 грн

Купить

Магазин «Солдер»

Смотрите также

Радиатор D01 ТО-220

На складе

Доставка по Украине

10.30 грн

Купить

Магазин «Солдер»

8*8мм радиатор охлаждения микросхемы транзистора

Доставка по Украине

Купить

amper.cf

Радиаторный алюминиевый профиль 120х36 без покрытия АД31 Т5 ПАС-3708 БП (радиатор охлаждения ребристый)

Доставка по Украине

1 147.30 грн/пог.м

Купить

АЛЮПРО

Радиаторный алюминиевый профиль 122х38 без покрытия АД31 Т5 ОН-82 БП (радиатор охлаждения ребристый)

Доставка по Украине

1 212.71 грн/пог.м

Купить

АЛЮПРО

Радиаторный алюминиевый профиль 122х26 без покрытия АД31 Т5 ОН-124 БП (радиатор охлаждения ребристый)

Доставка по Украине

975. 22 грн/пог.м

22 грн/пог.м

Купить

АЛЮПРО

Радиаторный алюминиевый профиль 94х33 без покрытия АД31 Т5 ПАС-0345 БП (радиатор охлаждения ребристый)

Доставка по Украине

988.30 грн/пог.м

Купить

АЛЮПРО

Радиатор алюминиевый 21*15*11MM radiator heatsink TO-220

Доставка по Украине

5.50 грн

Купить

Інтернет-магазин «Електроніка»

Радиатор охлаждения алюминиевый 100*99*25 мм., БЕЛЫЙ

На складе в г. Днепр

Доставка по Украине

172 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор охлаждения алюминиевый 25*34*12 мм., БЕЛЫЙ

На складе в г. Днепр

Доставка по Украине

13.50 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиаторный алюминиевый профиль 72х26 без покрытия АД31 Т5 ПАС-1679 БП (радиатор охлаждения ребристый)

Доставка по Украине

584.26 грн/пог.м

Купить

АЛЮПРО

Радиатор охлаждения алюминиевый 39*42*11 мм.![]() , БЕЛЫЙ

, БЕЛЫЙ

На складе в г. Днепр

Доставка по Украине

47 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиатор охлаждения алюминиевый 50*25*5 мм., ЧЕРНЫЙ

На складе в г. Днепр

Доставка по Украине

19 грн

Купить

Интернет-магазин радиодеталей Radioformat

Радиаторный алюминиевый профиль 92х26 без покрытия АД31 Т5 ПАС-1991 БП (радиатор охлаждения ребристый)

Доставка по Украине

741.22 грн/пог.м

Купить

АЛЮПРО

Радиатор охлаждения алюминиевый 35*35*10 мм., ЧЕРНЫЙ

На складе в г. Днепр

Доставка по Украине

45 грн

Купить

Интернет-магазин радиодеталей Radioformat

Как выбрать радиатор

Радиаторы являются важным элементом в схемотехнике, поскольку они обеспечивают эффективный способ для передачи тепла в окружающую среду от электронных устройств (например, BJT, MOSFET, линейные регуляторы и т. д.). Общая идея, лежащая в основе использования теплоотвода, заключается в увеличении площади поверхности тепловыделяющего устройства, что позволяет более эффективно передавать тепло в окружающую среду. Этот улучшенный тепловой путь снижает повышение температуры в месте контакта электронного устройства. Далее мы обсудим, как выбрать радиатор с использованием тепловых данных из приложения и спецификаций радиатора.

д.). Общая идея, лежащая в основе использования теплоотвода, заключается в увеличении площади поверхности тепловыделяющего устройства, что позволяет более эффективно передавать тепло в окружающую среду. Этот улучшенный тепловой путь снижает повышение температуры в месте контакта электронного устройства. Далее мы обсудим, как выбрать радиатор с использованием тепловых данных из приложения и спецификаций радиатора.

Требуется ли теплоотвод?

Давайте предположим, что приложение разрабатывается с использованием транзистора, размещенного в корпусе TO-220, потери на переключение и проводимость транзистора составляют 2,78 Вт, а рабочая температура окружающей среды не должна превысить 50°C. Для этого транзистора потребуется радиатор или нет?

Рис. 1. Корпус ТО-220 в разрезе с радиатором

Первый шаг — нужно получить все тепловые сопротивления, которые будут мешать мощности 2,78 Вт рассеиваться в окружающее пространство. Если эти ватты не могут эффективно рассеиваться, температура кристалла внутри корпуса TO-220 выйдет за пределы рекомендуемых условий работы (обычно 125°C для кремния).

Большинство поставщиков транзисторов документируют термическое сопротивление «переход-среда», обозначаемое символом R?JA, которое измеряется в единицах °C/ Вт. Это значение показывает, насколько температура перехода поднимется выше температуры окружающей среды вокруг корпуса TO-220, на каждый ватт мощности, рассеиваемой внутри устройства.

Например, если поставщик транзистора заявляет, что термическое сопротивление между переходом и окружающей средой составляет 62 °C/Вт, это означает, что 2,78 Вт, рассеиваемые в корпусе TO-220, приведут к повышению температуры перехода на 172 °C относительно температуры окружающей среды (рассчитывается как 2,78 Вт х 62 °С/Вт). Предполагая, что температура окружающей среды в наихудшем случае для этого применения составляет 50 °C, мы получим температуру кристалла около 222 °C (рассчитывается как 50 °C + 172°C). Это намного превышает максимальную рабочую температуру для кремния 125 °C и приведет к необратимому повреждению транзистора. Следовательно, радиатор требуется. Подключение теплоотвода значительно снизит термическое сопротивление между переходом и окружающей средой. Следующим шагом будет определение того, насколько низким должно быть термическое сопротивление для безопасной и надежной работы.

Следовательно, радиатор требуется. Подключение теплоотвода значительно снизит термическое сопротивление между переходом и окружающей средой. Следующим шагом будет определение того, насколько низким должно быть термическое сопротивление для безопасной и надежной работы.

Определение контуров термического сопротивления

Для этого начнем с максимально допустимого повышения температуры. Если максимальная рабочая температура окружающей среды для применения составляет 50 °C, а кремниевый кристалл не должен нагреваться до температуры выше 125 °C, то наибольшее допустимое повышение температуры составляет 75 °C (рассчитывается как 125 °C — 50 °C).

Затем рассчитаем максимально допустимое тепловое сопротивление перехода. Если наибольшее допустимое повышение температуры составляет 75 °C, а рассеиваемая мощность в корпусе TO-220 составляет 2,78 Вт, то наибольшее допустимое тепловое сопротивление будет 27 °C/Вт (рассчитывается как 75°C ? 2,78 Вт).

Наконец, нужно учесть все составляющие термического сопротивления от кремниевого перехода к окружающему воздуху и убедиться, что их сумма меньше, чем максимально допустимое тепловое сопротивление — 27 °C/Вт в этом примере.

Рис. 2. Графическая иллюстрация тепловых сопротивлений, которые должны быть учтены между кристаллом и окружающим воздухом в типичном корпусе TO-220

Из рис. 2 видно, что первое тепловое сопротивление, которое нужно учитывать — сопротивление «кристалл — корпус», обозначаемое символом R?JC. Это мера того, насколько легко тепло может передаваться от полупроводникового кристалла, где выделяется тепло, на поверхность (корпус) устройства (в данном примере TO-220). Большинство производителей показывают это сопротивление в своем даташите вместе с метрикой кристалл — окружающая среда. В этом примере предполагаемое тепловое сопротивление перехода — корпус составляет 0,5 °C/Вт.

Второе требуемое термическое сопротивление — «корпус-сток», обозначаемое символом R?CS. Это мера того, насколько легко тепло может передаваться от поверхности (корпуса) устройства к поверхности радиатора. Из-за неровностей поверхностей корпуса TO-220 и основания радиатора, как правило, рекомендуется использовать теплопроводящий материал (TIM или «термопаста») между двумя поверхностями, чтобы обеспечить их качественное сцепление с точки зрения передачи тепла. Это значительно улучшает передачу тепла от корпуса TO-220 к радиатору, но создает дополнительное тепловое сопротивление, которое необходимо учитывать.

Это значительно улучшает передачу тепла от корпуса TO-220 к радиатору, но создает дополнительное тепловое сопротивление, которое необходимо учитывать.

Рис. 3. Увеличенное изображение поверхностей компонента и радиатора показывает необходимость использования теплопроводящих материалов

Учет теплопроводящего материала

Теплопроводящие материалы (TIM), как правило, характеризуются теплопроводностью в единицах ватт на метр-градус Цельсия (Вт/(м°C)) или ватт на метр-Кельвин (Вт/(м К)). В этом примере градусы Цельсия и Кельвина являются взаимозаменяемыми, поскольку они оба используют одинаковый прирост температуры (например, повышение температуры на 45 °C эквивалентно повышению температуры на 45 K). В теплопроводности присутствует единица измерения расстояния — метр, поскольку полное сопротивление термоинтерфейса зависит от отношения толщины (толщина материала TIM в метрах) к площади (области, в которой TIM распределен в метрах2), которая и дает размерность 1/м (рассчитывается как м/м2= 1/м). В этом примере тонкий слой TIM будет нанесен на область металлической подложки кристалла корпуса TO-220. Вот конкретные данные для расчета термосопротивления в этом примере:

В этом примере тонкий слой TIM будет нанесен на область металлической подложки кристалла корпуса TO-220. Вот конкретные данные для расчета термосопротивления в этом примере:

Теплопроводность TIM («K»): 0,79 Вт/(м°C) = 0,79 Вт/(м К)

Площадь TIM: 112 мм 2 = 0,000112 м 2

Толщина нанесения TIM: 0,04 мм = 0,00004 м

Тепловое сопротивление TIM может быть рассчитано из данных, перечисленных выше, с использованием следующего уравнения:

R ? CS = (толщина/площадь ) x (1/теплопроводность)

R ? CS = (0,00004/0,000112) x (1/0,79)

R ? CS = 0,45 C/W или 0,45 K/W

Выбор радиатора

Еще одно требуемое тепловое сопротивление — «сток-окружающая среда» обозначается символом R ? SA . Это показатель того, насколько легко тепло может передаваться от основания радиатора к окружающему воздуху. Производители радиаторов обычно предоставляют графики, подобные приведенному ниже, или наборы данных, чтобы показать, как легко можно передавать тепло от радиатора к окружающему воздуху при различных скоростях воздушного потока и рассеиваемой мощности.

Рис. 4. График, показывающий типичное повышение температуры поверхности радиатора относительно температуры окружающей среды

Для этого примера предположим, что приложение работает в условиях естественной конвекции без какого-либо воздушного потока. Приведенный выше график можно использовать для расчета теплового сопротивления сток-окружение для этого конкретного радиатора. Повышение температуры поверхности относительно окружающей среды, деленное на рассеиваемую мощность, и формирует тепловое сопротивление в этих конкретных рабочих условиях. В этом примере рассеиваемая мощность составляет 2,78 Вт, что приводит к повышению температуры поверхности радиатора относительно температуры окружающей среды на 53 °C. Разделив 53 °C на 2,78 Вт, получим тепловое сопротивление радиатора 19,1 °C/Вт (рассчитанное как 53 °C ? 2,78 Вт).

В предыдущих расчетах максимальное допустимое сопротивление между кристаллом и окружающим воздухом составляло 27 °C/Вт. За вычетом полного сопротивления между кристаллом и корпусом (0,5 °C/Вт) и полного сопротивления между корпусом и рдиатором (0,45 °C/Вт) максимальное значение, оставшееся для радиатора, составляет 26,05 °C/Вт. (рассчитано как 27 °C/Вт — 0,5 °C/Вт — 0,45 °C/Вт). Тепловое сопротивление 19,1 °C/Вт для этого радиатора в предполагаемых условиях значительно ниже предварительно рассчитанного значения 26,05 °C/Вт. Это обеспечит более низкую температуру кремниевого перехода внутри корпуса TO-220 и увеличенный тепловой запас в конструкции. Максимальная температура кристалла может быть оценена путем сложения всех термических сопротивлений, умножения их на количество ватт, рассеиваемых в соединении, и добавления результата к максимальной температуре окружающей среды:

(рассчитано как 27 °C/Вт — 0,5 °C/Вт — 0,45 °C/Вт). Тепловое сопротивление 19,1 °C/Вт для этого радиатора в предполагаемых условиях значительно ниже предварительно рассчитанного значения 26,05 °C/Вт. Это обеспечит более низкую температуру кремниевого перехода внутри корпуса TO-220 и увеличенный тепловой запас в конструкции. Максимальная температура кристалла может быть оценена путем сложения всех термических сопротивлений, умножения их на количество ватт, рассеиваемых в соединении, и добавления результата к максимальной температуре окружающей среды:

Расчетная температура перехода = T Ambient + Watts x (R ?J-C + R ? CS + R ? SA )

Расчетная температура перехода = 50 + 2,78 х (0,5 + 0,45 + 19,1)

Расчетная температура перехода = 105,7 ° С

Важность радиаторов

Радиаторы являются важным элементом в управлении температурой компонентов, о чем свидетельствует этот пример. Без радиатора кремниевый переход внутри корпуса TO-220 намного превысил бы номинальный предел в 125 °C. Процесс расчета, используемый в этом примере, может быть легко изменен и повторен, чтобы помочь проектировщикам в выборе радиаторов надлежащего размера для множества различных применений.

Без радиатора кремниевый переход внутри корпуса TO-220 намного превысил бы номинальный предел в 125 °C. Процесс расчета, используемый в этом примере, может быть легко изменен и повторен, чтобы помочь проектировщикам в выборе радиаторов надлежащего размера для множества различных применений.

Ключевые выводы

- Радиаторы являются важным элементом в схемотехнике, потому что они обеспечивают эффективный путь для передачи тепла в окружающую среду от мощных электронных компонентов.

- Определение максимальной температуры окружающей среды и мощности, рассеиваемой в приложении, позволяет оптимизировать выбор радиатора — не слишком маленького, вызывающего разрушение компонента, и не слишком большого, приводящего к увеличению стоимости изделия.

- Теплопроводящие материалы (TIM) играют важную роль в более эффективной передаче тепла между двумя поверхностями.

- Для поиска оптимального радиатора необходимо определить параметры приложения (температуру окружающей среды, рассеиваемую мощность, термические сопротивления и т.

д.).

д.).

Источник: https://www.cuidevices.com

Автор: Райан Смут Перевод: Китаин Сергей, г. Москва

Производители: Fischer

Разделы: Радиаторы

Опубликовано: 01.04.2020

РадиаторыDIY — Вы можете сделать радиатор

своими руками| Эллиот Саунд Продактс | Самодельные радиаторы |

© 2006 — Rod Elliott (ESP)

(см. примечание)

Опубликовано 11 февраля 2005 г.

Основной индекс Указатель статей

Содержимое

- 1 Введение

- 2 Описание

- 3 Радиатор в сборе

- 4 Распределитель тепла

- 5 Окончательная сборка

- 6 Заключение

Примечание: Основа для этой статьи была первоначально написана Джоном Инлоу и была доступна на его веб-сайте до 2002 года (когда весь сайт исчез). Все рисунки были существенно переработаны (и добавлены цвета, чтобы сделать их более четкими) и основаны на оригиналах Джона. Фотография на рис. 1 представляет собой обрезанную и очищенную версию оригинальной фотографии Джона. Части этого документа могут по-прежнему сохранять оригинальные авторские права. Текст почти полностью переписан.

Все рисунки были существенно переработаны (и добавлены цвета, чтобы сделать их более четкими) и основаны на оригиналах Джона. Фотография на рис. 1 представляет собой обрезанную и очищенную версию оригинальной фотографии Джона. Части этого документа могут по-прежнему сохранять оригинальные авторские права. Текст почти полностью переписан.

1 Введение

Сделать радиатор самостоятельно? Абсолютно верно — на этой странице показано, как собрать мощный радиатор и шасси, подходящие для усилителей класса A или мощного класса AB. Хотя никто не утверждает, что конечный результат будет дешевым (как и купленные в магазине радиаторы), производительность может быть такой же хорошей или даже лучше, чем у всего, что вы можете купить.

При коэффициенте полезного действия всего 20% для усилителя класса А потери тепла огромны! Из 100 ватт входной мощности только около 20 из этих ватт доступны для полезного звука. Остальная мощность (80 Вт) рассеивается в виде тепла и должна быть удалена, сохраняя при этом транзисторные переходы при безопасной рабочей температуре. Для отвода избыточного тепла от силовых транзисторов требуются большие радиаторы. Также может быть невероятно сложно найти доступный большой запас радиаторов (и это, кажется, еще хуже в США). Итак, на этой странице описано решение проблемы.

Для отвода избыточного тепла от силовых транзисторов требуются большие радиаторы. Также может быть невероятно сложно найти доступный большой запас радиаторов (и это, кажется, еще хуже в США). Итак, на этой странице описано решение проблемы.

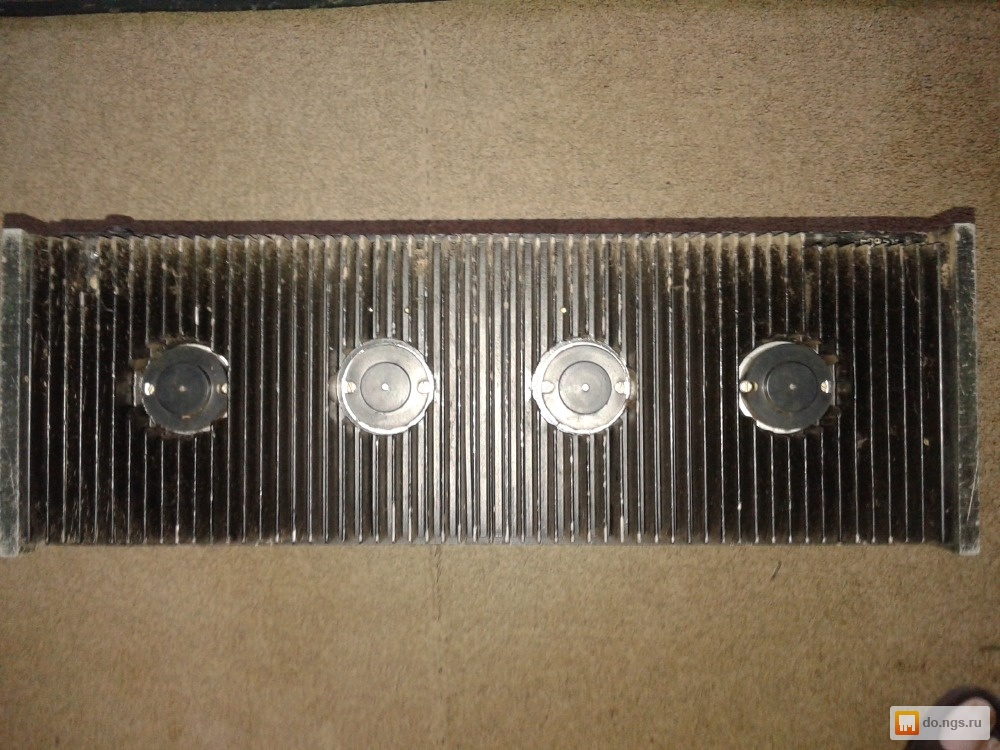

Рис. 1. Фотография готового шасси

Изображенное на фото шасси (фото Джона Инлоу) легко рассеивает более 160 Вт энергии впустую — и все это в виде тепла. Если это соответствует вашим требованиям, приготовьтесь отправиться в мастерскую, чтобы устроить немало беспорядка. Конструкция полностью адаптируема, поэтому можно изготовить радиатор любого размера, предназначенный для любого размера отверстия или применения. Шасси, хотя и требует много времени, может быть легко воспроизведено любым человеком, обладающим базовыми навыками конструирования. Используйте откидную пилу (также известную в США как «отрезная» пила) с лезвием с твердосплавным наконечником, предназначенным для резки мягких металлов.

Пилы и полотна легко доступны в большинстве хозяйственных магазинов и относительно недороги – на самом деле, можно купить электропилу дешевле, чем полотно (очень странная ситуация). Обязательно используйте большое количество смазочно-охлаждающей жидкости, предназначенной для обработки алюминия. Денатурат (денатурат) превосходен, но легко воспламеняется. Положительным моментом является отсутствие маслянистых остатков, которые могут самовозгораться при неправильном хранении. Возьми крайний будьте осторожны со всеми смазочно-охлаждающими жидкостями, поскольку все они сопряжены с риском, особенно все, что хорошо работает с алюминием.

Обязательно используйте большое количество смазочно-охлаждающей жидкости, предназначенной для обработки алюминия. Денатурат (денатурат) превосходен, но легко воспламеняется. Положительным моментом является отсутствие маслянистых остатков, которые могут самовозгораться при неправильном хранении. Возьми крайний будьте осторожны со всеми смазочно-охлаждающими жидкостями, поскольку все они сопряжены с риском, особенно все, что хорошо работает с алюминием.

2 Строительство

Прежде чем углубляться в детали, важно взглянуть на следующие рисунки, чтобы вы могли понять, о чем идет речь. Нет никаких сомнений в том, что вам понадобятся довольно серьезные инструменты, чтобы справиться с чем-то такого рода. Помимо упомянутой выше пилы и диска для резки металла, вам понадобится сверлильный станок — можно использовать ручную дрель, но результаты будут разочаровывающими или займут очень много времени (или и то, и другое). Вам также понадобятся метчики (для нарезания резьбы, а не для того, что вы могли подумать). Также требуется рабочая зона приличного размера, и имейте в виду, что вы создадите огромное количество алюминиевой стружки, порошка и стружки. Кухонный стол не рекомендуется.

Также требуется рабочая зона приличного размера, и имейте в виду, что вы создадите огромное количество алюминиевой стружки, порошка и стружки. Кухонный стол не рекомендуется.

Вам также понадобится обычный набор ручных инструментов и прочего — ножовка, напильники, сверла, струбцины и различные обрезки материала, которые можно использовать для изготовления буровых и сборочных приспособлений и т. д. и т. д.

Рис. 2. Чертеж вида сзади

Если смотреть сзади, то мы видим два радиатора, верхнюю и нижнюю крышки, а также переднюю панель. Если вы настаиваете на использовании имперских единиц измерения, разделите все показанные размеры на 25,4, чтобы получить дюймы. Размеры по большей части не имеют решающего значения — адаптируйтесь в соответствии с вашим конкретным приложением.

Рис. 3. Вид сверху (в плане) Чертеж

Вид сверху дает вам остальную часть изображения. Опять же, адаптируйте размеры в соответствии с вашим приложением. Секции радиатора могут быть настолько большими (или настолько маленькими), насколько вам нужно, ограниченными доступными средствами и вашим терпением (как всегда).

Рекомендуется использовать 6 стержней 25 мм (или 0,25 дюйма x 1,0 дюйма) для прокладок и 2 стержня 75 мм (0,08 дюйма x 3,0 дюйма) или листовой лист для ребер рассеивания тепла. Длина зависит от предполагаемой высоты. Все рисунки здесь основаны на высоте радиатора 150 мм (6 дюймов). Две секции, начиная с распорной секции снаружи, повторяются (распорка-ребро-распорка-ребро… распорка). до тех пор, пока не будет достигнута нужная длина. Чтобы добиться желаемой глубины корпуса, пластины скрепляются болтами на четырех (по две на каждый радиатор) стержнях с резьбой 10 мм (3/8″). Сверление отверстий — сложная и трудоемкая работа — они должны быть идеально выровнены. Сложность процесса снижается, если вы создаете приспособление для позиционирования материала при сверлении отверстий. Хотя это увеличивает время всего процесса, частичное предварительное сверление каждой секции с помощью центрирующего сверла (специального сверла с толстым хвостовиком и маленьким коротким наконечником) гарантирует, что сверло не будет блуждать, что приведет к смещению отверстий от центра. . Очень важно очистить отверстия после завершения сверления. С помощью сверла большего размера или инструмента для снятия заусенцев срежьте фаски на отверстиях, чтобы удалить зазубренные края, которые образуются при сверлении. Даже не думайте избежать этого шага — пластины не будут соприкасаться друг с другом равномерно, поэтому будет страдать теплопередача, и собранный вами радиатор никогда не будет ровным.

. Очень важно очистить отверстия после завершения сверления. С помощью сверла большего размера или инструмента для снятия заусенцев срежьте фаски на отверстиях, чтобы удалить зазубренные края, которые образуются при сверлении. Даже не думайте избежать этого шага — пластины не будут соприкасаться друг с другом равномерно, поэтому будет страдать теплопередача, и собранный вами радиатор никогда не будет ровным.

Если вы используете стержень с резьбой 10 мм, отверстия должны быть просверлены до 12 мм. Это позволяет сделать случайное отверстие, которое немного смещено от центра, а также позволяет идеально выровнять сборку, прежде чем она будет окончательно зажата.

Рис. 4. Детальный чертеж ребра и прокладки

Продолжайте повторять приведенный выше шаблон, пока не достигнете желаемой глубины для вашего шасси. Та же процедура используется для обеих сторон шасси. Резьбовые стержни должны быть достаточно длинными, чтобы проходить через все прокладки и ребра радиатора, и при этом иметь достаточно места для гаек. При желании стержни можно удлинить еще больше, чтобы создать крепление для ручек на передней части шасси.

При желании стержни можно удлинить еще больше, чтобы создать крепление для ручек на передней части шасси.

После сверления убедитесь, что все поверхности ровные. Перед сборкой удалите заусенцы со всех краев, чтобы обеспечить наилучший контакт между прокладками и ребрами.

3 Радиатор в сборе

Когда все будет обработано, очищено и готово к сборке, начните с навинчивания полугайки на один конец (который станет передним) четырех стержней с резьбой. Убедитесь, что расстояние от конца стержня до поверхности полугайки соответствует вашим секциям рукоятки (учитывайте переднюю панель, трубку (или длинную гайку, если хотите), секцию рукоятки и гайку-желудь). Затем наденьте первую прокладку, затем плавник, затем прокладку (и т. д.) попеременно. Когда закончите, наверните полную гайку на оставшийся конец (заднюю часть) стержней — на данном этапе это должно быть затянуто только от руки! Вам нужно точно определить расстояние спереди, если вы планируете добавить ручки — последний желудь не имеет большой глубины. Не стесняйтесь добавлять шайбы спереди и сзади, но убедитесь, что они разрешены по длине резьбового стержня.

Не стесняйтесь добавлять шайбы спереди и сзади, но убедитесь, что они разрешены по длине резьбового стержня.

Выравнивание имеет решающее значение. Поскольку ваш радиатор сделан из множества отдельных кусков алюминия, он может принимать множество различных и интересных форм в пределах ограничений резьбового стержня. Ни одна из потенциально интересных форм не является полезной — вам нужны плоская и квадратная. Период.

Для этого вам понадобится плоская поверхность с куском уголка той же длины, что и радиатор в сборе, привинченным к одному краю. Вам также понадобится небольшой молоток, угольник, кусок алюминия и кусок дерева. Сначала положите сборку на поверхность ребрами вверх. Сдвиньте его так, чтобы он касался угла. Выравнивание по своей природе повторяющееся — каждый шаг нужно будет повторять — возможно, несколько раз…

- Аккуратно постукивайте по краю, противоположному углу (постукивайте по направлению к углу), пока радиатор не ляжет прямо вдоль угла. Все ребра и распорки должны быть выровнены с обеих сторон.

- Используйте угольник, чтобы убедиться, что концы находятся под прямым углом к основной доске и угловой части. Отрегулируйте по мере необходимости.

- Постучите вниз по ребрам и распоркам (используйте алюминиевый лом, чтобы добраться до распорок между ребрами). Идея состоит в том, чтобы гарантировать, что каждый плавник и каждая прокладка плотно прилегают к вашим выравнивающим поверхностям.

- Слегка затяните задние гайки и повторите описанный выше процесс.

После того, как все будет готово и гайки затянуты, вы можете зажать кусок дерева поверх сборки, таким образом прижав радиатор к плоской поверхности. Будьте осторожны, чтобы не нарушить свое выравнивание во время этого процесса. Теперь задние гайки можно полностью затянуть. Они должны быть затянуты, но не до смешного — сорванная гайка или резьбовой стержень на данном этапе не являются бонусом.

После снятия со сборочного приспособления радиатор должен быть плоским и квадратным, что требует минимальных усилий для обеспечения превосходного теплового контакта между арматурным стержнем или монтажной пластиной (см. ниже). Если гайки затянуты достаточно сильно, прилагаемые усилия сгибать или скручивать готовый узел приведут лишь к отпечаткам радиатора на руках — сам радиатор должен остаться красивым и плоским, без изгибов и деформаций. если это деформирует , вам придется повторить последний шаг, ослабив гайки ровно настолько, чтобы снова сделать сборку плоской. Несмотря на то, что это неприятный шаг, если что-то движется, он настоятельно рекомендуется — вы сами узнаете, насколько жестким является радиатор, и нужно ли (или нет) добавлять усиливающий стержень (или, возможно, просто немного затянуть гайки). ).

ниже). Если гайки затянуты достаточно сильно, прилагаемые усилия сгибать или скручивать готовый узел приведут лишь к отпечаткам радиатора на руках — сам радиатор должен остаться красивым и плоским, без изгибов и деформаций. если это деформирует , вам придется повторить последний шаг, ослабив гайки ровно настолько, чтобы снова сделать сборку плоской. Несмотря на то, что это неприятный шаг, если что-то движется, он настоятельно рекомендуется — вы сами узнаете, насколько жестким является радиатор, и нужно ли (или нет) добавлять усиливающий стержень (или, возможно, просто немного затянуть гайки). ).

Если есть возможность перекоса узла (или он выходит предварительно деформированным), то необходимо использовать арматурные стержни, прикрученные к задней части радиатора (все сверления и нарезания резьбы должны быть в проставках только . В качестве альтернативы, плоская пластина во всю длину также обеспечит армирование, но с несколько большими затратами. Эти варианты обсуждаются ниже. Обратите внимание, что тот или иной материал необходимо использовать в любом случае — вопрос в том, какой длины он должен быть для достижения жесткости и хорошего теплового контакта.

Обратите внимание, что тот или иной материал необходимо использовать в любом случае — вопрос в том, какой длины он должен быть для достижения жесткости и хорошего теплового контакта.

4 Теплораспределитель

После сборки и перед установкой теплораспределителя (армирующего стержня и/или плоской рассеивающей пластины) рекомендуется отфрезеровать заднюю часть радиатора, чтобы получить как можно более плоскую поверхность. Учитывая, что доступ к фрезерному станку есть у немногих любителей, альтернативой является тщательная шлифовка всей задней поверхности — это будет крайне утомительная работа, но повысит производительность. Также можно использовать полировальную машину (ленточная шлифовальная машина), но поверхность должна быть обработана мелкой зернистостью, чтобы она была как можно более гладкой. На фотографии на рисунке 6B показана задняя поверхность небольшого радиатора, который я сделал, и видны следы полировки. Я намеренно не довел работу до конца, чтобы аномалии были хорошо видны.

Примечание Осторожно — После того, как радиатор будет полностью собран, а задняя сторона отполирована (или фрезерована) до его нельзя разбирать. Если вы это сделаете, вам придется заново задней части радиатора (там, где установлены радиаторы, а затем транзисторы), так как невозможно будет повторно собрать ребра и рассеиватели для получения первоначальной чистоты поверхности. Вы должны сделать убедитесь, что все так, как вы хотите, до того, как основание будет обработано, и после этого уже невозможно вносить изменения, если вы не готовы снова отшлифовать заднюю поверхность.

Хотя показанная поверхность очень плоская (лучше, чем 25 мкм / 50 мм), чистота поверхности почти наверняка не будет достаточной для прямого монтажа полупроводников. Это делает распределитель тепла обязательным. Вы можете проверить ровность поверхности, захватив, например, тонкий волосок в различных местах поверхности краем стальной линейки. Не должно быть возможности выдергивать волосы из-под края линейки в любой позиции под расположением распределителя тепла.

Не должно быть возможности выдергивать волосы из-под края линейки в любой позиции под расположением распределителя тепла.

Рис. 5. Варианты монтажа транзистора

Перед установкой теплораспределителя на радиатор нанесите теплоотводную пасту между рассеивателем и задней частью радиатора. Нанесите тонкий слой и убедитесь, что две поверхности хорошо соприкасаются, прижав стержень к радиатору. Снимите его и убедитесь, что компаунд радиатора распределен равномерно и имеет признаки полного контакта. Это будет сразу видно при осмотре.

Транзисторы могут быть установлены непосредственно на арматурный стержень, как показано на рисунке. Применяются обычные процедуры монтажа транзисторов. В качестве альтернативы прикрепите секцию плоского стержня, как показано на правом рисунке. Этот метод создает красивую плоскую поверхность, идеальную для монтажа плат, где транзисторы (или МОП-транзисторы) находятся под печатной платой.

Крайне важно, чтобы все отверстия для стержня или пластины совпадали с центрами секций прокладки — сверление и нарезание резьбы таким образом, чтобы отверстие находилось на полпути между ребром и проставкой, вызовет деформацию узла, что может привести к значительной потере производительность.

Рис. 6 (A и B) — Фотография и скан небольшого демонстрационного радиатора

На приведенных выше фотографиях показан небольшой демонстрационный радиатор, который я построил. На левой стороне (A) показана общая конструкция, а на стороне B показана обработка поверхности на нижней стороне (последняя была отсканирована для получения наилучшего изображения поверхности). Я намеренно не завершил процесс обработки, чтобы вы могли видеть аберрации, которые вы получит при сборке радиатора. Темные области на самом деле являются блестящими (не отшлифованными) областями плавников. Это было несмотря на то, что я следовал инструкциям, перечисленным выше, поэтому у вас также будет такая же проблема. Попытка устранить каждое несовершенство бесполезна, если у вас нет доступа к фрезерному станку — это будет слишком скучно и разочаровывает словами. Последние 5% поверхности легко могут занять 90% и более общего времени строительства.

Это причина использования распределителя тепла — он распределяет тепло по гораздо большей площади поверхности, чем вы получите с любым транзистором, но поверхность по-прежнему требует некоторого базового внимания, иначе теплопередача между распределителем и радиатором будет сильно нарушена. Это приведет к чрезмерному нагреву расширителя и еще большему нагреву транзисторов. Эта обработка является наиболее важной частью упражнения!

Это приведет к чрезмерному нагреву расширителя и еще большему нагреву транзисторов. Эта обработка является наиболее важной частью упражнения!

Я использовал шлифовальную машинку (по сути, перевернутую большую ленточную шлифовальную машину), но тщательная опиловка также будет работать очень хорошо. Да, это будет утомительная и кропотливая работа, но результат будет стоить ваших усилий.

Вы также заметите, что я не следовал процедуре, поскольку у меня есть ребра (а не проставки) на каждом конце радиатора. Не стесняйтесь нарушать правила, если вы работаете именно так, как вам нужно. Вся идея заключается в том, что этот процесс позволяет вам сделать радиатор, который точно соответствует вашим потребностям. Если вам интересно, общий размер радиатора, изображенного на рис. 6, составляет 100 мм (в) x 60 мм (ш) x 52 мм (г). Имеется 8 ребер, каждое из которых имеет глубину 32 мм, что обеспечивает тепловое сопротивление около 1,16°C/Вт (если покрыто черной эмалью) или 2,0°C/Вт (полированный алюминий, как показано на рисунке).

5 Окончательная сборка

После того, как просверлены секции радиатора и нарезана резьба для установки верхней и нижней крышек, просверлены отверстия и нарезана резьба в теплораспределителе для транзисторов, и никаких дополнительных действий в этой области выполнять не нужно, можно приступать к окончательной сборке. Дно необходимо просверлить для внешних ножек и для всего внутреннего оборудования, которое будет прикреплено к нему. Как показано на рис. 3, радиаторы (а также верхняя и нижняя крышки) просверлены для крепежных винтов. Отверстия радиатора имеют резьбу, чтобы можно было использовать винты размера, которые вы будете использовать, как и теплораспределитель.

Передняя панель просто присоединяется к двум секциям радиатора, как показано на рис. 3, а верхняя и нижняя панели прикрепляются к радиатору, а также к передней и задней панелям. Хотя дополнительного крепления задней панели к радиаторам не показано, при желании его можно добавить. Вы можете использовать квадратное сечение 12 мм или угол, если хотите. Дополнительная на самом деле не нужна, но задняя панель будет немного прогибаться, когда верхняя часть не будет на месте без нее.

Дополнительная на самом деле не нужна, но задняя панель будет немного прогибаться, когда верхняя часть не будет на месте без нее.

Если вы обнаружите, что вам нужны усиливающие стержни, сначала соберите радиатор, как описано выше, затем просверлите и нарежьте отверстия для усиливающего стержня (как в прокладках радиатора, так и в стержне). Соберите радиатор, как описано, осторожно переверните его и обработайте напильником, отшлифуйте или иным образом обработайте заднюю поверхность, чтобы она стала как можно более плоской. Затем прикрепите арматурный стержень и слегка привинтите. Вы быстро увидите, есть ли какое-либо смещение, и его необходимо исправить, прежде чем окончательно прикрепить планку к радиатору. В целом ожидается, что при тщательной сборке радиаторы действительно будут очень жесткими — почти как если бы они были цельным куском алюминия.

Описанный блок очень тяжелый, поэтому отшлифуйте все края и внешние углы ребер, чтобы снизить риск порезов. Собрать будет гораздо проще, если перед окончательной отделкой просверлить и нарезать все отверстия радиатора для крепления арматурных стержней и/или теплоотвода.

Покрасьте готовый радиатор с помощью баллончика с матовой черной эмалью. Это должен быть самопротравливающий тип, предназначенный для обработки алюминия для достижения наилучших результатов. Не поддавайтесь искушению добиться идеальной отделки между ребрами, так как в конечном итоге вы нанесете слишком много краски, что снизит производительность. Вы можете получить все секции черным анодированием перед сборкой, но это будет дорогой вариант из-за количества штук. Даже не думайте о предварительной отделке компонентов радиатора — любая краска между ребрами и прокладками резко ухудшит производительность и может привести к изгибу или искривлению радиатора при сборке.

Внешний вид передней панели может показаться подозрительным, поскольку 12-миллиметровая планка крепится винтами к глухим отверстиям в панели. С панелью толщиной 6 мм это обеспечивает глубину отверстий 5 мм, из которых можно нарезать резьбу примерно на 4 мм. Делая именно это во многих случаях, я могу заверить читателя, что это работает отлично. Вы должны быть очень осторожны, чтобы убедиться, что отверстия не проходят насквозь, но в остальном процесс прост. Резьба по глухим отверстиям — это корова, но вы можете схитрить и использовать саморезы. Последние должны быть с прямоугольным концом — обычные конические саморезы не подойдут! Если вы беспокоитесь, используйте хорошую эпоксидную смолу (тип затвердевания 24 часа — 9).0063 вместо 5 минут), а также винты для постоянного соединения.

Вы должны быть очень осторожны, чтобы убедиться, что отверстия не проходят насквозь, но в остальном процесс прост. Резьба по глухим отверстиям — это корова, но вы можете схитрить и использовать саморезы. Последние должны быть с прямоугольным концом — обычные конические саморезы не подойдут! Если вы беспокоитесь, используйте хорошую эпоксидную смолу (тип затвердевания 24 часа — 9).0063 вместо 5 минут), а также винты для постоянного соединения.

6 Заключение

Как описано, каждая секция радиатора будет иметь тепловое сопротивление около 0,12 °C/Вт. Это предполагает среднее значение коэффициента излучения около 0,8 — типичное для плоской черной поверхности, которую вы сможете применять дома. Это очень хороший показатель, но он будет ухудшаться, если теплораспределитель слишком мал или имеет обычный (в отличие от превосходного) тепловой контакт с радиатором и т. д. Распределение транзисторов также влияет на тепловые характеристики. .

Однако, даже если принять наихудший случай и тепловое сопротивление фактически удвоится, оно все равно будет очень хорошим при 0,24 °C/Вт. «Типичное» значение (0,12) было рассчитано с помощью программы расчета радиатора ESP (см. раздел загрузок на веб-сайте ESP). Температура радиатора была принята равной 60°C при температуре окружающей среды 25°C. Даже при наихудшем случае это означает, что при рассеивании 80 Вт (как обсуждалось в начале этой статьи) температура радиатора стабилизируется примерно на 20°C выше температуры окружающей среды (45°C при температуре окружающей среды 25°C)… и это Худший случай!

«Типичное» значение (0,12) было рассчитано с помощью программы расчета радиатора ESP (см. раздел загрузок на веб-сайте ESP). Температура радиатора была принята равной 60°C при температуре окружающей среды 25°C. Даже при наихудшем случае это означает, что при рассеивании 80 Вт (как обсуждалось в начале этой статьи) температура радиатора стабилизируется примерно на 20°C выше температуры окружающей среды (45°C при температуре окружающей среды 25°C)… и это Худший случай!

Из-за большой тепловой массы (а также фактической массы) этому радиатору потребуется значительное время для достижения полной рабочей температуры. Каждый радиатор будет весить около 5,9 кг только из алюминия, и даже маленький радиатор, который я сделал (см. рис. 6), весит 480 граммов (правда, это со стальным стержнем с резьбой, шайбами и гайками). Оба радиатора будут весить около 12 кг (более 26 фунтов в старых измерениях), и вам еще предстоит добавить панели, трансформатор(ы) и другие компоненты.

Основа для этой статьи была первоначально написана Джоном Инлоу и была доступна на его веб-сайте до 2002 года. Все рисунки были существенно переработаны (и добавлены цвета, чтобы сделать их более четкими), и они основаны на оригиналах Джона, как и фотография. на рис. 1.

Все рисунки были существенно переработаны (и добавлены цвета, чтобы сделать их более четкими), и они основаны на оригиналах Джона, как и фотография. на рис. 1.

Основной индекс Указатель статей

| Уведомление об авторских правах. Эта статья, включая, помимо прочего, весь текст и диаграммы, является интеллектуальной собственностью Рода Эллиотта и охраняется авторским правом © 2005 г. Воспроизведение или повторная публикация любыми средствами, электронными, механическими или электромеханическими, строго запрещены. в соответствии с международными законами об авторском праве. Автор (Род Эллиотт) предоставляет читателю право использовать эту информацию только в личных целях, а также разрешает сделать одну (1) копию для справки. Коммерческое использование запрещено без письменного разрешения Рода Эллиотта.

Части этой страницы (в частности, Рисунок 1 и части перерисованных диаграмм) также могут быть интеллектуальной собственностью Джона Инлоу. |

Страница создана и авторское право © 05 декабря 2005 г./ Опубликовано 11 февраля 2006 г.

Руководство по сборке миниатюрного радиатора

Радиатор — это вещество или устройство, которое поглощает нежелательное или чрезмерное тепло. Более того, он имеет множество форм, таких как светодиодный радиатор и более мощные радиаторы, все из которых являются достижимыми радиаторами DIY.

В сегодняшней статье мы узнаем, как сделать качественный и эффективный радиатор, который вы сможете применить к своим устройствам питания.

Содержание

Немного о самодельном радиаторе

Часто бывают случаи, когда вы хотите сделать радиатор, но не можете сравниться с ним по цене. В результате вы решите использовать полоски из алюминиевого сплава и будете минимально выполнять распиловку и сверление. Хотя это хорошая идея, каковы недостатки и решения?

Недостаток ;

Сделай сам может не подойти для более крупных машин, так как они имеют малую площадь поверхности, что означает меньшее рассеивание тепла.

Решения

- Во-первых, придерживайтесь стандартных размеров и сосредоточьтесь только на процессах фрезерования, пиления и резки.

- В качестве альтернативы можно купить медные или алюминиевые листы, затем разрезать их на небольшие полоски перед пайкой.

- Типы радиаторов

Существует множество радиаторов, на которые вы можете согласиться, в зависимости от производственного процесса и расположения ребер.

Типы радиаторов (в зависимости от расположения ребер)

Источник; Википедия

Шесть основных типов включают;

-

Экструдированные радиаторы

Производители используют экструдированный алюминий для изготовления большинства коммерческих радиаторов. Кроме того, они имеют производительность от низкого до высокого диапазона. Помимо того, что они подходят для многих приложений, вы также можете получить экструдированные радиаторы по индивидуальной спецификации и по низкой цене.

Помимо того, что они подходят для многих приложений, вы также можете получить экструдированные радиаторы по индивидуальной спецификации и по низкой цене.

К сожалению, максимальная ширина экструзии часто ограничивает размеры.

-

Приклеенные радиаторы

Второй тип идеально подходит для приложений, требующих радиаторов большого размера. Его преимущества заключаются в том, что он имеет другой материал ребра и основной материал. Кроме того, производители радиаторов могут комбинировать медные и алюминиевые ребра, а не использовать только материал ребра. Следовательно, вы добавляете минимальное количество веса при улучшении тепловых характеристик.

Однако большинство приклеенных радиаторов стоят дорого и обеспечивают умеренную производительность.

-

Зачищенные радиаторы

В-третьих, мы зашлифовали радиаторы, сделанные из цельного куска металла, в основном из меди. Обычно они обеспечивают высокую гибкость конструкции, что позволяет добиться высокой плотности ребер и производительности. Таким образом, площадь поверхности для отвода тепла больше.

Обычно они обеспечивают высокую гибкость конструкции, что позволяет добиться высокой плотности ребер и производительности. Таким образом, площадь поверхности для отвода тепла больше.

Недостатки; направленная чувствительность и большой вес.

-

Штампованные радиаторы

Здесь производители штампуют и припаивают металлические ребра к основанию, что делает их подходящими для приложений с низким энергопотреблением.

Преимущество ; Это дешевый радиатор из-за автоматизированного производства.

Недостаток ; Низкая производительность

-

Кованые радиаторы

Производители изготавливают кованые радиаторы путем прессования меди или алюминия посредством горячей или холодной ковки.

Преимущества; Производители могут производить их по низкой цене для больших объемов. При этом они обладают средней производительностью.

Недостаток; Несмотря на множество приложений, возможности проектирования ограничены.

Наконец, у нас есть изготовленные на станке с ЧПУ радиаторы с высокой теплопроводностью и возможностью достижения самых сложных геометрических форм. Таким образом, они имеют несколько гибких конструкций.

(обработка с ЧПУ)

Недостатки; Во-первых, они дорогие. Кроме того, они не идеальны для крупносерийных проектов из-за длительного времени производства каждой детали.

- Радиатор своими руками

Теперь, когда вы знаете типы радиаторов, как насчет их изготовления? Процесс сборки самодельных радиаторов прост, и вам нужно будет только следовать приведенным ниже инструкциям.

Шаг 1: Подготовьте материалы.

Инструменты

- Наждачная бумага и напильники

(наждачная бумага)

- Ножницы или кусачки

Материалы

- Термопаста (для радиаторов процессора)

(термопаста)

- Термоусадочная трубка

- Материал радиатора; алюминий, медь или другой листовой металл

(медно-металлический радиатор)

Шаг 2.

Вырезание радиатора

Вырезание радиатора

Используйте высекатели для вырезания деталей из алюминия. Затем убедитесь, что радиатор имеет большую площадь поверхности для поглощения избыточного тепла. Хотя он может быть любой формы, обратите внимание, что выступ должен быть выше и немного шире, чем транзистор.

Кроме того, вы можете добавить отверстие для радиатора для крепления печатной платы, если она вам нужна.

Шаг 3. Тонкая настройка формы

Придайте форму алюминиевому радиатору, сделав узкое горлышко или несколько выемок в верхней части выступа, чтобы сохранить его целостность. Купюра не соскользнет с транзистора и термоусадочной трубки.

Этап 4: прессование, опиловка и шлифование до плоского состояния

Как правило, алюминиевое покрытие должно сохранять ровную поверхность, что достигается за счет того, что металл не деформируется в процессе изготовления своими руками.

Однако, если у вас деформированный металлический материал, вы можете;

- Используйте дескриптор файла, чтобы нажать его.

В качестве альтернативы используйте два куска плоской стали и поместите металл между ними, а затем нажмите.

В качестве альтернативы используйте два куска плоской стали и поместите металл между ними, а затем нажмите. - Подпилите выступы на материале.

- Отшлифуйте материал, если не удалось получить гладкую поверхность для превосходного теплового контакта. Шаг 5. Сборка Во-вторых, убедитесь, что все детали подходят с помощью теста.

- #1

- #2 Листы слюды

- #3

- #4

- #5

- #6

- #7

- #8

- #9

- #10

- #11

- #12

- №13

- №14

- №15

- №16

- # 17

- # 18

- # 19

Затем нанесите термопасту (небольшое количество) на плоскую сторону транзистора.

(нанесение термопасты)

После этого поместите термоусадочную трубку поверх металлического выступа и осторожно вставьте ее в транзистор. Радиатор должен соприкасаться с плоской стороной транзистора.

Наконец, используйте источник тепла, например электрическую плиту или тепловую пушку, чтобы усадить трубку.

(фен)

Примечание; Первоначально использование радиатора приводит к тому, что транзистор выделяет тепло, которое уменьшает сборку и обеспечивает более прочную конструкцию.

Шаг 6. Использование

Теперь радиатор готов к использованию.

Заключение

На этом наш сегодняшний проект «Сделай сам» подходит к концу. Мы уверены, что вы можете сделать радиатор, не выходя из дома. Однако, если вы застряли, не стесняйтесь обращаться к нам.

подключение транзисторов к радиатору | diyAudio

Перейти к последнему

john123456

Участник

#1

Какое-то время у меня были проблемы с самодельным усилителем мощности, за сборку которого я частично отвечал.

Это хороший усилитель, поэтому я хочу сделать его правильно. В настоящее время НЕ работает.

Нынешняя волна проблем началась, когда я потерял канал. Когда я поднял его, чтобы отнести к своему столу, чтобы начать расследование, я заметил, что он сжег мой деревянный пол, он стал таким горячим.

В рамках ремонта явно перегоревших компонентов (некоторых резисторов) я решил обновить радиатор, установив большую пластину из алюминия 1050, подвешенную между стальным полом корпуса и печатной платой.

Я прикрутил транзисторы к алюминиевому радиатору. Включил, он шипел, трещал и немного дымил. Так что это было не идеально. Предохранитель сгорел, так что, наверное, все в порядке.

Я снова начал с новой платы и новых компонентов, так как не хотел продолжать чинить плату, которая уже однажды сгорела. Я думал, что новая плата с новыми компонентами решит все мои проблемы.

Собрал всё заново, за исключением блока питания. Включил, тоже самое, шипение, дым, предохранитель сгорел.

Я подозреваю, что обе мои платы в порядке.

Таким образом, разница между тем, когда он работал, и сейчас, когда он не работает, заключается в том, как я прикрепил транзисторы к радиатору, и мне интересно, не совершил ли я критическую ошибку. Я инженер общего профиля, а не специалист по электронике, поэтому то, чего я не знаю об электротехнике, составляет довольно длинный список!

В прошлом транзисторы прикручивались к стальному корпусу усилителя с синим листом между транзистором и сталью. Так работает пару лет.

С новой пластиной радиатора, подвешенной внутри корпуса, транзисторы покрыты пастой для радиатора процессора вместо синего листа, который я использовал раньше.

Возможно, синий лист был своего рода электрическим изолятором, который останавливал короткое замыкание транзисторов на шасси, или разница между синим листом и пастой ЦП не имеет отношения к моей проблеме.

Возможно, перегорел блок питания? Это единственная другая часть, которая не изменилась.

турок 182

Участник

#2

и синие силовые прокладки абсолютно необходимы в большинстве конструкций усилителей.

отсутствие проверки на утечку на землю на корпусе или выступе устройства является критически важным перед включением питания.

, и вместо того, чтобы рисковать еще одним потенциальным пожаром, вам следует построить «тестер тусклых лампочек» (доморощенный ограничитель тока), прежде чем ваша следующая партия компонентов исчезнет в эфире с дуновением дыма . ..

..

только с радиатором соединения между транзисторами и радиатором, вы, вероятно, обнаружите пятна дуги на радиаторе после удаления соединения.

в вашей предыдущей версии, где плечевые шайбы использовались как часть узла?

Последнее редактирование:

Ювильгельм

Участник

#3

Вам нужен изолятор с термопастой между транзисторами и радиатором, если у них есть металлический выступ. Избегайте термических компаундов для ПК, таких как Thermaltake, они электропроводны. Wakefield делает несколько хороших соединений для вашего применения. https://www.mouser.ca/ProductDetail…eqYBWXqKiDPSCPyB6dnCYOuVYZ8cfLZcaAtUUEALw_wcB

john123456

Участник

#4

Моя печатная плата имеет нейлоновые шайбы поверх монтажных стоек. Никакая часть схемы на печатной плате не подходит к монтажным отверстиям, если вы об этом спрашиваете?

Никакая часть схемы на печатной плате не подходит к монтажным отверстиям, если вы об этом спрашиваете?

Мой главный вопрос заключается в том, правильно ли я понял роль синего листового материала для крепления транзистора, поставляемого производителем.

Мне казалось, что я сохранил все то же самое, что и мой ранее работающий усилитель, но просто обновил радиатор. В рамках обновления я заменил синий лист на пасту для ЦП, думая, что паста обеспечит более однородное и лучшее проводящее соединение с моим новым радиатором.

Если синий лист должен быть не только проводником, но и изолятором, то я бы понял, что я сделал не так.

Дайте мне знать, что вы думаете.

Индианахо

Участник

#5

Фактическое название необходимой детали — термопрокладка.

Цвет не всегда голубой, довольно популярны розово-подпалый и белый.

Вот ссылка на тот, что хранится в Farnell USA https://www.newark.com/sensata-crydom/hsp-1/thermal-pad-57-1-x-44-2-x-0-076/dp /41X7820

, который подходит для прямоугольных корпусов транзисторов TO-247 TO-263. Вы должны измерить свои транзисторы, чтобы купить те, которые сделаны в нужном размере.

Если ваши транзисторы ромбы с 2 винтами на концах вместо одного, то это корпус ТО-3.

При использовании прокладок из силиконовой резины, полное название продукта «sil», вам не нужен теплоотвод между транзистором и прокладкой, а также прокладкой и алюминием. Если вы используете слюду или керамический оксид алюминия, вы делаете.

Если вы используете слюду или керамический оксид алюминия, вы делаете.

Если есть вероятность соприкосновения ножек транзистора с алюминием, или если на ТО3 корпус транзистора винты будут касаться алюминия, то необходимо установить пластиковые буртики для изоляции корпуса транзистора от винта и алюминия . Farnell продает комплект слюдяных шайб для TO3, в который входят шайбы.

Кроме того, я сомневаюсь, что ваш алюминиевый лист будет иметь более низкую температуру. Тепло должно передаваться воздуху, а для этого нужны плавники.

Вот фото оребренного радиатора с плоской площадкой для ТО3, который не просверлен. https://www.newark.com/wakefield-solutions/403k/heat-sink-natural-convection-55/dp/58F505

Если ваш усилитель нормально работал со стальным корпусом, возможно, размещение его на высоких резиновых ножках может спасти вашу жизнь. пол.