Как изготовить сварочный полуавтомат из инвертора. Какие комплектующие потребуются для самостоятельной сборки. Как настроить и проверить работу самодельного сварочного полуавтомата. На что обратить внимание при изготовлении основных узлов.

Устройство и принцип работы сварочного полуавтомата

Сварочный полуавтомат состоит из следующих основных элементов:

- Источник питания (инвертор, выпрямитель или трансформатор)

- Блок управления

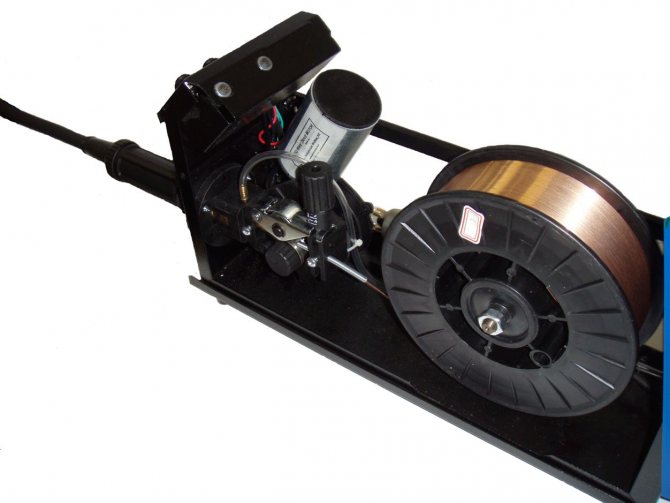

- Механизм подачи сварочной проволоки

- Сварочная горелка

- Газовый баллон и система подачи защитного газа

- Катушка со сварочной проволокой

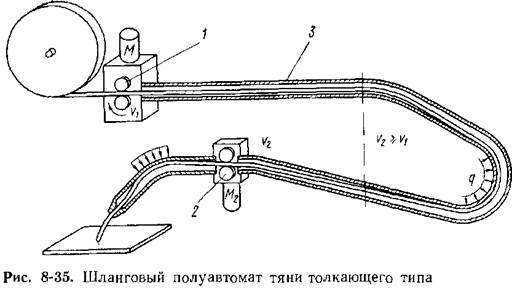

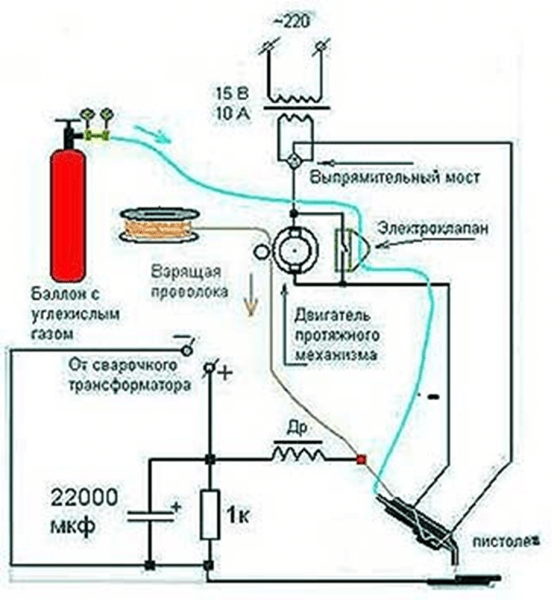

Принцип работы полуавтомата заключается в следующем:

- Переменный ток из сети преобразуется в постоянный с помощью силового блока

- Блок управления обеспечивает стабилизацию сварочного тока и напряжения

- Механизм подачи равномерно подает сварочную проволоку в зону сварки

- В эту же зону через горелку подается защитный газ

- Между проволокой и свариваемой деталью горит дуга, расплавляющая металл

Главная особенность полуавтомата — автоматическая подача проволоки при ручном перемещении горелки вдоль шва. Это позволяет получать качественные сварные соединения при высокой производительности.

Необходимые комплектующие для сборки полуавтомата

Для самостоятельного изготовления сварочного полуавтомата понадобятся следующие основные элементы:

- Инвертор мощностью не менее 150А

- Механизм подачи проволоки

- Сварочная горелка с комплектом шлангов

- Газовый редуктор и баллон

- Катушка для проволоки

- Электронный блок управления

- Корпус для размещения всех узлов

Большинство комплектующих можно приобрести в специализированных магазинах. Некоторые узлы, например, механизм подачи, можно изготовить самостоятельно.

Подготовка и переделка инвертора

Основой самодельного полуавтомата обычно служит сварочный инвертор. Его необходимо доработать следующим образом:

- Намотать дополнительную обмотку на трансформатор из медной шины

- Заменить вторичную обмотку, изготовив ее из нескольких слоев жести

- Установить дополнительный вентилятор охлаждения

- Смонтировать силовые элементы на радиаторы

- Добавить термодатчик для контроля температуры

После доработки нужно проверить работу инвертора осциллографом. Импульсы должны иметь частоту 40-50 кГц и длительность 1,5 мкс. Необходимо добиться стабильной работы на токах до 160А.

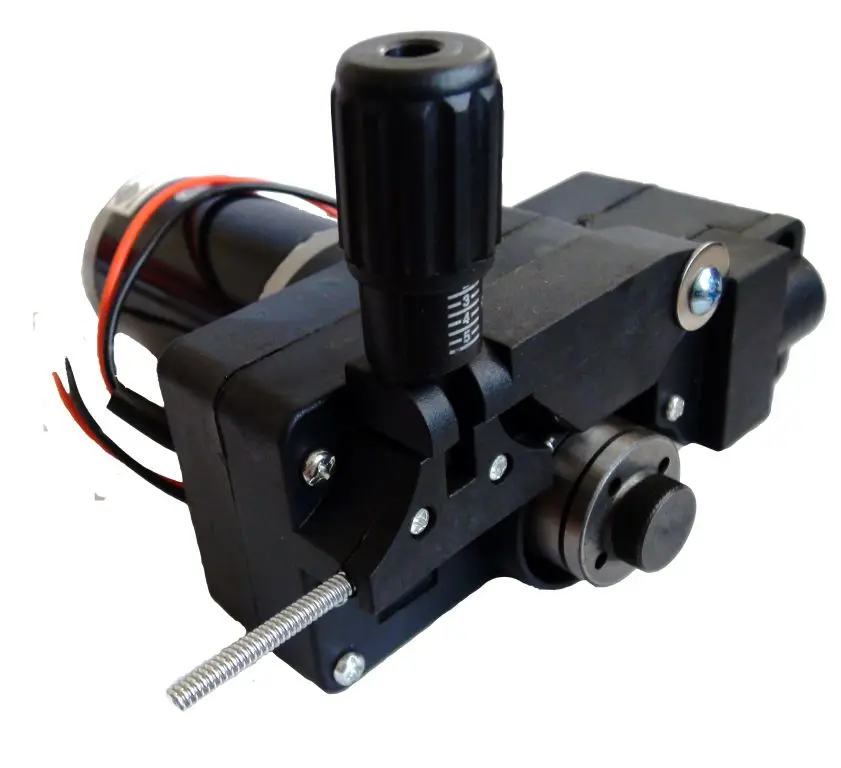

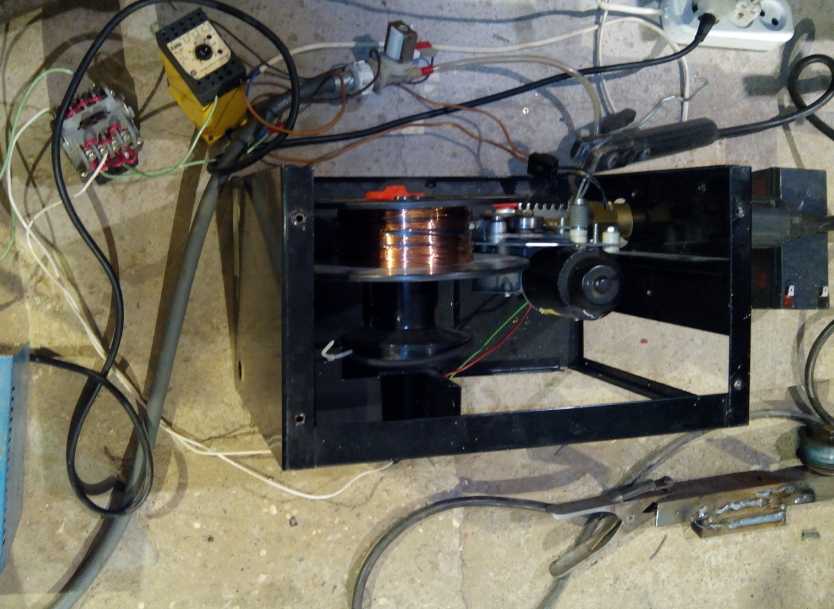

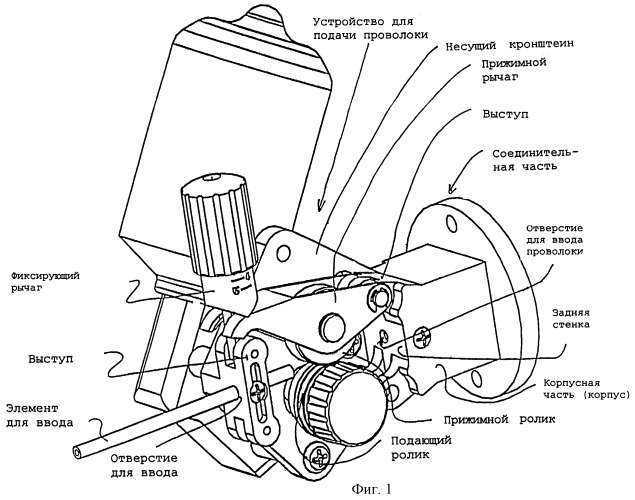

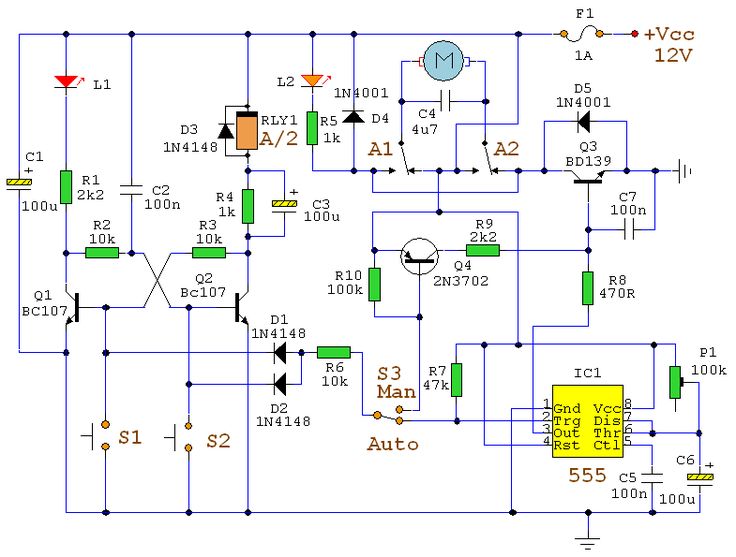

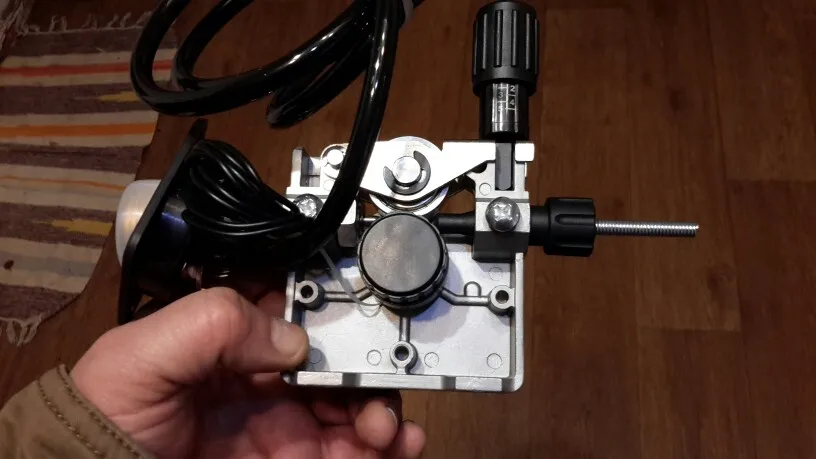

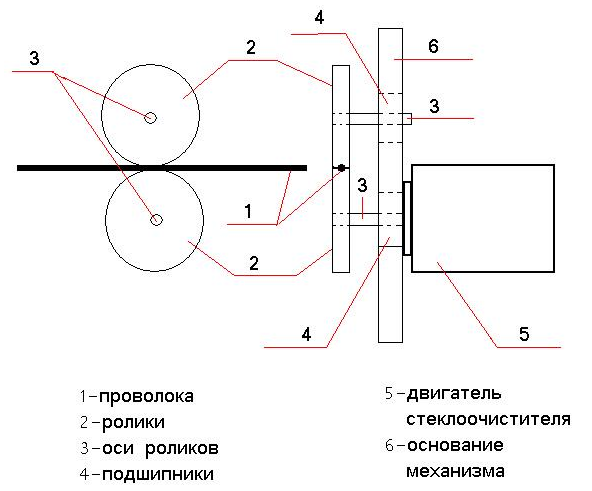

Изготовление механизма подачи проволоки

Механизм подачи можно изготовить самостоятельно из следующих элементов:

- Электродвигатель от автомобильных стеклоочистителей

- Ролик диаметром 25-30 мм

- Пара подшипников

- Прижимная пружина

Ролик устанавливается на вал двигателя. Подшипники прижимаются к ролику пружиной. Проволока протягивается между роликом и подшипниками. Скорость подачи регулируется изменением напряжения питания двигателя.

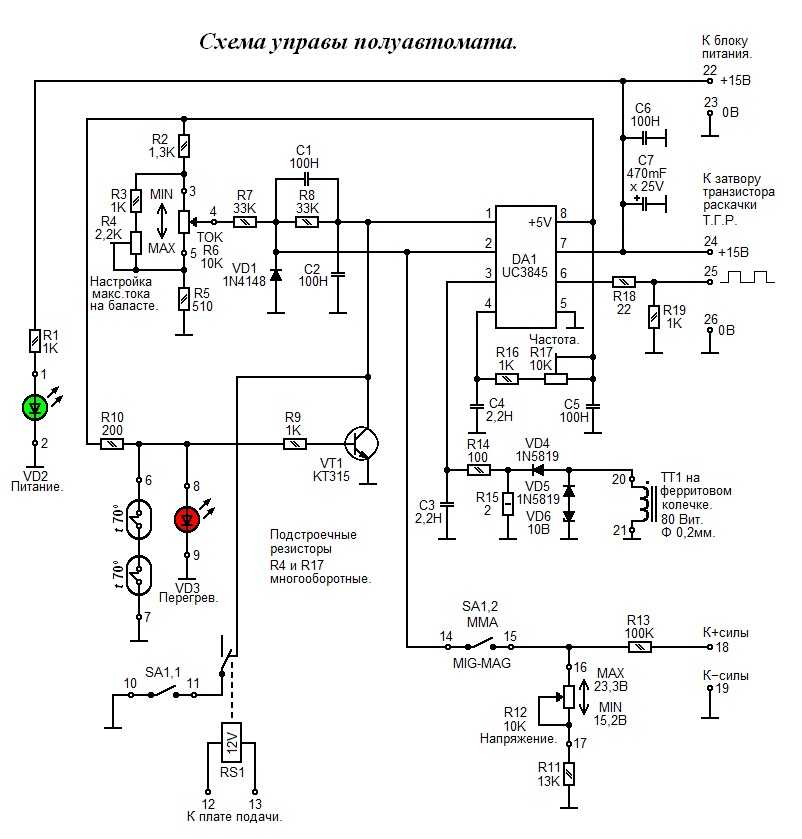

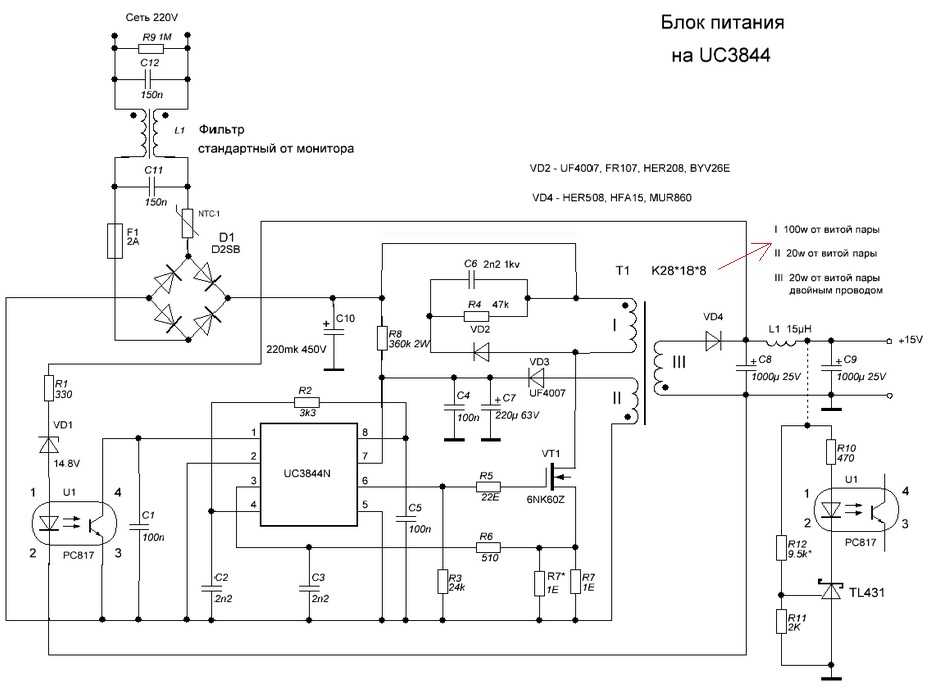

Сборка и настройка электронного блока управления

Блок управления полуавтоматом выполняет следующие функции:

- Стабилизация сварочного тока

- Регулировка напряжения дуги

- Управление скоростью подачи проволоки

- Защита от перегрузок и перегрева

В качестве основы можно взять готовую плату управления или собрать схему самостоятельно на микроконтроллере. Важно обеспечить возможность плавной регулировки всех параметров сварки.

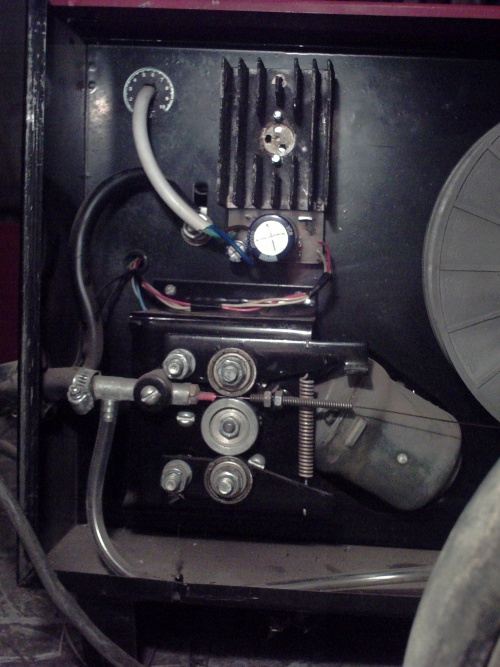

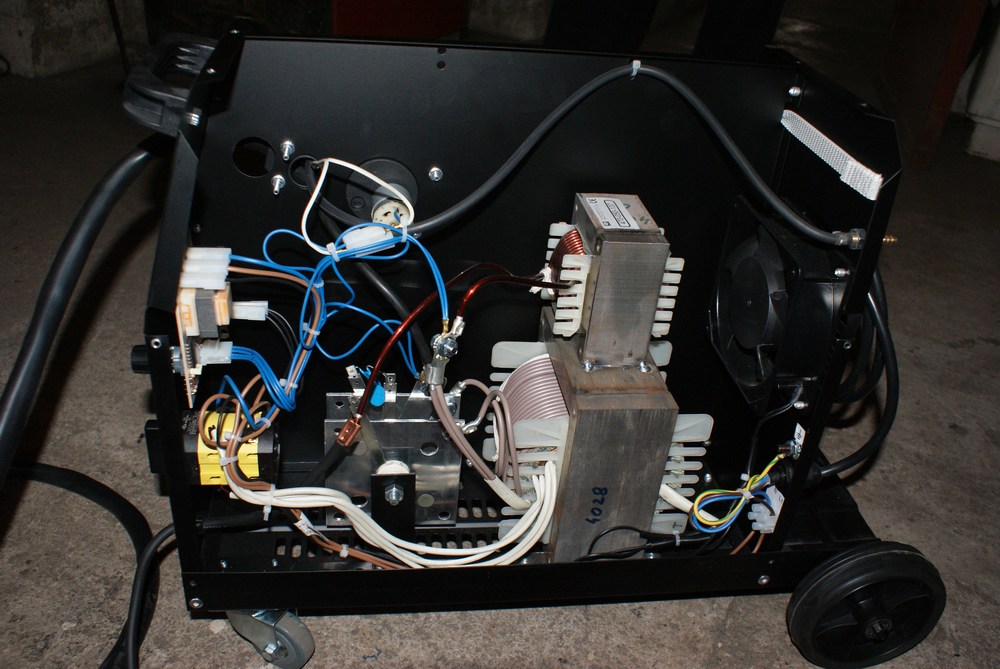

Компоновка и сборка полуавтомата

Все подготовленные узлы необходимо компактно разместить в едином корпусе. При компоновке важно учесть следующие моменты:

- Обеспечить хорошее охлаждение силовых элементов

- Разместить катушку с проволокой максимально близко к механизму подачи

- Предусмотреть удобный доступ к органам управления

- Надежно закрепить все узлы во избежание вибрации

После сборки необходимо тщательно проверить все электрические соединения и изоляцию токоведущих частей.

Проверка работоспособности самодельного полуавтомата

Перед началом эксплуатации самодельный сварочный полуавтомат нужно проверить в работе. Для этого выполняются следующие тесты:

- Проверка подачи проволоки на холостом ходу

- Измерение напряжения холостого хода инвертора

- Пробная сварка образцов из тонкого и толстого металла

- Проверка стабильности горения дуги

- Измерение температуры нагрева основных узлов

При обнаружении каких-либо проблем необходимо устранить их, доработав соответствующие узлы аппарата. Только после успешного прохождения всех проверок полуавтомат можно использовать для реальных сварочных работ.

Советы по эксплуатации самодельного сварочного полуавтомата

При использовании самостоятельно изготовленного сварочного полуавтомата следует соблюдать несколько важных правил:

- Не превышать максимально допустимый рабочий ток

- Контролировать температуру нагрева узлов

- Использовать качественные сварочные материалы

- Регулярно проверять состояние всех узлов и соединений

- При появлении сбоев прекратить работу и найти причину

Соблюдение этих рекомендаций позволит продлить срок службы самодельного аппарата и обеспечит высокое качество сварных соединений.

Регулятор подачи проволоки для полуавтомата своими руками

Содержание

- Как инвертор переделать в полуавтомат

- Переделываем инверторный трансформатор

- Настройка

- Использование

- Контроль правильности работы

- Когда используется полуавтомат сварочный

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

- Устройство самодельного сварочного полуавтомата

- Необходимые инструменты и материалы

- Создание полуавтомата из сварочного инвертора

- Механизм подачи проволоки

- Подготовка трансформатора

- Источник питания

Сварочный полуавтомат может быть самодельным, сделанным из инвертора. Сразу скажем, что смастерить сварочный полуавтомат из инвертора своими руками непросто, но не невозможно. Тому, кто задумал смастерить полуавтомат своими руками из инвертора, следует изучить принцип его работы, посмотреть при необходимости видео или фото, посвященные данной теме, подготовить необходимые комплектующие и оборудование.

Как инвертор переделать в полуавтомат

Для работы понадобится:

- Инверторный аппарат, который может сформировать сварочный ток в 150 А.

- Механизм, подающий для полуавтомата (сварочную проволоку).

- Горелка.

- Шланг, через который идет сварочная проволока.

- Шланг для подачи в зону сварки защитного газа.

- Катушка со сварочной проволокой (потребуются некоторые переделки).

- Электронный блок управления.

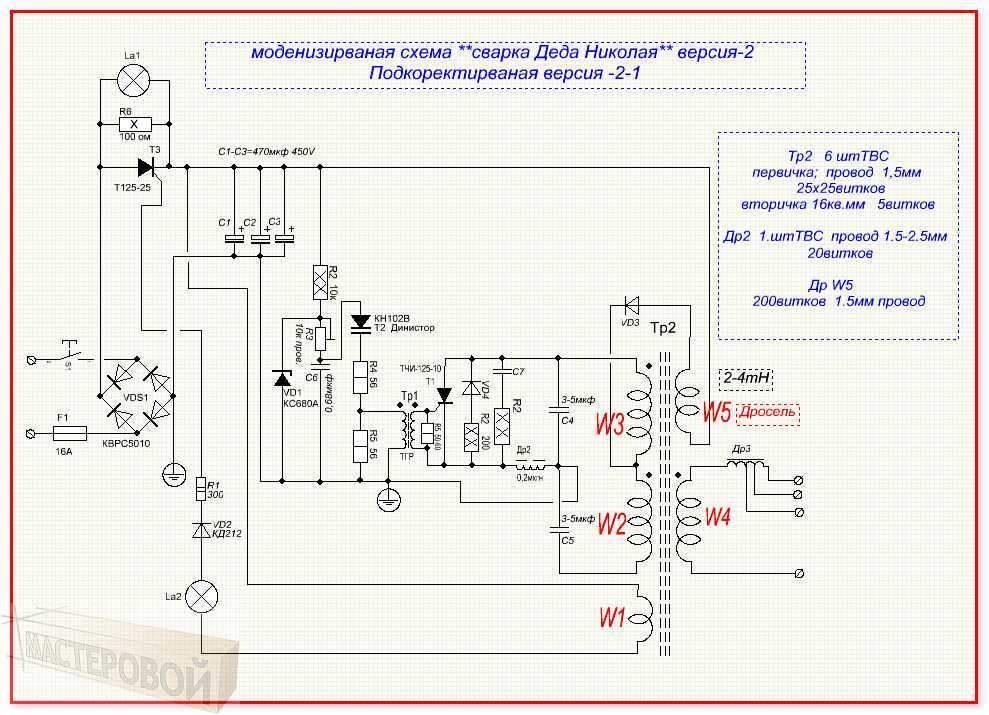

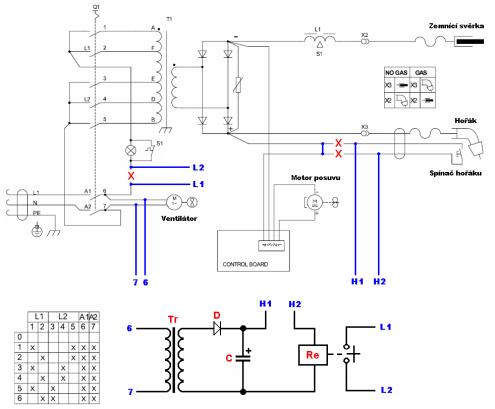

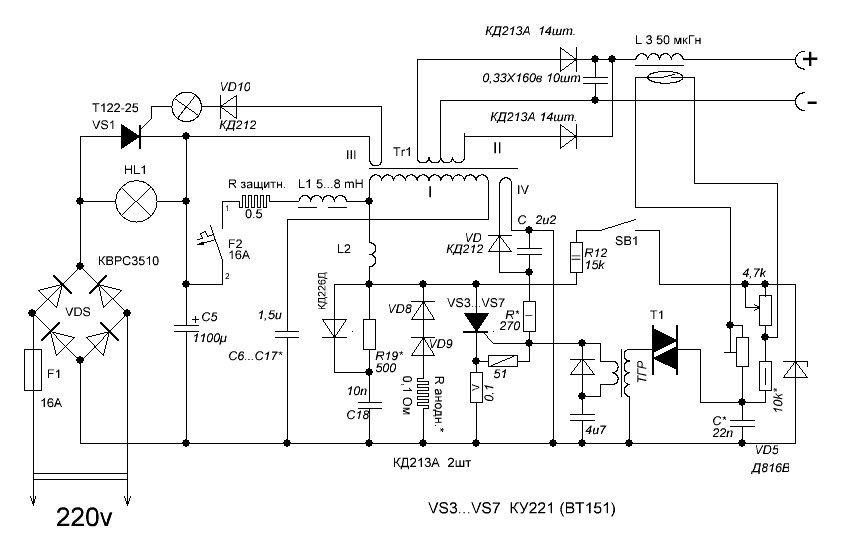

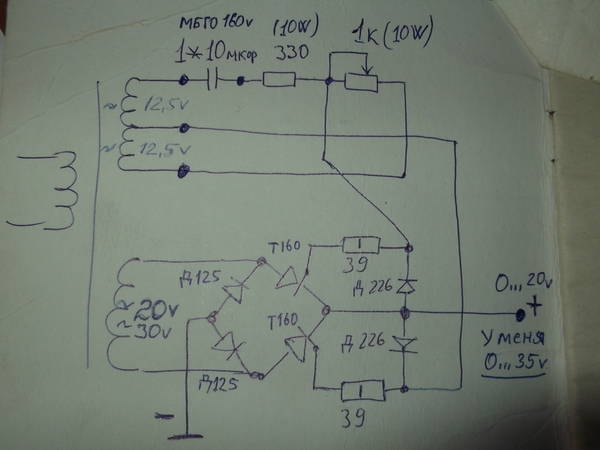

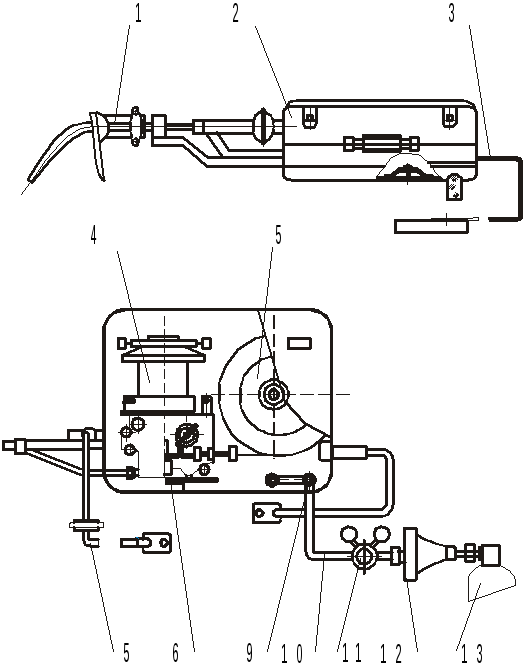

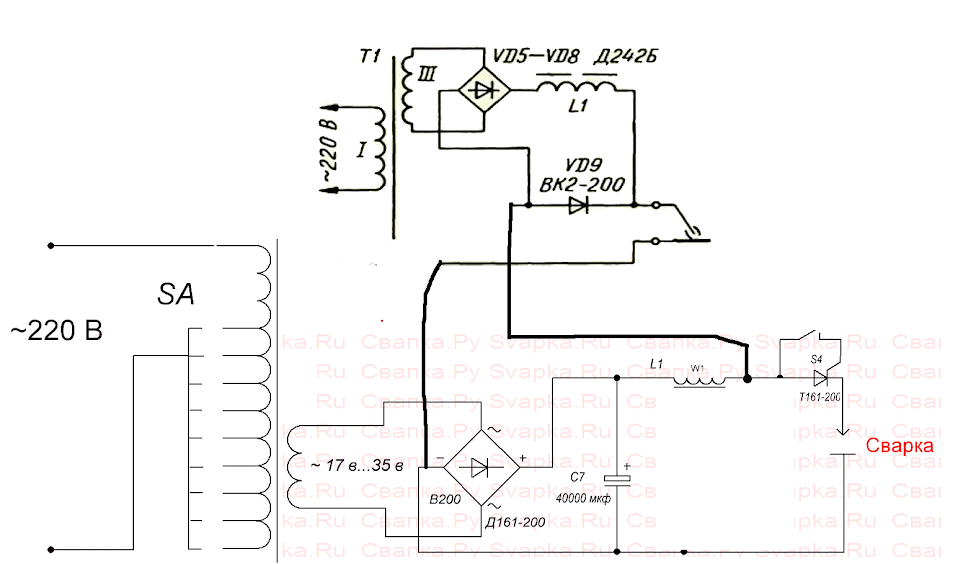

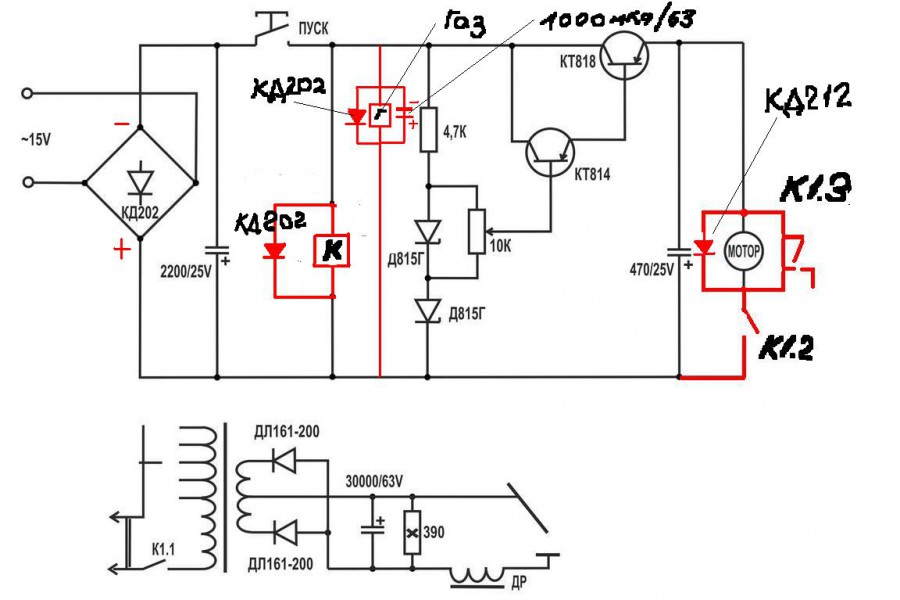

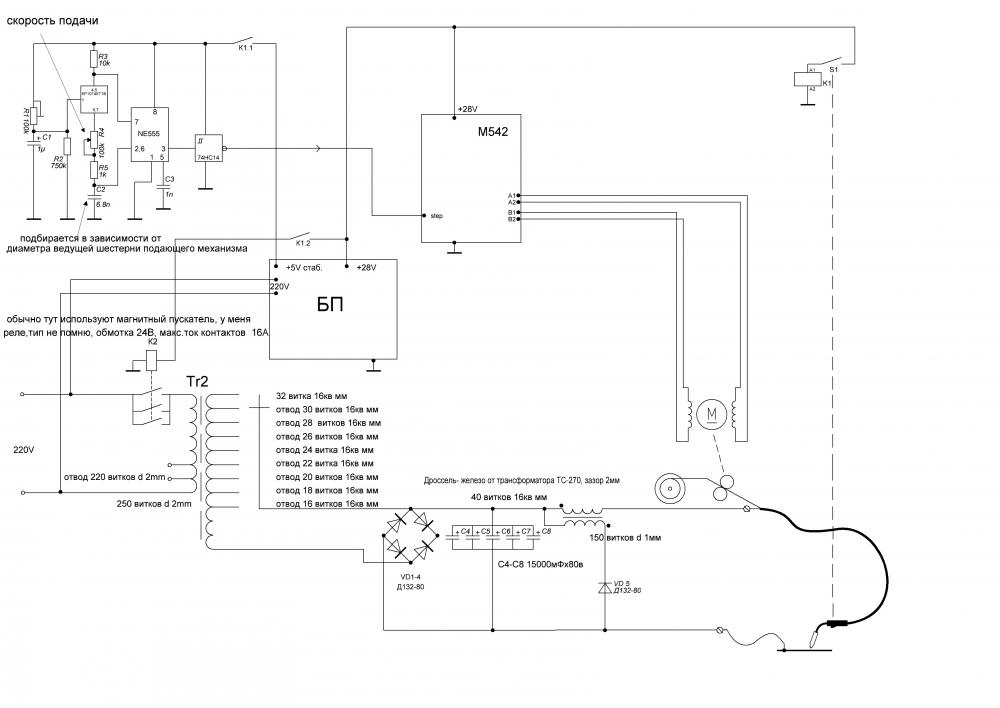

Схема сварочного полуавтомата

Особое внимание уделяется переделке подающего устройства, подающего в зону сварки проволоку, которая передвигается по гибкому шлангу. Для получения качественного аккуратного сварного шва скорость подачи проволоки по гибкому шлангу и скорость ее расплавления должны соответствовать.

При сварке полуавтоматом используется проволока разного диаметра и из разных материалов, поэтому должна быть возможность регулирования скорости ее подачи. Этим занимается подающий механизм.

Этим занимается подающий механизм.

Наиболее распространенные диаметры проволоки в нашем случае: 0,8; 1; 1,2 и 1,6 мм. Перед сваркой проволока наматывается на катушки, являющиеся приставками, закрепляемыми нехитрыми крепежными элементами. Проволока в процессе сварки подается автоматически, благодаря чему значительно сокращается время технологической операции и повышается эффективность.

Главный элемент электронной схемы блока управления — это микроконтроллер, отвечающий за стабилизацию и регулирование сварочного тока. От этого элемента зависят параметры тока и возможность регулирования их.

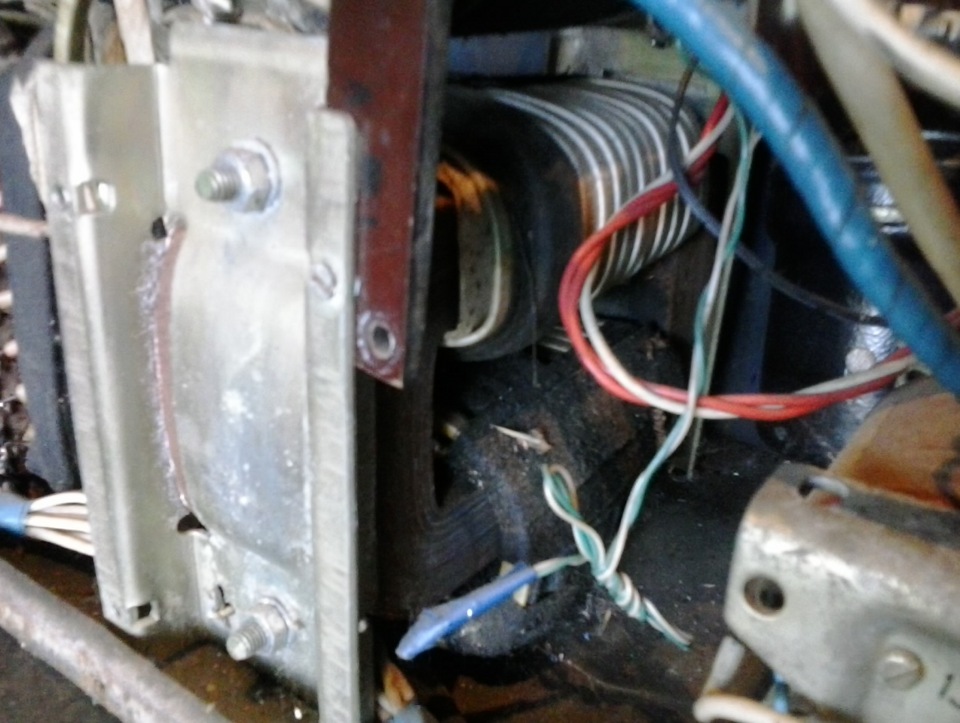

Переделываем инверторный трансформатор

Полуавтомат сварочный своими руками сделать можно путем переделки трансформатора инвертора. Для приведения характеристик инверторного трансформатора в соответствии с необходимыми, он обматывается медной полосой, обматывающейся термобумагой. Обыкновенный толстый провод для этих целей не используется, потому что он будет сильно нагреваться.

Вторичная обмотка тоже переделывается. Для этого нужно:

- Намотать обмотку из трех слоев жести, из которых каждый изолируется фторопластовой лентой.

- Концы обмоток спаять друг с другом для повышения проводимости токов.

В конструктивной схеме инвертора, используемого для включения в полуавтомат, должен быть предусмотрен вентилятор для охлаждения аппарата.

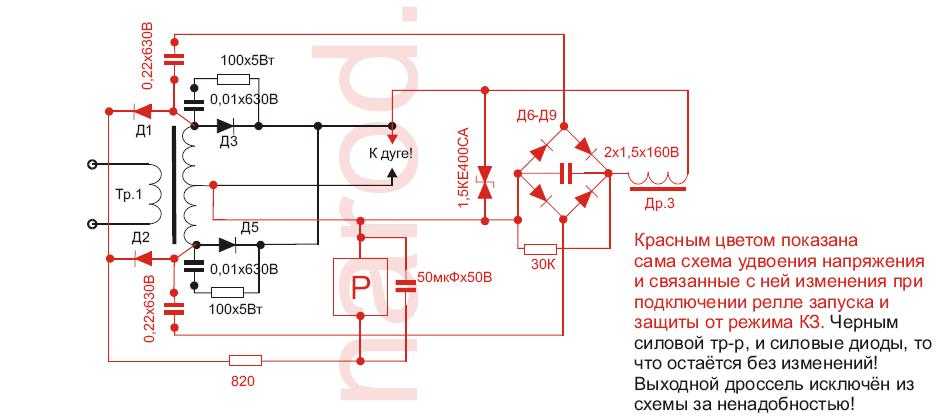

Настройка

При изготовлении полуавтомата из инвертора предварительно обесточьте оборудование. Для предотвращения перегрева устройства разместите его входной и выходной выпрямители, а также силовые ключи на радиаторах.

По выполнении вышеперечисленных процедур соедините силовую часть с блоком управления и подключите его к электросети. Когда загорится индикатор подключения к сети, подключите к выходам инвертора осциллограф. С помощью осциллографа найдите электрические импульсы в 40−50 кГц. Между формированием импульсов должно проходить 1,5 мкс, и регулируется это изменением величины напряжения, поступающего на вход.

Осциллограмма сварочного тока и напряжения: на обратной полярности — слева, на прямой полярности — справа

Проверьте, чтоб импульсы, которые отражаются на экране осциллографа, были прямоугольными, а фронт их составлял не больше 500 нс. Если проверяемые параметры такие как должны быть, подключите инвертор к электросети.

Ток, который поступает от выхода, должен быть не меньше 120А. Если эта величина меньше, вероятно, что в провода оборудования идет напряжение, не превышающее 100 В. В таком случае оборудование тестируется изменением силы тока (плюс постоянно контролируется напряжение на конденсаторе). Также постоянно контролируется температура внутри устройства.

После тестирования проверьте аппарат под нагрузкой: подключите к сварочным проводам реостат сопротивлением не менее 0,5 Ом. Он должен выдержать ток в 60 А. Сила тока, поступающего на сварочную горелку, контролируется амперметром. Если она не соответствует требуемому значению, величину сопротивления подбирают эмпирически.

Использование

После запуска аппарата индикатор инвертора должен высветить значение силы тока — 120 А. Если значение иное, что-то сделано неверно. На индикаторе могут высветиться восьмерки. Чаще всего это происходит из-за недостаточного напряжения в сварочных проводах. Лучше сразу определить причину этой неисправности и устранить ее. Если все правильно, индикатор корректно покажет силу тока, регулируемого специальными кнопками. Интервал регулировки тока, обеспечивающий инверторы, лежит в пределах 20−160 А.

Контроль правильности работы

Чтобы полуавтомат прослужил длительный срок, рекомендуется все время контролировать температурный режим работы инвертора. С целью контроля одновременно нажимаются две кнопки, а после температура самого горячего из радиаторов инвертора выведется на индикатор. Нормальная рабочая температура — не больше 75 ° C .

Если будет больше, кроме информации, которая выводится на индикатор, инвертор будет издавать прерывистый звук, что сразу должно насторожить. При этом (или при замыкании термодатчика) электронная схема автоматически уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

При этом (или при замыкании термодатчика) электронная схема автоматически уменьшит рабочий ток до 20А, а звуковой сигнал идти будет, пока оборудование не придет в норму. О неисправности оборудования может говорить и код ошибки (Err), который высвечивается на индикаторе инвертора.

Когда используется полуавтомат сварочный

Полуавтомат рекомендуется использовать, когда нужны точные аккуратные соединения стальных деталей. С помощью такого оборудования варят тонкий металл, что актуально, например, при ремонте кузовов автомобилей. Научиться работать с аппаратом помогут квалифицированные специалисты или обучающее видео.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сварка металлических изделий может выручить хорошего хозяина в любой момент. Поэтому сварочный аппарат можно считать незаменимой вещью в домашнем хозяйстве. С таким аппаратом можно выполнять мелкие ремонтные работы самостоятельно. Наиболее часто сварочные работы необходимы в сельской местности, где может появиться потребность в ремонте заграждений, постройке теплицы или создания любой другой металлической конструкции.

Покупка нового заводского полуавтомата может влететь в немалую копеечку, поэтому у каждого хозяина в какой-то момент возникает дилемма, что делать, покупать новый аппарат или сделать сварочный полуавтомат своими руками.

Наиболее просто своими руками сделать полуавтомат из инвертора. Если в хозяйстве есть обычный инвертор, сделать полуавтомат не составит особого труда, нужно всего лишь соблюдать инструкцию изготовления и приобрести несколько дополнительных деталей.

Но следует отметить, что для выполнения подобных работ нужно иметь базовые знания электротехники и простейших физических законов. При этом важно добросовестно подойти к изготовлению, собрать необходимый инструмент и не бросать начатое дело.

Устройство самодельного сварочного полуавтомата

Схема сварочного полуавтомата довольно проста, и мало чем отличается от обычного сварочного аппарата. Устройство сварочного полуавтомата отличается тем, что вместо классических электродов, которые необходимо менять в процессе роботы, используется присадочная проволока. Такая особенность заключается в том, что там установлен механизм подачи сварочной проволоки, который подает ее в свариваемую область постепенно и непрерывно. Это позволяет выполнять сварочные работы непрерывно, выполняя максимально ровный и равномерный шов.

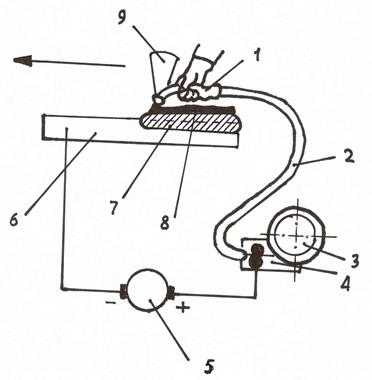

Устройство сварочного полуавтомата

При этом сопротивление такого аппарата значительно ниже в сравнении с дуговой, поэтому можно выполнить ремонт сварочного полуавтомата своими руками без особых усилий и инструментов.

При подаче проволоки в зоне сварки образуется область расплавленного металла, который моментально соединяет поверхности, буквально склеивая их, образуя максимально качественный шов высокой прочности.

С помощью самодельного сварочного полуавтомата можно сваривать практическая все типы металлических изделий, в том числе нержавеющие стали и цветные металлы. Причем техника выполнения сварочных работ довольно проста и освоить ее легко самостоятельно с помощью обучающих материалов. Но также можно пройти специальные курсы, где вас обучат технике сварки, расскажут о специфике и малейших особенностях использования полуавтомата. Посещая курсы, научиться сварочному делу может даже новичок, никогда не имеющий дело со сварочными аппаратами любого дела.

Грубо говоря, сварочный полуавтомат состоит из трех частей, электрической, ответственной за подачу тока, проволочный механизм, отвечающий за подачу присадочной проволоки, а также горелки, необходимой для создания газовой среды с помощью специального сопла.

Газовая среда необходима для создания защитного инертного облака, которое препятствует окислению расплавленного металла. Для этих целей чаще всего используют углекислый газ. Газовый баллон подключается к аппарату через входной штуцер.

Схема сварочного полуавтомата

В некоторых случаях использование баллона не обязательно, так как можно применять присадочную проволоку со специальным покрытием, которое создает самозащитную среду. Простота использования и отсутствие необходимости в применении баллона сделало полуавтомат с такой проволокой особо популярным среди домашних умельцев.

Принцип работы аппарата довольно простой, от электросети подается переменный ток, который преобразовывается в постоянный. Такую функцию выполняет специальный модуль в совокупности с трансформатором и выпрямителями.

При выполнении сварочных работ важно наблюдать за сохранением баланса силы тока, напряжения и скорости подачи присадочной проволоки. Изменение баланса в любую из сторон может привести к получению некачественного шва. Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Для сохранения баланса в подобных случаях используют источник питания жесткой вольт-амперной характеристики. Это позволяет в зависимости от скорости подачи присадочной проволоки регулировать напряжение и силу подаваемого тока, что позволяет добиться наиболее качественного соединения.

Необходимые инструменты и материалы

Чтобы изготовить полуавтомат из инвертора нужно подготовить следующее оборудование:

- Инвертор. При выборе этого комплектующего важно обратить внимание на такой показатель как сила формированного тока. Важно чтобы его уровень не был менее 150А.

- Механизм подачи проволоки для полуавтомата. Именно он будет отвечать за непрерывную подачу присадочной проволоки, которая должна ложиться равномерно, без рывков и замедлений.

- Горелка. Это комплектующее отвечает за плавление присадочной проволоки.

- Подающий шланг. Через этот шланг будет происходить подача присадочной проволоки к рабочей области.

- Газовый шланг. Необходимый для подачи защитного газа, обычно углекислого, в сварочную область для защиты шва от окисления.

- Катушка. На катушке должна располагаться присадочная проволока, с которой она должна подаваться без задержек.

- Электронный блок. Необходим для управления работой полуавтомата, с его помощью регулируется сила подачи тока, напряжение и скорость выполнения работы.

Большинство комплектующих можно найти высокого качества без особых усилий и использовать их без значительных изменений. Но особое внимание стоит уделить механизму подачи. Для того что сварочные работы соответствовали всем требованиям, подача проволоки через гибкий подающий шланг должна проводиться в соответствии со скоростью ее плавления.

Учитывая тот факт, что полуавтомат можно использовать для скрепления различных металлов, скорость сварки и тип присадочной проволоки может значительно варьироваться. Именно поэтому очень важно иметь возможность регулировки скорости работы подающего механизма.

Выбор проволоки зависит от целей выполнения сварочных работ и обрабатываемого металла. Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Присадочная проволока отличатся не только в зависимости от материала, но и от диаметра. Обычно можно найти проволоку диаметром 0,8, 1, 1,2, и 1,6 мм. Соответствующую проволоку нужно предварительно намотать на катушку. От качества выполнения этой подготовительной роботы напрямую зависит качество готового шва.

Затем катушка крепится с помощью специального крепления или самодельной конструкции к аппарату. Во время выполнения работ проволока автоматически разматывается и подается в рабочую область. Это позволяет значительно упростить и ускорить процесс соединения металлических элементов с помощью сварки, делая ее более эффективной и простой для новичков.

Изготовление сварочного полуавтомата

Блок управления состоит из микроконтроллера, необходимого для стабилизации тока. Следует отметить, что именно этот составной элемент отвечает за возможность регулировки тока во время выполнения работ.

Создание полуавтомата из сварочного инвертора

Перед использованием инвертора в качестве основы для сварочного полуавтомата нужно произвести некоторые манипуляции с его составным трансформатором. Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Его нужно переделать, причем переделка инвертора в полуавтомат не требует особых знаний и усилий, ее легко произвести, соблюдая лишь некоторые правила.

Все, что нужно сделать, это нанести на него дополнительный слой, который должен состоять из медной полосы и термобумаге. Отметим, что ни в коем случае для этих целей нельзя применять обычную медную проволоку, так как она в процессе работы может перегреться и вывести из строя весь аппарат.

Небольшие манипуляции также нужно провести с вторичной обмоткой. Согласно инструкции нужно нанести три слоя жести, изолированную фторопластовой лентой. Концы имеющей и нанесенной обмотки следует спаять. Такая простая манипуляция позволит значительно увеличить проводимость токов.

Очень важно чтобы инвертор был оснащен вентилятором, необходимым для охлаждения аппарата и предотвращения перегрева.

Механизм подачи проволоки

Механизм подачи проволоки для полуавтомата можно приобрести практически в каждом магазине электротехники. Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Но его также можно произвести самостоятельно из подручных средств. Специалисты рекомендуют для этих целей найти двигатели от автомобильных дворников, пару подходящих пластин, подшипников и ролик диаметром 2,5 см, который необходимо установить на вал двигателя. На пластины в свою очередь устанавливаются подшипники. Полученная конструкция прижимается к ролику с помощью пружины.

Схема регулятора подачи проволоки для сварочного полуавтомата

Намотанная на ролик проволока протягивается между подшипником и роликом. Все комплектующие крепятся на пластине, толщина которой не должна быть менее 1 см, изготовленную из прочного пластика. Вывод проволоки должен совпадать с местом крепления подающего шланга.

Подготовка трансформатора

Подготовка трансформатора состоит из создания дополнительной обмотки, установки необходимых комплектующих и тестового подключения к сети. Собранный сварочный аппарат должен нормально функционировать, не перегреваться после подключения к сети и что очень важно, полноценно откликаться на регулировку тока.

Также очень важно проверить изоляцию и нанести дополнительную при выявлении проблем. Затем проверить работу подающего механизма, скорость и равномерность подачи проволоки.

После подготовки и проверке рабочих узлов можно перейти к выполнению работ.

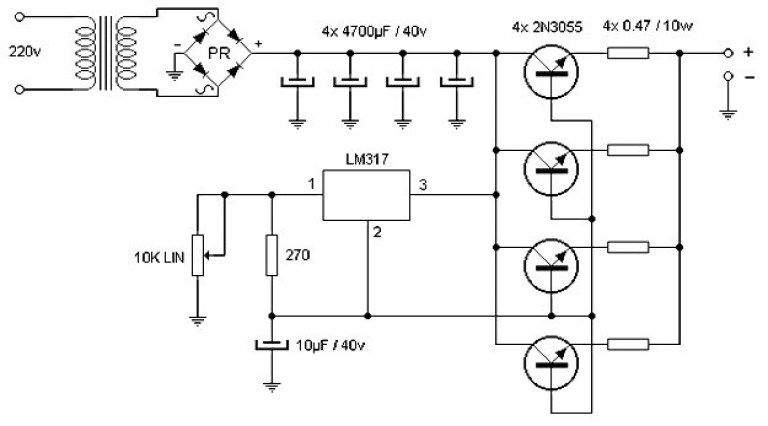

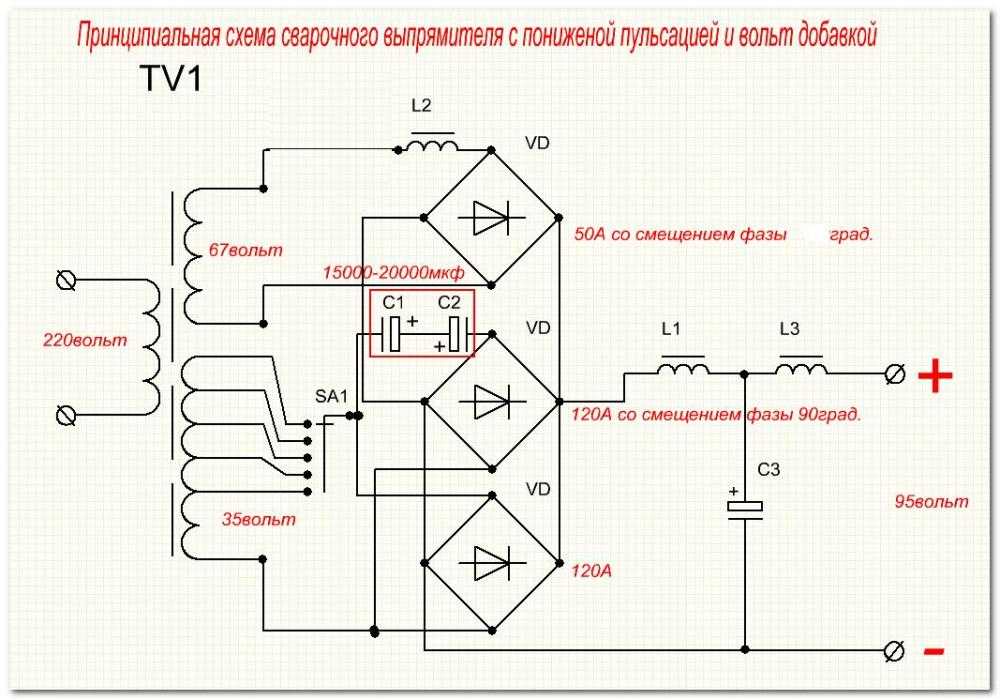

Источник питания

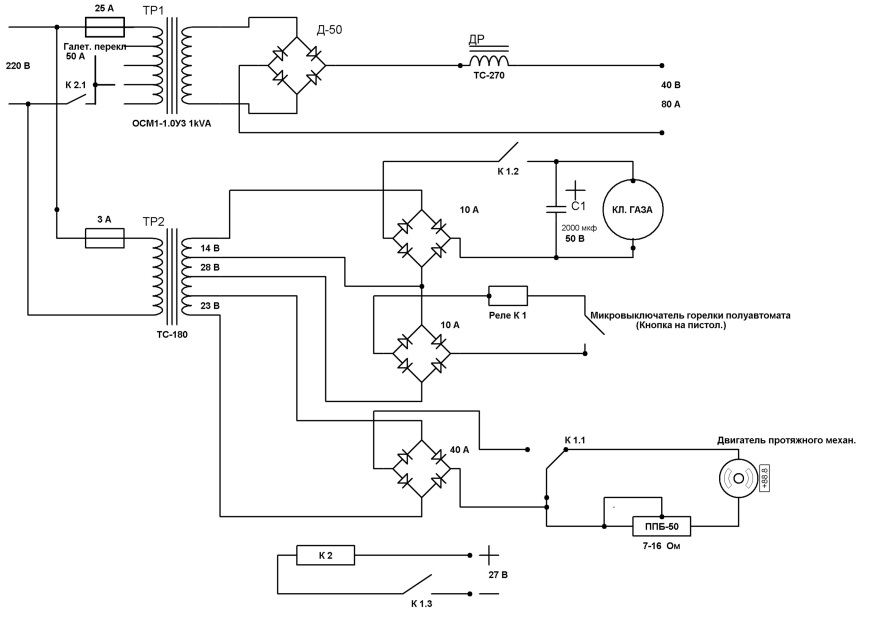

Питанием для полуавтоматической сварки может служить различный источник, например, ранее упомянутый инвертор, выпрямитель и трансформатор. Электрический ток поступает к сварочному аппарату из трехфазной сети. Рекомендуется при изготовлении самодельного аппарата использовать инвертор.

При соблюдении соответствующих рекомендаций и выборе качественных комплектующих можно получить качественный аппарат, сделанный своими руками, который будет служить в хозяйстве не один год и станет настоящим помощник при выполнении мелкого домашнего ремонта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Не работает регулировка подачи проволоки. Как изготовить полуавтомат из инвертора своими руками. Какие требования предъявляются к предварительному этапу сварки

У хорошего хозяина в обязательном порядке должен быть сварочный полуавтомат, особенно у владельцев машин и частной собственности. С ним всегда можно мелкие работы сделать самому. Если необходимо подварить деталь машины, изготовить теплицу или создать какую-то металлическую конструкцию, то такое устройство станет незаменимым помощником в личном хозяйстве. Тут возникает дилемма: купить или изготовить самому. Если в наличии есть инвертор, то проще сделать самому. Обойдется это намного дешевле, чем покупка в торговой сети. Правда, понадобятся хотя бы базовые знания по основам электроники, наличие необходимого инструмента и желание.

Создание полуавтомата из инвертора своими руками

Строение

Инвертор переделать в сварочный полуавтомат для сварки тонкой стали (низколегированной и коррозионностойкой) и алюминиевых сплавов своими руками не сложно. Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор – это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Необходимо только хорошо разобраться в тонкостях предстоящей работы и вникнуть в нюансы изготовления. Инвертор – это устройство, служащее для понижения электрического напряжения до необходимого уровня для питания сварочной дуги.

Суть процесса сваривания полуавтоматом в среде защитного газа заключается в следующем. Электродная проволока с постоянной скоростью подается в зону горения дуги. В эту же область подается защитный газ. Чаще всего – углекислый. Это гарантирует получение качественного шва, который по прочности не уступает соединяемому металлу, при этом в соединении отсутствуют шлаки, так как сварочная ванна защищена от негативного влияния компонентов воздуха (кислорода и азота) защитным газом.

В комплект такого полуавтомата должны входить следующие элементы:

- источник тока;

- блок управления процессом сварки;

- механизм подачи проволоки;

- рукав для подачи защитного газа;

- баллон углекислотный;

- пистолет-горелка:

- катушка с проволокой.

Устройство сварочного поста

Принцип работы

При подключении устройства к эл. сети происходит преобразование переменного тока в постоянный. Для этого необходим специальный электронный модуль, высокочастотный трансформатор и выпрямители.

Для качественного проведения сварочных работ необходимо, чтобы у будущего устройства такие параметры, как напряжение, сила тока и скорость подачи сварочной проволоки находились в определенном равновесии. Этому способствует применение источника питания дуги, имеющего жесткую вольт-амперную характеристику. Длину дуги определяет жестко заданное напряжение. Скорость подачи проволоки регулирует сварочный ток. Это необходимо помнить, чтобы добиться от устройства лучших результатов сваривания.

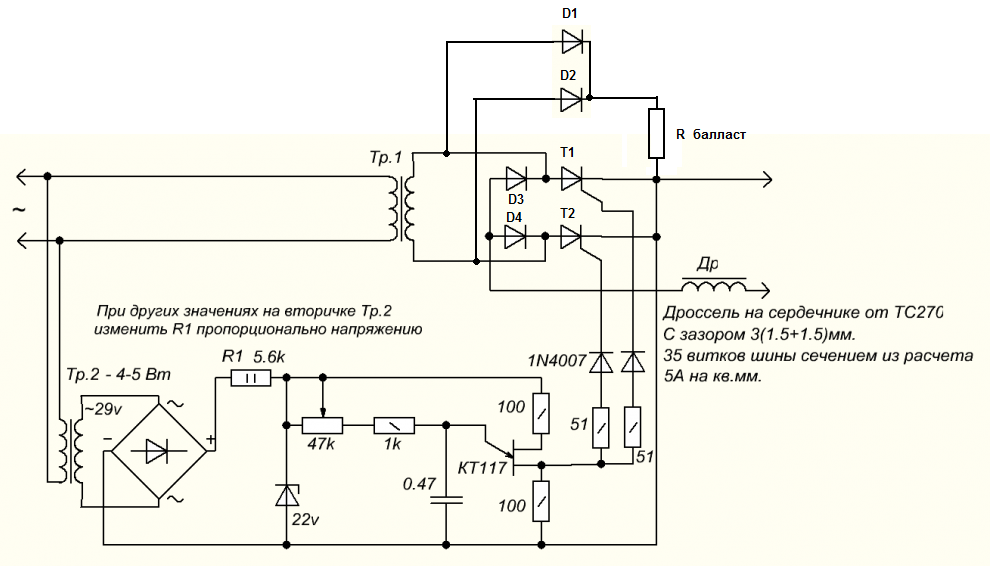

Проще всего воспользоваться принципиальной схемой от Саныча, который давно изготовил такой полуавтомат из инвертора и успешно пользуется им. Ее можно найти на просторах интернета. Многие домашние умельцы не только изготовили сварочный полуавтомат своими руками по этой схеме, но и усовершенствовали ее. Вот первоначальный источник:

Вот первоначальный источник:

Схема сварочного полуавтомата от Саныча

Полуавтомат Саныча

Для изготовления трансформатора Саныч использовал 4 сердечника от ТС-720. Первичную обмотку намотал медным проводом Ø 1,2 мм (кол-во витков 180+25+25+25+25), для вторичной обмотки использовал шину 8 мм 2 (кол-во витков 35+35). Выпрямитель собрал по двухполупериодной схеме. Для переключателя выбрал галетник спаренный. Диоды установил на радиатор, чтобы в процессе работы они не перегревались. Конденсатор поместил в устройство емкостью 30000 мкф. Дроссель фильтра выполнил на сердечнике от ТС-180. Силовая часть включается в работу с помощью контактора ТКД511-ДОД. Трансформатор питания установлен ТС-40, перемотанный на напряжение 15В. Ролик протяжного механизма в этом полуавтомате имеет Ø 26 мм. В нем имеется направляющая канавка глубиной 1 мм и шириной 0,5 мм. Схема регулятора работает от напряжения 6В. Его достаточно, чтобы обеспечивалась оптимальная подача сварочной проволоки

Как ее совершенствовали другие умельцы, можно прочитать сообщения на различных форумах, посвященных этому вопросу и вникнуть в нюансы изготовления.

Настройка инвертора

Для обеспечения качественной работы полуавтомата при небольших габаритах, лучше всего использовать трансформаторы тороидального типа. У них самый высокий коэффициент полезного действия.

Трансформатор для работы инвертора подготавливают следующим образом: его необходимо обмотать медной полосой (шириной 40 мм, толщиной 30 мм), защищенной термобумагой, необходимой длины. Вторичная обмотка выполняется из 3 слоев жести, изолированных друг от друга. Для этого можно воспользоваться фторопластовой лентой. Концы вторичной обмотки на выходе необходимо спаять. Чтобы такой трансформатор работал бесперебойно и при этом не перегревался, необходимо установить вентилятор.

Схема намотки трансформатора

Работы по настройке инвертора начинаются с обесточивания силовой части. Выпрямители (входной и выходной) и силовые ключи должны иметь радиаторы для охлаждения. Там, где расположен радиатор, который наиболее нагревается в процессе работы, необходимо предусмотреть термодатчик (его показания в процессе работы не должны превышать 75 0 С). После этих изменений силовую часть подключают к блоку управления. При включении в эл. сеть должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

После этих изменений силовую часть подключают к блоку управления. При включении в эл. сеть должен загореться индикатор. С помощью осциллографа необходимо проверить импульсы. Они должны быть прямоугольными.

Частота их следования должна быть в интервале 40 ÷ 50 кГц, и они должны иметь временный интервал 1,5 мкс (время корректируется путем изменения входного напряжения). Индикатор должен показывать не менее 120А. Не лишней будет поверка устройства под нагрузкой. Это выполняется путем включения нагрузочного реостата 0,5 Ом в сварочные провода. Он должен выдерживать ток в 60А. Проверяется это с помощью вольтметра.

Правильно собранный инвертор при выполнении сварочных работ дает возможность регулировать ток в широком диапазоне: от 20 до 160А, а выбор силы рабочего тока зависит от металла, который необходимо сварить.

Для изготовления инвертора собственными руками можно взять компьютерный блок, который должен быть в рабочем состоянии. Корпус необходимо усилить, добавив ребра жесткости. В нем монтируется электронная часть, выполненная по схеме Саныча.

В нем монтируется электронная часть, выполненная по схеме Саныча.

Подача проволоки

Чаще всего в таких самодельных полуавтоматах предусматривают возможность подачи сварочной проволоки Ø 0,8; 1,0; 1,2 и 1,6 мм. Скорость подачи ее должна регулироваться. Подающий механизм вместе со сварочной горелкой можно купить в торговой сети. При желании и наличии необходимых деталей его вполне можно сделать своими руками. Смекалистые новаторы для этого используют электродвигатель от дворников автомобиля, 2 подшипника, 2 пластины и ролик Ø 25 мм. Ролик устанавливается на вал электродвигателя. На пластины закрепляются подшипники. Они прижимаются к ролику. Сжатие осуществляется с помощью пружины. Проволока, проходя по специальным направляющим между подшипниками и роликом, протягивается.

Все составляющие механизма устанавливают на пластине толщиной не менее 8-10 мм, изготовленной из текстолита, при этом проволока должна выходить в том месте, где установлен разъем, соединяющий со сварочным рукавом. Здесь же устанавливается катушка с необходимыми Ø и маркой проволоки.

Здесь же устанавливается катушка с необходимыми Ø и маркой проволоки.

Протяжной механизм в сборе

Самодельную горелку можно изготовить и собственными руками, воспользовавшись рисунком ниже, где ее составные части показаны наглядно в разобранном виде. Ее назначение – замыкать цепь, обеспечивать подачу защитного газа и сварочной проволоки.

Устройство самодельной горелки

Однако те, кто желает быстрее изготовить полуавтомат, могут купить готовый пистолет в торговой сети вместе с рукавами для подачи защитного газа и сварочной проволоки.

Баллон

Для подачи в зону горения сварочной дуги защитного газа лучше всего приобрести баллон стандартного типа. Если использовать в качестве защитного газа углекислоту, то можно воспользоваться баллоном огнетушителя, сняв с него рупор. Необходимо помнить, что он требует специального переходника, который нужен для установки редуктора, так как резьба на баллоне не соответствует резьбе на горловине огнетушителя.

Полуавтомат своими руками. Видео

Про компоновку, сборку, проверку самодельного полуавтомата можно узнать из этого видео.

Инверторный сварочный полуавтомат своими руками имеет несомненные преимущества:

- дешевле магазинных аналогов;

- компактные габариты;

- возможность варить тонкий металл даже в труднодоступных местах;

- станет гордостью человека, создавшего его своими руками.

Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

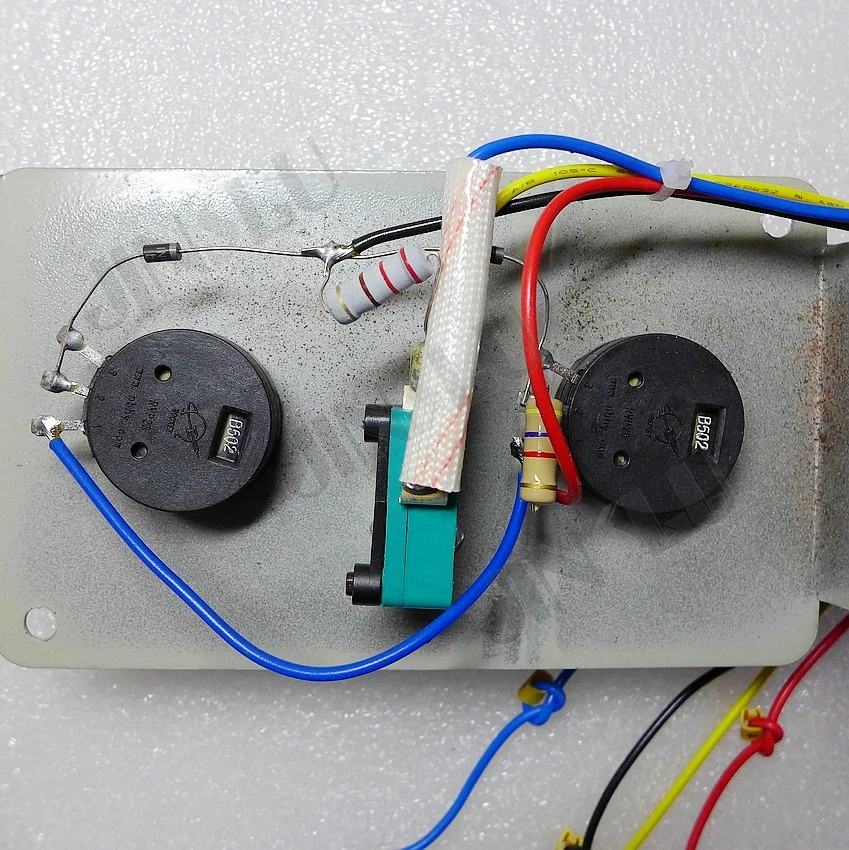

Неисправности вызваны часто и самой механической частью регулятора подачи проволоки. Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды.

Схематично механизм состоит из прижимного ролика с регулируемой степенью прижима проволоки, подающий ролик с двумя канавками для проволоки 0.8 и 1.0 мм. За регулятором смонтирован соленоид, отвечающий за перекрытие подачи газа с задержкой 2 секунды.

Сам регулятор подачи очень массивный и часто просто закреплен на передней панели полуавтомата на 3-4 болтиках, по сути вися в воздухе. Это приводит к перекосам всей конструкции и частым сбоям в работе. Собственно «вылечить» этот недостаток довольно просто, установив под регулятором подачи проволоки какую-либо подставку, тем самым зафиксировав его в рабочем положении.

На полуавтоматах заводского изготовления в большинстве случаев (не зависимо от производителя) углекислый газ подается к соленоиду по сомнительному тонкому шлангу в виде кембрика, который от холодного газа просто «дубеет» и затем трескается. Это также вызывает остановку работы и требует ремонта. Мастера исходя из своего опыта советуют заменять этот шланг подачи, автомобильным шлангом, применяемым для подачи тормозной жидкости от бачка к главному цилиндру тормозов. Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Шланг прекрасно выдерживает давление и будет служить неограниченное время.

Промышленность выпускает полуавтоматы со сварочным током порядка 160 А. Этого бывает достаточно при работе с автомобильным железом, которое достаточно тонкое – 0,8-1.0мм. Если же приходится сваривать, например элементы из 4 мм стали, то этого тока недостаточно и провар деталей не полный. Многие мастера для этих целей приобретают инвертор, который вкупе с полуавтоматом может выдавать до 180А, чего вполне достаточно для гарантированного сварного шва деталей.

Многие пытаются своими руками, путем экспериментов, устранить эти недостатки и сделать работу полуавтомата более стабильной. Предложено достаточно много схем и возможных доработок механической части.

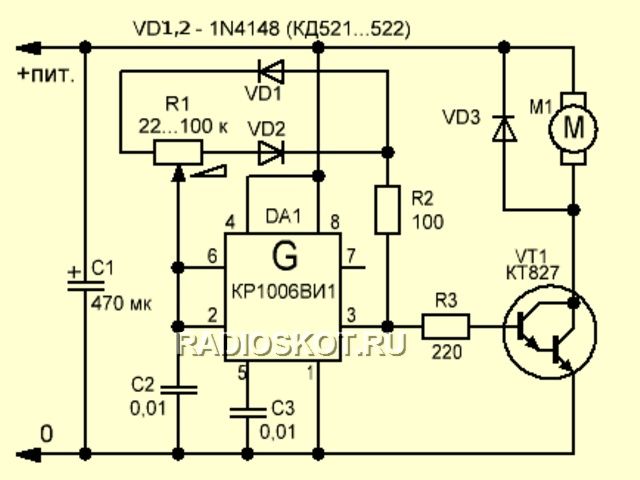

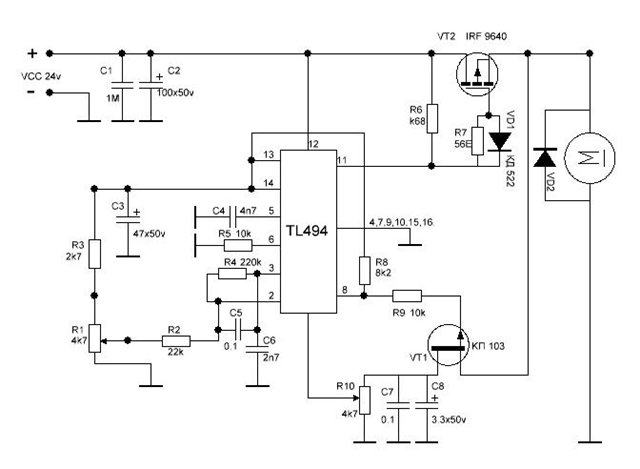

Одно из таких предложений. Это, доработанный и проверенный в работе регулятор скорости подачи проволоки сварочного полуавтомата схема предложена на интегральном стабилизаторе 142ЕН8Б. Благодаря предложенной схеме работы регулятора подачи проволоки выполняет задержку подачи на 1-2 секунды после срабатывания клапана газа и максимально возможное по быстроте срабатывания ее торможение в момент отпускания кнопки включения.

Минусом схемы является приличная мощность отдаваемая транзистором, разогревая радиатор охлаждения в работе до 70 градусов. Но все это плюсуется надежной работой как самого регулятора скорости подачи проволоки, так и всего полуавтомата в целом.

Читайте также

industrika.ru

Сгорел регулятор подачи проволоки Blueweld 4.165 — Сообщество «Электронные Поделки» на DRIVE2

Помогите разобраться, не могу починить сгоревший регулятор на полуавтомате!Новый из Италии надо заказывать, 90 дней обещают вести(((.

Перепутали вход питания и выход на моторчик регулятораподачи сварочной проволоки, регулятор перестал работать.

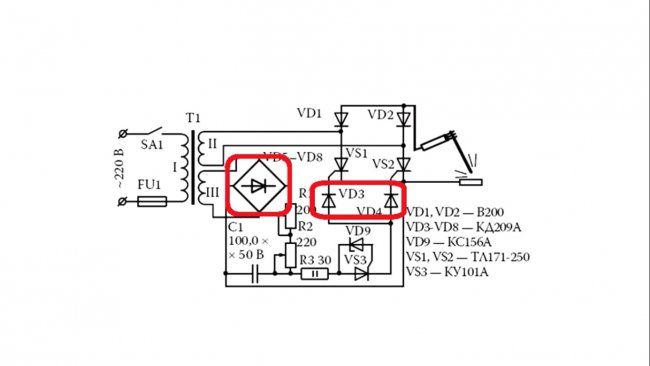

Вот схему его нашел:

Схема регулятора подачи проволоки

Как я понимаю, на микросхеме HEF 4069 UB собран регулируемый генератор частоты, который открывает мосфет с разной частотой.Плюс входа и выхода регулятора соединены, а регулируется по массе.Работает эта схема как ШИМ генератор.Мосфет открывается, и питает моторчик.

Особенность схемы в довольно высоком напряжении питания — от 42 до 55 вольт. Замерял на сварочнике.

Визуально было видно, что повреждены резисторы внизу от мосфета, обведенные красным. Решил их заменить, а поскольку SMD не нашел поставил обычные на 1 ом. Так же заменил мосфет.

Прозвонил диоды все — живые. Проверил переходы транзистора — звонятся переходы.Вот схема сварочника.

Схема сварочного полуавтомата Blueweld Combi 4.165

Подаю питание: ток не регулируется.Мосфет полностью открыт. На выходе регулятора напряжение равно напряжению на входе.На стабилитроне есть 12 вольт.

Поменял микросхему. Ничего не поменялось.

Куда копать? Сегодня померяю осциллографом частоту на входе на мосфет, с генератора частоты но думаю, если он открыт там висит единица…

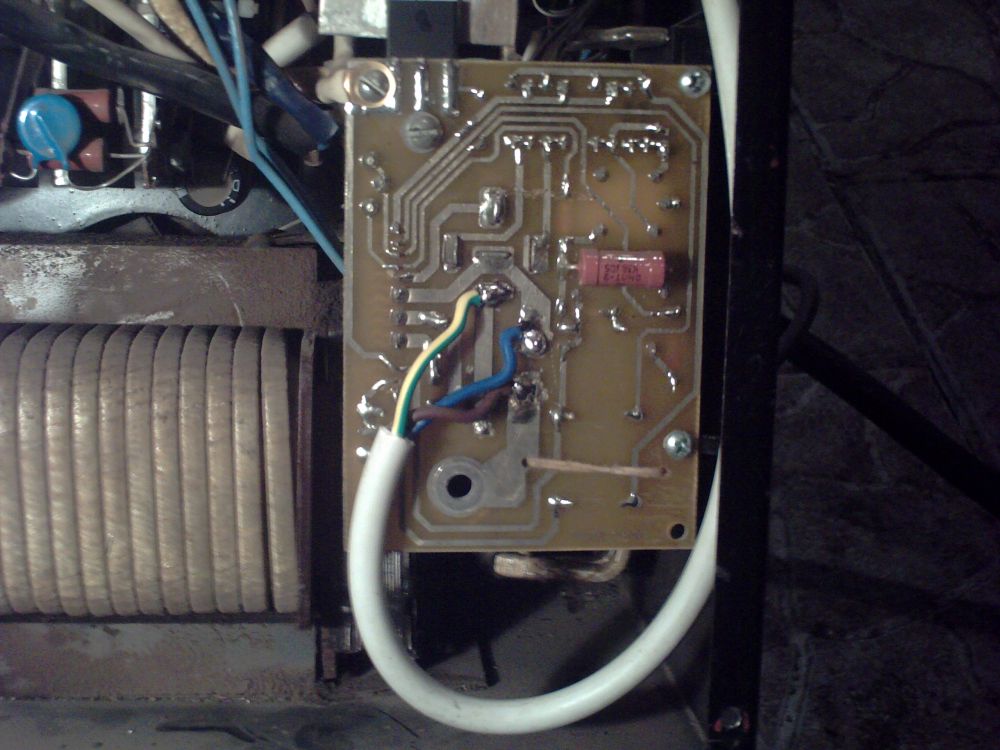

вид со стороны деталей

вид со стороны платы.

UPD: 1. По всей видимости генератор частоты, после замены микросхемы заработал. Но на выходе все равно напряжение не меняется- мосфет открыт все время!Подключил осциллограф. на ногу Gate мосфета приходят импульсы амплитудой 11 вольт.

на ногу Gate мосфета приходят импульсы амплитудой 11 вольт.

На осциллограмме видно, как меняется широта импульса, в зависимости от положения ползунка резистора.

Положение регулятора — минимум подачи

Среднее положение.

Максимальная подача.

Отчего то мосфет не работает.

www.drive2.ru

prow

РЕГУЛЯТОР СКОРОСТИ ВРАЩЕНИЯ ДВИГАТЕЛЯ ПОДАЧИ ПРОВОЛОКИ СВАРОЧНОГО ПОЛУАВТОМАТА.

РЕГУЛЯТОР СКОРОСТИ ВРАЩЕНИЯ ДВИГАТЕЛЯ ПОДАЧИ ПРОВОЛОКИ СВАРОЧНОГО ПОЛУАВТОМАТА. Все,кто занимаются ремонтом сварочных полуавтоматов,предназначенных для производства сварки в среде углекислого газа,при проведении кузовных работ автомобилей,знают,что это самый ненадежный узел сварочного агрегата,включая промышленные аппараты. Предлагается схема управления двигателем подачи проволоки в среду сварки на интегральном стабилизаторе 142ЕН8Б. Узел должен обеспечивать задержку подачи проволоки на 1-2 секунды после включения клапана газа и максимально быстрое торможение после отпускания кнопки включения сварочного напряжения,что и выполняется данным устройством.

Хочу обратить внимание на самый дешевый и очень эффективный принцип торможения двигателя с помощью замыкания обмотки якоря двигателя контактами реле.Недостаток данной схемы достаточно больщая мощность рассеиваемая транзистором VT1.Игольчатый радиатор 10Х10см разогревается при работе до 70градусов.Но в целом схема оказалась очень надежной.

www.pictele.narod.ru

Многие виды сварочного оборудования являются дорогостоящими. Наиболее удобным является сварочный полуавтомат (СПА), который отличается многофункциональностью. Принцип работы сварочного полуавтомата зависит от его правильной настройки. Сварочные полуавтоматы универсальны и практичны. Их применение в отечественном народном хозяйстве является широко распространенным.

Схема сварочного инверторного полуавтомата.

В быту и промышленности с помощью СПА производят эффективную сварку. Выполнение сварочных работ с применением полуавтоматов основано на качественной сварке цветных и черных металлов без использования дополнительных элементов. В процессе сварки применяют углекислый газ или аргон, которые являются защищенными за счет применения плавящегося вида сплошной проволоки.

В процессе сварки применяют углекислый газ или аргон, которые являются защищенными за счет применения плавящегося вида сплошной проволоки.

Какие требования предъявляются к предварительному этапу сварки?

Основные режимы сварки полуавтоматом.

Использовать мощное сварочное оборудование следует, соблюдая меры безопасности. СПА — это источник опасности, поскольку он способен поразить электрическим током. В результате неправильного применения оборудования возможно возгорание.

Неверная настройка полуавтомата способна привести к порче некоторых деталей его конструкции. Все указанные предварительные этапы должны предшествовать проведению механизированной сварки с использованием данного прибора. Холостой режим работы СПА не должен быть связан с выдачей напряжения к наконечнику рукава.

Перед началом работы заземленная клемма подключается к СПА. Затем следует произвести настройку параметров мощности, а также скорости подачи сварочной проволоки. Параметры настройки предусматриваются в соответствии с толщиной и видом металла. Существуют таблицы с указанием всех параметров сварки с помощью СПА. Их можно найти в специализированной литературе, описывающей процесс сварки.

Существуют таблицы с указанием всех параметров сварки с помощью СПА. Их можно найти в специализированной литературе, описывающей процесс сварки.

Перечень возможных неисправностей сварочного инвертора.

Настройка СПА связана с обязательным контролем напряжения на сварочной проволоке, то есть электроде. Процесс управления полуавтоматом предполагает соответствующую логику, основанную на следующей схеме снятия и подачи напряжения СПА:

- Снятие с микровыключателя.

- Подача на двигатель.

- Поступление его к реверсивной обмотке двигателя.

- Получение его рукавом и отсекателем газа.

Изучив все требования безопасности и специальные инструкции в книгах, переходят к работе с полуавтоматом. Вначале его следует подключить к электрической сети и нажать на кнопку включения. Триггер аппарата следует нажимать тогда, когда лицо защищено специальной маской.

Предварительно требуется отрезать лишнюю проволоку, оставив около 3-х мм, считая с конца горелки. После появления дуги следует медленно перенести горелку к будущему соединению. При образовании комков на конечной части проволоки требуется увеличивать скорость подачи проволоки в аппарат.

После появления дуги следует медленно перенести горелку к будущему соединению. При образовании комков на конечной части проволоки требуется увеличивать скорость подачи проволоки в аппарат.

Как настроить полуавтомат для качественного поступления газа?

Схема устройства передней панели инвертора

Производить настройку дозировки количества инертного или углекислого газа при поступлении из газового баллона или редуктора можно автоматическим или ручным способом. При правильной настройке сварочного полуавтомата электрическая дуга будет гореть идеально ровно. Это позволяет проводить процесс сварки практически без брызг.

Необходимо следить за тем, чтобы металл соединения не закипел. Это достигается правильным проведением настройки сварочного полуавтомата на слух. Газ во время сварки негромко шипит, издавая однородный шум.

Опытный сварщик следит за тем, чтобы газ обдувал, а не дул. Дуга в этом случае не должна обрываться, поэтому требуется выставить проволоку вперед. При возникновении шипящих прерывистых звуков и ускоренном плавлении проволоки, что происходит быстрее перемещения горелки, необходимо уменьшить скорость подачи.

При возникновении шипящих прерывистых звуков и ускоренном плавлении проволоки, что происходит быстрее перемещения горелки, необходимо уменьшить скорость подачи.

Иногда требуется регулировать все настройки для качественной сварки несколько дней, пока не будет получена ровная стабильная дуга.

Она имеет устойчивый звук и характерное потрескивание. Важную роль в процессе регулирования аппарата для сварки играет тип и количество подаваемого газа. Например, получение пористого и непрочного сварочного шва будет последствием недостаточного потока газа.

Какие устройства полуавтомата позволяют делать настройку?

Изображение 1. Принципиальная электрическая схема СПА.

Работа любого СПА связана с наличием в его конструкции сварочного трансформатора. Подверженность переключателей сварочного тока износу требует постоянного участия мастера, регулирующего процесс сварки. С этой целью можно воспользоваться и бесконтактным реле, которое является платой коммутации устройства трансформатора. Это связано с наличием значительного ресурса в плане переключения.

Это связано с наличием значительного ресурса в плане переключения.

Процесс регулировки основан на использовании электрического сигнала, передающегося по схеме (ИЗОБРАЖЕНИЕ 1). Система управления полуавтоматом имеет логику действия, позволяющую осуществить блокировку переключения каждой из ступеней трансформаторного устройства при сварочной нагрузке. Вместе с тем это может являться распространенной причиной, связанной с поломкой переключателей.

Простейшее устройство, которое позволяет настраивать схему СПА, это дроссель. Он имеет несколько ступеней, переключать которые можно при уменьшении либо увеличении уровня индуктивности. Иным возможным устройством для регулировки прибора является активный дроссель.

Схема питания сварочного полуавтомата.

При использовании данного устройства не понадобится применять механическое переключение, что обеспечит плавную настройку параметров индуктивности. Данный механизм регулировки позволяет правильно настроить процесс, связанный с переносом материалов.

Дуговая сварка вручную, которая позволяет производить соединения за счет сварочного инвертора, характерна и для полуавтомата. Поэтому для него предусмотрен важный параметр ПВ. Он представляет собой обозначение в процентах, показывающих допустимое время эксплуатации полуавтомата. Этот показатель позволит на долгое время сохранить уровень износостойкости оборудования, обеспечивая его работу на качественном уровне.

Величина тока перед применением полуавтомата должна быть настроена таким образом, чтобы металл не оказался прожженным. Вместе с тем определение точного значения силы тока является затруднительным. Этот момент требует перед началом проведения сварки осуществить тренировку с использованием пластины из металла, в которую вставлена проволока. Изменить показатель сварочного тока можно за счет реостата. Это наиболее эффективное средство, позволяющее регулировать сварочную дугу при различной толщине металла.

Рекомендации по правильной настройке сварочного полуавтомата

Процесс сварки полуавтоматом.

Выставлять в настройках показатель сварочного тока следует в зависимости от толщины свариваемого металла и диаметра используемой в качестве электрода проволоки. Данная зависимость является относительно стандартной, поэтому величина показателя колеблется не сильно.

Обычно корпус прибора или инструкция к нему должны содержать информацию о возможных значениях показателя сварочного тока. В определенных случаях таблица с показателями может отсутствовать по какой-либо причине. Тогда специалисты рекомендуют воспользоваться следующими показателями силы тока для сварки металла с учетом его толщины, указанной в скобках:

- 20 — 50 А (1-1.5 мм).

- 25 — 100 А (2-3 мм).

- 70 — 140 А (4-5 мм).

- 100 — 190 А (6-8 мм).

- 140-230 А (9-10 мм).

- 170 — 280 А (11-15 мм).

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук, 2 — сменный наконечник, 3 — электродная проволока, 4 — сопло.

Данный перечень связан с достаточно большим диапазоном показателей, которые объединяются общей тенденцией. Ее принцип сводится к тому, что для сварки материала наибольшей толщины требуется сила сварочного тока больше. Данный показатель определяется диаметром используемой проволоки.

Ее принцип сводится к тому, что для сварки материала наибольшей толщины требуется сила сварочного тока больше. Данный показатель определяется диаметром используемой проволоки.

Если использовать тонкую проволоку в процессе сварки, то она позволяет настроить полуавтомат на работу с использованием меньшей силы тока. В случае с использованием более толстой сварочной проволоки потребуется большая сила тока. В силу инерционности механики движение сварочной проволоки происходит замедленно, постепенно ускоряясь.

Регулировать ток двигателя можно специальным выключателем. Сварочного тока должно быть достаточно, чтобы торможение проволоки было полным. Регулировка тока осуществляется в сварочном полуавтомате за счет подстроечного реостата. Последующее торможение проволоки происходит через определенное время.

Какой результат можно получить от настройки СПА?

Схема сварки под флюсом.

В результате проведенных настроек сварочная проволока не должна растекаться и плавиться. Это происходит при выборе очень малой величины тока. Потребуется сделать напряжение больше, чтобы проверить результат. Если проволока растеклась хорошо, то с обратной стороны металла должна возникнуть «капля». Это будет означать, что все в норме.

Это происходит при выборе очень малой величины тока. Потребуется сделать напряжение больше, чтобы проверить результат. Если проволока растеклась хорошо, то с обратной стороны металла должна возникнуть «капля». Это будет означать, что все в норме.

Если после использования сварочной проволоки произошло образование незначительного углубления, то «капля» повиснет с другой стороны. Это связано с выбором величины сварочного тока выше нормы. Следует взять другую заготовку металла, чтобы провести опыт с более низким уровнем напряжения.

Если вместо проволоки появилась дыра, то это связано с выбором слишком большого значения тока. Следует воспользоваться другой заготовкой, чтобы осуществить полуавтоматическую сварку при напряжении, уровень которого ниже. Для тренировочной сварки нельзя применять заготовки с покрытием из цинка, поскольку он испаряется с выделением вредных веществ. Они могут нанести вред организму человека.

http://moyasvarka.ru/youtu.be/gsBDcZWozYE

После проведения предварительной тренировки, следует окончательно убедиться в том, что настройки тока являются правильными. При этом металлическая заготовка должна быть зажата с достаточной силой. Только после этого можно переходить к основной сварке, не забывая о технике безопасности. Следует заранее перед сваркой быть одетым в костюм сварщика, а лицо защитить специальной маской.

При этом металлическая заготовка должна быть зажата с достаточной силой. Только после этого можно переходить к основной сварке, не забывая о технике безопасности. Следует заранее перед сваркой быть одетым в костюм сварщика, а лицо защитить специальной маской.

Некоторые задумываются над тем, что не стоит покупать дорогие сварочные установки, когда их можно собрать своими руками. При этом такие установки могут работать не хуже заводских и иметь достаточно хорошие качественные показатели. К тому же при поломке такого агрегата есть возможность самостоятельно и быстро устранить поломку. Но для того чтобы собрать такой прибор, следует хорошенько ознакомиться с основными принципами работы и составными элементами полусварочного автомата.

Трансформатор полусварочного автомата

В первую очередь необходимо определиться с типом сварочного полуавтомата и его мощностью. Мощность полуавтомата будет определяться работой трансформатора. Если в сварочном аппарате будут использоваться нити с диаметром в 0,8 мм, то ток, протекающий в них, может быть на уровне 160 ампер. Сделав некоторые подсчеты, принимаем решение сделать трансформатор с мощностью 3000 Ватт. После того как мощность для трансформатора будет подобрана, следует выбрать его тип. Лучше всего для такого аппарата подойдет трансформатор с тороидальным сердечником, на который и будут наматываться обмотки.

Сделав некоторые подсчеты, принимаем решение сделать трансформатор с мощностью 3000 Ватт. После того как мощность для трансформатора будет подобрана, следует выбрать его тип. Лучше всего для такого аппарата подойдет трансформатор с тороидальным сердечником, на который и будут наматываться обмотки.

Если применять наиболее популярный Ш-образный сердечник, то полуавтомат станет значительно тяжелее, что будет являться минусом для сварочного аппарата в целом, который понадобится постоянно переносить на разные объекты. Для того чтобы сделать трансформатор с мощностью 3 киловатта, вам потребуется намотать обмотку на кольцевом магнитопроводе. Первоначально следует намотать первичную обмотку, которая начинается с напряжения в 160 B с шагом в 10 В и заканчивается на 240 В. При этом провод должен быть сечением не меньше 5 кв. мм.

После того как завершено наматывание первичной обмотки, следует поверх нее намотать и вторую, но на этот раз надо использовать проволоку с сечением 20 кв. мм. Значение напряжения на данной обмотке будет на показании в 20 В. Путем такого создания можно обеспечить 6 ступеней регулировки тока, один режим стандартной работы трансформатора и два типа пассивной работы трансформатора.

мм. Значение напряжения на данной обмотке будет на показании в 20 В. Путем такого создания можно обеспечить 6 ступеней регулировки тока, один режим стандартной работы трансформатора и два типа пассивной работы трансформатора.

Регулировка полусварочного автомата

На сегодняшний день существует 2 вида регулировки тока по трансформатору: на первичной и вторичной обмотке. Первая — это регулировка тока на первичной обмотке, осуществляется при помощи тиристорной схемы, которая зачастую имеет множество недостатков. Одним из таких является периодическое повышение пульсации сварочного аппарата и переход фаз у такой схемы из тиристора в первичную обмотку. Регулировка тока по вторичной обмотке также имеет ряд недостатков при применении тиристорной схемы.

Для того чтобы их устранить, придется применять компенсирующие материалы, которые сделают сборку значительно дороже, да и к тому же аппарат станет значительно тяжелее. Проанализировав все эти факторы, можно прийти к выводу, что регулировку тока следует производить по первичной обмотке, а выбор схемы, которую следует применить, остается за создателем. Для обеспечения нужной регулировки по вторичной обмотке нужно установить сглаживающий дроссель, который будет сочетаться с конденсатором емкостью в 50 мФ. Эту установку следует делать вне зависимости от применяемой вами схемы, что обеспечит эффективную и бесперебойную работу сварочного автомата.

Для обеспечения нужной регулировки по вторичной обмотке нужно установить сглаживающий дроссель, который будет сочетаться с конденсатором емкостью в 50 мФ. Эту установку следует делать вне зависимости от применяемой вами схемы, что обеспечит эффективную и бесперебойную работу сварочного автомата.

Регулировка подачи сварочной проволоки

Как и во многих других сварочных аппаратах, здесь лучше всего применять широтно-импульсную модуляцию с регуляцией обратной связи. Что дает ШИМ? Данный тип модуляции позволит нормализовать скорость проволоки, которая будет настраиваться и устанавливаться в зависимости от трения, которое создается проволокой и посадкой аппарата. При этом стоит выбор между подпиткой ШИМ-регулятора, которая может осуществляться путем отдельной намотки или же питать его от отдельного трансформатора.

При последнем варианте получится более дорогая схема, но эта разница в стоимости будет незначительной, но в то же время аппарат немного прибавит в весе, что является значительным минусом. Поэтому лучше всего применить первый вариант. Но если необходимо сваривать крайне аккуратно, на маленьком токе, то, следовательно, напряжение и ток, проходящие в проволоке, будут такие же маленькие. В случае с большим значением тока обмотка должна создавать соответствующее значение напряжения и передавать его вашему регулятору.

Поэтому лучше всего применить первый вариант. Но если необходимо сваривать крайне аккуратно, на маленьком токе, то, следовательно, напряжение и ток, проходящие в проволоке, будут такие же маленькие. В случае с большим значением тока обмотка должна создавать соответствующее значение напряжения и передавать его вашему регулятору.

Тем самым дополнительная обмотка может в полной мере удовлетворить потребности потенциального пользователя в максимальном значении тока. Ознакомившись с данной теорией, можно сделать вывод, что установка дополнительного трансформатора является лишней затратой денег, а нужный режим можно всегда поддерживать дополнительной обмоткой.

Подсчеты диаметра ведущего колеса для механизма подачи сварочной проволоки

Путем практики было определено, что скорость размотки сварочной проволоки может достигать значения от 70 сантиметров до 11 метров в минуту, при диаметре самой проволоки в 0,8 мм. Придаточное значение и скорость вращения деталей нам неизвестна, поэтому следует вести подсчеты по имеющимся данным по скорости разматывания. Для этого лучше всего сделать небольшой эксперимент, после выполнения которого есть возможность определить нужное количество оборотов. Включите аппаратуру на полную мощность и подсчитайте, какое количество оборотов она делает за минуту.

Для этого лучше всего сделать небольшой эксперимент, после выполнения которого есть возможность определить нужное количество оборотов. Включите аппаратуру на полную мощность и подсчитайте, какое количество оборотов она делает за минуту.

Чтобы точно уловить оборот, закрепите спичку или ленту на якорь, чтобы знать, где закончился и начался круг. После того как ваши расчеты сделаны, вы можете узнать радиус по знакомой со школы формуле: 2пиR=L, где L-длина круга, то есть, если аппарат сделает 10 оборотов, необходимо поделить 11 метров на 10, и получится размотка в 1.1 метр. Это и будет длиной размотки. R — радиус якоря, его и надо подсчитать. Число «пи» должно быть известно со школы, его значение равно 3,14. Приведем пример. Если насчитали 200 оборотов, то путем расчета определяем число L=5.5 cм. Далее делаем подсчет R=5.5/3.14*2= 0.87 см. Итак, необходимый радиус будет составлять 0,87 см.

Функциональность полусварочного автомата

Лучше всего делать его с минимальным набором функций, такими как:

- Первоначальная подача углекислого газа в трубку, что позволит сначала наполнить трубку газом и лишь потом подводить искру.

- После того как нажали кнопку, следует подождать около 2 секунд, после чего автоматически включается подача проволоки.

- Одновременное отключение тока с подачей проволоки, когда отпускаете кнопку управления.

- После всего проделанного выше необходимо с задержкой в 2 секунды прекратить подачу газа. Это делается для того, чтобы не позволить окислиться металлу после остывания.

Для того чтобы собрать двигатель подачи сварочной проволоки, можно применить редуктор стеклоочистителя от многих отечественных автомобилей. При этом не забывайте о том, что минимальное количество проволоки, которое должно выматываться за минуту, составляет 70 сантиметров, а максимальное — 11 метров. Этими значениями необходимо руководствоваться при выборе якоря для выматывания проволоки.

Клапан для подачи газа лучше всего выбрать среди механизмов подачи воды все из тех же отечественных автомобилей. Но очень важно следить за тем, чтобы данный клапан по истечении некоторого времени не начал пускать утечку, что очень опасно. Если выберете все верно и правильно, аппарат при нормальном режиме работы сможет прослужить около 3 лет, при этом не надо будет много раз ремонтировать его, так как он достаточно надежен.

Если выберете все верно и правильно, аппарат при нормальном режиме работы сможет прослужить около 3 лет, при этом не надо будет много раз ремонтировать его, так как он достаточно надежен.

Сварочный полуавтомат: схема

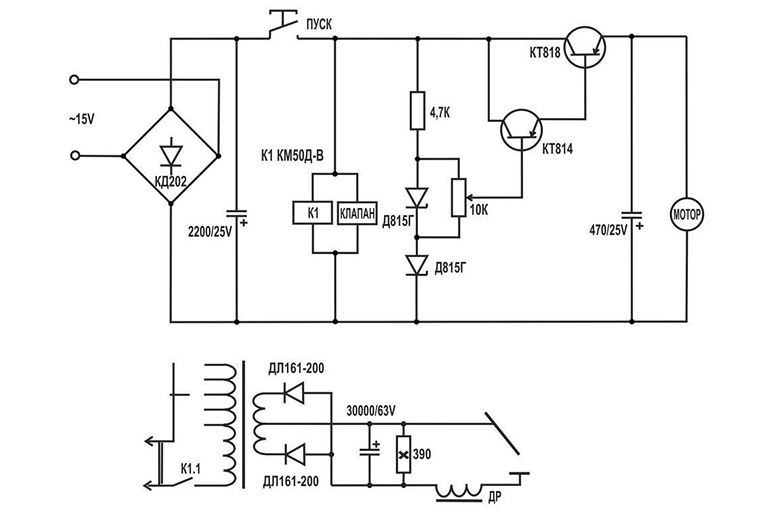

Схема сварочного полуавтомата обеспечивает все пункты функциональности и сделает сварочный полуавтомат очень удобным в работе. Для того чтобы установить ручной режим, реле переключателя SB1 должно быть замкнутым. После того как нажали на кнопку управления SA1, задействуете переключатель К2, который при помощи своих связей К2.1 и К2.3 включит первый и третий ключ.

Далее первый ключ задействует подачу углекислого газа, при этом ключ К1.2 начинает включать цепи питания сварочного полуавтомата, а К1.3 — полностью выключает тормоз двигателя. При этом во время этого процесса реле К3 начинает проводить процесс взаимодействия со своими контактами К3.1, который своим действием отключает цепь питания двигателя, а К3.2 разгибает К5. К5 в разомкнутом состоянии обеспечивает задержку включения аппарата на две секунды, которые нужно подобрать при помощи резистора R2. Все данные действия происходят с выключенным двигателем, и лишь газ подается в трубку. После всего этого второй конденсатор своим импульсом отключает второй ключ, который служит для задержки подачи тока сварки. После чего и начинается сам процесс сварки. Обратный процесс при отпускании SB1 аналогичен первому, при этом обеспечивается задержка в 2 секунды на отключение подачи газа сварочного полуавтомата.

Все данные действия происходят с выключенным двигателем, и лишь газ подается в трубку. После всего этого второй конденсатор своим импульсом отключает второй ключ, который служит для задержки подачи тока сварки. После чего и начинается сам процесс сварки. Обратный процесс при отпускании SB1 аналогичен первому, при этом обеспечивается задержка в 2 секунды на отключение подачи газа сварочного полуавтомата.

Обеспечение автоматического режима сварочного полуавтомата

Для начала следует ознакомиться, для чего же нужен автоматический режим. Например, необходимо приварить прямоугольный пласт металлического сплава, при этом работа должна быть идеально ровной и симметричной. Если будете использовать ручной режим, то пластина по краям будет иметь шов с различной толщиной. Это вызовет дополнительные сложности, так как будет необходимо выравнивать его до нужного размера.

Если использовать автоматический режим, то тут возможности немного возрастают. Для этого необходимо настроить время сварки и силу тока, после чего попробуйте свою сварку на каком-либо ненужном объекте. После проверки можно удостовериться, что шов подходит для сварки конструкции. После снова включаем нужный режим и начинаем сварку вашего металлического листа.

После проверки можно удостовериться, что шов подходит для сварки конструкции. После снова включаем нужный режим и начинаем сварку вашего металлического листа.

При включении автоматического режима задействуете все ту же кнопку SA1, которая будет проводить все процессы подобно ручной сварке, с одним только несоответствием, что для ввода в работу потребуется не удерживать данную кнопку, а все включение будет обеспечиваться цепочкой С1R1. На полную работоспособность такого режима потребуется от 1 до 10 секунд. Работа данного режима очень проста, для этого необходимо нажимать кнопку управления, после чего включается сварка.

После того как время, заданное резистором R1, будет пройдено, сварочный аппарат сам выключит пламя.

В статье расскажем как сделать полуавтомат сварочный своими руками? Главное, что для этого необходимо – энтузиазм. После прочтения теоретической информации, можно приступать к сборке. Для начала, хотелось бы внести ясность, в чем отличие полуавтоматического сварочного аппарата от аппарата, работающего с электродами.

Когда осуществляется ручная сварка, ток нагрузки должен быть постоянным, а в автоматической главное — это стабильность напряжения. Это, если в общих чертах. Мы займемся изготовлением универсального аппарата, т.е. автоматического с дуговой сваркой (MAG/MMA).

Механизм подачи

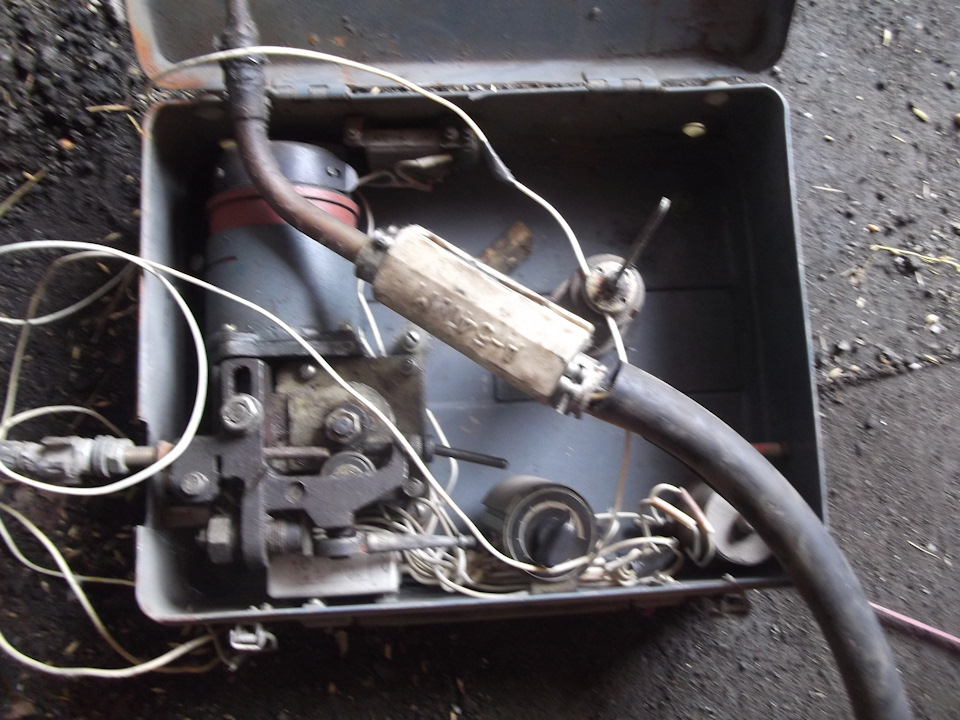

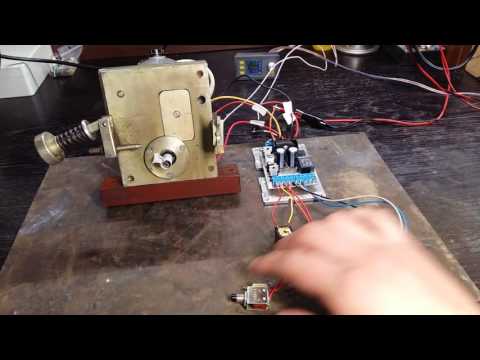

Сборка должна начинаться с механизма подачи и подтяжки проволоки. Чтобы соборать механическую часть придется воспользоваться парой подшипников (типоразмер 6202), электродвигателем от автомобильных дворников (чем меньше двигатель – тем лучше).

При выборе двигателя проверьте, чтобы он крутился в одном направлении, а не “из стороны в сторону”. Кроме этого, потребуется выточить, либо где-то найти ролик, диаметр которого равняется 25 мм. Данный ролик садиться поверх резьбы на валу электромотора. Каждая нестандартная деталь должна быть сделана вручную, благо, ничего сложного там нет.

Конструкция механизма подачи состоит из двух пластин, на которых закреплены подшипники, и ролика на валу электродвигателя, размещенного в середине. Сжатие пластин, и прижатие подшипников к ролику выполняется при помощи пружины. От одного подшипника до ролика выполняется протяжка проволоки, продетой внутрь “направляющих” с обеих сторон роликов.

Сжатие пластин, и прижатие подшипников к ролику выполняется при помощи пружины. От одного подшипника до ролика выполняется протяжка проволоки, продетой внутрь “направляющих” с обеих сторон роликов.

Монтаж выполняется поверх текстолитовой пластины, толщина которой равняется 5 мм. Делается это так, чтобы проволока выходила там, где будет разъем, в который подключается сварочный рукав, закрепленный впереди на корпусе. На текстолит устанавливаем и бобину, на которую намотана проволока. Под катушку вытачиваем вал, который устанавливается под углом 90° к пластине, имеющей резьбу с краю, чтобы зафиксировать последнюю.

Конструкция, которую имеет полуавтомат справочный своими руками, является простой и надежной, приблизительно такую же применяют для промышленных аппаратов. Детали в механизме подачи рассчитаны под обычную катушку, однако сварка будет осуществляться без газа, хорошо, что сварочная проволока продается повсеместно.

То, что должно получиться, показано в верху в начале статьи. Усиление компьютерного корпуса выполняется при помощи двух уголков с тех сторон, где предполагается монтаж электронной части прибора. Задняя стенка корпуса обладает блоком питания и устройством, регулирующим частоту, с которой вращается электродвигатель.

Усиление компьютерного корпуса выполняется при помощи двух уголков с тех сторон, где предполагается монтаж электронной части прибора. Задняя стенка корпуса обладает блоком питания и устройством, регулирующим частоту, с которой вращается электродвигатель.

Схема подачи проволоки полуавтомата

В этих целях вполне подойдет трансформатор. Он является самым простым и надежным методом запитать электродвигатель. Самой оптимальной схемой контроля скорости подачи является тиристорная. Внизу вы можете видеть электросхему, при помощи которой, управляется двигатель подачи.

Печатная плата механизма подачи

Эта схема не обладает сглаживающим конденсатором, так управляется тиристор. Диодный мост может быть любым, главное чтобы ток превышал 10А. Как тиристор применяем BTB16 с плоским корпусом, он может быть заменен на КУ202 (буква любая). Трансформатор, который содержит полуавтомат сварочный своими руками, должен обладать мощностью превышающей 100Вт.

Еще один вариант регулятора скорости подачи проволоки

Схема регулятора оборотов двигателя для полуавтомата

Надежность современных полуавтоматов часто подводит регулятор скорости подачи проволоки сварочного полуавтомата схема не всегда надежна и механическая часть также нередко дают сбои. Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Неисправность этого узла приводит к существенным сбоям в работе с полуавтоматом, потере рабочего времени и нервотрепкой с заменой сварочной проволоки. Проволока на выходе из наконечника прихватывается, приходится снимать наконечник и чистить контактную часть для проволоки. Неисправность наблюдается при любом диаметре применяемой сварочной проволоки. Либо может происходить большая подача, когда проволока при нажатии на клавишу включения выходит большими порциями.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Стабилизатор подачи проволоки с обратной связью на NE-555

- Please turn JavaScript on and reload the page.

- Регулятор скорости вращения двигателя подачи проволоки сварочного полуавтомата

- Форум радиолюбителей

- Регулировка подачи проволоки на сварочном полуавтомате

- Регулятор скорости подачи проволоки сварочного полуавтомата схема

- Сварочный полуавтомат от Sema

- Полуавтомат ТЕМП-059 М

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Регулятор со стабилизацией оборотов электродвигателя постоянного тока.

Стабилизатор подачи проволоки с обратной связью на NE-555

В продаже можно увидеть множество сварочных полуавтоматов отечественного и зарубежного производства используемые при ремонте кузовов автомобилей. В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

В комплект сварочного аппарата входит корпус, в нижней части которого устанавливается силовой трансформатор однофазного или трёхфазного исполнения, выше располагается устройство протяжки сварочной проволоки.

Стальная проволока с медным покрытием с подающего барабана проходя через вращающиеся ролики поступает в шланг для подачи проволоки, на выходе проволока входит в контакт с заземлённым изделием, возникающая дуга сваривает металл.

Для изоляции проволоки от кислорода воздуха сварка происходит в среде инертного газа. Для включения газа установлен электромагнитный клапан. При использовании прототипа заводского полуавтомата в них выявлены некоторые недостатки, препятствующие качественному проведению сварки: преждевременный выход от перегрузки из строя выходного транзистора схемы регулятора оборотов электродвигателя; отсутствие в бюджетной схеме автомата торможения двигателя по команде остановки — сварочный ток при отключении пропадает, а двигатель продолжает подавать проволоку некоторое время, это приводит к перерасходу проволоки, опасности травматизма, необходимости удаления лишней проволоки специальным инструментом.

В состав принципиальной схемы регулятора подачи проволоки входит усилитель тока на мощном полевом транзисторе. Стабилизированная цепь установки оборотов позволяет поддерживать мощность в нагрузке независимо от напряжения питания электросети, защита от перегрузки снижает подгорание щёток электродвигателя при пуске или заедании в механизме подачи проволоки и выход из строя силового транзистора.

Напряжение питания используется от силового или отдельного трансформатора с потребляемой мощностью не ниже максимальной мощности электродвигателя протяжки проволоки. Напряжение с регулятора оборотов электродвигателя R3 через ограничительный резистор R6 поступает на затвор мощного полевого транзистора VT1. Питание регулятора оборотов выполнено от аналогового стабилизатора DA1, через токоограничительный резистор R2. Для устранения помех, возможных от поворота ползунка резистора R3, в схему введён конденсатор фильтра C1.

Подстроечный резистор R5 позволяет выбрать оптимальный вариант регулирования оборотов вращения двигателя в зависимости от его модификации мощности и напряжения источника питания. Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения. Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2.

Диод VD1 в цепи стабилизатора напряжения DA1 защищает микросхему от пробоя при неверной полярности питающего напряжения. Полевой транзистор VT1 оснащён цепями защиты: в цепи истока установлен резистор R9, падение напряжения на котором используется для управления напряжением на затворе транзистора, с помощью компаратора DA2.

При критическом токе в цепи истока напряжение через подстроечный резистор R8 поступает на управляющий электрод 1 компаратора DA2, цепь анод-катод микросхемы открывается и снижает напряжение на затворе транзистора VT1, обороты электродвигателя М1 автоматически снизятся.

Для устранения срабатывания защиты от импульсных токов, возникающих при искрении щёток электродвигателя, в схему введен конденсатор C2. К стоковой цепи транзистора VT1 подключен электродвигатель подачи проволоки с цепями снижения искрения коллектора С3,С4, С5. Цепь состоящая из диода VD2 с нагрузочным резистором R7 устраняет импульсы обратного тока электродвигателя. Двухцветный светодиод HL2 позволяет контролировать состояние электродвигателя, при зелёном свечении — вращение, при красном свечении — торможение.

Схема торможения выполнена на электромагнитном реле К1. Ёмкость конденсатора фильтра С6 выбрана небольшой величины — только для снижения вибраций якоря реле К1, большая величина будет создавать инерционность при торможении электродвигателя.

Резистор R9 ограничивает ток через обмотку реле при повышенном напряжении источника питания. Принцип действия сил торможения, без применения реверса вращения, заключается в нагрузке обратного тока электродвигателя при вращении по инерции, при отключении напряжения питания, на постоянный резистор R8.

Режим рекуперации — передачи энергии обратно в сеть позволяет в короткое время остановить мотор. При полной остановке скорость и обратный ток установятся в ноль, это происходит почти мгновенно и зависит от значения резистора R11 и конденсатора C5. Второе назначение конденсатора С5 — устранение подгорания контактов К1.

После подачи сетевого напряжения на схему управления регулятора, реле К1 замкнёт цепь К1. Источник питания состоит из сетевого трансформатора T1 напряжением вольт и ток ампер, диодный мост VD4 выбран на 2х-кратный ток. При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё. Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КСА.

При наличии на сварочном трансформаторе полуавтомата вторичной обмотки соответствующего напряжения, питание выполняется от неё. Компаратор DA2, при снижении стабилизации оборотов и защиты транзистора, из схемы можно удалить или заменить на стабилитрон КСА.

Диодный мост VD3 можно собрать на российских диодах типа Д, без радиаторов. Электромагнитный клапан подачи инертного газа Em. Наладку схемы регулятора подачи проволоки сварочного полуавтомата начинают с проверки питающего напряжения. Реле К1 при появлении напряжения должно срабатывать, обладая характерным пощелкиванием якоря. Повышая регулятором оборотов R3 напряжение на затворе полевого транзистора VT1 проконтролировать, чтобы обороты начинали расти при минимальном положении движка резистора R3, если этого не происходит минимальные обороты откорректировать резистором R5 — предварительно движок резистора R3 установить в нижнее положение, при плавном увеличении номинала резистора К5, двигатель должен набрать минимальные обороты.

Защита от перегрузки устанавливается резистором R8 при принудительном торможении электродвигателя. При закрытии полевого транзистора компаратором DA2 при перегрузке светодиод HL2 потухнет. Резистор R12 при напряжении источника питания Вольт из схемы можно исключить. Схема опробована на разных типах электродвигателей, с близкой мощностью, время торможения в основном зависит от массы якоря, ввиду инерции массы. Нагрев транзистора и диодного моста не превышает 60 градусов Цельсия.

Печатная плата закрепляется внутри корпуса сварочного полуавтомата, ручка регулятора оборотов двигателя — R3 выводится на панель управления вместе с индикаторами : включения HL1 и двуцветного индикатора работы двигателя HL2. Питание на диодный мост подается с отдельной обмотки сварочного трансформатора напряжением вольт. Клапан подачи инертного газа можно подключить к конденсатору C6, он также будет включаться после подачи сетевого напряжения.

Питание силовых сетей и цепей электродвигателя выполнить многожильным проводом в виниловой изоляции сечением 2, мм. Mail не будет опубликовано. Подписаться на новые коментарии:. Добавить статью Обратная связь. Регулятор скорости подачи проволоки сварочного полуавтомата. Категория: Домашняя электроника. Более новый: Пусковая схема сварочного полуавтомата.

Mail не будет опубликовано. Подписаться на новые коментарии:. Добавить статью Обратная связь. Регулятор скорости подачи проволоки сварочного полуавтомата. Категория: Домашняя электроника. Более новый: Пусковая схема сварочного полуавтомата.

Более старый: Регулятор большой мощности для сварочного аппарата. Написать коментарий Нажмите, чтобы отменить ответ. Включите javascript в своем браузере, чтобы добавить изображение в комментарий Добавить изображение. Последние статьи Лучшая практика проектирования при размещении компонентов печатной платы Android 6.

Please turn JavaScript on and reload the page.

Уважаемые специалисты подскажите что не правильно сделал и верна ли схема, собрал стабилизатор оборотов двигателя для полуавтомата, но он не регулирует обороты мотор всегда работает на полной скорости, выходной транзистор IRF оба греется при повышении нагрузки. Висеть в воздухе не должен! Реально работающий привод yadi. Ой извиняюсь, только наоборот! А 16 на землю.

ремонтировал как то Польский полуавтомат (давно), двигатель постоянного регулятор оборотов кажется NE (КРВИ1), на выходе два MOSFET Извиняюсь немог просмотреть ответы,схема регулировки.

Регулятор скорости вращения двигателя подачи проволоки сварочного полуавтомата